橡胶机械标准精选(最新)

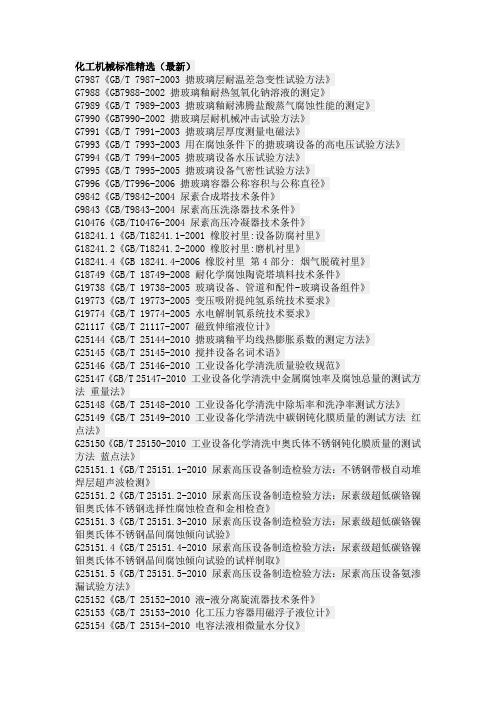

化工机械标准精选(最新)

化工机械标准精选(最新)G7987《GB/T 7987-2003 搪玻璃层耐温差急变性试验方法》G7988《GB7988-2002 搪玻璃釉耐热氢氧化钠溶液的测定》G7989《GB/T 7989-2003 搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定》G7990《GB7990-2002 搪玻璃层耐机械冲击试验方法》G7991《GB/T 7991-2003 搪玻璃层厚度测量电磁法》G7993《GB/T 7993-2003 用在腐蚀条件下的搪玻璃设备的高电压试验方法》G7994《GB/T 7994-2005 搪玻璃设备水压试验方法》G7995《GB/T 7995-2005 搪玻璃设备气密性试验方法》G7996《GB/T7996-2006 搪玻璃容器公称容积与公称直径》G9842《GB/T9842-2004 尿素合成塔技术条件》G9843《GB/T9843-2004 尿素高压洗涤器技术条件》G10476《GB/T10476-2004 尿素高压冷凝器技术条件》G18241.1《GB/T18241.1-2001 橡胶衬里:设备防腐衬里》G18241.2《GB/T18241.2-2000 橡胶衬里:磨机衬里》G18241.4《GB 18241.4-2006 橡胶衬里 第4部分: 烟气脱硫衬里》G18749《GB/T 18749-2008 耐化学腐蚀陶瓷塔填料技术条件》G19738《GB/T 19738-2005 玻璃设备、管道和配件-玻璃设备组件》G19773《GB/T 19773-2005 变压吸附提纯氢系统技术要求》G19774《GB/T 19774-2005 水电解制氧系统技术要求》G21117《GB/T 21117-2007 磁致伸缩液位计》G25144《GB/T 25144-2010 搪玻璃釉平均线热膨胀系数的测定方法》G25145《GB/T 25145-2010 搅拌设备名词术语》G25146《GB/T 25146-2010 工业设备化学清洗质量验收规范》G25147《GB/T 25147-2010 工业设备化学清洗中金属腐蚀率及腐蚀总量的测试方法 重量法》G25148《GB/T 25148-2010 工业设备化学清洗中除垢率和洗净率测试方法》G25149《GB/T 25149-2010 工业设备化学清洗中碳钢钝化膜质量的测试方法 红点法》G25150《GB/T 25150-2010 工业设备化学清洗中奥氏体不锈钢钝化膜质量的测试方法 蓝点法》G25151.1《GB/T 25151.1-2010 尿素高压设备制造检验方法:不锈钢带极自动堆焊层超声波检测》G25151.2《GB/T 25151.2-2010 尿素高压设备制造检验方法:尿素级超低碳铬镍钼奥氏体不锈钢选择性腐蚀检查和金相检查》G25151.3《GB/T 25151.3-2010 尿素高压设备制造检验方法:尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验》G25151.4《GB/T 25151.4-2010 尿素高压设备制造检验方法:尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验的试样制取》G25151.5《GB/T 25151.5-2010 尿素高压设备制造检验方法:尿素高压设备氨渗漏试验方法》G25152《GB/T 25152-2010 液-液分离旋流器技术条件》G25153《GB/T 25153-2010 化工压力容器用磁浮子液位计》G25154《GB/T 25154-2010 电容法液相微量水分仪》G25847《GB/T 25847-2010 化学固化硅质耐腐蚀胶泥技术条件》 G26961《GB/T 26961-2011 不透性石墨设备水压试验方法》G50474《GB 50474-2008 隔热耐磨衬里技术规范》AQ3033《AQ/T 3033-2010 化工建设项目安全设计管理导则》 AQ3034《AQ/T 3034-2010 化工企业工艺安全管理实施导则》HG2036《HG/T 2036-2005 搪玻璃容器参数》HG2048.1《HG/T 2048.1-2005 搪玻璃填料箱》HG2049《HG/T 2049-2006 搪玻璃设备 高颈法兰》HG2050《HG/T 2050-2006 搪玻璃设备 垫片》HG2051《HG/T 2051.1~4-2007 搪玻璃搅拌器》HG/T 2051.1-2007 搪玻璃搅拌器锚式搅拌器HG/T 2051.2-2007 搪玻璃搅拌器框式搅拌器HG/T 2051.3-2007 搪玻璃搅拌器叶轮式搅拌器HG/T 2051.4-2007 搪玻璃搅拌器桨式搅拌器HG2052《HG/T 2052-2007 搪玻璃设备 传动装置》HG2053《HG/T 2053-2005 搪玻璃设备 人孔法兰》HG2054《HG/T 2054-2007 搪玻璃设备 卡子》HG2055.1《HG/T 2055.1-2006 搪玻璃人孔》HG2055.2《HG/T 2055.2-2007 搪玻璃带视镜人孔》HG2056《HG/T 2056-2004 搪玻璃碟片式冷凝器》《HG/T2057、2371~2372-2003 搪玻璃搅拌容器》HG/T 2057-2003 搪玻璃搅拌容器用机械密封HG/T2371-2003 搪玻璃开式搅拌容器HG/T2372-2003 搪玻璃闭式搅拌容器HG2059《HG/T 2059-2004 不透性石墨管技术条件》HG2073《HG/T 2073-2005 阿克隆磨耗机技术条件》HG2105《HG/T 2105-2006 搪玻璃设备 活套法兰》《HG/T 2130~2142-2009 搪玻璃管、管件、法兰盖和定距件》 HG/T 2130-2009 搪玻璃管HG/T 2131-2009 搪玻璃30°弯头HG/T 2132-2009 搪玻璃45°弯头HG/T 2133-2009 搪玻璃60°弯头HG/T 2134-2009 搪玻璃90°弯头HG/T 2135-2009 搪玻璃180°弯头HG/T 2136-2009 搪玻璃三通HG/T 2137-2009 搪玻璃四通HG/T 2138-2009 搪玻璃同心异径管HG/T 2139-2009 搪玻璃偏心异径管HG/T 2140-2009 搪玻璃异径法兰HG/T 2141-2009 搪玻璃法兰盖HG/T 2142-2009 搪玻璃定距件HG2143《HG/T 2143-2006 搪玻璃设备 管口》HG2144《HG/T 2144-2006 搪玻璃设备 视镜》HG2145《HG/T 2145.1~4-2009 搪玻璃手孔》HG/T 2145.1-2009 搪玻璃平盖手孔HG/T 2145.2-2009 搪玻璃带视镜手孔HG/T 2145.3-2009 搪玻璃快开手孔HG/T 2145.4-2009 搪玻璃带视镜快开手孔HG2262《HG/T 2262-2006 单级悬臂双作用液环式氯气泵》HG2268《HG/T 2268-2009 钢制机械搅拌容器技术条件》HG2386《HG/T 2386-2009 固碱锅技术条件》HG2367《HG2367-2005 氯乙烯聚合反应釜技术条件》HG2370《HG/T2370-2005 石墨制化工设备技术条件》《HG/T 2373~2375-2004 搪玻璃贮存容器》HG/T 2373-2004 搪玻璃开式贮存容器HG/T 2374-2004 搪玻璃闭式贮存容器HG/T 2375-2004 搪玻璃卧式贮存容器HG2377《HG/T 2377-2009 搪玻璃层耐沸腾水及水蒸汽腐蚀性能的测定》 HG2422《HG/T 2422-2009 轻质纯碱蒸汽加热煅烧炉》HG2432《HG/T2432-2001 搪玻璃设备技术条件》HG2433《HG/T 2433-2009 搪玻璃液面计》HG2434《HG/T2434-2005 搪玻璃阀门技术条件》HG2468《HG/T 2468-2009 不锈钢铁道罐车》HG2472《HG/T 2472-2007 聚氯乙烯沸腾床干燥器技术条件》HG2637《HG/T 2637-2007 搪玻璃件几何尺寸检测方法》HG2638《HG/T 2638-2004 搪玻璃设备质量分等》HG2640《HG/T 2640-2004 玻璃磷片衬里施工技术条件》HG2641《HG/T 2641-2009 中碱玻璃鳞片》HG2952《HG2952-2003 尿素二氧化碳汽提塔技术条件》HG3105《HG/T 3105-2009 钢板搪玻璃试件的制备》HG3106《HG/T3106、3231-2003 内胎硫化机及检测方法》HG3109《HG/T 3109-2009 钢制机械搅拌容器型式与基本参数》HG3117《HG/T3117-1998 耐酸陶瓷容器》HG3126《HG/T 3126-2009 搪玻璃蒸馏容器》HG3127《HG/T 3127-2009 搪玻璃塔节》HG3128《HG/T 3128-2009 搪玻璃釉粗细度测试方法》HG3135《HG/T 3135-2009 全自动固定床钠离子交换器》《HG/T3172~3176-2002 尿素高压设备制造检验方法》HG/T3172-2002 尿素级超低碳铬镍钼奥氏体不锈钢品间腐蚀倾向试验的试样制取HG/T3173-2002 尿素级超低碳铬镍钼奥氏体不锈钢品间腐蚀倾向试验HG/T3174-2002 尿素级超低碳铬镍钼奥氏体不锈钢的选择性腐蚀检查和金相检查HG/T3175-2002 尿素高压设备制造检验方法不锈钢带极自动地焊层的超声检测HG/T3176-2002 尿素高压设备制造检验方法尿素高压设备氨渗漏试验方法《HG/T 3192~3203、3205~3207-2009 不透性石墨管件》HG/T 3192-2009 石墨直角弯头HG/T 3193-2009 石墨450弯头HG/T 3194-2009 石墨三通HG/T 3195-2009 石墨四通HG/T 3196-2009 石墨外接头HG/T 3197-2009 石墨丝堵头HG/T 3198-2009 石墨管端盖HG/T 3199-2009 石墨丝埋头HG/T 3200-2009 石墨管凸缘HG/T 3201-2009 石墨内接头HG/T 3202-2009 石墨温度计套管HG/T 3203-2009 石墨管道用钢制对开法兰HG/T 3205-2009 石墨管道补偿器HG/T 3206-2009 石墨管道视镜HG/T 3207-2009 石墨管凸缘连接HG3217《HG/T 3217~3218-2009 搪玻璃上展式放料阀/搪玻璃下展式放料阀》 HG3219《HG/T 3219~3220-2009 搪玻璃平面阀/搪玻璃球阀》HG3221《HG/T 3221-2009 搪玻璃层耐磨损性试验方法》HG3240《HG/T 3240~3241—2007 电脑膜层、电脑内孔膜层测厚仪》《HG/T3796.1~12-2005 搅拌器》HG/T3796.1-2006 搅拌器型式及基本参数HG/T3796.2-2006 搅拌轴轴径系列HG/T3796.3-2006 桨式搅拌器HG/T3796.4-2006 开启涡轮式搅拌器HG/T3796.5-2006 圆盘涡轮式搅拌器HG/T3796.6-2006 圆盘锯齿式搅拌器HG/T3796.7-2006 三叶后弯式搅拌器HG/T3796.8-2006 推进式搅拌器HG/T3796.9-2006 板式螺旋桨搅拌器HG/T3796.10-2006 螺杆式搅拌器HG/T3796.11-2006 螺带式搅拌器HG/T3796.12-2006 锚框式搅拌器HG3797《HG/T3797-2005 玻璃鳞片衬里胶泥》HG3798(合)《HG/T3798~3799-2005 销钉机筒冷喂料挤出机》HG3913《HG/T 3913-2006 高速离心泵技术条件》HG3914《HG/T 3914-2006 蒸汽加热管式回转圆筒干燥机》HG3915《HG/T 3915-2006 氟塑料衬里反应釜》HG3918(合)《HG/T 3918~3919-2006 工业用γ射线料位计、工业用γ射线密度计》HG3920《HG/T 3920-2006 电容法液相微量水分仪》HG3981《HG/T 3981-2007 复极式离子膜电解槽》HG3984《HG/T 3984-2007 耐化学腐蚀改性聚丙烯储槽》HG3986《HG/T 3986-2007 塑料塔填料技术条件》HG3987《HG/T 3987—2007 电化学式硫化氢气体检测仪》HG4080《HG/T 4080-2009 尿素合成塔氦渗漏试验方法》HG4088(合)《HG/T 4088~4093-2009 塑料衬里设备》(2009合订本)HG/T 4088-2009 塑料衬里设备 通用技术条件HG/T 4089-2009 塑料衬里设备 水压试验方法HG/T 4090-2009 塑料衬里设备 电火花试验方法HG/T 4091-2009 塑料衬里设备 耐温试验方法HG/T 4092-2009 塑料衬里设备 热胀冷缩试验方法HG/T 4093-2009 塑料衬里设备 衬里耐负压试验方法HG4094《HG/T 4094-2009 化工用在线电化学式氧分析仪》HG4095《HG/T 4095-2009 化工用在线气相色谱仪》HG4096《HG/T 4096-2009 化工用现场分析小屋成套系统》HG4112《HG/T 4112-2009 塑料衬里储槽和罐式容器技术条件》HG20202《HG 20202-2000 脱脂工程施工及验收规范》HG20234《HG20234-1993 化工建设项目进口设备材料检验大纲》HG20235《HG20235-1993 化工建设项目施工组织设计标准》HG20236《HG20236-1993 化工设备安装工程质量检验评定方法》HG20237《HG20237-1994 化学工业工程建设交工技术文件规定》HG20238《HG20238-2003 化工建设概算定额》HG20501(合)《HG/T20501、20503、20504-1992 化工建设环境保护设计规定》(合订本)HG/T20501-1992 化工企业环境保护监测站设计规定HG/T20503-1992 化工建设项目噪声控制设计规定HG/T20504-1992 化工废渣填埋场设计规定HG20505(合)《HG20505、20507~20508-2000 化工自控设计规定(1)》(合订本) HG/T 20505-2000 过程测量与控制仪表的功能标志及图形符号(附条文说明)HG/T 20507-2000 自动化仪表选型设计规定(附条文说明)HG/T 20508-2000 控制室设计规定(附条文说明)HG20509(合)《HG20509~20515-2000 化工自控设计规定(2)》(合订本)HG/T 20509-2000 仪表供电设计规定(附条文说明)HG/T 20510-2000 仪表供气设计规定(附条文说明)HG/T 20511-2000 信号报警、安全连锁系统设计规定(附条文说明)HG/T 20512-2000 仪表配管配线设计规定(附条文说明)HG/T 20513-2000 仪表系统接地设计规定(附条文说明)HG/T 20514-2000 仪表及管线伴热和绝热保温设计规定(附条文说明)HG/T 20515-2000 仪表隔离和吹洗设计规定(附条文说明)HG20516(合)《HG20516、20699~20700-2000 化工自控设计规定(3)》(合订本) HG/T 20516-2000 自动分析器室设计规定(附条文说明)HG/T20699-2000 自控设计常用名词术语HG/T20700-2000 可编程控制器系统工程设计规定HG20518《HG/T 20518-2008 化工粉体工程设计通用规范》HG20519《HG20519.1~40-1992 化工工艺设计施工图内容和深度统一规定》HG20521《HG/T20521-1992 化工蒸汽系统设计规定》HG20536《HG20536-1993 聚四氟乙烯衬里设备》HG20541《HG20541-1992 化学工业炉结构设计规定》HG20542《HG20542~20545-1992 化学工业炉砌筑、受压元件制造、结构安装技术条件》(合订本)HG/T 20542-1992 电石炉砌筑技术条件HG/T 20543-1992 化学工业炉砌筑技术条件HG/T 20544-1992 化学工业炉结构安装技术条件HG/T 20545-1992 化学工业炉受压元件制造技术条件HG20546(合)《HG20546.1~5-1992 化工装置设备布置设计规范》HG20549(合)《HG20549.1~5-1998 化工装置管道布置设计规定》(合订本)HG/T20549.1-1998 化工装置管道布置设计内容和深度规定HG/T20549.2-1998 化工装置管道布置设计工程规定HG/T20549.3-1998 化工装置管道布置专业技术管理规定HG/T20549.4-1998 化工装置管道布置专业提出的设计条件HG/T20549.5-1998 化工装置管道布置设计技术规定HG20553《HG/T 20553-2011 化工配管用无缝及焊接钢管尺寸选用系列》HG20556《HG/T20556-1993 化工厂控制室建筑设计规定》HG20557(合)《HG20557~20559-1993 化工装置工艺系统工程设计规定》(合订本)HG 20557.1-1993 工艺系统专业的职责范围与工程设计阶段的任务HG 20557.2-1993 工艺系统专业在工程设计各阶段与其它专业的关系HG 20557.3-1993 工艺系统专业工程设计质量保证程序HG 20557.4-1993 工艺系统专业工程设计文件校审细则HG 20557.5-1993 工艺系统专业工程设计资料管理办法HG 20557.6-1993 工艺系统专业在工程设计有关重要会议中的职责和任务HG 20558.1-1993 工艺系统专业接受文件内容的规定HG 20558.2-1993 工艺系统专业提交文件内容的规定HG 20558.3-1993 工艺系统专业设计成品文件内容的规定HG 20559.1-1993 管道仪表流程图设计内容及深度的规定HG 20559.2-1993 管道仪表流程图设备图形符号HG 20559.3-1993 管道仪表流程图管道和管件图形符号HG 20559.4-1993 管道仪表流程图管道编号及标注HG/T 20559.5-1993 管道仪表流程图物料代号和缩写词HG 20559.6-1993 管道仪表流程图隔热、保温、防火和隔声代号HG 20559.7-1993 管道仪表流程图设备位号HG 20559-1993 管道仪表流程图设计规定--附录:管道仪表流程图基本单元模式管道分界基本单元模式流量仪表系统和控制阀阀组基本单元模式泵基本单元模式化工工艺压缩机基本单元模式换热器基本单元模式蒸馏塔系统基本单元模式储罐基本单元模式除尘分;离设备基本单元模式过滤设备基本单元模式废热锅炉基本单元模式蒸汽系统基本单元模式燃料气系统设备基本单元模式燃料油系统设备基本单元模式氨制冷系统设备基本单元模式空气嗯离系统设备基本单元模式热传导加热系统设备基本单元模式工厂空气和仪表空气发生系统设备基本单元模式调温水发生系统设备基本单元模式HG20560《HG/T20560-1997 化工机械化运输工艺设计施工图内容、深度统一规定》HG20566《HG/T 20566-2011 化工回转窑设计规定》HG20569《HG/T20569-1994 机械搅拌设备》HG20570(合)《HG20570.1~24-1995 工艺系统工程设计技术规定》(合订本) HG/T 20570.1-1995 设备和管道系统设计压力和设计温度的确定HG/T 20570.2-1995 安全阀的设置和选用HG/T 20570.3-1995 爆破片的设置和选用HG/T 20570.4-1995 泵和压缩机压差分析HG/T 20570.5-1995 泵的系统特性计算和设备相对安装高度的确定HG/T 20570.6-1995 管径选择HG/T 20570.7-1995 管道压力降计算HG/T 20570.8-1995 气--液分离器设计HG/T 20570.9-1995 设备进、出管口压力损失计算HG/T 20570.10-1995 工艺系统专业噪声控制设计HG/T 20570.11-1995 隔热、保温类型的选用HG/T 20570.12-1995 火炬系统设置HG/T 20570.13-1995 公用物料站的设置HG/T 20570.14-1995 人身防护应急系统的设置HG/T 20570.15-1995 管路限流孔板的设置HG/T 20570.16-1995 气封的设置HG/T 20570.17-1995 液封的设置HG/T 20570.18-1995 阀门的设置HG/T 20570.19-1995 阻火器的设置HG/T 20570.20-1995 静态混合器的设置HG/T 20570.21-1995 蒸汽疏水阀的设置HG/T 20570.22-1995 管道过滤器的设置HG/T 20570.23-1995 盲板的设置HG/T 20570.24-1995 检流器的设置HG20572《HG/T20572-2007 化工企业给排水设计施工图内容深度统一规定》HG20575《HG/T20575-1994 化工工业炉阻力计算规定》HG20576《HG/T20576-1998 粉粒体静壁面摩擦系数的测定》HG20580(合)《HG20580~20585-1998 钢制化工容器设计、选材、制造》(合订本) HG20580-1998 钢制化工容器设计基础规定HG20581-1998 钢制化工容器材料选用规定HG20582-1998 钢制化工容器强度计算规定HG20583-1998 钢制化工容器结构设计规定HG20584-1998 钢制化工容器制造技术要求HG20585-1998 钢制化工容器技术规定HG20586《HG20586-1996 化工厂照明设计技术规定》HG20587《HG/T20587-1996 化工建筑涂装设计规定》HG20589《HG/T 20589-2011 化学工业炉受压元件强度计算规定》HG20591《HG/T20591-1997 化工蒸汽凝结水系统设计技术规定》HG20636(合)《HG20636~20639-1998 化工装置自控工程设计规定》(合订本) HG/T 20636.1-1998 自控专业的职责范围HG/T 20636.2-1998 自控专业与工艺、系统专业的设计条件关系HG/T 20636.3-1998 自控专业与管道专业的设计分工HG/T 20636.4-1998 自控专业与电气专业的设计分工HG/T 20636.5-1998 自控专业与电信、机泵及安全(消防)专业设计的分工HG/T 20636.6-1998 自控专业工程设计的任务HG/T 20636.7-1998 自控专业工程设计的程序HG/T 20636.8-1998 自控专业工程设计质量保证程序HG/T 20636.9-1998 自控专业工程设计文件的校审提要HG/T 20636.10-1998 自控专业工程设计文件的控制程序HG/T 20637.1-1998 自控专业工程设计文件的组成和编制HG/T 20637.2-1998 自控专业工程设计用图形符号和文字代号HG/T 20637.3-1998 仪表设计规定的编制HG/T 20637.4-1998 仪表施工安装要求的编制HG/T 20637.5-1998 仪表请购单的编制HG/T 20637.6-1998 仪表技术说明书的编制HG/T 20637.7-1998 仪表安装材料的统计HG/T 20637.8-1998 仪表辅助设备及电缆、管缆的编号HG/T 20638-1998 自控专业工程设计文件深度的规定HG/T 20639.1-1998 自控专业工程设计用典型表格HG/T 20639.2-1998 自控专业工程设计用典型条件表HG/T 20639.3-1998 自控专业工程设计用标准目录HG20641《HG/T20641~20642-1998 石灰窑砌筑技术条件、化学工业炉耐火纤维炉衬设计技术规定》HG20642《HG/T 20642-2011 化学工业炉耐火陶瓷纤维炉衬设计技术规定》 HG20643《HG/T20643-1998 化工设备基础设计规定》HG20645(合)《HG/T20645.1~5-1998 化工装置管道机械设计规定》(合订本) 内含以下标准:HG/T20645.1-1998 化工装置管道机械设计内容和深度规定HG/T20645.2-1998 化工装置管道机械设计工程规定HG/T20645.3-98化工装置管道机械专业技术管理规定HG/T20645.4-1998 化工装置管道机械专业提出的设计条件HG/T20645.5-1998 化工装置管道机械设计技术规定HG20647《HG/T20647~20648-1998 化工总体模型设计规定、设备布置模型设计规定》HG20649《HG/T20649-1998 化工企业总图运输设计规定》HG20652《HG20652、21618-1998 塔器设计技术规定、丝网除沫器》HG20661《HG/T 20661-2011 硫酸沸腾炉砌筑技术条件》HG20664《HG/T20664-1999 化工企业供电设计技术规定》HG20665《HG/T20665-1999 化工建、构筑物抗震设计分类标准》HG20666《HG/T20666-1999 化工企业腐蚀环境电力设计技术规定》HG20668《HG/T20668-2000 化工设备设计文件编制规定》HG20672《HG/T 20672-2005 尿素造粒塔设计规定》HG20674《HG/T 20674-2005 化工、石化建(构)筑物荷载设计规定》HG20678《HG/T20678-2000 衬里钢壳设计技术规定》HG20679《HG/T20679-1990 化工设备、管道外防腐蚀设计规范》HG20688《HG/T20688-2000 化工工厂初步设计文件内容深度规定》HG20689《HG/T 20689-2007 化工装置基础工程设计深度规定》HG20692《HG/T20692-2000 化工企业热工设计施工图内容深度统一规定》HG20698《HG/T 20698-2009 化工采暖通风与空气调节设计规范》HG20701(合)《HG/T20701~20704-2001 化工设备专业工程设计管理规定》(合订本)HG/T 20701.1-2000 容器、换热器专业职责范围与设计各阶段的任务HG/T 20701.2-2000 容器、换热器专业工程设计阶段与各专业的关系HG/T 20701.3-2000 容器、换热器专业工程设计阶段工作程序HG/T 20701.4-2000 容器、换热器专业工程设计质量保证程序HG/T 20701.5-2000 容器、换热器专业工程设计文件佼审细则HG/T 20701.6-2000 容器、换热器专业制造厂图纸审查要点HG/T 20701.7-2000 容器、换热器专业设备数据表的格式与编制说明HG/T 20701.8-2000 容器、换热器专业设备简图(设备工程图)设计规定HG/T 20701.9-2000 容器、换热器和特殊设备专业工程设计规定编制说明HG/T 20701.10-2000 容器、换热器和特殊设备专业设备通用技术规定编制说明HG/T 20701.11-2000 设备/材料(询价、订货)请购单和技术规格书的格式与编制说HG/T 20701.12-2000 容器、换热器和特殊设备专业厂商协调会工作程序及说明HG/T 20701.13-2000 卖方图纸和数据要求HG/T 20701.14-2000 设备专业工程设计资料管理办法HG/T 20702.1-2000 特殊设备专业职责范围与设计各阶段的任务HG/T 20702.2-2000 特殊设备专业在工程设计阶段与各专业的关系HG/T 20702.3-2000 特殊设备专业设计工作程序HG/T 20702.4-2000 特殊设备专业设计质量保证程序HG/T 20702.5-2000 特殊设备专业设计文件校审细则HG/T 20702.6-2000 特殊设备专业设备数据表的格式与编制说明HG/T 20703.1-2000 材料专业职责范围与设计各阶段的任务HG/T 20703.2-2000 材料专业与其它各专业的关系HG/T 20703.3-2000 材料专业工作程序HG/T 20703.4-2000 材料专业设计质量保证程序HG/T 20703.5-2000 工程材料选用规定的内容深度和格式要求HG/T 20703.6-2000 工程标准、规定和说明书的内容深度和格式要求HG/T 20703.7-2000 材料专业设计文件校审细则HG/T 20703.8-2000 材料专业对制造厂图纸文件的审查要点HG/T 20703.9-2000 材料专业参加现场检验的要点HG/T 20704.1-2000 机泵专业职责范围与设计各阶段的任务HG/T 20704.2-2000 机泵专业工程设计阶段与各专业的关系HG/T 20704.3-2000 机泵专业工程设计阶段的工作程序HG/T 20704.4-2000 机泵专业设计质量保证程序HG/T 20704.5-2000 机泵专业设计文件校审细则HG/T 20704.6-2000 机泵专业工程设计资料管理办法HG/T 20704.7-2000 机泵专业工程设计规定的编制说明HG/T 20704.8-2000 机泵专业泵预计能量消耗汇总表的编制说明HG/T 20704.9-2000 机泵专业设备数据表的格式和编制说明HG/T 20704.10-2000 机泵专业设备(询价、订货)技术文件的格式和编制说明 HG/T 20704.11-2000 机泵专业对制造厂(商)提供报价文件和图纸资料的要求 HG/T 20704.12-2000 机泵专业关于厂商协调会议的准备和辩写会议纪要简要说明HG20705《HG/T 20705-2009 石油和化学工业工程建设项目管理规范》HG20708《HG/T 20708-2011 化工建(构)筑物地基加筋垫层技术规程》HG21504《HG21504.1~2-1992 玻璃钢储槽、储罐标准系列》HG21505《HG21505-1992 组合式视镜》HG21506《HG21506-1992 补偿圈》HG21514(合)《HG/T 21514~21535-2005 钢制人孔和手孔》(合订本)内含以下标准:HG/T 21514-2005 钢制人孔和手孔的类型与技术条件HG/T 21515-2005 常压人孔HG/T 21516-2005 回转盖板式平焊法兰人孔HG/T 21517-2005 回转盖带颈平焊法兰人孔HG/T 21518-2005 回转盖带颈对焊法兰人孔HG/T 21519-2005 垂直吊盖板式平焊法兰人孔HG/T 21520-2005 垂直吊盖带颈平焊法兰人孔HG/T 21521-2005 垂直吊盖带颈对焊法兰人孔HG/T 21522-2005 水平吊盖板式平焊法兰人孔HG/T 21523-2005 水平吊盖带颈平焊法兰人孔HG/T 21524-2005 水平吊盖带颈对焊法兰人孔HG/T 21525-2005 常压旋柄快开人孔HG/T 21526-2005 椭圆形回转盖快开人孔HG/T 21527-2005 回转拱盖快开人孔HG/T 21528-2005 常压手孔HG/T 21529-2005 板式平焊法兰手孔HG/T 21530-2005 带颈平焊法兰手孔HG/T 21531-2005 带颈对焊法兰手孔HG/T 21532-2005 回转盖带颈对焊法兰手孔HG/T 21533-2005 常压快开手孔HG/T 21534-2005 旋柄快开手孔HG/T 21535-2005 回转盖快开手孔HG21536《HG/T 21536-2011 化工工厂工业炉设计施工图内容深度统一规定》HG21543《HG/T 21543-2009 圆形塔平台通用图》HG21546《HG/T21546.1~6-1993 回转圆筒》HG 21546.1-1993 回转圆筒用托轮、挡轮类型与技术条件HG 21546.2-1993 回转圆筒用托轮HG 21546.3-1993 回转圆筒用挡轮HG 21546.4-1993 回转圆筒进出料箱密封装置类型与技术条件HG 21546.5-1993 回转圆筒进出料箱密封装置HG/T 21546.6 -1993 管道用钢制插板、垫环、8字盲板HG21537《HG21537.1~6-1992 填料箱》HG21550《HG21550-1993 防霜液面计》HG21559.2《HG/T21559.2-2006 不锈钢孔板波纹填料》HG21559.3《HG/T21559.3-2006 不锈钢丝网波纹填料》HG21563(合)《HG/T 21537.7~8、21563~21572-1992 搅拌传动装置》 HG/T 21537.7-1992 搅拌传动装置 碳钢填料箱HG/T 21537.8-1992 搅拌传动装置 不锈钢填料箱HG/T 21563-1995 搅拌传动装置系统组合、选用及技术要求HG/T 21564-1995 搅拌传动装置 凸缘法兰HG/T 21565-1995 搅拌传动装置 安装底盖HG/T 21566-1995 搅拌传动装置 单支点机架HG/T 21567-1995 搅拌传动装置 双支点机架HG/T 21568-1995 搅拌传动装置 传动轴HG/T 21569.1-1995 搅拌传动装置 带短节联轴器HG/T 21569.2-1995 搅拌传动装置 块式弹性联轴器HG/T 21570-1995 搅拌传动装置 联轴器HG/T 21571-1995 搅拌传动装置 机械密封HG/T 21572-1995 搅拌传动装置 机械密封循环保护系统HG21574《HG/T 21574-2008 化工设备吊耳及工程技术要求》HG21575《HG21575-1994 带灯视镜》HG21583《HG/T21583-1995 快开不锈钢活动盖》HG21586《HG/T21586-1998 抽屉式丝网除沫器》HG21594(合)《HG21594~21604-1999 不锈钢人、手孔》HG 21594-1999 不锈钢人、手孔分类与技术条件HG 21595-1999 常压不锈钢人孔HG 21596-1999 回转盖不锈钢人孔HG 21597-1999 回转拱盖快开不锈钢人孔HG 21598-1999 水平吊盖不锈钢人孔HG 21599-1999 垂直吊盖不锈钢人孔HG 21600-1999 椭圆快开不锈钢人孔HG 21601-1999 常压快开不锈钢手孔HG 21602-1999 平盖不锈钢手孔HG 21603-1999 回转盖快开不锈钢手孔HG 21604-1999 旋柄快开不锈钢手孔HG21602-1999 平盖不锈钢手孔HG21603-1999 回转盖快开不锈钢手孔HG21604-1999 旋柄快开不锈钢手孔HG21607《HG21607-1996 异形筒体和封头》HG21615《HG/T21615-1997 改性聚丙烯厢式和板框式压滤机系列》HG21616《HG21616-1997 化工厂常用设备消声器标准系列》HG23011(合)《HG/TG23011~23018-1999 化工企业厂区作业安全规程》 HG23011-1999 厂区动火作业安全规程HG23012-1999 厂区设备内作业安全规程HG23013-1999 厂区盲板抽堵作业安全规程HG23014-1999 厂区高处作业安全规程HG23015-1999 厂区吊装作业安全规程HG23016-1999 厂区断路作业安全规程HG23017-1999 厂区动土作业安全规程HG23018-1999 厂区设备检修作业安全规程HG21544《HG/T 21544-2006 预埋件通用图》HG21545《HG/T 21545-2006 地脚螺栓(锚栓)通用图》HG21553《HG21553-1993 钢铺板通用图》HG21612《HG21612-1996 压焊钢格板通用图》HG21613《HG21613-1996 钢梯及钢栏杆通用图》HG21617《HG21617-1997 槽钢锚定轨预埋件通用图》HG21639《HG/T21639-2005 塔顶吊柱》CE118《CECS118:2000 冷却塔验收测试规程》HJ406《HJ/T 406-2007 建设项目竣工环境保护验收技术规范 乙烯工程》。

橡胶标准精选(最新)

橡胶标准精选(最新)G528《GB/T 528-2009 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》G529《GB/T 529-2008 硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》G531.1《GB/T 531.1-2008 硫化橡胶或热塑性橡胶压入硬度试验方法:邵氏硬度计法(邵尔硬度)》G531.2《GB/T 531.2-2009 硫化橡胶或热塑性橡胶压入硬度试验方法:便携式橡胶国际硬度计法》G532《GB/T 532-2008 硫化橡胶或热塑性橡胶与织物粘合强度的测定》G533《GB/T 533-2008 硫化橡胶或热塑性橡胶密度的测定》G539《GB/T 539-2008 耐油石棉橡胶板》G540《GB/T 540-2008 耐油石棉橡胶板试验方法》G1232.1《GB/T1232.1-2000 未硫化橡胶:门尼粘度的测定》G1233《GB/T 1233-2008 未硫化橡胶初期硫化特性的测定用圆盘剪切粘度计进行测定》G1660《GB/T 1660-2008 增塑剂运动黏度的测定》G1665《GB/T 1665-2008 增塑剂皂化值及酯含量的测定》G1668《GB/T 1668-2008 增塑剂酸值及酸度的测定》G1669《GB/T1669-2001 增塑剂加热减量的测定》G1670《GB/T 1670-2008 增塑剂热稳定性试验》G1671《GB/T 1671-2008 增塑剂闪点的测定克利夫兰开口杯法》G1676《GB/T 1676-2008 增塑剂碘值的测定》G1677《GB/T 1677-2008 增塑剂环氧值的测定》G1681《GB/T 1681-2009 硫化橡胶回弹性的测定》G1682《GB/T 1682-2014 硫化橡胶低温脆性的测定单试样法》G1685《GB/T 1685-2008 硫化橡胶或热塑性橡胶在常温和高温下压缩应力松弛的测定》G1688《GB/T 1688-2008 硫化橡胶伸张疲劳的测定》G1689《GB/T1689-1998 硫化橡胶耐磨性能的测定》G1690《GB/T 1690-2010 硫化橡胶或热塑性橡胶耐液体试验方法》G1692《GB/T 1692-2008 硫化橡胶绝缘电阻率的测定》G1693《GB/T 1693-2007 硫化橡胶介电常数和介质损耗角正切值的测定方法》G1695《GB/T 1695-2005 硫化橡胶工频击穿电压强度利耐电压的测定方法》G2438《GB/T2438-2002 硬质橡胶压碎强度的测定》G2439《GB/T2439-2001 硫化橡胶导电性能的测定》G2941《GB/T 2941-2006 橡胶物理试验方法试样制备和调节通用程序》G2942《GB/T 2942-2009 硫化橡胶与纤维帘线静态粘合强度的测定 H抽出法》G2946《GB/T 2946-2008 氯化铵》G3510《GB/T 3510-2006 未硫化胶塑性的测定快速塑性计法》G3511《GB/T 3511-2008 硫化橡胶或热塑性橡胶耐候性》G3512《GB/T 3512-2014 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》G3513《GB3513-2001 硫化橡胶与单根钢丝粘合力的测定:抽出法》G3515《GB/T 3515-2005 橡胶炭量含量的测定热解法》G3516《GB/T3516-2006 橡胶溶剂抽出物的测定》G3517《GB/T3517-2001 天然生胶塑性保持率的测定》G3672.1《GB/T3672.1-2002 橡胶制品的公差:尺寸公差》G3672.2《GB/T3672.2-2002 橡胶制品的公差:几何公差》G3777《GB/T3777-1996 橡胶用炭黑标准分类命名系统》G3778《GB3778-2003 橡胶用炭黑》G3780.1《GB/T 3780.1-2006 炭黑吸碘值试验方法》G3780.2《GB/T 3780.2-2007 炭黑吸油值的测定》G3780.4《GB/T 3780.4-2008 炭黑:压缩试样吸油值的测定》G3780.5《GB/T 3780.5-2008 炭黑:比表面积的测定CTAB法》G3780.6《GB/T3780.6-1998 橡胶用炭黑色值试验方法》G3780.7《GB/T 3780.7-2006 炭黑 pH值的测定》G3780.8《GB/T 3780.8-2008 炭黑:加热减量的测定》G3780.10《GB/T3780.10-2002 炭黑灰分的测定》G3780.12《GB/T 3780.12-2007 炭黑杂质的检查》G3780.14《GB/T 3780.14-2010 炭黑:硫含量的测定》G3780.15《GB/T 3780.15-2006 炭黑甲苯抽出物透光率的测定》G3780.17《GB/T 3780.17-2008 炭黑粒径的间接测定反射率法》G3780.18《GB/T 3780.18-2007 炭黑在天然橡胶(NR)中的鉴定方法》G3780.20《GB/T3780.20-1998 橡胶用炭黑甲苯抽出物透光率的测定:产品鉴定法》G3780.21《GB/T 3780.21-2006 炭黑:橡胶配合剂筛余物的测定水冲洗法》G3985《GB/T 3985-2008 石棉橡胶板》G4497.1《GB/T 4497.1-2010 橡胶全硫含量的测定第1部分:氧瓶燃烧法》G4497.2《GB/T 4497.2-2013 橡胶全硫含量的测定第2部分:过氧化钠熔融法》G4498《GB/T4498-1997 橡胶灰分的测定》G4499《GB/T4499-1997 硫化橡胶中防老剂的测定》G4500《GB/T4500-2003 橡胶中锌含量的测定原子吸收光谱法》G5574《GB/T 5574-2008 工业用橡胶板》G5576《GB/T5576-1997 橡胶和胶乳:命名法》G5577《GB/T 5577-2008 合成橡胶牌号规范》G6023《GB/T6023-1999工业用丁二烯中微量水的测定卡尔.费休库仑法》G6029《GB/T6029-1996 硫化橡胶中促进剂的测定》G6030《GB/T 6030-2006 橡胶中炭黑和炭黑/二氧化硅分散的评估快速比较法》G6031《GB/T6031-1998 硫化橡或热塑性橡胶硬度的测定》G6036《GB/T6036-2001 硫化橡或热塑性橡胶低温刚性的测定》G6038《GB/T 6038-2006 橡胶试验胶料配料、混炼和硫化设备及操作程序》G6489.《GB/T6489.1~4-2001 工业用邻苯二甲酸酯类的检验方法》G6737《GB/T6737-1997 生橡胶挥发分含量的测定》G7043.1《GB/T7043.1-2001 橡胶中铜含量的测定:光度法》G7043.2《GB/T7043.2-2001 橡胶中铜含量的测定:原子吸收法》G7044《GB/T 7044-2013 色素炭黑》G7045《GB/T7045-2003 色素炭黑:PH值的测定》G7046《GB/T7046-2003 色素炭黑:邻苯二甲酸二丁酯吸收值的测定》G7047《GB/T 7047-2006 色素炭黑挥发分含量的测定》G7048《GB/T7048-2003 色素炭黑:黑度的测定》G7050《GB/T7050-2003 色素炭黑:着色力的测定》G7052《GB/T7052-2003 色素炭黑:流动度的测定》G7530《GB/T7530-1998 橡胶或塑料涂覆织物术语》G7535《GB/T7535-1996 硫化橡胶分类分类系统说明》G7543《GB7543-1996 橡胶医用手套》G7544《GB7544-2004 天然胶乳橡胶避孕套技术要求和试验方法》G7755《GB/T7755-2003 硫化橡胶或热塑性橡胶透气性的测定》G7757《GB/T 7757-2009 硫化橡胶或热塑性橡胶压缩应力应变性能的测定》G7758《GB/T7758-2002 硫化橡胶低温性能的测定温度回缩法(TR试验)》G7759.1《GB/T 7759.1-2015 硫化橡胶或热塑性橡胶压缩永久变形的测定第1部分:在常温及高温条件下》G7759.2《GB/T 7759.2-2014 硫化橡胶或热塑性橡胶压缩永久变形的测定第2部分:在低温条件下》G7760《GB/T7760-2003 硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法》G7761《GB/T7761-2003 橡胶用锥形件测定与刚性材料的粘合强度》G7762《GB/T 7762-2014 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验》G7764《GB/T7764-2001 橡胶鉴定:红外光谱法》G7766《GB/T 7766-2008 橡胶制品化学分析方法》G7767《GB/T7767-2003 炭黑术语》G8081《GB/T 8081-2008 天然生胶技术分级橡胶(TSR)规格导则》G8082《GB/T 8082-2008 天然生胶标准橡胶包装、标志、贮存和运输》G8086《GB/T 8086-2008 天然生胶杂质含量的测定》G8088《GB/T 8088-2008 天然生胶和天然胶乳氮含量的测定》G8089《GB/T 8089-2007 天然生胶烟胶片、白绉胶片和浅色绉胶片》G8145《GB/T8145-2003 脂松香》G8289《GB/T 8289-2008 浓缩天然胶乳氨保存离心或膏化胶乳规格》G8290《GB/T 8290-2008 浓缩天然胶乳取样》G8291《GB/T 8291-2008 浓缩天然胶乳凝块含量(筛余物)的测定》G8292《GB/T 8292-2008 浓缩天然胶乳挥发脂肪酸值的测定》G8293《GB/T 8293-2008 浓缩天然胶乳残渣含量的测定》G8294《GB/T 8294-2008 浓缩天然胶乳硼酸含量的测定》G8295《GB/T 8295-2008 天然橡胶和胶乳铜含量的测定光度法》G8296《GB/T 8296-2008 天然生胶和胶乳锰含量的测定高碘酸钠光度法》G8297《GB/T 8297-2008 浓缩天然胶乳氢氧化钾(KOH)值的测定》G8298《GB/T 8298-2008 浓缩天然胶乳总固体含量的测定》G8299《GB/T 8299-2008 浓缩天然胶乳干胶含量的测定》G8300《GB/T 8300-2008 浓缩天然胶乳碱度的测定》G8301《GB/T 8301-2008 浓缩天然胶乳机械稳定度的测定》G8655《GB/T 8655-2006 苯乙烯-丁二烯橡胶 (SBR) 1500》G8656《GB/T8656-1998 乳液和溶液聚合型苯乙烯-丁二烯橡胶(SBR)评价方法》G8657《GB/T8657-1998 苯乙烯-丁二烯生胶皂和有机酸含量的测定》G8658《GB/T8658-1998 乳液聚合型苯乙烯-丁二烯橡胶生胶结合苯乙烯含量的测定》G8659《GB/T 8659-2008 丁二烯橡胶(BR)9000》G8660《GB/T 8660-2008 溶液聚合型丁二烯橡胶(BR)评价方法》G8826《GB/T8826-2003 防老剂RD》G8827《GB/T 8827-2006 防老剂 PAN》G8828《GB/T8828-2003 防老剂4010NA》G8829《GB/T 8829-2006 硫化促进剂NOBS》G9578《GB/T9578-2002 标准参比炭黑3号》G9579《GB/T 9579-2006 橡胶配合剂炭黑在丁苯橡胶中的鉴定方法》G9580《GB/T9580-2002 标准参比炭黑的鉴定方法》G9581《GB/T9581-2002 炭黑原料油乙烯焦油》G9865.1《GB/T9865.1-1996 硫化橡胶或热塑性橡胶样品和试样的制备:物理试验》G9867《GB/T 9867-2008 硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》G9869《GB/T9869-1997 橡胶胶料硫化特性的测定》G9870.1《GB/T 9870.1-2006 硫化橡胶或热塑性橡胶动态性能的测定第1部分:通则》G9870.2《GB/T 9870.2-2008 硫化橡胶或热塑性橡胶动态性能的测定第2部分:低频扭摆法》G9871《GB/T 9871-2008 硫化橡胶或热塑性橡胶老化性能的测定拉伸应力松弛试验》G9872《GB/T9872-1998 氧瓶燃烧法测定橡胶和橡胶制品中溴和氯的含量》G9873《GB/T9873-2002 橡胶铅含量的测定双硫腙光度法》G9874《GB/T9874-2001 橡胶中铅含量的测定》G9875《GB/T9875-2001 橡胶聚合物的鉴定:化学方法》G9881《GB/T 9881-2008 橡胶术语》G9887《GB/T 9887-2008 胶乳制品术语》G9900《GB/T 9900-2008 橡胶或塑料涂覆织物导风筒》G10652《GB/T10652-2001 高聚物多孔弹性材料:弹性的测定》G10653《GB/T10653-2001 高聚物多孔弹性材料:压缩永久性的测定》G10654《GB/T10654-2001 高聚物多孔弹性材料:拉伸强度的测定》G10655《GB/T10655-2003 高聚物多孔弹性材料空气透气率的测定》G10707《GB/T 10707-2008 橡胶燃烧性能的测定》G10722《GB/T10722-2003 炭黑总表面积和外表面积的测定:氮吸附法》G11201《GB/T11201-2002 橡胶中铁含量的测定原子吸收光谱法》G11202《GB/T11202-2003 橡胶中铁含量的测定1,10-菲罗啉光度法》G11203《GB/T11203-2001 橡胶中锌含量的测定》G11205《GB/T 11205-2009 橡胶热导率的测定热线法》G11206《GB/T 11206-2009 橡胶老化试验表面龟裂法》G11210《GB/T 11210-2014 硫化橡胶或热塑性橡胶抗静电和导电制品电阻的测定》G11211《GB/T 11211-2009 硫化橡胶或热塑性橡胶与金属粘合强度的测定二板法》G11405《GB/T 11405-2006 工业邻苯二甲酸二丁酯》G11406《GB11406-2001 工业邻苯二甲酸二辛酯》G11407《GB/T11407-2003 硫化促进剂M》G11408《GB/T11408-2003 硫化促进剂DM》G11409《GB/T 11409-2008 橡胶防老剂、硫化促进剂试验方法》G12584《GB/T 12584-2008 橡胶或塑料涂覆织物低温冲击试验》G12585《GB/T12585-2001 橡胶片材和橡胶涂织物挥发性液体透过速率的测定》G12586《GB/T12586-2003 橡胶或塑料涂覆织物耐屈挠破坏性的测定》G12587《GB/T12587-2003 橡胶或塑料涂覆织物抗压裂性的测定》G12824《GB/T12824-2002 苯乙烯--丁二烯橡胶》G12825《GB/T12825-2003 高聚物多孔弹性材料凹入度法硬度测定》G12827《GB/T 12827-2008 标准参比乙炔炭黑及鉴定方法》G12828《GB/T 12828-2006 生胶和未硫化混炼胶塑性值及复原值的测定平行板法》G12829《GB/T 12829-2006 硫化橡胶或热塑性橡胶小试样(德尔夫特试样)撕裂强度的测定》G12830《GB/T 12830-2008 硫化橡胶或热塑性橡胶与刚性板剪切模量和粘合强度的测定四板剪切法》G12832《GB/T 12832-2008 橡胶结晶效应的测定硬度测量法》G12833《GB/T 12833-2006 橡胶和塑料撕裂强度和粘合强度测定中的多峰曲线分析》G12834《GB/T12834-2001 硫化橡胶性能优选等级》G13248《GB/T 13248-2008 橡胶和胶乳锰含量的测定高碘酸钠光度法》G13253《GB/T 13253-2006 橡胶中锰含量的测定原子吸收光谱法》G13460《GB/T 13460-2008 再生橡胶》G13489《GB/T 13489-2008 橡胶涂覆织物燃烧性能测定》G13646《GB/T 13646-2013 橡胶结合苯乙烯含量的测定分光光度法》G13934《GB/T 13934-2006 硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长的测定(德墨西亚型)》G13936《GB/T 13936-2014 硫化橡胶与金属粘接拉伸剪切强度测定方法》G14274《GB/T14274-2003 高聚物多孔弹性材料加速老化试验》G14647《GB/T 14647-2008 氯丁二烯橡胶CR121、CR122》G14795《GB/T 14795-2008 天然橡胶术语》G14797.1《GB/T 14797.1-2008 浓缩天然胶乳硫化胶乳》G14797.2《GB/T 14797.2-2008 浓缩天然胶乳硫化胶乳粘度的测定》G14831《GB/T14831-2003 胶乳制品蒸汽老化试验方法》G14832《GB/T 14832-2008 标准弹性体材料与液压液体的相容性试验》G14834《GB/T 14834-2009 硫化橡胶或热塑性橡胶与金属粘附性及对金属腐蚀作用的测定》G14838《GB/T 14838-2009 橡胶与橡胶制品试验方法标准精密度的确定》G14853.1《GB/T14853.1-2002 橡胶用造粒炭黑:倾注密度的测定》G14853.2《GB/T 14853.2-2006 橡胶用造粒炭黑:细粉含量和粒子磨损量的测定》G14853.3《GB/T14853.3-2002 橡胶用造粒炭黑:粒子磨损量的测定》G14853.4《GB/T14853.4-2002 橡胶用造粒炭黑:堆积强度的测定》G14853.5《GB/T14853.5-2002 橡胶用造粒炭黑:粒子尺寸分布的测定》G14853.6《GB/T14853.6-2002 橡胶用造粒炭黑:单个粒子破碎强度的测定》G14853.7《GB/T14853.7-2002 橡胶用造粒炭黑:技术条件》G15251《GB/T 15251-2008 橡胶游离硫的测定》G15254《GB/T 15254-2014 硫化橡胶与金属粘接180°剥离试验》G15256《GB/T 15256-2014 硫化橡胶或热塑性橡胶低温脆性的测定(多试样法)》G15257《GB/T 15257-2008 混合调节型氯丁二烯橡胶 CR321、CR322》G15338《GB/T 15338-2008 炭黑试验方法精密度和偏差的确认》G15339《GB/T 15339-2008 橡胶配合剂炭黑在丁腈橡胶中的鉴定方法》G15340《GB/T 15340-2008 天然、合成生胶取样及其制样方法》G16583《GB/T 16583-2008 不饱和橡胶中饱和橡胶的鉴定》G16584《GB/T16584-1996 橡胶用无转子硫化仪测定硫化特性》G16585《GB/T16585-1996 硫化橡胶人工气候老化试验方法》G16586《GB/T16586-1996 硫化橡胶与钢丝帘线粘合强度的测定》G16589《GB/T16589-1996 硫化橡胶分类:橡胶材料》G16996《GB/T16996-1997 硫化橡胶暴露于自然气侯或人工光后性能变化的评定》G17531《GB/T17531-1998 橡胶与橡胶制品化学试验方法准确度和偏差的确定》G17782《GB/T17782-1999 硫化橡胶压力空气热老化试验方法》G17783《GB/T17783-1999 硫化橡胶样品和试样的制备化学试验》G17821《GB/T 17821-2008 胶乳 5℃至40℃密度的测定》G18011《GB/T 18011-2008 浓缩天然胶乳干胶膜制备》G18012《GB/T 18012-2008 天然胶乳 pH值的测定》G18013《GB/T 18013-2008 天然生胶加速贮存硬化值的测定》G18118《GB/T18118-2000 合成生胶中防老剂含量的测定高效液相色谱法》G18174《GB/T18174-2000 橡胶中二氧化硅含量的测定》G18241.1《GB/T18241.1-2001 橡胶衬里:设备防腐衬里》G18241.2《GB/T18241.2-2000 橡胶衬里:磨机衬里》G18241.4《GB 18241.4-2006 橡胶衬里: 烟气脱硫衬里》G18396《GB/T 18396-2008 天然胶乳环法测定表面张力》G18864《GB/T18864-2002 硫化橡胶工业用抗静电和导电产品电阻极限范围》G18865《GB/T18865-2002 橡胶与橡胶制品实验室间试验确定的重复性值和再现性值置信区间》G18866《GB/T18866-2002 橡胶酸消化溶解法》G18941《GB/T18941-2003 高聚物多孔弹性材料定负荷冲击疲劳的测定》G18942《GB/T18942.1~2-2003 高聚物多孔弹性材料压缩应力应变特性的测定》G18943《GB/T 18943-2008 多孔橡胶与塑料动态缓冲性能测定》G18944.1《GB/T18944.1-2003 高聚物多孔弹性材料海绵与多孔橡胶制品:片材》G18945《GB/T18945-2003 高聚物多孔弹性材料恒定压力降时流量的估算方法》G18946《GB/T18946-2003 橡胶涂覆织物橡胶与织物粘合强度的测定直接拉力法》G18951《GB/T18951-2003 橡胶配合剂氧化锌试验方法》G18952《GB/T18952-2003 橡胶配合剂硫磺试验方法》G18953《GB/T18953-2003 橡胶配合剂硬脂酸定义及试验方法》G19089《GB/T 19089-2012 橡胶或塑料涂覆织物耐磨性的测定马丁代尔法》G19187《GB/T19187-2003 合成生胶抽样检查程序》G19188《GB/T19188-2003 天然生胶和合成生胶贮存指南》G19208《GB/T 19208-2008 硫化橡胶粉》G19241《GB/T19241-2003 不饱和橡胶中饱和橡胶的鉴定臭氧氧化法》G19242《GB/T19242-2003 硫化橡胶在压缩或剪切状态下蠕变的测定》G19243《GB/T19243-2003 硫化橡胶或热塑性橡胶与有机物接触污染的试验方法》G19381《GB/T19381-2003 丁基橡胶药用瓶塞通用试验方法》G20020《GB/T 20020-2005 气相二氧化硅》G20027《GB/T 20027-2005 橡胶或塑料涂覆织物破裂强度的测定》G20028《GB/T 20028-2005 硫化橡胶或热塑性橡胶应用阿累尼鸟斯图推算寿命和最高使用温度》G20029《GB/T 20029-2005 仪器设备用橡胶隔震垫》G20415《GB 20415-2006 橡胶涂覆织物绝缘带》G20460《GB/T 20460-2006 橡胶配合剂天然碳酸钙试验方法》G20467《GB/T 20467-2006 软质泡沫聚合材料模压和挤出海绵胶制品成品的压缩性能试验》G20688.1《GB/T 20688.1-2007 橡胶支座第1部分:隔震橡胶支座试验方法》G20688.2《GB 20688.2-2006 橡胶支座第2部分:桥梁隔震橡胶支座》G20688.3《GB 20688.3-2006 橡胶支座第3部分:建筑隔震橡胶支座》G20688.4《GB 20688.4-2007 橡胶支座第4部分:普通橡胶支座》G20646《GB/T 20646-2006 橡胶配合剂对苯二胺(PPD)防老剂试验方法》G20739《GB/T 20739-2006 橡胶制品贮存指南》G20779.1《GB/T 20779.1-2006 电力防护用橡胶材料第1部分:通则》G20779.2《GB/T 20779.2-2007 电力防护用橡胶材料第2部分:电缆附件用橡胶材料》G20786《GB/T 20786-2015 橡胶履带》G21462《GB/T 21462-2008 氯丁二烯橡胶(CR)评价方法》G21463《GB/T 21463-2008 氯丁二烯橡胶胶乳碱度的测定》G21464《GB/T 21464-2008 橡胶乙烯-丙烯-二烯烃(EPDM)三元共聚物中5-乙叉降冰片烯(ENB)或双环戊二烯(DCPD)含量的测定》G21537《GB/T 21537-2008 锥型橡胶护舷》G21538《GB/T 21538-2008 金属薄板用涂覆胶辊》G21840《GB/T 21840-2008 硫化促进剂TBBS》G21841《GB/T 21841-2008 防老剂6PPD》G21869《GB/T 21869-2008 医用手套表面残余粉末的测定》G21870《GB/T 21870-2008 天然胶乳医用手套水抽提蛋白质的测定改进Lowry 法》G21871《GB/T 21871-2008 橡胶配合剂缩略语》G22027《GB/T 22027-2008 热塑性弹性体命名和缩略语》G23651《GB/T 23651-2009 硫化橡胶或热塑性橡胶硬度测试介绍与指南》G23654《GB/T 23654-2009 硫化橡胶和热塑性橡胶建筑用预成型密封条的分类、要求和试验方法》G23655《GB/T 23655-2009 配合胶乳硫化程度的测定》G23656《GB/T 23656-2009 橡胶配合剂沉淀水合二氧化硅比表面积的测定CTAB法》G24133《GB/T 24133-2009 橡胶或塑料涂覆织物调节和试验的标准环境》G24135《GB/T 24135-2009 橡胶或塑料涂覆织物加速老化试验》G24136《GB/T 24136-2009 橡胶或塑料涂覆织物耐液体性能的测定》G24142《GB/T 24142-2009 橡胶涂覆织物变压器用胶囊和隔膜》G24143《GB/T 24143-2009 橡胶与橡胶制品试验方法灵敏度的确定》G24153《GB/T 24153-2009 橡胶及弹性体材料 N-亚硝基胺的测定》G24801《GB/T 24801-2009 橡胶防焦剂CTP》G24802《GB/T 24802-2009 橡胶增塑剂A》G25260.1《GB/T 25260.1-2010 合成胶乳第1部分:羧基丁苯胶乳(XSBRL)56C、55B》G25262《GB/T 25262-2010 硫化橡胶或热塑性橡胶磨耗试验指南》G25269《GB/T 25269-2010 橡胶试验设备校准指南》G27570《GB/T 27570-2011 室温硫化甲基硅橡胶》G28607《GB/T 28607-2012 标准弹性体材料与发动机油的相容性试验》G28610《GB/T 28610-2012 甲基乙烯基硅橡胶》G30310《GB/T 30310-2013 化学纤维帘线、纱线和线绳附胶量测定的试验方法》G30311《GB/T 30311-2013 浸胶芳纶纱线、线绳和帘线拉伸性能的试验方法》G30314《GB/T 30314-2013 橡胶或塑料涂覆织物耐磨性的测定泰伯法》G30315《GB/T 30315-2013 浸胶帘线往复曲挠疲劳试验方法》G30680《GB/T 30680-2014 氟橡胶板通用技术条件》G32108《GB/T 32108-2015 浸胶线绳、纱线和帘线拉伸性能的试验方法》G32109《GB/T 32109-2015 浸胶纱线和帘子布粘合剥离性能试验方法》G32111《GB/T 32111-2015 冷轧钢板剪切用橡胶压紧环》GJ227A《GJB227A-1996 一般用途硅橡胶胶料规范》GJ251《GJB251A-2001 军用氟橡胶胶料规范》GJ462《GJB462A-1998 航天用胶料规范》GJ1582《GJB1582-1993 军用聚醚型聚氨酯橡胶涂覆锦纶织物规范》GJ1583《GJB1583-1993 军用氯丁橡胶涂覆锦纶织物规范》GJ1674《GJB1674-1993 丁腈橡胶涂覆棉织物规范》GJ1789《GJB1789-1993 军用橡胶胶板、胶条、模压和压出型材通用规范》GJ1790《GJB1790-1993 耐燃油氟硅橡胶材料规范》GJ1793《GJB1793-1993 军用天然橡胶涂覆橡胶锦纶织物规范》GJ2310《GJB2310-1995 硅橡胶海绵胶规范》GJ3712《GJB3712-1999 军用橡胶制品标志、包装、运输和贮存导则》GJ5037《GJB5037-2001 航空橡胶板、绳、管及型材规范》GJ5068《GJB5068-2001 军用氟硅橡胶膜片规范》GJ5180《GJB 5180-2003 K ENB型三元乙丙橡胶规范》GJ5258《GJB 5258-2003 航空橡胶零件及型材用胶料规范》GJ5278《GJB 5278-2004 低摩擦系数氟橡胶胶料规范》GJ5870K《GJB 5870-2006 K 硫化橡胶与金属摩擦系数的测定》GJ5873K《GJB 5873-2006 K 模压硫化橡胶线性收缩率的测定》H7061《HB 7061-1994 飞机座舱用硅橡胶薄膜》H7136《HB7136-1995 氟硅橡胶试验用胶片》HG2013《HG/T2013、2287、2697、3078-2001 胶辊》HG2015《HG/T 2015-2003 橡胶海绵地毯衬垫、橡胶护舷、印染胶辊》HG2018《HG/T 2018-2003 轻便胶鞋》HG2096《HG/T 2096-2006 硫化促进剂CBS》HG2097《HG/T 2097-2008 发泡剂ADC》HG2196《HG/T 2196-2004 汽车用橡胶材料分类系统》HG2198《HG/T 2198-2011 硫化橡胶物理试验方法的一般要求》HG2287《HG/T 2287-2008 印刷胶辊》HG2298《HG/T2298~2299-2001 橡胶配合剂水分散体的测定方法》HG2404《HG/T 2404-2008 橡胶配合剂沉淀水合二氧化硅在丁苯胶中的鉴定》HG2423《HG/T 2423-2008 工业对苯二甲酸二辛酯》HG2445(合)《HG/T 2445~2446-2005 胶辊》(2005合订本)HG2450《HG/T2450,3079-1999 胶辊尺寸公差及表观硬度的测定》HG2564《HG/T 2564-2007 抗氧剂DLTDP》HG2580《HG/T 2580-2008 橡胶或塑料涂覆织物拉伸强度和拉断伸长率的测定》HG2581《HG/T 2581.1~2-2009 橡胶或塑料涂覆织物耐撕裂性能的测定》HG2582《HG/T 2582-2008 橡胶或塑料涂覆织物耐水渗透性能的测定》HG2584《HG/T 2584-2010 橡胶工业手套》HG2688《HG/T2688-2005 磷酸三苯酯》HG2689《HG/T2689-2005 磷酸三甲苯酯》HG2716《HG/T 2716-2008 橡胶或塑料涂覆织物静态耐臭氧龟裂性能的测定》HG2725《HG/T 2725-2007 散装炭黑采样标准方法》HG2862《HG/T2862-1997 防老剂BLF》HG2865《HG/T2865-1997 汽车液压制动橡胶皮碗》HG2866《HG/T2866-1997 橡胶护舷》HG2867《HG/T2867-1997 橡胶或塑料涂覆织物调节和试验的标准环境》HG2868《HG/T2868-1997 变压器用橡胶隔膜》HG2879《HG/T2879.1~6-1997 橡胶配合剂陶土的试验方法》HG2880《HG/T 2880-2007 硅铝炭黑》HG2886《HG/T2886-1997 橡胶水坝》HG2887《HG/T2887-1997 变压器用橡胶材料》HG2888《HG/T2888~2889-1997 胶乳胶丝橡胶家用手套》HG2946《HG/T2946~2949,3051~3090-(97)橡胶杂品》HG2949《HG/T2949,3077-1999 电绝缘橡胶板、橡胶塑料辊硬度要求》HG3047《HG/T 3047-2004 橡胶或塑料涂覆织物透气性的测定》HG3048《HG/T 3048-2009 橡胶或塑料涂覆织物耐组合剪切曲挠和磨擦性能的测定》HG3049《HG/T3049~3613-1999 橡胶或塑料涂覆织物试验方法》HG3050《HG/T3050.1~3-2001 橡胶或塑料涂覆织物整卷特性的测定》HG3051《HG/T3051-2003 橡胶涂覆织物:气床垫》HG3052《HG/T 3052-2008 橡胶或塑料涂覆织物涂覆层粘合强度的测定》HG3057《HG/T3057…3074-(97)橡胶配合剂》HG3061《HG/T3061,3066~3073-1999 橡胶配合剂沉淀水合二氧化硅》HG3062《HG/T3062~3065-1999 沉淀水合二氧化硅试验方法》HG3080《HG/T 3080-2009 防震橡胶制品用橡胶材料》HG3095《HG/T3095…3104-(97)橡胶试验方法》HG3312《HG/T3312~3313-2000 甲基乙烯基,硫化钾基硅橡胶》HG3502《HG/T 3502-2008 工业癸二酸二辛酯》HG3643《HG/T3643~3644-1999 氯化石蜡-70,防老剂4020》HG3645《HG/T3645-1999 天然橡胶手套中水抽提蛋白质测定方法》HG3739(合)《HG/T 3739~3743-2004 橡胶化学助剂》(2004合订本)HG3748《HG/T 3748-2004 橡胶配合剂沉淀水合二氧化硅水可溶物含量的测定冷萃取法》HG3794《HG/T 3794-2005 无机抗菌剂性能及评价》HG3795《HG/T 3795-2005 抗氧剂1076》HG3836《HG/T 3836-2008 硫化橡胶滑动磨耗试验方法》HG3837《HG/T 3837-2008 橡胶总烃含量的测定热解法》HG3838《HG/T 3838-2008 橡胶游离硫含量的测定电位滴定法》HG3843《HG/T 3843-2008 硫化橡胶短时间静压缩试验方法》HG3844《HG/T 3844-2008 硬质橡胶弯曲强度的测定》HG3845《HG/T 3845-2008 硬质橡胶冲击强度的测定》HG3846《HG/T 3846-2008 硬质橡胶硬度的测定》HG3847《HG/T 3847-2008 硬质橡胶马丁耐热温度的测定》HG3848《HG/T 3848-2008 硬质橡胶抗剪切强度的测定》HG3863《HG/T 3863-2008 硬质橡胶压碎强度的测定》HG3866(合)《HG/T 3866~3867-2008 硫化橡胶压缩与伸缩耐寒系数的测定》HG3868《HG/T 3868-2008 硫化橡胶高温拉伸强度和拉断伸长率的测定》HG3869《HG/T 3869-2008 硫化橡胶压缩或剪切性能的测定(扬子尼机械示波器法)》HG3870《HG/T 3870-2008 硫化橡胶溶胀指数测定方法》HG3871《HG/T 3871-2008 橡胶铅含量的测定双硫腙光度法》HG3873《HG/T 3873-2006 己二酸二辛酯》HG3874《HG/T 3874-2006 偏苯三酸三辛酯》HG3875《HG/T 3875-2006 酚醛胺(PAA)环氧树脂固化剂》HG3876《HG/T 3876-2006 抗氧剂 TPP》HG3877《HG/T 3877-2006 抗氧剂 TNPP》HG3878《HG/T 3878-2006 抗氧剂》HG3879《HG/T 3879-2006 热稳定剂硫醇甲基锡 TM-19》HG3953《HG/T3953~3954-2007 木工机械用胶辊、冶金胶辊》HG3974《HG/T 3974~3745-2007 抗氧剂626、抗氧剂3114》HG3977《HG/T 3977~3978-2007 烷氧基含磷钛酸酯偶联剂、烷氧基脂肪酸钛酸酯偶联剂》HG4070《HG/T 4070-2008 硅橡胶板》HG4071《HG/T 4071-2008 工业邻苯二甲酸二异丁酯》HG4072《HG/T 4072~4073-2008 硼酰化钴、新癸酸钴》HG4074《HG/T 4074-2008 贮气柜用橡胶密封膜》SH1149《SH/T 1149-2006 合成橡胶胶乳取样》SH1150《SH/T1150-1999 合成橡胶胶乳pH值的测定》SH1154《SH/T1154-1999 合成橡胶胶乳总固物含量的测定》SH1155《SH/T1155-1999 合成橡胶胶乳密度的测定》SH1156《SH/T1156-1999 合成橡胶胶乳表面张力的测定》SH1157《SH/T1157-1997 丁晴橡胶中结合丙烯腈含量的测定》SH1539《SH/T 1539-2007 苯乙烯-丁二烯橡胶(SBR)溶剂抽出物含量的测定》SH1610《SH/T 1610-2001 苯乙烯-丁二烯嵌缎共聚物(SBS)》SH1717《SH/T1717-2002 异丁烯--异戊二烯橡胶(IIR)评价方法》SH1718《SH/T1718-2002 充油橡胶中油含量的测定》SH1759《SH/T 1759-2007 用凝胶渗透色谱法测定溶液聚合物分子量分布》JG118《JG/T118-2000 建筑隔震橡胶支座》JT4《JT/T4-2004 公路桥梁板式橡胶支座》JT327《JT/T327-2004 公路桥梁伸缩装置》JT391《JT/T 391-2009 公路桥梁盆式支座》JT663《JT/T 663-2006 公路桥梁板式橡胶支座规格系列》TB1893《TB/T 1893-2006 铁路桥梁板式橡胶支座》TB2331《TB/T 2331-2004 铁路桥梁盆式橡胶支座》NY459《NY/T459-2001 天然生胶子午线轮胎橡胶》NY733《NY/T733-2003 天然生胶航空轮胎标准橡胶》NY734《NY/T734-2003 天然生胶通用标准橡胶生产工艺规程》NY735《NY/T735-2003 天然生胶子午线轮胎橡胶生产工艺规程》JJF1488《JJF1488-2014 橡胶、塑料薄膜测厚仪校准规范》。

橡胶产品各种标准

橡胶及橡胶制品的常用测试方法及其国家标准橡胶及橡胶制品的常用测试方法及其国家标准1.未硫化橡胶门尼粘度GB/T 1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法2.胶料硫化特性GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法DIN 53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTM D624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JIS K6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRHD)ISO 7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO 7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTM D2240-2004用硬度计测定橡胶硬度的试验方法ASTM D1415-1988(2004)橡胶特性—国际硬度的试验方法JIS K6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN 53505-2000橡胶试验邵式A和D的硬度试验6.压缩永久变形性能GB/T 7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO 815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTM D395-2003橡胶性能的试验方法压缩永久变形JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T 1681—1991硫化橡胶回弹性的测定ISO 4662:1986硫化橡胶回弹性的测定ASTM D1054-2002用回跳摆锤法测定橡胶弹性的实验方法JIS K6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN 53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T 1682—1994硫化橡胶低温脆性的测定—单试样法GB/T 15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T 7758—2002硫化橡胶低温特性的测定温度回缩法(TR试验)ISO 2921:2005硫化橡胶—低温特性—温度回升缩(TR试验)ASTM D1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法)ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法9. 橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机)GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTM D5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)橡胶相关的检测标准GBT 13488-1992 橡胶燃烧性能测定垂直燃烧法GBT 14905-1994 橡胶和塑料各层间粘合强度测定GBT 15253-1994 橡胶游离硫的测定电位滴定法GBT 15904-1995 橡胶中聚异戊二烯含量的测定- GBT 6343-2009 泡沫塑料及橡胶表观密度的测定GBT 1697-1982 硬质橡胶抗冲击强度试验方法GBT 1700-2001 硬质橡胶抗剪切强度的测定GB 10680-89 振动压路机用橡胶减振器技术条件GBT 1699-2003 硬质橡胶马丁耐热温度的测定GBT 20460-2006 橡胶配合剂天然碳酸钙试验方法GB-T 1699-1982 硬质橡胶耐热试验方法GB-T 3511-1983 橡胶大气老化试验方法GB-T 3512-1983 橡胶热空气老化试验方法GB-T 4498-1997 橡胶灰分的测定GJB 3170-98 鱼雷液压、燃油系统橡胶密封材料规范ISO 1923-1981 泡沫塑料和橡胶.线性尺寸的测定GBT 3516-1994 橡胶中溶剂抽出物的测定HGT 3844-2008 硬质橡胶弯曲强度的测定HGT 3845-2008 硬质橡胶冲击强度的测定HGT 3846-2008 硬质橡胶硬度的测定HGT 3847-2008 硬质橡胶马丁耐热温度的测定HGT 3848-2008 硬质橡胶抗剪切强度的测定ISO 4662-2009 橡胶硫化橡胶回弹性的测定GBT 11203-2001 橡胶中心含量的测定 EDTA滴定法HG/T2150-1991 橡胶塑料压延机检测方法JIS K5639-2002 氯化橡胶涂料标准GBT 24131-2009 生橡胶挥发分含量的测定GB 5009.66-1985 橡胶奶嘴卫生标准的分析方法GB 6342-1986 泡沫塑料和橡胶线性尺寸的测定GB 6343-1986 泡沫塑料和橡胶表观密度的测定GB/T 15251-2008 橡胶游离硫的测定GB/T 1696-2001 硬质橡胶弯曲强度的测定GB/T 1697-2001 硬质橡胶冲击强度的测定GB/T 2438-2002 硬质橡胶压碎强度的测定HG/T 3844-2006 硬质橡胶弯曲强度的测定HB 5251-1983 橡胶O形圈热空气老化试验方法HB 5251-1983 橡胶O形圈热空气老化试验方法SH/T 1049-1991 丁二烯橡胶溶液色度的测定HB 5236-1983 橡胶o形圈耐油试验方法HB 5234-1983 橡胶o形圈硬度试验方法BS 2F 66-1982 橡胶粘合的软木板规范ISO 124-1997 乳胶,橡胶-全部固体含量测定ISO 13773-1997 氯丁二烯橡胶胶乳碱度的测定ISO 1407-2009 橡胶.溶剂提取物的测定ISO 1435-1996 橡胶配合剂炭黑(造粒) 筛余物测定ISO 1437-2007 橡胶配合剂.炭黑.筛余物的测定ISO 15113-2005 橡胶.摩擦性能的测定NF T42-011-1987 橡胶乳.粘度测定ISO 248-1991 原橡胶;挥发性物质含量测定ISO 2782-1995 硫化或热塑橡胶-透气性测定ISO 35-1995 天然浓缩胶乳橡胶-机械稳定性测定ISO 5945-1989 橡胶聚异戊二烯含量的测定ISO 7662-1988 橡胶和塑料软管衬里耐磨性的测定ISO 845-2006 泡沫塑料和橡胶.表观密度的测定BS ISO 1437-2007 橡胶配合剂.炭黑.筛余物测定BS ISO 15113-2005 橡胶.摩擦性能的测定BS ISO 248-2005 生橡胶.挥发物含量的测定JIS K6380-1996 工业用橡胶密封材料标准BS 903-A1-1996橡胶物理试验.密度测定BS ISO 247-2006橡胶.灰份的测定GB T 1698-1982硬质橡胶硬度的测定GB 4806.2-94 橡胶奶嘴卫生标准YBB 0026-2005橡胶灰分测定法(试行)JIS K6450-1999 橡胶块和橡胶铺砌层.试验方法EN 856-1996 橡胶软管和软管配件橡胶包覆螺形线增强液压型规范NF T43-016-1976 橡胶.橡胶混料挤压成形性能的评定NF T45-015-1978 橡胶工业原料.再生橡胶.试验方法ISO 2303-2003 异戊橡胶(IR).非充油,溶液聚合型橡胶.评定规程BS ISO 2303-2003 异戊橡胶(IR).非充油,溶液聚合型橡胶.评定规程BS ISO 5794-1-2005 橡胶配合剂.沉淀水合作用的二氧化硅.非橡胶试验BS ISO 7780-1998 橡胶和橡胶乳液.锰含量测定.高碘酸钠光度测定法DIN 53545-1990 橡胶的试验.橡胶耐低温性能的测定.原理和试验NF T45-114-1989 橡胶工业原料.与碳黑结合的橡胶的测定BS 903-2-1997 橡胶的物理试验.橡胶试验统计应用导则DIN V 78082-2-1991橡胶工业原料.苯乙烯-丁二烯橡胶.要求ISO 7323-1985 (中文版) 生橡胶和未硫化复合橡胶的可塑性指数ISO 1853-2011 硫化或热塑性导电橡胶和耗能橡胶.电阻率的测量ISO 2303-2011 异戊橡胶(ir).非充油溶液聚合型橡胶.评定规程ISO 5600-2011 橡胶.利用圆锥形件测定橡胶对刚性材料的粘合力GBT 12585-2001 硫化橡胶或热塑性橡胶橡胶片材和橡胶涂覆织物挥发性液体透过率的测定(质量法)BS EN ISO 6179-2001 硫化或热塑橡胶.橡胶薄板和橡胶涂层织物.挥发性液体扩散速度的测定(重力测重技术)GBT 18174-2000 橡胶中二氧化硅含量的测定GBT 18425-2001 蒸汽橡胶软管试验方法GBT 3516-2006 橡胶溶剂抽出物的测定GBT 6737-1997 生橡胶挥发分含量的测定SHT 1717-2002异丁烯-异戊二烯橡胶(ⅡR)评价方法SHT 1718-2002 充油橡胶中油含量的测定JIS K 6250-2001 橡胶物理试验方法通则JIS K6385-2001 橡胶阻振器的试验方法GBT 13489-1992 橡胶涂覆织物燃烧性能测定HGT 2487-1993 橡胶胶丝定伸负荷伸长率的测定HGT 2488-1993 橡胶胶丝拉伸性能的测定HGT 2192-2008 喷砂用橡胶软管-规范HGT 2487-2003 橡胶胶丝-试验方法HGT 2700-1995 橡胶垫片密封性的试验方法GB 18951-2003 橡胶配合剂氧化锌试验方法GB 18952-2003 橡胶配合剂硫磺试验方法GBT 11206-2009 橡胶老化试验表面龟裂法GBT 11409-2008 橡胶防老剂、硫化促进剂试验方法。

橡胶制品常用检测标准

橡胶制品常用检测标准(国内版)科标橡塑实验室专业提供橡胶材料与制品的检测与分析。

橡胶制品常用标准:减震器检测:HG 2864-1997 车辆用橡胶缓撞器HG/T3080-2009防震橡胶制品用橡胶材料HG/T2866-2003 橡胶护舷JT/T 4-2004 公路桥梁板式橡胶支座JT 391-2009 公路桥梁盆式橡胶支座TB/T1893-2006 铁路桥梁板式橡胶支座TB/T2331-2004 铁路桥梁盆式橡胶支座检测JG 118-2000 建筑隔震橡胶支座HG/T2289-2001 可曲挠橡胶接头检测JT/T 327-2004公路桥梁伸缩装置HG/T3328-2006 铁路混凝土枕轨下用橡胶垫板JT/T 529-2004预应力混凝土桥梁用塑料波纹管GB/T17955-2009桥梁球型支座GB20688.4-2007橡胶支座第4部分普通橡胶支座胶辊检测:HG/T2287-2008 印刷胶辊HG/T2447-2003 胶辊第4部分印染胶辊HG/T2446-2005 胶辊第5部分造纸胶辊HG/T2445-2005 胶辊第6部分电子打字(印)机胶辊HG/T 2697-2001 胶辊第二部分聚氨酯胶辊HG/T2013-2001胶辊第三部分织物预缩橡胶毯汽车零部件检测、汽车材料检测、汽车用品检测:HG/T2196-2004 汽车用橡胶材料分类系统GB/T12730-2008 一般传动用窄V带HG/T2578-1994 汽车液压制动缸用橡胶护罩HG/T2491-2009汽车用输水橡胶软管和纯胶管HG/T3088-1999 车辆门窗橡胶密封条检测GB/T15846-2006集装箱门框密封条橡胶手套检测:AQ6102-2007 耐酸(碱)手套AQ6101-2007 橡胶耐油手套GB 7543-2006 一次性使用灭菌橡胶外科手套GB 10213-2006一次性使用医用橡胶检查手套HG/T2888-1997 橡胶家用手套橡胶铺地材料检测:HG/T2015-2003 橡胶海绵地毯衬垫HG/T3747.1-2004橡塑铺地材料第1部分橡胶地板HG/T3747.2-2004橡塑铺地材料第2部分橡胶地砖橡胶鞋检测:HG/T2017-2000 普通运动鞋HG/T2016-2001 篮排球运动鞋HG/T2870-1997 乒乓球运动鞋HG/T3085-1999 橡塑冷粘鞋HG/T2018-2003 轻便胶鞋HG/T 2019-2001黑色雨靴(鞋)HG/T2020-2001 彩色雨靴(鞋)HG/T2401-1992 工矿靴HG/T2182-2008 棉胶鞋HG/T2494-2005 布面童胶鞋HG/T2495-2007 劳动鞋密封制品材料检测:HG/T2810-2008 往复运动橡胶密封圈材料HG/T2811-1996 旋转轴唇形密封圈橡胶材料GB/T9877-2008液压传动旋转轴唇形密封圈设计规范GB/T15326-1994 旋转轴唇形密封圈外观质量GB/T13871.1-2007 密封元件为弹性体材料的旋转轴唇形密封圈第1部分:基本尺寸和公差HG/T2021-1991 耐高温滑油O型橡胶密封圈材料GB/T3452.2-2007 液压气动用O形橡胶密封圈第2部分:外观质量检验规范HG/T3089-2001 燃油用O形橡胶密封圈材料HG/T2181-2009 耐酸碱橡胶密封件材料HG/T2579-2008 普通液压系统用0形橡胶密封圈材料GB/T3452.1-2005 液压气动用O形橡胶密封圈第1部分尺寸系列及公差GB/T3452.2-2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T12002-1989 塑料门窗用密封条HG/T3099-2004建筑橡胶密封垫预成型实心硫化的结构密封垫用材料规范TB /T1964-1987 客车门窗用密封条JC/T 946-2005混凝土和钢筋混凝土排水管用橡胶密封圈检测JC/T 483-2006聚硫建筑密封胶HG/T3326-2007采煤综合机械化设备橡胶密封件用胶料JC/T 748-1987(1996)预应力与自应力钢筋混凝土管用橡胶密封圈GJB 250A-1996耐液压油和燃油丁腈橡胶胶料规范GB/T15325-1994往复运动橡胶密封圈外观质量GB/T10708.1-2000往复运动橡胶密封圈结构尺寸系列第一部分单向密封橡胶密封圈GB/T10708.2-2000往复运动橡胶密封圈结构尺寸系列第二部分双向密封橡胶密封圈GB/T10708.3-2000往复运动橡胶密封圈结构尺寸第三部分橡胶防尘密封圈GB5135.11-2006自动喷水灭火系统第11部分:沟槽式管接件JC/T976-2005道桥嵌缝用密封胶GB/T21873-2008橡胶密封件给、排水管及污水管道用接口密封圈材料规范HG2865-1997汽车液压制动橡胶皮碗HG2950-1999汽车制动气室橡胶隔膜GJB 5258-2003航空橡胶零件及型材用胶料规范橡胶带检测:GB/T524-2007平型传动带GB/T1171-2006一般传动用普通V带GB/T7984-2001运输带具有橡胶或塑料覆盖层的普通用途织物芯输送带检测GB/T9770-2001普通用途钢丝绳芯输送带HG/T2297-1992耐热输送带GB 13552-2008汽车多楔带HG/T3647-1999耐寒输送带GB/T13487-2002一般传动用同步带HG2014-2005钢丝绳牵引阻燃输送带HG/T2442-2001洗衣机V带HG2539-1993钢丝绳芯难燃输送带HG/T2577-2006橡胶或塑料提升带GB/T10822-2003一般用途织物芯阻燃输送带GB/T20786-2006橡胶履带GB 13552-2008汽车多楔带检测:GB 10717-1989同步带齿剪切强度试验方法GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1682-1994 硫化橡胶低温脆性的测定单试样法GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T11545-2008 带传动汽车工业用V带疲劳试验GB/T3686-1998 三角带全截面拉伸性能试验方法GB 12732-2008汽车V带GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶软管检测:GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管。

橡胶厂设备完好标准.

切胶机完好标准(油压、水压、电动)一、运行正常,效能良好1. 压力及效率符合设计额定要求。

2. 传动系统运转平稳。

切刀起落(进退)自如,自控系统灵敏可靠。

二、主要机件无损坏,质量符合要求1. 刀刃锋利,切出胶块不粘连。

2. 齿轮传动啮合正常,齿面磨损不超过1/6。

3. 基础及机座稳固,地脚螺栓及各连接螺丝满扣、整齐、紧固。

三、机体整洁,零附件齐全好用1. 机体整洁,零件齐全,无油垢、无尘土,设备见本色,油漆基本完整。

2. 动力油泵、安全阀、溢流阀、单向阀、四通阀以及其它管道阀门齐全好用。

行程开关、压力表等准确可靠。

3. 设备的油(水)缸、管道、阀门及各密封部位无泄漏现象。

四、技术资料齐全准确应具有:1. 设备履历卡片;2. 设备缺陷记录;3. 检修及验收记录;4. 易损件图纸。

开放式炼胶机完好标准一、运行正常,效能良好1. 能够达到铭牌规定或查定的生产能力。

2. 设备运转平稳,无异常震动,无异声。

正常载荷时,电流不能超过额定值。

3. 润滑系统的油泵、油杯好用,油路畅通。

辊筒、轴承温度在允许范围内二、主要机件无损坏,质量符合要求1. 辊筒表面基本光滑,能满足生产工艺要求。

2. 辊筒齿轮、驱动齿轮啮合正常,齿厚每面磨损不大于1/6。

3. 基础及机座稳固,地脚螺丝及各种连接螺丝满扣、整齐、紧固。

三、机体整洁,零附件齐全好用1. 机体整洁,零件齐全,无油垢,无尘土,设备见本色,油漆基本完整。

2. 管道、阀门等静密封点无泄漏现象;润滑油管排列整齐。

3. 电气控制系统、安全刹车装置、安全护罩、调距装置及仪表齐全好用。

4. 基础及机座无积水,无积油,无杂物,做到文明生产。

四、技术资料齐全正确应具有:1. 设备履历卡片;2. 设备缺陷记录;3. 检修及验收记录;4. 易损件图纸。

密闭式炼胶机完好标准一、运行正常,效能良好1. 能够达到铭牌规定或查定的生产能力。

2. 运转平稳,无异常震动,无异声。

正常载荷时,不超过额定电流值。

5250橡胶标准

5250橡胶标准橡胶是一种广泛应用于工业和日常生活中的重要材料。

为了确保橡胶的质量和性能,应该制定相应的标准来规范橡胶的生产和使用。

本文将介绍5250橡胶标准的背景、内容和应用。

一、5250橡胶标准的背景橡胶广泛应用于轮胎、密封件、胶管等领域,其质量和性能直接关系到相关产品的使用寿命和安全性。

为了提高橡胶制品的质量和标准化程度,制定了一系列相关的标准,其中包括了5250橡胶标准。

5250橡胶标准是根据橡胶制品的特性和应用需求制定的,旨在确保橡胶制品的强度、耐磨性、耐老化性等方面的性能达到一定的要求。

该标准由橡胶行业的专家和相关机构共同制定,并经过一系列的研究、试验和实践验证。

二、5250橡胶标准的内容5250橡胶标准主要包括以下几个方面的内容:1. 原材料要求:包括橡胶的种类、颜色、纯度等要求,以及辅助材料如增塑剂、填充剂等的配比和性能要求。

这些要求是为了确保橡胶制品的成分符合标准,并具有良好的加工性能和可靠的使用性能。

2. 物理性能要求:包括橡胶制品的拉伸强度、断裂伸长率、硬度、耐磨性等物理性能指标的要求。

这些指标是评价橡胶制品品质的重要依据,对于各种应用场景下的使用要求有明确的规定。

3. 化学性能要求:包括橡胶制品的耐油性、耐溶剂性、耐酸碱性等化学性能指标的要求。

这些指标是为了确保橡胶制品在各种环境条件下稳定可靠的工作,不受外界化学物质的侵蚀和影响。

4. 产品标志和包装要求:包括橡胶制品的标志、商标、生产日期等标识的要求,以及包装物的选择和包装方式的要求。

这些要求是为了方便使用者识别和使用橡胶制品,以及保证产品在运输和储存过程中不受损坏。

三、5250橡胶标准的应用5250橡胶标准适用于橡胶生产、加工和使用的各个环节。

具体应用包括以下几个方面:1. 橡胶生产企业:制定5250橡胶标准可以帮助橡胶生产企业确立产品的质量目标,并优化生产工艺和原材料配比,提高产品的稳定性和一致性。

标准的应用可以提升企业的竞争力,为产品赢得更多市场份额。

化工机械标准精选(最新)

化工机械标准精选(最新)G7987《GB/T 7987-2003 搪玻璃层耐温差急变性试验方法》G7988《GB7988-2002 搪玻璃釉耐热氢氧化钠溶液的测定》G7989《GB/T 7989-2003 搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定》G7990《GB7990-2002 搪玻璃层耐机械冲击试验方法》G7991《GB/T 7991-2003 搪玻璃层厚度测量电磁法》G7993《GB/T 7993-2003 用在腐蚀条件下的搪玻璃设备的高电压试验方法》G7994《GB/T 7994-2005 搪玻璃设备水压试验方法》G7995《GB/T 7995-2005 搪玻璃设备气密性试验方法》G7996《GB/T7996-2006 搪玻璃容器公称容积与公称直径》G9842《GB/T9842-2004 尿素合成塔技术条件》G9843《GB/T9843-2004 尿素高压洗涤器技术条件》G10476《GB/T10476-2004 尿素高压冷凝器技术条件》G18241.1《GB/T18241.1-2001 橡胶衬里:设备防腐衬里》G18241.2《GB/T18241.2-2000 橡胶衬里:磨机衬里》G18241.4《GB 18241.4-2006 橡胶衬里 第4部分: 烟气脱硫衬里》G18749《GB/T 18749-2008 耐化学腐蚀陶瓷塔填料技术条件》G19738《GB/T 19738-2005 玻璃设备、管道和配件-玻璃设备组件》G19773《GB/T 19773-2005 变压吸附提纯氢系统技术要求》G19774《GB/T 19774-2005 水电解制氧系统技术要求》G21117《GB/T 21117-2007 磁致伸缩液位计》G25144《GB/T 25144-2010 搪玻璃釉平均线热膨胀系数的测定方法》G25145《GB/T 25145-2010 搅拌设备名词术语》G25146《GB/T 25146-2010 工业设备化学清洗质量验收规范》G25147《GB/T 25147-2010 工业设备化学清洗中金属腐蚀率及腐蚀总量的测试方法 重量法》G25148《GB/T 25148-2010 工业设备化学清洗中除垢率和洗净率测试方法》G25149《GB/T 25149-2010 工业设备化学清洗中碳钢钝化膜质量的测试方法 红点法》G25150《GB/T 25150-2010 工业设备化学清洗中奥氏体不锈钢钝化膜质量的测试方法 蓝点法》G25151.1《GB/T 25151.1-2010 尿素高压设备制造检验方法:不锈钢带极自动堆焊层超声波检测》G25151.2《GB/T 25151.2-2010 尿素高压设备制造检验方法:尿素级超低碳铬镍钼奥氏体不锈钢选择性腐蚀检查和金相检查》G25151.3《GB/T 25151.3-2010 尿素高压设备制造检验方法:尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验》G25151.4《GB/T 25151.4-2010 尿素高压设备制造检验方法:尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验的试样制取》G25151.5《GB/T 25151.5-2010 尿素高压设备制造检验方法:尿素高压设备氨渗漏试验方法》G25152《GB/T 25152-2010 液-液分离旋流器技术条件》G25153《GB/T 25153-2010 化工压力容器用磁浮子液位计》G25154《GB/T 25154-2010 电容法液相微量水分仪》G25847《GB/T 25847-2010 化学固化硅质耐腐蚀胶泥技术条件》 G26961《GB/T 26961-2011 不透性石墨设备水压试验方法》G50474《GB 50474-2008 隔热耐磨衬里技术规范》AQ3033《AQ/T 3033-2010 化工建设项目安全设计管理导则》 AQ3034《AQ/T 3034-2010 化工企业工艺安全管理实施导则》HG2036《HG/T 2036-2005 搪玻璃容器参数》HG2048.1《HG/T 2048.1-2005 搪玻璃填料箱》HG2049《HG/T 2049-2006 搪玻璃设备 高颈法兰》HG2050《HG/T 2050-2006 搪玻璃设备 垫片》HG2051《HG/T 2051.1~4-2007 搪玻璃搅拌器》HG/T 2051.1-2007 搪玻璃搅拌器锚式搅拌器HG/T 2051.2-2007 搪玻璃搅拌器框式搅拌器HG/T 2051.3-2007 搪玻璃搅拌器叶轮式搅拌器HG/T 2051.4-2007 搪玻璃搅拌器桨式搅拌器HG2052《HG/T 2052-2007 搪玻璃设备 传动装置》HG2053《HG/T 2053-2005 搪玻璃设备 人孔法兰》HG2054《HG/T 2054-2007 搪玻璃设备 卡子》HG2055.1《HG/T 2055.1-2006 搪玻璃人孔》HG2055.2《HG/T 2055.2-2007 搪玻璃带视镜人孔》HG2056《HG/T 2056-2004 搪玻璃碟片式冷凝器》《HG/T2057、2371~2372-2003 搪玻璃搅拌容器》HG/T 2057-2003 搪玻璃搅拌容器用机械密封HG/T2371-2003 搪玻璃开式搅拌容器HG/T2372-2003 搪玻璃闭式搅拌容器HG2059《HG/T 2059-2004 不透性石墨管技术条件》HG2073《HG/T 2073-2005 阿克隆磨耗机技术条件》HG2105《HG/T 2105-2006 搪玻璃设备 活套法兰》《HG/T 2130~2142-2009 搪玻璃管、管件、法兰盖和定距件》 HG/T 2130-2009 搪玻璃管HG/T 2131-2009 搪玻璃30°弯头HG/T 2132-2009 搪玻璃45°弯头HG/T 2133-2009 搪玻璃60°弯头HG/T 2134-2009 搪玻璃90°弯头HG/T 2135-2009 搪玻璃180°弯头HG/T 2136-2009 搪玻璃三通HG/T 2137-2009 搪玻璃四通HG/T 2138-2009 搪玻璃同心异径管HG/T 2139-2009 搪玻璃偏心异径管HG/T 2140-2009 搪玻璃异径法兰HG/T 2141-2009 搪玻璃法兰盖HG/T 2142-2009 搪玻璃定距件HG2143《HG/T 2143-2006 搪玻璃设备 管口》HG2144《HG/T 2144-2006 搪玻璃设备 视镜》HG2145《HG/T 2145.1~4-2009 搪玻璃手孔》HG/T 2145.1-2009 搪玻璃平盖手孔HG/T 2145.2-2009 搪玻璃带视镜手孔HG/T 2145.3-2009 搪玻璃快开手孔HG/T 2145.4-2009 搪玻璃带视镜快开手孔HG2262《HG/T 2262-2006 单级悬臂双作用液环式氯气泵》HG2268《HG/T 2268-2009 钢制机械搅拌容器技术条件》HG2386《HG/T 2386-2009 固碱锅技术条件》HG2367《HG2367-2005 氯乙烯聚合反应釜技术条件》HG2370《HG/T2370-2005 石墨制化工设备技术条件》《HG/T 2373~2375-2004 搪玻璃贮存容器》HG/T 2373-2004 搪玻璃开式贮存容器HG/T 2374-2004 搪玻璃闭式贮存容器HG/T 2375-2004 搪玻璃卧式贮存容器HG2377《HG/T 2377-2009 搪玻璃层耐沸腾水及水蒸汽腐蚀性能的测定》 HG2422《HG/T 2422-2009 轻质纯碱蒸汽加热煅烧炉》HG2432《HG/T2432-2001 搪玻璃设备技术条件》HG2433《HG/T 2433-2009 搪玻璃液面计》HG2434《HG/T2434-2005 搪玻璃阀门技术条件》HG2468《HG/T 2468-2009 不锈钢铁道罐车》HG2472《HG/T 2472-2007 聚氯乙烯沸腾床干燥器技术条件》HG2637《HG/T 2637-2007 搪玻璃件几何尺寸检测方法》HG2638《HG/T 2638-2004 搪玻璃设备质量分等》HG2640《HG/T 2640-2004 玻璃磷片衬里施工技术条件》HG2641《HG/T 2641-2009 中碱玻璃鳞片》HG2952《HG2952-2003 尿素二氧化碳汽提塔技术条件》HG3105《HG/T 3105-2009 钢板搪玻璃试件的制备》HG3106《HG/T3106、3231-2003 内胎硫化机及检测方法》HG3109《HG/T 3109-2009 钢制机械搅拌容器型式与基本参数》HG3117《HG/T3117-1998 耐酸陶瓷容器》HG3126《HG/T 3126-2009 搪玻璃蒸馏容器》HG3127《HG/T 3127-2009 搪玻璃塔节》HG3128《HG/T 3128-2009 搪玻璃釉粗细度测试方法》HG3135《HG/T 3135-2009 全自动固定床钠离子交换器》《HG/T3172~3176-2002 尿素高压设备制造检验方法》HG/T3172-2002 尿素级超低碳铬镍钼奥氏体不锈钢品间腐蚀倾向试验的试样制取HG/T3173-2002 尿素级超低碳铬镍钼奥氏体不锈钢品间腐蚀倾向试验HG/T3174-2002 尿素级超低碳铬镍钼奥氏体不锈钢的选择性腐蚀检查和金相检查HG/T3175-2002 尿素高压设备制造检验方法不锈钢带极自动地焊层的超声检测HG/T3176-2002 尿素高压设备制造检验方法尿素高压设备氨渗漏试验方法《HG/T 3192~3203、3205~3207-2009 不透性石墨管件》HG/T 3192-2009 石墨直角弯头HG/T 3193-2009 石墨450弯头HG/T 3194-2009 石墨三通HG/T 3195-2009 石墨四通HG/T 3196-2009 石墨外接头HG/T 3197-2009 石墨丝堵头HG/T 3198-2009 石墨管端盖HG/T 3199-2009 石墨丝埋头HG/T 3200-2009 石墨管凸缘HG/T 3201-2009 石墨内接头HG/T 3202-2009 石墨温度计套管HG/T 3203-2009 石墨管道用钢制对开法兰HG/T 3205-2009 石墨管道补偿器HG/T 3206-2009 石墨管道视镜HG/T 3207-2009 石墨管凸缘连接HG3217《HG/T 3217~3218-2009 搪玻璃上展式放料阀/搪玻璃下展式放料阀》 HG3219《HG/T 3219~3220-2009 搪玻璃平面阀/搪玻璃球阀》HG3221《HG/T 3221-2009 搪玻璃层耐磨损性试验方法》HG3240《HG/T 3240~3241—2007 电脑膜层、电脑内孔膜层测厚仪》《HG/T3796.1~12-2005 搅拌器》HG/T3796.1-2006 搅拌器型式及基本参数HG/T3796.2-2006 搅拌轴轴径系列HG/T3796.3-2006 桨式搅拌器HG/T3796.4-2006 开启涡轮式搅拌器HG/T3796.5-2006 圆盘涡轮式搅拌器HG/T3796.6-2006 圆盘锯齿式搅拌器HG/T3796.7-2006 三叶后弯式搅拌器HG/T3796.8-2006 推进式搅拌器HG/T3796.9-2006 板式螺旋桨搅拌器HG/T3796.10-2006 螺杆式搅拌器HG/T3796.11-2006 螺带式搅拌器HG/T3796.12-2006 锚框式搅拌器HG3797《HG/T3797-2005 玻璃鳞片衬里胶泥》HG3798(合)《HG/T3798~3799-2005 销钉机筒冷喂料挤出机》HG3913《HG/T 3913-2006 高速离心泵技术条件》HG3914《HG/T 3914-2006 蒸汽加热管式回转圆筒干燥机》HG3915《HG/T 3915-2006 氟塑料衬里反应釜》HG3918(合)《HG/T 3918~3919-2006 工业用γ射线料位计、工业用γ射线密度计》HG3920《HG/T 3920-2006 电容法液相微量水分仪》HG3981《HG/T 3981-2007 复极式离子膜电解槽》HG3984《HG/T 3984-2007 耐化学腐蚀改性聚丙烯储槽》HG3986《HG/T 3986-2007 塑料塔填料技术条件》HG3987《HG/T 3987—2007 电化学式硫化氢气体检测仪》HG4080《HG/T 4080-2009 尿素合成塔氦渗漏试验方法》HG4088(合)《HG/T 4088~4093-2009 塑料衬里设备》(2009合订本)HG/T 4088-2009 塑料衬里设备 通用技术条件HG/T 4089-2009 塑料衬里设备 水压试验方法HG/T 4090-2009 塑料衬里设备 电火花试验方法HG/T 4091-2009 塑料衬里设备 耐温试验方法HG/T 4092-2009 塑料衬里设备 热胀冷缩试验方法HG/T 4093-2009 塑料衬里设备 衬里耐负压试验方法HG4094《HG/T 4094-2009 化工用在线电化学式氧分析仪》HG4095《HG/T 4095-2009 化工用在线气相色谱仪》HG4096《HG/T 4096-2009 化工用现场分析小屋成套系统》HG4112《HG/T 4112-2009 塑料衬里储槽和罐式容器技术条件》HG20202《HG 20202-2000 脱脂工程施工及验收规范》HG20234《HG20234-1993 化工建设项目进口设备材料检验大纲》HG20235《HG20235-1993 化工建设项目施工组织设计标准》HG20236《HG20236-1993 化工设备安装工程质量检验评定方法》HG20237《HG20237-1994 化学工业工程建设交工技术文件规定》HG20238《HG20238-2003 化工建设概算定额》HG20501(合)《HG/T20501、20503、20504-1992 化工建设环境保护设计规定》(合订本)HG/T20501-1992 化工企业环境保护监测站设计规定HG/T20503-1992 化工建设项目噪声控制设计规定HG/T20504-1992 化工废渣填埋场设计规定HG20505(合)《HG20505、20507~20508-2000 化工自控设计规定(1)》(合订本) HG/T 20505-2000 过程测量与控制仪表的功能标志及图形符号(附条文说明)HG/T 20507-2000 自动化仪表选型设计规定(附条文说明)HG/T 20508-2000 控制室设计规定(附条文说明)HG20509(合)《HG20509~20515-2000 化工自控设计规定(2)》(合订本)HG/T 20509-2000 仪表供电设计规定(附条文说明)HG/T 20510-2000 仪表供气设计规定(附条文说明)HG/T 20511-2000 信号报警、安全连锁系统设计规定(附条文说明)HG/T 20512-2000 仪表配管配线设计规定(附条文说明)HG/T 20513-2000 仪表系统接地设计规定(附条文说明)HG/T 20514-2000 仪表及管线伴热和绝热保温设计规定(附条文说明)HG/T 20515-2000 仪表隔离和吹洗设计规定(附条文说明)HG20516(合)《HG20516、20699~20700-2000 化工自控设计规定(3)》(合订本) HG/T 20516-2000 自动分析器室设计规定(附条文说明)HG/T20699-2000 自控设计常用名词术语HG/T20700-2000 可编程控制器系统工程设计规定HG20518《HG/T 20518-2008 化工粉体工程设计通用规范》HG20519《HG20519.1~40-1992 化工工艺设计施工图内容和深度统一规定》HG20521《HG/T20521-1992 化工蒸汽系统设计规定》HG20536《HG20536-1993 聚四氟乙烯衬里设备》HG20541《HG20541-1992 化学工业炉结构设计规定》HG20542《HG20542~20545-1992 化学工业炉砌筑、受压元件制造、结构安装技术条件》(合订本)HG/T 20542-1992 电石炉砌筑技术条件HG/T 20543-1992 化学工业炉砌筑技术条件HG/T 20544-1992 化学工业炉结构安装技术条件HG/T 20545-1992 化学工业炉受压元件制造技术条件HG20546(合)《HG20546.1~5-1992 化工装置设备布置设计规范》HG20549(合)《HG20549.1~5-1998 化工装置管道布置设计规定》(合订本)HG/T20549.1-1998 化工装置管道布置设计内容和深度规定HG/T20549.2-1998 化工装置管道布置设计工程规定HG/T20549.3-1998 化工装置管道布置专业技术管理规定HG/T20549.4-1998 化工装置管道布置专业提出的设计条件HG/T20549.5-1998 化工装置管道布置设计技术规定HG20553《HG/T 20553-2011 化工配管用无缝及焊接钢管尺寸选用系列》HG20556《HG/T20556-1993 化工厂控制室建筑设计规定》HG20557(合)《HG20557~20559-1993 化工装置工艺系统工程设计规定》(合订本)HG 20557.1-1993 工艺系统专业的职责范围与工程设计阶段的任务HG 20557.2-1993 工艺系统专业在工程设计各阶段与其它专业的关系HG 20557.3-1993 工艺系统专业工程设计质量保证程序HG 20557.4-1993 工艺系统专业工程设计文件校审细则HG 20557.5-1993 工艺系统专业工程设计资料管理办法HG 20557.6-1993 工艺系统专业在工程设计有关重要会议中的职责和任务HG 20558.1-1993 工艺系统专业接受文件内容的规定HG 20558.2-1993 工艺系统专业提交文件内容的规定HG 20558.3-1993 工艺系统专业设计成品文件内容的规定HG 20559.1-1993 管道仪表流程图设计内容及深度的规定HG 20559.2-1993 管道仪表流程图设备图形符号HG 20559.3-1993 管道仪表流程图管道和管件图形符号HG 20559.4-1993 管道仪表流程图管道编号及标注HG/T 20559.5-1993 管道仪表流程图物料代号和缩写词HG 20559.6-1993 管道仪表流程图隔热、保温、防火和隔声代号HG 20559.7-1993 管道仪表流程图设备位号HG 20559-1993 管道仪表流程图设计规定--附录:管道仪表流程图基本单元模式管道分界基本单元模式流量仪表系统和控制阀阀组基本单元模式泵基本单元模式化工工艺压缩机基本单元模式换热器基本单元模式蒸馏塔系统基本单元模式储罐基本单元模式除尘分;离设备基本单元模式过滤设备基本单元模式废热锅炉基本单元模式蒸汽系统基本单元模式燃料气系统设备基本单元模式燃料油系统设备基本单元模式氨制冷系统设备基本单元模式空气嗯离系统设备基本单元模式热传导加热系统设备基本单元模式工厂空气和仪表空气发生系统设备基本单元模式调温水发生系统设备基本单元模式HG20560《HG/T20560-1997 化工机械化运输工艺设计施工图内容、深度统一规定》HG20566《HG/T 20566-2011 化工回转窑设计规定》HG20569《HG/T20569-1994 机械搅拌设备》HG20570(合)《HG20570.1~24-1995 工艺系统工程设计技术规定》(合订本) HG/T 20570.1-1995 设备和管道系统设计压力和设计温度的确定HG/T 20570.2-1995 安全阀的设置和选用HG/T 20570.3-1995 爆破片的设置和选用HG/T 20570.4-1995 泵和压缩机压差分析HG/T 20570.5-1995 泵的系统特性计算和设备相对安装高度的确定HG/T 20570.6-1995 管径选择HG/T 20570.7-1995 管道压力降计算HG/T 20570.8-1995 气--液分离器设计HG/T 20570.9-1995 设备进、出管口压力损失计算HG/T 20570.10-1995 工艺系统专业噪声控制设计HG/T 20570.11-1995 隔热、保温类型的选用HG/T 20570.12-1995 火炬系统设置HG/T 20570.13-1995 公用物料站的设置HG/T 20570.14-1995 人身防护应急系统的设置HG/T 20570.15-1995 管路限流孔板的设置HG/T 20570.16-1995 气封的设置HG/T 20570.17-1995 液封的设置HG/T 20570.18-1995 阀门的设置HG/T 20570.19-1995 阻火器的设置HG/T 20570.20-1995 静态混合器的设置HG/T 20570.21-1995 蒸汽疏水阀的设置HG/T 20570.22-1995 管道过滤器的设置HG/T 20570.23-1995 盲板的设置HG/T 20570.24-1995 检流器的设置HG20572《HG/T20572-2007 化工企业给排水设计施工图内容深度统一规定》HG20575《HG/T20575-1994 化工工业炉阻力计算规定》HG20576《HG/T20576-1998 粉粒体静壁面摩擦系数的测定》HG20580(合)《HG20580~20585-1998 钢制化工容器设计、选材、制造》(合订本) HG20580-1998 钢制化工容器设计基础规定HG20581-1998 钢制化工容器材料选用规定HG20582-1998 钢制化工容器强度计算规定HG20583-1998 钢制化工容器结构设计规定HG20584-1998 钢制化工容器制造技术要求HG20585-1998 钢制化工容器技术规定HG20586《HG20586-1996 化工厂照明设计技术规定》HG20587《HG/T20587-1996 化工建筑涂装设计规定》HG20589《HG/T 20589-2011 化学工业炉受压元件强度计算规定》HG20591《HG/T20591-1997 化工蒸汽凝结水系统设计技术规定》HG20636(合)《HG20636~20639-1998 化工装置自控工程设计规定》(合订本) HG/T 20636.1-1998 自控专业的职责范围HG/T 20636.2-1998 自控专业与工艺、系统专业的设计条件关系HG/T 20636.3-1998 自控专业与管道专业的设计分工HG/T 20636.4-1998 自控专业与电气专业的设计分工HG/T 20636.5-1998 自控专业与电信、机泵及安全(消防)专业设计的分工HG/T 20636.6-1998 自控专业工程设计的任务HG/T 20636.7-1998 自控专业工程设计的程序HG/T 20636.8-1998 自控专业工程设计质量保证程序HG/T 20636.9-1998 自控专业工程设计文件的校审提要HG/T 20636.10-1998 自控专业工程设计文件的控制程序HG/T 20637.1-1998 自控专业工程设计文件的组成和编制HG/T 20637.2-1998 自控专业工程设计用图形符号和文字代号HG/T 20637.3-1998 仪表设计规定的编制HG/T 20637.4-1998 仪表施工安装要求的编制HG/T 20637.5-1998 仪表请购单的编制HG/T 20637.6-1998 仪表技术说明书的编制HG/T 20637.7-1998 仪表安装材料的统计HG/T 20637.8-1998 仪表辅助设备及电缆、管缆的编号HG/T 20638-1998 自控专业工程设计文件深度的规定HG/T 20639.1-1998 自控专业工程设计用典型表格HG/T 20639.2-1998 自控专业工程设计用典型条件表HG/T 20639.3-1998 自控专业工程设计用标准目录HG20641《HG/T20641~20642-1998 石灰窑砌筑技术条件、化学工业炉耐火纤维炉衬设计技术规定》HG20642《HG/T 20642-2011 化学工业炉耐火陶瓷纤维炉衬设计技术规定》 HG20643《HG/T20643-1998 化工设备基础设计规定》HG20645(合)《HG/T20645.1~5-1998 化工装置管道机械设计规定》(合订本) 内含以下标准:HG/T20645.1-1998 化工装置管道机械设计内容和深度规定HG/T20645.2-1998 化工装置管道机械设计工程规定HG/T20645.3-98化工装置管道机械专业技术管理规定HG/T20645.4-1998 化工装置管道机械专业提出的设计条件HG/T20645.5-1998 化工装置管道机械设计技术规定HG20647《HG/T20647~20648-1998 化工总体模型设计规定、设备布置模型设计规定》HG20649《HG/T20649-1998 化工企业总图运输设计规定》HG20652《HG20652、21618-1998 塔器设计技术规定、丝网除沫器》HG20661《HG/T 20661-2011 硫酸沸腾炉砌筑技术条件》HG20664《HG/T20664-1999 化工企业供电设计技术规定》HG20665《HG/T20665-1999 化工建、构筑物抗震设计分类标准》HG20666《HG/T20666-1999 化工企业腐蚀环境电力设计技术规定》HG20668《HG/T20668-2000 化工设备设计文件编制规定》HG20672《HG/T 20672-2005 尿素造粒塔设计规定》HG20674《HG/T 20674-2005 化工、石化建(构)筑物荷载设计规定》HG20678《HG/T20678-2000 衬里钢壳设计技术规定》HG20679《HG/T20679-1990 化工设备、管道外防腐蚀设计规范》HG20688《HG/T20688-2000 化工工厂初步设计文件内容深度规定》HG20689《HG/T 20689-2007 化工装置基础工程设计深度规定》HG20692《HG/T20692-2000 化工企业热工设计施工图内容深度统一规定》HG20698《HG/T 20698-2009 化工采暖通风与空气调节设计规范》HG20701(合)《HG/T20701~20704-2001 化工设备专业工程设计管理规定》(合订本)HG/T 20701.1-2000 容器、换热器专业职责范围与设计各阶段的任务HG/T 20701.2-2000 容器、换热器专业工程设计阶段与各专业的关系HG/T 20701.3-2000 容器、换热器专业工程设计阶段工作程序HG/T 20701.4-2000 容器、换热器专业工程设计质量保证程序HG/T 20701.5-2000 容器、换热器专业工程设计文件佼审细则HG/T 20701.6-2000 容器、换热器专业制造厂图纸审查要点HG/T 20701.7-2000 容器、换热器专业设备数据表的格式与编制说明HG/T 20701.8-2000 容器、换热器专业设备简图(设备工程图)设计规定HG/T 20701.9-2000 容器、换热器和特殊设备专业工程设计规定编制说明HG/T 20701.10-2000 容器、换热器和特殊设备专业设备通用技术规定编制说明HG/T 20701.11-2000 设备/材料(询价、订货)请购单和技术规格书的格式与编制说HG/T 20701.12-2000 容器、换热器和特殊设备专业厂商协调会工作程序及说明HG/T 20701.13-2000 卖方图纸和数据要求HG/T 20701.14-2000 设备专业工程设计资料管理办法HG/T 20702.1-2000 特殊设备专业职责范围与设计各阶段的任务HG/T 20702.2-2000 特殊设备专业在工程设计阶段与各专业的关系HG/T 20702.3-2000 特殊设备专业设计工作程序HG/T 20702.4-2000 特殊设备专业设计质量保证程序HG/T 20702.5-2000 特殊设备专业设计文件校审细则HG/T 20702.6-2000 特殊设备专业设备数据表的格式与编制说明HG/T 20703.1-2000 材料专业职责范围与设计各阶段的任务HG/T 20703.2-2000 材料专业与其它各专业的关系HG/T 20703.3-2000 材料专业工作程序HG/T 20703.4-2000 材料专业设计质量保证程序HG/T 20703.5-2000 工程材料选用规定的内容深度和格式要求HG/T 20703.6-2000 工程标准、规定和说明书的内容深度和格式要求HG/T 20703.7-2000 材料专业设计文件校审细则HG/T 20703.8-2000 材料专业对制造厂图纸文件的审查要点HG/T 20703.9-2000 材料专业参加现场检验的要点HG/T 20704.1-2000 机泵专业职责范围与设计各阶段的任务HG/T 20704.2-2000 机泵专业工程设计阶段与各专业的关系HG/T 20704.3-2000 机泵专业工程设计阶段的工作程序HG/T 20704.4-2000 机泵专业设计质量保证程序HG/T 20704.5-2000 机泵专业设计文件校审细则HG/T 20704.6-2000 机泵专业工程设计资料管理办法HG/T 20704.7-2000 机泵专业工程设计规定的编制说明HG/T 20704.8-2000 机泵专业泵预计能量消耗汇总表的编制说明HG/T 20704.9-2000 机泵专业设备数据表的格式和编制说明HG/T 20704.10-2000 机泵专业设备(询价、订货)技术文件的格式和编制说明 HG/T 20704.11-2000 机泵专业对制造厂(商)提供报价文件和图纸资料的要求 HG/T 20704.12-2000 机泵专业关于厂商协调会议的准备和辩写会议纪要简要说明HG20705《HG/T 20705-2009 石油和化学工业工程建设项目管理规范》HG20708《HG/T 20708-2011 化工建(构)筑物地基加筋垫层技术规程》HG21504《HG21504.1~2-1992 玻璃钢储槽、储罐标准系列》HG21505《HG21505-1992 组合式视镜》HG21506《HG21506-1992 补偿圈》HG21514(合)《HG/T 21514~21535-2005 钢制人孔和手孔》(合订本)内含以下标准:HG/T 21514-2005 钢制人孔和手孔的类型与技术条件HG/T 21515-2005 常压人孔HG/T 21516-2005 回转盖板式平焊法兰人孔HG/T 21517-2005 回转盖带颈平焊法兰人孔HG/T 21518-2005 回转盖带颈对焊法兰人孔HG/T 21519-2005 垂直吊盖板式平焊法兰人孔HG/T 21520-2005 垂直吊盖带颈平焊法兰人孔HG/T 21521-2005 垂直吊盖带颈对焊法兰人孔HG/T 21522-2005 水平吊盖板式平焊法兰人孔HG/T 21523-2005 水平吊盖带颈平焊法兰人孔HG/T 21524-2005 水平吊盖带颈对焊法兰人孔HG/T 21525-2005 常压旋柄快开人孔HG/T 21526-2005 椭圆形回转盖快开人孔HG/T 21527-2005 回转拱盖快开人孔HG/T 21528-2005 常压手孔HG/T 21529-2005 板式平焊法兰手孔HG/T 21530-2005 带颈平焊法兰手孔HG/T 21531-2005 带颈对焊法兰手孔HG/T 21532-2005 回转盖带颈对焊法兰手孔HG/T 21533-2005 常压快开手孔HG/T 21534-2005 旋柄快开手孔HG/T 21535-2005 回转盖快开手孔HG21536《HG/T 21536-2011 化工工厂工业炉设计施工图内容深度统一规定》HG21543《HG/T 21543-2009 圆形塔平台通用图》HG21546《HG/T21546.1~6-1993 回转圆筒》HG 21546.1-1993 回转圆筒用托轮、挡轮类型与技术条件HG 21546.2-1993 回转圆筒用托轮HG 21546.3-1993 回转圆筒用挡轮HG 21546.4-1993 回转圆筒进出料箱密封装置类型与技术条件HG 21546.5-1993 回转圆筒进出料箱密封装置HG/T 21546.6 -1993 管道用钢制插板、垫环、8字盲板HG21537《HG21537.1~6-1992 填料箱》HG21550《HG21550-1993 防霜液面计》HG21559.2《HG/T21559.2-2006 不锈钢孔板波纹填料》HG21559.3《HG/T21559.3-2006 不锈钢丝网波纹填料》HG21563(合)《HG/T 21537.7~8、21563~21572-1992 搅拌传动装置》 HG/T 21537.7-1992 搅拌传动装置 碳钢填料箱HG/T 21537.8-1992 搅拌传动装置 不锈钢填料箱HG/T 21563-1995 搅拌传动装置系统组合、选用及技术要求HG/T 21564-1995 搅拌传动装置 凸缘法兰HG/T 21565-1995 搅拌传动装置 安装底盖HG/T 21566-1995 搅拌传动装置 单支点机架HG/T 21567-1995 搅拌传动装置 双支点机架HG/T 21568-1995 搅拌传动装置 传动轴HG/T 21569.1-1995 搅拌传动装置 带短节联轴器HG/T 21569.2-1995 搅拌传动装置 块式弹性联轴器HG/T 21570-1995 搅拌传动装置 联轴器HG/T 21571-1995 搅拌传动装置 机械密封HG/T 21572-1995 搅拌传动装置 机械密封循环保护系统HG21574《HG/T 21574-2008 化工设备吊耳及工程技术要求》HG21575《HG21575-1994 带灯视镜》HG21583《HG/T21583-1995 快开不锈钢活动盖》HG21586《HG/T21586-1998 抽屉式丝网除沫器》HG21594(合)《HG21594~21604-1999 不锈钢人、手孔》HG 21594-1999 不锈钢人、手孔分类与技术条件HG 21595-1999 常压不锈钢人孔HG 21596-1999 回转盖不锈钢人孔HG 21597-1999 回转拱盖快开不锈钢人孔HG 21598-1999 水平吊盖不锈钢人孔HG 21599-1999 垂直吊盖不锈钢人孔HG 21600-1999 椭圆快开不锈钢人孔HG 21601-1999 常压快开不锈钢手孔HG 21602-1999 平盖不锈钢手孔HG 21603-1999 回转盖快开不锈钢手孔HG 21604-1999 旋柄快开不锈钢手孔HG21602-1999 平盖不锈钢手孔HG21603-1999 回转盖快开不锈钢手孔HG21604-1999 旋柄快开不锈钢手孔HG21607《HG21607-1996 异形筒体和封头》HG21615《HG/T21615-1997 改性聚丙烯厢式和板框式压滤机系列》HG21616《HG21616-1997 化工厂常用设备消声器标准系列》HG23011(合)《HG/TG23011~23018-1999 化工企业厂区作业安全规程》 HG23011-1999 厂区动火作业安全规程HG23012-1999 厂区设备内作业安全规程HG23013-1999 厂区盲板抽堵作业安全规程HG23014-1999 厂区高处作业安全规程HG23015-1999 厂区吊装作业安全规程HG23016-1999 厂区断路作业安全规程HG23017-1999 厂区动土作业安全规程HG23018-1999 厂区设备检修作业安全规程HG21544《HG/T 21544-2006 预埋件通用图》HG21545《HG/T 21545-2006 地脚螺栓(锚栓)通用图》HG21553《HG21553-1993 钢铺板通用图》HG21612《HG21612-1996 压焊钢格板通用图》HG21613《HG21613-1996 钢梯及钢栏杆通用图》HG21617《HG21617-1997 槽钢锚定轨预埋件通用图》HG21639《HG/T21639-2005 塔顶吊柱》CE118《CECS118:2000 冷却塔验收测试规程》HJ406《HJ/T 406-2007 建设项目竣工环境保护验收技术规范 乙烯工程》。

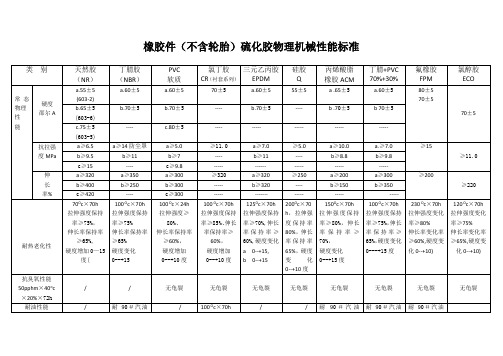

橡胶件物理机械性能技术参数要求(精)

橡胶件物理机械性能技术参数要求为了确保橡胶件使用性能的的要求,现将橡胶的基本物理性能做如下要求:1、丁腈胶:拉伸强度 >12MPa ,扯断伸长率 >320%;耐油【 90#汽油(70% +乙醇(30% 】 48h 后体积变化率为 0~25%;有金属骨架的重量变化率为 0~+15%;经 100O C ×24h 后拉伸强度保持率 >85%,扯断伸长保持率 >70%,硬度增加 0~+10度;经 -35O C ×3h 不脆裂。

2、天然胶:A 高强度的拉伸强度 >16MPa ,扯断伸长率 >480%;经 70O C ×70h 后拉伸强度保持率 >85%,扯断伸长率保持 >75%,硬度变化 0~+15度。

耐臭氧橡胶制品在 50pph m ×40O C ×72h 后无龟裂,试片在 50pph m ×40O C ×48h 拉伸 20%无龟裂。

B 一般的拉伸强度 >13MPa ,扯断伸长率 >450%;经 70OC ×70h 后拉伸强度保持率 >85%, 扯断伸长率保持 >75%, 硬度变化 0~+15度。

耐臭氧橡胶制品在 50pph m ×40O C ×72h 后无龟裂,试片在 50pph m ×40O C ×48h 拉伸 20%无龟裂。

3、三元乙丙胶:拉伸强度 >12MPa , 扯断伸长率 >400%, 耐臭氧 200pph m ×40OC ×96h 拉伸 40%后无龟裂; 经 120O C ×70h 后拉伸强度保持率 >85%,扯断伸长保持率 >75%,硬度增加 0~+10度;经 -35O C ×22h 后硬度变化 0~+20度, 1min 后基本复原。

4、硅胶:拉伸强度 >4.5MPa ,扯断伸长率 >320%(220— 320 ,经 200O C ×70h 后拉伸强度保持率 >85%, 扯断伸长保持率 >75%,硬度变化 0~+10度;经 -50O C ×5h 后不脆裂。

ISO 204302020橡胶塑料注射成型机国际标准解读

作者简介:何成(1982-)男,本科、高级工程师、主任助理、秘书长,主要从事橡胶塑料机械标准化相关工作。

收稿日期:2020-08-131 国际标准制定背景橡胶塑料注射成型机是橡胶塑料制品生产过程中的主要加工设备之一,是一种在运行过程中具有机械、液压、电气、热等多重危险的机电产品,其安全性直接影响使用者的人身安全。

注射机在使用过程中发生的危险状况有:卷入、碾压和制动效率损失所产生的机械危险;辅助装置所产生的刮伤、冲撞等危险;控制系统的失败引起的危险;电气、热、噪声引起的危险等等,这些危险均需要在产品设计和制造过程中提出相应的安全要求及防护措施来加以规范,因此,为控制生产过程中的安全隐患,各国纷纷制定了各自的橡胶塑料注射成型机安全标准。

欧盟制定了EN 201:2009,美国制定了ANSI/PLASTICS B151.1-2017(替代ANSI/SPI B151.1-2007和ANSI/SPI B151.29-2014),日本制定了JIMS K -1001:2008、JIMS K -1002:2011。

我国参考了EN 201:1997制定了GB 22530-2008。

各国对橡胶塑料注射成型机安全要求和防护措施的要求各不相同,同一个橡胶塑料注射成型机生产企业生产的注射成型机出口到不同的国家,要分别满足不同国家的安全要求,加大了生产的复杂度和成本,对国际贸易造成了一定的影响。

急需制定一项全球统一施行的国际标准。

为此,2012年,意大利塑料橡胶加工机械和模具行业协会Amaplast (2017年由Assocomaplast 更名为Amaplast )会同全国橡胶塑料机械标准化技术委员ISO 20430:2020橡胶塑料注射成型机国际标准解读何成,王更新(北京橡胶工业研究设计院有限公司,北京 100143)摘要:橡胶塑料注射成型机在运行中具有多重危险,各国对其的安全要求各不相同,加大了设备生产的复杂度和成本。

橡胶制品常用检测标准

橡胶制品常用检测标准(国内版)科标橡塑实验室专业提供橡胶材料与制品的检测与分析。

橡胶制品常用标准:减震器检测:HG 2864-1997车辆用橡胶缓撞器HG/T3080-2009防震橡胶制品用橡胶材料HG/T2866-2003橡胶护舷JT/T 4-2004公路桥梁板式橡胶支座JT 391-2009公路桥梁盆式橡胶支座TB/T1893-2006铁路桥梁板式橡胶支座TB/T2331-2004铁路桥梁盆式橡胶支座检测JG 118-2000建筑隔震橡胶支座HG/T2289-2001可曲挠橡胶接头检测JT/T 327-2004公路桥梁伸缩装置HG/T3328-2006铁路混凝土枕轨下用橡胶垫板JT/T 529-2004预应力混凝土桥梁用塑料波纹管GB/T17955-2009桥梁球型支座GB20688.4-2007橡胶支座第4部分普通橡胶支座胶辊检测:HG/T2287-2008印刷胶辊HG/T2447-2003胶辊第4部分印染胶辊HG/T2446-2005胶辊第5部分造纸胶辊HG/T2445-2005胶辊第6部分电子打字(印)机胶辊HG/T 2697-2001胶辊第二部分聚氨酯胶辊HG/T2013-2001胶辊第三部分织物预缩橡胶毯汽车零部件检测、汽车材料检测、汽车用品检测:HG/T2196-2004汽车用橡胶材料分类系统GB/T12730-2008一般传动用窄V带HG/T2578-1994汽车液压制动缸用橡胶护罩HG/T2491-2009汽车用输水橡胶软管和纯胶管HG/T3088-1999车辆门窗橡胶密封条检测GB/T15846-2006集装箱门框密封条橡胶手套检测:AQ6102-2007耐酸(碱)手套AQ6101-2007橡胶耐油手套GB 7543-2006一次性使用灭菌橡胶外科手套GB 10213-2006一次性使用医用橡胶检查手套HG/T2888-1997橡胶家用手套橡胶铺地材料检测:HG/T2015-2003橡胶海绵地毯衬垫HG/T3747.1-2004橡塑铺地材料第1部分橡胶地板HG/T3747.2-2004橡塑铺地材料第2部分橡胶地砖橡胶鞋检测:HG/T2017-2000普通运动鞋HG/T2016-2001篮排球运动鞋HG/T2870-1997乒乓球运动鞋HG/T3085-1999橡塑冷粘鞋HG/T2018-2003轻便胶鞋HG/T 2019-2001黑色雨靴(鞋)HG/T20-2001彩色雨靴(鞋)HG/T2401-1992工矿靴HG/T2182-2008棉胶鞋HG/T2494-2005布面xx胶鞋HG/T2495-2007劳动鞋xx制品材料检测:HG/T2810-2008往复运动橡胶密封圈材料HG/T2811-1996旋转轴唇形密封圈橡胶材料GB/T9877-2008液压传动旋转轴唇形密封圈设计规范GB/T15326-1994旋转轴唇形密封圈外观质量GB/T13871.1-2007密封元件为弹性体材料的旋转轴唇形密封圈第1部分:基本尺寸和公差HG/T2021-1991耐高温滑油O型橡胶密封圈材料GB/T3452.2-2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范HG/T3089-2001燃油用O形橡胶密封圈材料HG/T2181-2009耐酸碱橡胶密封件材料HG/T2579-2008普通液压系统用0形橡胶密封圈材料GB/T3452.1-2005液压气动用O形橡胶密封圈第1部分尺寸系列及公差GB/T3452.2-2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T12002-1989塑料门窗用密封条HG/T3099-2004建筑橡胶密封垫预成型实心硫化的结构密封垫用材料规范TB /T1964-1987客车门窗用密封条JB/T7757.2-2006机械密封用O形橡胶圈检测JC/T 946-2005混凝土和钢筋混凝土排水管用橡胶密封圈检测JC/T 483-2006聚硫建筑密封胶HG/T3326-2007采煤综合机械化设备橡胶密封件用胶料JC/T 748-1987(1996)预应力与自应力钢筋混凝土管用橡胶密封圈GJB 250A-1996耐液压油和燃油丁腈橡胶胶料规范GB/T15325-1994往复运动橡胶密封圈外观质量GB/T10708.1-2000往复运动橡胶密封圈结构尺寸系列第一部分单向密封橡胶密封圈GB/T10708.2-2000往复运动橡胶密封圈结构尺寸系列第二部分双向密封橡胶密封圈GB/T10708.3-2000往复运动橡胶密封圈结构尺寸第三部分橡胶防尘密封圈GB5135.11-2006自动喷水灭火系统第11部分:沟槽式管接件JC/T976-2005道桥嵌缝用密封胶GB/T21873-2008橡胶密封件给、排水管及污水管道用接口密封圈材料规范HG2865-1997汽车液压制动橡胶皮碗HG2950-1999汽车制动气室橡胶隔膜GJB 5258-2003航空橡胶零件及型材用胶料规范橡胶带检测:GB/T524-2007平型传动带GB/T1171-2006一般传动用普通V带GB/T7984-2001运输带具有橡胶或塑料覆盖层的普通用途织物芯输送带检测GB/T9770-2001普通用途钢丝绳芯输送带HG/T2297-1992耐热输送带GB 13552-2008汽车多楔带HG/T3647-1999耐寒输送带GB/T13487-2002一般传动用同步带HG2014-2005钢丝绳牵引阻燃输送带HG/T2442-2001洗衣机V带HG2539-1993钢丝绳芯难燃输送带HG/T2577-2006橡胶或塑料提升带GB/T10822-2003一般用途织物芯阻燃输送带GB/T20786-2006橡胶履带GB 13552-2008汽车多楔带检测:GB 10717-1989同步带齿剪切强度试验方法GB/T7762-2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1682-1994硫化橡胶低温脆性的测定单试样法GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T11545-2008带传动汽车工业用V带疲劳试验GB/T3686-1998三角带全截面拉伸性能试验方法GB 12732-2008汽车V带GB/T7762-2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶软管检测:GB 16897-1997制动软管FMVSS 106制动软管GB 16897-1997制动软管FMVSS 106制动软管GB 16897-1997制动软管FMVSS 106制动软管。

橡胶制品常用检测标准国内版

橡胶制品常用检测标准国内版YUKI was compiled on the morning of December 16, 2020橡胶制品常用检测标准(国内版)科标橡塑实验室专业提供橡胶材料与制品的检测与分析。

橡胶制品常用标准:减震器检测:HG 2864-1997 车辆用橡胶缓撞器HG/T3080-2009防震橡胶制品用橡胶材料HG/T2866-2003 橡胶护舷JT/T 4-2004 公路桥梁板式橡胶支座JT 391-2009 公路桥梁盆式橡胶支座TB/T1893-2006 铁路桥梁板式橡胶支座TB/T2331-2004 铁路桥梁盆式橡胶支座检测JG 118-2000 建筑隔震橡胶支座HG/T2289-2001 可曲挠橡胶接头检测JT/T 327-2004公路桥梁伸缩装置HG/T3328-2006 铁路混凝土枕轨下用橡胶垫板JT/T 529-2004预应力混凝土桥梁用塑料波纹管GB/T17955-2009桥梁球型支座GB20688.4-2007橡胶支座第4部分普通橡胶支座胶辊检测:HG/T2287-2008 印刷胶辊HG/T2447-2003 胶辊第4部分印染胶辊HG/T2446-2005 胶辊第5部分造纸胶辊HG/T2445-2005 胶辊第6部分电子打字(印)机胶辊HG/T 2697-2001 胶辊第二部分聚氨酯胶辊HG/T2013-2001胶辊第三部分织物预缩橡胶毯汽车零部件检测、汽车材料检测、汽车用品检测:HG/T2196-2004 汽车用橡胶材料分类系统GB/T12730-2008 一般传动用窄V带HG/T2578-1994 汽车液压制动缸用橡胶护罩HG/T2491-2009汽车用输水橡胶软管和纯胶管HG/T3088-1999 车辆门窗橡胶密封条检测GB/T15846-2006集装箱门框密封条橡胶手套检测:AQ6102-2007 耐酸(碱)手套AQ6101-2007 橡胶耐油手套GB 7543-2006 一次性使用灭菌橡胶外科手套GB 10213-2006一次性使用医用橡胶检查手套HG/T2888-1997 橡胶家用手套橡胶铺地材料检测:HG/T2015-2003 橡胶海绵地毯衬垫HG/T3747.1-2004橡塑铺地材料第1部分橡胶地板HG/T3747.2-2004橡塑铺地材料第2部分橡胶地砖橡胶鞋检测:HG/T2017-2000 普通运动鞋HG/T2016-2001 篮排球运动鞋HG/T2870-1997 乒乓球运动鞋HG/T3085-1999 橡塑冷粘鞋HG/T2018-2003 轻便胶鞋HG/T 2019-2001黑色雨靴(鞋)HG/T2020-2001 彩色雨靴(鞋)HG/T2401-1992 工矿靴HG/T2182-2008 棉胶鞋HG/T2494-2005 布面童胶鞋HG/T2495-2007 劳动鞋密封制品材料检测:HG/T2810-2008 往复运动橡胶密封圈材料HG/T2811-1996 旋转轴唇形密封圈橡胶材料GB/T9877-2008液压传动旋转轴唇形密封圈设计规范GB/T15326-1994 旋转轴唇形密封圈外观质量GB/T13871.1-2007 密封元件为弹性体材料的旋转轴唇形密封圈第1部分:基本尺寸和公差HG/T2021-1991 耐高温滑油O型橡胶密封圈材料GB/T3452.2-2007 液压气动用O形橡胶密封圈第2部分:外观质量检验规范HG/T3089-2001 燃油用O形橡胶密封圈材料HG/T2181-2009 耐酸碱橡胶密封件材料HG/T2579-2008 普通液压系统用0形橡胶密封圈材料GB/T3452.1-2005 液压气动用O形橡胶密封圈第1部分尺寸系列及公差GB/T3452.2-2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T12002-1989 塑料门窗用密封条HG/T3099-2004建筑橡胶密封垫预成型实心硫化的结构密封垫用材料规范TB /T1964-1987 客车门窗用密封条JB/T7757.2-2006机械密封用O形橡胶圈检测JC/T 946-2005混凝土和钢筋混凝土排水管用橡胶密封圈检测JC/T 483-2006聚硫建筑密封胶HG/T3326-2007采煤综合机械化设备橡胶密封件用胶料JC/T 748-1987(1996)预应力与自应力钢筋混凝土管用橡胶密封圈GJB 250A-1996耐液压油和燃油丁腈橡胶胶料规范GB/T15325-1994往复运动橡胶密封圈外观质量GB/T10708.1-2000往复运动橡胶密封圈结构尺寸系列第一部分单向密封橡胶密封圈GB/T10708.2-2000往复运动橡胶密封圈结构尺寸系列第二部分双向密封橡胶密封圈GB/T10708.3-2000往复运动橡胶密封圈结构尺寸第三部分橡胶防尘密封圈GB5135.11-2006自动喷水灭火系统第11部分:沟槽式管接件JC/T976-2005道桥嵌缝用密封胶GB/T21873-2008橡胶密封件给、排水管及污水管道用接口密封圈材料规范HG2865-1997汽车液压制动橡胶皮碗HG2950-1999汽车制动气室橡胶隔膜GJB 5258-2003航空橡胶零件及型材用胶料规范橡胶带检测:GB/T524-2007平型传动带GB/T1171-2006一般传动用普通V带GB/T7984-2001运输带具有橡胶或塑料覆盖层的普通用途织物芯输送带检测GB/T9770-2001普通用途钢丝绳芯输送带HG/T2297-1992耐热输送带GB 13552-2008汽车多楔带HG/T3647-1999耐寒输送带GB/T13487-2002一般传动用同步带HG2014-2005钢丝绳牵引阻燃输送带HG/T2442-2001洗衣机V带HG2539-1993钢丝绳芯难燃输送带HG/T2577-2006橡胶或塑料提升带GB/T10822-2003一般用途织物芯阻燃输送带GB/T20786-2006橡胶履带GB 13552-2008汽车多楔带检测:GB 10717-1989同步带齿剪切强度试验方法GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1682-1994 硫化橡胶低温脆性的测定单试样法GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T11545-2008 带传动汽车工业用V带疲劳试验GB/T3686-1998 三角带全截面拉伸性能试验方法GB 12732-2008汽车V带GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶软管检测:GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管。

橡胶件标准

橡胶件(不含轮胎)硫化胶物理机械性能标准类别天然胶(NR)丁腈胶(NBR)PVC软质氯丁胶CR(衬套系列)三元乙丙胶EPDM硅胶Q丙烯酸脂橡胶ACM丁腈+PVC70%+30%氟橡胶FPM氯醇胶ECO常态物理性能硬度邵尔Aa.55±5(603-2)a.60±5 a.60±5 70±5 a.60±5 55±5 a .65±5 a.60±580±570±570±5b.65±5(603-6)b.70±5 b.70±5---- b.70±5---- b .70±5 b 70±5c.75±5(603-5)---- c.80±5---- ----- ----- ----- -----抗拉强度MPaa≥6.5 a≥14防尘罩a≥5.0 ≥11.0a≥7.0 ≥5.0 a≥10.0 a.≥7.0 ≥15≥11.0 b≥9.5 b≥11 b≥7 ---- b≥11 ---- b≥8.8 b≥9.8c≥15 ---- c≥9.8 ----- ------ ----- ----- ----- 伸长率%a≥320 a≥350 a≥300 ≥320a≥320 ≥250 a≥200 a≥300 ≥200≥220 b≥400 b≥250 b≥300 ----- b≥320 ---- b≥150 b≥350c≥420 ---- c≥300 ----- ------- ----- ----- -----耐热老化性70O c×70h拉伸强度保持率≥75%,伸长率保持率≥65%,硬度增加0—15度(100 O c×70h拉伸强度保持率≥75%伸长率保持率≥65%硬度变化0--+15100 O c×24h拉伸强度≥80%、伸长率保持率≥60%,硬度增加0--+10度100 O c×70h拉伸强度保持率≥85%、伸长率保持率≥60%,硬度增加0--+10度125O c×70h拉伸强度保持率≥70%,伸长率保持率≥60%,硬度变化a 0--+15,b 0--+15200O c×70h,拉伸强度保持率80%,伸长率保持率65%,硬度变化0--+10度150O c×70h拉伸强度保持率≥80%,伸长率保持率≥70%,硬度变化0--+15度100 O c×70h拉伸强度保持率≥75%,伸长率保持率≥65%,硬度变化0---+15度230 O c×70h拉伸强度变化率≥80%伸长率变化率≥60%,硬度变化0--+10)120 O c×70h拉伸强度变化率≥75%伸长率变化率≥65%,硬度变化0--+10)抗臭氧性能50pphm×40o c×20%×72h/ / 无龟裂无龟裂无龟裂无龟裂无龟裂无龟裂无龟裂无龟裂耐油性能/ 耐90#汽油/ 100 O c×70h / / 耐90#汽油耐90#汽油耐90#汽油(70%)+乙醇(30%)浸泡48h后,体积变化率0-+25% 耐3#标准油,体积变化率0--+50%之间(70%)+乙醇(30%)浸泡48h后,体积变化率0-+25%(70%)+乙醇(30%)浸泡48h后,体积变化率0-+25%(70%)+乙醇(30%)浸泡48h后,体积变化率0-+25%低温性能/ -20O c×3h后不脆裂-20O c×3h后不脆裂-20O c×5h后不脆裂-20O c×22h弯曲无裂口-20O c×5h后不脆裂-20O c×3h后不脆裂-20O c×3h后不脆裂-20O c×3h后不脆裂-20O c×3h后不脆裂备注外观件一定做耐臭氧,可以用NR+EPDM 外观件一定做耐臭氧,可以用NBR+PVC1、上述参数材料做零部件订立标准时参考用,.备注:(成品无法测硬度类,采用试片进行试验后测其硬度变化)。

工信部公布一批橡胶行业标准

!"#$ %%*+()*+) 轮胎翻新生产技术规范 !"#$ %%*&()*+) 翻新轮胎气压检查机

本标准规定了轮胎翻新的术语和定义以及轮胎翻新生产技术规范 本标准适用于轿车载重汽车工程机械轮胎翻新

本标准规定了翻新轮胎气压检查机的术语和定义 型号及基本参数要 求试验检验规则标志包装运输及贮存 本 标 准 适 用 于 用 气 压 检 查 法 检 查 轮 胎 轮 辋 名 义 直 径 为 +/12())3/12 的 翻 新轮胎的气压检查机

!"#$ &+*.()*+) 冷硬铸铁辊筒

本标准规定了冷硬铸铁辊筒的术语和定义型式和分类要求检验规则 !"#$ &+*.(+''.

标志包装运输和贮存等

!"#$ &++.(+''.

本标准适用于橡胶塑料工业使用的冷硬铸铁辊筒

!"#$ %%*)()*+)

摩托车轮胎胶囊反包成型机

本标准规定了摩托车轮胎胶囊反包成型机的术语和定义型号与基本参数要 求试验检验规则标志包装运输和贮存 本标准适用于成型摩托车轮胎的成型机0也适用于成型沙滩车轮胎的成型机

*+,- !)1).!"$! 硫化促进剂 2-3

本 标 准 规 定 了 $4!.亚 乙 基 硫 脲 简 称 硫 化 促 进 剂 2-3 的 要 求 试 验 方 *+,- !)1).$00!

法检验规则标志包装运输和贮存

本标准适用于以二硫化碳和乙二胺为主要原料反应制得的硫化促进剂 2-3

!"#$%&'()*$+),& 政策快递

橡胶塑料压延机标准

橡胶塑料压延机标准橡胶塑料压延机是一种用于加工橡胶和塑料的重要设备,其标准化对于保障生产质量、提高生产效率具有重要意义。

橡胶塑料压延机标准应该包括以下内容:一、设备结构标准橡胶塑料压延机的设备结构应符合国家相关标准,包括但不限于机架、辊子、传动系统、控制系统等部分的设计和制造要求。

设备结构应具有合理的布局和紧凑的结构,以确保设备稳定性和安全性。

二、性能指标标准橡胶塑料压延机的性能指标应符合国家相关标准,包括但不限于压延速度、压延厚度、压延均匀性等指标的要求。

设备在正常工作状态下应具有稳定的工作性能,确保产品的生产质量。

三、安全保护标准橡胶塑料压延机应配备完善的安全保护装置,包括但不限于防护罩、急停按钮、安全传感器等。

设备在工作过程中应能够有效地保护操作人员的安全,避免意外伤害的发生。

四、操作规程标准橡胶塑料压延机的操作规程应包括设备的启动、停止、调整、维护等方面的规定。

操作人员应按照规程进行操作,确保设备的正常运行和延长设备的使用寿命。

五、维护保养标准橡胶塑料压延机的维护保养标准应包括设备的日常维护、定期检查、故障排除等内容。

设备的维护保养工作应按照规定进行,确保设备的良好状态和稳定性能。

六、环境保护标准橡胶塑料压延机在使用过程中应符合国家相关环境保护标准,包括但不限于噪音、振动、废气等方面的要求。

设备在工作过程中应尽量减少对环境的影响,确保生产过程符合环保要求。

七、质量控制标准橡胶塑料压延机在生产过程中应符合产品质量控制标准,包括但不限于产品外观、尺寸精度、物理性能等方面的要求。

设备在生产过程中应能够确保产品质量达到国家相关标准要求。

总之,橡胶塑料压延机标准是保障设备质量和生产效率的重要依据,制定和执行标准对于提高设备制造水平和产品质量具有重要意义。

希望相关部门和企业能够严格执行相关标准,确保橡胶塑料压延机在生产过程中达到良好的工作状态,为行业发展做出积极贡献。

橡胶块联轴器 标准

橡胶块联轴器标准橡胶块联轴器是一种常用于传动系统的弹性联轴器,具有吸收震动、减小冲击、保护设备的特点。

本文将深入解析橡胶块联轴器的标准,包括其设计、选择、安装和维护等方面,以及在工业领域中的实际应用。

一、引言橡胶块联轴器作为一种弹性联轴器,广泛应用于工业传动系统中。

其独特的结构设计使其具有良好的吸震性能和柔性连接特性。

本文将围绕橡胶块联轴器的标准进行详细解析,旨在为工程师、设计师和使用者提供指导,使其更好地了解、选择和应用橡胶块联轴器。

二、橡胶块联轴器的标准体系国际标准:国际上常用的橡胶块联轴器标准包括ISO 9001(质量管理体系)和ISO 14691(弹性联轴器通用技术条件)等。

这些标准为橡胶块联轴器的设计、制造和使用提供了基准。

国家标准:不同国家也会制定橡胶块联轴器的国家标准,例如在中国,GB/T 10943-2014《弹性联轴器》就是该领域的国家标准,其中包含了橡胶块联轴器的相关规定。

三、橡胶块联轴器的设计与选择结构设计:根据标准,橡胶块联轴器的结构应考虑到其吸震性能、传动扭矩和轴向、径向的位移能力。

合理的结构设计是橡胶块联轴器能够有效工作的基础。

选型原则:在选择橡胶块联轴器时,需考虑传动功率、工作环境温度、轴向、径向偏差等因素。

标准中通常包含了选型方法和公式,用户可根据实际需求进行选择。

四、橡胶块联轴器的安装与维护安装要点:根据标准要求,橡胶块联轴器的安装需保证轴线对中、固定螺栓均匀拧紧,并注意联轴器的方向。

正确的安装是确保橡胶块联轴器正常运行的重要保障。

维护措施:标准中通常包含了橡胶块联轴器的日常维护方法和周期,用户需定期检查联轴器的工作状态,及时更换磨损的橡胶块,确保其性能稳定。

五、橡胶块联轴器的应用案例工程机械:橡胶块联轴器广泛应用于各类工程机械,如挖掘机、推土机等,其良好的吸震性能有助于减小设备振动,提高工作效率。

风力发电:在风力发电机组中,橡胶块联轴器被用于连接风机和发电机,其柔性连接特性有助于减小风机转速波动对发电机的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶机械标准精选(最新)

G9707《GB/T9707-2010密闭式炼胶机炼塑机》

G12783《GB/T12783-2000橡胶塑料机械产品型号编制方法》

G13579《GB/T13579-2008轮胎定型硫化机》

G22530《GB22530-2008橡胶塑料注射成型机安全要求》

G25155《GB/T25155-2010平板硫化机》

G25156《GB/T25156-2010橡胶塑料注射成型机通用技术条件》

G25157《GB/T25157-2010橡胶塑料注射成型机检测方法》

G25158《GB/T25158-2010轮胎动平衡试验机》

G25940《GB/T25940-2010定负荷国际橡胶硬度计》

G26502.2《GB/T26502.2-2011传动带成型机》

G26502.4《GB/T26502.4-2011同步带磨削机》

SJ11181《SJ/T11181-1998净化涂胶台通用规范》

SJ11183《SJ/T11183-1998匀胶设备通用规范》

HG2041《HG/T2041-2009橡胶厚度计技术条件》

HG2066《HG/T2066-2009旋转辊筒式磨耗机技术条件》

HG2068《HG/T2068-2009橡胶快速塑性计技术条件》

HG3119《HG/T3119-2006轮胎定型硫化机检测方法》

HG/T3222-2001V角带鼓式硫化机系列与基本参数

HG/T3224-2001实验用开放式炼胶机

HG/T3228-2001橡胶塑料机械涂漆通用技术条件

HG3230《HG/T3230-2009橡胶单螺杆挤出机检测方法》

HG/T3235-2006橡胶机械用气动二位四通滑阀

HG/T3236-2006橡胶机械用气动二位切断阀

HG/T3237-2006橡胶机械用自力式压力调节阀

HG3242《HG/T3242-2005橡胶门尼粘度计技术条件》

HG3243《HG/T3243-2005硫化橡胶拉伸应力松弛仪技术条件》

HG3708《HG/T3708~3710-2003橡胶测试仪器设备》

HG3800(合)《HG/T3800~3801-2005橡胶双螺杆挤出压片机及检测方法》HG21510《HG/T21510-2005橡胶工厂初步设计文件内容深度规定》3 NY262《NY/T262-2003天然橡胶初加工机械绉片机》

NY263《NY/T263-2003天然橡胶初加工机械锤磨机》

NY338《NY/T338-1998天然橡胶初加工机械:五合一压片机》

NY339《NY/T339-1998天然橡胶初加工机械:手摇压片机》

NY340《NY/T340-1998天然橡胶初加工机械:洗涤机》

NY460《NY/T460-2001天然橡胶初加工机械:干燥车》

NY461《NY/T461-2001天然橡胶初加工机械:螺旋式推进器》

NY462《NY/T462-2001天然橡胶初加工机械:燃油炉》。