滚珠丝杆的选型

滚珠丝杠选型计算经典版

滚珠丝杠选型计算经典版滚珠丝杠选型计算经典版一、引言滚珠丝杠广泛应用于机械传动中,通过滚珠和螺纹母摩擦作用,将旋转运动转换为直线运动。

滚珠丝杠选型计算是确定滚珠丝杠参数的重要环节,对机械传动系统的性能和寿命具有重要影响。

本文将详细介绍滚珠丝杠选型计算的步骤和方法。

二、滚珠丝杠选型计算的基本原理⑴滚珠丝杠的基本结构和工作原理在滚珠丝杠中,螺纹杠上有若干个弧形的凸台(滚珠槽),滚珠在这些凸台上滚动,菱形母材左右移动。

利用滚珠的滚动来代替螺纹对螺纹杠进行滑动的方式,实现快速、高效的转换。

⑵滚珠丝杠的选型因素滚珠丝杠的选型需要考虑以下因素:●载荷:确定滚珠丝杠承受载荷的类型和大小。

●转速:根据应用的要求,确定滚珠丝杠的最大转速。

●刚性:考虑滚珠丝杠在系统中的刚性要求。

●寿命:根据使用寿命要求,计算滚珠丝杠的寿命。

●尺寸:根据安装空间和系统要求,确定滚珠丝杠的尺寸。

三、滚珠丝杠选型计算的步骤⑴确定载荷根据机械传动系统的工作条件和负载特点,确定滚珠丝杠所承受的载荷类型和大小。

⑵计算滚珠丝杠的转速根据机械传动系统的要求和滚珠丝杠的工作条件,计算滚珠丝杠的最大转速。

⑶根据载荷和转速计算动载荷根据已知的载荷和转速,计算滚珠丝杠的动载荷,以确定有效载荷。

⑷确定滚珠丝杠的额定载荷根据滚珠丝杠的质量、尺寸和材料等参数,根据滚珠丝杠的额定载荷公式,计算滚珠丝杠的额定载荷。

⑸根据滚珠丝杠的额定载荷和动载荷计算载荷系数根据滚珠丝杠的额定载荷和动载荷,计算载荷系数,以确定滚珠丝杠的使用寿命。

⑹根据滚珠丝杠的使用寿命和工作条件选取滚珠丝杠类型根据滚珠丝杠的使用寿命和工作条件,选择适合的滚珠丝杠类型,包括直径、螺距、导程等参数。

⑺验证滚珠丝杠选型的合理性根据已选定的滚珠丝杠类型和参数,验证滚珠丝杠选型的合理性,包括滚珠丝杠的轴向刚度、刚性、动态特性等。

四、本文档涉及附件本文档涉及的附件详见附件列表:⒉滚珠丝杠承受载荷计算公式⒊滚珠丝杠额定载荷计算公式⒋滚珠丝杠使用寿命计算公式⒌滚珠丝杠选型参数参考表五、法律名词及注释⒈滚珠丝杠:一种利用滚珠在螺纹杠和螺纹母之间的滚动转动来实现机械传动的装置。

滚珠丝杠如何选型?这9个参数一定要多注意!

1、公称直径即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2、导程也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3、长度长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。

滚珠丝杠 选型

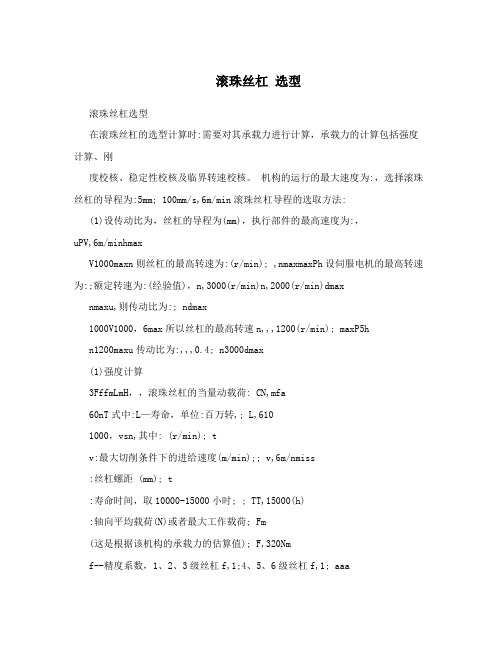

滚珠丝杠选型滚珠丝杠选型在滚珠丝杠的选型计算时:需要对其承载力进行计算,承载力的计算包括强度计算、刚度校核、稳定性校核及临界转速校核。

机构的运行的最大速度为:,选择滚珠丝杠的导程为:5mm; 100mm/s,6m/min滚珠丝杠导程的选取方法:(1)设传动比为,丝杠的导程为(mm),执行部件的最高速度为:,uPV,6m/minhmaxV1000maxn则丝杠的最高转速为:(r/min); ,nmaxmaxPh设伺服电机的最高转速为:;额定转速为:(经验值),n,3000(r/min)n,2000(r/min)dmaxnmaxu,则传动比为:; ndmax1000V1000,6max所以丝杠的最高转速n,,,1200(r/min); maxP5hn1200maxu传动比为:,,,0.4; n3000dmax(1)强度计算3FffmLmH,,滚珠丝杠的当量动载荷: CN,mfa60nT式中:L—寿命,单位:百万转,; L,6101000,vsn,其中: (r/min); tv:最大切削条件下的进给速度(m/min);; v,6m/nmiss:丝杠螺距 (mm); t:寿命时间,取10000-15000小时; ; TT,15000(h):轴向平均载荷(N)或者最大工作载荷; Fm(这是根据该机构的承载力的估算值); F,320Nmf--精度系数,1、2、3级丝杠f,1;4、5、6级丝杠f,1; aaa(等级越小,对精度的要求越高); ff--运转系数,=1.0-1.5,一般取1.2; ww f——硬度系数。

(设滚珠丝杠最硬的时候的值,); HRC,60f,1HHf,1(1,2,3的滚珠丝杠); af,1.2 ;(这里根据实际情况选取滚珠丝杠的精度为:2级); w; tmm,5100010006,,vsnr,,,1200(/min); t56060120015000nT,,; L,,,1080(百万转)661010带入动载荷计算公式:33Fff32010801.21,,,mLwH ; CN,,=3939.8mf1a从滚珠丝杠系列表中找出额定动载荷大于当量动载荷,并与其相近值,同时考虑刚度CCam要求,初选滚珠丝杠副的型号和有关参数。

丝杠选型计算

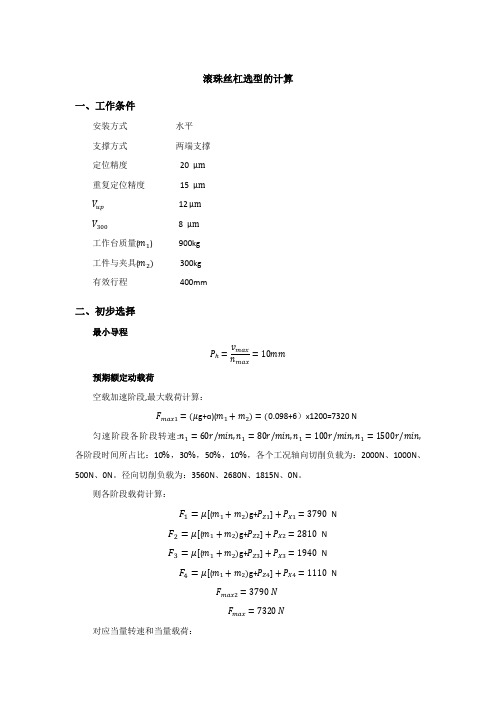

滚珠丝杠选型的计算一、工作条件安装方式水平支撑方式两端支撑定位精度20 μm重复定位精度15 μmV up12 μmV3008 μm工作台质量(m1) 900kg工件与夹具(m2)300kg有效行程400mm二、初步选择最小导程Pℎ=v maxn max=10mm预期额定动载荷空载加速阶段,最大载荷计算:F max1=(μg+ɑ)(m1+m2)=(0.098+6)x1200=7320 N匀速阶段各阶段转速:n1=60r/min,n1=80r/min,n1=100r/min,n1=1500r/min,各阶段时间所占比:10%,30%,50%,10%,各个工况轴向切削负载为:2000N、1000N、500N、0N。

径向切削负载为:3560N、2680N、1815N、0N。

则各阶段载荷计算:F1=μ[(m1+m2)g+P Z1]+P X1=3790NF2=μ[(m1+m2)g+P Z2]+P X2=2810NF3=μ[(m1+m2)g+P Z3]+P X3=1940NF4=μ[(m1+m2)g+P Z4]+P X4=1110NF max2=3790 NF max=7320 N对应当量转速和当量载荷:n m =n 1t 1100+n 2t 2100+n 3t 3100+n 4t 4100=230 r/min F m =√F 31N 1t 1100+F 32N 2t 2100+F 33N 3t 3100+F 34N 4t 4100n m3=8533 N 按照预期工作时间估计预期额定动载荷:C am =√60N m L ℎ3×F m f w 100f a f c=164124 N 取预期工作时间L ℎ=2000h0;载荷系数f w =1.3;精度系数f a =1;可靠性系数f c =0.44(可靠度取97%)按照最大负载估算预期额定动载荷:C am =f e F max =4.5×732=32940 N所以 C am =32940 N最小底径定位精度 20սmδm1=0.2×20=4 μm重复定位精度 10սmδm2=0.25×15=3.75 սm根据优化设计选型算法理论此时取最小值,因此最大允许轴向变形量为3.75սm 。

滚珠丝杠规格型号选型

滚珠丝杠规格型号选型1、确定定位精度2、通过马达及对速度的要求来确定丝杠导程3、查看螺母尺寸确定行程及相关丝杠轴端数据4、通过负载及速度分布(加减速)来确定平均轴向力和转速5、通过平均轴向力确定预压力6、预期寿命,轴向负荷,转速确定动额定负荷7、基本动额定负荷,导程,临界转速,DmN值限制确定丝杠外径及螺母形式8、外径,螺母,预压,负荷确定刚性(机台设计)9、环境温度,螺母总长确定热变及累积导程10、丝杠刚性,热变位确定预拉力11、机床最高速度,温升时间,丝杠规格确定马达驱动扭矩及规格滚珠丝杠副速选的基本原则种类的选择:目前滚珠丝杠副的性价比已经相当高,无特别大的载荷要求时,都选择滚珠丝杠副,它具有价格相对便宜,效率高,精度可选范围广、尺寸标准化安装方便等优点。

在精度要求不是太高时,通常选择冷轧滚珠丝杠副,以便降低成本;在精度要求高或载荷超过冷轧丝杠最大规格额定载荷时需选择磨制或旋铣滚珠丝杠副。

不管何类滚珠丝杠副,螺母的尺寸尽量在系列规格中选择,以降低成本缩短货期。

精度级别的选择:滚珠丝杠副在用于纯传动时,通常选用“T”类(即机械手册中提到的传动类),其精度级别一般可选“T5”级(周期偏差在1丝以下),“T7”级或“T10”级,其总长范围内偏差一般无要求(可不考虑加工时温差等对行程精度的影响,便于加工)。

因而,价格较低(建议选“T7”,且上述3种级别的价格差不大);在用于精密定位传动(有行程上的定位要求)时,则要选择“P”类(即机械手册中提到的定位类),精度级别要在“P1”、“P2”、“P3”、“P4”、“P5”级(精度依次降低),其中“P1”、“P2”级价格很贵,一般用于非常精密的工作母机或要求很高的场合,多数情况下开环使用(非母机),而“P3”、“P4”级在高精度机床中用得最多、最广,需要很高精度时一般加装光栅,需要较高精度时开环使用也很好,“P5”则使用大多数数控机床及其改造,如数控车,数控铣、镗,数控磨以及各种配合数控装置的传动机构,需要时也可加装光栅(因“5”级的“任意300mm行程的偏差为0.023”,且曲线平滑,在很多实际案例中,配合光栅效果非常好)。

滚珠丝杠选型

滚珠丝杠选型滚珠丝杠选型在滚珠丝杠的选型计算时: 需要对其承载力进行计算,承载力的计算包括强度计算、刚度校核、稳定性校核及临界转速校核。

机构的运行的最大速度为: ,选择滚珠丝杠的导程为:5mm; 100mm/s,6m/min 滚珠丝杠导程的选取方法:(1) 设传动比为,丝杠的导程为(mm),执行部件的最高速度为:,uPV,6m/minhmaxVlOOOmaxri则丝杠的最高转速为:(r/min); ,nmaxmaxPh 设伺服电机的最高转速为:; 额定转速为:( 经验值),n,3000(r/min)n,2000(r/min)dmaxnmaxu,贝U传动比为:;ndmax1OOOV1OOQ 6max所以丝杠的最高转速n,,,1200(r/min); maxP5hn 12OOmaxu传动比为:,,,O.4; n3OOOdmax(1) 强度计算3FffmLmH,滚珠丝杠的当量动载荷:CN,mfa6OnT式中:L —寿命,单位:百万转,;L,61O1OOO,vsn, 其中: (r/min); tv:最大切削条件下的进给速度(m/min);; v,6m/nmiss:丝杠螺距(mm); t:寿命时间,取1OOOO-15OOO 小时; ; TT,15OOO(h):轴向平均载荷(N)或者最大工作载荷;Fm( 这是根据该机构的承载力的估算值); F,32ONmf-- 精度系数,1、2、3级丝杠f,1;4 、5、6级丝杠f,1; aaa( 等级越小,对精度的要求越高); ff-- 运转系数,=1.0-1.5, 一般取1.2; wwf ——硬度系数。

( 设滚珠丝杠最硬的时候的值,); HRC,60f,1HHf,1(1 ,2,3的滚珠丝杠); af,1.2 ;( 这里根据实际情况选取滚珠丝杠的精度为:2 级); w; tmm,5100010006,,vsnr,,,1200(/min); t56060120015000nT,,; L,,,1080( 百万转)661010带入动载荷计算公式:33Fff32010801.21 ,,,mLwH ; CN,,=3939.8mf1a从滚珠丝杠系列表中找出额定动载荷大于当量动载荷,并与其相近值,同时考虑刚度CCam要求,初选滚珠丝杠副的型号和有关参数。

滚珠丝杆的选型方法

3、微进给可能 滚珠丝杠副因为是利用滚珠运动,所以开启力矩极小,不会出现滑动运动那样旳爬行 现象,能保证明现精确旳微进给。

◆构成:主要由丝杆、螺母、滚珠和循环器、迷宫式密封 圈、油孔等构成。 ◆工作原理:在丝杆和螺母上加工有弧行螺旋槽,当它们 套装在一起时便形成螺旋滚道,并在滚道内装满滚珠。而 滚珠则沿滚道滚动,并经循环器作周而复始旳循环运动。 循环器两端还起挡珠旳作用,以防滚珠沿滚道掉出。

特点:

◆传动效率高:机械效率可高达92%~98%。 ◆摩擦力小:主要是用滚珠旳滚动替代了一般丝杆螺母副

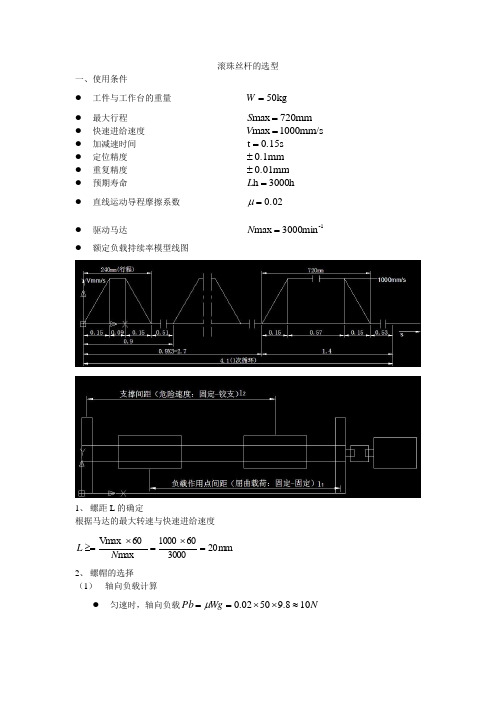

1.设定螺距(L) 根据马达旳最大转速与迅速进给速度

1.设定螺距(L) 根据马达旳最大转速与迅速进给速度

设备中心专业知识系列教材(三)

(2)螺帽旳选择:

2.螺帽旳选择 (1)所需基本动额定负载与允许转速(DmN值) 各动作模式下轴向负载旳计算

各动作模式1次循环所需旳时间(s)

动作模式

加速 匀速 减速 总共所需时间

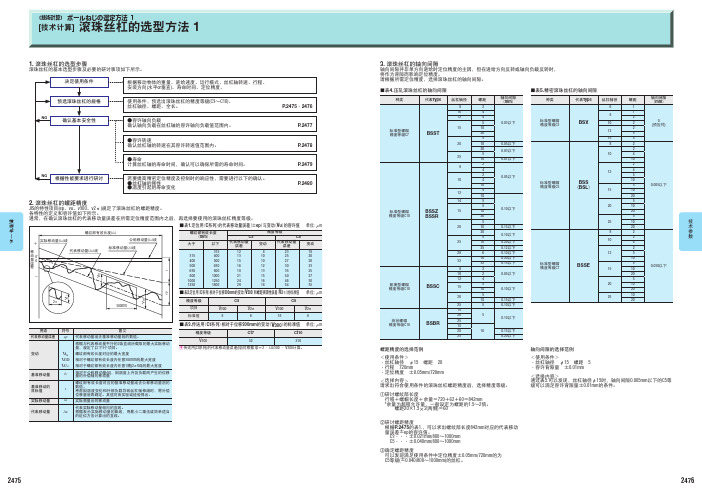

参照misumi选型范例

misumi参照范例: (1).规格确认

设备中心专业知识系列教材(三)

1.选择型号:BSS; 2.选择丝杆外径:15; 3.选择精度等级:C7; 4.选择螺距:10

misumi参照范例: (2).尺寸确认

设备中心专业知识系列教材(三)

misumi参照范例: (3).追加工确认

◎滚珠丝杠是工具机和精密机械上最常使用旳传动元 件,其主要功能是将旋转运动转换成线性运动,或将 扭矩转换成轴向反覆作用力,同步兼具高精度、可逆 性和高效率旳特点。

滚珠丝杆选型要点

滚珠丝杆选型要点滚珠丝杆是一种常见的传动装置,广泛应用于机械设备中。

选型滚珠丝杆时,需要考虑多个要点,以确保选择合适的规格和型号。

本文将从滚珠丝杆的负载能力、转动精度、速度要求、环境适应性以及可靠性等方面介绍滚珠丝杆选型的要点。

滚珠丝杆的负载能力是选型的关键要点之一。

负载能力取决于滚珠丝杆的直径、螺距以及滚珠数量等因素。

一般来说,直径较大、螺距较小、滚珠数量多的滚珠丝杆具有更高的负载能力。

在选型时,要根据实际应用中所承受的最大负载确定所需的负载能力,并选择相应的规格。

转动精度也是选型的重要要点之一。

滚珠丝杆的转动精度直接影响到机械设备的定位精度和运动平稳性。

一般来说,转动精度越高的滚珠丝杆,定位精度和运动平稳性就越好。

因此,在选型时,要根据实际应用中对转动精度的要求,选择适当的滚珠丝杆型号。

第三,速度要求是滚珠丝杆选型的重要考虑因素之一。

滚珠丝杆的速度受到滚珠丝杆直径、螺距以及润滑方式等因素的影响。

一般来说,直径较大、螺距较小的滚珠丝杆具有较高的速度能力。

此外,滚珠丝杆的润滑方式也会影响其速度能力。

在选型时,要根据实际应用中对速度的要求,选择合适的滚珠丝杆规格。

第四,滚珠丝杆的环境适应性也是选型要点之一。

滚珠丝杆在使用过程中会受到环境的影响,如温度、湿度、腐蚀性介质等。

因此,在选型时要考虑滚珠丝杆的材料和表面处理方式,以确保其能够适应特定的工作环境。

可靠性是滚珠丝杆选型的重要考虑因素之一。

滚珠丝杆的可靠性取决于其制造工艺、材料质量以及润滑方式等因素。

在选型时,要选择具有良好品质和可靠性的滚珠丝杆,以确保其在长期使用过程中能够保持稳定的性能和寿命。

滚珠丝杆选型要点包括负载能力、转动精度、速度要求、环境适应性以及可靠性等方面。

在选型时,需要根据实际应用中的需求,综合考虑这些要点,并选择合适的规格和型号。

通过合理选型,可以确保滚珠丝杆在机械设备中发挥良好的传动效果,提高设备的工作效率和可靠性。

滚珠丝杆的选型和计算

滚珠丝杆的选型和计算滚珠丝杆是一种常用的传动装置,广泛应用于工业领域。

在选择和计算滚珠丝杆时,需要考虑多个因素,包括负载要求、速度要求、精度要求等。

本文将从滚珠丝杆的选型和计算两个方面进行详细介绍。

一、滚珠丝杆的选型1. 负载要求:滚珠丝杆的选型首先需要考虑负载要求。

根据负载的大小和方向,可以确定所需滚珠丝杆的直径和材料。

一般来说,负载越大,所选用的滚珠丝杆直径应越大,材料应选择强度高、刚性好的材料,如优质合金钢等。

2. 速度要求:滚珠丝杆的选型还需要考虑速度要求。

速度较高时,需要选择高精度的滚珠丝杆,并配备合适的润滑系统,以提供良好的润滑和冷却效果,确保滚珠丝杆的正常运行。

3. 精度要求:根据应用的精度要求,选择相应等级的滚珠丝杆。

一般来说,滚珠丝杆的精度等级分为C0、C3、C5等级,精度越高,所选用的滚珠丝杆成本也越高。

因此,在选型时需要根据具体应用需求进行权衡,实现性价比最优。

二、滚珠丝杆的计算滚珠丝杆的计算是为了确定其工作参数,以保证滚珠丝杆的正常运行。

主要包括以下几个方面的计算:1. 负载计算:根据所需负载的大小和方向,计算滚珠丝杆的额定负荷。

额定负荷是指滚珠丝杆能够承受的最大负荷,一般以动载荷为参考。

根据负载的大小、方向和工作条件等参数,可以参考滚珠丝杆的选型手册或使用相关计算公式进行计算。

2. 速度计算:根据应用的速度要求,计算滚珠丝杆的额定速度和临界转速。

额定速度是指滚珠丝杆能够正常运行的最大速度,临界转速是指滚珠丝杆在高速运转时可能出现的共振现象。

根据滚珠丝杆的直径、材料和润滑条件等参数,可以使用相关计算公式进行速度计算。

3. 功率计算:根据所需负载和速度,计算滚珠丝杆所需的功率。

功率是指滚珠丝杆传递的能量,需要根据负载和速度等参数进行计算。

根据滚珠丝杆的选型手册或使用相关计算公式,可以计算出所需功率。

4. 寿命计算:根据滚珠丝杆的工作条件和使用环境,计算滚珠丝杆的寿命。

寿命是指滚珠丝杆在正常工作条件下可以使用的时间或循环次数。

滚珠丝杠的选型方法

滚珠丝杠的选型方法1.滚珠丝杠的螺距精度<使用条件>丝杆轴径螺距行程定位精度<选择>螺纹部分长度=行程+螺帽长度+余量余量为超程允许量,一般设定为螺距的1.5~2倍根据螺纹部分长度求出对应的代表移动量误差±e P2.滚珠丝杠的轴向间隙<使用条件>丝杠轴径螺距容许背隙量<选择>相应精度等级3.容许轴向负载容许轴向负载是指相对于可能使丝杠轴发生屈曲的负载,确保其安全性的负载。

施加于丝杠轴的最大轴向负载需小于容许轴向负载。

可用下式计算也可以通过容许轴向负载线图确认。

容许轴向负载(P)式中P:容许轴向负载(N):负载作用点间距(mm)E:杨氏模量()I:丝杠轴螺纹内径截面的最小惯性矩(mm4)d:丝杠轴螺纹内径(mm)α:安全系数=0.5必须根据所要求的安全状况进一步提高安全系数4.容许转速滚珠丝杠的转速取决于必要的进给速度和滚珠丝杠的螺距,且需小于容许转速。

需从转轴的危险速度和螺母内部循环滚珠的极限转速DmN值这两个方面对容许转速进行探讨。

危险速度滚珠丝杠的容许转速小于与丝杠轴固有振动一致的危险速度的80%。

可以通过下式计算或容许转速线图简单确认容许转速(min-1)式中:支撑间距(mm)fa:安全系数=0.8E:杨氏模量I:丝杠轴螺纹内径截面的最小惯性矩(mm4)d:丝杠轴螺纹内径(mm):比重()A:丝杠轴螺纹内径截面积(mm2)DmN值螺帽内部的钢珠公转速度变大时,产生的冲击力会损伤循环部。

该极限值即为DmN值。

精密滚珠丝杠压轧滚珠丝杠式中Dm:丝杠轴外径(mm)+A值-15.寿命指滚珠滚动面或任一滚珠因交变应力而产生疲劳,直至开始产生剥落现象时的总旋转次数、时间、距离。

滚珠丝杠的寿命可以通过基本动额定负载进行计算,计算公式如下:寿命时间(Lh)小时式中:寿命时间(小时)C:基本动额定负载(N):轴向平均负载(N):平均转速(min-1):运行系数无冲击的静态运行1.0~1.2正常运行1.2~1.5伴随有冲击的运动1.5~2.0基本动额定负载:C指一组相同的滚珠丝杠运转时,其中90%未发生剥落,旋转寿命达到100万次时的轴向负载。

滚珠丝杆电机选型计算公式

滚珠丝杆电机选型计算公式

一、滚珠丝杆相关参数。

1. 负载力(F)计算。

- 垂直方向负载:如果滚珠丝杆用于垂直方向运动,需要考虑负载的重力。

F = mg+F_f,其中m是负载质量(kg),g = 9.81m/s²是重力加速度,F_f是摩擦力。

- 水平方向负载:F = F_f+F_a,其中F_a是加速力。

加速力F_a = ma,a是加速度(m/s²)。

摩擦力F_f=μ N,对于滚珠丝杆,摩擦系数μ较小,N是正压力(在水平方向时N = mg)。

2. 丝杆导程(P)

- 导程是丝杆旋转一周,螺母移动的距离,单位为mm。

3. 丝杆效率(eta)

- 滚珠丝杆的效率较高,一般在90% - 95%之间,可根据丝杆的质量和类型取值。

二、电机选型计算公式。

1. 扭矩(T)计算。

- 根据能量守恒原理,电机输出的扭矩转化为丝杆的轴向力来推动负载运动。

T=(F× P)/(2πeta),其中F是负载力(N),P是丝杆导程(m),eta是丝杆效率。

2. 转速(n)计算。

- 电机转速n与丝杆的线速度v有关。

n=(v)/(P),其中v是负载的线速度(mm/s),P是丝杆导程(mm)。

3. 电机功率(P_m)计算。

- P_m=(T× n)/(9550),其中T是扭矩(N·m),n是转速(r/min),9550是一个换算系数。

在实际电机选型时,还需要考虑电机的过载能力、工作环境、精度要求等因素,并且所选电机的额定扭矩和额定转速应大于计算得到的数值,以确保系统稳定可靠地运行。

滚珠丝杠选型计算

滚珠丝杠的选型计算第一节、滚珠丝杠的主要尺寸参数公称直径(do):指滚珠丝杠与螺纹滚道在理论角接触状态时包络滚珠球心的圆柱直径基本导程(ph):指滚珠螺母相对于滚珠丝杠旋转一周时的行程。

行程:转动滚珠丝杠或螺母时,滚珠丝杠或滚珠螺母的轴向位移。

第一节、滚珠丝杠计算中的基本参数1、容许轴向载荷丝杠轴的挫曲载荷(P1)丝杠轴的容许拉伸压缩负荷(P2)2、容许转速丝杠轴的危险速度(N1);DN值(N2);3、静态安全系数(fs)4、滚珠丝杠的寿命额定寿命(总转数L)工作时间寿命(Lh)运行距离寿命(Ls)第一节、滚珠丝杠的选型流程流程选型案例高速搬送装置(水平使用)1、选择条件:工作台质量:m1=60kg 工件质量:m2=20kg 行程长度:ls=1000mm 最大速度:Vmax=1m/s 加速时间:t1=0.15s 减速时间:t2=0.15s每分钟往返次数:n=8min-1 无效行程:0.15mm定位精度:±0.3mm/1000mm(从单向进行定位)反复定位精度:±0.1mm导向面上的摩擦系数:u=0.003最小进给量:s=0.02mm/脉冲希望寿命时间:3000h导向面的阻力:f=15N(无负荷时)驱动马达:AC伺服马达、额定转速:3000min-1减速机:无(直接)A=1二选择项目:2、丝杠轴直径3、导程4、螺母型号5、精度6、轴向间隙7、丝杠轴支撑方式8、驱动马达三、导程精度与轴向间隙的选择:导程精度的选择:为了得出定位精度±0.3mm/1000mm:导程精度必须选择±0.09mm/300mm以上参照B15-20表1,滚珠丝杆的精度等级选择为:C7(运行距离误差:±0.05mm/300mm)因精度等级C7既有轧制滚珠丝杆,又有精密滚珠丝杆,因此选择价格低廉的轧制滚珠丝杆。

2)、轴向间隙的选择:为了满足0.15mm的无效行程的要求,必须选择轴向间隙在0.15mm以下的滚珠丝杠。

滚珠丝杆的选型

滚珠丝杆的选型一、使用条件● 工件与工作台的重量 kg 50=W ● 最大行程 720mm max =S ● 快速进给速度 1000mm/s max =V ● 加减速时间 0.15s t = ● 定位精度 0.1m m ± ● 重复精度 0.01mm ± ●预期寿命h 3000h =L● 直线运动导程摩擦系数 0.02=μ● 驱动马达 1-min 3000max =N ● 额定负载持续率模型线图1、 螺距L 的确定根据马达的最大转速与快速进给速度mm 203000601000max 60Vmax =⨯=⨯≥=N L2、 螺帽的选择(1) 轴向负载计算● 匀速时,轴向负载N Wg Pb 108.95002.0≈⨯⨯==μ● 加速时,加速度233/67.61015.010010max s m t V ≈⨯=⨯=--α 轴向负载N Wg W Pa 3438.95002.067.650≈⨯⨯+⨯=+=μα ● 减速时,轴向负载N Wg W Pc 3248.95002.067.650≈⨯⨯-⨯=-=μα (2) 各运行模式1次循环的运行时间(3) 各运行模式下轴向负载、转速、运行时间轴向平均负载N t N t N t N t N P t N P t N P Pm 25031332211333323321131=⎪⎪⎭⎫⎝⎛++++= (5) 平均负载计算 平均转速1321332211min 2118-=++++=t t t t N t N t N Nm(6) 所需基本动额定负载 1) 净运行适用寿命L h01次循环4.01s 中运行时间为2.04s ,因此,预期寿命扣除停机时间后的净运行使用寿命h L L h h 149271.404.2)(0=⎪⎭⎫⎝⎛⨯=预期寿命 2) 所需基本动额定负载N fw Pm Nm L C h 37002.12501021181492760)1060(3163160=⨯⨯⎪⎭⎫⎝⎛⨯⨯=⨯⨯= Lh :寿命时间hC :基本动额定负载N Pm :轴向平均负载N Nm :平均转速min -1 fw :运行系数无冲击的静态运行 fw=1.0-1.2 正常运行 fw=1.2-1.5 伴随有冲击的运动 fw=1.5-2.0 (7) 滚珠丝杆的预选选择满足螺距20、基本动额定负载3700N 的滚珠丝杠BSS1520。

滚珠丝杠及步进电机选型计算

滚珠丝杠及步进电机选型计算滚珠丝杠及步进电机是机械传动和控制领域中常用的元件,用于实现精确的线性运动和位置控制。

本文将以滚珠丝杠及步进电机选型计算为主题,介绍选型时需要考虑的关键因素和计算方法。

滚珠丝杠是一种将旋转运动转化为直线运动的装置,由滚珠和螺纹母组成。

它具有高精度、高刚性、高效率等优点,在机床、自动化设备和机器人等领域得到广泛应用。

在选型时,需要考虑以下几个关键因素:1. 载荷:滚珠丝杠的选型首先需要根据实际应用中的载荷大小来确定。

载荷分为动载荷和静载荷,动载荷是指滚珠丝杠在工作过程中所承受的力或力矩,静载荷是指滚珠丝杠在停止工作时所承受的力或力矩。

根据载荷大小,可以选择合适的滚珠丝杠规格和型号。

2. 长度:滚珠丝杠的长度也是选型时需要考虑的因素之一。

长度越长,滚珠丝杠的刚性越差,对于要求较高的应用,需要选择较短的滚珠丝杠。

3. 精度:根据实际应用的要求,选择滚珠丝杠的精度等级。

滚珠丝杠的精度等级一般分为C0、C1、C2、C3和C5等级,精度等级越高,滚珠丝杠的定位精度越高。

4. 回程间隙:回程间隙是指滚珠丝杠在反向运动时,螺纹母与滚珠之间的间隙。

回程间隙越小,滚珠丝杠的反向定位精度越高,但回程间隙过小也会增加滚珠丝杠的摩擦力和磨损。

步进电机是一种以固定步进角度进行控制的电机,具有精确的位置控制和良好的低速性能。

在选择步进电机时,需要考虑以下几个关键因素:1. 步距角:步距角是指步进电机每次转动的角度。

根据实际应用要求和精度要求,选择合适的步距角。

一般步距角常用的有 1.8度和0.9度。

2. 额定电流:额定电流是指步进电机在正常工作状态下所需的电流。

根据实际负载要求和控制器能力,选择合适的额定电流。

额定电流过大会导致步进电机过热,额定电流过小会导致步进电机失去力矩。

3. 驱动方式:步进电机的驱动方式有两相驱动和三相驱动两种。

两相驱动步进电机结构简单、成本低,适用于低速和较小负载的应用;三相驱动步进电机具有较高的动态性能和负载能力,适用于高速和较大负载的应用。

滚珠丝杠选型计算公式

滚珠丝杠选型计算公式好的,以下是为您生成的文章:咱先来说说滚珠丝杠这玩意儿,它在好多机械装置里可都是关键角色。

比如说那些需要精确移动和定位的设备,像数控机床啦、自动化生产线啥的,滚珠丝杠的作用那可大了去了。

要选对滚珠丝杠,就得靠那些计算公式。

咱先瞅瞅负载和寿命的计算。

想象一下你有一台小型的自动化设备,每次运行都要精准地移动一个小零件,这时候负载就包括了零件的重量、移动过程中的摩擦力等等。

计算负载的时候,咱得把各种力都考虑进去。

就像你推一个装满东西的小车,不仅要克服车上东西的重量,还得对付地面的摩擦力。

而在滚珠丝杠里,这些力都得细细算清楚。

比如说,有个垂直方向移动的装置,那负载就得把物体的重力、加速度产生的力都加起来。

再来说说寿命计算。

这就好比你买双鞋,总得想想能穿多久吧。

滚珠丝杠也一样,得知道它能正常工作多少个来回。

这里面就涉及到很多因素啦,像运行速度、负载大小、工作环境的温度湿度等等。

给您说个我之前遇到的事儿。

有一次,我们厂里要改造一条生产线,其中就涉及到滚珠丝杠的选型。

我和几个同事就开始各种计算,那叫一个头疼。

尤其是在算负载的时候,因为这生产线要加工的产品种类挺多,每个产品的重量和加工时的受力情况都不一样。

我们几个拿着笔和纸,在那反复琢磨,一会儿查资料,一会儿讨论,忙得不亦乐乎。

好不容易把负载算清楚了,又开始算寿命。

这可更复杂了,得考虑每天的工作时长、运行速度的变化。

最后算出来的结果,发现最初选的那款滚珠丝杠不太合适,寿命达不到要求。

没办法,只能重新选型,又折腾了好一阵。

接着说滚珠丝杠选型里的导程计算。

导程就像是它走一步的距离,这可得根据设备的精度要求和速度要求来定。

要是导程选大了,精度可能就不够;选小了,速度又上不去。

还有丝杠直径的选择。

这就像挑一根柱子,太细了撑不住,太粗了又浪费。

得根据负载大小、安装空间等因素来综合考虑。

总之,滚珠丝杠的选型计算公式那可真是一个都不能马虎。

每一个数据的计算都关系到整个设备的性能和稳定性。

滚珠丝杆选型要点

滚珠丝杆选型要点滚珠丝杆选型是机械设计中非常重要的一个环节,不仅关系到机械的使用寿命、精度,还会影响机械的整体性能。

以下是滚珠丝杆选型的要点及注意事项。

一、使用情况的分析1.1 设定机器所需的推力。

1.2 设定每次运行的运动距离。

1.3 采用直线导轨情况下,设定的工作速度。

1.4 设定工作周期、工作机器的重量和工作方向。

1.5 经过以上分析后,就可计算出所需滚珠丝杆的直径、丝距和导程等数据。

二、选择滑块和联轴器2.1 滑块的直径要选择合适大小,能够承受机械所需的推力,但是不宜太大,以免消耗不必要的能量。

2.2 选择适当的联轴器,可以有效的避免机械运行过程中的摩擦损失和滚珠丝杆的变形。

三、滚珠丝杆的直径和丝距的选择3.1 不同精度和负载下,滚珠丝杆选用不同的直径和丝距。

3.2 直径越大,越能够承受大负载;丝距越小,越能够提高机械运行的精度和速度。

四、选用适当的导向方式4.1 选用合适的导向方式,能够有效地避免机械运动过程中出现的偏差和偏转,提高机械运行的精度和有效工作时间。

4.2 导向方式分为滚动式和滑动式,根据机械的不同情况确定采用何种导向方式。

五、选择合适的滚珠丝杆制造材料5.1 滚珠丝杆的制造材料很多,如合金钢、不锈钢等,根据机械的实际情况选择合适的材料。

5.2 在短时间内最大负载、高速运动和较高温度等不同环境下,不同材料的力学性能和热量承受能力也是不同的,要进行综合考虑。

以上就是滚珠丝杆选型的要点及注意事项,选型时要注意的几个方面。

在实际设计中,还需要根据不同机械的不同使用情况,进行不同的选择和调整。

滚珠丝杠选型方法

■表3.传送用(Ct系列)相对于位移300mm的变动(V300)的标准值 单位: Om

精度等级

Ct7

Ct10

V300

52

210

E传送用(Ct系列)的代表移动量误差(ep)可根据 ep=2 · Lu/300 · V300计算。

C3 代表移动量

误差

12 13 15 16

精度等级

变动

C5 代表移动量

误差

8

23

10

25

10

27

12

30

变动

18 20 20 23

t

630

800

18

13

35

25

-

800

1000

21

15

40

27

1000

1250

24

16

46

30

1250

1600

29

18

54

35

ep

■表2.定位用(C系列)相对于位移300mm的变动(V300)和螺距周期性误差(V2π)的标准值 单位: Om

12

5

10

0.20以下

32

32

0.15以下

8

2

标准型螺帽 精度等级C7

BSSE

15

10

5

0.030以下

10

10

2

0.05以下

20

12

4

5

紧凑型螺帽 精度等级C10

BSSC

15

5

10

0.10以下

20

10

滚珠丝杠的选型

选型:滚珠丝杠的选型过程中对滚珠丝杠本身需要注意的主要参数如下--1---公称直径。

即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2---导程(1010) (1313)。

也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3---长度(4m)(5m)。

长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

滚珠丝杠的选型方法

滚珠丝杠的选型方法滚珠丝杠的选型范例1.设定螺距(L)根据马达的最大转速与快速进给速度2.计算基本动额定负载范例所需基本动额定负载与容许转速(DmN值)的各动作模式下的轴向负载的计算A.加速时轴向负载(Pa)=Wα+μWg≈343(N)(g:重力加速度9.8m/s2)B.匀速时轴向负载(Pb)=μWg≈10(N)C.减速时轴向负载(Pc)=Wα-μWg≈324(N)各动作模式1次循环所需的时间(s)动作模式 A B C 总共所需时间使用时间0.60 0.84 0.60 2.04螺距为20时的负载条件动作模式 A B C轴向负载343N 10N 324N转速1500min−1 3000min−1 1500min−1所需时间比率29.4% 41.2% 29.4%根据负载条件计算轴向平均负载(Pm)与平均转速(Nm)(P.2800①、②)时,Pm=250(N)Nm=2118(min-1)计算所需基本动额定负载(C)根据预期寿命,扣除停机时间后的净运行使用寿命(Lho)为将运行系数fw=1.2代入P.2800③的变形公式中,可得根据P.554~的说明,选择合适的滚珠丝杠,结果为BSS1520。

接下来看作为容许转速的DmN值(P.2800④),容许值DmN≤70000以下时,DmN=15.8×3000=47400,处在容许值范围内,因此在该尺寸条件下继续进行下述研讨。

3.容许屈曲载荷危险速度研讨丝杠轴全长(L)与危险速度(Nc)、屈曲载荷(Pk)L=最大行程+螺帽长度+余量+两个末端尺寸=720+62+60+78=920(mm)下面就屈曲载荷(容许轴向负载)进行研讨,设负载作用点间距ℓ1=820,从P.2800⑥、⑦可得Pk=7220(N)充分满足使用条件。

设支撑间距ℓ2=790,根据P.2800⑤(固定-支撑),计算危险速度,可得Pk=7220(N) 说明危险速度满足使用条件。

设支撑间距ℓ2=790,根据P.2800⑤(固定-支撑),计算危险速度,可得Nc=3024(min-1)说明危险速度满足使用条件。

滚珠丝杆选型技巧

滚珠丝杆选型技巧滚珠丝杆选型,这事儿就像找对象一样,得精挑细选。

咱先说这负载大小。

这就好比你要搬家,得知道自己有多少东西要搬,是一个小箱子呢,还是一屋子的家具。

如果负载小,你选个小规格的滚珠丝杆可能就够用了,就像你搬个小箱子,找个力气小点儿的人也能行。

可要是负载大,你要是选个小规格的,那就好比让个小孩去扛一袋大米,根本干不了这活儿。

你得根据实际要承受的重量去选择合适的滚珠丝杆,不然它在工作的时候就会累得气喘吁吁,也就是容易损坏。

再讲讲精度要求。

这精度啊,就像厨师做菜放盐,多一点少一点那味道可就差远了。

要是你的设备对精度要求特别高,比如说制造精密仪器的设备,那你就得选精度等级高的滚珠丝杆,这就如同找个经验丰富的老厨师来掌勺,肯定不会把菜的味道搞砸。

要是精度要求没那么高,像一些普通的简单机械,你选个一般精度的滚珠丝杆也能凑合,就像自己在家随便炒个菜,盐放得不是那么精准,也能吃,不过肯定和高级餐厅的菜没法比。

行程长度也不能忽视。

这行程长度就像你跑步的距离。

如果你的设备只需要滚珠丝杆移动一小段距离,就像你在小区里跑个几十米,那选择短行程的滚珠丝杆就行。

但要是设备需要滚珠丝杆移动很长的距离,就像跑马拉松,你要是选个短行程的,那肯定不够用啊。

所以要根据设备的实际运动行程来确定滚珠丝杆的行程长度。

还有速度要求。

速度就像汽车的时速。

如果你的设备需要滚珠丝杆快速运转,就像跑车在高速上飞驰,那你就得选能承受高速运转的滚珠丝杆。

要是速度慢,就像老爷车慢慢悠悠地开,对滚珠丝杆的速度要求就没那么高。

你可不能让一个只适合慢跑的人去参加百米冲刺,同理,也不能让一个只能低速运转的滚珠丝杆去干高速的活儿。

导程这个因素也很关键。

导程有点像楼梯的台阶间距。

导程大呢,就像台阶间距大,你一步能跨得远,滚珠丝杆转一圈,螺母移动的距离就长,速度可能就快,但是呢,扭矩可能就小些。

导程小呢,就像小间距的台阶,每步走得近,转一圈螺母移动距离短,速度可能慢些,不过扭矩可能大些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚珠丝杆的选型

一、使用条件

● 工件与工作台的重量 kg 50=W ● 最大行程 720mm max =S ● 快速进给速度 1000mm/s max =V ● 加减速时间 0.15s t = ● 定位精度 0.1m m ± ● 重复精度 0.01mm ± ●

预期寿命

h 3000h =L

● 直线运动导程摩擦系数 0.02=μ

● 驱动马达 1

-min 3000

max =N ● 额定负载持续率模型线图

1、 螺距L 的确定

根据马达的最大转速与快速进给速度

mm 203000

60

1000max 60Vmax =⨯=⨯≥=

N L

2、 螺帽的选择

(1) 轴向负载计算

● 匀速时,轴向负载N Wg Pb 108.95002.0≈⨯⨯==μ

● 加速时,加速度233/67.61015

.0100

10max s m t V ≈⨯=⨯=

--α 轴向负载N Wg W Pa 3438.95002.067.650≈⨯⨯+⨯=+=μα ● 减速时,轴向负载N Wg W Pc 3248.95002.067.650≈⨯⨯-⨯=-=μα (2) 各运行模式1次循环的运行时间

(3) 各运行模式下轴向负载、转速、运行时间

轴向平均负载N t N t N t N t N P t N P t N P Pm 2503

13

32211333

3233

2113

1=⎪⎪⎭

⎫

⎝⎛++++= (5) 平均负载计算 平均转速13

213

32211min 2118-=++++=

t t t t N t N t N Nm

(6) 所需基本动额定负载 1) 净运行适用寿命L h0

1次循环4.01s 中运行时间为2.04s ,因此,预期寿命扣除停机时间后的净运行使用寿命

h L L h h 14927

1.404.2)(0=⎪⎭

⎫

⎝⎛⨯=预期寿命 2) 所需基本动额定负载

N fw Pm Nm L C h 37002.12501021181492760)1060(

3

16

3

1

60=⨯⨯⎪⎭

⎫

⎝⎛⨯⨯=⨯⨯= Lh :寿命时间h

C :基本动额定负载N Pm :轴向平均负载N Nm :平均转速min -1 fw :运行系数

无冲击的静态运行 fw=1.0-1.2 正常运行 fw=1.2-1.5 伴随有冲击的运动 fw=1.5-2.0 (7) 滚珠丝杆的预选

选择满足螺距20、基本动额定负载3700N 的滚珠丝杠BSS1520。

3、 精度设计

(1) 精度等级与轴向间隙

满足定位精度±0.1/720mm 的代表移动量误差±ep0.040/800-1000mm 的精度等级C5,因此BSS1520满足使用条件。

4、 丝杆轴的选择 (1) 丝杠轴全长

丝杠轴全长L=最大行程+螺帽长度+余量+轴端尺寸(铰支侧、固定侧),因此, 最大行程:720mm 螺帽长度:62mm

余 量:螺距X1.5=60mm 轴端尺寸:72

丝杠轴全长mm L 914726062720=+++= 余量为超程允许量,一般设定为螺距的1.5-2倍 螺距mm 60)(25.120=⨯⨯两侧 (2) 容许轴向负载

负载作用点间距mm 8201= ,容许轴向负载P 为

N d m P 3660108205.1210104

2

44

24

=⨯⨯=⨯=

最大轴向负载343N 小于容许轴向负载3660N ,因此满足使用条件。

(3) 容许转速

支撑间距为790mm ,容许转速Nc 为

1

72

4min 3024107905.121.15102

-=⨯⨯=⨯= d g

Nc 最高转速3000min -1小于容许转速3024min -1,因此满足使用条件。

此外,容许转速极限值

()70000

+

⨯

=最高转速

丝杠轴外径A

DmN

值

=

⨯

47400

8.

3000

=

15≤

因此满足使用条件

5、选型结果

综上所述,适用的滚珠丝杠型号为BSS1520-914。