旋流分离器在石油化工中的应用.

动态旋流器在海上采油平台除泥砂的应用

表 2 电脱 黑水 除泥 砂 实验 结果

T b. Ex rm e tr s l fr movngs n r m a 2 pei n e uto e i a d fo bl c wa e l cr c l a k t re e t i a l y

d n m o e f c f r am e t o e o a dr m o e e ce c n r s u e o lta do t t Ac o d n ee p rme td t , t o cu e h a dr m o ee e t f y a , f t e t n s n s n e v f in y a d p e s r fi e n u l . c r i gt t x e i n a a i c n l d ste s n e v f c e o t d i n e o h o

谢 日彬 , 一 ,李 峰

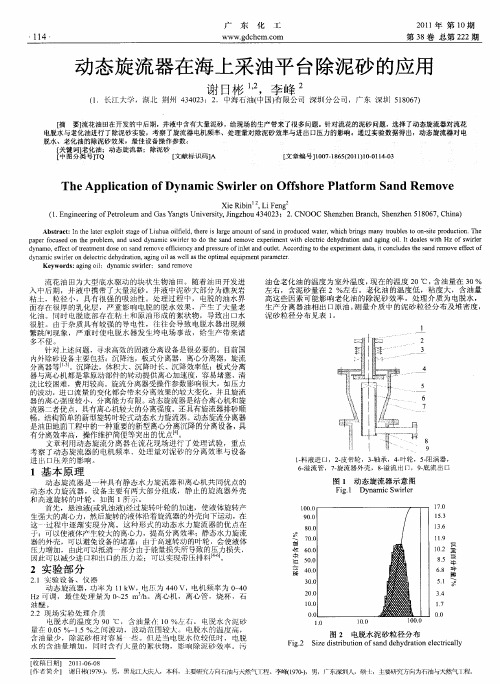

[ 要】 摘 流花 油 田在开 发的 中后期 ,井 液 中含 有 大量泥 砂 ,给现场 的 生产带 来 了很多 问题 。针对 流花 的泥 砂 问题,选q T ̄态 旋流 器对流 花 l ! 电脱水 与老化 油进 行 了除泥砂 实验 ,考 察 了旋流 器 电机 频 率、处 理量对 除泥 砂效 率与 进 出 圈压 力的 影响 。通过 实验 数据 得 出,动 态旋 流器对 电 脱水 、老 化油 的除泥 砂效 果 ,最 佳设 备操作 参数 。

Ab t a t I h ae x l i sa e o u u i ed t ee i lr ea u to a d i r d c d wa e, sr c : n t e ltre p o t tg fLih ao l l , h r s a g mo n f n p o u e t r wh c rn sma y to blst n st r d ci n T e i f s n ih b i g n u e o o - i p o u t . h r e o p p rf c s d o h r b e a e o u e n te p o lm,a d u e y a c s r rt o t e s n e v x e i n t lcrc d h d ai n a d a i g o l I d a e t f s r r n s d d n mi wi e o d h a d r mo e e p rme twi ee ti e y r t n gn i t e l swi Hz o wi e l h o . h l

旋流分离技术研究及其应用

万方数据万方数据第5期蒋明虎:旋流分离技术研究及其应用左右,水中含油质量浓度降到2000mg/L以下;水出口再经一级旋流处理后,含油质量浓度可降到1000mg/L以下.同常规工艺流程相比,采用旋流分离设备实现中转站提前放水,可节约一次性投资,并且每年可节约耗电费用.同时,由于设备占地面积小及联合站处理工艺的简化,还可节省土地资源,产生显著的经济效益和社会效益[29。

.该技术成果已在大庆油田的7座中转站获得推广应用(见图2),每年处理采出液的规模达1150万t,累计可为油田创造经济效益6000余万元.在井下分离方面,如采用预分离旋流器与双流泵相图2水力旋流器在油田采出液预分离方面的应用配合,可直接在井下对采出液进行处理,使其含水率由90%以上降到50%~80%,在降低原油地面处理成本的同时,也简化了油田地面水处理工艺及设备[31-3引.随着采出液含水率的不断提高,实施井下旋流分离及同井注采工艺将成为油田未来稳产的一个主要方向.2.1.3相关配套技术在研究中,探讨旋流分离技术在应用中需要注意和考虑的问题[34|,并对油田含油污水处理系统工艺及配套设备开展研究,包括聚结、增压方式、工艺方案设计及不同处理介质条件等[35-43].增压方式的选择对旋流处理效果产生较强的影响.容积式泵对于避免油滴的二次乳化有很好的作用,有利于保证旋流分离的高效性,但是成本高、处理量相对较小,因此在满足处理指标的情况下,尽量采用离心泵等常规增压泵.其次,通过采用合理的聚结设备可在一定范围内适当加大油珠粒径,保证旋流分离效果.另外,旋流分离设备的高效应用还取决于与油田生产工艺的合理配合,包括处理介质的特性、前后工艺设备的衔接等.2.1.4含聚污水处理在20世纪90年代,开展了针对聚合物驱油田含油污水旋流处理的前期研究工作[44_46|,为后期大庆油田三次采油中地面水处理工艺提供借鉴和技术支持.同时,针对含聚污水难处理等问题,加大了对其他类型旋流分离设备的研究力度,如动态旋流器H6-6引、复合式旋流器[63.6们等.对这些新结构旋流器的研究,拓宽了研究思路和旋流器应用领域,为不同应用提供更多的选择.2.1.5气携式旋流分离为改善油水分离效果,开展气携式旋流分离技术研究,即:将气体引入旋流器中,以一定的方式形成微小气泡,小油滴通过与气泡的结合构成油/气复合体,使其“粒径”增大、与水之间的密度差加大,以提高油水分离效率(见图3);研究气体对旋流设备压力特性的影响[70_7¨、不同注气方式[72_753及微孔材料等[76-8妇对油水旋流分离效果的影响,并开展相应的现场试验研究[82|.研究结果表明,通过合理的结构设计和操作运行参数的选取,气携式旋流器可有效提高旋流分离效果.2.1.6旋流分离机理及流场特性图3气携式水力旋流器实验在实验及现场试验过程中,通过理论分析及LDA激光测速技术,研究了旋流器内部压力场[83-96]、速度场‘87-983及其变化规律.采用计算流体动力学(CFD)分析软件FLUENT,对旋流器的压力分布、速度分布、相浓度分布等开展研究嘲_105],并有效地应用在旋流器结构优化设计和操作参数优化等方面.2.2细颗粒处理旋流分离技术随着油田开发的不断深入,同时某些地层胶结疏松,生产压差过大,导致采出液的含砂量逐年增加.采出液的大量含砂对地面集输设备造成极大的损害,在油田地面处理工艺中,通常采用重力沉降式装置进行除砂,这种工艺方式简单、可靠,但占地面积大、处理时间长.万方数据·103·大庆石油学院学报第34卷2010年旋流器早期的研究和应用就是在固一液分离方面,但其处理介质的密度差和固体颗粒粒径比较大,用在油田除砂方面并不适合.同常规除砂处理相比,细颗粒的分离难度相对大得多.为此,开展针对细颗粒杂质旋流处理的研究工作E106--1083.结合油田的实际特点,开发并设计相应的用于细颗粒杂质处理的水力旋流器结构.通过实验研究,对其结构参数和操作参数进行优选.与卧螺式离心机配合,实现油田污水处理系统中沉降(细颗粒)污泥杂质的旋流浓缩和离心脱水稠化[109_113].其研究成果已经在大庆油田的多座中转站获得推广应用(见图4),解决了油田生产中面临的实际问题.该研究为细颗粒分离水力旋流器在油田的推广应用奠定了基础.(a)旋流污泥处理设备(b)浓鲡及稠化后的污泥照片图4用于细颗粒杂质处理的水力旋流器及应用2.3气一液旋流分离技术在油田采出液中存在压力变化或溶解气,在地面处理工艺中进行气液分离是一个重要的工艺环节.通过采用常规旋流器结构及优化设计的新型旋流器结构,开展关于气液分离的理论分析与实验研究[114-120|,认为相对于油一水两相分离,气体和液体之间的密度差比较大,容易分离,但要实现高效分离,需要在结构设计和运行参数优化方面进行研究.在研究过程中,注重旋流流场特性与分离性能相结合,通过流场分析与结构优化,开发出高效的气液旋流分离结构(见图5),可实现气体的完全分离(即底流图5气一液旋流分离器结构优化设计中的气相浓度分布云图出液口中气体零排放).此项技术已在我国某项海洋工程现场试验中获得成功.2.4其他方面制造材料的选择是关系到旋流器的使用寿命及制造成本的重要因素之一[121|.针对采用玻璃钢、聚胺酯、不锈钢、普通碳钢及工业陶瓷等材料加工旋流器的设计和制造问题,与相关厂家开展技术合作,开发出多种样机.目前聚胺酯和不锈钢水力旋流器已形成产品,技术也较为成熟.同时,对特殊结构入口流道的加工型式也做了较为深入的研究[122|.人们一般认为保持流量稳定性是保证旋流器高效分离的必要条件,认为流量的不稳定(如断续流、脉动流等)将使旋流器的分离效率降低.通过研究,掌握了脉动流条件下旋流器的分离特性和能耗特性的变万方数据·104·第5期蒋明虎:旋流分离技术研究及其应用化规律及其特点[78’123.124|.结果发现,在一定的条件下,流量的脉动对改善旋流分离效果有时还会起到一定的积极作用,同时其能耗增大的幅度也有限.为探索新型旋流器结构,对旋滤器[12朝和尾管过滤式旋流器‘82’1263等开展相应的实验研究,同时也分析了可在油田及相关行业推广应用的其他离心式分离器[127-128],如螺旋管分离器等.针对油田采出液的脱气和除砂,开发出脱气除砂一体化水力旋流器(见图6),实验效果较为理想,但还需要通过现场试验进一步优化其结构和参数,为简化油田工艺、降低地面工艺能耗提供借鉴.通过近20a的研究,东北石油大学对旋流分离技术研究有了更为深入的认识,取得一些研究成果,也获得10余项国家发明专利和实用新型专利.3结束语图6脱气除砂一体化三相分离旋流器实验样机随着化工设备向高效节能和多功能化的方向发展,开发出一机多能的化工新装置已成为21世纪的技术发展方向[129-”引,水力旋流器也因此出现了一些新的结构形式.这些新型旋流器的设计开发对于拓宽思路、改进旋流分离性能、提高旋流分离技术水平将发挥积极的促进作用.水力旋流器的结构虽然并不复杂,但其分离性能在很大程度上受所处理介质特性的影响,因此针对不同应用场合和条件,必须有针对性地开展研究.旋流分离技术虽然得以长足发展,但在其技术发展过程中有许多技术难题仍需加以解决.该项技术的主要研究方向:(1)借助理论分析、CFD模拟分析和实验研究手段,研究开发出高效低耗的旋流器产品,进一步扩大旋流器的应用范围,提高其经济效益;(2)设计新型旋流器,进一步改善对低密度差细颗粒混合介质的处理能力,研究将旋流器用于高黏度介质处理的可行性;(3)设计开发高效的脱气/除砂、脱气/除油或除砂/除油一体化三相分离旋流器,以减少投资,简化工艺、提高处理功效;(4)突破水力旋流器用于井下采出液处理(油一水分离、气一液分离等)的相关设备及工艺技术难关,为高含水后期油田开发提供强有力的技术支持;(5)进一步开展旋流处理配套工艺及其技术研究,包括破乳、聚结、低剪切增压及其工艺系统的反馈控制技术等;(6)在旋流分离技术研究的基础上,开发设计其他离心式机械分离设备.参考文献:[1]蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨;哈尔滨工业大学出版社,2000.[2]贺杰,蒋明虎.水力旋流器[M].北京:石油工业出版社,1996.[3]赵立新,李枫.离心分离技术[M].哈尔滨:东北林业大学出版社,2006.[4]SvarovskyL.Hydroeyc|ones[M].London:Holt,RinehartandWinstonLtd,1984.[5]ThewM.T,ColmanDA,CorncyDR.Hydrocyclonesforoil/waterseparation[c].Proe.Intl.Conf.onHydrocyelones,paper11,143,BHRA,1980.[6]康万利,董喜贵.三次采油化学原理[M].北京:化学工业出版社,1997.[7]贺杰,蒋明虎,宋华.新型油水分离装置一一水力旋流器试验[J].石油机械,1993,21(12):26—29.[8]蒋明虎,贺杰,宋华.油水分离用水力旋流器性能的试验研究[J].工业水处理,1994,14(3):24—26.[93蒋明虎,贺杰,赵立新.油水分离用水力旋流器的模拟试验[J].石油机械,1994,22(5):15—17.[10]赵立新,王尊策,李枫,等.水力旋流器的结构类型口].石油机械,2000,28(增刊):198--200.·105·万方数据万方数据万方数据万方数据万方数据旋流分离技术研究及其应用作者:蒋明虎, JIANG Ming-hu作者单位:东北石油大学,黑龙江,大庆,163318刊名:大庆石油学院学报英文刊名:JOURNAL OF DAQING PETROLEUM INSTITUTE年,卷(期):2010,34(5)本文链接:/Periodical_dqsyxyxb201005018.aspx。

旋流分离器原理

旋流分离器原理旋流分离器是一种常用的固液分离设备,它利用离心力和液体的旋转运动原理,将悬浮在液体中的固体颗粒分离出来。

本文将介绍旋流分离器的原理及其应用。

旋流分离器的工作原理是利用旋流作用和离心力对固液混合物进行分离。

在旋流分离器中,混合物通过进料口进入设备,并在设备内部形成旋转流体。

这种旋转流体会产生离心力,使固体颗粒向设备壁面方向移动。

在旋流分离器中,液体和固体颗粒的分离是通过不同的物理性质实现的。

由于固体颗粒的质量较大,受到离心力的作用,它们会沿着设备壁面向下沉积。

而液体则会沿着设备的中心轴线上升,并通过溢流口排出。

这样,固体颗粒和液体就被有效地分离开来。

旋流分离器的分离效果受到多个因素的影响,包括进料流量、旋流分离器的尺寸和形状、固液混合物的性质等。

进料流量的增加会影响旋流分离器内部的涡流形成和运动速度,从而影响分离效果。

旋流分离器的尺寸和形状也会影响离心力的大小和分离效果。

此外,固液混合物的粒径和密度也会对分离效果产生影响。

旋流分离器在工业生产中有着广泛的应用。

它通常被用于固液分离、液体精细过滤、颗粒物质分类等方面。

例如,在石油工业中,旋流分离器被广泛应用于原油中固体颗粒的分离,以减少对后续处理设备的损坏。

在化工生产中,旋流分离器可以用于颗粒物质的分类和液体的精细过滤,以提高产品质量。

此外,旋流分离器还可以用于废水处理、液体废料的回收等方面。

旋流分离器是一种常用的固液分离设备,它利用旋流作用和离心力对固液混合物进行分离。

它具有结构简单、操作方便、分离效果好等优点,在工业生产中有着广泛的应用前景。

通过不断改进和优化,旋流分离器的性能和分离效果将得到进一步提升,为工业生产提供更好的技术支持。

高效油气水三相分离器在油田中的应用

高效油气水三相分离器在油田中的应用高效油气水三相分离器(也称为三相分离器或三相旋流器)是一种在油田中广泛应用的设备,用于将油井产出的混合液体(包括原油、天然气和水)进行有效地分离和处理。

这种设备具有高效、节能、可靠的特点,在提高石油开采效率和降低生产成本方面具有重要意义。

下面将从三个方面介绍高效油气水三相分离器在油田中的应用。

一、原理及结构高效油气水三相分离器主要基于多相流旋流原理,通过采用特殊结构的分离器内部装置,将混合液体进行快速离心分离。

分离器内部通常由入口管、旋流器、分离室、出口管和底部排液管等组成。

当混合液体进入分离器后,通过入口管进入旋流器,在旋流器内形成涡流,使得液体发生离心分离。

由于原油密度较大,会沉积在分离器的底部,形成一层沉积物。

而天然气由于密度较小,会在分离器的中心部分上升,最终通过出口管排出。

水在中间位置,沉降在原油底部,并通过底部排液管排出。

二、应用领域1. 油田采油:高效油气水三相分离器的首要应用领域是油田的采油过程。

在油井产出时,原油会与天然气和水混合在一起,三相分离器可以将这三种物质有效地分离开来,保证原油的纯度,减少水和气体的占比,提高原油的产量和质量。

通过分离器的连续运行,可以减少沉积物对生产设备和管道的损害,延长设备的使用寿命。

2. 天然气处理:三相分离器也广泛应用于天然气处理过程中。

在天然气采集和输送过程中,常常伴随着水和油的混合液体。

通过使用高效油气水三相分离器,可以将这些混合液体进行有效分离,提高天然气的纯度和生产效率。

三相分离器还能很好地控制工艺流程中的冲击和液位波动,保护后续设备的正常运行。

3. 污水处理:高效油气水三相分离器也可应用于污水处理领域。

在石油开采和化工工业中,常常产生大量的含油废水。

通过使用三相分离器,可以将其中的原油和其他固体杂质有效地分离,减少水中的污染物含量,提高废水处理效率,达到环保要求。

三、优势和前景1. 高效节能:相较于传统的物理化学分离方法,高效油气水三相分离器具有分离效率高、设备体积小、能耗低的特点。

旋流油水分离器工作原理

旋流油水分离器工作原理旋流油水分离器的结构一般由圆筒形的分离器和进口管、油口和水口组成。

混合液通过进口管进入分离器,并在分离器内呈螺旋状流动。

在分离器内部,混合液会发生两种运动,即轴向流动和旋转运动。

轴向流动是指混合液由进口管沿着轴向进入分离器,并沿分离器的轴向流动。

旋转运动是指混合液在分离器内沿着圆筒壁产生一个旋转的涡流。

在旋流油水分离器中,油与水的密度不同,会产生不同的离心力。

由于油的密度较小,离心力较小,因此油会在分离器中心处沿着轴向流动,通过油口排出。

而水的密度较大,离心力较大,会沿着圆筒壁向外流动,通过水口排出。

通过这种方式,混合液中的油和水可以得到有效分离。

1.离心力作用:在旋流油水分离器中,混合液通过进口管进入分离器,并在分离器内发生旋转运动。

由于油和水的密度不同,会产生不同的离心力。

油的离心力较小,在旋转过程中会向中心部分运动。

水的离心力较大,在旋转过程中会向外部运动。

这种离心力的作用下,油和水可以分离出来。

2.涡流效应:当混合液旋转运动时,由于离心力的作用,会产生一个涡流,即旋转的涡流。

这个涡流可以加强分离效果。

在涡流中,油和水可以通过不同的运动路径分离开来。

油在涡流中由内部向外部运动,最终从油口排出。

水在涡流中由外部向内部运动,最终从水口排出。

3.分离效果:利用离心力和涡流效应,旋流油水分离器可以实现有效的油水分离。

由于油和水的密度差异,它们会在分离器中分别沿着不同的路径流动,从而实现分离。

同时,分离器的结构设计可以使涡流更加稳定,从而提高分离效果。

综上所述,旋流油水分离器是利用离心力和涡流效应对混合液进行油水分离的设备。

通过离心力的作用和涡流的产生,油和水可以在分离器中分别沿着不同的路径流动,从而实现有效的分离。

旋流油水分离器具有结构简单、操作方便、分离效果好等优点,广泛应用于石油、化工、环保等领域。

旋流分离技术在污水处理中的应用

旋流分离技术在污水处理中的应用黑龙江省佳木斯生态环境监测中心黑龙江省佳木斯市154000摘要:旋流分离器(简称旋流器)的发明、应用已有约一个半世纪了。

开始,只用于选矿过程中的固液分离和固固分离,分级,后来发展到固气分离,液气分离等。

这种旋流分离器被用于石油工业中的产出水除油,取得了满意的效果。

在液液分离研究过程中,先是轻分散相液体的分离(如油污水脱油),再是重分散相液体的分离(如油品脱水)。

虽然旋流分离技术在液液分离方面的应用要晚得多,但已显示出了其体积小、快速、高效、连续操作等方面的优越性,特别是用于轻分散相液体的分离,其牛顿效率非固液分离能比。

关键词:旋流分离技术;污水处理;应用;前言:为了除去原油中的水分和无机盐,往往要采用原油电脱盐装置对原油进行处理,原油中的主要无机盐有氯化钠、氯化镁、氯化钙等,水存在于油中或者以乳化状态呈现出来,因此要想完全除去它们往往需要不断地进行技术改进,而旋流分离技术能够较好地做到这一点。

一、旋流分离器基本结构、工作特点及原理1 基本结构及工作原理。

旋流分离技术的主要设备是旋流分离器,其是一种能够利用离心沉降原理,分理出污水中不同密度物质的机械设备。

其主要构成有一个分离仓、入口、出口。

分离仓有圆柱形、锥形等多种形态,在实际的生产应用过程中,在入口的形态方面往往使用单入口或双入口,入口和分离仓之间的连接也可以分为切向和渐开两种入口。

出口一般应用固定在旋流分离器两端的轴向出口,溢流口在进料口的一侧,另一侧为底流口,在旋流分离器工作时,将溢流口作为排油口,底流口作为排水口使用。

2.工作特点。

在进行污水处理时,电脱盐污水首先从分离器的切向入口流入,在分离器内部进行高速的离心运动,产生离心场,使密度较大的水离子被甩向四周壁上,再从底流口排除,密度较小的油粒子则向中心移动并从溢流口排除,从而达到油水分离目的。

在使用旋流分离器处理污水的过程中,分离效率和油滴的粒径密切相关,当油滴粒径在60μm 以上时,分离效率可以达到99%,但当油滴粒径小于10μm 时,分离效率只能达到50% 左右,因此旋流分离器往往用于大粒径的浮油、散油的回收,减小浮渣量。

FPSO油一水旋流分离器模拟分析及应用研究

引文:罗佳琪,宋扬,张洪政,等.FPSO油-水旋流分离器模拟分析及应用研究*[J].石油石化节能与计量,2023,13(12):1-6.LUO Jiaqi,SONG Yang,ZHANG Hongzheng,et al.Research on the simulation analysis and application of FPSO oil-water swirl separator*[J].Energy Conservation and Measurement in Petroleum&Petrochemical Industry,2023,13(12):1-6.FPSO油-水旋流分离器模拟分析及应用研究*罗佳琪1宋扬1张洪政1乔英云2(1.南通中远海运船务工程有限公司/启东中远海运海洋工程有限公司;2.中国石油大学(华东)化学化工学院)摘要:旋流分离器因其紧凑高效在海上平台污水处理单元中被广泛应用。

基于巴西某海上油田的污水实况,根据该油田FPSO的污水处理工艺及设计特点,通过对比分析常见的几种含油污水处理方法,并运用FLUENT软件,建立油-水旋流器几何模型,研究旋流分离器内部流场分布特性,综合分析分离性能随来液流速的变化规律。

根据运行工况,当旋流器入口流速为3m/s时,分离效率低于70%,分离效果不理想;当入口流速为7m/s时,分离效率高于90%,分离后污水含油质量浓度低于100mg/L。

流速过高时,分离效率下降,这是由于流速过大,导致油滴破裂,甚至加剧乳化。

这一规律可为今后海上平台污水处理工艺设计提供参考。

在实际运用时,应根据油田污水性质、实际环境要求、油滴变形破裂及能耗,选择合适的处理工艺及最优的入口流速。

关键词:FPSO;污水处理工艺;旋流分离器;油水分离;入口流速DOI:10.3969/j.issn.2095-1493.2023.12.001Research on the simulation analysis and application of FPSO oil-water swirl separator*LUO Jiaqi1,SONG Yang1,ZHANG Hongzheng1,QIAO Yingyun21COSCO Shipping Shipyard&Engineering Co.,Ltd.(Nantong)/COSCO Shipping OffshoreEngineering Co.,Ltd.(Qidong)2Chemistry and Chemical Engineering,China University of Petroleum(East China)Abstract:The swirl separators have been widely used in offshore platform sewage treatment units be-cause of their compact efficiency.Based on the sewage situation of an offshore oilfield in Brazil,ac-cording to the sewage treatment process and design characteristics of the FPSO in oilfield,the geomet-ric model of oil-water swirl separator is established by comparing and analyzing several common oily sewage treatment methods and using the software of FLUENT.In addition,through studying the in-ternal distribution characteristics of swirl separator,the separation performance with the flow rate of in-coming liquid is analyzed comprehensively.According to the operating conditions,when the inlet flow rate of the cyclone is3m/s,the separation efficiency is less than70%,and the separation effect is not ideal.When the inlet flow rate is7m/s,the separation efficiency is higher than90%,and the oil content of the separated sewage is less than100mg/L.When the flow rate is too high,the separation efficiency will be decreased,which is because the flow rate is too large,resulting in oil droplet rup-ture,and even intensified emulsification.The rule will be provided reference for the future design of offshore platform sewage treatment process.In the actual application,the appropriate treatment pro-cess and optimized inlet flow rate should be selected according to the properties of sewage,actual envi-ronmental requirements,oil droplet rupture deformation and energy consumption.Keywords:FPSO;sewage treatment process;swirl separator;oil-water separation;inlet flow rate第一作者简介:罗佳琪,硕士研究生,2021年毕业于西南石油大学(油气储运工程专业),从事FPSO工艺设计,,1号,226200。

旋流器应用场景

旋转的魔力:旋流器的应用场景旋流器作为一种重要的分离设备,在很多行业都有着广泛的应用,其优异的性能受到了众多企业和客户的青睐。

接下来我们来介绍旋流

器在不同领域中的具体应用场景。

1. 石油工业

在石油工业中,旋流器被广泛应用于油水分离和气液分离过程中。

其体积小、分离效果好、操作简单等特点,使其成为石油平台上的重

要设备之一。

比如在油田上,常设置旋流器将油井产出的含杂质油气

进行分离,提取出高品质的原油和干净的天然气。

2. 食品工业

旋流器在食品工业生产过程中的应用也非常广泛。

比如在乳品加

工和水果汁加工过程中,使用旋流器能够将杂质和不可溶性物质从液

态中分离出来,提高产品质量和安全性。

另外,旋流器在啤酒生产和

酿酒等领域中的应用,也能帮助企业生产出高品质的饮品。

3. 医药工业

旋流器在医药工业中也有着广泛的应用。

比如旋流器可以被用于

提取中药中有效成分,将其中的无用成分和杂质去除掉,从而获得高

纯度的药品成分,提高药品的效果和安全性。

4. 矿业

在矿山中,旋流器可以被用于将含矿泥浆中的物质进行分离,从而提取出有价值的矿物资源。

同时,在传统的矿产分离中,常常使用低效的物理分离技术,而旋流器能够更加高效、快速地实现矿物的选别,提高企业的生产效率和经济收益。

总的来说,旋流器在工业领域中的应用越来越广泛,成为了不可或缺的设备之一。

企业在选择旋流器时,需要根据自己的实际生产需求和要求,选择适合自己的型号和规格,以达到最佳的生产效果和经济效益。

含油污水的有效处理工艺

含油污水的有效处理工艺摘要:当油田开发到中后期,会有大量的含油污水产生,只有充分利用含油污水处理技术,才能有效地保护油田的利益。

对含油污水进行有效处理后得到的水源也可以再次用作油田注水水源。

处理技术的应用主要是检测含油量和悬浮颗粒含量。

当处理后的水质达到注水标准时,可以通过注水的方式将水注入地层。

油田含油污水的有效处理,实现了水的循环利用,提高了油井的产能。

关键词:油田;含油污水;处理工艺1 油田含油污水的概述在油田开采过程中,会提取出水和油的混合物,相当于油层的流体,即油田含油废水。

它含有许多杂质,包括油滴形状和悬浮物质,对环境有害,需要有效处理,否则会对环境造成很大的危害。

有关工作人员需对其中所含有毒有害物质进行处理,避免进一步污染环境。

油田含油废水的处理涉及到进一步的水油分离,可以循环利用,有效避免废水排放对环境造成污染。

在处理油田含油废水时,选择沉淀池处理方法,将含油废水均匀放置在沉淀池中,通过油水密度差实现油水分离。

通过过滤含油废水,将悬浮颗粒过滤掉,处理后的水可以继续利用,确保水质达到一定的标准和要求。

处理后的水还可以循环利用,降低油田开采成本,有效保证油田生产效率。

油田含油废水中含有油和悬浮颗粒。

在第三阶段的开采中,含油废水中还含有大量的聚合物,使含油废水更难处理,这直接影响了石油的开发。

含油废水如果不经过处理排放,将对环境产生重大的负面影响,不利于人们的身体健康。

因此,需要采用有效的工艺技术进行处理。

只有保证处理后的水质达到一定的排放要求,才能进行排放和回注。

在油田生产过程中,可以实现含油废水处理后用水的应用,进一步实现循环利用,实现废水回用,进一步优化资源配置。

2 含油污水处理工艺技术2.1 含油污水除油技术含油污水包括浮油、分散油、乳化油等。

含油污水的处理需要去除直径较大的固体颗粒。

良好的处理技术不仅不会浪费油品,还能有效避免含油污水堵塞油藏孔隙。

用于处理含油污水的方法也多种多样,可以通过物理方法和化学方法进行处理。

旋流过滤器在油田集输中的实际应用

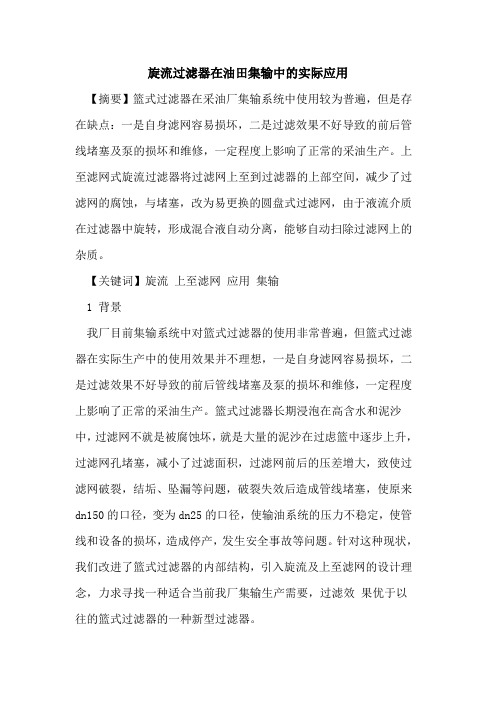

旋流过滤器在油田集输中的实际应用【摘要】篮式过滤器在采油厂集输系统中使用较为普遍,但是存在缺点:一是自身滤网容易损坏,二是过滤效果不好导致的前后管线堵塞及泵的损坏和维修,一定程度上影响了正常的采油生产。

上至滤网式旋流过滤器将过滤网上至到过滤器的上部空间,减少了过滤网的腐蚀,与堵塞,改为易更换的圆盘式过滤网,由于液流介质在过滤器中旋转,形成混合液自动分离,能够自动扫除过滤网上的杂质。

【关键词】旋流上至滤网应用集输1 背景我厂目前集输系统中对篮式过滤器的使用非常普遍,但篮式过滤器在实际生产中的使用效果并不理想,一是自身滤网容易损坏,二是过滤效果不好导致的前后管线堵塞及泵的损坏和维修,一定程度上影响了正常的采油生产。

篮式过滤器长期浸泡在高含水和泥沙中,过滤网不就是被腐蚀坏,就是大量的泥沙在过虑篮中逐步上升,过滤网孔堵塞,减小了过滤面积,过滤网前后的压差增大,致使过滤网破裂,结垢、坠漏等问题,破裂失效后造成管线堵塞,使原来dn150的口径,变为dn25的口径,使输油系统的压力不稳定,使管线和设备的损坏,造成停产,发生安全事故等问题。

针对这种现状,我们改进了篮式过滤器的内部结构,引入旋流及上至滤网的设计理念,力求寻找一种适合当前我厂集输生产需要,过滤效果优于以往的篮式过滤器的一种新型过滤器。

旋流式过滤器广泛应用于冶金、电力、化工、石化、炼油、食品、矿产、水处理、造纸等领域,国内外主要集中在旋流过滤器的研究,对于上至式过滤网研究和实践应用很少,特别是对于上至式过滤网和旋流过滤器的组合应用更少。

2 原理采用旋流,将混输液流在过滤器内形成漩涡状流动。

过滤器上半部分空间窄,旋流速度大(增加动能的作用),在离心力的作用下,混合液体被分离成泥沙流动层,污水流动层,原油流动层,天然气层。

比重大的泥沙在最外层,紧贴过滤器内壁,碰撞桶壁的泥沙速度会降下来,有一小部分挂附在内壁上,大部分向下旋流到下部较大的空间沉降,由于下半部分空间逐渐变宽,旋流速度也逐渐变慢,在重力作用下泥沙逐渐沉降于过滤器底部,通过下侧部的定期排放的大口径排污阀,排放到站内地下的污水罐内。

旋流油水分离器的原理和优点

旋流油水分离器的原理和优点引言在油气开采、油品储运、化工生产等过程中,液体经过多个阶段时可能出现液体中含有少量的油,这时需要将油和水分离。

传统的油水分离技术一般包括重力分离、过滤分离、离心分离等方式。

这些传统方法虽然有很好的效果,但是随着工业技术的进步,越来越多的行业开始使用旋流油水分离器,这是因为旋流油水分离器具有独特的工作原理和明显的优点。

原理旋流分离器是一种基于旋转流动原理的分离设备,根据牛顿第二定律,液体内部的机械摩擦作用会使流体在圆管内形成旋流,沿着管子轴线流动。

当液体经过旋流器内部的导流板后,液体被强制旋转,使液体产生离心力,而油水分子之间的密度不同,理论上,油分子的离心力要大于水分子的离心力,所以液体在旋转后,部分油水分子由于惯性和离心力的作用被甩到离心器壁上。

在旋流分离器的中心形成一股涡流,根据涡流原理,涡流中心的压强比较小,涡流外侧的压强比较大,使得颗粒向涡流中心移动,分离出来的液体通过旋流器中央的出口排出,而甩在离心器壁上的油滴由于自重逐渐下沉,沿着壁面慢慢流动,并在壁面上形成一层油膜。

分离出的油水可以通过一定方案排出。

优点旋流油水分离器的工作原理非常简单,但是它却具备很多优点:产品稳定性好传统的油水分离器通常使用机械过滤器或者化学分离等基本上都存在一定的缺陷,二者都可能对液体产品产生负面影响,而旋流油水分离器在分离过程中,并不会对液体产品产生任何损害或者污染,保证产品的稳定性。

分离效率高旋流油水分离器的本质是通过旋流将油滴甩到壁面形成一层油膜进行分离,这种方式比重力分离或者过滤分离的效率要高得多,而且旋流油水分离器的分离效率可以通过旋流器直径和涡流强度的变化进行调节。

配置灵活旋流油水分离器适合在各种生产场景中使用,它可以作为单独的分离设备安装,也可以与其他设备组合使用,例如与分离塔、分离柜等设备配套,可以满足各种生产过程中的需要。

占地面积小传统的油水分离器设备一般比较大,占用较大的空间,其繁琐的操作过程也会对场地造成影响,而旋流油水分离器的体积较小,占用的空间也较小,可以在场地利用方面更加灵活,其操作过程也相对简单快捷。

旋流分离技术的现状与应用前景

旋流分离技术的现状与应用前景袁惠新X曾艺忠杨中锋(江南大学)(华北油田采油五厂)摘要在简述了液液旋流分离器的基本结构和工作原理及特点的基础上,介绍了旋流分离技术用于油污水处理、原油或其他油品脱水、液化气脱胺等方面的研究与发展现状,并展望了旋流分离技术在液液分离过程中的应用前景。

关键词旋流分离器旋流分离技术油水分离含油污水处理油品脱水中图分类号TQ05118+4文献标识码A文章编号0254-6094(2002)06-0359-05旋流分离器(简称旋流器)的发明、应用已有约一个半世纪了。

开始,只用于选矿过程中的固液分离和固固分离-分级,后来发展到固气分离,液气分离等。

到20世纪80年代末,这种旋流分离器被用于石油工业中的产出水除油,取得了满意的效果。

在液液分离研究过程中,先是轻分散相液体的分离(如油污水脱油),再是重分散相液体的分离(如油品脱水)。

虽然旋流分离技术在液液分离方面的应用要晚得多,但已显示出了其体积小、快速、高效、连续操作等方面的优越性,特别是用于轻分散相液体的分离,其牛顿效率非固液分离能比。

1简介1.1液液旋流器的基本结构及工作原理旋流器是一种利用离心沉降原理将非均相混合物中具有不同密度的相的机械分离设备。

旋流分离器的基本构造为一个分离腔、一到两个入口和两个出口(图1)。

分离腔主要有圆柱形、圆锥形和柱-锥形3种基本形式。

柱-锥形又有单锥形和双锥形两种。

入口有单入口和多入口几种,但在实践中,一般只有单入口和双入口两种。

就入口与分离腔的连接形式来分,入口又有切向入口和渐开线入口两种。

出口一般为两个,而且多为轴向出口,分布在旋流分离器的两端。

靠近进料端的为溢流口,远离进料端的为底流口。

在互不相溶、且具有密度差的液体混合物以一定的方式及速度从入口进入旋流分离器后,在离心力场的作用下,密度大的相被甩向四周,并顺着壁面向下运动,作为底流排出;密度小的相向中间迁移,并向上运动,最后作为溢流排出。

这样就达到了液-液分离的目的。

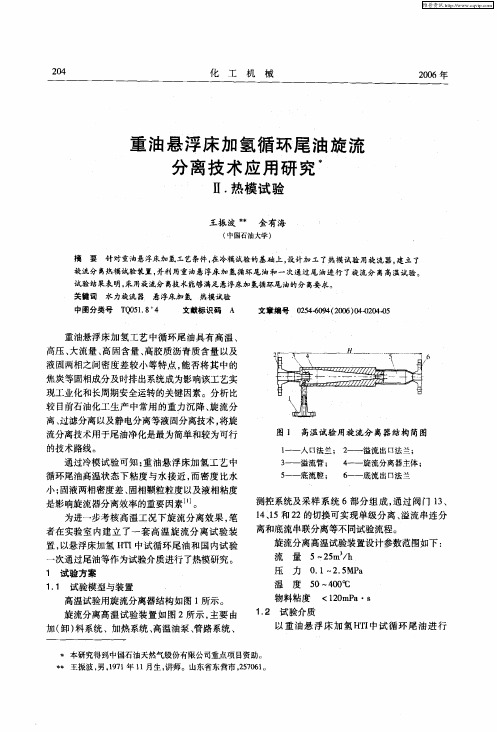

重油悬浮床加氢循环尾油旋流分离技术应用研究:Ⅱ.热模试验

的旋流分离高温试验实际运行参数如下 :

甲苯不溶物密度测定值为 12 1gc・ .6 /n 。

人 1流量( 4 ) 8 1m / 7 1 : 实钡值 — 8 h 人 E压力( l 实测值 ) 03— .M a . 09 P

进料温度( 实测值) 20— 2  ̄ 0 36C

粘度采用 G / 518 方法 。 B T2 — 8 6 9 粒度采用 C u e L 20 olr S3 激光粒度仪分析。 t

本研究得到 中国石油天然气股份有限公司重点项 目资助。 王振波 , 。 7 年 1 月生 , 。山东省东营市 , 76 。 男 1 1 1 9 讲师 2 01 5

维普资讯

第3 卷 3

第4 期

化

工

机

械

25 0

图 2 高温旋流 分 离装 置 系统流程 图

1 试验 方 案

1 1 试验模型与装置 .

高温试验用旋流分离器结构如图 I 所示。 旋流分离高温试验装置如 图 2所示 , 主要 由

加( 料系统 、加热 系统 、 卸) 高温油泵、 管路系统 、

物料粘度 <10 P ・ 2m a 8

1 2 试验 介质 .

以重油悬 浮床加氢 H I T 中试循 环尾 油进 行

维普资讯

24 O

化

工

机

械

20 06矩

重 油 悬 浮床 加 氢 循 环尾 油 旋 流 分 离技 术 应 用研 究

Ⅱ. 模试 验 热

王振 波 料 金 有 海

( 中国石油大学)

摘 要 针对重油悬浮床加氢工艺条件, 在冷模试验的基础上, 设计加工了热模试验用旋流嚣, 建立了

分离效率 定义为澄清效率 , 即:

旋流油水分离器的运行原理

旋流油水分离器的运行原理什么是旋流油水分离器?旋流油水分离器是一种基于物理原理的分离设备,广泛应用于工业生产和环境保护领域。

它利用旋转流体的惯性和离心力,将混合物中的液体和固体分离出来,并且能够有效地分离油水混合物。

旋流油水分离器的构造和原理旋流油水分离器主要由圆柱体、旋流装置和出口构成。

圆柱体是由进口、出口和中心部分组成的。

液体通过进口进入圆柱体,由于圆柱体的几何形状,使得液体流体在中心部分产生旋转。

旋流装置用于加速流体的旋转速度,从而增加分离效果。

液体在旋流装置中旋转时,由于惯性力的作用,轻质物质(如水)向外移动,重质物质(如油)则从中心部分向下沉降,最终被分离出来。

出口是分离后的液体、固体、油的出口,它们可以被分别收集或排放。

旋流油水分离器的优势相比于其他分离设备,旋流油水分离器具有以下几个优势:1.可以实现连续自动分离,无需手动干预。

2.设备结构简单,操作方便,维护成本低。

3.分离效率高,分离后的油水比较纯净,可以直接回收或排放。

旋流油水分离器的应用旋流油水分离器由于其高效、低成本等特点,在工业生产、污水处理和环保等领域得到了广泛应用。

在石油化工行业,旋流油水分离器常被用于原油和废油的分离和回收;在食品行业,旋流油水分离器可以用于榨油等过程中的油水分离;在污水处理厂,旋流油水分离器可以用于处理生活污水中含油物质的去除。

此外,旋流油水分离器还被广泛应用于其他行业,如造纸、制药、电力等。

总结旋流油水分离器是一种常见、高效、低成本的分离设备,具有多种应用场景。

其工作原理是基于旋转流体的惯性和离心力,将液体和固体分离出来。

相比于其他分离设备,旋流油水分离器的优势在于连续自动分离、设备结构简单、操作方便、维护成本低等。

旋流分离器在石油化工中的应用

加之影 响旋 流分离过程 的某些 现象仍未完全清楚 ,为使选用 或设计 的旋 流器的性能满足工 艺要 求 , 使用者必 须根据 自身

的生产实际进行适当的换 算 , 以选择适 当的设备 。同时 , 目前

对旋流 分离器 的理论 和实验研究 还无 法做到深入 和全面 , 理

论研究与实验测试 的结果难 于统一 ,很多理论还需要实践 的

油池 的 4 %左 右)重量轻 , , 维护 费用少 , 能耗低 ( 不到碟 片式离 心机的 1 %)无须任何帮助分离的介质 ; O , ( 弹性大 , 3 ) 流量波动范围 4 0% 一10 2 %; (1 4 在处理量 较大 时 , 以明显 减小体 积 , 可 通常 是常规 重 力分离器的 1 ; / 5 f 气速较低 , 5 ) 噪音小 ;

旋流分离器 常用于选别 、 离 、 分 分级等 目的, 是工业 生产 中广泛使用的一种流体机械 。 根据其工作 介质的不同 , 可分为 旋风分离器和旋液分 离器 。 前者工作介质为气体 , 由于结构简 单, 造价低廉 , 能比较 稳定 , 性 故在超 细粉体 制备 中常 用做专

用分级机和收尘捕集器 ; 后者工作介质为液体 , 已有一个多世

柱式气液旋流分离器设计

柱式气液旋流分离器结构设计柱式气液旋流分离器设计【摘要】平衡钻井技术有利于防止钻井液漏失、能及时发现和保护油气层,并能提高机械钻速等。

但是由于欠平衡装备价格昂贵,制约着这一技术的发展。

鉴于这种现状,自行设计了台应用于欠平衡钻井的管柱式气液旋流分离器。

管柱式气液旋流分离器是一种带有倾斜切向入口及气体、液体出口的垂直管。

它依靠旋流离心力实现气、液两相分离,与传统的重力式分离器相比,具有结构紧凑、重量轻、投资节省成本等优点,是代替传统容积式分离器的新型分离装置。

在气液两相旋流分析的基础上,建立了预测分离性能的机理模型,该模型包括了入口分离模型、旋涡模型、气泡及液滴轨迹模型;依据机理模型,提出了管柱式旋流分离器工艺设计技术指标和工艺步骤.设计根据管柱式旋流分离器的机理模型以及设计工况,完成了管柱式旋流分离器的结构设计、强度分析、理论校核、焊接工艺设计以及分离器内气液两相流的数值模拟,为工程设计和理论设计提供一定的理论依据。

【关键词】欠平衡钻井技术旋流分离器气液两相流动分离机理模型设计Gas-liqulid Cylindrical CycloneAuthor: Wang maohui(School of Mechanical Engineering, Yangtze University) Tutor: Feng Jin (School of Mechanical Engineering, Yangtze University)【Abstract】The balanced well drilling technology is advantageous in preventing loss of circulation, can promptly discover and protect hydrocarbon zone ,also can enhance the penetration rate. But the expensive under balance equipment has restricted this technology’s s development. In view of the situation,I designed a gas-liqulid cylindrical cyclone independently for the balance under drilling .The GLCC is one kind has leans the bevelling to the entrance and the gas, the liquid exportation hangs the ascending pipe. It can realize the gas-lip fluid separation depends upon the cyclone centrifugal force. compared with the traditional gravity type separator, which has the compact structure, the lighter weight, the smaller investment and so on.It’s a new disengaging equipment which replace the traditional volume type separator. On the basis of the gas-liquid two-phase cyclone analyses , has established the forecast separation performance mechanism model, this model include the entrance separation model, the whirlpool model, the air bubble and the bubble path model; Based on the mechanism model, proposed the tube column type cyclone separator technological design technical specification and the craft step.The design basis tube column type cyclone separator mechanism model as well as the design operating mode, has completed the tube column type cyclone separator structural design, the intensity analysis, the theory examination, in the welding technological design as well as the numerical simulation of the gas-liquid two phase floe in the separator simulations, provide the certain theory basis for the engineering design and the theoretical design.【Key words】:Under balanced drilling technology ,cyclone separator, Gas-Liquid two-phase flow, separation mechanism odel ,Design柱式气液旋流分离器结构设计目录柱式气液旋流分离器设计 (1)绪论 (2)欠平衡钻井技术的发展现状和前景 (5)1、设计背景 (6)1.1 选择气液旋流分离器的意义 (6)1.2 气液旋流分离器的国内外研究现状 (7)2、方案论证 (8)2.1 旋流式气液分离方案的可行性 (8)2.2 旋流式分离器的结构及工作原理 (9)2.3 旋流式分离器的优缺点 (9)3、结构分析及设计 (10)3.1 入口设计分析 (10)3.1.1入口管分析 (10)3.1.2入口喷嘴分析.............................................................. 错误!未定义书签。

制氢装置PSA单元原料气增设旋液分离系统提高氢气回收率

1671 前言苯乙烯装置生产产生的大量富氢尾气,通常情况下当作燃料烧掉,而氢气热值较低,大量氢气进入炉子燃烧导致炉子燃烧不稳定,同时加氢工艺所紧缺的氢气被大量烧掉,造成资源的极大浪费。

采用适当工艺回收这部分尾气中的氢气,即可以解决企业油品质量升级改造中氢气短缺问题,提高资源的利用率,又可以降低企业的生产成本,增加经济效益。

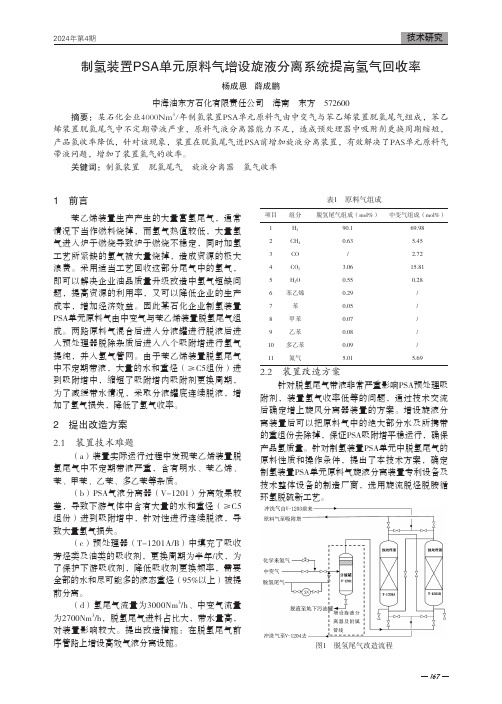

因此某石化企业制氢装置PSA单元原料气由中变气与苯乙烯装置脱氢尾气组成。

两路原料气混合后进入分液罐进行脱液后进入预处理器脱除杂质后进入八个吸附塔进行氢气提纯,并入氢气管网。

由于苯乙烯装置脱氢尾气中不定期带液,大量的水和重烃(≥C5组份)进到吸附塔中,缩短了吸附塔内吸附剂更换周期,为了减缓带水情况,采取分液罐底连续脱液,增加了氢气损失,降低了氢气收率。

2 提出改造方案2.1 装置技术难题(a)装置实际运行过程中发现苯乙烯装置脱氢尾气中不定期带液严重,含有明水、苯乙烯、苯、甲苯、乙苯、多乙苯等杂质。

(b)PSA气液分离器(V-1201)分离效果较差,导致下游气体中含有大量的水和重烃(≥C5组份)进到吸附塔中,针对性进行连续脱液,导致大量氢气损失。

(c)预处理器(T-1201A/B)中填充了吸收芳烃类及油类的吸收剂,更换周期为半年/次,为了保护下游吸收剂,降低吸收剂更换频率,需要全部的水和尽可能多的液态重烃(95%以上)被提前分离。

(d)氢尾气流量为3000Nm 3/h、中变气流量为2700Nm 3/h,脱氢尾气进料占比大,带水量高,对装置影响较大。

提出改造措施:在脱氢尾气前序管路上增设高效气液分离设施。

表1 原料气组成项目组分脱氢尾气组成(mol%)中变气组成(mol%)1H 290.169.982CH 40.63 5.453CO / 2.724CO 2 3.0615.815H 2O 0.550.286苯乙烯0.29/7苯0.05/8甲苯0.07/9乙苯0.08/10多乙苯0.09/11氮气5.015.692.2 装置改造方案针对脱氢尾气带液非常严重影响PSA预处理吸附剂,装置氢气收率低等的问题,通过技术交流后确定增上旋风分离器装置的方案。

什么是水力旋流器?

什么是水力旋流器?水力旋流器(Hydrocyclone),简称旋流器,是一种分离液固和液液混合物的设备。

其结构类似于圆锥形漏斗,又称为锥形分离器或液固分离器。

水力旋流器是一种高效、经济的液固分离设备,广泛应用于矿山、化工、石油、制药、环保等工业领域。

旋流器的构成旋流器主要由圆锥形的分离器和管道组成。

分离器通常包括进水管、液固分离锥体、溢流管、底流管和出口管。

进水管将含固体颗粒或液体混合物送到旋流器内部,进入分离锥体后受到离心力的作用,固体颗粒向外部壁移动,后沉积在底部并排出旋流器,而清洁的液体则从溢流管流出。

旋流器的工作原理水力旋流器的工作原理是利用旋流器内液体的离心力和分离作用。

液体混合物沿进口管以高速旋转的方式进入锥形分离器,液固混合物在旋流器内部受到高速旋转时,液体向中心聚集并沿着溢流管排出,而固体颗粒由于密度大,被离心力作用到分离器的壁上,最终沉积在底部并通过出口管排除。

旋流器的优点水力旋流器可以高效地分离含有固体颗粒和液体的混合物,并且其操作过程简单、自动化程度高,所需维护和保养较少。

与其他液固分离设备相比,旋流器具有以下优点:1.分离效率高:由于液体在旋流器内的高速旋转,能够以较高的速率将固体颗粒分离出来,提高了分离的效率。

2.适用范围广:旋流器适用于不同种类和大小的固体颗粒和液体的分离,适用于多个不同的工业领域。

3.占地面积小:相对于其他分离设备,旋流器较小,占地面积较小,可节省生产厂房的空间。

4.维修保养简单:旋流器的工作维护和保养相对简单,不需要占用太多维修人员的时间和精力。

应用领域水力旋流器在矿山、化工、石油、制药、环保等工业领域有着广泛的应用。

以下列举几种典型的应用场景。

1.矿山:旋流器可用于分离矿石、选矿、磨矿、降尘、废水处理等工艺过程。

2.化工:旋流器可用于化学反应、催化剂回收、化工废水处理及晶体分离等工艺过程。

3.石油:旋流器可用于钻井液固液分离、提取粘土、深度过滤等工艺过程。

中国石油拟建大连石油化工研究院

[ 3] C h i n e B, C o n c h a F . F l o w p a t t e r n s i n c o n i c a l a n d c y l i n d r i c l a h y d r o c y c l o n e s [ J ] . C h e mi c l a E n g i n e e i r n g J o u na r l, 2 0 0 0( 8 0) :

Ga s o l i n e Hy dr 0 g e na t i 0 n Un i t

Q i n Z h a o h u i

( A r o m a t i c s D i v i s i o n , S I NO P E C S h a n g h a i P e t r o c h e mi c a l C o . , L t d . 2 0 0 5 4 0 )

第 5期 ( 2 0 1 3 )

秦朝 晖 . 旋 流分离技术 在裂解汽油加氢装置上的应用

高压蒸汽用 量减少 4 . 2 %, 节约蒸汽 的效果 明显 。

3 经 济性 分析 3 . 1 直 接经 济效 益

海 石化 l 芳烃联合装置 4 汽 油 加 氢装 置工 况 要

求。

( 2 ) 4 汽油加氢装置增 设旋流分离器后 , 氢 气 的纯 度 ( 物质的量分数) 提高 0 . 8 7个 百 分 点 , 每天 去除 的液滴 总量 在 2 4 L以上 , 压缩 机 平均 转

速从 1 0 6 9 0 r / m i n提 高到 1 0 ' 7 7 2 r / m i n 。

2 0 1 1 年 9月 、 l 0月循 环 氢压缩 机 高压 蒸 汽量 消耗 量 为 8 . 7 7 t / h , 增 加 旋 流 分 离 器后 高压 蒸 汽 用量 下 降至 8 . 4 t / h左 右 , 即 降低 0 . 3 7 t / h 。按 每

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

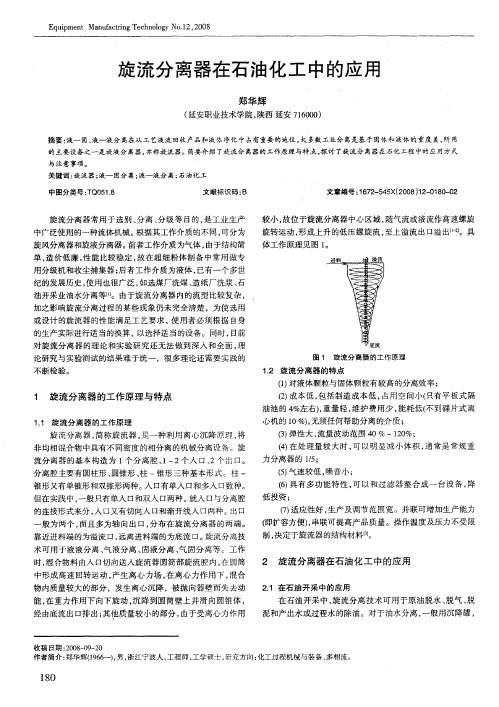

Equipment Manufactring Technology No.12, 2008旋流分离器常用于选别、分离、分级等目的, 是工业生产中广泛使用的一种流体机械。

根据其工作介质的不同, 可分为旋风分离器和旋液分离器。

前者工作介质为气体, 由于结构简单, 造价低廉, 性能比较稳定, 故在超细粉体制备中常用做专用分级机和收尘捕集器; 后者工作介质为液体, 已有一个多世纪的发展历史, 使用也很广泛, 如选煤厂洗煤、造纸厂洗浆、石油开采业油水分离等[1]。

由于旋流分离器内的流型比较复杂, 加之影响旋流分离过程的某些现象仍未完全清楚,为使选用或设计的旋流器的性能满足工艺要求, 使用者必须根据自身的生产实际进行适当的换算, 以选择适当的设备。

同时, 目前对旋流分离器的理论和实验研究还无法做到深入和全面, 理论研究与实验测试的结果难于统一,很多理论还需要实践的不断检验。

1旋流分离器的工作原理与特点1.1旋流分离器的工作原理旋流分离器, 简称旋流器, 是一种利用离心沉降原理, 将非均相混合物中具有不同密度的相分离的机械分离设备。

旋流分离器的基本构造为 1个分离腔、 1~2个入口、 2个出口。

分离腔主要有圆柱形、圆锥形、柱 -锥形三种基本形式。

柱-锥形又有单锥形和双锥形两种。

入口有单入口和多入口数种。

但在实践中, 一般只有单入口和双入口两种。

就入口与分离腔的连接形式来分, 入口又有切向入口和渐开线入口两种。

出口一般为两个, 而且多为轴向出口, 分布在旋流分离器的两端。

靠近进料端的为溢流口, 远离进料端的为底流口。

旋流分离技术可用于液液分离、气液分离、固液分离、气固分离等。

工作时, 混合物料由入口切向送入旋流器圆筒部旋流腔内, 在圆筒中形成高速回转运动, 产生离心力场, 在离心力作用下, 混合物内质量较大的部分,发生离心沉降,被抛向器壁而失去动能, 在重力作用下向下旋动, 沉降到圆筒壁上并滑向圆锥体, 经由底流出口排出; 其他质量较小的部分, 由于受离心力作用较小, 故位于旋流分离器中心区域, 随气流或液流作高速螺旋旋转运动, 形成上升的低压螺旋流, 至上溢流出口溢出 [1~2]。

具体工作原理见图 1。

1.2旋流分离器的特点(1对液体颗粒与固体颗粒有较高的分离效率;(2成本低, 包括制造成本低, 占用空间小 (只有平板式隔油池的 4%左右 , 重量轻, 维护费用少, 能耗低 (不到碟片式离心机的 10%, 无须任何帮助分离的介质;(3弹性大, 流量波动范围 40%~120%;(4在处理量较大时, 可以明显减小体积, 通常是常规重力分离器的 1/5;(5气速较低, 噪音小;(6具有多功能特性, 可以和过滤器整合成一台设备, 降低投资;(7适应性好, 生产及调节范围宽。

并联可增加生产能力 (即扩容方便 , 串联可提高产品质量。

操作温度及压力不受限制, 决定于旋流器的结构材料 [3]。

2旋流分离器在石油化工中的应用2.1在石油开采中的应用在石油开采中, 旋流分离技术可用于原油脱水、脱气、脱泥和产出水或过程水的除油。

对于油水分离, 一般用沉降罐,旋流分离器在石油化工中的应用郑华辉(延安职业技术学院, 陕西延安 716000摘要:液—固、液—液分离在从工艺液流回收产品和液体净化中占有重要的地位, 大多数工业分离是基于固体和液体的重度差, 所用的主要设备之一是旋液分离器, 亦称旋流器。

简要介绍了旋流分离器的工作原理与特点, 探讨了旋流分离器在石化工程中的应用方式与注意事项。

关键词:旋流器; 液—固分离; 液—液分离; 石油化工中图分类号:TQ051.8文献标识码:B文章编号:1672-545X (2008 12-0180-02收稿日期:2008-09-20作者简介:郑华辉 (1966— , 男, 浙江宁波人, 工程师, 工学硕士, 研究方向:化工过程机械与装备、多相流。

进料溢流底流图 1旋流分离器的工作原理180《装备制造技术》 2008年第 12期Application of Hydrocyclone in Petrochemical IndustryZHENG Hua-hui(Yan'an Vocational &Technical College , Yan'an Shan xi 716000, ChinaAbstract:The liquid -solid, liquid -liquid separation in the flow of technology from the recovery in the clean liquid products and played an important role in most of the industry is based on the separation of solid and liquid the severe poor, with the main equipment is one of the rotating liquid separation , Also known as the cyclone. This paper introduces the hydrocyclone working principle and character istics to explore the hydrocyclone in petrochemical engineering methods and attention to the matter. Key words:cyclone; liquid -solid separation; liquid -liquid separation; petrochemical需 3~4h , 而旋流分离仅需数秒钟。

沉降罐占地面积大、扩容困难。

旋流分离器由于分离速度快,对于同样的处理量, 其体积或占地面积小得多。

陆地油田可利用预分离旋流器, 替代集中的一次沉降罐和二次沉降罐,对含水量大于 60%的采出液进行原油脱水处理。

在海洋石油平台上, 由于其面积或空间有限, 旋流分离器应用显示出了其独特的优越性。

我国 1989年在南海油田首次引进两套合成式的水力旋流器,其日处理能力为 20万 t 。

由三相分离器、火炬捕集器和电脱水器等处来的含油废水,经过废水预治理装置初步分离后,用加压泵加压 0.98MPa , 经过旋流器二级串联处理的流量经底流排出, 此时水中含油率 <50mg/L。

无锡袁博分离工程有限公司设计、制造的 CYL — O 型高效旋流除油装置, 用于吉林油田洗井水处理, 可将含油量从 1000mg/L降到 45mg/L以下; 用于华北油田原油污水除油, 可将含油量从 6000mg/L降到 100mg/L以下。

2.2在油污水处理中的应用由于旋流分离具有许多独特的优点,旋流脱油技术在发达国家产油污水处理, 特别是在海上石油开采平台上, 已成为不可替代的标准设备。

1989年,我国海洋石油总公司与美国 Amoco 石油公司,在我国南海联合开发的流花 11-1油田, 开始在海上石油开采平台上使用旋流分离器处理含油污水。

国内油田也引进了旋流脱油设备。

但是, 由于旋流脱油设备引进价格昂贵, 而且针对性比较强, 往往不能用于其他油田甚至其他油井。

因此, 国内自 1989年南海油田进口油水分离旋流器以来, 一些科研院所开始在仿制的基础上进行研究, 包括影响旋流脱油性能的参数、速度场、计算机模拟等。

但是, 一方面由于旋流器内流场 (三维不对称湍流流场的复杂性, 另一方面由于国内研究起步晚、起点低, 缺乏系统性的研究, 旋流脱油技术还没有全面推广。

国内有些研究报道的油水分离效率仅 45%左右, 离实际应用还有不少工作要做。

2.3旋流器的应用展望由于水油混合液的粘度, 主要决定于连续 -油的粘度。

因此, 水油混合液的粘度要比油水混合液的高得多, 从而使水油混合液的分离更困难 [4]。

旋流分离技术作为一种高效低成本分离技术, 正成为油水分离新型技术的热点。

因此, 旋流式油污水处理设备具有广阔的市场潜力和应用前景。

特别在海上石油平台上, 旋流分离设备由于具有体积小、受外界干扰影响小的特点, 而将成为不可替代的含油污水处理设备。

由于旋流分离设备处理效率高、速度快, 还可在井下进行油水分离, 节省了将油水混合物抽提到地面再处理的成本,这更是其他设备所不能及的。

从理论上分析, 旋流器还可以用于液化气脱胺, 已有多次试验结果显示,旋流式分离装置可将胺液含量从6800mg/L降到 87mg/L, 满足生产要求。

3旋流分离器的使用注意事项(1由于旋流分离器能分离的最小粒径为10μm , 在脱后气中还含有饱和水蒸气。

在一些高寒地区, 气体温度持续降低的情况下, 仍然会有水和轻质油析出。

现场的解决办法是, 利用热水管线对气出口管线伴热一段,使天然气保持一定的温度, 以保证气体到达加热炉时, 没有液态水析出。

(2旋流分离器的玻璃管液位计、集液段和排污口在高寒地区易出现冻堵, 设计时需考虑防冻措施 [5]。

(3现在的旋风分离器还存在着二次涡流问题。

这些二次涡流, 对细颗粒有不可轻视的夹带返混作用。

尤其在高温下, 由于气体粘性的增大, 这种不利影响更显得严重, 所以千方百计提高旋风分离器的效率,是高温条件下的主要亟待解决的问题。

4结束语总之, 旋流器在石油化工中的应用已表明, 是一种很有发展前途的设备。

但也需说明的是,该设备易磨损, 且正如其他化工设备一样, 不是任何工况都适用, 只有在充分了解其特定工艺条件时, 才能用好。

参考文献:[1]袁惠新 . 分离工程 [M1.北京:中国石化出版社, 2002.[2]黄卫星, 陈文梅 . 工程流体力学 [M].北京:化学工业出版社, 2000. [3]荆志军 . 旋液式油水分离器性能研究 [J].石油化工设备, 1998, (2:27-31.[4]时铭显 . 石油化工工业中旋风分离技术的进展 [J].化工机械 , 1991, 18(1:2-5.[5]王玉敏 . 旋流分离器在高寒地区的应用与探讨 [J].油气田地面工程,2005, 24(10:49. 181。