发动机运动仿真

发动机摇摆软管运动仿真实验

发动机摇摆软管运动仿真实验近年来,随着汽车工业的快速发展,发动机的性能和稳定性要求也越来越高。

发动机摇摆软管作为发动机的重要组成部分,其运动特性对发动机的工作效率和寿命有着重要影响。

因此,进行发动机摇摆软管运动仿真实验,对于提高发动机的性能和稳定性具有重要意义。

发动机摇摆软管是连接发动机和排气系统的重要部件,其主要作用是减少发动机振动和噪音,保护发动机和排气系统的其他部件。

在发动机工作过程中,由于气缸的爆炸压力和排气系统的反冲压力的作用,发动机摇摆软管会发生复杂的运动。

这种运动不仅会对发动机的工作效率和稳定性产生影响,还会对软管本身的寿命和可靠性造成影响。

为了研究发动机摇摆软管的运动特性,我们进行了一系列的仿真实验。

首先,我们使用计算机辅助设计软件对发动机摇摆软管进行了建模。

通过对软管的几何形状、材料特性和工作条件等进行建模,我们可以得到软管在不同工况下的运动特性。

然后,我们使用有限元分析软件对软管进行了有限元分析,得到了软管在不同工况下的应力和变形情况。

通过对软管的应力和变形情况进行分析,我们可以评估软管的可靠性和寿命。

接下来,我们使用多体动力学仿真软件对发动机摇摆软管的运动进行了仿真。

通过对软管的运动进行仿真,我们可以得到软管在不同工况下的运动轨迹和速度。

同时,我们还可以得到软管在不同工况下的应力和变形情况。

通过对软管的运动轨迹、速度、应力和变形情况进行分析,我们可以评估软管的运动特性和对发动机的影响。

最后,我们进行了实际的发动机摇摆软管运动实验。

通过在实验台上安装发动机摇摆软管,并模拟发动机的工作条件,我们可以观察软管在不同工况下的运动情况。

同时,我们还可以通过测量软管的应力和变形情况,验证仿真结果的准确性。

通过对实验结果的分析,我们可以进一步优化发动机摇摆软管的设计和工作条件,提高发动机的性能和稳定性。

通过发动机摇摆软管运动仿真实验,我们可以深入了解发动机摇摆软管的运动特性和对发动机的影响。

V8发动机工作过程仿真分析毕业设计论文

V8发动机工作过程仿真分析毕业设计论文仲恺农业工程学院毕业设计V8发动机工作过程仿真分析姓名院,系,机电工程学院专业班级机械设计制造及其自动化 093 班学号 200910824309指导教师职称讲师论文答辩日期 2013 年 5 月 26 日仲恺农业工程学院教务处制学生承诺书本论文是在导师的指导下完成的研究成果,本学位论文的研究成果不包含其他人已经发表或撰写过的研究内容,如参考他人或集体的科研成果,均在文中以明确的方式说明,本人依法享有和承担由此论文所产生的权利和责任。

作者签名:日期:摘要发动机作为汽车最重要的部件之一,不仅有着复杂的结构,还暗藏着许多难懂的原理,V8发动机是发动机当中享有很高地位的一种,对于汽车爱好者,汽车使用者,汽车维修者等众多人来说,掌握它的结构跟原理是很具有现实意义的,此次毕业设计主要是基于UG对V8发动机进行建模展示结构,做运动仿真展示原理以及基于ANSYS Workbench软件的V8发动机主要传动部件的有限元分析。

形象地将结构模型与工作过程相结合共同阐述其工作原理。

因此,做这个毕业设计不管从技术角度还是从时代要求的角度看都很具有意义的。

论文将通过发动机的模型结构(图片)与工作过程相结合形象而直观地展现其工作原理,更便于读者去理解掌握。

关键词:V8发动机 UG 运动仿真有限元目录1 前言 (1)1.1 研究背景 ................................................... 1 1.1.1 发动机的分类 ............................................. 1 1.1.2 V型发动机发展历史与技术特点.............................. 2 1.1.3 研究目的及意义 ........................................... 4 2 V8发动机的结构建模与解析..................................... 4 2.1 总体结构 ................................................... 4 2.2 曲柄连杆机构 ............................................... 6 2.2.1 曲柄连杆机构的建模 ....................................... 6 2.3 配气机构 ................................................... 8 2.3.1 配气机构的建模 ........................................... 8 2.3.2 配气机构的原理解析 ....................................... 8 2.4 冷却系统 .................................................. 13 2.5 润滑系统 .................................................. 13 2.6 供给系统 .................................................. 14 2.7 起动系统 .................................................. 15 2.8 点火系统 .................................................. 16 3 基于UG的V8发动机运动仿真分析 .............................. 16 3.1 V8发动机的基本原理介绍.................................... 16 3.2 V8发动机的运动仿真分析.................................... 19 3.2.1 基于UG的V8发动机运动仿真过程 .......................... 19 3.2.2 V8发动机的运动仿真结果分析检验.......................... 26 4 V8发动机的主要传动部件的有限元分析.......................... 29 4.1 发动机曲轴的模态分析 ...................................... 29 4.1.1 曲轴部件模型的简化 ...................................... 30 4.1.2 曲轴模型参数与边界条件的设置 ............................ 30 4.1.3 结果后处理分析 .......................................... 32 4.2 发动机连杆部件静态分析 (33)4.2.1 连杆部件模型的简化 (33)4.2.2 连杆部件模型参数与边界条件的设置 (34)4.1.3 结果后处理分析 (35)1 前言1.1 研究背景1.1.1 发动机的分类我们都很清楚的知道一个事实,汽车就像电脑一样不断的普及,已经成为家喻户晓的一种交通工具,有汽车的”心脏”之称的发动机也就不断为我们所认识,所了解。

发动机曲柄连杆机构运动及动力特性分析与仿真

第 一种情 况 : 当

时,活 塞加速 度在 曲

4

轴转 动 一 圈的范 围 内有两 个 极值 : 在 , 0 处 , = 。 即上 止 点处 , 塞加速 度 极大 值为 : 活

作 者简 介 :李鹏 (9 6 )男 ,在 读硕 士 ,主要 研 究方 向 为内燃 机动 态 设计 。 18 -

( 5 )

结 合() 分析 :速度 1对 曲轴 转角 作一 次 4式 ,

Va≈+ c /+ 2,其所在位置 ( 表 示 , x Ro 1 2 x v) m

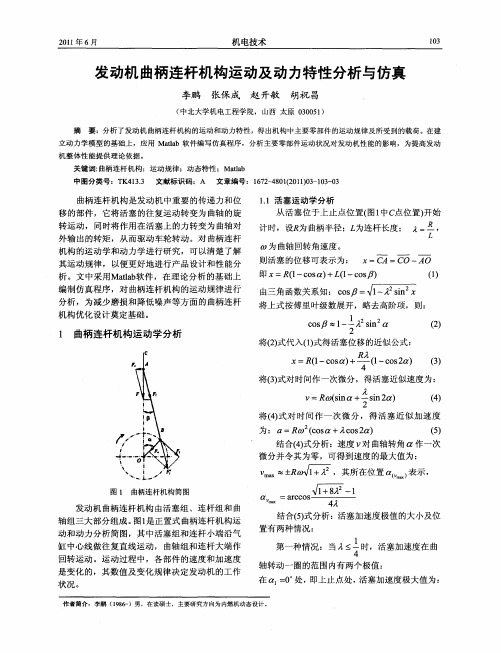

图 1 曲柄 连 杆 机 构 简 图

、 .

x = a ccos— r

/+—2 — 8 —1 1 2

—

发 动机 曲柄连 杆 机 构 由活塞 组 、连 杆 组和 曲 轴 组三 大 部分 组成 。 1 图 是正 置式 曲柄 连杆 机构 运

机 电技术

21 年 6 01 月

a =R o(+2 c 1 )

Байду номын сангаас

() 6

,

一

( ) +

() 8

在 ,=10 处 ,即下 止 点处 ,活塞 加速度 极 小值 8。

1 连杆 运 动学分 析 . 2

为:a, R o (一 =一 c 1 )

1

() 7

= ・ D () 9

速度 近似 式代 入 ,可 得 曲柄连 杆机 构 的往 复惯 性

力为:

= m, c ( S ̄ cs a - R o C O+2 o 2 ) O

一

4

结合 () 分析 :活 塞加 速度 极值 的大 小及 位 5式 置有 两 种情 况 :

1

动和动力分析简图,其 中活塞组和连杆小端沿气 缸 中心 线 做往 复 直线 运 动 , 曲轴组 和连 杆 大端 作 回转运 动 。运 动 过程 中 ,各 部 件 的速度 和 加速 度

航空发动机的动态仿真分析与优化

航空发动机的动态仿真分析与优化随着工业技术的不断进步,航空工业也在不断发展壮大。

而作为航空工业中最关键的组成部分之一,发动机对于飞机的动力和性能起着至关重要的作用。

为了保证飞机的安全性、经济性和可靠性,航空发动机的设计和制造需要经过多方面的考虑和优化。

其中,动态仿真分析技术是一种非常重要的优化手段。

动态仿真分析是一种通过模拟运动系统在特定运动条件下的行为来预测其未来状态的方法。

在航空工业中,航空发动机的动态仿真分析可以通过建立数学模型来模拟飞机在不同工作条件下的动态响应和飞行性能。

通过这种方法,可以有效地优化航空发动机的设计和性能,提高飞机的安全性和经济性。

航空发动机的动态仿真分析需要考虑多方面因素。

首先,需要对飞机和发动机进行建模,建立起准确可靠的数学模型。

其次,需要进行数字仿真,模拟出发动机在各种工作条件下的状态和性能。

最后,需要通过仿真结果对发动机进行优化设计,以提高其性能和可靠性。

下面,将从这三方面介绍航空发动机的动态仿真分析与优化。

一、建立准确可靠的数学模型航空发动机是一个复杂的系统,需要考虑多种因素才能够建立准确可靠的数学模型。

航空发动机的数学模型通常包括多个子模型,包括流体力学、热力学、机械和电子等方面。

在建立数学模型时,需要采用精确的测量方法和数据,对各个子模型进行合理的组合和调整,以确保模型的准确性和可靠性。

二、数字仿真模拟数字仿真是航空发动机动态仿真分析的核心内容。

通过数字仿真,可以模拟出航空发动机在各种工作条件下的状态和性能。

数字仿真需要考虑多个因素,包括飞机的速度、高度、负载、温度、湿度、气压等因素。

而针对不同的因素,模型也需要进行相应的调整和优化,以确保仿真结果的准确性和可靠性。

三、优化设计通过数字仿真模拟,可以有效地优化航空发动机的设计和性能。

例如,在模拟不同工作条件下的发动机性能时,可以分析不同零部件之间的相互作用,进而对其进行逐一优化。

通过不断调整和改进模型,可以提高航空发动机的性能和可靠性,并且确保飞机的安全性和经济性。

发动机模拟仿真训练的意义和作用

发动机模拟仿真训练的意义和作用随着现代航空技术的不断发展,航空发动机作为飞机的心脏,发挥着至关重要的作用。

为了确保飞行安全以及提高飞机的性能,发动机模拟仿真训练被广泛应用于航空领域。

该训练方式能够提供真实的发动机工作环境,提高飞行员的技术水平,并帮助他们适应各种飞行和应急情况。

首先,发动机模拟仿真训练的意义在于提供真实的发动机工作环境。

在飞机起飞、巡航和降落等阶段,发动机面临着不同的工况和环境。

发动机模拟器能够准确地模拟各种工况,如高温、高空、高速、高压等,让飞行员能够在实际情况下进行操作和决策。

这有助于他们熟悉发动机的性能和特点,提高应对突发情况的能力。

其次,发动机模拟仿真训练的作用在于提高飞行员的技术水平。

通过发动机模拟器的训练,飞行员能够熟悉并掌握发动机的各项参数和操作指令。

他们可以借助仿真器进行模拟飞行,了解不同工况下发动机的响应和性能表现,从而提高飞机的操作技巧和飞行安全性。

此外,发动机模拟器还可以模拟各种故障和紧急情况,如发动机失效、推力不足、火警等,让飞行员在安全的环境下进行应急演练,培养他们的应变能力。

再次,发动机模拟仿真训练的意义在于提高飞机的性能。

正确使用和调整发动机的各种参数对于飞机性能的提升至关重要。

发动机模拟仿真训练可以帮助飞行员了解不同参数对发动机性能的影响,包括推力、燃油效率、减震能力等。

通过模拟训练,飞行员可以找到最佳的参数组合,提升飞机的综合性能和使用效果。

最后,发动机模拟仿真训练还具有降低飞行成本和保护环境的作用。

传统的飞行训练需要使用实际的飞机和油耗较多的燃料,成本较高且对环境造成一定的负担。

而发动机模拟器则可以减少实际飞行训练的时间和消耗,大大降低了成本,并减少了对环境的影响。

因此,发动机模拟仿真训练的意义和作用主要体现在提供真实的发动机工作环境、提高飞行员的技术水平、提高飞机的性能和降低飞行成本。

发动机模拟仿真训练将继续在航空领域发挥重要的作用,并推动航空技术的不断进步。

基于Pro_E的发动机活塞运动仿真分析

马成习 :基于 Pro / E的发动机活塞运动仿真分析

装配时注意 :将转动件的连接设置为销钉连接 ,将移动件的连接 设置为滑动杆连接 ,且连杆的两端均设置为销钉连接 。否则在后续 的运动学分析中可能会失败 。 2. 2 机构运动学分析

在 Pro / E的 Mechanism 模块下 ,机构的运动仿真主要通过以下 3 个步骤进行 :一是对装配好的机构模型建立伺服马达 ,使机构产生一 定形式的运动 ;二是运行一个机构运动分析 ,产生可视化的机构运动 过程 ,保存运动分析结果 ;三是进行分析测量 ,得到分析测量图形 ,同 时输出分析结果 。

在发动机的活塞连杆机构中 ,对曲轴建立一个伺服马达 ;通过运 行机构运动分析 ,产生了整个机构的一个可视化的运动过程 (以发动 机转速 2 200 r/m in为例 ) 。在分析测量阶段 ,主要分析了活塞的位 移 、速度及加速度随时间变化的过程 (如图 3~图 5所示 ) 。

图 3 活塞行程随时间变化规律曲线 F ig. 3 C u rve o f P is to n’s D is ta nce w ith Tim e

3)本文介绍的遗传算法在汽车动力传动系参数设计变量上的优 化运用 ,不仅能对传动系参数匹配快速做出优化选择 ,而且使得在设 计阶段就比较准确地预测传动系匹配方案的节油效果和动力性能 。 这就避免了设计人员在设计阶段的盲目性 、缩短了产品开发研制时 间 。在汽车开发过程中具有一定的使用价值 。

参考文献 : [ 1 ] 张文修 ,梁怡. 遗传算法的数学基础 [M ]. 西安 :西安交通大学出版社 ,

4)基于 Pro / E的机构运动仿真已经进入了可视化仿真以及虚拟 现实仿真技术的新阶段 ,它是未来计算机仿真的发展方向 ,并且它为 发动机理论的研究提供了新的思路 。

发动机仿真设计报告书

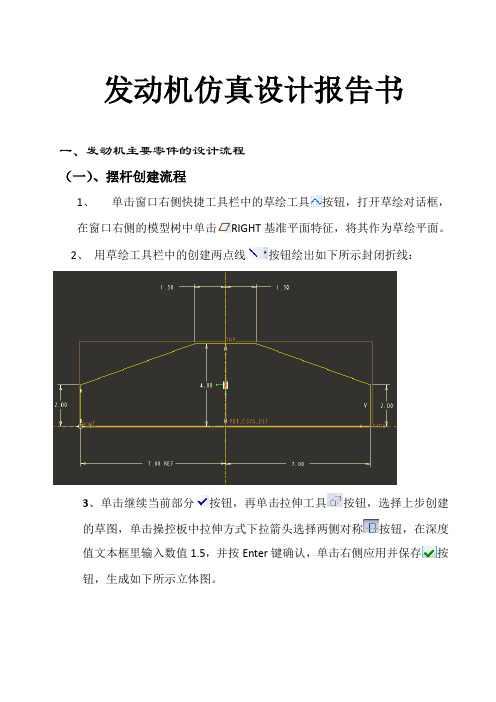

发动机仿真设计报告书一、发动机主要零件的设计流程(一)、摆杆创建流程1、单击窗口右侧快捷工具栏中的草绘工具按钮,打开草绘对话框,在窗口右侧的模型树中单击RIGHT基准平面特征,将其作为草绘平面。

2、用草绘工具栏中的创建两点线按钮绘出如下所示封闭折线:3、单击继续当前部分按钮,再单击拉伸工具按钮,选择上步创建的草图,单击操控板中拉伸方式下拉箭头选择两侧对称按钮,在深度值文本框里输入数值1.5,并按Enter键确认,单击右侧应用并保存按钮,生成如下所示立体图。

4、单击窗口右侧快捷工具栏中的草绘工具按钮,打开草绘对话框,单击使用先前的按钮,绘出如下所示矩形5、单击继续当前部分按钮,再单击拉伸工具按钮,选择上步创建的草图,单击操控板中拉伸方式下拉箭头选择两侧对称按钮,在深度值文本框里输入数值2.6,并按Enter键确认,单击右侧应用并保存按钮,生成如下所示立体图。

6、单击窗口右侧快捷工具栏中的草绘工具按钮,打开草绘对话框,单击使用先前的按钮,绘出如下所示图形7、单击继续当前部分按钮,再单击拉伸工具按钮,选择上步创建的草图,单击操控板中拉伸方式下拉箭头选择两侧对称按钮,在深度值文本框里输入数值4,并按Enter键确认,单击右侧应用并保存按钮,生成如下所示立体效果图。

8、单击窗口右侧快捷工具栏中的草绘工具按钮,打开草绘对话框,单击使用先前的按钮,绘出如下所示圆9、单击继续当前部分按钮,再单击拉伸工具按钮,选择上步创建的草图,单击操控板中去除材料按钮,然后单击拉伸方式下拉箭头选择两侧对称按钮,在深度值文本框里输入数值4,并按Enter键确认,单击右侧应用并保存按钮,生成如下所示立体效果10、倒圆角,应用并保存得到如下立体效果图。

11、利用草绘工具画出下图,然后进行拉伸,拉伸深度值为2.12、利用草绘工具画出下图,然后进行旋转,得到下图13、进入二维草图绘制界面,单击通过边创建图元按钮,然后单击曲面投影,将其作为参照基准,单击继续当前部分按钮,系统自动显示创建的曲线效果。

北京吉普汽车发动机气门机构的运动学仿真

北京吉普汽车发动机气门机构的运动学仿真任务书1.设计的主要任务及目标以四冲程的汽油机下置式凸轮配气机构为例,应用pro/e软件,对配气机构的凸轮运动进行仿真,并对结果分析,提出合理优化建议。

2.设计的基本要求和内容完成汽油发动机气门机构的零件模型建立。

运用软件完成气门机构的运动仿真并提出优化策略。

提交设计说明书一份,提交pro/e模型一份及分析图表各一份。

3.主要参考文献1)濮良贵,机械设计(第八版)[M],高等教育出版社,2010.62)孙恒,机械原理(第七版)[M],高等教育出版社,2012.73)刘峥,王建昕,汽车发动机原理教程[M],清华大学出版社, 20014)松凌珺,岳荣刚,王永皎,中文版Pro/ENGINEER Wildfire基础教程(第二版)[M],清华大学出版社,2012.5审核人:年月日北京吉普汽车发动机气门机构的运动学仿真摘要:配气机构是发动机的重要组成部分,它是按照发动机的每一气缸所进行的工作循环和发火次序的要求,定时开关进、排气门,是使新鲜空气及时充分的进入气缸,废气得以及时的彻底的排除气缸。

为了提高发动机的性能,需要大量的实验和计算优化配气机构的相关参数。

但是由于发动机实验耗时较长,而且经费消耗巨大,实验数据也不便测量,同时由于计算机技术的飞速发达,现代设计技术被广泛的应用于发动机设计制造当中。

本设计以四冲程的汽油机下置式凸轮配气机构为例,在借鉴国内外设计开发经验的基础上,应用pro/e软件,对配气机构的凸轮运动进行仿真,并对结果分析,提出合理优化建议。

关键词:发动机,气门机构,凸轮,运动仿真,pro/e软件Beijing jeep automobile engine valve mechanism kinematicsimulationAbstract: Distribution institution is an important part of the engine. It is according to the work cycle of each cylinder of engine and firing order requirements, time switch inlet and exhaust valves, it is to make the fresh air in a timely manner fully into the cylinder, exhaust gas to timely cylinder completely ruled out. In order to improve the performance of the engine requires, we need a lot of valve-train optimization of experiment and calculation of relevant parameters .But, because of the engine experiment takes long time, and more money, and the experimental data is not convenient to measure. In addition, because of the computer technology developed rapidly, and the modern design technology has been widely applied to the design and manufacture of engine. This design put the four-stroke gasoline engine underneath type valve-train CAM as an example. On the basis of the design and development experience at home and abroad for reference use the pro/e to do the valve-train CAM motion simulation, then give advise base on the results of the analysis. Keywords: The engine, The valve body, CAM, Motion simulation, pro/e software目录1 绪论 (4)1.1研究背景及意义 (4)1.2国内外对气门机构的研究进展和缺陷 (5)1.2.1凸轮轴气门驱动机构 (5)1.2.2 无凸轮轴驱动气门机构 (6)1.3本设计主要内容 (9)2 配气机构结构原理 (10)2.1配气机构的机构及其组成 (10)2.2 气门机构的分类 (10)2.2.1按气门的布置分类 (10)2.2.2 按凸轮轴的布置型式分类 (11)2.3 凸轮轴的传动方式 (11)2.4 配气相位 (12)3 配气机构的运动学分析 (14)3.1.由挺柱运动规律求气门的理论运动规律: (14)3.2球面挺柱运动规律与凸轮轮廓的关系 (19)4 运用pro/e建立模型 (25)4.1 pro/e简介 (25)4.2 配气机构建模的具体步骤 (25)4.2.1 零件建模 (25)4.2零件的装配 (32)4.3本章总结 (36)5 配气机构的运动仿真与分析 (37)5.1 机构连接定义 (37)5.1.1凸轮连接定义 (37)5.1.2弹簧定义 (38)5.2运动仿真 (39)5.2.1 添加电机 (39)5.2.2机构分析定义 (40)5.3运动仿真及数据测量 (40)5.4结果分析 (43)5.5改进凸轮模型 (43)6 结论 (46)参考文献 (47)致谢 (48)1 绪论1.1研究背景及意义随着时代的发展,人们越来越重视汽车的节能和环保。

航空发动机仿真研究

航空发动机仿真研究随着航空技术的不断发展,飞机的设计也在不断升级。

航空发动机作为飞机的重要组成部分,其性能直接影响着飞行的安全和效率。

而通过仿真技术对发动机进行研究和优化,已成为提高发动机性能的一种有效途径。

本文将介绍航空发动机仿真研究的相关内容。

1. 航空发动机仿真技术的概述航空发动机仿真是指通过计算机模拟的方式,模拟发动机的各种工作状态,并从中提取出有关发动机的性能数据和运行规律,以便对发动机进行优化设计和故障分析。

其使用范围广泛,涉及到发动机的各个方面如气动、热力、力学等,并能够清晰地展现发动机在各种工况下的运行状态,从而为飞行员和设计人员提供重要的参考信息。

航空发动机仿真技术相对于实际试验具有成本低、工作效率高和安全可控等优势。

目前,常用的航空发动机仿真技术包括CFD、FEA、MSC等。

CFD是指计算流体力学,主要用于模拟流体在发动机中内部的运动状态,从而对发动机气动特性进行分析。

FEA是指有限元分析,主要用于模拟发动机各部件在不同工作状态下的应力、形变等,从而对其强度和刚度等特性进行分析。

MSC是指多体系统仿真,主要用于对发动机整体系统在不同工作条件下的动态特性进行分析。

2. 航空发动机仿真技术在发动机设计中的应用航空发动机仿真技术在现代飞机发动机设计过程中,扮演着越来越重要的角色。

通过仿真技术的模拟和分析,可以提前发现发动机部件的不合理之处及问题,从而避免实际测试时可能遇到的安全隐患,同时也能够优化发动机的设计。

例如:(1)气动分析CFD技术可以通过对流的模拟分析,识别出有问题的气动性能并进行改进。

通过这一仿真,设计人员可以更好地掌握发动机的气流特性,以便确定发动机的最优设计方案。

(2)强度分析FEA技术可以通过模拟分析发动机的各部件在不同工况下的强度情况,以便实现结构强度优化,并解决由于设计或材料欠佳导致的异响和失稳等问题。

(3)动力分析通过MSC技术,可以将整个发动机系统看作一个多体系统,以跟踪整个系统在各种动态工作条件下的性能表现,从而对发动机进行优化设计。

发动机运动仿真初级教程

汽车发动机运动仿真及视频制作今天,小狼心情一片大好,特此来说说发动机的总装分析和动画制作(为了简化电脑负荷,对于很多的零件和标准件并没有加载,而且在最后的仿真时,凸轮机构怎么也设置不成功,此处望各位客观不要介意),对于做好的视频和原发动机素材在西北狼(qq:164874561)空间,以及雪绒花机械设计(200823299)提供下载。

(1),首先我们建立一个装配体,将中间箱体用默认方式加。

(2)为了装配的方便再建立一个子装配,通过任意两个基准面,生成一个基准轴,将曲轴加载进子装配,此处注意定位方式,一定要选择销连接(要不然后面动不了切没办法加载电机)面重合,完成销的定义。

(3),再次建立二级子装配,将活塞以默认的方式加载进来,同时将曲柄机构加载进来,这里为了定位的准确,小狼先将曲柄自动放置,然后对于曲柄的小轴测量,同时对活塞的配合部位测量,得出数据以后完成销的定义,将活塞和连杆用销指令连接起来,为了检测装配的合理性,我们用拖动指令对连杆进行任意方向的拖动,看看连杆是否达到我们预期想要的运动状态,如果不合适立马调整,因为在后期调整会相当麻烦,如果没问题保存,退出。

(4),将刚刚建立的曲柄连杆加载进一级子装配里面来,此处注意连接方式,此处我们采用圆柱指令,至于为什么不用销指令,请各位读者自行分析,完成四个活塞连杆的装配,拖动验证,保存退出。

(5),将刚刚组装好的曲轴活塞连杆系统加载进刚开始建立的装配体中来,这儿的装配指令比较难理解,操作也很麻烦,方向需要反复调整,第一个指令,我们采用销命令,将曲轴和箱体的位置定下来,此时,我们的定位工作还没有完成,还需要对于四个活塞用圆柱指令放置在对应的活塞孔里(注意方向)。

所以对于这个系统的完整装配需要五个指令如下图,干涉检查(以计算机性能而定),拖动仿真,保存,将机油箱加载进来(也可以不加载,因为我们此处重在讲解运动分析,关注重点是能动的构件,而不动的只会增加计算机负担)保存退出。

发动机运动仿真

发动机实体建模及运动仿真学生:陈柯佛指导老师:邓先智目录摘要 (4)前言 (5)1.发动机的简介 (6)1.1发动机的发展历史及前景 (6)1.2发动机的种类 (7)2.运动仿真技术简介 (9)2.1运动仿真技术产生的背景 (9)2.2运动仿真技术 (9)2.3运动仿真技术在国内外的发展概况 (10)2.4 发展运动仿真技术的重要意义 (11)3.Pro/E软件简介 (11)3.1 Pro/E软件的基本功能及作用 (12)4.发动机主要零件三维实体建模 (14)4.1零件建模 (14)4.1.1曲轴的生成 (15)4.1.2曲轴箱体的生成 (16)4.1.3下曲轴箱盖 (17)4.1.4连杆 (18)4.1.5 活塞 (19)4.1.6 飞轮 (19)5.零件装配 (20)5.1 新建装配模型 (22)5.2 组装机构模型 (22)6.发动机运动仿真 (38)6.1概述 (38)6.2定义仿真与分析 (38)6.2.1 定义伺服电动机 (39)6.2.3 定义机构分析 (44)6.2.4 测量活塞的速度 (46)7.结论 (49)摘要发动机是一种应用广泛的传递动力的机器,把能量转化为机械能额装置。

目前的传统的发动机都是将燃料的化学能变为热能,再由热能转变为机械动力,并通过底盘的传动系和行驶系驱动汽车行驶。

有其广泛的空间,但由于发动机传统开发模式存在的开发周期长、过程繁杂、开发成本高、性能测试困难等问题,本文将仿真技术引入发动机开发领域,完成以下工作:1.介绍了发动机的发展历史及前景,发动机的种类,介绍了仿真技术的产生的背景、在国内的发展状况及仿真技术的实际意义。

2.简述了pro/E软件在工程设计中的应用,利用pro/E构建发动机的三维实体模型,并对其进行装配。

3.在pro/E进行运动仿真。

关键词:发动机仿真技术三维建模前言随着机械行业的迅速发展和市场竞争的日益激烈,如何提高产品品质,增强产品的市场竞争能力,缩短产品开发周期,降低成本已成为企业十分重视的问题。

飞机发动机性能仿真研究

飞机发动机性能仿真研究飞机是现代交通工具中航空运输最为安全和快捷的方式之一,而发动机则是航空运输中不可或缺的核心组成部分,是飞机飞行的动力来源。

由于发动机具有高密度、高速、高温、高压等特点,其研发和性能评估涉及的参数较多,因此需要采用先进的仿真技术来进行研究。

一、发动机性能仿真概述发动机性能仿真是指利用计算机模拟实现发动机运动性能、热力学特性、流体力学特性及燃烧特性等方面的仿真技术。

其主要作用是从理论上对发动机进行分析和优化,为实际运用提供参考依据。

发动机性能仿真可以分为气动仿真和燃烧仿真两类。

气动仿真主要研究发动机流场,包括气流的速度、流量、压力、温度等参数,以及涡流和湍流等流体力学特性。

而燃烧仿真则主要研究燃烧过程中的反应速率、燃烧稳定性、火焰形态、温度分布等燃烧特性。

二、发动机性能仿真的重要意义发动机性能仿真研究具有重要的理论和实践意义。

一方面,它可以提高发动机的性能和可靠性,减少不必要的测试和试验成本,为发动机研发提供更高效的方法和路径。

另一方面,它可以增强了解和把握发动机特性,进一步提高其稳定性和安全性。

首先,发动机性能仿真可以对发动机进行性能分析和优化。

在发动机研发过程中,进行大量的试验测试成本较高且时间周期较长。

而借助发动机性能仿真技术,可以对发动机进行模拟分析和测试,既可以减少研发成本和时间,又可以获得更精确的数据,为相关机构提供优化的建议。

其次,发动机性能仿真可以为发动机的安全性提供保障。

发动机处于高速旋转状态,其在运行过程中需要承受数倍于自身重量的压力。

而一旦发动机性能出现问题或安全隐患,将会对航空安全产生严重影响。

通过发动机性能仿真技术,可以有效提高对发动机的安全性评估,降低安全隐患的概率。

三、发动机性能仿真的应用领域发动机性能仿真技术可以广泛应用于民用航空、军用航空、国防军事、航空工业、航空科研等领域。

在军事领域,可以用发动机性能仿真技术来研究发动机的工作情况、燃料适应性、噪声控制等方面的问题。

关于发动机NVH仿真精选全文完整版

精选全文完整版关于发动机NVH仿真-AVL EXCITE计算发动机NVH的EXCITE仿真DrLan建立在AVL EXCITE和有限元软件的基础上,根据发动机NVH的不同关注内容,简要地叙述如下:一. 发动机悬置优化1.方法:悬置系统固有特性计算、解耦分析、多体动力学强迫振动计算2.软件:EXCITE(发动机强迫振动计算)、Matlab(或其它数学工具,方便地计算悬置系统固有特性)、有限元软件(简易连杆和简单弹性体曲轴缩减)3.计算总体时间:短(主要是因为动力总成可考虑成质点或质点组合,一般用3D的CAD 模型测得,无需有限元网格)4.输入数据:(1).悬置特性(试验测得)和位置:非线性刚度和阻尼(2).发动机基本参数(缸径、行程、转速、燃气压力曲线等)(3).连杆和活塞质量数据:快速产生简易模型(4).曲轴(含飞轮、皮带轮或扭振减振器等):3维CAD模型,快速产生弹性体简易模型(5).动力总成质量数据和基本几何尺寸:刚性体模型,由质点表述5.结果评价:(1).用Matlab构建悬置发动机系统,计算悬置系统固有频率,计算临界转速、了解各方向的耦合状况,分析解耦方案(通过改变悬置位置、悬置刚度、调整动力总成质量分布等等)(2).EXCITE计算悬置发动机侧的振动(三向的位移、速度、加速度),以及悬置力,避免发动机整个转速工况内的悬置共振,避免过大的悬置动态变形,避免过大的悬置内力(3).EXCITE计算得到发动机各处的位移结果,确保限位要求6.模型难度:易(适用于整机厂和整车厂的悬置匹配方案制订)7.模型深度:(1).考虑悬置系统特性(由试验测得的橡胶悬置或液压悬置特性),方便修改悬置点位置和方向的定义,快速重新计算(2).考虑多缸机的燃气力、往复和旋转惯性力、倾覆力矩等(3).考虑轴承间隙、高速飞轮陀螺效应等非线性激励的影响(4).可考虑调整平衡率,或使用平衡轴等,定义方便(5).结合底盘和整车悬架系统固有频率(模态分析或试验),避免共振(6).等8.计算精度:适合于悬置的选择和匹配,精度较高二. 发动机整机(即动力总成)振动优化1.方法:动力总成等有限元模态分析、弹性体多体动力学强迫振动计算2.软件:EXCITE(发动机强迫振动计算)、有限元软件(动力总成、简易连杆和简单弹性体曲轴缩减)3.计算总体时间:较长(主要是动力总成的有限元网格划分)4.输入数据:(1).悬置特性(试验测得)和位置:可考察非线性刚度和阻尼特性(2).发动机基本参数(缸径、行程、转速、燃气压力曲线等)(3).连杆和活塞质量数据:快速产生简易模型(4).曲轴(含飞轮、皮带轮或扭振减振器等):三维CAD模型,快速产生弹性体简易模型(5).动力总成有限元网格和缩减:包括机体、缸头、缸盖、油底壳、附件等5.结果评价:(1).结构模态有限元分析,特别关注动力总成在1000Hz以内的Global模态成分及其临界转速,分析它们对悬置和发动机振动可能带来的影响(2).EXCITE计算获得悬置发动机侧的振动(三向的位移、速度、加速度)、悬置力等结果,同时还可进行轴系扭振、曲轴和机体强度、液体动力学轴承计算、整机噪声分析等,是一个较为完整的发动机动力学模型(3).避免在发动机整个转速工况内的系统共振,避免过大的悬置动态变形,避免过大的悬置内力,还可评价整机振动烈度等相关内容(4).本EXCITE计算得到的整机振动响应,考察了悬置发动机系统固有特性、弹性体动力总成模态、激励频率成分及其强度,以及它们之间可能的耦合关系等6.模型难度:中(国内已有多家进行了成功计算,适用于发动机厂的发动机振动控制,整车厂的高精度的悬置匹配分析等)7.模型深度:(1).定义橡胶悬置或液压悬置特性(特性本身由试验测得)(2).考察动力总成模态的影响,包括悬置布置、整机质量布置、整机刚度状况、模态和频率状况(3).考虑多缸机的燃气力、往复和旋转惯性力、倾覆力矩,以及轴承间隙、高速飞轮陀螺效应等非线性激励的影响(4).可考虑调整平衡率,或使用平衡轴等,定义较为方便(5).结合底盘或汽车悬架系统的固有频率(模态分析或试验),避免共振(6).其它内容:轴系扭振、曲轴和机体强度、液体动力学轴承计算、整机噪声分析,等8.计算精度:适合于发动机振动计算分析,悬置匹配计算等,精度高三. 发动机整机和底盘耦合振动优化1.方法:动力总成、底盘等有限元模态分析、弹性体多体动力学强迫振动计算2.软件:EXCITE(发动机强迫振动计算)、有限元软件(底盘、动力总成、简易连杆和简单弹性体曲轴缩减)3.计算总体时间:很长(主要是动力总成和部分底盘的有限元网格划分,以及整车悬架系统参数的获取等。

发动机曲柄连杆机构动力学运动规律仿真研究

发动机曲柄连杆机构动力学运动规律仿真研究 Dynamics simulation analysis of engine crank connecting rod mechanism黄硕东风商用车有限公司发动机厂 湖北省十堰市 442001摘 要:本文从动力学角度研究了曲柄连杆机构的工作原理,,建立简易曲柄连杆机构的三维实体模型,利用机械系统动力学仿真分析软件HyperWorks,对dCi11发动机曲柄连杆机构进行仿真;并基于模态综合分析法研究柔性体的力学性能,对连杆进行了动态特性分析,得出连杆在自由模态情况下的模态振型;然后对该曲柄连杆机构进行运动学和动力学分析,得到连杆在一个工作循环过程中应力变化规律,从而确定了连杆的受力边界条件以及危险工况分析,为连杆优化设计和强度校核提供了依据,并为进一步分析和研究曲柄连杆机构特性提供了参考。

关键词:曲柄连杆机构 多体系统动力学 模态分析 结构优化 HyperWorksAbstract: This paper has studied the crank works from dynamics perspective. the mechanical system dynamics simulation software HyperWorks has simulated the crank of engine of car;And based on a comprehensive analysis of modal,Studied flexible body the mechanical properties and conducted a dynamic characteristics analysis to the connecting rod.Rod in the case of free modal shape has been came out.Then the crank has done kinematic and dynamic analysis, the connecting rod determined the linkage of the force boundary condition sin a work cycle variation of stress, and dangerous working conditions analysis, link optimization and strength check provides the basis for further analysis and study crank feature provides a reference.Keywords:Crank and Connecting Rod Mechanism, Multi-Body Dynamics, Model Analysis, Structural optimization, HyperWorks1 课题研究意义目前,随着工程技术的发展在研究曲柄连杆机构的运动学和动力学分析方法很多,而且已经较完善和成熟。

模拟火箭发动机运行参数仿真及优化方案研究

模拟火箭发动机运行参数仿真及优化方案研究火箭发动机是现代航天事业的核心技术之一,其运行参数的仿真与优化对于提高火箭发动机性能至关重要。

本文将介绍模拟火箭发动机运行参数仿真及优化方案的研究。

首先,了解火箭发动机的基本运行参数是进行仿真和优化的前提。

火箭发动机的关键参数包括燃烧室压力、燃烧室温度、燃料流量、氧化剂流量等。

这些参数直接影响火箭发动机的推力、比冲等性能指标。

通过对这些参数进行仿真和优化,可以有效地提高火箭发动机的性能。

其次,进行火箭发动机运行参数的仿真。

火箭发动机的仿真是利用计算机对其运行过程进行数字化模拟。

首先,需要建立火箭发动机的数学模型,采用数值计算的方法求解模型的方程,从而得到相应的参数值。

常用的火箭发动机仿真软件包括MATLAB、ANSYS等。

通过仿真,可以得到火箭发动机在不同工况下的运行参数,如不同燃料流量、不同氧化剂流量等。

在进行火箭发动机运行参数仿真时,需要考虑多种因素。

首先,要考虑燃烧室内的燃料和氧化剂的混合比例,以及燃烧室内的温度和压力分布情况。

其次,要考虑燃烧产物在喷管内的流动情况,包括喷流速度、喷口压力等。

此外,还要考虑火箭发动机在不同高度、不同速度下的工作状态。

基于火箭发动机运行参数的仿真结果,可以进一步对其进行优化。

火箭发动机的优化是指通过调整其关键参数,使其达到最佳性能。

常用的火箭发动机优化方法包括参数优化、结构优化等。

参数优化是指通过调整火箭发动机的关键参数,使其达到最佳性能。

结构优化是指通过改变火箭发动机的结构形式,提高其工作效率。

进行火箭发动机运行参数的优化时,应综合考虑各种因素。

首先,要考虑火箭发动机的推力和比冲的关系。

推力是火箭发动机的推力,是衡量其推进能力的重要指标。

比冲是火箭发动机的燃烧室内燃料的推力产生速度,是衡量其工作效率的重要指标。

通过优化火箭发动机的关键参数,可以提高其推力和比冲,从而提高其整体性能。

在优化火箭发动机运行参数时,还要考虑其他因素,如火箭发动机的稳定性、可靠性等。

摩托车用发动机的模拟仿真与数值计算方法

摩托车用发动机的模拟仿真与数值计算方法摩托车发动机作为摩托车动力系统的重要组成部分,对于摩托车的性能和可靠性有着至关重要的影响。

为了更好地理解摩托车发动机的工作原理和性能特征,并改善其设计和优化过程,摩托车用发动机的模拟仿真与数值计算方法逐渐成为研究的重点。

一、摩托车用发动机的模拟仿真方法1. 利用计算流体力学(CFD)仿真方法对摩托车内燃机的工作过程进行模拟,并分析燃烧过程、流场特性等。

CFD方法可以通过对发动机内部流动、喷雾、燃烧等物理过程进行数值计算,快速预测燃烧效率、排放特性等关键参数。

2. 借助热力学仿真软件对摩托车发动机的循环过程进行模拟,并预测发动机的性能、效率等参数。

通过建立合适的数学模型来预测各个工作阶段的性能参数,如压缩比、燃烧室温度、功率输出等指标。

3. 利用多体动力学仿真方法对摩托车发动机的振动特性、力学特性等进行仿真模拟。

该方法考虑到发动机各个部分之间的耦合作用,可以准确地评估发动机的动力学性能与可靠性。

二、摩托车用发动机的数值计算方法1. 基于有限元方法对摩托车发动机结构进行应力、振动等的数值计算分析。

有限元分析可以计算发动机的应力、刚度、振动特性等结构参数,并合理优化结构设计以提高发动机的可靠性和寿命。

2. 利用等熵流模型或其他数值计算方法对摩托车发动机的流动过程进行数值分析。

通过计算流域中各个部分的质量、动量和能量守恒,可以预测发动机的流量、压力、温度等关键参数,提高发动机的流动特性。

3. 采用燃烧模型对摩托车发动机的燃烧过程进行数值计算。

通过建立合适的化学反应动力学模型,可以预测燃烧过程中的温度、压力、燃烧速率等参数,优化燃烧效率和排放性能。

三、模拟仿真与数值计算方法的应用1. 建立摩托车发动机设计优化的虚拟样机,通过模拟仿真方法对各种设计方案进行评估和优化。

模拟仿真结果可以提供参数敏感性分析、性能优化等重要信息,有助于提高设计效率和降低研发成本。

2. 利用数值计算方法评估摩托车发动机的燃油经济性。

发动机模型仿真

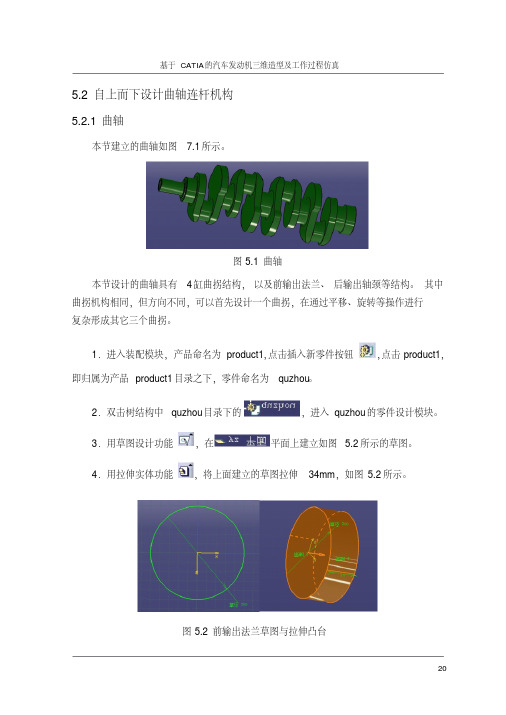

5.2自上而下设计曲轴连杆机构5.2.1曲轴本节建立的曲轴如图7.1所示。

图5.1曲轴本节设计的曲轴具有4缸曲拐结构,以及前输出法兰、后输出轴颈等结构。

其中曲拐机构相同,但方向不同,可以首先设计一个曲拐,在通过平移、旋转等操作进行复杂形成其它三个曲拐。

1.进入装配模块,产品命名为product1,点击插入新零件按钮,点击product1,即归属为产品product1目录之下,零件命名为quzhou。

2.双击树结构中quzhou目录下的,进入quzhou的零件设计模块。

3.用草图设计功能,在平面上建立如图 5.2所示的草图。

4.用拉伸实体功能,将上面建立的草图拉伸34mm,如图5.2所示。

图5.2前输出法兰草图与拉伸凸台5.用钻孔功能,在上面建立的拉伸实体的端面上建立沉头孔,在对话框中单击“定位草图”按钮,定位孔的中心如图 5.3所示。

定义孔对话框中的延伸选项页如图5.4所示,类型选项页如图 5.5所示。

图5.3定位圆柱销孔图5.4孔定义对话框图5.5孔类型对话框6.用钻孔功能,在上一步建立的端面上,建立一个螺纹口。

螺纹口中心定位如图5.6所示,约束孔中心时,用直线功能,再标注尺寸如图 5.7所示。

在定义孔对话框中,类型选项页设置如图 5.8所示,螺纹定义选项页设置如图 5.9所示。

图5.6定位螺纹孔图5.7孔类型对话框图5.8螺纹孔定义对话框7.用圆形阵列功能,以上一步的到的螺纹孔特征为旋转对象,绕X轴旋转,旋转步长为50°,生产7个实例,对话框设置如图 5.9所示,生成的整列如图 5.10所示。

注意旋转的方向,如果方向不对,可以单击按钮改变阵列方向。

图5.9定义圆形整列图5.10阵列孔8.用草图设计功能,在上面建立的实体的没有开孔的一侧建立如图 5.11所示的草图。

9.用拉伸实体功能,将上一步建立的草图拉伸36mm,如图5.11所示。

图5.11与法兰连接处草图与拉伸凸台10.用草图设计功能,在上建立如图 5.12所示的草图。

一种航空发动机运动机构高精度刚柔耦合动力学仿真方法

一、引言航空发动机作为飞机的动力来源,在飞行过程中扮演着至关重要的角色。

其质量、性能和可靠性对飞机的整体性能有着巨大的影响。

为了提高航空发动机的性能和可靠性,研究人员需要对其运动机构进行深入的研究和仿真分析。

高精度的动力学仿真方法可以帮助研究人员更好地理解航空发动机的运动特性,为发动机设计和改进提供重要参考。

二、航空发动机运动机构高精度动力学仿真的重要性1. 航空发动机运动机构的复杂性航空发动机是由众多部件组成的复杂系统,其运动机构包含了众多的刚体和弹性部件,涉及到多种不同的力学和动力学问题。

针对这些复杂性,传统的动力学仿真方法往往难以对航空发动机的运动特性进行准确的模拟和分析。

2. 动力学仿真精度的要求航空发动机在高速旋转和高温高压环境下工作,其运动机构的精度要求极高。

动力学仿真方法需要能够准确地描绘航空发动机在不同工况下的运动特性,以满足对精度的要求。

三、航空发动机运动机构高精度刚柔耦合动力学仿真的研究现状目前,针对航空发动机运动机构的高精度动力学仿真方法的研究主要集中在以下几个方面:1. 刚体动力学仿真研究人员通过建立刚体系统的数学模型,利用动力学理论分析航空发动机在运转过程中的姿态、速度和加速度等运动特性。

2. 弹性动力学仿真考虑到航空发动机在高速旋转时的弹性变形特性,研究人员开展了针对弹性部件的动力学仿真研究,以描绘发动机在工作过程中的弹性振动和应力分布等特性。

3. 刚柔耦合动力学仿真近年来,越来越多的研究人员开始关注航空发动机运动机构中刚体和弹性部件的耦合效应,开展了刚柔耦合动力学仿真的研究工作。

这些研究致力于描绘刚体和弹性部件之间的相互作用和影响,以提高动力学仿真的精度。

四、航空发动机运动机构高精度刚柔耦合动力学仿真方法的研究进展1. 建立高精度的数学模型针对航空发动机的复杂运动机构,研究人员需要建立高精度的数学模型,描述刚体和弹性部件之间的相互作用和影响。

通过精确的数学模型,可以更准确地描绘航空发动机在不同工况下的运动特性。

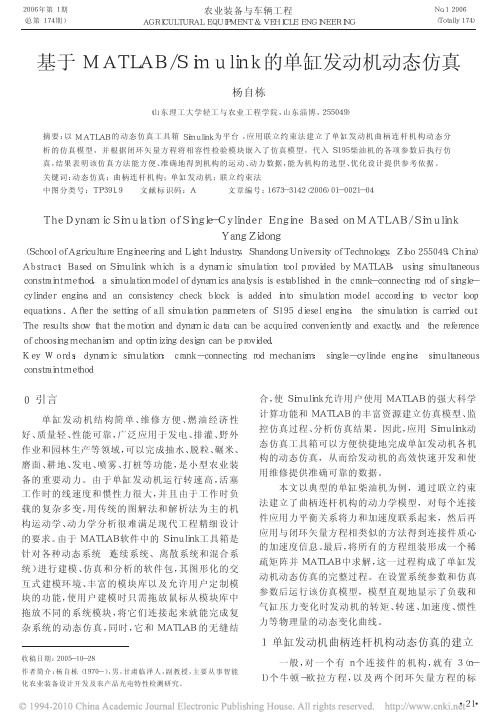

基于MATLAB_Simulink的单缸发动机动态仿真

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机实体建模及运动仿真学生:陈柯佛指导老师:邓先智目录摘要 (4)前言 (5)1.发动机的简介 (6)1.1发动机的发展历史及前景 (6)1.2发动机的种类 (7)2.运动仿真技术简介 (9)2.1运动仿真技术产生的背景 (9)2.2运动仿真技术 (9)2.3运动仿真技术在国内外的发展概况 (10)2.4 发展运动仿真技术的重要意义 (11)3.Pro/E软件简介 (11)3.1 Pro/E软件的基本功能及作用 (12)4.发动机主要零件三维实体建模 (14)4.1零件建模 (14)4.1.1曲轴的生成 (15)4.1.2曲轴箱体的生成 (16)4.1.3下曲轴箱盖 (17)4.1.4连杆 (18)4.1.5 活塞 (19)4.1.6 飞轮 (19)5.零件装配 (20)5.1 新建装配模型 (22)5.2 组装机构模型 (22)6.发动机运动仿真 (38)6.1概述 (38)6.2定义仿真与分析 (38)6.2.1 定义伺服电动机 (39)6.2.3 定义机构分析 (44)6.2.4 测量活塞的速度 (46)7.结论 (49)摘要发动机是一种应用广泛的传递动力的机器,把能量转化为机械能额装置。

目前的传统的发动机都是将燃料的化学能变为热能,再由热能转变为机械动力,并通过底盘的传动系和行驶系驱动汽车行驶。

有其广泛的空间,但由于发动机传统开发模式存在的开发周期长、过程繁杂、开发成本高、性能测试困难等问题,本文将仿真技术引入发动机开发领域,完成以下工作:1.介绍了发动机的发展历史及前景,发动机的种类,介绍了仿真技术的产生的背景、在国内的发展状况及仿真技术的实际意义。

2.简述了pro/E软件在工程设计中的应用,利用pro/E构建发动机的三维实体模型,并对其进行装配。

3.在pro/E进行运动仿真。

关键词:发动机仿真技术三维建模前言随着机械行业的迅速发展和市场竞争的日益激烈,如何提高产品品质,增强产品的市场竞争能力,缩短产品开发周期,降低成本已成为企业十分重视的问题。

现代化的开发手段是提高企业竞争力的重要保证。

企业应用pro/E后,可改变传统的设计方法,显著缩短了新产品的设计周期,为新产品占领市场创造了有利的条件。

现结合pro/E 软件的实际,阐述该软件对提高产品设计能力的重要作用和应用效果。

在产品零部件的设计过程中,运动机构的空间干涉问题历来都是令机械设计工程师深感头疼的事。

按传统设计模式,设计人员在一些细节问题上耗费了很大的精力,降低设计效率。

而有些错误又往往具有很强的隐蔽性,给生产造成不应有的损失。

因此,利用计算机三维设计工具合理的解决这些问题无疑具有一定的实际意义。

当今流行比较广的三维设计软件主要有AutoCAD,Pro/ENGINEER等。

无论是零件的整体设计,还是工程图三视图的生成,以及3D装配图的形成方式和仿真模拟加工记录参数完善改进,pro/E软件都有操作容易、使用方便、修改方便的特点,因此在机械三维实体造型设计中得到了广泛的应用。

1.发动机的简介发动机(Engine),又称为引擎,是一种能够把一种形式的能转化为另一种更有用的能的机器,通常是把化学能转化为机械能。

(把电能转化为机器的称为电动机)有时它既适用于动力发生装置,也可指包括动力装置的整个机器,比如汽油发动机,航空发动机。

发动机最早诞生在英国,所以,发动机的概念也源于英语,它的本义是指那种“产生动力的机械装置”。

1.1发动机的发展历史及前景发动机是汽车的“心脏”。

汽车的发展与发动机的进步有着直接的联系。

18世纪中叶,瓦特发明了蒸汽机,此后人们开始设想把蒸汽机装到车子上载人。

法国的居纽是第一个将蒸汽机装到车子上的人。

1770年,居纽制作了一辆三轮蒸汽机车。

这辆车全长7.23米,时速为3.5公里,是世界上第一辆蒸汽机车。

1858年,定居在法国巴黎的里诺发明了煤气发动机,并于1860年申请了专利。

发动机用煤气和空气的混合气体取代往复式蒸汽机的蒸汽,使用电池和感应线圈产生电火花,用电火花将混合气点燃爆发。

这种发动机有气缸、活塞、连杆、飞轮等。

煤气机是内燃机的初级产品,因为煤气发动机的压缩比为零。

1867年,德国人奥托(August Otto)受里诺研制煤气发动机的启发,对煤气发动机进行了大量的研究,制作了一台卧式气压煤气发动机,后经过改进,于1878年在法国举办的国际展览会上展出了他制作的样品。

由于该发动机工作效率高,引起了参观者极大的兴趣。

在长期的研究过程中,奥托提出了内燃机的四冲程理论,为内燃机的发明奠定了理论基础。

德国人奥姆勒和卡尔·本茨根据奥托发动机的原理,各自研制出具有现代意义的汽油发动机,为汽车的发展铺平了道路。

1892年,德国工程师狄塞尔根据定压热功循环原理,研制出压燃式柴油机,并取得了制造这种发动机的专利权。

1957年,德国人汪克尔发明了转子活塞发动机,这是汽油发动机发展的一个重要分支。

转子发动机的特点是利用内转子圆外旋轮线和外转子圆内旋轮线相结合的机构,无曲轴连杆和配气机构,可将三角活塞运动直接转换为旋转运动。

它的零件数比往复活塞式汽油少40%,质量轻、体积小、转速高、功率大。

1958年汪克尔将外转子改为固定转子为行星运动,制成功率为22.79千瓦、转速为5500转/分的新型旋转活塞发动机。

1.2发动机的种类发动机的种类很多,工作原理和用途也不一样。

大多数发动机都是以输出有效轴功率为目的的,即驱动一根或几根轴转动。

这样的发动机主要包括:1.活塞式。

2.涡轮式。

3.活塞+涡轮式活塞式发动机包括:内燃机、热气机(斯特林发动机)、旋转活塞发动机(包括三角转子发动机)、蒸汽机等。

还有一些特殊的比如用在鱼雷中的活塞式发动机。

涡轮式包括:燃气轮机、蒸汽轮机,风力发动机、水轮机也可以看作是涡轮式发动机。

还有一些用在特殊地方的涡轮式发动机,比如用在鱼雷中的涡轮发动机,其本质与蒸汽轮机类似,但工作工质是燃气和蒸汽的混合物。

活塞+涡轮式的,有一种“自由活塞发动机”,是使用气缸得到高温高压燃气,在涡轮中做功输出有效功率的发动机。

另外涡轮增压内燃机、涡轮复合内燃机也可以看作是活塞+涡轮式的。

实际上上述各种工作原理不同的发动机,还可以根据其它方面不同,细分成很多种类型。

比如,内燃机可以分成汽油机、柴油机、煤气机(以煤气为燃料的内燃机。

使用天然气的叫做燃气内燃机,也包含在这里吧)、多种燃料发动机等等。

燃气轮机可以分成单转子、双转子、三转子的,也可以根据热力循环的不同分成回热式、压气中间冷却式、再热式,以及多种循环组成的复合循环燃气轮机。

热气机可以分成单作用式、双作用式,以及菱形传动、斜盘传动、自由活塞式等等。

总之按照每一种原理工作发动机都可以有很多的不同分支。

飞机发动机和火箭发动机,利用喷出高速气流的反作用力获得推力。

喷气发动机包括依赖空气的和不依赖空气的。

依赖空气的一般俗称航空发动机,包括涡轮喷气式发动机、涡轮风扇式发动机(可以分成混合排气小涵道比涡轮风扇发动机,和大涵道比分开排气涡轮风扇发动机)、涡轮轴发动机、涡轮螺旋桨发动机、冲压式发动机等。

不依赖空气的一般俗称火箭发动机,以使用的燃料是固态的还是液态的,分成液体火箭发动机和固体火箭发动机、使用核能的核火箭发动机、使用电场加速离子的电火箭发动机等等。

2.运动仿真技术简介2.1运动仿真技术产生的背景进入21世纪,科学技术突飞猛进,社会发展日新月异。

人们对个性化产品的需求越来越迫切,对产品性能的要求越来越高,全球化经济已明显的呈现出买方市场的特点。

由于这一变化,导致市场竞争日益激烈,而竞争的核心则主要体现在产品创新上,体现在对客户的影响速度和相应品质上。

传统的物理样机在产品的创新开发中,在开发中期、开发成本、产品品质等方面已越来越不能满足市场需求,运动仿真技术正是在这一市场需求的驱动下产生的。

2.2运动仿真技术运动仿真技术是一种崭新的产品开发方法,是多个相关学科领域交叉、集成的产物,是一种基于产品的计算机仿真模型的数字化设计方法。

其涉及机械、电子、计算机图形学、仿真建模、虚拟现实等多个领域、多项技术,以计算机仿真和产品生命周期建模为基础,以机械系统运动学、动力学和控制理论为核心,借助成熟的三维计算机图形技术、图形用户界面技术、信息技术、集成技术、多媒体技术、并行处理技术等,将分散的产品设计开发和分析过程集成在一起,使得与产品相关的所有人员能在产品研制的早期直观形象地对虚拟的产品原型进行设计优化、性能测试、制造仿真以及使用仿真等。

换句话说“运动仿真”设计方法就是在建造第一台(件)物理样机之前,利用软件技术建立产品系统计算机模型,通过基于实体可视化的仿真分析,模拟系统在真实工作环境条件下的运动和动力特性,以便反复修改设计方案,最终得到最优设计方案。

2.3运动仿真技术在国内外的发展概况国外已在各个领域广泛地应用仿真设计。

所涉及到的产品从庞大的卡车到微小的照相机的快门,从火箭到轮船的锚机。

在工程/矿山机械行业,如约翰•迪尔公司利用仿真技术成功地解决了工程机械在高速行驶时出现蛇行现象的问题及在重载下的自激振动这个一直困扰着设计师及用户的难题,大大提高了工程/矿山机械高速行驶性能与重载作业性能。

卡特彼勒公司利用虚拟样机在切削任何一片金属之前就可快速试验数千种设计方案,不但降低了产品设计成本,缩短了开发周期,而且还制造出性能更为优异的产品。

运动仿真技术在国外已有很多应用实例,我国也正极急投身于该项技术的研究中。

在传统上,我国引进物理样机,开发人员往往停留在零件照抄的水平上,对于样机缺乏系统水平上的理解和研究,结果虽然投入了大量的人力物力,却收效甚微。

但如果采用虚拟样机技术,技术人员便可对引进样机进行深入的研究,可以追踪样机的设计思想,从而真正提高设计人员的水平,开发出能满足市场需求的产品来。

2.4 发展运动仿真技术的重要意义运功能及制造等方面交互的建模和分析。

在概念设计和方案论证中,便于设计师将自己的经验与想象融于计算机的虚拟样机设计中,充分发挥想象力和创造力,并代替虚拟样机进行性能模拟实验。

设计师可在计算机上方便的确定、修改设计进程,逐步优化设计方案。

通过运动仿真机实验,还可节省建立试验台、动仿真设计方法将分散的零部件设计和分析技术集成在一起,提供一种更全面地了解设备性能的方法。

他利用虚拟环境在可视化方面的优势以及可交互式地探索虚拟物体的功能,对设备进行几何、安装测试设备和测试仪表等有关的费用,更快的确定影响设计方案性能的敏感参数,达到最优化设计目的。

这样,可大大缩短设备研发周期,降低研发成本,提高设计质量和效率,为产品赢得竞争优势。

3.Pro/E软件简介Pro/E是美国PTC(参数)公司开发的一款三维软件。

Pro/E以其基于特征的参数化造型、单一数据库下的全相关性等新概念而闻名于世,具有很强的实体造型和虚拟装配能力。