600MW锅炉概述解析

600MW控制循环锅炉技术特点分析

600MW控制循环锅炉技术特点分析600 MW容量级燃煤机组是我国火电建设中将要大力发展的系列之一,锅炉基本上是从国外进口或引进技术国内制造的,按蒸发系统工质流动方式大体可分为自然循环汽包炉、控制循环锅炉、直流锅炉;按燃烧方式可分为直流燃烧器四角切圆布置、旋流燃烧器墙式布置等。

其中控制循环锅炉是美国燃烧工程公司(CE)的专利,我国哈尔滨锅炉厂、上海锅炉厂引进此技术进行生产,已陆续在平圩、北仑、吴泾等电厂投运。

国华定洲发电厂(以下简称定电)一期工程2×600 MW机组的2台四角切圆燃烧、控制循环锅炉是在河北省南部电网的首次应用。

1、锅炉系统布置定电一期工程安装了2台上海锅炉厂制造的亚临界参数汽包炉,采用控制循环、一次中间再热、单炉膛、四角切圆燃烧方式、燃烧器摆动调温、平衡通风、固态排渣、全钢悬吊结构、露天布置燃煤锅炉。

锅炉的制粉系统采用中速磨冷一次风机正压直吹式系统。

沿汽包长度方向布置6根大直径下降管,炉水由汇合集箱汇合后,分别接至布置于炉前的3台低压头循环泵。

每台循环泵有2只出口阀,再由出口阀通过6根连接管引入水冷壁下部环形集箱。

在环形集箱内水冷壁管入口处均装有节流圈。

水冷壁由炉膛四周、折焰角及延伸水平烟道底部和两侧墙组成。

过热器由炉顶管、后烟井包覆、水平烟道侧墙后部、低温过热器、分隔屏、后屏和末级过热器组成。

再热器由墙式再热器、屏式再热器和末级再热器组成。

省煤器位于后烟井低温过热器下方。

24只直流式燃烧器分为6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。

过热器的汽温调节由2级喷水来控制。

再热器的汽温采用摆动燃烧器方式调节(投自动),再热器进口设有事故喷水。

锅炉燃烧系统按中速磨冷一次风直吹式制粉系统设计。

尾部烟道下方设置2台3分仓受热面旋转容克式空气预热器。

炉底排渣系统采用机械刮板捞渣机装置。

2、给水和水循环系统控制循环锅炉的主要特点是在锅炉循环回路的下降管和上升管之间加装循环泵以提高循环回路的压头,因此汽包及上升管、下降管可采用较小直径。

600MW锅炉结构讲解

三、FW亚临界压力600MW自然循环锅炉

FW亚临界压力600MW自然循环锅炉的最大蒸发量为 2020t/h,采用24只低NOx旋流式燃烧器对冲燃烧方式,配 置6台双进双出磨煤机直吹式制粉系统,两台三分仓空气预 热器,两台离心式一次风机,两台动叶可调轴流式二次风 机,两台动叶可调轴流式吸风机,再热汽温调节采用烟气 挡板,过热汽温调节以喷水减温为主。 由锅筒引出的饱和蒸汽依次进入顶棚过热器、包墙管过热 器、一级过热器、大屏过热器、末级过热器。 过热汽温的调节采用两级喷水减温。第一级减温器布置在 一级过热器和大屏过热器的连接管道内,二级减温器布置 在大屏过热器出口联箱和后屏过热器进口联箱之间。

五、B&W360MW级W型火焰锅炉

B&W360MW级W型火焰锅炉是我国湖南岳阳电厂引进的 亚临界自然循环锅炉。锅炉整体布置如图1-8。沿烟气流程 布置屏式过热器、高温过热器,水平烟道中布置高、低温 再热器(即再热器为单级布置),尾部竖井烟道中布置低 温过热器和省煤器。过热汽温调节采用两级喷水减温,再 热汽温调节采用炉底供热风的方式。炉底注入热风还可以 使冷灰斗区域的炉渣凝聚体积减小,以利于排渣和减轻受 热面的磨损。

1. 原煤破碎→原煤干燥→磨制煤粉→输送煤粉→组织 燃烧; 2. 空气加热→燃料燃烧配风; 3. 锅炉给水由省煤器受热面加热升温→由蒸发受热面 (水冷壁)吸热将给水转变为汽水混合物或直接转变 为蒸汽→由过热器受热面将蒸汽进一步加热达到过 热状态; 4. 排渣、清灰、除灰、烟气排放。

第二节 锅炉机组的系统及组成部件

一、锅炉机组的系统

1、制粉系统 原煤输送系统将破碎后的原煤送入原煤仓→给煤机→磨煤 机→煤粉分离→合格的煤粉→由空气送入炉内燃烧。 2、燃烧系统 燃烧所需要的空气 → 送风机 → 空气预热器 → → 燃烧器二次风喷口→燃烧室。 →两路热风管道 →制粉系统输送煤 粉→燃烧器一次 风喷口→燃烧室。

600MW锅炉水冷壁

冷灰斗结构

过渡段水冷壁管屏

从倾斜布置的水冷壁转换到垂直上升的水冷壁就需要过渡 结构,即过渡段水冷壁。

螺旋水冷壁出口管几乎每间隔1根管子直接上升成为垂 直水冷壁,另1根抽出到炉外,进入螺旋水冷壁出口集 箱,再由连接管从螺旋水冷壁出口集箱引入到垂直水冷 壁进口集箱,由垂直水冷壁进口集箱拉出两倍进入垂直

前墙和两侧墙垂直管屏上升并与位于顶棚上方的出口 集箱相连接,后墙垂直管屏上升与标高52.061m的 φ273×60后水吊挂管入口集箱相接,此集箱引出95 根φ76×12.5 MWT的吊挂管至标高68.8m的吊挂管出 口集箱。

在运行过程中为监控水冷壁的壁温,在螺旋水 冷壁管出口装设了73个壁温测点,在前、侧墙 垂直管屏和后水吊挂管出口共装设了87个壁温 测点。

零膨胀点的设置

锅炉本体采用全悬吊结构,使锅炉本体的每个部分能 够比较充分的热膨胀,大大地减少了由于热膨胀受阻 而产生的热应力。锅炉的自然热膨胀中心除了与锅炉 的几何尺寸有关之外,还与温度的分布有关。而锅炉 在启动低负荷、满负荷和停炉工况下温度的分布是不 一样的。因此,锅炉的自然热膨胀中心是随着工况的 变化而变化的。为了进行比较精确的热膨胀位移计算, 以便进行系统的应力分析和密封设计,需要有一个在 各种工况下都保持不变的膨胀中心,作为热膨胀位移 计算的零点。这个膨胀中心就是所谓的人为的膨胀中 心,通过一定的结构措施就能实现它。

锅炉上炉膛的垂直水冷壁布置了10层水平刚性 梁

尾部烟道包墙和竖井烟道共设置12层水平刚性 梁,上5层与上炉膛垂直水冷壁水平刚性梁标 高相同

水平刚性梁的层间布置有校平装置,此外,在 与水平烟道连接的后水两侧和后烟道前包墙的 两侧都设置了垂直刚性梁。

600mw机组锅炉蒸发量

600MW机组锅炉蒸发量概述在电力工业中,锅炉是一种用于产生蒸汽或加热水的设备。

600MW机组锅炉是一种具有较大规模的锅炉,其蒸发量指的是单位时间内锅炉产生的蒸汽量。

本文将对600MW机组锅炉蒸发量的相关内容进行详细介绍和解析。

600MW机组锅炉600MW机组锅炉是一种大型的火力发电设备,主要由炉膛、过热器、再热器、省煤器等部件组成。

其工作原理是通过燃烧煤炭或其他可燃物质产生高温烟气,然后将烟气传递给水管,使水管内的水受热变成蒸汽。

蒸汽经过进一步处理后,驱动汽轮机发电。

蒸发量的定义蒸发量是指锅炉单位时间内产生的蒸汽量,通常以吨/小时或千克/小时来表示。

蒸发量的大小直接决定了锅炉的产能和发电效率。

影响蒸发量的因素1. 锅炉设计参数锅炉的设计参数对蒸发量有着重要的影响。

其中包括锅炉的炉膛容积、受热面积、燃烧器的燃烧效率等。

设计参数的合理选择可以提高锅炉的蒸发量。

2. 燃料质量燃料的质量直接影响燃烧过程中的热值和燃烧效率。

高质量的燃料能够提供更多的热量,从而增加蒸发量。

因此,选择高质量的燃料对于提高锅炉蒸发量非常重要。

3. 运行参数锅炉的运行参数也会对蒸发量产生影响。

例如,锅炉的出口温度、进水温度、进水流量等参数的变化都会对蒸发量产生影响。

合理控制和调整这些参数可以提高锅炉的蒸发量。

4. 烟气流动烟气流动对蒸发量的影响主要体现在烟气的温度和流速上。

烟气温度越高,热量损失越大,蒸发量就会减小。

同时,烟气流速的变化也会影响传热效果,进而影响蒸发量。

提高蒸发量的方法1. 提高燃烧效率提高燃烧效率是提高锅炉蒸发量的关键。

通过合理设计燃烧器、优化燃烧参数、提高燃烧稳定性等手段可以提高燃烧效率,从而提高蒸发量。

2. 提高换热效率换热效率对于蒸发量的提高也至关重要。

可以通过增加受热面积、改进传热方式、优化水循环系统等方式提高换热效率,从而增加蒸发量。

3. 控制锅炉运行参数合理控制锅炉的运行参数可以提高蒸发量。

例如,通过调整进水温度、调节燃料供给量、优化燃烧过程等方式,可以提高锅炉的蒸发量。

03-600MW超临界锅炉介绍

3 锅炉性能保证值

(1)最大连续蒸发量1900t h 校核煤种为晋北代表性煤 MCR 不投油 不吹灰 主要条件 设计煤种石屹台煤 (2)锅炉效率92 1

设计煤种 环境温度20 湿度80 五磨运行 用ASME PTC4 1测量方法

(3)不投油最低稳定负荷 30 MCR(570t h) 主要条件 设计煤种 二磨运行 (4)再热器进出口压降0 21MPa(MCR工况) (5)空气预热器漏风率 性能试验为8 一年后<10 MCR

(6)电气除尘器效率>99 (MCR工况 设计煤种)

二 锅炉总体简介

1. 超临界压力一次中间再热直流锅炉 单炉膛 露天布置 锅炉后部为П形双流程布置 平衡通风

2.锅炉的汽水流程以内置式汽水分离器为界设计成双流程 从冷灰斗进口一直到折焰角前的中间混合集箱为螺旋管圈 再连接至炉膛上部垂直上升的水冷壁 后引入汽水分离器 从汽水分离器出来的蒸汽引至后部流程的炉顶及后包覆系 统 再进入前屏 后屏过热器及高温过热器 3.水冷壁为膜式水冷壁 炉膛上布置有前屏过热器和后屏过 热器 水平烟道依次布置有高温再热器和高温过热器 尾部 烟道布置有低温再热器和省煤器 其下方布置两台容克式空 气预热器

灰的变形温度DT 灰的软化温度ST 灰的熔化温度FT 灰的成分分析 SiO2 Al2O3

2 锅炉主要性能数据

(1) 主要结构数据

(2) 锅炉主要参数(MCR 设计煤种) (3) 锅炉主要技术经济指标

(1) 主要结构数据

炉膛宽度 后烟井深度 顶棚管标高 水冷壁下集箱标高 炉膛截面积 炉膛容积 受热面结构尺寸 深度 18816mm 6108 mm 10528mm 70300mm 7875mm 311 89m2 12113 78m3 16576mm 水平烟道深度

600MW超临界锅炉PPT

h'' gr

hgs

B Qar,

G

net gl

(

无

再热)

h'' gr

hgs

B Qar,

G

- net gl

Gzr

G

(h"zr

h'zr

)(

有

再

热

)

煤水比、给水温度、过量空气系数、火焰中心位置、受热面 粘污

37

➢ 调节特点 调节煤水比为主调节手段;辅以喷水减温 2. 再热汽温 三、过热器运行问题(略)

本机组采用螺旋管圈型水冷壁

30

螺旋管圈型水冷壁关键参数: ➢ 管子根数

N Lsin

t

式中: N — 并列管子根数; L — 炉膛周界 α— 螺旋管上升角; T — 水冷壁管子节距

31

32

螺旋管圈型水冷壁关键参数: ➢ 上升角度 ➢盘旋圈数 1.5~2.5圈

33

§2 过热器及再热器

一、系统及总体特点 过热器系统

去中压缸 去高压缸

⑾

⑩

⑨

②

①

⑤

⑥

⑧

③

④

来自高压加热器

⑦

来自高压缸

①汽水分离器 ②顶棚过热器 ③包墙过热器 ④低温过热器 ⑤屏式过热器

⑥末级过热器 ⑦低温再热器 ⑧高温再热器 ⑨过热器一级减温器

⑩过热器二级减温器 ⑾再热器减温器

34

分5级: 1. 顶棚过热器 2. 包墙过热器 3. 低温过热器 4. 屏式过热器 5. 高温过热器

2. 水冷壁中工质流动特点

受热不均对流动影响 水动力多值性 有脉动现象 给水泵压头大;

6

3. 传热过程特点

凤台电厂600MW超临界机组锅炉简介

点火 油枪

启动 油枪

燃烧 器

HT-NR3燃烧器配风示意图

一次风机

一次风由一次风机提

供。它首先进入磨煤 机干燥原煤并携带磨 制合格的煤粉通过燃 烧器的一次风入口弯 头组件进入HT-NR燃 烧器,再流经燃烧器 的一次风管,最后进 入炉膛。

中间 段 进气 箱

一次风 机 叶轮 机壳

润滑 油站

二次风、三次风

工作原理

ZGM113G磨煤机是一种中速辊盘式磨煤机,其碾磨部分

是由转动的磨环和三个沿磨环滚动的固定且可自转的磨辊 组成。需粉磨的原煤从磨机的中央落煤管落到磨环上,旋 转磨环借助于离心力将原煤运动至碾磨滚道上,通过磨辊 进行碾磨。三个磨辊沿圆周方向均布于磨盘滚道上,碾磨 力则由液压加载系统产生,通过静定的三点系统,碾磨力 均匀作用至三个磨辊上,这个力是经磨环、磨辊、压架、 拉杆、传动盘、减速机、液压缸后通过底板传至基础(见 图6―1)。原煤的碾磨和干燥同时进行,一次风通过喷嘴 环均匀进入磨环周围,将经过碾磨从磨环上切向甩出的煤 粉混合物烘干并输送至磨机上部的分离器,在分离器中进 行分离,粗粉被分离出来返回磨环重磨,合格的细粉被一 次风带出分离器。

燃烧器风箱为每个HT-NR3燃烧器提供二次

风和三次风。风箱采用大风箱结构,同时 每层又用隔板分隔。在每层燃烧器入口处 设有风门执行器,以根据需要调整各层空 气的风量。风门执行器可程控操作。

燃尽风(OFA)

燃尽风采用优化的双气流结构和布置形式。

燃尽风风口包含两股独立的气流:中央部 位的气流是非旋转的气流,它直接穿透进 入炉膛中心;外圈气流是旋转气流,用于 和靠近炉膛水冷壁的上升烟气进行混合。

点火 油枪

二次 风

一次 风煤 粉

三次 风

600MW超(超)临界直流锅炉概述

直流锅炉

概述

600MW超(超)临界直流锅炉概述

锅炉:高效超超临界变压直流 运行、单炉膛、一次再热、平 衡通风、露天岛式布置、固态 排渣、全钢构架、全悬吊结构、 对冲燃烧方式(四角切圆燃烧 方式)、Π型锅炉,采用三分仓 回转式空预器,取消增压风机, 引风机与增压风机合并。

600MW超(超)临界直流锅炉概述

你学会了吗?

直流锅炉依靠给水 泵的压头将锅炉给 水一次通过预热、 蒸发、过热各受热 面而变成过热蒸汽。

600MW直流锅炉启动ຫໍສະໝຸດ 统锅炉启动系统为内置式和外 置式启动系统,采用简单疏 水扩容式启动系统,包括启 动分离器、立式一体化疏水 扩容器、疏水扩容器排汽管、 启动疏水泵、水位控制阀 (361阀)、流量测量喷嘴、 截止阀、管道及附件等组成。 在正常运行中分离器不与系 统隔离,作为系统流程的一 个部件。

600MW直流锅炉汽水流程

自给水管路出来的水由炉侧一端进入位于尾部竖井后 烟道下部的省煤器入口集箱,水流经水平布置的省煤 器蛇形管后,由省煤器出口集箱端部引出到集中下降 管进入位于锅炉下部左、右两侧的集中下降管分配头, 再通过下水连接管进入螺旋水冷壁入口集箱,经螺旋 水冷壁管、螺旋水冷壁出口集箱、混合集箱,一部分 进入垂直水冷壁入口集箱经垂直水冷壁管、垂直水冷 壁出口集箱后进入水冷壁出口混合集箱,另一部分进 入水平烟道再汇聚到水冷壁出口混合集箱,然后经引 入管引入汽水分离器进行汽水分离。循环运行时从分 离器分离出来的水从下部排进储水罐,水通过启动系 统管道接至疏水扩容器,然后通过疏水泵进入凝汽器 和循环水回水,或直接排到排水槽。分离器出来的汽 进入过热器系统内。进入直流运行时全部工质均通过 汽水分离器进入顶棚管

600MW锅炉概述解析

目录

锅炉总体简介 锅炉本体布置 锅炉汽水流程 锅炉启动循环系统 锅炉的设计和结构特色

锅炉总体简介

锅炉型式

我厂锅炉为超临界压力、循环泵式启动系统、前后墙对

冲低NOX轴向旋流燃烧器、一次中间再热、单炉膛平衡 通风、固态排渣、全钢构架的变压本生直流炉。呈“П” 型布置方式,设计有固定的膨胀中心,受热面采用全悬 吊结构

数值 1.373MW/㎡

31 ℃ 23 ℃

284 ℃ 307 ℃ 1.19 1.19 227.7t/h 83.0KW/m3 4.29MW/㎡

锅炉设计条件

锅炉燃煤设计煤种为神府东胜煤,校核煤种1为混煤,校

核煤种2为锅大炉同点煤火。及煤助质燃分析用数油据为如#下0:轻柴油

项目

符号

单位

设计煤种 校核煤种1

锅炉负荷百分比

锅炉负荷效率曲线

锅炉本体布置

锅炉及炉后剖面图

锅炉本体

脱硫塔

电除尘

输煤皮带 制粉系统

锅炉整体布置图

末级过热器 屏式过热器

燃烧器 炉膛及水冷壁

冷灰斗

高温再热器 低温再热器 一级过热器 省煤器

空预器

省煤器序号项 Nhomakorabea目

单位

数

值

在1双烟省道煤器的设计下压部力(均B布MC置R )有省煤器,MP省a 煤器以顺列31.布5 置,以

吊7 挂管受热,面积用(于蛇形吊管挂/悬尾吊管部)烟道中的水m2 平过热器和1917水8/2平670再热器

吊8 挂管省煤的器压规降格( 为BMφCR5)1×9mm、材M料Pa为SA-213 T10.215。吊挂管

名称 过热蒸汽流量 过热器出口蒸汽压力 过热器出口蒸汽温度 再热蒸汽流量 再热器进口蒸汽压力 再热器出口蒸汽压力 再热器进口蒸汽温度 再热器出口蒸汽温度

超临界600MW锅炉系统及运行的介绍

锅炉设有膨胀中心,并在需监视膨胀的位置合理布置 装设有膨胀指示器,膨胀指示器的装设方便运行工况巡视 检查。膨胀指示器主要布置在水冷壁下集箱,省煤器下集 箱、尾部包墙下集箱及集中下降管等需要对膨胀进行监视 的部位,数量为30个。

锅炉下部水冷壁采用螺旋管圈,在各种负荷下均有足 够的冷却能力,并能有效地补偿沿炉膛周界上的热偏差, 水动力特性稳定;采用4只启动分离器,壁厚较薄,温度 变化时热应力小,适合于滑压运行,具有良好的变压、调 峰和启动性能,同时提高了机组的效率,延长了汽机的寿 命。

4.4 锅炉启动系统

锅炉启动系统配置带再循环泵的内置汽水分离器。系统主 要由下列设备组成。 1) 四只汽水分离器及其引入与引出管系统; 2) 一只立式储水箱; 3) 与储水箱连接的管道、阀门及流量测量装置; 4) 通往扩容器的大、小溢流管及两只水位调节阀及截止阀 ; 5) 热备用管,装有流量测量装置; 6) 省煤器入口到循环泵入口管道的冷却管,流量约为泵 的1-2%; 7) 扩容器;

4.2.2

煤粉旋流燃烧器(LNASB)

本锅炉配置三井巴布科克公司(Mitsui Babcock)的低 NOx轴向旋流煤粉燃烧器(Low NOx Axial Swirl Burner – LNASB),结构见下图。燃烧方式采用前后墙对冲燃烧。前、 后墙上各布置3层燃烧器,每层各有5只LNASB燃烧器,总共 30只。在最上层煤粉燃烧器上方,前后墙各布置1层燃尽风 口,每层布置5只,共10只燃尽风口。一次风喷口采用了防 止烧坏和磨损的合金材料SUS310或1Cr20Ni14Si2制造,燃 烧器内部与煤粉接触部位都敷设了耐热的高铬耐磨材料。 燃烧器间距为3622.5m,燃烧器与侧墙的距离为3848.5m。 点火方式为二级点火,高能电火花点燃轻柴油,轻柴油 火焰点燃煤粉。油枪采用简单机械雾化。

600MW锅炉本体结构

600MW锅炉本体结构1.炉膛:炉膛是锅炉的主要部分,用于燃烧燃料生成高温高压蒸汽。

炉膛一般由顶棚、壁水、底部和炉膛壁组成。

顶棚是炉膛的顶部,起到集中管束燃气和并调节燃气流分布的作用。

壁水是指炉膛壁上形成的水膜层,起到冷却壁面和吸收燃气热量的作用。

底部是炉膛的底部,通常为水冷的,用于收集和排除炉内的灰渣和不完全燃烧的燃料。

2.回转热风炉:在600MW锅炉中,回转热风炉被广泛用于燃烧煤粉。

回转热风炉由炉膛、高温风冷器和高效旋风分离器组成。

煤粉从燃烧器进入炉膛,通过高温风冷器进行冷却,然后进一步燃烧,最后通过旋风分离器分离烟气和灰渣。

3.冷凝器:冷凝器是锅炉中的一个重要部分,用于冷却热气,将热能转化为冷凝水,并进一步提高锅炉的效率。

冷凝器通常由管束、冷却介质和冷却塔组成。

热气从锅炉中通过管束流过,与冷却介质进行换热,将热能转移到冷却介质上,然后经过冷却塔散热,最后形成冷凝水。

4.空预器:空预器是锅炉的一个重要烟气预热设备,通常由双腔式空气预热器和烟道系统组成。

空气从空气预热器的一个腔体中流过,被烟气加热,然后进入锅炉燃烧室,与燃料混合燃烧。

另一腔体中则通过烟道系统,烟气从炉膛中流过,与空气进行换热。

5.锅炉主蒸汽管路:主蒸汽管路是将锅炉产生的高温高压蒸汽输送到汽轮机进行发电的管路系统。

主蒸汽管路通常由主干管、管弯头、排水管和疏水装置等组成。

主干管是主蒸汽的主要传输通道,负责将蒸汽输送到汽轮机。

管弯头用于改变蒸汽的流动方向,排水管用于排除管路中的凝结水,疏水装置则用于控制管路中的水位。

6.其他:除了以上几个主要部分外,600MW锅炉还包括给水系统、循环水系统、除尘系统、通风系统、煤粉供应系统和灰渣处理系统等。

给水系统用于将水供给锅炉,循环水系统用于循环冷却锅炉,在循环中吸收热量。

除尘系统用于除去锅炉燃烧产生的灰尘,通风系统用于保持锅炉内部的空气流通。

煤粉供应系统用于将煤粉供给回转热风炉,灰渣处理系统用于处理锅炉中产生的灰渣。

600MW超临界W型火焰锅炉介绍

系统设 置有 压力 平衡 管道 。

时, 充分 利用低 质量 流 速的 自补偿 特性 , 足各种 满

条 件下水 冷 壁运行 安 全 的要 求 。

收 稿 日期 :0 1—1 —1 21 1 5

作者简介 : 晓东( 9 0一) 男, 苏南通人 , 狄 18 , 江 工程师 , 主要从 事锅炉压力容器检验研 究工作。

气 预热 器 。

热 、 炉膛 、 型布 置 、 衡 通 风 、 单 叮 r 平 固态 排 渣 、 钢 全 架 、 悬 吊结构 、 天 布 置 。燃 用 无 烟 煤 , 用 w 全 露 采

火焰燃 烧 方 式 , 前 、 拱 上共 布 置 有 2 在 后 4组 狭 缝 式燃烧 器 , 6台 B D 0 2( S 4 6 A) 进 双 出 B 4 6 M G 00 双

DiXi d n ao o g , an h yn Hu s i ig

( . in s rvn e s e ile up n ay t u evso n p cin isi t 1 Ja gu p o ic p ca q ime tsfey sp riin is e t n tue, o t

磨煤 机直 吹式 制粉 系统 。其 主要特 点 如下 :

2 结 构特 点

本锅炉 采 用 W 火 焰 燃烧 方 式 。 由于 炉 膛 几 何形 状 复 杂 , 炉膛 为八 角形 , 炉 膛 为 四角 型 , 下 上 因此 , 没有 采用 螺 旋 管 圈 或 常规 的垂 直 管 圈水 冷 壁 系统 , 而是 采用 低 质 量 流 速优 化 内螺 纹 管 的垂 直 管圈水 冷壁 系统 。在 采用优 化 型 内螺 纹管 的 同

600MW超临界锅炉技术介绍

2 3 超超临界电厂(铁素体钢)

超超临界

4 奥氏体钢

全面的提高效率措施 -参数、冷端优化、烟 气利用、循环及辅助系 统

与亚临界600MW比电 厂热效率提高7.7%

环保-改进燃烧、脱 硫、除尘、脱硝。

超临界参数效率比较

CO2排放比较

超临界参数锅炉设计特点与亚临界技术差别

600MW超临界/亚临界机组热耗比较

单位

μS/cm

PPb PPb PPb PPb PPb

正常运行

AVT

CWT

Max. 0.2

Max. 0.5

Min. 9.0

8.0~8.5

Max. 100

30~150

Max. 20

Max.. 3

Max. 3

Max. 10

Max. 10

干净无色

干净无色

短期 启动过程 Max. 1.0 Min. 9.0 Max. 100 Max. 100 Max. 50 Max. 10 Max. 50 干净无色

❖参数回到超临界(温度小于566度,压力25MPa以下)

第二次大规模发展-1993年后欧洲及日本

新一轮超临界技术发展的动力

▪ 燃料资源结构:煤远超过气、油 ▪ 欧美环保政策、德国洁净燃煤及关闭核电能源政策 ▪ 京都议定书;减少CO2排放的经济杠杆 ▪ 目前唯一达到产业化要求的高效洁净燃煤技术

❖ 美国向日本及欧洲的超临界技术转让 ❖ 90年代开始日本和欧洲市场为主 ❖ 参数以超超临界为主:温度大于580℃,普遍达到600 ℃

<20

➢

在汽机冲转至50%MCR负荷间,省煤器给水品质和蒸汽品质达到如下要求:

省煤器进口给水: Fe<30 PPb

600mw机组锅炉参数

(一)锅炉1.1.1.1制造商:上海锅炉厂有限公司。

1.1.1.2型式和特点本工程锅炉采用上海锅炉厂有限公司的典型烟煤炉型。

锅炉为亚临界压力、一次再热、单炉膛平衡通风、控制循环汽包锅炉。

采用四角切圆燃烧方式,配置低NO X直流煤粉燃烧器。

24台燃烧器分6层布置,同层的4台燃烧器由同1台磨煤机供应煤粉。

炉膛上层燃烧器上方设有燃烬风(OFA)喷咀,并起消旋的作用。

油燃烧器总输入热量为20%BMCR,分3层布置,共12只油枪。

锅炉采用三分仓空气预热器,中速磨煤机冷一次风机正压直吹式制粉系统,每台锅炉配备6台中速磨煤机,其中1台备用。

锅炉本体采用全钢构架、紧身封闭加轻型金属屋盖、Π型布置,固态连续排渣。

锅炉燃烧器考虑减少NOx排放的措施, NOx的排放值在B-MCR工况不高于400mg/Nm3。

炉膛设计承压能力为±5.98kPa。

过热蒸汽温度采用二级喷水减温调节。

再热蒸汽温度采用摆动燃烧器调节,再热器上设有喷水减温器,作为事故备用。

锅炉带基本负荷,并具有变负荷调峰能力。

锅炉能以定滑定和定压模式运行。

过热和再热蒸汽出口温度,在定压运行时,在50%~100%B-MCR内可达到额定值;滑压运行时,在45%~100%B-MCR负荷内可达到额定值。

锅炉点火方式为:高能电火花-轻柴油-煤粉。

当燃用设计煤种时,锅炉不投油最低稳定燃烧负荷为30%BMCR。

1.1.1.3主要参数(BMCR工况)(1)过热蒸汽流量:2059 t/h(2)过热器出口蒸汽压力:17.5 MPa.g(3)过热器出口蒸汽温度:541 ℃(4)再热蒸汽流量: 1745.56 t/h(5)再热器出口蒸汽压力: 3.84 MPa.g(6)再热器出口蒸汽温度:541 ℃(7)省煤器进口给水温度:282.7 ℃(8)省煤器进口给水压力:19.23 MPa.g(9)排烟温度(修正前):135℃(10)排烟温度(修正后):130℃(11)锅炉保证热效率(按低位发热量):93.16%(12)锅炉不投油最低稳燃负荷: 30%BMCR(二)1.1.2锅炉1.1.2.1制造商:哈尔滨锅炉厂。

600MW超临界锅炉设备

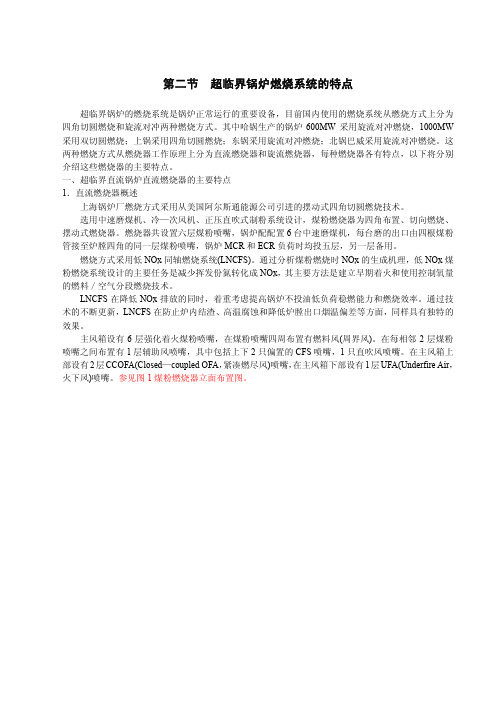

第二节超临界锅炉燃烧系统的特点超临界锅炉的燃烧系统是锅炉正常运行的重要设备,目前国内使用的燃烧系统从燃烧方式上分为四角切圆燃烧和旋流对冲两种燃烧方式。

其中哈锅生产的锅炉600MW采用旋流对冲燃烧,1000MW 采用双切圆燃烧;上锅采用四角切圆燃烧;东锅采用旋流对冲燃烧;北锅巴威采用旋流对冲燃烧。

这两种燃烧方式从燃烧器工作原理上分为直流燃烧器和旋流燃烧器,每种燃烧器各有特点,以下将分别介绍这些燃烧器的主要特点。

一、超临界直流锅炉直流燃烧器的主要特点1.直流燃烧器概述上海锅炉厂燃烧方式采用从美国阿尔斯通能源公司引进的摆动式四角切圆燃烧技术。

选用中速磨煤机、冷—次风机、正压直吹式制粉系统设计,煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。

燃烧器共设置六层煤粉喷嘴,锅炉配配置6台中速磨煤机,每台磨的出口由四根煤粉管接至炉膛四角的同一层煤粉喷嘴,锅炉MCR和ECR负荷时均投五层,另一层备用。

燃烧方式采用低NOx同轴燃烧系统(LNCFS)。

通过分析煤粉燃烧时NOx的生成机理,低NOx煤粉燃烧系统设计的主要任务是减少挥发份氮转化成NOx,其主要方法是建立早期着火和使用控制氧量的燃料/空气分段燃烧技术。

LNCFS在降低NOx排放的同时,着重考虑提高锅炉不投油低负荷稳燃能力和燃烧效率。

通过技术的不断更新,LNCFS在防止炉内结渣、高温腐蚀和降低炉膛出口烟温偏差等方面,同样具有独特的效果。

主风箱设有6层强化着火煤粉喷嘴,在煤粉喷嘴四周布置有燃料风(周界风)。

在每相邻2层煤粉喷嘴之间布置有1层辅助风喷嘴,具中包括上下2只偏置的CFS喷嘴,1只直吹风喷嘴。

在主风箱上部设有2层CCOFA(Closed—coupled OFA,紧凑燃尽风)喷嘴,在主风箱下部设有1层UFA(Underfire Air,火下风)喷嘴。

参见图1煤粉燃烧器立面布置图。

图1 煤粉燃烧器立面布置图LNCFS的主要组件为:a.紧凑燃尽风(CCOFA) (如图4-9);b.在主风箱上部布置有SOFA(Separated OFA,分离燃尽风)燃烧器,包括5层可水平摆动的分离燃尽风(SOFA)喷嘴控制炉膛出口烟温偏差(如图4-8)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

省煤器管型

--

H型鳍片管

给水经省煤器的入口汇集集箱分别供至前后的省煤器入口 4 布置方式 -- 顺列布置 集箱。省煤器的管子规格为 φ 51× 5 371SA-201C, 设计进口温度(BMCR) ℃ 6mm,材料为 管组横向节距为 115mm 4排 6 400 设计出口温度(BMCR ) ,共190排。省煤器向上形成共 ℃ 吊挂管,用于吊挂尾部烟道中的水平过热器和水平再热器 7 m2 19178/2670 受热面积(蛇形管/悬吊管) 吊挂管的规格为 φ 51×9mm、材料为 SA-213 T12 。吊挂管 8 MPa 0.15 省煤器压降(BMCR) 的 9 4只出口集箱两端与两根下降管相连,下降管将水供至 mm φ39/φ51 省煤器管内/外径 水冷壁下集箱 10 省煤器管节距 mm 115 在省煤器烟气入口的四周墙壁上设置了烟气阻流板,避免 12 省煤器管的防磨设施 -- 烟气阻流板 形成烟气走廊而造成局部磨损 3

93.45% 93.6%

炉膛容积热负荷 炉膛断面热负荷

锅炉设计条件

锅炉燃煤设计煤种为神府东胜煤,校核煤种1为混煤,校 核煤种2为大同煤。煤质分析数据如下:

锅炉点火及助燃用油为#0轻柴油

符号 Mt 单位 % 设计煤种 12.1 校核煤种1 12.93

项目 全水份

校核煤种2

6.84

锅炉给水质量标准:补给水量在正常时(按 空气干燥基水份 Mad % 3.31 ~8(暂定) 1.62 BMCR 的5%计)为 97.5t/h ,启动或事故时 干燥无灰基挥发份 Vdaf % 28 38 39 8.79 收到基灰份 Aar % 26.68 (按 BMCR的8 %计)为 156 t/h 21.02

主要参数

名 过热蒸汽流量 过热器出口蒸汽压力 过热器出口蒸汽温度 再热蒸汽流量 称 单 位 T/h Mpa(g) ℃ T/h BMCR 2072 25.4 571 1742 BRL 2009.77 25.4 571 1684

再热器进口蒸汽压力

再热器出口蒸汽压力 再热器进口蒸汽温度 再热器出口蒸汽温度

50 68 HG刷磨损指数 Ke 收到基高位发热量 收到基低位发热量 Qar.gr MJ/Kg KJ/Kg 23826 20870 21156

锅炉压力负荷曲线

30 25

锅炉主汽出口绝对压力(MPa.a)

20

15

10

5

0 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 锅炉负荷百分比

4

5 6 7 8 9

高温再热器受热面积

高温再热器片数 高温再热器片距 再热器受热面积总计 再热器总压降(BMCR) 再热器总水容积

过热器

经四只汽水分离器引出的蒸汽进入外径 一级过热器布置于尾部双烟道中 为φ 219mm的顶棚入口集箱,顶棚过热 的后部烟道中,由 3段水平管组 器由192根φ 63.5mm、材料为 经一级过热器加热后,蒸汽经2根 和 1段立式管组组成,第 1、2段 末级过热器位于折焰角上方,沿炉宽 SA-213 T12、节距为115mm的管子组成, φ 508mm的连接管和一级喷水减温 水平过热器沿炉宽布置 190片、 方向排列共 管子之间焊接6mm厚的扁钢,另一端接 30片管屏,管屏间距为 器进入屏式过热器入口汇集集箱。 至外径为 φ 219mm 顶棚出口集箱。顶棚 横向节距为 115mm ,每片管组 690mm。每片管组由20根管子绕制而 屏式过热器布置在上炉膛,沿炉宽 出口集箱同时与后烟道前墙和后烟道顶 成,管子的直径为 φ 44.5mm,材质为 由4根φ 57×8mm、材料为 方向共有30片管屏,管屏间距为 棚相接,后烟道顶棚转弯下降形成后烟SA-213 T91。蒸汽在末级过热器中加 SA-213 T12的管子绕成。至第3 690mm。每片管屏由28根并联管弯制 道后墙,后烟道前、后墙与后烟道下部热到额定参数后,经出口集箱和主蒸 而成,管子的直径为φ 38mm,根据 段水平过热器,管组变为 95片, 汽导管进入汽轮机 环形集箱相接,并连接后烟道两侧包墙。 横向节距为 230mm ,每片管组 侧包墙出口集箱的 24根 φ 168mm引出管 管子的壁温不同,入口段材质为 SA-213 T91,外圈管及出口段采用 过热器进、出口集箱之间的所有连 与后烟道中间隔墙入口集箱相接,隔墙 由 8根φ 51×6.6mm 、材料为 SA-213 TP347H。从屏式过热器出口 向下引至隔墙出口集箱,隔墙出口集箱 接管道均为两端引入、引出,并进 SA-213 T12的管子绕成,立式 集箱引出的蒸汽,经2根左右交叉的 与一级过热器相连。除烟道隔墙的管径 行左右交叉,确保蒸汽流量在各级 一级过热器采用相同的管子和节 直径为φ 508mm连接管及二级喷水 为57mm外,烟道包墙的其余管子外径 受热面中的均匀分配,避免热偏差 减温器,进入末级过热器。 距,并引至出口集箱 均为φ 44.5mm 的发生

辐射及对流热损失Lr

其他热损失Lua 计算热效率(ASME PTC4.1计算 计算热效率(按低位发热量) 制造厂裕量Lmm 保证热效率(低位发热量) BMCR工况(不低于) BRL工况(不低于)

0.17%

0.3% 89.39% 93.82% 0.37%

空气预热器出口热风温度

一次风温度 二次风温度 ECO出口空气过剩系数 炉膛出口过剩空气系数 燃料消耗量 284 ℃ 307 ℃ 1.19 1.19 227.7t/h 83.0KW/m3 4.29MW/㎡

锅炉本体

目录

锅炉总体简介 锅炉本体布置 锅炉汽水流程

锅炉启动循环系统

锅炉的设计和结构特色

锅炉总体简介

锅炉型式

我厂锅炉为超临界压力、循环泵式启动系统、前后墙对

冲低NOX轴向旋流燃烧器、一次中间再热、单炉膛平衡 通风、固态排渣、全钢构架的变压本生直流炉。呈“П” 型布置方式,设计有固定的膨胀中心,受热面采用全悬 吊结构

低温再热器

低温再热器布置于尾部双烟道的前部烟道中,由 3段水平管组和1段立式管组组成。

高温再热器

高温再热器布置于水平烟道内,与立式低温再热 器直接连接,逆顺混合换热布置。

再热器相关数据

序号 1 2 3 项 再热器设计压力 再热器工作压力进口/出口(BMCR) 低温再热器受热面积 目 单位 MPa MPa ㎡ 数 5.8 5.402/5.21 18783 值

过热器相关数据

序号 项 目 单位 数 值

1 2 3

4

过热器设计压力 过热器工作压力 顶棚过热器受热面积

一过受热面积/片数/片距

MPa MPa ㎡

㎡/片/mm

28~29.3 25.4 2213

15095/(190/95)/(115/230)

5

6

一过质量流速

屏过受热面积/片数/片距

kg/ ㎡s

㎡/片/mm

555

2317/30/690

7

8 9 10 11 12 13

屏过质量流速

末过受热面积/片数/片距 末过质量流速 过热器总受热面积 各级过热器出口汽温(BMCR) 过热器总水容积 过热器总压降(BMCR)

kg/ ㎡s

㎡/片/mm kg/ ㎡s ㎡ ℃ m3 MPa

1910

2390/30/690 1410 22015 447/513/543 213 1.41

燃用平凉华亭煤、宁煤及新疆煤

锅炉是哈尔滨锅炉厂有限责任公司国产超临界燃煤机组

型号HG-2072/25.4-YM12

锅炉整体布置

锅炉前后墙对冲布置低NOX轴向旋流燃烧器,共三层三 再热器分为低温再热器和高温再热器两段布置,低温再 十只,配有六台中速磨煤机, OFA燃烬风喷嘴布置在燃 锅炉的汽水流程以内置式汽水分离器为界设计成双流程。 热器布置于尾部双烟道中的前部烟道,末级再热器布置 烧器上方,前后左右墙共十六只。采用等离子点火系统, 于水平烟道中,逆、顺流混合换热。 并保留点火油系统,每台燃烧器配有一支油枪,油枪采 用机械雾化喷嘴,点火枪和油枪均为可伸缩式,油枪的 锅炉炉膛断面尺寸为23567.3mm×17012.3mm,炉膛标 最大出力按20%B-MCR工况设计 高 48051mm以下采用螺旋水冷壁、上部为垂直膜式水冷 水冷壁为膜式水冷壁,下部水冷壁及灰斗采用螺旋管圈, 壁。启动循环系统选用一台循环泵 (进口),锅炉在启 上部水冷壁为垂直管屏。从炉膛出口至锅炉尾部,烟气 锅炉布置有 50只炉膛吹灰器、30 只长伸缩式吹灰器,空 动和停炉工况低于本生负荷( 30%B-MCR )时需投入循 依次流经上炉膛的屏式过热器、末级过热器、水平烟道 气预热器的冷、热端各配有 2只伸缩式吹灰器,吹灰器由 环泵。顶部受热面各部分间采用大口径连接管连接 中的高温再热器,然后至尾部双烟道中烟气分两路,一 程序控制。炉膛出口两侧各装设一只烟气温度探针,俩 路流经前部烟道中的立式和水平低温再热器、省煤器, 侧设置炉膛监视闭路电视系统。 一路流经后部烟道的一级过热器、省煤器,最后进入下 从汽水分离器出来的蒸汽引至顶棚和包墙系统,再进入 方的两台回转式空气预热器。 一级过热器中,然后再流经屏式过热器和末级过热器。 锅炉除渣采用刮板式捞渣机,装于冷灰斗下部。

13 省煤器总水容积 m 174 11 省煤器管材质 -- SA-210C

炉膛与水冷壁

炉膛水冷壁采用焊接膜式壁,炉膛断面尺寸为 折焰角由384根φ 44.5×6、节距为57.5mm的管子 22187mm×15632mm 组成,其穿过后水冷壁形成水平烟道底包墙,然 上部垂直管圈 后形成4排水平烟道管束与出口集箱相连。水平 经过灰斗拐点后,管带以 17.893 °的倾角继续盘 给水经省煤器加热后进入外径为 φ 219mm、材料 烟道侧墙由 78根φ 44.5× 6mm的管子组成,其出口 旋上升。螺旋管圈水冷壁在标高 43.61m 处通过直 为 SA-106C 的水冷壁下集箱,经水冷壁下集箱进 集箱与烟道管束共引出24根φ 168mm的连接管与4只 中间混合集箱 径为 φ 219mm、材料为SA-335 P12的中间集箱转换 入冷灰斗水冷壁。冷灰斗的角度为 55°,下部 启动分离器相连,汽水混合物在其中分离 成垂直管屏,垂直管屏由 1312根φ 31.8mm、材料 出渣口的宽度为1400mm。灰斗部分的水冷壁由水 下部螺旋管圈 水平刚性梁 为 SA-213 T12 、节距为 57.5mm 的管子组成,垂直 冷壁下集箱引出的 436 根直径 φ 38mm 、壁厚为 6.5mm 水冷壁管型都为光管。 管屏(包括后水吊挂管)出口集箱的 30根引出管 材料为SA-213T12、节距为53mm的管子组成的管带 垂直刚性梁 2 水冷壁总受热面积: 4260 m 与 2 根下降管相连,下降管分别连接折焰角入口集 围绕成 箱和水平烟道侧墙的下部入口集箱 张力板 水冷壁水容积: 67 m3