石煤提钒生产新工艺

石煤钒矿硫酸活化常压浸出提钒工艺

石煤钒矿硫酸活化常压浸出提钒工艺研究石煤钒矿的硫酸活化提钒方法。

分别考察矿石粒度、硫酸浓度、活化剂用量、催化剂用量、反应温度、反应时间和浸出液固比等因素对钒浸出率的影响。

结果表明:石煤提钒的优化条件为矿石粒度小于74 μm 的占80%、硫酸浓度150 g/L、活化剂CaF2 用量(相对于矿石)60 kg/t、催化剂R 用量20 g/L、反应温度90 ℃、反应时间6 h、液固比(体积/质量,mL/g)2: 1,在此优化条件下,钒浸出率可达94%以上;在优化条件下,采用两段逆流浸出,可有效减少活化剂CaF2 以及浸出剂硫酸的消耗量;经过两段逆流浸出−萃取−反萃−氧化水解工艺,全流程86.9%;V2O5 产品纯度高于99.5%。

浸出率自然界中钒矿主要有钒钛磁铁矿和石煤钒矿,我国拥有丰富的石煤钒矿资源,主要集中在四川、湖南、湖边、甘肃和贵州等地,全国石煤储量为618.8 亿t,蕴藏于石煤中的V2O5 储量为 1 1 797 万t,其中V2O5品位≥0.5%的资源储量为7 707.5 万t,是我国钒钛磁铁矿中V2O5 储量的2.7 倍。

以上数据显示,我国的石煤钒矿具有很高的工业价值。

目前,应用较广的石煤钒矿提钒工艺主要是采用钠化焙烧−水浸−铵盐沉钒工艺流程,该工艺首先在氯化钠存在的条件下于800~850 ℃焙烧2~2.5 h,使石煤钒矿中的V(Ⅲ)及V(Ⅵ)转化为可溶性的钒酸钠,焙砂经过水浸得到钒酸钠溶液,然后采用铵盐沉钒的方式得到钒酸氨渣,煅烧钒酸铵渣可得到粗V2O5产品。

钠化焙烧工艺中钒的总回收率一般只有45%左右,且生产成本高、工艺流程复杂、操作条件差、劳动强度大,焙烧过程会产生大量Cl2 和HCl 气体,对生产设备腐蚀严重,同时对环境危害也很大。

为克服钠化焙烧工艺的诸多缺点,研究人员开发了钙化焙烧工艺,钙化焙烧温度一般为900~950 ℃,焙烧时间为2~3 h,矿石中的钒在焙烧过程中被氧化并与石灰作用生成钒酸钙,焙砂采用稀酸浸出,可实现钒的提取。

一种石煤钒矿多段焙烧强化拌酸熟化提钒的方法

一种石煤钒矿多段焙烧强化拌酸熟化提钒的方法说实话石煤钒矿多段焙烧强化拌酸熟化提钒这事儿,我一开始也是瞎摸索。

我就想着把钒从石煤钒矿里给弄出来,可哪有那么容易的事啊。

我试过直接焙烧的,就像炒花生一样把石煤钒矿放到炉子里烧,结果发现效果很差。

我当时就纳闷了,怎么就不行呢后来才明白,原来是很多因素没考虑到。

比如说这个焙烧的温度控制,不是越高越好,就像做菜火候不是越大就越好吃一个道理。

有时候温度高了,可能一些副反应就出来了,钒没出来,别的杂质反应得七七八八的。

我又尝试了多段焙烧,这个啊,就像是接力赛一样。

第一段焙烧先把石煤钒矿里面一些结构破坏一下,让里面的钒更容易出来。

这时候得很小心温度,我试验了好多次才找到了一个合适的温度区间。

比如说一开始我把温度设得太高了,结果矿都焦糊了,那自然就不行了。

后来我慢慢降低温度去试,就像一点一点去试探水温一样,终于找到了这个合适的范围。

然后就是强化拌酸熟化这步了。

这一步也不容易啊,酸的种类和浓度得选好。

我最开始随便选了一种酸,直接用一大瓶,以为越多越好,结果呢,并不是那么回事。

这个酸啊,就像是调料,放多了少了都不行。

后来我尝试不同浓度的酸,一次次去试,就跟调鸡尾酒似的,一点一点调那个浓度,发现有个特有的比例效果最好。

在拌酸的时候,搅拌的速度和时间也很关键。

我刚开始的时候搅拌速度特别快,就像是龙卷风一样,结果呢,把矿石都搅得特别碎,很多没有充分反应就被搅到别的地方去了。

后来我把速度降下来,然后延长搅拌的时间,就像小火慢炖一样,让酸和石煤钒矿慢慢反应,效果就好多了。

这里面还有个很容易犯错的地方就是熟化的环境。

我们不能让它在一个乱七八糟的环境里面进行,一定要保持相对稳定的湿度啊温度什么的,这就好比我们人在一个舒适的环境里状态就好,石煤钒矿熟化也是这个道理。

这整个过程还要注意样品的量,不是越多越好也不是越少越好。

就像请客做饭,人多的时候你做少了不够吃,人少的时候你做一大锅那就浪费。

钒提取技术2

一、石煤提钒工艺

2. 钙化焙烧一碳酸氢铵浸出一离子交换工艺

同传统的钠化焙烧相比,钙法焙烧的优缺点: 优点: (1)用钙盐(石灰、石灰石)替代食盐,完全消除了钠法焙烧工艺的含HCl、Cl2等有毒 有害气体的废气污染问题。 (2)焙烧过程添加的钙盐(5%左右),基本都和浸出过程的硫酸反应生成少量的硫酸钙 沉淀,工艺水中的水溶性离子含量低,利于工艺水的循环利用,每生产一吨五氧化二钒产品, 外排或需处理的工艺废水仅为60m3左右,为加盐焙烧提钒工艺的五分之一; (3)焙烧料为低酸浸出(配酸浓度1~2%,硫酸),硫酸消耗低,每100吨矿石耗酸仅为4 吨左右,生产成本低、液体含杂质较少,利于工艺水循环利用; 缺点: (1) 钙化焙烧提钒工艺对焙烧产物有一定的选择性,对一般矿石存在转化率偏低,成 本偏高等问题,不适于大量生产。 (2)装置投资较加盐焙烧工艺高。

一、石煤提钒工艺

4.石煤提钒的技术改革两方面 一方面是焙烧添加剂的多样化、焙烧设备的优化、浸出工艺的变化以及从含 钒稀溶液中分离富集钒的方法的改进等几个方面; 另一方面为湿法提取钒工艺。 焙烧添加剂的多样化:食盐添加剂、低氯复合添加剂、无氯多元添加剂、无 添加剂。焙烧添加剂的多样化,使得钒浸出率得到了提高,但总的来说钒的浸出 率还是偏低。

大;

烧碱吸收法效果好,设备投资低,但处理成本高。按照一般工业状况,比如矿石含 钒品位1%计算,每生产一吨五氧化二钒需要消耗氢氧化钠五吨多,吸收剂消耗一万五千元 以上。 污染实质:烟气污染物在吸收后将转变为废水污染,造成废气处理成本高,废水循 环利用率低、废水排放量大,造成企业周边的土壤盐碱化,环境污染严重。 目前,由于污染严重,此工艺已被各地环保部门禁止采用。

钒提取技术(二)

主要内容:

1

石煤提钒工艺中的新型焙烧装置

石煤提钒工艺中的新型焙烧装置

石煤提钒工艺是一种提高煤的热值的新型焙烧装置,它是将低热值的煤,通过高温烟

气加热产生高热值燃料,再经过富钒催化剂的催化作用,产生高热值钒含量燃料,以实现

煤焙烧提钒,从而提高工厂燃料的热值。

该装置利用气化过程产生的热量,将石煤转化为游离碳来完成热解反应和煤质的形状

改变,并将石煤的汞、硫、氮等有害物质去除,达到节能减排的目的,提高了对环境的保护。

石煤提钒焙烧装置结构紧凑,操作方便,能够有效的把低热值的煤改造成高热值的煤,具有较高的经济效益,可以减少使用煤量,从而降低成本和碳排放,保护环境。

石煤提钒焙烧装置采用先进的技术,提高了煤的热值,并有效的净化烟气,增加了烟

气中的钒含量,促进煤焙烧中的节能减排,更有效的环保。

此外,该装置还采用自动控制系统,可以自动控制设备的耗能,让煤焙烧过程保持稳定;它还采用高温烟气加热,以达到最佳的焙烧效果,从而提高煤焙烧的效率。

石煤提钒工艺的焙烧装置,从煤质形状变换、能源节约减排、自动控制到烟气净化,

都是焙烧装置的主要特点,具有节能、环保、经济效益等优点,给煤焙烧行业带来全方位

的改良。

石煤流态化焙烧—酸浸提钒工艺研究

石煤流态化焙烧—酸浸提钒工艺研究石煤是一种含有丰富钒资源的煤矿石,其主要成分为煤和石灰石。

石煤流态化焙烧—酸浸提钒工艺是利用流态化技术将石煤焙烧成钒酸盐,在酸浸条件下提取钒的一种新型工艺。

本文将从石煤焙烧和酸浸提钒两个方面进行详细研究。

石煤焙烧是指将石煤在一定温度范围内进行高温煅烧的过程。

通过焙烧过程,石煤中的有机物和硫化物会分解为气体和固体产物,同时石煤中的钒和钙会形成固态反应生成钒酸盐。

在焙烧过程中,流态化装置将石煤和石灰石通过流化床的方式进行反应,使得反应更加均匀有效。

此外,流态化技术能够使焙烧反应的温度和时间得到控制,从而提高焙烧效果和产物质量。

石煤焙烧的关键参数是焙烧温度和焙烧时间。

研究表明,焙烧温度在800-1000℃范围内,焙烧时间在1-3小时内,能够获得较好的焙烧效果。

在这一温度范围内,石煤中的有机物和硫化物能够充分分解,而钒和钙能够快速反应生成钒酸盐。

此外,流态化装置的选择和操作也对焙烧效果有一定影响,因此需要进行合理的流态化装置设计和操作参数选择。

焙烧后的石煤产物是一种钒酸盐,其主要成分为钒酸钠和钙钒酸盐。

钒酸钠是一种无机化合物,具有较高的钒含量和稳定性,在后续的酸浸提钒过程中起到重要作用。

而钙钒酸盐则是一种固态反应产物,含有较高的钙含量和较低的钒含量,对后续的钒提取有一定的影响。

因此,石煤焙烧的关键是获得高钒含量的钒酸钠产品。

酸浸提钒是指将焙烧后的石煤产物在酸性条件下进行提取钒的过程。

常用的酸浸剂包括硫酸、盐酸和氯化氢等。

硫酸是一种常见的酸浸剂,具有良好的钒溶解度和选择性。

酸浸提钒的关键参数是浸提温度、酸浸剂浓度和浸提时间。

研究表明,在浸提温度60-80℃范围内,浸提酸浓度1-2mol/L,浸提时间1-2小时内,能够获得较好的钒溶解率和选择性。

酸浸提钒的机理是钒酸盐在酸性条件下与浸提剂发生反应生成溶解态钒离子。

钒酸盐中的钒元素以V(V)价态存在,与酸浸剂中的氢离子发生置换反应生成溶解态三价钒离子或四价钒离子。

石煤钠化焙烧提钒新工艺研究

石煤钠化焙烧提钒新工艺研究以石煤为原料,用石灰作添加剂,对石煤钠化焙烧提钒工艺进行研究,形成了石煤加钙固氯钠化焙烧提钒新工艺,工艺过程包括石煤加钙固氯钠化焙烧—焙砂低酸浸出一浸出液富集分离钒等主要工序。

石煤加钙固氯钠化焙烧过程着重考查了添加剂加入量、焙烧温度、焙烧时间对钒浸出率的影响。

结果表明,加入一定量的石灰可使焙烧过程产生的HCl和Cl2与石煤中的铁、铝、钙等结合生成难挥发的化合物而被固化,从而大大减轻石煤提钒钠化焙烧烟气净化的负担,且对钒的浸出不产生负面影响。

在氯化钠的加入量为石煤质量的13%,CaO/NaCl摩尔比为0.43的条件下,790℃焙烧3h,氯的挥发率只有17.3%,而相同条件下无钙石煤钠化焙烧工艺氯的挥发率为37.9%。

焙砂低酸浸出过程研究了硫酸加入量、液固比、浸出温度及浸出时间对钒浸出率的影响。

实验结果显示,对钒浸出率影响最大的是硫酸加入量和浸出温度,随着硫酸加入量的增加,钒浸出率提高;随着浸出温度的升高,钒浸出率下降。

焙砂的最佳浸出工艺条件为:硫酸加入量5.5%,室温浸出1h,液固比2:1;最佳条件下钒的浸出率为71.54%。

浸出液富集分离钒包括离子交换富集及解析液钒硅分离两部分。

采用D314离子交换树脂吸附富集浸出液中的钒,负钒树脂用2mol/L NaOH溶液解析。

实验发现,离子交换可有效分离钒和磷,但不能与硅完全分离,这是由于解析液中的硅与钒在pH值为2-13的范围内可形成杂多酸。

采用中和水解法、硅酸镁沉淀法和铝硅酸盐沉淀法三种方法对硅的除去进行了对比研究,结果表明铝硅酸钠沉淀法是最有效的除去钒酸盐溶液中的硅方法。

净化后的钒酸盐溶液加铵盐沉淀得偏钒酸铵,偏钒酸铵经500℃煅烧2h得到纯度为98.7%的V205产品。

石煤提钒环保型新工艺

储量丰富成分复杂石煤资源概述环境污染传统工艺提取钒时,往往伴随着其他有价值的金属元素的损失,导致资源浪费。

资源浪费能耗高传统提钒工艺的问题资源高效利用通过新技术手段,提高钒的提取率和伴生金属元素的综合利用率,实现资源高效利用。

环境保护研发环保型新工艺,有助于减少废水、废气排放,降低对生态环境的破坏,实现绿色生产。

推动产业升级环保型新工艺的研究与应用,将推动石煤提钒产业向绿色、低碳、环保方向升级,提高产业整体竞争力。

环保型新工艺的研究意义该工艺利用特定的溶剂对含有钒的溶液进行萃取,使钒与杂质分离,提高钒的纯度。

工艺基本原理溶剂萃取原理氧化还原反应原理2. 氧化焙烧在石煤中加入氧化剂进行高温焙烧,将钒转化为可溶性的氧化物。

4. 溶剂萃取6. 沉淀物干燥与焙烧将钒沉淀物干燥后,再进行焙烧,得到钒的氧化物产品。

1. 石煤破碎与磨矿将原始石煤破碎并磨成适合提取的粒度。

3. 水浸提取5. 钒的纯化与沉淀通过调整溶液酸碱度、温度等条件,使钒达到纯度要求并以沉淀形式析出。

010203040506工艺流程简述工艺关键技术01020304高效氧化焙烧技术高效溶剂萃取技术钒纯度控制技术废水处理技术实验材料•石煤样品:选择不同产地、不同品质的石煤样品进行实验。

•提取剂:采用环保型提取剂,如生物提取剂、无机酸等。

实验方法石煤粉末。

提取实验,探究最佳提取条件。

•钒的测定与分析钒的纯度物质平衡与回收率提取效果实验结果与分析1 2 3环保型新工艺可行性最佳工艺条件进一步研究方向实验结论与讨论环境影响评价资源消耗评估排放物检测030201环保性能评估方法废气排放数据废水处理效果资源消耗情况新工艺的环保性能数据废气排放对比废水处理对比资源消耗对比与传统工艺的环保性能对比初始投资成本运营成本预期收益投资回报期成本核算与投资收益预测03技术发展趋势01市场需求02环保政策行业应用前景分析推动相关产业发展的潜力产业链协同跨界融合创新驱动研究结论汇总环保性能显著资源利用率提高经济效益显著未来研究方向与目标进一步深化环保性能01提高生产效率02拓展原料适用范围03强化技术创新建立行业标准加强环保意识对行业发展的建议与期望。

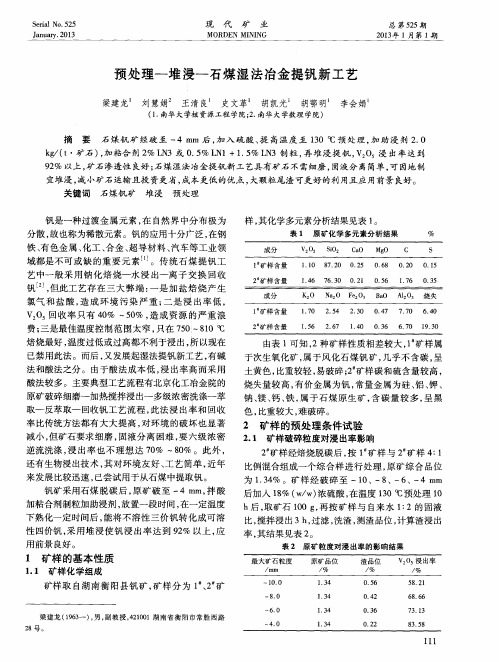

预处理-堆浸-石煤湿法冶金提钒新工艺

取一反萃取一 回收钒工艺流程 , 此法浸 出率和 回收 色 , 比重较 大 , 难破 碎 。

2 矿样的预处理条件试验

2 . 1 矿样破 碎 粒度对 浸 出率 影 响

2 矿样 经焙烧 脱 碳 后 , 按 1 矿样 与 2 矿样 4 : 1

艺 中一般 采 用 钠 化 焙 烧 一水 浸 出一 离 子 交 换 回 收

%

S

1 . 1 0 8 7 . 2 0 0 . 2 5 0 . 6 8 0 . 2 0 0 . 1 5 1 . 4 6 7 6 . 3 0 0 . 2 1 0 . 5 6 1 . 7 6 0 . 3 5 K 2 O N a 2 0 F e 2 0 3 B a O A 1 2 0 3 烧失 1 . 7 0 2 . 5 4 2 . 3 0 0 . 4 7 7 . 7 0 6 . 4 0 1 . 5 6 2 . 6 7 1 . 4 0 0 . 3 6 6 . 7 0 1 9 . 3 0

比例混合组成一个综合样进行处理 , 原矿综合品位

为 1 . 3 4 % 。矿 样 经 破 碎 至 一1 O 、一8 、一6 、一4 m m

钒矿采用石煤 脱碳 后 , 原矿破 至 一 4 m m, 拌 酸 加粘合剂制粒加助浸剂 , 放置一段时间, 在一定温度

下 熟化 一定 时 间后 , 能将 不 溶 性 三 价 钒 转 化 成 可溶 性 四价 钒 , 采 用 堆 浸 使 钒 浸 出率 达 到 9 2 %以上 , 应 用 前景 良好 。

9 2 %以上, 矿石渗透性 良 好; 石煤湿法冶金提钒新工艺具有矿石不需细磨 , 固液分离简单 , 可因地制

宜堆浸 , 减 小矿 石运 输且投 资更省 , 成 本更低 的优 点 , 大颗 粒尾 渣 可更好 的利 用且应 用前 景 良好 。

钒提取技术

一、石煤提钒工艺

(b) 湿法提钒工艺

1.酸浸法 北京化工研究院以西北某地含钒石煤(V2O51.26%)为原料,采用原矿破碎 后,加氧化剂两段直接酸浸,溶剂萃取—氨水沉钒—热解制取五氧化二钒的工艺 流程,浸出温度85℃,不同含钒石煤浸出的回收率为63%~74%。 长沙有色冶金设计研究院在陕西华成钒业公司建成日处理原矿300t、年产 五氧化二钒600t的生产厂。该厂采用原矿直接酸浸-萃取提钒的工艺,浸出率达到 75%,总回收率65%以上。 河北理工大学对某地石煤灰渣采用直接酸浸—萃取提钒工艺,该石煤灰渣 含V2O51.26%,直接酸浸浸出率平均84.83%,然后向浸出液中加入硫酸铵,得到 硫酸铵铝沉淀,作为铵明矾产品。除铝后的溶液蒸发浓缩一冷却结晶得到含5.92 %V2O5的中间盐,将中间盐溶解后用铁粉还原钒,用P204和TBP加煤油组成的复合 萃取剂进行萃取,钒萃取率达99.72%,用5moL/L硫酸反萃,反萃率达99.86%, 然后用氯酸钠氧化反萃液,用氨水调节pH值沉淀多钒酸铵,煅烧后得到V2O5 98.86 %的钒产品,钒的总回收率为82.87%。

一、石煤提钒工艺

(b) 湿法提钒工艺

1.酸浸法 能够在较低的酸度下直接浸出的含钒矿石,其中的钒一般以四价或五价形态 存在。但绝大部分含钒石煤矿由于其赋存状态的特性,都不能在较低的酸度下 直接浸出,需要在较高的温度、压力条件下或在特种催化剂的作用下才能完成 浸出过程;但该工艺过程中矿石减少了焙烧工艺环节,省去了焙烧设备以及焙 烧添加剂,设备投资相对减少,能耗也较焙烧工艺低,且钒的浸出率高达80%以 上,资源利用率高,提钒的最终成本仍较火法低。其缺点是浸出条件相对火法 苛刻,酸耗高,设备选型要求严格,同时也给废水处理带来压力。 直接酸浸的一般工艺为: 石煤—磨矿—酸浸—溶剂萃取—反萃-氧化—铵盐沉钒—热解—精V2O5, 或者是:石煤—磨矿—酸浸—氧化—离子交换—洗脱—铵盐沉钒—热解—精V2O5, 其基本化学反应式如下: V2O4+2H2SO4→2VOSO4+备投资低,但处理成本高。按照一般工业状况,比如矿石含 钒品位1%计算,每生产一吨五氧化二钒需要消耗氢氧化钠五吨多,吸收剂消耗一万五千元 以上。 污染实质:烟气污染物在吸收后将转变为废水污染,造成废气处理成本高,废水循 环利用率低、废水排放量大,造成企业周边的土壤盐碱化,环境污染严重。 目前,由于污染严重,此工艺已被各地环保部门禁止采用。

钒提取技术

一、石煤提钒工艺

4.石煤提钒的技术改革两方面 一方面是焙烧添加剂的多样化、焙烧设备的优化、浸出工艺的变化以及从含钒 稀溶液中分离富集钒的方法的改进等几个方面; 另一方面为湿法提取钒工艺。 焙烧添加剂的多样化:食盐添加剂、低氯复合添加剂、无氯多元添加剂、无添 加剂。焙烧添加剂的多样化,使得钒浸出率得到了提高,但总的来说钒的浸出率 还是偏低。

一、石煤提钒工艺

3.白焙烧一酸浸一萃取(离子交换)一沉钒一煅烧提钒工艺

湖南煤炭研究所与湘西双溪煤矿钒厂共同开发的石煤无添加剂焙烧一硫酸介 质浸出一萃取除杂一反萃一氯化铵沉钒一煅烧工艺,由于采用空白焙烧,生产 成本降低20%左右。其工艺流程如图3所示。

一、石煤提钒工艺

4.复合添加剂焙烧-酸浸-离子交换工艺

5.石煤提钒工艺制定 由于不同地区含钒石煤矿的物质组成、钒的赋存状态、钒的价态等差异很大, 故选择含钒石煤提钒工艺技术流程应根据不同地区石煤的物质组成、钒的赋存状 态、价态等特性进行全面考察并以含钒石煤矿中钒的氧化、转化、浸出作为制定 合适提钒流程的依据。

6.石煤提钒技术关键 石煤中钒的氧化、转化和浸出,即石煤中钒怎样才能进入溶液实现固液分离。

一、石煤提钒工艺

(2)石煤提钒工艺

(a)火法焙烧提钒工艺

根据焙烧过程添加剂的不同或焙烧机理的区别,分为:加盐焙烧提钒工 艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。

1.钠化焙烧工艺 a.1912年Bleeker发明用钠盐焙烧一水浸工艺提矿中的钒。 b.石煤一磨矿一食盐焙烧一水浸一酸沉钒一碱溶一铵盐沉淀—偏钒酸铵热解一

有些风化钒矿,部分钒以V(Ⅴ)形式存在,可以采用稀碱溶液直接浸出; 但绝大部分含钒石煤矿不能在常温常压下直接浸出。有研究者用氢氧化钠浓 度约2mol·L-1的溶液,在95℃的高温下浸出含钒矿物,矿物经过反复浸出后, 五氧化二钒的总浸出率可达到60%~80%,再经除硅净化、水解沉钒、热解 制精钒,钒的最终收率可达到50%~70%。

石煤提钒工艺流程

石煤提钒工艺流程

石煤提钒的工艺流程一般包括以下几个步骤:

1. 原料准备:将选矿过程中产生的含有钒的石煤矿石进行破碎、磨矿和分级,得到合适粒度的煤炭矿石。

2. 高温还原:将经过预处理的石煤矿石放入焦炉或其他高温炉中,在高温条件下与还原剂(如焦炭或煤泥)反应,使石煤中的钒以还原态形式释放出来。

3. 钒分离:通过氧化、酸浸或其他化学方法将还原后的石煤中的钒进行分离。

常用的方法包括氧化锌法、氯化法、氧化铵法等。

4. 钒精矿处理:对分离得到的钒精矿进行精炼和提纯处理,以提高钒的纯度和质量。

5. 产品制备:将经过处理的钒精矿进行再烧结、压制、熔炼等工艺,得到最终的钒产品。

常见的钒产品包括钒铁、钒铁合金、氧化钒等。

需要注意的是,具体的石煤提钒工艺流程会因工艺条件、矿石性质和产品要求等因素而有所不同,上述流程仅供参考。

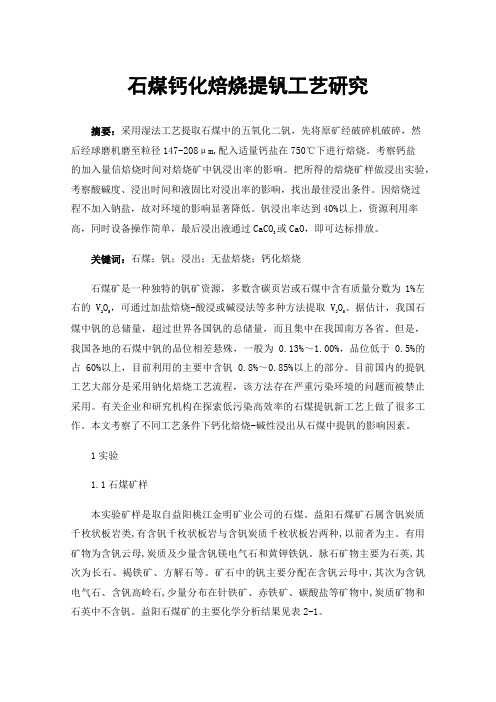

石煤钙化焙烧提钒工艺研究

石煤钙化焙烧提钒工艺研究摘要:采用湿法工艺提取石煤中的五氧化二钒,先将原矿经破碎机破碎,然后经球磨机磨至粒径147-208μm,配入适量钙盐在750℃下进行焙烧。

考察钙盐的加入量信焙烧时间对焙烧矿中钒浸出率的影响。

把所得的焙烧矿样做浸出实验,考察酸碱度、浸出时间和液固比对浸出率的影响,找出最佳浸出条件。

因焙烧过程不加入钠盐,故对环境的影响显著降低。

钒浸出率达到40%以上,资源利用率高,同时设备操作简单,最后浸出液通过CaCO3或CaO,即可达标排放。

关键词:石煤;钒;浸出;无盐焙烧;钙化焙烧石煤矿是一种独特的钒矿资源,多数含碳页岩或石煤中含有质量分数为1%左右的V2O5,可通过加盐焙烧-酸浸或碱浸法等多种方法提取V2O5。

据估计,我国石煤中钒的总储量,超过世界各国钒的总储量,而且集中在我国南方各省。

但是,我国各地的石煤中钒的品位相差悬殊,一般为0.13%~1.00%,品位低于0.5%的占60%以上,目前利用的主要中含钒0.8%~0.85%以上的部分。

目前国内的提钒工艺大部分是采用钠化焙烧工艺流程,该方法存在严重污染环境的问题而被禁止采用。

有关企业和研究机构在探索低污染高效率的石煤提钒新工艺上做了很多工作。

本文考察了不同工艺条件下钙化焙烧-碱性浸出从石煤中提钒的影响因素。

1实验1.1石煤矿样本实验矿样是取自益阳桃江金明矿业公司的石煤。

益阳石煤矿石属含钒炭质千枚状板岩类,有含钒千枚状板岩与含钒炭质千枚状板岩两种,以前者为主。

有用矿物为含钒云母,炭质及少量含钒镁电气石和黄钾铁钒。

脉石矿物主要为石英,其次为长石、褐铁矿、方解石等。

矿石中的钒主要分配在含钒云母中,其次为含钒电气石、含钒高岭石,少量分布在针铁矿、赤铁矿、碳酸盐等矿物中,炭质矿物和石英中不含钒。

益阳石煤矿的主要化学分析结果见表2-1。

表1试验用石煤的主要成分/%成分CaOMgOAl2O3SiO2∑FeP2O5Na2OK2OS∑CV2O5含量4.671.215.8463.662.14.842.031..19.01517.82.661.2实验仪器与药品实验所用药品试剂为工业原料及实验室常用的化学纯试剂。

石煤钒矿碱性浸出液提取钒新工艺

N e w P r o c e s s o f V a n a d i u m E x t r a c t i o n f r o m A l k a l i L e a c h L i u o r o f C a r b o n a c e o u s q C o n t a i n i n V a n a d i u m S h a l e g

[ 1]

再采用萃取或者离子交换的方法富集 钒。 至 3~5, ( 该工艺的不足在于 : 除 杂 要 求 较 高, 除杂后硅浓 1) / 度最好低于 0. 否则在后续调整 p 5g L, H 值时硅将 ( ) ( 会析出 ; 除硅率 高 时 , 钒的 损 失 往 往 比 较 大; 2 3) 由于硅与钒在酸性 条 件 下 形 成 杂 多 酸 , 所以后续的 萃取或离子交换过程达不到硅 、 钒高度分离的目的 , 而容易造成产品中含硅超标 。 本文以石煤钒矿碱性 浸出液为原料 , 研究 了 一 种 从 含 硅 的 碱 性 钒 溶 液 中 提取钒的新工艺 。

表 3 溶液 p H 值与硅钒萃取及分离的关系

H a b l e 3 R e l a t i o n s h i b e t w e e n s o l u t i o n a n d e x t r a c t i o n s e T - p p p a r a t i o n o f S i a n d V 溶液 p H值 1 0. 3 1 9. 9 5 9. 6 5

, , , i n X I AO C h a o X I AO L i a n s h e n CHE NG B a o h a i C AO Z u o - - -y g g ( , , ) S c h o o l o f M e t a l l u r i c a l S c i e n c e a n d E n i n e e r i n e n t r a l S o u t h U n i v e r s i t h a n s h a 4 1 0 0 8 3, C h i n a g g gC yC g : A b s t r a c t A n e w r o c e s s o f v a n a d i u m e x t r a c t i o n f r o m a l k a l i l e a c h l i u o r o f c a r b o n a c e o u s s h a l e c o n t a i n i n p q g , v a n a d i u m r o c e s s w a s s t u d i e d . T h e i n c l u d e s t h e f o u r s t e s o f s i l i c o n i n i t i a l r e m o v a l v a n a d i u m a l k a l i e x t r a c p - p , t i o n s i l i c o n w a s h i n r e m o v a l a n d v a n a d i u m s t r i i n . T h e r e s u l t s s h o w t h a t t h e s i l i c o n r e m o v a l r a t e i s u g p p g p , ( ) t o 9 9. 5 8% b c o n t r o l l i n t h e f i n a l H v a l u e a t 9. 5 k e e i n t h e r a t i o o f o r a n i c h a s e N 2 6 3 t o a u e o u s y g p p g g p q / ) , h a s e a t 1 4, a n d e m l o i n N a C O o l u t i o n( H=1 0 a s t h e e l u e n t . T h e r o c e s s i s s i m l e a n d b o t h i t s p p y g p p p 2 3s v a n a d i u m r e c o v e r a n d s e a r a t i o n e f f i c i e n c o f v a n a d i u m a n d s i l i c o n a r e h i h. y p y g : ; ; ; K e w o r d s c a r b o n a c e o u s s h a l e c o n t a i n i n v a n a d i u m;a l k a l i l e a c h l i u o r s i l i c o n r e m o v a l r a t e v a l u e H g q p y N 2 6 3; s o l v e n t e x t r a c t i o n 主要用于钢铁和化工等 钒是重要的有 色 金 属 , , “ 。 石煤钒矿 ( 行业 被称为钢铁工业的 维生素 ” 简称 石煤 , 下同 ) 是我国 重 要 的 钒 资 源 , 从石煤中提取钒 是钒冶 金 的 重 要 组 成 部 分

石煤提钒新工艺

石煤提钒新工艺近年来,随着钒资源的逐渐枯竭和市场需求的增加,石煤提钒成为了一种备受关注的新工艺。

石煤提钒是指利用石煤作为原料,通过一系列的化学反应和物理处理,将其中的钒元素提取出来,从而得到高纯度的钒产品的过程。

石煤是一种含有较高钒含量的煤炭,其主要成分是有机质和矿质,其中的矿质中含有大量的钒元素。

传统的石煤提钒工艺主要是通过高温煅烧和浸出的方式进行,但存在能耗高、环境污染等问题。

因此,开发一种高效、低能耗、环保的石煤提钒新工艺势在必行。

近年来,研究人员提出了一种基于氧化铝的新型石煤提钒工艺。

该工艺主要包括以下几个步骤:首先,将石煤经过粉碎、磁选等预处理工序,去除其中的杂质和矿物质,得到纯净的石煤原料;然后,将纯净的石煤与氧化铝按一定的比例混合,并加入适量的助剂,形成混合料;接下来,将混合料进行高温还原反应,使其中的钒元素得以还原为金属钒;最后,通过冶炼和精炼等工艺,将金属钒提纯得到高纯度的钒产品。

相比传统工艺,基于氧化铝的石煤提钒新工艺具有多方面的优势。

首先,该工艺不需要高温煅烧和浸出等环节,能耗大大降低,减少了对能源的消耗。

其次,新工艺中使用的氧化铝具有良好的还原性能,能够有效还原石煤中的钒元素,提高了钒的回收率。

此外,新工艺中的助剂的添加能够改善反应条件,提高钒的提取效率。

最重要的是,该工艺不会产生大量的废水和废气,具有较好的环保性能。

然而,石煤提钒新工艺也存在一些问题和挑战。

首先,该工艺仍处于实验室研究阶段,需要进一步进行工程化的研究和开发。

其次,新工艺中使用的氧化铝价格较高,会增加生产成本。

此外,新工艺还需要解决一些技术难题,如混合料的均匀性、反应温度的控制等。

因此,石煤提钒新工艺仍需要进一步的技术改进和优化。

石煤提钒新工艺是一种十分有潜力的钒资源开发工艺。

该工艺通过利用石煤中的钒元素,实现了对钒资源的高效利用和回收。

基于氧化铝的新工艺具有能耗低、环保性好等优势,对于钒产业的可持续发展具有重要意义。

石煤钒矿高效清洁生产提钒工艺研究

石煤钒矿高效清洁生产提钒工艺研究发表时间:2018-07-20T10:47:18.473Z 来源:《基层建设》2018年第15期作者:刘俊[导读] 摘要:陕西某石煤钒矿生产工艺采用“硫酸浸出-固液分离-中和还原-萃取反萃取-氧化-铵盐沉钒”,该工艺在商洛地区石煤钒矿应用较为普遍,但在生产过程中存在浸出率、萃取率低、废水氨氮含量高、废水处理成本高[1]。

陕西华源矿业有限责任公司陕西商洛 726308摘要:陕西某石煤钒矿生产工艺采用“硫酸浸出-固液分离-中和还原-萃取反萃取-氧化-铵盐沉钒”,该工艺在商洛地区石煤钒矿应用较为普遍,但在生产过程中存在浸出率、萃取率低、废水氨氮含量高、废水处理成本高[1]。

通过对该工艺进行研究与改进采用“搅拌酸浸-氧化中和-离子交换-铵盐沉钒-选矿废水循环利用”的高效清洁生产提钒工艺,经试验研究及工业实际应用表明:浸出率达92%,离子交换率率达98.5%,可得到纯度99%以上的V2O5,使选矿废水循环使用实现了实质性零排放。

关键词:高效清洁;熟化浸出;氨氮废水;废水循环利用Study on High efficiency and Clean production of Vanadium from Vanadium Ore from Stone CoalLiu Jun(Shaanxi Huayuan Mining Co.,Ltd.,Shaanxi Shangluo 726308)Abstract:the production process of a stone coal vanadium ore in Shaanxi Province adopts "sulfuric acid leaching-solid-liquid separation,neutralization reduction-extraction back extraction,oxidation and ammonium salt precipitation vanadium",which is widely used in the stone coal vanadium ore in Shangluo area. However,the leaching rate is low,the ammonia nitrogen content is high and the cost of wastewater treatment is high. Through the research and improvement of this process,the high efficiency and clean production process of vanadium extraction is adopted,which is "stirred acid leaching,oxidation neutralization,ion exchange,ammonium salt vanadium precipitation and recycling utilization of mineral processing wastewater". The results of experiment and industrial application show that the leaching rate is 92%,the ion exchange rate is 98.5%,and the purity is 9%. More than 9% of vanadium pentoxide products make the recycling of mineral processing wastewater to achieve substantial zero discharge.Keywords:efficient cleaning;curing leaching;ammonia nitrogen wastewater;waste water recycling1前言钒是稀有高熔点金属,无磁性、有韧性且坚硬的浅灰色金属,钢材中添加少量钒后可提高钢的弹性、增大强度,抗磨损和抗爆裂性,既耐高温又耐寒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中沉淀粗钒 , 粗钒再经过碱溶除杂后获得富钒溶液。 将氧化铵加入富钒溶液中获得偏钒酸铵 。新工艺均 省去 了沉粗 钒工 序 , 接从 含 钒 稀 溶 液获 得 富钒 溶 直 液或多聚钒酸铵。这样缩 短了工艺流程 , 降低 了能 耗, 减少 了含钒废水对环境的污染。新工艺有 :

对平 窑焙烧 层 的温 度应 用 仪 器测 量 , 以指 导 平 窑焙 烧作业 , 只要保证 人平 窑生 料球 的质量 , 再加 上稳 定

池。三菱公司 、 关西电力公 司与住友 电工公司均把 在 20 0o年完成 二 次钒 电池 的实 用 化 作 为 自己 的 目 标 。三 菱 公 司拟 开发 300k 至数 万 千 瓦 的 大容 0 W

参考文赫 :

[] 张福胜等 . 1 丁草胺生 产中节碱工艺研 究[]吉林化工学 院学 J

报 . 9 , ()2 — 2 1 7l 1 9 3 9 a

品磷酸氢二钠是可行 的, 其产 品的纯度和氯化物含

量 均达 到 了标 准要 求 ( G一 B 7)经 某 厂协 同应 H -7 一 0 ,

严重污染 现在应用于生产上的焙烧添加剂有 :1 () 食盐 、 钙盐二元添加剂 , 食盐 配比从 1% 以上下降 0 到5 %左右。() 2无添加剂氧化焙烧。( ) 3 无氯多元 添加 剂 该 多元添 加 剂以 2—3 盐类 为 主 , 种 针对 各 地石煤 的特性 再进行 优 化组合 。笔者 对传 统平 窑的 设计参数进行了优化 , 使之更适合于无氧焙烧 工艺 的需 要 , 采用 改进 后 的平窑进 行焙烧 , 其焙 烧 矿的酸

钒 矿 的处理 。

钒 制 品价格受 国际 市场影 响很 大 。国 内石 煤提

钒厂的生产能力总共也不过 1 0 a 约为全世 0t 多, O / 界钒 生 产能力 的 1 %。钒 市 场 波动 大 当然与 全 世界 钒生产能力明显过剩 有关 , 也与钒产品市场偏窄 、 钒厂市场开拓能力不强有关 , 而开发钒制品新用途 , 开拓钒产品市场 , 只是石煤提钒厂家之事 , 不 更是广 大科技人员之责任 。 世界钒制品的 8 %是用做炼钢的合金添加剂 , 5 因此钢铁工业的兴衰左右着钒 行业的命 运。据预 测, 钢铁工业 的发展将持续滞后于钒工业 , 如不开 拓钒制 品 的新 用 途 , 扩大 钒产 品 的去 向 , 很难扭 转钒

市场 大起大 落 的局 面 。 从 文献 报 道看 , 电池 行业 应是 v 最具 钒 2

3 存 在 问题及建 议

3 1 钒 的 回 收 率 偏 低 .

当采用沸腾炉进行加食盐氧化钠化焙烧一酸浸 工艺时 , 有可能在工业生产 中使 O 的总收率达到 6 %的水平 。采用平窑焙烧 的厂家 , 0 无论采用何种 工艺 , 的总收率普 遍 只有 4 %, V0 o 有时 能达 到 5% 究其原因 , o 主要是焙烧过程中钒 的转化率低 。 要提高焙烧过程 中钒的转化率 , 至少应进行下列 工 作 :1加强 对含 钒石煤焙 烧过 程机 理 的研 究 。采用 ()

( 下转 第 4 2页)

操作 , 技术指标不应有大的波动。

维普资讯

4 I O G NCC E C L D S"Y 2 N R A I H MIA SI U I N i f

无机 盐工 业

2 0 —0 ,3 5 0 1 93 ()

出风 温度 控 制 在 7 3~7 8℃ , 成 品水 分 一 定 是 在 其 4 ~8 % %标 准范 围内 。 2 闪蒸干燥技 术应 用现 状 我公 司白炭黑生 产 干燥工 序 自从 改造 成 闪蒸干 燥器后 , 该设 备现 已运 行 2年多 , 运行结 果 与过 去采 用 喷雾干燥 对 比如表 1 所示 。 改用 闪蒸 干 燥 器 后 , 全年 煤 气 消 耗 节 省 15× . 1 、 电耗节 省 95 k h成 品水分 波 动范围 .×1 W-, 缩小, 取得 良好 的使 用效果 。

维普资讯

3 I O G N CC E C L 8 N R A I H MIA S啪 U 1 Y s1 R

无 机 盐 工 业

20 —0 ,35 01 9 3()

谥 一 一 匮 圈

多 元 录 加 荆

圜 氯 舞 收 4 十 j戳 — 图 v 出 园 一 2

量二次 电池 。我 国从事新 型 电池 研究 开发 的单 位不 少, 应充 分利 用 国 内 丰 富 的 钒 资 源 , 力 发 展 钒 电 大

池。可以预计, 不久的将来 , 电池行业将成为除钢铁 工业之外 的最 大 钒用户 。澳 大利 亚贵金 属公 司与瑞

士格林科尔公 司合资在西澳温迪穆拉地区新建一座

3 结论

操作简便, 投资少 , 维修与运行费用低。闪蒸干燥技 术是白炭黑生产中干燥设备更新换代的理想产品

表 1 闪蒸 干燥 与唾雾干燥 运行对 比

综 上所述 , 闪蒸 干燥 技 术 在 白炭 黑 生产 中 的应 用具有 很好 的节 能 效果 , 行 稳 定 , 艺适 应性 强 , 运 工

规模蓄 电 技术 。19 94年 已 研 究 成 功 容 量 为 1 W 0k 的装置 , 19 从 96年 1 开始 制造 20k 钒 二 次 电 0月 0 W

些过程的影响, 从而指导焙烧添加剂的筛选。() 2 完 善工艺 、 加强检测 、 稳定操作 以实现稳定生产条件 、 稳定技术指标。笔者 曾对生产现场焙烧矿同时不同 点采样分析其酸溶钒转化率 , 波动很大。除 了操作 方面的原因外 , 生料球质量 ( 化学成分 、 热值及物理 性质 ) 波动大也是重要 原因。在可能条件下应对生 料粉进行均化 . 对生料球进行筛分 , 使其质量稳定 。

目 国内生产丁草胺和 乙草胺 的厂家较多 , 前 且 产量较大, 仅吉林市农药厂废磷酸的产量就达 80t 0 / a废碱产量 1 0 a 、 0t 。磷酸氢二钠的用途广泛 , 9 / 故 利用其废酸和废碱锏备磷酸氢二钠产品用来代替碳 酸钠 和磷酸中和法是非常有意义的。这不仅为除草 剂乙草胺 、 丁草胺 的生产工艺解决了环保 问题 , 实现 清洁生产 , 而且又利用 了废物, 降低 了生产成本 , 节 约了有用的资源, 为环境也为经济发展提供 了新路。

维普资讯

20 —0 ,3 5 0 1 9 3()

蔡晋 强

石煤提 钒 生产新 工艺

3 7

石 煤 提 钒 生 产 新 工 艺

蔡晋强

( 湖南省煤炭 科研 所 , 长沙 40 0 ) 104

摘要 : 回顾 了石煤提钒传统 工艺的形成过程 , 介绍了 目前已在生产 上应 用的几种石煤提钒 新工艺 , 对促 进石煤 提钒的进一步发展提出 了建议 。

氯气对环境的污染。吸附尾液大部返回浸 出, 大大 减少 了含钒废水对周 围水体的影响 , 其工艺流程如

图 2 。

该工艺特点是在焙烧时用多元无氯添加剂完全

代替 食盐 , 而从 根本 上 消除 了焙烧 烟 气 中氯授级高工 . 男 5 岁, 已发表论文 帅 余篇 , 获国家科技进步三等奖 1 , 项 获省部级优秀论文二等奖 3 篇

先 进的测试 仪器 如高 温显 微镜 、 R S M、D X 等 X B、E E A

来研究含钒石煤的焙烧过程 , 了解含钒石煤各组分

在焙烧 过程 中 的变 化及 变化 过 程 , 究 添加 剂 对 这 研

潜力的用户 , 日本三菱石化公司和鹿 岛电力公司与

新南威尔士大学联台研制开发 了浓钒电解液电池大

有一 地区石 煤 中 的钒 主 要 呈 4价 态 存在 , 种 该

中的杂质相对较少 , 只需经过简单净化便可采用酸 性铵盐沉淀法获得多聚钒酸铵 多聚钒酸铵经过热 分解便可获得五氧化二钒。其 工艺流程如 图 3 所

习 o

含钒石煤焙烧时不用加任何添加剂便可将大部分钒

烟 空 蕊) 一 一 圈 龇 一 圆 回

稀 酸 镀 酸 平 盐硫 一 一 蔓 啦圈一 圃 盟

’酮 爵芬 ) : F

该 工 艺钒 的总 回收率为 4 %左 右 , O 5 品位

3 2 扩 大钒 制 品用途 , . 开拓钒 产品 市场

9 %, 8 生产成本较传统工艺下 降约 3 %。大量试验 0 研究表明, 该工艺仅适用于钒 主要 以 4 价态存在 的

() 1溶剂萃取法提钒 ;2 离子交换法提钒 ;3 () ()

酸 浸液净 化一 酸性铵 盐沉 钒 。 2 石 煤提 钒厂生产 新 工艺

2 1 低 盐焙 烧~酸 浸一 溶 剂萃取 法提 钒 工艺 .

用5 %左右的稀酸浸 出代替水浸 , 使不加 食盐 焙烧矿的转浸 率达 到 5 % ~ 5 0 5 %的水 平。传统工 艺水 浸 时须将焙烧 球 团破碎 , 9 下 机械 搅拌浸 在 0 出, 能耗高 、 劳动条件差 、 机械设备故 障多 , 采用泡浸 时, 只要将焙 烧矿 倒 人 池 中再 按 液 固 比加 人 稀酸 泡 浸数天. 期间每隔 一定时间将浸 出液放人低位槽 中

其生产工艺流程如图 l 。该工艺钒 的总收率为 4%左右 , 5 产品质量 > 8 9 %。萃取过程中出现 的第 三相 的处理是一个尚待解决的问题。

食盐 、 钙盐

一

圈 国 一一

图 1 低 盐焙烧一萃职法提钒工艺流程

2 2 无 氯 焙 烧 一 酸 浸 一 离 子 交换 法 提 钒 工 艺 .

关键词 : 石煤 ; 石煤提钒 ; 新工艺 ; 电池 钒

中图分类号 : 15 1 呻 3 1 文献标识码 : A 文章编号 :06 4 9 (010 0 3 0 1( — 90  ̄0 )5— 07— 2 ]

l 近 2 来石煤提钒 的技术 进步 0年 11 焙烧 舔加剂 的 多样 化及 平窑设计 参数 的优 化 . 传统 工艺 以食盐 为 含钒 石煤 氧化钠 化焙 烧 的添 加剂 , 烟气 中 的氧 化 氢 和氯 气 对 周 围环 境 造 成 焙烧