石煤提钒的生产工艺及污染治理措施

石煤提钒实验报告

一、实验目的本实验旨在通过石煤提钒实验,了解石煤提钒的基本原理、工艺流程以及影响因素,掌握石煤提钒实验的操作方法,并分析实验结果,为石煤提钒生产提供理论依据。

二、实验原理石煤提钒实验主要采用酸浸法,通过将石煤中的钒元素溶解于酸溶液中,然后对溶液进行净化、沉钒等操作,最终得到钒产品。

实验原理如下:1. 酸浸法:将石煤与一定浓度的酸溶液混合,在一定温度、压力下进行反应,使石煤中的钒元素溶解于酸溶液中。

2. 净化:通过过滤、吸附等手段,去除溶液中的杂质,提高钒溶液的纯度。

3. 沉钒:在钒溶液中加入适当的沉淀剂,使钒离子生成沉淀,然后通过过滤、洗涤等操作得到钒产品。

三、实验材料与设备1. 实验材料:石煤、硫酸、氢氧化钠、氯化铵、活性炭等。

2. 实验设备:烧杯、玻璃棒、漏斗、滤纸、加热器、搅拌器、电子天平等。

四、实验步骤1. 称取一定量的石煤,用硫酸溶解,制成石煤溶液。

2. 将石煤溶液加热至一定温度,保持一段时间,使钒元素充分溶解。

3. 加入氢氧化钠溶液,调节溶液pH值,使钒离子生成沉淀。

4. 将沉淀过滤、洗涤,得到钒产品。

5. 对实验数据进行记录和分析。

五、实验结果与分析1. 酸浸效果:通过对比不同酸浓度、反应时间等因素对酸浸效果的影响,确定最佳酸浸条件。

2. 净化效果:通过对比不同净化方法、净化时间等因素对净化效果的影响,确定最佳净化条件。

3. 沉钒效果:通过对比不同沉淀剂、沉淀时间等因素对沉钒效果的影响,确定最佳沉钒条件。

4. 钒产品纯度:对得到的钒产品进行化学分析,确定其纯度。

六、实验结论通过本实验,掌握了石煤提钒的基本原理、工艺流程以及影响因素,为石煤提钒生产提供了理论依据。

实验结果表明,在最佳条件下,石煤提钒的酸浸效果、净化效果和沉钒效果均较好,钒产品纯度较高。

七、实验注意事项1. 实验过程中应注意安全,严格遵守实验操作规程。

2. 实验过程中要控制好实验条件,确保实验结果的准确性。

3. 实验结束后,对实验设备进行清洗、保养,以备下次实验使用。

石煤湿法提钒废弃物处理技术

98������ 6% ꎬ截留率达 99������ 79% ꎬ膜系统产水回收率达到 77������ 9% ~ 89������ 0% ꎮ 但是处理后的废水略呈酸性ꎬ需 要加入少量的石灰进行中和后即可达到国家一级排

2018 年 6 月第 3 期 朱 军等: 石煤湿法提钒废弃物处理技术

������47������

������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������

低钠焙烧水浸工艺包括:氯化钠氧化焙烧—水 浸—酸沉粗钒—碱溶铵盐沉钒—热解 V2 O5 [3] ꎮ 焙 烧将石煤中低价钒氧化为五价钒ꎬ焙烧后用水将熟 料浸出得到含钒母液ꎮ 该工艺流程复杂ꎬ消耗材料 多ꎬ生产成本高ꎬ 但产生的废水较少ꎬ 钒提取率为 65% ~ 70% ꎮ 由于此工艺第一步时选用的是食盐ꎬ 焙烧过程 中 会 有 大 量 的 废 气 生 成ꎬ 其 中 以 HCl 为 主ꎬ还有 Cl2 、SO2 等有害气体ꎮ 1������ 2 钙盐焙烧稀酸浸出工艺

石煤焙烧ꎬ焙烧矿用稀酸加热浸出ꎬ工艺过程包括: 此废水经 过 膜 分 离 技 术 处 理 后ꎬ Cu2 + 总 回 收 率 为

焙烧—酸浸—萃取—铵盐沉钒—热解 V2 O5ꎮ 该工 艺成本低ꎬ虽然消除了 HCl 废气污染ꎬ仍然会有 SO2 等有 害 气 体 排 放ꎬ 钒 的 总 回 收 率 较 低ꎬ 为 58% ~

石煤提钒回转窑焙烧工艺分析

石煤提钒焙烧工艺分析针对含钒碳质页岩、含钒煤矸石、含钒黏土提取钒化合物的冶金化工过程通常被称为石煤提钒工业过程。

在我国起步于上世纪的70年代末期,在2004年以后,随着世界钒制品需求量逐步增加,锤式破碎机石煤提钒工业进入快速发展时期。

石煤提钒的主要工艺路线有两条,即火法焙烧2湿法提钒和全湿法提钒。

通常认为提钒原料的钒呈吸附性存在于矿物表面时可用全湿法提钒工艺,其特点是流程较短,占地面积小,节约投资。

回转窑当提钒原料中的钒呈嵌布态存在于矿物内部时,若用全湿法提钒工艺,因钒浸出率过低而无法实现工业化。

就目前的研究情况而言,石煤焙烧是针对这类矿物实现工业化的途径之一。

然而采用什么焙烧工艺进行焙烧和如何保证焙烧的实际效果一直在困扰着今天的石煤提钒工业,对此进行分析探讨将有利于石煤提钒工业进一步发展。

一、石煤提钒焙烧过程机理石煤焙烧的作用在于使提钒原料中各种价态的钒尽可能氧化成高价态的五氧化二钒。

五氧化二钒再与物料中的金属氧化物反应生成可溶于水或酸、碱的钒酸盐。

概括过程中低价钒氧化物氧化的化学机理为式(1)和式(2)所示,五氧化二钒与金属氧化物反应的机理为式(3)和式(4)所示。

石煤中常见的金属氧化物为钙、镁、铁、钠的氧化物,与五氧化二钒所生成的钠盐主要是正钒酸钠(Na3VO4)、焦钒酸钠(Na4V2O7)、偏钒酸钠(Na2VO3),所形成的镁盐为偏钒酸镁(MgO#V2O5)、焦钒酸镁(2MgO#V2O5)、正钒酸镁(3MgO#V2O5),钒的钠盐和镁盐均可溶于水。

所形成的钙盐主要是偏钒酸钙(CaO#V2O5)、焦钒酸钙(2CaO#V2O5)、正钒酸钙(3CaO#V2O5),所形成的铁盐主要是正钒酸铁(FeVO4)。

钒的钙盐和铁盐在水中溶解度很小,能溶于稀硫酸和碱溶液。

焙烧温度、反应时间和炉窑内气氛对钒在石煤焙烧中形成理想的钒酸盐至关重要。

(一)焙烧温度焙烧过程对于温度的要求是由焙烧原料的反应机理要求和焙烧产物特性所决定的。

石煤钒矿湿法提钒选冶废水处理_吕文东

剂与废水金属离子充分反应。尾矿床相当于一个很大 大量的泥渣及含金属离子氢氧化物沉到库 的沉降池, 底。这一过程可将废水中铁离子含量降低很多 , 从实 际运行取样分析, 废水中 Fe 离子总含量可由开始的 850 mg / L 降至 123 mg / L。 尾矿溢流水直接进入二次 处理( 深度处理) 工序, 各项指标参数均以静态试验数 据为参考, 工艺流程中采用多级混凝反应, 确保水中金 属离子反应完全; 采用分级递减絮凝反应, 确保末端出 水絮团结实易沉; 关键设备采用新型高效絮凝沉降器 , 该设备具有处理效率高、 无动力运行、 占地面积小、 配 置灵活、 处理效果稳定等特点, 在废水处理过程中起重 要作用。整个废水处理系统处于洁净循环状态, 不产 生二次污染, 泥渣封闭循环至尾矿床, 只有达标清水排 出。经过一年多生产运行证明, 整套工艺流程设计高 简洁、 合理、 实用。 效、 3. 2 废水处理效果 经过二次处理后的水质, 经当地市级环保部门抽 结果见表 7 , 水质完全达国家排放标准, 其中 样检测, 金属离子含量远低于国家标准。 试验表明, 回水用于 生产, 对钒的浸出率没有影响, 满足生产工艺要求。

cmaghs4加热磁力搅拌器1000ml带刻度量筒aas6000原子吸收分光光度计测定水中金属离子含量ph525型酸度计测废水ph废水静态试验结果及讨论通过对废水的自沉脱稳絮凝沉降ph值影响絮凝剂选择用量搅拌速度等进行单项试验研究找出各项试验的最佳参数指标为下一步废水处理工艺设计提供参考

第 31 卷第 4 期 2011 年 08 月

表2

沉降时间 / h 0 9 12 15

石煤钠化焙烧提钒新工艺研究

石煤钠化焙烧提钒新工艺研究以石煤为原料,用石灰作添加剂,对石煤钠化焙烧提钒工艺进行研究,形成了石煤加钙固氯钠化焙烧提钒新工艺,工艺过程包括石煤加钙固氯钠化焙烧—焙砂低酸浸出一浸出液富集分离钒等主要工序。

石煤加钙固氯钠化焙烧过程着重考查了添加剂加入量、焙烧温度、焙烧时间对钒浸出率的影响。

结果表明,加入一定量的石灰可使焙烧过程产生的HCl和Cl2与石煤中的铁、铝、钙等结合生成难挥发的化合物而被固化,从而大大减轻石煤提钒钠化焙烧烟气净化的负担,且对钒的浸出不产生负面影响。

在氯化钠的加入量为石煤质量的13%,CaO/NaCl摩尔比为0.43的条件下,790℃焙烧3h,氯的挥发率只有17.3%,而相同条件下无钙石煤钠化焙烧工艺氯的挥发率为37.9%。

焙砂低酸浸出过程研究了硫酸加入量、液固比、浸出温度及浸出时间对钒浸出率的影响。

实验结果显示,对钒浸出率影响最大的是硫酸加入量和浸出温度,随着硫酸加入量的增加,钒浸出率提高;随着浸出温度的升高,钒浸出率下降。

焙砂的最佳浸出工艺条件为:硫酸加入量5.5%,室温浸出1h,液固比2:1;最佳条件下钒的浸出率为71.54%。

浸出液富集分离钒包括离子交换富集及解析液钒硅分离两部分。

采用D314离子交换树脂吸附富集浸出液中的钒,负钒树脂用2mol/L NaOH溶液解析。

实验发现,离子交换可有效分离钒和磷,但不能与硅完全分离,这是由于解析液中的硅与钒在pH值为2-13的范围内可形成杂多酸。

采用中和水解法、硅酸镁沉淀法和铝硅酸盐沉淀法三种方法对硅的除去进行了对比研究,结果表明铝硅酸钠沉淀法是最有效的除去钒酸盐溶液中的硅方法。

净化后的钒酸盐溶液加铵盐沉淀得偏钒酸铵,偏钒酸铵经500℃煅烧2h得到纯度为98.7%的V205产品。

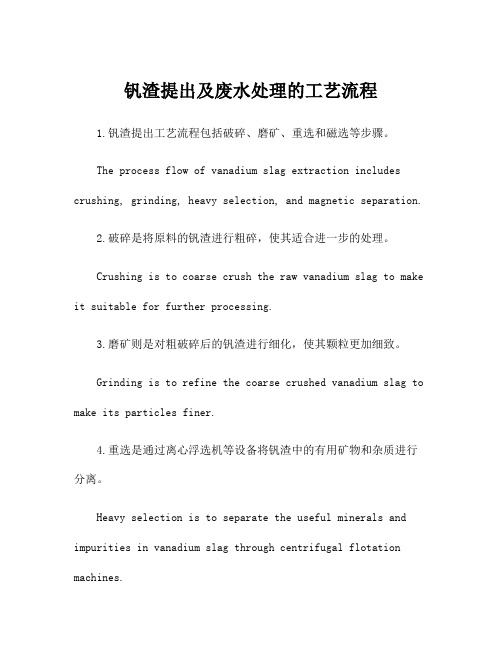

钒渣提出及废水处理的工艺流程

钒渣提出及废水处理的工艺流程1.钒渣提出工艺流程包括破碎、磨矿、重选和磁选等步骤。

The process flow of vanadium slag extraction includes crushing, grinding, heavy selection, and magnetic separation.2.破碎是将原料的钒渣进行粗碎,使其适合进一步的处理。

Crushing is to coarse crush the raw vanadium slag to make it suitable for further processing.3.磨矿则是对粗破碎后的钒渣进行细化,使其颗粒更加细致。

Grinding is to refine the coarse crushed vanadium slag to make its particles finer.4.重选是通过离心浮选机等设备将钒渣中的有用矿物和杂质进行分离。

Heavy selection is to separate the useful minerals and impurities in vanadium slag through centrifugal flotation machines.5.磁选主要是利用磁力对钒渣中的磁性矿物进行提取和分离。

Magnetic separation is mainly to extract and separate the magnetic minerals in vanadium slag using magnetic force.6.废水处理工艺流程包括沉淀、过滤、吸附和活性炭处理等环节。

The process flow of wastewater treatment includes precipitation, filtration, adsorption, and activated carbon treatment.7.沉淀是利用化学方法将废水中的悬浮物沉淀到底部以便后续处理。

石煤提钒环保型新工艺

储量丰富成分复杂石煤资源概述环境污染传统工艺提取钒时,往往伴随着其他有价值的金属元素的损失,导致资源浪费。

资源浪费能耗高传统提钒工艺的问题资源高效利用通过新技术手段,提高钒的提取率和伴生金属元素的综合利用率,实现资源高效利用。

环境保护研发环保型新工艺,有助于减少废水、废气排放,降低对生态环境的破坏,实现绿色生产。

推动产业升级环保型新工艺的研究与应用,将推动石煤提钒产业向绿色、低碳、环保方向升级,提高产业整体竞争力。

环保型新工艺的研究意义该工艺利用特定的溶剂对含有钒的溶液进行萃取,使钒与杂质分离,提高钒的纯度。

工艺基本原理溶剂萃取原理氧化还原反应原理2. 氧化焙烧在石煤中加入氧化剂进行高温焙烧,将钒转化为可溶性的氧化物。

4. 溶剂萃取6. 沉淀物干燥与焙烧将钒沉淀物干燥后,再进行焙烧,得到钒的氧化物产品。

1. 石煤破碎与磨矿将原始石煤破碎并磨成适合提取的粒度。

3. 水浸提取5. 钒的纯化与沉淀通过调整溶液酸碱度、温度等条件,使钒达到纯度要求并以沉淀形式析出。

010203040506工艺流程简述工艺关键技术01020304高效氧化焙烧技术高效溶剂萃取技术钒纯度控制技术废水处理技术实验材料•石煤样品:选择不同产地、不同品质的石煤样品进行实验。

•提取剂:采用环保型提取剂,如生物提取剂、无机酸等。

实验方法石煤粉末。

提取实验,探究最佳提取条件。

•钒的测定与分析钒的纯度物质平衡与回收率提取效果实验结果与分析1 2 3环保型新工艺可行性最佳工艺条件进一步研究方向实验结论与讨论环境影响评价资源消耗评估排放物检测030201环保性能评估方法废气排放数据废水处理效果资源消耗情况新工艺的环保性能数据废气排放对比废水处理对比资源消耗对比与传统工艺的环保性能对比初始投资成本运营成本预期收益投资回报期成本核算与投资收益预测03技术发展趋势01市场需求02环保政策行业应用前景分析推动相关产业发展的潜力产业链协同跨界融合创新驱动研究结论汇总环保性能显著资源利用率提高经济效益显著未来研究方向与目标进一步深化环保性能01提高生产效率02拓展原料适用范围03强化技术创新建立行业标准加强环保意识对行业发展的建议与期望。

石煤提钒废渣治理综述

石煤提钒废渣治理综述0 引言钒具有许多可贵的理化特性和机械特性,因而广泛应用于近代工业技术中。

钒无单独开采的富矿,总是以低品位与其它矿物共生,世界上钒年产量的88%是从钒钛磁铁矿中获得的,而我国以钒钛磁铁矿资源最为丰富,储量位于南非和俄罗斯之后。

居世界第三位。

在我国湘、鄂、浙、赣、桂、川、陕、黔诸省区富产含碳页岩(石煤)中含钒,探明储量为618.8亿吨,其含V205品位多在0.3%~1.0%之间,其中W(V205)>0.5%的石煤中V2O5储量为7707.5万吨,是我国钒钛磁铁矿中V205储量的2.7倍[2]。

近年来从石煤中提钒成为热点,它是我国一种独特的钒矿资源,其特点是发热量低、含有多种金属和非金属元素[3]。

含钒石煤遍布于我国的湘、鄂、川、黔、桂、浙、皖等20余省,超过世界其它国家钒的总储量[2]。

因此,含钒石煤是一种提钒的重要矿产资源[3]。

当前,我国石煤提钒工艺的研究和生产发展迅速,提钒工艺、技术装备水平都取得了长足进展,具有较好的经济效益和社会效益[5]。

然而石煤中钒品位较低,石煤提钒产生的废渣量大,按石煤含钒1%、钒的总收率60%计,1 t V2O5约产生160 t浸出渣。

经调查,无论是水浸出工艺还是稀酸浸出工艺,所产生的浸出渣经毒性浸出鉴别试验,都属于一般固体废物[6],这些废渣对环境造成严重的污染,主要表现在在以下几方面:其一,侵占土地,目前的企业中,90%以上的钒渣采用的都是尾矿库堆放,建设尾矿库堆占用了大量的土地;其二,污染土壤,土壤是许多细菌、真菌等微生物聚居的场所。

这些微生物与其周围环境构成一个生态系统。

在大自然的物质循环中,担负着碳循环和氮循环的一部分重要任务。

废渣中有害成分渗入土壤后,能杀死土壤中微生物,破坏土壤的腐解能力,导致草木不生。

其三,污染水体,废渣随天然降水和地表径流进入湖泊、河流,或随风飘迁落入水体能使地面永污染;随渗漏水进入土壤则使地下水污染;直接排入河流、湖泊、海洋,又能造成更大的水体污染。

含钒石煤脱碳提钒方案

含钒石煤脱碳提钒方案:

一、技术背景:我国拥有大量的石煤钒矿资源,分布在河南、陕西、湖北、湖南、江西、贵州、广西等地,探明总储量为3.2亿吨金属钒。

石煤钒矿分布如此之广,储量如此之大,但却没有一种经济高效的提钒工艺,目前现存的数十家石煤提钒企业,由于经济低迷,钒产品开发滞后,产能较大,加上冶钒企业工艺落后,石煤钒矿性质各异等造成企业亏损严重,甚至大规模停产。

在此背景下,寻早一种经济高效、环保节能的生产工艺势在必行。

石煤钒矿的特点:1,含碳高,大多在8-12%。

2,含钒低,平均0.8-1.0%。

3,成分复杂,各地石煤矿成分大不相同。

结合以上特点,因此石煤提钒不能走同一种生产工艺。

目前的石煤提钒工艺:1,平窑钠法焙烧水浸离子交换提钒:2平窑空白焙烧或钙法焙烧酸浸后离子交换或萃取法提钒;2石煤钒矿直接酸浸后萃取提钒;以上工艺是对矿石特性,地方政策,以及企业规模做出的相应选择。

比如有些适合酸浸,在低酸耗12%-20%的情况下就可以得到80%以上的浸出率。

但也有很多石煤钒矿在高酸20%40%的酸度下也达不到理想的浸出率。

为解决酸耗大的难题,有些企业做了石煤脱碳后酸浸实验以及小规模生产,取得了较好的结果,酸耗可降低到2%-8%,浸出率也有所提高。

脱碳工艺尝试性的采用堆烧法,沸腾炉,循环流化床等,但也存在脱碳温度不易控制,造成脱碳后的物料烧结或脱碳不完全。

实验证明,脱碳最佳温度应该在800-950度适宜,温度过高会造成微相烧结,影响后期浸出,温度

低于800度会造成氧化不够充分和降低脱碳产量和效率,进而导致后期的耗酸量加大,浸出率降低。

一、技术方案

二、设备方案

三、总结。

石煤提钒工艺研究现状

石煤提钒工艺研究现状石煤是我国储量巨大的钒矿资源,但大多数为低品位云母类及高岭土类粘土矿物,开发利用较为困难。

石煤提钒工艺多种多样,浸出是石煤选矿中最为主要的分选方法,文章简单叙述了几种应用较为广泛的石煤提钒工艺,并分析了各自的优缺点及其优化改良。

此外,介绍了相关新工艺,并对工艺进一步发展提出了看法。

标签:石煤;提钒;浸出;工艺石煤是一种无机成分含量远超于有机成分的劣质“煤炭”,其主要性质[1,2]表现为:灰分高、燃烧值低、伴生元素种类多,因此石煤常作为有价元素的低品位多金属矿被提取利用。

其中V2O5含量大于0.8%的石煤,可作为钒矿资源利用[3,4]。

由于类质同像等原因,石煤中的钒通常以V(Ⅲ)与V(Ⅳ)等较低价态存在于层状硅酸盐矿物中,或以四次配位的钒氧四面体取代硅氧四面体或铝氧四面体,或以六次配位钒氧八面体取代铝氧八面体,属于难溶解物质。

目前,石煤提钒的应用常规工艺是先焙烧后浸出,即先破坏石煤的矿物结构,并将钒氧化成V(V)的可溶性钒酸盐,然后通过浸出,使其由固相转为液相,并从溶液中提取精钒[5]。

目前种类繁多的石煤提钒工艺大致可分为火法-湿法联合提钒工艺与全湿法提钒工艺两大类。

根据文献资料分析,文章主要综述了石煤浸出的工艺条件以及各自的优缺点,另外还介绍了相关的新工艺,并对此提出了看法。

1 火法-湿法联合提钒工艺1.1 传统工艺传统工艺为钠化焙烧水浸工艺,是高温条件下,由于金属氧化物的存在,氯化钠加速分解,产生活性氯和Na2O,活性氯与低价钒作用产生中间产物VOCl3,VOCl3高温条件下发生分解,反应生成可溶于水的钒酸钠盐[6]。

传统工艺的基本流程为氯化钠焙烧→水浸出→酸沉粗钒→碱溶铵盐沉钒→热解脱氨制得精钒。

该工艺的优点是工艺适用条件范围广,投资回收期短;其缺点是废气污染严重、回收率低、废液离子复杂。

传统工艺的焙烧一水浸的钒回收率仅45%-55%,究其原因是焙烧时V(V)与石煤中的钙、铁等反应生成如Fe(VO3)2、Fe(VO3)3、Ca(VO3)2等化合物及焙砂中有未完全氧化的V(IV)的化合物,它们均不溶于水,但溶于酸。

国内石煤提钒工艺现状分析及面临问题

国内石煤提钒工艺现状分析及面临问题邹晓勇(吉首大学化工学院副教授,吉首市诚技科技开发有限公司总经理,湖南省)邹晓勇,男,41岁从事石煤提钒新技术研究十多年,在石煤提钒领域发表论文十多篇;主持研发的钙化焙烧低酸浸出离子交换法提钒技术已实现规模化工业运行两年多;采用该项技术的石煤提钒项目已获得国内多个省市环保部门的项目批复。

石煤提钒,通常指以含钒碳质页岩、含钒煤矸石等为原料提取钒化合物的工业过程。

我国的石煤提钒工业起步于70年代末期,此后经历了两次大的发展时期,即八十年代的初步发展期,以及2004年到现在的大发展期。

石煤提钒工业经过三十年的发展,在钒行业已经具有较重要的地位,产量估计已经达到钒总产量的40%左右。

在工业行业里,石煤提钒是个较年轻的行业,在工艺、设备方面仍然处于较落后的状况,仍然存在较大的技术和经济提升空间。

1 石煤提钒工艺现状经过三十年的发展,石煤提钒工艺发展为两大工艺路线,即火法焙烧湿法浸出提钒工艺和湿法酸浸提钒工艺。

火法焙烧湿法浸出提钒工艺,指的是矿石经过高温氧化焙烧,低价钒氧化转化为五价钒,再进行湿法浸出得到含钒液体实现矿石提钒的工艺过程;湿法酸浸提钒工艺,指的是含钒原矿直接进行酸浸,包括在较高浓度酸性条件下,甚至是加热加压、氧化剂存在的环境下,实现矿物中钒溶解得到含钒液体的工艺过程。

1.1火法焙烧湿法浸出提钒工艺火法焙烧湿法浸出提钒工艺,根据焙烧过程添加剂的不同或焙烧机理的区别,分为加盐焙烧提钒工艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。

1.1.1加盐焙烧提钒工艺1976年,湖南冶金研究所与岳阳新开公社合作进行石煤提钒的试验研究并建厂生产。

焙烧设备选用安化钒厂的平窑,并对之进行了改进。

到1979年,石煤加盐氧化钠化焙烧—水浸—水解沉粗钒—粗钒碱溶精制—精钒的传统工艺流程己经形成,此工艺也就是行业传统上说的“钠法焙烧、两步法沉钒工艺”或“加盐焙烧提钒工艺”。

该工艺的优点:技术成熟、设备简单、投资少。

石煤钒矿硫酸活化常压浸出提钒工艺

石煤钒矿硫酸活化常压浸出提钒工艺研究石煤钒矿的硫酸活化提钒方法。

分别考察矿石粒度、硫酸浓度、活化剂用量、催化剂用量、反应温度、反应时间和浸出液固比等因素对钒浸出率的影响。

结果表明:石煤提钒的优化条件为矿石粒度小于74 μm 的占80%、硫酸浓度150 g/L、活化剂CaF2 用量(相对于矿石)60 kg/t、催化剂R 用量20 g/L、反应温度90 ℃、反应时间6 h、液固比(体积/质量,mL/g)2: 1,在此优化条件下,钒浸出率可达94%以上;在优化条件下,采用两段逆流浸出,可有效减少活化剂CaF2 以及浸出剂硫酸的消耗量;经过两段逆流浸出−萃取−反萃−氧化水解工艺,全流程86.9%;V2O5 产品纯度高于99.5%。

浸出率自然界中钒矿主要有钒钛磁铁矿和石煤钒矿,我国拥有丰富的石煤钒矿资源,主要集中在四川、湖南、湖边、甘肃和贵州等地,全国石煤储量为618.8 亿t,蕴藏于石煤中的V2O5 储量为 1 1 797 万t,其中V2O5品位≥0.5%的资源储量为7 707.5 万t,是我国钒钛磁铁矿中V2O5 储量的2.7 倍。

以上数据显示,我国的石煤钒矿具有很高的工业价值。

目前,应用较广的石煤钒矿提钒工艺主要是采用钠化焙烧−水浸−铵盐沉钒工艺流程,该工艺首先在氯化钠存在的条件下于800~850 ℃焙烧2~2.5 h,使石煤钒矿中的V(Ⅲ)及V(Ⅵ)转化为可溶性的钒酸钠,焙砂经过水浸得到钒酸钠溶液,然后采用铵盐沉钒的方式得到钒酸氨渣,煅烧钒酸铵渣可得到粗V2O5产品。

钠化焙烧工艺中钒的总回收率一般只有45%左右,且生产成本高、工艺流程复杂、操作条件差、劳动强度大,焙烧过程会产生大量Cl2 和HCl 气体,对生产设备腐蚀严重,同时对环境危害也很大。

为克服钠化焙烧工艺的诸多缺点,研究人员开发了钙化焙烧工艺,钙化焙烧温度一般为900~950 ℃,焙烧时间为2~3 h,矿石中的钒在焙烧过程中被氧化并与石灰作用生成钒酸钙,焙砂采用稀酸浸出,可实现钒的提取。

石煤提钒工艺流程

石煤提钒工艺流程

石煤提钒的工艺流程一般包括以下几个步骤:

1. 原料准备:将选矿过程中产生的含有钒的石煤矿石进行破碎、磨矿和分级,得到合适粒度的煤炭矿石。

2. 高温还原:将经过预处理的石煤矿石放入焦炉或其他高温炉中,在高温条件下与还原剂(如焦炭或煤泥)反应,使石煤中的钒以还原态形式释放出来。

3. 钒分离:通过氧化、酸浸或其他化学方法将还原后的石煤中的钒进行分离。

常用的方法包括氧化锌法、氯化法、氧化铵法等。

4. 钒精矿处理:对分离得到的钒精矿进行精炼和提纯处理,以提高钒的纯度和质量。

5. 产品制备:将经过处理的钒精矿进行再烧结、压制、熔炼等工艺,得到最终的钒产品。

常见的钒产品包括钒铁、钒铁合金、氧化钒等。

需要注意的是,具体的石煤提钒工艺流程会因工艺条件、矿石性质和产品要求等因素而有所不同,上述流程仅供参考。

湿法提钒工艺废水处理及综合利用技术

湿法提钒工艺废水处理及综合利用技术姓名:崔东亮摘要石煤是我国一种重要的含钒资源,随着钢铁工业、国防尖端技术、化工工业等领域钒需求量的急剧增加,从石煤中提钒愈来愈得到人们的关注。

在石煤提钒焙烧过程中通常需要添加一定量的工业盐作为焙烧添加剂促进钒的提取,同时在沉钒作业中要用大量按盐制取钒酸按,因此石煤提钒过程会产生大量的高盐废水和高氨氮废水。

在石煤直接酸浸出提钒工艺中会伴随着产生一些废水、废渣,这些废弃物对环境污染较大,造成严重的经济浪费并且对人们的健康造成威胁。

我国在处理提钒工艺废水的处理问题上提出了许多的方法,但许多的方法没有针对性,处理效果不理想。

文中针对石煤提钒过程产生的酸性高盐废水含有多种重金属,较高的氨氮含量等特点,重点提出了离子交换树脂对提钒工艺废水的处理技术,主要研究了pH和吸附剂含量对提钒废水中重金属和氨氮的去除,以及钒渣生产白碳黑的工艺。

确保提钒生产达到经济、环保、无害的标准。

关键词:石煤氨氮废水离子交换树脂重金属离子目录第1章绪论 (5)1.1金属钒简介 (5)1.2钒的基本性质 (5)1.3钒的产品 (5)1.4钒的主要用途 (5)1.5 石煤提钒现状及工艺研究 (6)1.5.1石煤提钒现状 (6)1.5.2石煤提钒主要工艺 (6)1.5.3焙烧浸出 (6)第2章直接浸出 (8)2.1直接酸浸提钒工艺 (8)2.2实验方法 (8)第3章提钒废水的性质和危害 (13)3.1 沉钒废水的产生及其特点 (13)3.2石煤提钒废水的危害 (13)3.2.1高盐废水的危害 (13)3.2.2氨氮废水的危害 (14)3.3含钒废水的处理现状 (15)3.3.1含钒废水中钒和铬的处理现状 (15)3.3.2铁屑(硫酸亚铁)沉淀法 (15)3.3.3二氧化硫沉淀法 (16)3.3.4离子交换法 (16)3.4高浓度氨氮废水处理现状 (16)3.4.1空气吹脱法 (16)3.4.2化学沉淀法 (17)第4章离子交换树脂处理技术 (18)4.1离子交换技术 (18)4.1.1离子交换树脂简介 (18)4.1.2 离子交换树脂的功能与原理 (18)4.1.3离子交换容量 (18)4.1.4离子交换树脂在水处理领域中的应用 (19)4.1.5水软化处理 (19)4.1.6除盐处理 (19)4.2实验材料与方法 (19)4.2.1主要实验材料 (19)4.2.2树脂的预处理和转型 (20)4.2.3重金属的静态吸附实验 (20)4.3废水中氨氮的静态吸附 (21)4.3.1氨氮的测定方法 (21)4.3.2纳氏试剂的反应原理与检测限值 (21)4.3.3配置纳氏试剂 (21)4.3.4按标准测定溶液配制 (21)4.3.5氨氮测定标准曲线的绘制 (21)4.3.6树脂解析与再生 (22)第5章离子交换树脂对提钒废水中重金属的吸附性能 (23)5.1离子交换法 (23)5.2材料与方法 (23)5.2.1实验材料 (23)5.2.2实验仪器 (23)5.3结果与讨论 (24)5.3.1预处理方法对吸附的影响 (24)5.3.2 pH值对树脂吸附的影响 (25)5.4吸附剂量对吸附的影响 (26)5.5小结 (27)第6章离子交换树脂对提钒废水中氨氮的吸附研究 (28)6.1材料与方法 (28)6.1.1主要材料 (28)6.1.2主要试剂 (28)6.1.3主要仪器 (28)6.1.4树脂的预处理和转型 (28)6.1.5检测方法 (28)6.2结果与讨论 (29)6.3 pH值对吸附的影响 (30)6.3.1 pH计的校准 (30)6.3.2 pH值对树脂吸附影响实验 (30)6.3.3吸附剂量对吸附的影响 (31)6.4小结 (32)第7章石煤酸浸渣制备白炭黑的研究 (33)7. 1实验试剂和设备 (33)7. 2实验原理 (33)7. 3试验方法 (34)7. 4实验结果与讨论 (34)7.4.1氢氧化钠浓度对产率的影响 (34)7.4.2固液比对产率的影响 (34)7.4.3反应温度对产率的影响 (35)7. 5白炭黑含量检测 (36)7. 6本章小结 (36)第8章结论 (37)第1章绪论1.1金属钒简介钒在元素周期表中属VB族,原子序数为23,原子量50.9414,元素符号用V 表示,体心立方晶体,常见的化合价有+5, +4, +3, +2。

石煤钙化焙烧提钒工艺研究

石煤钙化焙烧提钒工艺研究摘要:采用湿法工艺提取石煤中的五氧化二钒,先将原矿经破碎机破碎,然后经球磨机磨至粒径147-208μm,配入适量钙盐在750℃下进行焙烧。

考察钙盐的加入量信焙烧时间对焙烧矿中钒浸出率的影响。

把所得的焙烧矿样做浸出实验,考察酸碱度、浸出时间和液固比对浸出率的影响,找出最佳浸出条件。

因焙烧过程不加入钠盐,故对环境的影响显著降低。

钒浸出率达到40%以上,资源利用率高,同时设备操作简单,最后浸出液通过CaCO3或CaO,即可达标排放。

关键词:石煤;钒;浸出;无盐焙烧;钙化焙烧石煤矿是一种独特的钒矿资源,多数含碳页岩或石煤中含有质量分数为1%左右的V2O5,可通过加盐焙烧-酸浸或碱浸法等多种方法提取V2O5。

据估计,我国石煤中钒的总储量,超过世界各国钒的总储量,而且集中在我国南方各省。

但是,我国各地的石煤中钒的品位相差悬殊,一般为0.13%~1.00%,品位低于0.5%的占60%以上,目前利用的主要中含钒0.8%~0.85%以上的部分。

目前国内的提钒工艺大部分是采用钠化焙烧工艺流程,该方法存在严重污染环境的问题而被禁止采用。

有关企业和研究机构在探索低污染高效率的石煤提钒新工艺上做了很多工作。

本文考察了不同工艺条件下钙化焙烧-碱性浸出从石煤中提钒的影响因素。

1实验1.1石煤矿样本实验矿样是取自益阳桃江金明矿业公司的石煤。

益阳石煤矿石属含钒炭质千枚状板岩类,有含钒千枚状板岩与含钒炭质千枚状板岩两种,以前者为主。

有用矿物为含钒云母,炭质及少量含钒镁电气石和黄钾铁钒。

脉石矿物主要为石英,其次为长石、褐铁矿、方解石等。

矿石中的钒主要分配在含钒云母中,其次为含钒电气石、含钒高岭石,少量分布在针铁矿、赤铁矿、碳酸盐等矿物中,炭质矿物和石英中不含钒。

益阳石煤矿的主要化学分析结果见表2-1。

表1试验用石煤的主要成分/%成分CaOMgOAl2O3SiO2∑FeP2O5Na2OK2OS∑CV2O5含量4.671.215.8463.662.14.842.031..19.01517.82.661.2实验仪器与药品实验所用药品试剂为工业原料及实验室常用的化学纯试剂。

探析钒矿冶炼污染问题及防治对策

探析钒矿冶炼污染问题及防治对策0.前言钒是一种重要的合金元素,它以钒铁、钒化合物和金属钒的形式被广泛用于冶金、宇航、化工等工业部门。

随着国民经济的快速发展和高科技技术的广泛应用,钒资源的市场需求量日益增大,炼钒企业不断兴起。

为促进地方经济健康发展,确保当地环境质量,本文旨在通过工艺技术比选,找出适合我炼钒工艺和污染防治对策措施。

1.炼钒工艺简介炼钒工艺是我国六十年代初期开发的一项新技术,大致可分为三种:碱法、酸法及氯化焙烧法。

近年来受钒矿市场的影响,我省不断开展了钒矿资源的开采和钒资源的提炼研究,目前涉及到的炼钒工艺主要有钠盐焙烧法、钙盐焙烧法、压力提钒法、新型复合添加剂提钒法、无盐焙烧提钒法及强酸浸出提钒等六种生产工艺,主要工艺流程见表1。

表1贵州省主要提钒工艺流程表(1)钠盐焙烧法钠盐焙烧法为石煤提钒的传统工艺。

通过焙烧石煤,使其中的低价钒V(Ⅲ)和V(Ⅳ)转化为高价钒V(V),高价钒再与钠盐结合生成水溶性的偏钒酸盐。

将焙烧后的矿料先经水浸或酸浸,再经净化、沉钒、热分解等工序得到精钒。

该工艺流程简单,生产条件要求低,成本低,适合个体私营和小企业经营。

其缺点之一是所排出的大量富含HC1、Cl等腐蚀性气体将严重污染周边环境;其二是焙烧转化率低,导致最终钒资源回收率达不到国家;进入规定限值60%以上。

高钠焙烧法已被国家明令禁止。

现贵州石煤提钒主要采用低钠(工业盐添加量一般小于3%)焙烧法。

(2)无盐焙烧、钙盐焙烧和新型复合添加剂法针对HCI、CL2等腐蚀性废气污染问题,又出现了无盐焙烧、钙盐焙烧和新型复合添加剂法提钒工艺。

这三种工艺与钠盐焙烧法生产工艺基本相同,其差异只是在成球、焙烧过中是否加入添加剂和所选择添加的添加剂种类、比例有所不同而已。

这几种工艺在焙烧过程中不产生HCL、CL2等有害气体,可消除钠盐焙烧工艺排放含氯废气的污染问题。

但是该工艺对钒矿石的选择性强,贵州石煤矿基本上不能满足其物理、化学性能要求,且生产成本偏高,不适于大批量生产。

从石煤矿中提取五氧化二钒的工艺研究

从石煤矿中提取五氧化二钒的工艺研究钒是重要的战略物资, 广泛应用于冶金、化工和航空航天等方面。

我国钒矿资源主要有两大类:钒钛磁铁矿和石煤, 其中石煤中钒的储量是钒钛磁铁矿中总储量的17 倍。

因此, 从石煤中提取钒是钒资源利用的一个重要方向。

我国从石煤中提取钒的传统工艺为钠化焙烧法, 但在焙烧过程中会产生大量的Cl<sub>2</sub> 、HCl、S0<sub>2</sub曲有毒气体,严重污染环境,而且钒的浸出率低。

因此, 研究一种高效、对环境友好的从石煤中提取钒的工艺具有重要意义。

本研究采用直接酸浸- 萃取- 反萃工艺从两种石煤矿中提钒。

研究说明, 钒的浸出率到达90%,钒的总回收率近80%。

与传统的工艺相比, 该工艺减少了焙烧过程, 更有利于环境保护和减少能耗。

石煤矿的直接酸浸研究说明:(1)两种石煤矿虽然成分和钒的赋存状态不同, 但浸出规律根本一致, 只有矿物粒度对两种石煤矿中钒浸出率的影响趋势相反, 这主要是因为两种石煤矿中C的含量不同。

除此,液固比对钒的浸出率影响不大;随着温度的升高、硫酸浓度的增大、时间的延长, 钒的浸出率都明显的提高。

(2)直接酸浸朝鲜石煤矿的正交实验说明影响钒浸出率的各因素主次顺序为:硫酸浓度一浸出温度一反响时间。

在反响条件为:粒度80〜100目、温度130C、反响时间22h、硫酸浓度40%液固比3:1,浸出率达90%(3)通过对湖南石煤矿浸出动力学的研究, 可知浸出反响受化学反响控制。

实验温度范围内,钒浸出的动力学方程为:1 —(1 —n) <sup>1/3</sup>=4.98 x10<sup>6</sup> -e<sup>-( 55488)/ (RT </sup> •,其反响活化能为55.49KJ/mol。

酸浸液的萃取-反萃- 沉钒研究说明: ( 1)萃取过程中, 萃取剂浓度对钒的萃取率影响不大;钒的萃取率随pH的增大先升高后降低;随着温度的升高、时间的延长、0/A的增大而增大。

石煤提钒新工艺

石煤提钒新工艺近年来,随着钒资源的逐渐枯竭和市场需求的增加,石煤提钒成为了一种备受关注的新工艺。

石煤提钒是指利用石煤作为原料,通过一系列的化学反应和物理处理,将其中的钒元素提取出来,从而得到高纯度的钒产品的过程。

石煤是一种含有较高钒含量的煤炭,其主要成分是有机质和矿质,其中的矿质中含有大量的钒元素。

传统的石煤提钒工艺主要是通过高温煅烧和浸出的方式进行,但存在能耗高、环境污染等问题。

因此,开发一种高效、低能耗、环保的石煤提钒新工艺势在必行。

近年来,研究人员提出了一种基于氧化铝的新型石煤提钒工艺。

该工艺主要包括以下几个步骤:首先,将石煤经过粉碎、磁选等预处理工序,去除其中的杂质和矿物质,得到纯净的石煤原料;然后,将纯净的石煤与氧化铝按一定的比例混合,并加入适量的助剂,形成混合料;接下来,将混合料进行高温还原反应,使其中的钒元素得以还原为金属钒;最后,通过冶炼和精炼等工艺,将金属钒提纯得到高纯度的钒产品。

相比传统工艺,基于氧化铝的石煤提钒新工艺具有多方面的优势。

首先,该工艺不需要高温煅烧和浸出等环节,能耗大大降低,减少了对能源的消耗。

其次,新工艺中使用的氧化铝具有良好的还原性能,能够有效还原石煤中的钒元素,提高了钒的回收率。

此外,新工艺中的助剂的添加能够改善反应条件,提高钒的提取效率。

最重要的是,该工艺不会产生大量的废水和废气,具有较好的环保性能。

然而,石煤提钒新工艺也存在一些问题和挑战。

首先,该工艺仍处于实验室研究阶段,需要进一步进行工程化的研究和开发。

其次,新工艺中使用的氧化铝价格较高,会增加生产成本。

此外,新工艺还需要解决一些技术难题,如混合料的均匀性、反应温度的控制等。

因此,石煤提钒新工艺仍需要进一步的技术改进和优化。

石煤提钒新工艺是一种十分有潜力的钒资源开发工艺。

该工艺通过利用石煤中的钒元素,实现了对钒资源的高效利用和回收。

基于氧化铝的新工艺具有能耗低、环保性好等优势,对于钒产业的可持续发展具有重要意义。

石煤钒矿高效清洁生产提钒工艺研究

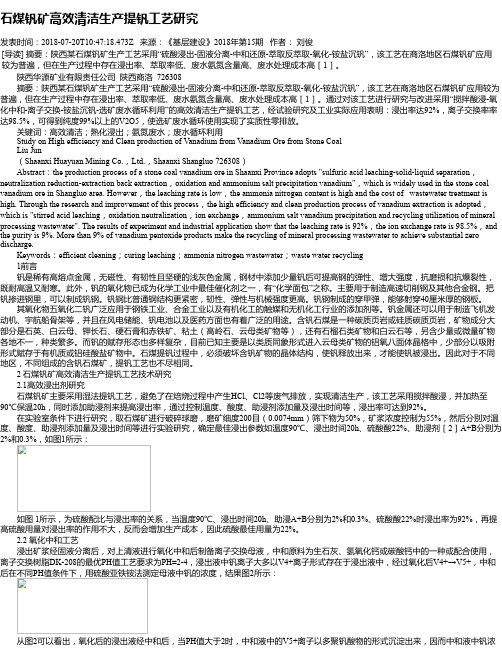

石煤钒矿高效清洁生产提钒工艺研究发表时间:2018-07-20T10:47:18.473Z 来源:《基层建设》2018年第15期作者:刘俊[导读] 摘要:陕西某石煤钒矿生产工艺采用“硫酸浸出-固液分离-中和还原-萃取反萃取-氧化-铵盐沉钒”,该工艺在商洛地区石煤钒矿应用较为普遍,但在生产过程中存在浸出率、萃取率低、废水氨氮含量高、废水处理成本高[1]。

陕西华源矿业有限责任公司陕西商洛 726308摘要:陕西某石煤钒矿生产工艺采用“硫酸浸出-固液分离-中和还原-萃取反萃取-氧化-铵盐沉钒”,该工艺在商洛地区石煤钒矿应用较为普遍,但在生产过程中存在浸出率、萃取率低、废水氨氮含量高、废水处理成本高[1]。

通过对该工艺进行研究与改进采用“搅拌酸浸-氧化中和-离子交换-铵盐沉钒-选矿废水循环利用”的高效清洁生产提钒工艺,经试验研究及工业实际应用表明:浸出率达92%,离子交换率率达98.5%,可得到纯度99%以上的V2O5,使选矿废水循环使用实现了实质性零排放。

关键词:高效清洁;熟化浸出;氨氮废水;废水循环利用Study on High efficiency and Clean production of Vanadium from Vanadium Ore from Stone CoalLiu Jun(Shaanxi Huayuan Mining Co.,Ltd.,Shaanxi Shangluo 726308)Abstract:the production process of a stone coal vanadium ore in Shaanxi Province adopts "sulfuric acid leaching-solid-liquid separation,neutralization reduction-extraction back extraction,oxidation and ammonium salt precipitation vanadium",which is widely used in the stone coal vanadium ore in Shangluo area. However,the leaching rate is low,the ammonia nitrogen content is high and the cost of wastewater treatment is high. Through the research and improvement of this process,the high efficiency and clean production process of vanadium extraction is adopted,which is "stirred acid leaching,oxidation neutralization,ion exchange,ammonium salt vanadium precipitation and recycling utilization of mineral processing wastewater". The results of experiment and industrial application show that the leaching rate is 92%,the ion exchange rate is 98.5%,and the purity is 9%. More than 9% of vanadium pentoxide products make the recycling of mineral processing wastewater to achieve substantial zero discharge.Keywords:efficient cleaning;curing leaching;ammonia nitrogen wastewater;waste water recycling1前言钒是稀有高熔点金属,无磁性、有韧性且坚硬的浅灰色金属,钢材中添加少量钒后可提高钢的弹性、增大强度,抗磨损和抗爆裂性,既耐高温又耐寒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Th o e s o ta tn na i m n o i r m n a e Pr c s fEx r ci g Va d u Pe t xdef o Bo e Co l

a h l i n Tr a m e t M e s r s nd t e Po l o e t n a u e ut

Ab t a t a e n te iv siain o h n ep ie o xr ci gv n du p no ie fo b n sr c :B sd o h n et t n te e tr rs fe ta t a a im e txd rm o e g o n ca o l,we i t d c h e h ia e trs o h sp o e s ic s e man p l t n s u c s a d nr u e te tc nc lfau e ft i rc s ,ds u st i ol i o re n o h uo a ay e te ef in y o a ue .An o et rvd epu nomainfrterlv n ne- n z h f ce c fme s rs l i dweh p p o ieh lflif r t ee a t tr o o o h e

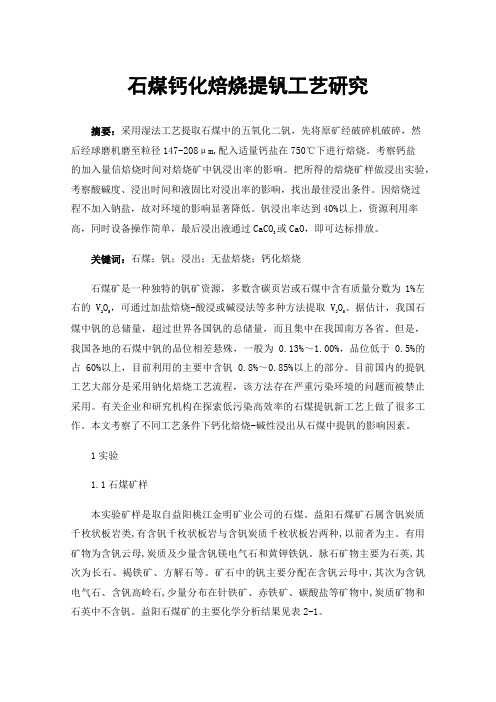

石煤提 钒 的原则 性工 艺如 图 1 。

传统的石煤提钒工艺分为脱碳、 焙烧、 浸取、 提

钒四大部 分 , 际应 用 时需根 据 石 煤 的性 质 进行 调 实

・

2 ・ 6

21 0 0年第 3期

熊如意, 石煤提钒的 等: 生产工艺及污染治理措施

石 煤

偏 钒 酸 铵 产 品

废渣 处置

XI NG Ru i ,Z O y HANG l Xi n i

( u a eer cdm f ni n et c n e, hnsa 104 C i H nnR sa hA a e yo E v om na Si cs C agh 00 , h a) c r l e 4 n

收稿 日 : 0 0 0 — 3 2 1 — 5 1 修 回 期 21 — 3 1; 00 0 — 1 作者简 介: 熊如意 , , 94年生 , 男 1 6 高级工程师, 主要从事环境污染治理及环境影 响评价工作。 m i ba 13 i .o E— a : er 4 @s a tm l 3 n

21 0 0年第 3期

环

保

科

技

V 1 6 o3 o 1 N . .

石 煤 提 钒 的 生 产 工 艺 及 污 染 治 理 措 施

熊如 意 ,张 西林

( 湖南省环境保护科学研究院 , 湖南 长沙 4 0 0 ) 10 4

摘

要 :通过 对湖 南省 内石煤 提钒பைடு நூலகம்企业 的调 查 , 绍 了 目前 的主要提 钒 工 艺及其 特 点 ; 介 论述 了石煤

pie . rs s

Ke wo d :b n o l a a im e txd ,HC1 se a ,NH3一N watwae y r s o e c a ,v n du p no ie tg s wa se tr

0 引言

1 石煤提钒 生产工艺及产污特点

. 我国的钒资源总保有储量折成 V 0 合 256 1 1 石煤提 钒工艺 2 .9 × 钒在石煤 中多 以三价钒或 四价 钒形式存 在 , 从石 1 , 界第 3位 。我 国 的钒 除 了钒 钛 磁铁 矿 外 , 0 t居世 首先需将三价钒或四价钒氧化 还有大量的以石煤形式存在的钒矿 , 石煤钒矿主要分 煤中提取五氧化二钒 , 成五价钒然后再通过 浸取 、 萃取或 离子交换 提钒 。低 布于湘、 皖、 鄂、 赣一带。由于传统的石煤提钒污染很

大 , 至很 多人 “ 钒 色 变 ” 甚 谈 ,曾使 石煤 提 钒 一 度停 价 钒氧化到高价钒 的过程通 常是通 过焙烧来 完成 的 ,

0 90℃, 过高或过 顿 , 随着钒 的消费 量增 大 ,钒价 上涨 ,中小 型石煤 但焙烧通常需将温度控制在 80~ 0 但 提钒 冶炼 企业 近年 来 发 展 较 快 。从 20 到 20 低对提钒都不利。为提高低价钒向高价钒的转化率 , 05年 09

提取五氧化二钒生产过程中的主要污染源、 污染物及其处理措施和效果, 期为石煤提钒企业在 工 艺选择和污染物治理方案选择方面提供参考。 关键词 :石煤 五氧化 二钒 H 1 气 N , N废 水 C废 H 一

中图分类号 : 7 3 X 0 文献标 志码 :A 文章编 号 :17 0 5 (0 0 0 0 2 o 6 4— 2 4 2 1 ) 3— 0 6一 4

图 l 石 煤 提 钒 一 般 工 艺 流 程

整, 如石煤含碳量小于 1% 时, 0 不需脱碳而直接焙 体中的 CO S a 、 i 等无机物易形成硅酸盐熔体包裹 O 烧 ; 烧 和浸取 工艺 是石 煤提 钒工 艺 中 的关 键 , 焙 也反 钒 矿物 , 响钒 浸 出。 影 映了提钒工艺的特点 。 最初的石煤提钒工艺为氯化钠焙烧工艺 ( 高钠 无盐焙 烧 的优 点是 降低 了焙 烧成 本 , 除 了 消 H1 C 废气污染 , 但钒的总回收率降低。同时, 由于采