腐蚀海底管道剩余强度分析的新方法

海底管线腐蚀缺陷检测

海底管线腐蚀缺陷检测与评价技术摘要作为海上油气运输的大动脉,海底管线发挥着越来越重要的作用。

腐蚀严重影响海底管线的使用寿命,使其损坏率逐年增大,泄漏和断裂破坏事故逐渐增多。

及时对管道的腐蚀缺陷进行检测并发现管道存在的潜在隐患,对于海上油气的安全生产是极为重要的。

本文主要简述了海底管道的腐蚀因素及主要形式,并重点介绍了用于管道腐蚀缺陷检测及评价的多种技术。

Submarine pipeline corrosion defect inspection andevaluation of technologyAbstractAs the main artery of the offshore oil and gas transportation,The subsea pipeline to play an increasingly important role.Corrosion seriously affect the the service life of the subsea pipeline, so the failure rate is increasing year by year,Leakage and fracture damage accidents increased gradually.Timely inspection of pipeline corrosion defects and found that the pipeline exists a potential hidden dangers,It is extremely important for the safety of offshore oil and gas production.This article briefly described factors of submarine pipeline corrosion and the main form,focus on introduce a variety of techniques of pipeline corrosion defect inspection and evaluation.关键词:海底管道;腐蚀;内检测技术;腐蚀评价0.引言作为海上油气运输的大动脉,海底管线发挥着越来越重要的作用。

含凹痕缺陷海底管道剩余强度评估推荐方法

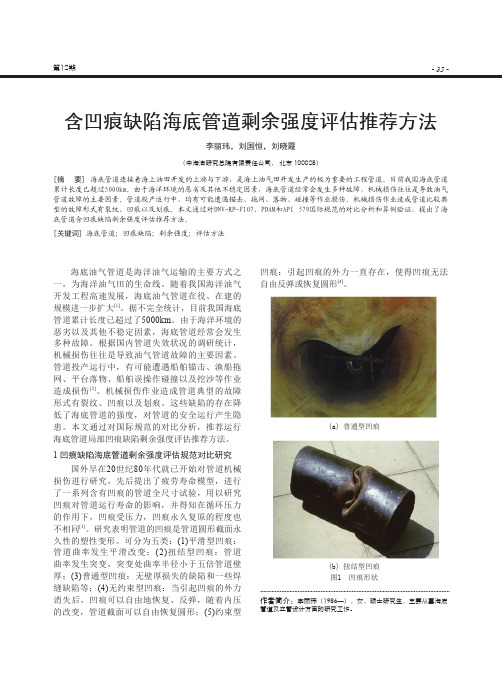

- 35 -第12期(b) 扭结型凹痕图1 凹痕形状(a) 普通型凹痕含凹痕缺陷海底管道剩余强度评估推荐方法李丽玮,刘国恒,刘晓霞(中海油研究总院有限责任公司, 北京 100028)[摘 要] 海底管道连接着海上油田开发的上游与下游,是海上油气田开发生产的极为重要的工程管道。

目前我国海底管道累计长度已超过5000km。

由于海洋环境的恶劣及其他不稳定因素,海底管道经常会发生多种故障,机械损伤往往是导致油气管道故障的主要因素。

管道投产运行中,均有可能遭遇锚击、拖网、落物、碰撞等作业损伤。

机械损伤作业造成管道比较典型的故障形式有裂纹、凹痕以及划痕。

本文通过对DNV-RP-F107、PDAM和API 579国际规范的对比分析和算例验证,提出了海底管道含凹痕缺陷剩余强度评估推荐方法。

[关键词] 海底管道;凹痕缺陷;剩余强度;评估方法作者简介:李丽玮(1986—),女,硕士研究生,主要从事海底管道及立管设计方面的研究工作。

海底油气管道是海洋油气运输的主要方式之一,为海洋油气田的生命线。

随着我国海洋油气开发工程高速发展,海底油气管道在役、在建的规模进一步扩大[1]。

据不完全统计,目前我国海底管道累计长度已超过了5000km 。

由于海洋环境的恶劣以及其他不稳定因素,海底管道经常会发生多种故障。

根据国内管道失效状况的调研统计,机械损伤往往是导致油气管道故障的主要因素。

管道投产运行中,有可能遭遇船舶锚击、渔船拖网、平台落物、船舶误操作碰撞以及挖沙等作业造成损伤[2]。

机械损伤作业造成管道典型的故障形式有裂纹、凹痕以及划痕。

这些缺陷的存在降低了海底管道的强度,对管道的安全运行产生隐患。

本文通过对国际规范的对比分析,推荐运行海底管道局部凹痕缺陷剩余强度评估推荐方法。

1 凹痕缺陷海底管道剩余强度评估规范对比研究国外早在20世纪80年代就已开始对管道机械损伤进行研究,先后提出了疲劳寿命模型,进行了一系列含有凹痕的管道全尺寸试验,用以研究凹痕对管道运行寿命的影响,并得知在循环压力的作用下,凹痕受压力,凹痕永久复原的程度也不相同[3]。

腐蚀海洋立管剩余强度预测

腐蚀海洋立管剩余强度预测俞树荣;王超【摘要】利用人工神经网络具有的高度非线性映射功能,对在役腐蚀海洋立管的剩余强度进行预测.综合分析了管径、壁厚、腐蚀缺陷长度、腐蚀缺陷深度和管材极限抗拉强度对腐蚀海洋立管剩余强度的影响,建立了反向传播(BP)神经网络预测模型.利用遗传算法(GA)优化BP神经网络的权值和阈值,构建了GA-BP神经网络预测模型.采用DNV-RP-F101标准计算出来的样本数据分别对以上两种网络模型进行训练和预测.预测结果表明:利用人工神经网络对腐蚀海洋立管剩余强度进行预测是可行的,且GA-BP神经网络能够有效地提高网络的收敛性和预测精度.【期刊名称】《化工机械》【年(卷),期】2014(041)005【总页数】6页(P552-556,622)【关键词】海洋立管;剩余强度;人工神经网络;遗传算法;GA-BP神经网络【作者】俞树荣;王超【作者单位】兰州理工大学石油化工学院;兰州理工大学石油化工学院【正文语种】中文【中图分类】TQ055.8+1海洋立管是海洋平台与海底井口间的主要连接件,是海洋油气资源运输中的薄弱环节,在内部输送介质和外部环境的共同作用下,极易发生腐蚀损伤。

海洋立管发生腐蚀后,其剩余强度和承载能力下降,检测和维修费用上升,维修和更换周期缩短,投资和运行费用增加,整个输送系统的正常运行将受到干扰[1]。

因此,必须对在役的海洋立管进行合理的剩余强度评估以保证其安全运行。

20世纪70年代以来,国际上逐步发展形成了具有安全可靠性和经济性的剩余强度评价方法,其中美国的ASME B31G[2]和API579[3]、英国的BS7910[4]、挪威的DNV-RP-F101[5]与加拿大的CAS-Z184-M86[6]相对具有代表性,但这些方法是各国在特定的试验环境中得到的,因此都有一定的使用条件和应用范围。

近年来,关于人工神经网络在腐蚀管道剩余强度评价方面的应用得到了广泛关注。

笔者将遗传算法与人工神经网络相结合,有效地解决了人工神经网络自身的局限性,从而能更加科学、有效地对在役腐蚀海洋立管的剩余强度进行预测。

腐蚀海底管道结构强度分析

腐蚀海底管道结构强度分析摘要:随着海底管道使用年限的增加,管道腐蚀可能性也大大增加。

本文以南海某海管为例,根据DNV-OS-F101(2010)和DNV-RP-F101(2010)规范对南海某海管进行均匀腐蚀下结构强度分析和局部腐蚀下剩余强度和剩余寿命评估,得出在当前运行条件及介质条件不变的情况下,未来2年该管道基本可以安全运行的结论。

并研究了缺陷尺寸对管道许用失效压力的影响,结果表明,管道腐蚀深度对管道许用失效压力影响最大,缺陷宽度对管道失效压力的影响非常小。

关键词:剩余强度;剩余寿命;腐蚀;缺陷;内检测Abstract:The possibility of pipeline corrosion greatly increases with the increasing of the service life of submarine pipelines. A submarine pipeline in Nanhai was taken as an example in this article. According to DNV OS-F101(2010)and DNV RP-F101(2010),the submarine pipeline is subjected to structural strength analysis under uniform corrosion and residual strength and residual life assessment under local corrosion. A conclusion that under the current operating conditions and media conditions unchanged,the pipeline can run safely in the next 2 years was obtained. The effect of defect size on the allowable failure pressure of the pipeline is studied. The results show that the corrosion depth of the pipeline has the greatest influence on the allowable failure pressure of the pipeline,and the influence of the width of the defect on the failure pressure of the pipeline is minimal.Keywords:residual strength,residual life,corrosion,defects,internal inspection引言随着海洋开发事业的发展,海上油气田开发拥有了广阔的市场前景。

腐蚀海底管道剩余强度评估

腐蚀海底管道剩余强度评估

刘伟;王辉;崔少敏;徐志辉;苑健康

【期刊名称】《中国造船》

【年(卷),期】2013(000)A01

【摘要】海底管道在运行期间会因腐蚀而导致强度降低。

为预测腐蚀管道的损伤程度,须对腐蚀管道的剩余强度进行评估。

详细阐述了DNV RPF101(2010)规范中腐蚀海底管道剩余强度的评估方法,并通过计算分析,对分项安全系数法和许用应力法的保守性进行了比较。

结果表明,腐蚀管道的设备检测精度不为0时,存在一个相对腐蚀深度(d/t)0,两种方法的评估结果相同。

当相对腐蚀深度大于(d/t)0,前者的评估结果较为保守,反之,后者的评估结果保守。

【总页数】9页(P81-89)

【作者】刘伟;王辉;崔少敏;徐志辉;苑健康

【作者单位】海洋石油工程股份有限公司,天津300451

【正文语种】中文

【中图分类】U178

【相关文献】

1.腐蚀海底管道剩余强度评估与应用

2.腐蚀海底管道剩余强度的可靠性模型及评估研究

3.含有单个腐蚀缺陷的海底管道剩余强度评估

4.海底管道腐蚀后剩余强度评估方法研究

5.腐蚀海底管道剩余强度评估与应用

因版权原因,仅展示原文概要,查看原文内容请购买。

基于参考应力法的海底腐蚀管道剩余强度评价

基于参考应力法的海底腐蚀管道剩余强度评价黄坤;李沅桦;孔令圳【摘要】在役海底管道所处海洋环境恶劣,管道发生腐蚀后剩余强度降低.为了更加准确地计算管道的剩余强度,基于ANSYS非线性有限元模拟,采用参考应力法,研究了参考应力分别为(SMYS+ SMTS)/2,1.1SMYS,SMYS+69,0.8SMTS,0.9SMTS,SMTS的海底管道剩余强度,将结果与爆破实验数据作对比,提出了参考应力和流变应力取值的推荐算法.研究结果表明,在海底腐蚀管道剩余强度有限元分析中,对于X46,X60和X80管道,建议分别使用(SMYS+SMTS)/2,0.9SMTS和SMTS作为参考应力;推荐使用(SMYS+ SMTS)/2,SMYS+ 69和1.1SMYS三者中的最大值作为流变应力.%The in-service submarine pipeline is in the severe marine environment,so the residual strength of the pipeline decreases after corrosion.In order to calculate the residual strength of the pipeline more accurately,based on the ANSYS nonlinear finite element simulation,the residual strength of submarine pipeline with the reference stress as (SMYS + SMTS) / 2,1.1SMYS,SMYS + 69,0.8SMTS,0.9SMTS and SMTS respectively were studied by using the reference stress method.The results were compared with the data from blasting experiment,and the recommended algorithm for the valuing of reference stress and flow stress was put forward.The results showed that in the finite element analysis on the residual strength of submarine corrosion pipeline,the suggested reference stress for X46,X60 and X80 pipeline was (SMYS + SMTS)/2,0.9 SMTS and SMTS respectively.It was recommendedthat the maximum value of (SMYS + SMTS)/2,SMYS + 69 and 1.1 SMYS should be taken as the flow stress in the calculation.【期刊名称】《中国安全生产科学技术》【年(卷),期】2017(013)007【总页数】5页(P163-167)【关键词】海底管道;腐蚀;剩余强度;参考应力【作者】黄坤;李沅桦;孔令圳【作者单位】西南石油大学石油与天然气工程学院,四川成都610500;西南石油大学石油与天然气工程学院,四川成都610500;西南石油大学石油与天然气工程学院,四川成都610500【正文语种】中文【中图分类】X9370 引言海底管道环境载荷复杂,易受到腐蚀,腐蚀失效是海底管道失效的主要形式,所占比例高达35%[1-2]。

基于DNV-RP-F101规范的腐蚀海底管道强度评估研究

基于DNV-RP-F101规范的腐蚀海底管道强度评估研究王猛;赵冬岩【摘要】近年来海底管道由于腐蚀缺陷造成失效的事件有增多的趋势。

为了评估在管道发生腐蚀后失效的风险性,对DNV-RP-F101的腐蚀管道强度评估方法进行研究,通过算例对影响强度评估的关键因素进行了敏感性分析,并对DNV-RP-F101和DNV-OS-F101的关系进行了探讨。

结果表明,影响强度评估结果的三个主要因素中,缺陷检测数据误差对评估结果影响最大。

当满足一定条件时,屈强比对评估结果的影响可忽略。

【期刊名称】《海洋工程装备与技术》【年(卷),期】2017(004)005【总页数】5页(P276-280)【关键词】海底管道腐蚀缺陷强度评估【作者】王猛;赵冬岩【作者单位】海洋石油工程股份有限公司,天津300451;海洋石油工程股份有限公司,天津300451【正文语种】中文【中图分类】TE973随着国内海洋工程的发展,我国在役海底管道总长度已超过6000km。

但由于运营维护技术和管理上的原因,多数管道自从投产以来未进行任何清管、通球等基本的维护活动。

20%的海底管道无法进行内检,管道的腐蚀和强度现状对管道安全运行存在重大影响。

腐蚀导致管道壁厚减薄,使管道承压能力降低且引起应力集中。

当腐蚀缺陷的深度和数量达到一定程度时,为维护管道而进行的修复、停工将造成经济损失。

更为严重的是管道发生破裂,引发事故。

因此,国内对缺陷检测和评估的需求日益迫切。

对管道缺陷的检测和评估技术已经发展了40年,并形成了成熟的规范。

美国Battlle研究所根据断裂力学理论和爆裂试验结果提出了半理论半经验公式NG-18[1];美国机械工程师协会(ASME)在此基础上建立了腐蚀管道评估规范ASMEB31G[2];Kiefner等[3]在NG-18的基础上对其进行了修正,将短腐蚀近似为抛物线形腐蚀,而将长腐蚀近似为矩形腐蚀,称之为改进的B31G方法;Fu等[4]釆用非线性有限元模拟分析腐蚀管道承压状态,证明基于应力失效准则的非线性有限元分析方法能较为准确地预测腐蚀管道的极限内压;挪威船级社(DNV)对腐蚀海底管道进行一系列数值模拟和试验研究,并结合英国天然气公司的研究成果,形成了DNV-RP-F101腐蚀管道剩余强度评估推荐规范[5]。

海底管道内腐蚀分析

3. 金相显微镜

4. 硬度计

5.万能试验机

管道院主要技术业务

管道院概况

管道技术研发 Ø 高性能石油管材应用技术研发; Ø 深水管道用管材技术研发; Ø 深水管道和装备涂敷技术研发; Ø 管道检测与评价技术研究。

设备设施质量控制 Ø 海管、海缆及平台施工过程质量监督服务 Ø 设备设施及压力容器驻厂监造; Ø 海管海缆三维可视化信息平台建设及应用维护;

l酸化导致某海底管道加注的 缓蚀剂失效;

l对管道重新预膜; l旁路检测其内部存在沉积物

和垢,开始用泡沫和直板球 清管,并加入防垢剂; l出口的硫化氢含量和SRB上 升,进行杀菌剂控制。

2、案例分析

海底管道内腐蚀控制措施

结论:通过积极调整某海底管道内腐蚀控制手段,严重 的局部腐蚀还是可以控制的。

海底管道内腐蚀控制措施

公司资质

已有资质

管道院概况

Ø 国家质检总局设备监理甲级资质; Ø 检测实验室国家认可实验室(CNAS)资质; Ø 检测实验室国家法定计量认证(CMA)资质; Ø 中国机械工程学会失效分析分会网点单位资质。

规划资质

Ø设备监理单位国家甲级资质; Ø国家压力管道元件制造许可和型式试验授权检测机构。

公司资质

现场试验证明:粘泥和垢下腐蚀速率较水 体本身腐蚀速率大大增加,因此控制粘泥 和结垢问题是腐蚀控制的根本。

海底管道内腐蚀隐患分析---旁路

7、微生物分析

6.4

实验初始菌量

(a)

6

实验结束时的菌量

6.2

6.0

Log N

logN / cells mL-1

5.8 4

5.6

5.4

2 5.2

0 -0.2 0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2

海底管道腐蚀后的剩余强度评价

公 式 评 价 法 、 值 模 拟 法 和 实 验 法 . 余 强 度 的计 数 剩 算方法有 Se 、SR N P O R h I R T E G、 C R C等 。现 行 规 范 1

中的评 价 公 式基 于 断 裂力 学 理 论 . 合 大 量现 场 实 结 验 和数 值 模 拟试 验 而得 , 公式 使 用 方 便 、 捷 。 通 快 但

Ke r : ub e p lne; o o i n;d fc ;r sd l n e st pi ei e arn ywo ds s s api e i c r so e e t e i ua t n iy; p l r p ii g i ne

海 底 管道 的 剩余 强度 是指 有缺 陷 管道 的承 载 能 力 . 价是 对 当前 管道 安全 性 的评 价 . 管 道剩 余 寿 评 是 命 评价 的基础 国外许 多 机构 颁布 了关于 腐蚀 管道

sh m ae nteugn ed w i i rvd erfrn efr i l b e ie n s e a igpo c. c e eb sdo re t e , hc wlpo iet ee c mi r u sapp l e p i n rj t h n h l h e o s as i r r e

海 底 管 道 修 复 的必 要 性 和 修 复 的紧 迫 程 度 , 以确 定 最 终 的 管线 修 复 方 案 , 供 类 似 海底 管道 修 复 工 程 参 考 。 可

关键 词 : 底 管 道 ; 蚀 ; 陷 ; 余 强 度 ; 道修 复 海 腐 缺 剩 管

中 图分 类 号 :E 7 . ; E 8 .5 T 9 02 T 9 39 T 9 04 ; E 8 . 2 文 献标 志码 : B 文章 编 号 : 0 4 9 9 ( 0 2 0 — 0 5 0 10 — 5 22 1 ) 3 0 2 - 3

预测腐蚀管道剩余强度的新方法

采用式 & ’ 计算 $ , ( 对于塑性断裂 " ! " # 6 U N 5 M . ; < 断裂力学方法 采用& 式& ’ "’ 7 M ) ) <断 & 对于脆性断裂失效 " 裂力学理论进行计算 $ ’ 对于弹塑性断裂失效 %

# / ,

(&

,* ’ % # 2 -& 1 ( D 2 D ; " # 5 2

%’ 系统的正常运行将受到干扰 & % 评价腐蚀管道 剩余

一、 前!言

管道的剩余强度和承压能力 !! 管道发生腐蚀 后 $ 将下降 $ 管道腐蚀的检测和维修费用上升 $ 管道的维 修和更换周期缩短 $ 投资和运行费用增加 $ 整个输送

强度的目的是为了研究缺陷能否在某一操作压力下 允许存在 $ 以确定当 前 腐 蚀 缺 陷 下 的 剩 余 强 度 和 最 大失效压力 $ 以及 在 某 一 输 送 压 力 下 允 许 存 在 的 最 大腐蚀缺陷尺寸等 $ 为管道维修计划和安全生产管 理 提供科 学的 指导 % 含腐蚀 缺陷 的在役 腐蚀 管 道 剩

E,

力容器安全评定 规 范 和 ? E ( =1 &压力容器安全评

% $# $? 定规范 ! E ( =1 &是建立在确定性断裂力学基 !%" % !# 础上的 " 采用了 D $国内外 E W 失效评估技术 %

+%

& ,

的这些规范 ’ 经验或 半 经 验 关 系 式 由 各 国 根 据 本 国 的具体特点 " 在特定的试验和环境中得到的 " 因此都 有 一 定 的 使 用 范 围$ 为 此" 提 出 一 种 新 方 法" 即将 得到一种新的神 经 6 ( 神经网络和遗传算法相结合 " 网络 " 并将这种神经 网 络 用 于 计 算 腐 蚀 管 道 的 剩 余 强度 $

腐蚀管道剩余强度研究

腐蚀管道剩余强度研究一、管道材料选择对剩余强度的影响在管道腐蚀过程中,管道材料的性能和特性对剩余强度的影响至关重要。

管道材料的选择应根据实际情况进行综合考虑,包括管道所承受的压力、温度、腐蚀环境等因素。

对于高强度钢(如XX120等),由于具有较高的屈服强度和抗拉强度,因此在腐蚀环境下仍能保持较好的承载能力。

高强度钢的耐腐蚀性能相对较差,容易受到氯离子、硫酸盐等腐蚀介质的侵蚀。

在选择高强度钢作为管道材料时,需要权衡其强度和耐腐蚀性能。

对于普通碳钢(如QQ345等),由于其良好的耐腐蚀性能和较高的延性,因此在腐蚀环境下剩余强度较高。

但普通碳钢的强度较低,随着腐蚀的加深,管道的抗压、抗拉能力会逐渐降低。

在选择普通碳钢作为管道材料时,需要考虑其强度、耐腐蚀性能和使用寿命等因素。

对于其他新型复合材料,如玻璃纤维增强塑料(GFRP)和碳纤维增强塑料(CFRP),它们具有较高的抗腐蚀性能和强度,适用于恶劣的腐蚀环境。

这些材料的制造成本较高,且在实际应用中的经验有限,因此在选择时应充分考虑其应用范围、成本和技术成熟度等因素。

管道材料的选择对剩余强度具有重要影响。

在选择管道材料时,应综合考虑管道所承受的压力、温度、腐蚀环境等因素,以及材料的特点、成本和技术成熟度等因素,以确保管道在腐蚀环境下的安全可靠运行。

1. 不同材料管道的腐蚀规律和机制管道在工业生产和日常生活中扮演着重要的角色,随着工业的发展,管道腐蚀问题日益严重。

不同材料的管道在不同的环境条件下,其腐蚀规律和机制各有差异。

本文将对几种常见材料的管道腐蚀规律和机制进行探讨。

钢质管道由于其良好的力学性能、耐腐蚀性和加工工艺性,在工业生产中得到了广泛应用。

钢质管道在水和土壤中的腐蚀速度较快,特别是在含有氯离子、氧气和溶解氧等腐蚀介质的环境中,钢铁的腐蚀速度会显著加快。

钢质管道的腐蚀主要包括电化学腐蚀和机械腐蚀两种形式,其中电化学腐蚀是主要的腐蚀形式。

电化学腐蚀是指管道表面与电解质接触,通过离子导电引起金属的氧化还原反应,从而导致金属材料的损失。

海底管道无损检测技术及最新进展

第33卷第6期2009年12月无损探伤NDTV01.33No.6December.2009蔡桂喜1张恩勇2(1.中国科学院金属研究所,辽宁沈阳110016;2冲国海洋石油总公司研究中心,北京100027)摘要:介绍了海底管道中各种缺陷形态及危害性、国内外相关对策及法规、几种无损检测方法在海底管道缺陷检测方面的应用特点和局限性,论述了国外超声导波在海底管道外检测和内检测方面应用的最新进展。

关键词:海底管道;超声导波;管道探伤中国分类号:TGll5.28文献标识码:A文章编号:1671—4423(2009)06—01一051海底管道无损检测的必要性、标准和法规在海洋油气资源开发中,管道是油气输运的主要形式,是海上油气田开发的生命线,而对海洋油气管道进行有效检测是保障海上油气田生命线的必要措施。

海底油气管道在运行过程中通常受到来自管内、外两个环境的腐蚀,内腐蚀主要是输送介质、管内积液、污物等对管道内壁的腐蚀;外腐蚀是由于涂层破坏或失效导致海水渗入,管外壁受到海水腐蚀。

有时管壁承受的应力与腐蚀联合作用,引起十分危险的应力腐蚀裂纹。

图1是海底管道各种不同缺陷的示意图,这些缺陷包括:均匀腐蚀、点腐蚀(有些也称针孔腐蚀)、沉积物腐蚀、晶间腐蚀、冲刷腐蚀(冲蚀)、防护层下腐蚀、腐蚀起泡、应力腐蚀裂纹、氢致裂纹。

这些腐蚀缺陷贯穿管壁或导致管壁开裂,造成油气泄漏流失和环境污染11I。

因此,管道腐蚀是海洋油气生产的重大安全隐患,在管道运行过程中如果不能及时发现这些潜在危险,就可能引发恶性事故,造成经济上的重大损失及社会负面影响。

图1管道中的缺陷形态最近的一次海底管道泄漏事故发生在2008年12月22日,阿塞拜疆里海海底管道泄漏,几千吨石油飘浮于海面,形成几公里长的石油污染带,环境污染,生态破坏,损失惨重。

据分析很可能是铺设在海底已30多年的海底管道由于腐蚀而导致了这次事故闭。

海底管道事故频发已引起世界各国政府高度重视。

深度对海底管道轴向腐蚀的影响规律研究

深度对海底管道轴向腐蚀的影响规律研究海底管道的腐蝕破坏是管道的失效破坏的重要原因,其中运用比较多的有规范法和有限元法。

本文通过利用非线性有限元法计算不同尺寸管道在不同腐蚀尺寸下的失效压力,从而总结出深度对轴向腐蚀的影响规律,对比规范法和有限元法的差别以及轴向腐蚀和环向腐蚀的差别。

通过总结发现:随着深度增加,轴向腐蚀的剩余强度呈线性降低;有限元法计算结果相比规范法大,更接近实际;相同尺寸的轴向腐蚀比环向腐蚀的剩余强度小,更容易失效。

标签:深度;轴向腐蚀;环向腐蚀海底管道在油气运输中起着重要的作用,关系着国家安全和经济发展。

而海底管道的腐蚀破坏是管道的失效破坏的重要原因,因此研究海底管道在腐蚀情况下的受力分析及剩余强度研究对管道的安全评估有重要意义。

目前已经有很多学者研究过此类问题,其中运用比较多的有规范法和有限元法。

规范法运用较多,但相对保守。

1984年,美国机械工程师协会把B31G准则收录到管道设计的规范中,即ANSI/ASME B31G标准。

有限元法是较新的一种方法,计算结果相对较为准确。

Wang于1991年用有限元方法分别计算腐蚀管道在内压、轴向载荷和弯矩作用下的应力集中系数。

Bin Fu和M.G.Kirkwood用有限元方法对腐蚀管道的塑性失效进行了研究。

本文基于非线性有限元法计算不同尺寸腐蚀海底管道剩余强度。

根据计算结果分析深度对海底管道轴向腐蚀的影响规律,并对比规范法和有限元法计算结果。

最后在深度一定且腐蚀长度和宽度相同的情况下对比轴向腐蚀和环向腐蚀对管道剩余强度的影响程度。

1 腐蚀海底管道剩余强度评估方法1.1 规范方法美国BATTELLE研究所根据断裂力学理论分析和爆破试验结果,提出了半经验半理论的计算公式NG-18。

Kiefner在验证NG-18公式可行性的基础上对其进行了修正。

美国据此制定了腐蚀管道评估规范ASME B3IG。

1.2 有限元方法应用有限元方法对腐蚀管线的剩余强度进行研究,可以考虑多种载荷的联合作用,同时可以模拟复杂的腐蚀形状,使得分析模型更接近于实际,所得结果的精确度和可信度较高。

海底管道工程强度分析及优化设计

海底管道工程强度分析及优化设计近年来,随着全球化和市场经济的发展,海洋开发成为国家发展的战略重点。

海洋的广阔空间拥有丰富的资源,有着潜在的价值。

然而,海底环境恶劣,海底管道工程的建设难度大,海底管道会受到各种复杂的力矩的影响,如水动力、风力、海底地形变化等,加之自然环境的巨大压力和化学侵蚀,使得海底管道的强度设计与分析显得尤为重要。

海底管道的强度分析是海底管道工程设计中至关重要的一步。

强度分析的目的是确保海底管道在各种荷载作用下的安全可靠运行。

因此,海底管道的强度设计需要进行复杂的计算,针对管道的各种荷载条件、管道的参数以及环境因素等再进行优化设计,以满足海底管道的运行条件和安全性要求。

1. 海底管道的荷载条件海洋环境下,海底管道会受到多种荷载作用,主要包括自重荷载、水动力荷载、洋流荷载、大风浪荷载、海底地形变化和腐蚀等。

其中,水动力荷载和洋流荷载是海洋环境中经常出现的荷载作用,也是对海底管道强度影响最大的荷载。

2. 海底管道的强度计算方法根据不同的荷载条件和海底管道的参数,我们可以采用不同的强度计算方法。

常用的计算方法有等效应力法、有限元法等。

等效应力法是海底管道强度分析中最常用的方法之一,它可以将复杂的力学问题简化为基本的弹性理论问题。

有限元法是利用数值计算方法解决强度分析问题的一种有效技术。

有限元法具有高精度、灵活性强的特点,被广泛应用于海底管道强度优化设计中。

3. 海底管道的优化设计针对海底管道的强度计算结果,可以进行优化设计,以提高管道的可靠性和安全性。

优化设计的目的是在保证海底管道强度安全的前提下,减小管道所受的荷载,降低对海底管道系统运营的影响,并提高其使用寿命。

在优化设计中,可以采用以下的方法:(1)管道的设计参数优化。

包括管道的壁厚、直径、长度等参数,可以通过优化设计,选取合适的管道参数来减小管道所受的荷载,提高管道的强度。

(2)管道的防腐保护。

海底管道长期处于潮湿的海洋环境中,容易出现腐蚀问题。

腐蚀海底管道剩余强度的可靠性模型及评估研究

海底 管道 的 剩余 强度 进行 可 靠性评 估 。本 文首 先 阐述 了海 洋 环境 对 海底 管道 腐蚀 的 影 响 因素 , 其 次 建立 了腐蚀 海底 管道 可 靠性模 型 ; 同时还 以某 腐蚀 海底 管道 为例 , 进 行 了可 靠性 评估 , 为 海底 管道 的 维 护 管理

提 供 了科 学的依 据 。 关键 词 : 腐蚀 ; 海 底 管道 ; 剩余 强度 ; 可 靠性 评估

海底 管道 是输 送 和 开 发 海 洋 油 气 的重 要 途径 ,

具 有 极 为重 要 的作 用 。 目前 , 我 国已 经有 近 1 / 3的

2 . 3 含 盐 量 的 影 响

有 别 于 其 他 的腐 蚀 环 境 , 海 洋环 境 最 为 显著 的

特 征 之一 就是 含 盐 量 大 。世 界 性 的 大 洋 中 , 水 的含

质 量 控制

故 障分 析

腐蚀 海 底管 道 剩余 强 度 的可 靠 性模 型 及评 估研 究

刘 永 和

( 中海石油( 中国) 有 限公 司 深 圳分 公 司 , 广东 深圳 5 1 8 0 0 0 )

摘

要: 为 了制订 行之 有 效 的海底 管道 检修 方 案 , 有 效 地保 障海 底 管道 的 安全 运 营 , 极 有 必要 对腐 蚀

中图分 类号 : T E 8 3 2 文献 标 志码 : A

Re s e m- e h O n Re l i a b i l i t y o f t h e Mo d e l a n d t h e As s e s s me nt o f Co r r o s i o n Re s i d u a l St r e ng t h o f S u b ma r i n e Pi p e l i n e

腐蚀海底管道剩余强度分析的新方法

腐蚀海底管道剩余强度分析的新方法作者:奉虎于银海弓志辉来源:《中国石油和化工标准与质量》2013年第09期【摘要】本文以BZ34-1油田管线修复项目为背景,针对管道内检测中出现的腐蚀问题,研究了腐蚀管道的剩余强度评价方法,并通过有限元分析进行了验证,获得了预期的结果,对腐蚀减薄管道维修方法的选择,避免次生事故的发生,以及运营生产有着重要的指导意义。

【关键词】腐蚀管道剩余强度有限元分析1 概述管道在油气行业中占有重要地位,腐蚀是威胁管道安全的一个重要因素,因为腐蚀产生的缺陷会使管道在荷载作用下,出现应力集中,从而降低管道的承载能力,常常导致穿孔、泄漏和开裂,给生产经营管理部门造成巨大的经济损失,给社会和生态环境带来十分严重的影响。

2011年10月使用漏磁检测方法对BZ34-1至友谊号的原油管进行内检测,最终检测结果显示,管道存在12处腐蚀深度超过50%的缺陷,最大腐蚀深度达到了海管壁厚的85%,需要对管道剩余强度进行评估以确定修复或补强方案。

管线基础数据见表1。

由于管道的剩余强度和剩余寿命的评价对于确定需要修复的缺陷点,对了解修复的紧急程度具有重要意义,所以本文参照DNV RP F101规范,对腐蚀较严重的3个点(如上表2)进行剩余强度评估,并通过有限元方法进行验证。

2 BZ34-1管道的剩余强度评价2.1 基于内检测结果的评价DNV RP F101规范中介绍了两种腐蚀管线的剩余强度的评价方法,分项系数法和许用应力法,其中许用应力法较适用于陆地管道,且与分项系数法相比更为保守。

分项系数法,基于荷载和抗力系数设计方法,考虑了检测的精度和材料性质的不确定性影响,降低了分析结果的保守性。

但分项系数法对管道腐蚀缺陷尺寸的精度非常敏感,壁厚越薄,管道剩余强度下降越快,趋势如图1所图1 缺陷深度与剩余强度的关系曲线考虑到本项目管道剩余壁厚较薄,分项系数法计算结果更接近于管道实际剩余强度,从而降低了计算结果的保守程度,有利于帮助决策海底管道的维修方式和确定管道修复的紧急程度,因此在针对内检测结果的评估中,优先选择使用了DNV RP F101规范中的分项系数法。

15713591_基于DNV-RP-F101规范的腐蚀海底管道强度评估研究

基于+"L R $7R 8@?@规范的腐蚀海底管道强度评估研究!王!猛 赵冬岩!海洋石油工程股份有限公司"天津!V "",-!#摘要!近年来海底管道由于腐蚀缺陷造成失效的事件有增多的趋势$为了评估在管道发生腐蚀后失效的风险性"对]'^0[Y 0%!"!的腐蚀管道强度评估方法进行研究"通过算例对影响强度评估的关键因素进行了敏感性分析"并对]'^0[Y 0%!"!和]'^0Z E 0%!"!的关系进行了探讨$结果表明"影响强度评估结果的三个主要因素中"缺陷检测数据误差对评估结果影响最大$当满足一定条件时"屈强比对评估结果的影响可忽略$关键词!海底管道&腐蚀缺陷&强度评估中图分类号!)*/1V 文献标志码!.文章编号 #"/-01#/1!#"!1#"-0"#1+0"-52(%142*9&&%&&0%12.1C .((.>%>5P :&%'76/%-61%G '&%>.12*%C .>%.3+"L R $7R 8@?@=.'(\A 5<"f C .Z ];5<0L45!#G G &*C (%#.@<,2.,%%(.,2!C D "6-9D ">.',1.,V "",-!"!*.,'#9:&2(')2!):A O 48D ?G A ;O @?P N 4G 85A F 8F A D 85A @I ?A H ;9;G G ;@8;5I A O A 9H @:4@45859G A 4@85<H A 5I A 59L 85G A 9A 5H L A 4G @R 25;G I A G H ;4@@A @@H :A O 48D ?G A G 8@KQ :A 59;G G ;@8;5;99?G @"Q A F G A @A 5H 4G A J 8A Q;O H :A @H G A 5<H :4@@A @@N A 5H F G ;9A I ?G A ;O ]'^0[Y 0%!"!R ):A F 4G 4N A H A G @Q :89:Q 8D D 8N F 49H ;5P ?G @H F G A @@?G A 4G A @H ?I 8A I R .5I H :A G A D 4H 8;5P A H Q A A 5]'^0[Y 0%!"!45I]'^0Z E 0%!"!8@I 8@9?@@A I R c 4@A I ;5H :A 94D 9?D 4H 8;5G A @?D H @"H :A O ;D D ;Q 85<9;59D ?@8;5945P AN 4I A R .N ;5<H :A K A LF 4G 4N A H A G @"H :A 85@F A 9H 8;5499?G 49L :4@H :A <G A 4H A @H 85O D ?A 59A ;5H :A @H G A 5<H :4@@A @@N A 5H G A @?D H @R =:A 59A G H 4859;5I 8H 8;58@@4H 8@O 8A I "H :A G 4H 8;;O L 8A D I H ;H A 5@8D A 8@5A <D 8<8P D A $;%<=.(>&!@?P @A 4F 8F A D 85A &9;G G ;@8;5I A O A 9H &@H G A 5<H :4@@A @@N A 5H !引!言随着国内海洋工程的发展"我国在役海底管道总长度已超过+"""K N $但由于运营维护技术和管理上的原因"多数管道自从投产以来未进行任何清管%通球等基本的维护活动$#"X 的海底管道无法进行内检"管道的腐蚀和强度现状对管道安全运行存在重大影响$腐蚀导致管道壁厚减薄"使管道承压能力降低且引起应力集中$当腐蚀缺陷的深度和数量达到一定程度时"为维护管道而进行的修复%停工将造成经济损失$更为严重的是管道发生破裂"引发事故$因此"国内对缺陷检测和评估的需求日益迫切$对管道缺陷的检测和评估技术已经发展了,"年"并形成了成熟的规范$美国c 4H H D D A 研究所根据断裂力学理论和爆裂试验结果提出了半理论半经验公式'(0!$)!*&美国机械工程师协会!.E \*#在此基础上建立了腐蚀管道评估规范.E \*c V !()#*&g 8A O 5A G 等)V *在'(0!$的基础上对其进行了修正"将短腐蚀近似为抛物线形腐蚀"而将长腐蚀近似为矩形腐蚀"称之为改进的c V !(方法&%?等),*釆用非线性有限元模拟分析腐蚀管道承压状态"证明基于应力失效准则的非线性有限元分析方法能较为准确地预测腐蚀管道的极限内压&挪威船级社!]'^#对腐蚀海底管道进行一系列数值模拟和试验研究"并结合英国!!收稿日期,#"!10"-0#/!!作者简介,王猛!!/$"(#"男"硕士"高级工程师"主要从事海洋石油和天然气管道设计与研究$第,卷!第-期!#"!1年!"月海洋工程装备与技术Z >*.'*'(2'**[2'(*B 62Y \*').'])*>C'Z &Z (3^;D R ,"';R -Z 9H R "#"!1第,卷王猛"等,基于]'^0[Y 0%!"!规范的腐蚀海底管道强度评估研究+#11!+!天然气公司的研究成果"形成了]'^0[Y 0%!"!腐蚀管道剩余强度评估推荐规范)-*$该规范考虑了轴压和弯曲荷载的影响"建立了新的腐蚀管道评价体系$本文对]'^0[Y 0%!"!的缺陷评估方法进行研究&通过算例对影响腐蚀管道强度评估的因素进行敏感性分析&对在役管道评估的两个相关标准]'^0[Y 0%!"!)-*和]'^0Z E 0%!"!)+*的关系进行了探讨$@!腐蚀缺陷从缺陷分布方向分类"腐蚀缺陷可划分为径向缺陷和环向缺陷$径向缺陷延管轴方向分布&环向缺陷延管环向分布$现有的强度评估模型一般基于典型缺陷形式$为评估缺陷管道的承压能力"需对缺陷形状进行简化$]'^0[Y 0%!"!按矩形边界计算管壁减薄"如图!所示$图!!矩形边界金属缺陷%8<W !![A 9H 45<?D 4G @:4FA IN A H 4D D ;@@I A O A 9H 管壁的某一个区域内"可能存在多个缺陷$如果各缺陷间距满足一定条件"则应按缺陷相互作用考虑$当相邻环向缺陷角间距'(V +"!-'3#"W -或相邻缺陷轴向间距&(#!3-#"W -时!见图#&式中3为管道外径"-为管道壁厚#"缺陷可作为独立缺陷进行评估$否则应考虑缺陷的相互作用$由于篇幅限制"本文仅讨论单一缺陷$图#!相互作用缺陷%8<W #!25H A G 49H 85<IA O A 9H @A !评估模型#W !!复杂模型已有的管道强度评估模型是结合有限元分析与试验结果获得的$d 2Y 研究项目进行了!#个带有缺陷的全尺寸管道内压试验"并同时进行了三维!V ]#非线性有限元分析)1*$c ()A 9:5;D ;<L 公司的研究项目进行了1"个缺陷管道的内压试验"缺陷形式包括单一缺陷和相互作用缺陷),*$c (项目也进行了有限元分析并与试验数据进行验证)-"1*$]'^0[Y 0%!"!的评估模型基于以上两个项目的研究成果$对于只考虑内压的径向单一%矩形边界缺陷"管道破裂压力公式如下,B 94F8M D 4PM %*.B O 8H"!!#B O 8H 8M c (?!:9'-!:9'-G !!N #:!G #!N "3'-"9'-"(K '(?#"!##式中,B 94F为管道破裂压力&M D 4P为有限元分析与试验数据的P 84@值&B O 8H为按有限元分析结果确定的拟合函数&M %*.为B O 8H与数值有限元分析的P 84@值&M c为有限元中边界条件系数&(为缺陷处拉伸强度&9为缺陷深度&N l 6'!3-#"W -"6为缺陷长度&9'-为缺陷深度壁厚比&G !和G #为曲线拟合函数$式!!#和式!##可非常准确地评估缺陷管道的破裂压力)$*$]'^完成的有限元分析与试验结果对比的概率分析结果显示"M D 4P和M %*.的均值均为!"协方差分别为$X 和#X )1*$按式!!#和式!##评估需要进行有限元分析并与试验比较"然后通过数据回归分析获得准确的破裂压力"流程复杂$#W #!简化模型为简化评估流程"]'^0[Y 0%!"!还给出简化模型如下,B 94F 8O N(?#-3:-!:9'-!:9'-I :!"!V#式中,O N为模型的准确度系数&I l !!i"W V !N ##"W -$简化模型将M D 4P%M %*.和M c替换为单一系数O N"拟合函数G !替换为I "取消拟合函数G #$O N按正态分布"均值为!W "-"协方差为/W -X )-*$为保证式!V #与]'^0Z E 0%!"!的分项安全系+#1$!+海洋工程装备与技术第,卷数设计方法一致"通过可靠度分析确定分项安全系数法的破裂压力公式如下,B 9;G G 8)N G ?!:)I !9'-#$!:)I !9'-#$P :!"!,#式中,)N为分项安全系数&G ?为拉伸强度!考虑温度折减效应#&)I为缺陷深度安全系数&!9'-#$l !9'-#N A 4@i #I+EH I !9'-#"!9'-#N A 4@为缺陷深度比测量值"#I为缺陷深度的分位值系数"E H I !9'-#为缺陷深度比标准差$如果)I$!9'-#$)!"则B 9;G Gl"$因此"测量缺陷深度比应满足!9'-#N A 4@%!' I`#I+E H I !9'-#"测量缺陷深度比不超过$-X $当管道存在轴向压应力(&时"如满足条件(&%:"W -(?!:9'-!:9'-P :!#!"破裂压力需乘修正系数4!,4!8!;(6'!*(?E G #!:)N #*E G !:)I !9'-#$!:)I !9'-#$P :!"!-#式中,E G8!:9-+"+8)' 3")为缺陷宽度&*为径向应力系数$E !敏感性分析从评估模型可以看出"决定管道破裂强度的主要因素为模型准确度%缺陷数据%检测误差和管道属性$以表!所示管道参数进行敏感性分析$表@!管道参数B ':-%@!76/%-61%/'('0%2%(&管道参数数值外径3'N N,"+壁厚-'N N !#W 1拉伸强度'\Y 4-!1检测方法漏磁检测!\%&#测量缺陷深度比9'-'X ,-缺陷尺寸!6_)#'N N !#"_#"轴向压应力'!'+N N `##`#+"最大操作压力!\Z Y #'\Y 4!#V W !!模型准确度分项安全系数评估标准将模型准确度表达为管道的安全等级$]'^0[Y 0%!"!中安全等级与]'^0Z E 0%!"!的定义是一致的"按失效后果分类"划分为,非常高%高%中等和低$对应的年失效概率分别为#!"`+"#!"`-"#!"`,和#!"`V$评估模型中使用)N作为模型准确度的分项安全系数$对应不同的安全等级")N取不同的系数$同时)N与检测误差相关$对于漏磁检测法!\%&#"对应不同安全等级的)N分别为"W 1+%"W $%"W $-和"W /$安全等级越高"模型准确度系数越小"破裂压力的评估结果失效概率越低$按表!数据计算"对于!#"N N 长度缺陷的破裂压力如表#所示&各失效概率的破裂压力曲线如图#所示$表A !各失效概率的破裂压力B ':-%A !G P (&2/(%&&P (%3.(,'(6.P &3'6-P (%/(.:':6-626%&失效概率破裂压力'\Y 4-"X #$W 1V !"`V #,W +V !"`,#V W #+!"`-#!W $/!"`+#"W 1/图V !各失效概率的破裂压力曲线%8<W V !c ?G @H F G A @@?G A O ;G J 4G 8;?@@4O A H L 9D 4@@A @V W #!检测误差如果检测的腐蚀缺陷数据是完全真实的"则破裂压力的评估结果只决定于模型的准确性$但任何现有的管道检测方法"都不能获得完全真实的缺陷数据$缺陷检测常用方法包括\%&和超声检测!6)#$\%&法的检测误差以壁厚的百分比表示"6)法的检测误差以绝对值表示$例如"管壁上缺陷深度的检测值为,"X "则真实缺陷深度可能是-"X 或#"X $]'^0[Y 0%!"!将缺陷检测误差按正态分布考虑!见图,#$第,卷王猛"等,基于]'^0[Y 0%!"!规范的腐蚀海底管道强度评估研究+#1/!+!图,!缺陷深度的检测误差%8<W ,!25@F A 9H 8;5A G G ;G ;O I A O A 9H I A F H :!!以表!管道数据为例"不同缺陷深度检测误差的破裂压力如表V 所示"破裂压力曲线如图-所示$从计算结果看出"检测误差对破裂压力值有显著影响,#"X 误差相对于"误差"破裂压力值变化+1X $表E !不同壁厚检测误差的破裂压力B ':-%E !G P (&2/(%&&P (%3.(,'(6.P &='--2*6)D 1%&&61&/%)26.1%((.(&壁厚检测误差'X破裂压力'\Y 4"!/W !--!$W "1!"!+W ",#"+W #-图-!不同检测误差的破裂压力!\%&#%8<W -!c ?G @H F G A @@?G A O ;G J 4G 8;?@85@FA 9H 8;5A G G ;G @;OQ 4D D H :89K 5A @@!\%&#V W V !管道属性有限元分析表明"屈强比!(L'(?#对管道的破裂压力有影响$复杂模型基于有限元分析结果确定"可以包括屈强比的影响$简化模型未包括屈强比的影响$按表!数据计算"破裂压力曲线如图+所示$破裂压力随缺陷长度变化,缺陷长度越长"破裂压力越小$当6'!3-#"W -#1或6#,""N N 时"屈强比对破裂压力有较显著影响$从图+可以得出"相邻曲线的 B 94F3N 4U '!W -+\Y 4$以(L'(?8"W 11的破裂压力进行规格化处理"(L'(?8"W +""W 1""W $和"W /时的压力比曲线如图1所示$当6'!3-#"W -(1或6(,""N N 时"屈强比对破裂压力的影响可忽略$仍以上述数据为例"对比复杂模型与简化模型如图$所示$当(L'(#"W 1且6'!3-#"W -#,时"复杂模型确定的破裂压力比简化模型小$当(L'(?("W 1时"复杂模型确定的破裂压力均大于简化模型$随着6'!3-#"W -增大"比值趋近于!W "$$图+!不同屈强比的破裂压力%8<W +!c ?G @H F G A @@?G A O ;G J 4G 8;?@L 8A D I G 4H 8;@图1!规格化处理后的破裂压力曲线%8<W 1!c ?G @H F G A @@?G A 9?G J A @4O H A G 5;G N 4D 8S 4H 8;5S !+"L R $7R 8@?@与+"L R I 5R 8@?@的关系!!]'^0[Y 0%!"!是对存在缺陷的管道进行剩余强度分析$失效形式考虑为材料在抗拉强度极限时的承压破裂$因此评估结果只能用来判断管道是否满足最低的承压要求$当按]'^0[Y 0%!"!评估管道的结果为运行压力小于破裂压力B 9;G G时"可以得出结论,管道在当前压力下运行不会发生破裂$但不能得出管道可以升压%延寿或整个系统是安全的+#$"!+海洋工程装备与技术第,卷图$!复杂模型与简化模型破裂压力比%8<W$!>;N F4G8@;5;O P?G@H F G A@@?G AP A H Q A A59;N F D A UN;I A D45I@8N F D8O8A IN;I A D等其他结论$]'^0Z E0%!"!作为管道设计的主规范"对管道的设计和安全要求是全寿命期的$规范规定对在运行的管道评估应按完整性管理流程进行$完整性管理基于风险评估和检测计划)$*$评估和检测的内容是系统性的要求"不仅限于管道的金属缺陷$例如,检测应包括内外腐蚀缺陷%悬跨%管道沉降%总体屈曲%海床冲刷%管道保护!砂袋%抛石等#状态%海床!沙坡%侵蚀#状态%管道位移%法兰等附件连接状态及其保护结构的状态等$应根据不同检测内容和结果"按相应的规范进行评估$W!结!语通过对]'^0[Y0%!"!中对腐蚀缺陷管道的评估方法的研究"可以得到以下结论$]'^0[Y0%!"!的腐蚀管道强度评估标准的失效形式为管道内压破裂$若考虑管道延寿%升压等其他方面的评估"应按]'^0Z E0%!"!的规定进行基于风险评估和检测$影响评估结果的主要因素为模型准确度%缺陷数据%检测误差和管道属性$!!#复杂模型与简化模型的差别在于准确度和复杂程度$通过对比发现"当(L'(?#"W1且6'!3-#"W-#,时"复杂模型确定的破裂压力比简化模型小$当(L'(("W1时"复杂模型确定的破裂压力均大于简化模型$随着6'!3-#"W-增大"比值趋近于!W"$$!##目标失效概率越低"破裂压力越小$不同失效概率的破裂压力只取决于系数)N"而]'^0[Y0%!"!中该系数是给定的"所以各失效概率的破裂压力的百分比差是确定的$!V#检测误差对破裂压力值有显著影响$为准确评估管道强度"应选择低误差值的检测方法$!,#管道的屈强比对评估结果有一定影响"但当6'!3-#"W-(1或6(,""N N时"屈强比对破裂压力的影响可忽略$参考文献)!*g8A O5A G d%"\4U A L=."*8P A G["A H4D R):A O48D?G A@H G A@@D A J A D@;O O D4Q@85F G A@@?G8@A I9L D85I A G@)>*R.E)\E)Y-V+"Y G;<G A@@85%D4Q(G;Q H:45I%G49H?G A);?<:5A@@)A@H85<"Y G;9A A I85<@;O H:A!/1#'4H8;54D E L N F;@8?N;5%G49H?G A \A9:4589@"!/1V,,+!R)#*.N A G8945E;98A H L;O\A9:45894D*5<85A A G@R.E\*c V!(R \45?4DO;G I A H A G N8585<H:A G A N48585<@H G A5<H:;O9;G G;I A I F8F A D85A@)E*R#""/R)V*g8A O5A G d%"^8A H:Y CR.N;I8O8A I9G8H A G8;5O;G A J4D?4H85<H:A @H G A5<H:;O9;G G;I A I F8F A"O854D G A F;G H O;GY G;T A9HY[V0$"-H;H:A Y8F A D85A E?F A G J8@;G L>;N N8H H A A;O H:A.N A G8945(4@ .@@;984H8;5)[*R c4H H A D D A"!/$/R),*%?c"g8G K Q;;I\(R Y G A I89H8;5O48D?G A F G A@@?G A;O85H A G54D D L 9;G G;I A I D85A F8F A?@85<H:A O858H A A D A N A5H N A H:;I)>*R Z\.*"!//-,!+-R)-*]A H';G@K A^A G8H4@R]'^0[Y0%!"!R>;G G;I A I F8F A D85A)E*R #"!-R)+*]A H';G@K A^A G8H4@R]'^0Z E0%!"!R E?P N4G85A F8F A D85A@L@H A N )E*R#"!V R)1*c T b G5b L Z C"d4:G A0'8D@A5>R[8@KP4@A I85@F A9H8;5F G8598F D A@ 45I4F F D894H8;5O;G9;G G;I A I F8F A D85A)>*R.Y2.>;5J A5H8;5 Y G;9A A I85<@"#"""R)$*c T;G5;L Z C"E8<?G I@@;5("\4G D A L\d Rc49K<G;?5I45II A J A D;F N A5H;O]'^0[Y0%!"!09;G G;I A I F8F A D85A1)>*R2Z Y*>"#""!,20"!0!V/R。

海底管道腐蚀剩余强度评价方法

海底管道腐蚀剩余强度评价方法于桂杰;段安琪;陈晓强【摘要】海底油气管道在内外环境下会不可避免地造成腐蚀,严重威胁海上生产的安全性.从海底管道腐蚀成因入手,展开对管道腐蚀剩余强度评价方法研究.验证了有限单元法判断管道剩余强度的可靠性,并找出影响管道强度的因素.通过建立海底管道内腐蚀有限元模型,分析了在无外部载荷的环境下均匀腐蚀坑长度、宽度和深度对管道强度影响的大小,以及点蚀的孔径与孔深对管道强度影响的大小.讨论了在内外压联合作用下,海洋拖曳力对腐蚀管道受力的影响以及外部集中载荷下腐蚀管道极限应力.所得结果与ASME B31G、DNV RP F101、PCORRC方法进行比较,得出了有限元仿真海底管道腐蚀剩余强度评价方法是可靠的,腐蚀深度是影响管道强度的主要因素.【期刊名称】《石油矿场机械》【年(卷),期】2016(045)009【总页数】6页(P12-17)【关键词】海底管道;腐蚀;剩余强度;模拟;评价标准【作者】于桂杰;段安琪;陈晓强【作者单位】中国石油大学(华东)储运与建筑工程学院,山东青岛266580;中国石油大学(华东)储运与建筑工程学院,山东青岛266580;中国石油大学(华东)储运与建筑工程学院,山东青岛266580【正文语种】中文【中图分类】TE952海底管道是海上油气田的生命线,作为海上油气运输的大动脉,海底管道发挥着重要作用,其运行状况直接关系到海上油气田的安全[1]。

与陆地管道不同,海底管道的服役条件更加苛刻,监测难度更大,其一旦发生事故将带来海洋油气田停产、水下维修、环境污染等诸多棘手问题。

长时间的监测与试验证明,腐蚀失效是海底管道失效的主要形式,所占比例达35%[2],严重影响着海底管道的使用寿命。

海底管道多使用钢质材料,因其耐腐蚀性较差,随着海上油气生产年限的延长,海底管道损坏率逐年上升,泄漏和破裂事故逐渐增多。

因此,评估海底管道腐蚀风险,对海底管道生命周期安全运行具有深远的工程意义和社会效益。

基于智能内检测的腐蚀海底管道剩余寿命评估

基于智能内检测的腐蚀海底管道剩余寿命评估张东卫,孙国民,翁强,吕建伟(海洋石油工程股份有限公司, 天津 300452)[摘 要] 腐蚀是海底管道最常见的失效形式。

本文以渤海某海底管道为例,介绍了基于多次智能内检测的腐蚀海底管道剩余强度和剩余寿命评估,对管道腐蚀原因进行了分析,对生产运行和检测提出了切实可行的建议,可有效指导油田生产。

[关键词] 海底管道;腐蚀;智能内检测;剩余强度;剩余寿命作者简介:张东卫(1985—),男,河北保定人,硕士,工程师。

研究方向为海洋工程结构设计与评估。

在现代海洋开发事业中,海洋石油开发最引人注目。

我国拥有广阔的大陆架,含有较丰富的油气资源,现已开发的海上油气田包括渤海、黄海、东海和南海的所有中国海域。

伴随着我国海上油气田的开发,海底输送管道的建设取得了长足进步。

海底管道放置在海底或埋藏在海底土壤中,会受到来自内部和外部的许多因素的破坏。

海底管道本身的擦痕、划痕、金属材料自身缺陷以及焊接缺陷是影响海底管道安全的先天缺陷。

土壤、海水、细菌和杂散电流等因素是海底管道腐蚀的外在因素。

随着海底管道使用年限的增加,管道发生腐蚀的可能性增加。

一旦发生穿孔、泄漏,将会给油田作业者带来重大经济损失和社会影响[1]。

目前,国内外已经出台了相关的腐蚀管道剩余强度评价标准和评价体系,如ASME B31G 准则、修正的B31G 准则、RSTRENG 方法、DNV-RP-F101准则以及中国石油天然气行业标准SY/T 10048《腐蚀管道评估推荐做法》等[2]。

另外,随着智能内检测技术的发展,国内海底管道的完整性管理逐渐成熟,海底管道的检测逐渐规范化。

基于内检测结果的腐蚀海底管道剩余强度和剩余寿命评估的需求日益增多。

本文以ASME B31G 规范[3][4]为基础,对渤海某海管进行了基于多次智能内检测结果的腐蚀海底管道的剩余强度和剩余寿命评估。

1 评估标准1.1 ASME B31G 准则1984年美国机械工程师协会出台了最早的腐蚀管道剩余强度评估标准ASME B31G-1984,它是评价标准的基础[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

腐蚀海底管道剩余强度分析的新方法

【摘要】本文以bz34-1油田管线修复项目为背景,针对管道内检测中出现的腐蚀问题,研究了腐蚀管道的剩余强度评价方法,并通过有限元分析进行了验证,获得了预期的结果,对腐蚀减薄管道维修方法的选择,避免次生事故的发生,以及运营生产有着重要的指导意义。

【关键词】腐蚀管道剩余强度有限元分析

1 概述

管道在油气行业中占有重要地位,腐蚀是威胁管道安全的一个重要因素,因为腐蚀产生的缺陷会使管道在荷载作用下,出现应力集中,从而降低管道的承载能力,常常导致穿孔、泄漏和开裂,给生产经营管理部门造成巨大的经济损失,给社会和生态环境带来十分严重的影响。

2011年10月使用漏磁检测方法对bz34-1至友谊号的原油管进行内检测,最终检测结果显示,管道存在12处腐蚀深度超过50%的缺陷,最大腐蚀深度达到了海管壁厚的85%,需要对管道剩余强度进行评估以确定修复或补强方案。

管线基础数据见表1。

由于管道的剩余强度和剩余寿命的评价对于确定需要修复的缺

陷点,对了解修复的紧急程度具有重要意义,所以本文参照dnv rp f101规范,对腐蚀较严重的3个点(如上表2)进行剩余强度评估,并通过有限元方法进行验证。

2 bz34-1管道的剩余强度评价

2.1 基于内检测结果的评价

dnv rp f101规范中介绍了两种腐蚀管线的剩余强度的评价方法,分项系数法和许用应力法,其中许用应力法较适用于陆地管道,且与分项系数法相比更为保守。

分项系数法,基于荷载和抗力系数设计方法,考虑了检测的精度和材料性质的不确定性影响,降低了分析结果的保守性。

但分项系数法对管道腐蚀缺陷尺寸的精度非常敏感,壁厚越薄,管道剩余强度下降越快,趋势如图1所图1 缺陷深度与剩余强度的关系曲线

考虑到本项目管道剩余壁厚较薄,分项系数法计算结果更接近于管道实际剩余强度,从而降低了计算结果的保守程度,有利于帮助决策海底管道的维修方式和确定管道修复的紧急程度,因此在针对内检测结果的评估中,优先选择使用了dnv rp f101规范中的分项系数法。

评价结果如表3所示。

2.2 缺陷管道剩余强度有限元分析

运用分项系数法进行管道剩余强度评估时,对腐蚀坑的尺寸确定往往进行简化,导致计算结果与实际值产生较大差距,使分析结果显得较为保守。

对于关键的多点腐蚀、环向腐蚀以及更为复杂情况下的腐蚀管道,经过分项系数法进行评估后,采用有限元的方法对分析结果二次验证在某些时候也十分必要。

在进行有限元分析之前,需要先明确管线的失效准则。

如果管道的设计强度为极限抗拉强度,则应该考虑管线的弹塑性。

本文采用了线性强化的弹塑性模型(图2),即假设管线达到屈服强度之后,会产生塑性变形并强化,塑性变形与应力仍呈线性关系。

考虑管线

的弹塑性,以及对切线模量的选取会对最终结果造成影响。

假定切线模量为弹性模量的1/10(2.06×1010pa),则管线应力在达到限抗拉强度(531mpa)之后失效。

下面以3#缺陷点为例,进行腐蚀减薄缺陷管道的剩余强度有限元分析。

3#修复点有两处缺陷,详细情况列于表:

依据表4数据,在ansys软件中建立上述两个缺陷模型,如图3所示,其外径219.1mm,壁厚 9.5 mm,长 1m,泊松比μ=0.3,

ee=2.06e11,et=2.06e10。

在管道模型内部施加环向均布载荷(相当于管道内压),经过后处理分析得出计算结果,如图4所示。

应力云图显示管道缺陷位置的最大应力处于腐蚀凹坑的最深处。

同时我们还可以发现,两个缺陷点产生的应力集中没有相互影响,且环向尺寸对管道的承压能力没有较大影响。

4 管道剩余强度评价结论

通过对腐蚀管线的剩余强度的研究与分析实践,总结如下:

规范提供的剩余强度的计算公式,通常结合了管线的内压爆破实验与有限元数值分析获得,具有计算简便、效率高的特点,但通常都会获得较为保守的结果。

经过有限元的验证,dnv rp f101规范提供的评价方法适用于海底管道,可以获得较好的评价结果。

必须注意计算公式的适用范围,如适用的荷载工况、缺陷的深度、分布及形状等。

要了解管线本身的设计准则,避免因为评价方法与设计准则的不同,造成安全系数和其他因素选取时产生的变化。

有限元法发展相对成熟,且相较原型实验更为经济、方便。

所以在评估管道剩余强度方面,也扮演了重要角色。

参考文献

[1] 天然气工业. 2011,8

[2] asme b31g-2009: manual for determining the remaining strength of corroded pipelines[s]. 2009.

[3] dnv rp f101: corroded pipelines[s].2010.

作者简介

奉虎(1980.8-)男,汉族,四川渠县人,本科,工程师,目前主要从事海底管线/电缆铺设、检测与维修,导管架安装与检测,rov与潜水作业技术支持工作。