数控车床说明书[1] 2

广州数控数控车床操作编程说明书

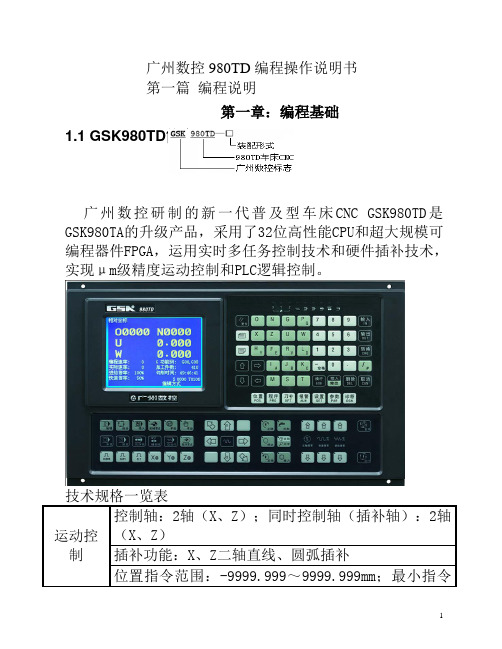

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:~;最小指令单位:机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

数控车床说明书模板

目录1. 机床的概述: (2)2 机床的主要参数 (2)2.1机床的主要参数 (2)2.2主轴 (2)2.3行程及进给 (3)2.4其他 (3)2.5润滑装置 (3)2.6机床的外形尺寸 (3)2.7机床的重量 (4)2.8机床附件 (4)3. 机床的吊运与安装 (4)3.1机床的吊运位置 (4)3.2机床吊运的注意事项 (4)3.3机床的初调 (4)3.4机床主要部件名称 (5)4. 主要传动部件的结构性能及调整 (6)4.1机床传动轴承分布 (6)4.2主轴传动系统 (7)4.3进给运动系统 (8)4.4润滑系统 (9)5. 机床的维护和保养 (10)5.1润滑 (10)5.2机床的使用 (10)6.机床安全操作注意事项 (11)1. 机床的概述:TCK-4550系列机床是两坐标(纵向Z、横向X)连续控制卧式斜床身数控车床,能自动完成内外圆表面、圆锥面、圆弧表面、端面、多种螺纹(公英制螺纹、锥螺纹、端面螺纹)、钻、铰、镗孔等车削加工。

本机床可配备国产CNC310T、901、GSK98OTA数控系统及进口FUNUC、MITSUBISHI等数控系统,具有可靠的控制性能。

机床具有自动润滑系统,能有效减小热变形的影响,保证加工精度。

主轴传动一般配变频电机或伺服电机,从而实现无极变速,本机床具有广泛的万能性,特别适用于一般机械制造业的零件批量生产,也适合于工具制造行业和教育教学部门。

2 机床的主要参数2.1 机床的主要参数(1)最大切削长度: 580(2)最大切削直径(轴类): 320(3)最大切削直径(盘类): 390 2.2 主轴(1)工作鼻端尺寸:Ø139.719(2)主轴转速: 2600rpm(3)推荐使用主电机: 15-22KW (4)主轴孔直径:Ø87(5)主轴孔通过棒料直径:Ø722.3 行程及进给(1)X轴行程:250(2)Z轴行程:620(3)X轴电机止口尺寸:Ø114.3(4)Z轴电机止口尺寸Ø114.32.4 其他(1)床身布局形式 45度斜床身(2)所使用线轨 THK(3)所使用丝杆国产/THK 2.5 润滑装置(1)导轨、丝杆、丝杆轴承润滑采用自动间隙润滑;润滑装置型号: INSTRUCTION输入电压: 220V2.6 机床的外形尺寸机床的外形尺寸(长×宽×高)2585×1040×16402.7 机床的重量机床的净重3500千克2.8 机床附件(1)备选附件:3. 机床的吊运与安装3.1 机床的吊运位置机床的吊运位置见图3-13.2 机床吊运的注意事项吊车起吊能力不低于5T,起吊过程应注意安全平稳。

数控车床作业指导书

数控车床作业指导书标题:数控车床作业指导书引言概述:数控车床是一种高精度、高效率的机床,广泛应用于各种金属加工领域。

为了能够正确、安全地操作数控车床,制定一份详细的作业指导书是非常必要的。

本文将针对数控车床的操作进行详细的指导,匡助操作人员正确地使用数控车床,提高生产效率和加工质量。

一、数控车床的基本概念和结构1.1 数控车床的工作原理:数控车床是通过预先编写好的程序控制工件在三个坐标轴上的运动,实现对工件的加工。

1.2 数控车床的结构组成:数控车床主要由床身、主轴、进给系统、控制系统等部份组成。

1.3 数控车床的特点:数控车床具有高精度、高效率、自动化程度高等特点,能够适应各种复杂加工要求。

二、数控车床的操作流程2.1 准备工作:操作人员应该检查数控车床的各项部件是否完好,准备好所需的刀具和夹具。

2.2 编写加工程序:根据工件的加工要求,编写好加工程序,并将程序输入到数控系统中。

2.3 启动数控车床:按照操作手册的要求,启动数控车床,进行刀具的安装和工件的夹持。

三、数控车床的操作注意事项3.1 安全操作:操作人员在操作数控车床时应注意安全,避免发生意外事故。

3.2 定位精度:在进行加工操作时,要保证工件的定位精度,避免浮现偏差。

3.3 刀具选择:根据工件的材料和加工要求,选择合适的刀具,确保加工质量。

四、数控车床常见故障处理方法4.1 主轴故障:当数控车床的主轴浮现故障时,应即将停机检修,避免造成更大的损失。

4.2 进给系统故障:如果数控车床的进给系统浮现故障,应及时排除故障,确保正常加工。

4.3 控制系统故障:数控车床的控制系统浮现故障时,应按照操作手册的要求进行故障排查和处理。

五、数控车床的维护保养5.1 定期检查:定期对数控车床进行检查,保证各个部件的正常运转。

5.2 清洁保养:定期清洁数控车床的各个部件,避免灰尘和杂物对机床造成损坏。

5.3 润滑维护:保持数控车床的润滑系统正常运转,确保机床的精度和寿命。

数控车床操作说明书.

诚邀你访问 GSK980TA小型数控车床操作说明书※广州航海高等专科学校轮机实验中心※2006年5月制一、机床操作流程1 开机前的准备必须认真阅读“机床的使用说明书”、“数控系统编程与操作”使用说明书和“变频器使用”。

掌握机床的各个操作键的功能和熟悉机床的机械传动原理及润滑系统。

2 机床润滑对集中式润滑泵进行加油(30#机械润滑油),然后扳动油泵手柄3-6次以保证各传动及运动副得到充足的润滑。

并在每班开机前对机床提供一次润滑。

检查动力电源电压是否与机床电气的电压相符接地是否正确可靠。

X、Z方向的定位行程撞块是否松动和缺损。

检查无误后,启动机床操作各控制按钮检查机床运转是否正常。

检查X、Z轴的三个运动方向是否正确无误。

3机床开机:在确认急停开关按下的情况下,打开电源开关---打开机床开关---按下绿色开关(控制系统上电)---向右旋转急停开关---这样机床就可以工作了。

4机床关机:---按下红色开关(控制系统下电)---关机床开关---关电源开关---完成。

数控车床操作流程图如下7 对刀:(刀具偏置值/ 刀补的测量与输入)采用此方式对刀比较方便,但必须具备有回机械零点功能1、打开机床总电源及数控系统电源后,首先回机床机械零点。

2、装夹好工件及刀具,起动主轴。

3、选择1号刀,手动切削外圆一刀,X轴不动,仅Z轴方向释放刀具,并停止主轴,测量工件直径“d”,按“刀补”键,用翻页键找101号刀补。

把光标移到该偏置号处,按“X”键输入测量直径“d”再按“输入”键,这样1号刀X向刀偏被设定。

4、手动切削端面一刀,Z轴不动,仅X轴释放刀具,按“刀补”键,找到101号刀偏,按“Z”键。

输入“O”(以工件前端面为零点)或工件长度,(以工件后端面为零点)如“100”再按“输入”键;按“Z”键,输入“0”或工件长度(如“100”)再按“输入”键。

这样1号刀Z向刀偏值设定。

5、把刀架移到安全距离,选择2号刀,用2号刀接近刚才1号刀切出的交角处。

誉胜数控车床说明书[001]

![誉胜数控车床说明书[001]](https://img.taocdn.com/s3/m/e08c7c99b1717fd5360cba1aa8114431b90d8efa.png)

誉胜数控车床说明书标题: 誉胜数控车床使用说明书导言:誉胜数控车床是一款先进的设备,结合了准确性、高效性和可靠性。

本说明书将向您介绍如何正确操作和维护您的数控车床。

请仔细阅读以下内容,并按照指导进行操作,以确保您获得最佳的使用效果。

一. 誉胜数控车床的特点誉胜数控车床采用先进的数控技术,具有以下特点:1. 精准度高:数控系统能精确控制车床的运动,确保加工的准确性;2. 高效节能:数控系统能快速调整加工参数,提高生产效率,节省能源;3. 操作简便:数控系统采用友好的用户界面,轻松上手;4. 可靠性强:誉胜数控车床采用优质材料和精湛工艺制造,具有出色的耐用性。

二. 安全操作指南1. 操作前,确保车床处于稳定状态,并检查所有安全防护装置是否完好;2. 在操作过程中,带好安全防护服和护目镜,并保持注意力集中;3. 遵循正确的工艺参数和加工工序,避免超负荷操作;4. 在进行设备维护时,务必断开电源,并按照相关指示操作。

三. 数控系统操作指南1. 打开数控系统电源,确保显示屏正常;2. 选择正确的加工程序,并输入相应的工艺参数,如刀具直径、进给速度等;3. 使用手柄或按键进行坐标定位,确保工件正确定位;4. 检查刀具和刀柄是否固定牢固,并将其调整到适当位置;5. 开始加工前,再次确认所有参数设置正确,特别是安全设置;6. 按下启动键,观察加工过程,确保一切正常。

四. 誉胜数控车床的维护保养1. 定期清洁设备表面和工作台面,避免灰尘和碎片对精密部件造成损害;2. 清理和润滑导轨、丝杠等机械传动部件,确保正常运行;3. 定期检查液压系统和电气系统,确保其正常工作;4. 如果发现任何异常或故障,及时联系厂家或专业技术人员进行修复。

五. 誉胜数控车床的应用领域誉胜数控车床广泛应用于各个行业,包括汽车制造、航空航天、机械制造等。

其高精度和高效性使得它成为工业加工中不可或缺的设备。

结语:誉胜数控车床的使用说明书提供了全面的操作指南和维护保养建议,通过正确操作和维护,您将能够发挥数控车床的最佳性能。

广州数控980TD数控车床操作编程说明书 (2)

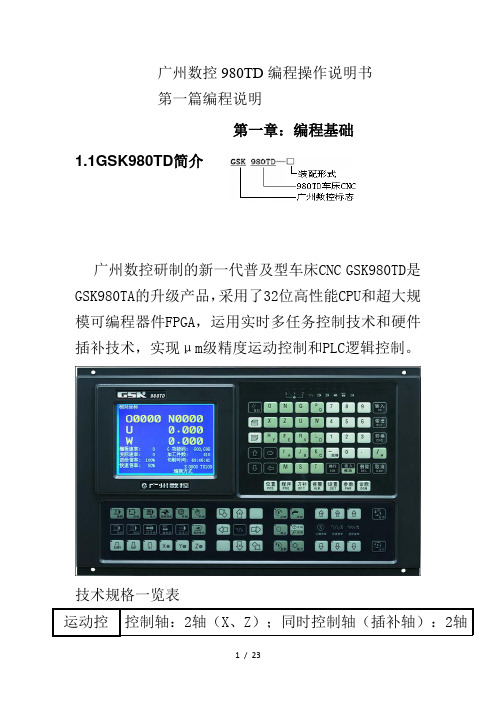

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

数控机床说明书

计算机控制的微型数控铣床I计算机控制的微型数控铣床摘要数控机床的拥有量及其年产量是一个国家制造能力的重要标志,数控系统的发展是促进数控机床不断发展的技术因素。

传统的数控系统都是封闭的,用户难以在其平台上进行二次开发,而开放式数控系统可解决这一问题。

基于PC的开放式数控系统已成为当前CNC技术发展的必然趋势。

采用数控技术的系统称为数控系统,随着电子技术、计算机技术的不断发展,近几年来,出现了基于PC机的开放式数控系统。

所谓开放式体系的数控系统即开放式、高可靠、高性能、智能化、网络化、信息化的数控系统,其核心是开放式。

本设计主要用GT400运动控制器作为被控对象,计算机作为控制核心,计算机显示器为显示模块、步进电机等相结合的系统。

充分发挥计算机的性能。

其优点是:硬件之间接口简单,软件功能强大,控制系统可靠,容易实现开放式的数控系统,具有很高的实用价值和发展前途,是CNC的发展趋势所在。

本设计以微型实验用数控铣床为例对计算机控制数控系统进行研究。

关键词:数控,铣床,计算机,步进电机,运动控制器,开放式陕西科技大学毕业设计说明书II Computer Control Mini NC Milling MachineABSTRACTToday, Computer Numerical Control (CNC) machines are found almost everywhere, from small job shops in rural communities to Fortune 500 companies in large urban areas. The productivity of manufacturing has been greatly upgraded as the result of the employment of the CNC technology. The possession and annual output of CNC machine indicate the manufacturing ability of the country. The improvement of CNC machine benefits from the development of CNC system.All of the conventional CNC systems are interface closed. It is difficult to change them or to add new function for users. Open-CNC systems can solve this problem. And the structure of the open-CNC system with its platform on the base of the Personal Computer (PC) is an important trend of the present CNC technology.In the last few years, science technique flies to develop soon; numeral control (Numerical Control) technique has already tended the maturity. Adopt technical of numerical control department to know together as numerical control system, along with the electronics technique, computer develop continuously, in the last few years, appear according to the PC of open architecture numerical control system. As the open architecture numerical control system namely the open architecture, high credibility, high performance, intelligence turn, the network turn, information-based of numerical control system, its core is an open architecture. The origin design main use the GT400 motion controller as the control object, computer as the control core, computer display for show the display function and stepping motors combine together of system. Fragment exertive function of the computer. Its advantage is the interface of the hardware is simple, the software function is strong, the control system is dependable, easy to carry out the open architecture numerical control system, have very high practical value and development, CNC development trend place. KEYWORDS:Milling Machine,Numerical Control,Computer,Stepping Motors,Motion Controller,Open Architecture计算机控制的微型数控铣床 11概述1.1 世界数控系统的发展简史1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。

数控车床说明书

数控车床说明书一、产品概述数控车床是一种能够通过计算机控制来实现自动化加工的工作机床。

它能够精确地控制工件的运动和切削操作,提高生产效率和加工精度。

本说明书旨在向用户介绍数控车床的结构、工作原理、使用方法以及维护保养等内容。

二、结构和工作原理数控车床由控制系统、主轴系统、刀具系统、进给系统、润滑系统、冷却系统等多个部件组成。

其中,控制系统是数控车床的核心,控制着各个部件的工作。

通过输入刀具路径、切削参数和工件尺寸等设定值,控制系统可以实现工件的精确加工。

主轴系统是数控车床的主要动力部件,通过电机驱动主轴旋转,实现切削操作。

刀具系统则用于固定不同类型和规格的刀具,满足不同加工要求。

进给系统控制刀具的运动,使其按照预设的路径进行加工。

润滑系统和冷却系统则保证数控车床的稳定工作和有效散热。

三、使用方法1. 开机准备:确保数控车床的工作环境清洁干燥,检查电源和气源的连接是否正常。

然后按照操作手册的指引打开数控车床的电源。

2. 设定加工参数:根据实际需要,使用数控车床的控制系统设置合适的切削参数,包括转速、进给速度、切削刀具的尺寸等。

3. 设定工件路径:在控制系统中输入工件的加工路径,可以手动设定或者通过CAD软件导入工件的数控程序。

4. 夹紧工件:使用合适的夹具将工件固定在数控车床的工作台上,确保工件的稳固。

5. 开始加工:将刀具设置到合适的位置,调整好刀具和工件的相对位置,然后启动数控车床,开始加工。

6. 监控加工过程:在加工过程中,及时观察数控车床的工作状态,确保加工过程正常进行。

7. 结束加工:加工完成后,关闭数控车床的电源,清理加工区域,并对数控车床进行维护保养。

四、维护保养1. 定期润滑:根据数控车床的使用频率,定期给予润滑部件添加适量的润滑油,保证各个部件的正常工作。

2. 清洁保养:定期清洁数控车床的各个部件,包括导轨、传动装置等,保持其清洁干燥。

3. 检查维修:定期进行数控车床的检查和维修,及时发现并处理问题,确保数控车床的正常运行。

数控车床使用说明书

数控车床使用说明书(总18页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除YCK-6032/6036数控车床使用维修说明书目录前言................................... 错误!未指定书签。

第一章机床特点及性能参数................. 错误!未指定书签。

1.1机床特点........................... 错误!未指定书签。

第二章机床的吊运与安装................... 错误!未指定书签。

2.1 开箱 .............................. 错误!未指定书签。

2.2 机床的吊运......................... 错误!未指定书签。

2.3 机床安装........................... 错误!未指定书签。

2.3.1 场地要求 ..................... 错误!未指定书签。

................................... 错误!未指定书签。

第三章机床的水平调整..................... 错误!未指定书签。

第四章机床试运行......................... 错误!未指定书签。

4.1 准备工作........................... 错误!未指定书签。

4.2 上电试运行......................... 错误!未指定书签。

第五章主轴系统........................... 错误!未指定书签。

5.1 简介 .............................. 错误!未指定书签。

5.2 主轴系统的机构及调整............... 错误!未指定书签。

5.2.1 皮带张紧 ..................... 错误!未指定书签。

广州数控数控车床操作编程说明书

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础n兼配瑋式死叽□辛床匚皿CNC G SK980TDGSK980T的升级产品,采用了32位高性能CPUS超大规模可编程器件FPGA运用实时多任务控制技术和硬件插补技术,实现卩m级精度运动控制和PLC逻辑控制。

技术规格一览表运动控制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z)插补功能:X、Z二轴直线、圆弧插补位置指令范围:-9999.999〜9999.999mm;最小指令单位:0.001mm电子齿轮:指令倍乘系数1〜255,指令分频系数1〜255快速移动速度:最高16000mm分钟(可选配30000mm分钟)快速倍率:F0、25% 50% 100%3级实时调节切削进给速度:最高8000mm分钟(可选配15000mm分钟)或500mm转(每转进1.1 GSK980T简介广州数控研制的新一代普及型车床机床数控系统和数控机床数控机床是由机床数控系统( Numerical Co ntrol Systems of machi ne tools )、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Con troler简称CNC、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNCCNC □工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CN传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler简称PLC ,PLC具有体积小、应用方便、可靠性高等优点。

数控车床使用说明书

YCK-6032/6036数控车床使用维修说明书目录前言 (1)第一章机床特点及性能参数 (2)1.1机床特点 (2)第二章机床的吊运与安装 (5)2.1 开箱 (5)2.2 机床的吊运 (6)2.3 机床安装 (7)2.3.1 场地要求 (7)2.3.2电源要求 (7)第三章机床的水平调整 (8)第四章机床试运行 (9)4.1 准备工作 (9)4.2 上电试运行 (9)第五章主轴系统 (10)5.1 简介 (10)5.2 主轴系统的机构及调整 (11)5.2.1 皮带张紧 (11)5.2.2 主轴调整 (12)5.3 动力卡盘 (12)第六章刀架系统 (13)第七章进给系统 (13)第八章液压系统 (14)8.1 液压系统原理 (14)8.2 液压油 (15)第九章润滑系统 (15)9.1 移动部件的润滑 (15)9.2 转动部件润滑 (15)9.3 润滑油 (16)第十章机车冷却系统及容屑装置 (17)第十一章机床电气系统 (18)11.1主要设备简要 (18)11.2 操作过程: (18)11.3 安全保护装置: (19)11.4 维修: (19)第十二章维护、保养及故障排除 (24)前言欢迎您购买我厂产品,成为我厂的用户。

本说明所描述的是您选用的我厂YCK-6032/6036标准型全功能数控车床。

该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。

该机床采用45°斜床身,流畅的排屑性能及精确的重复定位功能,可实现一台设备同时完成多道工序,提高了劳动效率,为工厂节省了人力资源,并且尺寸精度大大提高,一次装料可进行多次循环加工,可实现一人操作,看护多台机床。

避免了传统车床自动送料车床的二次加工,使得多工序的产品能够一次性加工完成,实现了大批量多品种高精度零件的自动化生产。

第一章机床特点及性能参数1.1机床特点YCK-6032/6036全功能数控车床是顺应市场要求向用户推荐的优秀产品,该机性能优异,各项指标均达国际水平,具有较高的性价比,可替代同类进口产品。

数控车床使用说明书

YCK-6032/6036数控车床使用维修说明书目录前言 .......................................... 错误!未定义书签。

第一章机床特点及性能参数. (2)1.1机床特点 (2)第二章机床的吊运与安装 (5)2.1 开箱 (5)2.2 机床的吊运 (6)2.3 机床安装 (6)2.3.1 场地要求 (6)2.3.2电源要求 (7)第三章机床的水平调整 (7)第四章机床试运行 (8)4.1 准备工作 (8)4.2 上电试运行 (8)第五章主轴系统 (9)5.1 简介 (9)5.2 主轴系统的机构及调整 (10)5.2.1 皮带张紧 (10)5.2.2 主轴调整 (11)5.3 动力卡盘 (11)第六章刀架系统 (11)第七章进给系统 (11)第八章液压系统 (11)8.1 液压系统原理 (12)8.2 液压油 (12)第九章润滑系统 (12)9.1 移动部件的润滑 (12)9.2 转动部件润滑 (12)9.3 润滑油 (12)第十章机车冷却系统及容屑装置 (13)第十一章机床电气系统 (14)11.1主要设备简要 (14)11.2 操作过程: (15)11.3 安全保护装置: (15)11.4 维修: (15)第十二章维护、保养及故障排除 (17)前言欢迎您购买我厂产品,成为我厂的用户。

本说明所描述的是您选用的我厂YCK-6032/6036标准型全功能数控车床。

该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。

该机床采用45°斜床身,流畅的排屑性能及精确的重复定位功能,可实现一台设备同时完成多道工序,提高了劳动效率,为工厂节省了人力资源,并且尺寸精度大大提高,一次装料可进行多次循环加工,可实现一人操作,看护多台机床。

避免了传统车床自动送料车床的二次加工,使得多工序的产品能够一次性加工完成,实现了大批量多品种高精度零件的自动化生产。

广州数控980TD编程操作说明书1~2

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表运动控控制轴:2轴(X、Z);同时控制轴(插补轴):2轴1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler 简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。

数控车床说明书

数控车床设计方案一、选定题目——数控车床数控机床的特点1. 适应性强,适合加工单件或小批量复杂工件在数控机床上加工不同形状的工件,只需重新编制新工件的加工程序,就能实现新工件的加工。

2. 加工精度高,生产质量稳定数控机床的脉冲当量普遍可达0.001mm/p,传动系统和机床机构都具有很高的刚度和热稳定性,进给系统采用间隙措施,并对反向间隙与丝缸螺距误差等由数控系统实现自动补偿,所以加工精度高。

3. 生产率高工件加工所需时间包括机动时间和辅助时间。

数控机床能有效的减少这两部分时间。

数控机床主轴转速和进给量的调速都比普通机床的范围大,机床刚性好,快速移动和停止采用了加速、减速措施,数控机床更换工件时,不需要调整机床。

同一批工件加工质量稳定,无需停机检验,故辅助时间大大减少。

4. 减轻劳动强度,改善劳动条件数控机床加工是自动进行的工件过程不需要人的干预,加工完毕自动停车,这就使工人的劳动条件大为改善。

5. 良好的经济效益机床价格昂贵,分摊到每个工件的设备费用较大,但是机床可节省许多其他的费用。

例如,工件加工前不用划分工序,工件的安装、调整、加工和检验所花费的时间少,特别不用设计制造专用工装夹具,加工精度稳定,减少废品率。

6. 有利于生产管理的现代化数控机床使用数字信息与标准代码处理、传递信息,特别在数控机床上使用计算机控制二、主要技术指标1. 用途: 指数控车床的工艺范围,包括加工对象的材料、质量、形状及尺寸等。

2. 生产率:包括加工对象的种类、批量及其所要求生产率。

3. 性能指标:包括加工对象所要求的精度或数控车床的精度、刚度、热变形、噪声等。

4. 主要参数:即确定数控车床的加工空间和主要参数。

5. 驱动方式:数控车床驱动方式分为步进电动机驱动与伺服电动机驱动。

驱动方式的确定不仅与机床的成本有关,还将直接影响传动方式的确定。

6. 成本及生产周期:无论是订货还是工厂规划的产品,都将确定成本及生产周期方面的指标。

数控车床新代说明书

目录第一单元新代控制器面板操作说明 (2)1.1新代控制器面功能树状图 (2)1.2 屏幕部分 (3)1.3主功能界面 (4)1.3.1 F1:機台設定 (5)1.3.1.1 F1:座標切換. (6)1.3.1.2 F2:1/2 座標. (6)1.3.1.3 F3:清除座標. (6)1.3.1.4 F4:相對座標全部清除 (6)1.3.1.5 F5:座標偏移量 (7)1.3.2 F2:程式編輯 (8)1.3.2.1 F1:插入循環 (9)1.3.2.2 F2:刪除行 (9)1.3.2.3 F3:編輯循環 (10)1.3.2.4 F5:檔案編輯子功能 (11)1.3.2.5 F7:圖形模擬 (15)1.3.2.6 F8:檔案管理 (17)1.3.4 F4:執行加工 (19)1.3.4.1 F1:座標顯示 (19)1.3.4.2 F2:圖形調整 (20)1.3.4.3 F3:MDI 輸入 (21)1.3.4.4 F4:加工參數設定 (22)1.3.4.5 F8:工作記錄 (23)1.3.5F5:警報顯示 (24)1.3.5.1 F1:現存警報 (24)1.3.5.2 F2:歷來警報 (24)第二单元机械操作面板说明 (25)2.1 第二面板操作功能說明 (25)2.1.1电源开 (25)2.1.2电源关 (25)2.1.3紧急停止 (25)2.1.4原点模式寻原点功能 (25)2.1.5手动运动模式 (25)2.1.6手动寸动模式 (26)2.1.7MPG寸动模式 (26)2.1.8自动加工模式 (26)2.1.9MDI加工模式 (27)2.1.10MPG模拟功能 (27)2.1.11单节执行 (27)2.1.12主轴控制 (28)2.1.13工作灯 (28)2.1.14加工液 (28)2.1.15程序暂停 (28)2.1.16快速归始 (28)2.1.17快速进给的速度 (28)2.2文字键说明: (29)第三单元使用新代控制器的方法 (30)3.1 原点复归 (31)3.2 手动功能(JOG ,INC_JOG ,MPG) (32)3.3 设定工作坐标(G54..G59) (33)3.4 开启档案(编辑/联网文件夹) (34)3.5 指定一个执行NC程序(自动) (35)3.6 刀具设定(G40/G41/G42 ,G43/G44/G49) (36)3.7 刀具长度量测(G43/G44/G49) (37)3.8 手动资料输入(MDI ) (38)3.9 图形模拟 (39)3.10在新代控制器下检查NC程序 (40)第四单元程序制作指令说明 (41)4.1G码指令一览表 (41)4.2M码指令说明 (42)第五单元新代控制器网络连接 (44)5.1网络设定 (44)5.2网络疑难问题解决方法 (47)5.3 联网最重要的三点 (51)第一单元 新代控制器面板操作说明1.1 新代控制器面功能树状图座標切換1/2 座標清除座標相對座標全部清除設定工件座標系統機台設定F1插入循環刪除行編輯循環搜尋置換行數搜尋拷貝行插入行檔案編輯子功能快速定位教導直線切削教導圓弧教導取消圓弧中點教導刪除行教導步進連續放大縮小回復取消模擬參數設定圖形模擬開啟新檔拷貝檔案刪除檔案磁碟機輸入輸出至磁碟機RS232 輸入RS232 輸出檔案管理程式編輯F2圖形對話輸入F3座標顯示圖形調整MDI 輸入加工參數設定刀具設定工作表單執行加工F4現在警報歷來警報儲存警報警報顯示F5系統參數回到第一頁操作設定參數設定F6PLC I BitPLC O Bit PLC C BitPLC S BitPLC A Bit PLC Re gis te r PLC T ime r PLC Counte r PLC 狀態系統資料公用變數狀態軟體安裝系統備份本地語文安裝目前語文備份系統管理診斷功能F7操作指引F8CNC 銑床1.2 屏幕部分如下所示:本书面说明:(1)程式编号(2)标题(3)时间(4)日期(5)资料输入(6)提示(7)状态(8)功能键选择1.3主功能界面下图为新代控制器的主功能画面.新代控制器之操作,是利用屏幕下方之F1~F8功能键来操作,使用者仅须按下操作键盘上F1~F8之功能键即可进入对应的次功能:1.3.1F1:機台設定显示现在位置的各种坐标系统,并可用于相对坐标系统的重新设定.进入本书面请按下主功能画面下的“F1 機台設定”。

数控车床说明

第1章 数控机床加工程序编制基础数控机床是一种高效的自动化加工设备,它严格按照加工程序,自动的对被加工工件进行加工。

我们把从数控系统外部输入的直接用于加工的程序称为数控加工程序,简称为数控程序,它是机床数控系统的应用软件。

与数控系统应用软件相对应的是数控系统内部的系统软件,系统软件是用于数控系统工作控制的,它不在本教程的研究范围内。

数控系统的种类繁多,它们使用的数控程序语言规则和格式也不尽相同,本教程以ISO国际标准为主来介绍加工程序的编制方法。

当针对某一台数控机床编制加工程序时,应该严格按机床编程手册中的规定进行程序编制。

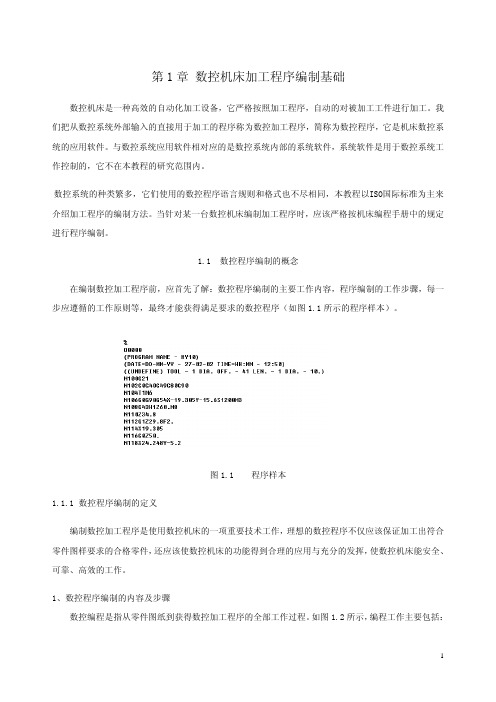

1.1 数控程序编制的概念在编制数控加工程序前,应首先了解:数控程序编制的主要工作内容,程序编制的工作步骤,每一步应遵循的工作原则等,最终才能获得满足要求的数控程序(如图1.1所示的程序样本)。

图1.1 程序样本1.1.1 数控程序编制的定义编制数控加工程序是使用数控机床的一项重要技术工作,理想的数控程序不仅应该保证加工出符合零件图样要求的合格零件,还应该使数控机床的功能得到合理的应用与充分的发挥,使数控机床能安全、可靠、高效的工作。

1、数控程序编制的内容及步骤数控编程是指从零件图纸到获得数控加工程序的全部工作过程。

如图1.2所示,编程工作主要包括:图1.2 数控程序编制的内容及步骤(1)分析零件图样和制定工艺方案这项工作的内容包括:对零件图样进行分析,明确加工的内容和要求;确定加工方案;选择适合的数控机床;选择或设计刀具和夹具;确定合理的走刀路线及选择合理的切削用量等。

这一工作要求编程人员能够对零件图样的技术特性、几何形状、尺寸及工艺要求进行分析,并结合数控机床使用的基础知识,如数控机床的规格、性能、数控系统的功能等,确定加工方法和加工路线。

(2)数学处理在确定了工艺方案后,就需要根据零件的几何尺寸、加工路线等,计算刀具中心运动轨迹,以获得刀位数据。

数控系统一般均具有直线插补与圆弧插补功能,对于加工由圆弧和直线组成的较简单的平面零件,只需要计算出零件轮廓上相邻几何元素交点或切点的坐标值,得出各几何元素的起点、终点、圆弧的圆心坐标值等,就能满足编程要求。

数控车床使用说明手册

由于用户根据自己使用要求,在此选择有较大差异,本水明书将不对此进行描述。(若您选择了我厂配装的标准动力卡盘,请参看附带的卡盘、油缸说明书。)

第六章刀架系统

本机标准配置为四工位排刀刀架,用户在使用中应注意以下几点:

a、正确安装刀具(参考刀具干涉图)。

b、使用中、刀架应尽可能地均匀分布,避免托板受力不均影响使用寿命。

本机主轴为独立主轴单元,选配高精度的主轴专用轴承,轴承润滑使用进口专用轴承润滑脂,整个主轴单元热变形小、热稳定性佳、精度保持性好、免维护。同时,整个主轴单元刚性好且具有理想的装、拆性能。主轴采用大功率交流变频主轴电机进行驱动。主轴单元的高精度、高刚性、高转速、高效率使整机不但能完成粗加工,还能为用户进行精加工、重切削。

(2)进给系统

在机床润滑系统工作正常情况下,可先在手动模式下移动托板,检查X向、Z向是否移动顺畅,横向、纵向的各个限位是否有效。

(3)刀架系统

确认刀架上各刀具安装正确后,检查是否会与机床其它部件发生干涉,确定安全后可通过手动换刀按钮运转刀架。

(4)各滑板松紧的调整

横向进给系统上的横滑板,采用刹铁调节,可以旋转松一端的调节螺钉,旋紧另一端的调节螺钉,使燕尾导轨滑动面得到适当的松紧度。

本机进给系统全部由伺服电机(可选配步进电机)直连驱动,刚性、动态特性好,系统的最小设定单位为0.001mm,快速移动速度为X轴15m/min,Z轴15m/min,整个滑动表面贴塑或线轨,消除爬行,大大提高工作精度,可完成精密的移动及定位,同时也增加了机床移动部件的耐磨性,增强抗冲击能力,使整机能长久保持导轨精度,提高机床使用寿命。

注:用户应特别注意,吊运时所用钢绳及挂钩其承载能力不应低于4吨。

2.3机床安装

FANUC 车床操作说明书

1.2.1复位键(RESET)

复位些键可以使CNC复位或者取消报警等。

1.2.2帮助键(HELP)

帮助健用于获得对MDI键操的帮助。

1.2.3地址/数据键

MDI面板上的上面4街行为地址/数据键。这些键用于向系统输入字地址符和数据。每个键上有两个符号,小字符为上档,按下SHIFT键后这些键为上档一次。

5.进入程序编辑。

2.3.2自动插入顺序号

1.设置SEQUENCE NO为1。

2.进入EDIT方式。

3.按下PROG键显示程序屏幕。

4.搜索或者注册将要编辑的程序号并且将光标移动到要插入顺序号的段程序的EOB(;)处。

5按下地址键并输入N的初始值

6按下INSERT键

7输入程序段的每一个字

8按下EOB

2.4程序编辑

程序编辑是指在程序中间插入、删除、修改字容,在程序尾添加字容。

在程序编辑时,坐标尺寸输入时一定要带小数点。例如5mm要输入5.或5.0,若输入5则系统认为是0.005。程序中的G代码和M代码的先导零可以不输入。例如,G00可以输入G0,G01可以输入G1等。

2.4.1字的检索

在编辑程序时要插入、删除和修改一个字时,要先检索某个字。可以用以下的方法检索一个字。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1概述1.1 本说明书的适用范围与目的本说明书是为指导用户正确使用我公司生产的非标机床而编写的,请用户认真阅读。

在本说明书的第2部分,提供了操作机床的安全须知,操作者可以把它作为日常工作的检查条目。

在本说明书的第3部分“吊运与安装”中提供了安装本机床的方法和应注意的事项。

在本说明书的第4部分“技术参数”和第5部分“机床结构”中介绍了操作本机床预先应该理解的内容。

第6部分“机床的使用和安全防护”介绍了机床操作中安全方面的防护情况。

第7部分“检查与维修”中为操作者提供了操作和维修本机床所需要的知识和方法。

如果出现本说明书未能涵盖的情况,请与我公司售后服务部门或技术部门联系。

1.2 产品的主要用途本机床主要用于加工泵体、钢体,钻孔攻牙,铣面,镗孔等。

适合于水暖器材、阀门、电器、仪表、汽车、摩托车、轴承等行业零件的加工。

具有高速、高效、高可靠性,加工零件一致性好、受人为因素影响小等的优点。

1.3 机床的精度根据图纸要求验收1.4 机床的使用环境本机床适合在下述规定的环境和条件下运行:■环境空气温度:5℃~40℃范围内。

■湿度:最高温度40℃下,相对湿度不得超过50%的的范围内,且温度变化的原则是不能引起冷凝。

■海拔高度:1000米以下。

■大气污染:没有过分的粉尘、酸气等腐蚀性气体和盐分。

■辐射:避免阳光直射或其他热辐射引起环境温度的变化。

■安装位置应远离振动源和易燃易爆物品,远离电磁干扰区。

1.5 机床对环境的影响本机床空运转时噪声声压级不大于83dB,无有害气体或液体排放,因此对环境无不良影响。

2 安全防护须知本机床带有一些必要的安全设备和警示标牌,请操作者在开机前仔细阅读说明书,完全了解机床使用方法,清楚警示标牌含义后再上机操作,以防止出现操作人员伤害或设备损伤的事故。

2.1 对上机操作、维修人员的要求■使用本机床的操作人员应该是经过培训且具有操作本机床资格的人员。

操作人员上机前,应仔细阅读本《使用说明书》,并完全理解使用说明书中的内容,具备操作本机床的能力后方可操作。

■维修人员应由有相应资格或具有专业维修能力的人员来承担,以免发生意外。

2.2 基本操作要求※控制盘、电气柜、变压器、电机、接线盒以及其他有高压接线端子的部位不可触碰,否则容易触电。

※不要用湿的手去触摸开关,否则会造成短路,机床误动作,危及人身安全。

※应非常熟悉急停按钮开关的位置,以便在任何需要的时候,无须寻找就能按到它。

※在更换电气元件之前,请一定要将机床断电。

※当电源部分出现故障时,应立即关掉主电路开关。

※当一项任务需要由两个或两个以上人员来完成时,在操作的每一个步骤都应规定出协调的信号,必须在给出规定的信号并接受后才能进行下一步工作。

※使用推荐的液压油、润滑油、油脂或认可的等同性能的油或脂。

更换前必须清洗干净,避免两种不同种类油或脂混合产生的不良后果。

※需要更换的电气元件必须与电气零件清单中的一致或等同。

※要防止NC装置、操作盘、电气控制盘等受到冲击,否则容易引起故障使机床不能正常工作。

※不要随意改变参数、数值或其他电气装置。

必须改变时,请将原始数据记录下来,以便在需要时恢复到原始数据。

※不要弄脏、弄坏、或移动警示标牌,如果标牌上的字迹已经变得模糊不清或者标牌丢失,请向我们订购新的标牌。

※要有足够的工作空间,以免发生危险。

※水或油能使地面打滑,造成危险,铁屑能够割伤人体,为了防止发生意外,地面一定要保持清洁。

清理铁屑时不要直接用手触碰。

※在操作开关之前,一定要预先确认,不可弄错,否则容易发生事故。

不要随意触及开关。

※接近机床的工作台应该结实牢固,避免物件从工作台滑下,或工作台损坏,防止事故发生。

2.3 接通电源之前的要求电缆、线圈、电线、电气元件如果有损坏,会产生漏电,引发触电事故。

因此使用之前应该进行详细的检查。

※一定要弄懂说明书和编程手册中所规定的内容,对每一个功能和操作过程都非常清楚。

※要穿防油、防滑的绝缘鞋,规定的工作服和其他要求的安全防护设施。

※检查所有NC装置、操作盘、电气控制盘等的门和盖都应关上。

※从工厂送电开关到机床总电源开关之间的电缆线要有足够的截面积以满足电力输送的要求※露在地面上的电缆应有防水、防割伤、防磨损等的防护措施,以防出现事故。

※机床拆箱前第一次使用或者长期停机后再启动之前,应清楚杂物和防锈油,每个润滑点都应该重新上油,并按照润滑要求润滑。

长期停机前应涂中性防锈油。

※应保持油箱的油不低于游标要求的位置,经常检查和注油。

※有关润滑点、油的种类等请参见有关的润滑说明标牌。

※各个开关、手柄应灵活平顺。

※当给机床送电时,依次接通工厂送电开关、机床总电源开关、操作板的系统电源开关。

※检查冷却液,必要时添加冷却液。

2.4 接通电源后的要求当机床送电后,NC系统的屏幕应点亮,显示状态符合NC系统说明书指明的页面状态。

2.5 常规检查在检查皮带的松紧度时,千万不要将手指伸到皮带和皮带轮之间,容易压伤手指。

※应检查液压系统压力表上的读数是否正确,是否符合说明书的要求。

※检查电机、机械系统等,确保没有异常的噪声。

※检查机床各部位的润滑情况。

※检查防护罩和门以及其他安全防护装置是否安全,工作正常。

※检查皮带松紧,如不符合说明书要求,请调整或更换。

皮带应完好无破损。

2.6 开机前的准备工作※工装应确保符合机床的技术参数,不得使机床过载。

或影响机床的动平衡。

※刀具磨损过渡或损坏,不仅影响零件加工精度,而且会损坏机床,因此必须经常检查刀具情况,及时更换或修整。

※加工区应该有良好的照明,以便于安全检测。

※机床周围的工具及其他物品应存放有序、可靠,保持环境整洁和通道畅通。

※工具、工件及其他任何物品都不得摆放于主轴箱、刀架、主轴、拖板等类似的部位,以免发生事故。

※工件的中心孔应和其重量匹配,以免工件滑出顶尖。

※工件长度应在限定的范围内,以免发生干涉。

※刀具安装后,应进行试运转,并注意刀具参数的调整。

2.7 工作中的注意事项※留长发者操作机床,应戴工作帽,将头发盘于帽内,并避免排风扇将工作帽吹落。

不得戴手套。

操作者不得相互嬉闹玩耍。

※工件必须夹牢,主轴或卡盘上的扳手一定要取下。

※要在停机状态下调整冷却液的喷嘴。

※不要用手或让衣物接触旋转中的工件及主轴。

※在自动加工过程中,不要打开机床的防护门或罩。

※在进行重载加工时,应防止切屑堆积,因为热的切屑可能引发火灾,热积聚也会引起机床的热变形,影响加工精度。

※操作开关时不得戴手套,可能会引起机床误动作。

※刀架、主轴等机床运动部件停止运动后,才允许从机床上卸下工件和更换刀具。

※机床运转过程中不要清理切屑。

※操作机床时,不得打开防护门和罩。

※重型工件需要移动时,要两人或两人以上一起工作,以免发生危险。

※如许用升降机或叉车、吊车等类似设备移动工件时,操作人员必须是企业内经过培训并获得认可的人员。

※应用毛刷清理刀头上的切屑,不得用手直接去清理。

※加工镁合金时,操作者应佩戴防毒面具;加工粉尘大的材料时,应佩戴口罩等防护用具。

2.9 中断加工在完成加工后,需要暂时离开机床时,应将操作面板上的电源开关关闭,并断开主电路开关。

2.10 完成加工后※停机前不得进行清理工作。

※停机后一定要进行清理。

清除铁屑,擦净门、盖、窗等。

※将机床各部件返回初始位置。

※检查刮屑器有无损坏,如有损坏需立即更换。

※检查冷却液、液压油、润滑油的污染情况,如污染严重,需及时更换。

※检查冷却液、液压油和润滑油的用量,如不足需及时添加。

※清理铁屑箱位置的过滤器,防止堵塞。

※下班离开机床时,应将操作面板上的电源开关、机床主电路开关、车间送电开关关闭。

2.11 安全保护装置※前后防护及冷却防护。

※超程限位装置。

(根据具体配置)※卡盘保护、尾座保护及刀具保护。

(根据具体配置)※存储行程限制装置(NC软件)。

※急停按钮开关。

2.12 维修前的准备工作※未经允许不得擅自做任何维修工作。

※更换零部件、易损件应经预先安排方可进行。

※使用正确的维修方法。

※仔细阅读并完全理解说明书中规定的安全防护措施。

※仔细阅读本说明书中相关内容,并弄懂相关原理及包含的注意事项。

2.13 维修操作※凡是与维修工作无关人员不应当操作主电路开关或操作面板上的控制电源开关。

为此,在这样的开关或其他相应的地方,应挂上“不得扳动开关,维修中!”的警示标牌。

并将此类标牌悬挂于显而易见且不易摘取的位置。

※维修机床时,带电操作是危险的,请谨慎。

尽量关闭主电路电源操作。

※电气维修人员应由熟悉相应业务的人员来担当。

※机床上的保护性装置和互锁功能部件不可随意拆除。

※更换的电气元件应该严格按照厂家提供的清单执行。

2.14 维修后的处理※维修工作完成以后,应对工作环境进行清理和安排,以提供良好的工作环境。

※卸下的零件和清理出的废油、废水都应远离机床放置,根据相关规定进行处理。

※维修人员应在维修完成后检查机床操作是否存在安全隐患。

※对维修和检查的数据做记录,以备将来参考。

3 运输与安装3.1 机床的运输与存放本机床采用防雨包装,并在关键零部件上涂有防锈油,包装箱采用了一定的防振和抗冲击措施,能保障在-25℃~55℃的温度范围内安全运输和存放。

但包装箱绝对不允许倒置或倾斜超过15°,不允许剧烈撞击和震动,以免损坏内部器3.2 安装前的准备工作3.2.1 机床放置的环境要求机床不应放置在以下位置:●温度有明显变化的环境,如光线直射或附近有较大热源。

●湿度大的地方。

●灰尘太大、太脏的地方。

●机床周围有冲床等类型振源的地方。

●地面软而不坚实的地方。

●如果机床安装的位置附近有振源,必须在机床周围挖防振沟或类似的措施防振。

●如果机床必须在软而不坚实的地面上安装,必须采用打桩或类似的措施以增强土层的支承能力,以防止机床下沉或倾斜。

3.2.2 NC系统的环境要求环境温度5℃~40℃;相对湿度低于75%。

3.2.3 动力接口电源线接线端子位于机床电气柜外侧。

3.2.4 总电源根据参数表规定的总电源线和接地线,具体见《电气设备与机床操作说明书》。

3.2.5 吊运的要求本机床和包装箱不推荐用吊运方式运输和调整安装位置,最好用叉车运输,如不得以必须吊运时,请注意按照以下要求吊运。

■吊运机床时,应特别小心,避免机床NC系统、控制电路盘、电气元件等受到冲击和碰撞。

在吊运前应检查机床的各部位是否固定不动,机床的尾座应锁紧,防护门等要适当固定,机床上无可以随意活动的物件,一些附件和不属于机床本身的物件应取下。

■吊运包装箱时,必须按照包装箱外部的起吊标志用钢丝绳进行起吊,钢丝绳不得严重挤压包装箱,不得接触到机床,并尽量减少包装箱受到的冲击和振动。

包装箱倾斜不得超过15度。

不许把机床的包装箱放在带棱角的物体上或者倒放,以免影响机床的精度。

使用滚杠在斜坡上移动包装箱时,滚杠直径不得超过70mm。