热喷涂涂层的锌和铝-锌金属

钢铁表面热喷涂铝或锌

钢铁表面热喷涂铝或锌一、热喷涂介绍1、热喷涂技术是一种材料表面保护和强化的新技术,它是以气体、液体燃料以及电弧、等离子弧作热源,将金属、合金、陶瓷、金属陶瓷、塑料等粉末或丝材、棒材加热到熔化或半熔化状态,借助于火焰推力或压缩空气喷射而粘附到预先经过表面处理的工件表面形成涂层,赋予工件以耐磨、耐腐蚀、抗高温、耐氧化、隔热、绝缘等特性,以达到提高工件性能、延长设备使用寿命的一种技术。

由于该技术工艺及涂层材料选择范围十分广泛,操作简便灵活,特别适合于现场施工和工件局部修复,因此,热喷涂技术不但是新设备预保护的有效方法,而且是现场维修有效而经济的手段。

2、热喷涂原理:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

涂层材料可以是粉状、带状、丝状或棒状。

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。

冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。

该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

3、定义:热喷涂是指采用氧—乙炔焰、电弧、等离子弧、爆炸波等提供不同热源的喷涂装置,产生高温高压焰流或超音速焰流,将要制成涂层的材料如各种金属、陶瓷、金属加陶瓷的复合材料、各种塑料粉末的固态喷涂材料,瞬间加热到塑态或熔融态,高速喷涂到经过预处理(清洁粗糙)的零部件表面形成涂层的一种表面加工方法。

我们把特殊的工作表面叫“涂层”,把制造涂层的工作方法叫“热喷涂”,它是采用各种热源进行喷涂和喷焊的总称。

4、用途:这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。

《热喷涂锌、铝及其合金》编制说明.doc-国家标准《金属覆盖层钢铁制

国家标准《热喷涂金属和其他无机覆盖层锌、铝及其合金》征求意见稿)编制说明武汉材料保护研究所二O 一O 年三月国家标准《热喷涂金属和其他无机覆盖层锌、铝及其合金》(征求意见稿)编制说明一、国内概况及制订本标准的目的随着现代工业的飞速发展,作为一种经济且有效的防腐手段,热喷涂锌、铝及其合金越来越广泛地应用于各种腐蚀环境。

由于各设计及生产单位水平参差不齐,热喷涂涂层产品质量很不稳定,必需有一个统一的标准来规范涂层设计、制备及检验,使热喷涂层设计、生产及检验有章可循,有规可依。

只有严格按照相应的热喷涂规范来施行,才能得到合格的热喷涂涂层。

从五十年代起,欧美发达国家就相继制订了喷锌、喷铝标准。

七十年代,国际标准化组织制订了ISO 2063:1973《金属涂层——钢铁的抗腐蚀防护——喷涂金属锌和铝》;九十年代,修订颁布了ISO 2063:1991《金属和其他无机覆盖层——热喷涂——锌、铝及其合金》;进入21世纪,又修订颁布了ISO 2063:2005《热喷涂——金属和其他无机覆盖层——锌、铝及其合金》。

在我国,1988年参照采用ISO 2063《金属涂层——钢铁的抗腐蚀防护——喷涂金属锌和铝》制订了GB 9793-88《热喷涂锌及锌合金涂层》、GB 9794-88《热喷涂锌及锌合金涂层试验方法》、GB 9795-88《热喷涂铝及铝合金涂层》、GB 9796-88《热喷涂铝及铝合金涂层试验方法》四个国家标准。

1997年,参照ISO 2063:1991等效制订颁布了GB/T 9793-1997《金属和其他无机覆盖层热喷涂锌、铝及其合金》。

使用多年效果良好。

为使我国热喷涂专业水平与国际接轨,现参照新修订的ISO 2063:2005制订了本国家标准,本标准对热喷涂锌、铝及合金涂层的生产及应用具指导作用;对热喷涂行业整体水平的规范和提高具有积极的推动作用;对促进与国际间的经济技术合作与交流将具有不可替代的作用。

二、任务来源本标准列入“中机联标〔2009〕534号”《2009年第二批国家标准制修订计划——机械工业部分》,项目编号:20091732-T-604。

镀铝镁锌和热镀锌-概述说明以及解释

镀铝镁锌和热镀锌-概述说明以及解释1.引言1.1 概述概述部分可以简单介绍镀铝镁锌和热镀锌两种工艺的概念和背景,以及它们在工业领域中的重要性。

镀铝镁锌是一种金属表面处理技术,通过在基材表面镀上一层铝、镁和锌的合金层,以提供耐腐蚀和抗氧化性能。

该工艺常用于制造各种金属制品,如建筑材料、汽车零部件和家电等。

镀铝镁锌能够有效保护基材不被氧化、腐蚀和腐蚀。

热镀锌是将铁、钢或其他基材浸入熔化的锌中,形成一层坚硬的锌铁合金层的工艺。

这种工艺可以提供出色的防腐蚀性能,经常用于制造电力输电塔、桥梁、管道、船舶等耐久性要求较高的工程结构。

镀铝镁锌和热镀锌都是常见的金属涂层工艺,它们在工业生产中具有重要的应用价值。

本文旨在对这两种工艺进行深入探讨,并比较它们的工艺流程、特点、应用和优缺点。

通过了解镀铝镁锌和热镀锌的差异和优劣势,可以为相关领域的专业人士提供参考和决策依据,同时也有助于探索和展望这两种工艺的未来发展前景。

1.2 文章结构文章结构部分的内容如下:本文主要分为引言、正文和结论三部分。

引言部分首先概述了镀铝镁锌和热镀锌的主题,并介绍了文章的结构和目的。

正文部分包括了镀铝镁锌、热镀锌以及两者的比较。

2.1节详细介绍了镀铝镁锌的工艺、特点和应用;2.2节则重点阐述了热镀锌的工艺过程、特点和应用;2.3节对比了镀铝镁锌和热镀锌的工艺、性能和应用。

在每个小节中,会详细探讨各个方面的优缺点和特点,以便读者全面了解。

结论部分首先总结了镀铝镁锌和热镀锌的特点,然后对比了两种工艺的优缺点。

最后,展望了镀铝镁锌和热镀锌的发展前景,提供了关于这两种工艺未来可能的趋势和应用领域的思考。

通过这样的结构安排,读者可以系统地了解镀铝镁锌和热镀锌的工艺、特点、应用及其优缺点,并对未来的发展趋势进行展望。

1.3 目的本文旨在分析和比较镀铝镁锌和热镀锌这两种常见的镀锌工艺,以期提供读者对这两种工艺的深入了解。

主要目的包括以下几点:首先,介绍镀铝镁锌和热镀锌的工艺过程和特点,包括它们的基本原理、操作步骤和相关设备。

钢结构防腐蚀(镀锌-喷锌-喷铝-热浸镀锌)对比

热镀锌工艺与热喷锌工艺有什么不同由于钢铁结构件长期处在各种气氛(包括海洋、工业城市、田野、矿井)、不同水质(海水、淡水)的浸渍和不同的浸蚀环境中,均受不同程度的腐蚀而失效。

据资料介绍,全世界每年生产的钢铁约有十分之一变成铁锈,大约有30%的钢铁设备因腐蚀而失效。

工业发达的国家,每年由于金属腐蚀所造成的直接经济损失约占国民经济总产值的2~4%,我国这方面的经济损失每年也达数千亿元。

热喷锌、热喷铝及其合金涂层,外加封闭处理,就可以制备长效防护复合涂层。

有效防护期一般可达20~30年,最长有效记录国外已有60年之久的记录。

随着我国热喷涂技术的发展与提高,锌、铝及其合金涂层将逐渐取代了传统的刷油漆工艺。

该项技术已在国民经济各领域得到了广泛应用,取得了良好的经济效益,且应用前景广阔。

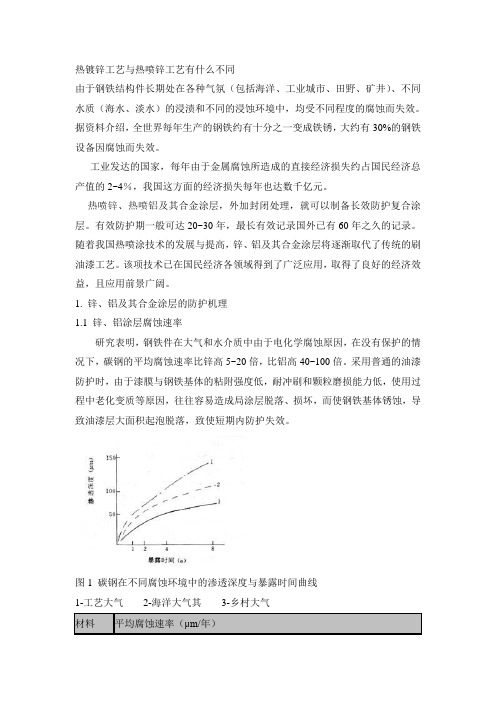

1. 锌、铝及其合金涂层的防护机理1.1 锌、铝涂层腐蚀速率研究表明,钢铁件在大气和水介质中由于电化学腐蚀原因,在没有保护的情况下,碳钢的平均腐蚀速率比锌高5~20倍,比铝高40~100倍。

采用普通的油漆防护时,由于漆膜与钢铁基体的粘附强度低,耐冲刷和颗粒磨损能力低,使用过程中老化变质等原因,往往容易造成局涂层脱落、损坏,而使钢铁基体锈蚀,导致油漆层大面积起泡脱落,致使短期内防护失效。

图1 碳钢在不同腐蚀环境中的渗透深度与暴露时间曲线1-工艺大气2-海洋大气其3-乡村大气材料平均腐蚀速率(μm/年)乡村大气城市大气工业大气海洋大气碳钢4~65 23~71 26~175 26~104锌0.2~3 2~16 2~16 0.5~8铝0~0.1 ~1 ~1 0.4~0.6表1 碳钢、锌和铝在各种大气中的腐蚀速率1.2 锌、铝涂层的特点热喷涂锌、铝及其合金涂层对钢铁基体有双重保护作用。

一方面,可以象涂料那样(尤其是经过封闭处理的涂层)起着物理覆盖作用,将钢铁与水和空气等腐蚀介质隔离开来,从而起到防护作用。

另一方面,由于锌和铝的电化学性能比较活泼,电极电位比铁低,在这个腐蚀电池中,锌或铝是负极,铁则为正极,锌、铝失去电子,变成离子进入电介质溶液中而被腐蚀,其自由电子流向钢铁,使钢铁极化而受到保护。

铝和锌的热喷涂

铝和锌的热喷涂热喷涂这一术语涵盖了在基材表面上用金属、合金、塑料、碳化物以及各种氧化物的熔化液滴进行喷涂的多种工艺。

金属处理一词也是用于描述这些工艺的。

在可以通过热喷进行喷涂的约250种物质中,金属仅占了一小部分,尽管如此,从防腐的角度来看金属却是非常重要的。

在这些金属中,铝和锌占据了主要地位。

热喷涂技术应用的突破出现在20世纪60年代,当时的航空产业对具有极端属性的保护涂料提出了需求。

在热喷涂前,基材表面必须达到完全清洁。

钢材表面必须用尖锐的磨料进行喷砂处理,达到Sa 3(或者Sa 2½ - 3)。

不得出现油脂,而且在整个喷涂过程中必须保持该清洁度。

还可以指定表面轮廓,通常采用的是定义为R y = 50-85 (有时为80 – 120)μm的系数。

所采用的工艺和介质如下:火焰喷涂(使用丝状金属)金属涂料的熔化热源是燃烧的气体。

最常用的是乙炔和丙烷,但也可以使用氢气、稳定化的甲基乙炔、液化天然气以及其他工业气体。

为了保持燃烧,所有上述气体都应与氧气进行混合。

根据所使用的气体,火焰温度将在1900到3100o C间变化。

乙炔的高温火焰足以熔化钢材以及其它以丝状送入的金属/合金。

丙烷只能用于熔点较低的介质的热喷,如锌、铝和铅等。

要使金属丝周围达到相同的温度,通常就要通过气体火焰中心处的火焰喷嘴来进料。

燃烧的气体自身是无法将熔化的金属蒸发并运输到基材的,因此应供给压缩空气。

压缩空气通过火焰喷嘴和外罩之间的开口送入,通过对火焰的包围、限制和引导使金属丝仅有末端被熔化。

随后,熔化的金属就会被压缩空气蒸发并喷射在基材表面上。

金属丝是通过进料装置送入喷枪的,喷枪由压缩空气涡轮和进料滚筒构成。

进料速度可以进行调节。

喷枪通常距离基材表面12-20cm。

火焰喷涂(使用粉末状金属)这种工艺也被称为高速火焰喷涂,是一种较新的工艺。

其工作原理包括,高能丙烷火焰(混合氧气)将金属颗粒熔化并喷射在基材表面上。

颗粒速度约为800-1100m/s,而火焰温度约为2700o C。

金属的热喷锌(铝)防腐、有机涂料防腐、热浸镀锌防腐的工艺性能及经济效益比较

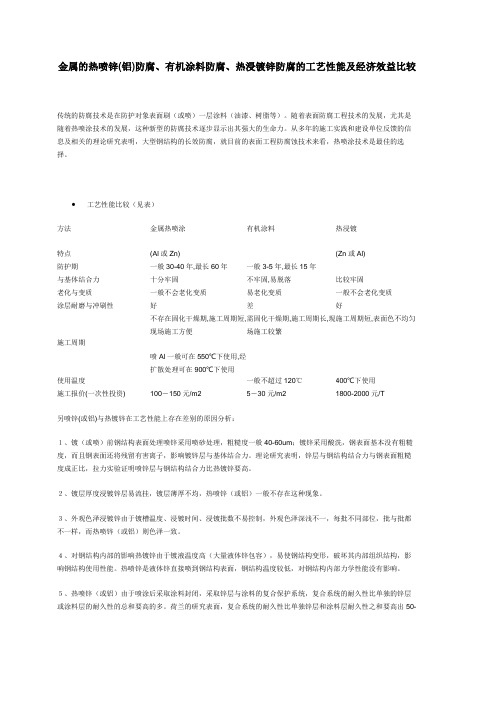

金属的热喷锌(铝)防腐、有机涂料防腐、热浸镀锌防腐的工艺性能及经济效益比较传统的防腐技术是在防护对象表面刷(或喷)一层涂料(油漆、树脂等)。

随着表面防腐工程技术的发展,尤其是随着热喷涂技术的发展,这种新型的防腐技术逐步显示出其强大的生命力。

从多年的施工实践和建设单位反馈的信息及相关的理论研究表明,大型钢结构的长效防腐,就目前的表面工程防腐蚀技术来看,热喷涂技术是最佳的选择。

•工艺性能比较(见表)方法特点金属热喷涂(Al或Zn)有机涂料热浸镀(Zn或Al)防护期一般30-40年,最长60年一般3-5年,最长15年与基体结合力十分牢固不牢固,易脱落比较牢固老化与变质一般不会老化变质易老化变质一般不会老化变质涂层耐磨与冲刷性好差好施工周期不存在固化干燥期,施工周期短,现场施工方便需固化干燥期,施工周期长,现场施工较繁施工周期短,表面色不均匀使用温度喷Al一般可在550℃下使用,经扩散处理可在900℃下使用一般不超过120℃400℃下使用施工报价(一次性投资) 100-150元/m2 5-30元/m2 1800-2000元/T另喷锌(或铝)与热镀锌在工艺性能上存在差别的原因分析:1、镀(或喷)前钢结构表面处理喷锌采用喷砂处理,粗糙度一般40-60um;镀锌采用酸洗,钢表面基本没有粗糙度,而且钢表面还将残留有害离子,影响镀锌层与基体结合力。

理论研究表明,锌层与钢结构结合力与钢表面粗糙度成正比,拉力实验证明喷锌层与钢结构结合力比热镀锌要高。

2、镀层厚度浸镀锌层易流挂,镀层薄厚不均,热喷锌(或铝)一般不存在这种现象。

3、外观色泽浸镀锌由于镀槽温度、浸镀时间、浸镀批数不易控制,外观色泽深浅不一,每批不同部位,批与批都不一样,而热喷锌(或铝)则色泽一致。

4、对钢结构内部的影响热镀锌由于镀液温度高(大量液体锌包容),易使钢结构变形,破坏其内部组织结构,影响钢结构使用性能。

热喷锌是液体锌直接喷到钢结构表面,钢结构温度较低,对钢结构内部力学性能没有影响。

《热喷涂锌、铝及其合金》编制说明.doc-国家标准《金属覆盖层钢铁制

国家标准《热喷涂金属和其他无机覆盖层锌、铝及其合金》征求意见稿)编制说明武汉材料保护研究所二O 一O 年三月国家标准《热喷涂金属和其他无机覆盖层锌、铝及其合金》(征求意见稿)编制说明一、国内概况及制订本标准的目的随着现代工业的飞速发展,作为一种经济且有效的防腐手段,热喷涂锌、铝及其合金越来越广泛地应用于各种腐蚀环境。

由于各设计及生产单位水平参差不齐,热喷涂涂层产品质量很不稳定,必需有一个统一的标准来规范涂层设计、制备及检验,使热喷涂层设计、生产及检验有章可循,有规可依。

只有严格按照相应的热喷涂规范来施行,才能得到合格的热喷涂涂层。

从五十年代起,欧美发达国家就相继制订了喷锌、喷铝标准。

七十年代,国际标准化组织制订了ISO 2063:1973《金属涂层——钢铁的抗腐蚀防护——喷涂金属锌和铝》;九十年代,修订颁布了ISO 2063:1991《金属和其他无机覆盖层——热喷涂——锌、铝及其合金》;进入21世纪,又修订颁布了ISO 2063:2005《热喷涂——金属和其他无机覆盖层——锌、铝及其合金》。

在我国,1988年参照采用ISO 2063《金属涂层——钢铁的抗腐蚀防护——喷涂金属锌和铝》制订了GB 9793-88《热喷涂锌及锌合金涂层》、GB 9794-88《热喷涂锌及锌合金涂层试验方法》、GB 9795-88《热喷涂铝及铝合金涂层》、GB 9796-88《热喷涂铝及铝合金涂层试验方法》四个国家标准。

1997年,参照ISO 2063:1991等效制订颁布了GB/T 9793-1997《金属和其他无机覆盖层热喷涂锌、铝及其合金》。

使用多年效果良好。

为使我国热喷涂专业水平与国际接轨,现参照新修订的ISO 2063:2005制订了本国家标准,本标准对热喷涂锌、铝及合金涂层的生产及应用具指导作用;对热喷涂行业整体水平的规范和提高具有积极的推动作用;对促进与国际间的经济技术合作与交流将具有不可替代的作用。

二、任务来源本标准列入“中机联标〔2009〕534号”《2009年第二批国家标准制修订计划——机械工业部分》,项目编号:20091732-T-604。

锌铝合金

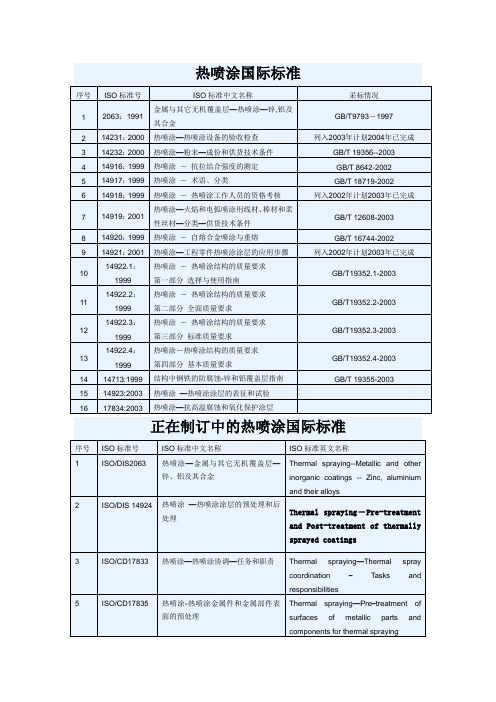

摘要研究了锌铝合金涂层与有机涂层的耐盐雾性能,在防腐涂层体系中,锌铝合金涂层的耐盐雾防腐性能好于有机涂层;而在防腐防污涂层体系中由于防污漆含有铜,锌铝涂层与铜离子可形成原电池加速腐蚀,锌铝合金涂层的防腐性能差于有机涂层体系。

关键词:热喷涂;锌铝合金;有机涂层;耐盐雾;防腐;防污1引言金属锌、铝的电化学电位比铁低,在电化学防腐体系中发挥着重要的作用。

现在广泛应用的喷锌、喷铝及各种富锌漆对铁基体都有良好的电化学保护和屏蔽保护作用,其耐盐雾腐蚀性能高于只有屏蔽保护作用的纯有机涂层,可用于海洋环境中的长效重防腐蚀涂层体系。

采用热喷涂锌、铝及其合金涂层对钢铁构件和构筑物进行长效防护早在20世纪20年代就己开始应用。

随着经济的发展,人类在海洋中建造了无数固定与活动的海上钢铁构筑物,如舰船、风力发电、海底管线、栈桥码头、海上石油平台等,从20世纪中叶开始,世界各国在不同的海域对热喷涂锌铝及其合金涂层海洋环境下长期防护性能进行了很多现场挂片暴露试验和实际应用。

国内外的大量长期现场试验证明,热喷涂锌铝及其合金涂层对于海洋环境下的钢铁构筑物具有优良的长效防护性能,锌具有优良的电化学保护性,铝具有比锌更好的化学稳定性,锌铝合金既保留了锌的电保护特点,又具有铝的化学稳定性能。

特别是经过适当有机涂料封闭的喷锌、铝、锌铝合金的复合涂层对处于海洋大气和浪花飞溅区的海洋平台等海上钢铁设施是一种保护性较好的长效防腐方案。

2热喷涂技术2.1热喷涂技术原理热喷涂是借助某种热源(火焰或电能)将欲喷涂的金属材料(线材或粉末)熔化,利用压缩空气将金属熔滴雾化,高速喷射到经粗化处理的工件基体表面,熔滴在撞击到工件表面的瞬间冷凝而形成金属涂层。

涂层的组织结构是由互相镶嵌、重叠的无数变形微粒机械地结合在一起,并含有一定数量的孔隙结构。

涂层的孔隙率与喷涂工艺有关,涂层的结合强度与喷涂材料和表面处理有关。

按照使用热源的不同,热喷涂可分为:火焰喷涂、电弧喷涂、等离子喷涂和爆炸喷涂等。

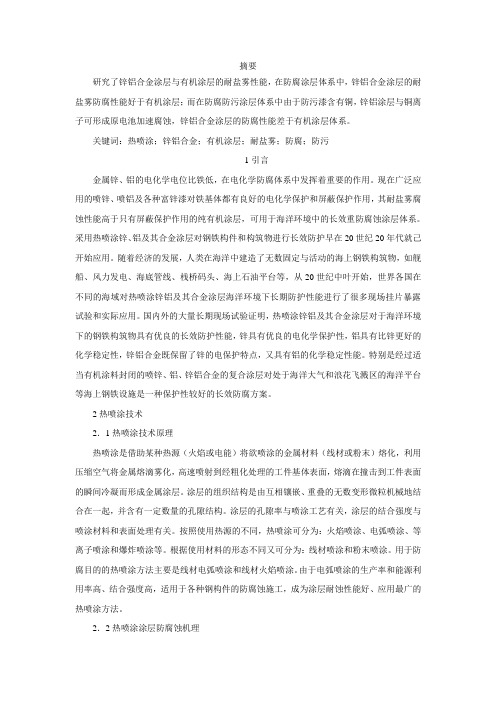

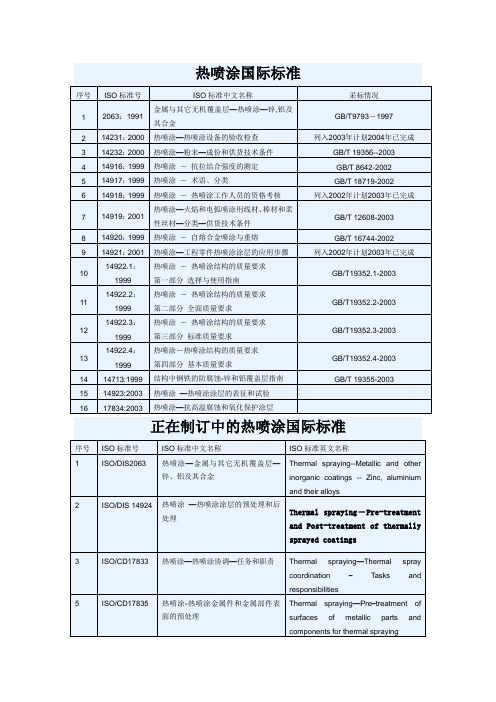

热喷涂国际标准

8

14920:1999

热喷涂-自熔合金喷涂与重熔

GB/T 16744-2002

9

14921:2001

热喷涂—工程零件热喷涂涂层的应用步骤

列入2002年计划2003年已完成

10

14922.1:1999

热喷涂-热喷涂结构的质量要求

第一部分选择与使用指南

GB/T19352.1-2003

14

14713:1999

结构中钢铁的防腐蚀-锌和铝覆盖层指南

GB/T 19355-2003

15

14923:2003

热喷涂—热喷涂涂层的表征和试验

16

17834:2003

热喷涂—抗高温腐蚀和氧化保护涂层

正在制订中的热喷涂国际标准

序号

ISO标准号

ISO标准中文名称

ISO标准英文名称

1

ISO/DIS2063

11

14922.2:1999

热喷涂-热喷涂结构的质量要求

第二部分全面质量要求

GB/T19352.2-2003

12

14922.3:1999

热喷涂-热喷涂结构的质量要求

第三部分标准质量要求

GB/T19352.3-2003

13

14922.4:1999

热喷涂-热喷涂结构的质量要求

第四部分基本质量要求

GB/T19352.4-2003

10

JB/T9191-1999

等离子喷焊技术条件

11

JB/T9192-1999

等离子喷焊电源

线材喷涂碳钢及不锈钢

5

JB/T6975-1993

自熔合金喷焊技术条件

6

JB/T7509-1994

热喷涂涂层成分

热喷涂涂层成分哎呀,热喷涂涂层这玩意儿,说起来可真是个技术活儿。

你瞧,这涂层啊,就像是给机器穿上了一层保护服,让它在各种恶劣环境下都能坚挺。

不过,这层“衣服”的成分可不简单,得好好给你说道说道。

首先,咱们得聊聊这涂层的主要成分,那可真是五花八门。

比如,有金属的,像什么铝、锌、铜,这些金属涂层,它们能防腐蚀,还能提高耐磨性。

还有陶瓷的,比如氧化铝、氧化锆,这些涂层耐高温,耐腐蚀,是高温环境下的好帮手。

当然,还有碳基的,比如碳化硅、碳化钨,这些涂层硬度高,耐磨性好,是做切削工具的好材料。

咱们再来说说这涂层的制备过程。

热喷涂啊,就像是给机器“纹身”,只不过这“纹身”是用高温熔融的金属或者陶瓷颗粒“喷”上去的。

这过程得控制好温度,不然涂层就容易脱落,或者和基体结合不牢。

这就好比是烤蛋糕,火候得掌握好,不然蛋糕不是糊了就是没熟。

说到这儿,我得给你举个栗子。

就拿我上次去工厂看到的一个例子来说吧。

那是一个大型的齿轮,因为长期在高温、高湿的环境下工作,表面磨损得厉害。

工程师们就给它来了个“热喷涂大改造”。

他们用的是镍基合金涂层,这种涂层不仅耐磨,还能抗高温。

喷涂过程中,那金属颗粒在高温下熔融,然后被高速喷射到齿轮表面,冷却后形成了一层坚固的保护层。

这齿轮穿上了这层“新衣”,立马焕然一新,耐磨性、耐腐蚀性都大大提升。

最后,咱们得说说这涂层的检测。

涂层好不好,得经过一系列的测试。

比如,涂层的厚度、硬度、结合强度,这些都是评价涂层质量的重要指标。

这就像是买衣服,不光要看款式,还得看面料、做工,是不是合身。

总之,热喷涂涂层这事儿,虽然听起来挺高大上的,但其实就跟咱们日常生活中的很多事儿一样,讲究的是细节和工艺。

涂层的成分、制备过程、检测,每一个环节都马虎不得。

这就像是做一道好菜,食材、火候、调味,缺一不可。

希望我这番话,能让你对热喷涂涂层有了更深的了解。

钢结构热喷锌铝及其复合涂层

钢结构热喷锌铝及其复合涂层1、热喷锌、喷铝热喷锌、喷铝技术是采用燃烧火焰、电弧等离子弧等作为热源,将喷涂材料加热到塑态和熔融状态,同时再高速气流的加速作用下,使材料呈雾化的颗粒束冲击到经过预处理的集体表面上,随之激冷并不断层积二形成涂层的工艺方法。

喷涂层制备完成后,通常还要进行封闭(或涂装)处理,以封闭涂层的空隙,进而提高涂层的防护及装性能。

金属锌和铝均具有很好的耐大气腐蚀特性。

喷涂锌在钢铁构件上,锌使负电位和钢形成牺牲阳极保护作用,从而钢铁基体得到保护。

目前大气防护金属喷涂层更多地倾向于喷涂铝涂层。

金属喷涂防护涂层有如下特点:(1)涂层与基体集合牢固,涂层寿命长,长期经济效益好。

(2)工艺灵活,适用于重要的大型及难于维护的钢铁结构的长效防护且可现场施工。

(3)涂层经封闭及涂装处理,可大大处长涂层的防护寿命,从理论和实际应用的效果来看,热喷锌或喷铝的涂层是涂装涂层的最好底层底层,二者结合起来既形成金属喷涂层与涂装涂层的复合涂层。

此复合涂层的防护寿命较金属喷涂层和涂料防护层二者寿命之和还要长,常为单一涂料防护层防护寿命的数倍。

(4)施工工艺要求严格,表面处理必须达到Sa3级,要求有专业熟悉操作工人。

工程施工周期较长。

喷铝工艺参数:喷枪型号:SQP-1型高速气喷枪铝粉:3mm,铝纯度>98%气体压力:乙炔0.05~0.08MPa氧气0.55~0.60MPa空气0.5~0.55MPa走线速度:2.2~2.4m/min喷枪与工艺的相对运动速度:20~25m/min喷枪与工件的之间距离:130~150mm喷枪与工件角度在90°±2°之间2、重防腐涂料配套体系涂料的选择重防腐长效涂料是由底漆、中间漆和面漆构成。

底漆:重防腐长效涂料系统中,多采用无机或有机富锌涂料作底漆。

因富锌涂料底漆组分中,含有大量的金属锌,除具有良好的屏蔽性及渗入焊接处等优点外,有牺牲阳极保护作用。

无机富锌漆具有耐水、耐盐雾、耐潮湿、耐侯特点。

热喷涂国际标准

ISO/CD17833

热喷涂—热喷涂协调—任务和职责

Thermal spraying—Thermal spray coordination–Tasks and responsibilities

5

ISO/CD17835

热喷涂-热喷涂金属件和金属部件表面的预处理

Thermal spraying—Pre–treatment of surfaces of metallic parts and components for thermal spraying

热喷涂—金属与其它无机覆盖层—锌、铝及其合金

Thermal spraying--Metallic and other inorganic coatings -- Zinc, aluminium and their alloys

2

ISO/DIS 14924

热喷涂—热喷涂涂层的预处理和后处理

Thermal spraying-Pre-treatment and Post-treatment of thermally sprayed coatings

线材喷涂碳钢及不锈钢

5

JB/T6975-1993

自熔合金喷焊技术条件

6

JB/T7509-1994

热喷涂涂层孔隙率试验方法铁试剂法

7

JB/T 7703-1995

热喷涂陶瓷涂层技术条件

8

JB/T8427-1996

钢结构腐蚀防护热喷涂锌、铝及其合金涂层选则与应用导则

9

JB/T8926-1999

火焰喷钼涂层的检验方法

14

GB/T 19356-2003

热喷涂粉末成分和供货技术条件

ISO14232:2000 MOD

水电站金属结构热喷涂锌、锌铝合金防腐技术要求

水电站金属结构热喷涂锌、锌铝合金防腐技术要求水电站金属结构热喷涂锌、锌铝合金防腐技术要求水工金属结构的钢闸门、拦污栅及其门槽埋件等,长期处于干湿交替、浸没水下及水流冲刷等环境中,受到大气、日光、温度和水生物的侵蚀,以及泥沙和其它漂浮物的冲击摩擦,使钢材表面极易发生腐蚀。

钢结构发生腐蚀后承载强度会逐渐降低,严重地影响工程的安全运行。

为了有效地控制钢材的腐蚀,延长闸门的使用寿命,必须采取有效的防腐措施。

水电站工程金属结构(除启闭机和埋件背水面外)全部采用具有长期防腐效果的热喷涂锌金属保护,采用喷锌和涂料封闭及复涂面漆。

门槽埋件背水面喷砂除锈后涂含苛性钠溶液的水泥沙浆。

为便于控制施工质量,保证防腐效果,参照现行国家标准及《水工建筑物金属结构防腐蚀规范》等有关资料,制定水电站工程热喷涂金属锌施工主要技术要求。

为确保施工质量、满足技术要求,应选择人员素质较好,施工设备较先进,检测仪器较齐全,有较完善的质量保证体系,并有相当的施工资历与经验的防腐施工队伍。

在施工过程中要有完整的自检记录,并加强监督工作,根椐本要求进行各施工阶段的质检验收。

一、设计采用标准:1. SL105-95 水工金属结构防腐蚀规范2. GB9793-88 热喷涂锌及锌合金层3. GB9794-88 热喷涂锌及锌合金层试验方法4. GB8642-88 热喷涂层结合强度测定5. GB/T13288-91 涂装前钢材表面粗糙度等级的评定(比较样块法)6. GB8923-88 涂装前钢材表面锈蚀等级和除锈等级7. GB11375-89 热喷涂操作安全二、基体表面预处理1. 闸门、锁锭装置及其埋件表面预处理均采用喷砂除锈方法。

2. 喷砂前金属表面须先进行脱脂净化:必须仔细地清除焊渣、飞溅等附着物,并清洗掉基体表面可见的油脂及其他污物。

3. 喷砂除锈后,闸门、锁锭装置及其埋件迎水表面的表面清洁度等级应不低于GB8923-88《涂装前钢材表面锈蚀等级和防锈等级》中规定的Sa2 级;其外观应相当于上述标准中标示A Sa2 、B Sa2 、C Sa2 、D Sa2 的照片。

热镀锌、热喷锌、电弧喷铝的比较

热镀锌、热喷锌、电弧喷铝的比较一、热镀锌、热喷锌、电弧热喷铝的介绍热镀锌热镀锌又称为热浸镀锌,他是在高温下把锌锭融化,在放入一些辅助材料,然后把金属结构件浸入镀锌槽中,使金属构件上附着一层锌层。

热镀锌的优点在于他的防腐能力强,镀锌层的附着力和硬度较好。

缺点在于价格较高,需要大量的设备和场地,钢结构件过大不易放入镀锌槽中,钢结构件过于单薄,热镀又容易变形。

工艺过程工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验热喷铝目前热喷铝应用较多的是线材火焰喷涂和电弧喷涂两种方法,该项目采用线材火焰喷涂。

线材火焰喷涂是研制早、应用早、技术成熟的热喷涂方法,其特点是轻便、灵活、机动性好,因此在该项目中应用尤为合适。

该方法采用氧-乙炔焰作为热源,喷涂材料为铝线材。

工艺过程除油脱脂→喷砂除锈(Sa2.5 Rz 40-60μm)→热喷铝→表面清理→喷铝检测→喷涂或刷涂密封涂层电弧喷铝电弧喷涂技术就是通过专用电源,使带电的耐腐蚀金属丝材产生电弧熔化,在1/1000—1/10000秒内,熔融金属的高温液滴被压缩空气喷吹、雾化、喷涂至预先喷砂除锈的钢铁构件表面,形成纯度高、结合力强的机械—冶金结合喷涂层,它对活泼的钢铁基体具有阴极保护作用。

然后在该喷涂层上均匀涂敷具有抑制腐蚀作用的专用封闭剂,它不仅能进一步隔绝腐蚀介质侵蚀基体钢铁,同时使电弧喷涂金属层与封闭涂层界面阻抗增大,耐腐蚀性能大为增强。

工艺过程:除油脱脂→喷砂除锈(Sa2.5 Rz 40~100μm)→电弧喷铝→封闭→喷涂面漆二、热喷锌与热镀锌工艺性能和价格分析比较1、热喷锌涂层和热镀锌镀层与钢铁基体结合力大小的比较热喷锌工艺钢铁基体采用喷砂除锈,基体表面具有一定的粗糙度(达40~60um),使得基体表面电化活化能力增加,大部分锌涂层以金属键的形式与钢铁基体表面结合。

浸镀锌工艺钢铁基体采用酸洗除锈,基体表面较光滑,而钢铁基体表面还将残留有害离子,影响镀层与基体结合力。

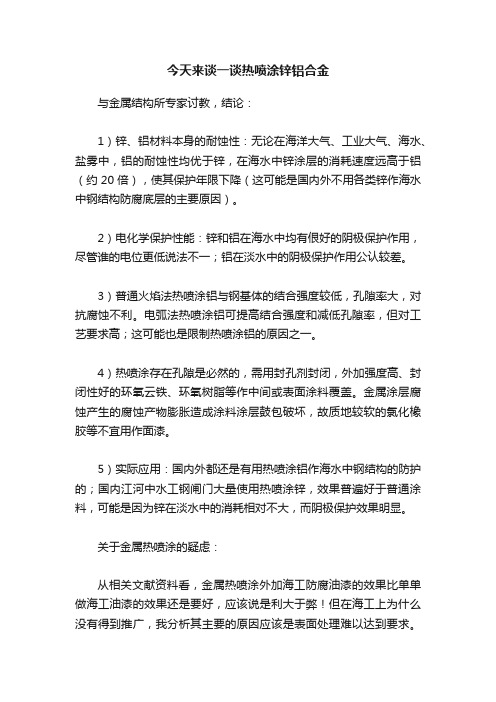

今天来谈一谈热喷涂锌铝合金

今天来谈一谈热喷涂锌铝合金与金属结构所专家讨教,结论:1)锌、铝材料本身的耐蚀性:无论在海洋大气、工业大气、海水、盐雾中,铝的耐蚀性均优于锌,在海水中锌涂层的消耗速度远高于铝(约20倍),使其保护年限下降(这可能是国内外不用各类锌作海水中钢结构防腐底层的主要原因)。

2)电化学保护性能:锌和铝在海水中均有佷好的阴极保护作用,尽管谁的电位更低说法不一;铝在淡水中的阴极保护作用公认较差。

3)普通火焰法热喷涂铝与钢基体的结合强度较低,孔隙率大,对抗腐蚀不利。

电弧法热喷涂铝可提高结合强度和减低孔隙率,但对工艺要求高;这可能也是限制热喷涂铝的原因之一。

4)热喷涂存在孔隙是必然的,需用封孔剂封闭,外加强度高、封闭性好的环氧云铁、环氧树脂等作中间或表面涂料覆盖。

金属涂层腐蚀产生的腐蚀产物膨胀造成涂料涂层鼓包破坏,故质地较软的氯化橡胶等不宜用作面漆。

5)实际应用:国内外都还是有用热喷涂铝作海水中钢结构的防护的;国内江河中水工钢闸门大量使用热喷涂锌,效果普遍好于普通涂料,可能是因为锌在淡水中的消耗相对不大,而阴极保护效果明显。

关于金属热喷涂的疑虑:从相关文献资料看,金属热喷涂外加海工防腐油漆的效果比单单做海工油漆的效果还是要好,应该说是利大于弊!但在海工上为什么没有得到推广,我分析其主要的原因应该是表面处理难以达到要求。

海工油漆Sa2.5,热喷涂Sa3.0,热喷涂要求比海工油漆要高,即使降低标准,金属热喷涂金属表面粗糙度也不得低于Sa2.5(热喷铝还不得低于Sa3.0);但在实际施工中,比较难!表面处理完,必须在4小时内做防腐,若钢材表面沾水或潮湿后需要用压缩空气吹干,并重新打磨,实际生产中施工单位是很难以严格遵照这样的标准来做的,因此据RD项目G总介绍,热喷锌后再做涂层测得附着力是10MPa,而仅仅做防腐涂层其与钢材粘接力是20多MPa,相差了一倍。

而对于海工导管架而言,T、K、Y交叉节点非常多,若做金属热喷涂,其工作量非常大而且很难以达到预期的要求,因此对石油天然气行业而言,其不如退而求其次,加厚防腐涂层、且油漆性能选择更为优越的,并大量使用牺牲阳极块。

钢铁表面热喷涂锌或铝

钢铁表面热喷涂锌或铝钢铁表面热喷涂锌或铝热喷涂技术是采用气体、液体燃料或电弧、等离子弧、激光等作热源,使金属、合金、金属陶瓷、氧化物、碳化物、塑料以及它们的复合材料等喷涂材料加热到熔融或半熔融状态,通过高速气流使其雾化,然后喷射、沉积到经过预处理的工件表面,从而形成附着牢固的表面加工方法。

如果将喷涂层再加热重熔,则产生冶金结合。

这种方法成为热喷涂方法。

采用热喷涂技术不仅能使零件表面获得各种不同的性能,如耐磨、耐热、耐腐蚀、抗氧化和润滑等性能,而且在许多材料(金属、合金、陶瓷、水泥、塑料、石膏、木材等)表面上都能进行喷涂。

喷涂工艺灵活,喷涂层厚度达0.5mm-5mm,而且对基体材料的组织和性能的影响很小。

目前,热喷涂技术已广泛应用于宇航、国防、机械、冶金、石油、化工、机车车辆和电力等部门。

热喷涂原理:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

涂层材料可以是粉状、带状、丝状或棒状。

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。

冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。

该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

热喷涂工件的表面预处理:基体金属表面的预处理状况,决定着热喷涂涂层与基体的结合性能,因此对其使用寿命有决定性的影响。

表面预处理包括表面净化,除去金属表面的油脂、其他污物、锈、氧化皮、旧涂层、焊接熔粒,以及对表面的粗化处理。

待喷涂表面必须进行粗化。

喷砂粗化是最常用的粗化处理方法之一,它能达到符合技术要求的粗糙度,使涂层与基体很好地啮合,并可去除油污、锈、氧化皮、旧涂层等。

其他常用的粗化处理方法如,车螺纹、滚花、电拉毛(亦称镍拉毛)、喷钼和镍包铝等或上述方法的综合使用均可提高涂层与基体的结合强度。

GB9793热喷涂锌铝涂层word精品文档7页

中华人民共和国国家标准GB/T9793--2019金属和其他无机覆盖层热喷涂锌、铝及其合金Metallic and other inorganic coatings—Thermal spraying—Zinc、Aluminium and their alloy2019-07-25批准2019-02-01实施国家质量技术监督局发布中华人民共和国国家标准金属和其他无机覆盖层 GB/T9793-2019热喷涂锌、铝及其合金Metallic and other inorganic coatings—Thermalspraying—Zinc、Aluminium and their alloy1范围本标准规定了防腐蚀用热喷涂锌、铝及其合金涂层的特性和试验方法。

本标准适用于对钢铁表面施加热喷涂锌、铝及其合金涂层进行防腐蚀保护。

本标准不适用于对损伤表面的修复。

也不适用于热喷涂锌、铝及其合金之外的其他金属涂层,但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 470-1983 锌分类及技术条件GB l031一1995 表面粗糙度参数及其数值(neq ISO 468一1982)GB 3190—1982 铝及铝合金加工产品的化学成分GB 4956—1985 磁性金属基体上的非磁性覆盖层厚度测量磁性方法(eqv ISO 2178—1982).GB 6462—1986 金属和氧化物覆盖层横断面厚度显微镜测量方法(eqv IS0 1463一1982)GB 6819—1985 溶解乙快GB 8923—1988 涂装前钢材表面锈蚀等级和除锈等级(eqv ISO 8501/1—1988)GB ll373—1989热喷涂金属件表面预处理通则(eqv DIN 8567—1984)GB ll374—1989热喷涂涂层厚度的无损测量方法(neq ISO 2064—1990)GB ll375—1989热喷涂操作安全JB/T 5077—1991热喷涂常用术语JB/T 6973—1993热喷涂操作人员考核要求JB/J 8427—1996钢结构腐蚀防护热喷涂锌、铝及其合金涂层选择与应用导则3 定义本标准采用GBll374中的下述定义:3.1 主要表面按使用和外观要求必须喷涂的表面,包括已喷涂和待喷涂的表面。

喷金的锌丝成分

喷金的锌丝成分

喷金的锌丝主要由锌制成,含有少量的镉、铜、铁、铅、锡等元素。

- 锌:是喷金锌丝的主要成分,含量通常在%以上。

- 镉:是一种有毒元素,含量通常很低,但对人体和环境有害。

- 铜、铁、铅、锡等元素:这些元素在锌丝中含量较低,但对锌丝的性能和用途有一定的影响。

此外,喷金锌丝的物理性能包括抗拉强度、延伸率、熔点和密度等。

这些性能指标因生产工艺和用途不同而有所差异。

总的来说,喷金锌丝是一种具有良好表面性能和广泛用途的金属制品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TS Coating Galvanizing / 7

Typical thermal spray applications or Zn, Al, and their alloys

Hundreds of bridges have been thermal sprayed (metallized) over the past 100 years. There are many document cases of >50 years of corrosion protection provided by thermal spray coatings. Zinc and zinc alloys are also sprayed directly onto concrete to protect the steel rebar within.

TS Coating Galvanizing / 13

Navy corrosion applications

The Navy has many documented uses for thermal spray coatings of all types, including corrosion coatings High temperature (>900F/480C) steam valves and associated piping have been protected by thermal sprayed aluminum on Naval ships. It is documented that these coatings lasted longer than 5 years in areas where paint coatings had lasted only months.

Substrate

Material Feedstock

Heat Source

Accelerated Droplet

Or

Coating

TS Coating Galvanizing / 4

What is Thermal Spray?

These coatings are typically mechanically bonded to a grit blasted surface

TS Coating Galvanizing / 6

How thermally sprayed coatings of Zn and Al, combat corrosion

For atmospheric, buried, and marine environment corrosion protection, Zn (TSZ), Al (TSA), and their alloys have proven that they provide long term corrosion protection and outperform most all other methods. Anodic (TSZ/TSA) metal coatings applied to steel cathodes (more noble than Zn or Al), are referred to as cathodic or sacrificial protection coating systems.

These thermal spray coatings provide corrosion protection by excluding the environment (or electrolyte) and acting as a barrier coating (like paints, polymers, and epoxies), but unlike typical barrier coatings they also provide sacrificial anodic protection.

TS Coating Galvanizing / 10

Petrochemical applications

TS Coating Galvanizing / 11

Petrochemical applications

TS Coating Galvanizing / 12

Petrochemical applications

TS Coating Galvanizing / 3

What is Thermal Spray?

Thermal spray is NOT a welding process Thermal spray coatings are a melted, or softened ceramic, metallic, or polymer materials are transported by a gas stream to a properly prepared substrate

Metals that feed into the thermal spray gun are the actual coatings. There are no solvents or VOC's.

The coatings are similar to the metals being sprayed, however there are some important differences There are metal oxide stringers and porosity in the coatings Metal particles in the coating create a layered effect within the coating structure Due to the rapid cooling of the metal particles as they adhere to the substrates, thermal sprayed coatings have unique crystalline structures not normally found in wrought metals

1. 2.

3.Biblioteka Almost any material can be thermal sprayed onto almost any substrate

TS Coating Galvanizing / 5

What is Thermal Spray?

Thermal spray, especially with soft metals sprayed with the combustion wire equipment, is a relatively cold process. Substrate temperatures seldom reach >200F/95C.

TS Coating Galvanizing / 2

Information

A brief introduction to thermal sprayed coatings are of Zn (TSZ), Al (TSA), and their alloys (85/15 Zn/Al), and how they provide long term corrosion protection Some examples of where are these coatings are used and how they have performed A brief introduction to galvanizing and its comparison to thermal spray coatings An overview of the most popular types of equipment that apply these coatings Question & answer session

TSA coatings are also specified as a solution to stress corrosion cracking (SCC) of austenitic stainless steel. Offshore oil rigs operating in severe conditions rely on thermal spray aluminum for corrosion protection. >20 service life with no maintenance has been documented. These coating systems meet specifications from organizations such as NACE, SSPC, AWS, US Navy, US Army Corps of Engineers, and many others.

TS Coating Galvanizing / 8

Typical thermal spray applications for Zn, Al, and their alloys

TS Coating Galvanizing / 9

Typical thermal spray applications for Zn, Al, and their alloys Carbon steel equipment (petrochemical facilities, power generation, Naval ships, etc.) are coated with TSA, TSZ, and 85/15.

Petrochemical users expect TSA coatings to provide >20 years with no maintenance or corrosion inspections.