(完整word版)多孔材料

多孔材料概述

多孔材料概述简介多孔材料是一种具有特殊结构的材料,其中包含许多微小的孔隙。

这些孔隙可以是以规则或不规则排列,大小和分布也各不相同。

多孔材料因其独特的性质和广泛的应用而备受关注。

本文将对多孔材料进行全面、详细、完整且深入地探讨。

多孔材料的分类根据孔隙大小,多孔材料可分为微孔材料和介孔材料。

微孔材料的孔隙尺寸通常在2纳米至50纳米之间,而介孔材料的孔隙尺寸可以达到50纳米至500纳米。

根据孔隙结构的形状和类型,多孔材料又可以分为连通孔、非连通孔、开放孔和闭合孔等。

多孔材料的制备方法制备多孔材料的方法多种多样。

下面列举几种常见的制备方法:模板法模板法是一种常用的多孔材料制备方法。

它使用具有孔隙结构的模板材料作为模板,在模板材料上沉积或浸渍其他材料,并经过烧结或溶解来得到多孔材料。

溶胶凝胶法溶胶凝胶法通过溶胶的凝胶化过程制备多孔材料。

首先,将溶胶中的固态颗粒进行分散,并形成胶体溶胶。

然后通过共聚或凝胶化反应使溶胶颗粒连接成网状结构,并形成凝胶。

最后,通过干燥和热处理去除模板剂和获得多孔材料。

碳化法碳化法是一种制备碳基多孔材料的方法。

通常使用金属有机化合物或聚合物作为碳源,在高温下进行热解或碳化反应。

这种方法可以在制备过程中控制孔隙大小和分布,并且可以通过后续处理改变材料的表面性质。

多孔材料的性质与应用多孔材料具有许多独特的性质,这些性质使其在各种领域有着广泛的应用。

下面介绍几个常见的应用领域:吸附材料由于多孔材料具有大量的表面积和高度发达的孔隙结构,因此它们在吸附材料领域具有重要的应用。

多孔材料可以用于气体分离、水处理、催化剂载体等方面。

储能材料多孔材料可以用于制备电池、超级电容器和储氢材料等储能器件。

由于多孔材料具有较高的比表面积和孔隙结构,这些材料具有较高的储能性能和快速的离子传递速度。

隔热材料多孔材料中的孔隙可以减少热传导,因此多孔材料常被用作隔热材料。

这些材料常用于建筑、航空航天和能源行业,以减少能量损失和提高系统效率。

多孔材料

多孔金属的制备

从20世纪初人类开始用粉末冶金方法制备多孔

金属材料算起,多孔金属的制造史已近百年。 所得产品的孔率从原来的百分之十几、二十几 到现在的可达98%以上的高孔率。

目前,已有很多制备多孔金属的工艺方法,其

多孔材料的类型

多孔材料的相对孔隙含量(即孔率,又称孔隙率

或孔隙度)是变化的。 根据孔径尺寸在2nm以下的称为微孔,2nm-50nm为 介孔,而在 50nm 以上的称为大孔。也可根据材料 分为多孔金属、多孔陶瓷、多孔塑料等。 另外根据孔率大小也可分为中低孔率材料和高孔 率材料,前者多为封闭型,后者则会呈现三种类 型:蜂窝材料、开孔泡沫材料、闭孔泡沫材料。

Ⅰ、二维蜂窝材料 Ⅱ、三维开孔泡沫材料 Ⅲ、三维闭孔泡沫材料

多孔材料的基本参量表征

多孔材料是由固相和通过固相形成的孔隙所组成

的复合体,它区别于普通密实固体材料的最显著 特点是具有有用的孔隙。

多孔材料最基本的参量是直接表征其孔隙性状的

指标,如孔率 、孔径、比表面积等。另外多孔 材料的性能也在很大程度上依赖于孔隙形貌、孔 隙尺寸及其分布。

总的来说,目前汽车工业中用量最大的多孔金属材料

在航天、建筑业、铁道业、造船业等领域的应

用也都是利用多孔金属的以上种种优点;

除了上述工程应用外,多孔金属材料还有另外

一些用途,如以金、银为基体的泡沫金属具有 美丽的外观,可考虑作为潜在的新型轻质珠宝 饰物;泡沫铝用来制造奇特的家具、时钟和灯 具等。

X p0 p

XMC

X M Cp0

流体透过法

透过法是通过测量流体透过多孔体的阻力来测算比

表面积的一种方法,其中用的较多的是气体。

在层流条件下,将多孔材料中的孔道视为毛细管通

(完整word版)透水混凝土施工工艺--最全讲解

透水混凝土又称多孔混凝土,无砂混凝土,透水地坪。

是由骨料、水泥、增强剂、和水拌制而成的一种多孔轻质混凝土,它不含细骨料。

透水混凝土由粗骨料表面包覆一薄层水泥浆相互粘结而形成孔穴均匀分布的蜂窝状结构,故具有透气、透水和重量轻的特点。

一、透水砼的概念透水砼是多孔砼的一种,常用的透水砼按照组成材料分,有水泥透水砼、沥青透水砼等。

透水性混凝土按照外观效果分为普通透水混凝土、彩色透水混凝土和露骨料透水混凝土路面等。

同时还可按功能分为普通透水混凝土路面、景观透水混凝土路面和承载透水混凝土等。

透水混凝土是由一系列相连通的孔隙和实体混凝土部分骨架组成的具有透水性的多孔结构的混凝土,在施工中主要靠包裹在骨料表面的胶结材料浆体硬化后,骨料颗粒胶结在一起,达到混凝土设计强度的一种专用混凝土的施工方法。

二、组织结构以项目负责人为主的一套施工班组,计划投入技术工人10名,辅助工种人员25名,管理班组现场施工技术人员1名,质量检查员1名,安全员1名,机修工、电工各1名,整个班组39名,满足现场施工人员的需求。

三、施工前准备透水混凝土施工前的准备工作:是指透水混凝土施工前道工序完成,已通过验收,符合透水混凝土施工的前期准备工作。

这项工作准备可分为下列工序:1、施工现场已达到“三通一平”,即路通、水通、电通、场地平整。

施工场地符合原料堆放条件,设备安装已经完成,多种施工机械进场满足施工要求。

2、底层、基层施工已经达到设计标高,多项地埋管线已经预埋结束,基层已经碾压结束,平整。

(施工面准备完毕,符合施工条件)3、施工人员组成进场,满足施工的人员需求。

4、材料进场,通过检验合格,符合施工条件。

四、施工机械根据该项目工程量拟投入机器设备如下:1、SJ350滚筒式搅拌机1台(或500搅拌机);2、铲车1台;3、机动三轮运输车2台;4、磨光机4台;5、切缝机1台;6、平板振动夯2台;7、无气喷气机2台;8、其他手动工具若干。

五、材料投入1、水泥根据混凝土设计强度要求宜用42.5#普通硅酸盐水泥。

(完整word版)多孔材料(综述)

多孔陶瓷材料的制备及其应用丁正平摘要:多孔材料由于其孔结构所具有的性能,在工业和社会生产中作用显著,本文第一章简述了多孔材料的分类、与传统材料的差别、制备的一般方法、评价体系以及应用。

多孔材料主要分为两大类多孔陶瓷和多孔金属材料。

多孔陶瓷由于既具有陶瓷的一般性质又具有独特的多孔结构,因而既具有一般陶瓷的性质,比如:耐热性能、稳定的化学性能、一定的强度;同时具有孔结构的渗透性能、吸声性能等等,因而在很多方面具有应用。

本文综述了多孔陶瓷的几种制备方法、性能表征、以及几个方面的应用。

关键词:多孔陶瓷制备应用目录1.多孔材料 (1)1.1多孔材料的概念 (1)1.2多孔材料的分类 (1)1.3多孔材料的性能特点 (2)1.4一般多孔材料的制备方法 (3)1.5成品的评价系统 (3)1.6多孔材料的应用 (3)2.多孔陶瓷 (4)2.1概述 (4)2.2性能特点 (4)2.3多孔陶瓷制备方法 (4)2.4性能及表征 (10)2.5 多孔陶瓷的应用 (14)2.6 前景与展望 (16)参考文献 (18)1多孔材料1.1 多孔材料的概念多孔材料是一种由相互贯通或封闭的孔洞构成网络结构的材料,孔洞的边界或表面由支柱或平板构成。

这些支柱或者平板通常被称为固定相,起到支撑整个材料的作用,材料的力学性能主要取决于固定相的性能,孔洞中填充的物质称之为流动相,根据填充物物理状态的不同,又可以细分为气相和液相,气相的较为常见,整个多孔材料就是由固定向和流动相组成。

典型的孔结构有:一种是由大量多边形孔在平面上聚集形成的二维结构;由于其形状类似于蜂房的六边形结构而被称为“蜂窝”材料;更为普遍的是由大量多面体形状的孔洞在空间聚集形成的三维结构, 通常称之为“泡沫”材料。

根据功能材料的要求,多孔材料的具备以下两个要素:一是材料中必须包含大量的空隙;二是材料必须被用来满足某种或者某些设计要求已达到所期待的某种性能指标,多孔材料中的空隙相识设计者和使用者所希望得到的功能相,为材料的性能提供优化作用[1]。

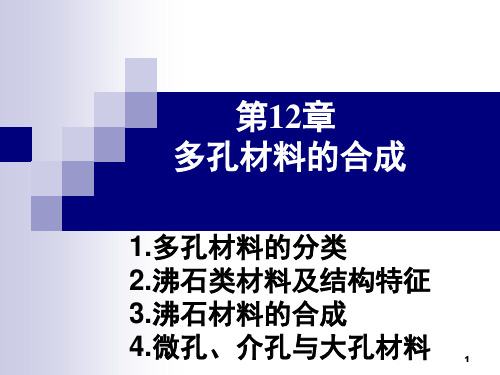

第12章多孔材料

常见的多孔材料

非晶多孔材料: 非晶多孔材料: 硅胶,氧化铝胶,色谱固定相; 粘土,活性炭等,吸附剂; 结晶多孔材料: 结晶多孔材料: 沸石,氧化硅,MOFs, COFs等,多相催化 剂载体。

3

2. 沸石类材料及结构

特征

4

分子筛可筛分不同大小分子 普通筛子 小于筛孔的物质可以过筛, 小于筛孔的物质可以过筛,大于筛 孔的物质过不去。 孔的物质过不去。 分子筛 小于筛孔的分子进入分子筛后被吸 大于筛孔的分子进不去, 附.大于筛孔的分子进不去,从分 子筛晶粒之间的空隙通过。 子筛晶粒之间的空隙通过。

5

天然沸石的名称多与发现地和发现 者有关 人工合成的沸石常以发现者的工作 单位命名 : 代表Zeolite Socony Mobil 如:ZSM代表 代表

6

国际分子筛学会(IZA)委员会 委员会 国际分子筛学会 根据IUPAC命名原则: 命名原则: 根据 命名原则 给每个确定的骨架结构赋予一个代码, 给每个确定的骨架结构赋予一个代码, 三个英文字母组成) (三个英文字母组成) 例:FAU代表八面沸石 代表八面沸石 相同结构可有不同组成

24

3. 其它类型沸石

EMT的骨架类型是八面沸石 的骨架类型是八面沸石FAU的一个最简 的骨架类型是八面沸石 的一个最简 单的六方类似物。 单的六方类似物。在EMT中,扭曲的β笼层之 中 扭曲的β 间是镜像的关系。 间是镜像的关系。

Viewed along [001]

25

26

γ笼和八角柱笼连接则形成了MER沸石分子筛 笼和八角柱笼连接则形成了 沸石分子筛 γ笼

8

2. 沸石与分子筛的主要性质 组成可调, 组成可调,孔道规则且孔径在多数 分子的尺寸 非常高的表面积和吸附容量 孔道对吸附物有形状选择性 热/化学稳定性 化学稳定性 易再生

多孔材料

铁镍合金、合金钢 不锈钢、超合金、不锈钢

碟状、角状 不规则

球形 球形 球形

100~600 较细、均匀

0.1~10 0.1~5 0.1~10 较细

不锈钢

粒状

还原法

气体还原 碳还原 金属热还原

惰性填料中 等离子体枪 垂直炉

钨、钼、铁、钴、镍 铁、钨 钽、铌、钛、鋯

铁、钴、镍 钽、钨、钼 钛、钼

铁钴合金,钨铼合金 钴镍合金

含油轴承

• 粉末冶金含油是一类孔隙中含浸有润滑油的多孔性合金制 品。当轴旋转时,因轴与含油轴承之间的摩擦使含油轴承 的温度升高和泵吸作用 。润滑油含渗出于含渗出于含油 轴承之内径或外径的摩擦表面,当轴停止转动时。润滑油 又回流于含油轴承内部。 因此,润滑油的消耗量是非常 的小,可在不从外部供给润滑油的情况下,长期运转使用。 非常适合于供油困难与避免润滑油污染的场合。

优点:

1、比滚珠轴承噪音小 2、震动小 3、制品简易 4、少量油汁飞溅损失,可长久无给油运转

5、减少后加工作业及即省材料浪费

6、多孔给油特性,不必特殊的给油设备 7、形状设计自由 8、可得到熔制金属无法制造的数种金属以及金属与非金属 复合体,适于大量生产,价格便宜。

3.2.2自润滑原理

• 轴承是支撑旋转轴的机械元件。可以分为 两大类。轴承的内径面与轴的轴面直接接 合,呈滑动摩擦的称为滑动轴承(sliding bearing);通过滚珠或滚柱支撑轴进行旋 转的称为滚动轴承(rolling bearing)。烧 结含油轴承虽然属于前者,但该类轴承具 有一些特点。

3. 多孔材料

• 粉末冶金多孔材料:又称多孔烧结材料。由 球状或不规则形状的金属或合金粉末经成 型、烧结制成。材料内部孔道纵横交错、 互相贯通,一般有15%~60%的体积孔隙 度 ,孔径1~100微米。透过性能和导热、 导电性能好,耐高温 、低温,抗热震,抗 介质腐蚀。用于制造过滤器、多孔电极 、 灭火装置、防冻装置等。

(完整word版)多孔介质弹性力学

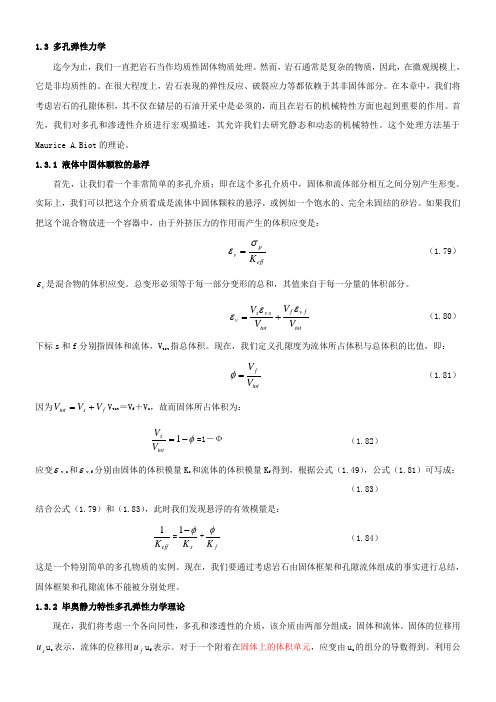

1.3 多孔弹性力学迄今为止,我们一直把岩石当作均质性固体物质处理。

然而,岩石通常是复杂的物质,因此,在微观规模上,它是非均质性的。

在很大程度上,岩石表现的弹性反应、破裂应力等都依赖于其非固体部分。

在本章中,我们将考虑岩石的孔隙体积,其不仅在储层的石油开采中是必须的,而且在岩石的机械特性方面也起到重要的作用。

首先,我们对多孔和渗透性介质进行宏观描述,其允许我们去研究静态和动态的机械特性。

这个处理方法基于Maurice A.Biot 的理论。

1.3.1 液体中固体颗粒的悬浮首先,让我们看一个非常简单的多孔介质;即在这个多孔介质中,固体和流体部分相互之间分别产生形变。

实际上,我们可以把这个介质看成是流体中固体颗粒的悬浮,或例如一个饱水的、完全未固结的砂岩。

如果我们把这个混合物放进一个容器中,由于外挤压力的作用而产生的体积应变是:eff pv K σε= (1.79)v ε是混合物的体积应变。

总变形必须等于每一部分变形的总和,其值来自于每一分量的体积部分。

totf v f tot s v s v V V V V ⋅⋅+=εεε (1.80) 下标s 和f 分别指固体和流体,V tot 指总体积。

现在,我们定义孔隙度为流体所占体积与总体积的比值,即:tot fV V =φ (1.81)因为f s tot V V V +=V tot =V f +V s ,故而固体所占体积为:φ-=1tots V V =1-Ф (1.82) 应变εv,s 和εv,f 分别由固体的体积模量K s 和流体的体积模量K f 得到,根据公式(1.49),公式(1.81)可写成:(1.83)结合公式(1.79)和(1.83),此时我们发现悬浮的有效模量是: eff K 1=s K φ-1+f K φ (1.84)这是一个特别简单的多孔物质的实例。

现在,我们要通过考虑岩石由固体框架和孔隙流体组成的事实进行总结,固体框架和孔隙流体不能被分别处理。

先进粉末材料--多孔材料

仅在初期给油状态下进行运转

• 对于不具有给油装置的轴承在初期给油状态下进行运转的情况,由于在间 隙内润滑油极端不足,空洞很大,此时不仅会发生由于气泡的混入而使润 滑油自身的粘性下降,而且必须以非常薄的油膜面积来支撑载荷。因此, 如果能够在低压侧保持流体润滑的条件下增加油膜压力,摩擦系数随着粘 性的减小及压力的增大而减小,实际的摩擦系数的曲线位于流体润滑的摩 擦系数曲线之下。然而,随着压力的进一步增大,油膜变得非常薄,不能 维持流体润滑状态,摩擦系数就会急剧增大。

多孔材料

3.1 概述 3.2 含油轴承

3.2.1 定义、分类与特点 3.2.2自润滑原理 3.2.3 工艺流程 3.3 过滤器 3.3.1 分类 3.3.2 使用性能 3.3.3制备方法简介

3.1 概述

定义:孔隙度大于15%的材料 孔隙的作用:不是削弱材料的强度等性能

的缺点,而是一种有用的结构。 分类

关于摩擦系数-负荷压力曲线以及温度上升-负荷压力曲线

• 在实际的运转性能评价中,摩 擦系数与温度上升是主要因素, 将它们用负荷压力与速度变化 来表示,就容易判断。但是, 如果考虑流体润滑轴承的负荷 压力、速度与摩擦系数之间的 关系,则必须在润滑油的粘性、 间隙、轴承宽度以及轴径等都 确定的情况下才能表征。首先 讨论润滑油的粘性。

润滑油,并且在运转时由于温升和泵吸的原因,其中的润滑油

会渗出到运转表面,故可用于不另加润滑油的场合。

优点:

1、比滚珠轴承噪音小 2、震动小 3、制品简易 4、少量油汁飞溅损失,可长久无给油运转 5、减少后加工作业及即省材料浪费 6、多孔给油特性,不必特殊的给油设备 7、形状设计自由 8、可得到熔制金属无法制造的数种金属以及金属与非金属

高温高压的过滤与分离——冶金、化工 催化(比表面大)——化工 油类、气体的过滤与净化——航空 发汗冷却——航空、航天 润滑材料

(完整word版)fluent中多孔介质设置问题和算例

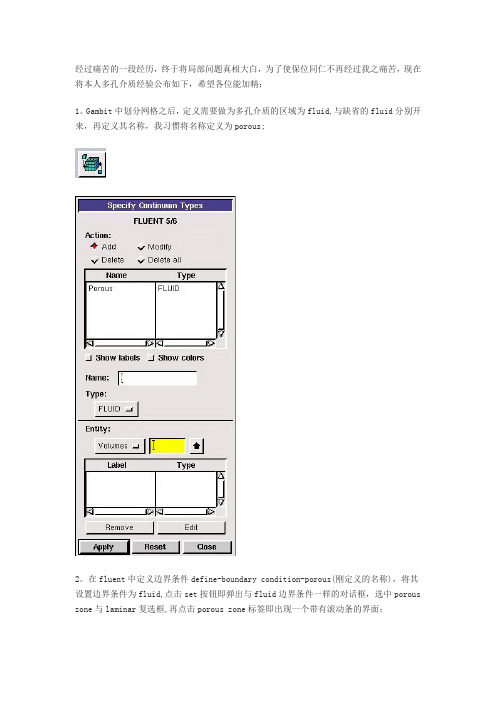

经过痛苦的一段经历,终于将局部问题真相大白,为了使保位同仁不再经过我之痛苦,现在将本人多孔介质经验公布如下,希望各位能加精:1。

Gambit中划分网格之后,定义需要做为多孔介质的区域为fluid,与缺省的fluid分别开来,再定义其名称,我习惯将名称定义为porous;2。

在fluent中定义边界条件define-boundary condition-porous(刚定义的名称),将其设置边界条件为fluid,点击set按钮即弹出与fluid边界条件一样的对话框,选中porous zone与laminar复选框,再点击porous zone标签即出现一个带有滚动条的界面;3。

porous zone设置方法:1)定义矢量:二维定义一个矢量,第二个矢量方向不用定义,是与第一个矢量方向正交的;三维定义二个矢量,第三个矢量方向不用定义,是与第一、二个矢量方向正交的;(如何知道矢量的方向:打开grid图,看看X,Y,Z的方向,如果是X向,矢量为1,0,0,同理Y向为0,1,0,Z向为0,0,1,如果所需要的方向与坐标轴正向相反,则定义矢量为负)圆锥坐标与球坐标请参考fluent帮助。

2)定义粘性阻力1/a与内部阻力C2:请参看本人上一篇博文“终于搞清fluent中多孔粘性阻力与内部阻力的计算方法”,此处不赘述;3)如果了定义粘性阻力1/a与内部阻力C2,就不用定义C1与C0,因为这是两种不同的定义方法,C1与C0只在幂率模型中出现,该处保持默认就行了;4)定义孔隙率porousity,默认值1表示全开放,此值按实验测值填写即可。

完了,其他设置与普通k-e或RSM相同。

总结一下,与君共享!Tutorial 7. Modeling Flow Through Porous MediaIntroductionMany industrial applications involve the modeling of flow through porous media, such as filters, catalyst beds, and packing. This tutorial illustrates how to set up and solve a problem involving gas flow through porous media.The industrial problem solved here involves gas flow through a catalytic converter. Catalytic converters are commonly used to purify emissions from gasoline and diesel engines by converting environmentally hazardous exhaust emissions to acceptable substances.Examples of such emissions include carbon monoxide (CO), nitrogen oxides (NOx), and unburned hydrocarbon fuels. These exhaust gas emissions are forced through a substrate, which is a ceramic structure coated with a metal catalyst such as platinum or palladium.The nature of the exhaust gas flow is a very important factor in determining the performance of the catalytic converter. Of particular importance is the pressure gradient and velocity distribution through the substrate. Hence CFD analysis is used to design efficient catalytic converters: by modeling the exhaust gas flow, the pressure drop and the uniformity of flow through the substrate can be determined. In this tutorial, FLUENT is used to model the flow of nitrogen gas through a catalytic converter geometry, so that the flow field structure may be analyzed.This tutorial demonstrates how to do the following:_ Set up a porous zone for the substrate with appropriate resistances._ Calculate a solution for gas flow through the catalytic converter using the pressure based solver. _ Plot pressure and velocity distribution on specified planes of the geometry._ Determine the pressure drop through the substrate and the degree of non-uniformity of flow through cross sections of the geometry using X-Y plots and numerical reports.Problem DescriptionThe catalytic converter modeled here is shown in Figure 7.1. The nitrogen flows in through the inlet with a uniform velocity of 22.6 m/s, passes through a ceramic monolith substrate with square shaped channels, and then exits through the outlet.While the flow in the inlet and outlet sections is turbulent, the flow through the substrate is laminar and is characterized by inertial and viscous loss coefficients in the flow (X) direction. The substrate is impermeable in other directions, which is modeled using loss coefficients whose values are three orders of magnitude higher than in the X direction.Setup and SolutionStep 1: Grid1. Read the mesh file (catalytic converter.msh).File /Read /Case...2. Check the grid. Grid /CheckFLUENT will perform various checks on the mesh and report the progress in the console. Make sure that the minimum volume reported is a positive number.3. Scale the grid.Grid! Scale...(a) Select mm from the Grid Was Created In drop-down list.(b) Click the Change Length Units button. All dimensions will now be shown in millimeters.(c) Click Scale and close the Scale Grid panel.4. Display the mesh. Display /Grid...(a) Make sure that inlet, outlet, substrate-wall, and wall are selected in the Surfaces selection list.(b) Click Display.(c) Rotate the view and zoom in to get the display shown in Figure 7.2.(d) Close the Grid Display panel.The hex mesh on the geometry contains a total of 34,580 cells.Step 2: Models1. Retain the default solver settings. Define /Models /Solver...2. Select the standard k-ε turbulence model. Define/ Models /Viscous...Step 3: Materials1. Add nitrogen to the list of fluid materials by copying it from the Fluent Database for materials.Define /Materials...(a) Click the Fluent Database... button to open the Fluent Database Materials panel.i. Select nitrogen (n2) from the list of Fluent Fluid Materials.ii. Click Copy to copy the information for nitrogen to your list of fluid materials. iii. Close the Fluent Database Materials panel.(b) Close the Materials panel.Step 4: Boundary Conditions. Define /Boundary Conditions...1. Set the boundary conditions for the fluid (fluid).(a) Select nitrogen from the Material Name drop-down list.(b) Click OK to close the Fluid panel.2. Set the boundary conditions for the substrate (substrate).(a) Select nitrogen from the Material Name drop-down list.(b) Enable the Porous Zone option to activate the porous zone model.(c) Enable the Laminar Zone option to solve the flow in the porous zone without turbulence.(d) Click the Porous Zone tab.i. Make sure that the principal direction vectors are set as shown in Table7.1. Use the scroll bar to access the fields that are not initially visible in the panel.ii. Enter the values in Table 7.2 for the Viscous Resistance and Inertial Resistance. Scroll down to access the fields that are not initially visible in the panel.(e) Click OK to close the Fluid panel.3. Set the velocity and turbulence boundary conditions at the inlet (inlet).(a) Enter 22.6 m/s for the Velocity Magnitude.(b) Select Intensity and Hydraulic Diameter from the Specification Method dropdown list in the Turbulence group box.(c) Retain the default value of 10% for the Turbulent Intensity.(d) Enter 42 mm for the Hydraulic Diameter.(e) Click OK to close the Velocity Inlet panel.4. Set the boundary conditions at the outlet (outlet).(a) Retain the default setting of 0 for Gauge Pressure.(b) Select Intensity and Hydraulic Diameter from the Specification Method dropdown list in the Turbulence group box.(c) Enter 5% for the Backflow Turbulent Intensity.(d) Enter 42 mm for the Backflow Hydraulic Diameter.(e) Click OK to close the Pressure Outlet panel.5. Retain the default boundary conditions for the walls (substrate-wall and wall) and close the Boundary Conditions panel.Step 5: Solution1. Set the solution parameters. Solve /Controls /Solution...(a) Retain the default settings for Under-Relaxation Factors.(b) Select Second Order Upwind from the Momentum drop-down list in the Discretization group box.(c) Click OK to close the Solution Controls panel.2. Enable the plotting of residuals during the calculation. Solve/Monitors /Residual...(a) Enable Plot in the Options group box.(b) Click OK to close the Residual Monitors panel.3. Enable the plotting of the mass flow rate at the outlet.Solve / Monitors /Surface...(a) Set the Surface Monitors to 1.(b) Enable the Plot and Write options for monitor-1, and click the Define... button to open the Define Surface Monitor panel.i. Select Mass Flow Rate from the Report Type drop-down list.ii. Select outlet from the Surfaces selection list.iii. Click OK to close the Define Surface Monitors panel.(c) Click OK to close the Surface Monitors panel.4. Initialize the solution from the inlet. Solve /Initialize /Initialize...(a) Select inlet from the Compute From drop-down list.(b) Click Init and close the Solution Initialization panel.5. Save the case file (catalytic converter.cas). File /Write /Case...6. Run the calculation by requesting 100 iterations. Solve /Iterate...(a) Enter 100 for the Number of Iterations.(b) Click Iterate.The FLUENT calculation will converge in approximately 70 iterations. By this point the mass flow rate monitor has attended out, as seen in Figure 7.3.(c) Close the Iterate panel.7. Save the case and data files (catalytic converter.cas and catalytic converter.dat).File /Write /Case & Data...Note: If you choose a file name that already exists in the current folder, FLUENTwill prompt you for confirmation to overwrite the file.Step 6: Post-processing1. Create a surface passing through the centerline for post-processing purposes.Surface/Iso-Surface...(a) Select Grid... and Y-Coordinate from the Surface of Constant drop-down lists.(b) Click Compute to calculate the Min and Max values.(c) Retain the default value of 0 for the Iso-Values.(d) Enter y=0 for the New Surface Name.(e) Click Create.2. Create cross-sectional surfaces at locations on either side of the substrate, as well as at its center.Surface /Iso-Surface...(a) Select Grid... and X-Coordinate from the Surface of Constant drop-down lists.(b) Click Compute to calculate the Min and Max values.(c) Enter 95 for Iso-Values.(d) Enter x=95 for the New Surface Name.(e) Click Create.(f) In a similar manner, create surfaces named x=130 and x=165 with Iso-Values of 130 and 165, respectively. Close the Iso-Surface panel after all the surfaces have been created.3. Create a line surface for the centerline of the porous media.Surface /Line/Rake...(a) Enter the coordinates of the line under End Points, using the starting coordinate of (95, 0, 0) and an ending coordinate of (165, 0, 0), as shown.(b) Enter porous-cl for the New Surface Name.(c) Click Create to create the surface.(d) Close the Line/Rake Surface panel.4. Display the two wall zones (substrate-wall and wall). Display /Grid...(a) Disable the Edges option.(b) Enable the Faces option.(c) Deselect inlet and outlet in the list under Surfaces, and make sure that only substrate-wall and wall are selected.(d) Click Display and close the Grid Display panel.(e) Rotate the view and zoom so that the display is similar to Figure 7.2.5. Set the lighting for the display. Display /Options...(a) Enable the Lights On option in the Lighting Attributes group box.(b) Retain the default selection of Gourand in the Lighting drop-down list.(c) Click Apply and close the Display Options panel.6. Set the transparency parameter for the wall zones (substrate-wall and wall).Display/Scene...(a) Select substrate-wall and wall in the Names selection list.(b) Click the Display... button under Geometry Attributes to open the Display Properties panel.i. Set the Transparency slider to 70.ii. Click Apply and close the Display Properties panel.(c) Click Apply and then close the Scene Description panel.7. Display velocity vectors on the y=0 surface.Display /Vectors...(a) Enable the Draw Grid option. The Grid Display panel will open.i. Make sure that substrate-wall and wall are selected in the list under Surfaces.ii. Click Display and close the Display Grid panel.(b) Enter 5 for the Scale.(c) Set Skip to 1.(d) Select y=0 from the Surfaces selection list.(e) Click Display and close the Vectors panel.The flow pattern shows that the flow enters the catalytic converter as a jet, with recirculation on either side of the jet. As it passes through the porous substrate, it decelerates and straightens out, and exhibits a more uniform velocity distribution.This allows the metal catalyst present in the substrate to be more effective.Figure 7.4: Velocity Vectors on the y=0 Plane8. Display filled contours of static pressure on the y=0 plane.Display /Contours...(a) Enable the Filled option.(b) Enable the Draw Grid option to open the Display Grid panel.i. Make sure that substrate-wall and wall are selected in the list under Surfaces.ii. Click Display and close the Display Grid panel.(c) Make sure that Pressure... and Static Pressure are selected from the Contours of drop-down lists.(d) Select y=0 from the Surfaces selection list.(e) Click Display and close the Contours panel.Figure 7.5: Contours of the Static Pressure on the y=0 planeThe pressure changes rapidly in the middle section, where the fluid velocity changes as it passes through the porous substrate. The pressure drop can be high, due to the inertial and viscous resistance of the porous media. Determining this pressure drop is a goal of CFD analysis. In the next step, you will learn how to plot the pressure drop along the centerline of the substrate.9. Plot the static pressure across the line surface porous-cl.Plot /XY Plot...(a) Make sure that the Pressure... and Static Pressure are selected from the Y Axis Function drop-down lists.(b) Select porous-cl from the Surfaces selection list.(c) Click Plot and close the Solution XY Plot panel.Figure 7.6: Plot of the Static Pressure on the porous-cl Line SurfaceIn Figure 7.6, the pressure drop across the porous substrate can be seen to be roughly 300 Pa.10. Display filled contours of the velocity in the X direction on the x=95, x=130 and x=165 surfaces.Display /Contours...(a) Disable the Global Range option.(b) Select Velocity... and X Velocity from the Contours of drop-down lists.(c) Select x=130, x=165, and x=95 from the Surfaces selection list, and deselect y=0.(d) Click Display and close the Contours panel.The velocity profile becomes more uniform as the fluid passes through the porous media. The velocity is very high at the center (the area in red) just before the nitrogen enters the substrate and then decreases as it passes through and exits the substrate. The area in green, which corresponds to a moderate velocity, increases in extent.Figure 7.7: Contours of the X Velocity on the x=95, x=130, and x=165 Surfaces11. Use numerical reports to determine the average, minimum, and maximum of the velocity distribution before and after the porous substrate.Report /Surface Integrals...(a) Select Mass-Weighted Average from the Report Type drop-down list.(b) Select Velocity and X Velocity from the Field Variable drop-down lists.(c) Select x=165 and x=95 from the Surfaces selection list.(d) Click Compute.(e) Select Facet Minimum from the Report Type drop-down list and click Compute again.(f) Select Facet Maximum from the Report Type drop-down list and click Compute again.(g) Close the Surface Integrals panel.The numerical report of average, maximum and minimum velocity can be seen in the main FLUENT console, as shown in the following example:The spread between the average, maximum, and minimum values for X velocity gives the degree to which the velocity distribution is non-uniform. You can also use these numbers to calculate the velocity ratio (i.e., the maximum velocity divided by the mean velocity) and the space velocity (i.e., the product of the mean velocity and the substrate length).Custom field functions and UDFs can be also used to calculate more complex measures ofnon-uniformity, such as the standard deviation and the gamma uniformity index.SummaryIn this tutorial, you learned how to set up and solve a problem involving gas flow through porous media in FLUENT. You also learned how to perform appropriate post-processing to investigate the flow field, determine the pressure drop across the porous media and non-uniformity of the velocity distribution as the fluid goes through the porous media.Further ImprovementsThis tutorial guides you through the steps to reach an initial solution. You may be able to obtain a more accurate solution by using an appropriate higher-order discretization scheme and by adapting the grid. Grid adaption can also ensure that the solution is independent of the grid. These steps aredemonstrated in Tutorial 1.。

多孔材料总结分析报告模板

多孔材料总结分析报告模板摘要多孔材料是一种具有孔隙结构的材料,在众多领域中得到了广泛应用。

本文将对多孔材料的基本特性进行总结和分析,并重点探讨其在材料科学、能源存储与转换、生物医学和环境治理等领域的应用。

通过对多孔材料的研究和应用,可以帮助我们更好地理解其优势和局限性,并为未来的材料设计和工程提供思路和启示。

引言多孔材料是一种具有孔隙结构的材料,其特点是具有大量的孔隙和高比表面积。

多孔材料的孔隙结构通常是由纳米或微米级的孔道组成,这使得多孔材料具有比表面积大、质量轻、吸附性能好等优点。

因此,多孔材料在吸附分离、催化反应、能源存储与转换、生物医学和环境治理等领域得到了广泛应用。

多孔材料的基本特性多孔材料的基本特性包括孔隙结构、比表面积和孔隙尺寸分布等。

多孔材料的孔隙结构通常可以分为三种类型:微孔、介孔和大孔。

微孔指孔隙直径小于2纳米的孔道,介孔指孔隙直径在2纳米到50纳米之间的孔道,大孔指孔隙直径大于50纳米的孔道。

多孔材料的比表面积是指单位质量或单位体积的材料所拥有的表面积。

多孔材料的比表面积通常较大,因此具有较高的吸附性能和催化活性。

多孔材料的孔隙尺寸分布可以影响其物理性质和化学性能,因此对多孔材料的孔隙尺寸分布进行调控是合理设计和制备多孔材料的重要方向。

多孔材料在材料科学中的应用多孔材料在材料科学中的应用主要涉及吸附分离、催化反应和传感器等领域。

由于多孔材料具有大比表面积和高吸附性能,因此可以用于吸附分离过程中的分子筛、离子交换剂和吸附剂等。

此外,多孔材料还可以作为催化剂的载体,提高催化反应的效率和选择性。

最近,多孔材料在传感器领域也得到了广泛关注,通过调控多孔材料的孔隙结构和表面性质,可以实现对特定物质的高灵敏检测。

多孔材料在能源存储与转换中的应用多孔材料在能源存储与转换中的应用主要包括电池、超级电容器和储氢材料等。

多孔材料的孔隙结构可以提高电极的比表面积,从而增加电荷的存储容量和转换效率。

第十一章多孔材料

一般说来,材料的孔径小,则气体的渗透性差而选择 透过性好;材料的孔径大,则气体的渗透性好而选择透过 性差。介孔材料两方面性能都好,因而受到广泛重视。

O

Si

O

O

O

SiO44- (单聚正硅酸根 )

从 O - Si 连 线投影, 得到平面 图形,中心是 Si 和一个 O 的重叠, 则单聚正硅酸根可表示如右图:

焦硅酸根 Si2O76二聚硅酸根

硅氧四面体共用两个顶点,可连接成长链 :

通式 [ Si n O 3n + 1 ] ( 2n + 2 ) 这种链状硅酸根之间,通过阳离子相互结合成束,即 成纤维状硅酸盐,如石棉。

石棉

硅氧四面体共用两 个顶点,形成环状阴 离子结构 :如绿柱石 Be3Al2(SiO3)6

SiO44- 共三个顶点相联,可形成片状(层状)结构,层 与层之间通过阳离子约束,得片层状硅酸盐。

如云母 KMg3 ( OH )2 Si3 AlO10

金云母

SiO44- 共用四个顶点,结成三维网络状结构,如沸石类。 沸石有微孔,有笼,有吸附性。孔道规格均一。

b) 分子筛转化机理

沸石的生成涉及硅酸根与铝酸根的缩聚反应;溶胶的 形成、结构和转变,凝胶的生成和结构;沸石的成核,沸 石的晶体生长以及硅酸根的聚合态和结构;硅铝酸根的结 构,亚稳相的性质和转变等。

ⅰ)、固相转变机理

固相转变机理也称为固相机理,由D. W. Breck和E. M. Flanigen在对硅酸盐化学分析和电镜研究的基础上提出来 的。他们发现,沸石晶化过程总是伴随着无定形凝胶固相 的形成,而初始凝胶的组成总是和最终沸石产物的组成相 似。

(整理)多孔材料化学自学材料-

(整理)多孔材料化学自学材料-多孔材料化学引言什么是材料?材料是可以用来制造有用的构件、器件或物品的物质。

――师昌绪主编:《材料大辞典》p.58材料是“具有一定性能的物质, 可以用来制成一些机器、器件、结构和产品”美国科学院、美国工程院联合编写《材料:人类的需求》综合起来较好的定义:材料是人类社会能够接受的、经济地制造有用器件的物质材料的分类按材料的组成分类金属材料钢铁材料、非铁材料、合金有机高分子材料天然的、合成的无机非金属材料陶器、瓷器、水泥、玻璃、耐火材料、新型陶瓷复合材料按材料的用途分类结构材料:支撑件、连接件、传动件、紧固件等功能材料:磁性材料、电子材料、信息记录材料、光学材料、敏感材料、能源材料、生物医学材料等结构材料与功能材料的划分并不严格按材料内部原子排列情况分类晶态材料非晶态材料液态材料气态材料从材料尺度角度分类三维材料块体材料二维材料薄膜、涂层等(金刚石薄膜、高温超导薄膜、半导体薄膜、耐磨涂层)一维材料纤维、晶须等 (光导纤维、高强纤维)零维材料粉体新材料的发展方向高性能化、高功能化、高智能化复合化极限化仿生化环境友好化定义:材料化学是材料科学的一个重要组成部分,在化学学科中通常也称为“固体化学”。

材料化学介绍的是从化学角度来进行材料科学研究所需要的基本知识。

研究内容材料中原子、离子或分子的排列方式、不同组成间的化学反应等材料制备工艺过程中的化学问题材料的化学性质以及其他各类性质中的化学因素材料的化学效能如何材料的四要素成份/结构、制备/合成、性能和使用效能及其关系第一章绪论1.1 什么是多孔化合物(多孔物质,多孔材料)?多孔化合物与以多孔化合物为主体的多孔材料,它们的共同特点是具有规则而均匀的孔道结构:孔道的大小、形状;孔道的维数、孔道的走向、孔壁的组成与性质。

孔道的大小尺寸是多孔结构中最重要的的特征。

根据国际纯粹和应用化学联合会(IUPAC)的定义,多孔材料(porous material)可按孔径大小分为三类:小于2纳米为微孔(micropore); 2~50纳米为介孔(mesopore),意思是介于微孔和大孔之间;大于50纳米为大孔(macropore)。

第八章 多孔材料

•

磷酸铝( 作为类沸石材料, 磷酸铝(AlPO-n)作为类沸石材料, 作为类沸石材料 是另一类分子筛。它们的骨架是由AlO4 是另一类分子筛。它们的骨架是由 四面体和PO 四面体连接而成。 四面体和 4四面体连接而成。从概念 上讲, 上讲,认为中性的磷酸铝骨架是作为中 性的纯硅分子筛中两个Si被一个 被一个Al和一 性的纯硅分子筛中两个 被一个 和一 所取代。 个P所取代。而且磷酸铝骨架 或P能被 所取代 而且磷酸铝骨架Al或 能被 其它元素所取代生成MeAPO-n或SAPO其它元素所取代生成 或 n分子筛。 分子筛。 分子筛

沸石分子筛的性质

比表面积大:300-600 m2/g •强吸附性能,且具有选择性吸附气体能力 •实例:全硅分子筛:亲油,不吸附水 硅铝分子筛:亲水 •应用:消除环境污染如苯、CO等 香烟过滤嘴:高科技---国家烟草局

沸石分子筛的性质

均一孔径:强烈筛分能力 •筛分氧气与氮气:重要应用项目 •分子筛膜:水与氢气;氢气与烃 燃料电池重要课题 •气体分离

固体酸性催化剂:最大应用,广泛地应 用在石油加工中 Exxon, Mobil, Shell,… GNP的很大 比重 •制备方法:NaZ→NH4Z → HZ •国民经济发展的核心技术 ---50年代经济制裁的重要内容之一

微孔分子筛的晶粒控制合成

大单晶: 微反应器和微器件、结构解析 纳米晶体 优异功能、纳米特殊性质 分子筛纤维、膜 体化 分子筛膜:气体分离:催化分离一

• (2)成核 成核分初次成核和二次成核。初次 成核发生在无晶体的体系中,是纯粹的 液相机理。二次成核需要晶体的存在来 催化成核步骤,从晶种的表面掉下来的 细微粉末作为晶化的核。流体经过晶体 表面时,能吹扫下极小的准晶体的实体, 这些极小的实体可以变成晶化的核。陈 化和有选择性的晶化等也能影响成核。 凝胶溶解和成核常常发生在无定形凝胶 固体和溶液的边界。

多孔材料的合成与应用

多孔材料的合成与应用多孔材料是指通过特殊合成方法制备出的具有较大的孔隙结构的材料。

这种材料在吸附、分离、催化等方面有广泛的应用前景。

本文将介绍几种常见的多孔材料及其合成方法、性质以及各自的应用。

一、金属有机骨架材料(MOFs)金属有机骨架材料(MOFs)是一种具有高度可调性的多孔材料。

其基本单元是由有机配体和金属离子组成的骨架结构。

这些骨架结构可以有效地控制气体吸附、分离、催化等方面的性质。

MOFs的合成方法种类繁多,包括溶液热合成、溶剂热合成、水热合成、溶剂挥发法等。

MOFs的应用包括:气体储存、气体分离、催化反应、传感器等。

二、介孔材料介孔材料是一种具有孔径在2~50纳米之间的多孔材料。

介孔材料的合成方法主要包括溶胶-凝胶法、后期合成法、硬模板法等。

介孔材料具有大的比表面积、优良的吸附性能和容易控制孔径等特点,因此被广泛应用于吸附、分离、催化等领域。

其中,介孔硅材料是目前应用最广泛的一种介孔材料。

三、纳米孔材料纳米孔材料的孔径在1~10纳米之间,表面积比介孔材料还要大。

纳米孔材料合成方法包括:电化学法、化学水解法、热解法等。

纳米孔材料具有很高的选择性和灵敏度,因此在催化、生物学、纳米电子学和光电子学等方面的应用被广泛研究。

典型的纳米孔材料有介孔金属硅酸盐、纳米碳管和纳米孔材料等。

四、纳米多孔材料纳米多孔材料是一种应用广泛的多孔材料。

它具有较小的粒径(通常在10~100纳米之间)和高度分化的孔道结构。

纳米多孔材料的合成方法包括:溶剂热法、水热合成、后期合成法等。

纳米多孔材料的应用包括:催化、传感器、药物传递、吸附等。

五、多孔材料在环境领域的应用多孔材料在环境领域有着广泛的应用前景。

如:纳米孔材料可用于水污染物的吸附和去除;介孔材料可用于气体催化处理等。

MOFs、纳米孔材料和纳米多孔材料等均可用于环境污染控制、温室气体捕获、水处理、污泥处理等领域。

六、结论多孔材料因其独特的孔道结构和优异的性质,成为当今材料科学研究的前沿领域。

多孔材料总结

多孔材料总结简介多孔材料是指具有较多孔隙结构的材料,通常由孔隙和固体相组成。

这种特殊的结构使得多孔材料在许多领域具有广泛的应用。

本文将对多孔材料及其相关应用进行概述。

多孔材料的分类根据孔隙尺寸和形状,多孔材料可以分为不同的类别。

最常见的分类方法是根据孔隙尺寸进行分类,可以分为微孔材料、介孔材料和宏孔材料。

1.微孔材料:孔隙尺寸小于2纳米的材料被称为微孔材料。

这种材料通常具有高比表面积和较小的孔隙体积。

2.介孔材料:孔隙尺寸在2纳米到50纳米之间的材料被称为介孔材料。

这种材料具有中等的比表面积和孔隙体积。

3.宏孔材料:孔隙尺寸大于50纳米的材料被称为宏孔材料。

这种材料通常具有较低的比表面积和大的孔隙体积。

多孔材料的制备方法多孔材料的制备方法多种多样,可以根据材料的特性和所需的孔隙结构选择合适的方法。

1.模板法:使用模板或模具来制备多孔材料的方法。

常见的模板材料有硬质模板(如聚合物颗粒)、软模板(如乳液)、生物模板(如细胞)等。

2.溶胶凝胶法:将溶胶物质溶解在溶剂中,然后通过凝胶化过程形成多孔材料。

这种方法可以控制多孔材料的孔隙结构和形状。

3.气相沉积法:通过化学反应,在气相条件下使气体或气态物质转化为固态材料。

这种方法可以制备出具有高比表面积和均匀孔隙结构的多孔材料。

4.喷雾干燥法:将溶液或浆料喷雾成微小液滴,并通过干燥过程形成多孔材料。

这种方法可以制备出颗粒状的多孔材料。

多孔材料的应用领域由于其独特的结构和特性,多孔材料在以下领域具有广泛的应用。

1.催化剂:多孔材料可以作为催化剂的载体,提供更大的表面积和更多的反应活性位点,从而提高催化反应的效率。

2.吸附剂:多孔材料具有较大的孔隙体积和表面积,可以用于气体和液体的吸附分离,如吸附剂在空气净化、水处理和石油提纯中的应用。

3.药物传递:多孔材料可以作为药物的载体,控制药物的释放速率和释放位置,从而提高药物治疗效果。

4.隔热材料:多孔材料具有较低的热传导性能,可以用作隔热材料,如建筑隔热材料和高温绝缘材料等。

(完整word版)多孔材料

无机新材料多孔材料学院:环境与化学工程学院班级:应用化学01班姓名:乔梦茹学号:41004010120多孔材料应用化学01班乔梦茹41004010120摘要:多孔材料可分为金属和非金属两大类,也可细分为多孔陶瓷材料、高分子多孔材料和多孔金属材料3 种不同的类型。

多孔金属材料又称为泡沫金属,作为结构材料,它具有密度小、孔隙率高、比表面积大等特点;作为功能材料,它具有多孔、减振、阻尼、吸音、隔音、散热、吸收冲击能、电磁屏蔽等多种性能。

而且,多孔金属材料往往兼有结构材料和功能材料的双重作用,是一类性能优异的多用途材料。

关键词:多孔材料微孔材料制备应用近年来,多孔金属材料已经在冶金、石油、化工、纺织、医药、酿造等国民经济部门以及国防军事等部门得到了广泛的应用。

在材料科学研究中,永不改变的话题是探索新材料。

人们注意到许多天然材料因其多孔的结构而具备优良的性能,因此,人们发展出了各种人造多孔材料。

作为材料科学研究中较年轻的一员,多孔材料迅速成为近年来国际科学界关注的热点之一。

1、多孔材料的分类多孔材料的重要特征是孔的种类和属性,具体包括孔道与窗口的大小尺寸和形状、孔道维数、孔道走向、孔壁组成等性质,可以按照不同标准来划分多孔材料的类型。

国际纯粹和应用化学协会(IUPAC)以孔径尺寸为标准将多孔材料定义为三类:微孔材料、介孔材料、大孔材料。

此外,多级孔材料(微孔-介孔、微孔-大孔、介孔-大孔)成为多孔材料研究的又一热点领域,是新一代材料的代表。

1、微孔材料:微孔材料按照其结构和组成的特点可以分为沸石分子筛,类分子筛空旷骨架材料以及金属-有机骨架化合物(MOF)。

a)沸石分子筛天然沸石是一类天然硅铝酸盐矿物,并且在灼烧时会产生气泡膨胀的类似沸腾的现象,因此将其定义为沸石。

二十世纪四十年代,以Barrer R.M.为首的沸石化学家成功模仿天然沸石的生成环境,在水热条件下加热碱和硅酸盐的水溶液,合成出来首批低硅铝比的沸石分子筛。

第六章 多孔材料的合成

介孔材料生成机理

介孔材料合成与传统的液晶学和生命科 学相似 介孔材料合成的表面活性剂通常有一个 或多个极性头和一个长尾巴,而液晶材 料在长尾巴上需要特殊的基团 Mobil最早提出液晶模板机理:表面活性 剂生成液晶作为MCM-41结构的模板剂 表面活性剂的液晶相何时形成说法不一

有机与无机之间的相互作用

在介孔材料合成中,有机与无机之间的 相互作用是关键,如电荷匹配 调整表面活性剂头的化学性质适应无机 组分,如pH值

合成规律

决定介孔材料晶相的因素:浓度、温度、 表面活性剂的分子堆积参数 表面活性剂的分子堆积参数g可以预测和解 g 释产物的结构

V g= a0 l

V是表面活性剂分子的整个体积 a0是表面活性剂头有效面积 l为表面活性剂长链的长度

第六节 多孔Leabharlann 料的应用吸附剂 催化剂 离子交换剂

第六章 多孔材料的合成

第一节 多孔材料的分类

根据国际纯粹和应用化学会(IUPAC)规定,多孔 材料如吸附物和多孔膜根据相应孔径划分如下: 孔径尺寸大于50nm称为宏孔(macroporous); 孔径尺寸在2-50nm称为介孔或中孔 (mesoporous); 孔径尺寸小于2nm称为微孔(microporous)。

g <1/3 1/3~1/2 1/2~2/3 立方相 三维六方相 二维六方相 MCM-41 MCM-48

立方相

二次合成

增加孔壁厚度或局部有序,提高稳定性 重结晶使介孔材料相完美 内外表面装载功能基团

介孔和大孔的孔径控制

2~5nm,不同链长的表面活性剂作为模板剂 2~7nm,高温合成 4~7nm,二次合成 4~10nm,带电表面活性剂和中性有机物 2~30nm,聚合物作为模板剂 >50nm,乳浊液作为模板剂 >150nm,胶体颗粒晶化

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无机新材料多孔材料学院:环境与化学工程学院班级:应用化学01班姓名:乔梦茹学号:41004010120多孔材料应用化学01班乔梦茹41004010120摘要:多孔材料可分为金属和非金属两大类,也可细分为多孔陶瓷材料、高分子多孔材料和多孔金属材料3 种不同的类型。

多孔金属材料又称为泡沫金属,作为结构材料,它具有密度小、孔隙率高、比表面积大等特点;作为功能材料,它具有多孔、减振、阻尼、吸音、隔音、散热、吸收冲击能、电磁屏蔽等多种性能。

而且,多孔金属材料往往兼有结构材料和功能材料的双重作用,是一类性能优异的多用途材料。

关键词:多孔材料微孔材料制备应用近年来 ,多孔金属材料已经在冶金、石油、化工、纺织、医药、酿造等国民经济部门以及国防军事等部门得到了广泛的应用。

在材料科学研究中,永不改变的话题是探索新材料。

人们注意到许多天然材料因其多孔的结构而具备优良的性能,因此,人们发展出了各种人造多孔材料。

作为材料科学研究中较年轻的一员,多孔材料迅速成为近年来国际科学界关注的热点之一。

1、多孔材料的分类多孔材料的重要特征是孔的种类和属性,具体包括孔道与窗口的大小尺寸和形状、孔道维数、孔道走向、孔壁组成等性质,可以按照不同标准来划分多孔材料的类型。

国际纯粹和应用化学协会(IUPAC)以孔径尺寸为标准将多孔材料定义为三类:微孔材料、介孔材料、大孔材料。

此外,多级孔材料(微孔-介孔、微孔-大孔、介孔-大孔)成为多孔材料研究的又一热点领域,是新一代材料的代表。

1、微孔材料:微孔材料按照其结构和组成的特点可以分为沸石分子筛,类分子筛空旷骨架材料以及金属-有机骨架化合物(MOF)。

a)沸石分子筛天然沸石是一类天然硅铝酸盐矿物,并且在灼烧时会产生气泡膨胀的类似沸腾的现象,因此将其定义为沸石。

二十世纪四十年代,以Barrer R.M.为首的沸石化学家成功模仿天然沸石的生成环境,在水热条件下加热碱和硅酸盐的水溶液,合成出来首批低硅铝比的沸石分子筛。

此后,大批科研工作者采用高温水热合成技术对新型沸石分子筛进行了大规模,系统地挖掘。

随着工业化的日渐成熟和不断发展,沸石分子筛的应用领域越来越广,尤其在石油加工和石化工业中地位显著。

虽然许多种天然沸石被勘探出来,但是为了满足工业上大规模的需求,人工沸石分子筛的合成显得尤其重要。

b)类分子筛空旷骨架材料1982年磷酸铝分子筛被发现,类分子筛空旷骨架化合物出现,极大丰富了微孔晶体材料的组成化学和结构化学。

空旷骨架微孔材料化合物的结构类型迅速增加起来,骨架元素种类丰富,已经涉及到元素周期表上大部分主族元素和过渡金属元素。

到目前为止,已有几百种类分子筛空旷骨架类型被报道,骨架元素组成丰富,主要有磷酸铝系列、磷酸盐系列、亚磷酸盐系列、硼酸盐系列、氧化锗或硅锗系列等。

近几年,类分子筛空旷骨架材料的合成发展很快,从最初的水热合成法,发展到溶剂热合成法、离子液热法、微波法等等。

但是,由于这类化合物的孔道通常被模板剂分子所占据,模板剂除去又极易引起骨架结构破坏,不能成为自由孔道,所以从严格意义上讲它们不属于微孔化合物,想要达到实际应用还有一段距离。

c)金属-有机骨架化合物(MOF)近几年来,微孔材料的范畴被扩展到配位聚合物,称为是金属-有机骨架化合物,它们通常指有机配体与金属离子经自组装形成具有周期性网络结构的金属-有机骨架晶体材料。

金属-有机骨架化合物作为一种新型功能性晶体材料不仅具有丰富的空间拓扑结构,而且在气体存储和分离、光、电、磁、手性拆分以及催化方面都拥有巨大的应用前景。

这类材料结构通常非常空旷,这使它们在气体存储方面获得巨大优势,但一般情况下结构的空穴被大量有机溶剂分子所占据支撑,相对于分子筛材料非常不稳定。

2、介孔材料:1992年,美国Mobil公司报道了首例有序介孔二氧化硅M41s系列材料的合成,开启了介孔材料研究的大门,被认为是分子筛发展史上又一新的里程碑。

随后,通过调节表面活性剂的浓度,他们又得到了不同结构的有序介孔二氧化硅材料,除了二维p6mm六方结构的MCM-41,还有Ia3d立方结构的MCM-48和层状介孔材料MCM-50,构成MCM系列介孔分子筛。

介孔分子筛的诱人之处在于它具有许多优良特性:高比表面、高孔容;基于纳米尺度上高度有序的孔道、孔径单一分布,并且孔径尺寸可以在很宽范围内调节;具有不同的孔道形状、结构、孔壁组成;在催化、吸附、生物等方面有广泛应用前景。

3、大孔材料:在发现了微孔和介孔材料之后,基于对多层次结构的更高追求,人们开始探索更大孔的材料的合成。

当孔径增大到一定尺寸时,会出现许多独特的性质,比如当孔径达到光波长范围内,有序的大孔材料会出现意想不到的光学性质;在孔径可以调控的情况下,可以作为催化剂载体或药物载体,尤其是多级结构(介孔-大孔、微孔-大孔)有利于物质的扩散和传输。

受仿生材料为模板的合成技术的启示,研究者们采用单分散胶体颗粒(如聚乙烯小球、SiO2微球、碳微球)作为超大模板,通过纳米级铸造合成法,合成出不同尺寸分布的均一有序的大孔材料。

可见,大孔材料在实践工业生产中有很好的应用前景。

2、多孔材料的制备:从20 世纪中叶开始,世界各国竞相投入到多孔金属材料的研究与开发之中,并相继提出了各种不同的制备工艺。

多孔金属材料作为多孔材料的重要组成部分,在材料学领域具有不可取代的地位。

根据制备过程中金属所处的状态可以将这些制备方法划分为以下几种: (1) 液相法, (2) 固相法, (3) 金属沉积法。

液相法a ) 直接发泡法(1) 直接吹气法发泡法对于制备泡沫金属,直接吹气法是一种简便、快速且低耗能的金属发泡方法。

该方法的工艺是首先向金属液中加入SiC、Al2O3等以提高金属液的粘度,然后使用特制的旋转喷头向熔体中吹入气体(如空气、氩气、氮气) 。

该方法主要应用于泡沫铝的生产中。

用这种工艺来生产泡沫铝,首先应在熔融铝液中加入一种高熔点材料的细小颗粒,这种难熔颗粒在铝液中既可以增加铝液粘度,又可以在气体和金属的界面上形成一层表面活性剂,从而保证气体能稳定地滞留在铝液中,并在凝固过程中不会导致泡沫塌陷。

(2)金属氢化物分解发泡法这种方法是在熔融的金属液中加入发泡剂(金属氢化物粉末) ,氢化物被加 ,并且发生体积膨胀,使得液体金属发泡,冷却后得到泡沫金属材热后分解出H2料。

在制备过程中,为了防止不均匀现象的发生,也可以加入固体Ca来增加粘度,以避免气泡逸出。

b)铸造法渗流铸造法的原理是先把填料放于铸模之内,在其周围浇铸金属,然后把填料去除掉,得到泡沫金属材料。

高压渗流法是将填料和调节性载体(均可燃) 按一定的比例混合均匀,把这种混合物在模子内压实,烘干后得到一定尺寸的预制块,将预制块放入高压渗流模内,加入熔融金属液,在一定的高压下,金属液体快速渗入预制块的孔隙之中,冷却后将可燃性预制块在一定温度下燃烧去除,就得到了三维网络状的金属泡沫金属。

C)溅射法溅射法可以制备多孔金属(合金) 材料。

该方法的原理是在反应器内维持可控的惰性气体压力,在等离子的作用下,通过电场的作用将金属沉积在基体上,与此同时,惰性气体的原子也一并沉积,升高温度,金属熔化时惰性气体发生膨胀形成一个个的空穴,冷却后即为泡沫金属。

固相法a)粉末冶金法该方法的原理是将金属粉末与造孔剂按一定的配比混合均匀后,在一定的压力下压制成具有一定致密度的预制品。

将预制品在真空烧结炉中进行烧结,制得复合材料烧结坯,将烧结坯以一定方法去除造孔剂,最后制得了多孔金属材料。

b)粉末发泡法该方法的基本工艺是将金属或非金属粉末与发泡剂按一定的比例混合均匀,然后在一定的压力下压制成具有一定致密度的预制品。

将预制品经过进一步加工,如轧制、模锻等,使之成为半成品[13] ,然后将半成品放入一定的钢模中加热,使得发泡剂分解放出气体发泡,最后得到多孔泡沫金属材料。

金属沉积法金属沉积法就是采用化学的或物理的方法把欲得泡沫金属的金属物沉积在易分解的有机物上,可分为电沉积和气相沉积两种。

a)电沉积法电沉积是用电化学的方法实现制备,它主要由4个步骤组成:(1)以泡沫有机物为基体,在酸性条件下用强氧化剂对有机物进行腐蚀,使其表面变得易于被水润湿并产生微痕,常用的氧化剂为H2Cr2O7、H2SO4、H3PO4的混合物,称为粗化。

(2)粗化后用PdCl2溶液中的Pd2+对表面进行催化,称为活化。

(3)放入镀液进行化学镀,得到均匀地附着于与有机物表面导电的金属层,镀液中含有金属离子和还原剂,常见的镀层有Cu、Ni、Fe、Co、Ag、Au和Pd。

(4)最后将经过化学镀处理的有机物进行电镀得到所需要种类的金属和厚度。

b)气相沉积法泡沫金属也可以由气态的金属或金属复合体来制得。

固态的基体是必须的,因为它可以说明泡沫金属产生的几何学。

以泡沫镍的制备为例,通过Ni+4CO→Ni(CO)4的反应。

当加热到120℃以上时,Ni(CO)4分解为金属Ni和CO,在分解过程中,Ni沉积在泡沫体表面上即为所要制备的产物。

3、多孔金属材料的应用多孔金属材料作为结构材料的应用领域主要集中在汽车行业、船舶行业、铁路行业三大行业。

而在这三大行业中,多孔金属材料主要扮演着能量吸收材料和减振材料的角色。

此外,多孔金属材料在生物医学领域也有应用。

(1) 能量吸收材料多孔金属材料可用作能量吸收材料,多孔金属的应力2应变曲线分为3个阶段:线弹性区、屈服平台区、致密化区。

它的能量吸收能力主要取决于图2 中的屈服平台区,由图可以看出,应力2应变曲线存在较大的屈服平台区。

能量吸收能力由应力应变曲线下方的面积决定,高而宽的屈服平台区可获得较大的吸能能力。

因此泡沫金属是用于制造车辆碰撞能量吸收部件的理想材料。

泡沫铝材作为能量吸收材料已广泛应用于汽车行业。

(2) 减振材料多孔金属材料具有优良的抗冲击性能,因此它可作为减振材料。

其抗冲击性能主要取决于线弹性区。

线弹性区的面积越大,表示该材料的抗冲击性能越好,其减振性越好。

因此,多孔金属材料已被广泛应用于汽车行业中。

超轻质泡沫镁是密度最低的轻质金属材料,并且具有很高的减振能力。

此外,在发生碰撞时,泡沫镁合金能有效地吸收冲击能。

(3) 生物材料因为多孔材料具有开放多孔状结构,允许新骨细胞组织在内生长及体液的传统。

尤其是多孔材料的强度及杨氏模量可以通过对孔隙率的调整同自然骨相匹配。

多孔钛对人体无害且具有优良的力学性能和生物相容性,已被用作植入骨用生物材料。

多孔镁因具有生物降解及生物吸收特性也被列入植入骨用生物材料的行列。

由于多孔金属材料具有轻质、比表面积大等特点,又集结构材料和功能材料的特点于一身,所以多孔金属材料的应用范围很广。

参考文献:[1] 王录才,等. 多孔泡沫金属的研究及其前景展望. 太原重型机械学院学报, 2002,23 (1) :72[2] 许庆彦, 熊守美. 多孔金属材料的制备工艺综述. 铸造,2005 , (9) :841[3] 方玉诚,等. 粉末冶金多孔材料新型制备与应用技术的探讨,稀有金属,2005 , 29 (5) : 791[4] 汤慧萍,等. 金属多孔材料发展现状. 稀有金属材料与工程,1997 ,26(1) :5[5] 曹立宏,马颖. 多孔泡沫金属材料的性能及其应用.甘肃科技, 2006 , 22(6) :119。