材料的结构与凝固

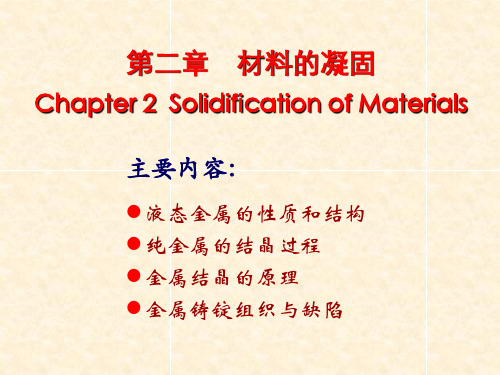

材料科学基础之材料的凝固

材料科学基础之材料的凝固引言材料的凝固过程是材料科学中的重要基础知识之一。

凝固是将液态物质转变为固态物质的过程,在材料制备和性能控制中起着至关重要的作用。

本文将介绍材料的凝固过程及其在实际应用中的影响。

1. 凝固的概念凝固是物质从液态向固态转变的过程。

在凝固过程中,原子、分子或离子进入有序排列的结构,形成固态晶体。

凝固过程通常伴随着能量的释放,因为凝固过程降低了分子之间的自由度。

2. 凝固的类型材料的凝固可以分为两类:晶体凝固和非晶体凝固。

2.1 晶体凝固晶体凝固是指原子、分子或离子按照一定的方式排列,形成有序的凝固体。

晶体凝固过程中,物质的结构和性质与晶体的结构密切相关。

晶体凝固常见的类型包括共晶凝固、细小晶粒凝固和晶体生长等。

2.2 非晶体凝固非晶体凝固是指物质形成无序而没有周期性的凝固体。

非晶体凝固的材料通常具有高度的无定形性和非晶性。

非晶体凝固过程中,由于缺乏有序结构,凝固速率较高。

3. 凝固过程的影响因素凝固过程受许多因素的影响,包括温度、压力、成分和凝固速率等。

3.1 温度温度是影响材料凝固的重要因素之一。

温度的改变会导致凝固过程的快慢和凝固体的结构特征的变化。

通常情况下,较高的温度会加快凝固过程,而较低的温度则会延缓凝固。

3.2 压力在一定温度下,增加压力可以使凝固过程的速率加快。

这是因为增加压力可以提高原子、分子或离子之间的相互作用力,促进有序凝固结构的形成。

3.3 成分凝固过程的成分也对凝固行为产生重要影响。

不同成分的物质由于其分子结构和相互作用的差异,会表现出不同的凝固特点。

例如,共晶物质的凝固温度会比单一组分物质的凝固温度低一些。

3.4 凝固速率凝固速率是指物质由液态向固态转变的速度。

凝固速率受到温度、成分和凝固体的结构特征等因素的影响。

通常情况下,快速冷却会增加凝固速率,而慢速冷却则会降低凝固速率。

4. 凝固在实际应用中的重要性材料的凝固在实际应用中具有重要作用。

凝固过程直接影响材料的结构和性能。

第四章纯金属的凝固

(二)临界晶核 设晶胚为半径r的球形,形核时总能量变化为: ΔG=-ΔG体积+ΔG表面 =-433GV42

ΔGV-单位体积自由能,σ-比表面能 ΔG是r的函数。

由 Gf(r) 的函数作图可知,在r=rc时△G取 得极大值。

讨论: 1.当r<rk则晶胚生长 ,将导致体系 ΔG ,晶胚重新熔化而消失。 2.若r>rk 晶胚r ,体系的ΔG,结晶 自发进行,此时的晶胚就成为晶核

2.金属熔化时的体积变化:大多数金属熔化时体积变化仅为

3%-5%,熔化前后原子间距变化不大,熔化前后原子间结 合力较为接近。

3.金属熔化熵值变化小:

金属熔化时结构变化小,只是相对“无序度”增加.

液态金属结构与固态相似存在近程有序,近程密堆, 远程无序.

二.材料凝固的过冷现象

过冷现象-实际结晶温度低于理论结 晶温度的现象。

假设:晶核是依附过冷液相现成基底B上形成晶核S;

设晶核为半径为r的球缺体;S1为球冠面积; S2为晶核与基底接触的面积; θ为晶核与基体的润湿角。

晶核形成稳定存在的瞬间(不 熔化、长大),三相交点处, 表面张力应达到平衡:

σLB=σSB+σLScosθ

非均匀形核示意图

σLB、σsB、σLs分别为L/B、S/B、L/S间的表面张力

均为自发过程.

结论:过冷是结晶的必要条件, 而 ΔT≥ΔTc是结晶的充分必要条件。

过冷度对临界晶核与 最大相起伏的影响

(五)临界晶核的形核功

ΔG=-ΔG体积+ΔG表面 =-433GV42

将

k

2 GV

代入上式可得:

3

2

G k4 3 L 2 m T T m G 4 L 2 m T T m 化简得

材料科学基础-第二章-材料的凝固

制备材料的典型工艺过程:

金属材料:凝固 陶瓷材料:烧结 聚合物:反应合成

凝固与结晶:

凝固(Solidification) 物质从液态转变为固态的过程。

自由能大于体积自由能,即阻力大于驱动力,

那么尺寸在rK~ r0 范围的晶核能够成为稳定的 晶核吗?

当r = rK 时,G 有极大值GK

GK

4 3

2σ

GV

3 GV

4

2σ

GV

2 σ

1 3

4

2σ

GV

2

σ

1 3

4rK2σ

1 3

SKσ

结论:

晶核半径与G的关系

当形成临界晶核时,体积自由能的降低只补偿了表面自由能的2/3,还有 1/3的表面自由能需要另外供给,即需要对形核做功。称GK为形核功。

③形核率(Nucleation Rate)

单位时间、单位体积液相中形成的晶核数目,即晶核形成的速率,记

作

•

N

,单位为cm-3·s-1。

影响形核率的因素:

形核功

随过冷度的增加,即随温度的降低,形核 功减小,形核率增大。

原子扩散能力

随过冷度的增加, 即随温度的降低, 原子

扩散能力下降, 形核困难, 形核率减小。

当 r>rK时,随 r 的增加,体系自由能减 小,晶胚转变为晶核;

当 r=rK时,晶胚处于亚稳状态,即可能消 失,也可能长大成为晶核;

把半径为rK的晶胚称为临界晶核,rK称为临 界晶核半径。

机械工程材料的凝固

机械工程材料的凝固概述凝固是指物质由液态向固态转变的过程。

在机械工程中,凝固是材料加工过程中不可或缺的环节。

通过控制材料的凝固过程,可以获得优质的机械工程材料,并影响最终产品的性能和品质。

凝固的基本原理凝固的基本原理是物质在固态结构中的排列有序,原子或分子以某种方式组织起来形成晶体。

在材料加工中,凝固是通过快速冷却或控制冷却速率来实现的。

凝固过程涉及到多个参数,包括温度、压力和化学成分等。

材料凝固的影响因素温度温度是材料凝固过程中最重要的影响因素之一。

在降低温度时,材料分子的热运动减慢,逐渐失去液态特性。

合适的温度控制可以提供理想的凝固速率和晶体结构。

冷却速率冷却速率也是决定材料凝固的关键因素之一。

较快的冷却速率有助于形成细小均匀的晶体结构,从而提高材料的强度和硬度。

慢速冷却可能导致大晶粒和组织不均匀,降低材料的性能。

化学成分化学成分对材料凝固过程和最终结构性质有重要影响。

合适的化学成分可以实现理想的凝固行为,从而获得所需的材料性能。

不合理的化学成分可能导致凝固过程异常或不完全。

压力压力也可以影响材料的凝固过程。

通过施加压力,可以改变材料的凝固温度和凝固速率。

合适的压力控制有助于获得理想的晶体结构和材料性能。

机械工程中常见的材料凝固方式熔融凝固熔融凝固是指将材料加热至熔点并使其液化,然后通过冷却使其重新固化。

在机械工程中,熔融凝固常用于金属和合金的加工过程。

通过控制熔融凝固的温度和冷却速率,可以获得理想的晶体结构和材料性能。

溶液凝固溶液凝固是指将溶解在溶液中的物质通过冷却或其它方法使其沉淀和固化。

在机械工程中,溶液凝固常用于合金和陶瓷材料的制备。

通过控制溶液的温度、浓度和化学成分等因素,可以获得理想的凝固行为和材料性能。

聚合物凝固聚合物凝固是指将单体分子通过热固化或化学反应固化成高分子聚合物的过程。

在机械工程中,聚合物凝固常用于塑料和橡胶等材料的制备。

通过控制聚合物的温度和化学反应条件,可以获得理想的凝固行为和材料性能。

材料的凝固

特点: 1)平均距离:液体中略大; 2)配位数CN:液体少, 熔化时体积略微膨胀; 3)液态中原子排列混乱的程度增加。

12

8.1.2 晶体凝固的热力学条件

实验证明,纯金属液体被冷却到熔点T0(理论 结晶温度)ideal melting point时保温,无论保温 多长时间都不会进行结晶,只有当温度明显低于 T0时,结晶才开始。 金属要在过冷的条件下才能结晶。

温度temperature

压力pressure

由一种元素或化合物构成的晶体,称为单组元晶体或纯晶体。

该体系称为单元系

从一种相到另外一种相的转变相变 phase transformation

液态固态 物质由液态转变为固态的过程称为凝固solidification。

3

凝固

液态晶态 —— 结晶crystallization 晶体 特点:性能发生突变

均匀形核 homogeneous nucleation

是指新相晶核在母相中均匀地生成,即晶核由液相中的一些cluster 直接形成,不受杂质粒子或外表面的影响。

非均匀形核heterogeneous nucleation

是指新相优先在母相中存在的异质处形核,即依附于液相中的杂 质或外来表面形核,也称异质形核。

到能量高峰又散开成无序状态。

结构起伏与能量起伏是对应的。

10

液体金属结构

径向分布函数 Radial pair distribution function

11

Structure data comparison between liquid and solid of metals by XRD diffraction

T < Tm Cluster 晶胚 Embryo

材料的凝固ppt

材料的晶体结构决定了其物理和化学性质,如硬 度、电导率、光学性能等。

03

材料凝固过程中的显微组 织与性能

材料的显微组织

01

晶粒大小

晶粒大小对材料的力学性能和传热性能有显著影响。细小的晶粒可以

提高材料的强度和韧性,同时降低材料的热导率。

02 03

晶界特性

晶界是材料中的界面,其结构和特性对材料的性能具有重要影响。例 如,大角度晶界可以阻碍位错运动,提高材料的强度,而小角度晶界 则有助于热扩散。

为一致的凝固组织。

在航空航天、汽车等领域,定向凝固 技术被广泛应用于制备高性能的金属

材料和合金。

通过定向凝固技术,可以获得具有优 良力学性能和抗疲劳性能的材料,提

高产品的可靠性和安全性。

快速凝固技术

快速凝固技术是一种材料加工 技术,它通过高冷却速率使材 料在短时间内凝固。

快速凝固技术可以制备出具有 微纳结构、高强度、高韧性的 材料,广泛应用于航空航天、 汽车、电子等领域。

相组成

材料的显微组织通常由多种相组成,不同相的体积分数和分布对材料 的性能产生显著影响。例如,硬质相可以提高材料的硬度,而软质相 则有助于提高材料的韧性。

材料凝固对性能的影响

力学性能

材料凝固过程中的组织演变对其力学性能具有重要影响。例如,粗大的柱状晶组 织可以提高材料的拉伸强度,但降低其韧性;而细小的等轴晶组织则可以提高材 料的韧性和冲击强度。

快速凝固技术具有短时间、高 效率的优点,可以降低生产成 本,提高材料性能。

消失模铸造技术

消失模铸造技术是一种近无余量的精确铸造方法,它采用泡沫塑料模样 代替传统金属模样,使液态金属在凝固过程中将模样全部气化消失。

消失模铸造技术具有生产周期短、成本低、精度高等优点,广泛应用于 航空航天、汽车、船舶等领域。

第03章 结晶相图

第二节 纯金属的结晶

八、铸件晶粒大小的控制

决定晶粒尺寸的要素: 从液体凝固后,每个晶核生长成一个晶 粒,晶核多晶粒的尺寸自然就小。凝固理论分析表明晶粒尺寸决 定于N/G,即形核率高晶粒细小,而长大速度快,晶粒尺寸增大。 控制原理与方法:生产过程通常希望材料得到细小的尺寸,为此 控制晶粒尺寸的方法有:第一,降低浇注温度和加快冷却速度, 如金属模、或加快散热,尽管形核率和长大速度都提高,但形核 率的提高快得多,所得到的晶粒将细化,可是快冷却速度会增加 零件的内应力有时甚至可能造成开裂,有时因生产环境和零件尺 寸达不到快速冷却。第二,加变质剂即人为加入帮助形核的其它 高熔点细粉末,如在铜中加少量铁粉或铝中加Al2O3粉等,以非 均匀方式形核并阻碍长大。第三,铸件凝固中用机械或超声波震 动等也可细化晶粒尺寸。若希望晶粒粗大,如用于高温的材料, 对这些因素进行相反的操作。

组织:人们用肉眼或借助某种工具(放大镜、光学显微镜、电子 显微镜等)所观察到的材料形貌。它决定于组成相的类型、 形状、大小、数量、分布等。 组织组成物:组织中形貌相同的组成部分。

第三节

材料的相结构

二、固溶体

1. 固溶体:

当材料由液态结晶为固态时,组成元素间会象溶液那样 互相溶解,形成一种在某种元素的晶格结构中包含有其它元 素原子的新相,称为固溶体。与固溶体的晶格相同的组成元 素称为溶剂,在固溶体中一般都占有较大的含量;其它的组 成元素称为溶质,其含量与溶剂相比为较少。固溶体即一些 元素进入某一组元的晶格中,不改变其晶体结构,形成的均 匀相。

凝结-蒸发 凝固-熔化 凝华-升华

意义:材料中使用较广泛的有金属材料,金属材料绝大多数用 冶炼来方法生产出来,即首先得到的是液态,经过冷却后才 得到固态,固态下材料的组织结构与从液态转变为固态的过 程有关,从而也影响材料的性能。

材料科学基础——纯金属的凝固

度 温 Tm Ts

无限缓慢

时间

整理课件

2 晶体凝固的热力学条件

GHTS

dG S dT

SL SS

液体和晶体自由能随温度变化

G H TS dG S dT SL SS

ΔT

T1 T0

整理课件

GL=GS时,Tm称平衡熔点。

单位体积自由能的变化ΔGv与过冷度ΔT的关系:

G VG LG SH LTLS (H STSS ) H LH ST(SLSS) HT S

整理课件

2.1.2 结晶的条件

1. 结晶的过冷现象

整理课件

a. 过冷现象(undercooling)

实际结晶温度

低于理论结晶温度 度温

的现象。

Tm

ΔT

ΔT=Tm-Ts

无限缓慢

称:

Ts

ΔT为过冷度

时间

金属纯度↑ΔT↑,冷却速度↑ΔT↑

整理课件

b. 结晶潜热

1mol物质从一个相转变为另一个相时,伴 随着放出或吸收的热量称为相变潜热。

整理课件

r 2 2 T '

L

L m

k G LT

V

m

163

G

L

3(G) 非均匀

2

G均匀 23co4sco3s

rk' rk

G

' k

Gk

整理课件

整理课件

b. 非均匀形核的形核率

G非 * G均 * ,较小的过冷度下可获得较高的 形核率,但非均匀形核的最大形核率小于最大 的均匀形核率

核均

核非

匀

整理课件

2.2 晶核形成规律

晶核的形成分为均匀形核和非均匀形核。 ✓ 形核率(nucleation ratio):单位时间内,单位

金属材料凝固原理与技术

金属材料凝固原理与技术金属材料凝固原理与技术,这个话题一听就让人觉得高大上,但其实它跟我们日常生活息息相关。

想象一下,咱们每天用的手机、电脑,甚至厨房里的锅,都是金属制成的,对吧?这些金属是怎么变成我们现在看到的模样的呢?这就得从凝固说起。

凝固,就是液体金属在冷却后变成固体的过程。

就像冰淇淋在阳光下慢慢融化,又在冰箱里重新结成冰那样。

这可不是简单的事儿,里面可是有大学问。

金属在加热时,会变成液态,像汤一样流动。

这时候,金属的分子就开始忙活起来,像舞池里跳舞的人一样,四处乱窜。

温度一降低,分子开始慢慢安静下来,就像在派对上找到了一个角落,最终它们会抱成团,形成一个个坚固的晶体结构。

这个过程就叫“凝固”。

这时候的金属,就不再是流动的液体,而是一个个坚硬的块儿了。

想象一下,像变魔术一样,一瞬间的变化!真是让人感叹大自然的神奇。

然后,说到凝固,咱们不得不提一下“冷却速率”。

这就像烤蛋糕,温度太高,外焦里嫩;温度太低,又没法熟。

金属也是一样,如果冷却得太快,晶体就会小得像沙子,导致金属变脆,没什么韧性。

相反,冷却得慢一点,晶体大了,金属就结实多了。

这就像你选的水果,如果没熟透,吃起来酸酸的,跟那些熟透的水果根本没法比,味道差得远。

所以说,控制冷却速度,才是技术的关键啊。

凝固过程中还有个重要角色,就是“合金”。

合金就是把不同的金属混合在一起,像调配饮料一样。

就拿铝合金来说,它比单纯的铝要强得多,不容易变形,轻得像羽毛。

这就让很多航空航天技术受益匪浅,飞机都能飞得高高的,离我们更近。

咱们常说的“万事开头难”,在金属材料的世界里,合金的配比可是决定成败的关键,调得好,材料就能像超人一样,强大又耐用。

再说说“晶体结构”的重要性。

不同金属有不同的晶体结构,像有的像方块,有的像六角形。

这些形状决定了金属的性能,强度、硬度都跟它们的结构有关系。

就算是同一种金属,经过不同的处理,它的性能也会大相径庭。

像大厨做菜,调味料不一样,出来的味道也截然不同。

材料的凝固

第四章材料的凝固材料由液相至固相的转变成为凝固,如果凝固后的固体是晶体,则凝固又称为结晶。

在恒压条件下,晶体的凝固需要过冷度,即实际凝固温度应低于理论凝固温度(即熔点)。

材料的凝固经历了形核与生长两个过程。

形核可分为均匀形核与非均匀(异质)形核。

对于均匀形核,当过冷液体中出现晶胚时,一方面,体系的体积自由能下降,这是凝固的驱动力,另一方面,由于形成了新的表面而增加了表面能,这成为凝固的阻力;综合驱动力和阻力的作用,可导出晶核的临界半径,临界半径对应的自由能称为形核功,其值等于表面能的三分之一,这部分的能量必须依靠液相中存在的能量起伏来补偿。

显然,材料的凝固需要过冷度、结构起伏和能量起伏。

纯金属在实际凝固时所需的过冷度很小,其原因是实际凝固时发生的是非均匀(异质)形核,异质基底通常可有效地降低单位体积的表面能,从而降低形核功。

影响形核后的晶体生长方式的重要因素是液-固界面的微观结构。

液-固界面的微观结构可分为光滑界面和粗糙界面。

连续生长方式对应的是粗糙界面,而二维形核和藉螺型位错生长二者对应的是光滑界面。

凝固时晶体的生长形态不仅与液-固界面的微观结构有关,而且取决于界面前沿液体中的温度分布情况:在正的温度梯度下,光滑界面结构的晶体其生长形态呈台阶状,而粗糙界面的晶体其生长形态呈平面状;在负的温度梯度下,光滑界面和粗糙界面结构的晶体其生长形态多呈树枝状。

材料的凝固速度是由形核率和晶体长大速度两个因素决定的。

形核率受形核功因子和扩散几率因子两个因素控制,而晶体的长大速度则与生长方式有关。

材料凝固后的晶粒尺寸随形核率的增加面减小,随晶体长大速度的增加面增大,控制晶粒尺寸主要从控制这两个因素着手,主要原因的途径有增大过冷度、加入形核剂以及采用振动或搅拌等物理方法。

金属材料的结构与性能

第一章材料的性能第一节材料的机械性能一、强度、塑性及其测定1、强度是指在静载荷作用下,材料抵抗变形和断裂的才能。

材料的强度越大,材料所能承受的外力就越大。

常见的强度指标有屈服强度和抗拉强度,它们是重要的力学性能指标,是设计,选材和评定材料的重要性能指标之一。

2、塑性是指材料在外力作用下产生塑性变形而不断裂的才能。

塑性指标用伸长率δ和断面收缩率ф表示。

二、硬度及其测定硬度是衡量材料软硬程度的指标。

目前,消费中测量硬度常用的方法是压入法,并根据压入的程度来测定硬度值。

此时硬度可定义为材料抵抗外表局部塑性变形的才能。

因此硬度是一个综合的物理量,它与强度指标和塑性指标均有一定的关系。

硬度试验简单易行,有可直接在零件上试验而不破坏零件。

此外,材料的硬度值又与其他的力学性能及工艺能有亲密联络。

三、疲劳机械零件在交变载荷作用下发生的断裂的现象称为疲劳。

疲劳强度是指被测材料抵抗交变载荷的才能。

四、冲击韧性及其测定材料在冲击载荷作用下抵抗破坏的才能被称为冲击韧性。

为评定材料的性能,需在规定条件下进展一次冲击试验。

其中应用最普遍的是一次冲击弯曲试验,或称一次摆锤冲击试验。

五、断裂韧性材料抵抗裂纹失稳扩展断裂的才能称为断裂韧性。

它是材料本身的特性。

六、磨损由于相对摩擦,摩擦外表逐渐有微小颗粒别离出来形成磨屑,使接触外表不断发生尺寸变化与重量损失,称为磨损。

引起磨损的原因既有力学作用,也有物理、化学作用,因此磨损使一个复杂的过程。

按磨损的机理和条件的不同,通常将磨损分为粘着磨损、磨料磨损、接触疲劳磨损和腐蚀磨损四大根本类型。

第二节材料的物理化学性能1、物理性能:材料的物理性能主要是密度、熔点、热膨胀性、导电性和导热性。

不同用途的机械零件对物理性能的要求也各不一样。

2、化学性能:材料的化学性能主要是指它们在室温或高温时抵抗各种介质的化学侵蚀才能。

第三节材料的工艺性能一、铸造性能:铸造性能主要是指液态金属的流动性和凝固过程中的收缩和偏析的倾向。

机械工程材料 第三章 材料的凝固.答案

具有共晶成分的合金称共晶合金。在共晶线上,凡

成分位于共晶点以左的合金称亚共晶合金,位于共

晶点以右的合

金称过共晶合

A

金。 凡具有共晶线

成分的合金液

L+

B

C

D

体冷却到共晶

温度时都将发

生共晶反应。

⑵ 合金的结晶过程 ① 含Sn量小于C点合金(Ⅰ合金)的结晶过程

在3点以前为匀晶转变,结晶出单相 固溶体,这种

根据组元数, 分为二元相图、三元相图和多元相图。

Fe-C二元相图

三元相图

一、二元相图的建立

几乎所有的相图都是通过实验得到的,最常用的是 热分析法。

二元相图的建立步骤为:[以Cu-Ni合金(白铜)为例] 1. 配制不同成分的合金,测出各合金的冷却曲线,

找出曲线上的临界点(停歇点或转折点)。 2. 将临界点标在温度-成分坐标中的成分垂线上。 3. 将垂线上相同意义的点连接起来,并标上相应

1、铁的同素异构转变

铁在固态冷却过程中有两次 晶体结构变化,其变化为:

1394℃

912℃

-Fe ⇄ -Fe ⇄ -Fe

-Fe、 -Fe为体心立方结构(BCC),-Fe为面心立方 结构(FCC)。都是铁的同素异构体。

-Fe

-Fe

2、固态转变的特点 ⑴形核一般在某些特定部

相图被两条线分为三 个相区,液相线以上 为液相区L ,固相线以 下为 固溶体区,两 条线之间为两相共存 的两相区(L+ )。

L

液相线 L

+

固相线

Cu

成分(wt%Ni)

Ni

A portion of the copper-nickel phase diagram for which compositions and phase amounts are determined at point B

第六章凝固

平衡时固溶体的成分是均匀的。

2、不平衡凝固 (1)固相内无扩散,液相内能达到 完全均匀化,因为是不平衡凝固, 所以平衡分配系数不是整个固相和 液相在成分上的平衡分配,而是局 部平衡,是指在界面上液固两相必 须保持一定的溶质分配。 (2)固相内无扩散,液相内只有扩 散没有对流溶质原子只能部分混合。

曲线1 C0 曲线3 k0C0

ΔHƒ

( 3)

ΔHƒ

kTe

≈10

生长速度很慢只能靠在液固界面上不断地 二维形成才得以生长,这类材料的凝固过程, 很大程度地取决于形核速度而不是生长速度。 二.温度对晶体生长的影响粗Biblioteka 界面正温度梯度:平面状生长

负温度梯度:枝晶生长

光滑界面

正温度梯度:一系列小台阶 负温度梯度:多面体

为什么会形成这样的形态?

对于非均匀形核,由于其形核功要 比均匀形核小得多,因此,可以在 较小的过冷度下获得很高的形核率。 由于非均匀形核主要是依附再杂质 或模壁等表面形成,因而非均匀形 核的最大值取决于液态金属中可作 为基底的固态粒子的种类和数量。

二.非均匀形核

依附于液相中某种固体表面(外来杂质表面或容 器壁)上形成的过程。

(2)对于光滑界面结构的晶体,其生长界 面以小平面台阶生长方式推进。小平面台 阶的扩展同样不能伸入到前方温度高于等 温线的液体中去,因此从宏观看液固相界 面似与等温线平行,但小平面与等温线呈 一定角度。 在负的温度梯度下,呈树枝状生长。 晶体生长界面一旦出现局部凸出生长,由 于前方液体具有更大的过冷度而使其生长 速度增加。在这种情况下,生长界面就不

3 2

2

说明

L-S的体积自由能差可补偿临界 晶核所需表面能的2/3,而另外1/3 则依靠液体中存在的能量起伏来 补偿

金属凝固原理

金属凝固原理金属凝固是指金属从熔化状态向固态转变的过程。

金属凝固是金属加工和制造中的关键工艺之一,对于金属材料的性能和结构具有重要影响。

金属凝固有两种基本模式,分别是平衡凝固和非平衡凝固。

平衡凝固是在金属熔体达到热力学平衡条件下进行的凝固过程。

在平衡凝固过程中,金属熔体的凝固速度较慢,使得晶体有足够的时间进行有序排列,形成结晶的晶格结构。

这种凝固方式下得到的晶体结构一般是均匀、致密的。

而非平衡凝固则是在金属熔体未达到热力学平衡条件下进行的凝固过程,通常是由于快速冷却或其他条件的限制。

非平衡凝固下得到的金属结构通常不具备完整的晶格结构,其中可能包含一些缺陷,如晶界、孪生晶和扩散限制。

金属凝固的主要原理包括热力学原理和动力学原理。

热力学原理研究的是金属凝固的平衡过程和热力学参数,如凝固温度、凝固速度等。

相变热是研究金属凝固的重要参数之一,它是单位质量金属从液态到固态过程中释放或吸收的热量。

相变热的大小直接影响到金属凝固过程的温度和能量交换。

动力学原理研究的是金属凝固的凝固速率和晶体生长行为。

凝固速率与温度梯度成正比,与金属的热导率和定向凝固度有关。

晶体生长通常是以晶核为起点,通过界面扩散分子在凝固过程中不断形成新的晶核,最终形成完整的晶体结构。

在金属凝固中,晶体生长过程是一个重要环节。

晶体生长可以分为表面扩散和体内扩散两种方式。

表面扩散是指晶体表面上的原子或离子通过空间的跳跃来进行扩散,而体内扩散则是指晶体内部的原子或离子通过晶面间的空隙进行扩散。

晶体生长的速度与扩散速率和扩散路径有关,因此扩散是影响金属凝固过程的重要因素之一温度梯度和凝固界面形貌也是金属凝固的关键因素。

温度梯度会导致凝固界面的变形和变动,从而影响到晶体生长和凝固速率。

凝固界面的形貌也对凝固过程有重要影响。

对于非平衡凝固,凝固界面通常是不规则的,形成了一些晶界、孪生晶和其他缺陷。

这些缺陷会影响金属的性能和结构。

除了热力学和动力学原理外,还有其他一些因素也会影响金属凝固的过程。

3第三章--材料的凝固ppt课件(全)

溶体转变线

温N

度

J A+

L D

相区标注

L+A AE

C L+ Fe3C F

组织组成物标注 G

A+ Fe3C

A+

Le

复相组织组成物:

F

珠光体P(F+ Fe3C)

A+F S Fe3CⅡ A+ Fe3CⅡ+Le Le+ Fe3CⅠ K

P P

F+ Fe3C

P+

Le’

莱氏体Le(A+ Fe3C)

QP+F Fe3CⅡ P+ Fe3CⅡ+Le’ Le’+ Fe3CⅠ

混合物,称作莱氏体,用Le 表示。为蜂窝状。以Fe3C为 基,性能硬而脆。

莱氏体

PSK:共析线

S ⇄FP+ Fe3C 共析转变的产物是与

Fe3C的机械混合物, 称 作珠光体,用P表示。

L+δ

δ+

L+

+

L+ Fe3C + Fe3C

F+ Fe3C

扫描电镜形貌 珠光体(光镜)

珠光体的组织特点是 两相呈片层相间分布, 性能介于两相之间。 PSK线又称A1线 。

Q

不易分辨。室温组织为P.

珠光体

共析钢的结晶过程

㈢ 亚共析钢的结晶过程 0.09~0.53%C亚共析钢

冷却时发生包晶反应。

Ⅲ

A

H

B

J

以0.45%C的钢为例 合金在 4 点以前通过匀

晶→包晶→匀晶反应全

部转变为。到4点,由

G S

P

+Fe3C

材料的结构与性能(共64张PPT)

是金属,也可是金属与非金

属。

组成合金的元素相互作用可 形成不同的相。

Al-Cu两相合金

单相

合金

两相 合金

⑴ 固溶体

固溶体。习惯以、、表示。

溶剂

溶质

固溶体是合金的重要组成相,实际合 金多是单相固溶体合金或以固溶体 为基的合金。

按溶质原子所处位置分为置换固溶体 和间隙固溶体。

Cu-Ni置换固溶体 Fe-C间隙固溶体

2)确定晶面指数的步骤如下:

由结点形成的空间点的阵列称空间点阵

〔1〕设晶格中某一原子为原点,通过该点平行于晶 但与化合物相比,其硬度要低得多,而塑性和韧性那么要高得多。

分为刃型位错和螺型位错。

胞的三棱边作OX、OY、OZ三个坐标轴,以晶格常 溶质原子在固溶体中的极限浓度。

⑸ 原子半径:晶胞中原子密度最大方向上相邻原子间距的一半。

② 线缺陷—晶体中的位错

位错:晶格中一局部晶体相对于 另一局部晶体发生局部滑移,滑 移面上滑移区与未

位错。分为刃型位错和螺型位错。

刃型位错

螺型位错

刃型位错和螺型位错

刃位错的形成

刃型位错:当一个完整晶体某晶面以上的某处多出半个 原子面,该晶面象刀刃一样切入晶体,这个多余原子面 的边缘就是刃型位错。

空位

间隙原子 置换原子

a. 空位: b. 间隙原子:

可以是基 体金属原子,也可以是 外来原子。

体心立方的四面体和八面体间隙

c. 置换原子:

点缺陷破坏了原子的平衡状态,

使晶格发生扭曲,称晶 格畸变。从而使强度、硬度提高,塑性、韧性下降。

空位

间隙原子

大置换原子

小置换原子

空位和间隙原子引起的晶格畸变

材料科学基础第二章材料的凝固

液体

晶核 新的晶核 晶核长大 晶粒相互接触 液体消失,结晶完成

液体

形核

长大

晶粒, 构成多晶体

长大

晶体

结晶的一般过程——形核和长大

第二章 材料的凝固-§2.3 金属结晶的原理

第三节 金属结晶的原理

一、结晶的热力学条件

金属结晶为什么需要过冷?

第三章 材料制备的基本过程-§3.1 金属的结晶

σ LB σ αB σ αL cosθ

L

式中:

-晶核与基底的接触角(润湿角);

L-晶核与液相之间的表面能; B -晶核与基底之间的表面能;

LB

LB - 液相与基底之间的表面能。

液相L

S1

晶核

B

r

基底B S2

非均匀形核示意图

在基底B上形成晶核时总的自由能

变化G :

G VGV GS

GS σ L S1 σ BS2 σ LBS2 σ L S1 (σ B σ LB )S2

第二章 材料的凝固-§2.3 金属结晶的原理

讨论:

当T >Tm 时,G=Gs-GL>0, 结晶不能进行。

当T =Tm 时,G=Gs-GL=0, 液、固两相处于动态平衡,

既能结晶,也会熔化。

当T <Tm 时,G=Gs-GL<0, 结晶能够进行。

G

T

Gs

GL

T T1 Tm T2

液、固两相自由能随温度 变化的关系曲线

第二章 材料的凝固-§2.3 金属结晶的原理

二、结晶的结构条件

有序原子团-晶到Tm以下时,一些尺寸较大的有序原子 团就会稳定下来,成为晶核的胚芽,即晶胚 (Embyro),晶胚在一定的条件下能够转变为晶 核。因此,结构起伏是结晶不可缺少的条件。

2.金属的凝固

形核率受两个相互矛盾的因素控制: ① Cn受控于形核功因子,正比于 exp(ΔG*/kT), 故随着过冷度增大 而 增大; Gk:形核功 k:玻尔兹曼常数 ② dn/dt受控于原子扩散因子,正比 于exp(ΔGA/kT),故随过冷度的增大 而减少。 ΔG 扩散激活能

形成,瞬时消失。 r> rk时,随晶胚长大,系统自由能降低,凝固过程自动进行。 r= rk时,可能长大,也可能熔化,两种趋势都是使自由能降低的过 程,将rk的晶胚称为临界晶核,只有那些略大于临界半径的晶核,才 能作为稳定晶核而长大,所以金属凝固时,晶核必须要求等于或大于 临界晶核。

极值点处

• •

d ( G ) 4r 2 GV 8r 0 dr

1) 结构 气态:原子随机分布 固态:原子规则、有序分布 液态:短程有序长程无序 2)性质

液态金属原子间距比固态稍大

液态金属配位数比固态小,非密排金属比固态大,如Bi、 Ga,凝固时体积膨胀。 液态金属原子排列的规则性降低。

二、 金属凝固时的过冷现象和凝固过程

结晶过程的分析方法------热分析

1、 金属熔液凝固时的过冷现象 过冷:金属的实际开始凝固温度Tn总是低于理论凝固 度Tm的现象. 温

4 3 2 3 cos cos3 (7) 2 G' ( r GV 4r L )( ) 3 4

• 按处理均匀形核同样的方法可求出非均匀形核的临 界半径和形核功 r* 2 G * G * 2 3 cos cos

GV

非 均

4

不均匀形核时,临界球冠的曲率半径与均匀形核时 球形晶核的半径是相等的。 0 ΔG*不均匀=0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶粒(单 晶体)

多晶体示意图

2.晶体缺陷类型

(1)点缺陷:在三维空间各方向上的尺寸都很小, 尺寸范围约为一个或几个原子尺度,亦称为零 维缺陷,如空位、间隙原子、异类原子 (2)线缺陷:亦称一维缺陷,其特征是在两个方 向上尺寸很小,另外一个方向上延伸较长,主 要是各类位错 (3)面缺陷:其特征是在空间一个方向上尺寸很 小,另外两个方向上扩展很大,亦称二维缺陷, 如晶界与亚晶界

3.1 材料的结合方式

• 1.材料都具有一定的性能且性能之间又有差异 • 2.金属材料性能差异的来源: (1)化学成分:对应于冶金学研究 (2)组织结构:其改变又源于不同的加工处理工艺 所以以上两点是改善和发展金属材料性能的两个途径 • 3.金属和合金在固体下通常都是晶体 ,要了解金属及合金 的内部结构,必须学习晶体的结构。 • 4.本节内容包括:晶体中原子的结合方式即结合键,重点学 习晶体结构的特点及差异等。

晶体

时间 晶体和非晶体的熔化曲线

晶体熔化时具有固定熔点(熔点是晶体向非晶体 转变的临界温度),而非晶体没有固定熔点,存 在一个软化温度范围。

③各向异性

晶体具有规则的几何外形和各向异性的特性,在不同的方向 上测量其性能(如导电性、导热性、热膨胀性、弹性和强度等) 时,表现出或大或小的差异;非晶体却为各向同性,在不同 方向上的性能则是一样的,不因方向而异。

固溶体的分类

根据溶质原子在溶剂晶格中所占据的位置,可将 固溶体分为:间隙固溶体和置换固溶体。 根据溶质原子在溶剂晶格中的溶解度可将固溶体 分为:有限固溶体和无限固溶体。

溶解度:指溶质在固溶体中的极限浓度。 根据溶质原子在溶剂晶格中分布是否有规律可 将固溶体分为:有序固溶体和无序固溶体。

固溶体类型

实际上这种正负之分并无本质上的区别,只是为了表示 两者的相对位置,便于以后讨论而已。

刃型位错示意图

滑移的位错移动机理

位错密度

晶须:是实验室采用一些特殊方法制造出的几乎不含位错 的结构完整的小晶体,其强度接近于理论计算值。 位错密度:单位体积晶体中所含的位错线的总长度, 其数学表达式为 ρ=L/V(cm-2)

1.离子键

• 当两种电负性相差大的原子(如碱金属元素与卤族元素的 原子)相互靠近时,电负性小的原子失去电子成为正离子 ,电负性大的原子获得电子而成为负离子。两种离子由 静电引力而结合在一起形成离子键。 • NaCl结构就是一种离子键的结合。 • 大多数盐类、碱类和金属氧化物主要以离子键结合。离 子键有较强的结合力,因此.离子化合物或离子晶体具 有较高的熔点、沸点和硬度,热膨胀系数小,但相对脆 性较大。

5.氢键

• 氢键是一种特殊的分子间作用力,由于氢原子结构的特 殊性,当它和电负性大的原子结合后,电子强烈偏移, 因而又能和另一个电负性大的原子产生静电引力形成氢 键。氢键与分子键能量差不多,大约是共价键的十分之 一。

一般工程材料的键合类型

• 金属材料的结合键主要是金属键,也有共价键和离子键( 如某些金属间化合物)。 • 陶瓷材料的结合键是离子键和共价键,大部分材料以离 子键为主,所以陶瓷材料有高的熔点和很高的硬度,但 脆性较大。 • 高分子材料又称聚合物,它的结合键是共价键和分子键 。由于高分子材料的分子很大,所以分子间的作用力也 很大。因而也具有一定的力学性能

(substitutional solid solution)

3.2.2

三种典型的金属晶体结构

(1)体心立方晶格bcc

(2)面心立方晶格fcc (3)密排六方晶格hcp

(1)体心立方晶格 bcc -Fe、W、V、Mo 等

晶格常数:a=b=c; ===90

(2)面心立方晶格 fcc -Fe、Cu、Ni、Al、Au、Ag 等

晶格常数:a=b=c; ===90

第3章 材料的结构与凝固

3.1 材料的结合方式 3.2 金属材料的结构特点

3.3 非金属材料的结构特点(自学)

3.4 材料的凝固与结晶

3.5 铁碳合金相图

学习目标

1.了解材料的晶体结构与非晶体结构的结构特点; 2.了解金属的结晶过程与非金属的形成特点; 3.重点掌握铁碳相图及其应用,掌握铁碳合金成分、 组织、性能、用途之间的关系及变化规律。

过共析钢 x400

亚共析钢 x400

2.固溶体

固溶体

溶剂

(solid solution)

合金中两组元在液态和固态 下都互相溶解,共同形成一 种成分和性能均匀的、且结 构与组元之一相同的固相, 称为固溶体。

+

溶质

一种固相

能够保持其原有晶格类 型并与固溶体晶格相同 的组元称为溶剂。

失去原有晶格类型的组 元称为溶质,一般在合 金中含量较少。

置 换 固 溶 体 Z

置换原子

Z

间 隙 固 溶 体

间隙原子

Y Y X X

间隙固溶体

(interstitial solid solutions)

溶质原子进入溶剂晶格中的间隙之 中形成的固溶体。 溶质原子占据在溶剂晶格的某些结 点上,使晶格上的某些溶剂原子被 置换而形成的固溶体。 间隙固溶体

置换固溶体

合金除具备纯金属的基本特性外,还可以拥有

纯金属所不能达到的一系列机械特性与理化特性,如 高强度、高硬度、高耐磨性、 强磁性、耐蚀性等。

相

在物质中,凡是成分相同, 结构相同并与其他部分以界面分 开的均匀组成部分,称为相。

• • • • • •

在固态下,物质可以是单相的,也可以是多相的。 纯铁是单相的,而钢一般是双相或是多相的。 固态白铜(铜与镍二元合金)是单相的。 由一种固相组成的合金称为单相合金。 由几种不同固相组成的合金称为多相合金。 合金中有两类基本相:固溶体和金属化合物。

4.范德瓦耳斯键

• 当不易失去或获得电子的原子、分子靠近时,由于各自 内部电子不均匀分布产生较弱的静电引力,称为范德华 力,由这种力作用而相互结合的方式称为分子键或范德 华键。 • 由于分子键不是通过改变原子电子结构而形成的,因而 分子键很弱。靠分子键的作用而形成的物质具有低熔点 、低沸点、低硬度等性能特点。

组织

组织是指用肉眼或显微镜等所观察 到的材料内部的微观形貌。

• • • • •

合金的组织是由数量、大小、形状和分 布方式不同的各种相所组成的。 金属材料性能由组织决定,而组织由化 学成分和工艺过程决定。 由不同组织构成的材料具有不同的性能 。 只有一种相组成的组织称为单相组织 由两种或两种以上相组成的组织称为多 相组织

式中L为位错线的总长度,V是晶体的体积。

试验结果表明,一般经充分退火的多晶体金属中,位错密度约 为106~108 cm-2;但经精心制备和处理的超纯金属单晶体,位 错密度可低于103 cm-2;而经过剧烈冷变形的金属,位错密度可 高达1010~1012 cm-2,即在1cm2的金属内,含有千百万公里长的 位错线。

Z

Z

Y X

X

Y

不同晶面或晶向上原子密度不同引起性能不同的现象

3.2

金属材料的结构特点

3.2.1 晶体结构的基本概念 3.2.2 三种典型的金属晶体结构 3.2.3 实际金属的晶体结构 3.2.4 合金的晶体结构

3.2.1 晶体结构的基本概念

● 晶体结构:晶体 中原子(离子或分子 )规则排列的方式.

※ 金属晶体缺陷的影响 ?

点缺陷--造成局部晶格畸变,使金属的电阻率;屈服强度增加,

密度发生变化。

线缺陷--形成位错对金属的机械性能影响很大,位错极少时,

金属强度很高,位错密度越大,金属强度也会提高。

面缺陷--晶界和亚晶界越多,晶粒越细,金属强度越高,

金属塑性变形的能力越大,塑性越好。

3.2.4

● ●

合金的晶体结构

概念 固溶体

●

金属化合物

1.概念

组元

组成合金的 独立的,最基本 的单元称组元

组元可以是纯元素,如金属元素Cu、Ni、Al、Ti、 Fe等,以及非金属元素C、N、B、O等;也可以 是化合物Al2O3、SiO2、ZrO等。 材料可以由单一组元组成,如纯金属、Al2O3晶体等 ,也可以由多种组元组成,如Al-Cu-Mg金属材料、 MgO- Al2O3- SiO2系陶瓷材料。

2.共价键

• 两个相同的原子或性质相差不大的原子互相靠近,电子 不会转移,原子间借共用电子对所产生的力而结合,形 成共价键。 • 如金刚石、SiC等结构即具有这种键型。 • 共价键属于强键,原子间结合牢固,因此,靠共价键结 合的共价晶体往往熔点和硬度很高。

3.金属键

• 由金属正离子和自由电子之间相互作用而结合的方式称 金属键。 • 根据金属键的结合特点可以解释金属晶体的一般性能。 良好的导电性;良好的导热性;具有很好的变形能力; 金属不透明;使金属具有光泽。

3.1.1 结合键

• 通常把材料的液态和固态称为凝聚态。 • 在凝聚状态下,原子间的距离十分接近,便产生了原子间 的作用力,使原子结合在一起,或者说形成键。材料的许 多性能在很大程度上取决于原子结合键。 • 根据结合力的强弱分成两大类:

• 一次键——结合力较强,包括离子键、共价键和金属键 。 • 二次键——结合力较弱,包括范德瓦耳斯键和氢键。

①迁移到晶体表面或内表面的正常结点 位置上,使晶体内部留下空位,称为肖 脱基(Schottky)空位; ②挤入点阵的间隙位置,而在晶体中同 时形成数目相等的空位和间隙原子,称 为弗仑克尔(Frenkel)缺陷; ③跑到其他空位中,使空位消失或使空 位移位。

(2)线缺陷 —— 刃型位错

正刃型位错

负刃型位错

合金

是指由两种或两种以上的金属、 或金属与非金属经熔炼或其他方法 制成的具有金属特性的物质。

由两个组元组成的合金称为二元合金。 三个组元组成的合金称为三元合金。 由三个以上组元组成的合金称为多元合金。 由一系列相同组元组成的不同成分的合金称为合金系。