球型储罐的安装

球形储罐安装过程中的焊接质量管理

焊接设备 的电流表 、 电压 表等仪器仪表 , 以及

规 范参 数调 节装 置应 当定 期检 定和 校验 ,否 则不 得 接返 修 的缺陷应 分析 产生 原 因 , 提 出改 进措 施 , 按 评

用于球罐受压元件的焊接 。

定合格的焊接工艺编制焊接返修工艺文件 ;返修前

焊 工 应按 图样 、 工 艺 文件 和技 术 标 准施 焊 。施 焊 前 应将 坡 口表 面 和 两 侧 至 少 2 0 a r m 范 围 内 的油

才 能保 证球 罐 的施 工 质 量 , 保 证 设备 的安 全 、 经 污、 水分 及其 它有 害杂 质清 除干净 , 焊件 的 预热 应符 验 ,

合焊 接工 艺指 导书 的要 求 。

济运行 。

四

每条焊缝宜一次焊完 , 当中断焊接时应及时采 取保温或缓冷措施 ,重新施焊时 ,仍需按原规定预

热。 焊工应 严格 执行 焊接 工艺 指导 书或 焊接 工艺 卡 , 并做好 施 焊记 录 。

1 . 《 固定式压力容器安全技术监察规程》 . 2 . G B 1 2 3 3 7 -1 9 9 8  ̄ 铜制球形储罐》 .

文件称为焊接作业指导书( wwi ) 。焊工施焊时使用

的作业 指导 书 , 可 以保证施 工 时质量 的再 现性 。 1 施 焊前 , 受 压元 件焊 缝 、 与 受压 元件 相焊 的焊

缝、 熔人永久焊缝内的定位焊缝 、 受压元件母材表面

堆 焊与 补焊 ,以及 上述 焊缝 的返修 焊缝 都 应 当进行 焊 接工 艺评 定或者 具有 经过 评定 合格 的 焊接工 艺规 程( wP s ) 支持。

由于 现 场 环 境 条 件 恶 劣 ,对 焊 接 作 业 非 常 不 需将缺陷清除干净 , 并采用无损检测确认 , 陷 利, 所 以应 当严格 控制施 焊环 境 , 当施焊 环境 出现下 应制备坡 口,

4000m3球罐施工方案

4000m3球罐施工方案1方案编制说明1.1方案编制依据1)《钢制球形储罐》GB12337-19982)《球型储罐施工及验收规范》GB50094-983)《钢制压力容器》GB150-19984)《压力容器安全技术监察规程》99版5)《压力容器无损检测》JB4730-946)《钢熔化焊对接接头射线照相和质量分级》TB4730-947)《锅炉和钢制压力容器对接焊缝超声波探伤》JB1152-818)《梯子平台栏杆制作验收规范》TJ306-779)《压力容器质量保证手册》QGHJ01. 03-200010)《压力容器碳素钢和低合金钢锻件》JB4726-9411)《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB985-8812)《钢制球型储罐型式与基本参数》GB/T17621-1998招标书及图纸1.2方案使用范围本方案仅适用于工程施工投标,开工前我们将根据施工图编制详细的施工方案用来指导施工。

2.工程概况本工程新增加4000M3球罐一台,总重292.5吨,结构型式按混合型考虑,全部分片到货,现场组焊。

球罐技术参数如下:球罐公称容积:4000m3操作压力:0.5MPa工作温度:0~9.5℃介质:液氨、气氨材质:16MnR、16Mn直径:19700 mm壁厚:22-26mm支承方式:十二支腿赤道切向支承3.球罐组装方法及工装具设计3.1球罐组装方法选择根据我公司机具和球罐自身结构特点,结合我公司多年来球罐的施工经验,本球罐工程施工以力争减少材料消耗,缩短组装时间,改善施工环境,搭设伞形架作为内部脚手架,外部搭设脚手架以保证组装和焊接顺利进行。

由于球罐安装在老罐区,动火时需采取严格的防火措施,所以在施焊时搭设防火棚,防护棚内包铁皮,铁皮外包防火毡。

3.2安装程序示意图3.3材料验收1)球罐的球壳板、人孔法兰、接管、补强圈、支柱及拉杆等零部件的出厂证明书应包括下列内容:a. 球罐零部件出厂合格证b. 材料代用审批手续c. 各种材料质量证明书及球壳板材料的复验报告d. 钢板超声波探伤报告、毛坯及零件探伤记录e. 球壳板周边超声波探伤报告f. 坡口及焊缝无损探伤报告(包括探伤部位图)g. 成形试板检验报告h. 焊接试板试验报告2)核对所有零件的数量、材质和规格型号,以确保其与图纸设计相同。

球形储罐施工工法

球形储罐施工工法球形储罐施工工法一、引言球形储罐是一种常见的储存和运输液体、气体的设备,广泛应用于石化、化工、制药等行业。

本文档旨在提供球形储罐施工的详细工法指导,包括施工准备、基础工程、结构安装、焊接工艺、涂装防腐、验收等方面的内容。

二、施工准备在进行球形储罐施工之前,需要进行详细的施工准备工作。

包括场地清理、地基处理、施工方案编制、设备和材料采购等。

在施工准备中,还需要进行相关的安全措施,确保施工过程安全可靠。

三、基础工程基础工程是球形储罐施工的重要一环,它直接影响到储罐的稳定性和安全性。

本章节详细介绍了基础工程施工的步骤和要点,包括基坑开挖、地基处理、基础浇筑等内容。

四、结构安装结构安装是球形储罐施工的核心环节。

本章节详细介绍了球形储罐的结构组成、安装方法和要求,包括罐体安装、支撑结构安装、上盖组装等内容。

五、焊接工艺焊接工艺是球形储罐施工中的重要工序,对储罐的密封性和强度有着直接影响。

本章节详细介绍了球形储罐焊接工艺的步骤和要求,包括焊材选择、焊接方法、焊缝检测等内容。

六、涂装防腐涂装防腐是球形储罐的重要环节,能够提高储罐的耐腐蚀性和使用寿命。

本章节详细介绍了球形储罐涂装防腐的材料和工艺,包括表面准备、底漆涂装、面漆涂装等内容。

七、验收球形储罐施工完成后,需要进行严格的验收工作,确保储罐符合设计要求和相关标准。

本章节详细介绍了球形储罐验收的标准和要求,包括结构验收、焊接质量验收、涂装质量验收等内容。

八、附件本文档所涉及的附件如下:1. 施工方案编制模板2. 焊接工艺规范3. 验收记录表格九、法律名词及注释本文档涉及的法律名词及注释如下:1. 储罐:指用于储存液体、气体等物质的设备。

2. 防腐:指对设备表面进行涂装或其它处理,以提高抗腐蚀能力。

石油化工球形储罐施工技术规程

石油化工球形储罐施工技术规程

石油化工球形储罐是储存石油、天然气等液体、气体的重要设备之一。

为了保障储罐的使用安全和性能可靠,制定了石油化工球形储罐施工技术规程。

该规程包括以下方面:

1. 设计规范:按照国家和行业标准,规定了球形储罐的设计要求和技术参数。

2. 施工准备:包括施工前的准备工作、施工现场的布置和检查、工程材料和设备的检查和验收等。

3. 基础施工:按照设计要求,进行球形储罐基础的施工,包括基础开挖、回填、压实等。

4. 罐体制作:包括球形罐体的拼接、焊接、热处理等工艺,要求施工质量符合设计要求。

5. 焊接工艺:规定了球形储罐的焊接工艺和质量要求,包括焊接材料的选择、焊接参数、检测要求等。

6. 内饰施工:规定了球形储罐内饰的施工要求,包括喷涂涂料的选择、涂装工艺、涂装质量和特殊要求等。

7. 电气安装:规定了球形储罐的电气安装要求,包括引入线路、接线、接地、防雷等。

8. 现场质量控制:规定了球形储罐施工现场的质量控制要求,包括工艺检测、质量记录、不合格品处理等。

9. 安全操作规程:制定了球形储罐的安全操作规程,包括操作人员的安全意识、操作规范、事故处理等。

该规程对于提高球形储罐的施工质量、保障使用安全和延长使用寿命具有重要意义。

石油化工项目球罐安装施工方案

GB12337-1998《钢制球形储罐》、《压力容器安全技术监察规程》

GB50094-98《球形储罐施工及验收规范》

材料要求

在正火状态下使用

材料无损检测

逐张超声检测,按JB4730-2005进行,Ⅲ级合格。

焊接规程

JB/T4709-2000

焊接试板

GB12337-1998

焊接接头无损检测

类别

球罐支柱长度用盘尺检查,其长度承诺偏差为3mm,球罐支柱本身的直线度承诺偏差不大于全长的1/1000mm,支柱与底板垂直度承诺偏差为2mm,支柱上的斜拉杆的支耳方向用样板检查,其偏差不得大于1°。支柱间可调式斜拉杆的螺纹应进行外观检查,不得有锈蚀、断扣现象,螺丝配合应良好。

随球壳板带来的产品试板和焊接工艺评定用试板,应对其材料标记及厚度进行核查,并和球壳板相一致。

GB50094-98《球形储罐施工及验收规范》

材料要求

在正火状态下使用

材料无损检测

逐张超声检测,按JB4730-2005进行,Ⅲ级合格。

焊接规程

JB/T4709-2000

焊接试板

GB12337-1998

焊接接头无损检测

类别

射线检测长度100%

焊接接头无损检测复验

类别

—

标准

JB4730-2005,Ⅱ级

2.2基础验收

球罐安装前应对基础进行检查验收,其承诺偏差见下表:

序号

检 查 项 目

承诺偏差

1

基础中心圆直径

±5mm

2

基础方位

1°

3

相邻支柱之间的中心距

±2mm

4

基础

标高

地脚螺栓

任意两基础上表面标高

( 工程文档)5m球形储罐安装工程施工组织设计

目录第1章工程简况 (2)第二章工程量1览表 (2)第三章施工设计编制依据 (2)第四章施工总则 (2)第五章工程质量目标 (2)第六章施工中主要执行标准和规程及技术条件........ 3gUuO6NyNBq 第七章球罐的特征参数.. (3)第八章施工方案 (3)第九章保证质量控制措施 (20)第十章保证施工进度控制措施 (21)第十1章保证施工安全措施 (22)第十二章现场文明施工管理及措施 (23)第十三章球罐雨季施工技术措施 (24)工程简况a1 工程名称:a2 主要工程量:四台5000m3 球形储罐a3 工程范围:四台5000m3 球形储罐的组装、焊接、无损检测、整体热处理、水压实验、气密性实验、梯子平台制作、安装、除锈、防腐及安全附件安装、调试等工作。

gUuO6NyNBqc1 招标文件c2 设计图纸、设计技术文件c3 质技监局锅发[1999]154 号《压力容器安全技术监察规程》c4 GB150-1998《钢制压力容器》c5 GB12337-1998《钢制球形储罐》c6 GB50094-98《球形储罐施工及验收规范》c7 JB4730-94《压力容器无损检测》c8 JB2536-80《压力容器油漆、包装和运输》c9 JB4708-2000《钢制压力容器焊接工艺评定》c10 JB/T4709-2000《钢制压力容器焊接规程》c11 GB/T5117-95《碳钢焊条》c12 GB/T5118-95《低合金钢焊条》c13 GB/T3965-95《融敷金属中扩散氢测定方法》c14 JL.A5《建筑安装工程安全技术操作规程》施工总则d1 施工进度计划具有严肃性,严格按照建设单位工期要求,按时或提前竣工,愿接受建设单位的处罚。

d2 贯彻“营造业主满意产品”的质量方针,工程质量达到优良工程。

d3 施工设计是全面组织施工的指令性文件,是组织施工的主要依据,1经批准,并经建设单位认定后,参与施工的全体人员必须严格执行,不准随意更改。

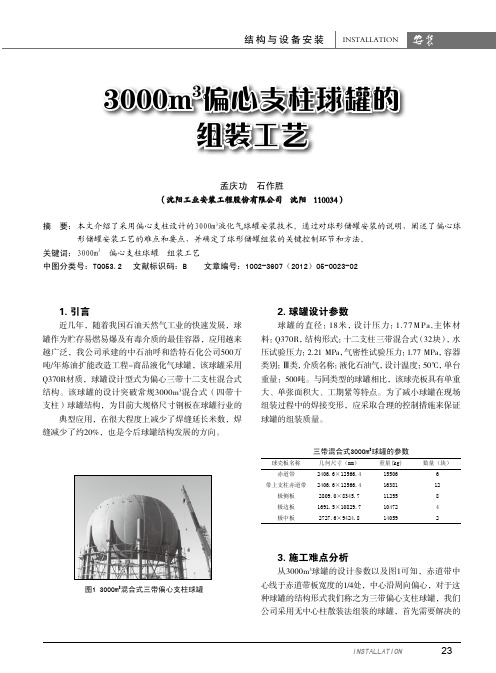

3000m3偏心支柱球罐的组装工艺

INSTALLATION233000m 3偏心支柱球罐的组装工艺孟庆功 石作胜(沈阳工业安装工程股份有限公司 沈阳 110034)摘 要: 本文介绍了采用偏心支柱设计的3000m 3液化气球罐安装技术。

通过对球形储罐安装的说明,阐述了偏心球形储罐安装工艺的难点和要点,并确定了球形储罐组装的关键控制环节和方法。

关键词: 3000m 3 偏心支柱球罐 组装工艺中图分类号:TQ053.2 文献标识码:B 文章编号:1002-3607(2012)05-0023-021. 引言近几年,随着我国石油天然气工业的快速发展,球罐作为贮存易燃易爆及有毒介质的最佳容器,应用越来越广泛,我公司承建的中石油呼和浩特石化公司500万吨/年炼油扩能改造工程-商品液化气球罐,该球罐采用Q370R材质,球罐设计型式为偏心三带十二支柱混合式结构。

该球罐的设计突破常规3000m 3混合式(四带十支柱)球罐结构,为目前大规格尺寸钢板在球罐行业的典型应用,在很大程度上减少了焊缝延长米数,焊缝减少了约20%,也是今后球罐结构发展的方向。

2. 球罐设计参数球罐的直径:18米,设计压力:1.77M Pa ,主体材料:Q370R,结构形式:十二支柱三带混合式(32块),水压试验压力:2.21 MPa,气密性试验压力:1.77 MPa,容器类别:Ⅲ类,介质名称:液化石油气,设计温度:50℃,单台重量:500吨。

与同类型的球罐相比,该球壳板具有单重大、单张面积大、工期紧等特点。

为了减小球罐在现场组装过程中的焊接变形,应采取合理的控制措施来保证球罐的组装质量。

三带混合式3000m 3球罐的参数球壳板名称几何尺寸(mm)重量(kg)数量(块)赤道带2406.6×12566.4155066带上支柱赤道带2406.6×12566.41638112极侧板2809.0×8345.7112558极边板1691.5×10829.7104724极中板2727.6×9424.8140592图1 3000m 3混合式三带偏心支柱球罐3. 施工难点分析从3000m 3球罐的设计参数以及图1可知,赤道带中心线于赤道带板宽度的1/4处,中心沿周向偏心,对于这种球罐的结构形式我们称之为三带偏心支柱球罐,我们公司采用无中心柱散装法组装的球罐,首先需要解决的2012年 第5期24是带支柱赤道带板吊装后的直立固定问题。

石油化工球形储罐施工技术规程

石油化工球形储罐施工技术规程

石油化工球形储罐是石油化工行业中最常见的储存设备之一,其具有结构紧凑、体积小、储存量大、成本低等优点。

为了确保球形储罐的安全运行,需要严格按照施工技术规程进行设计、制造、安装和维护。

首先,在球形储罐的设计制造中,需要按照国家相关标准和规定进行,包括结构设计、材料选型、制造工艺、检验检测等方面。

在制造过程中,需要严格控制材料和工艺的质量,确保球形储罐的强度和密封性能。

其次,在球形储罐的安装中,需要特别注意球形储罐的基础施工和安装方法。

球形储罐的基础应该坚实、平整、稳定,安装时需要对球形储罐进行正确的定位和固定。

最后,在球形储罐的维护中,需要定期进行检查和保养。

包括对球形储罐的表面防腐涂层进行维护、检测球形储罐的内部压力、温度、液位等参数,及时发现和排除问题。

总之,石油化工球形储罐是一种重要的储存设备,其施工需要严格遵照技术规程进行,以确保其安全运行。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五、球壳板成型后的质量检查

(一)球壳板曲率的检查

• 按GBJ94—86的规定,应该用样板检查球壳板曲率,球壳 板曲率满足允许偏差,如图11-23所示。

• 样板一般用0.75~1.Omm的冷轧钢板按实际计算半径 用地规准确画线,然后精确加工而成。

• 样板做成后应进行理论检验。 • 也可以使用弧形规作为曲率量具。 • 检查球壳板曲率时应将壳板放置在弧形格架上,以免因壳

• 毛坯经成型加工,曲率合乎要求后,进行二次准确下料。 • 二次下料的切割线可采用球面样板(图11-15)画出,以得到尺

寸准确的球壳板。

19

2、二次准确下料(成型下料)

• 球壳板的切割可在弧形格板 胎具上进行(图11-16)。胎具 弧形格板组成的球形弧面与 被加工的球壳板曲率完全符 合。

• 同一胎具可以切割同一球罐 上的所有球壳板。

35

2、胎架法 (图11-28)

• 摆准位置,上端紧贴胎架圈板,下端紧靠定位挡铁; • 组对时采用点固焊,组对完毕加固施焊 • 环带组对焊接后,应检查上下口的直径、椭圆度和水平度,

如有超差,应进行修整。

36

二、环带组装法 (二)成球组装

• 成球组装就是依次将各环带组装成球。 • 按组装顺序有以赤道带为基准和以下温(寒)带为

• 冷压成型的环境温度不宜低于-10℃,否则容易产生加工 硬化现象,材质变脆,影响球罐寿命。

22

三、切边和坡口加工

• 球壳板坡口的加工,一般与精确下料合并为一道工序,切割 坡口即完成精确下料;

• 球壳板的坡口多数为带钝边的X形坡口,由外坡口面、内坡 口面和中部钝边平面三部分组成,内外坡口面均为圆锥面;

3

(二)接管与入孔

• 接管是指根据储气工艺的需要在球壳上开孔,从开孔处 接出管子。所有接管应尽量设在上、下极带板上。

• 接管开孔处是应力集中的部位,壳体上开孔后,在壳体 与接管连接处周围应进行补强。

• 为便于球罐的检查与修理,在上、下极带板的中心线上 必须设置两个人孔,入孔直径一般不小于500mm。

6

• 支柱本身构造如图11—7 所示,一般由上、下两段 钢管组成,现场焊接组装。

• 上段均带有一块赤道带球 壳板,上端管口用支柱帽 焊接封堵。

• 下段带有底板,底板上开 有地脚螺栓孔,用地脚螺 栓与支柱基础连接。

7

2、V型柱式支承(图11-8)

• 柱子之间等距离与赤道圈相

切,支承载荷在赤道区域上

• 环带组对可以采用垂线法,也可以采用胎架法。

33

1、垂线法(图11-27)

要点:

• 组对前,首先按将要组对的 环带上下口直径在平台上画 出同心圆。

• 沿外圆周焊一定数量座板, 然后将球壳板沿圆周摆放组 对,摆放时下端插入座板内, 上端临时支撑,使上端端部 的垂线恰好与平台上画的小 圆周对正。

• 第一块球壳板摆放的准确性,

11

(五)其他附件

• 球罐上的附件一般包括液位计,温度计、压力表、安 全阀、消防喷淋装置、静电接地装置、防雷装置以及 各种用途的阀门。

• 附件的种类、规格和型号应根据贮存的燃气类别,及 其贮存与输送的工艺要求进行选择和安装。

• 例如,液化石油气球形储罐必须安装液位计和消防喷 淋装置,而天然气球形储罐则不需要安装。

的组装方法。

• 球形燃气储罐一般为大中型球罐,以前的安装主要采用逐 块组装法,也用过环带组装法。

31

二、环带组装法 环带组装法就是在组装平台上,按上下极

板、寒带、温带和赤道带分别组对

二、环带组装法 (一)组对环带

• 在基础圈外,首先用道木、钢轨和钢板铺设组对 平台。平台要求水平,稳固,承受最大载荷时不 变形,不沉陷。

12

二、球形储罐系列

• 由石油、化学和机械三个工业部(委)共同编制的 《球形储罐基本参数》(JR1117—82)列出了我国球 形储罐系列,如表11--1所示。

• 该系列也适用于球形燃气储罐的设计和建造。 • 根据建造球罐所用的材质和钢板厚度,球罐公称压

力可在0.45~30MPa范围内。

13

第二节 球壳板的加工与验收

4

(三)支承

• 球罐的支承不但要支承球罐本体、接管、梯子,平台和 其他附件的重量,而且还需承受水压试验时罐内水的重 量、风荷载、地震荷载,以及支承间的拉杆荷载等。

• 支承的结构形式很多,下面简单介绍燃气工程常用的几 种支承。

5

1、赤道正切柱式支承(见图11--7)

•球罐总重量由等距离布置的多根支柱支承,支柱正切于赤 道圈,故赤道圈上的支承力与球壳体相切,受力情况较好。 •支柱间设有拉杆,拉杆的作用主要是为了承受地震力及风 力等所产生的水平荷载。 •赤道正切柱式支承能较好地承受热膨胀和各类荷载所产生 的变形,便于组装、操作和检修,是国内外应用最为广泛的 支承型式。

21

(二)冷压成型

• 冷压成型就是钢板在常温状态下,经冲压变形成为球面 壳板的过程。

• 冷压成型一般采用小模具多压点的点压法,压型顺序如 图11-17所示。由壳板的一端开始冲击,按顺序排列压点 ,相邻两压点之间应相互有1/2至2/3的重压率,以保 证两压点之间成型过渡圆滑,成型应力分布均匀,并可 减小成型后的自然变形。

• 消除应力处理一般是将需处理的球壳板放在大型热处理炉中 进行。

• 根据钢板的性质,严格按预先制定的工艺要求进行热处理。 • 处理后需对球壳板进行曲率检查,如有变形,应在冲压机上

进行校正。

24

五、球壳板成型后的质量检查

• 球壳板加工后和组装前,必须对其曲率、几何尺寸 和翘曲度进行检查,必要时还应进行化学成分及机 械性能检查。

28

第三节 球罐的组装

一、准备工作

• 球罐组装前,应对球壳板、支柱和按管等全部构 件按规范标准进行检查,不符合标准的构件不能 用于组装。

• 球罐组装应在基础竣工并验收后进行。

29

一、准备工作

• 安装单位应对基础中心圆直径D1,相邻两基础的中心距 (弦长S),每个基础的地脚螺栓预留孔中心距S2,地脚螺 栓中心距S1等项目进行复测验收,如图11-26所示。此外, 还应复测基础表面的标高和地脚螺栓孔的深度是否符合设 计要求。

球壳板制造厂家应按《球形储罐施工及验收规范》 (GBJ94—86)的规定,对钢板进行检查和验收后方可 使用。

14

一、球壳板的下料 (一)确定球壳板尺寸的原则

• 球罐的环带尺寸可按其对应的球心角(分带角)来确定。 • 根据各环带所对应的球心角是否相等可分为规则型和不

规则型两类。 • 规则型环带的球心角一般按90°、45°或30°划分,不

规则型环带的球心角没有任何规律性。 • 原则:主要应考虑球壳板加工工艺是否可行;球壳板块

数最少。

15

一、球壳板的下料 (二)近似锥面展开法 • 这种方法的基本原理是把每一环带看成近似锥面,

因球面是不可展开曲面,而锥面是可展开曲面, 这样就可按锥面展开方法来近似展开球面。

16

(二)球壳板的画线下料

板自重的变形而影响检查精度。

26

五、球壳板成型后的质量检查

(二)球壳板几何尺寸的检查 1、检查的尺寸位置

• 球壳板的几何尺寸包括每块板的弧长、弦长、对角线长、 对角线间的距离(即每块壳板的翘曲度)和厚度。

• 几何尺寸允许偏差与测厚点位置如图11-24所示。 • 球壳板的两对角线不相交,说明四角不在同一平面内,即

• 半埋式支座是将球体支承于 钢筋混凝土筑成基础上,混 凝土基础外径一般不小于球 罐的半径,呈半埋状态。

• 为了在球罐下极带上开孔接 管,可在基础中心留有一个 圆形的孔洞。

• 半埋式支座受力均匀,稳定 性好,节省钢材,但相应增 加了钢筋混凝土工程量。

9

4、高架式支承(图11-10)

• 高架式支承本身可以做成 容器,因此,可合理利用 钢板和空间,减小占地。

• 球壳板的二次下料可与坡口 切割合并为同一工序进行。

20

二、球壳板的成型

球壳板的成型方法有冲压成型和滚压成型两大类。目前我国 多采用冲压成型,冲压成型又分为冷压成型和热压成型。

(一)热压成型

• 热压成型一般是将球壳板毛坯放入加热炉加热到塑性变形 温度,然后取出放在冲压机上,用模具一次冲压成型。

• 热压成型特点:速度快,冲压成型容易,可以减少内应力 和冷压效应的产生,但加热温度不能过高,毛坯各点温度 应均匀一致,以保证压形均匀。

认为有翘曲存在。 • 若极板的两条垂直直径在中心不相交,认为极板有翘曲变

形。

27

五、球壳板成型后的质量检查

(二)球壳板几何尺寸的检查 3、球壳板厚度检查

• 球壳板在压制过程中,由于材质不均匀,或操作不得法等 原因,有可能造成壳板局部减薄,因此需对成型后的壳板 厚度进行检查。

• 一般用测厚仪侧量五点,如图11--24所示。球壳板的实测厚 度不得小于设计厚度扣除钢板厚度负偏差与允许加工减厚 量之和。

均匀分布,且与球壳体相切。

• 支柱在垂直方向与球壳切线

倾斜2°~3°,这样可产生 一个向心水平分力,可增强

与基础之间的稳定性。

• 此种结构自身能承受地震力

和风力产生的水平荷载,支

柱间不需要拉杆连接。但是,

现场组装应严格按设计条件

进行。

8

3、半埋式支座(图11-9)

• 赤道正切柱式支承的球罐, 其稳定性不够理想。

直接影响其它球壳板的组对

质量,应采用多点垂线找正,

并支撑稳固。

34

2、胎架法 (图11-28)

• 利用组对支架和圈板组成的胎架来代替垂线法中的垂线和 临时支撑进行环带的组对。

• 首先在平台上画出环带上下口同心投影圆,以小圆周为基 准安装胎架,沿大圆周焊接一定数量的定位挡铁。

• 胎架圈板外圆直径应等于各环带球壳板相应高度的内径。