中文翻译-模具型腔数控加工计算机辅助刀具选择和研究

模具数控加工计算机辅助刀具选择研究外文文献翻译、中英文翻译、外文翻译

外文翻译专业机械设计制造及其自动化学生姓名陈曦班级BD机制031学号0320110129指导教师刘道标.模具数控加工计算机辅助刀具选择研究耿铁段修涛译引言数控加工中包括刀具轨迹的产生和刀具选择两个关键问题。

前一问题在过去的20 年里得到了广泛而深入地研究,发展的许多算法已在商用CAD/ CAM 系统中得到应用。

目前大多数CAM 系统能够在用户输入相关参数后自动产生刀具轨迹。

比较而言,对以质量、效率为优化目标的刀具选择问题的研究还远未成熟,当前还没有商用CAM 系统能够提供刀具优选的决策支持工具,因而难以实现CAD/ CAM 的自动有机集成。

刀具选择通常包括刀具类型和刀具尺寸。

一般来说,适合一个加工对象的刀具通常有多种,一种刀具又可完成不同的加工任务,所以仅考虑满足基本加工要求的刀具选择是较容易的,尤其对孔、槽等典型几何特征。

但实际上,刀具选择通常和一定的优化目标相联系,如最大切削效率、最少加工时间、最低加工成本、最长使用寿命等,因此刀具选择又是一个复杂的优化问题。

比如模具型腔类零件,由于几何形状复杂(通常包含自由曲面及岛) ,影响刀具选择的几何约束在CAD 模型中不能显式表示,需要设计相应的算法进行提取,因而选择合适的刀具规格及其刀具组合,以提高数控加工的效率与质量并非易事。

模具型腔一般用数控铣的加工方法,通常包括粗加工、半精加工、精加工等工序。

粗加工的原则就是尽最大可能高效率地去除多余的金属,因而希望选择大尺寸的刀具,但刀具尺寸过大,可能导致未加工体积的增多;半精加工的任务主要是去除粗加工遗留下来的台阶;精加工则主要保证零件的尺寸及表面质量。

考虑到目前完全由计算机进行自动选刀还存在一定困难,因而在我们开发的计算机辅助刀具选择(Computer Aided Tool Selection ,CATS)系统中,立足于给用户提供一个辅助决策工具,即粗加工、半精加工、精加工等,真正的决策权仍留给用户,以充分发挥计算机和人的优势。

CNC机床加工中的刀具选型与切削参数优化

CNC机床加工中的刀具选型与切削参数优化CNC(Computer Numerical Control)机床是一种能够按照预先输入的程序指令进行自动化加工的机床。

在CNC机床加工中,刀具选型与切削参数的选择对于加工质量和效率起着至关重要的作用。

本文将就CNC机床加工中的刀具选型与切削参数优化进行探讨。

一、刀具选型在CNC机床加工中,刀具的选型要根据加工材料、加工要求以及加工方式来选择,常用的刀具选型有以下几种:1.硬质合金刀具硬质合金刀具具有优异的耐磨性和高硬度,适用于加工硬度较高的材料,如铸铁、合金钢等。

同时,硬质合金刀具还能够提供较好的切削性能和切削稳定性,因此在高速切削中得到广泛应用。

2.高速钢刀具高速钢刀具是热处理过的优质合金钢,具有较高的硬度和耐磨性。

高速钢刀具适用于一般加工材料的加工,价格相对较低,是较为经济实用的刀具选型。

3.立铣刀具立铣刀具适用于铣削工艺,能够完成平面铣削、开槽、镗孔等加工操作。

立铣刀具具有较高的刚性和切削性能,能够提高加工效率和加工精度。

4.钻孔刀具钻孔刀具用于钻孔加工,分为普通钻头和中心钻头两类。

普通钻头适用于常规钻孔操作,而中心钻头则适用于加工前的定位孔。

二、切削参数优化在CNC机床加工中,刀具的切削参数选取直接关系到加工效率和加工质量,合理的切削参数优化能够提高加工效率和延长刀具寿命。

下面分别从切削速度、进给量、切削深度等几个方面进行优化探讨。

1.切削速度切削速度是指刀具在加工过程中的旋转速度,需要根据材料硬度和刀具类型来选择合适的转速。

过高的切削速度会导致切削过程中的高温和过量磨损,而过低的切削速度则会影响加工效率。

因此,在确定切削速度时,需要考虑加工要求和刀具特性,以达到切削效果和刀具寿命的平衡。

2.进给量进给量是指刀具在加工过程中沿工件表面前进的距离,选择合适的进给量可以控制加工负荷,保证加工质量。

过小的进给量会导致切削效率低下,过大的进给量则容易引起振动和过度磨损。

数控加工技术学习中的刀具选择指南

数控加工技术学习中的刀具选择指南随着科技的不断发展,数控加工技术在工业生产中得到了广泛应用。

而在数控加工过程中,刀具的选择是至关重要的一环。

本文将为大家介绍数控加工技术学习中的刀具选择指南,帮助大家更好地理解和掌握这一技术。

一、刀具材料选择刀具材料的选择直接影响着加工效果和刀具寿命。

常见的刀具材料有高速钢、硬质合金和陶瓷等。

在选择刀具材料时,需要考虑加工材料的硬度、韧性和热导率等因素。

1. 高速钢刀具:适用于加工低硬度材料,具有较好的韧性和耐磨性,价格相对较低。

但对于高硬度材料的加工,高速钢刀具的寿命较短。

2. 硬质合金刀具:适用于加工高硬度材料,具有较高的硬度和耐磨性。

但硬质合金刀具的韧性较差,容易断裂,价格也相对较高。

3. 陶瓷刀具:适用于加工高硬度和高温材料,具有优异的耐磨性和高温稳定性。

但陶瓷刀具易碎,加工过程需要注意避免冲击和振动。

二、刀具几何形状选择刀具的几何形状对加工效果和刀具寿命有着重要影响。

常见的刀具几何形状包括平头刀、球头刀和锥度刀等。

1. 平头刀:适用于平面加工和开槽等操作,具有较大的切削面积,能够提高加工效率。

但平头刀容易产生振动和噪音,需要注意加工过程中的稳定性。

2. 球头刀:适用于曲面加工和倒角等操作,能够实现复杂曲线的加工。

球头刀具有较小的切削力和较好的表面质量,但加工效率相对较低。

3. 锥度刀:适用于孔加工和倒角等操作,能够实现不同直径的孔加工。

锥度刀具有较好的切削刚度和切削稳定性,但需要注意加工过程中的刀具中心偏移问题。

三、刀具涂层选择刀具涂层能够有效提高刀具的耐磨性和耐高温性,延长刀具的使用寿命。

常见的刀具涂层包括涂层碳化物、涂层氮化物和涂层氧化物等。

1. 涂层碳化物:具有较高的硬度和耐磨性,能够有效减少切削力和热膨胀。

涂层碳化物适用于加工高硬度材料和高温材料。

2. 涂层氮化物:具有较好的耐磨性和耐高温性,能够提高刀具的切削速度和切削深度。

涂层氮化物适用于高速切削和重切削操作。

数控加工刀具的比较与选择

数控加工刀具的比较与选择摘要:数控加工技术越来越被广泛应用,而刀具作为数控加工过程中不可缺少的一环,对于加工效果和效率具有至关重要的影响。

在刀具选择方面,应考虑到材料、形状、刃口结构、切削力和切削速度等因素。

本文探讨了常见的几种数控加工刀具类型及其特点,分析它们的优缺点,并提出了在不同的加工情况下如何选择适合的刀具。

关键词:数控加工、刀具、选择正文:随着现代制造业的发展,数控加工技术已得到广泛应用。

在数控加工过程中,刀具是实现高效加工和质量保障的关键所在。

因此,在选择数控加工刀具时需要考虑到多个因素。

1. 刀具材料优秀的刀具材料应具有高硬度、高韧性和较高的耐磨性。

目前市面上常见的刀具材料包括高速钢、硬质合金、陶瓷和多晶体立方石。

高速钢刀具是质量较高、价格较低的选项,但其硬度和耐磨性相对较低。

硬质合金刀具具有较高的硬度和耐磨性,但韧性较差。

陶瓷刀具则可以用于高速加工,但其价格较高。

2. 刀具形状刀具形状对其能否在处理中达到良好的效果和性能起着重要作用。

目前市场上较为常见的刀具形状有直刀、球头刀、圆弧刀和T形刀等。

不同的刀具形状适用于不同的加工类型和材料。

3. 刃口结构刃口结构是决定刀具切削效果的关键所在。

常用的刃口结构包括单刃、双刃、三刃和四刃刀等。

三刃刀比单刃刀具有较高的切削效率,但相应地也会产生更大的切削力。

4. 切削力和切削速度刀具的切削力取决于刀具的形状和材料。

对于高硬度的材料,需要选择较为坚硬的刀具来保证其稳定性和耐用性。

切削速度和动力也应根据不同的加工工件进行适当调整以获得最佳的加工效果。

综合上述因素,目前市场上常见的几种数控加工刀具包括高速钢刀具、硬质合金刀具、陶瓷刀具和多晶体立方石刀具。

在实际操作中,应根据具体的加工需求选择最合适的刀具。

例如,在加工新材料时,可以尝试使用陶瓷刀具或多晶体立方石刀具,因其具有更好的切削性能和质量保证。

总之,刀具的选择是数控加工过程中的一项重要决策。

除了上述因素,应还考虑到刀具的生产厂家、质量和价格等方面,以获得最佳的加工效果和经济效益。

数控模具加工中的刀具选型与刀具磨削

数控模具加工中的刀具选型与刀具磨削在数控模具加工中,刀具的选型和磨削是非常重要的环节。

合理的刀具选型和精确的刀具磨削可以提高加工效率和产品质量,降低生产成本。

本文将从数控模具加工的特点、刀具选型和刀具磨削技术等方面进行探讨。

一、数控模具加工的特点数控模具加工是利用计算机控制的数控机床进行的模具加工。

相比传统的手工加工和普通机床加工,数控模具加工具有以下特点:1. 高精度要求:模具加工通常需要达到较高的精度要求,以保证模具的质量和加工件的精度。

2. 复杂形状加工:模具通常具有复杂的形状和结构,需要进行多轴、多面、多角度的加工。

3. 加工难度大:模具材料通常较硬,如钢、合金等,加工难度大,对刀具的性能要求高。

二、刀具选型刀具选型是数控模具加工中的关键环节。

合理的刀具选型可以提高加工效率和产品质量。

1. 刀具材料选择:对于模具加工,通常选择硬质合金刀具。

硬质合金刀具具有高硬度、高耐磨性和高热稳定性等特点,适合加工硬材料。

2. 刀具形状选择:根据加工件的形状和结构,选择合适的刀具形状。

常见的刀具形状有平头刀、球头刀、锥度刀等。

3. 刀具刀尖半径选择:刀尖半径的选择直接影响加工表面的质量。

一般情况下,刀尖半径越小,加工表面的质量越好,但同时也会增加刀具的易损性。

4. 刀具刃数选择:刀具刃数的选择要根据具体的加工要求和加工材料来确定。

刃数越多,加工效率越高,但刀具的稳定性和切削力也会增加。

三、刀具磨削技术刀具磨削是刀具维护和修复的重要环节。

合理的刀具磨削技术可以延长刀具的使用寿命,提高加工质量。

1. 磨削工艺选择:根据刀具的不同形状和材料,选择合适的磨削工艺。

常见的磨削工艺有平面磨削、外圆磨削、内圆磨削等。

2. 磨削参数控制:在磨削过程中,控制好磨削参数对于刀具的磨削质量至关重要。

磨削参数包括磨削速度、进给速度、磨削厚度等。

3. 刀具修复技术:对于损坏的刀具,可以通过修复技术进行修复。

常见的刀具修复技术有热处理修复、电火花修复等。

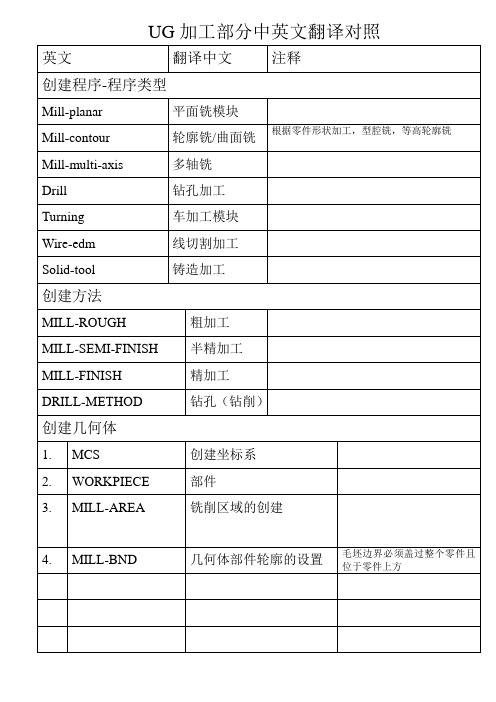

UG加工部分中英文翻译对照

创建刀具时刀号参数:1.“补偿寄存器”为长度补偿。

2.“刀具补偿寄存器”为半径补偿,在G41 G42时用

l-planar类型下:

1.

Mill

端铣刀(平面铣刀)

2.

CHAMFER-MILL

倒角刀

3.

BALL-MILL

球刀

4.

SPHERICAL-MILL

球状铣刀

5.

T-CUTTER

MILL-ROUGH

粗加工

MILL-SEMI-FINISH

半精加工

MILL-FINISH

精加工

DRILL-METHOD

钻孔(钻削)

创建几何体

1.

MCS

创建坐标系

2.

WORKPIECE

部件

3.

MILL-AREA

铣削区域的创建

4.

MILL-BND

几何体部件轮廓的设置

毛坯边界必须盖过整个零件且位于零件上方

T形铣刀(专用刀)

2.drill类型下:

1.

SPOTFACING-TOOL

键槽铣刀

用于斜面或曲面上的孔加工

2.

SPOTDRILLING-TOOL

中心钻

钻中心孔

3.

DRILLING-TOOL

麻花钻

4.

BORING-BAR

镗刀

5.

REAMER

铰刀

6.

COUNTERBORING-TOOL

沉头孔刀

用于加工沉头孔

UG加工部分中英文翻译对照

英文

翻译中文注释创建程序-源自序类型Mill-planar

平面铣模块

Mill-contour

轮廓铣/曲面铣

数控机床技术中的加工刀具的选用与磨削

数控机床技术中的加工刀具的选用与磨削随着科技的进步和工业生产的发展,数控机床在制造业中发挥着越来越重要的作用。

而在数控机床的加工过程中,加工刀具的选用和磨削技术的应用对于加工质量的保证和生产效率的提高起着至关重要的作用。

本文将着重探讨数控机床技术中加工刀具的选用和磨削方面的相关知识。

首先,加工刀具的选用对于数控机床的加工质量和效率具有重要影响。

在选择加工刀具时,需要根据加工材料的特点、加工工艺要求和加工形式来进行评估。

首先,要考虑加工材料的硬度和切削性能。

不同材料的硬度和切削性能不同,因此需要选择适合的刀具材料和结构。

对于硬度较高的材料,如钢铁、合金等,通常选择硬质合金刀具或陶瓷刀具,以保证刀具的耐磨性和切削性能。

而对于切削性能要求较高的材料,如铜、铝等,可以选择高速钢刀具,以提高加工效率。

其次,加工工艺要求也是刀具选用的重要考虑因素。

不同的加工工艺对刀具的要求不同。

例如,对于精密加工工艺,如车削、铣削等,通常需要选择高精度的刀具,以保证加工的精度和表面质量。

而对于粗加工工艺,如钻孔、铣槽等,可以选择经济实用的刀具,以提高生产效率。

最后,加工形式也会影响刀具的选用。

不同的加工形式,如平面加工、轮廓复杂加工等,需要选择不同类型的刀具来满足加工要求。

例如,对于平面加工,可以选择钢质刀具或高硬度刀具来进行加工;而对于轮廓复杂加工,可以选择球头铣刀、T型刀具等来满足不同形状的加工需求。

除了刀具的选用,磨削技术也是数控机床加工中不可忽视的重要环节。

刀具的磨削过程可以帮助恢复刀具的切削性能和延长其使用寿命。

在刀具磨削过程中,首先需要选择合适的磨削工艺和磨削液。

磨削工艺的选择应考虑刀具的材料和几何特征。

对于硬质合金刀具,常用的磨削工艺有平面磨削、外圆磨削等;而对于高速钢刀具,常用的磨削工艺有刃磨、外圆磨削等。

在磨削过程中,应合理选择磨削液,以提高刀具的磨削质量和表面粗糙度。

其次,在刀具的磨削过程中,需要掌握正确的磨削参数。

数控加工工艺及编程 项目8腔槽--刀具选择

刀具选择铣刀的选择正确的选择和使用立铣刀对于整个加工过程来说至关重要。

立铣刀的材料和设计样式多种多样,要根据具体的操作来适当选择。

另外刀具还有多种多样的外涂膜层,以用来延长刀具寿命及降低操作温度、起到冷却作用。

种类1.整体硬质全金立铣刀刀柄部,刀刃部全部由硬质合金构成(整体性)2.硬质合金刀头焊接立铣刀只有刃部是整体性的硬质合金,通过焊接与柄部相连接的立铣刀,一般被称之为硬质合金刀头焊接立铣刀。

3.螺旋刀片焊接型立铣刀是指把螺旋硬质合金刀片焊接在钢制的刀体上,行程切削刃的形式。

4.可转位型立铣刀通过销子锁紧等方式装夹硬质合金刀片来使用的立铣刀为可转位型立铣刀。

特点等介绍1.螺旋角(1)螺旋方向:从立铣刀的正面看,容屑槽朝刀柄方向伸延时是向左倾的就叫左螺旋,向右倾的就叫右螺旋。

左螺旋右螺旋(2)当螺旋角很大时,刀刃很锋利,刀具的刚性很差,易卷刃、崩刃,从而影响刀具的使用寿命。

为了防止螺旋刃的卷刃和崩刃,通常沿刃口磨出一小平面或小弧面的倒棱。

(3)螺旋角的选取方法:对一般的粗铣、精铣,考虑到刀具的使用寿命,通常选用30左右的螺旋角。

加工切削阻力比较小的轻合金时,通常选用40左右的螺旋角。

2.立铣刀的刃数立铣刀的刚性和容屑槽的大小很重要的,一般刃数少的铣刀容屑槽大,排屑良好。

但另一方面截面积率减小,刚性降低。

因此切削时容易发生弯曲。

单刃刀 2刃 3刃4刃 5刃 6刃对铣侧面来说,因为切屑阻塞现象较小,不大考虑容屑槽的大小,而较重视刀具的刚性。

一般认为采用刃数多的刀具切削阻力变化小,刀具刚度大,不易弯曲变形,被加工面的表面质量刀。

3.楔角(1)圆周刃的前角过大时,虽然切削刃比较锋利,但刃口的强度小,在加工中已出现振动、卷刃和崩刀。

圆周刃的锋利度不好,切削阻力较大,排屑差,前面易磨损。

(2)圆周刃的后角过小时,虽不但会出现背切现象。

而且刀刃磨损快。

刀具寿命短;相反圆周刃后角过大,容易导致振动、卷刃和崩刀。

模具型腔加工时刀具的选择应遵循的原则

1.根据被加工型面形状选择刀具类型

对于凹形表面,在半精加工和精加工时,应选择球头刀,以得到好的表面质量,但在粗加工时宜选择平端立铣刀或圆角立铣刀,这是因为球头刀切削条件较差;对凸形表面,粗加工时一般选择平端立铣刀或圆角立铣刀,但在精加工时宜选择圆角立铣刀,这是因为圆角铣刀的几何条件比平端立铣刀好;对带脱模斜度的侧面,宜选用锥度铣刀,虽然采用平端立铣刀通过插值也可以加工斜面,但会使加工路径变长而影响加工效率,同时会加大刀具的磨损而影响加工的精度。

2.根据从大到小的原则选择刀具

模具型腔一般包含有多个类型的曲面,因此在加工时一般不能选择一把刀具完成整个零件的加工。

无论是粗加工还是精加工,应尽可能选择大直径的刀具,因为刀具直径越小,加工路径越长,造成加工效率降低,同时刀具的磨损会造成加工质量的明显差异。

3.根据型面曲率的大小选择刀具

在精加工时,所用最小刀具的半径应小于或等于被加工零件上的内轮廓圆角半径,尤其是在拐角加工时,应选用半径小于拐角处圆角半径的刀具并以圆弧插补的方式进行加工,这样可以避免采用直线插补而出现过切现象;在粗加工时,考虑到尽可能采用大直径刀具的原则,一般选择的刀具半径较大,这时需要考虑的是粗加工后所留余量是否会给半精加工或精加工刀具造成过大的切削负荷,因为较大直径的刀具在零件轮廓拐角处会留下更多的余量,这往往是精加工过程中出现切削力的急剧变化而使刀具损坏或栽刀的直接原因。

4.粗加工时尽可能选择圆角铣刀

一方面圆角铣刀在切削中可以在刀刃与工件接触的0~90°范围内给出比较连续的切削力变化,这不仅对加工质量有利,而且会使刀具寿命大大延长;另一方面,在粗加工时选用圆角铣刀,与球头刀相比具有良好的切削条件,与平端立铣刀相比可以留下较为均匀的精加工余量,这对后续加工是十分有利的。

模具加工中如何正确选择刀具【经验总结】[五篇材料]

![模具加工中如何正确选择刀具【经验总结】[五篇材料]](https://img.taocdn.com/s3/m/0fa9a4cb951ea76e58fafab069dc5022aaea46d2.png)

模具加工中如何正确选择刀具【经验总结】[五篇材料]第一篇:模具加工中如何正确选择刀具【经验总结】模具加工中如何正确选择刀具【经验总结】模具加工刀具选择现代模具的成形制造中,由于模具结构复杂、精度要求高,不同部位的型面特征及材料差别较大,因此所使用的模具铣刀也不同。

模具加工工序可划分粗加工、半精加工和精加工,有时甚至还有超精加工。

粗加工、半精加工工序一般选用可转位刀具,精加工序选用整体式刀具。

当模具型腔为复杂的立体曲面时,仿形铣削加工效率较高,特别适用于型腔的粗加工。

在仿形铣削中常用的刀具有圆刀片的铣刀、球头铣刀、可换铣削头式球头铣刀及整体硬质合金球头立铣刀四种。

下表在考虑切削加工稳定性,成本生产率等几个方面对这四种常用的仿形铣刀进行了比较。

模具曲面加工时应注意的问题(1)粗铣追求单位时间内的材料最大去除率,应根据被加工曲面给出的余量,用立铣刀按等高面一层一层地铣削,效率高。

小型模具多使用整体立铣刀加工,大型模具考虑其经济性和加工效率,多采用带可转位刀片的机夹式立铣刀进行加工,主要有R型圆刀片,方肩铣刀片,面铣刀片等。

(2)半精铣使被加工表面更接近于理论曲面,可采用球头铣刀,一般为精加工工序留出0.5㎜左右的加工余量。

(3)精加工最终加工出理论曲面。

一般采用整体立铣刀或者球头铣刀。

用球头铣刀精加工曲面时,一般用行切法,适当地提高主轴转速,选择合适的折返点,降低停顿和振动产生的刀痕。

(4)避免垂直下刀好的办法是向斜下方进刀,进到一定深度后再用侧刃横向切削。

在铣削凹槽面时,可以预钻出工艺孔以便下刀。

(5)铣削曲面零件中,如果发现零件材料热处理不好、有裂纹、组织不均匀等异常现象时,应及时停止加工,以免浪费工时。

(6)在每次开机铣削前应对机床、夹具、刀具进行适当的检查,以免在中途发生故障,影响加工精度,甚至造成废品。

(7)在模具型腔铣削时,应根据加工表面的粗糙度适当掌握修锉余量。

对于铣削比较困难的部位,应适当多留些修锉余量;而对于平面、直角沟槽等容易加工的部位,应尽量降低加工表面粗糙度值,减少修锉。

数控机床刀具正确选择及应用方法

数控机床刀具正确选择及应用方法数控机床是现代工业生产中不可或缺的关键设备之一,而刀具是数控机床加工过程中的重要部件。

正确选择和应用数控机床刀具对于提高加工效率、保证加工质量至关重要。

本文将从刀具材料选择、刀具类型选择、刀具参数设置及刀具应用方法等方面进行探讨。

一、刀具材料选择刀具材料的选择直接关系到刀具的寿命和加工效率。

常见的刀具材料有硬质合金、高速钢、陶瓷刀具等。

根据加工材料的不同,选择合适的刀具材料能够更好地适应不同的加工需求。

1. 硬质合金刀具:硬质合金刀具由碳化钨、钴等金属粉末烧结而成。

硬质合金刀具具有高硬度、耐磨性好的特点,适用于加工硬度较高的金属材料,如铸铁、合金钢等。

2. 高速钢刀具:高速钢刀具由高速钢制造而成,具有一定的硬度和韧性,适用于加工中低硬度的金属材料,如普通钢、铜、铝等。

3. 陶瓷刀具:陶瓷刀具具有高硬度、高耐磨性和耐高温等特点,适用于加工硬度较高且要求高表面质量的材料,如高硬度合金、铸铁等。

二、刀具类型选择根据加工的不同要求和零件的特性,选择合适的刀具类型对于提高加工效率和加工质量非常重要。

主要的刀具类型如下:1. 铣刀:用于进行铣削加工,可以加工各种形状的表面,如平面、曲面、沟槽等。

2. 钻头:用于进行钻孔加工,可加工直径不同的孔。

3. 车刀:用于进行车削等转动加工,可加工出外径、内径、端面等形状。

4. 刀片:用于进行切削加工,如切割、切槽等。

根据具体的加工要求和工件特性,选择合适的刀具类型能够更好地满足加工需求。

三、刀具参数设置刀具参数的设置对于保证刀具的正常运行和加工质量的稳定性具有重要意义。

主要的刀具参数包括切削速度、进给量、切削深度等。

1. 切削速度:切削速度是指刀具在加工过程中相对于工件的移动速度。

根据材料的不同,切削速度的设置也不同。

一般来说,选择合适的切削速度能够保证刀具的寿命和加工质量。

2. 进给量:进给量是指刀具在单位时间内对工件进行的加工量。

进给量的设置对于保证加工效率和工件质量具有重要作用。

CNC机床加工中的刀具选择与切削参数优化

CNC机床加工中的刀具选择与切削参数优化CNC(数控)机床是一种高效且精确的加工工具,广泛应用于各个行业中。

在CNC机床的加工过程中,刀具选择及切削参数的优化是至关重要的。

本文将探讨CNC机床加工中的刀具选择与切削参数优化的相关问题,并提供一些实用的建议。

一、刀具选择刀具是CNC机床加工中的关键因素之一,它直接影响到加工质量和效率。

在选择刀具时,需要考虑以下几个方面:1. 材料选择:根据被加工材料的硬度和特性,选择相应材质的刀具。

常见的刀具材料包括硬质合金、高速钢和陶瓷等。

硬质合金刀具适用于加工硬度较高的材料,而高速钢刀具则适用于一般加工。

陶瓷刀具具有较高的硬度和耐磨性,适用于高温和高速加工。

2. 刀具几何形状:根据被加工零件的形状和加工要求,选择合适的刀具几何形状。

常见的刀具几何形状包括平底刀、球头刀、锥度刀等。

不同的刀具几何形状适用于不同的加工方式和效果。

3. 刀具涂层:刀具涂层可以提高刀具的耐磨性和寿命。

常见的刀具涂层材料包括涂碳化钛、氮化物和涂铝氮化物等。

通过选择合适的涂层材料,可以有效延长刀具的使用寿命,减少切削力和热变形。

二、切削参数优化在CNC机床加工过程中,切削参数的优化对于提高加工效率和降低加工成本至关重要。

以下是一些常见的切削参数优化建议:1. 切削速度(Spindle Speed):切削速度是指刀具在加工过程中的旋转速度。

合适的切削速度可以保证加工表面质量和提高生产效率。

根据被加工材料的硬度和刀具的材料选择合适的切削速度。

2. 进给速度(Feed Rate):进给速度是指刀具在加工过程中在工件表面的移动速度。

合适的进给速度可以保证加工表面质量和控制切削力。

根据加工要求和刀具的材料选择合适的进给速度。

3. 切削深度(Cutting Depth):切削深度是指单次切削过程中刀具进入工件的深度。

合适的切削深度可以提高加工效率和避免刀具断裂。

根据被加工材料的硬度和刀具的强度选择合适的切削深度。

数控加工过程中刀具的选择-最新文档资料

数控加工过程中刀具的选择、刀具的分类刀具按工件加工表面的形式可分为五类:加工各种外表面的刀具,包括车刀、铳刀、外表面拉刀和锂刀等。

孔加工刀具,包括钻头、扩孔钻、镗刀、铰刀和内表面拉刀等。

螺纹加工刀具,包括丝锥、板牙、自动开合螺纹切头、螺纹车刀、铳刀等;齿轮加工刀具,包括滚刀、插齿刀、剃齿刀、锥齿轮加工刀具等。

切断刀具,包括镶齿圆锯片、带锯、弓锯、切断车刀和锯片铳刀等等。

此外,还有组合刀具。

按切削运动方式和相应的刀刃形状,刀具又可分为三类:通用刀具,如车刀、刨刀、铳刀、镗刀、钻头、扩孔钻、铰刀和锯等;成形刀具,这类刀具的刀刃具有与被加工工件断面相同或接近相同的形状,如成形车刀、成形刨刀、成形铳刀、拉刀、圆锥铰刀和各种螺纹加工刀具等;二、刀具的结构各种刀具由装夹部分和工作部分组成。

刀具的装夹部分有带孔和带柄两类。

带孔刀具依靠内孔套装在机床的主轴或心轴上,借助轴向键或端面键传递扭转力矩,如圆柱形铳刀、套式面铳刀等。

刀具的工作部分就是产生和处理切屑的部分, 包括刀刃、使切屑断碎或卷拢的结构、排屑或容储切屑的空间、切削液的通道等结构要素。

有的刀具的工作部分就是切削部分, 如车刀、刨刀、镗刀和铳刀等;有的刀具的工作部分则包含切削部分和校准部分,如钻头、扩孔钻、铰刀、内表面拉刀和丝锥等。

切削部分的作用是用刀刃切除切屑,校准部分的作用是修光已切削的加工表面和引导刀具。

刀具切削部分的几何参数对切削效率的高低和加工质量的好坏有很大影响。

增大前角,可减小前刀面挤压切削层时的塑性变形,减小切屑流经前面的摩擦阻力, 从而减小切削力和切削热。

但增大前角,同时会降低切削刃的强度,减小刀头的散热体积。

三、刀具的材料制造刀具的材料必须具有很高的高温硬度和耐磨性,必要的抗弯强度、冲击韧性和化学惰性,良好的工艺性(切削加工、锻造和热处理等),并不易变形。

通常当材料硬度高时,耐磨性也高;抗弯强度高时,冲击韧性也高。

但材料硬度越高,其抗弯强度和冲击韧性就越低。

数控加工常用刀具及参数选择

数控加工常用刀具及加工参数刀具的选择和刀具参数的设置是数控加工工艺中的重要内容,合理地选用刀具和设置刀具参数不仅可以影响数控机床的加工效率,而且可以直接影响加工质量。

1.数控铣削加工常用刀具铣削用刀具通常称为铣刀,普通铣床上的刀具可以用于数控铣床和加工中心上。

一般立式数控加工用铣刀的种类可以有很多种划分方法,既可以从刀具的材料上划分,也可以从刀具的外形上划分,还可以从刀具的用途等方面来划分。

依刀具的外形,数控加工常用的刀具有平刀、圆鼻刀(飞刀)、球刀三种。

(1)平刀平刀底面是平面,平刀是一种以侧刃切削的刀具,所以使用平刀加工时应尽量避免切入底面的工件表面,一般平刀用作开粗和加工平面。

常用平刀大小有D1、D2、D4、D6、D8、D10、D12、D16、D20。

(2)圆鼻刀(飞刀)圆鼻刀底面是平面,每刃都带有圆角,因为底面是平面,所以加工时也应尽量避免切入底面的工件表面,一般圆鼻刀用作开粗,圆鼻刀开粗效果比平刀好。

常用圆鼻刀(飞刀)大小有D25R5、D3OR5。

(3)球刀球刀的切削刃有180°,所以球刀一般用作精加工,球刀切削时较稳定,但球刀不能用作开粗。

常用球刀大小有R1、R2、R3、R4、R5、R6、R8。

2.加工参数的选择随着模具制造技术的高速发展,刀具的加工参数的设置对加工的效率和加工质量的影响越来越大。

熟练掌握刀具加工参数的设置有利于提高加工的效率和加工质量。

刀具加工参数包括切削速度、进给量、背吃刀量(切削深度)和切削宽度。

(1)切削速度v切削速度是指铣刀刀齿切削处的线速度。

v=πDn/1000式中v—切削速度(m/min);D—铣刀直径(mm),周铣时为圆柱铣刀外圆直径;n—主轴转速(rmin)(2)进给量a,f铣削进给量有三种形式:铣刀每转过一个刀齿相对工件移动的距离称为每齿进给量a,其大小决定着一个刀齿的负载,a越大,切削力越大,刀齿的负载也越大。

铣刀每转相对工件移动的距离称为每转进给量f。

数控加工刀具的选择方法

数控加工刀具数控加工刀具的选择的选择的选择方法方法随着数控机床在生产实际中的广泛应用,量化生产线的形成,数控编程已经成为数控加工中的关键问题之一。

在数控程序的编制过程中,要在人机交互状态下即时选择刀具和确定切削用量。

因此,编程人员必须熟悉刀具的选择方法和切削用量的确定原则,从而保证零件的加工质量和加工效率,充分发挥数控机床的优点,提高企业的经济效益和生产水平。

刀具的选择是在数控编程的人机交互状态下进行的。

应根据机床的加工能力、工件材科的性能、加工工序切削用量以及其它相关因素正确选用刀具及刀柄。

刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。

在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。

(1)选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。

生产中,平面零件周边轮廓的加工,常采用立铣刀;铣削平面时,应选硬质合金刀片铣刀,加工凸台、凹槽时,选高速钢立铣刀;加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。

(2)在进行自由曲面(模具)加工时,由于球头刀具的端部切削速度为零。

因此,为保证加工精度,切削行距一般采用顶端密距,故球头常用于曲面的精加工。

而平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。

另外,刀具的耐用度和精度与刀具价格关系极大,必须引起注意的是,在大多数情况下,选择好的刀具虽然增加了刀具成本,但由此带来的加工质量和加工效率的提高,则可以使整个加工成本大大降低。

(3)在加工中心上,各种刀具分别装在刀库上,按程序规定随时进行选刀和按刀动作。

因此必须采用标准刀柄,以便使钻、镗、扩、铣削等工序用的标准刀具迅速、准确地装到机床主轴或刀库上去。

编程人员应了解机床上所用刀柄的结构尺寸、调整方法以及调整范围,以便在编程时确定刀具的径向和轴向尺寸。

数控加工技术中的刀具选择与切削参数优化

数控加工技术中的刀具选择与切削参数优化随着科技的不断发展,数控加工技术在工业生产中的应用越来越广泛。

在数控加工中,刀具选择与切削参数优化是关键的环节,能够直接影响加工效率和产品质量。

本文将从刀具选择和切削参数两个方面探讨数控加工技术中的刀具选择与切削参数优化。

一、刀具选择在数控加工中,刀具的选择是非常重要的,不同的刀具适用于不同的加工材料和加工方式。

首先,我们需要考虑加工材料的硬度。

对于硬度较高的材料,应选择硬质合金刀具或陶瓷刀具,以保证刀具的寿命和加工效果。

而对于较软的材料,可以选择高速钢刀具或者硬质合金刀具。

其次,我们还需要考虑加工方式。

对于精密加工,应选择精密刀具,以保证加工精度和表面质量。

而对于高效加工,应选择高效刀具,以提高加工效率。

除了硬度和加工方式,刀具的几何形状也是刀具选择的重要考虑因素。

常见的刀具形状有直刀、球头刀、锥度刀等。

直刀适用于平面加工和开槽加工,球头刀适用于球面加工和曲面加工,锥度刀适用于斜面加工和孔加工。

根据加工需求选择合适的刀具形状,可以提高加工效率和产品质量。

二、切削参数优化切削参数的优化是数控加工中的另一个关键环节。

合理的切削参数能够提高加工效率和延长刀具寿命。

首先,我们需要考虑切削速度。

切削速度是指刀具在单位时间内切削的长度,它直接影响到加工效率和刀具寿命。

一般来说,切削速度应根据加工材料的硬度来确定,硬度较高的材料应选择较低的切削速度,以避免过快磨损刀具。

其次,我们还需要考虑进给速度。

进给速度是指刀具在单位时间内沿工件表面移动的距离,它直接影响到加工的精度和表面质量。

合理的进给速度能够保证加工精度和表面质量,同时提高加工效率。

最后,我们还需要考虑切削深度。

切削深度是指刀具每次进给的深度,它直接影响到加工的粗糙度和加工力。

合理的切削深度能够保证加工粗糙度和加工力在合理范围内,同时提高加工效率。

综上所述,刀具选择与切削参数优化是数控加工技术中的重要环节。

合理的刀具选择和切削参数优化能够提高加工效率和产品质量。

数控加工技术专业中的数控刀具选择和应用

数控加工技术专业中的数控刀具选择和应用随着科技的不断进步和制造业的快速发展,数控加工技术在工业领域中扮演着越来越重要的角色。

而在数控加工技术中,数控刀具则是至关重要的一环。

本文将探讨数控刀具的选择和应用,帮助读者更好地了解数控加工技术专业。

首先,我们需要了解数控刀具的种类和特点。

数控刀具可以分为硬质合金刀具、高速钢刀具和陶瓷刀具等。

硬质合金刀具具有硬度高、耐磨性好的特点,适用于加工硬度较高的材料。

高速钢刀具则具有良好的韧性和切削性能,适用于加工中等硬度的材料。

陶瓷刀具具有高硬度和高耐磨性的特点,适用于加工高硬度和脆性材料。

根据不同的加工需求,我们可以选择不同种类的数控刀具。

其次,数控刀具的选择应根据加工材料的特性和加工要求来确定。

例如,对于加工硬度较高的材料,我们可以选择硬质合金刀具,以保证刀具的耐磨性和切削效果。

而对于加工高硬度和脆性材料,如陶瓷等,陶瓷刀具则是更好的选择。

此外,加工要求也是选择数控刀具的重要因素。

如果需要进行高速切削,我们可以选择高速钢刀具,以保证加工效率和加工质量。

除了选择数控刀具外,合理的刀具应用也是数控加工技术中的关键。

首先,我们需要根据加工材料的特性和加工要求来确定刀具的切削参数。

切削参数包括切削速度、进给速度和切削深度等。

合理的切削参数可以提高加工效率和加工质量,同时也能延长刀具的使用寿命。

其次,我们需要注意刀具的刀具磨损情况。

刀具磨损会直接影响加工质量和切削效果。

因此,定期检查刀具的磨损情况,及时更换磨损的刀具,对于保证加工质量和切削效果至关重要。

最后,我们还需要注意刀具的刀具保养和维护。

刀具保养和维护包括刀具的清洁、润滑和防锈等。

良好的刀具保养和维护可以延长刀具的使用寿命,降低加工成本。

总之,数控刀具的选择和应用在数控加工技术专业中具有重要的意义。

合理选择数控刀具和合理应用刀具可以提高加工效率和加工质量,同时也能降低加工成本。

因此,我们需要深入了解数控刀具的种类和特点,根据加工材料的特性和加工要求来选择合适的刀具,并合理应用刀具的切削参数,定期检查刀具的磨损情况,以及进行刀具的保养和维护。

数控类外文文献翻译、中英文翻译——模具型腔数控加工计算机辅助刀具选择和研究

Mould type of numerical control process computer assist the cutter choose and studyForewordNumerical control include cutter production and cutter of orbit choose two key problems process ,. The first problem has been got and studied extensivly and deeply over the past 20 years, a lot of algorithms developed have already got application in commercial CAD/ CAM system. Most CAM systems can produce the cutter orbit automatically after users input relevant parameters at present. Comparatively speaking , it is still not ripe to regard quality , efficiency as the research of choosing the problem of cutter of optimizing the goal correctly, do not have commercial CAM system that can offer the preferred decision support tool of cutter at present, therefore it is difficult to realize the integrating automatically and organically of CAD/ CAM.. The cutter is chosen to usually include cutter type and cutter size. Generally speaking , suitable for one processing cutter of target for much kind , one cutter can finish different processing tasks, so it is easier to only consider meeting the cutter that basically processes the requirement and choose, especially to geometirc characteristics of model such as the hole , trough ,etc.. But in fact, it is common for cutter to choose and sure optimization goal interrelate, for instance most heavy to cut efficiency , process time , minimum process cost , longest service life ,etc. at least, so the cutter is chosen it is a complicated optimization question. Such as mould type one of parts, because the geometirc form is complicated (usually include curved surface of freedom and island), influence geometry that cutter choose it restrains from to be can explicit to say among CAD model, need to design the corresponding algorithm to draw, therefore choose the cutter specification suitable and cutter association , it is not easy things by improving efficiency and quality processed in numerical control.Mould type generally with preparation method that numerical control mill, usually including rough machining, half finish machining , precise process of processing etc.. The principle of rough machining is to spare no effort to remove the surplus metal with high efficiency, therefore hope to choose the larger cutter, but the cutter is oversized, may causethe increase of the crude volume ; Half finish machining of tasks to remove rough machining leave over step that get off mainly; Finish machining mainly guarantees size of the part and surface quality. Consider , go on , select exist , sure by computer difficult automatically totally up till now, therefore assist the cutter to choose in the computer that we developed (Computer Aided Tool Selection , CATS) among the system, base on , provide one aid decision tool for user, rough machining , half finish machining , precise to process etc., the real policy-making power is still left to users, in order to give full play to the advantages of computer and people.1 Basic structure of the systemCATS system is CAD model, output for cutter type , cutter specification , mill depth of sharpening , enter the giving amount , rotational speed of main shaft (cut the pace ) and process six parameters such as time (such as Fig. 1), including choosing the aid decision tool in cutter type, rough machining cutter choose aid decision tool, half finish machining cutter choose aid decision tool and finish machining cutter choose aid decision tool ,etc.Given the rough machining in Xingqiang processing of the important position (usually rely time 5~10 times), rough machining, the system automatically optimize portfolio with cutlery functions to enhance overall processing efficiency. In addition to the decision-making tools, the system also has a detailed look cutlery norms, based on the type and size cutlery recommended processing parameters and assess the function of processing time, the last generation of the overall results of choice cutlery statements (figure 2). All the data and knowledge systems cutlery done by the background database support.2Key technologies and algorithms2.1C utlery type choiceAccording to Assistant Xingqiang digital processing practice, Xingqiang Xi state general processing cutlery into milling cutter, milling cutter radius milling cutter and the first three balls. D based cutlery diameter, radius radius r when r=0 for milling cutter, 0<R Cutlery can be divided into the overall style and embed films ceremony. For inlay film style, the key is to select the materials razor blades, razor blades materials choice depends on three elements : the processing of working materials, machine tools and cutlery jig stability of the state structures. Processing system will be translated intomaterial steel, stainless steel, cast iron, nonferrous metals, materials and hard to cut materials six groups. Machine tool jig stability into good, better and less than three levels. Cutlery investigation into the short and long cantilever structures two, the system automatically reasoning on the basis of the specific circumstances of razor blades materials, decision-making knowledge from Walter cutlery manual system by the users first choice cutlery type in the world. To embed film style cutlery, a rules-based automated reasoning suitable razor blades materials. For example, if the final processing of materials for the "steel", machine tool jig for good stability, cutlery cantilever structures for short, razor blades materials for WAP25.Rough machining cutlery portfolio optimizationXingqiang rough machining the aim is to maximize the removal of excess metal normally used milling cutter, take-cutting approach. Thus, 3D mould Xingqiang the rough machining process, is actually a series of 2.5D components Xingqiang processing. Cutlery optimization is to find a group of cutlery portfolio, allowing for maximum efficiency removal of most metals. Cutlery portfolio optimized basic methods as follows :A.To do some long step into knife in the direction of a group of vertical and horizontal search Xingqiang another entity to form a search layer.B.Derive closed to the contours.C.Calculated between Central and outside the island or islands and the distance between the key that affect cutlery choice geometric constraints algorithm flow As shown in figure 3D.According to the principle of the merger (adjacent to the critical distance will be smaller than the difference between the threshold) to search layer merger, graphic processing and identifying viable cutlery sets, a processing layer.E.Determine the use of each processing layer cutlery, cutlery Xingqiang processing portfolio.F.According cutlery recommended processing parameters (cutting speed, depth and into Xianxiao to speed), the calculation of material removal.G.According to the actual removal of the volume processing layer, the processing time for each processing layer.H.Xingqiang calculating the total processing time and residual volume.I.The overall portfolio of the Group cutlery processing efficiency assessment.J . Repeat a~i until derive optimal mix of cutlery. If time is the goal, called for the entire processing time t Xingqiang shortest portfolio to optimize cutlery.2.2Semi-finished cutlery choiceThe main purpose is to remove semi-finished rough machining residual contours of the new warrants. To completely remove height, depth must be greater than Xianxiao parts of each level to the surface distance x. Its algorithm steps are as follows :Step 1:entity models from parts of two adjacent to the cross section of the surface contours and the corresponding length;Step 2: The average length of contours;Step 3:calculate its width;Step 4 : calculating height floor to the surface of parts to the law distance x;Step 5 : steps 1~ repeat steps 4, each level of decision Xianxiao depth;Step 6 : calculate cutlery diameter D, by or under cutlery experience D=x/0.6 manual recommended;steps7 : choose Xianxiao x depth than the smallest cutlery.2.3fine cutlery choiceFine cutlery choice is the basic principle : cutlery parts surface radius smaller than the smallest size R curve radius r, the general admission R= (0.8~0.9) r. Its algorithm steps are as follows :Step 1 : from the smallest curve radius calculation model parts entities;Step 2 : From cutlery database search radius of less than a cutlery calculated radius of the curve all cutlery;Step 3 : select the best cutlery meet the above requirements;Step 4 : If all cutlery than the smallest curve radius, the smallest chosen as a recommended cutlery.3 summary and discussionMould type of craft of processing plan , need high technology and experience very usually, prepare NC time of data nearly and process time to be large. So person whoproduce of craft of processing plan and NC process demand of the order right away seem further more urgent automatically.This text system research mould type of craft cutter plan , choose problem, put forward mould of rough machining , half finish machining , finish machining principle and method that cutter chooses, the realization algorithm with corresponding structure , and has carried on the realization of preliminary programming under the environment of UG/OPEN API, have developed CATS prototype system. In cutter type and on the foundation that the specification is fixed, system also can recommend parameter of processing according to cutter manual (cut pace , mill , sharpen depth , enter person who give ,etc.), evaluate corresponding processing time. Final purpose its to realize integration of CAD/CAM really , produce through aftertreatment numerical control process the order.Need to point out , should improve the mould type totality of and process efficiency, need it from the rough machining , half finish machining , consideration on the whole of finish machining , make up and optimize many targets, this will be work that we want to carry on next .模具型腔数控加工计算机辅助刀具选择和研究引言数控加工中包括刀具轨迹的产生和刀具选择两个关键问题。

数控加工常用刀具的种类及选择

数控加工经常运用刀具的种类及选择【1 】1.数牲加工经常运用刀具的种类及特色数控加工刀具必须顺应数控机床高速.高效和主动化程度高的特色,一般应包含通用刀具.通用衔接刀柄及少量专用刀柄.刀柄要联接刀具并装在机床动力头上,是以已逐渐尺度化和系列化.2.1数控刀具的分类有多种办法a.依据刀具构造可分为(1)整体式;(2)镶嵌式,采取焊接或机夹式联接,机夹式又可分为不转位和可转位两种;(3)特别型式,如复合式刀具.减震式刀具等.b.依据制作刀具所用的材料可分为:(1)高速钢刀具;(2)硬质合金刀具;(3)金刚石刀具;(4)其他材料刀具,如立方氮化硼刀具.陶瓷刀具等.c.从切削工艺上可分为:(1)车削刀具,特别圆.内孔.螺纹.切割刀具等多种;(2)钻削刀具,包含钻头.铰刀.丝锥等;(3)镗削刀具;(4)铣削刀具等.为了顺应数控机床对刀具耐用.稳固.易调.可换等的请求,近几年机夹式可转位刀具得到普遍的运用,在数目上达到全部数控刀具的30%一40%,金属切除量占总数的80%~90%.2.2数控刀具与通俗机床上所用的刀具比拟,有很多不合的请求,重要有以下特色:(1)刚性好(尤其是粗加工刀具).精度高.抗振及热变形小;交换性好,便于快速换刀;(2)寿命高,切削机能稳固.靠得住;(3)刀具的尺寸便于调剂,以削减换刀调剂时光;(4)刀具应能靠得住地断屑或卷屑,以利于切屑的消除;(5)系列化尺度化以利于编程和刀具治理.2.数控加工刀具的选择刀具的选择是在数控编程的人机交互状况下进行的.应依据机床的加工才能.工件材科的机能.加工工序切削用量以及其它相干身分精确选用刀具及刀柄.刀具选择总的原则是:装配调剂便利.刚性好.耐费用和精度高.在知足加工请求的前提下,尽量选择较短的刀柄,以进步刀具加工的刚性.(1)拔取刀具时,要使刀具的尺寸与被加工工件的概况尺寸相顺应.临盆中,平面零件周边轮廓的加工,常采取立铣刀;铣削平面时,应选硬质合金刀片铣刀,加工凸台.凹槽时,选高速钢立铣刀;加工毛坯概况或粗加工孔时,可拔取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角轮廓外形的加工,常采取球头铣刀.环形铣刀.锥形铣刀和盘形铣刀.(2)在进行自由曲面(模具)加工时,因为球头刀具的端部切削速度为零,是以,为包管加工精度,切削行距一般采取顶端密距,故球头经常运用于曲面的精加工.而平头刀具在概况加工质量和切削效力方面都优于球头刀,是以,只要在包管不过切的前提下,无论曲直面的粗加工照样精加工,都应优先选择平头刀.别的,刀具的耐费用和精度与刀具价钱关系极大,必须引起留意的是,在大多半情形下,选择好的刀具固然增长了刀具成本,但由此带来的加工质量和加工效力的进步,则可以使全部加工成本大大降低.(3)在加工中间上,各类刀具分离装在刀库上,按程序划定随时进行选刀和按刀动作.是以必须采取尺度刀柄,以便使钻.镗.扩.铣削等工序用的尺度刀具敏捷.精确地装到机床主轴或刀库上去.编程人员应懂得机床上所用刀柄的构造尺寸.调剂办法以及调剂规模,以便在编程时肯定刀具的径向和轴向尺寸.今朝我国的加工中间采取TSG对象体系,其刀柄有直柄(3种规格)和锥柄(4种规格)2种,共包含16种不合用处的刀柄.(4)在经济型数控机床的加工进程中,因为刀具的刃磨.测量和改换多为人工手动进行,占用帮助时光较长,是以,必须合理安插刀具的分列次序.一般应遵守以下原则:①尽量削减刀具数目;②一把刀具装夹后,应完成其所能进行的所有加工步调;粗精加工的刀具应离开运用,即使是雷同尺寸规格的刀具;④先铣后钻;⑤先辈行曲面精加工,落后行二维轮廓精加工;⑥在可能的情形下,应尽可能运用数控机床的主动换刀功效,以进步临盆效力等.3.加工进程中切削用量的肯定合理选择切削用量的原则是:粗加工时,一般以进步临盆率为主,但也应斟酌经济性和加工成本;半精加工和精加工时,应在包管加工质量的前提下,统筹切削效力.经济性和加工成本.具体数值应依据机床解释书切削用量手册,并联合经验而定.具体要斟酌以下几个身分:(1)切削深度ap.在机床.工件和刀具刚度许可的情形下,ap就等于加工余量,这是进步临盆率的一个有用措施.为了包管零件的加工精度和概况光滑度,一般应留必定的余量进行精加工.数控机床的精加工余量可略小于通俗机床.切削宽度L.一般L与刀具直径d成正比,与切削深度成反比.经济型数控机床的加工进程中,一般L的取值规模为L=(0.6~0.9)d.(2)切削速度V.进步V也是进步临盆率的一个措施,但v与刀具耐费用的关系比较亲密.跟着v的增大,刀具耐费用急剧降低,故v的选择重要取决于刀具耐费用.别的,切削速度与加工材料也有很大关系,例如用立铣刀铣削合金刚30CrNi2MoVA时,V可采取8m/min阁下;而用同样的立铣刀铣削铝合金时,V可选200m/min以上.主轴转速n(r/min).主轴转速一般依据切削速度v来选定.盘算公式为:V=pnd/1000.数控机床的掌握面板上一般备有主轴转速修调(倍率)开关,可在加工进程中对主轴转速进行整倍数调剂.(3)进给速度Vf.Vf应依据零件的加工精度和概况光滑度请求以及刀具和工件材料来选择.Vf的增长也可以进步临盆效力.加工概况光滑度请求低时,Vf可选择得大些.在加工进程中,Vf也可经由过程机床掌握面板上的修调开关进行人工调剂,但是最大进给速度要受到装备刚度和进给体系机能等的限制.停止语跟着数控机床在临盆现实中的普遍运用,量化临盆线的形成,数控编程已经成为数控加工中的症结问题之一.在数控程序的编制进程中,要在人机交互状况下即时选择刀具和肯定切削用量.是以,编程人员必须熟习刀具的选择办法和切削用量的肯定原则,从而包管零件的加工质量和加工效力,充分施展数控机床的长处,进步企业的经济效益和临盆程度.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具型腔数控加工计算机辅助刀具选择和研究

引言

数控加工中包括刀具轨迹的产生和刀具选择两个关键问题。

前一问题在过去的20 年里得到了广泛而深入地研究,发展的许多算法已在商用CAD/ CAM 系统中得到应用。

目前大多数CAM 系统能够在用户输入相关参数后自动产生刀具轨迹。

比较而言,对以质量、效率为优化目标的刀具选择问题的研究还远未成熟,当前还没有商用CAM 系统能够提供刀具优选的决策支持工具,因而难以实现CAD/ CAM 的自动有机集成。

刀具选择通常包括刀具类型和刀具尺寸。

一般来说,适合一个加工对象的刀具通常有多种,一种刀具又可完成不同的加工任务,所以仅考虑满足基本加工要求的刀具选择是较容易的,尤其对孔、槽等典型几何特征。

但实际上,刀具选择通常和一定的优化目标相联系,如最大切削效率、最少加工时间、最低加工成本、最长使用寿命等,因此刀具选择又是一个复杂的优化问题。

比如模具型腔类零件,由于几何形状复杂(通常包含自由曲面及岛) ,影响刀具选择的几何约束在CAD 模型中不能显式表示,需要设计相应的算法进行提取,因而选择合适的刀具规格及其刀具组合,以提高数控加工的效率与质量并非易事。

模具型腔一般用数控铣的加工方法,通常包括粗加工、半精加工、精加工等工序。

粗加工的原则就是尽最大可能高效率地去除多余的金属,因而希望选择大尺寸的刀具,但刀具尺寸过大,可能导致未加工体积的增多;半精加工的任务主要是去除粗加工遗留下来的台阶;精加工则主要保证零件的尺寸及表面质量。

考虑到目前完全由计算机进行自动选刀还存在一定困难,因而在我们开发的计算机辅助刀具选择(Computer Aided Tool Selection ,CATS)系统中,立足于给用户提供一个辅助决策工具,即粗加工、半精加工、精加工等,真正的决策权仍留给用户,以充分发挥计算机和人的优势。

1 系统基本结构

CATS系统的输入为CAD模型,输出为刀具类型、刀具规格、铣削深度、进给量、主轴转速(切削速度) 和加工时间等六个参数(如图1) ,包括刀具类型选择辅助决策工具、粗加工刀具选择辅助决策工具、半精加工刀具选择辅助决策工具及精加工刀具选择辅助决策工具等

鉴于粗加工在型腔加工中的重要地位(通常为精加工时间的5~10 倍) ,粗加工时系统具有刀具自动优化组合的功能,以提高整体加工的效率。

除了上述决策工具外,系统还具有查看刀具详细规范、根据刀具类型和尺寸推荐加工参数及评估加工时间等功能,最后生成总的刀具选择结果报表。

系统所有的刀具数据及知识均由后台数据库做支

持。

2 关键技术及算法

2.1 刀具类型选择

根据模具型腔数控加工实践,型腔铣加工的刀具一般分为平头铣刀、圆角铣刀及球头铣刀三种。

设刀具直径为D,圆角半径为r ,当r=0 时为平头铣刀,0<R 刀具又可分为整体式和镶片式。

对于镶片式,关键是选取刀片的材质,刀片材质的选择取决于三个要素:被加工工件的材料、机床夹具的稳定性以及刀具的悬臂状态。

系统将被加工工件的材料分为钢、不锈钢、铸铁、有色金属、难切削材料和硬材料等六组。

机床夹具的稳定性分为很好、好、不足三个等级。

刀具悬臂分为短悬臂和长悬臂两种,系统根据具体情况自动推理出刀片材质,决策知识来源于

WALTER刀具手册,系统由用户首先交互选择刀具类型。

对镶片式刀具,基于规则自动推理出合适的刀片材质。

例如,如果被加工工件的材料为“钢”,机床夹具的稳定性为很好,刀具悬臂为短悬臂,则刀片材质应为WAP25 。

粗加工刀具组合优化

型腔粗加工的目的就是最大化地去除多余的金属,通常使用平头铣刀,采取层切的方法。

因此,3D模具型腔的粗加工过程,实际上就是对一系列2.5D模具型腔的加工。

刀具优化的目的就是要寻找一组刀具组合,使其能够以最高的效率切除最多的金属。

刀具组合优化的基本方法如下:

A. 以一定的步长做一组垂直于进刀方向的搜索平面与型腔实体相交,形成若干搜索层。

B. 求出截交轮廓。

C. 计算内外环之间或岛与岛之间的关键距离,即影响刀具选择的几何约束.

D. 根据合并原则(相邻关键距离相差小于给定阈值) 对搜索层进行合并,确定加工平面和可行刀具集,形成加工层。

E. 确定每一加工层使用的刀具,即型腔加工的刀具组合。

F. 根据刀具推荐的加工参数(切削速度、铣削深度和进给速度) ,计算材料去除率。

G. 根据加工层实际切除的体积,计算每一加工层的加工时间。

H. 计算型腔总的加工时间和残余体积。

I. 对该组刀具组合的总体加工效率进行评估。

J. 重复a~i,直至求出最优的刀具组合。

如以时间为目标,即要求以整个型腔的加工时间t 最短来优化刀具组合。

2.2半精加工刀具选择

半精加工的主要目的是去除粗加工残留下的台阶状轮廓。

为完全去除台阶,铣削深度必须大于每一台阶到零件表面的距离x。

其算法步骤如下:

步骤1 由零件实体模型获得两个相邻截面的表面积以及相应的轮廓长度;

步骤2 计算平均轮廓长度;

步骤3 计算台阶宽度;

步骤4 计算台阶拐角到零件表面的法向距离x ;

步骤5 重复步骤1~步骤4 ,决定每一台阶的铣削深度;

步骤6 计算刀具直径D,按经验D=x/0.6或根据刀具手册推荐;

步骤7 选择铣削深度大于x 的最小刀具。

2.3 精加工刀具选择

精加工刀具选择的基本原则是:刀具半径尺寸R 小于零件表面最小的曲率半径r,一般取R=(0.8~0.9)r。

其算法步骤如下:

步骤1: 从零件实体模型计算最小曲率半径;

步骤2: 从刀具库中检索出刀具半径小于计算所得的曲率半径的所有刀具;

步骤3: 选出满足上述要求的最大刀具;

步骤4: 如果所有刀具大于最小的曲率半径,选择最小的作为推荐刀具。

4 小结与讨论

模具型腔加工的工艺规划通常需要很高的技术与经验,准备NC 数据的时间几乎和加工时间一样多。

因此,自动产生型腔加工的工艺计划及NC加工指令的需求就显得愈加迫切。

本文系统研究了模具型腔工艺规划中的刀具选择问题,提出了模具型腔粗加工、半精加工、精加工刀具选择的原则和方法,构造了相应的实现算法,并在UG/OPEN API环境下进行了初步编程实现,开发了CATS原型系统。

在刀具类型和规格确定的基础上,系统还可根据刀具手册推荐加工参数(切削速度、铣削深度、进给量等) ,对相应的加工时间进行评估。

其最终目的是真正实现CAD/CAM的集成,继而通过后处理产生数控加工指令。

目前CATS系统的界面还是独立于UG的CAM界面,CATS的决策结果还需要用户重新输入到CAM。

需要指出的是,要提高模具型腔的总体加工效率,需要从粗加工、半精加工、精加工的整体上考虑,进行多目标组合优化,这将是我们下一步要进行的工作。