超深水油田开发及水下生产系统概述-37页的简介

未来深水水下油气田开发模式--超远程全潜式深水水下油气田开发水下系统探索

未来深水水下油气田开发模式--超远程全潜式深水水下油气田开发水下系统探索孙维;王金娟【摘要】中国南海气候恶劣,海洋环境复杂,每年的台风季节,不断有台风从南海经过,而非台风季节则有强烈的东南季风横行。

随着南海的逐渐开发,深水油气田距离陆地将越来越远,海上油气田的生产和外输作业受天气影响极大,如何开发一种新型的深海油气田模式使得油气田能够高效地进行生产,成为影响南海深水油气田开发的关键。

介绍了一种新型的深水油气田开发模式,该油气田开发模式目前还没有被明确提出,但是围绕着该开发模式的设备,各国已经投入研制,相信不久的将来,该开发模式将成为深水油气田的主要开发模式。

%The South China Sea has bad weather,and the marine environment is complex.In the annual typhoon season, there have been lots of typhoon from the South China Sea,and in the season with no typhon,there are strong southeast monsoon rampant.With the gradual development of the South China Sea,deep-water oil and gas fields will be farther away from the land,offshore oil,gas production and transport operations affected by the weather outside is great,so how to de-velop a new type of deep-sea oil and gas fields mode which allows oil and gas production be performed efficiently is a big,it problen affects the key deepwater South China Sea oil and gas field development.Introduce a new deep-water oil and gas field development model,this oil and gas field development model has not yet been clearly put forward,but this development model around the equipment has beenput into the development of each country,this development model will be the main deep-water development model in the future.【期刊名称】《新技术新工艺》【年(卷),期】2016(000)001【总页数】4页(P55-57,58)【关键词】深水油气田;开发模式;超远程全潜式【作者】孙维;王金娟【作者单位】中海石油深海开发有限公司,广东珠海 519000;海洋石油工程股份有限公司,天津 300451【正文语种】中文【中图分类】TE53深水油气田的主要挑战来自自然环境,海上的风浪对工程施工过程中的船舶有着重要的影响,一般7级风以上时,海上固定平台的吊机就应停止作业,而大型吊装船舶对风浪的要求则更为严格。

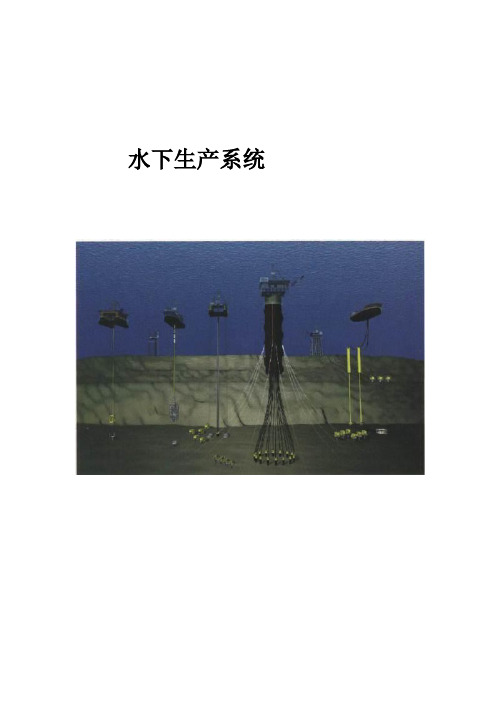

水下生产系统

水下生产系统1 引言1.1 范围目前深水油气田开发面临的主要挑战是,缺少一个稳定的平台用于支撑生产设施并将生产流体输送到这些设施。

而水下生产系统可以提供一种具有成本竞争力的开发方案,可减少乃至完全消除(在个别情况下)对地面生产设施的需求。

图1.1-水下生产系统提供一种高效,经济的深水油气田开发方案本研究主要是为了对水下生产系统进行概述。

论述的关键主题包括:·水下生产系统主要部件及其功能的一般说明;·水下生产设施的界面要求;·水下开发油田工程模式的考虑;·风险区域和风险管理问题的识别。

1.2 条例、规范和标准1.2.1 国际规范·ANSI B31.3《化工厂及炼油厂管道》;·API RP 2R《海上钻井隔水管接头的设计、评估和试验》;·API 5A《套管、油管和钻杆规范》;·API 5AC《套管、油管和钻杆规范》;·API 5D《钻杆规范》;·API 5L《管道规范》;·API 6A《井口和采油树设备规范》;·API 6D《管道阀门规范》;·API 8A《钻井和采油提升设备》;·API 14A《井下安全阀规范》;·API 148《井下安全阀系统设计安装与操作的推荐做法》;·API 14D《海上服务用井口地面安全阀和水下安全阀规范》;·API 16A《钻穿设备规范》;·API 17D《水下井口和采油树设备规范》;·API 17G《完井修井隔水管系统的设计和操作》;·ASME IX《焊接和钎焊资格》第二条焊接程序资格和第三条焊接操作资格;·ASME V《锅炉及压力容器规范》(第五卷无损检测);·ASME VI I《锅炉及压力容器规范》(第八卷压力容器建造规范第1册和第2册);·ASME/ANSI B16.34《阀门法兰、螺纹和焊接端》;·DIN 50049-EN 10 204《材料试验文件》;·DnV《修井控制系统电气要求》;·DnV《水下生产系统的安全性和可靠性》;·DnV《认证说明》第2.7-1条“吊装证书要求”(海上容器);·DnV RPB401《阴极保护设计推荐做法》;·EN 10204《金属制品一检验文件的类型》;·FEA-M 1990《海上平台电气设备条例》;·IEC 92.101《船用电气装置》定义和一般要求;·IS0 10423《井口和采油树规范》(代替API 6A);·IS0 10432-1《井下安全阀标准》;·IS0 10433《海上服务用井口地面安全阀和水下安全阀规范》(代替AP1 14D);·IS0 13628《石油天然气行业钻井和采油设备》;·IS0 13628-1《石油天然气行业水下生产系统一般要求和推荐做法》;·IS0 13628-2《石油天然气行业水下和海上应用挠性管系统》;·IS0 13628-3《石油天然气行业输送管道泵送系统》;·IS0 13628-4《石油天然气行业水下井口和采油树》;·IS0 13628-5《石油天然气行业水下控制系统的设计和操作》;·IS0 13628-6《石油天然气行业水下生产控制系统》;·IS0 13628-7《石油天然气行业修井/完井隔水管系统》;·IS0 13628-9《石油天然气行业遥控操作机具(ROT)维修系统》;·IS0 14313《管道阀门规范》(闸阀、旋塞阀、球阀和止回阀)(代替API 6D);·IS0 3511《过程测量控制功能和仪表设备的符号表示法》;·IS0 898《第一部分螺栓、螺纹和螺母》;·IS0 9001《质量体系:设计/开发、生产、安装和维修的质量保证模型》;·NACE MR-01-75-94《材料要求:油田设备用耐硫化物应力裂纹的金属材料》;·NACE RP0475《注水用材料》;·NAS 1638《国家宇航标准:液压控制系统用零件的清洁度要求》;·SAE J343《SAE 100R系列液压软管和装置的试验和程序》;·SAE J517《液压软管》。

水下生产系统

8

主要内容

一、概述 二、采油树 三、管汇 四、跨接管 五、脐带缆 六、井口头

9

二、采油树

采油树(Christmas,Xmas tree )最初被称为十 字树,X型树或者圣诞树,它是位于通向油井 顶端开口处的一个组件,它包括用来测量和维 修的阀门,安全系统和一系列监视器械。它连 接了来自井下的生产管道和出油管.同时作为 油井顶端和外部环境隔绝开的重要屏障。采油 树包括许多可以用来调节或阻止所产原油蒸汽、 天然气和液体从井内涌出的阀门。采油树是通 过海底管道连接到生产管汇系统。

4

一、概述

水下生产系统包括油井、井口头、采油树、接 入出油管系统和控制油井的操纵设备。在水下 的系统中,井口头和采油树都在海底。因此, 水下生产系统就不像在水面处的生产系统,如 刚性平台甚至是张力腿平台(TLP)那样受到 海平面状况和水深的影响。但另一方面,水下 生产系统不能直接的进行操作,如钻井,必须 通过移动的钻井单元进行,操控也必须通过脐 带缆远程控制,持续地操作就比平台式的生产 系统复杂地多。

下面是采油树和相关元件需要考虑的载荷:

立管和BOP载荷(Riser and BOP loads); 连接海底管道的载荷(Flowline connection loads); 清理采油树、脐带缆和海底管道的载荷; 热应力 包括捕油器,元件膨胀和管线的膨胀等; 吊装载荷(Lifting loads); 掉落的物体(Dropped objects); 压力引起的载荷– 外部和内部的.

14

二、采油树

单孔采油树Mono Bore Tree 单孔采油树主要使用在浅水区域, 单孔采油树和传统的双孔采油 树类似,只是单孔采油树在安 装采油树和油管悬挂器时使用 的立管系统更简单。

超深水油田开发及水下生产系统概述

水下生产系统(SPS)

水深 1314米

油田简介:合同策略

FPSO – TECHNIP / HHI (TECHNIP为合同主要负责方), EPSCC合同 SPS – CAMERON OFFSHORE SYSTEM LTD (EPS合同) UFR – SAIBOS (EPSCC合同) 长交货期设备 –道达尔授标,Technip / HHI管理 ICSS系统 透平发电机 气体压缩机 外输油泵 注水泵 主柴油发电机及应急柴油发电机 钻完井 – Transocean, Schlumberger, Franks, Weatherford, etc.

FPSO:全电设计

在FEED研究阶段,对电力的需求进行了透彻的分析,其中考虑了以 下因素: 不同的用户的能源需求(天然气压缩机,注水泵和原油外输泵 是最重要的用户之一),―全电”的FPSO被认为是最佳解决方 案之一 ; 经济性; 适用性,满足各种用户的功率需求,特别是最大的用户; 针对调试和启动工作的灵活性 ; 在装置的的正常运行期,更好的可用性和可操作性。 选择6台(5 +1)罗尔斯罗伊斯RB211双燃料发电机组作为集中电站。 4 涡轮发电机设有余热回收装置(WHRU),回收发电机组产生的热 量用于加热处理需要(在存储前,凝析油稳定),从而消除了对天然 气加热器的需要,减少二氧化碳和VOC的排放。 3台关键发电机(Caterpillar,柴油驱动,3 x 1.4兆瓦, 在主透平发电机故 障时向油轮关键用户提供电力,如海管驱替泵,甲醇泵,海水泵,空气 仪表气系统等关键用户),1台应急柴油发电机(1.4兆瓦)。

油田简介:合同策略

钻完井 管理与概念研究

基本设计 详细设计

水下生产系统

UFR与 原油外输终端 TUPNI

水下油气生产系统介绍

水下油气生产系统介绍1. 引言水下油气生产系统是在水下油气开发中使用的一种关键设备,它能有效地从水下油气田中开采、输送和处理油气资源。

本文将介绍水下油气生产系统的基本组成部分、工作原理以及主要应用领域。

2. 水下油气生产系统的基本组成部分水下油气生产系统主要由以下几个关键组成部分构成:2.1 井口设备井口设备包括井口树、井口带闸、井口阀等,用于控制井口油气的流动和压力。

井口设备通常通过一系列的管道和阀门与下面的生产设备相连接。

2.2 生产设备生产设备的主要作用是将从井口输送上来的油气进行分离、处理和储存。

生产设备通常包括分离器、储罐、压力控制装置等。

分离器用于将油、气和水等不同的成分进行分离,储罐则用于储存分离后的油气产品。

2.3 输送设备输送设备用于将生产设备中分离后的油气产品输送到陆地或其他的油气加工设施。

输送设备通常包括油气管道和泵站等,它们能够将油气产品以高效、安全的方式从水下油气田中输送出来。

2.4 控制系统控制系统是水下油气生产系统的核心部分,它能够监测和控制整个系统的运行。

控制系统通常由传感器、仪表、控制阀等组成,它们能够对油气生产系统的各个参数进行监测和调整,以保证系统的稳定运行。

3. 水下油气生产系统的工作原理水下油气生产系统的工作原理可以分为以下几个步骤:3.1 井口开采在水下油气田中,通过钻井等方式开采出井眼,形成井筒。

然后,通过下沉到井口的生产设备,将井口树放置在井筒顶部,与井筒连接。

3.2 油气分离当油气从井筒中运输到井口设备时,井口设备会对其进行初步的分离。

通过井口设备中的管道和阀门,将油、气和水等不同成分进行分离。

3.3 油气处理分离后的油气产品会进一步进入生产设备,进行更加细致的处理。

生产设备中的分离器将油、气和水等不同成分进行彻底的分离,以获取纯净的原油和天然气产品。

3.4 油气输送处理后的油气产品将通过输送设备,如油气管道和泵站等,进行长距离的输送。

输送设备能够将油气产品以高效、安全的方式从水下油气田中输送到陆地或其他的油气加工设施。

海洋科学与技术中的深水油气开发技术综述

海洋科学与技术中的深水油气开发技术综述深水油气开发是指在海洋底部水深超过500米的海域进行油气资源勘探、开发与生产的一种技术手段。

随着陆地油气资源的逐渐枯竭和全球能源需求的不断增长,深水油气开发技术的研究和应用成为了海洋科学与技术领域中的重要课题。

深水油气开发具有极高的风险和难度。

水下作业条件恶劣,水压、温度等环境因素对设备和人员都提出了严格的要求。

深水油气资源的开发也面临着高投入、长周期和不确定性等挑战。

因此,深水油气开发技术的研究和应用不断推动着科技的进步。

深水油气勘探技术是深水油气开发的首要环节。

勘探技术可以通过地震勘探、重力勘探、电磁勘探等手段获得地下油气构造信息,为后续的钻探和开发提供准确的数据基础。

地震勘探是最常用的一种勘探手段,通过在水底或海洋底部铺设声纳设备,通过记录海底地震波的反射和折射来捕捉地下油气构造的信息。

钻探技术是深水油气开发中的核心环节。

钻井设备和技术的发展使得在大型海上钻井平台上进行海底深处钻探成为可能。

钻井平台通过液压动力将钻管沿着井孔插入地下,同时通过泥浆循环将钻探过程中产生的岩屑带回地面。

钻井过程中还需要关注井眼稳定、井口压力控制等问题,以确保钻井的顺利进行。

油气生产技术是深水油气开发的最终目标。

在深水环境下,油气需要通过海底输送系统将其运送至地面。

海底输送系统包括生产井架、管线和海底设备等,在固定平台上完成对生产井的控制和监测。

海底设备的设计和制造需要考虑海床的不稳定性、海流的影响以及深水环境下的耐腐蚀性能等。

为了解决深水油气开发中的技术难题,科学家们不断寻求创新解决方案。

例如,为了提高深水油气勘探的分辨率和准确性,开发了双波数反射技术和三维地震透视技术。

为了解决钻井过程中的井眼不稳定问题,设计并应用了闭环钻井系统和方井管柱。

针对海底设备的耐腐蚀性能,研发了具有高效防护涂层的材料和新型合金。

此外,深水油气开发技术的可持续性和环保性也是研究的重要方向之一。

科学家们努力开发并应用环保型海底设备,采用环保型泥浆和化学品等,以减少对海洋生态系统的影响。

海上油气开采工程与生产系统资料讲解

海上油气开采工程与生产系统中海工业有限公司第一章海上油气开采工程概述海底油气资源的存在是海洋石油工业得以发展的前提。

海洋石油资源量约占全球石油资源总量的34%,全球海洋石油蕴藏量约1000多亿吨,其中已探明的储量约为380亿吨。

世界对海上石油寄予厚望,目前全球已有100多个国家在进行海上石油勘探,其中对深海进行勘探的有50多个国家。

一、海上油气开采历史进程、现状和将来一个多世纪以来,世界海洋油气开发经历如下几个阶段:早期阶段:1887年~1947年。

1887年在墨西哥湾架起了第一个木质采油井架,揭开了人类开发海洋石油的序幕。

到1947年的60年间,全世界只有少数几个滩海油田,大多是结构简单的木质平台,技术落后和成本高昂困扰着海洋石油的开发。

起步阶段:1947年~1973年。

1947年是海洋石油开发的划时代开端,美国在墨西哥湾成功地建造了世界上第一个钢制固定平台。

此后钢平台很快就取代了木结构平台,并在钻井设备上取得突破性进展。

到20世纪70年代初,海上石油开采已遍及世界各大洋。

发展阶段:1973年~至今。

1973年全球石油价格猛涨,进一步推进了海洋石油开发的历史进程,特别是为了应对恶劣环境的北海和深水油气开发的需要,人们不断采用更先进的海工技术,建造能够抵御更大风浪并适用于深水的海洋平台,如张力腿平台(TLP)、浮式圆柱型平台(SPAR)等。

海洋石油开发从此进入大规模开发阶段,近20年中,海洋原油产量的比重在世界总产油量中增加了1倍。

进军深海是近年来世界海洋石油开发的主要技术趋势之一。

二、海上油气开采流程海上油气田开采可划分为勘探评价、前期研究、工程建设、油气生产和设施弃置五个阶段:勘探评价阶段:在第一口探井有油气发现后,油气田就进入勘探评价阶段,这时开发方面的人员就开始了解该油气田情况,开展预可行性研究,将今后开发所需要的资料要求,包括销售对油气样品的要求,提交勘探人员。

前期研究阶段:一般情况,在勘探部门提交储量报告后,才进人前期研究阶段。

海上油气开采工程与生产系统

海上油气开采工程与生产系统简介海上油气开采工程与生产系统是指在海上进行的油气勘探、开采和生产过程中所涉及的设备、工程和技术系统。

随着全球对能源需求的不断增长,海上油气开采工程逐渐成为了满足能源需求的重要途径之一。

本文将探讨海上油气开采工程的基本原理、关键技术以及未来发展方向。

基本原理海上油气开采工程与生产系统是通过在海底上建设各种设备和管道网络来实现对海底油气资源的勘探、开采和生产。

该系统包括以下几个基本组成部分:•海底设备:包括钻井平台、固定式或浮动式生产平台、子海底设备等。

这些设备通常需要抵御恶劣海洋环境和极端天气条件。

•油气管道:用于将从海底开采出来的油气输送到陆地上的处理厂。

这些管道通常要经过大规模的设计和建设,确保安全可靠地将油气输送到目的地。

•监测与控制系统:用于监测海底油气开采和生产过程中的各种参数,如温度、压力、流量等,并根据需要进行相应的控制。

这些系统通常采用自动化技术,以提高生产效率和安全性。

•安全设备:包括灭火系统、泄漏监测系统等,用于确保海上油气开采工程的安全性。

这些设备通常需要经过严格的测试和认证,以确保其能在紧急情况下有效地保护工作人员和环境。

关键技术海上油气开采工程与生产系统涉及到多个关键技术,以下是其中几个重要的技术:1.钻井技术:钻井是开采海底油气资源的关键过程。

传统的钻井技术已经相对成熟,但在海上钻井过程中需要考虑到海洋环境因素,如海浪、海盗等。

因此,海上钻井技术需要具备更高的安全性和稳定性。

2.水下生产技术:水下生产是指将油气从水下井口提到海面上进行处理和储存的过程。

水下生产技术可以大大减少在海上的设备和管道数量,降低成本和环境风险。

3.气液分离技术:油气从水下井口上升到海面后,需要进行气液分离,以分离出油气和水。

气液分离技术需要确保高效的分离效果,并将分离后的油气输送到陆地上的处理厂。

4.海上管道技术:海上油气开采工程中需要建设大规模的管道网络,以将油气从海底输送到陆地。

深海石油开发技术手册

深海石油开发技术手册第一章:前言深海石油开发是一个全球性的课题,目前是世界各国油气公司重点关注的领域之一。

由于世界各地油田资源日益枯竭,深海石油开发被认为是解决能源问题的重要途径之一。

然而,深海石油开发由于技术难度、投资风险等因素,需要油气公司具有一定的专业技术和经营管理能力,本手册旨在介绍一些深海石油开发技术,以帮助油气公司提高开发效率,降低风险。

第二章:深海石油概述深海指的是水深大于200米的海域,深海油气指的是在这种环境下发现的油气资源。

深海石油开发受到水下油藏的复杂性和水下生产设备的高成本等因素的影响,石油开发技术相对于陆上或浅海开发更加复杂和昂贵。

第三章:深海石油开发技术1. 深水钻探技术深水钻探技术是深海石油开发中最基础的技术之一,它是在复杂的海洋环境下,通过使用高科技设备和技术手段,从地下油气层获取油气资源的过程。

深水钻井平台需要具备高强度、高吨位、抗风浪性能等特点,同时还需具备作业安全、节约成本等诸多考虑因素。

2. 水下生产技术气候复杂变化、辽阔的海域等都给深海石油开发提出挑战,水下生产技术的开发和应用对于持续高效地开采深海油气资源极为重要。

水下生产设施包括生产平台、控制系统、水下压缩机等,深海油气开发需要满足设备运行稳定、环境复杂等要求。

目前水下生产领域的研发领域主要涵盖了制造工艺、智能化技术、远程控制技术等方面。

3. 深水管道技术深入海底的油田占据了海洋矿产资源的大部分,对于深海石油开发的成功,深水管道技术起到了至关重要的作用,在深海环境下,管道的制造和铺设、遇到冲击波及其他设备的维护都带有极大的风险和挑战,深水管道技术需要涉及到海洋工程、化学、材料、电气、自动化等相关领域。

第四章:深海油气环境保护深水环境对人畜的危害相对较小,但会对生态系统带来巨大的影响。

在深海油气开发的过程中,必须制定相关的环境保护措施,加强环境监测、废弃物管理和水体管理等,实现经济效益和生态保护的双赢。

超深水油田开发及水下生产系统-37页的简介

➢ 在深水环境中,井和FPSO的位移可能导致水合物的问题, 特别是在关停的情况下。

➢ 由于产品的流动温度预计将达到115ºC,到经过成分的调查 研究,选用酚醛树脂作为保温材料,而不用常用的GPSU聚 氨酯。

设备设计尽量减少安装成本 与回收成本; 同时考虑尼日利亚制造业的制造能力和人力资源。

高效。和全电概念相结合,使海上生产得到快速启动。

FPSO :大范围隔热防护罩和128米高燃烧火炬

由于AKPO油田高的气液比、高的气体压力,天然气产量很高。在最 坏的情况下所有的装置减压,按照相应的流量,火炬的高度设计成 128米,为FPSO火炬的世界纪录。

凝析油的产量受到FPSO火炬燃烧辐射的限制。为了优化产能,并进 一步保护上部模块设备,隔热防护罩被广泛安装在E /I等建筑物的顶部。

320 mmscfd GAS EXPORT @ 200 barg

To Amenam

420 kbd @ 220 barg

185KPO是一个典型的、高压/高温天然气凝析油气田。 FPSO包括一个四级分离的单一处理系统(第一级的 工作压力为80bar、温度为100摄氏度)和电脱水装置。 未稳定的冷凝油被加热(用安装在电力单元上的余热 回收装置产生的热水)到10psi的RVP雷德蒸气压后, 进入储油舱。生产水通过处理,油含量小于30ppm后 排海。天然气通过离心压缩机,进入乙二醇(甘醇) 接触塔脱水,计量,进一步压缩到200bar外输,部分

值得注意的是, 在生产的前几个星期,由于天然气流不是一个优先考 虑的事项,FPSO经历了热辐射问题,产生了很多不需要的有害辐射 (最高燃烧量达100mmscf/天) 。

在以后的FPSO设计中,在基本设计阶段就应考虑到辐射的计算和相

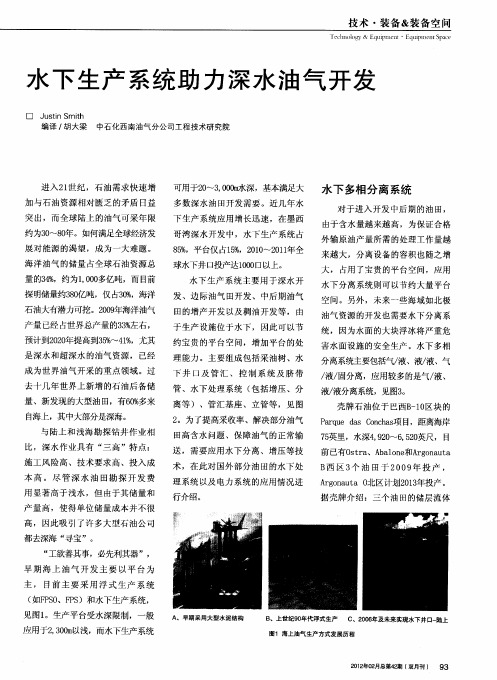

水下生产系统助力深水油气开发

分 布沿专 用管道输送 至5 里外的 英

FS田自17年开始生产,由 95 于 开发年 限较长, 目前面 临储层衰 竭 、含水率上升的问题 ,如挪威沿 海 的几个油 田。为了提 高采收率 , 挪威国家石油公司 自20 年9 0 7 月开始 研究水下增压技术的可行性,2 1年 01 8 月与合作者制定了Ag r油 田开发 sa d 方案,计划于2 1年完成水 下增压 05 设备安装,以提高M k e和M ia d ik l d gr 致密储层的采 收率。Aa ad 田位 sgr 油 于挪威海的H le ,距离海岸 15 atn 2英 里。Aar 采油平台于19年5 sgd A 99 月 开始生产,20年1月A gr 采气 00 0 sad B 平台投产,目 前共有5 口生产井。据 2 预测,由于产层压力降低,至21年 05 油 田将难 以维持 当前产量 。如果采

而下分别是气液分离器 、电潜泵、

密 封装置和 马达 ,见 图4 。马达外

部是一个导流保护罩,分离后 的液 体在保护罩 内循环流动 ,起到冷却 马达 的作用 。为 了保证 泵与保护罩 之 间的液体能够保持高速流动 ,需 要控制合适 的流道宽度 ,若流道过 窄,则循环压耗太高,导致沉箱 内

例过高 ,则会 导致 “ 气锁 ”现象, 即流速 降至0 ,因此采 用控制系 统 自动调节泵速 ,保持沉箱 内压力在 允许范 围内变化 。整个分离系统的 核心部件是电潜泵 ,由于B 一0 c 1 区块 水深超过5O 0t ,0f ,一旦电潜泵发生 故障,将耗费极大的人 力、物力 、 财 力进行维修 。为 了避 免此类现象 的发生,壳牌和 贝克休 斯做 了大量 的测 试 工作 ,并利 用 贝克 休斯 的 C nr f图形化仿真软件进行最终 et iit l 测试。另外 ,沉箱 内设计了专用打 捞篮,可以收集进入沉箱的废 屑, 避免 电潜 泵吸入 ,从而延长泵 的使 用寿命 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FPSO: 早期选择ICSS

集成控制系统(ICSS)由船体的ICSS、上部模块的 ICSS和水下系统的ICSS组成。所有这些不同的系统需 要采用最佳的有效途径来协调和沟通; 为了确保有效协调和沟通,在基本设计阶段,AKPO 油田ICSS系统的供应商参与整个ICSS系统的建立,并 提供服务; 不同上部模块所要求的电力逻辑控制供应商也提前选 择,让供应商更多的参与,使不同系统之间的沟通变 得容易。

油田简介:合同策略

钻完井 管理与概念研究

基本设计 详细设计

水下生产系统

UFR与 原油外输终端 TUPNI

DORIS

FPSO 船体 上部模块

采办

陆地制造 陆地试验与调式 运输 海上安装 海上连接 海上调式 投产与生产

钻井船

Transocean Globel SF Stena Tay

EPS Cameron

2005年4月15日:签订UPR正式合同

2009年4月27日:所有透平发电机转为天然气 发电模式

2009年5月8日:外输第一船油(100万桶) 2009年5月17日:开始注水

2005年4月25日:AKPO油田FDP获尼日 利亚政府批准

2005年4月26日:签订SPS 正式合同

设备设计的3R概念

RELIABILITY:可靠性是设备成功运行的首要的也是最重要的关键事项,包括: 制造前的广泛的资格审查 质量保证和控制 工厂验收测试 FAT 扩展测试 EFAT 冷却/浅水/系统集成测试 REDUNDANCY:冗余度。所有关键设备必须至少有一级的冗余度。例如,每个采油 树有两条独立的控制线 ,没有两个采油树由相同的两条控制线控制。 RETRIEVABILITY:可回收性。部件设计成容易安装、回收和模块化更换。模块化的 方法包括: 垂直采油树上的一个部件失效并不需要拆除油管挂和完井设备; 水平接头在断开跨接管和拆除采油树、管汇时,无需断开跨接管两端; 通用的安装工具适用于所有的节流器插头、采油树和管汇的控制模块; 采用独立的(双冗余度)电、液控制跨接线,只需更换失效的组件。

汇报大纲

AKPO油田简介 AKPO油田开发建设 FPSO SPS UFR 钻完井 结论

SPS- Subsea production system 水下生产系统介绍

44口水下井口&采油树:22 采油井, 2 注气井,20 注水井, 9个水下管汇(包括20%的备用容量),1个注气管汇; 65公里的静态和动态缆,所有水下跨接短管与170个水平接头; 1 套控制系统,2 套修完井系统(IWOCS) 控制模块位于每个采油树和管汇,主控制系统位于FPSO,并与FPSO生产控制系统相 结合。

FPSO :维修和吊装所需的空间的专题研究

在基本设计阶段,对于维修工作和作业期间必要的吊装作 业所需的空间进行了专题研究; 整个FPSO必须提供足够的空间来进行维修和吊装。特别 是在主甲板和上部甲板上,有两个重要的中央处理通道; 中央管廊设计成提供一个特有的吊装和储存零部件的空间。

FPSO :生活楼住宿能力的灵活性

由于AKPO油田高的气液比、高的气体压力,天然气产量很高。在最 坏的情况下所有的装置减压,按照相应的流量,火炬的高度设计成 128米,为FPSO火炬的世界纪录。 凝析油的产量受到FPSO火炬燃烧辐射的限制。为了优化产能,并进 一步保护上部模块设备,隔热防护罩被广泛安装在E /I等建筑物的顶部。 值得注意的是, 在生产的前几个星期,由于天然气流不是一个优先考 虑的事项,FPSO经历了热辐射问题,产生了很多不需要的有害辐射 (最高燃烧量达100mmscf/天) 。 在以后的FPSO设计中,在基本设计阶段就应考虑到辐射的计算和相 应的防护措施。

水下生产系统(SPS)

水深 1314米

油田简介:合同策略

FPSO – TECHNIP / HHI (TECHNIP为合同主要负责方), EPSCC合同 SPS – CAMERON OFFSHORE SYSTEM LTD (EPS合同) UFR – SAIBOS (EPSCC合同) 长交货期设备 –道达尔授标,Technip / HHI管理 ICSS系统 透平发电机 气体压缩机 外输油泵 注水泵 主柴油发电机及应急柴油发电机 钻完井 – Transocean, Schlumberger, Franks, Weatherford, etc.

185 mmscfd @ 400 barg

235 kbd + 545 mmscfd

AKPO是一个典型的、高压/高温天然气凝析油气田。 FPSO包括一个四级分离的单一处理系统(第一级的 工作压力为80bar、温度为100摄氏度)和电脱水装置。 未稳定的冷凝油被加热(用安装在电力单元上的余热 回收装置产生的热水)到10psi的RVP雷德蒸气压后, 进入储油舱。生产水通过处理,油含量小于30ppm后 排海。天然气通过离心压缩机,进入乙二醇(甘醇) 接触塔脱水,计量,进一步压缩到200bar外输,部分 天然气压缩至400bar的注入地层。

在深水环境中,井和FPSO的位移可能导致水合物的问题, 特别是在关停的情况下。 由于产品的流动温度预计将达到115º C,到经过成分的调查 研究,选用酚醛树脂作为保温材料,而不用常用的GPSU聚 氨酯。

设备设计尽量减少安装成本 与回收成本; 同时考虑尼日利亚制造业的制造能力和人力资源。

2008年6月26日:FPSO从韩国蔚山(Ulsan)起拖, 2008年10月18日FPSO到达AKPO油田

汇报大纲

AKPO油田简介 AKPO油田开发建设 FPSO SPS UFR 钻完井 结论

FPSO

储油能力: 2百万桶; 处理原油能力:每天18.5 万桶; 注水能力:每天42万桶; 气体外输能力:每天3.2亿标准立方英尺;

注气能力:每天2.15亿标准立方英尺;

上部模块总重量(干重):4万吨; 床位:240 ; 发电能力:6 x 28 兆瓦; 船体尺寸:310m x 61m x 30m; 总吨位:30万吨,总排水量 : 405,000吨 锚链长度:2340米/每根 设计寿命:20年 船体设计为驳船式、双侧单底

上部模块共设4级分离(80, 24, 9 & 2 bara)

FPSO :分散式的电器仪表间

FPSO上几乎每个模块都有一个专有的电器仪表间,且 其几乎独立。在陆地和海上都可以对每个模块进行调试 工作,加快调试工作; 和传统的集中的电器仪表间相比,时间和效率显得非常 高效。和全电概念相结合,使海上生产得到快速启动。

FPSO :大范围隔热防护罩和128米高燃烧火炬

油田简介: OML130概况

Preowei: 水深1100-1300 米

总面积1295km2 ,现已 发现4个油田,总的2P 可采储量约为15亿桶

Akpo:水深1300~1400 米。独立开发;2009.3.4 投产,目前日产原油18万 桶

Egina: Egina South: 水深1150~1750 米

水深1650 米

油田简介:原油性质

油藏埋深2950-3750mSS 五个主要油层 原油性质:轻质凝析油(42°API~53°API) 气液比1600~7300scf/bbl 最高井口温度116 °C,最大井口关井压力400bar

油田简介:工程设施示意图

FPSO

浮式外输终端

海 脐 立 管 带 管 缆

超深水油田开发及水下生产系统概述

单击此处编辑副标题

深水油田开发工程的成功典范 —— AKPO油田开发项目

汇报大纲

AKPO油田简介 AKPO油田开发建设 FPSO SPS UFR 钻完井 结论

油田简介:地理位置

尼日利亚

200km

油田位于 Harcourt 港以南200公里的OML130区块 水深1300-1450 米 CNOOC于2006年1月收购OML130区块45%的权益

RESERVOIR

WATER INJECTION

GAS INJECTION

PRODUCTION

FPSO

与其他规模类似的FPSO相比,AKPO油田的 FPSO有其独特的技术细节和设计原则,如: 全电设计 早期选择ICSS 分散式的电器仪表间 128米高的燃烧火炬和大范围隔热防护罩 维修和吊装所需的空间的专题研究 生活楼住宿能力的灵活性

FPSO:全电设计

在FEED研究阶段,对电力的需求进行了透彻的分析,其中考虑了以 下因素: 不同的用户的能源需求(天然气压缩机,注水泵和原油外输泵 是最重要的用户之一),―全电”的FPSO被认为是最佳解决方 案之一 ; 经济性; 适用性,满足各种用户的功率需求,特别是最大的用户; 针对调试和启动工作的灵活性 ; 在装置的的正常运行期,更好的可用性和可操作性。 选择6台(5 +1)罗尔斯罗伊斯RB211双燃料发电机组作为集中电站。 4 涡轮发电机设有余热回收装置(WHRU),回收发电机组产生的热 量用于加热处理需要(在存储前,凝析油稳定),从而消除了对天然 气加热器的需要,减少二氧化碳和VOC的排放。 3台关键发电机(Caterpillar,柴油驱动,3 x 1.4兆瓦, 在主透平发电机故 障时向油轮关键用户提供电力,如海管驱替泵,甲醇泵,海水泵,空气 仪表气系统等关键用户),1台应急柴油发电机(1.4兆瓦)。

2005年5月3日:签订FPSO正式合同 2006年8月8日:DWD深水钻井船开钻第一口开发井 2007年6月20日:深水钻井船Jack Ryan开始作业 2008年8月8日:深水钻井船Stena Tay开始作业