橡胶技术网 - 橡胶工艺

橡胶技术网 - 耐高温低压缩变形三元乙丙胶料的试验

〔1〕朱明华 编《仪器分析》高等教育出版社 1983 年 5 月 P27~39 。 〔2〕李浩春主编《分析化学手册 · (第二版) ·第五分册 ·气相色

谱分析》化学工业出版社 1999 年 3 月 P59~190 。

www1 chemstandard1 com1 cn/

能正常工作 。为了解决这一问题 , 我们从乙丙胶的 牌号 、硫化剂 、促进剂 、补强剂等方面做了大量的 对比实验 , 从中选出了较好的配方 , 来满足乙丙胶 在高温条件下低压缩变形的要求 。

2 材质的选择

21 1 三元乙丙胶牌号的确定 一般来讲乙烯含量在 60 %左右三元乙丙胶的

加工性能和硫化胶物理机械性能较好 , 所以多数乙 丙胶乙烯含量均控制在这个范围内 。故选择了如下 厂家生产的不同牌号乙丙胶做对比试验 。见表 1 。

30 43 高

从不同厂家生产的不同牌号的乙丙胶在 150 ℃ 高温下做压缩变形对比试验 , 结果如下 : 4045 胶2 361 4 ; EP33 胶2401 6 ; 505A 胶2341 2 。数 据 表 明 : 4045 和 505A 二个牌号的压缩变形值比较好 , 而且 基本接近 。三种牌号都是日本产的 , 其中 4045 是 目前我国大量进口的 , 所以采用 4045 牌号胶进行

3 采用二次硫化提高耐热性

因硫化体系选用的过氧化物 、少量硫磺 、二硫 化四乙基秋兰姆 、共交联剂等都具有耐热性 , 硫化 曲线平坦 、宽广 。为进一步加深硫化程度 , 提高耐 热性 , 减小压缩变形 , 采用在空气老化箱中 130 ℃ ×8h 二次硫化 。分析认为第一次硫化分解后的游 离基还存在 , 二次硫化时游离基可能起作用 。经二 次硫化后测得的压缩变形 (150 ℃×24h) 为 241 8 , 达到预期目的 。

橡胶的工艺流程

橡胶的工艺流程(精品)2014—10—22橡胶技术网橡胶工艺流程开始1 综述橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序.橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。

2 橡胶加工工艺2.1塑炼工艺生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程.生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求.掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。

在满足加工工艺要求的前提下应尽可能降低可塑度。

随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。

在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。

机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。

化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法.开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法.密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。

生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼.几种胶的塑炼特性:天然橡胶用开炼机塑炼时,辊筒温度为30—40℃,时间约为15—20min;采用密炼机塑炼当温度达到120℃以上时,时间约为3-5min。

丁苯橡胶的门尼粘度多在35—60之间,因此,丁苯橡胶也可不用塑炼,但是经过塑炼后可以提高配合机的分散性顺丁橡胶具有冷流性,缺乏塑炼效果。

顺丁胶的门尼粘度较低,可不用塑炼.氯丁橡胶得塑性大,塑炼前可薄通3-5次,薄通温度在30-40℃。

橡胶技术网-橡胶对各类化学品的耐受性能表-中文版

橡胶对各种化学品的耐受性能表 胶友 arron_mao E(xcellent)=Minor Effect; G(ood)=Moderate Effect; F(air)=Static Seals Only; P(oor)=Not Recommended; na=Information Not AvailableGeneral Chemical COECOCSMSBRBRAUEUNRIRCR NBREPMEPDMSI,MQ,VMQ,PMQFKMFPMIIRPolyacrylicAcrylicRubberCPE,CRPolysulfideRubberFMQ,FVMQ, FSIFEPMFFKM中文名称氯醇橡胶氯磺化聚乙烯丁苯顺丁聚氨酯天然胶氯丁胶丁腈胶乙丙橡胶硅胶氟胶丁基胶丙烯酸橡胶AEM,ACM氯丁橡胶,氯化聚乙烯聚硫橡胶氟硅橡胶四丙氟胶全氟橡胶1-Chloro-1-Nitro Ethane1-氯-1-硝基乙烷na P P P P P P P P P na P P P P na E 51-F-23润滑脂E G P G P G E P F E E G P G E na E Acetaldehyde乙醛na F F P G F P E G P na F F P P na E Acetamide乙酰胺na G P P P G E E G G na G P P E E E Acetic Acid, 30%乙酸G G G P G E G E E G G G G P G na E Acetic Acid, Glacial冰醋酸P F G P G P F E G F P F G P P na E Acetic Anhydride乙酸酐P E G P G G F G F P P E G P P G E Acetone丙酮P G F P F F P E F P P G F P P P E Acetophenone苯乙酮P P P P P P P E P P P P P P P na E Acetyl Chloride氯乙酰na P P P P P P P F E na P P P E na E Acetylene乙炔na G G P G G E E G E na G G P na na E Acrylonitrile丙烯晴na F P P P P P P P F na F P P P na E Adipic Acid己二酸na na E na E E E E na E na na E na E na EAlkazene (Dibromoethylbenzene)1,2-二溴乙基苯na P P P P P P P P G na P P P G na EAluminum Acetate (aq)醋酸铝溶液G E G P E G G E P P G E G P P na E Aluminum Chloride (aq) 氯化铝溶液E E E F E E E E G E E E E F E na E Aluminum Fluoride (aq)氟化铝溶液E E E F G E E E G E E E E F E na E Aluminum Nitrate (aq)硝酸铝溶液E E E F E E E E G E E E E F na na E Aluminum Phosphate (aq)磷酸铝溶液E E E na E E E E E E E E E na na na E Aluminum Sulfate (aq)硫酸铝溶液na E E P E E E E E E na E E P E na E Alum-NH3-Cr-K (aq)铝-氨铬- K溶液na E E na E E E E E P na E E na P E na Ammonia Anhydrous无水氨na G P P P E G E F P na G P P P na E Ammonia Gas (cold)冷氨na E E F E E E E E P na E E F P E E Ammonia Gas (hot)热氨na G P P P G P G E P na G P P P na E Ammonium Carbonate (aq)碳酸铵溶液G na E P E E P na na E G na E P na E E Ammonium Chloride (aq)氯化铵溶液E E E E E E E E na E E E E E na na EAmmonium Hydroxide (conc.)高浓度氢氧化铵G E P P P E P E E G G E P P G na E Ammonium Nitrate (aq)硝酸铵溶液E E G P F E E E na E E E G P na E E Ammonium Nitrite (aq)亚硝酸铵溶液na E E na E E E E G E na E E na na na E Ammonium Persulfate (aq)过硫酸铵溶液na E P P E E P E na E na E P P na na E Ammonium Phosphate (aq)磷酸铵溶液na E E na E E E E E E na E E na na na E Ammonium Sulfate (aq)硫酸铵溶液na E E E E E E E na G na E E E na na E Amyl Acetate (Banana Oil)醋酸戊酯,香蕉油P P P P P P P F P P P P P P P na E Amyl Alcohol戊醇E E G P G G G E P G E E G P E na E Amyl Borate硼酸戊酯na E P na P E E P na E na E P na na na E Amyl Chloronapthalene氯萘氨na P P P P P P P P E na P P P G na E Amyl Napthalene萘氨na P P P P P P P P E na P P P E na E Aniline苯胺P F P P P P P E P F P F P P F E E Aniline Dyes苯胺染料na G G P G G P E F G na G G P G na E Aniline Hydrochloride盐酸苯胺na P P P G P G G P G na P P P G na E Animal Fats动物脂肪E G P E P G E G G E E G P E E na E Ansul Ether (Anesthetics)四乙二醇二甲醚na P P G P P F F P P na P P G F na E Aqua Regia 王水na E P P P P P F P G na E P P F na E Aroclor, 1248多氯联苯na E P P P P F F G E na E P P G na E Aroclor, 1254多氯联苯na P P P P P P F F E na P P P G na E Aroclor, 1260多氯联苯na E E P E E E E G E na E E P E na E Arsenic Acid砷酸E E E F G E E E E E E E E F E na E Arsenic Trichloride (aq)三氯化砷na na P na P E E F na P na na P na na na E Askarel合成绝缘液na P P P P P G P P E na P P P G na E Asphalt沥青E G P G P G G P P E E G P G G na E ASTM #1 Method D-471ASTM NO.1E E P E P E E P F E E E P E E na E ASTM #2 Method D-471ASTM NO.2E G P G P G E P F E E G P G E na E ASTM #3 Method D-471ASTM NO.3E G P G P G E P F E E G P G E na E Banana Oil (Amyl Acetate)醋酸戊酯P P P P P P P F P P P P P P P na E Barium Chloride (aq)氯化钡溶液E E E E E E E E E E E E E E E na E Barium Hydroxide (aq)氢氧化钡溶液E E E P E E E E E E E E E P E na E Barium Sulfate (aq)硫酸钡溶液E E E E E E E E E E E E E E E na E Barium Sulfide (aq)硫化钡溶液E E G E E E E E E E E E G E E na E Beer啤酒E E E G E E E E E E E E E G E na E Beet Sugar Liquors甜菜酿的酒na E E P E G E E E E na E E P E na E Benzaldehyde苯甲醛P E P P P P P E G P P E P P F G EBenzene苯P P P F P P P P P E P P P F F F E Benzene Sulfonic Acid苯磺酸na E P P P G P F P E na E P P G na EBenzine (Ligroin) (Nitrobenzine) (Pet Ether)轻质汽油(石油醚,硝基苯)na F P G P G E P P E na F P G E na EBenzoic Acid苯甲酸na P P P P P F F F E na P P P G na E Benzoyl Chloride氯化苯甲酰na P P na P P P P na G na P P na G na E Benzyl Alcohol苯甲醇na G P P P G P E G E na G P P G E E Benzyl Benzoate苯甲酸苄酯na P P na P P P G na E na P P na E na E Benzyl Chloride苯氯甲烷na P P P P P P P P E na P P P G E E Biphenyl (Diphenyl)(Phenylbenzene)联苯na P P P P P P P P E na P P P G na E Blast Furnace Gas鼓风炉炉气na P P P P P P P E E na P P P G na E Bleach Solutions漂白液na E P P P P P E G E na E P P G E E Borax四硼酸钠na E G E G E G E G E na E G E G na E Bordeaux Mixture波尔多混合剂na E G P G G G E G E na E G P G na E Boric Acid硼酸E E E E E E E E E E E E E E E na E Brine浓盐水na E E G E E E E E E na E E G E na E Bromine Trifluoride三氟化溴P P P P P P P P P P P P P P P na E Bromine Water溴水 na E P P P P P G P E na E P P G na E Bromine-Anhydrous无水溴na P P P P P P P P E na P P P G na E Bromobenzene溴苯P P P P P P P P P E P P P P E na E Bunker Oil重油na P P G P P E P G E na P P G E na E Butadiene丁二烯P F P P P P P F P E P F P P G na E Butane丁烷E G P E P E E P P E E G P E E na E Butter (Animal Fat)动物脂E G P E P G E E G E E G P E E na E Butyl Acetate醋酸丁酯P P P P P P P F P P P P P P P P E Butyl Acetyl Ricinoleate乙酰蓖麻醇酸丁酯na G P P P G F E na E na G P P G na E Butyl Acrylate丙烯酸丁酯na P P na P P P P na P na P P na P na E Butyl Alcohol丁醇na E E P E E E G G E na E E P G E E Butyl Amine丁胺 na P P P P P F G P P na P P P P na E Butyl Benzoate苯甲酸丁酯na P G na F P P G na E na P G na E na E Butyl Carbitol二乙二醇丁醚na G P na P F P E P F na G P na P na E Butyl Cellosolve乙二醇单丁醚na G P P P F F E na P na G P P P na E Butyl Oleate油酸丁酯na P P na P P P G na E na P P na G na E Butyl Stearate硬脂酸丁酯na P P na P P G F na E na P P na G E EButylene丁烯na P P P P F G P P E na P P P G na E Butyraldehyde正丁醛na P P P P F P G P P na P P P P na E Calcium Hypochlorite (aq)次氯酸钙G E F P F F G E G E G E F P G E E Calcium Acetate (aq)醋酸钙溶液na G P P E G G E P P na G P P P E E Calcium Bisulfite (aq)亚硫酸钙溶液na E P E P E P P E E na E P E E na E Calcium Chloride (aq)氯化钙溶液E E E E E E E E E E E E E E E E E Calcium Hydroxide (aq)氢氧化钙溶液E E E E E E E E E E E E E E E E E Calcium Nitrate (aq)硝酸钙溶液E E E E E E E E G E E E E E E E E Calcium Sulfide (aq)硫酸钙溶液G E G E G E E E G E G E G E E E E Cane Sugar Liquors蔗糖汁E E E P E E E E E E E E E P E na E Carbamate氨基甲酸盐na G P P P G F G na E na G P P E na E Carbitol卡必醇na G G P G G G G G G na G G P G na E Carbolic Acid (Phenol)石炭酸(苯酚)na P P F P F P G P E na P P F E na E Carbon Bisulfide二硫化碳P P P na P P F P P E P P P na E E E Carbon Dioxide二氧化碳E G G E G G E G G E E G G E E na E Carbon Monoxide一氧化碳E G G E G G E E E E E G G E G na E Carbon Tetrachloride四氯化碳 P P P P P P F P P E P P P P F P E Carbonic Acid碳酸 E E G E E E G E E E E E G E E na E Castor Oil蓖麻油E G E E E E E G E E E G E E E E E Cellosolve溶纤剂na P P P P P P G P F na P P P P na E Cellosolve Acetate溶纤剂na P P P P P P G P P na P P P P na E Cellulube (Fryquel)纤维素na P P P P P P E E E na P P P F na E China Wood Oil (Tung Oil)桐油na F P F P G E F P E na F P F G na E Chlorine (Dry)干氯气G G P P P F P P P E G G P P E na E Chlorine (Wet)湿氯气G F P P P F P F P G G F P P G na E Chlorine Dioxide二氧化氯 na F P P P P P F na E na F P P G na E Chlorine Trifluoride三氟化氯P P P P P P P P P P P P P P F na E Chloroacetic Acid一氯乙酸na E P P P P P E na P na E P P P na E Chloroacetone氯丙酮na F P P P F P E P P na F P P P na E Chlorobenzene氯苯P P P P P P P P P E P P P P G na E Chlorobromomethane氯溴甲烷 na P P P P P P G P E na P P P G na E Chlorobutadiene氯丁二烯 na P P P P P P P P E na P P P G na E Chlorododecane氯代十二烷na P P P P P P P P E na P P P E na EChloroform三氯甲烷na P P P P P P P P E na P P P P P E Chlorosulfonic Acid氯磺酸 na P P P P P P P P P na P P P P E E Chlorotoluene氯甲苯na P P P P P P P P E na P P P G na E Chlorox (Sodium HypochloriteE G P P P E G G G E E G P P G na E NaOC1)次氯酸钠Chrome Plating Solutions铬电镀溶液na P P P P P P G G E na P P P G na E Chromic Acid三价铬酸na G P P P F P F F E na G P P F E E Citric Acid柠檬酸E E E E E E E E E E E E E E E E E Coal Tar (Creosote)煤焦油na P P F P G E P P E na P P F E na E Cobalt Chloride (aq)氯化钴na E E P E E E E G E na E E P E na E Cocoanut Oil椰子油na F P G P G E F E E na F P G E na E Cod Liver Oil鱼肝油na G P E P G E E G E na G P E E na E Coke Oven Gas焦炉气na F P P P P P P G E na F P P G na E Copper Acetate (aq)乙酸铜溶液na G P P E G G E P P na G P P P na E Copper Chloride (aq)氯化铜溶液na G E E E G E E E E na G E E E na E Copper Cyanide (aq)氰化铜溶液na E E E E E E E E E na E E E E na E Copper Sulfate (aq)硫酸铜 溶液na E G E G E E E E E na E G E E na E Corn Oil玉米油E G P E P F E F E E E G P E E na E Cottonseed Oil棉花籽油E G P E P G E G E E E G P E E E E Creosote (Coal Tar)焦馏油,杂酚油na P P F P G E P P E na P P F E na E Cresol 甲酚na P P P P F P P P E na P P P G E E Cresylic Acid甲苯基酸na P P P P F P P P E na P P P G E E Cumene枯烯na P P P P P P P P E na P P P G na E Cyclohexane环己烷na P P E P F E P P E na P P E G G E Cyclohexanol环己醇na G P na P E F F P E na G P na E na E Cyclohexanone环己酮P P P P P P P G P P P P P P P G E Decalin萘烷na P P na P P P P P E na P P na E na E Decane癸烷na F P G P P E P G E na F P G E na E Denatured Alcohol变性醇E E E P E E E E E E E E E P E na E Detergent Solutions洗涤剂E G G P G G E E E E E G G P E na E Developing Fluids显像液na E G na E E E G E E na E G na E na E Diacetone双丙酮na P P P P P P E P P na P P P P na E Diacetone Alcohol双丙酮醇P G P P P G P E G P P G P P P na EDibenzyl Ether二苄醚P P P G P F P G na P P P P G na na E Dibenzyl Sebecate癸二酸二苄酯na P P G P P P G F G na P P G F na EDibromoethylbenzene (Alkazene)二溴乙基苯na P P P P P P P P G na P P P G na EDibutyl Amine二丁基胺na P P P P P P F F P na P P P P na E Dibutyl Ether二丁醚na P P G P F P F P F na P P G F na E Dibutyl Phthalate邻苯二甲酸二丁酯P P P F P P P G G F P P P F F na E Dibutyl Sebecate癸二酸二丁酯F P P P P P P G G G F P P P G na E Dichloro-Isopropyl Ether二氯异丙(基)醚na P P G P P P F P F na P P G F na E Dicyclohexylamine二环己胺na P P P P P F P P na P P P P na E Diesel Oil轻柴油E F P F P F E P P E E F P F E G E Diethyl Benzene二乙基苯na P P P P P P P P E na P P P F na E Diethyl Ether乙醚na F P E P F P P P P na F P E F na E Diethyl Sebecate癸二酸二乙酯na G P P P P G G G G na G P P G na E Diethylamine二乙胺na F G F G G G G G P na F G F P na E Diethylene Glycol二甘醇E E E P E E E E G E E E E P E na E Diisobutylene二异丁烯na P P P P P G P P E na P P P F na E Diisopropyl Benzene1,4-二异丙苯na P P na P P P P na E na P P na G na E Diisopropyl Ketone二异丙基酮na P P P P P P E P P na P P P P na E Diisopropylidene Acetone(Phorone)佛尔酮na P P P P P P F P P na P P P P na E Dimethyl Aniline (Xylidine)2,4-二甲基苯胺na P F P F F F G P P na P F P P na E Dimethyl Ether (Methyl Ether)(Monomethyl Ether)乙二醇二甲醚na F P na P F E P E P na F P na E na E Dimethyl Formamide N,N-二甲基甲酰胺na P P P P F G G G P na P P P P E E Dimethyl Phthalate邻苯二甲酸二甲酯na P P na P P P G na G na P P na G na E Dinitrotoluene2,4-二硝基甲苯na P P P P P P P P P na P P P P na E Dioctyl Phtalate邻苯二甲酸二辛酯P P P P P P F G F G P P P P G G E Dioctyl Sebecate癸二酸二辛酯F P P G P P P G F G F P P G F E E Dioxane二氧杂环已烷na P P P P P P G P P na P P P F P E Dioxolane二氧戊环 na P P P P P P G P P na P P P P na E Dipentene二戊烯na P P P P P G P P E na P P P F na E Diphenyl (Biphenyl)(Phenylbenzene)联苯na P P P P P P P P E na P P P G G E Diphenyl Oxides二苯醚na P P P P P P P F E na P P P G G E Dowtherm Oil道生油P P P F P P P P F E P P P F G na EDry Cleaning Fluids干洗剂na P P P P P F P P E na P P P G na E Epichlorohydrin环氧氯丙烷na P P P P P P G P P na P P P P na E Ethane乙烷na G P F P G E P P E na G P F G na E Ethanolamine乙醇胺G F G F G G G G G P G F G F P E E Ethy Chloroformate氯甲酸乙酯na P P P P P P G P P na P P P P na E Ethyl Acetate醋酸乙酯P P P P P F P G G P P P P P P P E Ethyl Acetoacetate乙酰乙酸乙酯na P F P F F P G G P na P F P P na E Ethyl Acrylate丙烯酸乙酯na P P P P P P G G P na P P P P na E Ethyl Alcohol乙醇胺G E E P E E E E E G G E E P E E E Ethyl Benzene乙基苯P P P P P P P P P E P P P P E G E Ethyl Benzoate苯甲酸乙酯na P E P E P P E P E na P E P E F E Ethyl Cellosolve醋酸甲氧乙酯na P P P P P P P P P na P P P P na E Ethyl Cellulose乙基纤维素na G G G G G G G F P na G G G P na E Ethyl Chloride氯乙烷G P P G P P E F P E G P P G E na E Ethyl Chlorocarbonate氯烷酸乙酯na P P P P P P G P E na P P P G na E Ethyl Ether乙基醚 G P P F P F F F P P G P P F F na E Ethyl Formate甲酸乙酯P G P na P G P G na E P G P na E na E Ethyl Mercaptan乙硫醇P G P na P F P F F G P G P na na na E Ethyl Oxalate草酸乙酯P P E E E F P E P E P P E E G na E Ethyl Pentachlorobenzene乙基五氯苯F P P P P P P P P E F P P P G na E Ethyl Silicate硅酸乙酯E G G na G E E E na E E G G na E na E Ethylene乙烯na na F na F F E G na E na na F na E na E Ethylene Chloride氯化乙烯na P P P P P P F P G na P P P F na E Ethylene Chlorohydrin乙撑氯醇na G G P G G P G F E na G G P G E E Ethylene Diamine乙二胺E G G P E E E E E P E G G P P na G Ethylene Dichloride二氯乙烷P P P P P P P F P E P P P P F G E Ethylene Glycol乙二醇E E E P E E E E E E E E E P E na E Ethylene Oxide环氧乙烷na P P P P P P F P P na P P P P na E Ethylene Trichloride三氯代乙烯 na P P P P P P F P E na P P P F na E Fatty Acids脂肪酸na G P na P G G F F E na G P na na na E Ferric Chloride (aq)氯化铁溶液E E E E E E E E G E E E E E E na E Ferric Nitrate (aq)硝酸铁溶液E E E E E E E E F E E E E E E na E Ferric Sulfate (aq)硫酸铁溶液E E E E E E E E G E E E E E E na E Fish Oil鱼油na na P na P P E P E E na na P na E na E Fluorinated Cyclic Ethers含氟环醚na na P na P P na E na na na na P na na na GFluorine (Liquid)液态氟na na P P P P P P P G na na P P na na G Fluorobenzene氟苯 na na P P P P P P P E na na P P G na E Fluoroboric Acid氟硼酸na E E na E E E E na na na E E na na na E Fluorocarbon Oils碳氟化合物油na na G na G G E E na na na na G na na na G Fluorolube氟碳润滑剂na E F na G G E E E G na E F na G na EFluorosilicic Acidna E F na G G E G P E na E F na P na E (Hydrofluosilicic Acid)氟硅酸Formaldehyde (RT)甲醛G E G P G G F E G P G E G P P E E Formic Acid蚁酸 G E E F G E G E G F G E E F F G E Freon 11氟利昂11na E P P P F G P P E na E P P G na G Freon 112氟利昂112na G F na P F G P P E na G F na na na G Freon 113氟利昂113E E G G F E E F P G E E G G P na G Freon 114氟利昂114E E E E E E E E P G E E E E G na G Freon 114B2氟利昂114B2na E F na P F G P P G na E F na na na G Freon 115氟利昂115na E E na E E E E na G na E E na na na G Freon 12氟利昂12E E E E G E E G P G E E E E F na G Freon 13氟利昂13E E E na E E E E P E E E E na P na G Freon 13B1氟利昂13B1na E E E E E E E P E na E E E na na G Freon 142b氟利昂142b na E G na G E E G na P na E G na na na G Freon 152a氟利昂152a na F E na E E E E na P na F E na na na G Freon 21氟利昂21G P P na P P P P P P G P P na na na E Freon 218氟利昂218na E E na E E E E na E na E E na na na G Freon 22氟利昂22E E E P G E P E P P E E E P P na G Freon 31氟利昂31na G G na G G P E na P na G G na na na G Freon 32氟利昂32na E E na E E E E na P na E E na na na G Freon 502氟利昂502na na E na E E G E na G na na E na na na G Freon BF氟利昂BF na G P na P F G P P E na G P na na na G Freon C316氟利昂C316na E E na E E E E na G na E E na na na G Freon C318氟利昂C318na E E na E E E E na G na E E na na na G Freon MF氟利昂MF na G P F P F E P P G na G P F na na G Freon TA氟利昂TA na E F E F G E G F P na E F E na na G Freon TC氟利昂TC na E F E P E E G P E na E F E na na G Freon TF氟利昂TF E E F E P E E P P G E E F E na P G Freon TMC氟利昂TMC na G P G P F G F F E na G P G na na G Freon T-P35氟利昂T-P35na E E E E E E E E E na E E E na na GFreon T-WD602氟利昂T-WD602na G F E P G G G P E na G F E na na G Fuel Oil燃油E G P G P G E P P E E G P G E na E Fumaric Acid反丁烯二酸na G F na F G E G G E na G F na E na E Furan, Furfuran呋喃树脂na P P na P P P F na P na P P na na na E Furfural糠醛P F P F P F P G P P P F P F na G E Fyrquel (Cellulube)纤维素na P P P P P P E E E na P P P F na Ena G G P E G G G na E na G G P E na E Gallic Acid3,4,5-三羟基苯甲酸Gasoline汽油E F P G P F G P P E E F P G E G E Gelatin明胶E E E P E E E E E E E E E P E na E Glauber's Salt (aq)芒硝溶液na G P na G G P G na E na G P na E na E Glucose葡萄糖E E E P E E E E E E E E E P E na E Glue 补胎胶E E G E G E E E E E E E G E E na E Glycerin甘油E E E E E E E E E E E E E E E E E Glycols乙二醇E E E P E E E E E E E E E P E na E Green Sulfate Liquor硫酸绿酒E G G E G G G E E E E G G E G na E Halowax Oil卤蜡油na P P na P P P P P E na P P na E na E Hexane正己烷E G P G P G E P P E E G P G E na E Hexyl Alcohol正己醇 na G G P G G E F G E na G G P G na E Hydraulic Oil (Petroleum)液压用油E G P E P G E P F E E G P E E na E Hydrazine联胺na G E P E G G E F P na G E P P na E Hydrobromic Acid氢溴酸na E P P E P P E P E na E P P F na E Hydrobromic Acid 40%氢溴酸 40%na E P P E G P E P E na E P P F na E Hydrochloric Acid (Cold) 37%氢溴酸 冷 37%G E G P G G F E F E G E G P G E E Hydrochloric Acid (Hot) 37%氢溴酸 热 37%F P P P P P P F P G F P P P F G E Hydrocyanic Acid盐酸na E G na G G G E F E na E G na G na E Hydrofluoric Acid (Conc.) Cold冷 浓氢氟酸na E P F P P P F P E na E P F P E E Hydrofluoric Acid (Conc.) Hot热 浓氢氟酸na F P P P P P P P P na F P P P na E Hydrofluoric Acid-Anhydrous无水氢氟酸na E P P P P P F P P na E P P P na EHydrofluosilicic Acid (Fluosilicicna E F na G G E G P E na E F na P na E Acid)氟硅酸Hydrogen Gas氢气na E E E G E E E F E na E E E F na E Hydrogen Peroxide (90%)过氧化氢na E P na P P P G G G na E P na G na E Hydrogen Sulfide (Wet) Cold冷硫化氢G G P na P G P E F P G G P na F na E Hydrogen Sulfide (Wet) Hot热硫化氢G F P na P F P E F P G F P na F na EHydroquinone对苯二酚na P P na G P F G na G na P P na G na E Hypochlorous Acid次氯酸G P P na G P P G na E G P P na na na EIodine Pentafluoride五氟化碘P P P P P P P P P P P P P P P na EIodoform三碘甲烷na na P na P P na P na F na na P na na na E i-Propyl Acetate醋酸丙酯P P P P P P P G P P P P P P P na E Isobutyl Alcohol异丁醇na E G P E E G E E E na E G P G na EIsooctane异辛烷E G P G P G E P P E E G P G E G EIsophorone异佛乐酮na P P F P P P F P P na P P F P G E Isopropyl Acetate乙酸异丙酯na P P P P P P G P P na P P P P na E Isopropyl Alcohol异丙醇 E E G F E G G E E E E E G F G na EIsopropyl Chloride氯异丙烷na P P P P P P P P E na P P P G na EIsopropyl Ether异丙醚na F P G P F G P P P na F P G F P E Kerosene煤油E F P E P G E P P E E F P E E E ELacquer Solvents清漆溶剂P P P P P P P P P P P P P P P P E Lacquers清漆P P P P P P P P P P P P P P P na ELactic Acid (Cold)冷乳酸na E E na E E E E E E na E E na E na ELactic Acid (Hot)热乳酸na F P na P P P P G E na F P na G na E Lard猪油E P P E P G E G G E E P P E E na E Lavender Oil熏衣草油 na P P P P P G P P E na P P P G na ELead Acetate (aq)醋酸铅溶液G P P P E G G E P P G P P P P na E Lead Nitrate (aq)硝酸铅溶液na E E na E E E E G E na E E na E na ELead Sulfamate (aq)硫酸铅溶液na E G na G E G E G E na E G na E na ELigroin (Benzine) (Nitrobenzine)na F P G P G E P P E na F P G E na E (Pet Ether)石油醚,粗汽油Lime Bleach漂洗液na G G na E G E E G E na G G na E na ELime Sulfur石灰硫na E P na P E P E E E na E P na E na E Lindol (Hydraulic Fluid)矿物基液压油na P P P P P P E F G na P P P F na E Linoleic Acid亚麻油酸na P P na P P G P G G na P P na na na E Linseed Oil亚麻籽油E G P G P G E F E E E G P G E na E Liquefied Petroleum Gas 液化石油气E G P E P G E P F E E G P E F na E Lubricating Oils (Petroleum) 润滑油(石油)E G P G P G E P P E E G P G E na E Lye碱液na E G P G G G E G G na E G P E na E Magnesium Chloride (aq)氯化镁溶液E E E E E E E E E E E E E E E E E Magnesium Hydroxide (aq)氢氧化镁溶液E E G P G E G E na E E E G P na na E Magnesium Sulfate (aq)硫酸镁溶液E E G na G E E E E E E E G na E na EMaleic Acid马来酸na P F na F F P G na E na P F na na na E Maleic Anhydride马来酸酐na P F na F F P G na P na P F na na na EMalic Acid苹果酸na G F na F F E G G E na G F na E na EMercury 汞E E E E E E E E na E E E E E na na E Mercury Chloride (aq)氯化汞溶液E E E na E E E E na E E E E na na na E Mesityl Oxide丙叉丙酮na P P P P P P G P P na P P P P P EMethane甲烷E G P F P G E P P E E G P F G na EMethyl Acetate乙酸甲酯P P F P F G P E P P P P F P P na E Methyl Acrylate丙烯酸甲酯na P P P P G P G P P na P P P P na E Methyl Alcohol甲醇G E E P E E E E E P G E E P E E EMethyl Bromide溴代甲烷na P P na P P G P na E na P P na E na E Methyl Butyl Ketone (Propylna P P P P P P E F P na P P P P na E Acetone)甲基正丁基甲酮Methyl Cellosolve醋酸甲氧乙酯na G P P P F F G P P na G P P P E EMethyl Chloride氯甲烷na P P P P P P F P G na P P P G na EMethyl Cyclopentane甲基环戊烷na P P P P P P P P E na P P P G na EMethyl Ether (Dimethyl Ether)na F P na P F E P E P na F P na E na E (Monomethyl Ether)甲基醚Methyl Ethyl Ketone甲基乙基酮P P P P P F P E P P P P P P P P EMethyl Formate甲酸甲酯P G P na P G P G na P P G P na na na E Methyl Isobutyl Ketone甲基异丁基甲酮P P P P P P P G P P P P P P P P E Methyl Methacrylate甲基丙烯酸甲酯P P P na P P P F P P P P P na P na E Methyl Oleate油酸甲酯na P P na P P P G na G na P P na G na E Methyl Salicylate水杨酸甲酯na P F na F P P G na G na P F na na F E Methylacrylic Acid甲基丙烯酸na P P P P G P G P P na P P P P na E Methylene Chloride二氯甲烷na P P P P P P F P G na P P P G G E MIL-1-8660 B E E E E E E E E P E E E E E E na E MIL-A-8243 B G G E F G G E E G G G G E F G na E MIL-C-4339 C E E P E P E E P F E E E P E E na E MIL-C-5545 A G F P F P G G P P E G F P F E na E MIL-C-6529 C G F P F P G G P P E G F P F E na E MIL-C-8188 C G F P F P F E P F E G F P F E na E MIL-F-16929 A G F P F P F E P F E G F P F E na E MIL-F-16958 A E G P G P G E P F E E G P G E na E MIL-F-17111E G P G P G E P F E E G P G E na EMIL-F-19605美国军标 除冰剂 防腐油 润滑油燃料油 液压油 除锈油 美国军标除冰剂 防腐油 润滑油 燃料油 液压油 除锈油 美国军标 除冰剂 防腐油 润滑油 燃料油 液压油 除锈油美国军标 除冰剂 防腐油 润滑油燃料油 液压油 除锈油 美国军标除冰剂 防腐油 润滑油 燃料油E F P F P F E P P E E F P F E na E MIL-F-25172E F P F P F E P P E E F P F E na E MIL-F-25524 A E F P F P F E P P E E F P F E na E MIL-F-25558 B (RJ-1)E G P E P G E P F E E G P E E na E MIL-F-25576 C (RP-1)E F P E P F E P P E E F P E E na E MIL-F-25656 B E F P F P F E P P E E F P F E na E MIL-F-5566G G E G E G E E E E G G E G E na E MIL-F-5602E G P G P G E P F E E G P G E na E MIL-F-7024 A E F P G P G E P P E E F P G E na E MIL-G-10924 B EG P G P G E P F E E G P G E na E MIL-G-15793GF P F P F E P F EG F P F E na E MIL-G-18709 A E E P E P E E P F E E E P E E na E MIL-G-2108E E P E P E E P F E E E P E E na E MIL-G-23827 A GF P F P F E P F EG F P F E na E MIL-G-25013 D E G E F G G E E P E E G E F G na E MIL-G-25537 A E G P G P G E P F E E G P G E na E MIL-G-25760 A GF FG F F E P P E G F F G E na E MIL-G-27343E E E E E E E E P E E E E E E na E MIL-G-27617na na G na na na P E P E na na G na E na E MIL-G-4343 B na G P E P G G F P E na G P E G na E MIL-G-7118 A G F P F P F E P F E G F P F E na E MIL-G-7187E E P E P E E P F E E E P E E na E MIL-G-7421 A G F P G P F E P F E G F P G E na E MIL-G-7711 A E E P E P E E P F E E E P E E na E MIL-H-13862E G P G P G E P F E E G P G E na E MIL-H-13866 A E G P G P G E P F E E G P G E na E MIL-H-13910 B GG E F G G G E P E G G E F G na E MIL-H-13919 A E G P G P G E P F E E G P G E na E MIL-H-19457 B P P P P P P P E P P P P P P F na E MIL-H-22072GG E F G G E E G G G G E F G na E MIL-H-25598E G P G P G E P F E E G P G E na E MIL-H-27601 A G F P F P G G P P E G F P F E na E MIL-H-46001 A EE P E P E E PF E E E P E E na E MIL-H-46004EG P G P G E P F E E G P G E na E MIL-H-5559 AE GEFGGEEGGEGEFGnaEMIL-H-5606 B (Red Oil)润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂E G P E P G E P P E E G P E E na EMIL-H-6083 C E G P G P G E P F E E G P G E na E MIL-H-7083 A G G E F G G E E G G G G E F G na E MIL-H-7644G G E F G G G E P E G G E F G na E MIL-H-81019 B E G P G P G E P F E E G P G E na E MIL-H-8446 B (MLO-8515)F na P P P G G P P E F na P P E na E MIL-I-27686 D G G E F G G E E G G G G E F G na E MIL-J-5161 F E F P F P F E P P E E F P F E na E MIL-J-5624 G JP-3, JP-4, JP-5E F P F P F E P P E E F P F E na E Milk na E E P E E E E E E na E E P E na E MIL-L-10295 A E G P G P G E P F E E G P G E na E MIL-L-10324 A E G P G P G E P F E E G P G E na E MIL-L-11734 B G F P F P F E P F E G F P F E na E MIL-L-14107 B na na P na P E F P P E na na P na E na E MIL-L-15017E E P E P E E P F E E E P E E na E MIL-L-15018 B E E P E P E E P F E E E P E E na E MIL-L-15019 C E E P E P E E P F E E E P E E na E MIL-L-15719 A G G G P F G G G P E G G G P G na E MIL-L-17331 D E E P E P E E P F E E E P E E na E MIL-L-17353 A G F P G P F E P F E G F P G E na E MIL-L-17672 B E E P E P E E P F E E E P E E na E MIL-L-18486 A E E P E P E E P F E E E P E E na E MIL-L-19701G F P F P F E P F E G F P F E na E MIL-L-2104 B E E P E P E E P F E E E P E E na E MIL-L-2105 B E E P E P E E P F E E E P E E na E MIL-L-21260E E P E P E E P F E E E P E E na E MIL-L-21568 A E E E na G E E E P E E E E na G na E MIL-L-22396E E P E P E E P F E E E P E E na E MIL-L-23699 A G F P F P F E P F E G F P F E na E MIL-L-25336 B G F P F P F E P F E G F P F E na E MIL-L-25681 C E G E F G G E E P E E G E F G na E MIL-L-25968G F P F P F E P F E G F P F E na E MIL-L-26087 A E E P E P E E P F E E E P E E na E MIL-L-27694 A E E E E E E E E P E E E E E E na E MIL-L-3150 A E E P E P E E P F E E E P E E na EMIL-L-3503美国军标除冰剂防腐油润滑油燃料油液压油除锈油美国军标除冰剂防腐油润滑油燃料油液压油除锈油E G P G P G E PF E EG P G E na EMIL-L-3545-B G F P F P G G P P E G F P F E na E MIL-L-46000 A G F P F P F E P F E G F P F E na E MIL-L-46002E E P E P E E P F E E E P E E na E MIL-L-5020 A G F P G P E E P P E G F P G E na E MIL-L-6082 C E E P E P E E P F E E E P E E na E MIL-L-6085 A G F P F P F E P F E G F P F E na E MIL-L-6086 B E E P E P E E P F E E E P E E na E MIL-L-6387 A G F P G P F E P F E G F P G E na E MIL-L-644 B E F F F F F E F F na E F F F na na E MIL-L-7645G F P F P G G P P E G F P F E na E MIL-L-7808 F G F P F P F E P F E G F P F E na E MIL-L-7870 A E G P G P G E P F E E G P G E na E MIL-L-8383 B E E P E P E E P F E E E P E E na E MIL-L-9000 F E F P F P G E P P E E F P F E na E MIL-L-9236 B G F F G F F E F P E G F F G E na E MIL-O-11773G F P F P F E P F E G F P F E na E MIL-O-6081 C E G P G P G E P F E E G P G E na E MIL-P-12098G G E F G G G E P E G G E F G na E MIL-P-46046 A G G E F G G G E P E G G E F G na E MIL-S-3136 B Type I E F P G P G E P P E E F P G E na E MIL-S-3136 B Type II E F P F P F E P P E E F P F E na E MIL-S-3136 B Type III E F P F P F E P P E E F P F E na E MIL-S-3136 B Type IV E E P E P E E P F E E E P E E na E MIL-S-3136 B Type V E G P G P G E P F E E G P G E na E MIL-S-3136 B Type VI E G P G P G E P F E E G P G E na E MIL-S-3136 B Type VII E F P F P F E P P E E F P F E na E MIL-S-81087E E E E E E E E P E E E E E G na E MIL-T-9188 B P P P P P P P E P P P P P P F na E Mineral Oil矿物油E G P E P G E F G E E G P E E na E Monochlorobenzene氯代苯P P P P P P P P P E P P P P G na E Monoethanol Amine乙醇胺na P G P G P P E G P na P G P P na E Monomethyl Aniline甲基苯胺na P P P P P P G na G na P P P na na E Monomethyl Ether (MethylEther) (Dimethyl Ether)甲醚na G P na P F E P E P na G P na E na EMonovinyl Acetylene乙烯基乙炔na G G na G G E G G E na G G na na na E Mustard Gas芥子气na E G na E E na E E E na E G na na na E Naphtha粗汽油E P P G P F G P P E E P P G G na E Naphthalene萘na P P G P P P P P E na P P G E E E Naphthalenic Acid萘酸na P P na P P G P P E na P P na E G E Natural Gas天然气E E G G G E E P E E E E G G F na E Neats Foot Oil牛脚油na P P E P P E G G E na P P E E na E Neville Acid1-萘酚-4-磺酸na P P na P P P G P E na P P na G na E N-Hexaldehyde正已醛na F P G P E P E G P na F P G P na E N-Hexene-1丁基乙烯na G P G P G G P P E na G P G E na E Nickel Acetate (aq)醋酸镍溶液na P P P E G G E P P na P P P P na E Nickel Chloride (aq)氯化镍溶液na E E F E E E E E E na E E F E na E Nickel Sulfate (aq)硫酸镍溶液na E G F G E E E E E na E G F E na E Niter Cake硫酸氢钠na E E E E E E E E E na E E E E na E Nitric Acid (Conc.)浓硝酸P G P P P P P P P G P G P P F G E Nitric Acid (Dilute)稀硝酸P E P F P G P G G E P E P F G G E Nitric Acid-Red Fuming红烟硝酸P P P P P P P P P F P P P P P G E Nitrobenzene硝基苯P P P P P P P E P G P P P P P E E Nitrobenzene (Petroleum Ether)硝基苯石油醚na F P G P G E P P E na F P G E na E Nitroethane硝基乙烷na G G P G F P G P P na G G P P G E Nitrogen氮气E E E E E E E E E E E E E E E na E Nitrogen Tetroxide四氧化二氮na P P P P P P F P P na P P P P na G Nitromethane硝基甲烷na F G P G G P G P P na F G P P na E N-Octane正辛烷na G P P P G G P P E na G P P G na E n-Propyl Acetate醋酸正丙酯P P P P P P P G P P P P P P P na E O-A-548 b乙二醇防冻液G G E F G G E E G G G G E F G na G O-Chloronapthalene O-氯萘na P P P P P P P P E na P P P G na E Octachlorotoluene氯萘na P P P P P P P P E na P P P G na E Octadecane十八烷;十八烯na G P E P G E P P E na G P E E na E Octyl Alcohol辛醇na G G P G E G F G E na G G P G na E O-Dichlorobenzene o-二氯苯na P P P P P P P P E na P P P G na E Oleic Acid油酸 (油酸)E F P G P F F P P G E F P G na E G Oleum Spirits发烟硫酸 (多烟的硫磺酸na G P F P F G P P E na G P F G na E Olive Oil橄榄油E G P E P G E G F E E G P E E na E O-T-634 b三氯乙烯F P P P P P F P P E F P P P G na E。

橡胶技术网

胶配方的设计与运用1. 设计配方应在多个方面综合考滤,1.确保指定的物性。

所谓物性大体是在如下几个方面拉伸强度、撕裂强度、定伸应力、硬度、磨耗、疲劳与疲劳破坏、回弹力、扯断伸长率等。

2.胶料加工过程中,性能优良,确保产品高产、省料。

3.成本低价格便宜。

4.所用的原材料很易采购到。

5.生产力高,加工方便,制造过程中能耗少。

6.符合环保及卫生安全要求。

一,.对各种橡胶物性要有充分地了解。

天然胶物性;A. 天然橡胶加热后慢慢软化,到130—140度则完全软化至熔融状态,温度降低至零度时渐变硬,到-70度变成脆性物质。

天然胶的回弹率在0-100度内可达50-85%升至130度时仍保持正常的使用性能。

伸长率最高可达1000%。

天然橡胶是一种结晶性橡胶,自补强性大,具有非常好的机械性能。

纯胶的拉伸强度达17—25MPA,补强硫化胶达25—35MPA,曲绕达到20万次以上,这是因为天然胶,滞后损失小,生热低的结果。

天橡胶具有较好的汽密性。

天然橡胶的老化性能差,不加老防剂的橡胶,在强烈的阳光下曝晒4—7天后即出现龟裂现象。

与一定浓度的臭氧在几秒钟内即发生裂口。

天然胶耐碱性好,但不耐强酸。

耐极性溶剂,故不耐非极性熔剂,耐油性差。

天然胶的配合,普通硫化体系硫黄用量2.0-2.4 促进剂用量1.2-0.5。

半有效硫化体系硫黄1.0-1.7促进剂2.5-1.2,有效硫化体系硫黄0.4-0.8,促进剂5.0-2.0。

普通硫黄体系多硫交联健多,而单硫健少。

多硫健能低,稳定性差,耐热、耐老化性差。

但综合物理机械性能好。

普通硫黄硫化体系,硫黄加多时易喷硫,可用不溶性硫黄替代,不容性硫黄可改善硫化胶料半成品的物理机械性能,解决高温下出现的橡胶返原因题。

可以改善拉伸、定伸应力、及弹性,胎面胶使用还可以改善磨耗。

但有一个缺点,硫速快易焦烧。

有效硫化体系不发生硫化返原现象,一般用于制造要求低蠕变率、高弹性、生热低的优良制品。

硫黄加量一般为0.6—0.7份,氧化锌为3.5-5份,载硫体一般采用TMTD及N,N-二硫化二二吗啡啉硫黄给于体。

橡胶技术网 - 通用橡胶配方集锦一NR SBR

3 2 ,2 ,42三甲基21 ,22二氢喹啉聚合物 3 3 N2异丙基2N′2甲基苯基对苯二胺 ;防老剂 4010NA

3. 说明 1) 天然橡胶必须预先进行塑炼 。 2) 不添加软化剂 、增塑剂的原因是因为配

方中加入了大量的再生胶 。 3) 硬度 60°的配方 B 中不加石蜡类防老剂

和防老剂 3C 是因为再生胶中本来就含有防老 剂 ,因此即使不添加 ,同样也具有耐老化性能 。

3. 说明 1) SBR 1502 是非污染性丁苯橡胶 。因此 ,

若添加污染性防老剂 3C 时本应采用 SBR 1500 , 但由于当时一并购进材料 , 所以还是采用了 SBR 1502 。

2) 不使用碳酸钙而使用陶土类填充剂 ,是 配方设计者选择哪种配合剂的问题 ,或者是因 为该橡胶厂实际购买的配合剂品种多 ,便于选 择。

用量 ,份

SBR (J SR1502) 高耐磨炉黑

陶土 环烷系操作油

防老剂 3C 石蜡 (石蜡类防老剂)

1 号氧化锌 硬脂酸

硫黄 (沉淀) 促进剂 DM 促进剂 TT 活性剂有机胺 (Acting B)

合计

100 30 35 25 2. 5 3 5 1 1. 5 1. 5 0. 15 0. 5 205. 15

© 1995-2006 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

·22 ·

世 界 橡 胶 工 业

2005

定 。对此 ,该文作者的配方方法如下 : λ 硬度为 60°~65°的橡胶配方 ,选择炭黑 、

170. 3

3 高分子量脂肪酸酯与不溶性填充剂的混合物 3 3 22(吗啉二硫代)2苯并噻唑

橡胶技术网 - 硫化产品常见问题及解决方法

5

脱模开裂

1、过硫

2、脱模时模温过高,橡胶分子仍处于剧烈运动中,遇冷空气时局部先冷却,与后冷却的部分形成内应力,极易造成脱模裂伤

6、按规定清洗模具

2、胶料或模具被油脂或其他物质污染,在被污染的地方造成分层

3、脱模剂喷洒太多,使部分侵入胶料中,造成分层、开裂

4、混炼不均或喷霜

5、胶料塑性太差

1、适当增加薄通次数

2、如果油污发生在制品表面,该处就有开裂的可能,因此,胶料要妥善保管,模具在使用前要清理干净

3、处粘模部分外,其他地方可不涂或少涂

4、胶料在使用前要经过充分热炼,可以部分消除混炼不均和喷霜现象,热炼好的胶料最好立即使用,不能停放太久,否则,喷霜现象还可能发生

7、对合线处局部疏松,胶料之间结合强度小

8、缓压太迟

1、增加或检查压力波动的原因

2、使硫化压力降到合适的水平,防止过大或过小。如果降压后飞边增厚,可酌情减少加料量或加大流胶槽,有条件时,可使模具在压力下冷却,然后启模,这样因冷却收缩可以部分或全部抵消上述体积增大现象,减少或杜绝对合线开裂

3、这常常是造成制品抽边的主要原因,制品外部硫化后,由于胶料传热慢,内部还处于未硫化状态,如果这是降压启模,内部硫化反应中的挥发会迅速外溢,同时由于温度下降,胶料严重收缩,这两方面的因素使得对合处抽边,应当调整硫化条件,采用低温长时间硫化法或分阶段升温硫化法

1、压力不足或压力波动,使硫化过程中胶料内部压力大于硫化压力

2、硫化压力过大,胶料被严重压缩,起模时,压力急剧下降,硫化胶体积增大,制品其他部分因受模具限制无法膨胀,而模具对合线处则可自由膨胀,因膨胀不均造成的内应力就导致开裂

橡胶制品厂实习-橡胶配方设计

目录¡

¡

¡

¡

¡

1 橡胶制品车间产品¡

¡

¡

¡

¡

¡

¡

¡

¡

2 产品生产工艺流程

¡硫化

¡

3 橡胶配方设计

3.1 橡胶的塑炼天然胶

合成橡胶

3.2 橡胶的混炼¡

天然橡胶

氯丁橡胶

三元乙丙橡胶

3.3 橡胶的硫化体系¡硫磺硫化体系

¡

¡

¡

¡

非硫磺硫化体系¡

¡

¡

3.4补强填充体系炭黑

¡¡

¡¡

¡¡

矿质填料¡碳酸钙

陶土¡

¡碳酸镁

3.5 橡胶老化防护体系

¡

类型产生原因类型产生原因

热老化热+氧气天候老化+臭氧+光+形变

氧气

等氧化老化氧气+热疲劳老化动态变形+氧气+臭氧

+热金属粒子催化老化变价金属离子+氧气介质老化溶剂,化学介质

臭氧老化臭氧辐照老化高能射线

光老化光+氧气

¡¡¡

4 感想¡

对橡胶制品制品的一些思考¡

¡。

橡胶技术网 - 国内外橡胶助剂工业的发展

提高硫黄硫化胶料在无氧条件下的老化性 能 ,即通常所说的抗硫化返原性能 ,一直是提高 轮胎等橡胶制品同步硫化质量和产品使用寿命 的关键问题 [ 11 ] 。特别是为了提高生产效率而采 取的高温硫化工艺已得到越来越广泛的应用 ,在 厚制品 (如轮胎 )高温硫化中提高胶料的抗硫化 返原性能就显得更为重要 。北京橡胶工业研究 设计院开发出了新型高效抗硫化返原剂 Z - 600 系列产品 。该系列产品除具有突出的抗硫化返 原性能外 ,还可提高 NR硫化胶的物理性能 ,降低 胶料的动态生热 [ 12 ] 。山西省化工研究所生产了 多功能抗硫化返原剂 DL - 268 J和后硫化稳定剂 HS - 258。DL - 268 的动态性能良好 ,具有抗硫 化返原性 ,可提高硫化胶的定伸应力 、耐热性能 及帘线 - 橡胶粘合强度 ,用于轮胎缓冲层和胎肩 胶 ,可有效防止“肩空 ”现象 ; HS - 258 是六亚甲 基 - 1, 6 - 二硫代硫酸钠二水合化合物 ,可改善 通用橡胶胶料的抗硫化返原性和动态性能 。

促进剂 D、M、DM、TMTD

防老 剂 甲 、RD、丁 、BLE、 FK - 40

防老剂 4010NA、4020

橡胶技术网_-_混炼胶常见问题总结

混煉膠常見問題總結、橡胶加工問題以及解决方法1 硫黄分散不均,有麻点(凝集物)现象这是一个既老又新的问题,我们的前辈理应解决了的问题现在又旧事重提。

将入库的硫黄放置在水泥板上,从防潮的角度看不是好办法,一定要将它放在席子或垫板上,在计量前将其过筛是预防产生结块的有效方法,这时不必用太细的筛子,用40目或20目的即可,只要能将粉末状硫黄中的结块打碎就可以了。

另外,在一次硫黄添加量较少的情况下,在开炼机上面边过筛边添加为好,在这种场合,即使筛目粗一些也是可以的。

混炼胶中的常见问题及其原因分析、解决办法混炼胶的主要质量问题及其原因A.分散不良的原因(a)混炼过程中的原因[1]混炼时间不够;[2]排胶温度太低或太高;[3]同时增加酸性配合剂和碱性配合剂(如将硬脂酸和防焦剂ESEN与氧化锌和氧化镁一起加入);[4]塑炼不充分;[5]配合剂增加的顺序不恰当;[6]混炼周期中填充剂加得太迟;[7]同时加入小粒径炭黑和树脂或粘性油;[8]金属氧化物分散时间不够;[9]在们料己经开始撕裂或碎裂后加入液态增塑剂;[10]胶料批量太大或太小。

(b)工艺操作上的原因[1]没有遵循所制订的混炼程序;[2]油性材料和干性材料的聚集体粘在上顶栓和进料斗边上;[3]转子速度不恰当[4]胶料从压片机上卸下时太快;[5]没有正确使用压片机上的翻胶装置。

(c)设备上的原因[1]密炼机温度控制失效;[2]上顶栓压力不够;[3]混炼室中焊层部位磨损过度;[4]压片机辊温控制失效;[5]压片机上的高架翻胶装置失灵;(d)原材料方面的原因[1]橡胶过期存放和有部分凝胶;[2]三元乙丙橡胶或丁基橡胶太冷;[3]冷冻天然橡胶;[4]天然橡胶预塑炼不充分;[5]填充剂中水分过量(结块);[6]在低于倾倒点温度下加入粘性配合剂;[7]配合剂使用不当;(e)配方设计方面的原因[1]使用的弹性体门尼粘度差异太大;[2]增塑剂与橡胶选配不适当;[3]硬粒配合剂太多;[4]小粒径填料过量;[5]使用熔点过高的树脂;[6]液态增塑剂不够;[7]填充剂和增塑剂过量;b焦烧的原因(a)配合方面的原因[1]硫化剂、促进剂用量太多;[2]硫化体系作用太快;[3]配合剂称量不正确;[4]小粒径填料过量;[5]液态增塑剂不够。

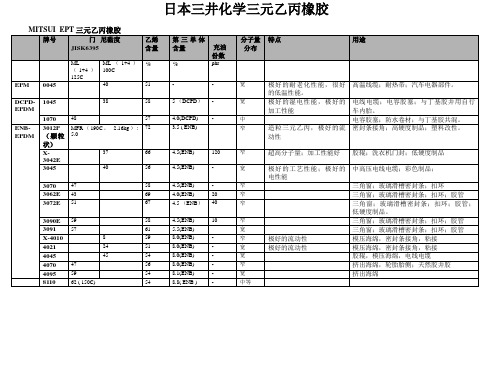

橡胶技术网 - 三井化学三元乙丙

8120E

ML(1+4)150C: 65

56

10.5

20

中

极好的压变,极好的形状保持性

挤出海绵条

14030

27

51

8.0

-

窄

极好的低温曲挠性

三角窗,刹车皮碗

Eptalloy

ENB-EPDM

PX-047

(PE20phr)

40

53

8.0

-

宽

极好的流动性

高发泡海绵模压

PX-049PE

8110

62 (150C)

54

8.8( ENB )

-

中等

日本三井化学三元乙丙橡胶

MITSUI EPT三元乙丙橡胶

牌号

门尼黏度

JISK6395

乙烯

含量

第三单体含量

充油份数

分子量分布

特点

用途

ENB-EPDM

ML(1+4)125C

ML(1+4)100C

%

%

phr

8075E

52

54

8.5

20

中

好的压变,好的形状保持性。

(PE20phr)

ML(1+4)150C: 36

62

4.3

10

窄

极好的挤出性能

高填充,高硬度玻璃导槽,

PX-051

(PP20phr)

71

58

10.0

20

中

好的形状保持记忆性能

高发泡海绵门条,

PX-053

(PP20phr)

55

53

8.0

-

宽

形状保持记忆

输送带企业硫化管理

橡胶硫化车间操作指南橡胶技术网橡胶人才网•一、硫化温度•1、输送带硫化温度为151°~155℃(即气压为0.4-0.45Mpa),必要时气压可降到便于确定硫化时间特对输送带层数做如下规定:0.30Mpa.•2、实际工作中,为了输送带的层数=布层+盖胶层。

•备注二、硫化时间•时间的确定:•1、按《输送带、平带硫化时间》表编号ZD/SJ/31/2004的规定进行硫化•2、对于有特别规定的,以技术部通知为准。

•3、如汽压为0.30Mpa、硫化时间可延长0.5-1倍。

•4、生产过程中如有脱层起泡现象,经主任批准可采用低温(0.30Mpa)长时间硫化,但要在记录表中注明。

•备注•注意事项•低温硫化,要求最低气压为0.3Mpa,是因硫化剂、促进剂和橡胶的反应需要额定的温度硫化时间参数确定方法•硫化气压在0.4-0.45MPa或温度在151°~155℃条件下;•所有输送带基本硫化时间为5分钟;•普通盖胶、帆布、擦贴胶每多一层(可按1mm厚度说)加1分钟;•NN、EP、PP帆布贴胶普通盖胶输送带每mm厚度加1分钟,另每布层再加1分钟;•硫化耐热带时,在确定骨架层后,在其基础上耐热盖胶总厚度按mm计,加相应分钟时间;•其他异型盖胶,在履行普通带的基础上加时2分钟即可;•普通平带硫化在按厚度计算时间的前提下,确定使用的擦胶后可适当增加2-5分钟时间。

•修补缺陷的时间跟正硫化时间相同。

••三、硫化压力•单位压力(P单)一般采用3.0Mpa(两侧各50mm垫铁算做带宽)•按下列公式计算工作压力(表压)•表压P表= 4P单LB• n兀D2•P表工作压力MPa•P单单位压力一般取3.0 MPa•L 板长mm•B 带宽+100 mm•n 油缸个数•D 柱塞直径mm•为了使用方便,各硫化机分别求出压力系数,用压力系数乘以(带宽+100mm)便为工作压力(表压)。

•注意事项•如生产过程中出现明疤、边胶海绵等现象可适当调整表压,但最高不能超过规定数值2 MPa。

浅谈部分种类橡胶压缩永久变形的影响因素

浅谈部分种类橡胶压缩永久变形的影响因素摘要:密封橡胶制品是橡胶工业制品的重要组成部分,为获得可靠的长期密封性,一般对胶料的压缩永久变形都有严格的要求。

本文选用了几种常用作密封制品的橡胶作为综述对象,浅述了目前对此类橡胶压缩永久变形的研究概况。

前言:压缩永久变形是橡胶制品的重要性能指标之一,与橡胶密封制品的密封性能密切相关,因此技术人员在设计配方时总是希望能够尽可能地降低压缩永久变形,以达到最佳的密封效果。

硫化橡胶压缩永久变形的大小,涉及到硫化橡胶的弹性与恢复。

有些人往往简单地认为橡胶的弹性好,其恢复就快,永久变形就小。

这种理解是不够的,弹性与恢复是相互关联的两种性质。

但有时候,橡胶的本质没有发生根本的变化,永久变形的大小主要是受橡胶恢复能力的变化所支配。

影响恢复能力的因素有分子之问的作用力、网络结构的变化、分子间的位移等【1】。

当橡胶的变形是由于分子链的伸张引起的,它的恢复(或永久变形的大小)主要由橡胶的弹性所决定,如果橡胶的变形还伴有网络的破坏和分子链的相对划移,这部分可以说是不可恢复的,它是与弹性无关的。

所以,凡是影响橡胶弹性与恢复的因素,都是影响硫化橡胶压缩永久变形的因素。

当然橡胶压缩变形的测试方法一定意义上决定了所测数值的大小。

如杨红卫等人【2】根据对不同形状的试样进行研究,发现由于B型试样截面直径较小,而相反它的曲率半径较大,顶部受压缩的程度也就越严重,且在相同体积下,B型试样与空气接触面积是A型试样的2.2倍,这就是说在实验过程中,B型试样的老化机会要大于A 型试样,因此B型试样的压缩永久变形大于A型,同时橡胶的热空气老化是由表及里的,试样越大,内部的老化就会越慢,这也是A型试样的压缩永久变形小于B型试样的一个因素。

而对于10×10mm试样,因为是在室温下恢复,此时的橡胶分子活性较低,难以充分恢复,因此压缩变形相对于A型、B型的高温下恢复而较大。

因此,按GB/T 7759—1996进行试验,B型试样的压缩永久变形大于A型试样;按GB/T 7759—1996对B型试样进行试,按GB/T 1683—1981对10×l0mm试样进行试验,10×l0mm试样的压缩永久变形大于B型试样。

橡胶技术网 - HG4-329-66密封橡胶制品(环状)化工部标准

本标准适用于由耐油、耐热、耐酸碱等胶料制成的各种断面形状的全胶或夹织物的密封橡胶制品,用于各类机械设备中,于规定的温度、压力下和不同的工作介质中起密封作用。

一、技术条件1、密封橡胶制品的规格尺寸及公差应按照订货方规定程序批准的图纸制造。

图纸上应注明工作面和标志部位,以及选用胶料组号。

2、密封橡胶制品用胶料按其特性分为四组:Ⅰ组:耐油胶料;Ⅱ组:普通胶料;Ⅲ组:耐热胶料;Ⅳ组:耐酸碱胶料。

3、各组胶料的特性及工作条件应符合表1规定:表14、胶料物理机械性能应符合表2规定:表25、密封橡胶制品图纸上未注明尺寸公差的部位其公差按表3规定:mm 表36、密封橡胶制品的工作表面应平整,不允许有气泡、杂质、凹凸不平等缺陷。

在非工作表面上,全胶制品的外观质量指标应符合表4规定;夹织物制品外观质量指标应符合表5规定:表4表5二、检验规则7、产品应由制造厂的技术检查部门检查验收。

8、产品以同类型不多于5000件为一批。

9、产品应按第一章第6条规定逐件进行外观质量检查。

10、产品的主要尺寸及公差按表3规定进行抽验,抽验数量不少于2%(每种规格应不少于5件)。

抽验结果如不合格,应再取双倍试样进行复验,复验后仍有一项不合格,则应逐件进行检查。

11、每批产品所用胶料的物理机械性能,应按第三章的检验方法,对表2所规定的项目进行试验,如试验结果不合格,应再取双倍试样,对不合格项目进行复试,复试后仍有一项不合格,则该批胶料另行处理。

12、老化系数、耐油、耐酸碱试验可定期进行,但每月不少于一次,脆性温度试验每季不少于一次。

三、检验方法13、产品的主要尺寸,用精确度为0.05毫米的量具进行测量,内径超过500毫米的产品,可用分度为1毫米的量具进行测量。

14、产品的外观质量用目测方法和量具检查。

15、胶料的物理机械性能试验按以下方法进行:(1)胶料物理机械性能试验试样制备按GB527-65规定;(2)扯断力、扯断抻长率、扯断永久变形按GB528-65规定;(3)硬度(邵尔A型)按GB531-65规定;(4)老化系数按HGB4019-60(按抗张积)规定;(5)脆性温度按HGB4034-60规定;(6)耐油重量变化率按HGB4041-60规定;(7)耐酸碱系数按HGB4042-60(按抗张积)规定。

橡胶技术网---TPE完全手册

TPE 介绍热塑性弹性体(Thermoplastic Elastomer-TPE)亦称热塑性橡胶(Thermoplastic Rubber-TPR)是一种兼具有橡胶和热塑性塑料特性,在常温下显示橡胶的高弹性,高温下又能塑化成型的高分子材料,热塑性弹性体具有多种可能的结构,最根本的一条是需要有至少两个互相分散的聚合物相,在正常使用温度下,一相为流体(使温度高于它的Tg─玻璃化温度),另一相为固体(使温度低于它的Tg或等于Tg),并且两相之间存在相互作用。

即在常温下显示橡胶弹性,高温下又能塑化成型的高分子材料,具有类似于橡胶的力学性能及使用性能、又能按热塑性塑料进行加工和回收,它在塑料和橡胶之间架起了一座桥梁。

因此,热塑性弹性体可象塑料那样容易加工。

就加工而言,它是一种塑料;就性质而言,它又是一种橡胶。

热可塑性弹性体有许多优于热固性橡胶的特点。

目前国内对热塑性苯乙烯--丁二烯嵌段共聚物则称之为SBS(styrene-butadiene-styren block copolymer),热塑性异戊二烯-苯乙烯嵌段共聚物称为SIS(styrene-isoprene block copolymer),饱和型SBS则称之为SEBS,即Styrene-ethylene-butylene-styrene block copolymer的缩写,就是苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物。

其它各类热塑性弹性体均以生产厂家的商品名称称之。

我国也采用SBS的代号,表示热塑性苯乙烯-丁二烯-苯乙烯嵌段共聚物,习惯称为热塑性丁苯橡胶。

TPE 简介热塑性弹性体(TPE)可概括为通用TPE和工程TPE两个类型,目前已发展出10大种类30多个品种。

目前,TPE以苯乙烯类(TPS)和乙烯类为中心,在世界各地已获得迅速发展。

双烯类TPE和氯乙烯类TPE也成为通用TPE的重要品种。

氨酯类TPU、酯类TPEE、胺类TPAE、有机氟类TPF等则转向以工程应用为主。

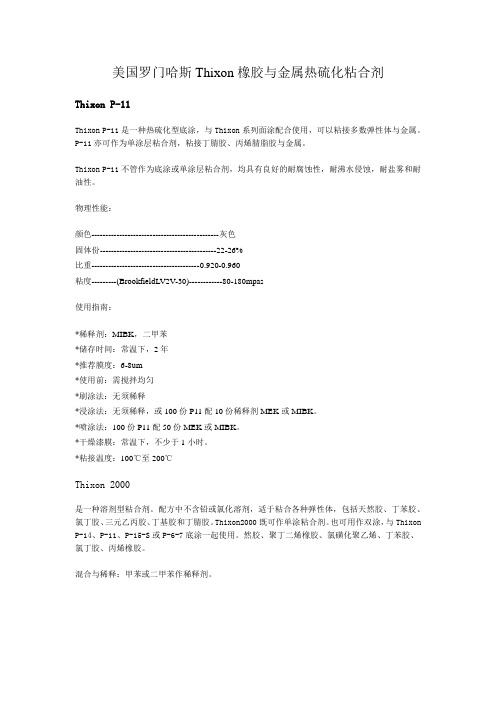

橡胶技术网 - 美国罗门哈斯:橡胶与金属热硫化粘合剂

美国罗门哈斯Thixon橡胶与金属热硫化粘合剂Thixon P-11Thixon P-11是一种热硫化型底涂,与Thixon系列面涂配合使用,可以粘接多数弹性体与金属。

P-11亦可作为单涂层粘合剂,粘接丁腈胶、丙烯腈脂胶与金属。

Thixon P-11不管作为底涂或单涂层粘合剂,均具有良好的耐腐蚀性,耐沸水侵蚀,耐盐雾和耐油性。

物理性能:颜色----------------------------------------------灰色固体份------------------------------------------22-26%比重---------------------------------------0.920-0.960粘度---------(BrookfieldLV2V-30)------------80-180mpas使用指南:*稀释剂:MIBK,二甲苯*储存时间:常温下,2年*推荐膜度:6-8um*使用前:需搅拌均匀*刷涂法:无须稀释*浸涂法:无须稀释,或100份P11配10份稀释剂MEK或MIBK。

*喷涂法:100份P11配50份MEK或MIBK。

*干燥漆膜:常温下,不少于1小时。

*粘接温度:100℃至200℃Thixon 2000是一种溶剂型粘合剂。

配方中不含铅或氯化溶剂,适于粘合各种弹性体,包括天然胶、丁苯胶、氯丁胶、三元乙丙胶、丁基胶和丁腈胶。

Thixon2000既可作单涂粘合剂。

也可用作双涂,与Thixon P-14、P-11、P-15-S或P-6-7底涂一起使用。

然胶、聚丁二烯橡胶、氯磺化聚乙烯、丁苯胶、氯丁胶、丙烯橡胶。

混合与稀释:甲苯或二甲苯作稀释剂。

物理性能:颜色-----------------------------------------------黑色粘度-------------(Brookfield 4#转子,100RPM)----1150CPS固体份----------------------------------------------26%比重-----------------------------------------------0.99贮存时间--------------------------------------------1年闪点------------------------------------------------4℃硫化温度------------------------------------100℃至190℃应用方式:推荐漆膜厚度18-25cm.*刷涂:对于刷涂,Thixon 2000无需稀释。

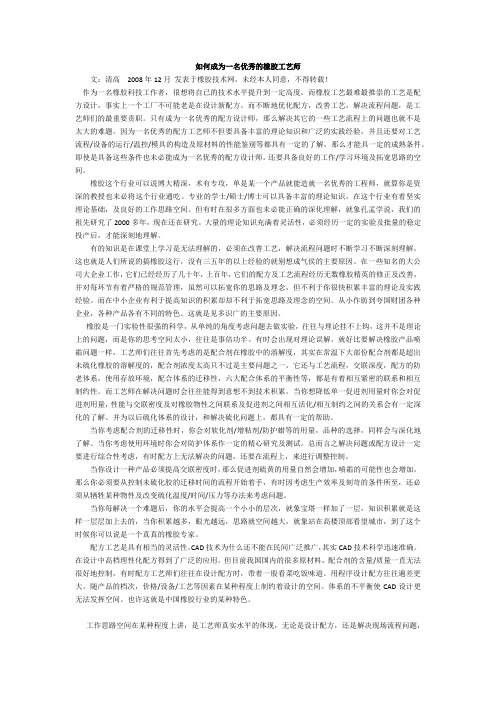

如何成为一名优秀的橡胶工艺师

如何成为一名优秀的橡胶工艺师文:清高2008年12月发表于橡胶技术网,未经本人同意,不得转载!作为一名橡胶科技工作者,很想将自已的技术水平提升到一定高度。

而橡胶工艺最难最推崇的工艺是配方设计,事实上一个工厂不可能老是在设计新配方。

而不断地优化配方,改善工艺,解决流程问题,是工艺师们的最重要责职。

只有成为一名优秀的配方设计师,那么解决其它的一些工艺流程上的问题也就不是太大的难题。

因为一名优秀的配方工艺师不但要具备丰富的理论知识和广泛的实践经验,并且还要对工艺流程/设备的运行/温控/模具的构造及原材料的性能鉴别等都具有一定的了解,那么才能具一定的成熟条件。

即使是具备这些条件也未必能成为一名优秀的配方设计师。

还要具备良好的工作/学习环境及拓宽思路的空间。

橡胶这个行业可以说博大精深,术有专攻,单是某一个产品就能造就一名优秀的工程师,就算你是资深的教授也未必将这个行业通吃。

专业的学士/硕士/博士可以具备丰富的理论知识,在这个行业有着坚实理论基础,及良好的工作思路空间。

但有时在很多方面也未必能正确的深化理解,就象孔孟学说,我们的祖先研究了2000多年,现在还在研究。

大量的理论知识充满着灵活性,必须经历一定的实验及批量的稳定投产后,才能深刻地理解。

有的知识是在课堂上学习是无法理解的,必须在改善工艺,解决流程问题时不断学习不断深刻理解。

这也就是人们所说的搞橡胶这行,没有三五年的以上经验的就别想成气侯的主要原因。

在一些知名的大公司大企业工作,它们已经经历了几十年,上百年,它们的配方及工艺流程经历无数橡胶精英的修正及改善,并对每环节有着严格的规范管理,虽然可以拓宽你的思路及理念,但不利于你很快积累丰富的理论及实践经验。

而在中小企业有利于提高知识的积累却却不利于拓宽思路及理念的空间。

从小作肪到夸国财团各种企业,各种产品各有不同的特色。

这就是见多识广的主要原因。

橡胶是一门实验性很强的科学,从单纯的角度考虑问题去做实验,往往与理论挂不上钩,这并不是理论上的问题,而是你的思考空间太小,往往是事倍功半。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7、用途:NR 的通用性最广。 其中 轮胎:68% ;工业制品:13.5%;胶鞋:5.5%;胶乳:9.5%;粘合剂:1%;其他:2.5% 第二节 合成橡胶 一、合成橡胶的概念、命名及分类 1.概念 合成橡胶是由各种单体经聚合反应或缩合反应而制成的高弹性聚合物。 2.发展概况 初期研究→甲基工业化时期→1940~1954 年间的进展→工业化时期 3.命名 趋于按原料单体组成来命名如由丁二烯聚合的叫丁二烯橡胶; 由丁二烯和苯乙烯共聚的则叫丁苯橡 胶。 4.分类 分类趋于按其性能和用途可分为: ①通用合成橡胶:性能与 NR 相近,物机性能和加工性能较好。 ②特种合成橡胶:具有特殊性能 二、通用合成橡胶 (一)丁苯橡胶(SBR) 1、制法及分子结构 它是丁二烯和苯乙烯(70:30)的共聚物。为浅黄褐色弹性体。有乳液聚合法和溶液聚合法。 分子结构:

(10)1904 年发现某些金属氧化物有促进硫化作用,但效果不十分明显。1906 年发现苯胺有促进硫化 作用,直到 1919 年才开始大量应用噻唑类促进剂。 (11)1920 年炭黑作为橡胶的补强剂大量使用。 2.合成橡胶的工业化和发展 (1)合成橡胶的历史一般认为从 1879 年布却特发现异戊二烯聚合试验开始,直到 1900 年人们了解了 天然橡胶分子结构后,合成橡胶才真正成为可能。 (2)在高分子链状结构学说和橡胶弹性分子动力学理论指导下, 1914~1918 年第一次世界大战期间德 国生产了甲基橡胶,开了合成橡胶生产的新纪元。 (3) 1932 年,前苏联大规模生产丁钠橡胶后相继生产的合成胶有氯丁、丁苯及丁腈橡胶。 (4)50 年代,Zeigler-Natta 发现定向聚合法,导致了合成橡胶工业的新飞跃。 (5)1965~1973 年出现热塑性弹性体,这是第三代橡胶。 3.我国橡胶发展简况 (1)我国从 1904 年开始种植天然橡胶,并于 20 世纪 50 年代初将橡胶树北移试种成功。在北纬 18° ~24°的广西、云南等地大面积种植橡胶树。 (2)1915 年在广州建立了第一个规模甚小的胶鞋工厂。 1919 年,在上海建立清和橡皮工厂 1927 年,在上海建立正泰橡胶厂,生产胶鞋 1928 年,建立大中华橡胶厂,生产胶鞋 1937 年,日本在青岛建立现在的青岛橡胶二厂 三、橡胶工业的重要性 1.橡胶是重要的工业材料,同时又是重要的战略物资,应用广泛。 2.目前世界橡胶制品的品种和规格的总数约有 10 万之多。 四、橡胶制品的分类 各类轮胎;胶管胶带类;鞋类;工业制品(杂制品) 五、本科程的内容 以生胶为原料制造橡胶制品。 1.橡胶工艺生产所用的原材料 包括生胶及橡胶类似物、硫化体系配合剂、补强填充剂、软化增塑剂、防老剂等原材料。 配合 剂——在生胶中所加入的各种化学药品。 类型 功能 生胶及橡胶类似物 基本材料(主体) 硫化体系(硫化剂促进剂 起硫化作用 活性剂防焦剂) 补强填充剂 改善某些性能(提高物机性能,降低成本) 软化增塑剂 改善加工操作性能 防老剂 改善(提高)质量,延长使用寿命 专用配合剂 赋予特殊性能 配方例子:微孔凉拖鞋配方 NR 100; 防 D 1;S 3.5;石蜡 7;促 M 1.1;凡士林 5 促 DM 1.1;陶土 0.78 ZnO 5 ; MgCO3 60;硬脂酸 7 ;发泡剂 H 6.5; 矿油 1.5;钛青蓝 3.5 2.原材料的配方 3.橡胶加工工艺的过程 包括塑炼、混炼、压延挤出、成型、硫化等工艺 六、本科程的特点 1.专业性强

天然橡胶

较少

较低

综合性能好

较窄

合成橡胶

较多

较高

特种性能好

较广

注:NR 与某一种 SR 相比则用途较广,若与整类 SR 相比则用途较窄。 第一节 天然橡胶 一、天然橡胶的加工、品种和分级 1、加工 颗粒胶:胶乳处理→凝固→机械处理→干燥→产品分级包装 烟片胶: 35%胶乳→过滤去杂质→加水稀释至 15~20%→消泡澄清滤渣→加 1%甲酸凝固(或乙酸)→除水→压 3~3.5mm 薄片→薰烟干燥(70℃,7~8 天,防止霉变)→检查分级包装 绉片胶: ①白色绉片 35%胶乳→过滤除杂质→加水稀释至 18~20%→消泡→加 NaHSO3 漂白防腐→加酸凝固→轧炼水洗 去水溶物→压成 1~2mm 片→热空气干燥(35℃,10 天)→检查分级包装 ②褐色绉片 胶线、胶团、胶泥→浸泡洗涤→压绉→热空气干燥→检查分级包装 2、品种 (1)三叶橡胶树产的橡胶 通用类(烟胶片、绉胶片、颗粒胶、风干胶片) ;特种类(恒粘胶、低粘 胶、轮胎橡胶、充油天然橡胶、易操作橡胶、胶清橡胶) ;改性类(环氧化天然橡胶、热塑性天然橡胶、

氯化橡胶、接枝橡胶) (2)其他植物产的橡胶 银菊橡胶;杜仲橡胶 3、分级 1.按外观质量分级如烟胶片及绉胶片 2.按理化指标分级 理化指标:杂质、塑性保持率、塑性初值、氮含量、灰分含量 挥发分含量、颜色指数等。 二、天然橡胶的化学成分和分子结构 1.化学成分 橡胶烃: 92%~95%;非橡胶物质: 蛋白质 (2.0%~3.0%) ;丙酮抽出物 (1.5%~4.5%) ;水分 (0.3%~ 1.0%);水溶物(<1.0%);灰分(0.2%~0.5%) 。 2.非橡胶成分对橡胶性能的影响 蛋白质:NR 中的含氮化合物都属于蛋白质。 (a)蛋白质有防止老化作用; (b)分解放出氨基酸促进橡胶硫 化; (c)使橡胶容易吸收水分,易发霉; (d)蛋白质的吸水性使制品的绝缘性降低。 丙酮抽出物:指橡胶中能溶于丙酮的物质,主要是一些高级脂肪酸和固醇类物质。 高级脂肪酸:软化剂、硫化活化剂(促进硫化) 甾醇:防老剂 磷脂:分解放出游离的胆碱,促进硫化 少量的胡萝卜素:物理防老剂(紫外线屏蔽剂) 灰分:是一些无机盐类物质,主要成分是 Ca、Mg、K、Na、Cu、Mn 等。其中 K、Na、Ca、Mg 影响橡胶的 电性能;Cu、Mn 等变价金属含量多加速橡胶的老化(限度<3ppm) 。 水分:对橡胶的性能影响不大,若含量高,可能会使制品产生气泡。 3、分子结构

《橡胶工艺》 绪 论 一、橡胶材料的特征 1、橡胶材料的特点 (1)高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持 弹性。 (2)粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现 象,在震动或交变应力作用下,产生滞后损失。 (3)电绝缘性:橡胶和塑料一样是电绝缘材料。 (4)有老化现象 (5)必须进行硫化才能使用,热塑性弹性体除外。 (6)必须加入配合剂。 2、常见概念 (1)橡胶 ASTM-D1566 中定义如下: 橡胶是一种材料,它在大的形变下能迅速而有力恢复其形变,能够被改性(硫化) 。或弹性高聚物, 是未交联和已交联两种状态的总称。 注: 1)橡胶是一种材料,具有特定的使用性能和加工性能,属有机高分子材料。 2)橡胶在室温下具有高弹性。 3)橡胶能够被改性是指它能够硫化。 4)改性的橡胶即硫化胶不溶解但能溶胀。 ①生胶——原料橡胶,即没有加入配合剂且尚未交联的橡胶。分子呈线型结构。 按形态分固态生胶(干胶)和胶乳或乳胶 (指高聚物的粒子分散在水介质中所形成的具有一定稳定性的 胶体分散体系。 ) ②混炼胶——生胶与配合剂经加工混合均匀且未被交联的橡胶。 ②硫化胶——混炼胶在一定的温度、 压力和时间作用下, 经交联由线型大分子变成三维网状结构而得到 的橡胶。 或:生胶经过加工和配合已交联的橡胶。即交联结构的橡胶。 (2)橡胶类似物——指橡胶代用品,可部分代替橡胶来使用。如再生胶、硫化胶粉。 二、橡胶的发展历史 1.天然橡胶的发现和利用 (1)考古发现人类在 11 世纪就开始使用橡胶。 (2)1493~1496 年哥伦布发现美洲大陆时看到当地民玩耍橡胶球并将其带回欧洲,欧洲人开始认识天 然橡胶。 (3)1735 年,法国科学家 Condamine 等将当地居民所制橡胶制品带回欧洲,引起进一步研究和利用橡 胶的兴趣。 (4)1770 年宗教家 Priestley 因发现橡胶能擦去铅笔痕迹,在英语中取印第安的“揩擦物”Rubber 为橡胶定了英文名。 (5) 1823 年在英国建立第一个橡胶工厂, 将橡胶溶于苯中制成防水布生产雨衣。 此为橡胶工业的开始。 (6) 1826 年 Hancock 发现了用机械使橡胶获得塑性的方法, 这一发现奠定了现代橡胶加工方法的基础。 (7)1830 年至 1876 年英国人把橡胶树种和幼苗从伦敦皇家植物园移植到印尼、新加坡、马来西亚等 地,完成了野生天然橡胶变成人工栽培种植的艰难工作。 (8)1839 年,C.Goodyear 发明橡胶硫化法:将橡胶和硫磺共热,特别是在铅化合物存在下与硫磺共 热之后,橡胶就会变成坚实而富有弹性的物质,不再因温度的改变而变硬发粘。 (9)1888 年英国医生 Dunlop 发明了充气轮胎。

( CH [

2

CH CH CH2 x

)( CH

2

CH y n

)]

2.品种类型 3.特性 (1)不饱和性橡胶,化学活性较 NR 低,硫化速度较慢,耐热耐老化性较好。 (2)非极性橡胶,耐油性差(比 NR 稍好) 。 (3)非结晶性橡胶,无自补强性,纯胶强度为 1.4~3.0 MPa,因此需用炭黑补强 。 (4)耐磨性,耐气透性良好。 (5)弹性低,耐寒性(Tg=–60℃)较差,自粘性差,生热大,加工收缩性大。 4.配合及加工 配合:必要成分—硫化剂:硫黄用量比 NR 中少(双键量少) 促进剂:促进剂用量比 NR 中多(硫化速度慢) 活化剂 补强剂:主要是炭黑(非自补强性) 增粘剂:本身粘性差,用烷基酚醛树脂,古马隆树脂增粘 一般成分—防老剂,软化剂 加工:塑炼性—一软丁苯(门尼粘度在 40~60 之间)一般不需要塑炼; 混炼性——SBR 对炭黑湿润性差,混炼生热高,开炼机应控温在 40~50℃之间且包 冷辊。 密炼机混炼时间不宜过长,温度不能太高,排胶温度应低于 130℃。 压延、压出性—压延、压出收缩率高,表面不光滑,并用部分 NR 可以改善。 成型性——格林强度低,自粘性差,可与 NR 并用或采用增粘剂改善。 硫化性——硫化速度慢,操作安全性好 5.用途:SBR 主要用于制造轮胎胎面,也用于制造胶管、胶带、胶鞋大底,与 NR,BR 并用,弥补其性 能上不足。