双电机位置同步控制

两台伺服电机同步运动的控制方法

两台伺服电机同步运动的控制方法在机器人控制中,两台伺服电机同步运动是非常常见的应用场景。

在实现这一目标时,需要考虑多个因素,包括控制策略选择、编码器信号处理、运动规划和同步误差补偿等。

本文将介绍10条关于两台伺服电机同步运动的控制方法,并针对每个方法进行详细描述。

1. 固定速度同步固定速度同步是最简单的同步控制策略之一。

当两台电机需要进行同步运动时,控制系统简单地设定一个固定的速度,并使两台电机以相同速度运转。

这种方法非常容易实现,但缺点是无法进行精细的控制,无法适应不同的工作负载和环境变化等因素。

此方法适用于要求同步精度不高的低要求应用场景。

2. 位置比较同步位置比较同步是一种基于编码器反馈的同步控制策略。

在运动过程中,两台电机所连接的机械系统需要一个共同的位置参考点,控制系统通过比较这两个位置信号的偏差来控制两台电机实现同步运动。

此方法的优点是同步效果较为精确,但缺点是需要编码器反馈,且无法适应突然的负载变化。

3. 时间比较同步时间比较同步是一种基于定时器的同步控制策略。

当两台电机需要进行同步运动时,控制系统使用定时器来定时,以确保两台电机在相同时间内完成运动。

此方法实现简单,无需编码器反馈,但受到定时器精确度的限制。

4. PID 控制同步PID控制同步是一种基于PID控制器的同步控制策略。

PID控制器是一种广泛应用于控制系统中的控制器,它通过比较设定值和实际值的偏差来调节输出信号,以达到减小误差和稳定控制的目的。

在使用PID控制器实现同步控制时,控制系统需要根据具体的工作负载、运动速度和运动规划等因素来调节PID参数。

此方法适用于对同步精度有较高要求的应用场景。

5. 动态滤波同步动态滤波同步是一种基于滤波器的同步控制策略。

此方法将编码器反馈信号通过滤波器处理,以提高信号的稳定性和精确度。

滤波器的参数需要根据具体的工作负载和运动规划等因素进行调节。

此方法适用于对同步精度有一定要求的应用场景。

电机同步控制器原理

电机同步控制器原理

电机同步控制器是一种用于控制多个电机同步运行的设备。

它基于控制理论和电力电子技术,通过精确的控制信号,使多个电机在时序上保持一致,并达到预定的运行要求。

电机同步控制器的工作原理如下:

1. 传感器采集:通过安装在电机上的传感器,如编码器或霍尔传感器,实时采集电机的转速、位置或角度等信息。

2. 反馈与比较:将传感器采集到的信息与设定值进行比较,得到误差值。

根据误差值大小,确定电机的控制策略。

3. 控制信号生成:根据控制策略,控制器通过数学运算和控制算法生成控制信号,如电压、电流或PWM信号。

4. 驱动电机:控制信号通过电力电子器件(如功率放大器或变频器)放大或调制,驱动电机实现精确的控制。

5. 反馈控制:控制器持续监测电机转速、位置或角度等反馈信号,与设定值进行比较,根据误差值调整控制信号,使电机保持同步运行。

6. 系统保护:电机同步控制器还会实时监测电机的工作状态,如过流、过载或过热等异常情况,及时进行保护措施,确保电机的安全运行。

通过以上步骤,电机同步控制器能够实现多个电机间的同步运行,广泛应用于机械加工、印刷、纺织、自动化装配线等场合,提高生产效率和产品质量。

多电机同步操作的常识

多电机同步操作的常识多电机同步操作是指多个电机在同一工作环境下相互配合、协调工作,以实现其中一特定任务。

在很多工业生产场景中,例如自动化生产线、机械加工、食品加工等,常常需要多个电机同时工作,以提高生产效率和产品质量。

下面是关于多电机同步操作的一些常识。

1.同步操作的原理:多电机同步操作的关键在于准确控制每个电机的速度、位置和转矩。

通过给每个电机安装编码器或位置传感器,可以实时获取电机的实际运行状态,再根据需求在控制器中进行运算和调整,使得每个电机在时间上保持一致的运动方式。

2.控制方式:多电机同步操作可以通过两种控制方式实现,分别是集中式控制和分布式控制。

集中式控制是将所有电机连接到一个中央控制器,由中央控制器发送指令给每个电机,控制电机的运行。

而分布式控制则是将控制器安装在每个电机上,它们之间通过通信网络进行数据交换和指令传递。

3.控制算法:多电机同步操作的控制算法可以分为两类,即开环控制和闭环控制。

开环控制是指根据预先设定的运动规律和时间序列,通过发送相应的电机指令来控制电机的运行。

闭环控制则是通过不断地反馈电机的实际运行状态,并与预期的运行状态进行比较,对电机的运行进行动态调整和纠正。

4.传动系统的设计:多电机同步操作的设计中,传动系统的选择和设计非常重要。

传动系统包括了电机、减速器、传动带、链条和连杆等组成部分。

它们的选用和调整应能够适应电机的运行要求,以确保电机在运行中具有足够的扭矩和精确的位置转动。

5.同步误差的控制:在多电机同步操作中,由于工艺差异和系统扰动等原因,不同电机之间的运行状态很难完全一致。

此时需要通过控制器不断检测和调整电机的运行状态,以及时纠正同步误差。

常用的同步误差控制方法有前馈控制、自适应控制和模糊控制等。

6.安全保护措施:由于多电机同步操作通常涉及高功率和高速运动,因此在设计和使用中需要采取一些安全保护措施。

例如,为每个电机配备过载保护装置,当电机承受过大的载荷时能及时停止电机的运行。

双电机交叉耦合同步控制原理

双电机交叉耦合同步控制主要用于保证双电机或多电机系统在协同工作时能够维持精确的同步关系,特别是在要求两个电机轴上的运动同步或协调工作的场合,如自动铺放设备、电动车辆的双电机驱动系统等。

其基本原理如下:

1. 传感与反馈:

首先,系统中需要有传感器来测量每个电机的速度、位置或转矩等参数,并将这些数据实时反馈回控制系统。

2. 误差计算:

控制系统基于反馈信息计算两个电机之间的速度差、位置差或转矩差,也就是所谓的“交叉耦合误差”。

3. 交叉耦合控制律:

设计交叉耦合控制器,根据误差计算出合适的控制信号。

控制器的核心作用是将一台电机的误差信息作为另一台电机的控制指令的一部分,这样就能通过调节两电机之间的交互作用来减少误差。

4. 动态补偿:

控制系统考虑电机的动态特性,包括惯性、摩擦、负载变化等因素,通过PID控制器或者其他先进控制算法,实时调整电机驱动力矩,使得两个电机在受到扰动后能迅速恢复同步。

5. 通讯与同步:

在某些系统中,还可能涉及到电机之间的通讯,通过高速的数据交换实现两者间的紧密同步,确保在不同工作条件下都能保持一致的运动状态。

简而言之,双电机交叉耦合同步控制是一种通过共享信息和动态调节来克服电机间差异、外界干扰以及系统内部动态变化的技术,确保在复杂环境下电机能够高效、准确地同步运行。

在实际应用中,这种控制技术还可以结合电机模型参数辨识、自适应控制、滑模控制等高级控制策略,进一步提高同步控制性能。

两台电机如何通过变频器实现同步控制呢

两台电机如何通过变频器实现同步控制呢在工业控制系统中,变频器是一种常见的设备,用于控制电动机的转速和运行状态。

通过变频器,可以实现对电机的精确控制,包括速度、转矩、加速度等。

而在一些应用中,需要实现多台电机的同步控制,即多台电机的转速和运动状态保持一致。

本文将介绍如何通过变频器实现两台电机的同步控制。

首先,要实现电机的同步控制,需要确保两台电机的转速保持一致。

为此,可以将一台电机作为主电机,另一台电机作为从电机。

主电机通过变频器控制其转速,而从电机通过接收主电机的转速信号来实现同步运动。

具体实施时,可以按照以下步骤进行:1.首先,需要确保主电机的位置和转速精确可控。

可以通过编码器或位置传感器来获取主电机的位置和转速信息,并将其传递给变频器。

变频器根据这些信息来调整主电机的转速。

2.从电机需要与主电机保持同步,因此需要获取主电机的位置和转速信息。

可以通过编码器或位置传感器获取从电机的位置和转速信息,并将其传递给从变频器。

4.从变频器接收到主电机的转速信号后,根据这一信号调整从电机的转速。

从变频器将通过调整从电机的电压和频率来控制其转速,以保持与主电机的同步。

需要注意的是,在实际操作中,还需要考虑到一些因素,以确保同步控制能够稳定有效。

例如,变频器之间通信的稳定性和可靠性,编码器或位置传感器的精度和信号的及时性等。

此外,还要根据具体的应用需求和环境条件,调整控制系统的参数和算法,以实现更精确的同步控制。

通过变频器实现两台电机的同步控制,可以应用在许多工业场景中。

例如,自动化生产线中的输送带、同步驱动机械臂等。

通过有效地实现同步控制,不仅可以提高生产线的工作效率和精度,还可以减少因电机运动不同步而引起的故障和损耗。

总结起来,通过变频器实现两台电机的同步控制需要确保主电机的位置和转速精确可控,从电机通过接收主电机的转速信号来实现同步运动。

同时,还需要考虑通信稳定性、传感器精度和环境因素等因素,以优化同步控制系统的性能。

双电机驱动升降机构运动实时同步控制技术

文章编号:1001-2265(2009)09-0060-04收稿日期:2009-01-05作者简介:王亚军(1975 ),男,陕西长安人,中国工程物理研究院机械制造工艺研究所工程师,工学硕士,主要研究方向为机电装备控制系统集成,计算机控制光学表面成型等,(E -ma il )li aonanw y@j sohu .co m 。

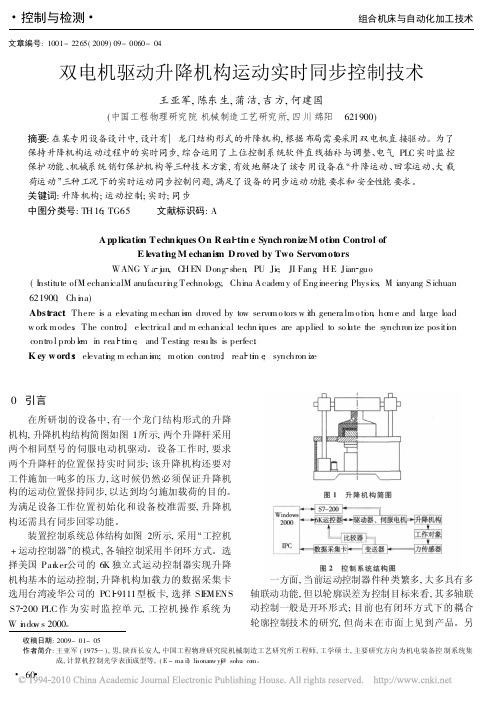

双电机驱动升降机构运动实时同步控制技术王亚军,陈东生,蒲洁,吉方,何建国(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)摘要:在某专用设备设计中,设计有一龙门结构形式的升降机构,根据布局需要采用双电机直接驱动。

为了保持升降机构运动过程中的实时同步,综合运用了上位控制系统软件直线插补与调整、电气PLC 实时监控保护功能、机械系统销钉保护机构等三种技术方案,有效地解决了该专用设备在 升降运动、回零运动、大载荷运动!三种工况下的实时运动同步控制问题,满足了设备的同步运动功能要求和安全性能要求。

关键词:升降机构;运动控制;实时;同步中图分类号:TH 16;TG65 文献标识码:AA pplication Techniques On R eal ti m e Synchronize M oti o n Control ofE levati n g M echanis m D roved by Two Servom ot ors WANG Y a j u n,C H E N Dong shen ,PU Jie ,JI Fang ,H E Jian guo(I nstitute ofM echanicalM anufacuri n g Technology ,China Acade m y of Eng ineeri n g Physics ,M ianyang S ichuan 621900,Ch i n a)Abst ract :There is a elevating m echan is m droved by tow servo m o tors w ith genera lm o ti o n ,ho m e and large loadw ork m odes .The contro,l e lectrica l and m echanical techn i q ues are applied to so l u te the synchron ize positi o n contro l prob le m in rea l ti m e ,and Testing resu lts is perfec.tK ey w ords :elevati n g m echan i s m;m otion contro;l real ti m e ;synchron ize0 引言在所研制的设备中,有一个龙门结构形式的升降机构,升降机构结构简图如图1所示,两个升降杆采用两个相同型号的伺服电动机驱动。

双电机同步控制原理

双电机同步控制原理

双电机同步控制原理是指通过控制两个电机的转速和位置,使它们能够协同工作,达到同步运动的目的。

这种控制方式广泛应用于机械、航空、汽车等领域,可以提高设备的生产效率和精度,降低故障率和维修成本。

双电机同步控制的实现需要依靠先进的电子技术和控制算法。

常用的控制方法包括PID控制、模糊控制、神经网络控制等。

其中,PID控制是最常用的一种方法,它通过对电机的转速和

位置进行测量和反馈,动态调整控制信号,使两个电机保持同步运动。

模糊控制和神经网络控制则更加高级,能够处理更为复杂的控制问题。

在实际应用中,双电机同步控制需要考虑多种因素。

首先是电机的选型和匹配,需要保证两个电机具有相同的参数和性能,以便实现同步运动。

其次是传感器的选择和安装,需要精确测量电机的转速和位置,并将数据反馈给控制器。

此外,还需要考虑电源和接线等因素,以确保系统的稳定性和安全性。

总之,双电机同步控制是一种重要的技术手段,可以提高设备的生产效率和精度,广泛应用于各个领域。

随着科技的不断发展,双电机同步控制的应用前景将越来越广阔。

两台电机如何通过变频器实现同步控制呢

两台电机如何通过变频器实现同步控制呢在众多的现代工业中,电机是最为普遍、关键的机电设备之一,同时,电机同步控制也是电机的一项重要应用。

那么,如何通过变频器实现同步控制呢?本文将由此展开讨论。

变频器的基本介绍变频器,也称为交流调速器、交流变频器等,是一种电力电子设备,其主要作用是将交流电源(一般是380V/220V交流电源)变换为可调变频的交流电源,并将这个交流电源输入电机中从而达到调速的目的。

变频器应用于电机同步控制电机同步控制的基本原理在介绍变频器如何应用于电机同步控制之前,我们先来简单了解一下电机同步控制的基本原理。

电机的同步控制,是指两台电机通过某种控制方式,保持动态相等,即两台电机速度、位移之间始终以一定的相对关系进行运动。

在传统控制方式中,若要实现两台电机同步运动,往往需要使用机械传动或伺服控制等方式,其缺点在于基础设备、系统成本高、维护成本高等,因此,随着现代电力电子技术的不断发展,人们开始在电机同步控制等领域应用变频器。

变频器在电机同步控制中的应用电机同步控制,通过使用变频器进行频率调节,从而控制电机的运动,起到控制电机同步度的作用,能够达到快速调节、稳定控制等优势,在现代化电机控制中扮演着举足轻重的作用。

利用变频器控制电机同步控制,其实现方式是:在两台电机控制某一参数(如转速、电流、位置等)的过程中,其中一台电机是主动运动的电机,另一台电机是主观运动的电机,主动电机的控制箱中安装有位置传感器,将传感器输出的位置信号发给控制箱,然后通过控制箱将这个位置信号发给另一台电机,以此达到两台电机同时运动的目的。

这种控制方式不仅能够简化控制回路,缩小安装空间,而且能够大大降低功耗,提高效率。

电机同步控制的标准对于同步控制的要求,一般通过同步误差来描述。

同步误差就是在两台电机运动过程中,主观电机的位置与主动电机的位置处于的相位差异,这个误差通常用角度或时间来描述。

在电机同步控制中,同步误差越小,同步效率越高。

两台电机如何通过变频器实现同步控制

两台电机如何通过变频器实现同步控制掌握要求及方式:

1两台电机同步掌握的方式是以一台为主机,另一台为从机来进行掌握。

2.同步用的变频器均采纳0-10V电压给定速度,我们使用1号电位器为主调电位器,2号,3号为微调电位器。

接线步骤:

1)分别将两台变频器的10V短接,GND短接,主调电位器1号脚接入10V,3号脚接GND,两个微调电位器1号接入主调电位器的2号脚,2号脚接入AI1,3号脚接GND,

2)运行信号分别接入D11,COM

变频器参数设置:

P0-02 命令源选择,设置成1,端子命令通道

P0-03 主频率源X选择,设置成2,AI1端子

P0-14 下限频率,设置成0.4HZ,

P0-17 加速时间设置成5S P0-18 减速时间设置成5S

启动变频器,旋动主电位器观看两台变频器的频率变化,变化是否有规律,分别通过两台微调电位器进行修正,把频率下降5HZ,再观看是否符合规律,松开运行键,变频器停止运行

留意两点:

1)多台变频器的10V端子肯定要短接,不然由于压降而导致不能正

常工作

2)同步掌握不是频率一样,是否同步的依据是线速度。

两台伺服同步控制原理

两台伺服同步控制原理

两台伺服同步控制的原理主要依赖于精确控制两台伺服系统的各种参数,如位置、速度和加速度,使它们在同一时间内完成相同的运动任务。

在实现这个目标的过程中,通常需要解决几个关键问题:

1. 位置同步:通过编码器等装置来检测两台电机的位置信息,确保它们的位置误差在可接受的范围内。

在控制信号中加入位置误差补偿项,以实现位置同步控制。

2. 速度同步:通过速度传感器等装置来检测两台电机的转速信息,确保它们的速度误差在可接受的范围内。

在控制信号中加入速度误差补偿项,以实现速度同步控制。

3. 加速度同步:通过加速度传感器等装置来检测两台电机的加速度信息,确保它们的加速度误差在可接受的范围内。

在控制信号中加入加速度误差补偿项,以实现加速度同步控制。

4. 控制算法:选择合适的控制算法,如PID控制、模糊控制、神经网络控

制等。

根据具体情况选择合适的控制算法,以实现同步控制。

以上信息仅供参考,如需了解更多信息,建议咨询专业人士或查阅相关书籍。

两台步进电机同步

两台步进电机同步引言步进电机是一种常用的电动机,具有精准的位置控制和较高的转速,被广泛应用于各种机电设备中。

在某些应用场景中,需要两台步进电机能够同步工作,以实现更复杂的运动控制。

本文将介绍两台步进电机同步的原理、方法和应用。

一、步进电机的基本原理步进电机是一种将电脉冲信号转换为角位移的电动机。

它由定子、转子和驱动电路组成。

当驱动电路向步进电机施加一定的电脉冲信号时,电机会按照一定的步距进行旋转。

步进电机的基本原理是通过控制电流的方式,使得电机转子在每个步距位置上保持稳定。

二、步进电机同步的原理步进电机同步指的是两台步进电机在工作中能够保持相同的步距和转速,以实现同步运动。

步进电机同步的原理主要包括以下几个方面:1. 电机驱动器的同步控制步进电机的驱动器是控制电机运动的关键设备。

在步进电机同步中,需要使用两个相同的驱动器来驱动两台电机。

通过将两个驱动器连接到同一控制系统中,可以实现对两台电机的同步控制。

2. 电机的步距和转速控制步进电机的步距和转速是影响同步效果的重要参数。

通过调整驱动器的电流和脉冲频率,可以控制电机的步距和转速。

在步进电机同步中,需要调整两台电机的驱动器参数,使得它们具有相同的步距和转速。

3. 反馈控制系统为了实现步进电机的同步运动,通常需要借助反馈控制系统。

反馈控制系统可以实时监测电机的位置和速度,并根据实际情况进行调整。

通过将反馈信号与控制信号进行比较,可以实现对电机运动的闭环控制,从而提高同步性能。

三、步进电机同步的方法步进电机同步的方法多种多样,下面介绍几种常用的方法:1. 开环同步控制开环同步控制是最简单的步进电机同步方法。

在该方法中,通过调整两台电机的驱动器参数,使得它们具有相同的步距和转速。

由于没有反馈控制系统的参与,开环同步控制的精度较低,适用于一些要求不高的应用场景。

2. 编码器反馈同步控制编码器反馈同步控制是一种较为精确的步进电机同步方法。

在该方法中,通过在电机轴上安装编码器,实时反馈电机的位置信息。

一种变频器驱动双电机同步的控制方法

变频器驱动双电机同步控制方法摘要:随着电机自动化技术的发展,变频器驱动电机的应用越来越广泛,特别是对于一些需要频繁变速的场合,变频器驱动电机的优越性更加凸显。

本文介绍了一种变频器驱动双电机同步控制方法,通过对变频器的控制参数进行优化,实现两台电机的同步运动。

该方法可以广泛应用于双电机同步控制、高精度定位控制等领域。

关键词:变频器,双电机,同步控制,控制参数,优化一、引言变频器驱动电机的优势主要表现为能够实现电机的快速启停、精准控制、电能节约等。

而在一些特殊应用场合,需要对两台电机进行同步控制,例如印刷机械中的进纸、出纸等环节,如果两台电机的运动速度不同步,就会影响到整个生产过程的质量和效率。

因此,如何实现变频器驱动双电机的同步控制成为了近些年来电机自动化控制技术研究中的热点问题。

二、相关技术2.1 变频器的原理变频器是一种电子器件,具有将输入的电源电压转换为电机可以接受的频率和电压的功能。

其原理就是通过调整变频器内部的高效的PWM 信号输出实现对电机的控制。

变频器不仅可以控制电机的转速,还可以通过改变输出信号的频率控制电机的输出频率及电压。

换言之,变频器可以将输入的机械能转换为电能,也可以将输入的电能转换为机械能。

2.2 双电机的同步控制双电机的同步控制是一种相对高级的控制技术,它要求两台电机必须在同一时间才能正常工作,并且必须达到一定的同步精度,常见的同步方式包括硬件同步和软件同步。

2.3 控制参数优化变频器控制参数的优化涉及到电机的控制参数选择、控制策略设计等方面,其中包括电机额定电压、电流、频率、转矩、速度等参数的设置和计算。

这些参数的设置和计算的合理与否将直接影响到电机的稳定性和运行效率,因此优化控制参数是提高电机控制性能的一个关键问题。

三、双电机同步控制方法为了实现变频器驱动双电机的同步控制,本文提出了一种基于控制参数优化的双电机同步控制方法,其主要包括三个步骤:控制参数的设置、同步控制策略的设计、同步精度的调整。

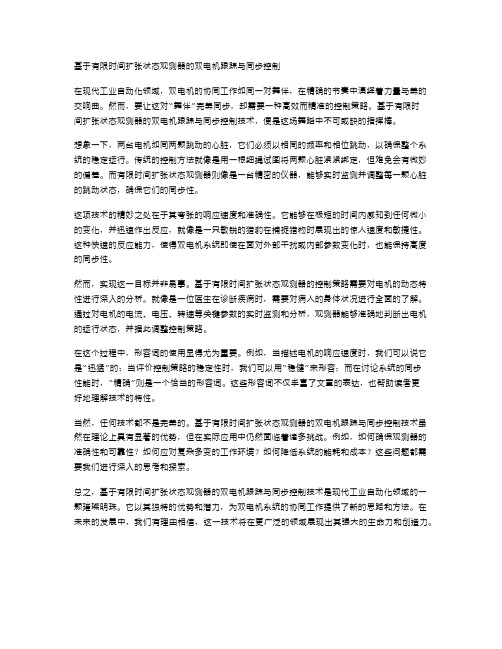

双电机同步控制系统的设计与仿真_杨晨娜

传统的电气控制系统多采用单一电机实现单轴控制,但是电机的输出转矩有一定的限制,当传动系统需要较大的驱动功率时,必须特制功率与之相匹配的驱动电机和驱动器,使得系统的成本上升,而且过大的输出功率的电机受到制造工艺和电机性能的影响,大功率的驱动器的研制也会受到半导体功率器件的限制。

针对以上问题解决方法是采用多个电机对其进行控制,但是多电机之间同步的好坏直接影响到生产效率和产品质量,因此多电机同步控制的研究具有非常重要的现实意义。

本文建立了基于双电机偏差耦合为基础的两种偏差控制算法的数学模型,即:对两电机之间的偏差采用模糊PID控制和常规PID控制,并用Matlab仿真软件对其进行了数字仿真。

1无刷直流电机双闭环控制系统模型无刷直流电机双闭环控制系统框图如图1所示,它由电流环和速度环组成。

在设计电流环和速度环时采用工程设计法进行设计。

并且从内环开始,逐步向外环扩大,一环一环地进行设计。

电流环的设计在稳态要求上,做到无静差以获得理想的堵转特性;在动态要求上,做到跟随电流给定,超调量越小越好,在本文中,选用典型I型系统对电流调节器进行无电流超调量设计。

速度环的设计在稳态时要求无静差,在动态过程中保证它克服负载扰动的能力强,同时要求动态速降小,恢复时间短,从而要求速度环抗干扰性能越强越好,在这里把速度环设计成典型的II型系统。

图1速度电流双闭环调速系统的动态结构图2双电机同步控制模型2.1双电机同步控制策略随着近年来工业的发展,需要控制两台及其两台以上电机。

保持多电机的协调运转常用的两种方法:一种是机械方法,另一种是电方式。

对于电方式的多台电机协调控制的研究主要是深入到速度和力矩的双重协调控制研究,它的研究成功将为军事、航空以及一般工业技术领域等需要统一动作功能的多电机提供协调控制技术。

目前存在的同步控制技术包括并行控制,主从控制,交叉耦合控制,虚拟总轴控制,偏差耦合控制(如图2所示)等。

图2双电机同步系统偏差耦合控制结构图采用并行控制,整个系统相当于开环控制,当运行过程中某一台电机受到扰动时,电机之间将会产生同步偏差,同步性能很差。

两个(或多个)电机如何同步的问题

两个(或多个)电机如何同步的问题,包括要求转速或转角完全同步,另外,如果要求两个电机输出的线速度同步,而机械系统存在误差时,两个电机如何同步的问题。

#以前做项目时涉及过这个问题,当时考虑的两种方法:1、第一个主动电机使用速度(或位置)控制方式,由PLC或运动控制器输出模拟量控制其转速,其伺服驱动器将电机编码器的脉冲输出,并连接到从动电机驱动器的脉冲输入口中,这样,从动电机的转动角度由主动电机编码器的输出脉冲给定,其转速也由主动电机编码器的脉冲频率确定,使两者的转速和转动角度一致。

2、主动电机的控制方式同上,但是将第一个电机的转矩输出(通过总线或模拟量),并输入到从动电机驱动器中,从动电机使用转矩控制方式,其转矩与第一个电机的输出转矩一致。

通过主动电机和从动电机负载之间的物理约束,使得两者的转速和转角同步。

使用该方式时可以避免受到两个电机传动系统机械误差的影响。

根据我们的使用条件,电机启动时设置3~4秒的加减速时间到达工作转速,我们用的是第二种同步方式,效果不错。

#在传统的传动系统中,要保证多个执行元件间速度的一定关系,其中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。

但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。

下面以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。

1、利用PLC和变频器实现速度同步控制薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。

在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机以及成品卷绕电机等。

电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定之后,根据薄膜厚度,相应的牵引速度也就确定,因此挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,否则,将影响薄膜的质量、印刷效果以及生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的张力进行卷绕在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,这样就保证了它们之间的同步。

双电机传动机械系统的同步控制

2 变频器-电动机的数学模型

根据文献[ 12] 提出的 IIM( Idealized Induct ion Mo-

tor) 模型, 异步电机转子的运动方程可表示为

J X#= K m ( X0 - X) - Ml

( 1)

式中, J 为转子转动惯量; Ml 为转子阻力矩; X 为转

子的角速度; X0 为电机的理想空载角速度( X0= 2PP@

2 0 05 年 7 月 第12卷第4期

控制工程 Control Engineering of China

Jul . 2 0 0 5 Vol. 12, No. 4

文章编号: 1671- 7848( 2005) 04- 0398- 03

双电机传动机械系统的同步控制

卢金铎, 刘锦波

( 山东大学 控制科学与工程学院, 山东 济南 250061)

3 非线性同步控制规律及其实现

双轴控制系统的结构如图 1 所示。

图 1 同步 控制结构图

设

xi1d (

t ) 为系统的参考输入,

x# i 1d

(

t) ,

x&i 1d

(

t)

为

其一阶、二阶导数,

x

i 1

(

t)

为实际输出位置;

i=

1, 2,

分别代表 X , Y 轴。

定义:

E x#1i d ( t ) -

g1 ( xi1 ( t ) - xi1d (

控制工程

第 12 卷

y 1d ( t ) = ( 1- sint ) sint , t I [ 0, 2P] } ( 16)

仿真结果分别如图 2~ 5 所示。图 2~ 4 中, 曲 ( 15) 线 1 为实际轮廓线, 曲线 2 为参考轮廓线。图 5 中,

一控双电机操作方法

一控双电机操作方法一控双电机操作方法是指通过一个控制器同时控制两个电机的运行。

在实际应用中,一控双电机操作方法有很多种,包括串联操作、并联操作、独立控制等。

下面将详细介绍一种常见的一控双电机串联操作方法。

一控双电机串联操作方法主要应用于一些对称运动的场景,如机器人双腿步态控制、电动车左右轮驱动等。

该方法通过将两个电机依次连接起来,实现同步运动。

具体步骤如下:1. 准备工作:首先,需要准备两个相同型号的电机,一个控制器和其他所需的硬件设备。

确保电机和控制器的电源电压和额定电流相匹配,并将其正确连接到电源。

2. 电机连接:将两个电机的输出轴分别与传动装置(如轮子、齿轮等)连接起来。

确保电机的输出轴与传动装置的连接牢固可靠。

同时,根据传动装置的不同,可以选择合适的连接方式,如通过轴承、套圈等连接。

3. 控制器连接:将控制器与电机连接起来。

通常情况下,电机都有两个输入端子:一个是电机的正向旋转端子,用来控制电机顺时针旋转;另一个是电机的反向旋转端子,用来控制电机逆时针旋转。

将这两个输入端子分别连接到控制器的输出端口。

4. 控制器设置:使用相应的编程软件或控制面板对控制器进行设置。

根据实际情况,对电机的旋转方向、旋转速度等参数进行配置。

在一控双电机串联操作方法中,需要确保两个电机的参数设置相同,以实现同步运动。

5. 运行测试:完成上述设置后,可以进行运行测试。

通过控制器的控制面板或遥控器,对电机进行控制。

观察两个电机的运动情况是否同步,如果不同步,则需要重新配置控制器的参数。

需要注意的是,一控双电机操作方法中的电机连接和控制器设置可能因具体的应用场景而有所不同。

上述方法只是一种常用的串联操作方法,可以根据实际情况进行调整。

除了串联操作方法,还可以采用并联操作、独立控制等一控双电机操作方法。

并联操作方法将两个电机并联起来,实现同时运动;独立控制方法则分别对两个电机进行独立控制。

不同的方法适用于不同的应用场景,具体选择哪种方法需要根据实际需求来确定。

基于有限时间扩张状态观测器的双电机跟踪与同步控制

基于有限时间扩张状态观测器的双电机跟踪与同步控制在现代工业自动化领域,双电机的协同工作如同一对舞伴,在精确的节奏中演绎着力量与美的交响曲。

然而,要让这对“舞伴”完美同步,却需要一种高效而精准的控制策略。

基于有限时间扩张状态观测器的双电机跟踪与同步控制技术,便是这场舞蹈中不可或缺的指挥棒。

想象一下,两台电机如同两颗跳动的心脏,它们必须以相同的频率和相位跳动,以确保整个系统的稳定运行。

传统的控制方法就像是用一根细绳试图将两颗心脏紧紧绑定,但难免会有微妙的偏差。

而有限时间扩张状态观测器则像是一台精密的仪器,能够实时监测并调整每一颗心脏的跳动状态,确保它们的同步性。

这项技术的精妙之处在于其夸张的响应速度和准确性。

它能够在极短的时间内感知到任何微小的变化,并迅速作出反应,就像是一只敏锐的猎豹在捕捉猎物时展现出的惊人速度和敏捷性。

这种快速的反应能力,使得双电机系统即使在面对外部干扰或内部参数变化时,也能保持高度的同步性。

然而,实现这一目标并非易事。

基于有限时间扩张状态观测器的控制策略需要对电机的动态特性进行深入的分析。

就像是一位医生在诊断疾病时,需要对病人的身体状况进行全面的了解。

通过对电机的电流、电压、转速等关键参数的实时监测和分析,观测器能够准确地判断出电机的运行状态,并据此调整控制策略。

在这个过程中,形容词的使用显得尤为重要。

例如,当描述电机的响应速度时,我们可以说它是“迅猛”的;当评价控制策略的稳定性时,我们可以用“稳健”来形容;而在讨论系统的同步性能时,“精确”则是一个恰当的形容词。

这些形容词不仅丰富了文章的表达,也帮助读者更好地理解技术的特性。

当然,任何技术都不是完美的。

基于有限时间扩张状态观测器的双电机跟踪与同步控制技术虽然在理论上具有显著的优势,但在实际应用中仍然面临着诸多挑战。

例如,如何确保观测器的准确性和可靠性?如何应对复杂多变的工作环境?如何降低系统的能耗和成本?这些问题都需要我们进行深入的思考和探索。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MOV

D100 左侧速 度

D101 右侧速 度

192

208

X031 71 立柱升 降

M8000 运行中 监视

K105000 C251

K105000 C253 T21 T20 T20 T21 T21 DMOVP C251 D120 K4 K5

T21 DMOVP C253 D122

T21 DSUB D122 D120 D105 p1-p2

Y017 499 报警

Y020 运行 Y021 暂停

502

END

203 192 208

T221 213

M8000 MOV 运行中 监视 D100 左侧速 度 K4M100

192

208

TO TO TO TO TO TO T221 274 运行中 监视 M8000

K1 K1 K1 K1 K1 K1

K16 K17 K17 K16 K17 K17 MOV

K2M100 H4 H0 K1M108 H2 H0 D101 右侧速 度

Y006 A/S B/D

495 479

X017 负向回 转

Y006 正向回 转

Y004 正向运 动

Y005 负向运 动 Y007 负向回 转

Y007 A/S B/D

496 473

M200 483 左立柱 升降

M202 左右同 时升降

M205 左右同 时翻转 Y010 低速/ 高速

M201 右立柱 升降

X035 0 立柱位 置置零 RST C253

C253 A/S B/D

106 1

X032 3 立柱零 位 RST C251

C251 A/S B/D

95 4

M8000 6 运行中 监视

T222

K20 T221

T221 A/S B/D

13 274

213

T221 M8002 17 MOVP K0

K40 T222 D100 左侧速 度

372

M201 344 右立柱 升降

X033 升降/ 翻转变 频器

X031 立柱升 降

X010 立柱升 Y011 左侧升 降驱动

X011 立柱降

M200 351 左立柱 升降

X033 升降/ 翻转变 频器

X031 立柱升 降

X010 立柱升 Y012 右侧升 降驱动

X011 立柱降

X022 358 右立柱 升限位

M213 A/S B/D

463 367

381

456

461

M203 左侧翻 转

M204 右侧翻 转

M212 正向翻 转

M211 立柱降

M213 负向翻 转

X016 正向回 转

X017 负向回 转 Y004 正向运 动

Y004 A/S B/D

493 474

480

M210 立柱升

M212 正向翻 转

M211 460 立柱降

K1 K1 K1 K1 K1 K1 K4M100

K1M108 A/S 247 A/S

308

D101 A/S 276 B/D 66 K4M100 A/S 61 B/D 52 K2M100 A/S B/D 61 52

220 215 220 215

281 276 281 276

TO TO TO TO TO TO

M205 左右同 时翻转

X010 立柱升

X011 立柱降

X015 负向翻 转

X014 正向翻 转 M212 正向翻 转

M212 A/S B/D

453 369

382

451

466

M203 左侧翻 转

M204 右侧翻 转

M205 左右同 时翻转

X010 立柱升

X011 立柱降

X014 正向翻 转

X015 负向翻 转 M213 负向翻 转

X031 130 立柱升 降

T21

X010 MUL 立柱升 D105 p1-p2 K20 D107 10*(p 1-p2)

D105 A/S B/D D107 A/S B/D D107 A/S B/D D103 A/S B/D D107 A/S B/D D103 A/S B/D D103 A/S B/D D109 A/S B/D D100 A/S B/D D109 A/S B/D D111 A/S B/D D100 A/S B/D

418

X014 394 正向翻 转

X031 立柱升 降

X033 升降/ 翻转变 频器

M204 右侧翻 转 Y013 左侧翻 转驱动

X015 负向翻 转

M203 左侧翻 转 Y014 右侧翻 转驱动

X024 404 左侧正 翻转限 位 X024 左侧正 翻转限 位 X024 左侧正 翻转限 位 X025 417 左侧翻 转负限 位 X025 左侧翻 转负限 位 X025 左侧翻 转负限 位 M210 450 立柱升

X011 立柱降

M210 立柱升

M213 负向翻 转

M212 正向翻 转

X036 工件架 水平检 测 M211 立柱降

M211 A/S B/D

460 368

455

462

X023 右立柱 降限位

M200 左立柱 升降

X023 右立柱 降限位

M201 右立柱 升降

X012 385 左侧翻 转

M204 右侧翻 转 M203 左侧翻 转

TO FROM

K0 K0

K17 K0 MOV

H2 K2M100 K4M100

K1 K2 D100 左侧速 度 K2M100 A/S B/D K4M100 A/S B/D D100 A/S B/D D100 A/S B/D D101 A/S B/D C251 A/S B/D 61 52 61 52 66 18 66 18 276 66 95 4 220 215 220 215 168 61 168 61 281 276 281 276 215 181 215 181 192 208

M203 A/S B/D

407 389

420 402

485

X013 388 右侧翻 转

M203 左侧翻 转 M204 右侧翻 转

M204 A/S B/D

410 386

423 399

486

X012 391 左侧翻 转

X013 右侧翻 转 M205 左右同 时翻转

M205 A/S B/D

405 488

135 117 144 135 144 135 161 144 144 135 161 144 161 144 168 28 66 18 168 28 176 168 66 18 153

X011 立柱降

X010 MUL 立柱升 K5 D107 10*(p 1-p2) D103 10k(p 1-p2) /p1

M202 左右同 时升降

X010 立柱升

M213 负向翻 转

M211 立柱降

M212 正向翻 转 M210 立柱升

M210 A/S B/D

450 380

452

465

X022 右立柱 升限位

M200 左立柱 升降

X022 右立柱 升限位

M201 右立柱 升降

X023 371 右立柱 降限位

M202 左右同 时升降

K1 K1 K1 K1 K1 K1

K16 K17 K17 K16 K17 K17

K2M100 H4 H0 K1M108 H1 H0

K1 K1 K1 K1 K1 K1

K1M108 A/S 247 A/S

308

X006 335 左立柱 升降

M201 右立柱 升降 M200 左立柱 升降

M200 A/S B/D

361 339

374 341

483 351

X007 338 右立柱 升降

M200 左立柱 升降 M201 右立柱 升降

M201 A/S B/D

364 336

377 342

484 344

M200 341 左立柱 升降

M201 右立柱 升降 M202 左右同 时升降

M202 A/S B/D

359 487

SUB

D100 左侧速 度

D109 k(p1p2)

D111

192

208

>

D111

K4000

MOV

K4000

D100 左侧速 度

<=

D111

K0

MOV

K0

D100 左侧速 度

D100 A/S B/D

66 18

168 61

215 181

192

208

>=

D111

K0

<=

D111

K4000

MOV

D111

D100 左侧速 度

T222 B/D B/D D100 A/S B/D

8 66 18 168 61 215 181

192

208

MOVP ZRST

K0 D102 (p1p2)/p 1

D1 D109 k(p1p2)

D1 B/D B/D D102 B/D B/D D109 A/S B/D

23 28 168 28

161

M8000 33 运行中 监视 TO K0 K17 H0 K1

C253 A/S B/D T20 B/D B/D T21 A/S A/S C251 A/S B/D D120 A/S B/D C253 A/S B/D D122 A/S B/D D122 A/S B/D D120 A/S B/D D105 A/S B/D

106 1 89 84 95 4 117 95 106 1 117 106 117 106 117 95 135 117 94 105 116 131