FMEA实例(注塑企业)-最完整最典型最实用

FMEA第五版(实例)2023

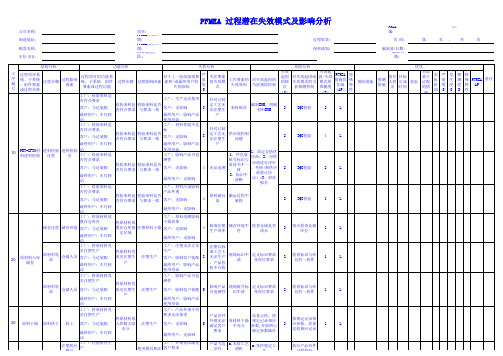

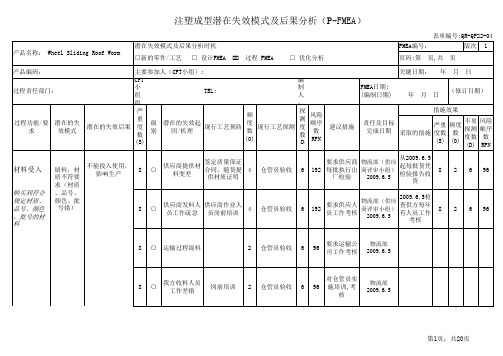

PFMEA 过程潜在失效模式及影响分析

过程职责: 保密级别:

PMEA 编

页 码:

编制者/日期: 批准/日 期:

版本 号:

第

页, 共

页

结构分析

功能分析

失效分析

风险分析

优化

工 序 编 号

过程项目系 统、子系统 、组件要素 或过程名称

过程步骤

过程影响 因素

注塑机台

过程项目的功能系 统、子系统、组件

要素或过程功能

PFMEA 措施优

先级 (AP)

特 殊 特 性

预防措施

探测 措施

责任 目标 人姓 完成

名 时间

状态

采取 基于 证据 的措

施

实 际 时 间

严 重 度 S

发 生 度 O

探特 测 殊 PFMEA 备注

度 特 AP

D性

工厂:检验来料是 否符合要求

工厂:生产无法使用

针对已制

客户:马达装配

检验来料是 否符合要求

a.作业人员

作业不规范

b.标签打印 包装作业指导

错误\粘贴

书

错误

2

作业员检查

2

L

70

入库储存

储存过程

仓管员

工厂:成品仓储

客户:马达装配 最终用户:车灯转 动

工厂:重复发货增加

将成品放置 规定库位

产品标识与库 位要求是否一

致

工厂成本 客户:影响客户装配

最终用户:无影响

6

a、发货时

发错

b、无法追 现场标识不

2

IQC检验

4

L

最终用户:车灯转

最终用户:影响产品

产

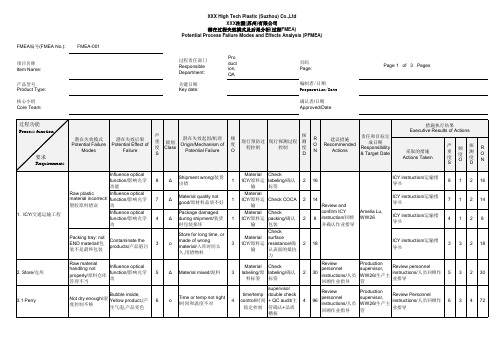

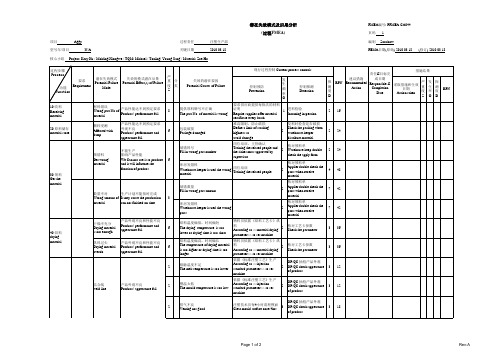

完整实用的过程PFMEA实例(注塑企业)

过程责任部门 Responsible Department:

Pro duct ion, QA

关键日期 Key date:

页码 Page:

编制者/日期 Preparation/Date

确认者/日期 Approved/Date

Page 1 of 3 Pages

பைடு நூலகம்

过程功能

Process function 要求

Imaging lens Dia.,

Dim 1: 5.78±0.03 Influence out of spec./镜头 assembly/影响装配

3

直径尺寸超规

Review PM mould

Order start

Production personnel instruction,

o

Wrong insert/嵌入错误

Contaminate the products/产品脏污

3

2. Store/仓库

Raw material handling not properly/原料仓库 管理不当

Influence optical function/影响光学 功

5

3.1 Perry

Not dry enough/湿 度控制不够

1

release

Dim check/尺

plan/订单开 寸确认

2

6

PM mould /点检 磨具

supervisor, incoming inspection WW26/生产主 optical inserts/人员回顾

时包装损坏

输

包装

并确认作业指导

ICY instruction/运输指 导书

ICY instruction/运输指 导书

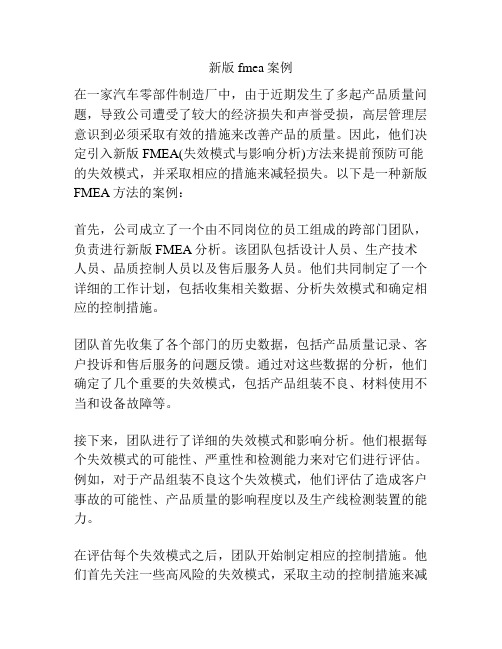

新版fmea案例

新版fmea案例在一家汽车零部件制造厂中,由于近期发生了多起产品质量问题,导致公司遭受了较大的经济损失和声誉受损,高层管理层意识到必须采取有效的措施来改善产品的质量。

因此,他们决定引入新版FMEA(失效模式与影响分析)方法来提前预防可能的失效模式,并采取相应的措施来减轻损失。

以下是一种新版FMEA方法的案例:首先,公司成立了一个由不同岗位的员工组成的跨部门团队,负责进行新版FMEA分析。

该团队包括设计人员、生产技术人员、品质控制人员以及售后服务人员。

他们共同制定了一个详细的工作计划,包括收集相关数据、分析失效模式和确定相应的控制措施。

团队首先收集了各个部门的历史数据,包括产品质量记录、客户投诉和售后服务的问题反馈。

通过对这些数据的分析,他们确定了几个重要的失效模式,包括产品组装不良、材料使用不当和设备故障等。

接下来,团队进行了详细的失效模式和影响分析。

他们根据每个失效模式的可能性、严重性和检测能力来对它们进行评估。

例如,对于产品组装不良这个失效模式,他们评估了造成客户事故的可能性、产品质量的影响程度以及生产线检测装置的能力。

在评估每个失效模式之后,团队开始制定相应的控制措施。

他们首先关注一些高风险的失效模式,采取主动的控制措施来减轻损失。

例如,对于产品组装不良的失效模式,他们决定增加更为严格的产品组装过程控制和检测步骤,以确保每个产品组装质量的稳定性。

同时,团队还制定了一系列培训计划,以提高员工的技能和意识。

他们认识到单纯的控制措施是不够的,员工的专业技能和操作规范同样重要。

因此,他们组织了一系列培训课程,包括质量控制、产品组装和设备维护等内容,以提高员工的整体素质。

最后,团队设立了一个监控机制,定期对已经实施的控制措施进行检查和评估。

他们收集相关的数据,并根据事故和客户投诉的情况调整控制措施。

这种迭代的过程使得FMEA分析更加灵活和有效。

通过引入新版FMEA方法,该厂成功地改进了产品质量并减少了损失。

塑胶件FMEA

卸模进行抛光

抛光后加大该区顶针直径

下发<模具维修单〉

作业员修平指甲

禁止留长指甲

作业时组长确认检查

作业员摘除首饰

禁止戴首饰上岗

作业时组长确认检查

教导正确的操作产品手法

组长负责对上岗人员培训

按照<作业指导书〉作业

停机维修模具

组长负责对上岗人员培训

填写<模具维修记录〉

教导员工明确包装要求

作业前讲解包装事项

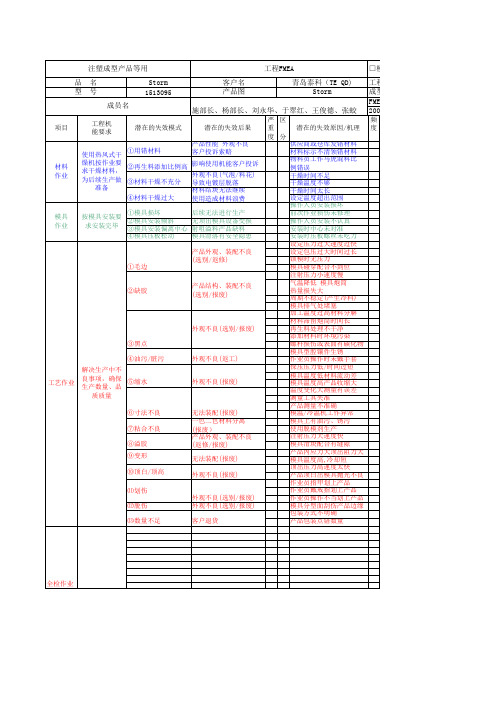

注塑成型产品等用

工程FMEA

□模具 ■注塑 □喷涂 □印刷

品名

Storm

客户名

青岛泰科(TE QD) 工程责任部门

型号

1513095

产品图

Storm

成型车间

成员名

FMEA预定完成日及计划开始日 施部长、杨部长、刘永华、于翠红、王俊德、张蛟 2008年11月15日

项目

材料 作业

模具 作业

工程机 能要求

废弃利用该再生料

制作再生料利用工作流程

执行<再生料利用培训>

对车间环境进行清扫保持湿度

定期清扫加料桶过滤面

主管严格监督车间卫生状况

检查螺杆并进行表面抛光处理

预存螺杆备件

管制<设备备件库存记录>

卸模分解对模具镶件进行清洗

依shot数保养模具

执行<模具保养计划>

要求作业员带手套操作产品

组长对作业要求进行检查

潜在的失效模式

潜在的潜在的失效原因/机理 度

度分

产品性能 外观不良

供应商或仓库发错材料

使用热风式干 燥机按作业要 求干燥材料, 为后续生产做

准备

①用错材料

FMEA实例(注塑企业)-最完整最典型最实用

措施执行结果 Executive Results of Actions 严 重 度 S 8 7 4 3 探 测 度 D 2 2 2 2

采取的措施 Actions Taken

频 度 O

R O N

8 7 4 3

Δ Δ Δ o

Shipment wrong Material quality not good Package damaged during shipment Store for long time, or made of wrong material

Production, QA

Page 1 of 3 Pages

过程功能 Process function

潜在失效模式 Potential Failure Modes 潜在失效后果 Potential Effect of Failure

要求 Requirements

Influence optical function Influence optical function Influence optical function Contaminate the products Influence optical function Bubble inside, Yellow product,

6

o

Time or temp not right

4

4

96

6

3

4

72

3.2 Molding

Imaging lens Dia., Dim 1: 5.78± 0.03 Influence assay out of spec.

3

o

Wrong insert

1

Order start Dim check release plan

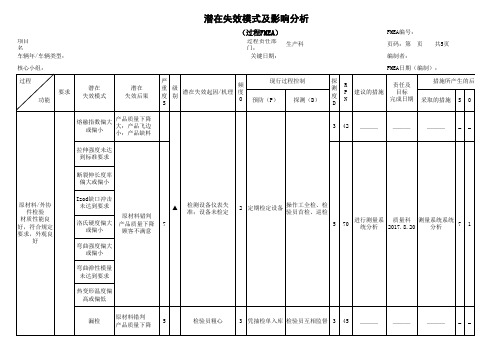

注塑产品_PFMEA案例

共 4页 编制

最初编 制日期

FMEA 编号

201

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

过程

要求

潜在失效模式 潜在的失效后果

严

重 等 潜在的失效原因/

度级

机理

S

控制预防

产品表面缩水

产品外观不合格 顾客抱怨

产品尺寸偏大 与相关零件不匹配,

或偏小

使顾客不满意

4、注塑成型

通过注塑机和模 产品表面烧焦 具成型生产出颜 色、外观、尺寸 、性能合格的产

2

《成型条件表》每班 次点检

4

48

2/16

编号: 总成

零件名称/零件号/工 序名称

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

Hale Waihona Puke PFMEA编制预定完成日:

预计生产开始日:8

9/16

2013-01

A/0

措施结果 R

ODP N

10/16

2013-01

A/0

措施结果 R

ODP N

11/16

2013-01

A/0

措施结果 R

ODP N

12/16

2013-01

A/0

措施结果 R

ODP N

13/16

2013-01

A/0

措施结果 R

ODP N

14/16

2013-01

A/0

不正确

作业

7

2019第五版新版pfmea注塑实例

(规划和准备(步骤一)PLANINGandPREPARATION(STEP1) FMEA 电子表格 THE FMEA SPREADSHEET过程失效模式及后果分析(PFMEA)公司名称: Company Name: XXX 塑胶模具有限公司项目: Subject:XXXPFMEA 编码: PFMEA ID Number 根据各公司体系填写工厂地址: E n g i n e e r i n g L o c a t i o n :顾客名称: Customer Name: 年款(车型)/平台 Model Year/Plantform:温州市XXXX PFMEA 开始时间: PFMEA start Date:XXX 汽车电子PFMEA 修订时间: PFMEARevisionDate: XX X 专用车 跨职能团队: C r o s s F u n c t i o nT e a m :2019.10.14设计责任 张三D e s i g n R e s p o n s i b i t y : 保密等级: 公开S e c u r i t y C l a s s i f i c a t i o n :张三,李四,王五持续改进 CONTINUOUS IMPROVEMENT结构分析(步骤二)STRUCTURE ANALYSIS功能分析(步骤三)FUNCTION ANALYSIS失效分析(步骤四)FAILURE ANALYSIS风险分析(步骤五)RISK ANALYSIS优化(步骤六)OPTIMIZATION结果文件化 (步骤七)问 历史/变更授权(适 2.1. 过程项 系统、子系统 2.2. 过程步骤2.3. 过程工作要 3.1. 过程功能 3.2. 过程步骤的功 3.3. 过程工作要系统、子系统、 5.2 当前的失效 失效起 4.1 对于上一较高级 失效影响 4.2 关注要素的失 4.3 工作要素的 5.1 当前的对失 失效起因/失 起因/失效模式 因/失效 5.3PFM筛选器 5.4 特殊 代码 6.1 预防 6.2 探测 6.3 责任 6.4 目标 6.6 采取 6.7 实际 严重度 频度 探测度6.8特殊6.9PFME 筛选器代7.1 改进措施题 用时)这一类是可选 、零件要素或 工位编号和 素 4M 零件要素或过程 能和产品特性 素的功能和过程 别要素和/或最终用 的严重度 效模式(FM ) 失效原因 效起因的预防 效模式 的频 的探测措施 模式的 EA 措施 特 性 ( 可 措 施 措施 人 姓名 完成日期 6.5 状态 基于证据完成日期 (S ) (O ) ( D ) A 措施 优 码(可特性 效果文件化 号 栏目 过程名称 关注要素名 称 的功能 (量值为可选项) 特性 户的影响(FE ) (S ) (FC ) 措施(PC ) 度(O ) (DC ) 探测度 优先级 选)(D )的措施 先级 选)(备注)O-1.领料确保领取物料准确保面板产品满足 领料材料满足要求产品不能生产,需要3 领错塑料米仓库发错材料仓库定点定位3领料时核实材 4L确无误客户要求 重新领料,耽误生产存放料型号、品牌烘烤时间和烘烤确保注塑产品无料烘烤温度110±5 产品不能使用,需要确保注塑产品有 烘烤时间和烘烤 设备上设置输设备上显示输O -2.烤料温度花,缺料等注塑缺℃烘烤时间4h 陷重新生产,延误交货 5料花,缺料等注塑缺陷 温度不足入,定期对设备进行点检3出5LO-3.注塑工射胶温度,射胶1、射胶温度290确保注塑产品无料 ±5。

注塑FMEA

潜在的失效模式及后果分析文件号:XYQO20404-01FMEA 编号200605-05-01零件名称/零件号/工序名称设计/过程责任部门编制电话号码产品工程部 应**0574-********车型/年份关键日期最初编制日期FMEA 最新更改日期2006-3-30主要参加成员现行过程控制探测采取的措施S O D原材料采购材料不正确产品不能入库5采购单不正确2采购前检查采购单220无原材料入厂检验材料不正确产品性能达不到预定要求6材料牌号不正确包装破损2要求供应商提供每批次的材料报告并对每批次材料委外做试验检查包装外观材料测试报告224无从仓库将原材料送到车间材料不正确产品性能达不到预定要求6操作工疏忽1注塑工艺卡片16无1措施结果设计和工艺性能要求潜在失效模式潜在的失效后果严重度S 等级潜在的失效原因/机理探测度D责任目标/完成日期 共 2 页 第 页R PN 建议措施214无卡扣/1-12-502-001/注塑注塑按照注塑工艺卡片进行检查并记录 每班两次过程检验频度数O 现行过程控制预防1、注塑机的工艺参数设置的不正确2、没有按操指导书进行操作检查注塑工艺卡片工艺参数开机前5分钟需对每个模具型腔进行首检并对产品首件进行确认产品注塑成型后有缩孔、裂纹、变形、缺料等现象产品性能降低,顾客抱怨7张宗超、杨进、尤振峰、应亚红、孔姬英、陈俊建总成分总成零件设计 FMEA过程 FMEA潜在的失效模式及后果分析文件号:XYQO20404-01FMEA 编号200605-05-01零件名称/零件号/工序名称设计/过程责任部门编制电话号码产品工程部 应**0574-********车型/年份关键日期最初编制日期FMEA 最新更改日期2006-3-30主要参加成员现行过程控制探测采取的措施S O D措施结果设计和工艺性能要求潜在失效模式潜在的失效后果严重度S 等级潜在的失效原因/机理探测度D责任目标/完成日期 共 2 页 第 页R PN 建议措施卡扣/1-12-502-001/注塑频度数O现行过程控制预防张宗超、杨进、尤振峰、应亚红、孔姬英、陈俊建总成分总成零件设计 FMEA过程 FMEA。

注塑FMEA

84

加強物料的標

示管控

DV

06/12/03

加強現場5S

工作

7

1

2

14

水口料入庫

1.包裝損傷

1.材料泄漏

6

1.搬運方法不當

2

1.采用正確的方法

1.入庫檢驗

2

24

加強現場培訓

DV

06/12/03

Hale Waihona Puke 采用正確的方法61

2

12

表單編號: BZC-RDR-007B/1

員培訓

1.領料員核對資料

2.領料員核對資料

3

96

派經過培訓的

專人領料

DV

06/12/03

派經過培訓

的專人領料

8

1

2

16

2.數量短少

1.延誤生產

5

1.發料錯誤

2

1.加強計量手

段

1.領料員核對資料

2

20

1.領料員核對資料重新计量

DV

06/12/03

派經過培訓

的專人領料

5

1

2

10

配料加料

1.材料配比不

對

1.影響產品物

加強注塑成

機的日常點檢

8

2

2

32

3.毛邊过大1.外觀不良61.合模壓力过大31.現場培訓總1.首件確認118加強成型機的DV加強注塑成62112

2.控制射料过多結2.样品比较技能培訓06/12/03機的日常點

2.現場培訓總結3.定时抽检檢

表單編號: BZC-RDR-007B/1

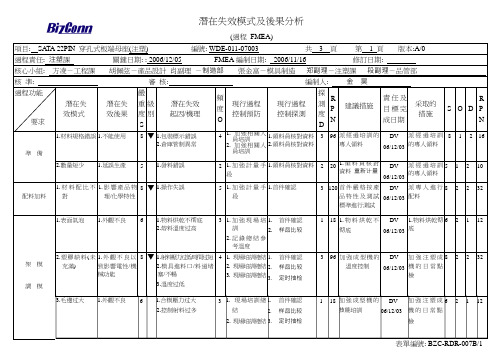

項目:SATA22PIN穿孔式板端母座(注塑)編號:WDE-011-07003共3頁第2頁版本:A/0

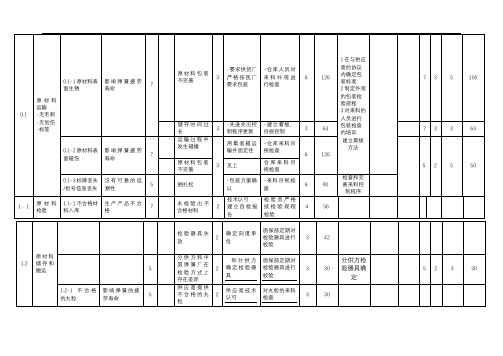

注塑产品 PFMEA案例

零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S1、来料检验少检验不合格品进入公司影响产品质量7抽样数量错误做成抽样标准,根据标准要求数量抽样2检验记录表班长确认456漏判不合格品进入公司影响产品质量7检验员能力不够对检验员岗前进行培训,并进行能力考核2456误判合格品判为不合格,导致不能及时投入生产影响产品纳期6检验员抽样过于集中对检验员岗前进行抽检方法培训,并进行能力考核2448 7料粒色泽不均匀,有杂质根据颜色样本进行检验2投料前确认、记录456 9ROHS测试不合格该产品原材料属于顾客提供,根据供应商提供材料保证书、检测报告判定261082、生产领料根据出料单正确出料原材料出库错误产品特性不能满足顾客要求,顾客投诉8领料员未依据生产任务通知单进行实物确认对领料员、仓库管理员进行岗前教育2投料前确认、记录232要求按照检验规定进行抽样,并正确判定来料品质潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S原材料不符合要求顾客不满意总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O 控制探测探测度D 采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号R P N2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S 总成分总成零件首件检查、PQC巡检、自检影响顾客装配顾客抱怨根据生产工艺卡,成型工艺监控8具成型生产出颜色、外观、尺寸、性能合格的产品产品缺胶零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件不合格品进入公司做成抽样标准,根据标准零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件。

塑胶行业PFMEA案例

Aggy

过程责任

注塑生产部

型号年/项目

N/A

关键日期

2010.03.18

核心小组 Project: Kary Xu / Molding:Xiongwe / TQM: Michael / Tooling: Young Jiang / Material: Zoe Hu

潜在失效模式及后果分析 (过程FMEA)

Incoming inspection

certificate every batch

2 16

包装破损 Package damaged

堆高限制,防止破损 Define a limit of stacking highness to avoid damage

发料时检查是否破损

2

Check the packing when warehouse keeper

can not finished on time

干燥不充分 Drying material is not enough

产品外观不良和性能不良 Products' performance and appearance fail

6

烘料过头

产品外观不良和性能不良

Drying material Products' performance and 6

□ 注塑工艺原因 8 ◇ Caused by moulding parameter

setting

influence assembly

□ 原料变化原因 8 ◇ Caused by raw material

试模人员试模时发现问题,解 IPQC每4小时检查1shot

决问题 Solve problem on time once

注塑成型过程FMEA案例

时对蒸汽时间进行点检,并作记录 2

20

并作记录

上模前对模具进行点检并作记录

2

8

每小时对工艺进行点检

2

12

每小时对工艺进行点检

2

18

安装好料枪后指导员进行复检

2

16

建议措施

核心小组

责任及目 标完成日

期

采取的措施

措施结果

S

O

D

RPN

1/3

2

16

对预压压力进行点检并作记录

2

12

每小时对生产产品进行检查并作记 录

3

36

每小时对生产产品进行检查并作记 录

3

36

上模前对料枪进行点检

3

24

上模前对顶针及弹簧进行点检

2

16

每两小时对蒸汽压力和东汽时间进 行点检,并作记录

2

24

每两小时对蒸汽压力和东汽时间进 行点检,并作记录

2

16

上模前对水喉进行点检,及每两小

项 目

车型年 ∕车辆 类型

74978/9-4CL0A 74976/77-4CL0A 74976/77-4CL0A-PAD

P32R

过程 责任

关键 日期

过程

制编

日期(编制)FMEA

零件∕过 程编号

过程功能要 求

潜在失效模式

潜在失效后果

严重S 度

级别

潜在失效起因∕机理 频度O

现行过程控制预防

密度

进料

外观

数量

成 型

毛边

难实装及影响外观

2

外观

变形

难实装及不能使用

3

重压(重成型)

不能使用

注塑成型PFMEA范例

包装

6

产品变形、表 面擦毛

产品性能、外观 质量下降,顾客

不满意

6

纸箱偏大或偏小

4

纸箱进货检验

操作工自检,检 验员巡检

2

48

___

产品无内包装

3

作业指导书规 操作工自检,检

定

验员巡检

2

36

___

___ ___

___ _ _ ___ _ _

半成品入库贮 存

打孔 孔位准确到位

打孔 孔位准确到位

产品变形

产品性能下降, 顾客不满意

注塑成型

产品表面无不 良缺陷,注塑

尺寸精确

产品质量下降:

●表面油漆附着 5

力下降,漆面经

过长时间后脱

产品表面银丝

落,使顾客对外 观不满意

●涂装后产品表 面容易产生裂

5

纹,外观质量使

顾客不满意

时间计电器失准, 导致材料干燥时间 不够

3

计电器定期校 操作工自检,检

准

验员首检、巡检

3

45

___

___

温度表失准,导致 干燥温度过高或过 低

2

24

___

___

___ _ _

涂装工艺不对

3

制定涂装工艺 操作工自检,检

卡

验员巡检

4

48

___

___

___ _ _

涂装

产品表面无划 伤、颗粒、发 花等不良现象 油漆附着力符 合海南马自达

6

孔位偏移 四周飞边

产品装配不良, 使顾客不满意

5

外观质量下降, 使顾客对外观不 4

满意

堆放层数过高 夹具松动 电钻迟钝

(完整版)FMEA经典案例(1)

54

无

12

包装

包装混乱

用户不满意

7

工人失误

准确包装

3

42

13

入库

1运输中散落、磕碰伤

2锈蚀

使用寿命降低

7

运输不当

雨淋

2

堆放整齐合理

放置环境防雨;雨天运输盖防雨塑料布

3

42

5-6表面轧伤

弹簧疲劳断裂

6

1.设备故障

2.人为因素

4

-设备预防性维修

-弹簧上料位置正确

1.在强压工位目视检查100%

4

96

弹簧位置防错图

6

压缩

-尺寸定型

6-1压缩长度不符合规范

1.弹簧长度偏差

2.弹簧表面轧伤

6

HIC

1.设备故障

2.工艺参数设置误差

4

-首件认可

-光电开关控制保证

-设备预防性维修

光电开关控制100%

6

1测负荷高度有偏差

3

-测力机由质保部定期作校验

1每班测力前对负荷高度由检验员校对。

2

36

无

弹簧表面磕碰,涂层剥落,易锈蚀.

弹簧生锈

弹簧使用寿命降低

弹簧早期断裂

7

7

7

2测力机有故障

3

-测力机由质保部定期作校验

2

36

无

1塑纸破或未包装好使弹簧表面外露

3

用完好的塑纸将每只弹簧包装并堆放整齐

2

42

无

2堆放高,运输中掉落

2

供应商技术认可

对粉末进行来料检查

3

30

1.2-4原材料表面生锈

影响弹簧疲劳寿命

注塑成型 过程FMEA-A0-2018-09-30

2 36 3 54 2 36

参照物性表执行 修模处理

提高射击速

2 42

降低射速

2 42

降低射压

3 42

模温机点检

2 28

点检公母模温

2 42

延长冷却时间

产品气苍

影响产品外观, 客户不满意

7

★

烘料时间不足 烘料温度不足

3

根据料性设定烘 料温度

加料员点检

3

根据料性设定烘 料温度

加料员点检

3 63 3 63

加料员加强点检 加料员加强点检

成型2017/11/14 成型2017/11/14

烘料员加强点检 烘料员加强点检

7 2 3 42 7 2 3 42

模具温度过低

的产品

产品表面光泽 度、亮度不均

影响产品外观, 客户不满意

6

模具咬花喷沙不适

★

料管温度过高

模具本身设计时存在浇口不合

理与排气不良

4 2

3

射出速度过大

3

产品毛边、毛 人工处理困难 影

刺过大

响产品实配

5

★

射出压力过大 模具温度过高

3 2

锁模力不够

2

合模处间隙过大

3

模具被溅上油污

3

亮痕、亮点 影响产品外观 6 ★

责任与目标完成日 期

措施结果

采行措施

严发难 重 生 检 RPN 度度度

色差不良 影响产品外观 7 ★

原料本身不良

2

色板不符合

2

材质不符 影响正常生产 7 ■

外包商疏忽

2

进料/满足 异点、杂质 影响正常生产 6 ■

原料本身不良

2

注塑成型PFMEA完整版

注塑成型潜在失效模式及后果分析(P-FMEA)

表单编号:QR-QP22-04

客户要求,造成退

客户要求,造成退

增加,成本增

风险顺序数(RPN)=(S)*(O)*(D) RPN值超过100需做改善行动. SC表示客户指定特殊特性. T 表示公司自己识别的特性

风险顺序数(RPN)=(S)*(O)*(D)

严重度数(S) 级别 频度数(O) 不易探测度数 (D) 无警告的严重危害 10 严重 ! 很 高 失效率≥1/10 Cpk〈0.33 10 绝对不肯定 10 有警告的严重危害 9 关键 ● 很 高 失效率 1/20 Cpk≥0.33 9 很微小 9 很 高 8 重要 ○ 高 失效率 1/50 Cpk≥0.51 8 微小 8 高 7 一般 --- 高 失效率 1/100 Cpk≥0.67 7 很小 7 中 等 6 客户指定特殊特性, 中 等 失效率 1/500 Cpk≥0.83 6 小 6 低 5 用客户的符号 中 等 失效率 1/2000 Cpk≥1.00 5 中等 5 很 低 4 中 等 失效率 1/10000 Cpk≥1.17 4 中上 4 轻 微 3 低 失效率 1/100000 CPK≥1.33 3 高 3 很 轻 微 2 很 低 失效率 1/1000000 Cpk≥1.50 2 很高 2 FMEA小组成员签署:。

FMEA范例

無

無

無

無

無

無

無

無

規定上油量

PROD1

98/12/31

加固定支架塗油

5

3

3

45

●成型

●內組件

外露

●外觀不良

●PIV不良

7

●黑膠使用時間過久

●模具本身排氣道堵塞

●模溫太高

●膠餅預熱溫度太高

●漏膠

●進膠孔阻塞

●模具髒

●解凍不足

●轉進時間

●轉進壓力

●膠粒過大或膠相連分開後之材料

2

3

2

3

3

4

3

2

2

3

2

72小時內使用完

清模

計時器記錄

模具維護

材料進出烤箱記錄

材料試作

機台設定查檢表

無

4

3

2

3

3

8

3

3

16

30

8

24

30

40

42

105

無

無

無

無

無

無

無

規定CRC涂

抹添加

PE

98/12/31

採用固定支架涂油

7

3

3

63

●上下模溫不均

●攜料架變形

●材料上攜料架時跳動錯位

●上下模未對準

●模具振動

●殘膠未處理完全

●加熱管故障

●材料帶有多量CRC

4

2

2

3

2

1

2

2

5

目視檢查隨時挑出

表面溫度計

1次/班檢查

整修

用鑷子撥回原位

調整模具

注塑PFMEA分析范例

注塑PFMEA分析范例注塑是一种常见的成型工艺,通过将熔化的塑料材料注入模具中,经过冷却后成型成各种塑料制品。

在注塑过程中,可能会出现许多可能的潜在问题和风险,因此进行一项注塑PFMEA分析是非常重要的。

PFMEA是一种系统性的分析方法,用于识别和评估潜在的故障模式和它们对产品质量、生产过程和客户满意度的影响。

下面是一个注塑PFMEA 分析的范例:1.确定分析范围和目标确定注塑过程中需要进行PFMEA分析的范围和目标,例如注塑产品的设计和制造过程。

2.建立团队组建一个多学科的团队,包括注塑工艺工程师、质量工程师、设计工程师和生产人员等,以确保全面且准确地进行分析。

3.确定过程步骤详细描述注塑过程的各个步骤,包括材料准备、注塑机设置、模具设计、成型和冷却等,确保所有步骤都被纳入分析中。

4.识别潜在故障模式对每个步骤,团队成员一起讨论,识别可能导致故障或缺陷的潜在模式,如注塑机堵塞、材料变质、模具磨损等。

5.评估潜在影响对每个潜在模式,团队成员评估其对产品质量、生产效率和客户满意度的潜在影响。

例如,注塑机堵塞可能导致不良制品数量增加、生产停止和客户投诉等。

6.确定当前控制措施列出当前已经采取的控制措施,用于降低每个潜在模式的风险。

例如,使用可靠的注塑机和模具、定期保养和维护等。

7.评估现有控制措施的有效性对每个潜在模式,评估当前控制措施的有效性和可靠性。

如果发现当前控制措施无法有效降低风险,则需要提出改进措施。

8.提出改进措施对于无法满足要求的控制措施,团队成员一起提出改进建议。

例如,更换注塑机、改进模具设计、更换材料供应商等。

9.评估改进措施的效果对提出的改进措施进行评估,并根据实际效果进行相应的调整和改进。

这有助于确保改进措施的有效性和可行性。

10.编写PFMEA报告汇总所有分析结果和改进措施,编写PFMEA报告。

确保报告清晰、具体,并包含所有必要的信息,以便于团队成员和其他相关人员参考。

通过进行注塑PFMEA分析,可以及时识别潜在的故障模式,并采取相应的改进措施,降低质量问题和生产风险,提高客户满意度和产品质量。

实用文档某知名品牌企业经典FMEA案例完整版(一)

实用文档某知名品牌企业经典FMEA案例完整版(一)实用文档某知名品牌企业经典FMEA案例完整版FMEA全称为故障模式及影响分析(Failure Mode and Effects Analysis),是一种在设计或改进系统、过程和产品中,识别潜在故障和缺陷,以及对它们进行排除或减小影响的系统性方法。

FMEA在品质管理、产品设计和工业工程领域具有广泛的应用。

本文将分享某知名品牌企业的经典FMEA案例完整版,希望能对大家有所启发。

案例背景:某家制造汽车零部件的企业在进行新产品开发时,出现过多的故障和退货问题,导致生产进度延误、产品质量下降、成本增加等问题。

为了解决这一问题,企业采用了FMEA方法进行了全面分析,下面详细介绍具体步骤。

第一步:构建FMEA团队由于FMEA要求对产品的每个设计和制造阶段都进行全面分析,故要构建一个具有多专业背景的团队,包括:设计、制造、采购、生产、品质控制等各部门人员。

第二步:定义分析对象该企业对汽车变速箱附件系统进行分析,包括传动轴、联轴器、轴承、节温器等几个部分。

第三步:制定方案团队制定FMEA分析方案,明确分析项目、分析子目标、分析流程、分析参数、分析人员等,确保分析的全面性和可操作性。

第四步:收集数据在分析之前,需要给每个部件定义一些常规的故障模式,这些故障模式可能是来自Wiki、历史数据、TRIZ解决方案等。

此外,还需收集制造过程中的全部参数,这些参数包括:物理参数、材料参数、人员技能参数、工具、设备、工艺等。

第五步:分析风险以传动轴为例,各部门人员根据自己的经验和知识,确定可能存在的故障模式,并将其分类到FM(故障模式)、CO(原因)和SE(效果)三个方面。

通过求解等级风险值,对各子目标进行排序,找出风险最高的故障点进行改进。

第六步:提出改进方案分析了存在风险的故障点之后,团队需要提出针对性的改进方案,并将其汇总到FMEA报告中,以便后续跟踪和实施。

本案例中,制造车轴和齿轮方面则是各类TO DO列表,逐一排查并修改,以最终减少零件故障,最终提高生产效益,降低成本,改进生产流程并提高产品质量的目的。

注塑成型过程FMEA案例

注塑成型过程FMEA案例注塑成型是一种常见的制造过程,用于制造各种塑料制品。

在注塑成型过程中,塑料颗粒被加热融化后,通过注射机注入到模具中,然后冷却固化形成最终的制品。

然而,注塑成型过程中可能会出现一些问题,如产品尺寸偏差、气泡、短缺等。

为了减少这些问题的潜在风险,可以使用故障模式及影响分析(Failure Mode and Effects Analysis,FMEA)工具进行分析和改进。

以下是一个注塑成型过程的FMEA案例,以帮助识别和减少可能的故障。

1.对象及范围:-注塑成型过程,包括注塑机、模具和制品。

2.FMEA团队成员:-注塑机操作员、质量管理人员、工程师、设计师。

3.FMEA分析步骤:a.确定过程步骤:-准备和混合原料-加热和融化原料-注射模具-冷却和固化-取出制品-检查和包装b.识别失败模式:注塑机操作员、质量管理人员和工程师共同讨论并列出每个过程步骤中可能发生的故障模式,如:-原料混合错误-温度控制失效-模具堵塞-冷却时间不足-提取脱模困难-储存和包装时的损坏c.分析失败效果:-尺寸偏差:中度-表面缺陷:轻度-制品破损:重度d.确定潜在原因:分析每个失败模式的可能原因,如:-原料混合错误:操作错误、测量错误-温度控制失效:传感器故障、加热器故障-模具堵塞:模具设计不当、注射速度过快-冷却时间不足:冷却系统故障、注射速度过快-提取脱模困难:模具设计不当、提取工具磨损-储存和包装时的损坏:不恰当的包装、操作错误e.识别当前控制措施:确定当前针对每个故障模式的控制措施,如:-原料混合错误:培训操作员、使用标准测量工具-温度控制失效:定期检查传感器、定期维护加热器-模具堵塞:定期清洗模具、控制注射速度-冷却时间不足:定期维护冷却系统、控制注射速度-提取脱模困难:改进模具设计、定期维护提取工具-储存和包装时的损坏:改进包装方式、进行培训f.确定改进控制措施:识别可能的改进控制措施,以减少或防止故障模式的发生,如:-原料混合错误:使用自动化原料混合系统-温度控制失效:安装备用传感器、增加自动控制功能-模具堵塞:改进模具设计、优化注射速度-冷却时间不足:改进冷却系统、优化注射速度-提取脱模困难:改进模具设计、定期更换提取工具-储存和包装时的损坏:改进包装材料、提供培训4.结论:通过FMEA分析,我们可以识别注塑成型过程中可能出现的故障模式和其潜在原因,并采取相应的控制措施进行改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 1 1 3

Material ICY

Check labeling

2 2 2 2

16 14 8 18 Review 30 personnel instructions Review 96 personnel instructions Production supervisor, WW26 Production supervisor, WW26 Production supervisor, WW26

2

12 PM mould

Xu Zhenglin

6

1

2

12

6

★

1

2

12 PM mould

Xu Zhenglin

6

1

2

12

6

★

1

2

12 PM mould

Xu Zhenglin

6

1

2

12

6

★

1

2

12 PM mould

Xu Zhenglin

6

1

2

12

6

∆

5

2

60 PM mould

Xu Zhenglin

6

5

2

6

5

2

60

6

∆

5

Order start Dim check release plan

2

6

5

2

60

6

∆

5

Order start Dim check release plan

2

60

6

5

2

60

3.2 Molding

Distance, Dim.9: 1.60± 0.05 out of Impact TOP spec. Overall width, Influence product Dim 12: 39.5± 0.1 assembly out of spec. Diameter, Dim13: Influence product 42± 0.1mm out of assembly spec Thickness, Dim Influence product 16: 6± 0.1mm out assembly of spec. Thickness, Dim Conflict with clip on 17: 10.36± 0.1 out product of spec. Distance, Dim 18: Impact illumination, 3.51±0.03mm out spot position of spec. Thickness, Dim 19: 1.3±0.1 out of spec.

2

PM mould, check molding Xu Zhenglin 60 parameter /Amelia regularly PM mould, check molding Xu Zhenglin 60 parameter /Amelia regularly PM mould, QC check molding parameter regularly Xu Zhenglin /Amelia

7

1

3

21

6

★

Mould dimension wrong Mould dimension wrong Mould dimension wrong Mould dimension wrong Mould dimension wrong Mould dimension wrong

1

Order start Dim check release plan Order start Dim check release plan Order start Dim check release plan Order start Dim check release plan Order start Dim check release plan Order start Dim check release plan

7

★

Molding process or mold dim. Or mould temp.

1

IPQC

Dim 2, 3, 4 are controlled during process

3

PM mould, check molding Xu Zhenglin 21 parameter /Amelia regularly

措施执行结果 Executive Results of Actions 严 重 度 S 探 测 度 D

要求

Requirements Imaging lens thickness, Dim 2: Poor image quality, 1.93± 0.03 mm Influence TOP out of spec. Total height Influence imaging Dim.4: 5.05± function 0.05, out of spec. Distance, Dim 5: Impact illumination, 14.54± 0.03 out of spot position spec. Distance, Dim.6: Impact illumination, 7.86± 0.03 out of spot position spec.

ICY instruction ICY instruction Amelia Lu, WW26 ICY instruction ICY instruction

1 1 1 3

16 14 8 18

Material ICY Check COCA Material ICY Check packing

1. ICY

3.1 Perry

6

o

Time or temp not right

4

4

6

3

4

72

3.2 Molding

Imaging lens Dia., Dim 1: 5.78± 0.03 Influence assay out of spec.

3

o

Wrong insert

1

Order start Dim check release plan

7

1

3

21

6

★

Molding process or mold dim. Or mould temp. Molding process or mold dim. Or mould temp. Molding process or mold dim. Or mould temp.

5

IPQC

Dim check

采取的措施 Actions Taken

频 度 O

R O N

7

★

Incorrect stack height after PM mould

1

Order start release plan+IPQC

Dim check

3

21 PM mould

Xu Zhenglin

Review PM mould personnel instruction Review PM mould personnel instruction, check molding parameter regularly Review PM mould personnel instruction, check molding parameter regularly Review PM mould personnel instruction, check molding parameter regularly Review PM mould personnel instruction, check molding parameter regularly Review PM mould personnel instruction Review PM mould personnel instruction Review PM mould personnel instruction Review PM mould personnel instruction Review PM mould personnel instruction

XXX High Tech Plastic (Suzhou) Co.,Ltd 注塑(苏州 XXX注塑 苏州 有限公司 注塑 苏州)有限公司 过程FMEA) 潜在过程失效模式及后果分析(过程 潜在过程失效模式及后果分析 过程 Potential Process Failure Modes and Effects Analysis (PFMEA) FMEA编号(FMEA No.): 项目名称 Item Name: 产品型号 Product Type: 核心小组 Core Team: FMEA-001 过程责任部门 Responsible Department: 关键日期 Key date: 页码 Page: 编制者/日期 Preparation/Date 确认者/日期 Approved/Date

Production, QA

Page 1 of 3 Pages

过程功能 Process function

潜在失效模式 Potential Failure Modes 潜在失效后果 Potential Effect of Failure

要求 Requirements

Influence optical function Raw plastic Influence optical material incorrect function Influence optical function Packing tray: not END material Raw material handling not properly Not dry enough Contaminate the products Influence optical function Bubble inside, Yellow product,