标准油在橡胶耐油测试中的应用

橡胶试验用标准油的发展概述

橡胶试验用标准油的发展概述王毅;张丽萍;脱锐【摘要】The component difference of commercial oil produced by different processes can impact the evaluation of swelling properties of rubber materials. The standard oil for rubber test is an important material which can replace commercial oil to be used in the evaluation of rubber material swelling properties. ASTM formulated the relevant standards of the standard oil in the 1 960 s, and later other developed countries began to put forward their own relevant standards in the 1 970 s. China started immediately the same work in the 1 970 s and issued GJB 127-86 Rubber test standard oil in 1986 .And good social and economic benefits have achieved. Nowadays, with the rapid economic development, we should attach great importance to rubber test standard oil as a non-mainstream petroleum product.%由于商品油的产地、工艺不同带来的组分差异影响橡胶材料耐介质溶胀性能的评价。

国内外橡胶试验用标准油的性能及应用

橡胶试验用标准油的性能及应用

橡胶试验用标准油是一种重要的橡胶试验材料,它的性能和应用对于橡胶材料的性能测试

具有重要意义。

一、橡胶试验用标准油的性能

1.油品种

橡胶试验用标准油主要有柴油、煤油、石油和煤焦油等,其中柴油和煤油是最常用的,这

种标准油的硫含量低,抗氧化性能良好,可以有效的保护橡胶的老化和氧化反应,从而提

高橡胶的耐磨性能。

2.油品性能

橡胶试验用标准油的粘度指数一般在80-90之间,其粘度值一般为50-200mm2/s,油粘度

值越高,抗磨损性能越好,润滑性能也越好,可以有效的减少橡胶材料的磨损,延长使用

寿命。

二、橡胶试验用标准油的应用

1.汽车行业

橡胶试验用标准油在汽车行业有着广泛的应用,它可以用来检测汽车的制动系统、转向系

统和发动机的性能,以及汽车的悬挂系统和变速箱的性能。

2.机械行业

橡胶试验用标准油在机械行业也有着广泛的应用,它可以用来检测机械设备的润滑性能,

以及检测机械设备的密封性能,以及机械设备的可靠性。

三、结论

从上述内容可以看出,橡胶试验用标准油具有良好的抗氧化性能,抗磨损性能和润滑性能,在汽车行业和机械行业有着广泛的应用,为橡胶材料的性能测试提供了重要依据。

橡胶兼容性测试

橡胶兼容性测试要求1、耐油及耐化学品性能许多合成橡胶遇油会发生膨胀,或因工作油液中所含的添加剂作用而加速恶化。

结果材料在某种介质中膨胀太大,或性能明显劣化,则说明这两种物质不相容。

所以液压气动用密封材料选用时,首先要考虑材料与密封介质是否相容。

液压用密封要考虑对工作介质的适应性;气动用密封也要考虑对润滑剂的耐受性能。

膨胀是指材料遇油后体积发生变化的现象。

橡胶的膨胀性能用膨胀率表示,膨胀率是橡胶浸泡前后的体积变化率。

材料膨胀后,密封尺寸关系发生较大的变化,加剧摩擦、磨损,并且强度明显降低。

除膨胀之外,油液对橡胶的硬度、抗张力、伸长率和残余变形的物理、力学性能均有显著的影响,使橡胶软化、收缩和分解,橡胶性能劣化。

这是因为,为了改善橡胶性能,一般都在橡胶中加入增塑剂,橡胶与油液会吸收橡胶中的增塑剂,随着橡胶中的增塑剂逐渐被溶解,液体侵入,结果橡胶体积、重量改变,硬度、弹性降低测定膨胀是考察相容性的一项基本实验。

如果不考虑劣化,对材料的膨胀,用作动密封不能超过15%~20%,静密封不超过50%,垫片可接受100%的材料膨胀率。

密封件使用中的实际体积变化比膨胀值要小的多,因为要被压缩变形抵消一部分。

橡胶的膨胀是各种化学品分子进入橡胶聚合物分子之间,产生无规则的分散作用力,使构成橡胶弹性的网状分子结构发生变化的结果。

如果橡胶中的可溶性分子在介质中杂乱无章运动,则橡胶可能发生收缩,也会对密封造成不利的影响。

一般来说,性质相似的物质,这种相互混合的现象容易发生。

例如天然橡胶是碳氢化合物,很容易溶解到同是碳氢化合物的矿物油中去。

引用溶解度参数SP值,可以衡量这种溶解程度。

SP值定义为,物质每一摩尔的蒸发热对其体积比值的平方根,即:SP值=(每摩尔蒸发热/每一摩尔体积)1/22、机械、力学性质液压气动用密封材料要求弹性好、能拉伸、耐高压、耐磨、摩擦系数底,这些都可用材料的力学性质反映,都与材料的机械强度有关。

机械强度的测定比较容易,也是其他材料性能实验的基础。

硅橡胶耐油试验

橡胶用试验检测用油橡胶耐油试验用ASTM 美国标准试验油(标准油,参比油,实验油)1#(IRM901),2#(IRM 902),3#(IRM 903),5#(IRM 905)橡胶塑料试验用标准油,满足ASTM D471测试要求,参比油-ASTM 1#( IRM 901),2#(IRM 902),3#(IRM 903),5#(IRM 905) 橡胶耐油试验用美国ASTM 试验用油(标准油,参比油)(ASTM 1#,IRM902,IRM903,IRM905)。

由于目前美国ASTM 新标准对其油品的质量进行了调整,并且在新标准中将1#,2#,3#,5#号试验用标准油升级到IRM 901,IRM902,IRM903,IRM905, ASTM D5964-96(2001)。

标准实验油IRM 901IRM902产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

IRM903产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

标准实验油FUEL A产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL B产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL C 产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL D产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油标准实验油FAM A产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM B 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM C 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM D 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

标准实验油ASTMD 1产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

ASTMD 2产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

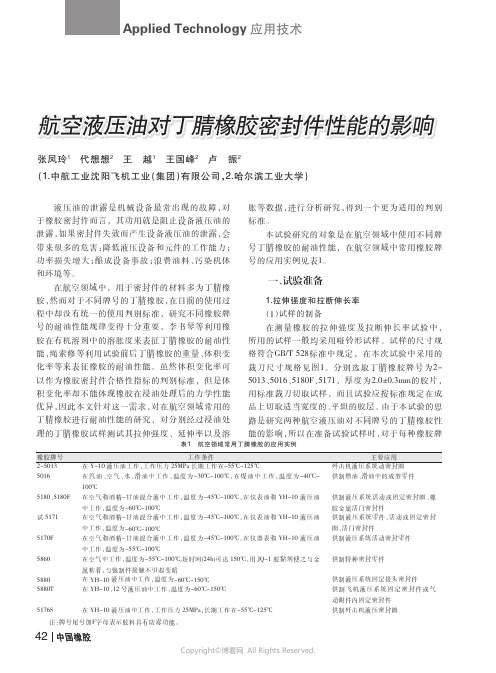

航空液压油对丁腈橡胶密封件性能的影响

拉断伸长率

对于所得的拉断伸长率的数据 进行类似的处

理以橡胶牌号为横坐标拉断伸长率为纵坐标得到

图1&!*# 然后将拉断伸长率的数据转化为拉断伸长

率变化百分数

$ %&' %''"

'

式中% 浸泡后试样的拉断伸长率"

' 浸泡前试样的拉断伸长率"

用拉断伸长率来表示橡胶的耐油系数+.

的体积变化可以采用排水法测量 在标准实验室温

度下 先测每个试样在空气中的质量 :&"7 精确到 !&;再测 试样在蒸馏 水中的质 量:&<=>7精 确 到!&; 在蒸馏水中测量质量时应排除试样上的气泡 橡胶

的体积变化率按式计算

图 橡胶拉伸试样的尺寸图

%试验方法

将试样匀称地置于万能拉伸机上下夹持器上

+.$

% '

$%-

分别将试验数据为纵坐标 橡胶牌号为横坐标

作图分别得到图形1&!/#

由所得数据和图形进行分析可得

!%#经过耐油试 验后橡胶牌 号为1'%5的丁 腈 橡

胶胶圈的拉断伸长率的变化率最大 拉断伸长率有

很大幅度的提高

!0#对 于 牌 号 为 0&1'%,1%3'41%2% 的 丁 腈 橡 胶

积变化率却不能体现橡胶在浸油处理后的力学性能 用标准裁刀切取试样 而且试验应按标准规定在成

优异因此本文针对这一需求对在航空领域常用的 品上切取适当宽度的平坦的胶层 由于本试验的思

丁腈橡胶进行耐油性能的研究 对分别经过浸油处 路是研究两种航空液压油对不同牌号的丁腈橡胶性

橡胶试验用标准油的发展概述

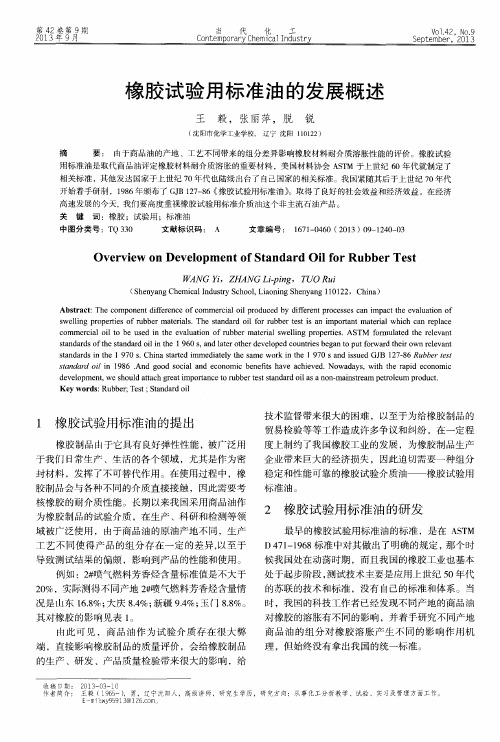

文献标识码 : A 文章 编 号 : 1 6 7 1 — 0 4 6 0( 2 0 1 3) 0 9 — 1 2 4 0 — 0 3 中图 分 类 号 :T Q 3 3 0

Ov e r v i e w o n De v e l o pm e nt o f S t a nd a r d Oi l f o r Ru bbe r Te s t

I S O 1 8 1 7 — 7 5 中明确提 出 “ 取 消试验 液 体 的多 源供 应” ,规定 了标 准 浸渍 液 体 的组 分 和规 格 。我 国于

A S T M D 4 7 1 —1 9 9 8

1 2 4± 1

1 1 5± 1

9 3 ±3

7 0± 1

1 9 7 6年 开始 研发 橡胶 试验 用标 准 介质 油 。当时 由 的

i

№ № 全 ! ∞ 油产地 、组 分 和产 品 的相 关性 能指 标 。可见 当 时 国

标 准油 自问世 以来受 到广 大橡 胶制 品厂 、检 验测试 机 构 的欢迎 。它 们 的稳定 性 、重现 性大 大优 于商 品

况 是 山东 1 6 . 8 %; 大庆 8 . 4 %; 新疆 9 . 4 %; 玉门 8 . 8 %。 其 埘橡 胶 的影响 见表 1 。

D 4 7 1 — 1 9 6 8 标 准 中对其 做 出了 明确 的规 定 , 那 个 时 候 我 国处在 动荡 时期 ,而且 我 国的橡胶 工业也 基本

WANG Y i ,Z HANG Li - pi n g, TUO Ru i

( S h e n y a n g Ch e mi c a l I n d u s t r y S c h o o l , L i a o n i n g S h e n y a n g 1 1 01 2 2 , Ch i n a )

橡胶试验设备研发考核试卷

4.环保测试意义在于评估橡胶对环境影响,挑战包括降解性、可回收性和有害物质释放,解决措施包括使用环保材料、提高回收率和开发新型环保橡胶。

B.耐热性能

C.耐寒性能

D.电气性能

18.下列哪种设备用于测试橡胶的动态性能?()

A.动态试验机

B.拉力试验机

C.硬度计

D.静态试验机

19.橡胶的应力松弛试验主要考察其哪方面的性能?()

A.耐热性能

B.耐寒性能

C.拉伸强度

D.松弛性能

20.下列哪种设备常用于橡胶试验中的数据处理和分析?()

A.计算机辅助测试系统

橡胶试验设备研发考核试卷

考生姓名:__________答题日期:__________得分:__________判卷人:__________

一、单项选择题(本题共20小题,每小题1分,共20分,在每小题给出的四个选项中,只有一项是符合题目要求的)

1.下列哪种设备不属于橡胶试验设备?()

A.拉力试验机

B.硬度计

8.下列哪种方法不适用于橡胶的粘接强度测试?(")

A.拉伸试验

B.剪切试验

C.撕裂试验

D.硬度测试

9.橡胶的低温脆性试验主要考察其哪方面的性能?()

A.耐寒性能

B.耐热性能

C.硬度

D.拉伸强度

10.下列哪种设备用于测试橡胶制品的电阻值?()

A.电阻测试仪

B.硬度计

C.拉力试验机

D.冲击试验机

11.橡胶的耐油试验主要考察其哪方面的性能?()

A.熔融指数

B.门尼粘度

C.挥发性组分分析

橡胶材料的耐油性

橡胶材料的耐油性橡胶材料在许多领域中被广泛应用,其中之一就是在涉及油性介质的环境中。

由于油性介质的特殊性质,橡胶材料的耐油性能起着至关重要的作用。

本文将探讨橡胶材料的耐油性能,并介绍一些提高橡胶材料耐油性的方法。

一、耐油性的定义橡胶材料的耐油性是指其在接触油性介质时保持正常使用性能的能力。

油性介质包括石油类物质、润滑油和各种化学品等。

耐油性能的好坏直接影响橡胶材料的使用寿命和性能表现。

二、影响耐油性的因素1. 橡胶材料的种类:不同种类的橡胶材料具有不同的耐油性能。

一般而言,丁苯橡胶和丁腈橡胶具有较好的耐油性能,而天然橡胶和丁基橡胶耐油性较差。

2. 油性介质的性质:不同的油性介质对橡胶材料的耐油性能有不同的要求。

例如,一些化学品可能会导致橡胶材料发生腐蚀或溶解,因此对其耐油性能的要求更高。

3. 工作温度:温度的变化会影响橡胶材料的化学性质和物理性能,进而影响其耐油性能。

一般而言,高温环境下橡胶材料的耐油性能较差。

三、提高橡胶材料耐油性的方法1. 添加耐油剂:向橡胶材料中添加耐油剂可以有效地提高其耐油性能。

耐油剂可以在橡胶材料表面形成一层保护膜,阻断油性介质的渗透。

2. 优化橡胶材料的配方:对于特定的油性介质,可以通过调整橡胶材料的配方来提高其耐油性能。

例如,在某些情况下,添加特定的填料或改变橡胶的交联结构可以改善其耐油性能。

3. 表面处理:对于特殊要求的橡胶制品,可以通过表面处理来提高其耐油性。

表面处理方法包括涂覆防油层或使用特殊的涂漆,以增加橡胶与油性介质之间的隔离性。

4. 选择合适的橡胶材料:根据具体的使用环境和工作要求选择合适的橡胶材料,是提高其耐油性的关键。

在设计和选择阀门、密封圈等橡胶制品时,需要考虑到耐油性要求,并选择相应的材料。

四、橡胶材料的应用橡胶材料的耐油性在许多行业中发挥着重要作用。

例如,在汽车工业中,引擎密封件、油封和橡胶管等零部件需要具有良好的耐油性能,以确保发动机正常运转。

橡胶制品的耐油性能研究与评估

橡胶制品的耐油性能研究与评估1. 背景橡胶制品广泛应用于各种工业领域,如汽车、机械、石油化工等在这些领域中,橡胶制品常常需要承受不同的油类介质的作用油类介质可能对橡胶制品的性能产生不良影响,导致其加速老化、强度下降、弹性减弱等因此,研究橡胶制品的耐油性能及其影响因素,对提高橡胶制品的使用寿命和可靠性具有重要意义2. 橡胶制品的耐油性能2.1 橡胶的耐油性分类橡胶的耐油性可分为耐燃料油性、耐润滑油性、耐溶剂油性和耐食用油性等不同类型的橡胶对不同油类的抵抗能力有所差异2.2 耐油性能的影响因素橡胶制品的耐油性能受多种因素影响,包括橡胶本身的化学结构、配方设计、硫化体系、油类介质的性质等3. 耐油性能的评估方法3.1 实验室测试方法实验室测试方法主要包括静态浸泡法、动态浸泡法、压缩试验法、撕裂试验法等这些方法可通过测量橡胶制品在油类介质中的体积膨胀率、硬度变化、强度下降、伸长率变化等来评估其耐油性能3.2 实际应用评估实际应用评估是通过在实际工作环境中观察橡胶制品的性能变化,以评估其在油类介质中的耐油性能这种方法更接近实际使用条件,但评估过程较长,对试验设备要求较高4. 耐油性能的研究方法4.1 结构分析通过红外光谱、核磁共振等分析技术,研究橡胶分子结构与耐油性能之间的关系4.2 性能测试通过各种实验室测试方法,研究橡胶制品在油类介质中的性能变化,探讨不同因素对耐油性能的影响4.3 数值模拟利用计算机模拟技术,研究橡胶制品在油类介质中的应力分布、变形情况等,以期为优化橡胶制品设计提供理论依据5. 耐油性能的应用及展望5.1 应用领域橡胶制品的耐油性能研究在汽车、机械、石油化工等领域具有广泛的应用前景5.2 发展趋势随着工业发展,橡胶制品的耐油性能研究将更加深入,新型耐油橡胶材料及制品将不断涌现同时,耐油性能的评估方法将更加完善,以满足不同应用领域的需求6. 结论橡胶制品的耐油性能是确保其在油类介质中可靠应用的关键通过研究橡胶制品的耐油性能及其影响因素,优化橡胶配方和设计,提高橡胶制品在油类介质中的使用寿命和可靠性,对推动相关领域的发展具有重要意义1. 背景橡胶制品因其独特的弹性和耐磨性,在许多工业领域中得到广泛应用然而,在实际应用过程中,橡胶制品经常会遭受各种油类介质的侵蚀,从而影响其使用寿命和性能因此,研究橡胶制品的耐油性能,评估其在不同油类介质中的稳定性,对于提高橡胶制品的适用范围和可靠性具有重要意义2. 橡胶耐油性能的基本概念2.1 橡胶耐油性的定义橡胶耐油性是指橡胶在油类介质中保持其原有性能的能力,包括物理性能和化学性能2.2 油类介质的种类及特点油类介质主要包括燃料油、润滑油、溶剂油和食用油等不同种类的油介质具有不同的化学成分和性质,对橡胶制品的耐油性能产生不同程度的影响3. 耐油性能的影响因素3.1 橡胶材料的种类不同种类的橡胶具有不同的耐油性能例如,天然橡胶对燃料油和润滑油的抵抗能力较强,但对溶剂油的抵抗能力较弱;氯丁橡胶对溶剂油和燃料油的抵抗能力较强,但对润滑油的抵抗能力较弱3.2 橡胶配方设计在橡胶配方设计中,填充剂、软化剂、硫化剂等添加剂的选择和使用,都会对橡胶的耐油性能产生影响3.3 硫化体系硫化体系的选择和调整也会影响橡胶的耐油性能例如,采用过量的硫磺可以提高橡胶对燃料油的抵抗能力,但同时会降低橡胶的耐溶剂油性能4. 耐油性能的评估方法4.1 体积膨胀率测试通过测量橡胶在油类介质中的体积膨胀率,可以评估其耐油性能体积膨胀率越低,表示橡胶的耐油性能越好4.2 物理性能测试通过硬度、拉伸强度、伸长率等物理性能的测试,可以评估橡胶在油类介质中的性能变化4.3 化学性能测试通过化学性能测试,如耐油性指数的测定,可以评估橡胶在油类介质中的化学稳定性5. 耐油性能的研究方法5.1 实验研究通过实验室测试,研究橡胶在不同油类介质中的性能变化,分析各种因素对耐油性能的影响5.2 应用研究通过实际应用中的观察和评估,了解橡胶制品在油类介质中的实际耐油性能6. 耐油性能的应用及展望6.1 应用领域橡胶制品的耐油性能研究在汽车、机械、石油化工、航空航天等领域的实际应用中具有重要意义随着工业技术的发展,对橡胶制品的耐油性能要求越来越高因此,开发新型耐油橡胶材料,优化橡胶配方和设计,提高橡胶制品的耐油性能,将是未来研究的重要方向7. 结论橡胶制品的耐油性能是确保其在油类介质中可靠应用的关键通过研究橡胶制品的耐油性能及其影响因素,优化橡胶配方和设计,提高橡胶制品在油类介质中的使用寿命和可靠性,对于推动相关领域的发展具有重要意义应用场合1. 汽车行业在汽车行业中,橡胶制品广泛应用于发动机系统、传动系统、悬挂系统等部件这些部件经常会接触到各种油类介质,如发动机油、变速箱油等因此,研究橡胶制品的耐油性能,确保其在油类介质中的可靠性,对提高汽车性能和安全性具有重要意义2. 机械行业机械行业中的橡胶制品主要用于密封件、减震器、传动带等部件这些部件在运行过程中,可能会受到油类介质的影响因此,了解橡胶制品的耐油性能,对于保证机械设备的正常运行和延长使用寿命具有重要意义3. 石油化工行业在石油化工行业中,橡胶制品被广泛应用于管道、阀门、容器等设备中这些设备在生产过程中会接触到各种油类介质,如原油、汽油、柴油等因此,研究橡胶制品的耐油性能,对于确保石油化工设备的密封性能和运行稳定性具有重要意义4. 航空航天行业航空航天行业中的橡胶制品主要用于飞机的燃油系统、液压系统等关键部件这些部件在飞行过程中,对橡胶的耐油性能有极高的要求因此,研究橡胶制品的耐油性能,对于保证航空航天器的安全性和可靠性具有重要意义注意事项1. 选择合适的橡胶材料根据应用场合和油类介质的性质,选择具有良好耐油性能的橡胶材料不同种类的橡胶对不同油类的抵抗能力有所差异,应根据具体情况进行选择2. 优化橡胶配方设计在橡胶配方设计中,应合理选择填充剂、软化剂、硫化剂等添加剂,以提高橡胶的耐油性能同时,注意保持橡胶的物理性能和化学性能的平衡3. 调整硫化体系根据油类介质的性质,调整硫化体系,以提高橡胶的耐油性能例如,适当增加硫磺的用量可以提高橡胶对燃料油的抵抗能力,但同时可能会降低橡胶的耐溶剂油性能4. 注意油类介质的温度和粘度油类介质的温度和粘度对橡胶的耐油性能产生影响在实际应用中,应注意油类介质的温度和粘度的变化,以评估橡胶的耐油性能5. 定期检查和维护在橡胶制品使用过程中,应定期检查和维护,及时发现并解决耐油性能下降的问题这有助于延长橡胶制品的使用寿命,确保设备的正常运行6. 考虑环境影响在实际应用中,橡胶制品的耐油性能还受到环境因素的影响,如温度、湿度、氧气等因此,在评估橡胶制品的耐油性能时,应充分考虑环境因素的影响在涉及油类介质的场合,研究并评估橡胶制品的耐油性能至关重要通过选择合适的橡胶材料、优化配方设计、调整硫化体系等方法,可以提高橡胶制品的耐油性能同时,注意油类介质的温度、粘度以及环境因素的影响,并进行定期检查和维护,以确保橡胶制品在油类介质中的可靠性和稳定性。

国家aem橡胶标准-概述说明以及解释

国家aem橡胶标准-概述说明以及解释1.引言1.1 概述橡胶是一种重要的工业材料,在各个领域都有着广泛的应用。

AEM橡胶是一种特殊的合成橡胶,具有耐高温、耐油、耐酸碱等优良性能,被广泛应用于汽车、航空航天、电子等领域。

为了规范AEM橡胶的生产和应用,国家制定了相应的AEM橡胶标准。

本文将就国家AEM橡胶标准进行深入介绍,并探讨其制定过程、实施情况以及未来发展方向。

通过对国家AEM橡胶标准的研究,可以更好地推动我国橡胶行业的发展,提高产品质量和市场竞争力。

1.2 文章结构文章结构部分主要介绍了整篇文章的组织结构和内容安排。

首先,我们会在引言部分对文章进行简要概述,介绍文章的主题和目的。

接着,正文部分会详细阐述AEM橡胶的特点,国家AEM橡胶标准的制定过程以及实施情况。

最后,在结论部分我们将总结国家AEM橡胶标准的重要性,并展望未来该标准的发展方向。

通过这种结构,我们希望读者能够全面了解国家AEM橡胶标准的相关内容,同时也对该领域的发展趋势有一个清晰的认识。

1.3 目的国家AEM橡胶标准的制定旨在规范和统一AEM橡胶制品的生产和应用,提高产品质量和安全性,促进行业的健康发展。

通过制定国家标准,可以使生产企业更加规范和标准化地生产橡胶制品,确保产品符合相关的技术要求和法律法规标准。

同时,国家AEM橡胶标准的实施也有助于提高产品的竞争力,增强国内橡胶行业在国际市场上的地位。

此外,国家AEM橡胶标准的制定还能够提高消费者对产品的信任度,保障用户的权益和安全,减少因产品质量问题带来的损失。

通过科学规范的制定和实施,可以为橡胶行业提供一个良好的发展环境,促进技术创新和产业升级,推动整个行业向着高质量、高效率、可持续发展的方向迈进。

2.正文2.1 AEM橡胶的特点AEM橡胶是一种乙烯-丙烯-单体共聚物,具有优异的耐热性、耐油性、耐化学品性和耐臭氧性能。

其主要特点包括以下几个方面:1. 耐高温性能:AEM橡胶具有优异的耐热性能,在高温环境下仍能保持良好的弹性和机械性能,适用于高温工况下的密封和传动系统。

耐油(IRM 903)测试(ASTM D 471)

耐油测试1. 测试目的:测试鞋底抵抗IRM 903油影响的能力。

2. 适用范围:主适用于各种橡胶类型的鞋底,也适用于其它各种类型的鞋底。

3. 参考文献:ASTM D 471-06 Standard Test Method for Rubber Property——Effect of liquids。

4. 测试原理:在规定的温度环境条件下,将测试试片浸泡于IRM 903油中一定的时间,通过测量测试试片在浸泡于其前后的物理性质方面的变化来测定测试试片受此影响的程度,这些物性变化包括:抗拉强度变化、硬度变化、质量变化、体积变化和尺寸变化等。

5. 测试仪器和试剂:5.1 精确到0.001 g的电子天平称。

5.2 IRM 903 油。

5.3 维持测试温度的装置:如烘箱,耐寒机等。

5.4 总长为300 mm,外直径为38 mm的玻璃试管:其试管内带有放置测试试片的试片搁架或其管塞具有悬挂装置。

5.5 精确到0.01 mm的厚度计:其压脚直径为10 mm,压脚压力为2 KPa。

5.6 长为50 mm,宽为25 mm的矩形裁刀。

5.7 锋利介刀。

5.8 研磨机。

5.9 标识笔,吸水纸和吸油纸等。

5.10 秒表。

5.11 丙酮。

5.12 蒸馏水。

5.13 酒精。

6. 测试环境:6.1 在温度为(23±2)℃,相对湿度为(50±2)%的标准环境里测试。

7. 试样准备:7.1 准备至少一只鞋底作为测试试样。

7.2 用锋利介刀在测试试样测试区域或具有代表性的地方割取至少2块尺寸大小不小于50 mm×25 mm的试片块。

7.3 用精确到0.01 mm的厚度计测量试片块的厚度,如果试片块的厚度大于2.1 mm,则先用锋利介刀将其上下表面割平,后用研磨机将其磨平至(2.0±0.1) mm。

如果试片块的厚度小于1.9 mm,则保留其自然厚度。

7.4 用长为50 mm,宽为25 mm的矩形裁刀在试片块上裁取测试试片,共裁取3个测试试片,尔后用标识笔在测试试片上标上编号。

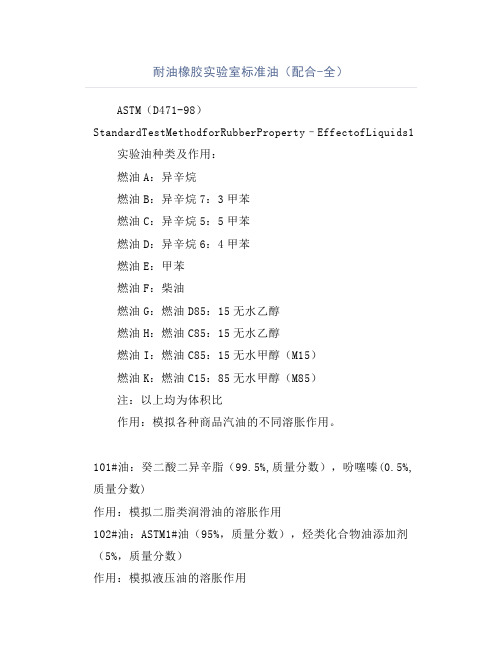

耐油橡胶实验室标准油(配合-全)

耐油橡胶实验室标准油(配合-全)ASTM(D471-98)StandardTestMethodforRubberProperty–EffectofLiquids1 实验油种类及作用:燃油A:异辛烷燃油B:异辛烷7:3甲苯燃油C:异辛烷5:5甲苯燃油D:异辛烷6:4甲苯燃油E:甲苯燃油F:柴油燃油G:燃油D85:15无水乙醇燃油H:燃油C85:15无水乙醇燃油I:燃油C85:15无水甲醇(M15)燃油K:燃油C15:85无水甲醇(M85)注:以上均为体积比作用:模拟各种商品汽油的不同溶胀作用。

101#油:癸二酸二异辛脂(99.5%,质量分数),吩噻嗪(0.5%,质量分数)作用:模拟二脂类润滑油的溶胀作用102#油:ASTM1#油(95%,质量分数),烃类化合物油添加剂(5%,质量分数)作用:模拟液压油的溶胀作用103#油:三-n-丁基磷酸酯作用:模拟磷酸二脂类航空液压油104#油:分析纯级乙二醇(50%,体积分数),蒸馏水(50%,体积分数)作用:模拟引擎冷却剂的溶胀作用105#油:ASTM用油(TMC1006)作用:满足ASTMD4485及SAEJ300测试要求的润滑油106#油:ARM200作用:最终取代101#油,因为101#油已不准备以混合物的形式提供。

1993年,IRM902,IRM903分别取代了ASTM2#,ASTM3#作为标准实验油,原因是后两者有致癌作用。

ASTM1#油模拟低溶胀性作用(低体积增加油)苯胺点:124±1℃IRM902(ASTM2#油)模拟中溶胀性作用(中体积增加油)苯胺点:93±3℃IRM903(ASTM3#油)模拟高溶胀性作用(高体积增加油)苯胺点:70±1℃模拟各类密封油,燃料油等的溶胀作用。

注:实验油的溶胀作用与实验油本身的苯胺点有关,苯胺点越低,溶胀作用越大。

(苯胺点是表征石油类产品芳烃含量的参数,苯胺点越低,芳烃含量越高)芳烃含量越高→苯胺点越低→对橡胶溶胀作用越大联邦德国标准:(体积比)FAMA:异辛烷(30)甲苯(50)乙醇(5)二异丁烯(15)FAMB:FAMA(84.5)甲醇(15)去离子水(0.5)FAMC:FAMA(40)甲醇(58)去离子水(2)。

橡胶制品耐温耐油试验作业指导书

试验名称

页 码

版 本

抽样

初始参数测定对比前后参数

出具试验报告

处理测试零件

废油处理版本

编制日期2019/7/501审核

日期批准日期2019/7/6

版本: 1 生效日期:2019-07-06修改内容生效日期将试样置于10W/40SL干净机油中,恒温150℃,持续70H待时间结束后测试试

样的硬度,

体积,尺寸实物拍照并做好相应的记录;如需进行200H试验,再把试样置于10W/40SL机油中,重复以上恒温程序操作。

待200H

时间结束后,对试样外观,硬度,尺寸,实物拍照做好记录;

对已做好记录参数对比初始数据,判定合格与否;对橡胶试样硬度,体积,尺寸数据进行测量并对实物拍照做好记录;(附图

1,图2,图3)

首次发行2019/7/6/将试验使用过的油倒入废油桶。

对检查核实过的零部件金相报废处理;针对箱体内的橡胶件每批次抽取1PCS的橡胶件进行耐油老化测试;3)返回主控页面,按下监控画面,待试样备好放入恒温箱,再点击运行。

(附图6)

1)开启恒温箱电源,打开主控页面选择程式设置(附图4)2)在程序编辑中录入温度160度.湿度.时间70/200H(附图5)

试验完成后,出具耐油,耐老化试验报告并留档;编写恒温程序70H测试参数

200H测试参数作业内容及注意事项XX动力机械有限公司橡胶制品耐油老化试验橡胶制品耐油老化试验作业指导书第 1 页 共 1 页1参考图片操作步骤

1 2

3 4 5 6。

橡胶耐液体试验标准

橡胶耐液体试验标准一、试验目的橡胶耐液体试验的目的是评估橡胶材料在特定液体中的耐腐蚀性能,以及其物理性能的变化。

该试验为产品的质量控制、材料选择以及实际应用提供了重要的参考依据。

二、试验原理本试验基于化学侵蚀和物理性能变化的原理。

将橡胶试样浸泡在特定的液体中,经过一段时间后,观察试样的外观变化、质量变化以及物理性能如拉伸强度、伸长率、硬度等的变化。

通过对比不同条件下的试样,评估橡胶材料的耐液体性能。

三、试验材料与设备1.试验材料:橡胶试样、试验液体(根据需要选择)2.试验设备:恒温箱、天平、拉伸试验机、硬度计、浸泡容器、搅拌器等。

四、试验方法1.准备试样:按照标准要求制备橡胶试样,确保尺寸、形状、质量等符合规定。

2.浸泡试验:将试样浸泡在特定液体中,记录浸泡时间和温度。

期间需要定期搅拌以促进液体与试样的充分接触。

3.定期检查:在浸泡过程中定期取出试样,观察其外观变化,记录质量变化以及物理性能的变化。

4.测试:完成浸泡后,对试样进行拉伸强度、伸长率、硬度等物理性能的测试。

5.结果记录:详细记录每次检查和测试的数据,包括时间、温度、质量变化、性能变化等。

五、试验结果分析根据记录的数据,分析橡胶材料在特定液体中的耐腐蚀性能以及物理性能的变化。

对比不同条件下的试样,评估橡胶材料的耐液体性能,并确定其是否符合规定的标准或要求。

六、试验报告编制将整个试验过程和结果以报告的形式呈现出来,包括试验目的、原理、设备与材料、方法选择、结果分析等内容。

确保报告准确、完整、清晰,以便对橡胶材料的耐液体性能进行评估和参考。

七、试验注意事项1.在试验过程中要保持恒定的温度和湿度,以避免环境因素对试验结果的影响。

2.定期搅拌浸泡液,以保证液体与试样的充分接触和反应。

硅橡胶耐油试验

橡胶用试验检测用油橡胶耐油试验用ASTM 美国标准试验油(标准油,参比油,实验油)1#(IRM901),2#(IRM 902),3#(IRM 903),5#(IRM 905)橡胶塑料试验用标准油,满足ASTM D471测试要求,参比油-ASTM 1#( IRM 901),2#(IRM 902),3#(IRM 903),5#(IRM 905) 橡胶耐油试验用美国ASTM 试验用油(标准油,参比油)(ASTM 1#,IRM902,IRM903,IRM905)。

由于目前美国ASTM 新标准对其油品的质量进行了调整,并且在新标准中将1#,2#,3#,5#号试验用标准油升级到IRM 901,IRM902,IRM903,IRM905, ASTM D5964-96(2001)。

标准实验油IRM 901IRM902产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

IRM903产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

标准实验油FUEL A产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL B产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL C 产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油FUEL D产品符合ASTMD471及ISO1817标准,是橡胶塑料用汽车配件的试验用油标准实验油FAM A产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM B 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM C 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

FAM D 产品符合DIN51604标准,是橡胶塑料用汽车配件的标准度试验油。

标准实验油ASTMD 1产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

ASTMD 2产品符合ASTMD471标准,是橡胶塑料用汽车配件的试验用油。

国内外橡胶试验用标准油的性能及应用

国内外橡胶试验用标准油的性能及应用

什么是橡胶试验用标准油?橡胶试验用标准油(StandardOilforRubberTesting,SORT)是实验室用于测试和评估橡胶和橡胶制品的一种润滑剂,它可帮助检验者更好地掌握橡胶的物理性能,为橡胶的使用提供有力支持。

SORT标准油的特性及性能介绍:

SORT标准油的主要成分是石油脂和矿物油,其中石油脂组成有不同种类的矿物油,包括加入各种添加剂,如抗氧剂、防锈剂等。

该产品具有极佳的抗渗性、抗水解性、抗氧性、防腐蚀性、易于操作等优良特性,可以提供完美的保护和加工支持,让橡胶在使用过程中保持长久的新颖性和耐用性。

SORT标准油的应用:

1.于橡胶和橡胶制品的物理性能测试和评估:SORT标准油可以用于橡胶和橡胶制品的实验室测试,如拉伸应变,抗疲劳强度,抗张强度,延伸率,摩擦系数,扭转抗拉性能,气密性,耐热性,耐水性,耐盐等等。

2.于橡胶制品的生产加工和机械安装:SORT标准油也广泛用于橡胶制品的生产加工和机械安装,如橡胶销和橡胶元件的安装,它能够帮助提高机械部件的灵活性,并使其与其他部件的连接更加牢固,从而更好地保护零部件。

总结

橡胶试验用标准油(SORT)是实验室用于测试和评估橡胶和橡胶

制品的一种润滑剂,具有抗氧性、防腐蚀性等优良特性,可以提供完美的保护和加工支持。

SORT标准油可以用于橡胶和橡胶制品的实验室测试和评估,还可用于橡胶制品的生产加工和机械安装,为橡胶的使用提供有力支持。

硅橡胶测试报告硅橡胶测试标准(二)(2024)

引言概述:本文旨在对硅橡胶进行测试,并按照硅橡胶测试标准进行评估。

硅橡胶是一种特殊类型的橡胶材料,具有许多独特的性能和用途。

该测试报告将对硅橡胶的物理性质、化学性质、机械性能等进行详细的分析和评估,以确保其在特定应用环境中的可靠性和质量。

正文内容:一、物理性质测试1.密度测定硅橡胶的密度是一个重要的物理参数,它与硅橡胶的成分、加工条件以及材料的品质有关。

密度的测试可以通过浸渍法、比重法或者气体置换法等方法进行。

本测试将选择适当的方法进行密度测定,并记录测试结果。

2.硬度测试硬度是硅橡胶的另一个重要物理性质,通常通过杜氏硬度计或者洛氏硬度计来进行测定。

硬度的测试结果可以直接反映硅橡胶的弹性模量和抗压性能。

本测试将使用适当的硬度测试方法,获取硅橡胶的硬度值。

3.拉伸性能测试拉伸试验是评估硅橡胶抗拉强度、伸长率和断裂延伸率的重要方法。

通过在标准试验机上进行拉伸试验,我们可以得到硅橡胶的拉伸强度、伸长率和断裂延伸率等指标。

本测试将执行拉伸试验,并记录测试结果。

4.热膨胀系数测试热膨胀系数是表征硅橡胶在不同温度下热胀冷缩性能的重要参数。

通过热膨胀系数的测试,可以评估硅橡胶在温度变化下的尺寸稳定性和应用范围。

本测试将采用适当的方法,测定硅橡胶在不同温度下的热膨胀系数。

5.导热性能测试硅橡胶的导热性能是指硅橡胶在传导热量时的能力。

导热性能测试常用的方法有热导率试验和热阻试验等。

通过导热性能的测试,可以判断硅橡胶在热传导方面的性能和适用性。

本测试将进行适当的导热性能测试,并记录测试结果。

二、化学性质测试1.耐酸性测试硅橡胶广泛应用于耐酸性要求较高的环境中,因此其耐酸性能是一个重要的测试指标。

本测试将选择适当的酸性溶液,对硅橡胶进行耐酸性测试,并评估其耐酸性能。

2.耐碱性测试硅橡胶也常用于耐碱性要求较高的环境中,因此其耐碱性能也是重要的测试指标之一。

本测试将选择适当的碱性溶液,对硅橡胶进行耐碱性测试,并评估其耐碱性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019年第2期第46卷总第388期广东化工129■标准油在橡胶耐油测试中的应用于春娜】,邓丽欢*高志浩】,吴志健】,张海琛廿(1.广州质量监督检测研究院,广东广州510110;2.佛山科学技术学院材料科学与能源工程学院,广东佛山528000)[摘要]由于不同地区的生产环境和生产工艺存在差异,不同产地的商品油成分和特性不尽相同,导致不同商品油对橡胶耐油能的影响不一,不利于对橡胶的耐油性进行统一有效的综合评价。

为了解决这个问题,我国提出使用标准油代替商品油作为评定橡胶耐油性能的指定用油。

标 准油在橡胶中的主要作用是溶胀和抽出,具体作用及影响与标准油中的苯胺点和橡胶中的芳香炷含量有关。

此外,为了有效测定橡胶耐油性能,应当选择合适的标准油以及合适的测试条件。

[关键词]标准油;橡胶耐油性;苯胺点[中图分类号]TQ[文献标识码]A[文章编号]1007-1865(2019)02-0129・02Application of Standard Oil on Rubber Oil Resistance TestingYu Chunna1,Deng Lihuan1,Gao Zhihao1,Wu Zhijian1,Zhang Haichen2*(1.Guangzhou Quality Supervision and Testing Institute,Guangzhou510110:2.School of Material Science and Energy Engineering,Foshan University.Foshan528000,China)Abstract:Because of the difterence of production environment and technology,the compositions and characteristics of commodity oil are different.This leads to different effects on rubber oil resistance test,which is not conducive to a unified evaluation of rubber oil resistance.To solve this problem,our government issued relevant standards and stipulated standard oil to replace commodity oil.The a f lections of standard oil on rubber are absorption or extraction.This is often determined by the aniline point of standard oil and aromatic hydrocarbon content in rubber.In order to determine the oil resistance of rubber effectively,the suitable standard oil and suitable test condition should be selected.Keywords:standard oil:rubber oil resistance:aniline point1标准油的提出橡胶制品因其优异的弹性、耐磨性和耐腐蚀性等性能而广泛应用于工业生产和日常生活等领域.如作为轮胎或密封件等,在现代化生活和生产中具有不可或缺的地位。

然而,橡胶在使用过程中会间接或者直接与不同的有机液体进行接触,在长期与有机液体的接触作用下,橡胶制品的硬度、模量、强度或耐腐蚀性等性能可能会发生改变,使制品的使用寿命缩短,甚至导致橡胶制品失效而无法使用。

为了保证橡胶制品使用的安全性,橡胶材料耐油性的测试成为了橡胶产品必不可少的一项性能测试,但是,耐油性测试试验中所使用的商品油常常因产地、生产工艺和批次等差异而使橡胶耐油性能的测试结果差异很大,导致橡胶性能测试结果各地无法统一,无法保证橡胶制品进入市场后的使用安全性⑴。

周一帆⑵等人对丁月青橡胶5080在受到兰州、抚顺和机场三地的航空煤油处理后性能变化进行研究后发现,三地航空煤油的芳炷和烯炷含量各不相同,丁月青橡胶在三种煤油作用下耐油性能测 试结果具有较大差异。

研究结果表明,与兰州和机场的航空煤油相比,抚顺的航空煤油的芳桂和烯怪含量最高,经过耐油性测试后,丁睛橡胶体积变化率最小,拉伸强度最大,但其断裂伸长率最低。

如表1厉示。

不同的试验油对橡胶性能影响的差异很大,品质不稳定的商品油作为实验介质存在很大的弊端,直接影响了橡胶性能的评价,对橡胶制品的研究、生产和使用也存在很大的影响,同时,也给橡胶制品生产技术质量监督带来很大的不便,严重制约了我国橡胶产业的发展。

因此,采用成分含量相对稳定的试验油作为评估橡胶耐油性能的试验介质显得非常重要。

上世纪70年代,一些发达国家已经研制并制定了橡胶试验用的标准油,统…了标准油的组成和规格。

随后我国也提出使用标准油作为评定橡胶耐油性测试的指定用油,并于1986年颁布了GJB127-86《橡胶试验用标准油》,确保了橡胶材料耐油性测试的统•性⑶。

表1不同产地航空煤油对丁睛橡胶5080的影响囚Tab.l Effects of aviation kerosene from different area on NBR5080测试项目兰州抚顺机场压缩永久变形/%(150°C,22h)373940体积变化率/%(150°C,16h)12.358.2510.02拉伸强度/MPa(150°C,16h)14.212.713.9断裂伸长率/%(150°C,16h)9280882标准油的性能和使用2.1标准油的性能最新修订标准GB/T1690-2006《硫化橡胶或热塑性橡胶耐液体试验方法》提出,橡胶耐油性测试中使用到的标准油有:1#标准油(ASTM NO.1),2#标准油(IRM902),3#标准油(IRM903)⑷。

三种标准油的生产工艺路线及组成如表2所示,规格如表3o表2标准油的生产工艺和组成⑸Tab.2Production Technology and Composition of Standard Oil 名称生产工艺1#标准油2#标准油3#标准油“低膨胀”油,主要由溶剂萃取,化学提炼石蜡等处理的石油和其他石油调制的混合物“中膨胀”油,主要是将天然环烷油,黏土,经过蒸憎,酸处理及溶剂的萃取制备而成“高膨胀”油,通过将天然环烷油真空精制成两种润滑油的调制混合液。

[收稿日期]2018-12[作者简介]于春娜(1987-),女,河北人,硕士研究生,主要研究方向为高分子材料结构与性能。

*为通讯作者表3林准油性能指标⑷Tab.3Specifications of Standard Oil项目1#标准油2#标准油3#标准油苯胺点/°c124±193±370±1运动粘度10-6/(m2s-')20±120±133±1…,20°C0.886±0.0020.9335±0.00650.9213±0.0060密度/(g-cm'-)*15C0.882±0.0020.930±0.00650.9181±0.0060闪点/°C(最小)243240163.2.2标准油的使用GB/T1690-2006《硫化橡胶或热塑性橡胶耐液体试验方法》规定了橡胶耐油性测试性能的评价方法,如质量变化,体积变化,线性尺寸变化,抽出物,浸泡后或接着干燥后橡胶的硬度、拉伸性能的变化等。

标准油的据择应根据实验的目的进行,测试中应尽量选择与实际使用液体相近的油,从而更有利于评价橡胶在使用中的性能变化。

3标准油对橡胶的影响在进行橡胶耐油性测试中,标准油对橡胶的影响通常表现为:(1)溶胀;(2)析出,抽出;(3)与橡胶发生化学反应三种情况⑹。

研究发现,橡胶制品出现溶胀或抽出现象与所接触液体介质及橡胶制品的组成和性能有关。

颜贤忠提出⑺,同一类型或组成的橡胶制品与不同的标准油接触后会产生不同溶胀或析出现象。

橡胶吸油量越大,膨胀越大,其性能变化也越大。

研究指出,橡胶制品的溶胀或者抽出与所接触的油品的粘度,苯胺点以及浸泡温度有关。

橡胶制品与苯胺点低的油接触后溶胀性能较大。

苯胺点是石油液体与等体积的苯胺互相溶解成为单一液相时的最低温度,也是碳氢组成的炷类油与苯胺之间的临界溶解温度,苯胺点间接反映了油品的炷类组成。

苯胺点的高低与化学组成有关,苯胺点对其芳香含量有一定的指示意义,并且有助于表征油在橡胶中的作用。

烷绘最高,环烷绘次之,芳香炷又次之。

油料的苯胺点愈高,其所含的烷炷愈多;苯胺点愈低,其所含的芳香怪愈多,浓度越高。

在相同条件下,苯胺点越低,对橡胶的影响越明显固。

橡胶在与标准油的接触中,吸收量大于析出量时称为“溶胀”现象,通常表现为体积增大,质量增加,硬度变小。

反之,如果橡胶的析出量大于吸收量则被称为“析出”,一般为一些可溶物或者小分子物质溶解于标准油中,如增塑剂或抗老化剂等,此时橡胶表现为体积减小,质量减少,硬度变大。

在橡胶耐试剂中,橡胶的溶胀或者析出作用与标准油的苯胺点有关,苯胺点越低,溶胀作用越大,相反,苯胺点升高,抽出现象会逐渐升高呵。

三种标准油的苯胺点依次为1#标准油>2#标准油>3#标准油。

因此,对于同种橡胶的影响,1#标准油的抽出效果最大,而3#标准油的溶胀作用最显著【⑼。

ASTM D471-15a在进行重复性比对显示,经过2#和3#标准油处理后橡胶的性能变化差异大,而同一类型的橡胶也因为芳香炷含量不同而体现出不同的性能变化,如表4。

表4不同橡胶耐2#标准油和3#标准油硬度变化⑴ITab.4Change in Hardness of Diffbrent Rubber after Immersion in2#Standard Oil and3#Standard Oil 油号(150°C,70h)CR FKM FVMQ NBR-1NBR-2CO 2#标准油-&6-2.8-2.4-4.0+17.2+&63#标准油-19.1-2.9-1.9-12.7+10.6+3.3颜贤忠对多种橡胶耐油后性能变化进行比较发现,相同条件此外,吴庆云在三种标准油对航空胶料的影响结果也显示出了同下,不同标准油对同种橡胶分别有溶胀或者抽出作用,如表5o样的结果。