石灰石采制样

石灰石采样管理制度

石灰石采样管理制度

为保证我厂脱硫系统正常运行,脱硫效率能达到规定值,需对入厂石灰石进行

采样化验,从而确保入仓石灰石品质符合要求,现发电部对石灰石采样做以下规定:

一、采样人员及其职责

石灰石罐车来到后,由当值锅炉运行人员进行采样,同时通知化验室来料,运

行人员采样后,将采到的样品送至化验室,待拿到化验单,且化验显示石灰石品质

符合要求后,才能对石灰石罐车开始卸料。

二、采样方法及要求

1、石灰石罐车来到后,司机通知值长,采样人员在半小时之内取好样品并送

至化验室。

2、运行人员通过采样器在石灰石罐车上采样,分别取3个不同的点采样,采

样位置均要求低于罐车料位一半,3个点取好的样混合在一起作为一个样品。

3、采样人员要做到车车采样,一车一个样品,每个样品做好编号(编号方法例如:6月28日来的第2车石灰石,其编号就为062802),同时在石灰石采样记录薄

中按要求记录完整。

4、采样人员需保管好采样器,采样完毕后将采样器放入扳手工具柜内,并进

行交接班。

5、采样人员一定要严格按照要求采样,发电部不定期对采样进行监督,发现

问题进行考核。

在采样过程中,采样人员发现问题应及时汇报发电部。

发电部

2010.06.29。

石灰石分析样品制备方法的改进

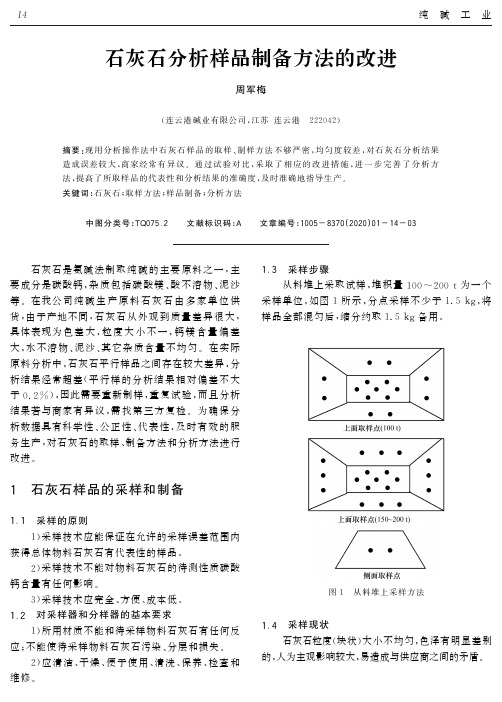

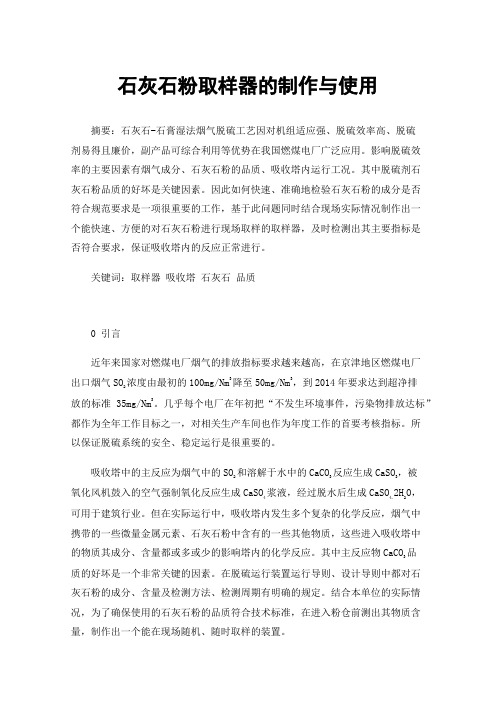

石灰石分析样品制备方法的改进周军梅(连云港碱业有限公司,江苏连云港222042)摘要:现用分析操作法中石灰石样品的取样㊁制样方法不够严密,均匀度较差,对石灰石分析结果造成误差较大,商家经常有异议㊂通过试验对比,采取了相应的改进措施,进一步完善了分析方法,提高了所取样品的代表性和分析结果的准确度,及时准确地指导生产㊂关键词:石灰石;取样方法;样品制备;分析方法中图分类号:T Q075.2文献标识码:A文章编号:1005-8370(2020)01-14-03石灰石是氨碱法制取纯碱的主要原料之一,主要成分是碳酸钙,杂质包括碳酸镁㊁酸不溶物㊁泥沙等㊂在我公司纯碱生产原料石灰石由多家单位供货,由于产地不同,石灰石从外观到质量差异很大,具体表现为色差大,粒度大小不一,钙镁含量偏差大,水不溶物㊁泥沙㊁其它杂质含量不均匀㊂在实际原料分析中,石灰石平行样品之间存在较大差异,分析结果经常超差(平行样的分析结果相对偏差不大于0.2%),因此需要重新制样,重复试验,而且分析结果若与商家有异议,需找第三方复检㊂为确保分析数据具有科学性㊁公正性㊁代表性,及时有效的服务生产,对石灰石的取样㊁制备方法和分析方法进行改进㊂1石灰石样品的采样和制备1.1采样的原则1)采样技术应能保证在允许的采样误差范围内获得总体物料石灰石有代表性的样品㊂2)采样技术不能对物料石灰石的待测性质碳酸钙含量有任何影响㊂3)采样技术应完全㊁方便㊁成本低㊂1.2对采样器和分样器的基本要求1)所用材质不能和待采样物料石灰石有任何反应;不能使待采样物料石灰石污染㊁分层和损失㊂2)应清洁㊁干燥㊁便于使用㊁清洗㊁保养㊁检查和维修㊂1.3采样步骤从料堆上采取试样,堆积量100~200t为一个采样单位,如图1所示,分点采样不少于1.5k g,将样品全部混匀后,缩分约取1.5k g备用㊂图1从料堆上采样方法1.4采样现状石灰石粒度(块状)大小不均匀,色泽有明显差别的,人为主观影响较大,易造成与供应商之间的矛盾㊂41纯碱工业2 发现问题及改进措施2.1 石灰石粒度不均粒度(块状)均匀的石灰石,按以上方法直接制备,平行样分析数据平行,分析结果准确可靠㊂粒度不均的石灰石样品,因其块状大小悬殊,所含数量不等,质量不一,混合缩分时极不易混匀,造成分析结果偏向某一方,平行样分析数据超差,此时的分析结果不具有代表性㊂改进措施一:采取盲取法,用圆形1.5m 2大小遮盖物(帆布)在货堆上均匀分布位置蒙盖5个面,每个面采用9点法取样,如图2所示㊂图2 9点法取样每个面上事先留好只能手伸进去大小的孔,肉眼看不到石灰石块状大小和色泽的好坏,有效避免人为主观因素的影响㊂避免与供应商之间的摩擦㊂2.2 石灰石表面杂质含量不均石灰石中除了含有碳酸钙㊁碳酸镁㊁酸不溶物等内部杂质外,还有一些表面杂质,即水不溶物,以泥沙居多,泥沙较多时,因其大小不等,分布不均,在制备分析样品时加入量的多少会直接影响分析结果,从而影响石灰石的质量,此时平行样的分析结果也容易超差㊂2.3 石灰石中酸不溶物含量不等石灰石色泽差,含泥沙较多时,酸不溶物含量较高,碳酸钙含量就较低,易出现不合格品,易使分析结果总量低于99.5%,造成分析误差,直接影响生产;而且平行样之间的分析结果不容易平行,增加分析试验次数,还易与供应商之间产生异议㊂2.4 石灰石中碳酸钙含量不等取样㊁制样的偏面性易出现分析结果碳酸钙的含量偏差大,平行样之间差别大,难以评定石灰石的等级㊂改进措施二:石灰石样品破碎前,先把泥块拣出来,然后用破碎机迅速破碎,混匀,缩分,用四分法缩分3次后,用破碎机破碎成面粉状,一式三份,封存备用㊂改进措施三:邀请第三方参与监督联合取样,公司监察部㊁企划部㊁工会代表㊁供应部㊁质检等部门和供应商联合现场取样,制样,分样㊂将封存的一式三份样品给供应商一份,质检部门一份,第三方代表企划部一份㊂有异议时可以送权威部门复检㊂2.5 分析中使用的水溶性钙指示剂性质不稳定石灰石中碳酸钙分析方法:样品溶液调至碱性(pH=12)以钙试剂作指示剂,用E D T A 标准滴定液滴定钙离子㊂水溶性钙指示剂(10g /L ),配制方法是称取1g 钙指示剂在玛瑙研钵中研细,转移到试剂瓶中,加入100m L 酒精溶剂,摇匀㊂此指示剂性质不稳定,滴定过程中接近滴定终点时,颜色由紫色变为蓝色时,颜色变化不敏锐,终点拖长,分析结果偏高㊂改进措施四:水溶性溶液性质不稳定,终点颜色变化不敏锐,终点拖长,测定结果偏高㊂固体指示剂性质稳定,终点颜色变化敏锐,测定结果准确㊂1)钙指示剂制备:称取10g 已于110ħ烘干的氯化钠(国标二级),0.2g 钙试剂先以部分氯化钠与钙试剂在玛瑙研钵内研细混合,再将剩余的磨细过的氯化钠加入,混合后盛入棕色瓶中存放在干燥器中㊂2)分析步骤:用移液管吸取25.0m L 测定酸不溶物R 2O 3时保留的滤液B 于250m L 三角瓶中,加(1+1)三乙醇胺溶液5m L ,2m o l /L 氢氧化钠溶液5m L ,用广泛(p H )试纸试之呈紫色(p Hȡ12),加钙指示剂约0.5g ,立即以E D T A 标准滴定溶液滴定至溶液由紫红色变为纯蓝色为止,记下消耗体积V ㊂3 改进前后效果对比由表1可看出:方法改进后,石灰石样品较均匀,平行样的分析数据平行,分析结果准确可靠,分析速度快,报出结果及时,对生产起到积极指导作用㊂由表2可以看出,分析方法中的钙指示剂改进配制方法后,滴定终点变化敏锐,平行样分析数据平行,石灰石含量符合规定要求㊂分析人员更及时准确地报出分析结果,有效的指导生产㊂另外,取样㊁制样人员和分析人员的技能水平有512020年第1期 周军梅:石灰石分析样品制备方法的改进高有低,参差不齐㊂2016年,有工作经验的老师傅都退休了,新进厂一批刚入职的大专毕业生,新老交替未对接好,有的刚入职的毕业生学的不是化学化工的相关专业,责任心又不强的,理论和实际操作技能水平较低,分析出的分析结果准确度差㊂取样㊁制样人员技能水平高的,取样时所取的样品代表性高,使用破碎机破碎时,样品破得均匀㊁细腻,混匀㊁缩分严格按要求进行,第一步能保证所分析样品的质量㊂分析人员技能水平高的,判别滴定终点准确㊂进而平行测定结果不易超差,平行测定值的相对偏差不大于0.2%,分析结果的准确性高,代表性也高,及时㊁准确㊁可靠的指导生产㊂确保工作质量,才能真正保生产,降能耗,促效益㊂与供应商之间也不易产生分歧㊂表1样品取样㊁制备方法改进前后的平行样测定结果抽取批次分析项目改进前改进后一二三四五六七八C a C O3,%平行样样189.8289.0990.0088.0588.7689.0288.3091.19平行样样287.3087.7888.2189.9988.7189.0288.4191.14相对偏差,%2.851.482.012.190.0600.120.05M g C O3,%平行样样13.724.113.605.195.315.055.753.21平行样样25.795.455.293.605.285.065.753.20酸不溶物平行样样15.465.805.405.764.934.934.954.60平行样样25.915.775.505.415.014.924.844.66表2分析方法改进前㊁后的平行样测定结果抽取批次分析项目改进前改进后一二三四五六七八C a C O3,%平行样样191.5890.1889.9992.0890.1889.7988.7991.11平行样样290.8192.0688.9391.1890.2089.8288.7991.11相对偏差,%1.972.062.322.080.0220.03300M g C O3,%平行样样13.064.314.603.294.314.695.554.08平行样样23.694.274.803.324.354.725.634.09酸不溶物平行样样14.304.504.403.704.514.524.663.81平行样样24.502.605.274.504.454.464.583.804小结石灰石的取样㊁分析对化验人员技能水平要求高,取样时所取的样品代表性高,使用破碎机破碎时,样品破得均匀㊁细腻,混匀㊁缩分严格按要求进行,第一步能保证所分析样品的质量㊂分析人员技能水平高的,判别滴定终点准确,进而平行测定结果不易超差,平行测定值的相对偏差不大于0.2%,分析结果的准确性高,代表性也高,能够及时㊁准确㊁可靠的指导生产,与供应商之间也不易产生分歧㊂收稿日期:2019-12-0161纯碱工业。

石灰石粉取样器的制作与使用

石灰石粉取样器的制作与使用摘要:石灰石-石膏湿法烟气脱硫工艺因对机组适应强、脱硫效率高、脱硫剂易得且廉价,副产品可综合利用等优势在我国燃煤电厂广泛应用。

影响脱硫效率的主要因素有烟气成分、石灰石粉的品质、吸收塔内运行工况。

其中脱硫剂石灰石粉品质的好坏是关键因素。

因此如何快速、准确地检验石灰石粉的成分是否符合规范要求是一项很重要的工作,基于此问题同时结合现场实际情况制作出一个能快速、方便的对石灰石粉进行现场取样的取样器,及时检测出其主要指标是否符合要求,保证吸收塔内的反应正常进行。

关键词:取样器吸收塔石灰石品质0 引言近年来国家对燃煤电厂烟气的排放指标要求越来越高,在京津地区燃煤电厂出口烟气SO2浓度由最初的100mg/Nm3降至50mg/Nm3,到2014年要求达到超净排放的标准35mg/Nm3。

几乎每个电厂在年初把“不发生环境事件,污染物排放达标”都作为全年工作目标之一,对相关生产车间也作为年度工作的首要考核指标。

所以保证脱硫系统的安全、稳定运行是很重要的。

吸收塔中的主反应为烟气中的SO2和溶解于水中的CaCO3反应生成CaSO3,被氧化风机鼓入的空气强制氧化反应生成CaSO4浆液,经过脱水后生成CaSO4.2H2O,可用于建筑行业。

但在实际运行中,吸收塔内发生多个复杂的化学反应,烟气中携带的一些微量金属元素、石灰石粉中含有的一些其他物质,这些进入吸收塔中的物质其成分、含量都或多或少的影响塔内的化学反应。

其中主反应物CaCO3品质的好坏是一个非常关键的因素。

在脱硫运行装置运行导则、设计导则中都对石灰石粉的成分、含量及检测方法、检测周期有明确的规定。

结合本单位的实际情况,为了确保使用的石灰石粉的品质符合技术标准,在进入粉仓前测出其物质含量,制作出一个能在现场随机、随时取样的装置。

1 石灰石粉的要求在脱硫运行导则中,对脱硫系统运行时使用的石灰石粉有如下要求:为了增加反应速率,要求石灰石粉的粒径小于325目。

燃材料取样、试样制备作业指导书

原燃材料取样作业指导书一、石灰石矿山取样(粘土矿也可用):有拣块取样、方格取样、刻槽取样、炮眼取样法等。

(1)、拣块取样:就是在掌子面爆堆上或矿体适当部位拣取不同质量的石灰石(整体矿要把表面风化层去掉)经过破碎缩分为样品。

(2)、方格取样:就是在矿体划定的方格或菱形网格的各角,采取相等的矿块,合成样品。

样块大小由需要原始样品的重量而定。

采样之前,需将采样处弄平扫净。

此法也适用于煤堆的取样。

(3)、刻槽取样:就是在矿体不同部位刻出规则的槽,刻槽时凿下的石灰石就作为样品,在一般情况下,断面为3×2厘米~10×5厘米。

刻槽前,要将岩石表面弄平扫净。

(4)、炮眼取样:就是在矿山打眼时取凿出的碎屑细粉组合而成。

二、进厂原燃材料的取样在进厂原燃材料车中,每车取几个点的原燃材料样品,每几十车合成一个样品,用这种方法了解进厂原燃材料的质量及变化趋势。

三、堆场原燃材料的取样在料顶的四周和顶部按一定的距离确定取样点(一般一米左右为一点),在取样点取样时间表面剥去,在0.3~0.5米的深处用铁铲采取50g左右(如遇块状物料需用铁锤敲取一小块)然后混合处理制备样品(如果料堆表面杂质较多,使用时又不能将表层完全剥去,可考虑从表层上取几个点,以保证其代表性。

)试样制备作业指导书一、标准要求:1、保持样品的代表性。

2、所有制成的样品应全部通过∮0.08㎜方孔筛。

3、每一样品数量不少于50g。

二、工艺要求:1、缩分按四分法进行。

2、制样前后要对制备设备进行清理。

三、作业步骤:进厂原燃材料和熟料通过正确的取样方法,取样量不少于5㎏,用XPG—150颚破进行破碎,用四分法进行缩分至300±50g,然后放入105~110℃烘箱中烘干1小时(石膏要求在55~60℃恒温下烘干,煤在48℃恒温下烘干),必要时测定其水份。

烘干后,取100g样品对XPG∮175圆盘磨(或电振磨)进行粉磨,把剩余样品粉磨至∮0.08㎜方孔筛全部通过为止,把磨制好的试样放入样品瓶(袋)中,送各室做试验,最后把各制样设备清理干净。

石灰石操作规程

石灰石检验操作规程时间:2011-11-18来源:网络作者:安全知识网石灰石检验操作规程4.1 采样方法:采取有代表性的石灰石10-20块,敲下小块,破碎后缩分至约200g,再用粉碎机粉碎至全部通过100目筛。

装于洁净、干燥的广口试剂瓶中作为分析试样。

瓶上粘贴标签,注明厂家、批号、数量、采样人姓名、采样日期等。

4.2灼烧失量测定:精确称取通过100目筛的试样1克置于已恒重的镍坩埚中,盖好,移入高温炉中。

调节炉温为800-900℃,灼烧20分钟,称量,再灼烧称量,直至恒重。

灼烧失量%= ×100式中:m1—灼烧前试样及坩埚重(克);m2—灼烧后试样及坩埚重(克);m—试样重(克)4.3 酸不溶物测定:4.3.1 原理:酸不溶物为二氧化硅,因硅酸沉淀有成为溶胶倾向,而穿过滤纸,故需用浓盐酸蒸干脱水,便于过滤,以重量法测得。

4.3.2 应用试剂:4.3.2.1 盐酸溶液:1+14.3.2.2 浓盐酸。

4.3.2.3 销酸银溶液:100g/L4.3.3 测定方法:将已灼烧过的试样,移入带柄瓷蒸发皿中,徐徐加入盐酸(1+1)40ml,微热至溶解后,蒸干。

以浓盐酸润湿残渣,再蒸干。

如此重复数次,加适量水煮沸10分钟,过滤,先用稀盐酸洗涤2-3次,再以蒸馏水洗至无氯离子(用100g/L硝酸银检验),集中滤液、洗液于烧杯中,留作氧化铝及氧化铁的测定。

移残渣及滤纸于已恒重的瓷坩埚中,先于低温灼烧滤纸成灰,再移入800-900℃高温炉中灼烧至恒重,所增加的重量,即为酸不溶物重。

酸不溶物%= ×100式中:m2—灼烧后残渣连用坩埚重(克);m1—坩埚重(克);m—试样重(克)。

4.4 氧化铝及氧化铁测定:4.4.1 原理:在一定的PH值范围内,使铁、铝转化为氢氧化物沉淀,再经过滤、灼烧,即可称重测得。

4.4.2 应用试剂及材料4.4.2.1 浓硝酸。

4.4.2.2 氯化铵。

4.4.2.3 氨水溶液:(1+1)。

石灰石质量管理办法

石灰石质量管理办法

为保证入窑石灰石质量稳定,降低石灰石消耗量,提高岗位人员工作责任心,给下道工序提供优质石灰石,经白灰车间研究决定,特制定本管理办法。

一、石灰石理化指标要求

二、灰石粒度要求

入窑石灰石粒度为30—80mm,小于30mm和大于80mm粒度各不超过5%。

入窑石灰石中不得带入泥土及其它杂物。

三、质量检验(样品的采集和制样)

(1)、质技处采样人员每班对入窑石灰石按标准进行取样,不得漏采。

(2)、质技处采样人员按标准取样,采样要有代表性。

(3)、质技处采样人员将取样的石灰石封样后,送交化验室化验。

(4)、化验员要将化验结果反馈车间生产班组。

(5)、石灰灰矿检验项目为:CaO、MgO、SiO2

四、考核

1.石灰灰漏采一次,对责任人罚款50元。

2.不按标准取样,样品缺乏代表性,一次考核责任人50元。

白灰车间

2010年1月2日。

石灰石采制样

石灰石采制样(一)入厂石灰石采样的操作方法1、采样的定义、目的(1)定义:从大量石灰石中采取具有代表性的一部分石灰石的过程叫采样。

石灰石样是代表工业石灰石平均性质的石灰石样,工业石灰石样应在运输工具顶部及石灰石堆上采取。

工业石灰石样的分析化验结果作为检验工业石灰石质量的依据,是提供以质计价的基础数据。

(2)目的:是获得一个其实验结果能代表整批被采石灰石的实验石灰石样。

2、采样的基本术语(1)子样:采样器具操作一次所采取的一份石灰石样。

(2)总样:从一采样单元取出的全部子样合并成的石灰石样。

(3)缩分后试样:为减少试样质量而将之缩分后保留的一部分。

(4)采样单元:从一批石灰石中采取一个总样的石灰石量。

一批石灰石可以是一个或多个采样单元,一个采样单元对应一个化验结果。

3、采样的基本要求及注意事项(1)基本要求:被采样石灰石的所有颗粒都可能进入采样设备,每一颗粒都有相等的机率被采入试样中。

(2)注意事项:A、一个子样要一次采取,不能补采或抖落,否则采取的子样没有代表性;B、子样质量不能过大,以免增加制样工作量;C、各子样的质量应接近相等;D、每次采取的子样要立即放在严密而不受污染的容器内,采样结束后贴好标签。

标签的内容包括:矿名、车号、净重、采样日期、采样时间、采样人员等。

4、采样单元入厂石灰石以每车为一个采样单元。

储料场石灰石每周抽检一次。

5、采样方案(1)新卸石灰石堆上采样:A、确定总样质量:总样质量由下式确定,m=M/20000其中,m——应采总样质量,kg;M——该车石灰石净重,kg;20000——采样比例。

B、确定子样数目:子样数目由下式确定,x=m/0.5其中,x——子样数目,个;m——应采总样质量,kg;0.5——子样最小质量,kg。

C、子样位置选择:在新卸石灰石堆上距地面0.5米画一条横线,在横线上垂直等距画x条竖线(x为子样数目),在每个交叉点采样,每点取不少于0.5kg石灰石样。

(2)储料场石灰石堆上采样:A、据石灰石堆形状将子样点分布在石灰石堆的顶部(距顶部0.5m)、底部(距地面0.5m)和中部(顶、底部的中央)。

石灰石化学分析方法【合集】(5)

烟气脱硫用石灰石化学分析方法 (1)白云石、石灰石、方解石化学分析 (5)建筑石灰试验方法化学分析方法 (21)实训1 石灰石化学分析 (52)烟气脱硫用石灰石化学分析方法检验监测中心 FJW提供2011.08.01石灰石的化学成分大致含量范围如下:SiO2:0.2-10% Al2O3:0.2-2.5% Fe2O3:0.1-2%CaO:45-55% MgO:0.1-2.5% 烧失量:36-43%一般要求石灰石的SiO2含量<2%,CaO含量>53.5%(CaCO3含量>95%)。

一、试样的制备试样必须具有代表性和均匀性,取样按GB/T 2007.1进行。

由大样缩分后的试样不得少于100 g,然后用鄂式破碎机破碎至颗粒小于13mm,再以四分法或缩分器将试样缩减至约25g,然后通过密封式制样机研磨至全部通过孔径为0.08mm方孔筛。

充分混匀后,装入试样瓶中,供分析用。

其余作为原样保存备用。

二、二氧化硅的测定:准确称取1.0g试样(精确至0.0001g),置于100ml蒸发皿中,加入5-6gNH4Cl,用平头玻璃棒混匀,盖上表面皿,沿皿口滴加10ml(1+1)HCl及8-10滴HNO3,搅拌均匀,使试料充分分解。

把蒸发皿置于沸水浴上,皿上放一玻璃三角架,再盖上表面皿加热,期间搅拌2次,待蒸发至干后再继续蒸发10-15min。

取下蒸发皿,加20ml(3+97)热HCl,搅拌,使可溶性盐类溶解,以中速定量滤纸过滤,用胶头扫棒以(3+97)热HCl擦洗玻璃棒及蒸发皿,并洗涤沉淀10-12次,滤液及洗液承接于500ml容量瓶中,定容至标线。

此即为试验溶液,用于测定CaO、MgO、Fe2O3、Al2O3用。

滤纸与沉淀置于已恒重的瓷坩埚(m2)中,先在电炉上以低温烘干,再升高温度使滤纸充分灰化,然后置于950℃高温炉中灼烧40min,取出,等红热退去后置于干燥器中冷却15-30min,称重。

如此反复灼烧,直至恒重。

石灰石粉试验方法

第三章脱硫用石灰石含量分析1.取样;取样应在来料时或石灰石贮仓内进行,应在不同部位取得具有代表性样品,试样必须具有代表性和均匀性。

由大样缩分后的试样不得少于100克,并记录名称、来源、采样部位等。

2.制样;制样应采取混合法或四分法来进行,留样应满足三次全分析的要求。

3. 石灰石中碳酸钙含量的测定3.1 实验目的;测定石灰石中碳酸钙的含量3.2方法:试样经盐酸、硝酸分解后,以三乙醇胺掩蔽铁铝等干扰元素,在PH大于12.5的溶液中,以钙黄绿素为指示剂,用EDTA标准滴定溶液滴定钙。

3.1操作步骤;1. 称取0.5000g经过干燥的试样于250ml的烧杯中,用少量除盐水润湿,盖上表面皿,取5ml 1+1 HCL分数次加入,小心加热煮沸半分钟使之溶解,冷却后转入250ml容量瓶中,用水稀释至刻度摇匀备用(此时pH 1.42)。

2.准确吸取20ml试样于250ml三角瓶中加入100ml除盐水(pH 1.97),加入5ml(1+2)三乙醇胺(掩蔽Fe3+AL3+等应在酸性时加入)摇匀(此时pH9.36)及适量的CMP混合指示剂,在搅拌下加入5ml20%KOH溶液(此时pH ≥13)。

在黑色背景下用0.02mol/L EDTA标准溶液滴定至溶液的黄绿色荧光消失,并呈现红色时即为滴定终点。

3.3 计算公式;0.02×V×0.05608CaO% = ————————————×100G×20/250CaCO3% = CaO%×1.78573.4 仪器;(1)分析天平(2) 250.00ml 容量瓶(制样)(3) 20.00ml 移液管(试样)(4) 5.00ml 移液管(三乙醇胺)(5) 5.00ml 移液管(KOH)3.5 试剂和溶液;(1)20%氢氧化钾(2)(1+1)盐酸(3)(1+2)三乙醇胺(4)CMP混合指示剂4. 石灰石中氧化镁含量的测定:4.1 实验目的;测定石灰石中氧化镁的含量4.2方法:试样经盐酸、硝酸分解后,以三乙醇胺掩蔽铁铝等干扰元素,在PH大于12.5的溶液中,以钙黄绿素为指示剂,用EDTA标准滴定溶液滴定钙。

石灰石的分析化验方法

石灰石的分析化验方法之勘阻及广创作1试样溶液的制备称量1克石灰石样品,精确至0.0001克,置于200毫升的烧杯中,加入少量除盐水和10毫升过氧化氢,再加入20毫升(1+1)盐酸加热,待反应完全使溶液冷却,将所有溶液用定量滤纸过滤,用除盐水冲洗不溶物质及滤纸,所得滤液定容至250毫升,用来测定钙,镁等分析项目。

2氧化钙的测定吸取10毫升的制备液置于锥形瓶中,加100毫升除盐水,5毫升(1+1)三乙醇胺,15毫升氢氧化钾溶液,加少许钙羧酸指示剂,搅匀,用EDTA尺度溶液滴定至溶液由酒红色变成纯蓝色为终点。

氧化钙含量(X)按下式计算:X=C×V××25×100/mC----EDTA尺度溶液的实际浓度,mol/L(g 一般用0.02 mol/L 的EDTA)V----EDTA尺度溶液滴定氧化钙的体积Mlm----试样的质量,g3氧化镁的测定吸取10毫升的制备液置于锥形瓶中,加100毫升除盐水,5毫升盐酸羟胺;5毫升(1+1)三乙醇胺,搅匀,加10毫升氨缓冲溶液,2-3滴酸性铬蓝K和6-7滴萘酚绿B指示剂,搅匀,用EDTA 尺度溶液滴定至溶液由暗红色变成亮绿色为终点。

氧化镁含量(X)按下式计算:X=C×(V2-V)××25×100/m C----EDTA尺度溶液的实际浓度,mol/L(一般用0.02 mol/L 的EDTA)V----EDTA尺度溶液滴定氧化钙的体积Mlm----试样的质量,g注意事项:由于石灰石的主要成分为CaCO3和MgCO3,因此化验结果应换算成相应的CaCO3和MgCO3含量,且CaCO3和MgCO3含量总和不克不及超出100%,请对化验结果进行换算核对,换算公式为CaCO3=CaO×1.785;MgCO3=MgO×试剂和溶液的配制1氢氧化钾溶液:浓度200g/L,称取235克纯度为85%的氢氧化钾,用水定容至1L,配制时边搅拌边缓慢将氢氧化钾加入水中,并将烧杯浸泡在冰水中,加快冷却。

石灰石分析方法

石灰石分析方法1)取样:分散取样,不要再同一地点取样。

2)制样:重点在于缩分过程。

至少4——5次。

每次取对角。

3)制作母液:a)在铂金坩埚中准确称3克无水碳酸钠。

在称0.25克的石灰石,最后在称1克的无水碳酸钠混合溶剂(2份的无水碳酸钠与1份的硼酸研细混)铺在上面。

注:若称取的石灰石大于0.25克时不必取出多余的样,只需记下克数代入公式计算即可。

B)将装有石灰石样的铂金坩埚放入瓷坩埚中在950------1000度的马弗炉中溶解10分钟。

取出自然冷却。

C)将盛有水的烧杯放在电热板上待其沸腾后将铂金坩埚放入少杯中,加(1:5盐酸)大约35ml(逐滴加)。

待完全溶解后取出坩埚,将坩埚。

坩埚盖里外冲洗干净连同烧杯中的水移入250ml的容量瓶中,冷却溶解在定容。

注:坩埚内样必须完全溶解氧化钙的测定:吸取母液20ml于250ml的三角瓶中加80ml的水。

5ml的三乙醇胺(1:1)。

4ml的氢氧化钾(20%)再加钙指示剂适量。

用0.02mol/L的EDTA滴定至蓝色为终点。

计算公式;氧化钙----C.V.5.608/m(20/250)式中:C----EDTA的浓度V-----消耗EDTA的体积。

m------ 试样的重量(g)氧化镁的测定:吸取母液20mL于250mL的三角瓶中加80mL的水。

加5mL 的三乙醇胺(1:1),6mL的氨性缓冲溶液(PH---10)。

加铬黑T指示剂,用0.02mol/L的EDTA滴定至蓝色为终点。

计算公式:氧化镁------C.(V2-V1).4.030/m(20/250)式中:C-------EDTA的浓度V2-----消耗EDTA的体积m-------试样的重量(g)。

初中化学石灰石工艺流程

初中化学石灰石工艺流程石灰石在初中化学里可是个相当有趣的存在呢,今天咱们就来好好唠唠石灰石的工艺流程。

一、石灰石的开采。

石灰石一般是从矿山里开采出来的。

想象一下,那些大大的矿山里,石灰石就静静地待在那儿呢。

开采的工人叔叔们可辛苦了,他们要用各种工具,把石灰石从地下或者山上采出来。

这可不是一件简单的事儿,得注意安全,还得保证采出来的石灰石质量还不错。

二、石灰石的煅烧。

1. 煅烧前的准备。

采出来的石灰石要送去煅烧啦。

不过在这之前,还得把石灰石处理一下,比如说把它破碎成合适的大小。

就像我们做饭得把食材切好一样,石灰石也要变成适合煅烧的小石块。

要是石块太大了,可能煅烧的时候就烧不透,那就达不到我们想要的效果啦。

2. 煅烧过程。

然后就开始煅烧啦。

把石灰石放在专门的窑里,用高温去烧它。

这个温度可是很高的哦,能达到八九百度呢。

在这么高的温度下,石灰石就开始发生奇妙的变化啦。

石灰石的主要成分是碳酸钙(CaCO₃),在高温的作用下,它会分解成氧化钙(CaO)和二氧化碳(CO₂)。

这个反应就像石灰石在窑里进行一场变身秀,碳酸钙这个“小魔法师”变成了氧化钙和二氧化碳这两个新的“小伙伴”。

而且呀,二氧化碳还会从窑里跑出来,就像一个调皮的小娃娃,跑向天空啦。

三、氧化钙的利用。

1. 在建筑中的应用。

氧化钙可有用处了呢。

在建筑领域,它可是个大明星。

它可以和水发生反应,这个反应会放出大量的热,就像它在热情地跟水打招呼一样。

反应之后会变成氢氧化钙(Ca(OH)₂),氢氧化钙可以用来制作建筑材料,比如说石灰浆。

工人叔叔们把石灰浆抹在墙上,既能让墙变得更坚固,还能起到一定的防潮作用呢。

2. 在工业中的应用。

在工业上,氧化钙也有很多用处。

它可以作为一种干燥剂,因为它特别容易和水结合。

比如说一些食品或者药品的包装里,就可能会放一点点氧化钙,来吸收里面的水分,这样就能让食品或者药品保存得更久啦。

而且氧化钙还可以用于一些化工生产过程中的反应,就像一个勤劳的小助手,在不同的反应里发挥着自己的作用。

采制样方法

第五章采样及制样方法第一节散装矿产品取样、制样方法1、取样部位1.1石灰窑出料口,生石灰堆场,仓库,运输车(船),输送带或料仓出料口,煤仓。

2、取样方法2.1生石灰2.1.1堆场,仓库,车(船)取样法用普通尖头钢锹抽取份样,在每批量石灰的不同部位随机选取12个取样点,取样点应均匀或循环分布在堆场,仓库,车(船)的对角线或四分线上,并应在表层0.1m下或底层0.1m上取样。

每个点的取样量不少于2000g。

取样点内如有最大尺寸大于150mm的大块,应将其砸碎,取能代表大块质量的部分碎块。

取得的份样经破碎,并通过20mm的圆孔筛后,立即装入干燥,密闭,防潮的容器中。

2.1.2输送带或料仓出料口取样法从一批流动的生石灰中,有规律地间隔取12个份样,每一份样不少于2000g,取得的份样按2.1.1处理后,立即装入干燥,密闭,防潮的容器中。

2.2生石灰粉或消石粉2.2.1袋装取样法从每批袋装的生石灰粉或消石灰粉中随机抽取10袋(袋应完好无损),将取样管从袋口斜插到袋内适当深度,取出一管芯石灰。

每袋取样量不少于500g。

取得的份样应立即装入干燥,密闭,防潮的容器中。

2.2.2散装车取样法在整批散装生石灰粉的不同部分随机抽取10个取样点,将取样管插入石灰适当深度,取出一管芯石灰,每份不少于500g。

取得的份样应立即装入干燥,密闭,防潮的容器中。

2.2.3输送机或包装机取样法从一批流动的生石灰粉或消石灰粉中,有规律地间隔取10个份样,每份不少于500g。

取得的份样应立即装入干燥,密闭,防潮的容器中。

3、试样制备3.1制样工具颚式破碎机、电磁式式制样粉碎机、圆盘磨粉机3.2制样方法将上述所取份样全部放入颚式破碎机进行破碎,利用锥堆法搅拌均匀后,再用四分法缩分至1200g左右。

再用圆盘磨粉机将破碎后的份样磨成粉。

3.2.1混合样将所取份样混合好后,采用四分法将其缩分到:生石灰不少于9kg,生石灰粉或消石灰粉不少于1kg,煤样不少于200g。

水泥企业化验室石灰石全分析作业指导书

水泥企业化验室石灰石全分析作业指导书1检验设备:分析天平、高温炉、坩埚、烘箱、滴定管、容量瓶、移液管等。

2检验频次与抽样计划:按本企业《过程质量控制一览表》要求进行。

3取样方法与样品制备:按《取样及制样作业指导书》进行。

4试剂配制:GB176-96《标准溶液的制备和标定》5检验准备:5.1送检的试样,应是具有代表性的均匀样品,并全部通过孔径0.08mm的方孔筛,数量不少于50g,试样应装入带有磨口塞的瓶中,瓶口须密封。

5.2所用分析天平不应低于四级,天平与砝码应定期进行检定。

5.3称取试样时应准确到0.0001g。

5.4化学分析用的水是蒸馏水或去离子水,所用试剂应为分析纯或优级纯试剂。

5.5所用的滴定管、容量瓶、移液管应进行校正。

5.6各项分析结果(%)的数值经修约后应保留到小数点后第二位。

5.7分析结果允许误差按《试验允许误差表》执行。

6分析方法:6.1烧失量的测定:准确称取试样约1g ,放入已灼烧恒重的瓷坩埚中,将盖子盖上并留一缝隙,放入马沸炉内,由低温升起至所需温度并保持半小时以上,取出坩埚,置于干燥器内冷却至室温称量,如此反复灼烧,直到恒重。

烧失量=GG G 1 ×100% G —称取的试样质量(g );G 1—烧后余物质量(g )。

6.2分析方法:6.2.1试液的制备称取0.5g 试样,置于银坩埚中,加入5-7g 固体氢氧化钠,盖上坩埚(并留有一定空隙),放入高温炉中,升温至650℃,放置15min ,取出放冷,将坩埚放入已盛有100ml 热水的烧杯中,盖上表面皿(反应缓慢时可适当加热),待熔块安全被浸出后,立即取出坩埚,用水冲洗干净,盖上表面皿,随即加入20ml 浓盐酸,数滴浓硝酸,并立即搅拌。

坩埚以少量盐酸(1+5)洗净(必要时将坩埚加热以熔解粘附的铁),将洗液合并于原烧杯中,盖上表面皿加热煮沸3-4min ,此时溶液应澄清透明,等稍冷却后,移入250ml 容量瓶中稀释至刻线,摇匀备用。

石灰石取样工作流程

石灰石取样工作流程英文回答:Limestone Sampling Workflow.1. Preparation.Identify the purpose of the sampling.Determine the sampling location(s)。

Select the appropriate sampling method.Gather necessary equipment and materials.2. Field Sampling.Safety precautions: Wear appropriate personal protective equipment (PPE)。

Collect representative samples from the designated location(s)。

Record sample details (e.g., location, date, time, depth)。

Maintain chain of custody.3. Sample Handling.Preserve samples according to applicable industry standards.Label samples clearly and securely.Transport samples to the laboratory.4. Laboratory Analysis.Conduct appropriate analytical tests on the samples.Interpret test results and provide a report.5. Data Interpretation.Assess the quality of the limestone resource.Determine the suitability of the limestone for specific applications.Make recommendations based on the sampling results.Additional Considerations.Sampling plan should be designed to ensure representative sampling.Bias should be minimized throughout the sampling process.Quality control and assurance procedures should be implemented.Results should be documented and reported in a clearand concise manner.中文回答:石灰石取样工作流程。

石灰石取样工作流程

石灰石取样工作流程英文回答:The workflow for limestone sampling involves several steps to ensure accurate and representative samples are obtained. As a geologist, I have conducted numerous limestone sampling activities in my career. Let me walk you through the process.1. Site selection: The first step is to select an appropriate sampling site. This involves consideringfactors such as geological characteristics, accessibility, and the purpose of the sampling. For example, if the purpose is to assess the quality of limestone for cement production, I would choose a site with a high concentration of calcium carbonate.2. Sample collection: Once the site is selected, I would use various tools and equipment to collect samples. This could include a rock hammer, chisel, or even aportable drill for deeper sampling. I would aim to collect samples from different layers or strata to capture the variability in the limestone deposit.3. Sample preparation: After collecting the samples, they need to be prepared for analysis. This typically involves crushing the larger pieces of limestone into smaller fragments. The crushed samples are then dividedinto smaller portions for further analysis.4. Laboratory analysis: The prepared samples are sent to a laboratory for analysis. This could include tests to determine the chemical composition, mineralogy, and physical properties of the limestone. The results from these tests provide valuable information about the quality and suitability of the limestone for various applications.5. Data interpretation: Once the analysis is complete,I would interpret the data to draw conclusions about the limestone deposit. This could involve comparing the chemical composition to industry standards or assessing the presence of impurities that may affect its usability. Theinterpretation of data requires a combination of scientific knowledge and experience.6. Reporting: Finally, I would prepare a report summarizing the sampling process, analysis results, and conclusions. This report would be shared with relevant stakeholders, such as mining companies or construction firms, to inform their decision-making processes.中文回答:石灰石取样的工作流程包括多个步骤,以确保获得准确和代表性的样品。

石灰抽样方法

石灰抽样方法石灰抽样方法一、取样部位1、出料口石灰窑出料口、生石灰堆场、仓库、运输车(船)、输送带或料仓出料口。

2、仓库袋装的生石灰粉或消石灰粉的仓库。

3、其他散装的生石灰粉或消石灰粉的输送机口、包装机出料口、散装车等。

二、批量1、消石灰粉检验批量按生产规模划分,100t为一批量,小于100t仍作一批量。

2、生石灰粉受检批量规定如下:日产量200t以上每批量不大于200t;日产量不足200t每批量不大于100t;日产量不足100t每批量不大于日产量。

三、取样1、消石灰粉从每一批量的产品中抽取10袋样品,从每袋不同位置抽取100g 样品,总数量不少于1kg,混合均匀,用四分法缩取,最后取250g样品供物理试验和化学分析。

2、生石灰粉1)散装生石灰粉:随机取样或使用自动取样器取样。

2)袋装生石灰粉:应从本批产品中随机抽取10袋,样品总量不少于3kg。

3)试样在采集过程中应贮存于密封容器中,在采样结束后立即用四分法将样品缩分至300g,装于磨口广口瓶中,密封后贴上标签注明:产品名称、批号、生产日期、班次、取样地点并由采样人签名,送交试验室。

四、取样方法1、生石灰1)堆场、仓库、车(船)取样法用普通尖头钢锹抽取份样。

在每批量石灰的不同部位随机选取12个取样点,取样点应均匀或循环分布在堆场、仓库、车(船)的对角线或四分线上,并应在表层100mm下或底层100mm上取样。

每个点的取样量不少于2000g。

取样点内如有最大尺寸大于150mm的大块,应将其砸碎,取能代表大块质量的部分碎块。

取得的份样经破碎,并通过20mm的圆孔筛后,立即装入干燥、密闭、防潮的容器中。

2)输送带或料仓出料口取样法采用取样铲取份样。

从一批流动的生石灰中,有规律地间隔取12个份样,每一份样不少于2000g。

取得的份样按上述处理后,立即装入干燥、密闭、防潮的容器中。

3)石灰窑出料口取样法根据石灰窑出料口的卸料方式,按1)或2)取样法进行取样。

熟石灰进货检验操作规程

熟石灰进货检验操作规程(总5页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除1.目的对进货熟石灰进行取样检验,及时掌握熟石灰的质量状况,确保对车间生产起到指导作用,同时确保其能满足生产的需要。

2. 适用范围适用于公司进货熟石灰的验收检验。

3. 取样规程袋装熟石灰取样规程:以一车次为一批次,取样总量不低于。

送货车到厂,接到使用部门的取样通知后,准备好扦样器(同豆粕扦样器规格),样品袋,佩戴好相应劳保用品(手套、口罩等),前往车间取样。

先进行车顶部货物取样:按车厢对角线进行分布取样点,两对角线的交叉点两边分别均等布3个点进行扦样(即顶部采样点共计13个点),每个点取样量约为60g,所取样品均装在同一取样袋中,样品量共计约780g。

再进行车厢侧面(车厢左、右、后面)取样:让司机将车厢后挡板和左右挡板打开,各面按正弦曲线均匀布5个取样点,每个点取样量约为30g,所取样品量约900 g,均装在步骤样品袋中,混均。

以上所取样品作为原始样品,样品量约,混合均匀,使用二等分样器进行缩分至每份样品量约为200 g,一份作分析使用,另一份贴好标签作留存样品备查。

散料熟石灰取样规程(即罐车送货):以一车次为一批次,取样总量不低于。

送货车到厂,接到使用部门的取样通知后,准备好取样器(3M长套筒扦样器),样品袋,佩戴好相应劳保用品(手套、口罩等),前往车间取样;让司机打开车罐顶部人孔打开,将取样器分10个不同部位扦插到底,套取样品(每扦样点所套得样品约150 g),均装入同一样品袋,作为原始样本。

以上所取样品作为原始样品,样品总量约,混合均匀,使用二等分样器进行缩分至每份样品量约为200 g,一份作分析使用,另一份贴好标签作留存样品备查。

4.样品检测水分含量测定仪器及用具称量铝盒:75×35恒温烘箱(130℃)干燥器分析天平(精确到操作方法步骤称取(准确至混合均匀的样品于已烘至恒重的铝盒中;将称量瓶置于130℃的烘箱中烘1小时;取出,放入干燥器中冷却至室温,称重(W2)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(一)入厂石灰石采样的操作方法

1、采样的定义、目的

(1)定义:从大量石灰石中采取具有代表性的一部分石灰石的过程叫采样。

石灰石样是代表工业石灰石平均性质的石灰石样,工业石灰石样应在运输工具顶部及石灰石堆上采取。

工业石灰石样的分析化验结果作为检验工业石灰石质量的依据,是提供以质计价的基础数据。

(2)目的:是获得一个其实验结果能代表整批被采石灰石的实验石灰石样。

2、采样的基本术语

(1)子样:采样器具操作一次所采取的一份石灰石样。

(2)总样:从一采样单元取出的全部子样合并成的石灰石样。

(3)缩分后试样:为减少试样质量而将之缩分后保留的一部分。

(4)采样单元:从一批石灰石中采取一个总样的石灰石量。

一批石灰石可以是一个或多个采样单元,一个采样单元对应一个化验结果。

3、采样的基本要求及注意事项

(1)基本要求:被采样石灰石的所有颗粒都可能进入采样设备,每一颗粒都有相等的机率被采入试样中。

(2)注意事项:

A、一个子样要一次采取,不能补采或抖落,否则采取的子样没有代表性;

B、子样质量不能过大,以免增加制样工作量;

C、各子样的质量应接近相等;

D、每次采取的子样要立即放在严密而不受污染的容器内,采样结束后贴好标签。

标签的内容包括:矿名、车号、净重、采样日期、采样时间、采样人员等。

4、采样单元

入厂石灰石以每车为一个采样单元。

储料场石灰石每周抽检一次。

5、采样方案

(1)新卸石灰石堆上采样:

A、确定总样质量:总样质量由下式确定,

m=M/20000

其中,m——应采总样质量,kg;

M——该车石灰石净重,kg;

20000——采样比例。

B、确定子样数目:子样数目由下式确定,

x=m/0.5

其中,x——子样数目,个;

m——应采总样质量,kg;

0.5——子样最小质量,kg。

C、子样位置选择:在新卸石灰石堆上距地面0.5米画一条横线,在横线上垂直等距画x条竖线(x为子样数目),在每个交叉点采样,每点取不少于0.5kg石灰石样。

(2)储料场石灰石堆上采样:

A、据石灰石堆形状将子样点分布在石灰石堆的顶部(距顶部0.5m)、底部(距地面0.5m)和中部(顶、底部的中央)。

B、按照大致估算的顶部、中部和底部的周长按比例分配子样数(一般可按1:2:3比例采取)。

C、按已确定的子样数依据“均匀分布”的原则,按距离或垂直度布置子样点。

D、采样时,先除去0.2m的表层石灰石。

E、通常石灰石堆的坡度较大,当除去表层石灰石时,上方的大块石灰石容易滚落下来,如遇到这种情况,则应彻底清除后再采取。

(3)进料汽车顶部采样:

A、子样点以斜线3点方式布置,即沿着车厢对角斜线方向布置3个子样点,其中两个子样点布置在对角线的首尾,且各距车角0.5m,余下一个子样点布置在对角线的中央。

B、采样时在子样布置点部位挖坑至0.2m以下再采取。

C、子样质量由下式确定:

m’=m/3

其中,m’——应采子样质量,kg;

m——应采总样质量,kg。

(二)石灰石样制备的操作方法

1、制样的定义、目的

(1)定义:将较大量的石灰石样,经过一定的工序,制成分析化验要求的粒度和质量的具有代表性的试验石灰石样的过程。

(2)目的:石灰石样制备的目的是通过破碎、混合、缩分和干燥等步骤将采集的石灰石样制备成能代表原来石灰石样特性的分析(试验)用石灰石样。

2、石灰石样制备可能发生的两种误差

(1)在搬运、制备的过程中,石灰石粒、石灰石粉、水分或者外来杂质的混入。

(2)在一部分石灰石样被保留和其余部分被弃掉的过程中,由于粒度离析和留弃不当,使两部分粒度组成发生偏移,从而造成缩分误差。

3、制样的注意事项

(1)制样设备使用:使用前、后必须清理(筛子、制样机),注意断电后清理,防止污染样品(装上样后立即封口)及设备的冲洗(同批另采样来冲洗),过筛时禁止用手按压。

(2)存查样:原样和0.2mm样原样质量500克,0.2mm样50克。

(3)分析样:0.08mm样50克,试验取样时要充分摇匀后再取。

4、制样的基本术语

(1)制样:使石灰石样达到分析或试验状态的过程。

注:试样制备包括破碎、混合、缩分,有时还包括筛分和空气干燥。

它可分成几个阶段进行。

(2)试样缩分:将试样通过没有系统误差的方法缩分出具有代表原始样性质的制样过程。

(3)定质量缩分:保留的试样质量一定、并与被缩分试样质量无关的缩分方法。

(4)试样破碎:用破碎或研磨的方法减小试样粒度的制样过程。

(5)空气干燥:使试样的水分与其破碎或缩分区域的大气达到接近平衡的过程。

(6)空气干燥状态:石灰石样在空气中连续干燥1h后,石灰石样的质量变化不超过0.1%时,石灰石样达到空气干燥状态。

5、制样设施设备和工具

(1)制样室应宽大敞亮,不受风雨及外来灰尘的影响,要有除尘设备,除尘设备应安装在与制样设备等高度的地方,以增加除尘效果。

(2)卫生设施:如洗脸池及其下水管道。

(3)更衣室及必要的衣柜。

(4)适用制样的破碎机:KER-2/100A型密封式制样粉碎机(还应有中碎机1~3mm常用锤式破碎机和光面对辊破碎机。

)。

(5)不同规格的二分器,二分器的格槽宽度为石灰石样最大粒度的2.5~3倍。

但不小于5㎜,格槽的数目两侧应相等,各格槽的

宽度应该相同,格槽斜面的坡度不小于600

(6)十字分样板、平板铁锹、铲子、磅秤、台秤、毛刷、清扫设备。

(7)孔径为0.08㎜的方孔筛。

(8)鼓风干燥箱:温度可控。

6、制样机操作方法

KER-2/100A型密封式制样粉碎机操作方法

(1)制样机启动前,应空转1~2分钟,观察运行是否正常,如发现异常停止使用。

(2)制样前用当次石灰石样清洗制样机。

(3)要均匀给料,不允许将进料口填满,要保持进料出料基本相等。

(4)破碎的石灰石样中有木块、树皮、铁块、铁丝、雷管等杂物时,应立即拣出(雷管必须上缴安全保卫部门)。

(5)每制完一个石灰石样,都要空转1~3分钟,使制样机无残留石灰石块。

(6)制样中如有异响、不正常振动应立即停机,由维护人员检查维修。

(7)制样工作结束后必须清理制机卫生,使其内外干净。

(8)该机为石灰石化验制样专用机,操作者必须先了解其性能和使用方法才能使用。

(9)使用前应手转动转盘,检查有无卡涉现象,要仔细检查料钵是否正位盖严,以防丢样。

启动前一定要锁紧料钵。

(10)开机时人勿离开。

(11)发现机械故障或部件损坏应立即停止使用,由专职检修人员修复后才可使用。

(12)每次用完要及时清理石灰石粉,设备要擦洗干净。

7、制样机的日常维护

(1)、制样机周围保持清洁,机内不允许有残留石灰石和妨碍运行的杂物存在。

(2)、各润滑点要及时加润滑油或润滑脂。

(3)、制样机各部螺丝要保持紧固,无松动现象。

(4)、经常检查绝缘部分的绝缘情况,发现问题禁止使用设备。

8、制样过程

(1)制样前十分钟打开制样室内窗户排风。

(2)破碎:破碎是将石灰石样的粒度减小的操作过程,目的在于增加不均匀物质的分散程度,以减少缩分误差;同样质量的试样,粒度越小,颗粒数越多,缩分误差小,但破碎耗时间,体力。

破碎分为粗碎(25~6mm)、中碎(1~3mm)和细碎(<0.2mm);

(3)筛分:筛分是分离出不符合制样的一定阶段的粒度要求,而将其进一步破碎到要求的粒度,以保证在各制样阶段都达到一定的分散程度。

(4)混合:将石灰石样尽可能的均匀化分散,以减少缩分误差。

移锥法:用铁铲将试样堆成锥形,堆锥时试样必须从锥中心倒下,以便使试样从锥顶大致等量地流向各个方面。

然后用铁铲从这一堆一铲一铲地移向另一堆,如此反复3~5次,可将试样混匀。

翻滚法:当处理少量细粒物料时,常用此法,其方法是把试样放在一块光面纸上,轮流提取纸的一角或两对角,通过试样的翻滚,将其混匀。

(5)缩分:将石灰石样以堆锥法缩分。

为保证缩分精密度,堆锥时,应将试样一小份、一小份地从样堆顶部撒下,使之从顶到底、从中心到外缘形成有规律的粒度分布,并至少倒堆3次;

摊饼时,应从上到下逐渐拍平或摊平成厚度适当的扁平体。

分样时,将十字分样板放在扁平体的正中间,向下压至底部,石灰石样被分成四个相等的扇形体。

将相对的两个扇形体留取50g作为存查样,剩余部分弃去,另两个扇形体留下继续下一步制样。

(6)用同批另采石灰石样冲洗制样机(如有大于20㎜的石灰石块时,人工破碎到20㎜以下)并弃掉冲洗石灰石样。

(7)将石灰石样破碎后,将料钵内石灰石样全部取出,混合后留取50g(0.2mm)存查样

(8)将剩余破碎后的石灰石样全部通过0.08mm方孔筛,用四分器将过筛后的石灰石样缩分至50g做分析样。

(9)将石灰石原样、0.2mm石灰石留存样及0.08mm石灰石分析样全部放好标签送往化验室。

注:A、存样不应超过石灰石样瓶的3/4。

B、存样自分析出报告之日起若无争议保存2个月。

(10)关闭设备电源,清扫设备及室内卫生。