钼及钼合金焊接特点

钼合金钢材料参数表

钼合金钢材料参数表

以下是钼合金钢材料的一些常见参数:

1. 化学成分,钼合金钢通常含有钼、铁以及其他合金元素。

钼的含量通常在1%至10%之间,具体含量取决于具体的合金配方和应用要求。

2. 强度和硬度,钼合金钢具有优异的强度和硬度。

其强度通常在1000MPa至2000MPa之间,硬度通常在30HRC至50HRC之间。

这使得钼合金钢在高温、高压和高应力环境下具有出色的耐久性和抗磨损性能。

3. 热膨胀系数,钼合金钢的热膨胀系数通常较低,使其在高温环境下具有良好的热稳定性。

这使得钼合金钢在高温应用中具有较好的尺寸稳定性和热循环性能。

4. 耐腐蚀性,钼合金钢具有良好的耐腐蚀性能,特别是对酸性介质和高温腐蚀环境具有较好的抗腐蚀性能。

这使得钼合金钢在化工、石油和能源等领域中得到广泛应用。

5. 加工性能,钼合金钢具有一定的加工性能,可以通过热加工

和冷加工进行成型。

然而,由于其高硬度和强度,加工难度相对较大,通常需要采用专门的工艺和设备来进行加工和成型。

总之,钼合金钢是一种具有优异性能的材料,广泛应用于高温、高压和腐蚀性环境下的工程领域。

具体的材料参数会根据具体的合

金配方和应用要求而有所不同。

钼在不锈钢中的作用及适用范围

钼在不锈钢中的作用及适用范围钼是一种重要的合金元素,常用于不锈钢等材料中,其作用主要体现在增加材料的硬度、耐腐蚀性和抗热性等方面。

本文将详细介绍钼在不锈钢中的作用及适用范围,并探讨其对材料性能的影响。

一、钼在不锈钢中的作用钼作为合金元素,可以在不锈钢中发挥以下作用:1. 提高硬度:钼的加入可以显著提高不锈钢的硬度,使其能够抵抗磨损和变形,提高材料的耐用性。

2. 增加耐腐蚀性:钼具有良好的耐腐蚀性,可以使不锈钢在恶劣环境下更加抵抗各种腐蚀介质的侵蚀,延长材料的使用寿命。

3. 提高抗热性:钼具有较高的熔点和抗高温性能,加入不锈钢中可以提高其抗热性,使其在高温环境下仍然保持稳定性能。

4. 改善可焊性:钼的加入可以显著改善不锈钢的可焊性,减少焊接过程中的裂纹和变形等问题,提高焊接接头的质量。

二、钼在不锈钢中的适用范围钼广泛应用于各种不锈钢合金中,包括以下几个方面:1. 高强度不锈钢:钼的加入可以使不锈钢材料具有更高的强度和硬度,适用于高强度要求的场合,如航空航天、汽车制造等领域。

2. 耐蚀不锈钢:钼能够提高不锈钢的耐腐蚀性能,使其在酸性、碱性和盐性介质中表现出较高的稳定性,适用于化工、海洋工程等腐蚀性环境。

3. 高温不锈钢:由于钼具有较高的熔点和抗高温性能,所以它常被用于制造耐高温设备和零件,如发动机、锅炉等。

4. 不锈钢合金:钼可以与其他合金元素进行合金化,形成各种特殊性能的不锈钢合金,如钼铁、钼铜等,广泛应用于各个领域。

综上所述,钼在不锈钢中发挥着重要的作用,并具有广泛的适用范围。

通过合理的加入和调节,可以根据具体需求制备出具有不同性能要求的不锈钢材料,满足各个行业的需求。

总结本文介绍了钼在不锈钢中的作用及适用范围。

钼作为合金元素,可以提高不锈钢的硬度、耐腐蚀性、抗热性和可焊性等方面的性能。

同时,钼在高强度不锈钢、耐蚀不锈钢、高温不锈钢和不锈钢合金等领域都有广泛的应用。

通过合理应用钼元素,可以制备出满足不同行业需求的高性能不锈钢材料。

钼

钼是一种金属元素,通常用作合金及不锈钢的添加剂。

它可增强合金的强度、硬度、可焊性及韧性,还可增强其耐高温强度及耐腐蚀性能。

尽管钼主要应用于钢铁领域,但由于钼本身具有多种特性,它在其它合金领域及化工领域的应用也不断扩大。

实验证明,钼化合物具有低的毒性,这是钼区别于其它重金属的显著特征之一。

钼主要用于钢铁工业,其中的大部分是以工业氧化钼压块后直接用于炼钢或铸铁,少部分熔炼成钼铁后再用于炼钢。

低合金钢中的钼含量不大于1%,但这方面的消费却占钼总消费量的50%左右。

不锈钢中加入钼,能改善钢的耐腐蚀性。

在铸铁中加入钼,能提高铁的强度和耐磨性能。

含钼18%的镍基超合金具有熔点高、密度低和热胀系数小等特性,用于制造航空和航天的各种高温部件。

金属钼在电子管、晶体管和整流器等电子器件方面得到广泛应用。

氧化钼和钼酸盐是化学和石油工业中的优良催化剂。

二硫化钼是一种重要的润滑剂,用于航天和机械工业部门。

钼是植物所必需的微量元素之一,在农业上用作微量元素化肥。

以钼为基体加入其他元素而构成的有色合金。

主要合金元素有钛、锆、铪、钨及稀土元素。

钛、锆、铪元素不仅对钼合金起固溶强化作用,保持合金的低温塑性,而且还能形成稳定的、弥散分布的碳化物相,提高合金的强度和再结晶温度。

钼合金有良好的导热、导电性和低的膨胀系数,在高温下(1100~1650℃)有高的强度,比钨容易加工。

可用作电子管的栅极和阳极,电光源的支撑材料,以及用于制作压铸和挤压模具,航天器的零部件等。

由于钼合金有低温脆性和焊接脆性,且高温易氧化,因此其发展受到限制。

工业生产的钼合金有钼钛锆系、钼钨系和钼稀土系合金,应用较多的是第一类。

钼合金的主要强化途径是固溶强化、沉淀强化和加工硬化。

通过塑性加工可制得钼合金板材、带材、箔材、管材、棒材、线材和型材,还能提高其强度和改善低温塑性。

作用:合金钢、不锈钢、工具钢及铸铁是钼的主要应用领域,各占三成左右,其生产量决定着钼的需求,钼在上述钢铁中的作用如下:降低冷却速率至适当值获得一种硬马氏体组织,因而提高了大截面构件的强度、硬度和韧性;降低回火脆性;抗氢脆;抗硫化物引起的应力开裂;提高高强度;改善不锈钢的防腐性,特别是防氯化物点蚀;改善高强度低合金钢的焊接性能。

Ti、Zr元素对钼合金组织和性能的影响

Ti、Zr元素对钼合金组织和性能的影响Ti、Zr元素对钼合金组织和性能的影响摘要:钼合金是一种重要的结构材料,在许多领域得到广泛的应用。

本文主要研究了添加Ti和Zr元素对钼合金的组织和性能的影响。

通过热处理、扫描电镜观察和力学性能测试,研究表明Ti和Zr元素的添加可以显著改善钼合金的抗氧化性能和力学性能。

此外,添加Ti和Zr元素还可以优化钼合金的晶界结构,降低晶界的迁移模式。

一、引言钼合金是一种重要的结构材料,具有高熔点、高强度、高硬度、抗腐蚀性强等优点,在航空航天、电子工业、能源等领域得到广泛的应用。

然而,由于钼合金的高熔点和高活化能,使得加工和使用过程中易出现晶粒长大、焊接性差、易发生显微裂纹等问题,限制了钼合金的进一步应用。

二、Ti、Zr元素的添加Ti和Zr元素是两种常用的合金元素,在钼合金中添加可以改善其组织和性能。

实验采用真空电弧熔炼和烧结热处理方法制备了不同含量的Ti和Zr添加的钼合金试样。

热处理过程中,分别在800 ℃和1200 ℃下保温2小时,并进行气冷处理。

制备的试样分别为试样A(纯钼合金)、试样B(添加3%Ti)、试样C(添加3%Zr)和试样D(添加3%Ti+3%Zr)。

三、组织观察分析通过光学显微镜观察和扫描电镜(SEM)观察分析了不同试样的组织。

结果表明,试样B添加了Ti元素后,晶粒的尺寸变小,晶界清晰,且晶粒呈均匀分布;试样C添加了Zr元素后,晶界结构得到改善,晶界的迁移模式发生了转变;试样D添加了Ti和Zr元素后,晶界结构进一步得到优化。

四、力学性能测试通过压缩试验和硬度测试,研究了不同试样的力学性能。

结果表明,添加了Ti和Zr元素的试样的抗压强度和硬度明显提高。

试验发现,添加Ti和Zr元素能够有效抑制晶粒长大,提高材料的强度和硬度。

五、抗氧化性能测试通过高温氧化实验研究了不同试样的抗氧化性能。

结果表明,添加了Ti和Zr元素的试样在高温氧化条件下,表面形成了致密的氧化层,有效提高了钼合金的抗氧化性能。

钼的物理特性

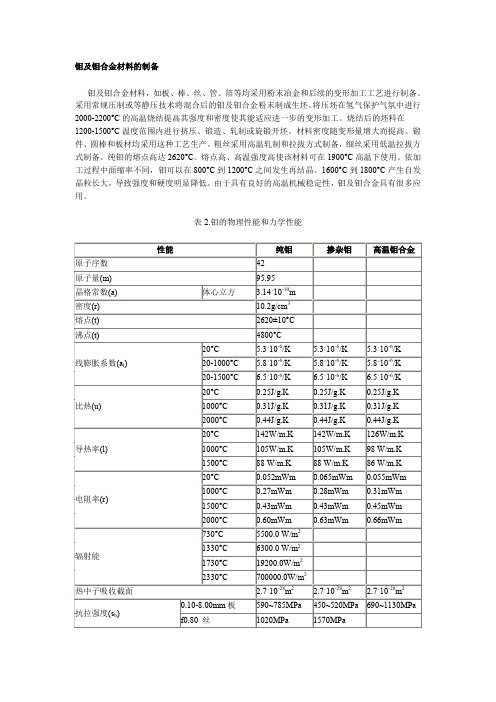

钼及钼合金材料的制备钼及钼合金材料,如板、棒、丝、管、箔等均采用粉末冶金和后续的变形加工工艺进行制备。

采用常规压制或等静压技术将混合后的钼及钼合金粉末制成生坯。

将压坯在氢气保护气氛中进行2000-2200°C的高温烧结提高其强度和密度使其能适应进一步的变形加工。

烧结后的坯料在1200-1500°C温度范围内进行挤压、锻造、轧制或旋锻开坯。

材料密度随变形量增大而提高。

锻件、圆棒和板材均采用这种工艺生产。

粗丝采用高温轧制和拉拔方式制备,细丝采用低温拉拔方式制备。

纯钼的熔点高达2620°C。

熔点高、高温强度高使该材料可在1900°C高温下使用。

依加工过程中面缩率不同,钼可以在800°C到1200°C之间发生再结晶。

1600°C到1800°C产生自发晶粒长大,导致强度和硬度明显降低。

由于具有良好的高温机械稳定性,钼及钼合金具有很多应用。

表2.钼的物理性能和力学性能典型应用:1.照明行业:传统白炽灯中支撑钨丝钼杆、钼管脚、钼吊钩、钼环;钨绞丝芯杆;低、高压汞灯及卤素灯中用于同石英玻璃密封的钼窄带;用于降低汽车前灯亮度的护罩;用于汽车和摩托车前灯支撑杆的高温钼丝2.电子管行业:用于电子管中与硼硅酸盐玻璃进行真空密闭连接的钼丝,特别是表面抛光的钼插脚;由钼丝制成的能承受巨大热应力的隔栅;用于改善电子发射特性的镀金钼丝;发射管、短波四极管、大功率四极管等电子管中的阳极、辅助阳极、阴极支撑元件及其它结构件;微波磁控管中的钼端帽和钼管脚等。

3.半导体技术子:钼的热膨胀系数与硅相近,钼在晶体管和半导体元件方面得到了广泛的应用。

硅单晶基板用的钼圆片、阴极侧连接用钼圆片及圆环。

4.开关及触头:水银开关及电话继电器特殊触头。

5.等温锻造:在900-1100°C温度范围内,具有高机械稳定性的钛合金及超合金的钼或TZM等温锻造模。

6.核技术:用于核燃料制造的烧结装置、烧结舟和烧结盘,核裂变装置中用于外墙保护和换向模块的高温流量元件。

15铬钼钢化学成分

15铬钼钢化学成分铬钼钢是一种合金钢,通常含有较高的铬和钼含量,常用于制造高强度和高温环境下工作的零件和构件。

下面将详细介绍15铬钼钢的化学成分及其特性。

15铬钼钢一般指的是中碳铬钼合金钢,其主要化学成分如下:碳(C):碳是钢中最主要的合金元素之一,其含量大约在0.15%至0.25%之间。

碳的含量直接影响到15铬钼钢的硬度和强度。

增加碳含量可以提高钢的硬度,但会降低韧性和可焊性。

铬(Cr):铬是15铬钼钢中的关键合金元素,其含量通常为12%至14%之间。

铬的添加可以提高钢的耐腐蚀性、耐磨性和硬度,使得钢具有更好的抗氧化性能。

此外,铬还可以提高15铬钼钢的强度和热稳定性。

钼(Mo):钼是另一个重要的合金元素,其含量一般为0.4%至0.6%。

钼的加入可以显著提高15铬钼钢的耐热和耐腐蚀性能。

此外,钼还可以增加钢的硬度、强度和耐磨性,使其适用于高温和高压环境下的工作。

其他合金元素:除了碳、铬和钼,15铬钼钢中还可能含有其他一些合金元素,如硅(Si)、锰(Mn)、钴(Co)等。

这些元素的含量通常较低,但它们可以对钢的性能产生一定的影响。

15铬钼钢由于其合金成分的特点,具有许多优越的性能和特性,下面是其中的一些主要特点:1.高强度:15铬钼钢经过适当的热处理可以达到较高的强度。

这使得它在航空航天、石油化工等领域中得到广泛应用。

2.耐腐蚀性:铬和钼的加入使15铬钼钢具有较好的耐腐蚀性,对于酸、碱和盐等化学物质有较好的抵抗能力。

3.耐高温性:15铬钼钢在高温环境下仍能保持良好的力学性能和稳定性。

这使得它适用于高温石油化工设备、锅炉和汽轮机等领域。

4.良好的可加工性:由于15铬钼钢具有较高的硬度和强度,因此对机械加工的要求相对较高。

但合适的加工工艺和工具可以确保良好的加工性能。

5.易焊性:15铬钼钢具有较好的焊接性能,可使用常规的焊接方法进行焊接。

然而,需要注意的是,在高硬度状态下进行焊接可能会导致焊接接头易断裂。

钼钢

焊接方法

焊接钼钢的方法与焊接普通碳钢相似。气焊时,用中性焰或轻微碳化焰,不用熔剂,通常采用H08A牌号焊 丝.但在强度要求较高时,应用H18CrMoA牌号焊丝。

在一般情况下,焊接之前可不进行预热。但如焊接现场温度低于零度时,则在焊接前应按其材料厚度不同先 预热至149~430°C。其焊接规范见图7。Βιβλιοθήκη 性能及用途性能及用途

图2钢更详尽的性能数据见图2。

从图1所列数据可以看出,随钼含量的提高,钢的热强性也随之提高。但钼钢的持久塑性则随之降低,例如:

含0.15~0.3%钢在450~550°C下断裂伸长率在10%以上,而0.5%Mo钢的断裂伸长率则多在10%以下。持久 塑性降低情况,在510~540°C温度范围内长期处于附加应力条件下,表现得更加明显。因此,虽然继续提高含量 至1%,仍可进一步使热强性提高,而同时却使断裂塑性更加剧烈降低。持久塑性是保证高温受力部件安全运行的 重要因素,较高的持久塑性在运行中当临近断裂时能预示出明显的塑性变形,从而便于及时采取必要的措施,而 持久塑性太低时,有时会使管子发生突然的脆性爆破。正是由于这种原因,钢未能得到发展和应用。

钼同时也是较强的碳化物形成元素,在系合金中,钼与碳形成各种类型的碳化物:当钼含量较低时,钼与铁、 碳形成复合的渗碳体;当钼含量较高时,形成钼的特殊碳化物,如、、、、等。在后两种碳化物中,钼与铁的原 子数通常成如下的比例关系:和。

图6 含0.6%的低碳钢,经高达680°C高温回火,钼不形成特殊碳化物。当钼含量超过1%时,则随回火温 度的提高,有型碳化物析出。不同钼含量的低碳铝钢,在不同温度下回火12小时后,碳化物形成情况参见图6。

图3图4图5钼钢的缺点是当温度超过480°C长期使用时有石墨化倾向,特别是在焊接接头附近的热影响区中, 石墨更易于析出。因此在生产、制造中须采取一些相应措施。为此,不久前西德曾研究了氮和铝对钢石墨化及持 久强度的影响:试验钢各炉次的氮和铝含量见图3。贫铝和含铝的含氮约为0.005%和0.010%的钢,在450、500和 550。°C下的持久强度试验表明,在450°C下长期试验过程中,含氮较少的贫铝钢中的氮全部溶于基体中,其持 久强度较低;在500°C下,由于氮以AIN形式析出,其持久强度高于用铝脱氧的钢;在550°C下,贫铝钢的这一 优势则又失去。在基体中溶解0.025%钢,在全部试验温度范围内,其持久强度低于其他含溶解铝极少的用铝脱氧 的钢的持久强度。所有试验炉次钢的持久强度,都处于已知的钢的持久强度散差带内。

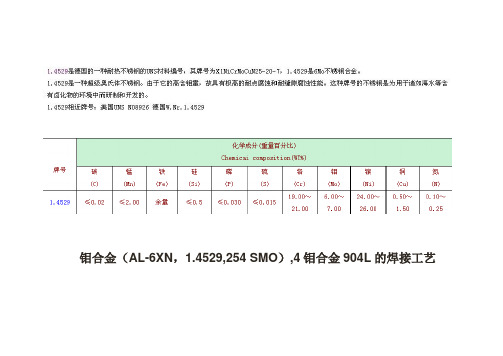

1.4529及其焊接工艺

钼合金(AL-6XN,1.4529,254 SMO),4钼合金904L的焊接工艺为了获得与母材接近的耐腐蚀性能,需要使用含钼9%的填充金属,如焊丝ERNiCrMo-3(合金625),手工电弧焊条ENiCrMo-3等,来焊接含钼的镍基合金。

同时根部焊缝留有足够的缝隙,使焊道大部分由含钼9%的填充金属组成。

同时必须保持低的热输入以避免焊道的热开裂.最好保持在15千焦/厘米以内,最大不超过20千焦/厘米的热输入。

热输入的计算公式如下(单位千焦/厘米):电压x电流x 6/[焊接速度(厘米/分钟)x 100]层间温度保持在150摄氏度以内,在极度伸缩受限接口处或者厚板(接口厚度12毫米以上)焊接时,层间温度保持在100度以内,低的层间温度降低镍合金焊道金属的固化开裂倾向。

手工电弧焊(SMAW,MMA)使用112(ENiCrMo-3)焊条,平焊时直缝焊道,轻微摆动,但摆动幅度不超过焊条直径的两倍,尤其在垂直位置焊接时,需要摆动焊。

保持尽可能短的电弧,长弧或电极与工件间隙过大会导致气孔和过多的氧化物产生。

需避免焊接时更多的空气,气流的进入。

用不锈钢钢刷除掉每层焊道焊渣。

不能使用碳钢刷。

保持112(ENiCrMo-3)焊条干燥,避免气孔和不稳定的电弧,最好存放于保温在100度的烘干炉里,如果已经受潮,首先在100度保温两小时,再在320度保温一小时。

常规手工电弧焊工艺设置熔化极气体保护焊(GMAW/MIG)通常使用100%的氩气做保护气,加入些氦气可获得平整的焊道。

通常针对脉冲或短路电弧焊,使用氩气加25%的氦气保护气。

不要添加氧气,二氧化碳或氮气进保护气。

射流过渡,100%氩气做保护气,流速1-1.5立方/小时。

当焊接厚板时(20毫米以上),设置取上限。

埋弧焊(SAW)埋弧焊时,使用碱性焊剂,无需铬补偿.不能使用针对18-8(304)不锈钢的酸性焊剂,一般消耗1公斤焊丝就要消耗1公斤焊剂。

必须保证焊剂干燥.在350摄氏度时保温2小时,可以除掉受潮焊条的水气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钼及钼合金焊接特点

(1)钼及钼合金焊接特点

钼及钼合金与钢的焊接结构件,在实际生产中应用较多,但由于钼及钼合金与钢的

物理性能相差较大,在焊接过程中出现很多问题。

从焊接问题的分析中得出结论,钼与钢的焊接性能主要取决于钼及钼合金的成分和性能。

铁-钼合金状态图见图1。

从状态图中可知Fe与Mo能形成不同浓度的α-Fe和α-Mo固溶体。

此外还可以形成两种金属间化合物脆性相ε-Fe3No2和η-FeMo。

Fe3No2直至1450℃的温度范围都是比较稳定的。

状态图中的η-相,它的存在温度区间为1180~1540℃,当冷却时,η-相分解为ε-相和α-相的固溶体。

钼与钢焊接主要有如下特点。

①钼与钢的焊接性主要取决于钼及钼合金的成分和性能。

钼及钼合金与钢焊接时,当

加热到400℃时,发生轻微的氧化。

在600℃以上时,迅速氧化成MoO3化合物。

氧在钼中的溶解度很小,当氧含量增加时,所形成的氧化物沿晶界析出,其他杂质的化合物脆性相也析

出于晶界,使焊接难以进行。

②焊接钼与钢时,靠近钼母材金属侧,容易出现高硬度和高脆性区,其宽度可达0.5~3μm。

这里的金属间化合物主要成分有Fe3Mo2及FeMo。

靠近钢母材金属侧比钼母材金属的脆

性倾向小,但焊后冷却速度快,钼母材金属侧会出现马氏体组织,导致焊缝热影响区及接头

区脆化,在焊接应力的作用下,会严重地增加接头产生裂纹的倾向。

所以,钼与钢的焊接性

是比较差的。

③钼与钢焊接的异种焊缝金属由三部分组成,而且焊缝成分不均匀。

靠近钢母材金属

侧的是由钢与金属间化合物组成的双相组织,其硬度急剧上升;靠近钼母材金属侧的是由金

属间化合物组成的双向组织,硬度也急剧上升;焊缝中间是由钼与钢之间的金属间化合物所

组成的,硬度很高。

钼与钢焊接接头组织成分不均匀,对硬度的影响很大,如图2所示。

图2中,(1)是钢与金属间化合物组成的双相组织;(2)是钢与钼之间的金属间化合物;(3)是钼与金属间化合物组成的双相组织。

(2)钼与钢的焊接工艺

1)钼与钢的熔焊-钎焊

钼与钢(碳钢、不锈钢)采用氩弧焊、电子束焊和气体保护焊等焊接方法,均可实现熔

焊-钎焊接头。

这种焊接工艺的实质是使钢一侧熔化金属较多,而钼一侧只是加热增加温度

而不熔化或熔化很少,被钢的液态金属所浸润形成钎焊焊缝。

这就避免了铁与钼形成化合物

Fe3Mo2和FeMo,使接头区脆化问题得以解决。

钼与钢直接对接电子束焊接时,其焊缝金属主要由20Mo-80Fe组成,在Mo母材一侧边界上显示出α+ε共晶,而且形成较多的金属间化合物Fe3Mo2和FeMo。

由于金属间化合物的存在,使焊缝金属脆性增加而易于产生裂纹,降低了接头性能,其焊接性较差。

因此钼与钢

熔化焊时,接头强度不高,应避免直接熔焊,所以一般采用熔焊-钎焊。

为了提高钼与钢的接头性能,还可以采用加中间过渡层的方法,焊接工艺虽然复杂,但是其焊接性良好。

焊前对焊件进行表面处理非常重要,焊接工艺参数须严格控制,表1列出了采用电子束焊和氩弧焊对钼与钢进行熔焊-钎焊的工艺参数及接头力学性能。

2)钼与钢的真空扩散焊

钼与1Cr18Ni9Ti和1Cr13等钢进行真空扩散焊时,能获得强度高、质量稳定的焊接接

头。

钼与1Cr13的焊接接头强度可达382~450MPa,钼与18-8、1Cr13真空扩散焊的工艺参

数见表2。

钼与不锈钢真空扩散焊时,为了提高接头性能,可以采用中间扩散层。

其中间扩散层材

料一般采用镍和铜,采用镍或铜作为中间层的接头中不产生金属间化合物,接头变形小、塑性好、强度高,接头质量稳定可靠。

钼与1Cr13真空扩散焊的接头强度高,主要是由于1Cr13中的Cr与Mo可以形成无限连

续的固溶体,且铬在钼与铁的固溶体中能形成Cr-Mo铁素体,在过渡区可形成由铬合金化的

α铁固溶体和FeMo2为基的金属间化合物。

钼与1Cr13的工艺参数:温度为900~1200℃、压力为 4.6~24.5MPa、时间为5~25min、真空度为 1.333×10-2Pa,焊后接头的强度可达3 82~451MPa。

钼与1Cr18Ni9Ti真空扩散焊的工艺参数:温度为900~1200℃、压力为 4.6~19.0MPa、时间为5~230min、真空度为 1.333×10-2Pa。

采用这些参数对钼与1Cr18Ni9Ti进行焊接,焊接接头的质量良好,未发现缺陷。

但金相分析表明,靠近接触区有宽度约为5μm亮带,亮带是发生扩散的结果,此亮带是铁、镍与钼的化合物混合区,如MoFe7、MoNi、MoNi3、Mo Ni4等。