材料科学与工程基础教案第五章 材料的变形

材料科学基础-第五章1 (1)

=2tc

快速确定具有最大取向因子cosφcosλ的滑 移系方法 映象规则:利用投影图中心部分的八个取向三角形

4. 晶体在滑移时的转动 (rotation)

晶体滑移

滑移面上发生相对位移 晶体转动

在拉伸时使滑移面和滑移方 向逐渐转到与应力轴平行 空间取向发生变化 在压缩时使滑移面和滑移方向 逐渐转到与应力轴垂直

两个阶段

孪生临界切应力比滑移的大得多,只有在滑移很难进 行的条件下才会发生。例如,Mg孪生所需tc4.9~34.3MPa, 而滑移时tc仅为0.49MPa。但孪晶的长大速度极快(与冲 击波的速度相当)有相当数量的能量被释放出来,故常可 听见明显可闻“咔、嚓”声,也称孪生吼叫。

3. 孪生形变的意义

三 扭折 Kink

hcp的Cd压缩时,外力与(0001)面平行, 故在(0001)面的t=0,若此时孪生过程的阻 力也很大,不能进行。为了使晶体的形状与 外力相适应,当外力超过某一临界值时,晶 体将会产生局部弯曲,即出现扭折现象。 扭折区晶体的取向发生了不对称变化。 扭折是为适应外力而发生的不均匀局部塑性变形方式, 对变形起一定的协调作用,使应力得到松弛,使晶体不致发 生断裂。另外由于扭折引起晶体的再取向,即有可能使扭折 带区域中的滑移系处于有利取向,促使晶体形变能力进一步 发挥。 造成扭折的原因是滑移面的位错在局部地区集中,从 而引起的晶格弯曲。

四 塑变的位错机制

1. 滑移的位错机制 根据刚性滑移模型推导出的理论切变强度

tm

G 30

G 2

(G一般为104~105MPa),即使采用修正值

与实测值(约为1~10MPa)之间相差3~4个数量级。

位错概念引入解决这一矛盾。因为位错运动时只要求

其中心附近少数原子移动很小的距离(小于一个原子间距), 因此所需的应力要比晶体作整体刚性滑移时小得多。这样借 助于位错的运动就可实现晶体逐步滑移。

材料科学基础-第5章2013

弹簧元件表示的弹性变形部分 —— 与时间无关,

Voigt-Kelvin 模型—— 描述蠕变回复、弹性后效和弹

E 为松弛常数。

性记忆等过程:

粘弹性变形特点——应变落后于应力—–弹性滞后。 施加周期应力时形成的应力 - 应变曲线回线所包含的

d ( t ) E dt

交变载荷(振动)下吸收不可逆变形功 的能力。虽然这两个名词有时可以混用, 但严格来说循环韧性与内耗是有区别的: 循环韧性——指金属在塑性区内加载时吸 收不可逆变形功的能力——消振性; 内耗——指金属在弹性区内加载时吸收不 可逆变形功的能力。

弹性滞后——表明加载时消耗于材料的变形功大于 卸载时材料回复所释放的变形功,多余的部分变形 功已被材料内部所消耗——内耗现象——用弹性滞 后环的面积度量其大小。

面积——应力循环一周所损耗的能量——内耗。

5.2 晶体的塑性变形

当施加的应力超过弹性极限e时,材料会发生塑性变形——产

生不可逆的永久变形。 大多数多晶体工程材料,变形与各晶粒的变形相关。 一、单晶体的塑性变形 在常温和低温下,单晶体的塑性变形——主要形式为滑移 (Slip);其次有孪晶(Twins)、扭折(Twist)等方式。 高温下,单晶体的塑性变形——主要形式为扩散性变形和晶界 滑动与移动等。 滑移——在切应力作用下,晶体的一部分沿着一定晶面(滑移 面)和一定晶向(滑移方向)相对另一部分发生相对位移的现象。

2014-6-11 材料科学基础CAI教材 曾德长 13

其应力、应变符合Hooke定律——应力去除后应变 回复为零。 粘壶 —— 由装有粘性流体的气缸和活塞组成;活 塞的运动是粘性流动的结果 —— 符合 Newton 粘性 流动定律。 Maxwell模型——解释应力松弛机制:

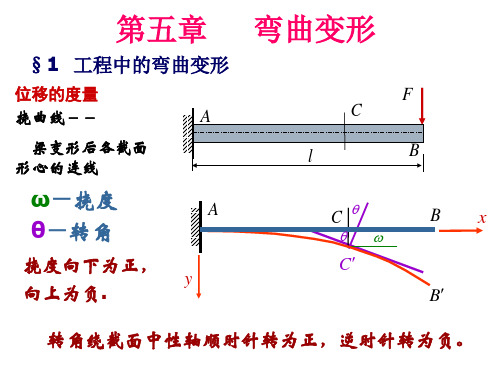

材料力学第5章弯曲变形ppt课件

qL

4.22kNm

4.22kNm

M

max

32 M

max

76.4MPa

WZ

d 3

例题

20kN m

A

4m

FA

20kN m

A

MA

4m

试求图示梁的支反力

40kN

B

D

2m

2m

B

B1 FB

FB 40kN

B

D

B2

2m

2m

在小变形条件下,B点轴向力较小可忽略不

计,所以为一次超静定.

C

B1 B2

FBBBMF12AA2383qFEqELBqqLI84LI2LLZZ32F35BFF4FEFB83PBPLIEL7Z3L12IZ.218352.k75N5kFkN2PNmEL2IZ2

x

边界条件

A

L2

B

L2

C

y

连续条件

例题 5.5

用积分法求图示各梁挠曲线方程时,试问下列各梁 的挠曲线近似微分方程应分几段;将分别出现几个积 分常数,并写出其确定积分常数的边界条件

全梁仅一个挠曲线方程

C

q

EA

共有两个积分常数 边界条件

L1

A

x

B

EI Z

L

y

例题 5.5

用积分法求图示各梁挠曲线方程时,试问在列各梁 的挠曲线近似微分方程时应分几段;将分别出现几个 积分常数,并写出其确定积分常数的边界条件

q

a

B C LBC

B

2a

FN

B

q2a4

8EIZ

FN 2a3

3EIZ

C

FN

a

D

材料力学基础-变形与再结晶

3.弹性变形的不完整性(滞弹性)

❖ 当考虑金属在一恒定应力作用下,发生弹性 变形时弹性应变量与时间的关系,可以发现 金属的弹性变形的不完整性。见图5.3:

即在弹性范围内加载或去载,发现应变 不是瞬时达到其平衡值,而是通过一种驰豫 过程来完成的,即随时间的延长,逐步趋于 平衡值的,在应力作用下逐渐产生的弹性应 变叫滞弹性应变或弹性后效。

❖ 包申格效应:材料经小的预变形(小于4%) 后,同向加载σe升高,反向加载σe下降的现 象。

❖ 弹性滞后:由于应变落后于应力,使σ-ε曲线 上加载线与卸载线不重合而形成一封闭回路, 称为弹性滞后。应力-应变曲线成一回线,回 线所包围的面积是应力循环一周所消耗的能 量,称为内耗。见下图

二、粘弹性

f.交滑移

交滑移:是指两个或多个滑移面沿同一个滑

移方向交替或同时进行的滑移。

两个或多个滑移面沿同一滑移方向的滑 移-交滑移;刃位错的滑移面被限定在由位 错线与柏氏矢量构成的平面上,它只有一个 滑移面不能进行交滑移;纯螺位错的柏氏矢 量与位错线平行,滑移面可以是任何一个含 有位错线的密排面,这些密排面可沿同一个 方向滑移。所以螺位错能进行交滑移。

2.弹性变形的主要特点和弹性模量

①主要特点 1)弹性变形具有可逆性, 2)弹性应变量很小,通常<1%, 3)应力与应变成正比,即服从虎克定律。

杨氏(正变)弹性模量E与切变弹性模量G之间的

关系为:G

E

2(1 )

ν为泊松比,表示材料侧向收缩能力,在拉伸试验时

指材料横向收缩率与纵向伸长率的比值。

一般金属材料的泊松比在0.25~0.35之间。

所以弹性变形量△L=FL0/A0E 1)在材料一定时只能增大零件的截面积A0;

2)在零件截面积不能改变时,只能选用弹性模 量大的材料。

学生用材料科学基础第5章

金属、陶瓷和部分高分子材料不论是加载或卸载时, (2) 金属、陶瓷和部分高分子材料不论是加载或卸载时,只要在 弹性变形范围内,其应力与应变之间都保持单值线性函数关系, 弹性变形范围内,其应力与应变之间都保持单值线性函数关系, 即服从虎克(Hooke)定律。 即服从虎克(Hooke)定律。 弹性变形量随材料的不同而异。 (3) 弹性变形量随材料的不同而异。

5.1 弹性变形

5.1.1 弹性变形的本质

定义: 定义: 外力去除后能够完全恢复的那部分变形。 外力去除后能够完全恢复的那部分变形。 从原子间结合力的角度来了解它的物理本质。

当原子受力后将偏离其平衡位置,原子 间距增大时将产生引力;原子间距减小 时将产生斥力。这样,外力去除后,原 子都会恢复其原始位置。 弹性变形

b. 滑移系 •滑移时,滑移面与滑移方向并不是任意的。 •滑移面应是面间距最大的密排面,滑移方向是原子的最密排 方向,此时滑移阻力最小。 一个滑移面和此面上的一个滑移方向合起来叫做一个滑移系。

晶体结构 面心立方 体心立方 密排六方 滑移面 {111} {110} {112} {123} 六方底面 滑移方 向 <110> <111> 底面对 角线 滑移系数 目 4×3=12 6×2=12 1 × 3 =3

圆柱形单晶体

τk σs = = m cos ϕ cos λ

1 m = cos λ cos ϕ = cos ϕ cos(90° − ϕ ) =取向因子达到最大值(0.5) σs最小,即用最小的拉应

力就能达到τk。

取向因子大的为软取向, 取向因子大的为软取向, 软取向 取向因子小的为硬取向。 取向因子小的为硬取向。 硬取向

强化机制

对于具有较多滑移系的晶体而言,除多系滑移 外,还常可发现交滑移现象,即两个或多个滑 移面沿着某个共同的滑移方向同时或交替滑移。 交滑移的实质是螺位错在不改变滑移方向的前 提下,从一个滑移面转到相交接的另一个滑移 面的过程,可见交滑移可以使滑移有更大的灵 活性。

材料科学与工程基础完美版教案第五章__材料的变形

孪生

在金属的塑性变形中,另一种较常见的形变方式为孪生, 它常作为滑移不易进行时的补充。一些具有密排六方结构的 金属,如镉、锌、镁、铍等,塑性变形常常部分的以孪生的 方式进行;而铋、锑金属的塑性变形几乎完全以孪生的方式 进行。对于有体心立方及面心立方结构的金属,当变形温度 很低,形变速度极快,或由于其它原因使滑移过程难以进行 时,也会通过孪生的方式进行塑性变形。孪生就是在切应力 作用下晶体的一部分相对于另一部分沿一定的晶面与晶向产 生的一种均匀切变过程。在孪生变形中,已发生均匀切变的 那部分晶体称为孪晶;均匀切变区与未切变区的分界面称为 孪晶界;发生均匀切变的那个晶面称为孪生面;孪生面切动 的方向则为孪生方向。

但破坏性很强。

(2)第二类内应力(微观内应力)

因不同晶粒间变形不协调形成,占形变储能的10~20%,有 一定破坏性。

(3)第三类内应力(晶格畸变)

因晶体缺陷增殖而形成,占形变储能的80~90%,是加工硬 化的主要原因。

第二节 金属及合金的回复与再结晶

金属经冷塑性变形后,组织和性能都发生了明显变化。金属晶体

冷塑性变形引起的加工硬化,可以通过加热发生再结晶来加 以消除。如果钢在再结晶温度以上进行加工,塑性变形引起的加 工硬化便可以立即被再结晶过程所消除。因此,在再结晶温度以 上的加工称为热加工。反之,在再结晶温度以下的加工称为冷加 工。

金属在高温下强度降低而塑性提高,所以热加工的主要优点 是容易变形,且变形量大,能量消耗少,即使是脆性材料也较容 易加工。但由于金属在表面要发生氧化,所以热加工比冷加工产 品表面的粗糙度和尺寸精度都要差。一般的,冷加工适合于厚度 较小,而且尺寸精度和粗糙度要求较高的场合。厚度较大和变形 量较大的工件则需要进行热加工。在热加工工程中,金属内部同 时发生着加工硬化和再结晶软化,这种再结晶过程和加工硬化同 时进行的过程称为动态再结晶。

五材料的变形

第五章 材料的变形

4.影响再结晶ห้องสมุดไป่ตู้晶粒度的因素

(1)加热温度与保温时间的影响 加热温度越高,保温时间 越长,金属的晶粒越粗大, 加热温度的影响尤为显著。 这是由于加热温度升高,原 子扩散能力和晶界迁移能力 增强,有利于晶粒长大。

再结晶退火温度对晶粒度的影响

第五章 材料的变形

(2)预先变形程度的影响

第五章 材料的变形

晶粒越小,晶界越多,其强度和硬度就越高。

另,晶粒越细,单位体积内晶粒数目越多,在同 样的变形量下同时参与变形的晶粒数目也越多, 变形越均匀,不易造成局部应力集中,也不会导 致开裂,所以晶粒越细,其塑性和韧性越好。 细晶强化—— 通过细化晶粒来同时提高金属的强度 和硬度、塑性和韧性的方法。

第五章 材料的变形

热变形加工在变形的同时进行着动态再结晶; 即热加工时产生的加工硬化很快被再结晶产生 的软化所抵消,因而热加工不会带来加工硬化 效果。

热加工动态再结晶 示意图

第五章 材料的变形

2.热加工对金属组织和性能的影响 (1)改善铸锭组织

可消除钢锭中的某些缺陷,如将疏松和气泡 焊合,粗大柱状晶打碎,提高钢的性能。

第五章 材料的变形

4.残余内应力 金属发生塑性变形时,外力所做的功大部 分转化为热能,只有10%留在金属内,形成残 余内应力。 第一类内应力(宏观内应力): 存在于金属表层与心部之间;由于金属 材料各个部分变形不一致而形成的。 第二类内应力(微观内应力):

存在于晶粒之间;由于晶粒之间变形不 均匀造成的。

第五章 材料的变形

对冷变形金 属加热,会使 原子扩散能力 增加,金属将 依次发生:

1.回复

2.再结晶

3.晶粒长大

图5-4 变形金属在不同加热温度时晶粒 大小和性能的变化示意图

814材料科学基础-第五章 材料的形变和再结晶知识点讲解

北京科技大学材料科学与工程专业814 材料科学基础主讲人:薛春阳第五章材料的形变和再结晶本章主要内容1.弹性和黏弹性2.晶体的塑性变形3.回复和再结晶4.热变形和动态回复、动态再结晶5.陶瓷形变的特点本章要求1.了解弹性和黏弹性的基本概念2.熟悉单晶体的塑性变形过程3.熟悉多晶体的塑性变形过程4.掌握塑性变形对材料组织和性能的影响5.掌握回复和再结晶的概念和过程6.熟悉动态回复和动态再结晶的概念和过程7.了解陶瓷变形的特点和一些基本概念应变应力b σsσe σbk s e ob εk ε变形的五个阶段:1.弹性变形2.不均匀的屈服变形3.均匀的塑性变形4.不均匀的塑性变形5.断裂阶段抗拉强度屈服强度弹性极限知识点1 弹性的不完整性定义:我们在考虑弹性变形的时候,通常只是考虑应力和应变的关系,而没有考虑时间的影响,即把物体看作是理想弹性体来处理。

但是,多数工程上应用的材料为多晶体甚至为非晶体,或者是两者皆有的物质,其内部存在着各种类型的缺陷,在弹性变形是,可能出现加载线与卸载线不重合、应变跟不上应力的变化等有别于理想弹性变形的特点的现象,我们称之为弹性的不完整性。

弹性不完整的现象主要包括包申格效应、弹性后效、弹性滞后、循环韧性等1.包申格效应材料预先加载才生少量的塑性变形(4%),而后同向加载则 升高,反向加载则 下降。

此现象称之为包申格效应。

它是多晶体金属材料的普遍现象。

2.弹性后效一些实际晶体中,在加载后者卸载时,应变不是瞬时达到其平衡值,而是通过一种弛豫过程来完成其变化的。

这种在弹性极限 范围内,应变滞后于外加应力,并和时间有关的现象,称之为弹性后效或者滞弹性。

3.弹性滞后由于应变落后与应力,在应力应变曲线上,使加载与卸载线不重合而是形成一段闭合回路,我们称之为弹性滞后。

弹性滞后表明,加载时消耗于材料的变形功大于卸载时材料恢复所释放的变形功,多余的部分被材料内部所消耗,称之为内耗,其大小用弹性滞后环的面积度量。

材料的形变和再结晶(1)

假设晶界扫过地方的储存能 全部释放,则由Ⅰ到Ⅱ时的 自由能变化为

弓出形核示意图

GEs dA

dV

晶界弓出形核模型

20

材 料 科 学 与工 程 系

对于任意曲面可以定义两个主曲率半径r1、r2,当曲面 移动时有

dA 2 dV r

若该曲面为一球面,则r1、r2=r,而

G Es 2 r

材 料 科 学 与工 程 系

4.再结晶后的晶粒大小

由于晶粒大小对材料性能将产生重要影响,因此,调 整再结晶退火参数,控制再结晶的晶粒尺寸,在生产 中具有一定的实际意义 运用约翰逊一梅厄方程,可以证明再结晶后晶粒尺寸d与

1

和长大速率 d常数(G)4 之间存在着下列关系: N

0

材 料 科 学 与工 程 系

(2)电阻:变形金属的电阻在回复阶段已表现明显的下降趋势。

因为电阻率与晶体点阵中的点缺陷(如空位、间隙原子等)密切相 关。点缺陷所引起的点阵畸变会使传导电子产生散射,提高电阻率。 它的散射作用比位错所引起的更为强烈。因此,在回复阶段电阻率 的明显下降就标志着在此阶段点缺陷浓度有明显的减小

材 料 科 学 与工 程 系

材 料 科 学 与工 程 系

2.再结晶动力学

再结晶动力学决定于形核率 和长大速率G的大小

材 料 科 学 与工 程 系

Johnson和 Mehl 方程

和G不随时间而改变的情况下,在恒温下经过t时间后,已经 再结晶的体积分φR可用下式表示

R

1exp(NG3t4)

3

恒温再结晶时的形核率 是随时间的增加而呈指数关系衰减的, 故通常采用Avrami方程进行描述

不同温度下电阻随保温时间的变化/铜 材 料 科 学 与工 程 系

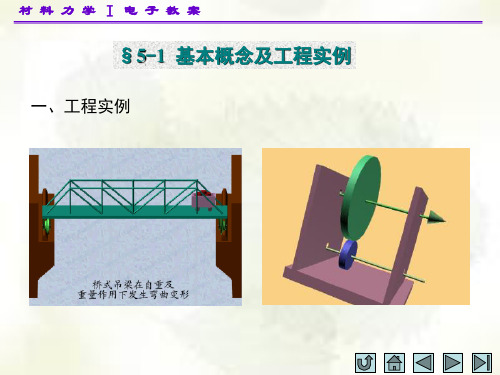

材料力学电子教案PPT弯曲变形

材料力学Ⅰ电子教案

边界条件 x=0 和 x=l 处,ω=0

A

梁的转角方程和挠曲线方程为

A

x

q (6lx2 4 x3 l 3 ) RA

24EI

q

wmax

B

B

l

RB

w qx (2lx2 x3 l 3 ) 24EI

在梁跨中点处有最大挠度值

在 x=0 和 x=l 处转角的绝对值 相等且都是最大值,

Fx 3 6

C 1x

C2

(4)

F

Bx

材料力学Ⅰ电子教案

EIw

Flx

Fx 2 2

C1

(3)

EIw

Flx 2

2

Fx 3 6

C

1x

C

2

(4)

边界条件 x 0, w 0

x 0, w 0

将边界条件代入(3) (4)两式中,可得

C1 0 C2 0

梁的转角方程和挠曲线方程分别为

EIw Flx Fx2 2

其最大挠度wmax 和最大转角 max

w

A

F

Bx

l

材料力学Ⅰ电子教案

解: (1) 弯矩方程为

M(x) F(l x)

w

(1) A

(2) 挠曲线的近似微分方程为

x

EIw'' M( x) Fl Fx (2)

l

对挠曲线近似微分方程进行积分

Fx 2 EIw' Flx 2 C1 (3)

EIw

Flx 2 2

EIw Flx2 Fx3 26

材料力学Ⅰ电子教案 y A

l

F

Bx

wmax

max

max 和 wmax都发生在自由端截面处

材料科学基础_材料的塑形变形

第三节

• • • • •

滑移的位错理论分析

滑移的实质是位错的运动 位错的增殖 位错的交割 位错的塞积 加工硬化

滑移的实质是位错的运动

大量的理论研究证明,滑移原来是由于滑移面上 的位错运动而造成的。图示例子表示一刃型位错在切 应力的作用下在滑移面上的运动过程,通过一根位错 从滑移面的一侧运动到另一侧便造成一个原子间距的 滑移。

滑移的实质是位错的运动

位错的滑移面就是晶体的滑移面,柏氏矢量的 方向就是晶体的滑移方向。为了使位错的能量较低, 在结构容许的条件下,尽量减小柏氏矢量,所以原子 的密排方向就成为了位错的柏氏矢量的方向。

位错的增殖

塑性变形的过程中,尽管位错移出晶体产 生滑移台阶,但位错的数量(位错密度)却在不 断的增加,这是因为在外应力作用下发生塑性 变形时位错会发生增殖。

3. 应变:物体形状尺寸所发生的相对改变。物体内部 某处的线段在变形后长度的改变值同线段原长之比 值称为“线应变”;物体内两互相垂直的平面在变 形后夹角的改变值称为“剪应变”或“角应变”; 变形后物体内任一微小单元体体积的改变同原单位 体积之比值称为“体积应变”。

变形过程

低碳钢的拉伸曲线如 图所示。 在应力低于弹性极限 σ e时,材料发生的 变形为弹性变形;应 力在σ e到σ b之间将 发生的变形为均匀塑 性变形;在σ b之后 将发生颈缩;在K点 发生断裂。

塑性变形过程--颈缩

1. 颈缩:试样将开始发生不均匀的塑性变形, 产生了颈缩,即塑性变形集中在一局部区域 进行。 2. 特点:颈缩发生后,宏观表现为外力在下降, 工程应力在减小,但颈缩区的材料承受的真 实应力依然在上升。

3. 极限强度:材料开始发生颈缩时对应的工程 应力σ b ,这时试样出现失稳,颈缩真实应 力依然在上升,但能承受的总外力在下降。

材料的变形最新课件

• 切变平面:垂 直于K1并包含 η1方向的平面。

《材料的变形》PPT课件 (2)

一些合金的孪生要素

《材料的变形》PPT课件 (2)

(3)孪生机制

• 孪生时,整个孪晶区发生均匀切变; • 各层原子相对位移可借助不全位错的移动实现 • 例如fcc结构,孪生面(111),孪生方向[112],位移矢

• (2)由于厚度限制,由孪生提供的形变量是很 小的,特别是在六方结构晶体中。

• (3)孪生可以改变晶体的方位,使某些滑移系 处于有利位向,有利于滑移。

《材料的变形》PPT课件 (2)

相同点

晶体位向

位移量

不 同 对塑变的贡献 点

变形应力

变形条件

变形机制

滑移

孪生

沿一定的晶面、晶向进行;不改变结构。

不改变(对抛光面观察无 重现性)。

滑移方向上原子间距的整 数倍,较大。

很大,总变形量大。

改变,形成镜面对称关系(对抛光 面观察有重现性)

小于孪生方向上的原子间距, 较小。

有限,总变形量小。

有一定的临界分切压力

所需临界分切应力远高于滑移

一般先发生滑移

滑移困难时发生

全位错运动的结果

《材料的变形》PPT课件 (2)

分位错运动的结果

(2)孪生几何学

A / cos A 当开始滑移时 c scos cos

《材料的变形》PPT课件 (2)

Mg晶体的屈服应力与取向

临界分切应力是材料常数, 与滑移系位向无关; 屈服应力与滑移系方向有关; 软取向:有些滑移系与外力 的取向接近45º角,处于易滑 移 的 位 向 , σs 较 小 , 称 为

“软取向”。

• 实验发现变形后晶体中位 错的密度显著提高

材料科学基础第五章1.1

抗拉强度

屈服强度 弹性极限

低碳钢ζ—ε曲线

静拉伸示意图

载荷-伸长曲线

真应力-应变曲线(考虑动态截面积的变化)

不同材料,其应力-应变曲线不同,如:

屈服强度(σ0.2) :有的金属材料的屈服点极不明显 ,在测量上有困难,因此为了衡量材料的屈服 特性,规定产生永久残余塑性变形等于一定值( 一般为原长度的0.2%)时的应力,称为条件屈服 强度或简称屈服强度σ0.2

d 式中ζ为应力;dt

一些非晶体,有时甚至多晶体,在比较小的应 力时可以同时表现出弹性和粘性,这就是粘弹性现 象。 粘弹性变形的特点是应变落后于应力。当加上 周期应力时,应力—应变曲线就成一回线,所包含 的面积即为应力循环一周所损耗的能量,即内耗。

5.2晶体的塑性变形 应力超过弹性极限,材料发生塑性变形,即产 生不可逆的永久变形。 5.2.1单晶体的塑性变形 在常温和低温下,单晶体的塑性变形主要通过 滑移方式进行的,此外,尚有孪生和扭折等方式。 1.滑移

纳米铜的室温超塑性

一、概述

金属的应力—应变曲线 金属在外力作用下一般经历弹性变形(elastic deformation)、弹塑性变形(plastic deformation)和断裂(fracture)三个阶段。

1.工程应力一应变曲线

工程应力一应变(ζ-ε)曲线: ζ= P/Ao ε= (L-Lo)/ Lo P—为载荷 Ao—原始试样的截面积 L、Lo—变形后和变形前试样的长度 低碳钢ζ—ε曲线如图5.1(P151)

1.包申格效应 材料经预先加载产生少量塑性变形(小于4%), 而后同向加载则e升高,反向加载则e下降。此现 象称之为包申格效应。它是多晶体金属材料的普遍 现象。

实际材料T10钢的包辛格效应

材料科学基础-变形与再结晶

向原 弹子 性非 模密 量排 低方

5

第五章

材料的变形与再结晶

★ 一般地,金属(多孔金属除外)的弹性模量对组织不敏感; ★ 陶瓷材料的弹性模量对组织敏感。

晶体相 玻璃相

泡沫铝

BN-AlN陶瓷(助烧剂Y2O3)

问题: ①Fe的熔点为1538℃,Cu的熔点为1080℃,那一个的弹性模量更高? ②细化晶粒可以提高金属的强度,可以提高其弹性模量吗?

外力 f 0

r0

r 原子间作用力 与其间距关系

吸引力 排斥力 du/dr=0

r

外力

3

第五章

材料的变形与再结晶

二、弹性变形特征和弹性模量

1、普弹性(能弹性)变形 大多数情况下,金属、无机非金属晶体材料的弹性变形都表现 为普弹性变形。

(1)变形特征:

①变形是完全可逆的。 ②应变与应力能瞬时达到平衡,且满足:σ=Eε和τ=Gγ

第五章

材料的变形与再结晶

第五章 材料的形变与再结晶

1

第五章

材料的变形与再结晶

变形:物体尺寸或形状发生改变。 变形分类: 弹性变形:变形量仅是应力函数,且可以自动恢复的变形。

塑性变形:变形量仅是应力函数,且不能自动恢复的变形。 粘弹性变形:变形量是应力和时间函数,兼有可逆和不可逆变形特 征的变形。

变形产生的原因: 在外力作用下,物体内部原子、离子或分子之间的相对空间位 置或分子形态(高分子)发生了改变。

分切向力

N

T

则外力在滑移面上沿滑移方向的分 切应力为:

F r A

Fr F cos F cos cos A A0 / cos A0 cos cos

cos cos 称为施密特因子。