回转支承唇形密封圈设计与选材

旋转轴唇形密封圈solidworks设计表

一、概述在实际工程设计中,旋转轴的密封是一个重要的技术难题。

特别是在高速旋转、高温、高压等工况下,对密封件的性能要求更为严格。

设计一种能够在复杂工况下稳定可靠工作的旋转轴唇形密封圈成为了工程师们共同的任务。

二、solidworks设计表1. 设计参数分析在进行旋转轴唇形密封圈的设计时,首先需要分析设计参数。

包括旋转轴的直径、密封圈的材料、工作温度、工作压力等。

这些参数将直接影响到密封圈的设计结果,因此需要仔细分析和确认。

2. 密封圈结构设计在solidworks软件中进行密封圈的结构设计。

根据旋转轴的直径和其他参数,确定密封圈的尺寸和结构。

在设计过程中,需要考虑到密封圈的弹性变形,以确保在不同工况下能够有良好的密封效果。

3. 材料选择在设计密封圈时,材料选择是非常重要的一步。

常见的密封圈材料有丁腈橡胶、氟橡胶、氟塑料等。

不同材料的耐高温、耐磨损、耐腐蚀等性能不同,需要根据实际工况选择合适的材料。

4. 结构强度分析通过solidworks进行密封圈结构的强度分析。

在高速旋转工况下,密封圈会受到较大的离心力和惯性力的作用,需要确保密封圈的结构强度能够满足工程要求。

5. 密封性能仿真利用solidworks进行密封性能的仿真分析。

通过仿真可以有效评估密封圈在不同工况下的密封性能,包括渗漏量、密封压力等参数,为密封圈的优化设计提供依据。

6. 优化设计根据仿真分析的结果进行密封圈的优化设计。

可能需要调整材料、尺寸、结构等方面的参数,以达到较好的密封效果。

7. 样品制作与实际测试在设计完成后,制作样品并进行实际测试。

通过实际测试可以验证设计的可行性和密封性能,发现并解决潜在的问题。

8. 设计总结总结设计过程中的经验和教训,为今后类似项目的设计提供借鉴。

三、结论通过solidworks软件的设计表,可以清晰地了解密封圈的设计过程和步骤。

密封圈的设计需要考虑到多个方面的因素,需要工程师们充分的分析和设计,才能够得到满意的设计效果。

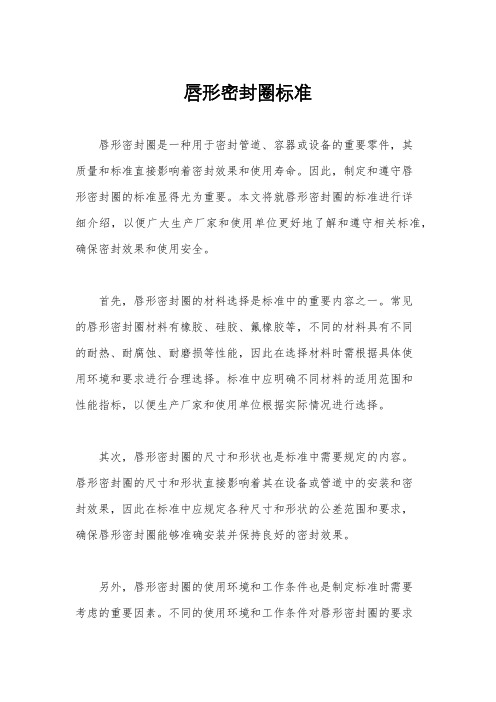

唇形密封圈标准

唇形密封圈标准唇形密封圈是一种用于密封管道、容器或设备的重要零件,其质量和标准直接影响着密封效果和使用寿命。

因此,制定和遵守唇形密封圈的标准显得尤为重要。

本文将就唇形密封圈的标准进行详细介绍,以便广大生产厂家和使用单位更好地了解和遵守相关标准,确保密封效果和使用安全。

首先,唇形密封圈的材料选择是标准中的重要内容之一。

常见的唇形密封圈材料有橡胶、硅胶、氟橡胶等,不同的材料具有不同的耐热、耐腐蚀、耐磨损等性能,因此在选择材料时需根据具体使用环境和要求进行合理选择。

标准中应明确不同材料的适用范围和性能指标,以便生产厂家和使用单位根据实际情况进行选择。

其次,唇形密封圈的尺寸和形状也是标准中需要规定的内容。

唇形密封圈的尺寸和形状直接影响着其在设备或管道中的安装和密封效果,因此在标准中应规定各种尺寸和形状的公差范围和要求,确保唇形密封圈能够准确安装并保持良好的密封效果。

另外,唇形密封圈的使用环境和工作条件也是制定标准时需要考虑的重要因素。

不同的使用环境和工作条件对唇形密封圈的要求不同,例如在高温、高压、腐蚀性介质等特殊条件下,唇形密封圈需要具有特殊的耐受能力和密封性能。

因此,标准中应对不同的使用环境和工作条件制定相应的技术要求和测试方法,以确保唇形密封圈在各种条件下都能够正常工作。

此外,唇形密封圈的安装和使用也是标准中需要考虑的内容之一。

标准中应规定唇形密封圈的安装方法、使用注意事项和维护保养要求,以确保唇形密封圈能够正常使用并保持良好的密封效果。

总之,唇形密封圈标准的制定对于保障密封效果和使用安全具有重要意义。

只有严格遵守相关标准,生产厂家和使用单位才能够选择合适的唇形密封圈,并确保其在设备或管道中能够正常工作。

因此,希望各相关单位能够重视唇形密封圈标准的制定和遵守,共同维护好密封效果和使用安全。

广研院发布两项旋转轴唇形密封圈唇口用橡胶材料标准

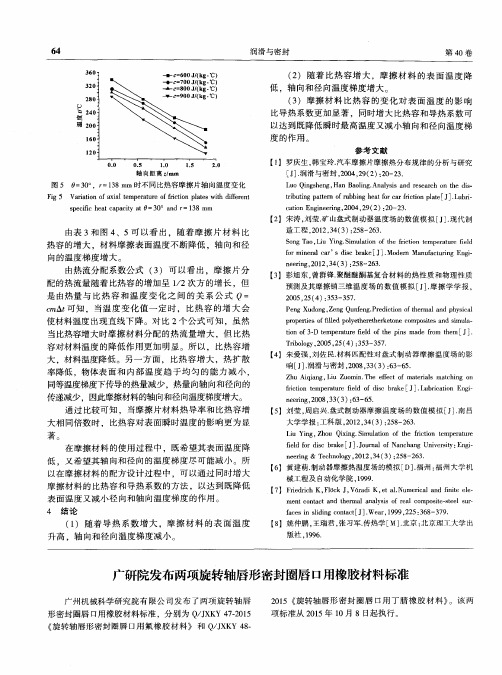

使材料温度 出现直线下降。对 比 2 个公 式可知 ,虽然 当比热容增 大时摩 擦材料分配的热流量增大 ,但 比热 容对材料温度的降低作用更加 明显 。所 以,比热容增 大 。材料温度降低。另一方 面,比热容增 大 ,热 扩散 率降低 ,物体表 面和 内部温 度趋 于均匀 的能力 减小 , 同等温度梯度下传导的热量减少 ,热量向轴向和径向的 传递减少 ,因此摩擦材料的轴向和径 向温度梯度增大。

通过 比较可知 ,当摩擦 片材料热导率 和比热容增

t i o n o f 3 - D t e m p e r a t u r e i f e l d o f t h e p i n s m a d e f r o m t h e m[ J ] .

T r i b o l o g y, 2 0 0 5 , 2 5 ( 4 ) : 3 5 3 — 3 5 7 .

【 2 】宋涛 , 刘莹. 矿山盘式制动器温度场的数值模拟 [ J ] . 现代制

由表 3 和图 4 、5可 以看 出 ,随 着 摩 擦 片 材 料 比

造工程 , 2 0 1 2 . 3 4 ( 3 ) : 2 5 8 - 2 6 3 .

S o n g T a o. Li u Yi n g . S i mu l a t i o n o f t h e f r i c t i o n t e mp e r a t u r e ie f l d

【 4 】朱爱 强 , 刘佐 民. 材料 匹配性 对盘 式 制动 器摩 擦 温度 场 的影 响[ J ] . 润滑 与密封 , 2 0 0 8 , 3 3 ( 3 ) : 6 3 - 6 5 .

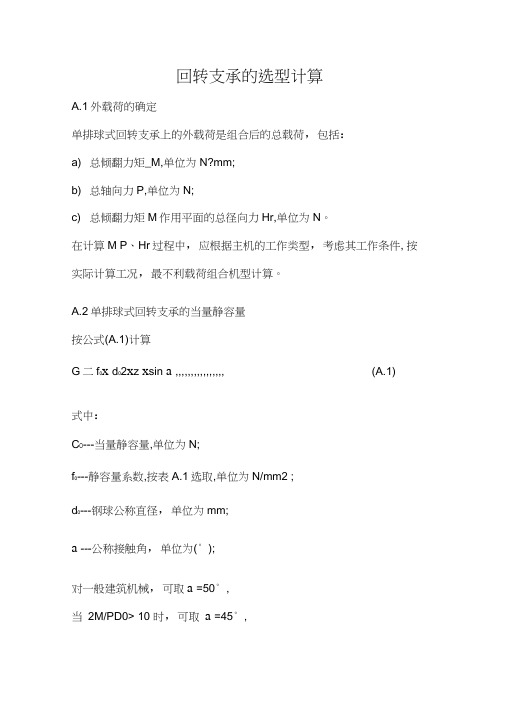

回转支承的选型设计

回转支承的选型计算A.1外载荷的确定单排球式回转支承上的外载荷是组合后的总载荷,包括:a) 总倾翻力矩_M,单位为N?mm;b) 总轴向力P,单位为N;c) 总倾翻力矩M作用平面的总径向力Hr,单位为N。

在计算M P、Hr过程中,应根据主机的工作类型,考虑其工作条件, 按实际计算工况,最不利载荷组合机型计算。

A.2单排球式回转支承的当量静容量按公式(A.1)计算G二f o x d o2x z x sin a ,,,,,,,,,,,,,,,, (A.1)式中:C O---当量静容量,单位为N;f o---静容量系数,按表A.1选取,单位为N/mm2 ;d o---钢球公称直径,单位为mm;a ---公称接触角,单位为(° );对一般建筑机械,可取a =50° ,当2M/PD0> 10 时,可取a =45° ,对于特殊受力的情况,应根据外力的大小,作用方向另行计算z---钢球个数,按公式(A.2)计算(A.2) z=( n D0-0.5d 0)/(d 0 + b)z取较小的圆整值;式中:D O ---滚道中心直径,单位为mm;单位为mm,按表7选取b---隔离块隔离宽度表 A.1 静容量系数f0 Static Capacity FactorA.3选型计算根据组合后的外荷载M P、Hr ,按公式(A.3)计算当量轴向载荷:JB/T 10839-2008C P 二P+4.37M/D0 +3.44Hr ,,,,,,,,,,,,, (A.3)式中:C P ---当量轴向载荷,单位为N.单排球式回转支承选型应满足下式要求:G/C P A f S式中:f S---单排式回转支承安全系数,按表A.2选取当径向力小于轴向力10%时,可以根据组合的外载荷M P各乘以安全系数fS后直接在单排球式回转支承性能曲线图上比较安全性。

单排球式回转支承性能曲线图见附录BA.4齿轮传动参数的确定与外齿式和内齿式单排球式回转支承啮合的小齿轮应采用GB/T 1356规定的基准齿形。

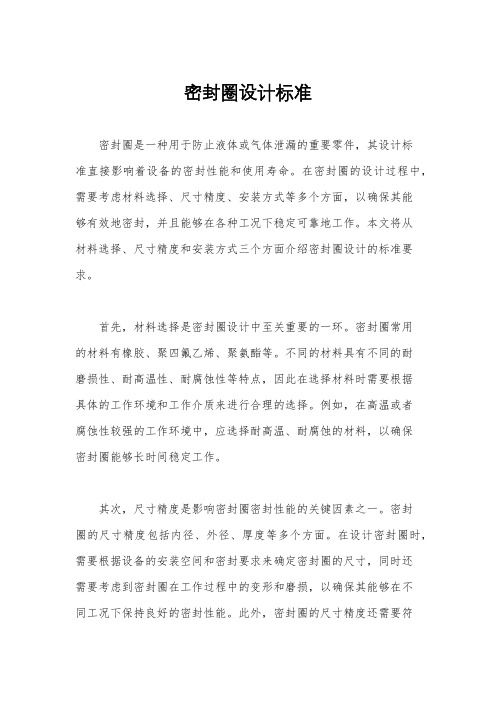

密封圈设计标准

密封圈设计标准密封圈是一种用于防止液体或气体泄漏的重要零件,其设计标准直接影响着设备的密封性能和使用寿命。

在密封圈的设计过程中,需要考虑材料选择、尺寸精度、安装方式等多个方面,以确保其能够有效地密封,并且能够在各种工况下稳定可靠地工作。

本文将从材料选择、尺寸精度和安装方式三个方面介绍密封圈设计的标准要求。

首先,材料选择是密封圈设计中至关重要的一环。

密封圈常用的材料有橡胶、聚四氟乙烯、聚氨酯等。

不同的材料具有不同的耐磨损性、耐高温性、耐腐蚀性等特点,因此在选择材料时需要根据具体的工作环境和工作介质来进行合理的选择。

例如,在高温或者腐蚀性较强的工作环境中,应选择耐高温、耐腐蚀的材料,以确保密封圈能够长时间稳定工作。

其次,尺寸精度是影响密封圈密封性能的关键因素之一。

密封圈的尺寸精度包括内径、外径、厚度等多个方面。

在设计密封圈时,需要根据设备的安装空间和密封要求来确定密封圈的尺寸,同时还需要考虑到密封圈在工作过程中的变形和磨损,以确保其能够在不同工况下保持良好的密封性能。

此外,密封圈的尺寸精度还需要符合相应的国家标准和行业标准,以确保其能够与其他零部件配合良好,达到预期的密封效果。

最后,安装方式也对密封圈的密封性能有着重要的影响。

正确的安装方式能够保证密封圈能够充分接触到密封面,并且能够均匀受力,从而确保其能够有效地密封。

在安装密封圈时,需要注意密封圈的方向、预紧力、润滑方式等多个方面,以确保密封圈能够在安装后能够正常工作,并且能够长时间保持良好的密封性能。

综上所述,密封圈设计标准涉及材料选择、尺寸精度和安装方式等多个方面。

只有在这些方面都严格按照标准要求来设计和制造密封圈,才能够保证其能够在各种工况下稳定可靠地工作。

因此,在实际的密封圈设计过程中,需要充分考虑这些方面的要求,以确保密封圈能够达到预期的密封效果,从而保障设备的正常运行和使用寿命。

17_回转支承基本知识

滚道硬度HRC 60

59

58

57

56

55

53

50

额定静载荷

1.53 1.39 1.29

1.16

1.05

1

0.82

0.58

回转支承013.35.1250滚道表面硬度为55HRC~ 62HRC。

2、滚道淬硬层深度

必要旳淬硬层深度是回转支承滚道不产生剥落旳确保。当回转支承承受外负荷时,钢球与滚道 由点接触变为面接触,接触面是一种椭圆面。滚道除受压应力外,还受到剪切应力,而最大剪切应 力发生在距表面下0.47a(接触椭圆旳长半轴)深处,这也是原则中根据钢球直径大小而不是回转 支承直径大小来要求淬硬层深度旳原因,原则中给出了最小确保值。其中轴承额定静载荷C与淬硬 层深度H0.908成正比,若将要求为4mm旳淬硬层深度只淬到2.5mm,那么轴承额定静载荷C将由1降 为0.65,回转支承因为疲劳剥落而失效旳概率将极大地提升。 回转支承滚道淬火后旳有效硬化层深度DS≥3.5mm。

禁止使用弹簧垫圈。

5、齿轮啮合间隙

对有齿旳回转支承,根据

齿轮节圆径向跳动最高点 (三个涂有绿色漆标识齿)

调整齿侧间隙。齿侧间隙 旳最小值一般为0.03~ 0.04×模数。在最终紧固支 承之后,对整个圆周上旳 小齿轮旳齿轮啮合间隙要 进行重新检验。

6、润滑

1 交货时,回转支承滚道涂有少许旳2号极压锂基脂,启用 时顾客应根据不同旳工作条件,重新充斥新旳润滑脂,且 应边填装边运转以使油脂均匀分布。

0.65

疲劳寿命

1

0.59

0.43

0.33

从上表能够看出,半径比越大额定静载荷越低,使用寿命越短。 回转支承半径比t=1.04。

4、滚道接触角

密封圈设计标准

密封圈设计标准

密封圈是一种常见的密封元件,广泛应用于机械设备、汽车、

航空航天等领域。

其作用是防止液体或气体泄漏,保证设备的正常

运行。

因此,密封圈的设计标准显得尤为重要。

本文将从材料选择、尺寸设计、安装要求等方面,介绍密封圈设计的相关标准。

首先,密封圈的材料选择至关重要。

常见的密封圈材料包括橡胶、聚氨酯、聚四氟乙烯等。

在选择材料时,需要考虑工作环境的

温度、压力、介质类型等因素,以确保密封圈具有良好的耐磨损、

耐腐蚀、耐高温等性能。

此外,密封圈的硬度和弹性也需要根据具

体工况进行合理选择,以保证密封效果和使用寿命。

其次,密封圈的尺寸设计也是设计标准中的重要内容。

密封圈

的尺寸包括内径、外径、厚度等参数。

在设计时,需要充分考虑密

封圈的变形特性,确保其在工作时能够有效地填充密封间隙,实现

可靠的密封效果。

此外,还需注意密封圈的尺寸公差,以保证其与

配合零件的匹配性,避免出现泄漏或卡死等问题。

另外,安装要求也是密封圈设计的重要标准之一。

在安装密封

圈时,需要保证密封圈表面清洁,避免杂质进入导致泄漏。

同时,

还需注意安装时的预压力和预变形量,确保密封圈在工作时能够保持良好的密封性能。

此外,安装过程中需要避免密封圈的损坏,以免影响其密封效果。

总的来说,密封圈设计标准涉及材料选择、尺寸设计、安装要求等多个方面。

只有严格按照相关标准进行设计,才能保证密封圈具有良好的密封性能和稳定的工作寿命。

希望本文介绍的内容能够对密封圈设计提供一定的参考,促进相关领域的进步与发展。

旋转轴唇形密封圈模具设计

旋转轴唇形密封圈模具设计工装的设计方法是在生产中不断积累经验的总结与归纳。

Comm on I m plem en t for M icrowave Curl i ng Production L i ne and it ′s D esign i ng M ethodW ang Keb i ao(N o rthw est R ubber &P lastic P roducts R esearch In stitu te O f M C I ,712023)P late pattern die is a common i m p lem en t in rubber ex truding techno logy and it’s design 2ing directly influences on the guality of fin ished ex trudings and sem i _fin ished ex trudings .T he paper m ain ly in troduced som e common i m p lem en ts and their design ing m ethod in the con 2tinou s cu ring techno logy of som e ex truding techno logyKeywords : extruding ,die ,Continous curing ,i m p lem ent 旋转轴唇形密封圈模具设计李广金(辽宁铁岭陆平机器厂车辆研究所112001)摘要通过对旋转轴唇形密封圈结构形式分析,论述了油封的密封机理;刃口收缩率的确定;分型面的选取;多腔模具设计;模具材料及技术要求。

其中重点介绍和论述油封分型面的选取和多腔模具结构型式。

经过多年生产实践验证,本模具结构先进、合理、生产出的多规格油封由于精度高,质量好,提高了密封性能。

唇形密封圈标准

唇形密封圈标准唇形密封圈是一种用于密封设备或容器的圆形橡胶密封件,其主要作用是防止液体或气体泄漏。

唇形密封圈通常由橡胶、硅胶或聚氨酯等材料制成,具有良好的弹性和耐磨性。

在工业生产中,唇形密封圈被广泛应用于各种设备和机械中,如汽车发动机、液压系统、气动设备等。

为了确保唇形密封圈的密封效果和使用寿命,制定了一系列的标准和规范,本文将对唇形密封圈的标准进行详细介绍。

一、材料选择。

唇形密封圈的材料选择是影响其密封性能和耐用性的关键因素。

常见的唇形密封圈材料包括丁晴橡胶、氟橡胶、丙烯橡胶等。

不同材料具有不同的耐高温、耐油性能,因此在选择唇形密封圈材料时,需要根据具体的工作环境和介质特性进行合理选择,以确保密封效果和使用寿命。

二、尺寸标准。

唇形密封圈的尺寸标准包括内径、外径、厚度等参数。

这些参数的精准度和一致性对密封效果起着至关重要的作用。

在制定唇形密封圈的尺寸标准时,需要考虑到其在安装和工作过程中的变形和扭曲,以确保其在各种工况下都能保持良好的密封性能。

三、安装要求。

正确的安装是保证唇形密封圈密封效果的重要保障。

在安装唇形密封圈时,需要注意以下几点,首先,确保安装表面光滑、无划伤、无毛刺;其次,在安装之前要对唇形密封圈进行润滑处理,以减少安装时的摩擦力;最后,安装时要保持唇形密封圈的圆整性,避免出现变形和损坏。

四、使用环境。

唇形密封圈的使用环境对其密封效果和使用寿命有着直接影响。

在高温、高压、腐蚀性介质等恶劣环境下,唇形密封圈的材料选择、尺寸设计、安装方式等都需要进行相应的调整和优化,以确保其能够正常工作并保持良好的密封性能。

五、质量控制。

唇形密封圈的质量控制包括原材料检测、生产工艺控制、成品检验等环节。

在生产过程中,需要严格控制原材料的质量,确保其符合相关标准和规定;同时,生产工艺中需要严格执行操作规程,保证唇形密封圈的尺寸精准、表面光滑;最后,对成品进行全面检验,确保其符合客户要求和标准规定。

六、唇形密封圈的应用。

密封圈设计标准

密封圈设计标准密封圈是一种常见的密封装置,用于阻止液体或气体泄漏或进入机械或装置的特定部位。

密封圈在工业领域中有着广泛的应用,如汽车、机械设备、航空航天等领域。

为了确保密封圈的性能和可靠性,制定一套合理的设计标准是非常重要的。

1. 材料选择:密封圈的材料选择直接影响其性能和使用寿命。

常见的密封圈材料包括橡胶、塑料、金属等。

在选择材料时,需要考虑以下几个因素:- 耐腐蚀性:密封圈可能会接触到酸、碱或其他腐蚀性介质,因此需要选择具有良好耐腐蚀性的材料。

- 耐磨性:密封圈在使用过程中可能会受到摩擦或磨损,因此需要选用具有良好耐磨性的材料。

- 耐温性:密封圈的工作温度范围需要根据实际使用环境进行选择,确保材料能够在该温度范围内保持良好的弹性和密封性能。

- 密封性能:不同材料的密封性能有所差异,需要根据实际需求选择合适的材料。

- 成本考虑:材料的成本也是一个需要考虑的因素,需要在性能和成本之间做一个平衡。

2. 尺寸设计:密封圈的尺寸设计是保证密封性能的关键因素之一。

尺寸设计需要考虑以下几个方面:- 内径和外径:密封圈的内径需要适配密封的孔或轴,外径需要适配密封的壳体或阀门等设备。

内径和外径的设计要保证密封圈安装后能够完全填充密封空间,确保密封性能。

- 厚度:密封圈的厚度需要根据实际需求进行选择。

太厚会增加安装困难和成本,太薄可能会导致密封圈的弹性不足,降低密封性能。

- 截面形状:不同的密封圈截面形状会影响其密封性能,如圆形、方形、椭圆形等。

选择合适的截面形状需要根据实际需求和应用环境进行评估。

3. 弹性设计:密封圈的弹性是保证其密封性能的重要因素。

弹性设计需要考虑以下几个方面:- 材料的弹性模量:材料的弹性模量决定了密封圈的弹性和回弹性能,需要根据实际需求选择合适的材料。

- 径向变形:密封圈在安装后会有一定的径向变形,径向变形可以提高密封圈与壳体或阀门等的接触压力,增强密封性能。

- 编织设计:有些密封圈采用编织结构,可以增加其弹性和密封性能。

(整理)HGT 2811-1996 旋转轴唇形密封圈橡胶材料

HGT 2811-1996 旋转轴唇形密封圈橡胶材料HG/T 2811一1996..a.&.. ... ‘国目。

吕本标准非等效果用现行日本工业标准 JIS B 2402--1976 泊封第 6 章并结合国情对 GB 7040--86修订的.本修订稿与 JI~ B 2402 第 6 章的主要差异:一一增加了橡胶材料的原始性能:一一增加了硅橡胶和氟橡胶两类材料;一一将耐寒性改为脆性温度.本标准是首次对 GB 704←-86 进行修订,修订后的技术内容主要有以下改变:一一增加了丙烯酸醋橡胶和硅橡胶两类材料;一一调整了部分项目的试验条件及性能指标.本标准从生效之日起,原 GB 704←-86 作废.本标准由中华人民共和国化学工业部技术监督司提出.本标准由化学工业部西北橡胶工业制品研究所归口.本标准起草单位:化学王业部西北橡胶工业制品研究所、宜昌中南橡胶厂、东风汽车密封件厂.本标准主要起草人:王宝永、王文福、郝富森、张小林、吴志毅.7中华人民共和国化工行业标准HG / T 2811-1996旋转轴唇形密封圈橡胶材料1 范围本标准规定了旋转轴唇形密封圈用橡胶材料的分类、要求、抽样、试验方法及标志、标签、包装、贮存.本标准适用于旋转轴唇形密封圈橡胶材料.2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文.本标准出版时,所示版本均为有效.所有标准都会被修订.使用本标准的各方应探讨使用下列标准最新版本的可能性.GB/T 528?? 2 硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 531-?? 2 硫化橡胶邵尔 A 硬度试验方法 (neq ISO 7619: 1986) GB/T 1682-82 (89) 硫化橡胶脆性温度试验方法GB/T 1690-?? 2 硫化橡胶耐液体试验方法 (neq ISO 1817: 1985)GB /T 3512-83 仰的橡胶热空气老化试验方法 (neq ISO 188: 1976)GB/Tω31-85 硫化橡胶国际硬度的测定 (30- 85 IRHD) 常规试验法 (eqv ISO 48:1979)GB / T 7535-87 硫化橡胶分类分类系统说明 (neq ISO 4632. 1 : 1982) GB / T 7759-87 硫化橡胶在常温和高温下恒定形变压缩永久变形的测定(neq ISO 815 :1972)3 分类3.1 本标准规定的旋转轴唇形密封圈用橡胶材料分为 A、 B、 C、 D 四类.一-A类是以丁睛橡胶为基的三种材料;一-B 类是以丙烯酸醋橡胶为基的一种材料;一一¢类是以硅橡胶为基的一种材料;一一D类是以氟橡胶为基的二种材料.3.2 橡胶材料按;用途、类型、基本物理性能代码'进行编号.基本物理性能代码应符合GB/T 7535 的规定示例:中华人民共和国化学工业部 1996-06-28 批准 1997-01-01 实施9HG/T 2811-1996WA ×…U x下L『压缩永久变形最大值一扯断伸长率最低值-拉伸强度最低值硬度级旋转轴唇形密封圈 A 类胶料4 要求4.1 材料与工艺制造旋转轴唇形密封圈所用的原材料及制造工艺应当遵照有关技术规范的要求-4.2 物理性能橡胶材料的物理性能要求见表 1 或表 2.表 1 A 类、 B 类硫化胶性能胶料代号序号物理性能 A类 B类XA 7453 XA 8433 XA7441 XB 7331‘,硬度. IRHD 或邵尔 A型.度 70土 5 80土 5 70土 5 70~2 拉伸强度.最小. MPa 11 11 11 83 扯断伸长率,最小.% 250 150 200 1504 压缩永久变形. B 型试样 lootx70h loot x70h 120t x70h 150t x70h最大.. % , 、到 50 70 705 热空气老化 loot x70h 100t x70h 120t x70h 150t x70h硬度变化.IRHD或部尔A 型.度。

密封圈规格选型要求

密封圈规格选型要求密封圈规格选型这事儿啊,可得好好唠唠。

一、尺寸匹配。

1. 内径。

首先得看你要密封的那个轴或者孔的内径是多少。

这就好比给人买鞋,你得知道脚的大小呀。

要是密封圈内径太小,就像小鞋挤脚一样,根本套不上去;要是太大呢,就松松垮垮的,起不到密封作用了。

比如说你有个轴是20毫米的直径,那密封圈内径就得差不多是20毫米,当然还要考虑一点安装的余量,一般也就正负零点几毫米的公差范围。

2. 外径。

外径也是个关键。

如果是密封在孔里面,那密封圈外径就得和孔的内径紧紧贴合。

就像塞子塞瓶子,得大小正好。

要是外径太大,你就别想把它塞进孔里;外径太小呢,周围就会有缝隙,密封就失败了。

3. 厚度。

厚度这个尺寸也不能马虎。

厚了可能会占用过多空间,在一些紧凑的设备里就不合适;薄了呢,可能强度不够,容易被压坏或者磨损。

比如说在一个小阀门里,空间有限,密封圈就得薄一点,但又得保证足够的密封性能,这就需要精确选型了。

二、工作环境。

1. 温度。

如果工作环境温度很高,像在发动机附近那种地方,你就得选耐高温的密封圈。

普通橡胶的密封圈在高温下可能会变软、变形甚至融化,那就完蛋了。

要是在低温环境,比如冷库设备里,密封圈要是不耐低温,就会变硬变脆,一受力就可能断裂,所以要选适合低温的材料,像硅橡胶在低温下就比较靠谱。

2. 压力。

压力大的地方,密封圈得能扛得住。

如果是高压环境,比如液压系统里,密封圈要是强度不够,就会被高压挤变形,密封就会失效。

这时候就得选那种能承受高压力的密封圈,而且可能还需要多层密封结构呢。

就像一个小士兵守不住大门,得派一群强壮的士兵才行。

3. 介质。

要是密封的是油,那就得选耐油的密封圈,像丁腈橡胶对油就有很好的耐受性。

要是密封的是水,那普通的橡胶可能就可以了。

但如果是化学试剂,像酸或者碱,那可就得小心了。

选错了密封圈,就像把纸放到水里一样,密封圈会被腐蚀坏的。

三、密封要求。

1. 密封等级。

如果是要求很高的密封环境,比如航天设备或者高精度仪器,那密封等级就得是顶级的。

solidworks旋转轴唇形密封圈设计表

在进行旋转轴唇形密封圈的设计时,通常需要考虑以下几个关键参数:

旋转轴的直径:密封圈的内径应与旋转轴的外径相匹配,以保证良好的密封效果和较小的摩擦力。

密封圈的材料:根据应用场合和工况的不同,选择合适的材料,如橡胶、聚四氟乙烯等。

工作温度:密封圈应能够在旋转轴的工作温度范围内稳定工作,不会因过热或过冷而损坏。

工作压力:密封圈应能承受一定的压力,以防止介质泄漏。

旋转轴的转速:密封圈应能够承受旋转轴的转速,不会因过高的转速而产生过大的摩擦力或热量。

密封圈的截面形状和尺寸:根据旋转轴的形状和尺寸,设计密封圈的截面形状和尺寸,以确保密封效果和稳定性。

在设计旋转轴唇形密封圈时,可以使用SolidWorks等CAD软件进行建模和仿真分析,以验证设计的可行性和可靠性。

在设计表或参数表中,应包括以下内容:

设计参数:包括旋转轴的直径、密封圈的内径、外径、厚度等。

材料属性:包括密封圈材料的硬度、弹性模量、泊松比等。

工况条件:包括工作温度、工作压力、旋转轴的转速等。

性能要求:包括密封性能、耐磨性、耐腐蚀性等。

优化目标:根据实际需求,设定优化目标,如最小化摩擦力、最大程度地提高密封效果等。

设计约束:包括密封圈的安装空间、重量限制等。

通过SolidWorks等CAD软件的建模和仿真分析,可以对旋转轴唇形密封圈的设计进行优化和改进,以满足实际应用的需求。

旋转轴唇形密封圈标准

旋转轴唇形密封圈标准旋转轴唇形密封圈是一种用于旋转轴密封的重要零部件,其标准化对于保证密封效果、提高设备可靠性至关重要。

本文将对旋转轴唇形密封圈标准进行详细介绍,希望能够为相关行业提供参考和指导。

首先,旋转轴唇形密封圈的标准主要包括尺寸标准、材料标准和技术要求三个方面。

在尺寸标准方面,旋转轴唇形密封圈的内径、外径、厚度等尺寸应符合国家标准或行业标准的规定,以确保其能够与相关设备配合良好。

而在材料标准方面,密封圈应选用符合要求的橡胶、聚氨酯等材料,并严格按照标准进行检测和验收。

此外,技术要求方面,密封圈的表面光洁度、硬度、耐磨性等性能也应符合标准规定,以保证其在使用过程中能够达到预期的密封效果。

其次,旋转轴唇形密封圈的标准化对于提高生产效率、降低成本具有重要意义。

通过制定统一的标准,可以减少因为尺寸、材料等方面差异带来的生产调整和成本增加。

同时,标准化还可以提高生产线的自动化程度,减少人为操作对产品质量的影响,从而提高生产效率和产品一致性。

此外,标准化还可以为企业降低采购成本,因为可以大批量采购符合标准的密封圈材料,从而获得更好的价格。

最后,旋转轴唇形密封圈的标准化对于产品质量和安全具有重要意义。

通过严格执行标准,可以保证密封圈的质量稳定可靠,从而提高设备的使用寿命和可靠性。

同时,标准化还可以降低产品使用过程中的安全隐患,因为符合标准的密封圈能够更好地保证设备的密封性能,避免因为泄漏等问题带来的安全事故。

综上所述,旋转轴唇形密封圈标准的制定和执行对于相关行业具有重要意义。

只有通过严格执行标准,才能够保证密封圈的质量稳定可靠,提高设备可靠性,降低生产成本,确保产品质量和安全。

希望相关行业能够重视并严格执行旋转轴唇形密封圈的标准,从而推动行业的健康发展和产品质量的提升。

旋转轴唇形密封圈

旋转轴唇形密封圈旋转轴唇形密封圈,是一种常用于机械设备中旋转轴密封的特殊结构。

它的设计原理基于唇形结构,在高速旋转的轴上形成一条封闭的密封环,以防止液体或气体的泄漏。

本文将详细介绍旋转轴唇形密封圈的结构、工作原理、应用领域及优缺点,并探讨其在工程中的一些改进和应用前景。

一、旋转轴唇形密封圈的结构和工作原理旋转轴唇形密封圈一般由内唇、外唇和支撑环等部分组成。

内唇与轴接触,并通过唇间润滑膜和轴表面形成密封结构,防止液体或气体的泄漏。

外唇则固定在设备的静止部分上,起到定位和支撑的作用。

支撑环通常位于内唇和外唇之间,用于增强整个密封结构的稳定性。

旋转轴唇形密封圈的工作原理是基于液体静压或气体静压的原理。

当轴旋转时,液体或气体会通过内唇的微小缺陷进入唇间润滑膜,在轴表面形成润滑膜。

润滑膜的作用是降低内唇与轴之间的摩擦,减少磨损和摩擦热。

同时,润滑膜还能够在一定程度上防止外部液体或气体的渗入,保持内唇与轴之间的密封效果。

二、旋转轴唇形密封圈的应用领域旋转轴唇形密封圈广泛应用于各种旋转设备中,如离心泵、齿轮箱、涡轮机、发动机等。

它在能源、化工、航空航天、石油、冶金等行业中具有重要的应用价值。

1. 能源行业:旋转轴唇形密封圈在发电厂的涡轮机、离心泵等设备中起到密封和减少摩擦的作用,能够提高设备的工作效率和安全性。

2. 化工行业:化工设备中的旋转轴唇形密封圈具有耐腐蚀、耐高温的特点,能够有效防止有害物质的泄漏,保护设备和工作环境的安全。

3. 航空航天行业:旋转轴唇形密封圈在飞机、导弹等设备中起到关键性的密封作用,保证设备的正常运行和飞行安全。

4. 石油行业:石油钻机、石油泥浆泵等设备中的旋转轴唇形密封圈能够防止油气泄漏,保证钻探和油井作业的稳定性和安全性。

5. 冶金行业:冶金设备中的旋转轴唇形密封圈能够有效防止高温液体或气体的泄漏,保护设备和工作环境的安全。

三、旋转轴唇形密封圈的优缺点旋转轴唇形密封圈相比其他密封结构具有许多优点和特点,但也存在一些缺点。

唇形密封圈标准

唇形密封圈标准唇形密封圈是一种广泛应用于机械设备中的密封元件,其作用是防止液体或气体泄漏,保证设备的正常运行。

唇形密封圈的标准化对于保证密封效果、提高生产效率和降低成本具有重要意义。

本文将就唇形密封圈的标准进行详细介绍,以期为相关行业提供参考和借鉴。

一、唇形密封圈的材料选择。

唇形密封圈的材料选择直接影响到其密封性能和使用寿命。

常见的唇形密封圈材料包括橡胶、聚氨酯、氟橡胶等。

在选择材料时,需要考虑工作环境的温度、压力、介质等因素,以及密封圈的耐磨性、耐油性、耐腐蚀性等性能,从而确定最适合的材料。

二、唇形密封圈的尺寸标准。

唇形密封圈的尺寸标准包括内径、外径、厚度等参数。

在设计和生产过程中,需要严格按照相关标准进行尺寸的选取和加工,以确保密封圈与设备的配合良好,达到最佳的密封效果。

三、唇形密封圈的安装标准。

唇形密封圈的安装对于其密封效果至关重要。

在安装过程中,需要注意密封圈的方向、压紧力、润滑剂的选择等细节,确保密封圈能够正确地贴合设备表面,并且在工作时能够保持稳定的密封状态。

四、唇形密封圈的检测标准。

为了保证唇形密封圈的质量和性能,需要进行严格的检测。

常见的检测方法包括外观检查、尺寸测量、耐压测试、耐磨测试等。

只有通过了严格的检测,密封圈才能够投入使用。

五、唇形密封圈的标准化管理。

为了提高唇形密封圈的质量和生产效率,需要建立健全的标准化管理体系。

这包括制定相关的标准和规范、建立完善的生产工艺流程、进行质量控制和质量管理等方面。

只有通过标准化管理,才能够保证密封圈的质量稳定和可靠。

六、唇形密封圈的应用范围。

唇形密封圈广泛应用于液压设备、气动设备、汽车发动机、工程机械等领域。

在这些领域中,唇形密封圈的标准化对于提高设备的可靠性和安全性具有重要作用。

总结。

唇形密封圈作为一种重要的密封元件,其标准化对于保证设备的正常运行和延长设备的使用寿命具有重要意义。

通过对唇形密封圈材料、尺寸、安装、检测和标准化管理等方面的详细介绍,相信能够为相关行业提供一定的参考和借鉴,推动唇形密封圈标准化工作的深入发展。

风电回转支承用橡胶密封圈

风电回转支承用橡胶密封圈1 范围本标准规定了风电回转支承用橡胶密封圈的要求、检验规则以及标志、包装、运输、贮存。

本标准适用于风电变桨与偏航回转支承用橡胶密封圈(以下简称密封圈)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

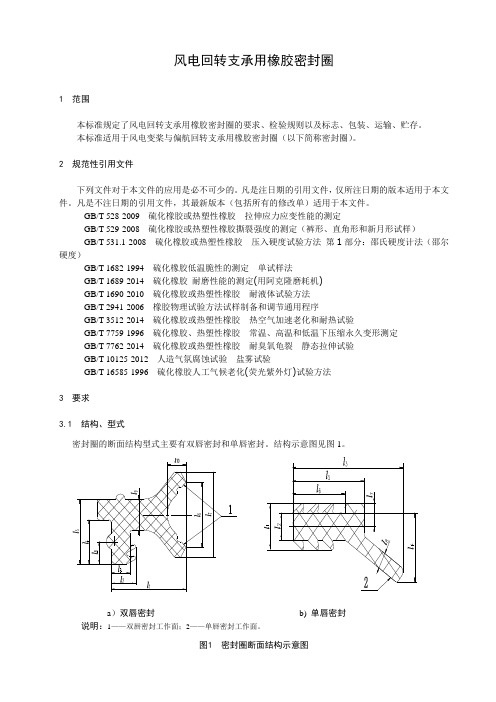

GB/T 528-2009 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 529-2008 硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)GB/T 531.1-2008 硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)GB/T 1682-1994 硫化橡胶低温脆性的测定单试样法GB/T 1689-2014 硫化橡胶耐磨性能的测定(用阿克隆磨耗机)GB/T 1690-2010 硫化橡胶或热塑性橡胶耐液体试验方法GB/T 2941-2006 橡胶物理试验方法试样制备和调节通用程序GB/T 3512-2014 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T 7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定GB/T 7762-2014 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 10125-2012 人造气氛腐蚀试验盐雾试验GB/T 16585-1996 硫化橡胶人工气候老化(荧光紫外灯)试验方法3 要求3.1 结构、型式密封圈的断面结构型式主要有双唇密封和单唇密封。

结构示意图见图1。

a)双唇密封b) 单唇密封说明:1——双唇密封工作面;2——单唇密封工作面。

图1 密封圈断面结构示意图3.2 性能3.2.1 混炼胶制造密封圈用混炼胶分为FD-Ⅰ、 FD-Ⅱ两类。

FD-Ⅰ为以丁腈橡胶为基的材料,适用于陆地上风力发电机组使用;FD-Ⅱ为以氢化丁腈橡胶为基的材料,适用于海上风力发电机组使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近年来回转支承在工程机械中被广泛应用。 回转支承密封圈是回转支承的主要构件之一,起 到防尘、防水以及防油脂泄漏的双重作用。本文

根据理论研究并结合实践经验,提出回转支承唇 形密封圈的唇角、压缩量、唇口接触面粗糙度、 密封槽尺寸公差等重要结构要素的设计方法和参

表1 改进前后同种机型效率对比

水泥混凝 土路面宽 度 (mm)

量。唇口部位压缩量较密封圈整体压缩量小。压 缩量的存在使密封圈唇口部位产生与回转支承轴 向平行的轴向力,可以补偿回转支承滚道间隙造 成的回转支承端面(与密封圈接触面)的跳动。

由于回转支承滚道在使用过程中会发生机械 磨损,滚道间隙呈增大趋势,特别是在工况差、 保养不规范的情况下。在滚道磨损的过程中,密 封圈同时也在发生磨损。当滚道间隙增大到一定 程度后,回转支承受倾覆力矩时,若以其中一个 滚圈为参照,另一滚圈的平面相当于发生一个极 小的角度 θ ′的旋转,内外滚圈的几何位置关系则 发生变化。密封圈与回转支承的接触面间的压力 则会变小,密封圈压缩量变小,甚至在密封圈与 回转支承表面间会出现间隙(图 5)。

3 唇形密封圈的设计

外滚圈 密封圈 内滚圈

3.1 密封圈的外形结构设计 回转支承最常用的密封圈为唇形密封圈,断

面为 L 形单唇结构的长条状,用胶水粘结对接成

为环形,这种结构应用最为广泛。在部分对可靠

性要求高的回转支承上可以考虑使用整体结构密

封圈,避免安装过程中的拉伸现象 [2],密封性能

图1 单排球式回转支承结构示意图

等单位联合制订的回转支承行业标准中仅提出回 在内部植入合成纤维线(图 2)。密封圈的相关尺

转支承密封圈采用符合 HG/T 2811-1996 要求的 寸设计可参考表 1。为了进一步提高密封性能,

SN7453 型丁腈橡胶制成 [1]。

还可以采用双唇结构密封圈,图 3 即为风力发电

2 密封机理

领域回转支承常用的一种带内外唇的双唇结构唇

考虑到实际使用需要及经济性,通常密封圈 唇口与回转支承表面的粗糙度Ra取 1.6~3.2μ m, 对于密封圈其他部位表粗糙度以及密封圈安装槽 内 Ra 可取 6.3~12.5μ m。 3.5 密封圈与密封槽的尺寸及公差设计

密封圈的尺寸公差设计与其材料本身特性以 及生产工艺等因素有关,密封槽的尺寸公差只能 在机械加工过程中控制。

表2 不同领域回转支承密封圈材料选用参考表

密封圈 材料

丁 腈 橡 胶

回转支承 主要应用领域 起重机、挖掘机以及其他相关

工程机械 风力发电设备、光伏发电设备

船舶设备 港口设备

说明

应用最为广 泛, 一 般 工 况 的 工程机械均可使 用,性价比高。

轻工机械设备

盾构、掘进机等设备

价格相对较

氟

钢铁冶炼等冶金设备

若密封圈与回转支承接触部位的表面粗糙 度过大,旋转时粗糙的表面就会切割密封圈唇口

66 2014(12) 建筑机械化

设计研究 Design & Research

p s w

部位而造成磨损加快使得唇下油膜增厚使密封失 效,若接触面粗糙度过小,则不利于接触面之间 储存润滑油脂,接触表面之间形成半干摩擦甚至 干摩擦,也会加剧密封圈磨损 [4]。

d

w

s

p

带有弹簧结构,向密封圈提供径向力以保 证密封;前者直径通常都在 ∅280mm 以

封 设计值 (mm) 4~8 2.5~5 ≥3 3~8.5 槽 设计公差 (mm) 0~+0.3 0~+0.2 / 0~+0.3

上, 在 理 论 上 甚 至 可 以 没 有 尺 寸 限 制,

注:表中未注公差按照 GB/T3672.1-2002 中的 E2 级公差规定设计。

设计研究 Design & Research

H1 H2 α H

β δ

考值,并给出不同工况下的密封圈选材方法。

ε

1 回转支承密封圈概述

回转支承常用的密封圈是一种具有阻止滚 道内的润滑脂渗漏和外部环境的泥水、尘土等外 来物侵入滚道功能的橡胶制品,能对滚道、滚动 体、隔离体起到一定的保护作用,延长回转支承 使用寿命。目前国内回转支承的密封圈主要采用

65 建筑机械化 2014(12)

Design & Research 设计研究

α' α

VL θ'

内唇

外唇

图3 双唇结构密封圈结构示意图

形密封圈断与旋转轴唇形密封有着 相同的密封机理和相似的唇角结构。密封圈在装 配前后变形情况较复杂,其唇前角 α 角与唇后角 β 的角度大致变化情况为唇前角由 α 变为 α ′,唇 后角由 β 变为 β ′。根据图中的几何关系,不难证 明 α ′< α ,后唇角 β ′> β (图 4)。根据旋转轴唇 形密封圈的设计标准 [3] 并结合回转支承密封圈的 性能要求及实际使用效果,丁腈橡胶材质的密封 圈装配后 α ′在 30°~40°,β ′在 35°~45°之间时 密封效果较佳。对于其他材质的密封圈,根据材 料的不同物理特性可做适当调整,但是设计时 α 一般控制在 30°~ 45°,β 控制在 25°~35°(表 1), 双唇结构的唇角设计可参考单唇结构。

唇口压缩量变小,甚至出现间隙。

图5 密封圈唇口位置变化示意图

可见压缩量过小容易造成密封不严降低密封 性;压缩量过大,使唇口紧贴在接触面,容易形 成“干接触”[4],从而加速唇口磨损老化,甚至 失效。选择适当的压缩量非常重要。根据经验, 通常设计时唇口压缩量应随回转支承滚道中心直 径的增减做相应的变化。压缩量需要结合回转中 心直径、工况、密封圈材料、密封介质等因素做 适当调整。对于常用的 L 形丁腈橡胶单唇密封圈 压缩量 VL 控制在 1~2mm 较为合适,对于对回 转阻力矩有要求的回转支承,可以适当调整压缩 量,减小 0.5~0.8mm,而唇口预压缩量 VL' 往 往控制在 0.3~1mm 时获得的唇口接触宽度有着 较好的密封效果(图 4)。 3.4 密封圈唇口接触面粗糙度设计

d

密封圈

图6 密封槽关键设计尺寸代号

4 密封圈选材

新应用领域中恶劣环境和复杂工况均对回转 支承的性能有较高的要求。回转支承的工况与密 封介质是密封圈的选材的重要参考因素。通过对 常见密封材料的综合性能比较,结合实践经验总 结,对不同应用领域的回转支承唇形密封圈橡胶 材料的选择可参考表 2。

5结语

影响回转支承唇形密封圈密封性能的因素较

[ 摘 要 ] 在分析回转支承密封圈的密封机理基础上,结合实践提出一种新型回转支承唇形密封圈,重点对 其唇形结构、唇角参数、压缩量、唇口接触面粗糙度和密封槽的尺寸及公差等关键结构要素进行 了详细设计。

[ 关键词 ] 回转支承;唇形密封圈;设计;选材

DOI:10.13311/ki.conmec.2014.12.025

高, 耐 高 低 温 环

橡 雷达、导弹发射架等军工设备 境 和 可 靠 性 要 求

胶

医疗 CT 等医疗设备

较高工况及相关领

化工设备

域。

硅

食品加工设备

食 品 级 橡 胶,

橡

饮料灌装设备

耐腐蚀及耐用性

胶

医疗 CT 等医疗设备

相对差一些。

多且非常复杂,密封圈的密封性能直接影响到回 转支承的可靠性及使用寿命。随着行业的发展, 采用新结构和新材料的新型密封圈不断出现。本 文重点从回转支承唇形密封圈的结构设计和选材 等方面论述一些回转支承用密封圈的设计方法、 经验总结以及部分关键技术指标的控制标准。目 前国内橡胶行业还没有专门关于回转支承用密封 圈的相关标准,所以回转支承密封圈的标准化也 是后期回转支承相关研究工作的内容之一。 O

5000 横向 160 10 2000 2×1260.5 26%

10000 纵向 200 20 2660 2×1425 7.1%

向上自由移动,成功解决了水泥混凝土路面锯切 机锯切死角这一难题。通过数据对比分析可知, 当其在对较窄水泥混凝土路面横向锯切时,其锯 切效率可以得到明显改善,该锯片结构的改进设 计也可为水泥混凝土路面锯切机的进一步研发提 供借鉴。 O

装配后唇口位置 空气

β' β

油脂

接触宽度

唇口与回转支承接触面

图4 密封圈装配后唇角变化示意图

3.3 密封圈的压缩量设计 根 据 密 封 机 理, 回 转 支 承 唇 形 密 封 圈 在 设

计时要考虑压缩量。压缩量可以理解为密封圈装 配前后其唇口沿回转支承轴向的变形量。这个变 形量分为两部分,一部分为密封圈腰部(图 2) 的压缩变形量,另一部分为唇口部位的压缩变形

锯切 方式

路面 锯切 改进前 改进后 锯切 时间 锯切机 锯切机 深度 t 锯切路 锯切路 (mm) (min) 程 s(mm) 程 s(mm)

改进前后 同种机型 效率之差

h

5000 横向 60 5 2333 2×1460.5 25.2%

5000 横向 80 5 1750 2×1095 25.1%

5000 横向 120 10 2665 2×1660.5 24.6%

尽管回转支承唇形密封圈与旋转轴唇 形密封圈有很多相似之处,但是从外形结 构、安装方式、密封性能等方面比较却存 在诸多差异。如:前者一般无骨架结构, 断面一般为 L 形(图 2),采用条状对接 成环形圈,后者多为有骨架的整体环形结

表1 密封圈与密封槽的关键尺寸设计参考表

尺寸代号

H

H1

H2

B

B1

Δ

设计值 (mm) 4~22 3~7 2~3 8~36 3.5~7.5 0.5~1.5

根据经验,如密封圈安装槽的深度尺寸设计 公差通常取 0~+0.3mm 为宜,密封槽的宽度尺 寸设计公差取 0~+0.2mm 为宜。根据密封圈规 格的不同,密封圈在密封槽内的过盈量 Δ(Δ= H1-w) 一般控制在 0.5~1.5mm 之间。唇形密封 圈及密封槽部分关键尺寸(图 2、图 6)公差设计 可参考表 1 中的经验值。