刀具设计说明书-曾世琛

厨房刀具课程设计说明书

引言产品与人们的生活和工作息息相关,也影响着人类文明的进程及人类与大自然间的和谐关系。

优秀的产品,源于在设计中艺术与工程的完美结合。

每一个现代人的物质与精神生活,均随产品的创新而改变提升;每一个企业的市场竞争力。

离不开高品质的维系;每一个国家经济的繁荣发展,更需要出类拔萃的产品来支撑。

俗话说,民以食为天,随着生活水品的提高,人们对提高生活质量有了跟高的要求,在生活方面,餐饮与我们紧密地联系在一起,而居家做饭也是必不可少的,追求物质和精神的两种享受的同时,人们也慢慢地开始了重视厨房文化,厨房刀具的选用往往代表着一家人的精神层次与热爱生活的象征,好的厨房刀具也是越来越受到人么的欢迎,所以一款好的厨刀不仅仅只是为了切菜,更大意义上是另一种精神享受。

第一篇调研报告关于厨房刀具的市场调研报告一、厨刀的种类厨房的刀具种类繁多,随着生活水平的提高,厨房刀具摆放不再是简单的那几样,刀具的种类多了起来,刀具的分工各不相同,专刀要专用。

刀具的种类很多,按功能分砍刀、片刀、蔬菜刀、刨皮刀、火腿刀、番茄刀、西瓜刀、面包刀、多用刀等;按刃口分一体钢刀和夹钢刀;按材料分碳钢、不锈钢、高碳不锈钢刀等。

现在许多的品牌刀具都是成套的,一般成套的刀具还包括磨刀棒和刀架。

①砍刀:用于砍骨。

②片刀:用于食物的切片,但不宜切割冻肉。

③蔬菜刀:用于切削蔬菜瓜果。

④刨皮刀:用于刨削蔬菜瓜果的表皮。

⑤火腿刀:用于切割火腿等肉食。

⑥番茄刀:用于切割番茄等有皮且多汁、疏软水果。

⑦西瓜刀:用于切割果皮较厚、果实较大的瓜果。

⑧面包刀:用于切割有较硬表皮的松软食物。

⑨多用刀:特别适合切割鱼片等,并有各种用途。

二、现有市场厨刀系列1、四星系列四星系列:最多专业人士选用的双立人刀具①刀刃刃口由激光控制精磨,持久锋利②刀体刀面经专利的摄氏零下200度冰煅处理,令刀具抗腐蚀、韧性十足、刀锋更持久锋利③手柄无拼缝聚丙烯材质手柄,卫生安全,握感舒适指撑,更佳平衡感,更卫生,带来专业厨师体验好像是双立人成名的系列,但是年底久远,在国外已经有很多系列可以替代,在国内居然是目前当着最顶级的刀具来卖,特点:德国产,锻造刀身,冰煅处理,全系列西式餐刀。

刀具课程设计说明书格式

目录1 前言 (1)2 径向成形车刀的廓形设计 (1)2.1径向成形车刀廓形设计的必要性 (1)3 圆孔拉刀的设计 (1)3.1圆孔拉刀各参数的选择 (1)3.2设计计算过程 (1)4 总结 (1)矩形花键拉刀及矩形花键铣刀设计(题目、小3号黑体、居中)1 前言(1级、2级标题:小4号黑体;行距:1.5倍,段前0.5行,段后0.5行)┅┅┅┅┅┅┅┅┅┅(正文小4号宋体,段首缩进2个汉字,行距:1.5倍)2 径向成形车刀的廓形设计┅┅┅┅┅┅┅┅┅┅(正文小4号宋体,段首缩进2个汉字,行距:1.5倍)2.1径向成形车刀廓形设计的必要性┅┅┅┅┅┅┅┅┅┅(正文小4号宋体,段首缩进2个汉字,行距:1.5倍)3 圆孔拉刀的设计3.1圆孔拉刀各参数的选择┅┅┅┅┅┅┅┅┅┅3.2设计计算过程┅┅┅┅┅┅┅┅┅┅4 总结参考文献致谢格式具体说明:要求:1. 用Word编辑;2. A4纸,正文1.5倍间距;3. 页面设置:上:3cm;下: 2.0cm。

左:2.5cm;右:2.5cm页眉:2.0cm[内容:“中北大学课程设计说明书”(5号黑体)]页脚:1.5cm4. 插入页码:位置:页面底端(页脚)对齐方式:外侧如有插图、表格,按“图1、图2……表1、表2……”格式编辑,图题5号字,在图下方居中,表题也为5号字,在表格上方居中。

引言:简要说明该课程设计的目的、意义,涉及的相关课程及相关知识点理论基础和分析、研究设想、研究方法和实验设计、预期结果和意义等。

应言简意赅,不要与摘要雷同,不要成为摘要的注释。

各章节正文:1.问题、论点的提出、背景;2.问题、案例的分析,方法、工具选用、理论综述;设计、计算过程、步骤的描述等;3.问题的解决思路,策略、建议、实施的方法,创新观点、方法等;总结技术的总结,不是思想汇报,要具体,针对具体题目在设计、计算、绘图等过程中的技术总结。

参考文献[1]刘华明.金属切削刀具设计简明手册[M].北京: 机械工业出版社, 1994.7[2]崔卫东,王柏岩.双面偏心圆弧及双平面拉刀的设计[J].工具技术,2013,V ol47,No.1:73-74 致谢感谢┅老师对我的指导,3-4句为宜,不要太套话、太假。

C刀片95°偏头外圆车刀设计课设说明书

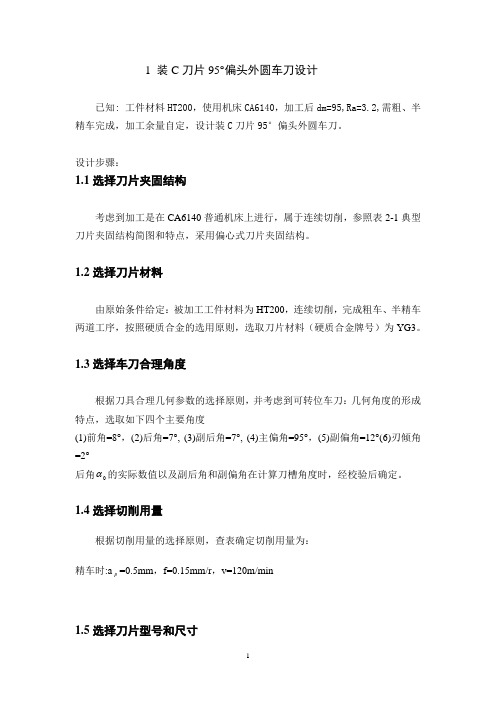

1 装C刀片95°偏头外圆车刀设计已知: 工件材料HT200,使用机床CA6140,加工后dm=95,Ra=3.2,需粗、半精车完成,加工余量自定,设计装C刀片95°偏头外圆车刀。

设计步骤:1.1选择刀片夹固结构考虑到加工是在CA6140普通机床上进行,属于连续切削,参照表2-1典型刀片夹固结构简图和特点,采用偏心式刀片夹固结构。

1.2选择刀片材料由原始条件给定:被加工工件材料为HT200,连续切削,完成粗车、半精车两道工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YG3。

1.3选择车刀合理角度根据刀具合理几何参数的选择原则,并考虑到可转位车刀:几何角度的形成特点,选取如下四个主要角度(1)前角=8°,(2)后角=7°, (3)副后角=7°, (4)主偏角=95°,(5)副偏角=12°(6)刃倾角=2°后角的实际数值以及副后角和副偏角在计算刀槽角度时,经校验后确定。

1.4选择切削用量根据切削用量的选择原则,查表确定切削用量为:=0.5mm,f=0.15mm/r,v=120m/min精车时:ap1.5选择刀片型号和尺寸1.5.1选择刀片有无中心固定孔由于刀片夹固结构已选定为偏心式,因此应选用有中心固定孔的刀片。

1.5.2选择刀片形状按选定的主偏角=95°,选用菱形刀片。

1.5.3选择刀片精度等级选用U 级1.5.4选择刀片边长内切圆直径d (或刀片边长L )根据已选定的p a ,k r s λ,可求出刀刃的实际参加工作长度se L 。

为; L se =sr pk a λcos sin =)2cos(95sin 5.0oo=0.502mmL>1.5L se =0.753mm因为是菱形,所以L=d>0.753 1.5.5选择刀片厚度S根据a p ,f ,利用诺模图,得S ≥2.0。

1.5.6选择刀尖圆半径r ε根据a p ,f, 利用诺模图,得连续切削r ε=0.4。

刀具课程设计说明书cslg

目录一.设计题目.............................................................................. 错误!未定义书签。

(1)已知条件 (3)(2)设计要求 (3)二.设计过程 (3)(1)拉刀材料 (3)(2)拉削方式 (3)(3)几何参数 (3)(4)校准齿直径 (3)(5)拉削余量 (3)(6)齿升量 (3)(7)容屑槽 (3)(8)综合式拉刀粗切齿与过度齿用弧形分屑槽,精切齿用三角形分屑槽 (4)(9)前柄部形状和尺寸 (4)(10)校验拉刀强度与拉床载荷 (4)(11)齿数及每齿直径 (5)(12)拉刀及其他部分 (5)(13)计算和校验拉刀总长 (6)(14)制定技术条件 (6)三.技术条件 (7)四.课程设计小结 (8)五.参考文献 (9)一.设计题目(1)已知条件1、要加工的工件零件图如图所示。

2、工件材料:ZQSn10-5,210~240HBS 。

3、使用拉床:卧式内拉床L6140A ,良好状态的旧拉床。

4采用10%的极压乳化液,拉削后空的收缩量为0.01mm 。

零件图 零件尺寸参数表(2)设计要求1、设计出拉刀,所设计的拉刀能够完成零件的内孔加工任务;2、课程设计说明书一份。

倒角1×45°二设计过程设计步骤如下:(1) 拉刀材料:W18Cr4V 。

(2) 拉削方式:综合式。

(3) 几何参数:按[]1表4-2,取前角0γ=20°,精切齿与校准齿前刀面倒棱,1γb =0.5~1.0mm ,01γ=20°。

按表4.3,取粗切齿后角0α=3°,倒棱宽2.01≤αb mm ,精切齿后角0α=2°,1αb =0.3mm , 校准齿后角0α=1°,1αb =0.6mm 。

(4) 校准齿直径(以角标x 表示校准齿的参数)x d 0=δ+m ax m d (1-1)式中 δ—收缩量,取mm 01.0=δ,则mm d x 035.4601.0025.460=+=。

木工刀具课程设计说明书 打印

课程设计说明书——木材切削原理与刀具学院:材料学院班级:木工11-2姓名:***学号:*********指导教师:***木工刀具课程设计说明书一、目的意义:通过两种不同结构的木工铣刀的设计,了解并熟悉木工刀具设计的一般步骤及总体要求,训练学员的刀具设计的能力。

二、设计任务:1、现有一台立式铣床,主轴电动机功率5.5kw ,刀轴直径40mm ,装刀空间尺寸φ250×200mm ,刀轴转速6000rpm ,采用简单直接套装、螺母压紧方式装刀;机械进料,进料速度8-15m/min ,无级调速。

欲在该机床上加工一批(500件)干燥过的水曲柳工件,请设计一款整体铲齿成型铣刀。

要求注明全部加工尺寸、必要的公差及其他技术条件,写出简要设计说明书。

2、为上述机床另设计一种机夹式平面加工铣刀。

工件尺寸:100×100×500 mm ,机床参数、进料方式、任务要求相同。

三、整体铲齿成型铣刀设计1、 刀具材料选用根据设计任务,考虑加工量大小及制造成本等因素,选择刀具材料。

本例工件量为200件,较少;加工木材为干燥水曲柳,较硬。

综上,本铣刀可采用焊齿,刀体部分选用45#钢,铣刀刀刃部分选用高速钢,以达到耐磨、耐热的性能要求。

2、 主要参数确定铣刀基本参数包括外径D 、中心孔径d 、齿数Z 、前角γ、后角α、斜铲角τ等。

1) 外圆直径D :铣刀直径D 可根据下式初算 :nV D ⨯⨯=π4106(mm ) 式中:V ——铣刀的切削速度;n ——铣刀主轴转速按切削速度进行铣刀直径初算时,切削速度一般不超过30m/s ,一般情况下,D 应大于4d ,即D mm d 1604044=⨯=≥,圆整到直径标准尺寸系列:D=80,100,125,(140),160,(180),200mm ,即圆整到D=160 mm ;2) 套装孔直径d:视铣刀装夹方式而定。

对于直接套装者,d 的名义尺寸应和刀轴的名义直径相等,由设计任务中刀轴直径为40mm ,即取d =40mm 。

刀具课程设计说明书

矩形花键拉刀及成形车刀设计说明书目录1.前言 (1)2.绪论 (2)3.刀具设计3.1圆孔式拉刀的设计过程 (3)3.2 矩形花键铣刀的设计 (8)4.小结 (15)5.致谢 (15)6.参考文献 (15)1、前言大学三年的学习即将结束,在我们即将进入大四,踏入社会之前,通过课程设计来检查和考验我们在这几年中的所学,同时对于我们自身来说,这次课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相关联。

为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

我的课程设计课题目是矩形花键拉刀与矩形花键铣刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、金属切削原理、金属切削刀具、以及所学软件AUTOCAD的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补,使我对专业知识得到进一步的了解和系统掌握。

由于本人水平有限,设计编写时间也比较仓促,在我们设计的过程中会遇到一些技术和专业知识其它方面的问题,再加上我们对知识掌握的程度,所以设计中我们的设计会有一些不尽如人意的地方, 为了共同提高今后设计设计的质量,希望在考核和答辩的过程中得到各位指导老师的谅解与批评指正,不胜感激之至.2、绪论2.1刀具的发展随着社会的发展,时代的进步,刀具在生产中的用途越来越广.刀具的发展在一定程度上决定着生产率,中国加入WTO后,各行各业面临的竞争越来越激烈,一个企业要有竞争力,其生产工具必须具有一定的先进性.中国作为一个农业大国,其在机械方面的发展空间相当大,而要生产不同种类的零件,不管其大小与复杂程度,都离不开刀具. 目前,在金属切削技术领域中,我国和先进的工业国家之间还存在着不小的差距,但这种差距正在缩小。

随着工厂、企业技术改造的深入开展,各行各业对先进刀具的需要量将会有大幅度的增长,这将有力地促进金属切削刀具的发展2.2本课题研究的目的课程设计作为工科院校大学生的必修环节,不仅是巩固学生大学所学知识的重要环节,而且也是在检验大学生综合应用知识的能力、自学能力、独立操作能力和培养创新能力,是大学生参加工作前的一次实践性锻炼。

刀具设计说明书

矩形花键拉刀及成形车刀设计说明书目录1.前言 (1)2.矩形花键拉刀的设计过程 (4)2.1.1 已知条件 (4)2.1.2 设计计算 (4)2.1.3 设计步骤 (4)3.成形车刀的设计过程 (11)3.1.1已知条件 (11)3.1.2设计过程 (11)4.小结 (14)5.致谢 (15)6.参考文献 (15)1.前言随着社会的进步和科学技术的迅速发展,金属切削刀具也由那些古老的手动设备被自动化设备代替并逐渐向高速、高精度方向发展。

为了满足生产的需要,金属切削工具的种类越来越丰富.以培养学生的创新思维能力、观察分析能力、工程实践能力及综合能力为出发点,我设计选择的题目是:矩形花键拉刀及成形车刀。

拉刀上有很多齿,后一个刀齿(或后一组刀齿)的齿高要高于(或齿宽宽于)前一个刀齿,所以当拉刀作直线运动时(对某些拉刀来说则为旋转运动),便能依次地从工件上切下很薄的金属层。

故加工质量好,生产效率高。

拉刀寿命长,较麻烦,价格较高,一般是专用工具,因而多用于大量批量生产的精加工。

金属切削刀具课程设计是学完“金属切削原理及刀具”等有关课程的基础上进行的重要的实践教学环节,其目的是使学生巩固和深化课堂理论教学内容,锻炼和培养学生综合运用所学知识了理论的能力,是对学生进行独立分析、解决问题能力的强化训练。

通过金属切削刀具课程设计,具体应使学生做到:(1)掌握金属切削刀具的设计和计算的基本方法;(2)学会运用各种设计资料、手册和国家标准;(3)学会绘制符合标准要求的刀具工作图,能标注出必要的技术条件完成矩形花键拉刀及成形车刀的设计和计算工作,绘制刀具工作图和必要的零件图以及编写一份正确、完整的说明书。

刀具工作图应包括制造及检验该袄局所需的全部图形、尺寸、公差、粗糙度要求及技术要求等;说明书应包括设计时所涉及的问题以及设计计算的全部过程;设计说明书中的计算必须准确无误,所用的尺寸、数据、和计量单位,均应符合有关标准和法定计量单位。

机械加工工艺过程卡--曾世琛

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处记

更改文件号

签字

日期

铸造

金属型铸造

铸造

2

铣底面

以锥度外圆表面、左侧面和前侧面为粗基准,粗铣、精铣底平面,保证尺寸

机加工

X52K立式铣床

专用夹具;

镶齿套式面铣刀;

游标卡尺

4.4

3

铣φ40H8孔右端面

以底面、Φ40孔左端面及零件后侧面定位,粗、精铣φ40H8孔右端面,保证尺寸且粗糙度3.2

机加工

X52K立式铣床

专用夹具;

镶齿套式面铣刀;

机加工

Z535立式钻床

专用夹具;

钻头;丝锥;

游标卡尺

15

钻、铰下表面Φ6孔

以Φ40H8孔及孔左端面、阶梯孔端面定位,钻、铰下表面孔至Φ6H7,保证粗糙度1.6

机加工

Z535立式钻床

专用夹具;

钻头;铰刀;

游标卡尺

16

钻、铰顶面Φ8沉头孔

以Φ40H8孔及孔左端面、阶梯孔端面定位,钻、铰顶面沉头孔孔至φ8H9,保证粗糙度3.2

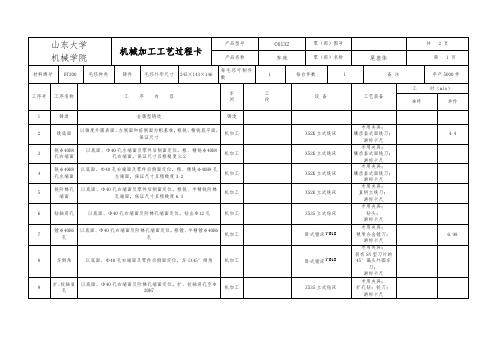

山东大学

机械学院

机械加工工艺过程卡

产品型号

C6132

零(部)图号

共 2 页

产品名称

车床

零(部)名称

尾座体

第 1 页

材料牌号

HT200

毛坯种类

铸件

毛坯外形尺寸

245×143×146

每毛坯可制件数

1

每台件数

1

备 注

年产5000件

工序号

工序名称

工 序 内 容

车

间

工

刀具课程设计说明书

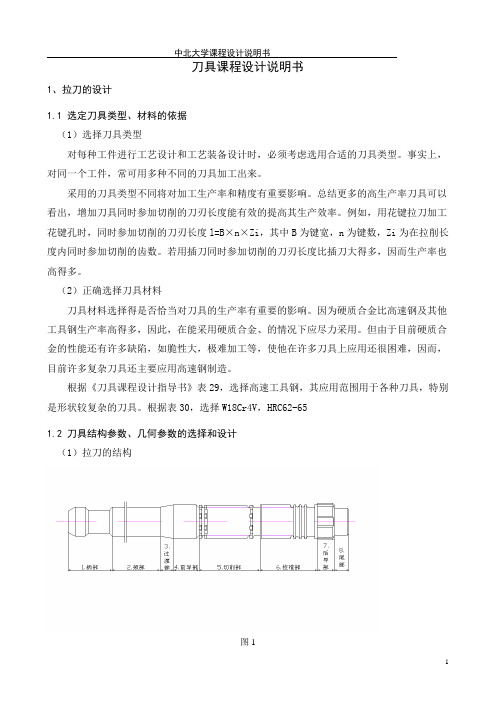

刀具课程设计说明书1、拉刀的设计1.1 选定刀具类型、材料的依据(1)选择刀具类型对每种工件进行工艺设计和工艺装备设计时,必须考虑选用合适的刀具类型。

事实上,对同一个工件,常可用多种不同的刀具加工出来。

采用的刀具类型不同将对加工生产率和精度有重要影响。

总结更多的高生产率刀具可以看出,增加刀具同时参加切削的刀刃长度能有效的提高其生产效率。

例如,用花键拉刀加工花键孔时,同时参加切削的刀刃长度l=B×n×Zi,其中B为键宽,n为键数,Zi为在拉削长度内同时参加切削的齿数。

若用插刀同时参加切削的刀刃长度比插刀大得多,因而生产率也高得多。

(2)正确选择刀具材料刀具材料选择得是否恰当对刀具的生产率有重要的影响。

因为硬质合金比高速钢及其他工具钢生产率高得多,因此,在能采用硬质合金、的情况下应尽力采用。

但由于目前硬质合金的性能还有许多缺陷,如脆性大,极难加工等,使他在许多刀具上应用还很困难,因而,目前许多复杂刀具还主要应用高速钢制造。

根据《刀具课程设计指导书》表29,选择高速工具钢,其应用范围用于各种刀具,特别是形状较复杂的刀具。

根据表30,选择W18Cr4V,HRC62-651.2 刀具结构参数、几何参数的选择和设计(1)拉刀的结构图1表1代号名称功用1 柄部夹持拉刀,传递动力连接柄部和后面各部,其直径与柄部相同或略小,拉刀材2 颈部料及规格等标记一般打在颈部。

3 过度锥颈部到前导部的过渡部分,使拉刀容易进入工件孔中。

4 前导部起引导拉刀切削部进入工件的作用,5 切削部担负切削工作,包括粗切齿、过渡齿及精切齿。

起刮光、校准作用,提高工件表面光洁度及精度,并作为6 校准部切削部的后备部。

保持拉刀与工件的最后相对位置,防止在拉刀即将离开工7 后导部件时因工件下垂而损坏工件已加工表面及刀齿。

支持拉刀使之不下垂,多用于较大较长的拉刀,也用于安8 尾部装压力环。

(2)切削方式:采用分层拉削方式中的同廓式拉削方式(3)拉削余量:对于花键孔A=De-Do(4)分层式拉刀粗切齿齿升量根据表4-6查出当硬度为HRC62-65时,齿升量a f=0.05-0.08mm,在这取a f=0.06mm。

刀具设计说明书

楔销式75度机夹不重磨车刀专业:机械设计制造及其自动化班级:机制三班姓名:刘丹丹学号:0908014345目录一选择刀片夹紧结构二、选择刀片材料三、选择车刀合理角度四、选择切削用量五、选择刀片的形状和尺寸六、确定刀垫的型号和尺寸七、计算刀槽角度八、计算铣制刀槽角度九、选择刀杆的材料和尺寸十、设计螺钉一选择刀片夹紧结构可转位车刀的典型刀片夹固结构有:偏心式、杠杆式、上压式、楔销式、拉垫式和杠销式等。

这里选择楔销式,结构比较简单,夹紧力大,夹紧可靠,刀尖位置精度高,操作方便,不阻碍切屑流动,便于观察切削区的工作情况。

缺点是夹紧力与切削力的方向相反。

二选择刀片材料硬质合金是由难熔金属碳化物(如WC、TiC℉、TaC、NbC等)和金属粘结剂经粉末冶金方法制成的。

硬质合金分为三类:YT,YG,YW。

YG类硬质合金主要用于加工铸铁和有色金属,YT类主要用于加工钢料,YW 类抗弯强度、疲劳强度和冲击韧度高,抗氧化能力和耐磨性也比较好,可用于加工铸铁及有色金属。

YT类硬质合金适于加工钢料。

加工钢料时,金属塑性变形大,摩擦很剧烈,切削温度很高。

YT类硬质合金具有较高的硬度和耐磨性,特别是较高的耐热性,抗粘结扩散能力和抗氧化能力也很好。

在加工钢料时,刀具磨损小,刀具耐用度较高,所以在加工40Cr材料工件时应选择YT类硬质合金作为刀具材料。

选取刀片材料为YT15。

三选择车刀的合理角度1.主偏角主偏角kr主偏角对可转位车刀的寿命影响较大。

一般来说,减小主偏角可提高刀具工作寿命。

但当工艺系统或被加工工件刚性不足时,减小主偏角会增大径向力,从而加大变形挠度,引起加工振动,降低加工精度和加工表面质量,同时影响刀具寿命,因此,应针对不同的加工条件选择不同的主偏角。

设计刀具时的主偏角推荐值见表1。

表1可转位车刀主偏角推荐值2.前角的选择加工塑性材料时(钢),应选用较大前角。

切削钢料时,切削变形很大,切屑与前刀面的接触面积较长,刀屑之间的压力和摩擦力都很大,为了减小切屑的变形和摩擦,宜选用较大的前角。

一款由1956年创立的创新刀具品牌推出的专业切割工具系列说明书

DES SOLUTIONS DE DÉCOUPES PROFESSIONNELLESGuide latéral métalSécu r it é l o r s de l a c o u p e !Er go t m ét a lL a m et r èsp e u a pp ar e n t eLame rév ersible - Ambidex tre!123Ch ang em ent de lam e ra pid e e t sa ns out il!S p éc ia l F E U ILL A R D25 m m17,5 m m R ÉT R A C T A B LERÉTRACTABLEC h a r g e m e n t d e l a l a m e A U T O M A T I Q U E 9 m m 25% p lu s tr anch an te q u ’u n ela m e s ta n d ar dP a s b e so in d e g a rd e r le po u ce s u r lecu rs e u r p e n da n t le t ra v a il d e d éco u p e U lt ra t ra n ch an te10 LAMES DE RECHANGE SKB-10/10B. • Largeur 25 mm.Ref. 5 463 217U.V .CUTTER SK-10• Corps ABS. •Ergot métal pour couper le ruban adhésif sur les cartons.Ref. 5 463 206U.V .CUTTER L-1 GREEN•Modèle standard multi-usages.• ABS 100% recyclé. •Robuste et puissant. •Guide lame en acier.•Blocage de la lame par molette.Ref. 5 006 617U.V .CUTTER XH-1•• Guide-lame en acier.•Blocage de la lame par molette.Ref. 9 094 765U.V .M U L T I U S A GE S18 m m G R O S T R A V AU XL A M E N O IR E25 mm Ref. 3 288 003U.V .Ref. 10 152 217U.V .Ref. 9 094 776U.V .10 LAMES NOIRES DE RECHANGE ABB-10B.• Largeur 9 mm. • Biseau de lame très tranchant.10 LAMES DE RECHANGE.• Largeur 18 mm. • Biseau de lame très tranchant.5 LAMES DE RECHANGE HB5-B.• Largeur 25 mm. • Biseau de lame très tranchant.Ref. 3 065 468U.V .CUTTER PA-2•Léger, manche en ABS avec chargeur à 5lames maxi. •Guide-lame en acier. • Lame noire très affûtée.RÉTRACTABLE : la lame rentre automatiquement dans le manche en fi n de coupe pour une sécurité maximale !Ref. 2 924 461U.V .CUTTER SK-4 GREEN• ABS 100% recyclé.• Lame réversible.Ref. 3 821 187U.V .10 LAMES DE RECHANGE SKB-7.• Largeur 12,5 mm.Ref. 5 006 606U.V .CUTTER DE POCHE SK-7 GREEN• Lame réversible. • Manche ABS. • Guide lame en acier.12,5 m mR ÉT R A C T A B LER ése r v e d e 5l a me s les cutters sécuritéPour couper feuillards, plastique, fi lm rétractable... Pour ouverture des cartons dans les services réception, entrepôt, atelier, magasin...R E CO M M A N D A T I O N S R E CO M M A N D A T I O N S Pour couper papier fi lm / carton / papier peintles cutters professionnelsRef. 10 152 228U.V .5 LAMES DE RECHANGE SKB-2/5B.• Largeur 17,5 mm.。

综合轮切式圆孔拉刀刀具设计说明书

目录一、设计可转位车刀(1).选择刀片夹固结构 (2)(2).选择刀片结构材料 (2)(3).选择车刀合理角度 (2)(4).选择切削用量 (2)(5).选择刀片型号和尺寸 (2)(6)选择刀垫型号的尺寸 (3)(7).计算刀槽角度 (3)(8).计算铣制刀槽时需要的角度 (6)(9).选择刀杆材料和尺寸 (6)(10).选择偏心销及其相关尺寸 (6)二、设计综合轮切式圆孔拉刀(1).选择拉刀材料 (7)(2).选择拉削方式 (7)(3).选择拉刀几何参数 (7)(4).确定校准齿直径 (8)(5).确定拉削余量 (8)(6).选取齿升量 (8)(7).设计容屑槽 (8)(8).确定分屑槽参数 (9)(9).选择拉刀前柄部形状和尺寸 (9)(10).校验拉刀强度与拉床载荷 (9)(11).确定拉刀齿数和每齿直径 (9)(12).设计拉刀其他部分 (10)(13).设计和校验拉刀总长 (11)三、设计总结 (12)参考文献 (13)一.设计可转位车刀(1): 选择刀片夹固结构工件的直径D 为 140mm,因此可以在普通机床C630上加工. 且属于连续切削,参照2.1典型刀片结构简图和特点,采用偏心式刀片夹固结构较为合适.(2): 选择刀片结构材料.加工工件材料为40Cr,正火处理,连续切屑,且加工工序为粗车,半精车了两道工序.由于加工材料为钢料,因此刀片材料可以采用YT 系列,YT15宜粗加工,YT30宜精加工,本题要求达到半精加工,因此材料选择YT30硬质合金.(3): 选择车刀合理角度根据刀具合理几何参数的选择,并考虑可转位车刀几何角度的形成特点,四个角度做如下选择:① 前角0γ:工件材料为40Cr,半精车,因此前角可选0γ=140,② 后角0∂:工件材料为中碳钢(正火),半精车,因此后角可选0∂=60 ③ 主偏角γκ:根据题目要求,主偏角γκ=450④ 刃倾角s λ:刃倾角s λ=-50后角0∂的实际数值及副刃后角'0∂和副偏角'γκ在计算刀槽角度时经校验确定.(4): 选择切屑用量粗车时,背吃刀量p a =3mm,进给量f=0.6mm/r,切削速度v=110m/min 半精车时, 背吃刀量p a =1mm,进给量f=0.3mm/r,切削速度v=130m/min(5): 刀片型号和尺寸① 选择刀片有无中心孔.由于刀片加固结构已选定为偏心式,因此应选用有中心固定孔的刀片.② 选择刀片形状.按选定主偏角γκ=45,选用正方形刀片.③ 选择刀片的精度等级.刀片精度等级的选择原则,一般情况下选用U 级.④ 选择刀片内切圆直径d(或刀片边长L).根据已确定的背吃刀量p a =1mm, 主偏角γκ=450,刃倾角s λ=-50,将p a ,γκ,s λ代入下式可得刀刃的实际参加工作长L se 为L se =s cos sin a λκγp =cos(-5)45sin 1=1.42mm 因为是正方形,L=d>1.5 L se =2.13mm,保证切削工作顺利进行.⑤ 选择刀片厚度.根据已选择的背吃刀量p a =1mm,进给量f=0.3mm/r 选择刀片厚度的诺模图,求得刀片厚度S ≥2.7mm.⑥ 选择刀尖圆弧半径εr .根据已选择的背吃刀量p a =1mm,进给量f=0.3mm/r 选择刀尖圆角半径的诺莫图,求得连续切削时εr =0.6mm⑦ 选择刀片断屑槽型式和尺寸.中刀片断屑槽类型和尺寸的选择原则,根据已知的已知条件,选择A 型断屑槽.综上7方面的选择结果,根据 表 2.10确定选用的刀片型号为SNUM120408-A3.L=d=12.70mm;s=4.76mm;d 1=5.16mm;m=2.301mm; εr =0.8mm刀片刀尖角b ε=90;刀片刃倾角sb λ=0;断屑槽宽W n =3mm;取法前角bn γ=200(6): 选择硬质合金刀垫型号和尺寸硬质合金刀垫形状和尺寸的选择,取决于刀片加固结构及刀片的型号和尺寸,选择与刀片型号SNUM120408-A3相适应的硬质合金刀垫的型号,根据表2.14选择型号为S12B 型刀垫.尺寸为:长度L=11.70mm,厚度s=3.18mm 中心孔直径d 1=6.6mm.,εr =0.8,D=8,C=1.5.(7): 计算刀槽角度可转为车刀几何角度,刀片几何角度,刀槽几何角度之间的关系, 刀槽角度的计算:① 刀杆主偏角rg krg k =γκ=450② 刀槽刃倾角sg λsg λ=s λ=-50③ 刀槽前角og r将0γ=140,bn γ=200, s λ=-50代入下式tan og γ=snb s bn λγγλγγcos tan tan 1cos /tan tan 00+-=-0.106 则og γ=-6.050,取og γ=-60④ 验算车刀后角a 0.车刀后角a 0的验算公式为:tan a 0=s og nb s og nb a a λγλγcos tan tan 1)cos tan (tan +-当nb a =0时,则上式成为:tan a 0=-s og λγ2cos tan将og γ=-60, s λ=-50代入上式得a 0=5.8800。

刀具设计与检验指导书范本(doc 10页)(推荐免费下载版)

刀具設計與檢驗指導書一: 刀具的作用成形: 立軸機、四面刨、NC機、仿形機、刨花機、雙端作榫機…等鑽孔: 手搖鑽、水平雙端鑽、立式多軸鑽、水平多軸鑽…等拉槽: 刨花機、NC機、萬能鋸、立軸機、雙頭鋸…等開料: 帶鋸機、單片鋸、多片鋸…等裁切: 雙頭鋸、裁板機、橫切鋸、臺面鋸…等清底: NC機、刨花機…等修邊: 單片鋸、修邊機…等刨光: 手壓刨、雙面刨、單面刨、四面刨…等二: 刀具的種類(按使用機器分)立軸刀四面刨刀刨花刀仿形機刀NC刨花刀NC立軸刀NC刨刀萬能鋸刀鋸片鋸條鑽頭手提雕刻刨花刀刨刀方鑿指接刀鳩尾榫刀雙端作榫機刀三: 刀具詳解1: 立軸刀(代號: LPT或LPL/LPR) (注:分為平刀与形刀通常為4齒) 要素 (1)平刀: 孔徑&外徑 (2)形刀:底徑、外徑、轉向備注: (1)立軸刀孔徑40MM(也有老機器30MM或25.4MM0、底徑通常做100MM,如有刀形比較大或成形死角時底徑按需縮小(2)通常立軸刀太于180MM的外徑是比較危險的(當切削外徑大于180時,可相對減小切削內徑,但內徑不能小于Φ70)(3)立軸刀一般為逆轉,如有成形端頭等一些特殊情況需正&逆2种轉向。

注:順時針為正,逆時針為負2: 四面刨刀(代號:SPT/SPB/SPL/SPR)=立軸刀備注: (1)原則上立軸刀与四面刨刀是通用的但有一种八軸四面刨是用孔徑50MM刀(本廠不用)。

(2)四面刨刀分為上/下/左/右四面成形,四把刀轉向為上逆/下順/左順/右逆。

(3)四面刨刀的轉向是由立著的刀由上向上看,躺的刀由左向右看所得轉向確定。

(4)刀外徑不要超過180MM,最好160MM以下。

四面刨下刀外徑不要超過120MM 外徑(5)四面刨只能成形直形產品(6)排列順序:六軸四面刨: 下、內、外、上、上、下八軸四面刨: 下、內、外、內、外、上、上、下(4)刀片寬度一般情況下不能超過135,如有必要上下可挖槽Φ75*25mm(5)刀刃材料為3mm碳化鎢鋼,刀体材料為中碳鋼:(6)最大加工材料高度為120mm,最大加工材料寬度為205mm.(7)底刀規格同頂刀,轉向為順轉,若加工材料非上下兩面有刀形時,形刀一般為頂刀,底刀為平刀.(8)相鄰刀具即頂刀與側刀或底刀與側刀在工件上必需有1~2mm重迭部分.3: 仿形機刀=四面刨刀=立軸刀4: 萬能鋸刀(代號:JP)(1) 孔徑25.4MM,外徑220MM,齒數12T(特殊情況帶刮齒)(2) 主要用于開缺口&成形,5: 刨花刀(代號:LD)=NC刨花刀(代號:LD)普通刨花刀柄徑12&16MM,柄長45MM,2齒(特殊情況做4齒),外徑不要超過70MM。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀具课程设计

系别:机械工程学院

专业:机械设计制造及其自动化

班级: 11卓越

姓名:曾世琛

学号:201117160324

完成时间: 2014.12

目录

1.设计任务 (2)

2.设计要点 (2)

3.选择刀具材料 (3)

4.刀具结构和切削参数确定 (3)

5. 设计体会 (4)

6. 画出刀具工作图 (5)

1.设计任务

工件材料为HT200,HB=170~200,要求设计一复合刀具加工后侧面孔,钻、铰后侧面孔至φ6H9,保证粗糙度1.6

2.设计要点

1)强度和刚度:由于刀具是复合的,若用两种刀具对两个表面同时进行加工,则作用在刀具上的切削力扭矩就较大,若对一个孔按先后顺序加工,则刀具必然较长,悬伸量大。

所以复合刀具的强度和韧性问题复杂。

2)结构形式:从刀具强度刚度,加工精度以及是否刃磨考虑。

整体式结构的强度刚度好,位置精度和同心度高,但整体式刃磨困难,装配式没有这个缺点,但是由于增加了结合面和紧固件,当刀具结构受限制时,会影响加工精度。

3)材料选用:复合刀具受孔径限制。

比较细长,负荷较大,选材应有较高的强度。

并选择切削性好的材料。

4)切削用量:考虑各个刀具特点,即切削用量按限制性刀具选择。

5)切屑排除:排屑问题对复合刀具影响大,因为同时工作的刀齿较多,会切下很多的切屑。

要有足够的容屑空间。

6)刀具长度:工作行程长度由其中较大的那一层箱体壁厚确定。

7)刀具导向:保证刀具加工时与工件的相对位置稳定,增加刀具系统的刚性和加工精度。

3.选择刀具材料

刀具的结构采用为整体式, 因此需要根据加工材料的性质、生产特点、切削特点选择合适的刀具材料。

钻孔部分主要完成粗加工, 切削深度较大, 刀具承受的切削力较大, 切削速度较低, 因此宜选用强度较高, 抗冲击性和抗振性能及耐磨性较好的刀具材料; 铰孔部分主要完成精加工, 是稳定尺寸部分, 刀刃处的切削速度相对钻削更高, 切削深度较小, 因此宜选用耐磨性和耐热性较好的刀具材料。

基于以上原因, 刀柄材料与刀具切削部分都采用普通高速钢W18Cr4V。

该材料是一种具有高硬度、高耐磨性和高耐热性的工具钢。

其工艺性能好, 强度和韧性配合好, 主要用来制造复杂的薄刃和耐冲击的金属切削刀具, 也可制造高温轴承和冷挤压模具等。

4.刀具结构和切削参数确定

该刀具设计的目的在于提供一种生产效率高、加工精度高、生产成本低的将钻、绞复合在一起的刀具。

该刀具包括刀头和刀柄两部分,刀头由麻花钻钻头、绞刀部分复合而成, 、刀柄为直柄, 整个刀具结构为整体式刀具。

刀具切削部分的参数对刀具的使用寿命、加工的难易程度及加工的精度都起着至关重要的作用,也直接影响到加工成本、加工效率, 所以刀具每部分的切削参数应合理选择。

(1) 钻孔部分: 根据钻头加工内孔钻削效率高的特点, 该刀具的钻孔部分仍然采用传统麻花钻的结构,刀体螺旋槽部分的螺旋角为30度。

侧刃应磨出0.02- 0.08mm倒锥以减小摩擦, 其刃部加工出的切屑可顺利地导向螺旋槽排出。

为了保证钻头的钻心强度, 锋角取118度。

一般取前角为0-5度, 后角为6-8度,这样可以扩大容纳切屑的空间, 减少钻头与孔壁的摩擦,同时又要保证副切削刃的强度。

该部分完成Φ5.8小孔的加工工序。

(2) 绞孔部分: 采用四齿双刃外排屑式铰刀, 每个切削刃都由一个精密的主切削刃和一个副切削刃组成。

工作时, 主切削刃起主要的切削作用, 副切削刃起修光作用。

铰孔部分放在钻孔后来完成孔的精加工, 保证孔的精度( 孔的形位精度和表面粗糙度) 。

由于铰削余量很小, 切屑很薄, 切屑与前刀面接触很短,

前角作用不大, 为制造方便,前角取0-5度, 后角取10-12度, 主偏角取30度。

切削刃刃带宽为0.2-0.3mm 。

为使铰刀工作平稳, 提高加工表面质量, 切削时切屑顺利从铰刀前方排出, 可避免切屑划伤孔壁, 并且减少孔的扩张量。

铰刀齿数z=)(4~2d 5.1+=6

该复合刀具用于加工孔径比较小的孔, 故刀柄制成直柄。

为了便于排屑避免刀具各部分同时参与切削( 减小切削力) ,每一刀具的切削部分的起始点在轴向具有一定的间隔, 同时也增大了容屑空间, 使排屑顺畅, 避免前后刀面切下的切屑互相干扰和阻塞。

另外, 需考虑在刀具制造过程中为砂轮留出合适的越程槽。

因为刀具为钻、铰、一体化刀具, 故各部分切削用量的选择应一致。

切削深度ap 由刀具制造后即定, 制造时考虑实际工件的尺寸; 进给量 f 应考虑机床动力、进给机构强度、刀具强度, 钻孔时选择 f = 0.04-0.06mm/ r; 切削速度v 应考虑刀具的寿命, 加工孔的质量, 选择值为20-25m/min 。

5. 设计体会

真正的动手去画,遇到问题便去想办法解决,就会大大提高设计的速度和效率。

设计过程中对刀具参数结构等有了进一步认识,做到高效,耐用。

在这次的设计中虽然是整体上达到了设计的要求,但是在一些小的地方做的还不是很完美。

在设计过程的制定与计算当中。

设计结果是根据自己的分析得到的,在实际的生产与实践过程中的可操作性,实用性,经济性都有待考证。

刀具的设计过程中,肯定有更精确实用的装置,但由于本人的水平有限只能在自己的能力范围里进行最优化的设计。

钻一绞复合刀具的使用,使得比较繁琐的加工工艺大大简化,多次加工的基准不变, 能保证工件加工表面之间获得较高的位置精度, 同时能保证较高的孔径尺寸精度、孔壁的直线度和孔壁的表面粗糙度。

由于复合刀具集中工序, 减少了换刀、对刀及磨刀等辅助加工时间, 节省机动和辅助工时, 能显著提高生产效率。

批量生产成本较低。

刀具损耗较小, 减少了工位、机床数量及刀具数量, 对工人技术要求较低。

6. 画出刀具工作图

参考文献

[1] 李凯岭,机械制造技术基础. 北京:清华大学出版社,2010.4

[2] 乐兑谦,金属切削刀具,机械工业出版社

[3] 刘华明,金属切削刀具课程设计指导,机械工业出版社.

[4]《金属切削原理及刀具设计》下册,1979

[5]叶伟昌. 钻- 铰复合刀具. 机械制造,1981

[6]李有庆.钻铰复合刀具.机械工人(冷加工),2002

[7]黄义正.钻铰组合刀具.机械工人(冷加工),1959

[8]王桂兴. 高效钻铰复合刀具. 机械工人(冷加工) ,1982

[9]李合非, 苏凡会,耿爱君, 等.钻扩铰复合刀具在机械加工中的应用 ,2001。