含缺陷管道的评价技术

管道检测与评价技术知识讲解

7、SY/T 0063-1992 钢管防腐层检漏试验方法

6

8、SY/T 0379-1998 钢质管道煤焦油磁漆外防腐层技术标准 9、SY/T 6063-1994 埋地钢质管道防腐绝缘层电阻率现场测量技术规定 10、SY/T 6597-2004 钢质管道内检测技术规范 11、SY/T 0087-1995 钢质管道及储罐腐蚀与防护调查方法标准 12、SY/T 0443-1998 常压钢制焊接储罐及管道渗透检测技术标准 13、SY/T 4080-1995 管道、储罐渗漏检测方法 14、SY/T 5919-1994 埋地钢质管道干线电法保护技术管理规程 15、Q/SYJS 0054-2005 钢制管道内检测执行技术规范

➢ 检测结果很难用图表形式表示,缺陷的发现需要熟练的

操作技艺。

30

CIPS检测仪

CIPS: close interval potential survey 名称:密间隔电位测试 功能:主要用于测试阴极保护的有效性 检测仪器:加拿大阴极保护公司的DCVG/CIPS检测仪

31

阴极保护测试的传统方法

➢ 在埋地管线的阴极保护系统中,被保护的管道每间隔一定 的距离有一个管地电位的测试桩,是用导线与管体金属连 接,然后引到地面上,并做好与地的绝缘。

b、扩展应用 ➢ 评价防腐(保温)层的电气性能 ➢ 查找牺牲阳极埋设位置 ➢ 阴极保护系统故障检测

PCM管中电流检测仪的特点

防腐层漏点检测

防腐层等级评定

仪器功率强大150W、检测距离大

计算出防腐层绝缘电阻的大小

24

哈得管线外防腐层PCM检测现场

PCM检测结果:

➢ 哈得输油管线老线与新线的防 腐层防腐效果较好。全线的防 腐 层 平 均 电 阻 Rg 大 于 10.2 KΩ•m2 。 根 据 SY/T 00362000 , 煤 焦 油 瓷 漆 的 防 腐 层 绝缘电阻应不小于10 KΩ•m2。 据此标准,防腐层的防腐性能 综合等级可评定为优。

含缺陷压力管道的安全评定

一、压力管道直管段体积缺陷安全评定方法 g、含缺陷管道在纯内压和纯弯矩下的塑性极限载荷确定

是 h>0.7B

否 是

否

c=a=h

输出a、c

表面裂纹表征示意图

是

否

是

否

否

是

是

否

输出a、c

埋藏裂纹表征示意图

输出c、a

穿透裂纹表征示意图 4)、斜裂纹

裂纹平面方向与主应力方向不垂直时,将裂纹投影到与主应力 方向垂直的平面内再进行表征。

两共面且位于同侧的表面裂纹表征示意图

否

否 按单个裂纹 进行表征

一、压力管道直管段体积缺陷安全评定方法 e、免于评定的判别

夹渣免于评定的判别条件: 如果夹渣自身高度或宽度不大于0.4T,则该夹 渣可免于评定

夹渣免于评定程序流程图:

夹渣

输入2a, 2c

min(2a,2c)<0.4T

否

继续评定程序

是

合格,免 于评定

一、压力管道直管段体积缺陷安全评定方法 e、免于评定的判别

环向平面缺陷的评定(U因子评定法)

输出

是

“安全”

输出“不能 保证安全”

否

否 U=1

是

U=U

压力管道直管段缺陷

平面缺陷 体积缺陷

塑性失效评定方法 疲劳失效评定方法 塑性失效评定方法 疲劳失效评定方法

压力管道直管段平面缺陷 的疲劳失效评定方法

1、缺陷的表征 (缺陷规则化并

确定a、c)

安全

7、安全性评价 (给出评定结论)

缺陷规则化尺寸的无量纲化处理:

一、压力管道直管段体积缺陷安全评定方法 1、评定总体流程: a、缺陷部位管道尺寸的确定 b、缺陷规则化 c、材料性能数据的确定 d、无缺陷管道在纯内压或纯弯矩下的塑性极限载荷的确定 e、免于评定的判别 f、典型工况载荷组合的确定与缺陷处弯矩的计算 g、含缺陷管道在纯内压和纯弯矩下的塑性极限载荷确定 h、安全性评价

含缺陷压力管道的安全评定技术

含缺陷压力管道的安全评定技术摘要:压力管道主要是用来输送液体或者气体的设备,管道运输在多个领域都有广泛的应用。

由于管道运输介质的特殊性,对管道的质量安全有极高的要求,但是管道应用过程中,因为受到腐蚀、外部损伤、制管缺陷等因素的影响,就容易引起管道开裂、泄漏,进而发生爆炸、火灾等安全事故。

所以,对于含缺陷的压力管道要通过合理的技术进行安全评定,判断管道是否能够应用,这样才能有效的保证管道运输的安全。

关键词:安全评定;含缺陷压力管道;技术应用含缺陷压力管道能不能继续应用,对管道运行的经济性和安全性都有较大的影响,因此,需要通过使用合理的技术进行安全评定,明确其是否能够继续进行使用。

有关安全评定的方法国际上有很多,我国也发布了有关含缺陷压力容器安全评定的国家标准,对压力管道的安全评定也适用。

1.缺陷种类对管道含缺陷的种类以及其表现形式有了充分的认识,才能更好的选择适合的安全评定方法。

从缺陷的不同角度来讲,可以分为不同的种类。

1.1不同性质的缺陷按照缺陷性质的不同,管道缺陷主要表现有孔穴、熔合不全、裂纹、夹杂、焊接不足等。

具体来讲,孔穴主要是由于在进行管道焊接时,熔化焊缝吸收的气体没有在冷却前排出而在内部形成,表现形式有气孔和缩孔。

裂纹主要是焊接接头因遭到破坏而产生缝隙,有层状裂纹、冷裂纹、热裂纹等。

1.2不同位置的缺陷按照缺陷所在位置的不同,主要分为内外表面缺陷、穿透缺陷、隐藏缺陷。

内外表面缺陷就是在管道壁的内外侧出现的缺陷。

穿透缺陷是指贯穿管道内外壁的缺陷。

而隐藏缺陷就是存在于管道内外壁内部的缺陷。

1.3不同几何特征的缺陷按照缺陷的不同几何特征,主要有体积型缺陷和平面型缺陷。

体积型的缺陷主要有夹杂、孔穴。

平面型缺陷主要有熔合不全、裂纹等。

对管道进行安全评定时,主要是按照几何特征划分,通过对其表征化来进行安全评定。

2.安全评定技术2.1塑性极限载荷评价压力管道的焊缝一般都是对接式的,焊接缺陷类型主要是环向缺陷,与其他的压力容器相比较,具有较小的缺陷尺寸,管壁较薄,材料具有良好的韧性,所以在极限载荷控制下会容易出现塑形失效。

在役含缺陷压力管道安全评定方法

近年 , 美 国结构完整性评定技术也有很大发展 , 在规 范中最 引人注 目的是 已出版的 A P I 5 7 9《 推荐用于合乎使用 的实施办

法》 和A P I 5 8 0 ( ( R i s k — B a s e d I n s p e c t i o n ) ) 。S I N T A P 、 R 6 的工业 背

景 主要是 电站( 包括 核电 ) 及海 洋石油平 台 , 它们 的发展主要反

映了缺陷 的断裂评定技术( 包括塑性失效评定 ) 和疲 劳评定技术 的发 展。A P I 5 7 9 的工业 背景是石油化 工设 备 , 其特点是更 多

地反 映了石油化工在役设备安全评估 的需 要。与其他标准不 同

结构 的塑性失效行为 。 4 . 美国石油学会 标准 A P I 5 7 9

此, 对在役管道缺 陷进行安全评定具有重要意义 。 在检验与安全 评定相结合的情况下 , 不但可 以保障管道安全 , 而且可 以避免大

量含缺陷管道不必要的更换和返修。

一

、

常用压 力管道缺 陷评定规范

近年来 ,国际上广泛将缺陷评定及 安全评定 称之 为完整性 评定或合乎使用评定 , 它不仅包括超标缺 陷的安全评估 , 还包括 环境( 介质与 温度 ) 的影响和材料退 化的安全 评估 。按合乎使用 原则建立 的结构完整性技术及其相应的工程安全评定 规程 ( 或 方法 ) 越来越成熟 , 已在 国际上形成 了一个 分支学科 , 在广度 和 纵深方面均取得了重大进展 。在广度方面 , 新增 了高温评定 、 各

6 . 中国在用压力管道缺陷评定规范 中国压力管道缺 陷评定 主要是依据 《 在用含缺陷压力容器

含缺陷压力容器及管道的安全评定-精选文档

的载荷, P0 为该区域达到屈服时的载荷。

评定图

Kr

Lr

含缺陷结构的失效形式有3种,即脆性断裂、塑性失 稳和弹塑性断裂。通常对3种失效形式分别进行评定,而双

判据准则是将3种断裂评定用一张评定图表示。该图的纵坐

标表示结构脆断的性能(Kr),横坐标表示结构的塑性失效 行为(Lr)。随着研究的深入,R6评定方法几乎每年都进行 修订,至今共进行了6次修订,但英国仍将目前文本称为第 3次修正版(R/H/R6,Revision 3),它是目前广泛采用的断裂 评定方法,也是美国ASME规范IWB-3640和WB-3650管道 评定方法的基础。

第5章含缺陷压力容器及管道的 安全评定

5.1 常用的评价方法

5.1.1断裂力学J积分的评定方法

含缺陷结构的大直径厚壁压力容器及管道也可能产生断裂失 效。随着断裂力学的发展,根据J积分断裂参量而产生的计算方 法,无论在理论上还是在试验研究中都被广泛采用。采用J积分 的评定方法不仅可评判容器及管道所含裂纹的启裂,而且还可 以进行裂纹扩展的计算。它是通过含缺陷容器及管道在载荷作 用下产生的断裂推动力J积分与容器及管道材料的抗断裂阻力进 行比较,从而得到裂纹启裂与失稳的判断。对于含缺陷结构的J 积分,严格的计算方法应该是采用有限元分析方法,但这种方 法非常费时。在工程评定中,通常采用经验或半经验的计算方 法来计算含曲线结构的J积分。

5.1.4 GB/T19624-2019

根据“合于使用”和“最弱环”原

则,用于判别在用含缺陷压使

用的一种安全评定方法。

5.2 GB/T19624-2019

5.2.1 GB/T19624-2019简介

5.2.2 评定方法的分类

5.2.3 安全系数

在用液化天然气管道内凹缺陷的安全评估

在用液化天然气管道内凹缺陷的安全评估董群【摘要】由于压力管道长周期运行的特点,其在使用过程中无法及时停车,因此如何对含缺陷在用压力管道进行准确安全评估一直是石油化工企业面临的热点和难点问题.针对某液化石油气公司在用液化石油气压力管道定期检验时发现的焊缝内凹缺陷,基于GB/T 19624-2004评定方法对该缺陷进行安全评定,评定结果显示该缺陷小于临界尺寸,在现行操作工况下是可以接受的,管道目前可以继续使用.最后给出了管道后续运行中的建议.【期刊名称】《石油工程建设》【年(卷),期】2017(043)001【总页数】3页(P73-75)【关键词】液化石油气;含缺陷压力管道;安全评估【作者】董群【作者单位】南京市锅炉压力容器检验研究院,江苏南京210019【正文语种】中文液化石油气管道是液化气公司的大动脉,一旦发生泄漏、破坏等事故,后果不堪设想,有可能造成巨大的生命和经济损失。

目前,我国针对含缺陷在用压力管道进行安全评估工作已经日趋成熟[1-9]。

本文针对某液化石油气公司含内凹缺陷的液化石油气管道进行安全评估,为企业降低风险和减少维修周期、费用提供技术支撑。

2016年,某液化气公司进行液化气管道全面检验时,发现一气相管道的焊口存在超标内凹焊缝缺陷。

按照在用工业管道定期检验规程,该管道安全状况等级评为4级。

为保障管道的安全运行,对超标的焊缝缺陷进行试评定。

管道基本参数为:设计压力为1.8 MPa,设计温度为50℃,管道规格D57 mm× 3.5 mm,材质为20#钢,介质为液化石油气。

该管道缺陷情况见表1。

20#钢是常见的管道材料,根据GB/T 20801.2-2006《压力管道规范工业管道第2部分:材料》[10]以及《压力容器材料实用手册-碳钢及合金钢》,20#钢的力学性能见表2。

焊缝的超标缺陷根部内凹是由于根部焊缝金属低于母材金属,焊缝边缘又被电弧熔化而形成的,因此可认为是局部减薄缺陷。

含腐蚀缺陷管道安全评价准则选择探讨

pf

=

2tσ

f

1−

d t

D

−

t

1

−

d Qt

(7)

式中流变应力σ f = σ b ,Q缺陷长度校正系数。 2.5 PCORRC评价准则

图1 管道缺陷评价准则比较

技

P C O R R C 评 价 准 则 ( P i p e l i n e C o r r o s i o n 3 结语

术

Criterion)针对X65~X80中高强度等级管道因塑性

经验交流 Experience Exchange

含腐蚀缺陷管道

安全评价准则选择探讨

王风雷

(中国石油管道局工程有限公司第四分公司,河北 廊坊 065000)

摘 要:外腐蚀是威胁管道安全的重要因素,极易导致管道泄漏或失效断裂事故。我国长

输管道全面实施完整性管理,应根据管道历史失效事件,开展管道剩余强度评价与剩余寿命预

evaluation criteria. Key words: long distance pipeline; corrosion defect; failure; evaluation; criterion; accuracy

作者简介:王风雷 (1975-) ,河北廊坊人,工程师,主要从事管道工程项目管理工作。

式中流变应力σ f = σb ;R管道外径和内径的

平均值,mm。

(3)BS 7910准则、DNV RP-F101准则和 PCORRC准则适用于中高钢级含缺陷管道安全性评

2.6 管道缺陷安全评价准则比选

价,其中DNV RP-F101准则和 PCORRC准则最优;

收集50例不同钢级(X42~X100)含腐蚀缺陷

(1)根据管道运行状况和缺陷特征,考虑上述

市政雨污水管道检测管道缺陷判读方法与研究

TECHNOLOGY AND INFORMATION科学与信息化2023年4月上 113市政雨污水管道检测管道缺陷判读方法与研究查星星上海市城市建设设计研究总院(集团)有限公司 上海 200125摘 要 雨污水管道的泄漏会对土壤、地下水源造成严重的影响,雨污水管道系统的不畅通将导致管道通水能力下降,导致污水四溢的情况发生。

雨污水管道堵塞会使道路上形成大量水渍,从而对车辆行驶产生不利的影响。

为此,对雨污水管道进行经常性的检测,查找漏洞、修补漏洞,保证公众排水管网的安全,对于保证企业的正常运营和人们的日常生活,具有十分重大的现实意义。

本文从雨污水管道检测管道缺陷判读的方法入手展开相关研究和分析。

关键词 管道检测;缺陷判别;CCTV检测Interpretation Method and Research of Pipeline Defects in Municipal Storm Sewage Pipeline Detection Zha Xing-xingShanghai Urban Construction Design and Research Institute (Group) Co., Ltd., Shanghai 200125, ChinaAbstract The leakage of storm sewage pipeline will have a serious impact on soil and underground water sources, and the unsmooth operation of storm sewage pipeline system will lead to the decrease of the water flow capacity of the pipeline, resulting in the occurrence of sewage overflow. Clogged storm sewage pipeline can cause a large number of water stains to form on the road, which can adversely affect the movement of vehicles. Therefore, regular inspection of storm sewage pipeline, finding loopholes, repairing loopholes, and ensuring the safety of the public drainage pipeline network are of great practical significance to ensure the normal operation of enterprises and people’s daily lives. This paper investigates and analyzes the interpretation method of pipeline defects in storm sewage pipeline.Key words pipeline detection; defect identification; CCTV detection引言近几年来,世界经济的快速发展,促进了各个领域的发展。

3. 含腐蚀缺陷管道剩余强度评价

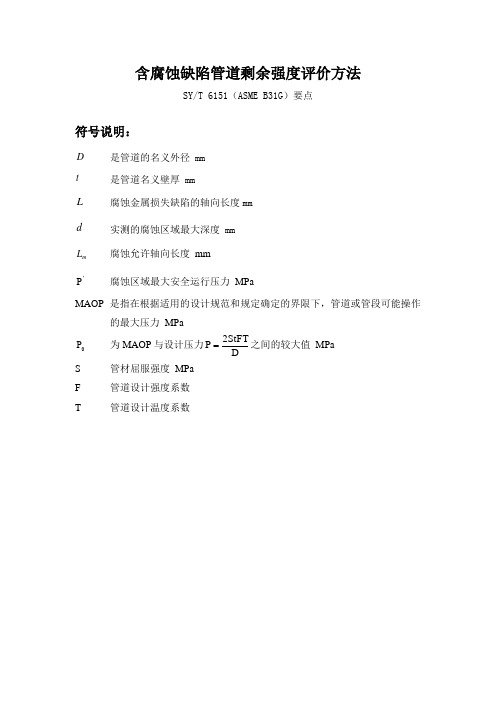

含腐蚀缺陷管道剩余强度评价方法SY/T 6151(ASME B31G )要点符号说明:D是管道的名义外径 mm t是管道名义壁厚 mmL腐蚀金属损失缺陷的轴向长度mm d实测的腐蚀区域最大深度 mm m L腐蚀允许轴向长度 mm‘P腐蚀区域最大安全运行压力 MPaMAOP 是指在根据适用的设计规范和规定确定的界限下,管道或管段可能操作的最大压力 MPa0P 为MAOP 与设计压力D2StFTP 之间的较大值 MPa S 管材屈服强度 MPa F 管道设计强度系数 T 管道设计温度系数1、缺陷剩余强度评价方法介绍本缺陷评价方法基于ASME B31G 。

该评估方法只使用两个缺陷参数(深度和长度)来评估在什么样的运行压力下有缺陷的管道不会发生断裂,主要用于对孤立缺陷进行评估。

在ASME B31G 中,缺陷环向宽度对破坏压力的影响可以忽略,因此在评价中不考虑宽度因素。

在ASME B31G 方法中,腐蚀缺陷的形态近似成抛物线形或半椭圆形。

图1 ASME B31G 缺陷强度评价方法参数2、缺陷评价流程1)测量腐蚀区域的最大深度d 并与管道壁厚t 相比如果缺陷的腐蚀深度小于10%名义壁厚(%10td<),该含缺陷管道可以继续留用。

不需要对缺陷进行修复。

但需要对缺陷进行防腐,防止缺陷的进一步扩大。

如果缺陷的腐蚀深度大于80%名义壁厚(%80td>),该含缺陷管道必须停输并换管。

2)对于缺陷的腐蚀深度介于10%~80%的情况,需要计算腐蚀允许轴向长度L m 并将L m 与实际腐蚀长度L 相比。

Dt B 12.1L m =B 是管道的腐蚀系数,按下列规定取值:当%5.17%10<<td时,B=4.0当%5.17>td时,115.01.12-⎪⎪⎭⎫ ⎝⎛-=t d t d B 3)如果L m >L ,则含缺陷管道可以留用。

但要做好防腐,防止缺陷的进一步扩大。

4)如果L m <L ,则需要计算腐蚀区域最大安全运行压力‘P ,并将‘P 与管道最大允许操作压力MAOP 比较。

含缺陷油气管道剩余强度评价方法

含缺陷油气管道剩余强度评价方法下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!含缺陷油气管道剩余强度评价方法随着石油与天然气行业的不断发展,油气管道作为输送油气资源的重要通道,其安全性与可靠性备受关注。

ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究

ASMEB31G-2009在管道剩余强度计算中的应用

ASME B31G-2009在管道剩余强度计算中的应用1 引言近年来我国油气管道腐蚀现象日趋严重,由腐蚀造成的管道泄漏事故危害重大,因此,对腐蚀管道进行剩余强度评价极为重要。

对于含缺陷管道的剩余强度评价通常分为三种:采用断裂力学方法进行评价;采用以弹塑性力学为基础的数值分析方法进行评价;采用断裂力学和工程实践经验相结合的半经验公式进行评价。

20世纪60年代末,国内外一直在进行管道剩余强度评价方面的研究,多个国家颁布了相关的评价标准及规范。

1984年美国机械工程师协会颁布的ASMEB31G—1984标准是研究腐蚀管道剩余强度评价方面使用最广泛、最基本的评价标准之一,之后又推出了ASME B31G—1991修改版及改进的RSTRENG方法。

在应用的过程中,针对ASME B31G-1984评价准则的保守性,有关学者在1989年对ASME B31G-1984准则进行了修正,得到了ASME B31G-1991评价准则,该准则消除了原准则的一些不足。

2 ASME B31G-2009评价准则美国机械工程师协会于2009年更新了ASME B31G评价准则,即ASME B31G-2009,该评价准则延续并完善了之前的评价准则,但是提出了分级评价的概念,认为在应用该方法时,应根据实际情况选择不同等级的评价方法,使评价过程更为细化[1]。

2.1 零级评价为一系列查询表格,根据测量的腐蚀缺陷深度、管径、壁厚等参数,查询表格可以得到此缺陷最大允许长度,若实际腐蚀长度小于该极限长度,则缺陷处于安全状态,反之则表示没有通过评价,应采取维修措施或选择更高级别的评价方法。

该表格基本是根据原版的ASME B31G 评价方程计算得到的,只是增加了公制单位。

零级评价具有方便现场人员查阅、操作简单的特点,但其评价结果保守性较大。

2.2 一级评价ASME B31G-2009 推荐借助改进的B31G 评价方程来计算缺陷的剩余强度,该级评价应由相应的工程师、腐蚀技术人员或涂层检验人员来完成。

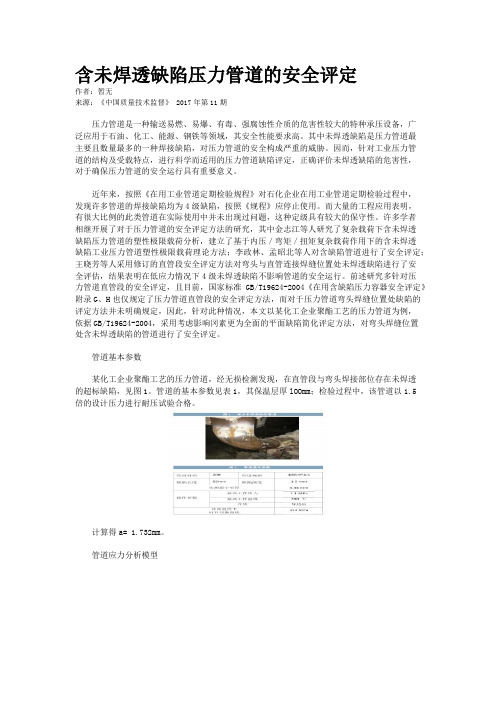

含未焊透缺陷压力管道的安全评定

含未焊透缺陷压力管道的安全评定作者:暂无来源:《中国质量技术监督》 2017年第11期压力管道是一种输送易燃、易爆、有毒、强腐蚀性介质的危害性较大的特种承压设备,广泛应用于石油、化工、能源、钢铁等领域,其安全性能要求高。

其中未焊透缺陷是压力管道最主要且数量最多的一种焊接缺陷,对压力管道的安全构成严重的威胁。

因而,针对工业压力管道的结构及受载特点,进行科学而适用的压力管道缺陷评定,正确评价未焊透缺陷的危害性,对于确保压力管道的安全运行具有重要意义。

近年来,按照《在用工业管道定期检验规程》对石化企业在用工业管道定期检验过程中,发现许多管道的焊接缺陷均为4级缺陷,按照《规程》应停止使用。

而大量的工程应用表明,有很大比例的此类管道在实际使用中并未出现过问题,这种定级具有较大的保守性。

许多学者相继开展了对于压力管道的安全评定方法的研究,其中金志江等人研究了复杂载荷下含未焊透缺陷压力管道的塑性极限载荷分析,建立了基于内压/弯矩/扭矩复杂载荷作用下的含未焊透缺陷工业压力管道塑性极限载荷理论方法;李政林、孟昭北等人对含缺陷管道进行了安全评定;王晓芳等人采用修订的直管段安全评定方法对弯头与直管连接焊缝位置处未焊透缺陷进行了安全评估,结果表明在低应力情况下4级未焊透缺陷不影响管道的安全运行。

前述研究多针对压力管道直管段的安全评定,且目前,国家标准GB/T19624-2004《在用含缺陷压力容器安全评定》附录G、H也仅规定了压力管道直管段的安全评定方法,而对于压力管道弯头焊缝位置处缺陷的评定方法并未明确规定,因此,针对此种情况,本文以某化工企业聚酯工艺的压力管道为例,依据GB/T19624-2004,采用考虑影响冈素更为全面的平面缺陷简化评定方法,对弯头焊缝位置处含未焊透缺陷的管道进行了安全评定。

管道基本参数某化工企业聚酯工艺的压力管道,经无损检测发现,在直管段与弯头焊接部位存在未焊透的超标缺陷,见图1。

管道的基本参数见表1,其保温层厚lOOmm;检验过程中,该管道以1.5倍的设计压力进行耐压试验合格。

含缺陷在用压力管道合于使用评价

2020年10月第36卷第10期石油工业技术监督Technology Supervision in Petroleum IndustryOct.2020Vol.36No.102021年1月第37卷第1期Jan.2021Vol.37No.1作者简介:陈勋(1987—),男,硕士,工程师,主要从事承压类特种设备检验检测工作。

含缺陷在用压力管道合于使用评价陈勋1,郑连学1,周丽琴21.武汉市锅炉压力容器检验研究所(湖北武汉430024)2.武汉锅炉集团阀门有限责任公司(湖北武汉430200)摘要在某化工厂压力管道定期检验时,发现环焊缝中存在超标未焊透缺陷,采用Start _prof 应力分析软件进行管系应力分析后,对未焊透缺陷采用合于使用评价方法进行处理。

评价结果表明:在正常操作工况下,检验中发现的8处超标未焊透缺陷均能通过合于使用评价,在不返修情况下可安全运行至下一检验周期。

关键词压力管道;未焊透缺陷;应力分析;合于使用评价Fitness-for-service Assessment of In-service Pressure Pipeline with DefectsChen Xun 1,Zheng Lianxue 1,Zhou Liqin 21.Wuhan Boiler Pressure Vessel Inspection Institute (Wuhan,Hubei 430024,China)2.Wuhan Boiler Group Valve Co.,Ltd.(Wuhan,Hubei 430200,China)Abstract During the periodic inspection of the pressure pipeline in a chemical plant,it was found that there were over standard and in⁃complete penetration defects in the girth weld.After the stress of the piping system was analyzed by using the Start-prof stress analysis software,the incomplete penetration defects were treated by the fitness-for-service assessment method.The evaluation results show that:under normal operation conditions,8incomplete penetration defects found in the inspection have passed the fitness-for-sservice assessment,and the piping system can be safely operated to the next inspection cycle without repair.Key words ressure pipeline;incomplete penetration defect;stress analysis;fitness-for-service assessment 陈勋,郑连学,周丽琴.含缺陷在用压力管道合于使用评价[J].石油工业技术监督,2021,37(1):44-47.Chen Xun,Zheng Lianxue,Zhou Liqin.Fitness-for-service assessment of in-service pressure pipeline with defects [J].Technology Supervision in Petroleum Industry,2021,37(1):44-47.工业管道广泛用于石油、化工等多个领域,是一种输送易燃、易爆、腐蚀或毒性介质的承压类特种设备。

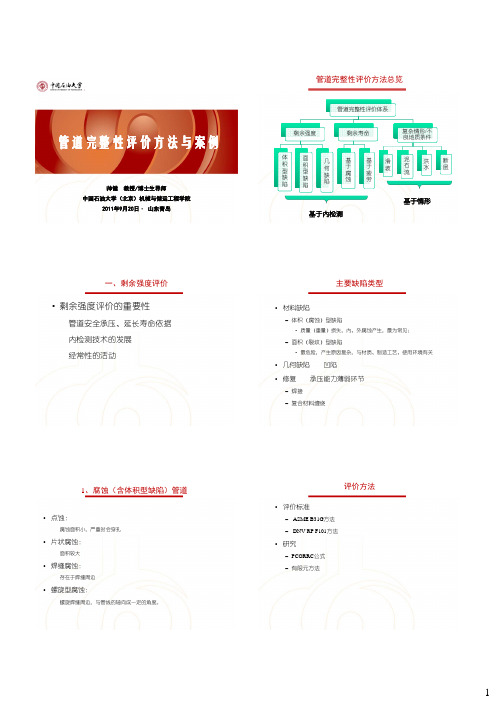

管道完整性评价评价方法

一级评价

– 由管道工程师、腐蚀技术人员、涂层检验员或其他 受过相关培训的人员进行操作。 – 按下式

p d 2 t σ flow 1 - 0.85 t 1 - 0.85 d 1 D t M

ASME B31G-2009

二级评价 • 使用有效面积法

– 对一系列连续腐蚀缺陷的每一个梯形截面计算出相关段的失 效压力,把最小的失效压力作为管子的失效压力。 – 需要细致的测量,工作量大

基于情形 基于内检测

一、剩余强度评价

主要缺陷类型

• 材料缺陷

– 体积(腐蚀)型缺陷

• 质量(重量)损失,内、外腐蚀产生,最为常见;

• 剩余强度评价的重要性

– 管道安全承压、延长寿命依据 – 内检测技术的发展 – 经常性的活动

– 面积(裂纹)型缺陷

• 最危险,产生原因复杂,与材质、制造工艺、使用环境有关

等 效 应 力 /MPa

案例2——占压管道

• 一处管道占压长度近1km,原 来埋深为1.6~1.8米,后因市 场扩建,人为垫土使管道埋

2.5 管道抬升高度/m 2 1.5 1 0.5 0 0

600.00

深增至5~11米。 • 经评价:

– 如果回填土刚度低于100Mpa,管道

20 40 60 80 100 120 140 160 180 200 轴向距离/m

10 13

16 19 22

25 28

31 34 37 序号

40 43

46 49 52

55 58 61

64 67

0.6 0.4

25 有 限元预测失效压力(MPa)

DNV RP F101

误差/%

X46

20 15 10 5 0 0 5 10 15 20 25 试验爆破压力(MPa)

含缺陷聚乙烯管道电熔接头安全评定-概述说明以及解释

含缺陷聚乙烯管道电熔接头安全评定-概述说明以及解释1.引言1.1 概述:聚乙烯管道电熔接头是一种常见的管道连接方式,其安全性直接影响到整个管道系统的稳定运行。

然而,由于制作过程中可能出现缺陷,导致一些电熔接头存在安全隐患。

本文旨在对含缺陷聚乙烯管道电熔接头进行安全评定,通过分析其潜在风险并提出对应的解决方案,以确保管道系统运行的安全可靠性。

文章将着重介绍含缺陷聚乙烯管道电熔接头的特点、安全评定的要点和方法,以期为相关行业提供参考和借鉴。

1.2 文章结构本文主要分为引言、正文和结论三个部分。

在引言部分,将进行概述含缺陷聚乙烯管道电熔接头安全评定的背景和意义,介绍文章的结构和目的。

在正文部分,将首先介绍含缺陷聚乙烯管道电熔接头的基本情况,然后分析安全评定的要点,最后探讨安全评定的方法。

在结论部分,将总结本文的主要内容和研究结果,给出建议并展望未来的研究方向。

整个文章结构合理,逻辑清晰,希望读者能够从中获得启发和收获。

1.3 目的本文旨在对含缺陷的聚乙烯管道电熔接头进行安全评定,以确保其在使用过程中能够达到安全可靠的要求。

通过对接头的缺陷类型、影响因素以及安全评定方法进行分析和研究,为管道工程领域的工程师和技术人员提供相应的参考和指导,从而提高管道工程的施工质量和安全水平。

同时,本文旨在强调对管道电熔接头的质量控制和安全管理的重要性,促进行业规范化和标准化发展,确保工程施工的安全可靠性和持续稳定性。

2.正文2.1 含缺陷聚乙烯管道电熔接头介绍聚乙烯管道电熔接头是在管道安装中常用的连接方式之一,其通过电熔技术将管道接口加热融化,再通过外力使其结合,形成密封连接。

然而,在实际工程中,由于各种原因,聚乙烯管道电熔接头往往存在一定程度的缺陷,如气泡、裂缝、杂质等。

含缺陷的聚乙烯管道电熔接头可能会导致管道连接处的强度和密封性不足,从而造成管道漏水或者破裂,进而引发安全隐患。

因此,对于含缺陷的聚乙烯管道电熔接头进行安全评定,对确保管道运行的稳定性和安全性具有重要意义。

国外油气管道缺陷评估方法评介

国外油气管道缺陷评估方法评介王旭东,徐杰,孙冬柏,孟惠民,俞宏英,樊自拴(北京科技大学材料科学与工程学院,北京100083)摘 要:油气管道在服役过程中,难免由于安装不当、地质环境变化、有害介质腐蚀和海水冲蚀等产生各种损伤和缺陷,正确评价这些缺陷对管道强度、寿命和安全性的影响对保障油气管道的安全运行,避免经济损失和保护生态环境具有重要的意义。

详细介绍了国外油气管道焊接、腐蚀、机械损伤等缺陷评估的主要方法,评述了这些方法的适用条件和评价流程。

关键词:管道;缺陷;损伤;评估方法中图分类号:TE973 文献标志码:A 文章编号:100023738(2009)0420006204Appraisal of Oversea Oil G as Pipeline Defect Assessment MethodsWANG Xu 2dong ,XU Jie ,SUN Dong 2bai ,MENG H ui 2min ,YU H ong 2ying ,FAN Zi 2shu an(U niversity of Science and Technology Beijing ,Beijing 100083,China )Abstract :There exist kinds of damages and defects at active oil gas pipelines owing to the mis 2installation ,corrosion f rom harmf ul media ,geological environment change ,and sea water scouring ,etc.It is important to evaluate the effects of above defects on the pipe strength ,life 2span and safety correctly for ensuring the operational safety of oil gas pipelines as well as avoiding economic lost and environmental damage.Some main oversea pipeline defect assessment methods are introduced in this paper and evaluated on their application scopes ,as well as their assessment steps.K ey w ords :pipeline ;defect ;damage ;assessment method0 引 言油气管道是一种具有爆炸危险的特种承压设备,一旦发生泄漏或爆炸,必将造成严重的环境污染和巨大的经济损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3) 内压和轴向压应力共同作用(环向腐蚀缺陷)

允许内压

B

4My , ( D t )2 t

L A B

② 允许内压:

1 γd (d/t)* H pcorr ,comp γm 2tSMTS Dt γ (d/t)* 1 1 d Q

1 H1 1

其中

L 1 SMTS Ar

1 γd (d/t)* pi γm 2tSMTS D t γ (d/t)* 1 d Q i 1 , , N

⑥ 所有相互作用缺陷的组合长度定义为:

lnm lm (li si )

in m1

⑧ 所有组合缺陷的允许内压(将lnm和dnm代入单缺陷方程):

n, m 1, , N

5

2014‐04‐08

失效机理

存在不同失效模式

失效评定图 • 适于:判断潜在失 效模式。

•

– 极端情形:线弹性断裂和塑性失稳; – 中间情形——弹塑性断裂; – 英国中央电力局(CEGB)的R6方法:

• 该标准先后在1977年、1980年和1986年作过三次修订,前两版称为老R6,第 三版称为新R6。虽然都是利用失效评定图进行评定,但两者的理论基础有着 本质的不同。

④ 当缺陷重叠时,将其组合成一合成缺陷。合成缺陷采用组合长度和所有缺 陷中最大的深度。如果此合成缺陷是由交叠缺陷组成,那么合成缺陷的深 度应为缺陷深度之和。

的多个部分,从2到11步应当对一部分长度进行重复,评定所有

③ 如果缺陷位于±Z的范围内,它们应投影到目前的投影线上,如下

⑤ 计算单个缺陷的管道的允许内压(p1 , p2 , … , pN),直到第N个缺陷(将每个缺 陷或合成缺陷看作一个单个缺陷进行计算)。

s 2.0 Dt t/D

1 γd (d/t)* pcorr γm 2tSMTS Dt γ (d/t)* 1 d Q

Q 1 0.31 l Dt

2

根据作用荷载和形状,分为 三类: ① 仅受内压的轴向缺陷; ② 内压和轴向压应力共同 作用的轴向缺陷; ③ 环向腐蚀缺陷。 若 d (d / t ) * 1 ,则

γ m (d/t)* 1 γd (d/t)* 2 Ar γ (d/t)* 1 d Q

,

Ar 1

d c t D

L 1 1 SMTS Ar 2tSMTS Pcorr , circ min γmc 2tSMTS , γmc D t γ Dt 1 mc A 2 r

3.2.2

ASME B31G方法

B31G-1991剩余强度计算方法如下: ① 测定腐蚀深度d,如果d小于正常壁厚t的10%,不必考虑降低MAOP(最 大允许操作压力),若d大于t 的80%,则应修复的管段。 ② 沿纵向轴线确定腐蚀的有效长度L。 ③ 计算无量纲系数A:

A 0.893 L Dt

• 大量实验数据基础上的半理论半经验公式,计算简便; • 用于操作应力等于或大于40%SMTS的钢质管线; • 主要是评价体积型缺陷,不宜用于评定被腐蚀的环向或 纵向焊缝及其热影响区、机械损伤以及管道制造缺陷。 • 实验数据库是由中低强度管材组成的(X52以下),评 价结果相对保守。

l0

公式由来

薄壁圆筒(t<D/20):

y

p( D t ) 2t

或

p

2t y D t

考虑到缺陷的影响:

pcorr 2t y D t (1 d / t )

引入强度校正系数Q,将上式修正得:

d 2t 1 t d D t 1 tQ

psw Fp f

其余情况类似。

不同腐蚀缺陷深度的管道允许内压(l=10d)/MPa

不同腐蚀缺陷深度的管道允许内压(l=100d)/MPa

4Байду номын сангаас

2014‐04‐08

讨论 ① 当缺陷深度浅且长度也很短时(深度小于壁厚的40%,长度小于或等 于深度的10倍),随着缺陷深度增加,允许内压有所下降,但变化并 不大。 ② 当缺陷深度大于壁厚的40%,允许内压随缺陷深度的增加而迅速地降 低。 ③ 当缺陷长度大于缺陷深度的10倍,且当缺陷深度在管壁厚度40%以上, 允许内压随缺陷深度的变化较大,而且下降相当快。 ④ 当缺陷长度较长时(缺陷长度大于缺陷深度的100倍),只要存在缺陷, 随着缺陷深度的增加,允许内压变化较大,而且下降相当快。

总使用系数按下式计算

F=F1F2

式中,F1=0.9(标准系数),F2为操作使用系数。

• X60管道壁厚与承压能力关系曲线分析实例

• 仅有内压作用时

测量方法及有关参数

p f 2tUTS 1 d/t D t 1 d/ (tQ )

Q 1 0.31 l Dt

2

不同腐蚀缺陷深度的管道允许内压(l=d)/MPa

3)相互作用缺陷

由于缺陷间的相互作用,其失效压力小于单个缺陷的失效压力。 在一组相互作用的缺陷中,要考虑所有邻近缺陷的组合。

L1

d2

L2

d1

步骤

① 管道腐蚀部分可划分为最小长度为 可能的相互影响。 ② 建立系列轴向投影线,相隔的环向角度:Z 360 图所示:

t/D

5.0 Dt

,最小重叠长度

2.5 Dt

⑦ 所有相互作用缺陷组合的有效深度:

d nm

dl

i n

m

i i

1 γd (d/t)* pnm γm 2tSMTS Dt γ (d/t)* 1 d Q n , m 1 , , N

lmn

3

2014‐04‐08

II 许用应力法

⑨ 投影线上的缺陷的允许内压取为此投影线上所有单个缺陷和所 有单个缺陷组合的最小失效压力。 •

pcorr min( p1 , p2 , , p N , pnm )

•

传统方法(ASD); 使用拉伸强度极限(UTS),如果未知,用SMTS替代; 当运行温度较高时,应当考虑材料强度降低;当温度为50~100℃ 时,可按线性规律减小10%计算;

•

⑩ 允许内压定义为在圆周上每条投影线的允许内压的最小值。 ⑾ 对管道腐蚀的下一部分重复到第二步到第十步。 •

(3) 管材强度——使用材料的最小拉伸强度(SMTS),或按下式计算:

SMTS E[ u ] 1.09

尺寸精度±5%,置信度80%(假设正态分布)

2)单一缺陷

• •

(1)仅受内压(轴向缺陷)

允许内压:

孤立缺陷,与邻近缺陷没有相互作用,其失效压力与其他缺陷无关。

符合下列条件: – ① 邻近缺陷间的环向间隔(角度φ): 360 – ② 邻近缺陷间的轴向距离(s):

t/Ri

1/5 1/10 1/20

a/t

1/8 1.19 1.20 1.20 1/4 1.38 1.44 1.45 1/2 2.10 2.36 2.51 3/4 3.20 4.23 5.25

式中,a为管壁上轴向裂纹深度;t为管道壁厚;R为管道外半径。

评定点的计算

3)评定点标到失效评定图上,如果该点位于评定曲线以内,则表明管道是 安全的。 安全系数(FS)由从原点出发通过A点与失效评定曲线交于B点的直线确定:

ξ——使用系数; Ar ——环向面积减小系数; c——缺陷宽度。

2

2014‐04‐08

3)相互作用缺陷

• 管段上的缺陷距离较近,发生交互作用,分为: – 环向排列——沿管段的环向分布,中间以全壁厚管段相隔,轴向 投影重叠 – 轴向排列——沿管段轴线方向上,中间被全璧厚管段隔开 – 交叠——指在一较长较浅的缺陷内部有一个或多个较深的蚀坑 • •

(2) SY/T 6151-95《钢制管道管体腐蚀损伤评价方法》

根据腐蚀深度、腐蚀区轴长、腐蚀区环长和强度等评价,评价分为 五级:留用、监控、计划维修、立即更换和更换。

• 穿透裂纹:贯穿整个管壁 • 表面裂纹:与管壁的表面之一相接触 • 埋藏裂纹:处于管壁之内并不与管壁表面相接触

•

穿透缺陷

表面缺陷

埋藏缺陷

待评定点的坐标用(Lr,Kr)表示,其中考虑了材料塑性的影响。

评定点的计算

1)Lr表示裂纹结构接近塑性屈服程度的度量, 定义为荷载条件与塑性屈

服的荷载比:

评定点的计算

2)Kr表示接近断裂失效程度的度量,定义为应力强度因子与材料断裂韧

性的比值:

K r K I K IC

Lr p p0

式中,p为总的外加荷载,对于管道来说,一般为内压;p0为完全塑性状 态下的极限压力,其下限值为:

Pf

Q 1 0.31 l Dt

2

时,Q=1,相当于缺陷对许用盈利力没有影响; 时,腐蚀缺陷的长度对于许用应力产生的影响较小;

l Dt

当 l Dt 时,腐蚀缺陷的长度对于许用应力产生很重要的影响。

I. 分项安全系数法

• 单一安全系数不能对一切偶然事故均提供合理的保护; • 对于不同的设计参数,采用不同的安全系数,称为分项安全系数; • 基于概率的方法; • 考虑缺陷深度尺寸和材料性质的不确定性。

1

2014‐04‐08

(2) 检测精度——根据置信度确定,置信度是指总体参数值落在样本统计

值某一区内的概率,按正态分布,可估计出标准方差(StD)

尺寸相对精度 精确 ±5% ±10% ±20% 置信度 80% StD[d/t]=0.00 StD[d/t]=0.04 StD[d/t]=0.08 StD[d/t]=0.16 90% StD[d/t]=0.00 StD[d/t]=0.03 StD[d/t]=0.06 StD[d/t]=0.12

( d / t ) (d / t ) meas d StD [d / t ]