MH2212卧式加工中心技术参数及配置

hec1600卧式加工中心技术参数

hec1600卧式加工中心技术参数HEC1600卧式加工中心技术参数HEC1600卧式加工中心是一种高精度、高效率的机床设备,广泛应用于航空航天、汽车制造、模具加工等领域。

下面我们将详细介绍该设备的技术参数。

1. 机床主轴HEC1600卧式加工中心采用的主轴为高速电主轴,最高转速可达15000转/分钟。

主轴具有较高的刚性和稳定性,能够满足各种加工要求。

2. 行程范围HEC1600卧式加工中心的X轴行程为1600mm,Y轴行程为1300mm,Z轴行程为1000mm。

这一行程范围足够大,能够满足大型工件的加工需求。

3. 工作台HEC1600卧式加工中心的工作台尺寸为1600mm×1300mm,承载能力为4000kg。

工作台采用T型槽设计,方便夹紧工件,确保加工稳定性。

4. 刀库HEC1600卧式加工中心配备了24个刀位的刀库,可以实现多刀具的自动换刀。

刀库采用伺服驱动,刀具换位快速准确,提高了生产效率。

5. 控制系统HEC1600卧式加工中心采用的是先进的数控系统,具有高度灵活性和稳定性。

该系统支持G代码和M代码编程,能够实现复杂零件的加工。

6. 快速移动速度HEC1600卧式加工中心的快速移动速度为30m/min,加工速度为15m/min。

快速移动速度的提高,能够显著提高加工效率,缩短生产周期。

7. 加工精度HEC1600卧式加工中心的定位精度为0.008mm,重复定位精度为0.005mm。

高精度的加工精度可以满足对零件精度要求较高的加工任务。

8. 冷却系统HEC1600卧式加工中心配备了冷却系统,能够及时降低机床温度,保证加工过程中的稳定性和精度。

9. 自动润滑系统HEC1600卧式加工中心自带自动润滑系统,能够对机床的各个润滑点进行定期润滑,保证机床的正常运行和寿命。

10. 外形尺寸HEC1600卧式加工中心的外形尺寸为4200mm×6200mm×3600mm,整机重量约为15吨。

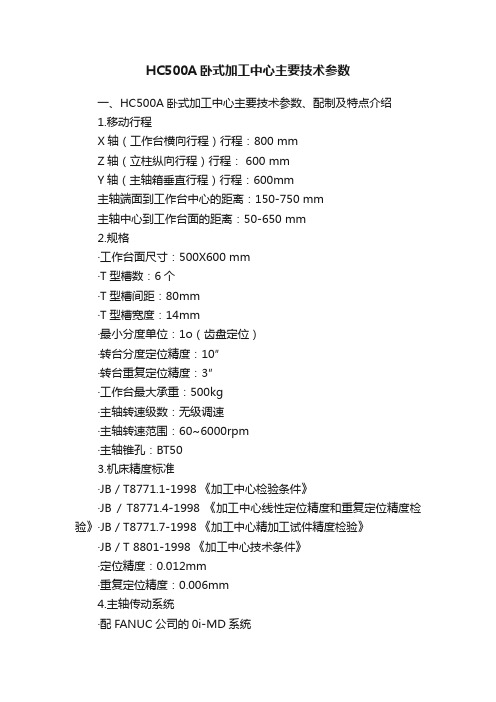

HC500A卧式加工中心主要技术参数

HC500A卧式加工中心主要技术参数一、HC500A卧式加工中心主要技术参数、配制及特点介绍1.移动行程X轴(工作台横向行程)行程:800 mmZ轴(立柱纵向行程)行程: 600 mmY轴(主轴箱垂直行程)行程:600mm主轴端面到工作台中心的距离:150-750 mm主轴中心到工作台面的距离:50-650 mm2.规格·工作台面尺寸:500X600 mm·T型槽数:6个·T型槽间距:80mm·T型槽宽度:14mm·最小分度单位:1o(齿盘定位)·转台分度定位精度:10″·转台重复定位精度:3″·工作台最大承重:500kg·主轴转速级数:无级调速·主轴转速范围:60~6000rpm·主轴锥孔:BT503.机床精度标准·JB / T8771.1-1998 《加工中心检验条件》·JB / T8771.4-1998 《加工中心线性定位精度和重复定位精度检验》·JB / T8771.7-1998 《加工中心精加工试件精度检验》·JB / T 8801-1998 《加工中心技术条件》·定位精度:0.012mm·重复定位精度:0.006mm4.主轴传动系统·配FANUC公司的0i-MD系统·主电机功率:11/15Kw·主轴润滑:使用进口高级润滑脂润滑、全封闭、免维护。

5.进给系统·交流伺服电机扭矩:22/30/22 N.m(X、Y、Z轴),12N.m(B 轴)·三轴快速移动速度:15m/min(X、Z)12m/min(Y)·切削进给率:1~5000mm·手动进给率:0~2000mm·最小设定与移动单位:0.001mm6.机床结构·主轴具有高刚性结构,可作高精度的切削加工。

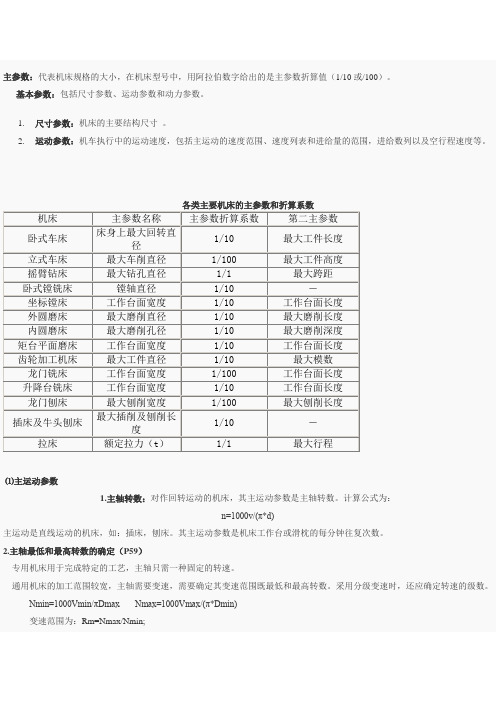

机床的主要技术参数(主参数和基本参数)

3.有级变速时主轴转速序列

无级变速时,Nmax与Nmin之间的转速是连续变化的

有级变速时,应该在Nmax和Nmin确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列。

满足n j+1=n jø;n z=n*øz-1

4.标准公比ø

为了便于机床设计和使用,规定了标准公比值:

1.06,1.12,1.26,1.41,1.58,1.78,

2.00

其中,ø=1.06时公比数列的基本公比,其他可以由基本公比派生而来。

⑵进给运动参数

进给量:

a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;

b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;

c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

⑶动力参数

机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

①主传动功率:

P主=P切+P空+P附

1、切削功率P切:与加工情况.工件和刀具材料及切削用量的大小有关。

P切=Fz*Vc/60000

2、空载功率P空:是指机床不进行切削,及空转时所消耗的功率。

3、附加功率P附:指机床进行切削时,因负载而增加的机械摩擦所耗的功率。

②进给传动功率:通常也采用类比和计算相结合的方法来确定。

③空行程功率:指为节省零件加工的辅助时间和减轻工人劳动强度,在机床移动部件空行程时快速移动所需的传动功率。

其大小由移动部件重量和部件启动时的惯性力决定。

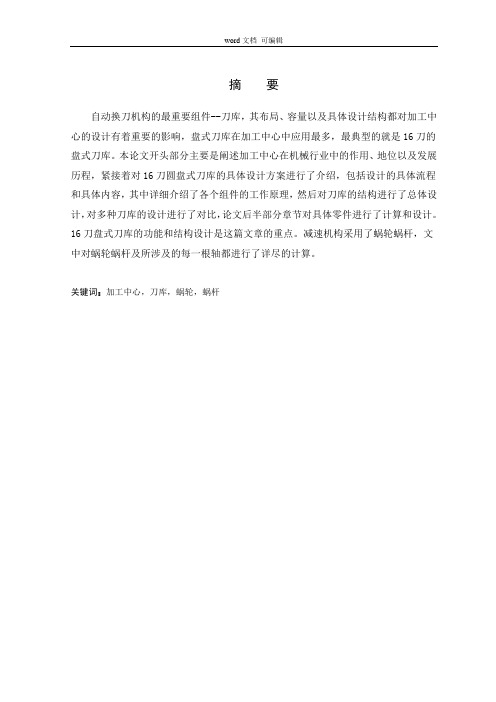

卧式加工中心刀库部件设计

摘要自动换刀机构的最重要组件--刀库,其布局、容量以及具体设计结构都对加工中心的设计有着重要的影响,盘式刀库在加工中心中应用最多,最典型的就是16刀的盘式刀库。

本论文开头部分主要是阐述加工中心在机械行业中的作用、地位以及发展历程,紧接着对16刀圆盘式刀库的具体设计方案进行了介绍,包括设计的具体流程和具体内容,其中详细介绍了各个组件的工作原理,然后对刀库的结构进行了总体设计,对多种刀库的设计进行了对比,论文后半部分章节对具体零件进行了计算和设计。

16刀盘式刀库的功能和结构设计是这篇文章的重点。

减速机构采用了蜗轮蜗杆,文中对蜗轮蜗杆及所涉及的每一根轴都进行了详尽的计算。

关键词:加工中心,刀库,蜗轮,蜗杆ABSTRACTTool storage is the most important components of the automatically-trading-knife installment . Knife storehouse layout and design capacity and structures its specific design of machining center has an important influence. In the processing center is the most widely used disc knife, disc Knife storehouse is the most typical 16-tool Knife storehouse. In the article at the beginning of the machining center'srole in the machinery industry, position and course of development are described.Then describes the specific design knife storehouse, detailing the working principle of each component.Finally, sub-chapters on specific parts of the calculation and design.Knife storehouse design is the function and structure of the focus of this article. Reduction gear with a worm and worm wheel.Thus the text of the worm gear and the implications of each axis is carried out a detailed calculation.Key words:machining centre, tool storage, worm, worm gear目录摘要 (I)ABSTRACT (II)1 前言 (1)1.1课题背景 (1)1.2加工中心 (1)1.2.1加工中心发展历史 (1)1.12加工中心类型 (2)1.2.3加工中心的结构 (3)1.2.4使用数控加工中心的优点 (4)1.3 刀库 (5)1.3.1 刀库的分类 (5)1.3.2 本毕业设计中的刀库 (7)2 驱动电动机的选择 (9)2.1根据负载转矩选择电机 (9)2.2根据加速运动时的最大转矩选择电机 (10)2.3数据校验 (10)2.4传动比的分配 (11)3传动机构的设计 (12)3.1刀套线速度的确定 (12)3.2刀库蜗轮蜗杆传动的计算 (12)4传动轴的设计 (19)4.1传动轴材料的选择 (19)4.2对于蜗杆轴的估算 (19)4.2.1蜗杆轴最小直径的估算 (19)4.2.2联轴器的选择 (19)4.2.3轴承类型的确定 (20)4.2.4蜗杆轴中各段尺寸的估算 (21)4.3估计蜗轮轴的尺寸 (21)4.3.1蜗轮轴最小直径的估计 (21)4.3.2估计蜗轮轴轴伸处的最小直径 (22)4.3.3蜗轮轴轴承类型的确定 (22)4.3.4蜗轮轴各段具体尺寸的估算 (22)4.4轴径的核算 (23)4.4.1蜗杆轴的校核 (23)4.4.2蜗轮轴的校核 (26)5 轴承校核 (29)5.1蜗杆轴轴承的校核 (29)5.2涡轮轴轴承的校核 (29)结论 (31)参考文献 (32)致谢 (33)1 前言1.1课题背景自从世界上出现了第一台数控机床,已经说去了将近60年(1952年第一台数控机床诞生),使生产品种多样,批量中小型化成为了可能,在自动化、柔性制造方面引起了巨大的变革,尤其是在提高生产效率和减少工人劳动时间方面;在1985年世界上第一台数控加工中心诞生,这标志着机械加工在自动化程度方面又有了巨大的提升;数控加工中心能将多道工序(如车、洗、刨、磨、钻、镗、铰等)集合在一台机器上,从而适应大批量、多品种的零件和设备加工需求;同时它还能实现自动换刀、刀具工件位置自动检测、工件的自动更换等多种功能,使无人值守式加工成为可能,现在数控加工中心已经成为了计算机集成制造系统(CIMS-Computer Integrated Making System)、柔性制造系统(Flexible Manufacturing System,FMS)中的必备要素。

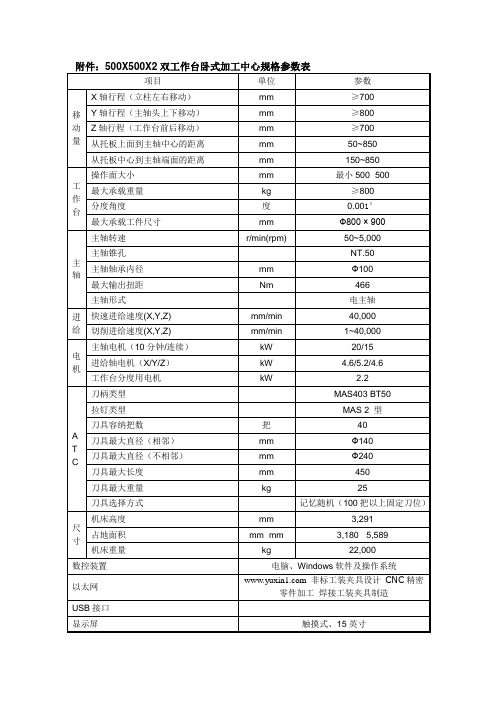

双工作台卧式加工中心规格参数表

kg

≥800

分度角度

度

0.001°

最大承载工件尺寸

mm

Ф800 × 900

主轴

主轴转速

r/min(rpm)

50~5,000

主轴锥孔

NT.50

主轴轴承内径

mm

Ф100

最大输出扭距

Nm

466

主轴形式

电主轴

进给

快速进给速度(X,Y,Z)

mm/min

40,000

切削进给速度(X,Y,Z)

mm/min

附件:500X500X2双工作台卧式加工中心规格参数表

项目

单位

参数

移动量

X轴行程(立柱左右移动)

mm

≥700

Y轴行程(主轴头上下移动)

mm

≥800

Z轴行程(工作台前后移动)

mm

≥700

从托板上面到主轴中心的距离

mm

50~850

从托板中心到主轴端面的距离

mm

150~850

工作台

操作面大小

mm

最小500×500

1~40,000

电机

主轴电机(10分钟/连续)

kW

20/15

进给轴电机(X/Y/Z)

kW

4.6/5.2/4.6

工Байду номын сангаас台分度用电机

kW

2.2

A T C

刀柄类型

MAS403 BT50

拉钉类型

MAS 2型

刀具容纳把数

把

40

刀具最大直径(相邻)

mm

Ф140

刀具最大直径(不相邻)

mm

Ф240

刀具最大长度

精密卧式加工中心设计研究(三)——立柱部分

精密卧式加工中心设计研究(三)——立柱部分一、引言在保证大功率、高扭矩的前提下提高主轴转速、切削速度和机床快移速度,缩短机床加工和辅助时间,是提高卧式加工中心加工效率的关键。

因此,作为移动部件的机床立柱设计非常重要。

本文以HMS125b 型卧式加工中心的立柱设计为例,详细阐述了立柱设计中相应的理论计算和实际经验。

HMC125b 型加工中心机床总体设计布局为横、纵分体铸造床身结构。

立柱为铸铁龙门框形结构,受力均匀;滚珠丝杠带动主轴箱沿立柱导轨上下移动,主轴位于立柱两导轨中间。

主轴箱的平衡通过安装在立柱上的油缸和钢丝绳共同完成。

二、立柱参数的设定HMC125b 卧式加工中心工作台为1250×1250mm,主轴最大抗力10000N,快移24m/min,X 轴即立柱加速时间0.2s。

驱动电机:德国西门子1FT6 108-8AF71 型。

额定扭矩:37Nm。

静态扭矩:70Nm。

最大扭矩:220Nm。

额定转速:3000rpm。

额定转动惯量:260×10-4kg·m2。

三、丝杠的选择1. 螺纹直径、导程、螺母的选择本机床设计最大移动速度24m/min,经过减速箱(降速比i=3)的减速后,与滚珠丝杠连接。

根据同类机床比较,丝杠轴径为d=63mm,导程为Ph=25mm。

由此推导,丝杠螺纹长= 行程+ 螺母长+ 冲程+ 端边限度=1600+272+80X2+1209=3900mm。

丝母选择凸缘双螺母外循环TDB-U 6325 型。

2. 精度的选择丝杠精度:0.023mm/300,ISO5。

3. 确定螺纹轴的预压力丝杠预压力:F= △ l×ks= △ l×Eπd32/4L。

式中,F 为预压力,单位为Kg;ks 为螺纹轴轴向刚性;E=2.1×105N/mm2;d3=55.2mm;L=2271mm;F=(0.142×2.1×105π×55.22)/(4×2271)=2.2×104N。

五轴加工中心参数

五轴加工中心参数1. 设备基本要求:*1.1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C 轴)的结构形式,具有五轴联动的加工功能;1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长。

2. 技术规格及要求:2.1机床要求及主要技术参数2.1.1工作台尺寸:工作台尺寸≥600×500mm;*2.1.2工作台为单支撑,承重≥400kg;*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;*2.1.4主轴最大扭矩:≥130Nm;*2.1.5主轴最大功率:≥35KW;2.1.6主轴锥孔:SK40;*2.1.7工作行程:(1)X轴行程:≥600mm;(2)Y轴行程:≥500mm;(3)Z轴行程:≥500mm;(4)C轴行程:360°;(5)B轴行程:-5~110°;2.1.8 最小位移增量(1)X\Y\Z最小位移增量:≤0.001mm;(2)A\C轴最小位移增量:≤0.001°*2.1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;(2)B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;*2.1.10快移速度:(1)X\Y\Z轴快移速度:≥50m/min;(2)B\C轴快移速度:≥50r/min;2.1.11刀库(1)刀库容量:≥30把,SK40;(2)最大刀具直径(相邻刀位满时)≥80mm;(3)最大刀具直径(相邻刀位空时)≥130mm;(4)最大刀具长度≥300mm;(5)最大刀具重量≥6kg;*2.1.12机床配置标准要求:(1)主轴、驱动、工作台的主动冷却系统;(2)移动电子手轮;(3)海德汉TS 649红外线测头;(4)五轴精度校准工具包;(5)机床具有全封闭防护外罩;(6)自动排屑器;(7)冷却液喷枪;(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。

卧式加工中心说明书

目录机床的主要用途和技术参数------------------------------------------------------------41机床安全须知--------------------------------------------------------------------------5-101.1机床启动安全注意事项-------------------------------------------------------------------------51.2安全操作指南-------------------------------------------------------------------------------------72搬运及安装----------------------------------------------------------------------------10-142.1搬运已包机床------------------------------------------------------------------------------------102.2开箱------------------------------------------------------------------------------------------------10 2.3搬运未包机床------------------------------------------------------------------------------------102.4安装------------------------------------------------------------------------------------------------11 2.5电源连接------------------------------------------------------------------------------------------142.6试运行---------------------------------------------------------------------------------------------14 3机床的调整与保养------------------------------------------------------------------15-173.1预运行---------------------------------------------------------------------------------------------15 3.2床身水平调整------------------------------------------------------------------------------------153.3机床液压系统的调整---------------------------------------------------------------------------153.4定期保养------------------------------------------------------------------------------------------154机床外观图----------------------------------------------------------------------------17-215机床传动系统------------------------------------------------------------------------22-255.1机床传动系统图---------------------------------------------------------------------------------225.2蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------245.3机床滚动轴承明细表---------------------------------------------------------------------------256机床的主要结构及性能-----------------------------------------------------------25-296.1底座------------------------------------------------------------------------------------------------26 6.2立柱------------------------------------------------------------------------------------------------26 6.3滑鞍和分度转台---------------------------------------------------------------------------------266.4主轴箱及自动夹刀装置------------------------------------------------------------------------276.5刀库结构------------------------------------------------------------------------------------------297液压系统--------------------------------------------------------------------------------30-357.1液压系统原理图---------------------------------------------------------------------------------307.2液压站---------------------------------------------------------------------------------------------32 7.3液压执行装置------------------------------------------------------------------------------------327.4液压控制装置------------------------------------------------------------------------------------337.5辅助装置------------------------------------------------------------------------------------------347.6本机床所用液压元件明细表------------------------------------------------------------------357.7液压系统的保护---------------------------------------------------------------------------------358冷却系统-----------------------------------------------------------------------------------369润滑系统----------------------------------------------------------------------------------36-379.1自动定时定量润滑装置------------------------------------------------------------------------379.2各向丝杠轴承润滑-----------------------------------------------------------------------------379.3分度工作台蜗杆蜗轮副及轴承润滑---------------------------------------------------------379.4刀库润滑------------------------------------------------------------------------------------------379.5润滑油牌号及要求------------------------------------------------------------------------------3710主轴气路---------------------------------------------------------------------------------3810.1主轴吹气----------------------------------------------------------------------------------------3810.2主轴气封----------------------------------------------------------------------------------------3811机床拓展功能---------------------------------------------------------------------------38机床的主要用途MC-H50G型卧式加工中心是一种高性能、高效率、高速度的自动换刀数控机床,在加工过程中可以自动交换刀具,可一次装夹进行多个侧面的铣削、钻孔、扩孔、镗孔、铰削、攻丝等多种工序的加工。

世纪星数控铣床(HCNC-2122M)系统基本功能要求(精)

世纪星数控铣床(HCNC-21/22M)系统基本功能要求数控系统配置与功能的要求控制轴数:3联动轴数:3具有第四轴的扩展能力最小设定单位:0.001毫米最大编程尺寸:≥ 8位最大编程行数:≥1000000000最小设定单位:≥0.001毫米程序数据断电保护与存贮功能,用户程序可断电储存容量≥512KB半闭环控制,数控系统具有位置检测反馈信号输入接口进给轴驱动系统:数字交流伺服驱动装置+永磁同步交流无刷伺服电机主轴系统:变频器+变频主轴电机(数控铣床)数字交流伺服主轴驱动装置+伺服主轴电机(加工中心)进给修调、快速修调和主轴转速修调三种控制功能,修调范围达到10-150%。

自动加减速控制方式:S型加减速度控制系统参数备份与恢复功能7英寸以上单色或彩色液晶显示器,分辨率≥640×480象素(工作台面尺寸为300mm×1000mm的数控铣床)10英寸以上单色或彩色液晶显示器,分辨率≥640×480象素(工作台面尺寸≥ 400mm×1000mm的数控铣床和加工中心显示屏亮度手动和自动调节功能图形显示:三维彩色图形实时动态显示刀具轨迹空运行、模拟加工和图形化程序校验功能实时加工参数显示功能:机床坐标系、工件坐标系、实时跟踪误差、实时剩余进给量、指令位置、实际位置实时显示等汉字菜单编辑功能(包括后台编辑功能)蓝图编程功能在线帮助功能:提供编程帮助和图例断点保存与恢复功能从指定的任意行运行加工功能程序跳段功能故障监控、诊断与报警功能历史故障记忆功能间隙及螺距误差补偿功能,补偿点数≥128点跟踪误差允差设定与报警功能工作状态显示灯:每个模态键上应有状态指示灯,使用户操作直观明了。

手动/自动/单步/MDI等多种运行方式行程极限的软件、硬件限位功能主轴编码器(加工中心)电子手轮局域网(以太网)连接功能或有计算机通讯接口,可实现数控机床联网DNC接口通讯功能可外接101键盘的接口具有扩展软驱、硬盘的接口,可装载和存储大量加工程序具有系统软件可持续升级的能力,可提供二次开发工具软件包数控系统生产厂家通过ISO9000质量体系认证。

立式加工中心简介

5.技术参数

项目

XH716

工作台台面尺寸(宽X长) 590*1450 mm 工作台T型槽(槽数X数量X间距) 18*5*125 mm 工作台最大承重 1350 kg X/Y/Z向行程 1270/610/760 mm X/Y/Z导轨形式 滑轨 X/Y/Z快速移动速度 20 m/min 切削进给速度范围 1~8000 mm 主轴中心线至主柱导轨面距离 635 mm 主轴端面至工作台面距离 150~910 mm 主轴锥孔 ISO50 主轴电机功率 11/15 kw 主轴转速范围 20~6000 rpm 主轴最大输出扭距 95.4 N.m 刀库容量/形式 16/斗笠式24/圆盘式(选配) 刀具最大重量 15 kg 刀具最大直径/长度 147 / 350 mm 换刀时间(刀对刀) 8s 定位精度 +0.010 mm 重复定位精度 +0.005 mm 机床总功率 35 kw 机床外形尺寸(长X宽X高) 3200X2650X3320 mm

3.分类

依据导轨分类 依据立式加工中心各轴导轨的形式可分硬轨及线轨。 硬轨适合重切削,线轨运动更灵敏。 依据转速分类 立式加工中心主轴转速6000-15000rpm为低速型, 18000rpm以上为高速型。 依据结构分类 依据立式加工中心的床身结构可分为C型及龙门型。

4.区别

卧式 卧式加工中心指主轴为水平状态的加工中心,通常都带 有自动分度的回转工作台,它一般具有3~5个运动坐 标,常见的是三个直线运动坐标加一个回转运动坐标, 工件在一次装卡后,完成除安装面和顶面以外的其余四 个表面的加工,它最适合加上箱体类零件。与立式加工 中心相比较,卧式加工中心加工时排屑容易,对加工有 利,但结构复杂.价格较高。

卧加技术要求

卧加技术要求

卧式加工中心技术要求(Ⅱ)

1、工作台尺寸:630×630 mm

2、工作台数量:2(可交换)

3、工作台负载:≥1500Kg

4、NC转台:分辨率≤0.001deg

5、X轴行程:1000mm

6、Y轴行程:800mm

7、Z轴行程:900mm

8、主轴结构:机械主轴,齿轮变速

9、主轴中心出水压力:≥50bar

10、主轴带吹屑装置

11、刀库结构:链式刀库

12、刀库容量:60把

13、刀柄规格:HSK100

14、最大刀具直径:300mm(相邻无刀)

15、最大刀具长度:450mm

16、最大刀具重量:35Kg

17、最大刀具夹持扭矩:50Nm

18、选刀方式:顺序选刀方式

19、具备断刀检测装置

20、具备刚性攻丝功能

21、位置检测:X、Y、Z轴全闭环光栅配置

22、具有雷尼绍探测工件测量系统

23、系统内存空余可用容量不小于4G

24、快动速度:30~40m/min

25、导轨带自动加润滑油功能

26、工作台带液压夹具接口

27、具备自动冷却排屑系统,冷却液最后采用纸过滤

28、加工区全防护、油雾收集处理

29、电气控制全封闭、空调恒温控制

30、X、Y、Z轴定位精度(ISO230-2标准)定位精度(X、Y、Z轴):≤0.01 mm

重复定位精度(X、Y、Z轴):≤0.006 mm。

卧式镗铣加工中心主要技术参数和机床配置

平端面打中心孔专机技术要求甲方(需方):湖南汽车制造有限责任公司乙方(供方):乙方向甲方提供平端面打中心孔专机设备一台套,在设备安装、调试验收合格后交付甲方使用。

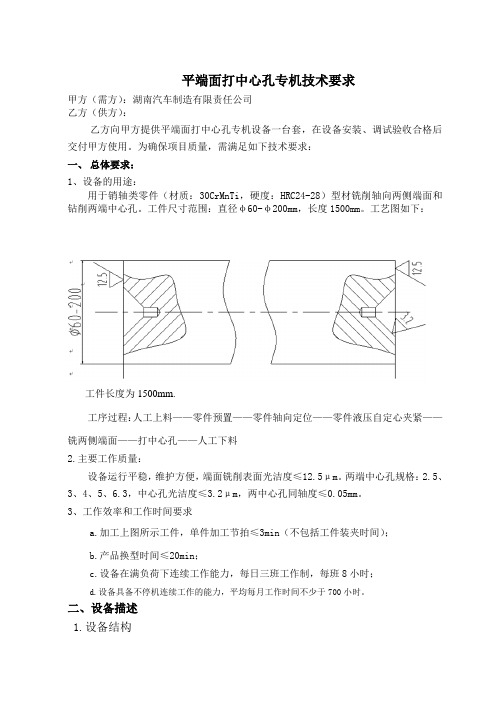

为确保项目质量,需满足如下技术要求:一、总体要求:1、设备的用途:用于销轴类零件(材质:30CrMnTi,硬度:HRC24-28)型材铣削轴向两侧端面和钻削两端中心孔。

工件尺寸范围:直径φ60-φ200mm,长度1500mm。

工艺图如下:工件长度为1500mm.工序过程:人工上料——零件预置——零件轴向定位——零件液压自定心夹紧——铣两侧端面——打中心孔——人工下料2.主要工作质量:设备运行平稳,维护方便,端面铣削表面光洁度≤12.5μm。

两端中心孔规格:2.5、3、4、5、6.3,中心孔光洁度≤3.2μm,两中心孔同轴度≤0.05mm。

3、工作效率和工作时间要求a.加工上图所示工件,单件加工节拍≤3min(不包括工件装夹时间);b.产品换型时间≤20min;c.设备在满负荷下连续工作能力,每日三班工作制,每班8小时;d.设备具备不停机连续工作的能力,平均每月工作时间不少于700小时。

二、设备描述1.设备结构甲方选用的机床为乙方SUC8216数控铣端面钻中心孔机床改造而成,主要改动部份为主电机功率和工作台夹具。

机床主要由整体铸造床身、左右对称布置的Z轴传动、左右对称布置的X轴滑鞍、中间夹具系统、左右对称布置的主轴减速箱、液压系统、自动润滑系统、排屑冷却系统、整体全封闭式防护罩等主要部分组成。

1)床身:床身采用整体铸造,中间有两个排屑空间,配置排屑器。

床身导轨面距地面800mm。

导轨加工采用精加工超精导轨磨。

2)左右对称布置的Z轴传动:左右对称布置的滚珠丝杠通过伺服电机驱动,带动滑鞍及滑鞍上的床头箱,沿Z方向往复运动,实现加工时的快进及工进。

保证加工长度和中心孔深度一致性,同时调整方便。

轴向可以多次进刀。

3)左右对称布置的X轴滑鞍:滑鞍的下部与床身导轨形成滑动运动副,沿Z轴方向往复运动,滑鞍中间装有固定油缸,通过液压驱动,带动主轴箱体,实现主轴箱X 轴方向的快进和工进.4)左右对称布置的主轴减速箱:机床上有左右主轴箱和左右滑鞍,主轴箱内设有铣轴和钻轴,其动力来自于主轴箱上面的变频电机。

卧式犁刀混合机工作原理级技术参数

卧式犁刀混合机、犁刀混合机工作原理级技术参数卧式犁刀混合机介绍:世赫工业卧式犁刀混合机是一款高效率、高均匀度、高粉碎、低能耗、低污染的新型混合设备。

该产品技术源至德国,搅拌器由多组犁头与飞刀组成,犁头与飞刀同时工作,不仅具备很好的混合效果,同时具备较高的粉碎、分散作用;产品适用范围广阔,能进行粉体与粉体、粉体与液体、粉体与颗粒的混合,特别适合对混合过程中结块粉料的打散作用,液体的雾化加入与粉料的吸附反应、抽真空加热干燥工艺等;是一款应用广泛的多功能混合机。

【物料比重】: ≤5g/cm³【生产能力】: 50-30,000L【应用领域】:适用于制药、食品、农药、染料、化工、塑料、锂电池材料、陶瓷、化肥、橡胶塑料、砂浆等行业产品物料的搅拌、混合。

(更多应用领域请点击"免费咨询")【适用物料】:物料比重在5g/cm³以下,液含量在20%以下,有一定流动性的各种粉料;如医药中间体、食品调味粉、杀虫剂、活性染料、脱水后污泥、钴酸锂电池等千余种物料。

卧式犁刀混合机优势:丰富的应用经验及极有针对性的非标设计能力针对行业,原料及成品特性,压力温度要求,固液比例,配套工艺等;世赫工业会在驱动装置、操作性、密封性等方面开发极具有针对性的解决方案。

如:针对电池粉末行业开发的高密封性、可抽真空性、加热性桶体,针对某些特殊粉末设计整机加热400℃高温,针对环境工程污泥行业提供的特殊飞刀破碎组件等。

可靠的驱动配置根据物料性质、启动方式、以及搅拌方式配置不同能力、不同功率、不同输出转速的驱动装置。

驱动电机采用国际一流电机供应商产品,如西门子、ABB、SEW等,可采用直联式、链轮连接、液力耦合器连接等进行扭力输出。

减速机常用K系列螺旋锥齿减速机(或H系列齿轮箱减速机),具有选型使用系数高,额定扭矩大,传动效率高,安全,寿命长,运行噪声低,故障率低,易检修等优势。

高效的搅拌装置犁式刀头采用哈扶式设计,可达到根据物料不同细度及流动性等调整与刀头与桶壁间隙或快速更换目的;根据混合材料硬度及摩擦性,犁刀可进行针对性的表面硬化耐磨处理或选用高硬度材料制造,用以适应于磨损较强工况。

海天龙门加工中心

三 ,热稳定性好:

3.1 主电机位于滑枕正中心,受力对称,热变形对称,热稳定性好。

3.2 主轴油冷机单元:为提高加工精度,热电偶与机床身相连,以控制主轴轴承和齿轮箱循环油的温度,以此可保证机体与主轴温度的热稳定。

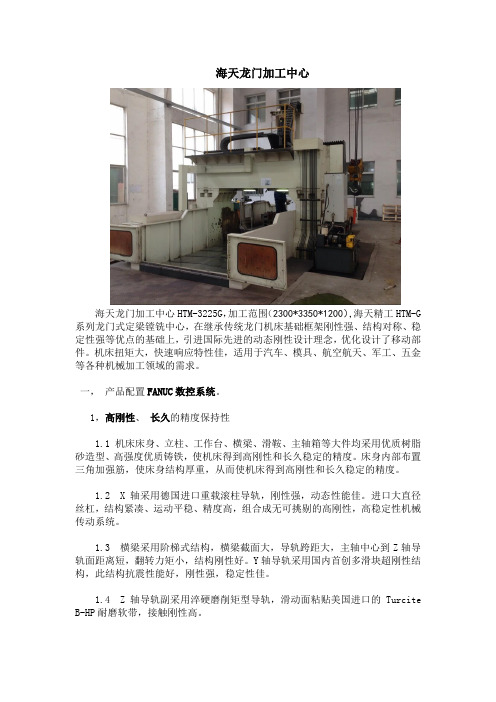

一,产品配置FANUC数控系统。

1,高刚性、长久的精度保持性

1.1 机床床身、立柱、工作台、横梁、滑鞍、主轴箱等大件均采用优质树脂砂造型、高强度优质铸铁,使机床得到高刚性和长久稳定的精度。床身内部布置三角加强筋,使床身结构厚重,从而使机床得到高刚性和长久稳定的精度。

1.2 X轴采用德国进口重载滚柱导轨,刚性强,动态性能佳。进口大直径丝杠,结构紧凑、运动平稳、精度高,组合成无可挑剔的高刚性,高稳定性机械传动系统。

3.3 采用热电阻软件补偿功能,确保主轴热伸长引起变形也不影响工件的加工精度。

四, 高效率 :

4.1 主轴转速可达6000rpm,X轴12 m/min,Y、Z轴快速达15m/min。

4.2 机床自动循环中,可进行刀库刀具的手动装卸更换,刀具换刀时间刀对刀2.9sec。

五, 大扭矩:

5.1 主电机18.5/22KW,主轴箱采用德国ZF精密齿轮变速箱,保证低速大扭矩,恒功率区间大,最大扭矩可达560Nm。

技术参数项目主要参数加工范围横向xmm3200纵向ymm2500垂直zmm1000龙门跨距mm2500主轴端面至工作台距离mm2501250主轴驱动方式同步齿轮带主轴转速rpm456000宽调速主电机kw18522主轴扭矩nm470560主轴锥柄bt50拉钉规格p50t2mas403主轴直径mm100进给速度伺服电机功率kw704070伺服电机扭矩nm302230伺服电机转速rpm3000进给速度mmmin轴

卧式铣床型号大全及含义

铣床简称龙门铣,是具有门式框架和卧式长床身的铣床。

卧式铣床上可以用多把铣刀同时加工表面,加工精度和生产效率都比较高,适用于在成批和大量生产中加工大型工件的平面和斜面。

数控卧式铣床还可加工空间曲面和一些特型零件。

卧式铣床由门式框架、床身工作台和电气控制系统构成。

卧式铣床的主参数为工作台面宽度,也有以龙门宽度为参数的。

如型号为SK2015-3的数控龙门铣,指龙门宽度为1.5米,工作台长度为3米,换句话说,就是能加工1.5宽,3米长的工件。

一、铣床的规格型号卧式铣床主要有立式铣床、卧式铣床和卧式铣床等,以适应不同的加工需要。

立式铣床是指铣头主轴与工作台面垂直;卧式铣床是指铣头主轴与工作台台面相平行。

铣床的型号如下表示:如XQ6225,X表示铣床,Q表示轻便铣床,6表示卧式铣床,2表示万能升降台铣床,25表示工作台宽度的1/10(250mm)。

铣削加工能达到的精度等级为IT9~7级,表面粗糙度Ra=6.3~1.6μm。

X--代表机床分类代号A--改进顺序号5--铣床类立式铣床32--代表工作台面的宽度为320mm二、铣床型号的命名铣床型号是铣床产品的代号,用以简明地表示机床类别、主要规格、技术参数和结构特性等。

我国目前的铣床型号是按JB1838-85‘金属切削机床型号编制方法’编制,由汉语拼音字母和阿拉伯数字按一定规律排列组成。

一般铣床型号的命名会包含以下内容:类代号通用特性结构特性组代号系代号主参数折算值改进序号长度规格通用机床类、小类铣床X 机床通用特性代号通用特性高精度精密自动半自动数控加工中心(自动换刀) 仿型轻型加重型简型代号G M Z E K F Q C J。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MH2212卧式CNC技术文件

一.机床性能特点

◆应用三维和有限元分析软件完成对机床的最优化处理。

◆整机采用高品质铸造,并经退火及先进的振动时效处理。

◆采用箱型结构设计与周密肋骨支撑床身,保证机床具有极高刚性。

◆高刚性工作台全行程支撑,确保高速加工之精度持久。

◆所有机床经过美国光动公司激光干涉仪和球杆仪检查机床线性精度与几何精度,确保机床三维精度。

◆机床采用国际知名品牌的重载直线滚动导轨。

这种淬硬钢线轨都经过预紧处理,以达到零间隙及在各方向上的满承载能力;其钢性强,摩擦阻力小,无爬动现象,磨损小,耐磨性好,精度保持性好,所需牵引力小,运动灵敏度高,运动速度高,定位精度好,润滑系统简单,维修方便;在选用导轨时本公司选取较大的安全系数,采用新型大规格重载、重预紧、多滚道导轨,可长时间重载安全运行;

二.机床技术参数

1.移动行程

X轴行程(左右):2200 mm

Y轴行程(上下):1200 mm

Z轴行程(前后):1200 mm

主轴中心至工作台面距离;20—1220mm

主轴鼻端至工作台中心距离:250mm—1450mm

2.规格

工作台尺寸:2200mm×1000mm

工作台最大承重:3000kg

3.机床精度标准

JB/T8771.2~1998 / JB/T8771.4~1998

JB/T8771.7~1998/ JB/T8801.1~1998

定位精度:±0.005/300mm

重复定位精度:±0.004mm

4.主轴传动系统

主轴电机功率:15/18.5Kw

主轴传动:同步皮带式传动

主轴转速级数:无级调速

主轴转速范围: 50~6000rpm

主轴锥孔: BT50

5.进给系统

交流伺服电机扭矩:30 / 30 / 30Nm(X/Y/Z)

三轴快移速度:16/16/16m/min(X/Y/Z)

切削进给速度:0~10 m/min

最小设定与移动单位:0.001mm

驱动系统及主轴进给均采用原厂交流伺服电机

6.机床防护

半封闭机床防护装置安全,齐全,可靠

符合GB15760-1995《金属切削机床安全防护通用技术备件》

机床噪音要求符合国家标准

7.润滑系统

采用台湾裕详自动润滑装置,对各滑动面及滚珠丝杠施行强制润滑

润滑油不可回收,最终流入冷却箱参与工件的冷却

注油时间间隔和注油量可调

油位过低时机床显示报警

8.冷却系统

冷却系统容积200L

冷却泵,电机功率0.75Kw,流量33L/min

9.机床配件及外购件

见附表

10.双色警示灯

红灯:显示报警

绿灯:显示程序正在执行中

11.机床电源及通讯接口

交流三相380V±5% 50Hz

机床用电总功率:最大60KVA

CF卡

12.正常使用条件

环境温度:5℃~40℃

相对湿度:30% ~ 75%

13.机床外形尺寸及重量

长×宽×高: 4880mm×4880mm×3480mm

机床重量:20000kg

14.控制系统

三菱M70A

三.随机资料及附件

1.随机资料

产品合格证

产品装箱单

系统操作编程

机床使用说明书

2.随机附件

三相电源变压器

水平调整螺丝及垫块

工具箱及垫块

BT50锁刀器 1个

组合压板M16 1组

BT50强力刀柄 1套

传输线 1条

四.选配件

1.BT50- 24T圆盘刀库另加6万

2.伺服转台1000X1000(5°) 适合重切削另加18万元

3. 伺服转台φ1000 (0.001°)另加18万元

五.价格

1.报价(含税):105万RMB/台,此报价含税含运费

MH2212卧式CNC主要部件一览表。