B757-200型飞机碳刹车盘培训课件

B757-200

757-200 例题

航班CZ6888(CAN-URC) 飞机号B2835(C11Y204) 机组4/8

DOW=59207KG DOI=50.05 旅客:192名成人(公务舱6名,经济舱

186名) 货邮行:C/5300KG B/1600KG 起飞油量:25000KG 航程耗油:

17000KG

紧急出口位置: 08、26排

757-200 座位布局

757-2Z0型飞机座位布局

总座位:C8Y192

OA区 8个座位 1-2排 OB区 86个座位 4-18排 OC区 106个座位 19-36排

安全员座位:4C、D 紧急出口位置: 10、28 排

757-200 特性

货舱特性

757-200 特性

757-28A机型的飞机号包括:B2852

757-200C机型(自编号)的飞机号包括: B2860,B2861

757-200 特性

外形尺寸

757-200 外形尺寸

跨度 124ft 10in 长度 155ft 3in 高度 44ft 6in 机身直径 12ft 4in

38.0m 47.3m 13.5m 3.73m

安全范围中间; 如果Y舱全满,C舱旅客为零,重心靠后; 如果整机满客,即Y舱全满,C舱全满,那么重心还是

在安全范围的后部。 757-200的平衡特性比较好,而且货舱的容积和载货量

也相对较大,所以货物前后平装或者压前压后皆没问 题,比较好处理,视乎旅客的座位安排。

757-200 特性

例题

757-200 特性

性能数据

757-200 性能特性

757-21B、757-28S型飞机的重量限制数 据:

B757培训机电第六册_大页9-83

-9-火警/过热探测——简述火警、过热、故障指示和试验电路驾驶舱和前轮舱P 54 火警控制卡存储器A F O L T S 卡7A F O L T S 卡6试验/报警接口模件(1件)主货舱烟雾探测(12件)左过热探测卡环路2左过热探测卡环路1A F O L T S 卡1P 50电气系统卡存储器.管道泄漏和轮舱火警控制卡P 54火警探测卡存储器A F O L T S 卡3A P U 火警探测卡环路1A P U 火警探测卡环路2右火警探测卡环路1右火警探测卡环路2右过热探测卡环路1右过热探测卡环路2A F O L T S 卡2M 10398试验板M 10259气源控制板(P 5)管道泄漏轮舱火警(红色)管道泄漏(琥珀色)管道泄漏(琥珀色)右短舱过热探测环路2右短舱过热探测环路1右发动机火警探测环路2右发动机火警探测环路1右系统管道泄漏右轮舱左轮舱左系统管道泄漏左发动机火警探测环路1左发动机火警探测环路2左短舱过热探测环路1左短舱过热探测环路2货舱烟雾探测器(4件)M 10445火警试验板A P U 火警探测环路2A P U 火警探测环路1M 10443 发动机火警控制板左喷射右喷射右发动机过热发动机灭火瓶2喷射发动机灭火瓶1喷射左发动机过热M 10444 A P U /货舱火警控制板主前后喷射A P U 灭火瓶喷射货舱火警减压(白色)货舱(红色)-17-发动机火警探测和警告风扇左侧风扇右侧核心发动机下部火警探测卡存储器(P 54)环路探测器卡和A F O L T S 卡环路1探测器信号环路2探测器信号核心发动机上部系统试验信号操纵台(P 8)轮舱火警/过热系统发动机/A P U /货舱系统失效失效按压复位E I C A S 显示器左燃油控制右运行停车发动机灭火控制板(P 8)报警警告信号系统失效信号探测环路1信号探测环路2信号报警警告信号1分立警告显示(P 1-5)火警(红色)形态(红色)拉出(红色)座舱高度(红色)自动驾驶仪断开连接(红色)超速(红色)音响警告左(右)EICAS计算机(E6)警告(红色)注意(琥珀色)主警告/注意灯(2)(P 7)警告电子模件(P 51)E I C A S 显示器(P 2)左发动机火警探测环路1左发动机火警探测环路2左发动机火警“A ”火警/过热系统“C ”状态和维修信息。

B757培训机电第四册_大页251-317

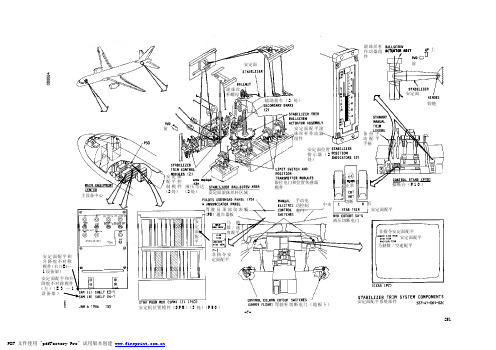

-7-安定面配平系统部件主设备中心安定面配平和升降舵不对称模件(左)(E 3—1设备架)安定面配平和升降舵不对称模件(右)(E4—1设备架)安定机位置模件(S P M )(3处)(P 50)驾驶杆切断电门(地板下)非指令安定面配平安定面配平马赫数/速度配平手动电动控制电门驾驶员顶部仪表板(P5) 通告器板安定面滚珠丝杆区域液压马达(2处)安定面配平控制模件(2处)前滚珠丝杆螺母安定面辅助刹车(2处)安定面配平滚珠丝杆作动器组件限位电门和位置传感器模件安定面位置指示器(2处)液压切断电门安定面配平中央后切断正常操纵台(P 10)备份手动配平手柄铰链安定面前上滚珠丝杠作动器组件非指令安定面配平安定面配平马赫数/空速配平安定面配平方块图安定面位置大气数据计算机(ADC )(2处)飞行控制计算机(FCC )(3处)马赫数和空速自动配平指令人工电动配平指令位置指示器(2处)安定面配平和升降舵不对称模件(SAM )(2处)马赫数/速度配平自动配平空中/地面离散信号襟翼收起离散信号配平“准备”配平“控制”信号人工电动配平P5板非计划安定面配平马赫数/速度配平安定面配平液压切断备份人工配平控制驾驶杆输出电门限制选择继电器襟翼/缝翼电子装置(FSEU )(3处)空中/地面继电器(3处)安定面位置模件(SPM )(3处)限位电门和位置传感器模件(3处)位置传感器旋转可变差动传感器位置同步器限位电门安定面配平控制模件(STCM )(2处)准备电磁阀液压马达(2处)控制电磁阀人工阀配平率控制阀切断阀液压系统(右和中央)升降舵感觉计算机液压松刹刹车(2处)滚珠丝杠作动器组件安定面-11--29-备份配平机械行程限位机构左侧视图前限位电门和位置传感器模件(右)安定面行程限位锤(由“控制”输入驱动)旋转180度行程限位鼓轮(由随动钢索驱动)行程限制止动挡块(典型)安定面配平控制模件(典型)调整销1调整销3调整销4调整销5下部止动挡块上部止动挡块-33-安定面配平控制模件的功能M211左安定面配平控制“控制”飞机机头向下电磁阀“控制”飞机机头向上电磁阀人工备份(控制阀)飞机机头向下飞机机头向上飞机机头向下压力作动的“控制”阀人工刹车旁路飞机机头向上零飞机机头向上零飞机机头向下压力作动的“准备”阀飞机机头向下人工备份“准备”阀飞机机头向上速率控制阀左配平切断阀压力回油中央液压系统左升降舵感觉计算机升降舵感觉“准备”飞机机头向下电磁阀“准备”飞机机头向上电磁阀刹车回油刹车松刹刹车压力电门飞机机头向上飞机机头向下刹车压力电门M212 右安定面配平控制“控制”飞机机头向下电磁阀“控制”飞机机头向上电磁阀升降舵感觉计算机升降舵感觉右液压无系统压力回油右配平切断阀刹车松刹“准备”飞机机头向上电磁阀“准备”飞机机头向下电磁阀内部与M211相同飞机机头向下飞机机头向上液压马达液压马达阻止顺时针逆向驱动主刹车盘阻止逆时针逆向驱动齿轮箱辅助刹车(压力释放)辅助刹车(压力释放)滚珠丝杠作动器组件前上水平安定面刹车回油系统压力回油经计量压力安定面配平电动控制部件机长的或副驾驶员的控制电门驾驶舱控制电门(2处)安定面配平和升降舵不对称模件(左)安定面配平和升降舵不对称模件(右)主设备中心主设备中心配平限位选择继电器驾驶杆切断电门准备电路控制电门配平限位选择继电器驾驶杆切断电门准备电路控制电路安定面配平控制模件(左)安定面配平控制模件(右)安定面限位电门和位置传感器模件(左)安定面舱限位电门和位置传感器模件(右)液压松刹车液压马达滚珠丝杠作动器组件液压马达液压松刹刹车液压马达(2处)安定面配平控制模件(2处)液压松刹刹车(2处)滚珠丝杠作动器组件限位电门和位置传感器模件(3处)-39--49-安定面位置模件(S P M )P11电路断路器板左安定面位置模件(G15)左28伏交流汇流条安定面前缘向下输入鼓轮安定面前缘向上向前看视图M519左安定面配平限位电门和位置传感器模件安定面<0.2单位,襟翼未收上安定面<3.0单位安定面>15.3单位水平安定面配平未连接凸轮高共公低高M10408左安定面位置模件(P50)解调器电源共公模式比较器差动分配器滤液器试验安定面比较器安定面基准B1T/验证试验顺序器试验安定面试验完成安定面RVDT故障试验正常模件备用未连接自动驾驶飞行指引系统马赫数配平B1T/验证试验正常模件备份旋转可变差动传感器电气系统卡存储器(P50)M10409中央安定面位置模件M10408左安定面位置模件M10410右安定面位置模件主设备中心站位482.55站位434.3检修门前电气系统卡存储器(P50)多项继电器板(P37)多项继电器板(P36)-53-安定面配平准备和控制电路安定面配平和升降舵不对称模件(SAM )飞机机头向下控制飞机机头向上控制飞机机头向下准备飞机机头向上准备前右驾驶杆向前前左驾驶杆向前后右驾驶杆向后后左驾驶杆向后襟翼/缝翼电子装置(FSEU )(E5)襟翼未收起时接地配平限制选择继电器(E3、E4)襟翼未收起襟翼收起限位电门和位置传感器模件安定面前缘<0.2单位安定面前缘<3.0单位安定面前缘>15.3单位驾驶杆切断电门(典型,左和右)安定面配平控制模件(STCM )飞机机头向下“准备”电磁阀飞机机头向上“准备”电磁阀飞机机头向下“控制”电磁阀飞机机头向上“控制”电磁阀所示为左或右之典型◇襟翼/缝翼电子装置1作动左配平系统内的继电器K574襟翼/缝翼电子装置2作动右配平系统内的继电器K575-59-757飞机安定面配平系统原理襟翼离散信号(3处)空中/地面逻辑1空中/地面逻辑2空中/地面逻辑1和2安定面不对称模件(左)机长配平电门副驾驶员配平电门安定面不对称模件(右)襟翼离散信号(3处)空中/地面逻辑1空中/地面逻辑2空中/地面逻辑1和2副驾驶员驾驶杆逻辑交互传送右EICAS 计算机左EICAS 计算机非预定程序安定面灯安定面配平灯马赫数/速度灯刹车松开襟翼收起襟翼未收起襟翼未收起配平向下限制襟翼/缝翼电子装置2(襟翼离散信号)机长的驾驶杆液压切断电门襟翼/缝翼电子装置1(襟翼离散信号)襟翼收起襟翼未收起配平向下限制配平向上限制刹车松开同步器(左)同步器(中)同步器(右)副驾驶员位置指示器(右)飞行数据记录器机长位置指示器(左)升降舵感觉压力(中央)液压系统(中央)刹车压力控制安定面配平控制模件(左)机头向下准备机头向上机头向上控制安定面配平控制模件(右)准备控制准备液压系统(右)升降舵感觉压力(右)安定面刹车压力刹车马达安定面配平滚珠丝杠组件马达刹车机械电气数据总线液压◇限位电门和位置传感器模件68.配平向下控制69.配平向上控制70.配平向下准备71.配平向上准备72.马达作动的阀73.大气数据计算机74.发动机指示和机组警告系统75.飞机控制计算机76.襟翼/缝翼电子装置77.旋转可变差动传感器78.安定面位置模件机头向下配平向上限制-73-安定面配平1升降舵不对称模件故障球左安定面配平/升降舵不对称模件维修复位自动复位故障安定面配平/升降舵不对称模件故障大气数据计算机 安定面配平控制模件 安定面配平/升降舵不对称模件 飞行控制计算机 襟翼/缝翼位置模件/安定面位置模件 人工手柄电门 空中—地面继电器 驾驶杆配平电门 液压压力电门故障锁存(典型)复位置位任一故障球置位故障球(典型)黄色(故障)黑色(无故障)E1CAS 计算机安定面配平(M 级)◇对于SAM 故障,不适用。

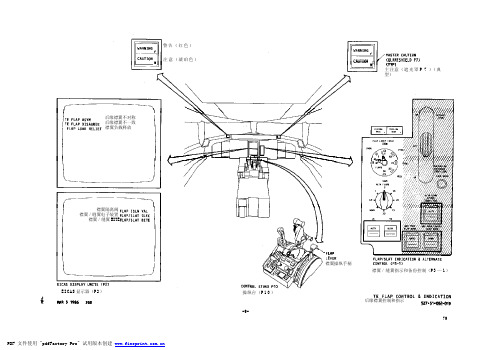

B757培训机电第四册_大页79-161

-9-后缘襟翼控制和指示EIC AS 显示器(P2)襟翼隔离阀襟翼/缝翼电子装置襟翼/缝翼BITE后缘襟翼不对称后缘襟翼不一致襟翼负载释放注意(琥珀色)警告(红色)主注意(遮光罩P 7)(典型)襟翼/缝翼指示和备份控制(P 3—1)襟翼操纵手柄操纵台(P 10)-11-增升系统形态收上单位襟翼操纵杠襟翼操作时间正常备份襟翼完全放下缝翼操作时间 UP 到封严(起飞)缝翼工作时间 封严到开缝(着陆)备份襟翼收上正常位置选择电门后缘前缘备份(白色)备份准备电门当备份襟翼位置选择电门在15—20单位之间工作时缝翼在封严和开缝之间工作前后缘襟翼至传动控制襟翼襟翼收上闸门闸门襟翼放下襟翼操纵手柄闸门(2处)弹簧加载手柄钢索连接点襟翼操纵手柄位置传感器襟翼操纵手柄位于P10扇形操纵台右侧钢索位于地板下,RBL 11.5松紧螺套前右轮舱天花板密封件龙骨梁站位1057输入鼓输W E A 钢索(收起)液压马达W B 钢索(放下)向后看视图内侧上控制装置扭力管输入鼓轮液压控制阀输入联杆液压控制阀分断-19-后缘襟翼动力驱动装置(PDU )正面视图内侧上齿轮箱电动马达钢索(伸出)液压马达钢索(收起)松紧螺套(典型)液压控制阀弹簧输入凸轮装配调整销孔液压控制阀输入联杆输入鼓轮扭力管液压旁路阀控制装置解算器后视图蜗轮装置检修口盖控制装置上外侧输出鼓轮和装配调整对齐标记扭力管连接(典型)液压控制阀可调节输入杆液压控制阀可调节杆松紧螺套(典型)结构支承接头左轮舱顶部钢索(伸出)钢索(收起)左轮舱顶部结构支承接头龙骨梁可调节控制杆(2处)液压马达齿轮箱电动马达向外侧看视图前上电动马达扭力管连接液压旁路阀输入钢索连接点消隙弹簧液压控制阀输入联杆液压控制阀左轮舱顶部左轮舱顶部后缘襟翼PDU 位置液压马达齿轮箱支承框架-21--23-后缘襟翼PDU 组件液压控制阀连接点输出鼓轮液压控制阀连接点求和杆输出摇臂随动凸轮输入凸轮蜗轮轴内侧后视图上液压马达连接点扭力管连接接头(典型)电动达连接点齿轮箱龙骨梁输入鼓轮输入凸轮解算器输出扭力管蜗轮输出鼓轮(至缝翼PDU )电动马达前上输出扭力管液压马达随动凸轮液压控制阀摇臂阀输入求和杆输入凸轮随动凸轮齿轮齿(整个周长)向外侧看视图电动马达连接点(4处)齿轮箱液压马达连接点(4处)输入鼓轮解算器连接点前上后缘襟翼PDU 液压控制阀控制阀前上电磁阀压力口回油口逆时针(C 1)(收起)顺时针(C 2)(伸出)输入摇臂电连接器控制阀摇臂对齐标记控制阀模件后视图阀原理图阀槽滑套伸出口收起口滑套行程弹簧电连接器电连接器电磁阀作动的引导阀压力口回油口逆时针顺时针输入摇臂-27-后视图上内侧电动马达115伏交流3相400周电源电枢内行量齿轮组件(固定不动的环形齿轮)输出行量齿轮(由钢索系统固定不动的环形齿轮)输出轴离合器钢索(电磁阀控制)风扇组件马达(带刹车)环形齿轮输入行量齿轮组件输出行量齿轮组件钢索组件钢索张紧臂组件钢索鼓轮组件输出轴电磁阀扭矩限制器弹簧钢索张紧套圈钢索回卷弹簧张紧轭形件臂盖板输出轴齿轮箱电磁阀盖板电连接器马达组件-31--33-扭力管轴承支承件和安全带后梁后缘襟翼PDU 右轮舱左轮舱花键扭力管轴承支承件联接器套安全带扭力管轴承支承件(典型)(右机翼相同)轴承支承件支承件固定座飞机结构扭力管安全带(典型)飞机结构支架安全带-37-后缘襟翼传动装置传动装置无逆动刹车棘爪传动装置棘轮齿棘轮板典型的后缘襟翼传动装置万向节+字头万向节+字头轴承传动装置扭矩限制器万向接头滚珠丝杠万向接头轴承输出轴转子/定子刹车组件扭矩环输入轴碟形弹簧钢珠/滑道组件(3处)(旋转90度)跳出指示器输出轴组件跳出指示器扭矩限制器上加注口滑油油面观察窗传动装置-41-内侧襟翼外侧传动和滑轨组件滑轨支承杆襟翼滑轨向内侧看视图与后梁和主起落架梁相连接的机翼结构上前襟翼滑轨前支承接头(用16个螺栓固定于机翼底部,穿过机翼后梁和超落架梁)油脂加注接头传动装置支承接头襟翼后段控制杆支承接头襟翼后段放下控制杆滚珠螺母滚珠丝杠万向节+字头和轭形件(11英寸)万向接头平面视图前内侧向内侧看视图(左机翼)万向接头襟翼滑架直角齿轮箱襟翼滑轨传动装置支承接头传动装置上前正视图传动装置扭矩限制器直角齿轮箱外侧襟翼内侧/外侧传动和滑轨组件油脂接头前滑轨支承件盖板襟翼后段控制杆支承接头襟翼后段放下控制杆平面视图T 型齿轮箱T 型齿轮箱扭矩限制器襟翼滑架滚珠丝杠滚球螺母万向接头万向节+字头和轭形件(7英寸)(4个油脂接头)传动装置整流包皮安装座单件式传动装置支承接头襟翼滑轨失效安全联杆(在所有时间自由运动)-43--45-内侧襟翼后段放下(NO 3和NO 6 传动机构)襟翼主段滑轨(3处)滚轮襟翼后段典型的襟翼后段的滑轨布局有机翼视图前杆连接接头传动装置传动装置支承接头滑轨支承支柱双臂摇臂襟翼主段上传动杆襟翼后段襟翼后段驱动支承接头(连接于襟翼后段的底部)襟翼滑轨襟翼滑架下传动杆后梁“U P (收上)”装配调整销孔(通过双臂摇臂,至滑架上的孔)-49-外侧襟翼后段的放下襟翼主段上传动杆后梁传动装置支承襟翼驱动传动装置下传动杆连接接头油脂注入接头下传动杆双臂摇臂襟翼滑架襟翼滑轨装配调整销孔失效安全联杆襟翼后段襟翼后段程序滑轨(安装于每一襟翼主段两边缘里面)前上前整流包皮整流包皮铰链点襟翼驱动传动装置滚珠丝杠襟翼后段传动杆(下)双臂摇臂空动联杆驱动联杆驱动联杆后整流包皮襟翼后段驱动支承接头(连接于襟翼后段的底面)襟翼后段襟翼后段传动杆(上)襟翼主段失效安全联杆滑架襟翼滑轨后梁-67-后缘襟翼系统方块图襟翼位置指示器襟翼备份准备电门襟翼位置选择电门后缘EICAS 计算机NO 3襟翼/缝翼电子装置NO 2襟翼缝翼电子装置NO.1襟翼/缝翼电子装置解算器襟翼操纵手柄左液压系统减压模件钢索输入凸轮控制阀旁路阀液压马达电动马达啮合离合器襟翼PDU解算器齿轮箱随动凸轮负载释放电磁阀至缝翼PDU钢索扭力管襟翼(左、右)襟翼传感器解算器(左、右)解算器(左、右)同步器(左、右)位置传感器电连接机械连接位置传感器后缘襟翼备份传动原理图(1)P11电路断路器板 (2)襟翼/缝翼备份驱支准备(H 23)(3)右28伏直流汇流条 24—00—01(4)襟翼/缝翼电子装置—3传感器(G 23)(5)右28伏交流汇流条24—00—01(6)襟翼/缝翼电子装置—3控制(G 22)(7)右28伏直流汇流条24—00—01(8)襟翼/缝翼电门装置—3电源(G 21)(9)右28伏交流汇流条24—00—01(1)(2)(3)(4)(6)(7)(8)(5)(9)备份襟翼S10255缝翼准备电门前缘后缘准备P3—1副驾驶员主配电板S10254襟翼准备电门襟翼/缝翼电子装置—1襟翼/缝翼电子装置—2未连接5伏仪表襟翼/缝翼减压模件TS5050襟翼动力驱动装置传感器(左机翼前梁,站位110)M10333襟翼/缝翼电子装置—3(E5—2设备架)模/数襟翼位置逻辑备份襟翼指令逻辑选定位置选定位置(收上到30)电源收上启用(31)位置不等于指令(32)位置>指令(33)襟翼未运动>3秒(34)位置<指令(35)放出启动备份襟翼/缝翼位置电门收上正常指令/位置计算机襟翼/缝翼减压继电器非指令不对称襟翼/缝翼非指令逻辑襟翼/缝翼不对称逻辑M10331襟翼/缝翼电子装置—1(E5—1设备架)(34)(35)(33)(32)(31)-73--75-后缘襟翼备份传动原理图P6电路断路器板备份襟翼马达电源(D23)右115伏交流汇流条24—00—01K10095襟翼/缝翼备份传动继电器(P33)27—81—02至前缘缝翼旁路阀K359备份襟翼放出继电器(P33)K360备份襟翼收起继电器(P33)后缘襟翼主传动液压马达V105后缘襟翼旁路阀(在PDU上,位于左轮舱前面)旁路正常襟翼主传动27—51—01旁路M547备份后缘襟翼驱动马达(在PDU上,位于左轮舱前面)马达线路图离合器-79-襟翼/缝翼减压系统TS 5083 缝翼位置传感器(前梁,左机翼站位812)TS 5049 襟翼位置传感器(左机翼站位583)TS 5046 襟翼操纵手柄位置传感器(P10扇形操纵台)4、P11电路断路器板5、襟翼/缝翼电子装置—1传感器(G 14)6、左28伏交流汇流条7、襟翼/缝翼电子装置—1(G 12) 8、左115伏交流汇流条9、襟翼/缝翼切断阀—1(H 14)10、襟翼/缝翼切断阀—2(H 24) 11、左28伏直流汇流条12、右28伏直流汇流条(4)(5)(6)(7)(8)(9)(11)(10)(12)(29)(26) (27)(28)(30)(31)(32)(33)(37)(38)(36)(35)(25)(24)(23)(22)(21)(20)(18)(19)(17)(14)(13)(16)(15)(60)(61)(62)(63)(64)(65)(39)(40)(46)(45)(44)(43)(41)(47)(48)(49)(51)(53)(52)(50)(54)(55)(57)(56)(59)(58)13、S 10254襟翼准备电门(P3—1) 14、备份襟翼准备 15、S10255缝翼准备电门(P3—1) 16、备份缝翼准备 17、M10331襟翼/缝翼电子装置—1(E5—1) 18、备份缝翼准备 19、备份襟翼准备 20、缝翼位置逻辑 21、缝翼收上 22、模/数 23、模/数 24、襟翼位置逻辑 25、襟翼收上26、模/数 27、操纵手柄位置逻辑 28、操纵手柄收上 29、电源 30、襟翼未处于指令位置 31、缝翼未处于指令位置 32、襟翼不对称 33、缝翼不对称 34、25秒 35、减压指令 36、液压系统增压 37、不对称或未按指令 38、减压指令 39、切断阀失效 40、3秒 41、M10181左E1CAS 计算机(E4—2) 42、襟翼隔离阀(白色) 43、M10182右ECAS 计算机(E4—2) 44、襟翼隔离阀(白色) 45、K 10104减压继电器(P3) 46、至襟翼/缝翼备份驱动继电器 47、线路图48、V10060襟翼/缝翼减压模件(左轮舱前隔框) 49、V1电磁阀 50、回油 51、回油 52、切断阀 53、正常 54、切断 55、减压 56、正常 57、优先阀 58、来自左液压系统29—00—02和能源转换装置29—00—05 59、至前缘缝翼和后缘襟翼驱动装置27—51—01 60、注 61、回油 62、压力 63、(1)输出电门将锁住在“O N ”位置一如要复位: 64、如果未处于指令位置,循环任一个准备(A RM )电门 65、如果不对称,循环PSEU 电源(42)(34)-83-后缘襟翼指示系统同步器解算器图例正常收上备份襟翼位置选择电门襟翼操纵手柄(P10)襟翼操纵手柄位置传感器襟翼限制(指示空速)后缘前缘襟翼位置后缘后缘动力驱动装置前缘动力驱动装置前缘基准同步器缝翼位置监控输入用户系统控制输入襟翼/缝翼电子装置—1用户系统襟翼/缝翼电子装置—2用户系统襟翼/缝翼电子装置—3左E1CAS 计算机右E1CAS 计算机襟翼负载释放后缘襟翼不一致后缘襟翼不对称襟翼/缝翼B1TE襟翼/缝翼电子装置襟翼隔离阀E1CAS 显示器板-87-后缘襟翼负载释放系统TS 5051右襟翼位置传感器(右外端襟翼驱动装置)TS 5049左襟翼位置传感器(左外端襟翼驱动装置)S10329襟翼负载释放试验(电子设备舱,站位465,水线160,右纵剖线25)M100左大气数据计算机(E 2—1设备架)指示空速TS 5046襟翼手柄传感器(P 10扇形操纵台)P11电路断路器板(1)襟翼/缝翼电子装置1传感器(G14)(2)左28伏交流汇流条(3)襟翼/缝翼电子装置1控制(G13)(4)左28伏交流汇流条(5)襟翼/缝翼电子装置1电源(G12)(6)左115伏交流汇流条(7)襟翼负载释放(8)左28伏直流汇流条(8)(7)(6)(5)(4)(3)(2)(1)前缘后缘备份S10255缝翼准备电门S10254襟翼准备电门(P3—1)大气数据总线4M10331襟翼/缝翼电子装置—1(E5—1)襟翼位置逻辑襟翼未处于/或未移动到25位置试验手柄=30试验襟翼手柄位置逻辑模/数手柄=30缝翼备份驱动准备襟翼备份驱动准备复位0.5秒P3—1副驾驶员主仪表板L434后缘后缘复位襟翼负载释放(黄色)主调光和试验M10181左EICAS (E4—2)M 10182右E1CAS (E4—2)襟翼负载释放(黄色)电磁阀M 10303襟翼控制阀(站位1060,水线183,纵剖线201)K10245襟翼负载释放继电器(P36左多项继电器板)负载释放控制滑槽正常作动回油压力触发器置位-89- 41、襟翼位置逻辑性 42、襟翼未处于25—30位置,并且未朝向25—30位置移动 43、负载释放指令 44、襟翼未处于与襟翼手柄一致的位置,并且未朝向襟翼手柄位置移动45、襟翼手柄位置逻辑 46、襟翼手柄未处于卡槽内>25秒47、电源 48、襟翼未按指令运动 49、1.5秒 50、电门作“通/断”循环 51、锁存 52、前缘缝翼不对称 53、前缘缝翼未按指令运动 54、襟翼不对称 55、襟翼不对称56、前缘缝翼未按指令运动 57、减压 58、减压模件切断阀 后缘旁路阀 前缘旁路阀 59、M10182右E1CAS 计算机(E4—2) 60、后缘襟翼不一致(黄色) 61、M10181左E1CAS 计算机(E4—2) 62、后缘不一致(黄色)63、 L434后缘(P3—1) 64、主调光和试验后缘襟翼未按指令运动(U C M )防护和指示1、P11电路断路器板2、FSEU —2传感器(C16)3、FSEU —2电源(C14)4、115伏交流备份汇流条5、T153FSEU —电源变压器(P36)6、TS5049左襟翼位置传感器(外端左襟翼驱动装置)7、TS5051右襟翼位置传感器(外端右襟翼驱动装置)8、P11电路断路器板9、FSEU —1传感器(G14) 10、左28伏直流汇流条11、FSEU —1电源(G12) 12、左115伏交流汇流条 13、TS5046襟翼手柄传感器(P10) 14、S10254襟翼准备电门(P3—3) 15、准备 16、S10255缝翼准备电门(P3—1) 17、准备 18、S101256备份襟翼/缝翼位置电门(P10) 19、正常 20、上位 21、M10332襟翼/缝翼电子装置—2(E 5—1)22、电源23、备份襟翼指令逻辑 24、任何备份指令上位到3025、一个以上备份指令正常到3026、左和右襟翼以2.5/秒运动27、备份指令=正常 28、襟翼位置逻辑 29、左和右襟翼 30、备份指令 31、左和右襟翼位置=备份指令 32、备份襟翼驱动准备 33、备份缝翼驱动准备34、数/模 35、1.5秒 36、襟翼不对称 37、M10331襟翼/缝翼电子装置(E5—1) 38、备份缝翼驱动准备39、备份襟翼驱动准备 40、数/模(12)(11)(9)(10)(8)(13)(7)(15)(14)(17)(16)(6)(5)(4)(3)(2)(1)(18)(47)(45)(46)(44)(43)(42)(39)(40)(41)(49)(48)(50)(51)(38)(37)(32)(33)(34)(31)(29)(30)(28)(24)(25)(26)(27)(23)(22)(21)(55)(54)(56)(57)(52)(53)(35)(36)(58)(60)(59)(62)(61)(64)(63)后缘襟翼不对称防护和指示P11电路断路器板襟翼/缝翼电子装置—2电源(C14)115伏交流备份汇流条襟翼/缝翼电子装置—2传感器(C 16)TS5851右襟翼位置传感器(右外襟翼驱动装置)TS 5849左襟翼位置传感器(左外襟翼驱动装置)P11电路断路器板襟翼/缝翼电子装置—1传感器(C 14)左28伏交流汇流条襟翼/缝翼电子装置—1控制(G 13)左28伏直流汇流条襟翼/缝翼电子装置—1电源(G12)左115伏交流汇流条S10254襟翼准备电门(P3—1)S10255缝翼准备电门(P3—1)T153襟翼/缝翼电子装置—2电源传感器(P36)M10332襟翼/缝翼电子装置—2(E5—3)电源备份缝翼准备备份襟翼准备右襟翼位置模/数左襟翼位置模/数襟翼位置比较器备份襟翼驱动装置准备不对称襟翼后缘襟翼未按指令运动M10331襟翼/缝翼电子装置—1(E5—1)右襟翼位置模/数左襟翼位置模/数襟翼位置比较器备份缝翼准备备份襟翼准备电源后缘襟翼未按指令运动不对称襟翼电源断/通复位锁存减压系统后缘襟翼未按指令运动前缘缝翼未按指令运动减压模件切断阀 后缘旁路阀 前缘旁路阀主指示备份指示主调光和试验P3—1副驾驶员主仪表板L434后缘后缘M10182右E1CAS (E4—2)后缘襟翼不对称(黄色)M10181左 EICAS(E4-2)后缘襟翼不对称(黄色)-91-161PDF 文件使用 "pdfFactory Pro" 试用版本创建w 。

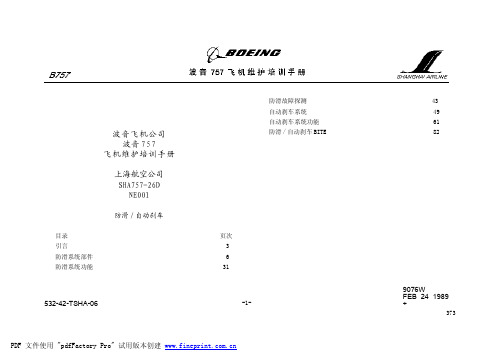

B757培训机电第三册_7(373-462)

373-1-波音飞机公司波音757飞机维护培训手册上海航空公司SHA757-26DNE001防滑/自动刹车目录页次引言 3防滑系统部件 6防滑系统功能 31防滑故障探测 43自动刹车系统 49自动刹车系统功能 61防滑/自动刹车BITE 82532-42-TSHA-069076WFEB 24 1989+374 -2-375-3-引 言防滑/自动刹车1.用途A.防滑防滑系统的用途是监控机轮减速度并松开刹车,以在变化的刹车条件下达到最佳刹车功用。

B.自动刹车自动刹车系统的用途是自动施加并控制刹车压力,以试图达到飞行机组人员所选定的飞机减速度变化率。

2.系统说明A.防滑正常防滑阀和备份防滑阀接受来自正常刹车计量阀或备份刹车计量阀(依据哪一个刹车系统被增压而定)的先导计量刹车.由防滑/自动刹车控制装置控制防滑阀,如果探测到过大的机轮减速度,则松开刹车.由控制装置根据各个机轮速度传感器的输入,产生这一松开刹车信号.控制装置还使用惯性还使用惯性基准系统(IRS)地面速度输入,提供接地或水上滑行防护。

532-42-532-01A Sh 19017WJAN 26 1987+376-4-引 言B.自动刹车防滑/自动刹车控制装置,作动一个自动刹车模件,通过正常防滑阀,向刹车提供经计量的压力。

刹车压力按选定的飞机减速度变化率以及通过刹车、反推力装置和地面减速板的使用所获得的减速度变化率而变化。

532-42-532-01A Sh 29017WJAN 24 1987+377-5-防滑/自动刹车左脚蹬刹车输入备份刹车计量阀正常刹车计量阀左液压系统右液压系统右脚蹬刹车输入备份刹车计量阀正常刹车计量阀惯性基准装置(3处)右液压系统梭阀自动刹车阀模件梭阀备份防滑正常防滑防滑自动刹车控制装置正常防滑备份防滑梭阀传感器(4处)刹车(4处)传感器(4处)梭阀刹车(4处)图例液压钢索/机械电气378-6-概 述防滑/自动刹车部件概略部件位置位于每一主起落架轴内的传感器向位于主设备中心E5-2设备架上的防滑/自动刹车控制装置提供输入。

7712-10_B757-200 C级机型培训大纲-ME_V2R10【民用航空器维修人员考试】

旗开得胜

读万卷书行万里路1

1课程说明

1.1课程名称:B757-200 C级机型培训-ME

1.2课程长度:理论157.5学时,OJT 98学时

1.3培训对象:机务维修人员。

1.4入学条件:参加本级培训的人员除具备飞机和动力装置基本知识或经过B757-200 B级机型培训外,应具有一定波音机型维护经验。

1.5培训目标:完成本级培训,学员应能:

a)按飞机维修手册的规定进行系统、发动机、部件功能检查;

b)理解自检设备(BITE)系统和其他信息系统显示的读数和指示;

c)按故障诊断结果作出决定,并按飞机维修手册的规定排除故障;

d)了解和使用ATA100系列的参考手册;

e)了解所学机型的附件更换程序。

1.6培训方式:理论及OJT。

2课程规范

此课程符合CCAR121、CCAR145的课程设计要求,有考试要求。

3培训证书

此培训项目发证书,培训项目记入学员培训记录中。

4课程细目

读万卷书行万里路

2。

B757培训机电第四册_大页331-389

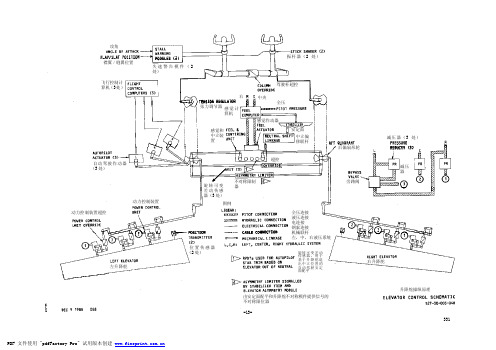

攻角襟翼/缝翼位置失速警告模件(2处)振杆器(2处)驾驶杆超控张力调节器右中央全压感觉计算机感觉和中立装置感觉作动器安定面中立偏移联杆超控旋转可变差动传感器(3处)不对称限制器后偏扇形轮旁路阀减压器(3处)减压器右升降舵飞行控制计算机(3处)自动驾驶作动器(3处)动力控制装置动力控制装置超控左升降舵位置传感器(2处)图例全压连接液压连接电连接钢索连接机械联杆左,中,右液压系统旋转可变差动传感器,用于基于升降舵退出中立位置的自动驾驶安定面配平由安定面配平和升降舵不对称模件提供信号的不对称限位器升降舵操纵原理-13--17-驾驶杆组件侧视图调整销NO . 6驾驶杆止止动挡块作动臂组件摇臂组件驾驶舱地板前枢点驾驶杆后视图驾驶杆超控弹簧(2处)Fs =32磅扭力管凸轮(位于副驾驶员一侧)滚轮(位于机长一侧)前-21-升降舵后扇形轮结构组件俯视图前长扇形轮行程止动挡块机长的扇形轮枢轴副驾驶的扇形轮短扇形轮行程止动挡块支承臂结构组件侧视图前副驾驶员的扇形轮(右升降舵系统)支承臂(2处)机长的扇形轮(左升降舵系统)扭力盒前支承臂(2处)轴承副驾驶员的后扇形轮组件备用轴承不对称限制作动器轴承轴承机长的后扇形轮组件俯视图前钢索E1B钢索E2B副驾驶员的扇形轮(右升降舵系统)飞机中心线钢索E1A钢索E2A升降舵向上机长的扇形轮(左升降舵系统)-29-延迟5秒钟左SAM 初始化随机选择右ADC左ADC A D C 输入监控器/辅助选择左ADC 主右ADC 辅右SAM 有效大气数据有效SAM 选择收进伸出伸出升降舵不对称工作程序右SAM有效右SAM 接通缺省伸出右SAM 有效在空中右SAM 接通左SAM 接通左SAM 故障设定锁存故障延迟9秒钟作动器监控器逻辑监控器右SAM 接通伸出收进在空中故障伸出收进作动器循环在地面上右SAM 断电左/右ADC试验左ADC 有效右ADC 有效M10181左EICAS 计算机(E4-2)安定面配平(白色)升降舵不对称(白色)安定面配平(白色)升降舵不对称M10182右EICAS 计算机(E4-2)升降舵不对称限位作动器安定面配平/升降舵不对称(E 3-1)所示为左SAM ,右SAM 相类同在初始化时选择左SAM 为4次中的3次(飞机在地面上),在空中选择左SAM 为100%升降舵不对称逻辑工作升降舵不对称限位器系统P11电路断路器板升降舵限制左28伏直汇流流条ARINC 429接收机故障球驱动器ARINC 429接收机空中/地面故障球驱动器故障左安定面配平/升降舵不对称模件(E 3-1)M525右安定面、配平/升降舵不对称模件(E4-1)内部与M524相同准备微处理机(与控制微处理机相同)控制微处理机(自己的)升降舵不对称限位器接通(第2幅)(另一个)升降舵不对称限位器接通伸出(准备)保持设定(另一个)升降舵不对称限位器有效左通道代码离散信号监控器微处理机随机微处理机机初始化SAM 选择方向舵比率变换器空中/地面离散信号监控器在空中(另一个S A M 有效)辅助ADC 输入监控器故障交叉比较监控器故障主ADC 输入监控器硬件软件大气数据有效辅助选择马赫数/速度配平升降舵不对称作动器监控器接通伸出收进有效方向舵比率交换器升降舵不对称伸出一致监控器伸出控制SAM 故障——锁存一致(另一个)升降舵不对称限位器有效作动器故障(自己的)升降舵不对称限位器有效接通收进伸出伸出指令收进指令伸出收进左副翼/升降舵不对称故障球故障球驱动器SAM 故障9秒升降舵不对称逻辑模件有效接通伸出收进缺省伸出SAM 故障A D C 有效(准备)SAM 故障S AM 故障球在空中一致锁存接通(另一个)接通升降舵不对称限位器失效(自己的)注注:(1)在空中时,100%时间选择左S A M 。

B757培训机电第一册_大页313-347

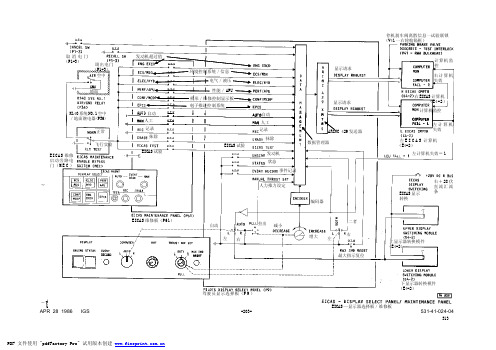

APR 28 1986 IGS 531-41-024-04-203-EICAS —显示器选择板/维修板EICAS 维修板(P61)E IC AS 维修启动旁路电门(M E C )飞行实验正常K140系统NO.1空中/地面继电器(P36)地面空中取消电门(P1-3)调出电门(P1-3)发动机超过值环境控制系统/信息电气/液压性能/APU构形/维修控制显示板电子推进控制系统自动人工记录抹除EICAS 试验发动机状态事件记录自动人工记录抹除EICAS 试验自动拉出左右驾驶员显示选择板(P 9)减小增大最大指示复位二者左右编码器数据管理器ARINC 429发送器显示请求显示请求停机刹车阀离散信息一试验联锁(V41一右轮舱隔框)计算机监控右计算机失效右EICAS 计算机 (E4-2)计算机监控左计算机失效左E I C A S 计算机(E4-2)左计算机失效=1右+28伏直流汇流条EICAS 显示转换上显示器转换模件(E4-2)下显示器转换模件(E4-2)人力推力设定APR 16 1985 IGS 531-41-093-02-209-EICAS —电源和控制顶部电路断路器板(P 11)EICAS 下显示器(J30)右115伏交流汇流条EICAS 驾驶员显示选择板(J32)右115伏交流汇流条右EICAS 计算机(J29)右115伏交流汇流条左EICAS 计算机(J2)左115伏交流汇流条EICAS 显示器选择板电门(J31)右28伏直流汇流条EICAS 上显示器选择板(J3)左115伏交流汇流条来自左计算机右EICAS 计算机(E4-2)计算机失效监控直流接地左EICAS 计算机(E4-2)来自右计算机计算机监控器直流接地±直流电压基准电源电源中断监控计算机选择开路=左计算机基地=右计算机至显示选择板EICAS 上显示器转换模件(E 4-2)EICAS 下显示器转换模件(E4-2)数据管理器电源中断<200毫秒电源中断>200毫秒对侧计算机有效短时间电源中断例行程序对侧同步例行程序初始化冷起动例行程序电源亮度上显示器亮度下显示器亮度EICAS 显示选择板(P9)板照明EICAS-下显示器低信号高下显示器光传感器输出上显示器光传感器输入遥控光传感器输入高低高右EFIS 遥控光传感器(P7)EICAS —上显示器遥控光传感器输入高高高低低低低本机光传感器输入下显示器光传感器输入高低高低信号人工亮度控制输至CRT 灯丝的交流电亮度CPU 模/数转换器模拟调制器输至CRT 的直流电源高电压电源低电压电源APR 28 1986 IGS 531-41-024-04-215-正常工作显示转换正常工作显示转换事件无辅助参数超过值存在辅助参数超过值目前显示状态维修方式上显示器下显示器发动机状态新主要参数超过值新辅助参数超过值维修(仅在地面上)自动事件读人工事件读抹除试验主要空白主要全辅助主要状态主要空白主要 局部辅助全紧凑 维修(实时)无改变无改变无改变试验试验主要全辅助主要空白主要状态主要全辅助主要全辅助全紧凑维修(实时)无改变无改变无改变试验试验主要状态主要全辅助主要空白主要状态主要局部辅助全紧凑维修(实时)无改变无改变无改变试验试验主要 局部辅助主要全辅助局部紧凑 状态主要 局部辅助主要 局部辅助无改变无改变无改变试验试验主要全辅助主要 局部辅助局部紧凑 状态主要 全辅助主要 全辅助全紧凑无改变无改变无改变试验试验局部紧凑 状态主要 全紧凑主要 局部辅助局部紧凑 状态主要全紧凑 维修 (实时无改变无改变无改变试验试验全紧凑 维修(实时)主要全辅助主要状态主要空白主要局部辅助全紧凑维修(自动事件)全紧凑维修(人工事件)无改变试验试验全紧凑 维修(自动事件)主要全辅助主要状态主要空白主要局部辅助全紧凑维修(实时)全紧凑维修(人工事件)全紧凑 空白数据试验试验全紧凑维修(人工事件)主要全辅助主要状态主要空白主要局部辅助全紧凑 维修(自动事件)全紧凑 维修(实时)全紧凑 空白数据试验试验主要 全辅助试验试验试验试验试验试验试验试验试验试验试验试验试验试验试验试验试验试验注:▲本注释见324页全紧凑维修(实时)APR 23 1987 IGS C31-41-375-03B-219-EICAS-信息EICAS 信息类型警告(需要立即采取纠正措施)注意(需要机组人员知晓并以后采取纠正措施)提示(要求机组人员知晓)状态(出航时机组人员知晓-最低设备清单MEL )维修(不需要机组人员予以注意-有助于维修)EPCS 维修(不需要机组人员予以注意-有助于维修)等级颜色红黄黄白白白音响警铃,警笛喇叭(嘟嘟声)无无无无显示位置上CRT-左侧上CRT -左侧(紧接在任何警告信息之下)上CRT-左侧(紧接在任何注意信息之下并向右错位一格)下CRT -右侧(如果一台CRT 不工作,在空中不可供使用)下CRT-右侧,ECS/MSG 页下CRT-上部,EPCS 页备注(1)不能取消(2)新警告信息出现在清单的顶行(1)新的注意信息出现在注意清单的顶行但在任何警告信息之下(2)可以取消和调出(1)新的提示信息出现在提示清单的顶行但在任何警告和注意信息之下(2)可以取消和调出(1)如果未选择状态页,由蓝绿色“STATES(状态)”提示字样表示新的信息 (2)新状态信息出现在清单的顶行(如果有其它信息存在) (3)如果存在11条以上信息,连续按压状态电门,实施分页(1)初始选择(实时方式)时,实时和锁定信息的组合 (2)在“自动事件读取”方式内,仅为锁定信息 (3)在人工事件读取方式内,无信息 (4)使用“抹除”电门可抹除已锁定的信息(1)在“实时”方式和自动事件读取方式内为锁定的信息 (2)在人工事件读取方式内,无信息 (3)使用抹除电门,可抹除信息(1)如果上显示器失效,则为下C R T (2)如果下显示器失效,则为上CRT (3)由EICAS 信息清单中“MEM ”以及由维修手册内NVM 所注明的锁定信息 (4)在地面上,或在空中,在使用维修启用旁通电门时NOV 21 1984 IGS C31-41-308-068-221-EICAS-故障监控显示上显示器下显示器—状态页格式下显示器—ECS/MSG 页格式故障监控显示器转换矩阵目前显示状态事件上显示器下显示器上显示器失效下显示器失效显示选择板失效显示器失效显示选择板失效主要 空白主要主要 全辅助全紧凑全紧凑主要 状态主要 全辅助无辅助参数超过值存在辅助参数超过值主要局部辅助局部紧凑局部紧凑主要 全辅助全紧凑全紧凑局部紧凑 状态局部紧凑局部紧凑维修方式试验试验试验全紧凑维修主要主要(1) 在显示器失效后,返回到工作显示器上的全紧凑格式 上显示器主要(2) 失效恢复下显示器全辅助(3)失效恢复=上显示器主要 下显示器=全辅助 (显示仍未改变)(4)仅示出信息区域{主要主要主要试验FEB 13 1986 IGS 531-41-099-01A-237-EICAS BITE 试验格式聚焦十字线(白)光栅斑纹蓝绿蓝绿对于右显示器则为“R ”白绿刻度(白)黄黄▲该表注释见P 336右页347。

B757培训电子第一册_大页83-137

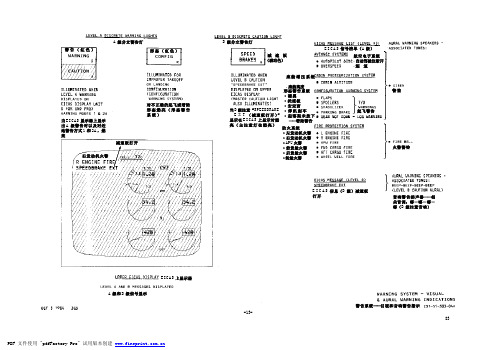

-13-警告系统——目视和音响警告指示A 级和B 级信号显示E I C A S 上显示器右发动机火警减速板打开警告(红色)当E I C A S 显示器上显示出A 级警告时以及对近地警告方式1和2A ,燃亮形态(红色)对不正确的起飞或着陆形态燃亮(形态警告系统)A 级分立警告灯B 级分立警告灯减速板(琥珀色)当B 级注意“S P E E D B R A K E E X T (减速板打开)”显示在E I C A S 上显示时燃亮(主注意灯也燃亮)E I C A S 信号清单(A 级)航空电子系统 .自动驾驶仪断开.超 速座舱增压系统.座舱高度形态警告系统·襟翼·扰流板·安定面·停机刹车·起落架未放下 ——着陆警告起飞警告防火系统·左发动机火警·右发动机火警·APU 火警·前货舱火警·后货舱火警·轮舱火警警笛火警警铃音响警告扬声器——相关音调:嘟-嘟-嘟-嘟(B 级注意音响)E I C A S 信息(B 级)减速板打开-23-W E U 电源模件A ——功能图(典型)警告电子组件(P 51)电源模件失效电源A 故障指示器K 1电源A 故障继电器电源复位电门(正面板)M 616电源A 模件故障监控器N O.2复位A故障监控器1切断发送器/整流器切换调压器输出电压调压器电磁干扰滤波器电磁干扰滤波器电路断路器板(P 11)右115伏交流汇流条警告电源模件AM 615左失速警告模件复位AM 938右失速警告模件复位A复位AM 618主警告模件M 999左警笛/警铃放大器模件复位AM 619左警笛/警铃放大器模件复位AM 1000警铃/警钟模件复位AM 620起飞形态警告模件复位AM 983着陆形态警告模件复位AM 617高度报警模件复位A左E I C A S 计算机(E 4-2)右E I C A S 计算机(E 4-2)上显示器电门模件(E 4-2)下显示器电门模件(E 4-2)上显示器下显示器警告电子组件(S ,M )(2)由电源模件B 提供的同样直流电压和复位(B )信号(未示出)(1)黄色指示故障黑色指示复位-29-主警告模件——功能图K 10108系统N O.1空中/地面继电器(P 36)前轮空中地面副驾驶员主警告灯(P 7)复位机长主警告灯(P 7)复位右飞行控制计算机(E 2-2)(1)自动驾驶仪警告2(蓄电池) 自动驾驶仪警告2(正常)(2)中飞行控制计算机(E 2-3)(3)自动驾驶仪警告2(蓄电池) 自动驾驶仪警告(正常)(4)左飞行控制计算机(E 2-1)(5)自动驾驶仪警告2(蓄电池) 自动驾驶仪警告2(正常)(6)近地警告计算机(E 2-3)(7)近地警告离散信号(1)(2)(3)(4)(5)(6)(7)拉起风切变电路断路器板(P 11)+28伏直流蓄电池汇流条警告电源组件B (B 18)115伏交流备用汇流条右115伏交流汇流条警告电源组件A (J 33)警告电子组件(P 51)着陆形态警告模件着陆形态警告离散信号起飞形态警告模件起飞形态警告离散信号电流B复位B电源A复位A座舱高度警告电门(P 36)自动驾驶仪断开在空在=起飞(8)(9)(10)(11)(12)(13)(14)(15)(16)(8)火警探测卡存储器(P 54)(9)火警/过热/试验/逻辑卡6(10)前货舱火警离散信号 后货舱火警信号(11)火警/过热/试验/逻辑卡3(12)A P U 火警离散信号(13)火警/过热/试验/逻辑卡2(14)右发动机火警离散信号(15)火警/过热/试验/逻辑卡1(16)左发动机火警离散信号左无线高度表(E 5-1)429总线发送器无线电高度电气系统卡存储器(P 50)管道泄漏和轮舱火警控制卡轮舱火警散离信号右大气数据计算机(E 2-2)超速离散信号左大气数据计算机(E 2-1)超速离散信号复位B =1复位A =1电源控制电路复位/启动微处理机复位警告复位控制逻辑警告复位启动控制逻辑起飞禁止启动控制逻辑的启用条件·起飞·20秒或·无线电高度>400英尺M 618主警告模件(P 51)429接收器副驾驶员主警告灯(P 7)机长主警告灯(P 7)-37-W E U——警铃/警钟音响警告模件——功能图副驾驶员主警告灯(P 7)复位机长主警告灯(P 7)复位驾驶员后操纵台(P 8)A P U /货舱灭火控制后货舱灭火电门前货舱灭火电门A P U 灭火手柄发动机灭火控制右发动机灭火手柄左发动机灭火手柄M 162接近电门电子组件起落架放下并锁住驾驶员呼叫板(P 5)驾驶舱呼叫离散信号选择呼叫译码器(E 4-3)警钟离散信号右大气数据计算机(E 2-2)429发送器K 10108系统N O.1空中/地面继电器前轮空中地面左无线高度表(E 5-1)429发送器空中=起飞总线1马赫数,气压高度主警告复位-按压=地后货舱灭火电门-作动=地前货舱灭火电门-作动=地右灭火手柄-拉出=地左灭火手柄-拉出=地起落架入下并锁住火警探测卡存储器(P 54)A P U 灭火手柄-拉出=地火警/过热/试验/逻辑卡6后货舱火警离散信号(1)(2)(3)(4)(5)(6)(7)(8)(9)(10)1 前货舱火警离散信号2 火警/过热/试验/逻辑卡3 3 A P U 火警离散信号4 火警/过热/试验/逻辑卡25 右发动机火警离散信号6 火警/过热/试验/逻辑卡17 左发动机火警离散信号8 电气系统卡存储器(P 50)9 管道泄漏和轮舱过热卡10 轮舱火警电路断路器板(P 11)警告电源B115伏交流备用汇流条警告电源A右115伏交流汇流条前轮舱A P U 火警喇叭轮舱火警左发动机火警右发动机火警A P U 火警前货舱火警后货 舱火警复位A复位A =1复位A =11=启动复位B =1微处理机复位电源控制电路电源A复位B电源B警告输入复位输入火警警铃控制逻辑多路调制器火警警铃微处理机火警警铃音响发生器选择呼叫驾驶舱呼叫429接收器起飞禁止逻辑警钟音响发生器音频增益计划429接收器译码器M 1000警铃/警钟模件警告电子组件(P 51)M 619右警笛/警哨音响警告模件增益控制警钟音频火警警铃音频副驾驶音响警告扬声器机长音响扬声器M 999左警笛/警哨音响警告模件增益控制警钟音频火警警铃音频音响警告增益逻辑 高增益=90d B·起落架放下并锁住, 或·飞机在地面上,或·起飞禁止有效,或·马赫数>0.6和气压 高度<32k ,或·高度或马赫数数据失 效低增益=84d B·其它任何飞机状态起飞禁止禁止=逻辑“0”·在起飞期间启动=逻辑“1”·在地面上,或·起飞+20秒,或·无线电高度>400单一高钟声(587H Z )0.75秒接通这,10秒断开主警告模件高度报警模件着陆形态警告模件所有警告输入自行取消-41-W E U ——警笛/警哨模件——方块图机长和副驾驶员主警告灯(P 7)复位近地/构形 起落架超控电门(P 3-1)超控机长高度警告电门(P 36)右大气数据计算机(E 2-2)超速左大气数据计算机(E 2-1)超速电路断路器板(P 11)右音响g 警告扬声器(H 35)右28V D C 汇流条警告电源B (B 18)115V AC 备用汇流条右115V A C汇流条警告电源A (J 33)28V D C 备用汇流条左音响警告扬声器(B 16)自动驾驶仪断开警告左,中和右飞行管理计算机(E 2-1,2,3)近地计算机(E 2-3)警告音响B 级注意左,右E I C A S 计算机(E 4-2)警告电子组件(E 51)电源A 模件电源B模件警铃/警钟模件高度报警模件起飞形态模件着陆形态模件右警笛/警哨放大器模件左警笛/警哨放大器模件副驾驶员音响警告扬声器(P5的右面)音频机长音响警告扬声器(P5的左面)音频-45-W E U ——左警笛/警哨音响警告模件功能图警告电子组件(P 51)M 617高度报警模件高度报警音响右飞行控制计算机(E 2-2)自动驾驶仪警告2(正常)自动驾驶仪警告2(蓄电池)中飞行控制计算机(E 2-3)自动驾驶仪警告2(正常)自动驾驶仪警告2(蓄电池)左飞行控制计算机(E 2-1)自动驾驶仪警告2(正常)自动驾驶仪警告2(蓄电池)左大气数据计算机(E 2-1)超速电路断路器板(P 11)左音响警告扬声器(B 16)28V D C 备用汇流条警告电源B (B 18)115V AC 备用汇流条右115V A C 汇流条警告电源A (J 33)右E I C A S 计算机(E 4-2)B 级注意左E I C A S 计算机(E 4-2)B 级注意副驾驶员主警告灯(P 7) 复位机长主警告灯(P 7)复位警告电子组件(P 51)起飞形态模件起飞形态音响着陆形态模件着陆形态音响警铃/警钟模件复位B电源A复位A近地/形态 起落架超控电门(P 3-1)超控座舱压力高度警告电门(P 36)近地计算机(E 2-3)近地警告左警笛/警哨音响警告模件(P 51)高度音响注意音响注意音响控制逻辑近地音响0.8秒电源启动B 级波形发生器座舱高度警告座舱高度警告复位控制逻辑仪警告2(蓄电池)自动驾驶仪警告2(正常)超速警笛波形发生器前置放大器近地警铃警钟警笛B 级起飞形态警告着陆形态警告取消控制逻辑着陆形态警告复位B =1电源控制电路复位A =1电源启动机长音响警告扬声器(S T A 206 W L 275 L B L 26)功率放大器灯电路未示出包括风切变单一循环警笛和话音警告“风切变”警钟音响警铃音响增益控制电源B-53-W E U——起飞形态警告模件——功能图M 10398试验板右侧板(P 61)着陆形态起飞形态P 36左杂项继电器K 148左前轮起落架系统K135空中/地面继电器S 459停机刹车位置电门(P 10)松开停机刹车设定M 10332襟翼/缝翼电子组件2缝翼未处于起飞位置后缘襟翼未处于起飞位置1-20电路断路器(P 11)115VAC 备用汇流条警告电源组件B+28V D C 照明汇流条形态右115V A C 汇流条警告电源A至着陆形态警告模件右E I C A S 计算机(E 4-2)右计算机起飞推力离散信号左E I C A S 计算机(E 4-2)左计算机起飞推力离散信号扰流板手柄位置电门(P 10) 放下处于卡槽位置扰流板手柄向上安定面配平M 521中安定面位置传感器模件未处于绿色带内处于绿色带内起飞位置=逻辑0起飞位置=逻辑0M 10331襟翼缝翼电子组件-1与F S E U -2相同电源B复位B复位A电源A复位A =1复位B =11=启动E I C A S 启动门警告襟翼安定面停机刹车高度报警模件扰流板左、右起飞推力M 983起飞形态警告模件警告电子组件(P 51)10秒空中/地面警告右警笛/警哨模件左警笛/警哨模件主警告模件着陆形态警告模件警笛音响音响警告扬声器警笛音响副驾驶员主警告灯(P 7)机长主警告灯(P 7)形态灯(P 1-3)右EI CA S 计算机(E4-2)扰流板(右)停机刹车(右)安定面(右)襟翼(右)左E I C A S 计算机(E 4-2)襟翼(右)安定面(右)停机刹车(右)扰流板(右)①当油门收起时对于E I C A S 信息取消,有10秒延时②对于扰流板手柄未放下处于卡槽公交车警告,延时1秒钟电源控制电路-61-W E U——着陆形态警告模件——功能图副驾驶员主警告灯(P 7)复位机长主警告灯(P 7)复位左无线电高度表(E 5-1)429发送器M 966扇形操纵台自动油门组件右油门慢车位置左油门慢车位置M 10331襟翼/缝翼电子组件-1(E5-1)缝翼收起后缘襟翼收上后缘襟翼着陆位置电路断路器(P 11)115V A C 备用汇流条警告电源B28V D C 蓄电池汇流条形态警告电源A右115V A C 汇流条警告电子组件(P 51)电源B 复位B电源A复位A襟翼收上缝翼收起左油门慢车右油门慢车减速板手柄位置无线电高度标号164起落架位置M 162接近电门电子组件(E3-4)至起飞形态警告模件起飞形态着陆形态试验板(P 61)M 983着陆形态警告模件(P 51)复位无线电高度有效试验起落架未放下并锁住干净机翼(限制警告)不干净机翼或任一油门在慢车位置·和无线电高度失效·和所有警告启动逻辑干净机翼和 无线电高度失效=限制警告(形态灯和信息)不干净机翼和 无线电高度失效无线电高度有效起飞禁止无线电高度<800任一油门或两个油门处于慢车位置所有警告启动逻辑襟翼着陆位置复位B =1电源控制电路复位A =1启动/复位微处理机复位控制逻辑启动控制逻辑所有警告-启动情况电源启动和着陆形态“试验”或控制逻辑启动和起落架未放下和锁住所有警告-取消情况:着陆形态试验解除或控制逻辑启动取消或起落架放下并锁住1单台发动机油门处于慢车位置 所有警告:(1)起飞禁止在起落架收上过渡期间大约140秒延时(2)起飞复位情况:>140秒或无线电高度>800英尺警告灯和警笛——复位按压任一个至警告灯,使两个主警告灯都复位并且与襟翼处于着陆位置有关的警笛不再作响警告电子组件(P 51)右警笛/警哨模件左警笛/警哨模件主警告模件警笛音响警告扬声器警笛副驾驶员警告灯(P 7)机长主警告灯(P 7)形态灯(P 1-5)右E IC AS 计算机起落架未放下离散信号左E I C A S 计算机起落架未放放离散信号(2)着陆形态试验(在空中和在地面上)检查包括:·试验电门有效·左无线电高度有效·内部存储器求和检查良好-67-警告系统——方块图机长大气数据计算机源选择电门起飞-着陆形态试验电门襟翼/缝翼电子组件接近电门电子组件停机刹车电门油门杆位置电门减速板手柄位置电门中安定面位置传感器模件管道泄漏和轮舱火警控制卡火警探测卡存储器和控制板大气数据计算机空中/在面继电器自动驾驶仪近地计算机无线电高度表座舱高度警告电门灯/A P U /内话板选择呼叫发动机指示和机组人员警告系统模拟模拟模拟模拟模拟和音频A R I N C 429和模拟模拟A R I N C 429和模拟模拟模拟模拟模拟模拟模拟模拟模拟模拟模拟地面试验联锁扰流板控制模件右28V D C 汇流条+28V DC 蓄电池汇流条+28V DC 备用汇流条115V AC 备用汇流条右115V A C 汇流条近地/形态起落架超控电门电源模件B电源模件A故障指示和复位电门音响警告模件火警警铃/警钟(1)左警笛/警哨(1)右警笛/警哨(1)高度报警模件(1)主警告模件(1)形态警告模件起飞(1)着陆(1)左(1)右(1)警告电子组件复位复位复位电子警告信息高度报警信息形态类型信息发动机指示和机组人员警告系统机长警告扬声器副驾驶员警告扬声器分立注意(高度报警)提示灯(高度)机长主警告灯(红色)副驾驶员主警告灯(红色)分立注意(减速板)(琥珀色)分立形态警告灯(红色)自动缝翼系统机长振杆器副驾驶员振杆器失速警告模件。

机场航线维修部新员培训课件:2-110-4 碳刹车配套主轮更换

• 由于碳刹车配套主轮没有领出备用,气压 较低,建议在拉到386门口先充气再拉到 位。

737 碳刹车配套主轮更换注意 事项

• 737NG部分飞机已改装成碳刹车构型,相应的主轮也更换成新型主轮 如上图。

• 由于新型主轮的轮毂轮辐间隙很小,手基本无法伸入(红色圈圈)。 又因为碳刹车不比钢刹车,碳刹车容易被磕坏,一旦出现裂纹或缺口, 碳刹车即不可使用,必须更换

撬棍

• 撬棍使用方法:一个人通过撬棍控制轮子 的前后和上下移动,同时分别在轮子两侧 各有一个人辅助,微调轮子位置以便机轮 对准刹车入槽。另因撬棍长度较长,可能 会与主起落架舱门相碰,在更换内侧机轮 时需要注意不要碰到飞机结构。(撬棍件 号和实物见附图1和2

B757培训机电第四册_9(505-527)

505527-33-TSHA-063150wFEB 24 1989+波音飞机公司波音757飞机维护培训手册上海航空公司SHA 757-26DNE001形态警告目录 页次起飞形态警告 2着陆形态警告 12减速板功能 22-1-506527-33-501-01B2733wAUG 19 1988+部件功能说明警告电子装置(W E U )——起飞形态警告模件——接口1.用途在起飞过程中,此系统向驾驶员发出飞机形态不正确警告。

2.输入由飞机各传感器,航空电子系统和驾驶员提供输入信号,由起飞形态警告模件进行信号处理。

3.特点由下列警告,指示飞机处于不正确的起飞形态:来自音响警告系统的双音调警笛音响。

位于P7遮光罩板上的主警告灯。

位于P 1-3板上的“C O N F I G (形态)”警告灯显示在EICAS 显示器上的警告信息。

-2-507WEU ——起飞形态警告模件——接口输入信号电源A 和B 后缘襟翼位置前缘缝翼位置安定面配平位置停机刹车手柄位置扰流扳手柄位置空中∕地面状态EICAS 发动机起飞推力(N1)试验电门信号处理起飞形态警告模件输出功能E I C A S 信息(红色)形态灯(红色)主警告灯(红色)警笛音响-3-508527-33-502-01B2733wAUG 19 1988+CWS —— 起飞形态警告部件位置起飞形态警告系统向驾驶员发出起飞时飞机形态不正确的警告。

由下列警告,指示不正确的飞机形态:位于P1-3板上的专用CONFIG (形态)灯位于P7板上的驾驶员和副驾驶员的主警告灯音响警告警笛(位于P 5每一侧的扬声器)位于P2上的EICAS 显示器用于起飞形态警告的状态监控:水平安定面位置(中央位置传感器-48段)减速扳手柄位置(电门S 493)(P 10)停机刹车位置(电门459)(P 10)襟翼∕缝翼位置(位于P D U 和机翼上的传感器)飞机在地面上(空中/地面继电器K 219)(P 37)发动机起飞推力施加(E I C A S 计算机)(E 4-2)起飞形态警告模件和电子装置位置部件 位置襟翼/缝翼电子装置-2(FSEU2) E5-3襟翼/缝翼电子装置-1 (FSEU1) E5-1接近电门电子装置(PSEU ) E3-4警告电子装置(WEU ) P51起飞形态警告模件 P51中央安定面位置模件 P50试验板位于P61上。

B757培训机电第三册_10(489-532)

489-1-波音飞机公司波音757飞机维护培训手册上海航空公司SHA757—26DNE001副 翼目录 页次引言 3概述 6部件功能说明 15感力、对中、配平 18横向控制超控 22动力控制装置 26位置指示 32工作 40527-11-TSHA-069049WFEB 24 1989+-2-490491-3-引 言副翼1、 用途副翼提供绕飞机纵轴(横滚轴)运动的控制。

2、 系统说明A 、概述由独立液压系统作动的两个能源控制装置(PCU 驱动每一机翼上的单块副翼。

副翼结构为Nomex 蜂窝芯层,带有石墨/环氧蒙皮面板。

每一副翼重约70磅,加上60磅的钨平衡配重。

B 、控制连动杆连接两个驾驶杆,以同时提供双驾驶盘输入,通过双钢索系统,连接至轮舱部件。

连动杆包含一个超控机构,以在左和右钢索系统之间提供脱开能力。

C 、左轮舱部件左钢索系统与作动左机翼钢索系统的感力、对中和配平机构相连接。

连动杆穿过龙骨架与右轮舱部件相连接。

两个自动驾驶伺服机构与感力、对中和配平机构相连接。

527-11-505-01D Sh 12711WMAR 05 1986+492-4-引 言副 翼2、系统说明(续)D 、右轮舱部件与右钢索系统相连接的超控机构,作动右机翼钢索系统,并在左和右钢索系统之间,提供脱开能力。

一个自动自动驾驶伺服机构与过超控机构相连接。

E 、机翼钢索系统机翼钢索系统与超控机构相连接,超控机构与动力控制装置(PCU )输入杆相连接。

由于任一PCU 控制阀内的卡滞,超控机构提供脱开。

位置传感器向EICAS 计算机提供副翼位置信息。

F 、动力控制装置两个PCU 与每一副翼相连接,每一PCU 由不同的液压系统供压。

中央液压系统为每一副翼的内侧PCU 提供输入,同时,由右液压系统向左机翼上的外侧PCU 供压,左液压系统向右机翼上的外侧PCU供压。

527-11-505-01B Sh 22711WDEC 12 1985+493-5-副翼系统连动杆(带有超控)驾驶舱驾驶杆(2处)至超控机构的钢索至右超控机构的钢索PCU 超控机构动力控制装置(2处)副翼(每一机翼1处)位置传感器自动驾驶横向控制(伺服机构3处)超控机构联动杆横滚轴感力、对中和配平机构位置传感器动力控制装置(2处)PCU 超控机构至左超控机构的钢索至感力、对中和配平机构的钢索494-6-概 述驾驶舱副翼部件部件概略位置驾驶盘有一副翼配平指示告示牌和自动驾驶脱开电门。

飞机系统与附件课程教学课件:4.5 刹车系统

惯性传感器

添加 电磁活门

刹车盘或轮轴上 刹车系统工作管路中

刹车系统

飞机拖胎

机轮滚动 角速度下降

发出拖胎信号

传感器内部→惯性飞轮

刹车盘内高压 油液压力降低Biblioteka 堵住来油路打开回油路

脱胎现象消失

刹车系统

电子式防滞系统

比较飞机速度与轮速 计算飞机滑移率 控制刹车压力 最高刹车效率

刹车系统

电子式防滞系统

飞机由下滑到在跑道上停稳的过程中 电子式防滞系统的作用:

刹车装置

✓ 结构式、尺寸合适 ✓ 冷 却 性 能 良好 ✓耐 高温、摩擦 ✓ 灵 敏 性 良好 目前,飞机上采用的刹车装置主要有弯 块 式 、胶 囊 式 和圆 盘 式 三种。

刹车装置

主体与轮轴固定 弯块一端螺栓饺接主体 另一端相连作动筒

刹车装置

刹车时

弯块与刹车套间 保持一定间隙

不刹车时

弯块压住刹车套 形成刹车力矩

刹车系统

飞机着陆接地时,水平分速较 大 滑跑过程中,阻力减速作用较 小 需设法增大飞机阻力→迅速减速

目前,现代飞机均装有 ➢ 高性能机轮刹车装置 ➢ 高效率刹车系统

刹车减速原理

飞行员操纵刹车时,冷气进入刹车装置

阻止机轮滚动的力矩 ↑

机轮受到的地面摩擦力 ↑ 飞机滑跑速度 ↓

刹车减速原理

飞行员操纵刹车越重 进入刹车盘冷气的压力越大 阻止机轮滚动的力矩越大 作用在机轮上的地面摩擦力越大

解除刹车时

压力消失 活塞恢复原位 圆盘互相松开

刹车系统

用来控制机轮刹车装置工作 飞机着陆滑跑过程中

刹车系统的中心问题 调节刹车压力

刹车压力须根据外界条件变化随时进行调节

刹车系统

B757培训机电第四册_2(45-70)

45527-62-TSHA-062762wFEB 24 1989+波音757飞机维护培训手册上海航空公司SHA 757-26D NE 001自动减速板目录 页次引言 2概述4部件功能说明减速板轴和离合器 8反推力自动打开14收起电门16工作21-1-46527-62-502-01B2762wFEB 25 1987+引 言自动刹车1.用途自动减速板系统自动作动减速杆手柄机构,以便在接地时或者在中断起飞过程中打开扰流板,并且在接地后开始复飞时收起扰流板。

2.系统说明自动减速板继电器控制自动减速板电动马达作动的作动器,由其驱动减速板手柄机构。

用于控制此继电器的输入包括: ——推力杆位置电门(两个推力杆) ——准备电门(减速板手柄)——反推力装置电门(任一反推力装置手柄) ——起落架轮架倾斜压力电门(两个主起落)——NO.1和NO.2空中/地面敏感系统(轮架倾斜位置)由p5多项通告器板上的琥珀色自动减速板灯的燃亮,以及EICAS 提示信息的显示来表示系统的失败。

通过继电器系统的工作,通过灯和信息的燃亮。

-2-47自动减速板推力杆电门全部收起准备/发动机反推力装置电门左液压系统压力右起落架倾斜电门NO.1左起落架倾斜电门NO.1右起落架倾斜电门NO.2左起落架倾斜电门NO.2未倾斜未倾斜未倾斜未倾斜接近电门电子装置接近电门电子装置系统2起落架接近电门电子装置系统1起落架左/右轮架倾斜压力电门任一闭合两者高压在地面上系统NO.1在地面上系统NO.2空中/地面继电器空中/地面继电器自动减速板空中/地面继电器自动减速板继电器伸出信号收起信号EICAS 计算机E IC AS 上显示器(p 2)自动减速板p5顶部板“自动减速板”(琥珀色灯)自动减速板作动器——p10限位电门限位电门-3-48概 述自动减速板——驾驶舱指示1.位置琥珀色“AUTO SPD BRK(自动减速板)”故障灯位于多项通告器板(p-5)上,相关的EICAS 提示信息(C 级)显示于上EICAS 显示器(p -2)上。

B757培训机电第四册_6(319-390)

2、 感觉力 在感觉计算机内产生升降舵驾驶杆感觉,并通过一感觉和对中装 置传送,作为至驾驶杆后端的输入。 3、 液压 升降舵后扇形轮在每一侧借助推杆与动力控制装置(P C U )相连 接。每一 P C U 由独立的液压系统(对每一升降舵为左、右和中央) 驱动。

527-30-504-03A

-4-

2730 OCT 13 1988 +

称)位置。

升降舵控制原理

6、 监控和失效通告。 影响飞机放飞的升降舵系统失效,通告在 EICAS 状态页上。由于

3、 升降舵中立偏移 升降舵和驾驶杆中立位置按安定面函数而变化。由感觉和中立装

系统余度限制失效对驾驶员处理质量的影响,不存在提示、注意或警 告级的升降舵失效通告。

置和安定面之间的联杆和凸轮布局,实现此变化。对于低速后重心飞行

18 20 24 33 38 52 66 68

9051W FEB 24 1989 +

319

引言

波音 757 飞机升降舵操纵系统

系统用途 升降舵用于控制统横轴的俯仰姿态。 升降舵系统建立俯仰运动,以改变俯仰姿态,或者维持俯仰姿态的 暂时或短期变化。偏转升降舵舵面进入气流,产生俯仰动作。 升降舵仅用于俯仰运动的短期变化,俯仰运动的长期变化由升降舵 控制转换为安定面控制,方法改变安定面配平。

527-30-505-01 Sh 3

-12-

2730W JAN 25 1984 +

330

PDF 文件使用 "pdfFactory Pro" 试用版本创建

8K

-13331

PDF 文件使用 "pdfFactory Pro" 试用版本创建

状态,中立偏移提供增大的飞机机头向下配平效能。

B757培训机电第三册_4(251-280)

251波音飞机公司波音757飞机维护培训手册上海航空公司SHA757-26DNE001前轮转弯目录页次引言 2概述 4液压工作 27532-51-TSHA-063251WFEB 28 1989+-1-252引 言前轮转弯系统1、用途波音757飞机前轮转弯系统设计成在地面运行时实现飞机方向控制。

前轮转弯系统为底速运行(诸如滑行、以及机动到停机位置)提供前轮控制,也为高速机动(诸如起飞和着陆)提供控制。

在应急操作时,前轮转弯系统也是有用的。

如果在不对称推力情况下着陆(诸如,一台交动机不工作),可实现附加的方向控制。

532-51-501-011331GAPR 06 1982+-2-前轮转弯系统-3-253254引言/概述系统说明1、用途波音757飞机前轮转弯系统设计成在地面运行时实现飞机的方向控制。

2、概述由位于驾驶舱左侧操纵台上的前轮转弯操纵手轮,或由脚蹬控制前轮转弯。

前轮转弯操纵手轮提供中心线左或右最多各65。

的转弯。

脚蹬提供左或右各7。

的转弯。

3、输入无论前轮转弯指令来自前轮转弯操纵手轮或来自方向舱系统(脚蹬或自动驾驶方向舱控制滑跑),都由钢索将指令信号传递给位于前起落架上的液压计量阀。

计量阀将来自“左”系统的液压压力输送给两个前轮转弯作动器,以使前起落架机轮转弯。

在起飞后前起落架减震支柱伸长时,前起落架减震内的内部对中凸轮使机轮对中,并且在飞行期间起落架收起并且不增压时,保持前起落架对中。

4、部件前轮转弯部件包括2组控制钢索(前轮转弯操纵手轮和活塞位置),2个前轮转弯作动器、前轮转弯套圈。

前轮转弯计量阀,求和机构和钢索断裂补偿器、脚蹬前轮转弯互连机构、扭矩限制器以及前轮转弯手轮。

532-51-502-01A3251WOCT 17 1988+-4-255系统说明机长脚蹬安装扭矩限制器前轮转弯操纵手轮方向舱扇形轮方向舱钢索脚蹬前轮转弯互连机构前轮转弯钢索用于脚蹬前轮转弯连接/脱开连接的活塞位置系统前轮转弯钢索求和机构和钢索断裂补偿器前轮转弯计量阀(左液压系统)前轮转弯作动器 (2处)前起落架对中凸轮(在减震支柱内)活塞位置钢索和系统-5-256部件详述前轮转弯操纵手轮和齿轮箱1、前轮转弯操纵手轮前轮转弯操纵手轮在机长的辅助仪表板上(P13)上。

B757培训电子第一册_大页83-137 (2)

141534-23-TSHA-083423wFEB 24 1989+-1-波音飞机公司波音757飞机维护培训手册上海航空公司SHA 757-26DNE 001备用罗盘目录 页次概述备用磁罗盘2142-2-概 述驾驶员备用磁罗盘1.部件概略位置这是一台标准的磁罗盘,安装在驾驶舱区域内,如图所示。

此仪表用作备用的磁航向基准。

2.分系统特点概述A .机械该罗盘直径为2 5/8英寸,用一非铁磁托架安装在顶部P 5板的下面。

它是一个密封的充有液体的装置,带有一圆形指示卡,与两个平行和水平磁体相连接,可自由转动,并随飞机倾斜而倾斜。

液体介质对快速运动和振荡起阻尼作用。

正面板上设有E -W (东-西)和N -S (南-北)补偿器,它们用于校正由飞机部件和局部线路中的电流所产生的磁偏差。

安装在罗盘下面的一个卡片用于记录不能由这些补偿器消除的微小偏差误差。

B .电气转动的罗盘卡由一个5伏交流灯泡照明,亮度则由遮光罩面板(P7)左端上的PAN EL (板)照明控制器所控制。

电流经由“ST BY INSTR LTS (备用仪表灯)”电路断路器,来自115伏AC STBY BUO (交流汇流条),并且在驾驶员中央仪表板调暗控制站内降到5伏交流。

松开灯座组件并取出,便可更换灯泡。

C34-23-701-01C3423iSEP 16 1985+-3-驾驶员备用磁罗盘照明强度控制·充有液体的壳体·可转动的圆形罗盘卡灯泡罩罗盘补偿器调节盖143-4-144145-5-备用磁罗盘——F R M /F I M航行日记登录:S T B Y C M P N O L T.(无备用磁罗盘灯)What is the FRM code?(FRM 代码是什么?)What is the FIM fix?(FIM 定位是什么?)534-23-501-013439GDEC 03 1982+146遮光罩板故障代码/位置航向正确?是否灯工作?是否未采用正常报告上面未显示的任何故障符号或图谱适用的电路断路器11B 7仪表照明备用磁罗盘——故障代码34——故障代码图故障隔离/维护手册-6-147-7-波音757故障隔离/维修手册故障 1、航行日记报告代码 2、故障隔离基准34 22 73 - 未使用34 22 74 - 未使用34 22 75 00 1、F /D 源选择器处于L (左)位置时,F / D 预先设置指示器未显示在机长的EADI 上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

� 经历中止起飞的炭刹车盘 ① 对经历中止起飞的炭刹车盘必须进行内场检查维 护; ② 对经历中止起飞的炭刹车盘必须进行“X”光探伤, 确认炭刹车盘内部无裂纹及分层等损伤;

� 人员保护及环境保护 炭刹车盘使用过程中,易产生粉尘,因而在装 配、检查过程中操作人员应佩戴纱布防尘口罩及棉 纱手套防护,避免粉尘吸入及手部污染、损伤,影 响身体健康。

�维修优势 1)飞机炭刹车盘污染盘处理技术 由于人为操作失误造成油路渗漏,导致飞机炭刹 车盘表面污染,直接后果为刹车失效或涂层破坏。西 安超码科技有限公司自行开发成功的特殊处理工艺可 以清除此盘面污染,使炭刹车盘继续正常使用。

2)防氧化涂层性能优异 我公司自行研制的防氧化涂层已大量应用于生 产、修理的飞机炭刹车盘,提高了飞机炭刹车盘的 抗氧化温度、耐水性能,延长了使用寿命。 我公司自行研制的防氧化涂层可经受飞机紧急 2000 ℃考验,以防止飞机炭刹车盘产生严重 制动时 制动时2000 2000℃ 的高温氧化失重现象,保证飞机刹车有效。

若刹车盘在未到磨损极限时,检查发现上述剥 蚀、氧化、裂纹等情况,可以更换其中相邻的1~3 片炭刹车盘。

四、磨损到极限的炭盘维修

对磨损到使用极限的炭刹车盘,可返回西安超码 《飞机炭刹车盘维修原材料技术条 科技有限公司,按 科技有限公司,按《 TWB100.0-01 )》进行检查,判定炭刹车盘的可 件( 件(TWB100.0-01 TWB100.0-01) 维修性并确定维修方案。

40

3)修理技术全部为自主知识产权 我公司在飞机炭刹车盘修理方面所采用的技术均为 自行开发,具有自主知识产权,许多技术已申请中国专 利。 4)完备、严格的质量管理体系 《民用航空器维修单位合格审定 我公司严格按照 我公司严格按照《 》(CCAR-145 )的要求,编制了本公司 《民用 的规定 的规定》 CCAR-145)的要求,编制了本公司 )的要求,编制了本公司《 》和《维修管理手册 》及相关管理 航空产品质量手册 航空产品质量手册》 维修管理手册》 程序文件。

� 产生的影响: ① 影响炭刹车摩擦性能,有可能导致刹车失灵; ② 材料缺失,降低材料强度; � 易发生氧化部位: 如下图所示,氧化易发生于刹车盘内、外径, 炭刹车与钢夹装配处等非摩擦部位。

氧化发生位置图

3、刹车盘钢夹损坏,铆钉脱落。 由于使用过程中冲击载荷过大,钢夹、铆钉可 能发生损坏,碎块易引起卡阻,造成刹车失灵。缺 少钢夹保护的碳键齿可能会发生碎裂。

西安超码科技有限公司

二○一二年七月

内容简介

一. 航线检查及内容; 二.可能发生的故障现象; 三. 更换以及翻修时的检查方法、内容及步骤; 四. 炭盘维修; 五. 维护注意事项。

一、航线检查及内容

� 依据文件 � TA101.1-02《B757-200飞机炭刹车盘(CM-AHO89903) 》,第四版 使用维修说明书 使用维修说明书》 � 原厂CMM手册 � 航线检查 定义: 航线检查指飞机在飞行起落中,不分解飞机机轮 的任何部件,每个航段对刹车毂进行的目视检查。 检查内容:参照原厂CMM手册执行,例行检查。

�维修方案

1)二合一维修

将旧刹车盘加工到半盘尺寸,涂抹防氧化涂层, 再采用铆接将两个加工后的半盘固定成型。 2)整体粘接维修 将旧炭刹车盘加工成一定厚度的半盘,采用特种粘 接工艺使之成为一个整体盘,涂覆防氧化涂层。

修复后的炭刹车盘

修复件通过地面动力试验

RTO 考验 修复产品通过了飞机的 修复产品通过了飞机的RTO RTO考验

裂纹 钢夹铆钉孔间裂纹 钢夹端面裂纹

铆钉丢失

4)承压盘非摩擦面压痕 承压盘非摩擦面压痕深度不大于0.762mm ; 若承压盘应压痕深度超出上述标准,应立刻停止使 用更换承压盘。

5)静盘键槽宽度 静盘键槽宽度不大于16.66mm。

6)炭盘分层、裂纹

炭盘分层

目视检查炭刹车 盘有无裂纹或分层。

炭键齿盘裂纹

�安装 ① 操作者保持双手洁净,无水、油等污迹。 ② 安装时要轻拿轻放,严禁磕、划炭刹车盘。 ③ 将装配好的刹车毂部件平放在操作台上,扭力筒向 下,将压紧盘沿扭力筒键条装入,摩擦面朝上,然 后依次交替装入动盘、静盘,最后装入承压盘,承 压盘摩擦面朝下。如图所示:

动盘凹槽

静盘凹槽

炭刹车组件示意图

④ 安装时,确保动盘、静盘键齿上的半圆形凹槽分别在 同一直线上,且动盘、静盘的半圆形凹槽在同一方向 上,各盘间无杂物夹杂。 ⑤ 安装炭刹车盘指示杆,用止动垫片锁住六方螺钉,上 DACP18BC02A06P 或MS20995NC32 紧 好指示杆保险。可用 好指示杆保险。可用DACP18BC02A06P DACP18BC02A06P或 MS20995NC32紧 MS20995NC32 紧固时采用双股缠绕式,安 固指示杆。用 固指示杆。用MS20995NC32 MS20995NC32紧固时采用双股缠绕式,安 装时不要将保险丝拉得过紧,以免由于保险丝过紧与 指示销发生磨损,最后把保险丝拧 3~6下,然后再将保 指示销发生磨损,最后把保险丝拧3 险丝切断并将断头向后弯,以免断头划伤维修人员, CMM 维护手册执行。 具体见下图。其余部分组件按照 具体见下图。其余部分组件按照CMM CMM维护手册执行。

炭盘剥蚀图

2)刹车盘氧化 0.762mm ; ① 刹车盘内、外径的氧化深度不大于 刹车盘内、外径的氧化深度不大于0.762mm 0.762mm; ② 动盘钢夹处不能有氧化现象

炭盘氧化图

)刹车盘钢夹破坏, 3 3)刹车盘钢夹破坏, 铆钉脱落。 目视检查炭盘钢 夹、铆钉有无破坏。 若有破坏,返厂进行 修复处理后可继续安 装使用。

炭刹车盘摩擦面方向图

�刹车盘的检查 1)炭盘剥蚀 ① 刹车盘摩擦面单个剥蚀 39cm2; 面积不大于 面积不大于39cm ② 刹车盘整个摩擦表面的 剥蚀面积不大于摩擦面 ; 的20% 20%; ③ 刹车盘摩擦面剥蚀深度 不大于 1.27mm ; 不大于1.27mm 1.27mm; ④ 非摩擦面允许有局部剥 落,但当剥蚀延伸到摩 擦面时,按上述条款进 行检查判定 ; 行检查判定;

二、可能发生的故障现象

1、刹车盘剥蚀、掉块

摩擦面剥蚀图

① 影响动盘转动,发生卡阻现象; ② 影响炭刹车摩擦性能; ③ 大面积的剥蚀,且深度较大最终导致炭盘断裂, 影响正常刹车。

2、刹车盘氧化 � 定义:产品在高温下遇氧气、水等氧化性物质并与其 发生化学反应,造成材料缺失或强度损失。 � 现象表征:氧化处外观表现为疏松或表面缺料,材料 变软现象。

5)不需更改使用维护说明书和增加新的工作活动 采用修理技术维修后的飞机炭刹车盘与新炭刹车盘 等效,有利于维护人员进行正常维护。

五、维护注意事项

� 污染盘的处理 ① 炭刹车盘表面有小的尘土等污染,可用干净的布擦 除; ② 炭刹车盘表面小的兰油污染,可用干净的布沾上异 丙基酒精清除; ③ 炭刹车盘表面若有较大面积的兰油污染,可用干净 的布沾上异丙基酒精清除,然后将清洗后的炭刹车 260 ~315 ℃的烘箱中烘干 2h ,取出冷却后即 盘置入 盘置入260 260~ 315℃ 的烘箱中烘干2h 2h,取出冷却后即 可; ④ 若炭刹车盘表面兰油污染严重,可送回西安超码科 技有限公司进行处理。

⑧ 炭刹车盘组件装机时,应准确记录刹车盘标识、装 机日期、刹车毂件号、刹车毂序号、安装机位、飞 机编号、指示杆长度。 ⑨ 在同一套刹车组件中,只能使用同一厂家生产的炭 刹车盘。 ⑩ 同一飞机的不同刹车装置上,我公司炭刹车盘可以 与原厂炭刹车盘混装。

�刹车盘的分解 ① 刹车盘的分解场地应清洁,无油、水等污渍。 ② 将扭力筒面向下放置,用专用工具卸下螺栓和推力盘。 ③ 用白色铅笔在刹车盘的外圆作标识。标识应注明炭刹车 盘的标号及位置、方向。标识方法如下:承压盘作标记 “1”,并按承压盘至压紧盘位置作“→”,依序动盘标 识为“2”及“→”。如图示。

4、键槽磨损,宽度变大 使用过程中炭盘键槽 发生磨损、变宽。由于间 距过大致使碳键齿承受的 冲击载荷过大,最终导致 碳键齿损坏。

键槽磨损图

三、更换及翻修时的检查方法、内容及步骤

1-压紧盘 2-动盘 3-静箱内物品与装箱清单相符。 ② 检查刹车盘非摩擦面的抗氧化涂层无脱落。 ③ 检查动盘夹子牢固。 ④ 检查压紧盘指示杆基座配件齐全,装配牢固。 。 ⑤ 发现异常,与厂家联系 发现异常,与厂家联系。

1-压紧盘 2-动盘 3-静盘 4-承压盘

9

8

7

6

5

4

3

2

1

炭刹车盘分解标识方法

④ 按序卸下承压盘、动盘、静盘和压紧盘,放置清洁 干燥地。卸下的炭刹车盘按顺序叠放,摩擦面的方 向与原装配方向一致。刹车盘的再组装时,要按原 装配状态进行组装,不能随意改变片序及摩擦面方 向。

正确的组装顺序

错误的组装顺序

采用保险丝紧固指示销示意图

⑥ 组装后给刹车盘加压至 3000Psi (20.7MPa ),记录磨损 组装后给刹车盘加压至3000Psi 3000Psi( 20.7MPa),记录磨损 71.12mm ,旧刹 指示杆长度。新刹车盘指示杆长度应为 指示杆长度。新刹车盘指示杆长度应为71.12mm 71.12mm,旧刹 119.4mm 。炭刹 车盘指示杆长度为炭刹车盘总厚度减去 车盘指示杆长度为炭刹车盘总厚度减去119.4mm 119.4mm。炭刹 车盘指示杆长度应为炭刹车盘总厚度减去 119.4mm 。 车盘指示杆长度应为炭刹车盘总厚度减去119.4mm 119.4mm。 AHA1884 )维护手册的要求对刹车 ⑦ 按照原厂刹车组件( 按照原厂刹车组件(AHA1884 AHA1884)维护手册的要求对刹车 组件进行测试。