催化裂化装置再生器旋风分离器故障原因及措施

09-06FCC装置三旋效率低的原因及对策

#$%&’ !" ()’*$+,-. /$+$ 01 +2,*/ 3+$.’ 454&0-’

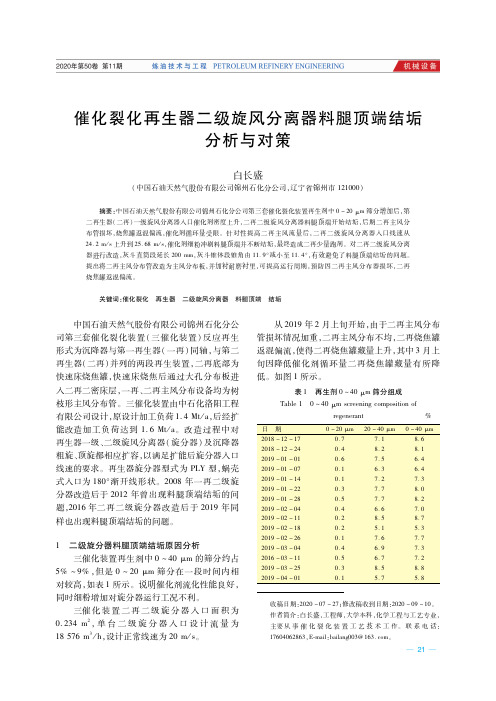

项" 目 再生器压力 6 78$ 三旋进口温度 6 > 三旋总烟气量 6 @! ・@,- A ; 三旋总压力降 6 78$ 烟风比 三旋进口浓度 6 .・@ A ! 三旋单管根数 临界喷嘴直径 6 @@ 波动下限 9: ;< ?99 ; ?BB: C 实际 操作值

" " 由 ,; , - 可算出临界喷嘴出口处的当时音速 为: " " %. # ! -",; # ! ; & D ( =<? (( =?! ) C<9 ) # C;< & <( @ 6 3) " " 由 ,; , "; , "= 及 - 可算出临界喷嘴出口的流 速为: " " %= #

" " 取 ! F CD 根, 则旋风管实际工作风量范围为 = =!?: < H = C99: ! @! 6 2, 以正常值为设计点时, 则 单管实际工作风量在 GG: DBI H ;;B: B?I 变化, 上限略偏高。 =: ;: D" 压力降估算 ( 以正常值为例) 从冷态标定结果可回归得压力降计算公式 为: " " ! " # "9 #$ % =

摘要: 针对中国石油抚顺石化分公司石油二厂催化裂化装置再生器第三级旋风分离器 ( 三旋) 效率低的问题, 对三旋的运行状况进行了分析和核算, 找出了原因, 认为主要问题是烟气中催化剂细粉较多、 粒度大, 以及三旋单 管烟气线速较低和单管排尘锥体处粉尘返混严重。采取堵管和排尘锥体开孔的措施后, 实际运行结果证明, 三旋 效率提高了, 三旋出口烟气中催化剂浓度、 粒度达到标准, 保证了烟气轮机的安全平稳运行。 关键词: 催化裂化# 再生器# 三级旋风分离器# 分率效率# 技术改造

催化裂化装置关键设备故障分析及对策

催化裂化装置关键设备故障分析及对策天津 300270摘要:催化裂化装置是石油加工工艺中的重要环节之一,同时也是炼油厂中最需要注重安全的场所之一。

在催化裂化装置运行过程中,可能会出现一些故障,这不仅会影响设备的性能和生产质量,还可能会对人员的生命财产造成威胁。

因此,下文将对催化裂化装置的关键设备故障进行详细的介绍和分析,以期提高我们对催化裂化装置的故障了解和维护能力。

关键词:催化裂化装置;关键设备;故障分析;对策;引言:催化裂化装置在石油加工工艺中占据着重要的地位,是炼油厂的关键设备之一。

然而,在其长期运行的过程中,可能会出现各种各样的故障,如催化剂失活、热点堵塞、噪声故障、泄漏故障等,这些故障都会对设备的性能和生产质量产生严重影响,甚至危及人员生命财产安全。

针对这些可能出现的故障,我们需要深入探究其原因和对策,及时制定应对方案。

例如,对于催化剂失活故障,需要重视对催化剂的清洗及维护;对于热点堵塞故障,需要定期对反应器进行清洗,保证设备的正常运行;对于噪声故障,需要加强设备的维护保养和调整;对于泄漏故障,需要进行紧急处理和加强安全防范措施等等。

在日益严格的环保和安全要求下,催化裂化装置的关键设备故障处理显得愈发重要,需要我们对其进行深入探究和分析,从而找到有效的对策方案,保障设备的正常运行,提高生产效率和产品质量。

本文将对催化裂化装置关键设备故障进行详细论述和分析,并提出一系列的对策希望能为行业发展做出一点贡献。

一、催化裂化装置简介催化裂化装置是一种高度技术化的炼油装置,用于将石油或石油产品中的高分子化合物裂解成较小的分子。

它采用一系列反应器、加热器、冷却器、催化剂等设备,通过改变化学反应条件,实现高分子化合物分解与分解产物再结合的反应过程。

在催化裂化装置中,原料石油或石油产品经过预热后,进入到第一反应器中,在高温(600℃-700℃)、低压(0.2-0.3MPa)的反应条件下,遇到催化剂开始反应。

催化裂化再生器旋风分离器失效分析与对策

催化裂化再生器旋风分离器失效分析与对策刘初春,樊继磊,李德生(大连西太平洋石油化工有限公司,辽宁省大连市116600)摘要:介绍了大连西太平洋石油化工有限公司催化裂化装置因第一再生器二级旋风分离器衬里脱落堵塞料腿导致再生器催化剂跑损,简述了催化剂跑损原因的判断过程,分析了催化剂跑损对其循环流化、管线设备以及各系统的影响并提出了应对措施。

通过将新鲜剂加入位置由第一再生器改至第二再生器,并将跑损的催化剂补充回再生系统等调整,将系统平衡剂平均粒径稳定在85~90μm,目的产品收率明显提高,品质改善,其中液化石油气收率由16.0%提高至16.5%以上,汽油收率由40%~41%提高至43%以上,油浆密度由1.04g/cm3提高至1.08g/cm3,油浆收率由10.4%降至9.5%。

实现了装置稳定操作,改善了产品分布,保证了装置大负荷生产。

关键词:催化裂化装置 再生器 旋风分离器 失效 料腿堵塞 催化剂跑损 大连西太平洋石油化工有限公司催化裂化装置原设计负荷2.0Mt/a,2001年对装置进行了扩能改造,改造后处理能力为2.8Mt/a。

装置反应系统采用折叠式提升管反应器,再生系统采用两段再生工艺,第一再生器贫氧,第二再生器富氧,沉降器与第一再生器同轴布置,第一再生器与第二再生器并列式布置。

与多数两段再生催化裂化装置不同,该装置第一再生器和第二再生器均设有三级旋风分离器(三旋)和烟机。

2019年4月1日—5月11日进行了装置停工大检修,检修期间更换了第二再生器一级旋风分离器(一旋)、二级旋风分离器(二旋)及沉降器内提升管反应器出口快分。

5月11日装置恢复生产,至5月16日反 再系统藏量稳定且正常。

5月17日反 再系统藏量开始下降,需要非正常向系统补入平衡剂才能维持系统藏量稳定,连续跟踪确认催化剂的自然跑损量为16t/d,新鲜剂单耗达到1.85kg/t原料。

1 再生器催化剂跑损原因判断及应对处理催化剂出现超常跑损后,装置紧急采取多补充新鲜催化剂和平衡剂维持系统藏量,同时查找催化剂跑损原因。

催化裂化装置三级旋风分离器系统存在的问题及处理

管理与维护清洗世界Cleaning World第36卷第1期2020年1月0 引言三级旋风分离器在目前而言根据结构区分,主要区分为多管立式三旋、多管卧式三旋、布埃尔式三旋以及旋流式三旋四种,这四种随着我国经济发展的需要,在化工产业发展的不同时期被引进到不同的生产厂家。

随着多管式三旋的引进,我国的化工产业便将该种结构定为了研究和发展方向,并且经过不断的创新和发展,我国已经在不断突破外国的技术壁垒,研制出来了例如EPVC 、PSC 等类型的单管,这些技术的积累,已经使得多管式三级旋风分离器发展到了一定的高度,本文研究的中原油田石化总厂,其在20世纪90年代引进并投产了多管式三级旋风分离器,不过在其使用过程中发生过大大小小的问题,本文节选了三个比较严重的问题,并针对这些问题进行了简单的说明和分析。

1 多管式三级旋风分离器使用中常见的问题从1996年多管式三级旋风分离器在中原油田石化总厂投入使用以来,主要出现的问题案例如下所述。

(1)多管式三级旋风分离器,由于其本身混反的问题,虽然最终的浓度保持在250 mg/m 3,符合指标,但分离的效率并不是很高,从整套催化裂化的装置来看,三旋对于烟机的保护并不是很好,在其作用下,已经出现很多次动、静叶片修复的情况。

(2)多管式三级旋风分离器在吊桶角焊缝处多次出现裂纹,甚至于出现过整个吊桶角的焊盘全部开裂的情况,出现开裂之后吊桶的整体高度下降了200 mm 以上,这起裂纹问题差点导致吊桶完全脱落的生产事故。

(3)在检修的过程,由于单管之间的距离太小,对于多管式三级旋风分离器单管检修难度很大,检修的位置太多,所以耗费了一定的人力和物力、甚至于财力。

2 针对多管式三级旋风分离器问题的分析针对上述问题,本文逐点进行了详细的分析,关于分析的结果阐述如下。

(1)对于效率不高的问题,其问题原因较多,也最为复杂,主要分为五点具体如下所述。

其一,在三级旋风分离器制造和安装、使用的过程中造成了其内部单管的内外管同轴度超标,从而引发了效率低下的问题。

催化裂化再生器二级旋风分离器料腿顶端结垢分析与对策

催化裂化再生器二级旋风分离器料腿顶端结垢分析与对策白长盛(中国石油天然气股份有限公司锦州石化分公司,辽宁省锦州市121000)摘要:中国石油天然气股份有限公司锦州石化分公司第三套催化裂化装置再生剂中0~20μm筛分增加后,第二再生器(二再)一级旋风分离器入口催化剂密度上升,二再二级旋风分离器料腿顶端开始结垢,后期二再主风分布管损坏,烧焦罐返混偏流,催化剂循环量受限。

针对性提高二再主风流量后,二再二级旋风分离器入口线速从24.2m/s上升到25.68m/s,催化剂细粉冲刷料腿顶端并不断结垢,最终造成二再少量跑剂。

对二再二级旋风分离器进行改造,灰斗直筒段延长200mm,灰斗锥体段锥角由11.9°减小至11.4°,有效避免了料腿顶端结垢的问题。

提出将二再主风分布管改造为主风分布板,并加衬耐磨衬里,可提高运行周期,预防因二再主风分布器损坏,二再烧焦罐返混偏流。

关键词:催化裂化 再生器 二级旋风分离器 料腿顶端 结垢 中国石油天然气股份有限公司锦州石化分公司第三套催化裂化装置(三催化装置)反应再生形式为沉降器与第一再生器(一再)同轴,与第二再生器(二再)并列的两段再生装置,二再底部为快速床烧焦罐,快速床烧焦后通过大孔分布板进入二再二密床层,一再、二再主风分布设备均为树枝形主风分布管。

三催化装置由中石化洛阳工程有限公司设计,原设计加工负荷1.4Mt/a,后经扩能改造加工负荷达到1.6Mt/a。

改造过程中对再生器一级、二级旋风分离器(旋分器)及沉降器粗旋、顶旋都相应扩容,以满足扩能后旋分器入口线速的要求。

再生器旋分器型式为PLY型,蜗壳式入口为180°渐开线形状。

2008年一再二级旋分器改造后于2012年曾出现料腿顶端结垢的问题,2016年二再二级旋分器改造后于2019年同样也出现料腿顶端结垢的问题。

1 二级旋分器料腿顶端结垢原因分析三催化装置再生剂中0~40μm的筛分约占5%~9%,但是0~20μm筛分在一段时间内相对较高,如表1所示。

重油催化装置旋风分离器问题分析及改进措施

重油催化装置旋风分离器问题分析及改进措施关键词:重油催化装置三级旋风分离器问题分析及改进措施重油在催化裂化过程中会造成严重的能量流失问题,大量的能量随着烟气被放空,如果采取一定的技术措施,采用再生烟气能量回收技术,那么得到的结果会是相当可观的。

提高重油催化裂化能量回收技术是非常重要的,针对能量回收,研发制定合格的旋风分离器是至关重要的。

一、三级旋风分离器重油催化裂化过程中会产生较多的具有高温高压的再生烟气,这些烟气有很大的位能,炼油过程中往往会通过烟气轮机来回收再生烟气所具备的能量,烟气产生的同时伴有催化颗粒的产生,损坏烟机,造成烟叶磨损,转盘等部位的损伤,影响烟机的工作效率及使用寿命。

重油催化裂化过程中,对于再生烟气产生的催化颗粒有严格要求,包括含烟浓度和颗粒大小。

在烟气轮机回收压力能的前提工作中,需要对再生烟气进行规划和清理,固化分离,进一步分化再生烟气,按照分化器的分化顺序称之为第三级旋风分离器。

二、旋风分离器的种类旋风分离器的工作原理依据于离心率,利用含尘气体旋转时产生的离心力把粉尘从气流中分离出来,属于一种干式气固分离装置。

1.气流导入方式的不同,分离器分为切流反转式旋风分离器和轴流式旋风分离器。

其中切流反转式分离器是最常见的型号,从筒体的侧面导入烟尘气体,气流旋转向下进入椎体,到达端点之后反转向上,通过排气管排出清洁气体。

轴流式旋风器利用气流旋转原理,尘烟进入筒体之后,呈圆周运动,气流向下向锥体移动,呈螺旋形。

通过重力和离心力的作用,粉尘顺着器壁落入锥体中,轴流式旋风器旋转的切向速度随着锥体的半径变化而变化,切向速度到达临界点的同时气流会由向下螺旋运动变为向上螺旋运动,称之为内旋气流。

2.我国使用的三旋器主要是多管式三旋,有两种类型分别是立管式三旋和卧管式三旋。

多管式三旋的优势是拥有共同的进气室,集气室和集尘室。

再生烟气进入室管后流向各个并联的分气单管。

由单管净化后放入集气室,再经排气管进入烟气轮机。

催化裂化装置催化剂跑损的原因及对策分析

催化裂化装置催化剂跑损的原因及对策分析摘要:长期以来,通过重油催化裂化装置的工作经验,催化剂脱扣损失主要是由于电网故障,仪表故障,设备故障和操作失误等原因造成的。

受电弓反应再生系统波动导致催化剂非自然位移损失,分析了在稳定运行条件下,由于催化剂摩擦和热崩溃而产生的细粉引起的机组自然位移损失由技术人员负责,整改后采取适当措施,减少催化剂损失造成的经济损失。

关键词:催化裂化装置;催化剂跑损;对策分析一、催化剂的自然损失不循环造成的损失称为自然损失,催化剂的破碎机制一般为:破碎、破碎、磨损催化剂开启,在电流流动过程中,会改变再生温度和催化剂循环量,对管口底部流动化的蒸汽环造成严重损伤,环与吸气管连接处的焊接线裂开,流动化蒸汽通过环形喷嘴中心流动,在催化剂流动的过程中,产生涡流破碎催化剂的热崩溃主要与使用过程有关,在装置中加入大型药剂时,新催化剂升温后脱水,其中包括吸附水和结晶水和铵盐分解失重,从烟囱中可以观察到大量催化剂的运行损失,约占新鲜催化剂的10%;二是新鲜催化剂中自身粉末的操作损失;第三。

新催化剂在生产过程中的热崩溃破坏,基于这三个因素,新催化剂的磨损指数与新催化剂的强度和耐磨性有关,提高催化剂的强度和耐磨性需要在催化剂的制造和制造过程中解决该做的事。

二、典型的机械设备故障情况2.1电网故障造成催化剂损失2004年7月4次低压闪,由于一次高压闪闪,泥浆的固定含量较高,2008年6月7日受外部电网的影响,3次风机停运,2次风机排出空气,最终导致两种低流量药剂产生后,材料由于切断空气,机器装置的主要风量损失很大。

2.2沉淀塔严重焦炭催化剂损失2003年3月19日,由于显示屏焦点严重,预入管被焦点块堵塞,导致显示屏旋风分离器分离效果丧失,大量催化剂进入分馏塔,导致分馏塔下催化剂、污泥停止运输,焦炭紧急聚焦修理,在运输中断时,主要风故障导致催化剂回流。

2.3设备故障造成催化剂损失2009年8月13日,我的吸管开始分解,三环出口浓度开始升高,8月14日0时,三环出口浓度升至170,8月14日2时,再生机倾斜管密度波动较大。

催化裂化装置再生器跑剂原因分析及对策

日催化剂单耗为 0.9 kg/t。10 月 1 日至 7 日,发现再 生器料位不再上涨,期间催化剂单耗为 1.22 kg/t。

10 月份对再生器旋分线速、外循滑阀开度、各 路主风量、烟机入口调节阀阀位、再生器料位、外 取热循环量等操作参数进行调整,对再生器跑剂 量影响不大,全月自然跑损 1.23 kg/t。再生剂小于 40 µm 的颗粒占 19.61%,比开工初期略有下降,三 旋细粉中大于 40 µm 的颗粒上涨较快,占 21.35%。

的催化剂跑损,而且,对旋分器的线速做的调整, 并未改变催化剂的跑损量[9]。 2.4 检修前后操作参数对比

从操作参数看,除外循滑阀开度、再生器密相 温度、助燃剂加入量随生焦量的变化进行调整外, 其它操作参数都和检修之前变化不大[10]。 2.5 开裂或穿孔

假设再生器 2 级旋分升气管焊道开裂,那么根 据开裂的距离可以计算出开裂的面积,再用开裂 的面积占烟气总流通面积的比例计算出从开裂部 位带走的催化剂。因为 2 级旋分的流通部位中 2 级旋分的升气管截面积最小、压降最大,因此选择 12 个 2 级旋分升气管的总面积作为没有开裂时的 总流通面积。根据升气管开裂的面积和总面积比 值来计算催化剂跑损量[11]。

2021 年 第 3 期

司伟,等 . 催化裂化装置再生器跑剂原因分析及对策

45

颗 粒 占 6.84%,三 旋 细 粉 中 大 于 40 µm 的 颗 粒 占 33.17%。同时,随着三旋细粉加入系统内,在相同 外甩油浆的情况下,油浆固体物含量由 5.5 g/L 左 右开始增加。

2020 年 1 月 15 日至 2 月 15 日,控制新鲜剂单 耗 1.0~1.2 kg/t,加入平衡剂维持再生器料位,加入 三旋细粉控制再生剂中细粉含量,期间自然跑损 2.5 kg/t 左右。再生剂小于 40 µm 的颗粒占 5.12%,

DMTO装置反应器三级旋风分离器故障分析及改造

67中煤陕西公司DMTO装置由洛阳院设计,年处理180万t甲醇(折纯),生产60万t烯烃产品(乙烯+丙烯)。

装置于2014年5月建设完成,同年7月份一次性开车成功。

反应器三级旋风分离器(以下简称三旋)位于反应器下游,将反应气中携带的大量催化剂进行回收,是催化剂回收系统的核心设备之一,对于降低催化剂损耗以及急冷水的固含量起到关键性作用。

1 三旋结构与工作原理三旋由中间筒体、上锥体、上筒体、分离单元等部件组成。

为防止高温催化剂对设备壳体等部件冲刷腐蚀,在其内壁设计有100mm厚LC2级隔热耐磨衬里。

携带大量催化剂的反应气沿三旋矩形入口切线进入,沿轴向外漩涡向下旋转至中间筒体底部后,变为内漩涡沿气体入口管轴向上升,随后进入气体入口管与出口管间夹套,经分离单元气固分离,反应气排入气体出口管至下一设备,催化剂则进入下锥体,由催化剂排出口排出。

2 三旋故障(1)外部表现。

2016年5月,发现三旋中间筒体以及上锥体小端加强段表面油漆局部超温变色,经测温枪对其表面温度进行检测,测得局部最高温度362℃,远超同类衬里冷壁设备金属表面温度计算值[1]。

使用测厚仪对其金属壁厚进行检测,发现中间筒体出现局部减薄,最薄处27.97mm(设计值30mm)。

采取在超温变色区域外围加设大功率风机的措施,对其表面进行物理降温,将温度控制在350℃之下。

将检测数据反馈至设计院,经设计院核算强度后,确认可以继续使用。

在后续生产中,装置人员对超温、减薄部位进行定期、定点检测。

直至装置停工检修,温度及壁厚均未出现波动现象。

(2)三旋内部检查。

2017年4月装置停工检修,打开三旋检查,发现中间筒体底部以上1.7m范围内,衬里全部脱落。

锚固钉未见明显磨损,中间筒体内壁出现局部冲刷腐蚀现象。

上锥体标高47m处,衬里表面出现沟槽,槽深2mm左右,沟槽成螺旋状沿轴向向下逐渐加深直至衬里脱落。

3 故障原因分析1)锥体磨损量与直径成反比。

携带催化剂的反应气沿锥体轴向外漩涡向下运动,锥体上的磨损量沿轴向明显增加,且在锥体下部或最低端达到最大值,锥体下部形成磨损峰值(实际上是个磨损环)。

211004338_催化裂化装置旋风分离器器壁磨损穿孔的分析和处理

催化裂化工艺中催化剂在反应器和再生器之间循环流动中参与油气反应与催化剂再生,并且反复循环使用,所以旋风分离器的分离性能直接关系到催化剂的跑损变化[1]。

然而,旋风分离器在长周期的运行过程中,承受着高速流动催化剂的冲蚀和摩擦,不仅器壁发生磨损,而且料腿和翼阀也发生磨损,严重的磨损直接影响其分离性能[2-5]。

通常情况下,再生器内旋风分离器工作在高温(700℃)环境下,一旦设备出现分离器异常的情况,会有不同程度的损耗,但是严重的时候会导致设备的损坏,更加致命时会导致整个装置停止工作。

现场旋风分离器的使用表明磨损是造成旋风分离器性能下降和失效的主要原因[6]。

本文对催化裂化装置旋风分离器锥体器壁部分磨损穿孔的实例进行了分析,给出了对应的修复对策。

1 旋风分离器基本工作原理通常情况下,旋风分离器结构基本工作原理为:是在其入口处会存在尘气流进入到装置的筒体当中,但是会受到其本身的器件壁的制约,会在其内壁上形成一股自上而下的外旋流,会将离心到的颗粒由壁面进入到灰斗当中,通常情况下,在进行向下运动时,会形成一股压力梯度,使得内部形成一股气流从底部螺旋上升,直至排出到外面,实现气固两相分离[8-10]。

2 旋风分离器磨损穿孔情况由于催化裂化装置需要在高温环境下工作,这就需要防止内部环境的脱皮,掉皮的情况发生,最大限度地减少衬里开裂变形,并降低衬里出现腐蚀的概率。

催化裂化装置最容易磨损、腐催化裂化装置旋风分离器器壁磨损穿孔的分析和处理 蔡卫疆1 付晓庆2 彭威3 1.中石油广西石化分公司 广西 钦州 5350082. 辽宁营口庆营石油化工设备有限公司 辽宁 营口 115004 3. 中石油克拉玛依石化有限责任公司 新疆 克拉玛依 830000 摘要:旋风分离器作为催化裂化装置的核心部件,一旦出现故障或者异常,会加剧催化剂的使用,增加设备的使用成本,也会造成烟机和高温管线等设备磨损,严重时候会影响催化的过程,令装置无法正常运行,甚至被迫停工,因此研究催化裂化装置旋风分离器磨损穿孔具有较高的价值。

重油催化装置三级旋风分离器故障分析及改造

第46卷第2期2009年4月化 工 设 备 与 管 道PROCESS EQU IPM ENT &P I P I NG Vo l 46 N o 2A pr 2009重油催化装置三级旋风分离器故障分析及改造袁超, 丁杰(中国石化镇海炼化分公司,浙江宁波 315207)摘 要:结合重油催化装置2005年停工和2006年三旋改造情况,从第一再生器风量、催化剂性质、单管内部流场等方面分析了PSC 250型单管的失效过程。

阐述了单管改造原理,并提供改造前后数据对比,为三旋运行监控和故障判断提供了依据。

关键词:重油催化裂化; 三级旋风分离器; 单管中图分类号:TQ 051.8文献标识码:B文章编号:1009 3281(2009)01 0023 05Fault Anal ysis and Refor m for 3 Stage Cycl onei n H eavy O il Catal yzing Install ati onYUAN Chao , D ING Jie(SI N OPEC Zhenha iR efinery Branch ,N i ngbo 315207,China )Abstrac t : In comb i nati on w ith the shutdown i n 2005and t he refor m i n 2006of heavy o il ca talyzi ng i nstall a tion ,the fau lt ana l ysis f o r PSC 250p i pe is ca rried out w ith respect to t he a ir capacity o fN o .1regene rato r ,the cata l yst property and the fl ow fie l d i nsi de si ng le p i pe etc .T he refor m m echan is m o f si ng l e p i pe i s descri bed ,and the da ta ob tained be fore and after reform are co m pa red .T h i s paper prov ides the basis for supervisi ng t he ope ration o f 3 stage cyclone and deter m i n i ng the fau lt causes .K eywords : heavy o il cata l y zi ng and cracking ; 3 stage cyclone ; si ng l e p i pe收稿日期:2008 08 04; 修回日期:2008 11 03作者简介:袁超(1980 ),男,浙江宁波人,工程师。

催化裂化装置再生器卸剂线堵塞原因及处理方法

Thank You For Attention!

再生器卸剂线堵塞原因及处理

处理

原因分析: 输送风调节不适当; 松动风调节不适当; 管线内有固体异物; 卸料阀门开度不适; 卸料流程导向不畅; 卸料输送风压过低; 卸料入口固体堵塞;

再生器大型卸剂线堵塞原因及处理

故障处理: 关闭大型卸剂器壁阀门,打开输送风阀门,将二道阀门打

再生器大型卸剂线堵塞原因及处理

风险提示: 卸剂过程严格执行操作卡。 因卸剂温度较高,卸剂前首先检查管线焊口及法

兰阀门有无裂缝和松动。 卸剂过程先预热管线,防止热胀冷缩拉断管线。 卸剂前先打开输送风确保管线畅通。 管线堵塞需要敲击时注意法兰螺丝被震松。 多次卸剂后因热胀冷缩可导致法兰螺丝松弛。

开进行吹扫疏通至D-103罐。 关闭大型卸剂二道阀门,打开输送风阀门,将器壁阀门打

开向再生器吹扫疏通。 关闭大型卸剂器壁阀门,打开输送风阀门及大型卸剂二道

阀门,缓慢打开卸剂线放空,若阀板处卡塞可将阀门进行 关开活动或用铁器敲打震动。 若器壁根部管线堵塞,因先将器壁阀门关闭后打开吹扫风 进行疏通处理。

探析催化裂化装置旋风分离器机械故障的原因

探析催化裂化装置旋风分离器机械故障的原因摘要:旋风分离器系统在催化裂化装置中用于分离催化剂与油气或催化剂与烟气,是决定催化剂跑损程度的关键设备。

旋风分离器系统主要由旋风分离器、料腿和翼阀等组成,其操作条件比较苛刻,主要是操作温度比较高、入口颗粒浓度比较大。

旋风分离器在长时间的运行过程中会发生各种各样的故障,是FCCU中出现故障频率相对比较高的设备,也是影响装置长周期运行的主要因素之一。

关键词:催化裂化装置;旋风分离器;机械故障;原因1 工艺故障的参数分析1.1 入口速度旋风分离器是利用气流旋转对颗粒产生的离心力进行气、固两相分离的。

颗粒的离心力大小与旋风分离器的入口速度有直接关系。

通常入口速度越大,切向速度越高,离心力越大,分离能力越强,分离效率也越高。

入口速度很大时,内部旋转气流的湍流强度增大,造成颗粒的激烈扩散和反弹,细小颗粒易发生逃逸,使得分离效率下降,所以旋风分离器的性能曲线是个驼峰曲线,存在一个最佳入口速度范围。

若旋风分离器入口速度过高,不仅颗粒的扩散和反弹加剧,同时入口速度过高还会造成催化剂与器壁的激烈撞击导致催化剂的冲击破碎,细小催化剂含量增大,最后导致颗粒的逃逸量增大,旋风分离器的分离效率降低。

某催化裂化装置再生器一级旋风分离器入口速度上限为21 m/s,实际达到25~26 m/s;二级旋风分离器入口速度上限为24 m/s,实际达到28~30 m/s。

此时催化剂的扩散、碰撞、返混、弹跳急剧增大,同时受到较大的冲击破碎,跑损催化剂中粒径为0~40μm颗粒的质量分数超过30%,催化剂耗损达1.2 kg/t。

在旋风分离器存在冲击破碎时,这种跑损催化剂的粒径分布特点是催化剂细粉含量增大,在催化剂粒径>5μm处出现峰值,颗粒粒径呈双峰分布[1,5]。

因旋风分离器的入口速度原因产生的催化剂跑损可以通过装置的操作工艺参数进行校核,如加工处理量、再生烟气量等参数的计算,另一方面旋风分离器的入口速度变化直接影响到其压降变化。

催化裂化装置旋风分离器设计的有关问题

收稿 日期 :2006一O8一O2。 作者简介 :教授级高级工程师 .1964年毕业于北京 石油学 院 (现中国石油大学 )行油机械系 ,长 期从事炼油设备设计及技 术管理工作 。曾任 中国石 油集 团华东设计 院总工程 师和副 院长 。

摘要 :论述了影响催化裂化装置旋风分离器性 能的主要 因索 ,分析 了旋 风分离器各 相关结 构、尺寸 与效率 、压 力降 的关系 ;着重介绍了设计 高效旋风分离器的优化方法 ,以及延长旋风分离器使用寿命 的措施 。

关键词 :催化裂化装置 旋风分离器 性能 优化 设计

旋风分离器 (下简称旋分 器)是炼油厂催化 裂化装置的重要设备之一 ,它的性能好坏 ,直接关 系到装 置运 转周 期和 经济效 益 。影 响旋 分器 性能 的因素很多 ,除操作条件、制造安装等因素外 ,通 常就旋分器本体来看 ,影响其分离效率 的因素有 三:一是分离器顶部 的“二次 流”引起的顶灰环 ; 二是排气管下端处的“短路流”;三是排尘 FI附近 的返混。这三个部位往往使旋分器的效率 降低 。 要提高回收效率 ,就要设法消除这三处 的影 响程 度 ,其途径有二 :一是研究新 的结构 ,二是优化旋 分器各部分相关尺寸 ,通常是两者并用。

n 2

一

积之 比,即 k = 。另外就是排气 管在器内的

叶 【‘U

伸人 长度 。

2.2 工业 用旋 分器 相关 尺寸 比例 关 系 (见 表 2)

表 2 工业上 已采用的旋分器 的相关 尺寸比例

Table 2 Dimensions of some com mercial cyclones

再生器二级旋风分离器料腿断裂原因分析及修复

1 . 外 观 检查

断裂 料腿 无变 形 ,壁厚 无减 薄 , 内外表 面无金属光泽 ,呈褐 色 ;料腿

图1 表1

检测部位 断 面

环 向 断 裂 ,断 面 呈 高温 氧 化 色 ,多 源 起 裂 特 征 ,断 面 有 起 伏 ,局部 平 齐 。

[ 2 ] 陈大军. 高炉主卷扬电力拖动 系统常见 的调速方法及其应用 [ J 1 _ 冶

金丛刊, 2 0 1 0 ( 3 ) : 5 1 .

( 1 ) 料腿材料0 C r l 8 N i 9 ,成分符合G B 厂 r 1 4 9 7 6 标准 。 ( 2 ) 料腿力 学性能试 验表 明 ,材料强 度符合标 准 ,延伸

率有所 下降。 ( 3 ) 料 腿经 历高 温运行 表 面存在 氧化 腐蚀 和 渗碳损 伤 ,

低 ,实测与室温相同 ,而且控制方式不变 。 通过改造 ,高炉 主卷扬 系统 电磁 阀发热 问题得 到解 决 ,

提高 了电磁阀的使用寿命 ,降低 了设备故 障率 。

参考文献 :

[ 1 】 李进军. 高炉主卷扬直流控制系统[ J ] _ 宝钢科技 ,2 0 1 2 ( 2 ) : 4 6 .

( 1 蝌 腿材料表面存在氧化 、脱碳 、渗碳,以及氧化裂纹。 ( 2 ) 料腿基体 组织 已发 生变化 ,晶界有 铁素体 析 出 ,晶 内和晶界有第二相析 出,并存在敏化倾 向。

三 、料 腿 断 裂原 因

( 2 ) 操作温度 :6 8 0— 7 3 0 ℃。 ( 3 ) 操作压力 :0 . 2 2 M P a 。

f 4 ) 材 质 :0 C r l 8 N i 9 。 f 5 ) 断裂 管具 体 位 置 见 图 1 。

催化裂化装置三旋存在问题分析及改造措施

催化裂化装置三旋存在问题分析及改造措施毕宏;张伟;王燮理;顾月章;孙正立【摘要】针对中国石油化工股份有限公司洛阳分公司100万t/a重油催化裂化装置再生器第三级旋风分离器效率低的问题,对三旋运行状况进行了工艺核算,认为单管数量不在单管最佳处理范围、单管防返混锥标高相差较大以及集尘室净空尺寸偏小是造成三旋分离效率低的主要原因,从减少单管总数、扩大临界流速喷嘴口径、三旋内部结构优化等方面提出了改造措施,改造后的三旋运行状况良好,分离效率明显提高,满足安全生产需要.%Process calculation are reviewed for the third stage cyclone of 1 000 000 t/a fluidized catalytic cracking unit regeneration of China Petroleum & Chemical Corporation Luoyang Compa ny.Single tube numbers beyond the most preferred range,large elevation height difference be tween anti-back mixing cones and smaller collection chamber space are recognized as the main causes for low efficiency of the third cyclone.Reducing the total number of single tube,expanding the critical velocity nozzle diameter and optimizing the third cyclone internal structure and etc.countermeasures are proposed and applied and satisfying effect are achieved for both efficiency and safety production.【期刊名称】《石油化工设备》【年(卷),期】2017(046)006【总页数】4页(P65-68)【关键词】旋风分离器;催化裂化装置;分离效率;改造【作者】毕宏;张伟;王燮理;顾月章;孙正立【作者单位】洛阳石化工程设计有限公司,河南洛阳471012;洛阳石化工程设计有限公司,河南洛阳471012;洛阳石化工程设计有限公司,河南洛阳471012;洛阳石化工程公司,河南洛阳471012;中国石油化工股份有限公司洛阳分公司,河南洛阳471012【正文语种】中文【中图分类】TQ051.8;TE969第三级旋风分离器(以下简称三旋)是催化裂化装置能量回收系统的关键设备之一,其运行过程中分离效率的高低直接影响烟气轮机的使用[1-6]。

催化裂化装置三旋运行问题分析与对策

催化裂化装置三旋运行问题分析与对策金 松1,宋 阳1,韩 笑1,李晓光1 ,张瀚文1,张志华1,刘 昕2(1.中国石油抚顺石化公司石油二厂,辽宁省抚顺市113004;2.中国石油抚顺石化公司石油三厂,辽宁省抚顺市113001)摘要:介绍了中国石油抚顺石化公司石油二厂催化裂化装置再生器第三级旋风分离器(三旋)出现的单管堵塞、筒锥过渡处磨损、同心度偏差、导流锥损坏问题和停工抢修措施。

从原油金属含量、平衡剂金属含量、催化剂物性、操作参数、三旋本体进行了原因分析。

微量金属元素、催化剂细粉、操作波动、三旋设计安装问题,导致了三旋的结垢和效率下降。

针对性地提出了预防措施,为三旋的安全平稳运行提供保障。

关键词:催化裂化 三旋 催化剂 再生器 催化裂化是最重要的重油轻质化工艺过程之一,在汽油、柴油等轻质油生产中占有重要地位[1]。

在催化裂化装置再生器内需要将完成烧焦反应的固体再生催化剂和高温烟气分离,旋风分离器在气 固分离中应用最广泛[2]。

第三级旋风分离器(三旋)是催化裂化装置能量回收系统的关键设备,其运行效率直接影响烟气轮机的使用[3 5]。

中国石油抚顺石化公司石油二厂催化裂化装置三旋系统在运行过程中出现单管结垢和效率降低等情况,影响下游设备烟机的正常运行,无法实现装置的长周期运行。

1 三旋简介催化裂化装置的三旋系统为中石化洛阳工程有限公司设计,营口庆营石化设备总厂制造的多管立式三旋。

分离管64根,型号为PST 250,左旋、右旋各32根,布置分3层:外层30根、中间层20根、内层14根。

2 三旋运行出现问题和抢修措施2.1 部分三旋单管堵塞和抢修清理催化裂化装置反应 再生系统主风机组和烟气轮机共4个检测点振值达到自保联锁值,机组自保启动迫使主风机停机,导致催化裂化装置紧急停工。

停工后进入装置三旋系统抢修,发现64根三旋单管中,34根单管被催化剂粉末堵塞,13根严重结垢,17根畅通。

催化剂粉末堵塞和抢修清理后的三旋单管见图1。