液体火箭涡轮泵结构设计 [文档在线提供]

CFturbo泵叶轮设计教程

0.7-1.3 离心泵 0.25-0.7 混流泵 0.1-0.4 轴流泵 取值范围 取值范围 取值范围

取值高

取值低 直径系数ψ

d2小,特性曲线平坦

d2大,特性曲线陡峭 由Cordier diagram取值

出口角β3

6-13° 随比转速增大而增大

北京海基嘉盛科技有限公司

PQ——泵输出功率;PD——泵消耗功率

ηst*=PQ/Pel=ηstηmot

Pel——电机需求功率

北京海基嘉盛科技有限公司 Nhomakorabea13/24

CFturbo

®

泵及旋转机械设计软件

确定叶轮子午面基本几何尺寸

北京海基嘉盛科技有限公司

14/24

CFturbo

北京海基嘉盛科技有限公司

标准叶轮 自吸叶轮

nq范围

15-40(*3.65)

8/24

CFturbo

空化比转速nss

®

泵及旋转机械设计软件

3 Q [ m / s] nss n[min 1 ]. NPSH R [m]3/4

标准叶轮

自吸叶轮,无轴 自吸叶轮,含轴

u1<50m/s

北京海基嘉盛科技有限公司

12/24

CFturbo

效率

设计相关 水力效率ηh

信息相关

®

泵及旋转机械设计软件

容积效率η v

机械效率 ηm 叶轮效率

间隙效率 ηT

马达效率 ηmot ηim=ηhηvηsηT

侧摩擦效率ηs

casing efficiency ηc

总效率ηst=PQ/PD=ηimηcηm

•cr——绝对速度径向分量

火箭发动机涡轮泵的工作原理解析

火箭发动机涡轮泵的工作原理解析标题:火箭发动机涡轮泵的工作原理解析介绍:火箭发动机涡轮泵是一种关键的组件,它起着将燃料和氧化剂送入燃烧室的重要作用。

本文将深入探讨火箭发动机涡轮泵的工作原理,包括涡轮泵的构造、工作流程以及其在火箭发动机性能中的关键作用。

1. 涡轮泵的构造涡轮泵由涡轮、叶轮、轴和泵壳等组件组成。

涡轮泵通常采用离心式结构,其中涡轮和叶轮通过轴连接在一起。

泵壳内部设有入口和出口,燃料和氧化剂通过入口被吸入,并通过转子的旋转运动加速并排出出口。

2. 涡轮泵的工作流程涡轮泵的工作流程可以分为四个阶段:吸入、加速、排出和重复。

a. 吸入阶段:燃料和氧化剂通过入口进入泵壳,在离心力的作用下填充并被涡轮引导进入泵的中心区域。

b. 加速阶段:涡轮受到流体的冲击并开始旋转,通过离心力将流体加速到高速。

c. 排出阶段:加速的燃料和氧化剂通过离心力被推入出口,并进入火箭发动机的燃烧室。

d. 重复阶段:以上流程持续进行,使燃料和氧化剂不断被吸入、加速和排出。

3. 涡轮泵在火箭发动机中的关键作用涡轮泵在火箭发动机中起着至关重要的作用。

它通过加速和输送燃料和氧化剂,保证引擎燃烧室的正常工作,从而为火箭提供推力。

同时,涡轮泵也承担着调节燃料和氧化剂供应量的任务,使火箭发动机能够实现性能的优化并进行动力调节。

4. 对于涡轮泵的观点和理解涡轮泵作为火箭发动机的核心组件,其工作原理的理解至关重要。

通过掌握涡轮泵的构造和工作流程,我们可以深入了解火箭发动机的工作原理,从而更好地理解火箭技术和航天工程的基本概念。

同时,涡轮泵的研究和创新也对提高发动机性能和推进系统效率具有重要意义。

总结:本文深入探讨了火箭发动机涡轮泵的工作原理,包括涡轮泵的构造和工作流程、其在火箭发动机中的关键作用,以及对涡轮泵的观点和理解。

通过对涡轮泵进行详细的解析,我们可以更好地理解和应用于火箭技术和航天领域。

对于未来的研究和创新,我们应不断深化对涡轮泵的理解,并致力于提高发动机性能和推进系统效率。

液体火箭液氧甲烷涡轮泵关键技术及应用_概述说明

液体火箭液氧甲烷涡轮泵关键技术及应用概述说明1. 引言1.1 概述液体火箭是一类以液体燃料和氧化剂作为推进剂的火箭,其广泛应用于航天领域,为人类太空探索和卫星发射提供了强有力的推动力。

而液氧甲烷作为一种新型燃料,在液体火箭中得到了越来越多的应用。

而在液氧甲烷液体火箭中,涡轮泵是一个至关重要的设备,它起着将液氧和甲烷从燃料箱抽送到发动机燃烧室中的关键作用。

本文将围绕着液体火箭液氧甲烷涡轮泵关键技术及应用展开讨论。

首先,我们会对液体火箭、液氧甲烷作为推进剂以及涡轮泵在液体火箭中的作用进行介绍和概述。

接着,我们将分析和阐述涡轮泵关键技术及原理方面的内容,包括设计参数与性能要求、泵轴承与密封技术要点以及高温高压环境下材料的选择与应用。

在此基础上,我们还会通过具体的应用案例来进一步说明涡轮泵在现代液体火箭中的重要性和实际运用情况,例如SpaceX Raptor发动机和Blue Origin BE-4发动机中的涡轮泵设计和应用。

最后,我们将对这些技术进行总结,并探讨存在的问题以及未来液体火箭涡轮泵发展的展望。

本文旨在系统全面地介绍液体火箭液氧甲烷涡轮泵关键技术及其应用领域,为相关领域研究人员和从事航天工作的专业人士提供一定的参考和借鉴。

通过深入了解这些关键技术,我们可以更好地推动我国航天事业的发展,加快太空探索和卫星发射的进程。

1.2 文章结构本文共分为五个部分进行阐述。

首先是引言部分,我们将在此进行概述,并说明本文的文章结构。

接着是第二部分,我们将详细介绍液体火箭、液氧甲烷作为推进剂以及涡轮泵在液体火箭中的作用。

在第三部分中,我们将重点讨论涡轮泵的关键技术及其原理,包括设计参数与性能要求、泵轴承和密封技术要点以及高温高压环境下材料的选择与应用。

第四部分将通过具体的应用案例来展示涡轮泵在现代液体火箭中的实际运用情况,例如SpaceX Raptor发动机和Blue Origin BE-4发动机中的涡轮泵设计和应用。

可重复使用液体火箭发动机涡轮泵轴承设计及试验

可重复使用液体火箭发动机涡轮泵轴承设计及试验

陶孟尧;段逸飞;毛凯;王晓锋;郑晓沛

【期刊名称】《火箭推进》

【年(卷),期】2024(50)1

【摘要】可重复使用液体火箭发动机研制需求的出现,对涡轮泵结构可靠性设计提出了更高的要求。

针对涡轮泵中轴承在低温、高速、重载、重复启停等恶劣工况下容易失效的问题,以某型可重复使用液氧/煤油火箭发动机涡轮泵为研究对象,从结构、材料、保持架等方面对涡轮泵轴承进行了设计和动力学计算分析。

根据涡轮泵工作工况,设计了低温和常温轴承运转试验系统,进行了轴承重复启停运转试验,试验过程中对轴承温度和运转转速进行监测以便判断轴承状态,试验后检查轴承钢球和滚道

均正常,并对轴承设计参数进行复测发现无较大偏差。

试验结果表明,设计的涡轮泵

轴承在设计转速下可以完成预定的重复启停运转,同时试后同批次轴承搭载发动机

试车考核成功重复点火十余次。

【总页数】10页(P87-96)

【作者】陶孟尧;段逸飞;毛凯;王晓锋;郑晓沛

【作者单位】西安航天动力研究所;洛阳轴承研究所有限公司

【正文语种】中文

【中图分类】V434.21

【相关文献】

1.液体火箭发动机涡轮泵轴承支承刚度及轴向位置对转子系统临界转速的影响

2.液体火箭发动机涡轮泵用轴承寿命试验研究

3.液体火箭发动机涡轮泵系统多次启动的试验研究

4.轴承支承总刚度对液体火箭发动机涡轮泵转子系统稳定性影响研究

5.重复使用液体火箭发动机涡轮泵安全寿命预估方法

因版权原因,仅展示原文概要,查看原文内容请购买。

国家运载系统先进涡轮泵驱动涡轮的设计

国家运载系统先进涡轮泵驱动涡轮的设计王东;杨瑞亭【期刊名称】《火箭推进》【年(卷),期】1994(000)001【摘要】描述了先进的燃料和氧化剂泵驱动涡轮的空气动力学设计。

正在研究将这些新结构所体现的技术应用于目前正处于初级设计阶段的美国政府属下的国家运载系统的主推进系统。

该系统的主发动机将使用一个气体发生器循环,产生高于272,400kg 的推力,并具备节流能力。

泵驱动涡轮的设计要求由先进的气体发生器发动机循环所限定,要求有很高的比功以减小气体发生器系统的流量并增大比冲。

高功要求与低温泵所需的相对低转速结合起来,导致涡轮级的高负荷。

介绍了详细的设计过程,以及燃料和氧化剂涡轮的最终基本结构。

还描绘出叶片静压力分布以及流量特性。

所描述的涡轮设计方案是各工作成员成功合作的结果,其中来自不同组织的许多设计人员以互助合作精神工作在一起。

两种涡轮结构都采用“非常规”的高旋转叶片(约160。

),预计与传统的结构相比在成本和性能方面都具备很大优势。

【总页数】10页(P16-25)【作者】王东;杨瑞亭【作者单位】【正文语种】中文【中图分类】V432【相关文献】1.火箭发动机涡轮泵集成设计系统 [J], 张晨曦;马晓丹2.冲压空气涡轮泵供应系统方案设计及特性分析 [J], 叶伟;徐万武;陈健;宋长青3.先进的液氧涡轮泵的设计与开发 [J], 叶力华4.先进运载系统用廉价涡轮泵机组的研制 [J], Grot.,MC;薛淦5.高压液氧涡轮泵试验设备的涡轮驱动系统 [J], 李文清因版权原因,仅展示原文概要,查看原文内容请购买。

涡轮泵设计5-1

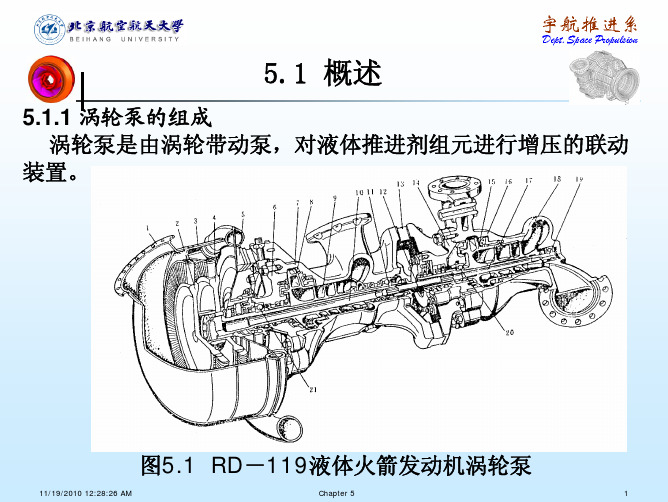

5.1.1 涡轮泵的组成 涡轮泵是由涡轮带动泵,对液体推进剂组元进行增压的联动 装置。

图5.1 RD-119液体火箭发动机涡轮泵

11/19/2010 12:28:26 AM Chapter 5 1

5.1 概述

5.1.1 涡轮泵的组成 泵液体火箭发动机可以采用多种形式的机械泵。

图5.2 不同比转速下的泵的叶轮型式

5.1 概述

5.1.1涡轮泵的组成 冲击式涡轮也可以是多级的。 多级冲击式涡轮各级之间的流道形式不同,多级冲击式涡轮 分可按压力和速度分级。

图5.8 二级压力分级冲击式涡轮示意图

11/19/2010 12:28:26 AM

图5.9 二级速度分级冲击式涡轮示意图

8

Chapter 5

5.1 概述

5.1.1涡轮泵的组成 当涡轮功率很大时,燃气流量较大,涡轮工作叶片的叶高 较大,可采用反力式涡轮。 反力式涡轮的效率较高。反力式涡轮一般都是多级的。

图5.5 轴流泵的基本组成

1—诱导轮;2—泵静子; 3一泵蜗壳;4—转子; 5—后轴承;6—固定螺栓; 7—润滑孔;8—前轴承; 9—轴承座;10—泵转子; 11—推力平衡塞; 12—涡轮入口管; 13—固定螺栓

11/19/2010 12:28:26 AM

Chapter 5

5

5.1 概述

5.1.1涡轮泵的组成 诱导轮是螺旋式的轴流泵,为主泵提供其入口处流体所要 求的压力和速度。

11/19/2010 12:28:26 AM

Chapter 5

11

(a)低比转速离心泵;(b)中比转速离心泵;(c)高比转速离心泵; (d)混流泵;(e)轴流泵

11/19/2010 12:28:26 AM Chapter 5 2

火箭发动机涡轮泵工作原理

火箭发动机涡轮泵工作原理一、涡轮泵概述涡轮泵是火箭发动机中的重要组件之一,它的主要作用是提供燃料和氧化剂高速流动所需的动力。

涡轮泵通过转子的旋转将液体吸入和压缩,然后将其推送到燃烧室,实现燃料的供给。

下面将详细介绍涡轮泵的工作原理。

二、涡轮泵的结构涡轮泵主要由涡轮、泵壳和转子组成。

其中,涡轮是连接在涡轮轴上的叶片,负责转动;泵壳是涡轮泵的外壳,用于固定和封闭涡轮和转子;转子是连接在涡轮轴的叶轮,负责压缩燃料和氧化剂。

三、涡轮泵的工作原理涡轮泵的工作原理可以分为四个步骤:吸入、压缩、推送和循环。

1. 吸入当涡轮开始旋转时,涡轮叶片会通过压力差产生吸力,将液体从油箱或储液池中吸入泵壳内部。

吸入过程中,液体通过入口管道进入泵壳,然后进入转子。

2. 压缩液体进入转子后,随着涡轮的旋转,涡轮叶片将液体受力并压缩。

叶片的形状和数量决定了涡轮的压缩比。

通过压缩,液体的压力和能量逐渐增加,使其准备好进入燃烧室进行燃烧。

3. 推送压缩后的液体通过排出口离开转子并进入燃烧室,从而推送到火箭发动机中。

推送过程中,液体被高速喷射到燃烧室中,与氧化剂混合并燃烧,产生大量的燃烧热能和推力。

4. 循环液体在燃烧后产生的推力使火箭发动机运行,同时涡轮泵继续旋转,循环进行液体的吸入、压缩和推送。

这种循环过程保证了火箭发动机持续供给燃料和氧化剂,实现稳定的推力输出。

四、涡轮泵的性能要求涡轮泵作为火箭发动机的关键组件,具有一些重要的性能要求。

1. 高效性涡轮泵需要具备高效率的能量转换能力,尽量减少能量的损失,提高燃料利用率。

高效性还可以减轻整个火箭发动机的重量,提高整体性能。

2. 稳定性涡轮泵需要保持稳定的工作状态,避免出现过高或过低的压力波动。

稳定性可以保证火箭发动机的稳定运行,减少故障和事故的发生。

3. 耐腐蚀性涡轮泵需要具备一定的耐腐蚀性能,能够在极端条件下工作。

火箭发动机的工作环境通常较为恶劣,涡轮泵需要能够抵抗高温、高压和腐蚀性气体的侵蚀。

先进的液氧涡轮泵的设计与开发

3先进液氧涡轮泵的开发基础CADB已开发出许多液体火箭发动机涡轮泵。采用这些研制成果极大地降低了ALO涡轮泵的开发成本,缩短了开发时间,降低了开发风险。这些经验来源于60种液体火箭发动机的开发,其中的30种已形成系列产品。同时,还包括Pratt-Whitney和CADB在20世纪60年代早期就已经开发的闭式间开发并应用在RD-0101和RD-0102型号的液体火箭发动机上。随后是为RD-0105型号液氧/煤油发动机设计的涡轮泵。其它的一些发动机,包括至今仍在服役的RD-0109型号液体火箭发动机和“东方号”飞船使用的涡轮泵以及“联盟号”飞船使用的三级发动机RD-0107和RD-0110型号,它们都为ALO涡轮泵的开发作出了很大的贡献。20世纪60年代以来,质子号火箭二级发动机RD-0210和RD-0211型号及三级发动机RD-0212型号的开发也为AL0涡轮泵的研制积累了经验。上述型号发动机的每一次开发都提高了涡轮泵的技术水平,并且都用到了AL0涡轮泵的开发上。最近,大载荷闭式循环液氧-液氢RD-0120和液氧-煤池RD-0125型号的涡轮泵的开发提高了当今液体火箭发动机的技术水平。AL0涡轮泵同样采纳了这些技术。AL0涡轮泵的开发证明了一种潜力,即可以应用以往涡轮泵开发的经验来制造先进的涡轮泵,以适应当前火箭发动机的需要。AL0涡轮泵的设计综合运用了以往许多发动机最先进的技术。通过对以往研制、开发发动机型号中技术的系统化应用,一个符合AL0涡轮泵说明书要求的、高技术、高可靠性和安全性的涡轮泵,在采用极低的开发成本、很短的时间和很小的开发风险下制造出来了。

重复使用液体火箭涡轮泵内流机理

重复使用液体火箭涡轮泵内流机理液体火箭涡轮泵的工作原理,听起来好像挺复杂的,但它就像你在厨房里做饭时,给锅里加油,加热、搅拌的过程。

只不过,这个“锅”可不简单,能飞上天,放得出火箭。

说到液体火箭涡轮泵,首先得说说它的作用。

它的任务可大了去了,得保证火箭发动机能持续不断地提供推进力。

这个泵,简直就是火箭的心脏,负责将液体燃料从储罐送到燃烧室,再通过喷嘴喷出去,最终推动火箭向上冲刺。

可以说,没有这玩意,火箭早就打不着天了。

想象一下,我们把液体燃料比作火箭的“能源”,它得快速而稳定地供给,不能断了,不然火箭就得“打道回府”。

这时候,液体火箭涡轮泵就像个勤勤恳恳的搬运工,拼命把燃料从储存罐挤出来,然后送到发动机里。

它的内流机理就是这么个意思,液体从泵的入口进入,然后在高速旋转的叶轮推动下,加速流动。

说白了,就是靠着这种旋转的力量,液体燃料像从高速公路上飞驰的汽车一样,顺利到达发动机。

可以想象一下,这个过程可不像你喝水那么简单,液体燃料在泵里经过了高压、高速和高温的“考验”,就像是跑步比赛中的“超高难度关卡”。

你以为这就完了?并没有。

液体火箭涡轮泵可不是个省油的灯。

它得处理的,不仅仅是液体燃料的流动问题,还得面对一大堆挑战,比如压力、温度、流量、震动,甚至是液体的粘度和腐蚀性。

就好像是你在做一道大菜的时候,火候、油温、锅具的材质,都得精确到位,不然一锅好菜就毁了。

涡轮泵的叶轮,通常是用合金做的,强度和耐高温的能力都要特别强,不然在那么恶劣的环境下,泵根本无法发挥作用。

想象一下,如果发动机突然间得不到燃料,火箭就得掉下来,这可不是玩笑。

不过,泵在工作时也有自己的脾气,常常会发生“气蚀”现象。

你可别小看这个“气蚀”二字,它说的其实是液体在高速流动中,突然形成了气泡,而这些气泡一旦破裂,就会产生强烈的冲击力,像是火箭的内脏被狠狠撞击一样。

这个问题可大可小,一不小心,泵就得“罢工”,搞得发动机都没法正常工作。

气蚀是涡轮泵最怕的事,稍不留神就容易出现,像是车里跑偏了一样。

一种液体火箭发动机涡轮泵用组合密封装置[实用新型专利]

![一种液体火箭发动机涡轮泵用组合密封装置[实用新型专利]](https://img.taocdn.com/s3/m/5e0b5ea4bdeb19e8b8f67c1cfad6195f302be851.png)

专利名称:一种液体火箭发动机涡轮泵用组合密封装置专利类型:实用新型专利

发明人:王宇擎,周源,王陆军,阴海波

申请号:CN202123334724.4

申请日:20211228

公开号:CN216518804U

公开日:

20220513

专利内容由知识产权出版社提供

摘要:本实用新型公开了液体火箭发动机涡轮泵技术领域的一种液体火箭发动机涡轮泵用组合密封装置,包括转轴和密封壳体,密封壳体设置在转轴的外侧,转轴的外侧位于密封壳体的内侧设置有弹簧座,弹簧座靠近密封壳体内侧的一端设置有干气密封,干气密封由弹簧座沿着密封壳体内侧方向依次设置有弹簧、推环、动环以及静环,密封壳体的外侧开设有与干气密封相互连通的密封气进口,本实用新型涡轮泵中燃料燃烧产生的高温燃气进行有效的密封,避免高温燃气出现泄漏。

申请人:河北擎航精密机械制造有限公司

地址:065500 河北省廊坊市固安南工业区迎宾路与兴民道交口

国籍:CN

更多信息请下载全文后查看。

液体火箭发动机超低比转速部分流泵设计及应用

液体火箭发动机超低比转速部分流泵设计及应用一、介绍液体火箭发动机是航天器的重要部件之一,而发动机的性能往往决定了航天器的整体性能和任务成败。

超低比转速部分流泵作为液体火箭发动机的重要组成部分,其设计和应用对发动机性能有着重要影响。

本文将从设计原理、应用效果和发展前景三个方面进行探讨。

二、设计原理超低比转速部分流泵是指在液体火箭发动机中,液氧和煤油等燃料被泵送到燃烧室时,采用了低于一定数值的泵转速。

这种设计主要是为了减小泵的机械压力和磨损,降低发动机的结构强度要求,减轻发动机的重量。

由于液体火箭发动机工作时的真空环境和航天器对轻量化的需求,超低比转速部分流泵也能更好地适应这些特殊环境和需求。

超低比转速部分流泵的设计原理主要包括叶轮设计、泵壳结构、叶轮和泵轴的匹配等方面。

通过合理设计上述结构,可以有效提高泵的工作效率,减小噪音和振动,延长泵的使用寿命。

另外,在设计过程中还需要考虑液体火箭发动机的工作条件、燃料的物性参数等因素,以确保设计的可靠性和安全性。

三、应用效果超低比转速部分流泵的应用效果主要体现在液体火箭发动机的性能、重量和可靠性三个方面。

首先是性能方面。

采用超低比转速部分流泵的液体火箭发动机,在推力、比冲等性能指标上往往能取得更好的表现。

这主要得益于泵的效率提高和热力损失减小。

其次是重量方面。

由于采用了超低比转速部分流泵,液体火箭发动机的结构可以更加轻量化,符合航天器对质量的严格要求。

最后是可靠性方面。

泵的超低转速设计降低了泵的磨损和故障率,使得发动机在长时间工作和特殊环境下仍能保持良好的性能。

四、发展前景超低比转速部分流泵作为一种先进的液体火箭发动机技术,其发展前景十分广阔。

未来随着航天技术的不断发展和航天器任务对性能和质量要求的提高,超低比转速部分流泵必将得到更加广泛的应用。

随着液体火箭发动机对推力、效率等性能指标要求的提高,超低比转速部分流泵的设计和优化将成为未来的研究热点。

个人观点及总结超低比转速部分流泵的设计和应用无疑对液体火箭发动机的发展具有重要意义。

液体火箭发动机关键部件——涡轮泵的工作可靠性

液体火箭发动机关键部件——涡轮泵的工作可靠性陈红霞【期刊名称】《火箭推进》【年(卷),期】2002(000)006【摘要】液氢及液氧是现代液体火箭发动机的典型工质,在过去的三十年中,涡轮泵已成为液体火箭发动机的关键组件,对液体火箭发动机研制周期及费用影响重大,与整台发动机的可靠性密切相关,使用低温推进剂的特性更突出了这一点。

可以说,研制可靠的涡轮泵就是研制发动机。

改善液体火箭发动机的质量系数(TPU重量是液体火箭发动机重量的25~40%),则可能由于泵及TPU组件的气蚀导致可靠性降低。

当泵高负荷运转时,气蚀可能导致灾难性故障,最常发生且破坏力较大的事故就是由液氧涡轮起火或爆炸引起的。

对火箭发动机液氧涡轮泵的故障分析表明:故障发生过程可能只有短短的10~15ms。

因此,提出了新的抽吸压头评估方程。

新的方程可用于对不同涡轮泵、不同介质进行温度特征的优化及论证。

以此研究结果为基础,提出了抑制气蚀、提高低温涡轮泵可靠性的几种方法。

【总页数】4页(P38-41)【作者】陈红霞【作者单位】中国航天科技集团公司第六研究院十一所【正文语种】中文【中图分类】V434【相关文献】1.液体火箭发动机涡轮泵密封组件静力学特性 [J], 徐云飞;刘丽;徐学军;李锋;黄道琼;段捷2.液体火箭发动机涡轮泵机械密封磨损机理研究 [J], 赵伟刚;张鹏鹏;任姗姗;董光能3.液体火箭发动机涡轮泵用轴承寿命试验研究 [J], 毛凯;苗旭升;陈晖;牛小辙4.液体火箭发动机关键部件自动焊工艺 [J], 王斌;陈念;张文增;孙振国5.液体火箭发动机氢涡轮泵转子动力学特性研究 [J], 窦唯;叶志明;闫宇龙因版权原因,仅展示原文概要,查看原文内容请购买。

一种用于涡轮泵的组合密封结构和液体火箭发动机的制作方法

一种用于涡轮泵的组合密封结构和液体火箭发动机的制作方法一种用于涡轮泵的组合密封结构和液体火箭发动机的制作方法涉及多个关键步骤和组件。

以下是一个概述:1. 涡轮泵的组合密封结构制作材料选择•选择耐高温、耐腐蚀的材料,如特种金属或陶瓷,用于密封结构的主要部件。

设计密封结构•设计一个组合密封结构,该结构包括静密封和动密封两部分。

•静密封部分通常使用O型圈、平垫圈等密封元件。

•动密封部分可能采用迷宫密封、机械密封或液膜密封等。

加工和装配•使用精密机床和工具对密封结构进行加工,确保尺寸精度和表面质量。

•按照设计要求进行装配,确保各部件之间的配合间隙和密封性能。

2. 液体火箭发动机制作材料选择•选择能够承受极端温度和压力的材料,如特种金属和合金。

设计发动机结构•设计发动机的燃烧室、涡轮、泵等关键部件。

•考虑发动机的冷却、燃料供应和控制系统。

加工和装配•使用高精度机床和特种工艺对发动机各部件进行加工。

•按照设计要求进行装配,确保各部件之间的配合精度和密封性能。

测试和验证•进行地面测试,验证发动机的性能和可靠性。

•进行飞行测试,确保发动机在实际工作环境下的表现。

注意事项•在制作过程中,要严格遵守质量标准和安全规范。

•对于关键部件和密封结构,要进行严格的质量控制和测试。

•考虑发动机的可维护性和可持续性,设计易于检修和更换的部件。

请注意,这只是一个概述,实际的制作方法可能因具体的设计要求和工程实践而有所不同。

在实际操作中,需要参考相关的工程手册、技术规范和行业标准。

涡轮泵设计5-2

11

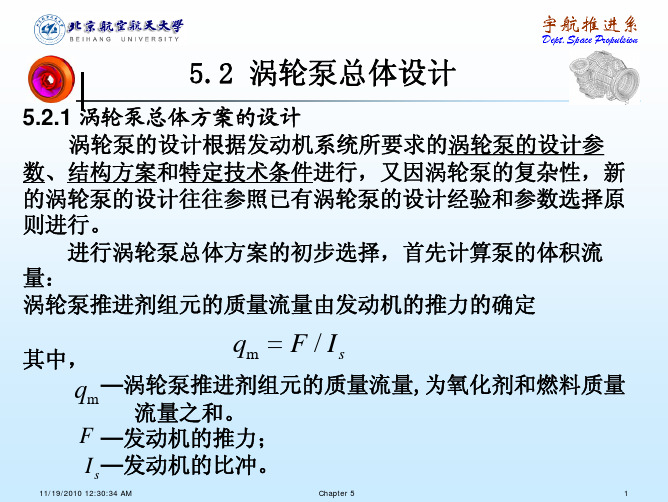

5.2 涡轮泵总体设计

5.2.2 涡轮泵总体结构布局 涡轮泵装置中转子数目的

不同,涡轮泵的总体结构型式 为单转子方案和多转子方案。

单转子方案应用最广,燃 料泵、氧化剂泵和燃气涡轮同 在一根轴上,结构简单,具有 很高的可靠性。

11/19/2010 12:30:34 AM

Chapter 5

12

5.1 涡轮泵总体设计

5.1.1 涡轮泵总体方案的设计 (2)计算两泵的有效净正抽吸压头

泵的有效净正抽吸压头为泵入口处推进剂的滞止压头(总 压头)与其饱和蒸汽压头之差。

H net

=

pinP

ρg

+

c2 inP

2g

−

pv

ρg

(5.3)

临界净正抽吸压头

H necr

=

pinPcr

ρg

+

c2 inP

2g

−

pv

ρg

(5.4)

此时,泵入口处的压强 pinPcr 为泵不发生汽蚀的最小值。

采用国际标准单位时,(5.6)换算为

nsscr

=

298

ω

(H

qvP )3/4

necr

泵不发生汽蚀的最高转速 nmax为 其中,1.5为安全系数。

nmax

≤

(

H necr 1.5

)3/4

⋅ nsscr

5.62 qvP

11/19/2010 12:30:34 AM

Chapter 5

(5.5) (5.6) (5.7) (5.8)

涡轮要悬臂配置的原因:

涡轮工质为富燃料或富氧燃气对配置的影响:

开式循环和闭式循环两种方案各自的特点 :

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、涡轮泵结构设计的基本特性涡轮泵的基本工作参数是由动力装置根据其任务提出来的。

要满足这些参数要求和提高涡轮泵的参数,需要完善的和可靠的结构设计来保证。

这就需要对涡轮泵的结构特性和配置方案从设计、工艺及材料诸方面进行深入的研究,需针对发动机的结构特点以及推进剂的种类等进行优化设计,选择最佳的结构方案。

二、涡轮泵装置的配置方案涡轮泵在发动机中的配置应能保证由贮箱至泵、至燃气发生器、至发动机推力室的管路以及将工质供入涡轮的导管具有最佳的流体动力学特性。

涡轮泵的配置、扭矩传递方案、泵和涡轮的类型对涡轮泵的装置结构有很大影响。

涡轮功率传递(给一个或多个推进剂泵)的设计方案或集合布局有好多种,部分在图1中示意的画出了。

如果发动机推进剂的密度比较接近,则燃料泵和氧化剂泵的轴转速也比较接近,两种泵可以安置在同一轴上,由单个涡轮驱动。

如果泵的最佳转速和涡轮最佳转速之间不匹配,为了减轻死重、减少涡轮燃气质量,可在它们的轴之间设置齿轮变速箱。

但是为了避免复杂的齿轮箱,在这里牺牲了效率和驱动涡轮的推进剂量,而采用直接传动的方式。

在所有单转子涡轮泵中,结构最简单、可靠性较高的是悬臂配置的冲压式涡轮的单轴式涡轮泵(图一各种涡轮泵设计布局简要示意图a)。

这种配置可以简化燃料泵的密封装置,这对自然推进剂很重要;而氧化剂泵的轴向入口有助于提高泵的抗气蚀性能。

在补燃发动机中,当采用反力式向心涡轮时,悬臂式配置便成为唯一可行的方案。

悬臂式涡轮可减轻涡轮入口和出口的质量,是结构紧凑。

同时可排除由于温度变形和加工精度不够高对轴承工作的影响,排除对远离涡轮的氧化剂泵的热影响。

需要指出的是,实际上在影响涡轮泵配置方案选择的诸因素中,许多项是相互矛盾的。

因此,不能只考虑某一因素,而需要针对各飞行器任务对主要的火箭发动机组件,主要准则(高性能或高效率、最小质量、高可靠性以及低成本)进行权衡和择优,同时将结构简单、工艺性好、涡轮泵及整个动力装置的质量最小作为基本标准,才能获得良好的机构设计。

综合上述原因,在本设计方案中采用了单轴悬臂式的配置。

a、与涡轮同轴的两泵周从燃料泵进口穿过Gb、各带一泵的双涡轮,燃气并联流过两个涡轮(另一种方案为燃气串联先后流过两个涡轮)c、涡轮居中直接驱动两泵,轴穿过涡轮出口集合器d、带齿轮箱,涡轮转速可提高,两泵转速不同e、两个主泵,两个预压泵,各有其涡轮图1 各种涡轮泵设计布局简要示意图。

F 为燃料泵,O 为氧化剂泵,T 为涡轮,G 为高温燃气,GC 为齿轮箱三、氧化剂泵的设计随着现代液体火箭发动机燃烧室压力的增加,涡轮泵的性能参数也不断提高,再考虑到在燃气发生器和涡轮流道中有较大的压降,要求泵必须具有较高的压头。

在研制高转速、高效率、小尺寸、小质量的涡轮泵时,主泵常采用离心式泵。

根据发动机的要求得出发动机氧化泵如下设计数据和实验模型的实验结果: 要求的泵压头,893.064H mm ∆=要求的泵流量,30.94/Q m s =泵轴转速,N=7000转/分 泵的比转速,1980S N =泵的临界净抽吸压头,()17.6784c NPSH m=泵的实际抽吸比转速,()37230ss N =由实验泵的总压头系数,0.46ψ=诱导轮的基本形状(锥形的叶尖和轮毂,如图2、锥形诱导轮)流动方向图2 锥形诱导轮诱导轮压头系数0.46ψ= 诱导轮直径比,0.3d r =诱导轮比,/0.4i t L d =诱导轮进口叶尖处的冲角,4i =(最大) 诱导轮叶尖轮廓锥形半角=7 诱导轮轮毂锥形半角=14根据平均叶尖直径计算的诱导轮稠度, 2.2t d =诱导轮渗漏损失,0.032ee Q Q=叶轮基本型式=在进口处有混流式叶片的径向流式叶轮(如图3、叶轮进口处有混合流式叶片的径向流)如图3 叶轮进口处有混合流式叶片的径向流式叶轮叶轮的抽吸比转速,()11000ss imp N =叶轮的出口叶片角,224β=叶轮在进口处的收缩系数,10.82ε= 叶轮在出口处的收缩系数,20.88ε=叶轮效率,0.74v ε=叶轮的渗漏损失,0.035e Q Q= 泵蜗壳的压头损失,0.19e H H=根据上述数据可设计和计算(a )诱导轮、(b )叶轮的基本参数和尺寸 (a ) 氧化剂泵诱导轮叶轮的临界净正抽吸压头0.5 1.333()[]89.3064()imp ss impNQ NPSH m N == 诱导轮必需的压头升高()()()()71.628ind imp ind imp c H NPSH NPSH NPSH NPSH m∆=-=-=诱导轮的平均叶尖速度108.204/t u m s ==诱导轮的平均叶尖直径720295.148t t d u mm Nπ==在给定/0.4i t L d =的情况下,诱导轮的轴向长度0.4118.11i t L d mm =⨯=对于给定叶尖轮廓锥形半角为7o 时,诱导轮进口处的叶尖直径为02tan 7309.6262o it t L d d mm =+⨯⨯= 诱导轮出口处的叶尖直径12tan 7280.672o it t L d d mm =-⨯⨯= 轮毂平均直径88.646h t d d d r mm ==对于给定轮毂轮廓锥形半角为14o 时,诱导轮进口处的轮毂直径为02tan1459.1822o ih h L d d mm =-⨯= 诱导轮出口处的轮毂直径12tan14118.112ih h L d d mm =+⨯= 由给定的诱导轮渗漏损失0.032ee Q =和叶轮渗漏损失10.01752e Q =,求得必需的诱导轮流量310.181/2ind ee e Q Q Q Q m s =++=诱导轮进口实际流速0'c (等于它的子午线方向分量0m c ,假设它的切向分量0m c =0;0'0α=)002200'11.34/3.12()4indm t h Q c c m s d d π===⨯-诱导轮出口绝对流速的子午线方向向量1221116.185/3.12()4indm t h Q c m s d d π==⨯-诱导轮在进口处的平均有效直径0222.504d mm ==诱导轮在0d 处的圆周速度07000222.50481.6864/720u m s π⨯=⨯=诱导轮在出口处的平均有效直径1214.63d mm ==诱导轮在1d 处的圆周速度17000214.6378.7908/720u m s π⨯=⨯=诱导轮出口绝对速度的切向分量11'8.9/u indgc H m s u =∆=诱导轮设计的进口相对流速0'82.48/v m s == 诱导轮设计的进口相对液流角0000sin '0.135;'745''o m c v ββ===诱导轮设计的出口绝对流速1'18.44/c m s == 诱导轮设计的出口绝对液流角1111tan ' 1.82;'6113''o m u c c αα===诱导轮设计的出口相对流速1'71.628/v m s == 诱导轮设计的出口相对液流角11111tan '0.232;'133''m u c u c ββ===-由于诱导轮的气蚀性能跟诱导轮进口叶尖处叶片前缘的冲角以及诱导轮出口流量系数ind φ有很大关系,我们现在来求诱导轮进口叶尖处的叶片角0t θ,并检验之。

诱导轮进口的叶尖速度00113.538/720t t Nu d m s π⨯==诱导轮进口叶尖处的相对液流角0000tan '0.0998;'542'o m t t tc u ββ=== 如果我们采用在诱导轮进口叶尖处的叶片角为0'9o t β=,则进口叶尖处的冲角00'318'(4,)o o t t θβ-=<满足要求诱导轮进口平均有效直径0d 处的叶片角0θ,00000tan tan 0.220;1225'o tt d d θθθ=== 诱导轮进口轮毂直径0h d 处的叶片角0h θ,00000tan tan 0.829;3940'o th t h hd d θθθ=== 诱导轮进口流量系数000.0998m ind tc u φ== 诱导轮的理论抽吸比转速20.7520.58150(12)()(1)7570037300ind ss ind d ss ind N r N φφ-=-=>=如果我们采用在诱导轮出口平均直径1d 处的叶片角1θ为1430'o ,则1θ与出口相对液流角1'β之差为11'127'o θβ-=,这考虑了局部环流(边界效应)的影响。

诱导轮出口叶尖直径1t d 处的叶片角1t θ:11111tan tan 0.198;tan 1112'o t t td d θθθ=== 诱导轮出口轮毂直径1h d 处的叶片角1h θ:11111tan tan 0.471;tan 2513'o h t hd d θθθ=== 我们将采用三叶片(z=3)。

叶片在叶尖平均直径t d 处的节距309.372ti d P mm zπ==叶尖处的弦长可由下式计算10674.878sin()2ii t t L C mm θθ==+根据叶尖平均直径t d 计算的诱导轮稠度: 2.18iv iC S P == 发动机氧化剂泵诱导轮设计一览所需的压头和流量71.628ind H m ∆=,30.181/ind Q m s = 进口速度图(在进口平均有效直径0d 处):0'90o α=,0'745'o β=081.6864/u m s =,0'82.48/v m s = 00'11.34/m c c m s ==,00u c =出口速度图(在出口平均有效直径1d 处):1'6113'o α=,1'133'o β=1178.7908/,'71.628/u m s v m s == 11'18.44/,'8.9/u c m s c m s ==116.185/m c m s =诱导轮的轴向长度,118.11i L mm =叶尖处锥形半角:7o ;轮毂处锥形半角:14o 进口尺寸:000309.626,59.182,222.504t h d mm d mm d mm ===在0t d 处的叶片角,09o t θ= 在0h d 处的叶片角,03940'o h θ= 在0d 处的叶片角,01225'o θ= 出口尺寸:111280.67,118.11,214.67t h d mm d mm d mm ===在1t d 处的叶片角,11112'o t θ= 在1h d 处的叶片角,12513'o h θ= 在1d 处的叶片角,11430'o θ= 叶片数目,z=3在叶尖处的稠度, 2.18v S = 进口流量系数,0.0998ind φ= (b ) 氧化剂泵的叶轮这里将采用如图2所示的叶轮进口处有混合流式叶片的径向流式叶轮。