年产5万吨食醋专用酒精发酵

年产5000吨食醋设计说明书

年产5000吨食醋设计说明书1 设计任务书设计项目:液态发酵年产10000吨米醋厂生产工艺设计设计规模:33.34吨生产工艺:液态深层发酵工作制度:全年工作发酵日300天,三班作业,连续生产主要原料:玉米辅助原料:谷糠,麸皮成品:4度酿造米醋理化指标:总酸(以乙酸计):g/100ml≥3.50不挥发酸(以乳酸计):无可溶性无盐固形物:g/100ml≥0.50微生物指标:菌落总数:(个/ml)≤10000大肠菌群:(MPN/100ml)≤3致病菌(系指肠道治病菌);不得检出产品相关标准:要符合GB2719-1996《米醋卫生标准》,GB18187-2000《酿造米醋》,ZBX66004-86《米醋质量标准》感官指标:具有正常的米醋色泽,气味和滋味,不涩,无其他不良气味和异味,无悬浮物,不浑浊,无沉淀,无异物,无醋鳗,醋虱。

2 产品方案2.1 生产规模醋厂年产量为5000t,厂设计采取统一的规划布局,规范化建设,科学化管理,规模化生产。

一体化经营,完全采用现代化企业管理模式将逐渐形成规模。

2.2主要原料的规格粮食:应符合GB2715的规定酿造用水:应符合GB5749的规定食用盐:应符合GB5461的规定食用酒精:应符合GB10343的规定糖类:应符合相应国家标准或行业标准规定食品添加剂:应选用GB2760中允许使用的添加剂,还应符合相应的食品添加剂的产品标准2.3 工期设定生产品种为4度酿造米醋,年产量5000t,采用瓶装生产,设计日产量为16.7t2.4 产品质量及标准GB/T601-1988 化学试剂滴定分析(容量分析)用标准溶液的制备GB2715-1981 粮食卫生标准GB2719-1996 米醋卫生标准GB2760-1996 食品添加剂使用卫生标准GB4789.22-1994 食品卫生微生物检验调味品检验GB/T5009.41-1996食品卫生标准分析方法GB5461—2000 食用盐GB5749—1985 生活饮用水卫生标准GB/T6682—1992 分析实验室用水规格和试验方法GB7718—1994 食品标签通用标准GB10343—1989 食用酒精3 生产工艺流程设计3.1工艺流程选择论证3.2 工艺流程图3.3 工艺要点3.3.1 原料粉碎先将碎米浸泡,使米粒充分膨胀,然后将米与水按1:(1.5~2)的比例送入磨粉机,磨成50目以上。

酿造食醋的基本原理

酿造食醋的基本原理

酿造食醋的基本原理是通过醋酸菌(如醋杆菌、醋酸乳杆菌等)将含有酒精的发酵液中的乙醇氧化转化为醋酸。

具体原理如下:

1. 酿造食醋通常以酒精为原料,可以是水果发酵产生的果酒、粮食发酵产生的啤酒等。

首先将原料发酵成含有一定浓度的酒精溶液。

2. 酈酸菌是一种产生醋酸(乙酸)的细菌,其可以利用酒精作为自己的氧化剂,通过氧化作用将酒精转化为醋酸。

酈酸菌能产生酶羧化酵素,将酒精中的乙醇氧化成醋酸。

3. 酿造食醋时,酒精溶液与酈酸菌接触,酈酸菌在适宜的温度、湿度和氧气条件下开始进行发酵。

酈酸菌通过氧化作用将酒精中的乙醇分子氧化为醋酸分子,同时释放出二氧化碳和水。

4. 发酵过程中,酒精浓度降低,醋酸浓度逐渐升高,直到达到所需的酸度。

此时,酿造食醋过程完成。

需要注意的是,酿造食醋的过程中,应注意控制发酵环境的温度、湿度和氧气供应,以提供适宜的条件给酈酸菌进行发酵。

此外,酿造食醋过程中产生的酸度和风味可能会因酿造原料和酿造工艺的不同而有所变化。

食醋的酿造工艺流程

食醋的酿造工艺流程食醋是通过发酵醋酸菌(Acetobacter)对醋精或酒精进行氧化而制成的。

以下是一般性的食醋酿造工艺流程:1.原料准备:•选择优质的原料,一般为醋酸、酒精或果汁。

酒精可以来自水果、谷物或糖的发酵。

2.醋种制备:•从上一批合格的醋中提取醋种(发酵剂),或者使用商业上提供的醋种。

醋种中含有醋酸菌,是发酵的起始剂。

3.发酵槽的准备:•准备发酵槽,通常是用木桶、陶罐、不锈钢槽等,确保槽内清洁卫生。

4.醋精或酒精的投料:•将选定的原料(醋精或酒精)注入发酵槽中。

5.加入醋种:•向发酵槽中加入提取的醋种或商业醋种,确保槽中的液体被充分接种。

6.氧化发酵阶段:•醋酸菌在充足的氧气条件下,将醋精或酒精氧化成醋酸。

这个阶段需要一段时间,通常几天到数周。

7.发酵过程中的管理:•控制温度、湿度和通风,以提供适宜的环境,促进醋酸菌的生长和发酵过程。

8.发酵完成检测:•当酿造达到一定的酸度和风味时,发酵过程完成。

可以通过检测酸度、尝味等方式来确认。

9.澄清和陈化:•过滤或沉淀,去除残渣和浑浊物质。

接下来,进行一定的陈化过程,以提高食醋的口感和香气。

10.灭菌和包装:•对食醋进行灭菌处理,以确保产品的稳定性和卫生安全。

然后将其进行包装,常见的包装形式包括瓶装、罐装等。

11.质检和入库:•对食醋进行质量检测,确保产品符合食品安全标准。

合格的食醋可以进入仓库存储或投放市场。

这是一个一般性的食醋酿造工艺流程,不同类型的食醋可能有一些特殊的工艺步骤。

在实际生产中,酿造者通常根据不同的食醋品种和口味要求进行调整和改进。

年产5万吨食醋专用酒精发酵

五万吨淀粉原料酒精厂全厂总物料衡算一.物料衡算(一)50000吨淀粉原料酒精厂全厂物料衡算1.全厂物料衡酸的内容(1)原料消耗的计算主要原料为大米,其他原料有淀粉酶,糖化酶,硫酸氨,硫酸等。

(2)中间产品蒸煮醪,糖化醪,酒母醪,发酵醪等。

(3)成品,副产品以及废气,废水,废渣即酒精,杂醇油,二氧化碳和废糟等。

2.工艺技术指标及基础数据(1)生产规模50000吨/年酒精。

(2)生产方法双酶糖化,间歇发酵。

(3)生产天数每年300天。

(4)食用酒精日产量166.67吨。

(5)食用酒精年产量50000吨。

(8)产品质量食醋生产用酒精(乙醇含量 3.45g/100mL,按照GB18187-2000要求推算)。

(9)大米原料含淀粉76.9%,水分12.9%。

(10)α-淀粉酶用量为8u/g原料,糖化酶用量为150u/g原料,酒母糖化醪用糖化酶量300u/g原料。

(11)硫酸氨用量7kg/t(酒精)。

(12)硫酸用量(调PH用)5kg/t(酒精)。

4.原料消耗的计算(1)淀粉原料生产酒精的总化学反应式:糖化:(C6H10O5)n + nH2O——nC6H12O6162 18 180发酵:C6H12O6——2C2H5OH + 2CO2180 92 88(2)生产1000kg无水酒精的理论淀粉消耗量有上式可求的理论上生产1000kg无水酒精所耗的淀粉量为:1000×163÷92=1760.9(kg)(3)生产食醋用酒精的理论淀粉消耗量按照GB18187-2000要求,将食醋成品浓度确定在4.5g/100mL,则生产食醋用酒精的乙醇含量3.45g/100mL 乙醇发酵:C2H5OH + O2——CH3COOH + H2 O46 32 60 18乙醇含量3.45g/100mL的乙醇溶液密度在0.99275~0.99103g/L之间,近似为1来计算,故生产1000kg食醋用酒精理论上须淀粉量为:34.5/1000×1760.9=60.75(g).(4)生产1000kg食醋用酒精实际淀粉消耗量实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论率。

年产5000吨发酵食醋发酵车间设计_毕业设计

年产5000吨发酵食醋发酵车间设计目录绪论------------------------------------------------------------------------------------------------------------------- 31、食醋的起源与功能--------------------------------------------------------------------------------------------- 32、食醋的种类 ------------------------------------------------------------------------------------------------------ 33、食醋的原料 ------------------------------------------------------------------------------------------------------ 44、食醋的生产工艺------------------------------------------------------------------------------------------------ 45、液态法食醋质量标准------------------------------------------------------------------------------------------ 5一、设计任务------------------------------------------------------------------------------------------------------- 5二、生产方案和流程的确定 ------------------------------------------------------------------------------------- 6(一)生产方案的确定 ------------------------------------------------------------------------------------------- 6(二)生产流程的确定 ------------------------------------------------------------------------------------------- 61. 菌种选择 -------------------------------------------------------------------------------------------------- 62. 原料预处理 ----------------------------------------------------------------------------------------------- 63. 糖化 -------------------------------------------------------------------------------------------------------- 74. 酒精发酵 -------------------------------------------------------------------------------------------------- 75. 醋酸发酵 -------------------------------------------------------------------------------------------------- 76. 压滤 -------------------------------------------------------------------------------------------------------- 87. 配兑和灭菌 ----------------------------------------------------------------------------------------------- 88. 陈酿 -------------------------------------------------------------------------------------------------------- 9(三)生产工艺流程示意图 ------------------------------------------------------------------------------------- 9三、工艺设计及计算--------------------------------------------------------------------------------------------- 10(一)工艺技术指标及基础数据----------------------------------------------------------------------------- 10(二)物料计算 -------------------------------------------------------------------------------------------------- 101. 主要原料的物料衡算 ---------------------------------------------------------------------------------- 102. 蒸煮醪量的计算 ---------------------------------------------------------------------------------------- 123. 糖化醪量的计算 ---------------------------------------------------------------------------------------- 144. 酒精发酵醪的计算 ------------------------------------------------------------------------------------- 145. 醋酸发酵醪的计算 ------------------------------------------------------------------------------------- 14(三)热量衡算 -------------------------------------------------------------------------------------------------- 151. 液化过程中的热量衡算 ------------------------------------------------------------------------------- 152. 糖化过程热量衡算 ------------------------------------------------------------------------------------- 163. 酒精发酵过程热量衡算 ------------------------------------------------------------------------------- 174. 醋酸发酵过程热量衡算 ------------------------------------------------------------------------------- 18(四)无菌压缩空气消耗量计算----------------------------------------------------------------------------- 19四、设备设计与选型 ------------------------------------------------------------------------------------------- 19(一)液化车间 -------------------------------------------------------------------------------------------------- 201. 生产能力的计算 ---------------------------------------------------------------------------------------- 202. 液化罐数量N1的确定 --------------------------------------------------------------------------------- 203. 主要尺寸计算: ---------------------------------------------------------------------------------------- 20(二)糖化车间 -------------------------------------------------------------------------------------------------- 201. 生产能力的计算 ---------------------------------------------------------------------------------------- 202. 糖化罐数量N2的确定 --------------------------------------------------------------------------------- 213. 主要尺寸计算 ------------------------------------------------------------------------------------------- 21(三)酒精发酵车间 -------------------------------------------------------------------------------------------- 211. 生产能力的计算 ---------------------------------------------------------------------------------------- 212. 酒精发酵罐数量N3的确定 --------------------------------------------------------------------------- 223. 主要尺寸计算: ---------------------------------------------------------------------------------------- 224. 种子罐 ---------------------------------------------------------------------------------------------------- 22(四)醋酸发酵车间 -------------------------------------------------------------------------------------------- 231. 生产能力的计算 ---------------------------------------------------------------------------------------- 232. 醋酸发酵罐数量N4的确定 --------------------------------------------------------------------------- 233. 主要尺寸的计算 ---------------------------------------------------------------------------------------- 244. 冷却面积的计算 ---------------------------------------------------------------------------------------- 245. 转子与定子的确定 ------------------------------------------------------------------------------------- 246. 设备结构工艺设计 ------------------------------------------------------------------------------------- 257. 壁厚计算 ------------------------------------------------------------------------------------------------- 258. 接管设计 ------------------------------------------------------------------------------------------------- 269. 支座设计 ------------------------------------------------------------------------------------------------- 2610. 种子罐 -------------------------------------------------------------------------------------------------- 26(5).车间设备一览表----------------------------------------------------------------------------------------- 28五、总结与谢辞 ------------------------------------------------------------------------------------------------- 29附件------------------------------------------------------------------------------------------------------------------ 291. 全厂物料流程图 ---------------------------------------------------------------------------------------- 292. 醋酸发酵车间流程图 ---------------------------------------------------------------------------------- 303. 醋酸发酵车间布置设计 ------------------------------------------------------------------------------- 304. 主要设备图 ---------------------------------------------------------------------------------------------- 30参考文献------------------------------------------------------------------------------------------------------------ 30年产5000吨发酵食醋发酵车间设计万重阳(武汉工业学院生物与制药工程学院武汉430023)摘要:食醋发酵是继酒精发酵之后,在醋酸菌氧化酶的作用下,生成醋酸的过程。

酱油、食醋生产设备与工艺流程考核试卷

A.对数生长期

B.稳定期

C.衰退期

D.死亡期

12.酱油生产中,下列哪种物质具有增香作用?()

A.大豆

B.面粉

C.麦曲

D.酵母

13.下列哪个环节不属于酱油的工艺流程?()

A.原料处理

B.发酵

C.过滤

D.烘干

14.食醋生产中,酒精发酵的时间一般需要多久?()

A.温度

B.氧气

C.pH值

D.盐分

10.酱油生产过程中,为什么要进行过滤?()

A.提高酱油的透明度

B.去除杂质和微生物

C.调整酱油的口味

D.增加酱油的香气

11.酱油的灭菌方法有哪些?()

A.高温瞬时灭菌

B.紫外线灭菌

C.过滤灭菌

D.巴氏灭菌

12.酱油生产中,以下哪些因素会影响发酵过程?()

A.温度

B.湿度

5.酱油生产中,蒸煮的目的仅仅是杀灭微生物。()

6.食醋的酸度越高,其品质越好。()

7.酱油的包装过程必须在无菌条件下进行。()

8.食醋生产中,酒精发酵和醋酸发酵是连续进行的两个过程。()

9.酱油生产过程中,麦曲的用量越多,酱油的色泽越深。()

10.食醋生产中,过滤过程可以完全去除醋中的微生物。()

C.采用先进的过滤技术

D.以上都是

16.酱油生产过程中,以下哪些方法可以用来增加酱油的香气?()

A.增加麦曲的用量

B.延长发酵时间

C.适当提高发酵温度

D.以上方法均可

17.食醋生产中,醋酸菌的适宜生长条件包括哪些?()

A.温度

B.氧气

C.pH值

D.盐分

年产4000吨食醋工艺设计

年产4000吨食醋工艺设计黄晓婷(食品052班海洋学院淮海工学院)摘要:本设计介绍了食醋起源与发展,陈列了常用的制醋原料以及其相应的各种标准,包括-理化标准以及检测方法。

运用液体深层发酵技术,设计了年产4000吨的食醋工艺与工厂布局。

关键词:食醋;液体深层发酵技术;工艺设计;工厂设计The design of the technology to vinegar producingof 4000t per yearAbstrac t: This design introduces the origin and development of the vinegar, exhibits some materials of vinegar producing and many kinds of standards, such as the physical and chemical standards and the measuring methods・ It makes a design of the technology and the factory of vinegar producing of 4000t per year, which relies on the technology of liquid deep fermentation.Key words: vinegar; the technology of liquid deep fermentation; technology design; factory design1引言食醋的起源与发展食醋起源于我国。

古人称酷为苦酒,也说明醋起源于酒。

醋有文字记载是在距今3000余年的公元前1058年的《周礼•天官》篇中有“醯人主作醯”的记载。

醯(读xi)即醋和其他各种酸性调味品。

早在秦汉时期经济发达的通都大邑食醋生产已经具有相当规模。

在三国时期曾推行“官贩苦酒”的食酷专卖制。

年产5万吨啤酒发酵工艺设计

课程设计报告题目:年产五万吨啤酒车间(工厂)设计An annual output of 50000 tons of beerworkshop (factory) design学院专业班级姓名指导老师2011年12月25日课程设计成绩评定表2011 — 2012 学年第一学期学院专业设计题目:年产 5 万吨啤酒车间(工厂)设计完成期限:自年月日至年月日共周一、设计依据参照啤酒的原料及辅料等的国家标准,以及食品企业通用卫生规范,污水综合排放标准等。

二、设计内容及要求(一)设计内容及相关数据1) 产品规格:11 度淡色啤酒2) 生产天数:300 天/年3) 原料配比:麦芽:大米=70:304) 原料利用率:98%5) 麦芽水分:6%6) 大米水分: 12%7) 无水麦芽浸出率:80%8) 无水大米浸出率:90%9) 啤酒损失率(对热麦汁)冷却损失 6%;发酵损失 1.5%;过滤损失 1.5%;灌装损失2%10) 空瓶损失:1.0%11) 瓶盖损失 1.0%12) 商标损失 0.1%13) 麦芽清净及磨碎损失: 0.1%14) 总损失:10%15) 糖化次数:生产旺季(160天) 8 次/天;生产淡季(150 天)4 次/天(二)生产工艺流程:(三)设计要求1) 根据以上设计内容,撰写设计说明书。

2) 完成1 张CAD平面设计图纸:全厂工艺流程图。

三、设计工作任务(一)工艺计算:全厂的物料衡算;糖化和发酵车间的热量衡算(即蒸汽耗量的计算)、用水量计算以及耗冷量计算。

(二)糖化车间和发酵车间设备的选型计算:包括设备的容量、数量、主要的外形尺寸。

并选择其中某一重点设备进行单体设备的详细化工计算与设计。

四、设计成果形式1) 完成设计说明书;2) 完成1 张CAD平面设计图纸:全厂工艺流程图。

五、工作计划与进度目录摘要 (1)第一章绪论 (2)分类 (3)功效 (4)历史和发展 (5)第二章工艺流程设计…………………………………………………………………2.1 原料 (5)2.2生产工艺 (6)第三章工艺流程设计计算………………………………………………………………3.1糖化车间的物料衡算 (9)3.2糖化车间的热量衡算 (12)第四章设备的设计与选型…………………………………………………………4.1 主要设备的计算 (21)第五章厂房平面设计与车间布置 (22)第六章环保与废物利用 (23)6.1环保治理工艺的设计原则 (23)6.2三废处理 (23)第七章产品成本与利润估算 (24)7.1一吨啤酒的利润 (24)7.2耗电量的计算 (24)7.3用水量的计算 (25)结束语 (26)参考文献 (27)致谢 (28)附录…………………………………………………………………………………………………摘要啤酒既是一种食品饮料,又是一种内涵丰富的文化用品。

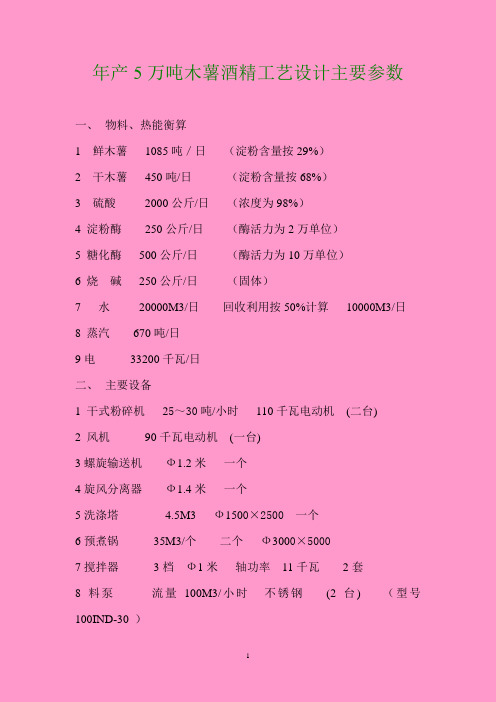

年产5万吨木薯酒精工艺设计主要参数

年产5万吨木薯酒精工艺设计主要参数一、物料、热能衡算1 鲜木薯1085吨/日(淀粉含量按29%)2 干木薯450吨/日(淀粉含量按68%)3 硫酸2000公斤/日(浓度为98%)4 淀粉酶250公斤/日(酶活力为2万单位)5 糖化酶500公斤/日(酶活力为10万单位)6 烧碱250公斤/日(固体)7 水20000M3/日回收利用按50%计算10000M3/日8 蒸汽670吨/日9电33200千瓦/日二、主要设备1 干式粉碎机25~30吨/小时110千瓦电动机(二台)2 风机90千瓦电动机(一台)3螺旋输送机Ф1.2米一个4旋风分离器Ф1.4米一个5洗涤塔 4.5M3 Ф1500×2500 一个6预煮锅35M3/个二个Ф3000×50007搅拌器3档Ф1米轴功率11千瓦2套8料泵流量100M3/小时不锈钢(2台) (型号100IND-30 )9 蒸煮锅40M3/个4个Ф1300×1000010 液化喷射器(智能型) 1台45M3/小时11汽液分离器30M3/个1个Ф2000×1000012 真空罐1个Ф3500×450013 膜冷 1个Ф1400×450014 水力喷射器 1台 3000升/小时13糖化锅40M3/个Ф3200×48002个14搅拌器3档Ф1米轴功11千瓦15料泵流量100M3/小时2台(型号:100IND-30 )16螺旋板冷却器150㎡ 1台17酒母罐 50M3/个 1个18 蛇管冷却 30㎡/组19 发酵罐 500M3/个 14个20螺旋板冷却器 100㎡/个 2台 80㎡/个 4台 60㎡/个 2台21发酵料泵流量 50M3/小时 24台(型号:80IND-30)22 成熟醪泵流量 100M3/小时 2台(型号:100IND-40)23 硫酸贮罐 20M3/个 2个24硫酸计量罐 2M3/个 1个25 耐酸泵功率 2~3千瓦 2台(型号:25FB-25 )26粗馏塔Ф2.8米 24~26层塔板板距 450~500㎜27预热器 400㎡米 250㎡/个 1 个 150㎡/个各1个28 料液加热器(螺旋板) 150㎡ 1个29分冷器 150㎡/个 90㎡/个 60㎡/个各1个30闪蒸罐 5M3/个 2个31醛塔Ф2.5米 35层塔板以上板距 350~400㎜32冷凝器 250㎡/个 180㎡/个 110㎡/个 60㎡/个各1个33精馏塔Ф2.6米 76~80层塔板板距 350~400㎜34 冷凝器 250㎡/个 180㎡/个 110㎡/个 60㎡/个各1个. 35杂醇油冷却器 15㎡/个 1个36杂醇油贮罐 30M3 1个37油水分离器Ф1200×1800 (㎜)38淡酒罐 50M3 1个39酒精计量罐 15M3/个 2个40酒精贮罐 2000M3/个 2个41酒精泵(防爆) 流量 50M3/小时 4台(型号:80FZB(J)-30)42 厌氧罐 6000M3/个 4个43气浮 50M3/个 2个44 风机 55千瓦 2台45 污水泵 100M3/小时 4台(型号:4PW )46 空压机功率 5.5千瓦 2台其它1 锅炉 35吨高压锅炉 1台(配套设备)2 3千机组1台3 空气压缩机功率11千瓦 2台4 水泵流量 400M3/ 4台(型号:IS200-150-315 )5变压器 800~1000千瓦6 循环水泵 3台 100M3/小时一台 200M3/小时二台(型号:IS125-100-400 IS150-125-400 ).…………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….。

液态发酵年产6000吨米醋厂生产工艺设计

液态发酵年产6000吨米醋厂生产工艺设计摘要食醋发酵是继酒精发酵之后,在醋酸菌氧化酶的作用下,生成醋酸的过程。

食醋原料,按照工艺要求一般可以分为主料、辅料、填充料和添加剂四大类。

主料大致是含淀粉、含糖、含酒精的三类物质。

本文是对液态发酵年产6000吨米醋厂生产工艺的初步设计。

在设计过程中,主要完成米醋生产工艺流程的确定,糖化和发酵车间的物料衡算,发酵过程中的热量衡算,发酵车间设备的计算和选型,车间人员布置,厂区平面布置。

该设计成果主要采用的形式为工艺流程图(1张),车间平面图(1张)。

关键词:液态发酵;米醋;工艺流程;物料衡算Liquid fermentation annual output 6000tons rice vinegar factory production technology designAbstractVinegar fermentation is the the process of generating acetic acid,under the action of acetic acid bacteria oxidase,after alcohol fermentation.The raw material of vinegar,according to requirement of process generally can be divided into four categories,the major ingredient,the auxiliary materials,the stuffing and the additives.The major ingredient is roughly contain three kinds of material,such as amylum,sugar and alcoholic.This design is the liquid fermentation with annual output of 6000 tons of rice vinegar factory production process design.In the design process,the primary mission is to complete the technological process of manufacture rice vinegar,the material balance of saccharification and fermentation workshop,the heat balance of fermentation process,calculation and selection the equipment of fermentation workshop,the decorate personnel of the workshop,the factory plane layout.The design results mainly in the form of a flow chart (1)workshop plans,distribution of labor organization chart.Keywords: Liquid fermentation; Rice vinegar; Technological process; Material balance目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 米醋简介 (1)1.1.1 醋的起源 (1)1.1.2 米醋的作用 (1)1.2 米醋发展 (2)1.3 米醋生产原料 (2)1.4 米醋生产中的微生物 (3)1.4.1 霉菌 (3)1.4.2 酵母菌 (3)1.4.3 醋酸菌 (3)第2章规模设计及生产方案 (5)2.1 设计任务书 (5)2.2 产品方案 (6)2.2.1 生产规模 (6)2.2.2 主要原料的规格 (6)2.2.3 工期设定 (6)2.2.4 产品质量标准 (6)2.3 工厂总平面设计 (7)2.3.1 设计原则 (7)2.3.2 基本要求 (7)2.4 车间布置设计的要求 (7)2.5 车间平面设计图 (8)第3章生产工艺设计 (9)3.1 工艺流程 (9)3.2 原料预处理 (9)3.3 工艺要点 (10)3.3.1 原料粉碎 (10)3.3.2 调浆 (10)3.3.3 液化和糖化 (10)3.3.4 酒精发酵 (10)3.3.5 醋酸发酵 (11)3.3.6 压滤 (11)3.3.7 灭菌和陈酿 (11)3.4 工艺流程图 (11)第4章工艺计算 (12)4.1 主要技术参数 (12)4.2 物料衡算 (12)4.2.1 主料量计算 (12)4.2.2 酶量计算 (12)4.2.3 氯化钙 (13)4.2.4 纯碱 (13)4.2.5 液化醪量计算 (13)4.2.6 糖化醪量计算 (15)4.2.7 酒精发酵醪量计算 (15)4.2.8 醋酸发酵醪量计算 (16)4.2.9 无菌压缩空气的计算 (17)4.3 物料衡算表 (18)4.4 热量衡算 (18)4.4.1 液化过程中的热量计算 (18)4.4.2 糖化过程中的热量计算 (20)4.4.3 酒精发酵过程中的热量计算 (21)4.4.4 醋酸发酵过程中的热量计算 (22)4.5 热量衡算表 (23)第5章设备选型 (24)5.1 液化罐 (24)5.1.1 生产能力 (24)的确定 (24)5.1.2 液化罐数量N15.1.3 主要尺寸 (24)5.2 糖化罐 (25)5.2.1 生产能力 (25)的确定 (25)5.2.2 糖化罐数量N25.2.3 主要尺寸 (25)5.3 酒精发酵罐 (25)5.3.1 生产能力 (25)5.3.2 酒精发酵罐数量N的确定 (26)35.3.3 主要尺寸 (26)5.3.4 种子罐 (26)5.4 醋酸发酵罐 (27)5.4.1 生产能力 (27)的确定 (27)5.4.2 酒精发酵罐数量N45.4.3 主要尺寸 (28)5.4.4 冷却面积 (29)5.4.5 壁厚的设计 (29)5.5车间设备一览表 (30)第6章卫生安全及生活措施 (31)6.1 主要设立依据 (31)6.2 工业卫生标准 (31)6.2.1 加工生产用水的卫生安全控制 (31)6.2.2 产品接触面的卫生安全控制 (32)6.2.3 防止交叉污染 (32)6.2.4 消毒设施 (32)6.2.5 员工的健康与卫生控制 (32)6.2.6 虫害的防治 (33)6.3 劳动安全措施 (33)第7章人员配置 (35)7.1 工厂人员组织结构 (35)7.2 生产车间人员配置 (35)7.3 劳动定员 (36)7.4 工厂人员一览表 (36)第8章环境保护建议方案 (37)8.1 执行标准 (37)8.2 废水处理 (37)8.3 废气处理 (37)8.4 废渣处理 (38)8.5 噪声控制 (38)8.6 厂区环境的绿化 (38)结论 (39)参考文献 (40)致谢 (41)附图A 车间平面图附图B 工艺流程图液态发酵年产6000吨米醋厂生产工艺设计第1章绪论1.1 米醋简介醋其酿造工艺是中华民族的传统瑰宝,数千年来,历经沧桑,几经辉煌,保留着很多各具特色的传统酿造工艺。

液态发酵食醋工艺流程

液态发酵食醋工艺流程液态发酵食醋是一种利用乙酸菌发酵乙醇产生乙酸的过程。

下面是一般的液态发酵食醋工艺流程,分为原料准备、发酵、发酵结束处理和产品提取四个环节。

1. 原料准备1.1 原料选择:通常使用高度纯净的葡萄酒、鲜榨果汁、发酵糖浆等富含可发酵糖分和营养物质的原料。

1.2 过滤和净化:原料经过过滤以去除杂质和异物,并消毒以消除有害微生物。

2. 发酵2.1 播种:将乙酸菌菌种加入发酵罐中。

菌种通常是经过培养和培养基优选得到的菌株。

2.2 控制环境:调整发酵罐内的环境条件,包括温度、湿度、酸碱度、氧气供应等,以提供菌种成长所需的最佳条件。

2.3 发酵阶段:菌种在发酵罐中逐渐乘繁衍生长,同时将乙醇转化为乙酸。

此阶段常分为两个阶段:酒精发酵阶段和乙酸发酵阶段。

3. 发酵结束处理3.1 发酵终止:当发酵过程达到预定的程度后,通过控制菌种的供氧、温度或其他环境条件来停止发酵。

常用方法包括过滤或通过对发酵液体中乙醇、pH值或溶氧浓度的监测等来判断发酵是否结束。

3.2 沉淀和分离:将发酵液体中的沉淀物分离出来。

这些沉淀物通常是菌体、酵母或其他微生物产生的。

3.3 进一步精炼:对沉淀的发酵液体进行进一步的精炼,例如过滤、浓缩、活性炭吸附、脱色等,以提高纯度和质量。

4. 产品提取4.1 产品贮存和陈化:将精炼的发酵液体倒入贮存容器中,并进行一定的陈化过程,使其口感和风味进一步发展。

4.2 过滤和灭菌:对贮存容器中的食醋进行过滤以去除残余的微生物,然后对食醋进行灭菌处理,以提高产品的储存稳定性。

4.3 储存和包装:将灭菌的食醋倒入瓶子或其他合适的包装容器中,进行储存和包装,以准备出售。

以上是液态发酵食醋的工艺流程及其详细描述。

具体的工艺细节和参数可根据不同的产品和生产要求进行调整。

食醋生产的原理和菌种

食醋生产的原理和菌种以食醋生产的原理和菌种为标题,写一篇文章。

一、食醋生产的原理食醋是一种常见的调味品,它的生产原理主要涉及到微生物发酵和氧化反应两个过程。

1. 微生物发酵过程食醋的生产是通过微生物发酵来实现的。

常用的微生物是醋酸菌,它们可以将酒精氧化为醋酸。

这一过程中,首先需要将含有醋酸菌的种子液加入发酵容器中,然后加入适量的酒精和营养物质。

醋酸菌会利用酒精和营养物质进行生长和繁殖,同时产生醋酸。

发酵过程一般需要在适宜的温度和pH值下进行,以保证醋酸菌的活性和生长。

2. 氧化反应过程醋酸的产生还需要氧化反应的参与。

在发酵过程中,醋酸菌将酒精氧化为醋酸的同时,还需要充足的氧气供应。

氧化反应过程主要通过通气来实现,将空气中的氧气通入发酵容器中,供醋酸菌进行氧化反应。

通气的方式一般有自然通气和强制通气两种,其中强制通气可以提高醋酸的产率和发酵速度。

二、食醋生产的菌种1. 醋酸菌醋酸菌是食醋生产中最重要的菌种之一。

它们主要属于乳酸杆菌科,常见的有醋酸杆菌(Acetobacter aceti)和乙醋酸杆菌(Gluconobacter oxydans)。

这些菌种可以利用酒精和营养物质进行生长和繁殖,并产生大量的醋酸。

醋酸菌对温度和酸碱度有一定的要求,一般适宜的生长温度为25-30摄氏度,pH值在4-6之间。

2. 辅助菌种除了醋酸菌外,还有一些辅助菌种也会参与到食醋生产中。

比如乙醇菌(Saccharomyces cerevisiae)可以将糖类物质发酵为酒精,为醋酸菌提供发酵原料。

此外,还有一些乳酸菌可以产生乳酸,为醋酸菌提供辅助发酵条件。

这些辅助菌种对于食醋的品质和口感也有一定的影响。

三、食醋生产的工艺流程食醋的生产一般包括酿酒、发酵和陈酿三个主要过程。

1. 酿酒过程酿酒是食醋生产的第一步,主要是将淀粉类或糖类物质通过酵母菌的发酵转化为酒精。

酿酒过程中,需要将原料经过磨碎、糖化、发酵等步骤处理,以得到含有一定酒精度数的酒液。

浅谈我国食醋生产技术及质量安全

浅谈我国食醋生产技术及质量安全摘要:我国的食醋生产历史源远流长,在近代以来发展迅速。

笔者从食醋原料、生产工艺、设备、质量安全等几个方面对我国食醋工业的发展状况进行了论述。

针对目前我国食品安全的主要问题,提出了一些规划,希望能加强对食品生产的监督管理。

关键词:食醋;生产技术品质;质量安全前言食醋作为一种具有悠久历史的酸类调味品,在我国民众的生活中占有举足轻重的地位。

随着食醋产业的发展,我国食醋中使用的原料产业也在逐步扩大;国内的醋料加工工艺也发生了变化,从单纯的固态发酵转向了液态发酵,食醋的制造工艺不断改进,向着自动化、智能化方向发展,而食醋的种类也不断丰富,以满足日益增长的需求。

一、原辅料(一)原料固态发酵食醋以粮食及其副产品为原料。

液态发酵食醋以粮食、糖类、果类或酒精为原料。

近几年,我国的食醋原料逐渐趋向复合化,普通的以谷物和水果为原料的混合发酵,使食醋品种得到了扩展[1]。

(二)辅料1、填充辅料以谷糠、麸皮、稻壳、玉米芯等为固态发酵剂。

谷糠、稻壳主要作用是吸湿,从而加快酒糟的松散;在酿造工艺中,小麦麸皮是一种以乙酸为原料的生产工艺,它的作用是为微生物供给营养,提高其糖、氨基酸等含量。

2、菌曲酶制剂近几年,人们逐渐采用纯化的微生物和酶类的方法,以提高食醋中的香味成分或产量。

酯化酵母等对酯化酶有促进作用,笔者研究了以干粉为载体的酒精转化率,采用酸性蛋白酶,在氨氮、酒精含量等方面都有较好的应用效果。

山西老陈醋以10%乙醇为原料,在大型桶装中进行试验。

固态醋糟中存在大量的细菌,例如醋酸菌、乳酸菌等,要经过反复的转化驯化,才能生产出具有优良风味的醋料,并能提高醋液的产醋率。

液体发酵食醋采用纯种醋酸菌,具有快速繁殖、产醋、耐酸性等优势。

二、食醋生产工艺及设备(一)预处理固体发酵的原料是谷物淀粉,必须经过除杂、清洗,粉碎,润料,蒸煮,冷却等工艺。

液态发酵法,如饮用乙醇、果汁等,不需要预先加工。

在蒸煮装置中,一般蒸煮时,上气体要均匀,有些公司使用的是压力旋转。

年产5000吨食醋设计说明书

年产5000吨食醋设计说明书1 设计任务书设计项目:液态发酵年产10000吨米醋厂生产工艺设计设计规模:33.34吨生产工艺:液态深层发酵工作制度:全年工作发酵日300天,三班作业,连续生产主要原料:玉米辅助原料:谷糠,麸皮成品:4度酿造米醋理化指标:总酸(以乙酸计):g/100ml≥3.50不挥发酸(以乳酸计):无可溶性无盐固形物:g/100ml≥0.50微生物指标:菌落总数:(个/ml)≤10000大肠菌群:(MPN/100ml)≤3致病菌(系指肠道治病菌);不得检出产品相关标准:要符合GB2719-1996《米醋卫生标准》,GB18187-2000《酿造米醋》,ZBX66004-86《米醋质量标准》感官指标:具有正常的米醋色泽,气味和滋味,不涩,无其他不良气味和异味,无悬浮物,不浑浊,无沉淀,无异物,无醋鳗,醋虱。

2 产品方案2.1 生产规模醋厂年产量为5000t,厂设计采取统一的规划布局,规范化建设,科学化管理,规模化生产。

一体化经营,完全采用现代化企业管理模式将逐渐形成规模。

2.2主要原料的规格粮食:应符合GB2715的规定酿造用水:应符合GB5749的规定食用盐:应符合GB5461的规定食用酒精:应符合GB10343的规定糖类:应符合相应国家标准或行业标准规定食品添加剂:应选用GB2760中允许使用的添加剂,还应符合相应的食品添加剂的产品标准2.3 工期设定生产品种为4度酿造米醋,年产量5000t,采用瓶装生产,设计日产量为16.7t2.4 产品质量及标准GB/T601-1988 化学试剂滴定分析(容量分析)用标准溶液的制备GB2715-1981 粮食卫生标准GB2719-1996 米醋卫生标准GB2760-1996 食品添加剂使用卫生标准GB4789.22-1994 食品卫生微生物检验调味品检验GB/T5009.41-1996食品卫生标准分析方法GB5461—2000 食用盐GB5749—1985 生活饮用水卫生标准GB/T6682—1992 分析实验室用水规格和试验方法GB7718—1994 食品标签通用标准GB10343—1989 食用酒精3 生产工艺流程设计3.1工艺流程选择论证3.2 工艺流程图3.3 工艺要点3.3.1 原料粉碎先将碎米浸泡,使米粒充分膨胀,然后将米与水按1:(1.5~2)的比例送入磨粉机,磨成50目以上。

食醋的生产方法

醋酸发酵是继酒精发酵之后,酒精在醋酸菌氧化酶的作用下生成醋酸的过程。 氧化酶系 CH3CH2OH+O2 CH3COOH+H2O 根据上述反应式可知:醋酸与乙醇的质量比为1.304∶1。但由于发酵过程中醋酸的挥发、再氧化以及形成酯等原因,实际得到的醋酸与酒精的质量比仅为1∶1。

一、曲霉菌

黄曲霉菌分生孢子 黄曲霉 黄曲霉菌菌落

黑曲霉 黑曲霉菌落 黑曲霉菌分生孢子头

酿酒酵母:在酵母菌的酒精发酵中,除生成酒精外还有少量有机酸、杂醇油、酯类等物质生成,这些物质对形成醋的风味有一定作用。AS 2.109、AS 2.399;

产酯酵母: AS 2.300、AS 2.338、中国食品发酵科研所的1295和1312等产酯酵母。

STEP3

STEP2

STEP1

食盐:醋醅发酵成熟后,需及时加入食盐以抑制醋酸菌,防止醋酸菌将醋酸分解,同时,食盐还起到调和食醋风味的作用;

砂糖、香辛料:能增加成醋的甜味,并赋予特殊的风味。

炒米色:炒米色能增加成醋色泽及香气。

添加剂:改进色泽、风味和体态

高粱:

1

淀粉、维生素含量高,但单宁含量高。

2

食醋是一种酸性调味品,其主体酸味是醋酸。醋酸是挥发性酸,酸味强,尖酸突出,有刺激气味。

食醋还含有一定量的不挥发性有机酸,如琥珀酸、苹果酸、柠檬酸、葡萄糖酸、乳酸等,它们的存在可使食醋的酸味变得柔和食醋的甜味。

酸味:

3 食醋的味

甜味:来自于残存在醋液中的由淀粉水解产生出的但未被微生物利用完的糖。发酵过程中形成的甘油、二酮等也有甜味。

01

02

01

3 常用的醋酸菌

AS1. 41醋酸菌

沪酿1.01醋酸菌

生产醋酸的的方法

生产醋酸的的方法

醋酸的生产方法主要有以下几种:

1. 自然发酵法:将纯净的醋酸菌(如醋酸杆菌)接种到含有葡萄糖、酒精等发酵底物的液体中,通过菌体代谢产生的酶作用,将底物中的酒精逐步转化为醋酸。

这是制备食醋的常用方法。

2. 催化醋酸化法:将含有酒精的液体(如米汁、玉米汁)与一定比例的醋酸混合,加入适量的酸催化剂(如浓硫酸、磷酸),在适宜的温度下反应,催化酒精转化为醋酸。

这种方法可以加快反应速度,缩短反应时间。

3. 氧化法:将含有酒精的液体(如酒精、烟蒸馏液)与氧气(常用空气)接触,通过氧化反应将酒精转化为醋酸。

这种方法通常需要较长时间,需要适当的温度和通氧条件。

4. 合成法:利用化学方法,通过乙烯与一氧化碳在催化剂的作用下进行反应,生成乙酸。

这种方法广泛应用于工业醋酸的生产。

需要注意的是,以上方法中,除了自然发酵法外,其他方法大多为工业生产醋酸而设计,而不适合家庭制备。

年产6万吨酒精发酵车间初步设计

年产6万吨酒精发酵车间初步设计年产6万吨酒精发酵车间初步设计摘要酒精在人们日常生活以及科学研究等诸多领域都有很广泛的应用。

世界酒精行业以及我国酒精行业都呈现快速发展趋势,产量逐年递增。

发酵法生产酒精的能力将成为一个国家经济实力的标志。

发酵法主要是利用微生物无氧发酵,将含糖物质如,甘蔗,甘薯,玉米等物质内的糖类转化为乙醇,生成酒精。

此法原料来源丰富,生产过程环保,值得大力推广。

本设计对酒精生产的发酵车间进行了计算和设备选型,力求理论和实践相结合。

abstractAlcohol has very extensive application in a great deal of fields such as people's daily life and scientific research. The trades and alcohol trades of our country have fast development trends on earth in the world. The output is increased progressively year by year. The ability for producing alcohol of the fermented law will become the sign of a national economic strength. The fermented law is mainly to utilize microorganism to have no oxygen to ferment, it suck candy material like,sugarcane, sweet potato, carbohydrate in the material such as the maize are turned into ethanol, turn into alcohol. This law raw material sources are abundant , the environmental protection of the production process, is worth popularizing in a more cost-effective manner. Originally design the fermented workshop produced to alcohol to calculate with the selecting type of theapparatus , strive to make the theory combine with practice.Keyword:Alcohol Fermented law Fermented workshop关键词: 酒精发酵法发酵车间四川理工学院毕业设计 (I)毕业设计(论文)任务书 (II)摘要 ...................................................................................................................................................................... I II 前言 . (1)第一章全厂工艺论证 (2)1.1生产原料:甘薯干(淀粉质原料) (2)1.1.1甘薯的主要成分 (2)1.1.2甘薯作为酒精原料的特点 (2)1.1.3生产过程中的甘薯干相关工艺参数 (2)1.2原料的预处理 (3)1.2.1原料的除杂 (3)1.2.2原料的粉碎和输送 (3)1.3原料蒸煮工艺 (5)1.3.1蒸煮目的 (5)1.3.2粉浆的预煮 (5)1.3.3间歇蒸煮与连续蒸煮工艺相比较其优缺点 (6)1.4糖化工艺 (6)1.4.1糖化的目的 (7)1.4.2糖化工艺 (7)1.4.3测定糖化醪质量的方法 (8)1.5糖化醪的发酵 (9)1.5.1糖化醪发酵目的 (9)1.5.2影响酒精发酵的因素 (9)1.5.3酒精发酵的方式 (10)1.5.4发酵生产工艺 (11)1.6酒精的蒸馏和精馏工艺及分支筛脱水工艺 (11)1.6.1蒸馏车间操作流程 (11)1.6.2蒸馏操作的控制 (12)1.7发酵副产品和污水处理 (12)1.7.1酒精生产的副产品 (12)1.7.2污水处理 (13)第二章全厂物料衡算 (14)2.1物料衡算 (14)2.1.1 60000吨淀粉原料酒精厂全厂物料衡算 (14)2.1.3 工艺技术指标及基础数据 (15)2.1.4 原料消耗的计算 (15)2.1.5 蒸煮醪量的计算 (17)2.1.6 糖化醪与发酵醪量的计算 (18)2.1.7 成品与发酵醪量的计算 (18)2.1.8 60000吨/年淀粉原料酒精厂总物料衡算 (20)2.2燃料酒精发酵车间的物料衡算(间歇发酵方式 (21)2.2.1 酒精发酵工艺流程示意图及主要技术指标 (21)2.2.2 酒精发酵车间的物料衡算 (22)2.3.60000吨酒精发酵车间水衡算 (23)第三章设备计算与选型 (25)3.1发酵设备的计算与选型 (25)3.1.1 生产能力、数量和容积的确定 (25)3.1.2 主要尺寸的计算 (26)3.1.3. 冷却面积和冷却装置主要结构尺寸(生物工程设备。

食醋制作原理与实践考核试卷

B.低温、干燥

C.高温、干燥

D.低温、潮湿

17.在食醋制作过程中,醋酸菌的生存环境是以下哪一种?()

A.酸性环境

B.碱性环境

C.中性环境

D.无关酸碱度

18.以下哪种原料可以增加食醋的风味?()

A.葡萄

B.米饭

C.麦芽

D.酒花

19.食醋制作过程中,醋酸发酵的时间一般需要多长?()

A. 1-2天

5.食醋制作过程中,以下哪些现象可能是发酵不正常的表现?()

A.发酵液颜色变深

B.发酵液产生大量气泡

C.发酵液变酸

D.发酵液出现异味

6.以下哪些条件有助于保持食醋的品质?()

A.干燥的环境

B.避光保存

C.适当的温度

D.避免微生物污染

7.在食醋制作中,哪些因素会影响醋酸发酵的速率?(")

A.发酵温度

B.醋酸菌的种类

19.以下哪些因素会影响食醋的保存期限?()

A.醋酸含量

B.存储温度

C.是否密封保存

D.微生物污染程度

20.以下哪些是食醋制作过程中需要注意的安全事项?()

A.避免使用有毒的原料

B.保持工作环境的清洁卫生

C.遵守发酵工艺的操作规程

D.使用消毒后的工具和容器

三、填空题(本题共10小题,每小题2分,共20分,请将正确答案填到题目空白处)

C.发酵液的酸度

D.氧气供应

8.以下哪些是食醋的常见用途?()

A.调味

B.食品保鲜

C.清洁

D.医疗保健

9.以下哪些方法可以用来检测食醋的品质?()

A.观察颜色

B.嗅闻气味

C.品尝口感

D.检测醋酸含量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.物料衡算(一)50000吨淀粉原料酒精厂全厂物料衡算1.全厂物料衡酸的内容(1)原料消耗的计算主要原料为大米,其他原料有淀粉酶,糖化酶,硫酸氨,硫酸等。

(2)中间产品蒸煮醪,糖化醪,酒母醪,发酵醪等。

(3)成品,副产品以及废气,废水,废渣即酒精,杂醇油,二氧化碳和废糟等。

2.工艺技术指标及基础数据(1)生产规模50000吨/年酒精。

(2)生产方法双酶糖化,间歇发酵。

(3)生产天数每年300天。

(4)食用酒精日产量166.67吨。

(5)食用酒精年产量50000吨。

(8)产品质量食醋生产用酒精(乙醇含量 3.45g/100mL,按照GB18187-2000要求推算)。

(9)大米原料含淀粉76.9%,水分12.9%。

(10)α-淀粉酶用量为8u/g原料,糖化酶用量为150u/g原料,酒母糖化醪用糖化酶量300u/g原料。

(11)硫酸氨用量7kg/t(酒精)。

(12)硫酸用量(调PH用)5kg/t(酒精)。

4.原料消耗的计算(1)淀粉原料生产酒精的总化学反应式:糖化:(C6H10O5)n + nH2O——nC6H12O6162 18 180发酵:C6H12O6——2C2H5OH + 2CO2180 92 88(2)生产1000kg无水酒精的理论淀粉消耗量有上式可求的理论上生产1000kg无水酒精所耗的淀粉量为:1000×163÷92=1760.9(kg)(3)生产食醋用酒精的理论淀粉消耗量按照GB18187-2000要求,将食醋成品浓度确定在4.5g/100mL,则生产食醋用酒精的乙醇含量3.45g/100mL 乙醇发酵:C2H5OH + O2——CH3COOH + H2 O46 32 60 18乙醇含量3.45g/100mL的乙醇溶液密度在0.99275~0.99103g/L之间,近似为1来计算,故生产1000kg食醋用酒精理论上须淀粉量为:34.5/1000×1760.9=60.75(g).(4)生产1000kg食醋用酒精实际淀粉消耗量实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论率。

据实际经验,各阶段淀粉损失率如表所示。

表一此外,食醋样品中残存乙醇的含量一般在1.19mg/mL~3.37mg/mL之间,基本可以忽略假定发酵系统设有酒精扑集器,则淀粉损失率为8.55%。

故生产1000kg食醋用酒精须淀粉量为:1627.2 =1779.3(kg)100%-8.55%这个原料消耗水平相当于淀粉出酒率为1000÷1779.3=56.2%,着达到了我国先阶段大米原料生产酒精的先进出酒率水平。

(5)生产1000kg食醋用酒精大米原料消耗量据基础数据给出,大米原料含淀粉76.7%,故1吨酒精耗大米量为:1779.3÷76.7=2319.8(kg)若应用液体曲糖化工艺。

并设每生产1000kg酒精需要的糖化剂所含淀粉量为G1,则淀粉原料需用量为:(1779.3-G1)÷76.7%(6)-淀粉酶消耗量应用酶活力为2000u/g的α–淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗量。

-淀粉酶用量按8u/g原料计算。

用酶量为:2319.8×1000×8 =9.28(kg)2000(7)糖化酶耗用量若所用糖化酶的活力为20000u/g,使用量为150u/g原料,则糖化酶消耗量为:2319.8×100×0150 =17.4(kg)20000此外,酒母糖化酶用量按300u/g(原料)计,且酒母用量为10%,则用酶量为:2319.8×10%×70%×300 =2.44(kg)20000式中70%为酒母的糖化液占70%,其于为稀释水和糖化剂。

(8)硫酸氨耗用量硫酸氨用于酒母培养基的补充氮源,其用量为酒母量的0.1%,设酒母醪量为G0,则硫酸氨耗量为:0.1%G05.蒸煮醪量的计算根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:3.3粉浆量为:2319.8×(1+3.3)=9975.14蒸煮过程使用直接蒸汽加热,在后熟器和汽液分离器减压蒸发、冷却降温。

在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与热量衡算同时进行,因而十分复杂。

为简化计算,可按下述方法近似计算。

假定用罐式连续蒸煮工艺,混合后粉浆温度55℃,应用喷射液化器使粉浆迅速升温至88℃,然后进入连续液化器液化,再经115℃高温灭酶后,再真空冷却器中闪几蒸发冷却至63℃后入糖化罐。

干物质含量B0=87.1%的薯干比热容为;C0 = 4.18(1-0.7B0)= 1.63[kJ/(kg.K)]粉浆干物质浓度为:B1 = 87.1/(4.3*100)= 20.3%蒸煮醪比热容为:C1 = B1×C0+(1.0-B1×C W)= 20.3%×1.63+(1.0-20.3%)×4.18= 3.66[kJ/(kg.K)]式中Cw——水的比热容[kJ/(kg.K)]为简化计算,假定蒸煮醪的比热容在整个蒸煮过程维持不便。

(1经喷射液化加热后蒸煮醪量为:9975.14 + 9975.14×3.66×(88-55)= 10481.1(kg)2748.9-88×4.18式中2748.9——喷射液化器加热蒸汽(0.5Mpa)的焓(kJ/K)(2)经二液化维持罐出来的蒸煮醪量为:10481.1 – 10481.1×3.66×(88-84)= 10414.0(kg)2288.3式中2288.3——第二液化维持罐的温度为84度下饱和蒸汽的汽化潜热(kJ/K)(3)经喷射混合加热器后的蒸煮醪量为;10414.0 + 10414.0×3.66(115-84)=10934.9(kg)2748.9-115×4.18式中115——灭酶温度(摄氏度)2748.9——0.5Mpa饱和蒸汽的焓(kJ/K)(4)经汽液分离器后的蒸煮醪量:10934.9 - 10934.9×3.66(115-104.3)= 10744.2(kg)2245式中2245——104.3摄氏度下饱和蒸汽的汽化潜热(kg)(5)经真空冷却后最终蒸煮醪量为:10744.2 - 10744.2×3.66(104.3-63)=10020.8(kg)2351式中2351——真空冷却温度为63摄氏度下的饱和蒸汽的汽化潜热(kJ/K)6.糖化醪与发酵醪量的计算社发酵结束后成熟醪量含酒精10%(体积分数),相当于8.01%(质量分数)。

并设蒸煮效率为98%,而且发酵罐酒精捕集器回收酒精洗水和洗罐用水分别为成熟醪量的5%和1%则生产1000kg95%(体积分数)酒精成品有关的计算如下:(1)的成熟发酵醪量为:F1= 1000×92.41% ×(100+5+1)÷100 = 124477(kg)98%×8.01%(2)不计酒精捕集器和洗罐用水,则成熟发酵醪量为:12477÷106% = 11771(kg)(3)入蒸馏塔的城市醪乙醇浓度为:1000×92.41% =7.56%(质量分数)98%×12477(4)相应发酵过程放出CO2总量为:1000×92.41% ×44 =902(kg)98% 66(5)接种量按10%计,则酒母醪量为:11771+902 ×10% = 1152.1(kg)(100+10)÷100(6)化醪量酒母醪的70%是糖化醪,其余为糖化剂和稀释水,则糖化醪量为11771+902 1152.1×70% = 12327(kg)(100+10)÷1007.成品与发酵醪量的计算(1)醛酒产量在醛塔取酒一般占成品酒的1.2%—3%,在保证主产品质量合格的前提下,醛酒量取得越少越好。

设醛酒量占成品酒精的2%,则生产1000kg 成品酒精可得次品酒精两为:100×2% = 20 (kg)(2)食醋用酒精酒精产量每产生1000kg酒精,其食醋用酒精产量为:1000-20 = 980 (kg)(3)杂醇油产量杂醇油通常为酒精产量的0.3%—0.7%,取平均值0.5%,则淀粉原料生产1000kg酒精副产杂醇油量为:1000×0.5% = 5 (kg)(4)废醪量的计算废醪量是进入蒸馏塔的成熟发酵醪减去部分水和酒精成方及其挥发成分后的残留液。

此外,由于醪塔是使用直接蒸汽加热,所以还需加上入塔的加热蒸汽冷凝水。

醪塔的物料和热量蘅算如图所示:设进塔的醪液(F1)的温度t1=70度,排除废醪的温度t4=105度:成熟醪固形物浓度为B1=7.5%,塔顶上升酒器的乙醇浓度50%(体积分数)即47.18%(质量分数)。

则:①醪塔上升蒸汽量为:V1=12477×7.56 =1999(kg)47.18%②残留液量为:Wx = 12477-1999 = 10478 (kg)③成熟醪比热容为:c1 = 4018×(1.019-0.95B1)=4018×(1.019-0.95*7.5%)=3.96[kJ/(kg.K)]④成熟醪带入的热量为:Q1 = F1×c1×t1= 12477×3.96×70=3460000(kg)⑤蒸馏残液固形物浓度为:B2 = F1×B1= 12477×7.5% =8.93%10478此计算是间接加热,故没有蒸汽冷凝水的工艺。

⑥蒸馏残液的比热容为:C2+4018(1-0.378B2)= 4.03[Kj/(kg.K)]⑦塔底残留液带出热量为:Q4 = Wx×c2×t4=10478×4.03×105=4430000(kJ)查附表得50%(体积分数)酒精蒸汽焓为I=1965kJ/kg,故有:⑧上升蒸汽带出热量为:Q3= V1×I= 199×1965=3930000(kJ)塔底采用0.05Mpa(表压)蒸汽加热,焓为2689.8kJ/kg;又蒸馏过程热损失Qn可取为传热总热量的1%。

根据热量衡算,可得消耗的蒸汽量为:D1 = Q3+Q4+Qn-Q1w4= 3930000×4430000-3460000(2689.8-418000)×99%=2199(kg)若采用直接蒸汽加热,则塔底排出废醪为:Wx + D1 =10478+2199 =12677(kg)8.50000吨/年淀粉原料酒精厂总物料衡算前面对淀粉原料生产1000kg酒精(95%)进行了物料平衡计算,以下对50000吨/年大米原料酒精厂进行计算。