原材料检验的项目及方法表

原材料抽样检验表格

原材料抽样检验表格表格概述本表格旨在记录原材料的抽样检验结果,以确保其质量符合要求。

以下是表格的详细内容:表格字段1. 原材料名称: 记录被检原材料的名称。

原材料名称: 记录被检原材料的名称。

2. 批次号: 记录被检原材料的批次号,用于追溯和标识。

批次号: 记录被检原材料的批次号,用于追溯和标识。

3. 抽样日期: 记录原材料进行抽样检验的日期。

抽样日期: 记录原材料进行抽样检验的日期。

4. 生产厂商: 记录原材料的生产厂商信息。

生产厂商: 记录原材料的生产厂商信息。

5. 抽样数量: 记录实际抽样的数量,以确保足够的样本进行检验。

抽样数量: 记录实际抽样的数量,以确保足够的样本进行检验。

6. 检验项目: 列出需要进行的检验项目。

检验项目: 列出需要进行的检验项目。

7. 检验结果: 对每个检验项目记录检验结果,使用合格或不合格进行标记。

检验结果: 对每个检验项目记录检验结果,使用合格或不合格进行标记。

8. 备注: 提供对每个检验结果的简要说明和备注。

备注: 提供对每个检验结果的简要说明和备注。

如何使用该表格1. 填写原材料名称、批次号、抽样日期和生产厂商的信息。

2. 按照抽取的样本数量进行抽样。

3. 对抽样的样本进行相应的检验项目。

4. 对每个检验项目的结果进行标记,合格的项目标记为“合格”,不合格的项目标记为“不合格”。

5. 在备注栏中提供对于每个检验项目结果的简要说明和备注信息。

注意事项- 确保抽样过程符合相关的抽样标准和程序,以保证抽样结果的可靠性。

- 使用该表格时,应根据实际情况进行调整和修改,以满足特定的原材料抽样检验需求。

- 所有填写的信息应准确无误,以确保抽样检验结果的准确性和可追溯性。

以上是该原材料抽样检验表格的概述和使用说明,请根据实际需要进行填写和使用。

如有任何疑问或需要进一步的帮助,请随时与我联系。

原材料检验项目一览表(送样指南)

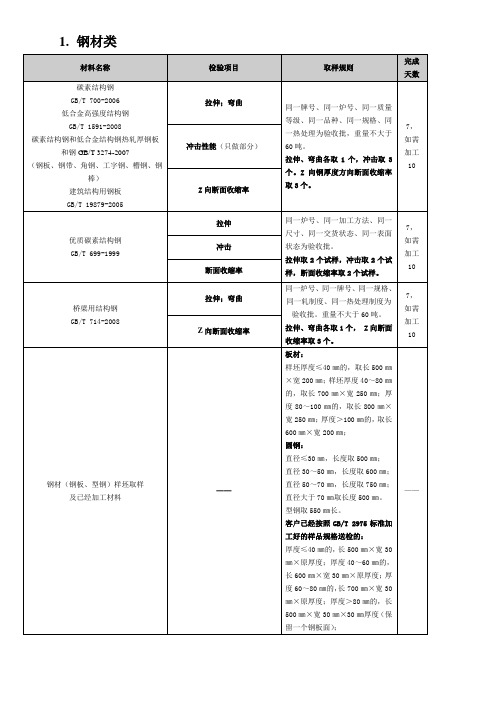

1.钢材类残余变形500个/批,3个接头试件/组、试件长度(直径<20㎜)取长500㎜,直径22㎜~28㎜取长600㎜6钢结构焊接规范(GB 50661-2011)钢板(管)对接接头拉伸;冷弯批的大小宜为300~600处焊缝数,每批共6根,(拉伸2根:原厚度×宽25㎜×长500㎜。

弯曲4根,厚度<14㎜的:原厚度×宽25㎜×长500㎜;厚度≥14㎜的:原厚度×宽10㎜×长500㎜),并在试样上注明板面10天钢筋焊接及验收规程(JGJ 18-2012)预埋件钢筋T形接头拉伸(必须按规范要求焊接送样,并注明是:角焊、穿孔塞焊、埋弧压力焊、埋弧螺柱焊其中的一种),以下有钢筋牌号和焊方法的规格范围同类型300个为一批,每批切3个试件,试件规格:钢板:长×宽=60×60mm,钢筋焊接在钢板中心,钢筋直径≤16 mm长度300,钢筋直径>16 mm取长度600 mm8预应力混凝土用钢丝(GB/T 5223-2014)0.2%屈服力、最大力、最大力总伸长率同一牌号、规格同一生产工艺不大于60吨为一批,每盘两端取样,约取1米长10预应力混凝土用钢铰线GB/T 5224-2003、无粘结预应力钢绞线JG 161-2004拉伸性能(整根钢绞线最大力、规定非比例延伸力、最大力总伸长率)同牌号、规格60t为一批,每批取3根×1.2米7 应力松弛每批取2根×1.3米(应和拉伸试验一同委托)10预应力混凝土用螺纹钢筋GB/T 20065-2006屈服强度;抗拉强度;断后伸长率;最大力下总伸长率每批切2根直径φ18~32的取650mm长;直径φ40的取700mm长;直径φ50的取750mm长7锚具、夹具、连接器GB/T14370-2007JGJ 85-2010硬度硬度检验抽取3%不少于5套;(多孔夹片式锚具的夹片,每套抽取6片)。

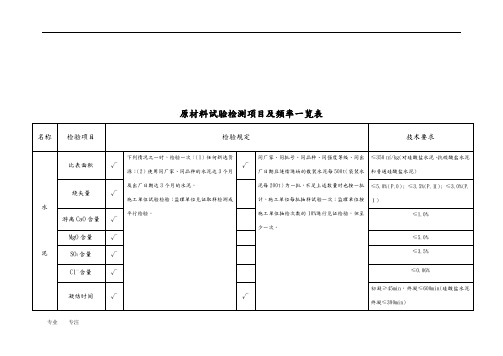

原材料试验检测项目与频率表

需水量比

√

√

≤105%

≤95%

SO3含量

√

≤3.0%

CaO含量

√

≤10%(对于硫酸盐侵蚀环境)

碱含量

√

/

Cl—含量

√

≤0.02%

游离CaO含量

√

F类粉煤灰:≤1.0%;C类粉煤灰:≤4.0%

安定性

√

≤5.0mm(雷氏夹沸煮后增加距离)

原材料试验检测项目及频率一览表(续)

名称

检验项目

检验规定

技术要求

<C30

C30~C45

C50

细

骨

料

颗粒级配

√

下列情况之一时,检验一次:(1)任何新选料源;(2)连续使用同料源、同品种、同规格的细骨料达一年。

施工单位试验检验;监理单位见证取样检测或平行检验。

√

连续进场的同料源、同品种、同规格的细骨料每400m3(或600t)为一批,不足上述数量时也按一批计。施工单位每批抽样试验一次,其中有机物含量每3个月检验一次;监理单位按施工单位抽检次数的10% 分别进行平行检验和见证检验,均不少于一次。

施工单位试验检验;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次

√

同一水源的涨水季节检验一次。

施工单位试验检验;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。

>6.5

>6.5

>6.5

不溶物含量

√

√

(mg/L)

<2000

<2000

<5000

可溶物含量

√

√

(mg/L)

<2000

原材料试验检测项目及频率一览表

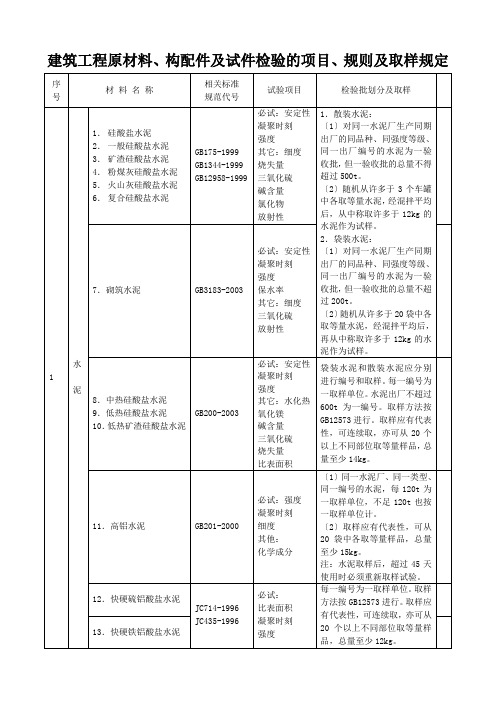

建筑工程原材料、构配件及试件检验的项目、规则及取样规定

建筑工程原材料、构配件及试件检验的项目、规则及取样规定〔1〕以同一产地、同一规格每400m或600t为一验收批,不足400m或600t也按一批计。

每一验收批取样一组。

〔2〕当质量比较稳固、进料量较大时,可定期检验。

〔3〕取样部位应平均分部,在料堆上从8个不同部位抽取等量度样〔每份11kg〕。

然后用四分法缩至20kg。

取样①溶剂型橡胶沥青防水涂料②水性沥青基防水涂料GB50208-2002JC/T852-1999JC408-91固体含量不透水性低温柔度耐热度延伸度一验收批,不足5t也按一批计。

〔2〕随机抽取,抽样数应不低于〔n是产品的桶数〕。

〔3〕从已检的桶内不同部位,取相同量的样品,混合平均后取两份样品,分别装入样品容器中,样品容器应留有约5%的间隙,盖严,并将样品容器外部擦洁净赶忙作好标志。

一份试验用,一份备用。

序号材料名称相关标准规范代号试验项目检验批划分及取样12 防水材料〔5〕合成高分子防水材料①聚氨脂防水涂料GB50207-2002GB50208-2002GB3186-82GB/T19250-2003必试:断裂延伸率拉伸强度低温柔性〔或低温弯折性〕不透水性〔或抗渗性〕潮湿基面粘结强度其它:——〔1〕同一生产厂,以甲组份每5t为一验收批,不足5t也按一批运算。

乙组份按产品重量配比相应增加。

〔2〕每一验收批按产品的配比分别取样,甲乙组份样品总重为2kg。

〔3〕搅拌平均后的样品,分别装入干燥的样品容器中,样品容器内应留有5%的间隙,密封并作好标志。

②聚合物乳液建筑防水涂料JC/T864-2000必试:断裂延伸率拉伸强度低温柔性〔或低温弯折性〕不透水性〔或抗渗性〕潮湿基面粘结强度其它:——〔1〕同一生产厂每5t产品为一验收批,不足5t也按一批计。

〔2〕随机抽取,抽样数应不低于〔n是产品的桶数〕。

〔3〕从已检的桶内不同部位,取相同量的样品,混合平均后取两份样品,分别装入样品容器中,样品容器应留有5%的间隙,盖严,并将样品容器外部擦洁净赶忙做好标志。

原材料检验基准及原材料检验报告登记表

原材料检验基准及原材料检验报告登记表

一、引言

原材料检验是制造过程中的重要环节,通过对原材料的检验可以确保生产的产

品符合相关标准和质量要求。

本文档旨在规范原材料检验的基准及原材料检验报告的登记表,以便监控过程中的质量变化,保证产品质量稳定可靠。

二、原材料检验基准

1.原材料的外观检验:

–检查原材料的色泽、形状、异物等情况,确保无明显损坏或污染。

2.原材料的化学成分检验:

–根据产品要求检测原材料的化学成分,确保符合生产要求。

3.原材料的物理性能检验:

–测试原材料的硬度、密度、粘度等物理性能,确保符合产品制造要求。

4.原材料的微生物检验:

–对易受微生物污染的原材料进行微生物检验,确保产品安全卫生。

三、原材料检验报告登记表

项目名称检验内容检验结果备注

外观色泽、形状、异物合格 / 不合格

化学成分元素含量符合 / 不符合标准

物理性能硬度、密度、粘度符合 / 不符合要求

微生物总菌数、霉菌、大肠菌群合格 / 不合格

注:检验结果如有不合格项,应记录具体的异常情况并采取相应措施处理。

四、结论

通过严格的原材料检验,可以提前发现问题并及时处理,确保产品质量稳定可靠。

原材料检验基准及原材料检验报告登记表的建立将有助于规范检验流程,为产品质量管控提供有效支持。

希望本文档对您的生产工作有所帮助。

以上为原材料检验基准及原材料检验报告登记表的文档,请遵循相关程序执行。

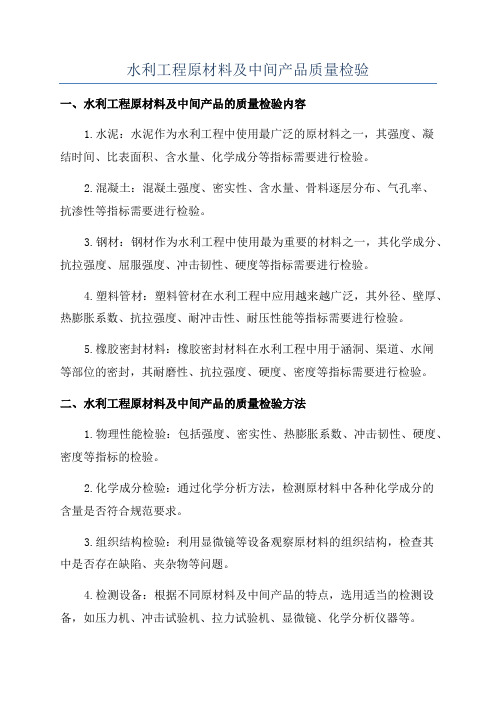

水利工程原材料及中间产品质量检验

水利工程原材料及中间产品质量检验一、水利工程原材料及中间产品的质量检验内容1.水泥:水泥作为水利工程中使用最广泛的原材料之一,其强度、凝结时间、比表面积、含水量、化学成分等指标需要进行检验。

2.混凝土:混凝土强度、密实性、含水量、骨料逐层分布、气孔率、抗渗性等指标需要进行检验。

3.钢材:钢材作为水利工程中使用最为重要的材料之一,其化学成分、抗拉强度、屈服强度、冲击韧性、硬度等指标需要进行检验。

4.塑料管材:塑料管材在水利工程中应用越来越广泛,其外径、壁厚、热膨胀系数、抗拉强度、耐冲击性、耐压性能等指标需要进行检验。

5.橡胶密封材料:橡胶密封材料在水利工程中用于涵洞、渠道、水闸等部位的密封,其耐磨性、抗拉强度、硬度、密度等指标需要进行检验。

二、水利工程原材料及中间产品的质量检验方法1.物理性能检验:包括强度、密实性、热膨胀系数、冲击韧性、硬度、密度等指标的检验。

2.化学成分检验:通过化学分析方法,检测原材料中各种化学成分的含量是否符合规范要求。

3.组织结构检验:利用显微镜等设备观察原材料的组织结构,检查其中是否存在缺陷、夹杂物等问题。

4.检测设备:根据不同原材料及中间产品的特点,选用适当的检测设备,如压力机、冲击试验机、拉力试验机、显微镜、化学分析仪器等。

5.采样方法:根据不同原材料的特点,采用不同的采样方法,确保采样的代表性和准确性。

三、水利工程原材料及中间产品的质量检验计划1.制定质量检验计划:根据水利工程实际情况,制定相应的质量检验计划,明确检验内容、检验方法、检验标准等。

2.抽样检验:根据质量检验计划,在原材料和中间产品中抽取样品进行检验,确保样品的代表性。

3.检验结果评定:根据检验结果,依据相应的标准或规范,评定样品是否合格。

4.不合格样品处理:对于不合格样品,进行原因分析,并采取相应的措施,如更换供应商、调整施工方案等。

5.检验报告编制:对于检验合格的样品,及时编制检验报告,作为施工施工备案及材料验收的依据。

原材料检验规则及抽样方法表

↑

↑

│

│

│

│

Q

1250

8

9

12

13

18

19

│

│

│

│

│

│

R

2000

12

13

18

19

↑

↑

│

│

│

│

│

│

注:↓使用箭头下面的第一个抽样方案;当样本量等于或超过批量,则执行100%检验。

↑使用箭头上面的第一个抽样方案;Ac——接收数;Re——拒收数。

3.检验程序和项目

参照具体相关的原材料检验标准。

4.产品不合格的分类与判断

4.1不合格分类

按不合格严重程度将产品分为A类不合格、B类不合格、C类不合格。

4.2 不合格的判定

4.2.1 不合格品的判断参照相关的检验标准。

4.2.2如果样本中其中一个或多于一个检验项目所含不合格数少于或等于接收数,则判定该批产

22

M

315

3

4

5

6

7

8

14

15

21

22

↑

↑

N

500

5

6

7

8

10

11

21

22

↑

↑

│

│

P

800

7

8

10

11

14

15

↑

↑

│

│

│

│

Q

1250

10

11

14

15

21

22

│

│

│

│

│

│

R

2000

14

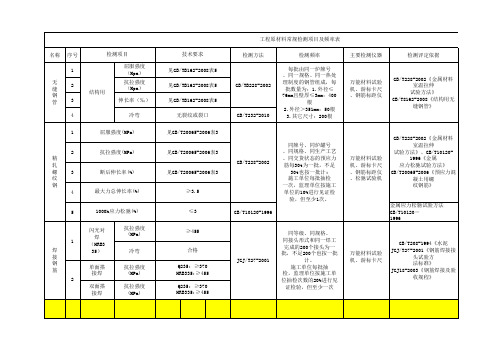

工程原材料常规检测项目及频率表

双面搭

接焊

1 钢 绞 线 2 3 4

破断负荷(kN) 屈服负荷(kN) 符合GB/T5224-2003要求 弹性模量(GPa) 极限伸长率(%)

GB/T228-2002 GB/T22315-2008

、同规格、同生产工艺 、同交货状态的预应力 筋每30t为一批,不足 30t也按一批计; 施工单位每批抽检 一次,监理单位按施工 单位的10%进行见证检 验,但至少1次。 施工单位每批抽检 10%,且不少于10套;监 理单位每批抽检数量为 施工单位抽检数量的 10%,且不少于3套。 同一种类、同种材 料、同一生产工艺且连 续进场的锚具、夹具、 连接器每2000套为一 批,不足2000套也按一 批计。 施工单位每批抽检 5%,且不少于5套;监理 单位每批抽检数量为施 工单位抽检数量的10%, 且不少于2套。 施工单位每批抽检1 次(3套);监理单位每 批抽检数量为施工单位 抽检数量的10%,但至少 1次(3套)。 一批材料、同等级、同 规格、同形式的500个接 头为一批,不足500个也 按一批计。 施工单位每批抽检 一次;监理单位按施工单 位抽检次数20%进行见证 检验,但至少一次。

≥2.0

机 械 连 接 接 头

1

抗拉强度(MPa)

≥fstk 断于钢筋 或 ≥1.10fstk 断于接头

GB/T228-2002

万能材料试验 机、游标卡尺

GB/T228-2002《金属材料 室温拉伸 试验方法》 铁建设[2010]41号《铁路混 凝土工程 钢筋机械连接技术暂行规定 》

1 2 3 4 5 6 7 8 9 1 2 隧道用 土工布 3 4 5 6 / 1 2 3

施工单位按进场批 次每5000m2检验1次,不 足5000m2也按1次计,监 理单位按施工单位检验 次数的10%见证检验。

原材料进场检验记录表

原材料进场检验记录表

- 原材料名称:

- 规格型号:

- 供应商名称:

- 进场日期:

- 检验员:

- 检验项目:

1. 外观检查:

- 外包装是否完好无损;

- 是否存在异味或异物;

- 物料颜色是否符合标准要求。

2. 尺寸检查:

- 长度、宽度、厚度是否符合要求;

- 直径、内径是否符合要求。

3. 化学成分检查:

- 检测元素含量是否符合要求;

- 是否含有有害物质。

4. 物理性能检查:

- 强度测试;

- 伸长率测试;

- 硬度测试。

5. 包装标识检查:

- 是否有合格的标识和包装方式。

- 检验结果:

- 合格:

- 进场数量:

- 合格数量:

- 备注:

- 不合格:

- 进场数量:

- 不合格数量:

- 缺陷描述:

- 备注:

- 处理措施:

- 合格:

- 进行存储或使用;

- 记录合格数量。

- 不合格:

- 驳回或退换;

- 记录不合格数量;

- 通知供应商进行整改;

- 修改供应商评价和采购流程。

- 检验员签名:

- 日期:。

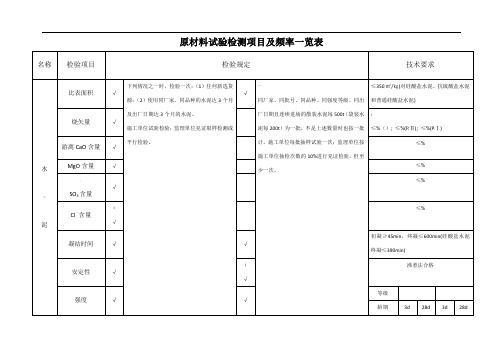

混凝土原材料检测项目及频率

1、水泥序号 检验项目 技术要求 检验方法质量证明文件检查检验规定抽样检验1 比表面积 300~400m2/kg[对硅酸盐水泥、抗硫酸盐水泥和普通硅酸盐水泥]按GB/T8074检验 √每厂家、每编号检查供应商提供的质量证明文件。

施工单位、监理单位均全部检查。

√下列情况之一时,检验一次:1任何新选货源;2使用同厂家、同出厂编号的水泥达6个月。

施工单位抽样检验,监理单位见证检验。

√ 同厂家、同出厂编号、同生产日期且连续进场的散装水泥每500t(袋装水泥每200t)为一批,不足上述数量也按一批计。

施工单位每批抽样试验一次,监理单位按施工单位抽样次数的10%进行见证试验,但至少一次。

水泥出厂日期达3个月施工单位抽检一次,监理单2 凝结时间初凝≥45min,终凝≤600min[硅酸盐水泥终凝≤390min] 按GB/T1346检验 √ √ √3 安定性 沸煮法合格(沸煮法和雷氏夹法,以雷氏夹法为准,指针变化≤5mm)按GB/T1346检验 √ √ √4 强度抗折强度抗压强度按GB/T17671检验 √ √ √ 3d 28d 3d 28d42.5 ≥3.5≥42.5≥17.0≥6.542.5R ≥4.0≥22.05 烧失量 ≤5.0%(硅酸盐水泥P.I≤3.0%,PII≤3.5%) 按GB/T176检验 √ √6 游离氧化钙≤1.0% 按GB/T176检验 √ √7 氧化镁含量a ≤5.0% 按GB/T176检验 √ √8 三氧化硫含量 ≤3.5% 按GB/T176检验 √ √9 氯离子含量b ≤0.06% 按CJ/T420检验 √ √10 碱含量 ≤0.60% 按GB/T176检验 √ √11 助磨剂种类及掺量详见GB175-2022的5.2按GB/T175的相关规定检验√12 石膏种类及掺量详见GB175-2022的5.2 √13 混合材料种类及掺量详见GB175-2022的5.2 √114 熟料中的C3A含量非氯盐环境下不应超8%按GB/T21372的相关规定检验√位见证检验。

工程常用原材料检验频率及技术要求

]

≥20%

含气量

√

√

≤%

常压泌水率比

√

√

≤20%

,

压力泌水率比(用于配制泵送混凝土时)

√

√

≤90%

60min坍落度保留值(用于配制泵送混凝土时)

|

≥150mm

凝结时间差

初凝

<

√

—90~120min

终凝

.

√

硫酸钠含量(按折固含量计)

√

≤%

抗压强度比

√

,

√

1d

≥140%

3d

≥130%

7d

≥125%

28d

≥120%

Cl—含量(按折固含量计)

√

*

≤

碱活性(按折固含量计)

√

≤10 %

收缩率比

√

'

≤135%

预应力砼

钢筋砼

素砼

水

pH值

√

*

下列情况之一时,检验一次:(1)新水源;(2)同一水源的水使用达一年。

施工单位试验检验;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次

√

同一水源的涨水季节检验一次。

施工单位试验检验;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。

>

>

、

>

不溶物含量

√

√

(mg/L)

>

<2000

<2000

<5000

可溶物含量

√

√

(mg/L)

<2000

<5000

原材料抽样检验记录表

原材料抽样检验记录表1. 背景原材料是制造产品所必需的材料,其质量直接影响到产品的质量。

为了确保原材料的质量符合要求,需要对其进行检验。

本文档介绍了进行原材料抽样检验的方法和记录表格。

2. 抽样方法在进行原材料的抽样时,应遵循以下步骤:1.确定抽样点:根据原材料的特性和生产过程,确定抽样点和抽样方法。

需要注意的是,在抽样过程中要避免产生污染、损坏样品等现象。

2.抽样工具:选择合适的抽样工具,如采用针管或管夹进行取样。

3.抽样数量:根据抽样标准和检验要求,确定需要抽取的样品数量。

在实际操作中,样品数量应符合统计学要求,以保证样品质量的代表性。

3. 抽样检验记录表格在对原材料进行抽样检验时,需要记录相关检验信息。

抽样检验记录表格应包含以下信息:•抽样时间:记录抽样的日期和时间。

•抽样点:记录原材料的抽样点。

•抽样工具:记录采用的抽样工具是什么。

•抽样数量:记录采取样品的数量。

•检验项目:记录所需要检验的项目,如外观、尺寸、化学成分等。

•检验方法:记录检验所采用的方法,如目视检查、仪器检测等。

•检验结果:记录检验结果,如合格、不合格等。

•备注:记录其他需要说明的事项。

以下为一个示例抽样检验记录表格:抽样时间抽样点抽样工具抽样数量检验项目检验方法检验结果备注2022.01.01 1#堆场针管 3 外观、尺寸目视检查、卡尺测量合格无2022.01.02 2#堆场管夹 5 化学成分仪器检测不合格需重检4.原材料抽样检验记录表格是对原材料抽样检验的一种记录方法,通过记录检验信息,可以有效控制原材料的质量和生产过程中的问题。

在实践中需要遵循合适的抽样方法和检验标准,保证样本的代表性和检验结果的准确性。

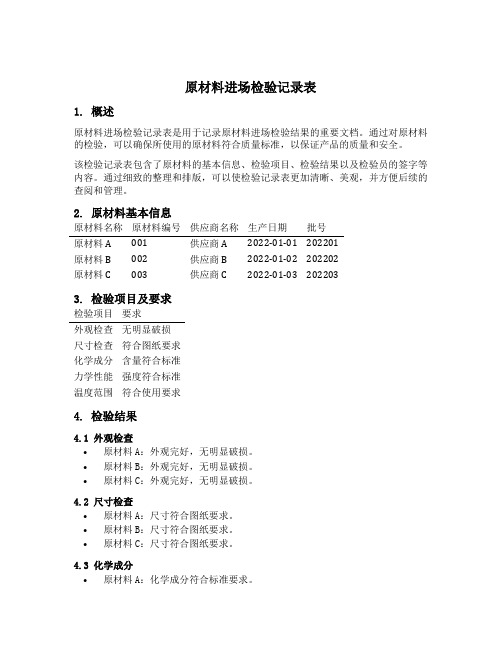

原材料进场检验记录表

原材料进场检验记录表1. 概述原材料进场检验记录表是用于记录原材料进场检验结果的重要文档。

通过对原材料的检验,可以确保所使用的原材料符合质量标准,以保证产品的质量和安全。

该检验记录表包含了原材料的基本信息、检验项目、检验结果以及检验员的签字等内容。

通过细致的整理和排版,可以使检验记录表更加清晰、美观,并方便后续的查阅和管理。

2. 原材料基本信息原材料名称原材料编号供应商名称生产日期批号原材料A 001 供应商A 2022-01-01 202201原材料B 002 供应商B 2022-01-02 202202原材料C 003 供应商C 2022-01-03 2022033. 检验项目及要求检验项目要求外观检查无明显破损尺寸检查符合图纸要求化学成分含量符合标准力学性能强度符合标准温度范围符合使用要求4. 检验结果4.1 外观检查•原材料A:外观完好,无明显破损。

•原材料B:外观完好,无明显破损。

•原材料C:外观完好,无明显破损。

4.2 尺寸检查•原材料A:尺寸符合图纸要求。

•原材料B:尺寸符合图纸要求。

•原材料C:尺寸符合图纸要求。

4.3 化学成分•原材料A:化学成分符合标准要求。

•原材料B:化学成分符合标准要求。

•原材料C:化学成分符合标准要求。

4.4 力学性能•原材料A:力学性能符合标准要求。

•原材料B:力学性能符合标准要求。

•原材料C:力学性能符合标准要求。

4.5 温度范围•原材料A:符合使用要求的温度范围。

•原材料B:符合使用要求的温度范围。

•原材料C:符合使用要求的温度范围。

5. 检验员签字检验员签字日期检验员A 2022-01-01检验员B 2022-01-02检验员C 2022-01-036. 结论经过检验,以上原材料均符合相应的检验要求,可以接受并用于生产。

检验记录表中的检验结果和检验员的签字为证明。

在后续的生产过程中,应严格按照检验结果和要求进行操作,以确保产品的质量和安全。

7. 备注在检验过程中,如发现异常情况或不合格的原材料,应及时记录并采取相应的措施,以确保原材料的质量和安全。

光伏组件原材料检验标准,原材料检验项目及方法

光伏组件原材料检验标准,原材料检验项目及方法一.电池片1.检验内容及方式:1)电池片厂家,包装(内包装及外包装),外观,尺寸,电性能,可焊性,珊线印刷,主珊线抗拉力,切割后电性能均匀度。

(电池片在未拆封前保质期为一年)2)抽检(按来料的千分之二),电性能和外观以及可焊性在生产过程全检。

2.检验工具设备:单片测试仪,游标卡尺,电烙铁,橡皮,刀片,拉力计,激光划片机。

3.所需材料:涂锡带,助焊剂。

4.检验方法:1)包装:良好,目检。

2)外观:符合购买合同要求。

3)尺寸:用游标卡尺测量,结果符合厂家提供的尺寸的±0.5mm4)电性能:用单体测试仪测试,结果±3%。

5)可焊性:用320-350℃的温度正常焊接,焊接后主珊线留有均匀的焊锡层为合格。

(要保证实验用的涂锡带和助焊剂具有可焊性)6)珊线印刷:用橡皮在同一位置反复来回擦20次,不脱落为合格。

7)主珊线抗拉力:将互链条焊接成△状,然后用拉力计测试,结果大于2.5N。

8)切割后电性能均匀度:用激光划片机将电池片化成若干份,测试每片的电性能保持误差在±0.15w。

5.检验规则:以上内容全检,若有一项不符合检验要求则对该批进行千分之五的检验。

如仍不符合4).5).7)8)项内容,则判定该批来料为不合格。

二.涂锡带1.检验内容及方式:1)厂家,规格,包装,保质期(六个月),外观,厚度均匀性,可焊性,折断率,蛇形弯度及抗拉强度。

2)每次来料全检(盘装),外观生产过程全检。

2.检验所需工具:钢尺,游标卡尺,烙铁,老虎钳,拉力计。

3.所需材料:电池片,助焊剂。

4.检验方法:1)外包装目视良好,保质期限,规格型号及厂家。

2)外观:目视涂锡带表面是否存在黑点,锡层不均匀,扭曲等不良现象。

3)厚度及规格:根据供方提供的几何尺寸检查,宽度±0.12mm,厚度±0.02mm视为合格。

4)可焊性:同电池片检验方法5)折断率:取来料规格长度相同的涂锡带10根,向一个方向弯折180°,折断次数不得低于7次。

品检中的原材料质量检验要点与方法

品检中的原材料质量检验要点与方法原材料的质量是影响产品质量的重要因素之一。

在品检过程中,对原材料的质量检验要点与方法需要进行合理选择和判断,以确保产品的合格性和稳定性。

本文将介绍品检中的原材料质量检验要点与方法。

品检中的原材料质量检验要点包括原材料的外观检验、化学成分分析、物理性能测试、微生物检验、重金属检验等。

在外观检验中,要重点关注原材料的颜色、形状、异物等是否符合要求。

化学成分分析涉及到原材料的主要组分,通过合适的试验方法将分析结果与指标进行比对。

物理性能测试主要考察原材料的密度、粘度、流动性等性能是否满足要求。

微生物检验是指对原材料中是否存在细菌、霉菌、真菌等微生物进行检测。

重金属检验是指对原材料中重金属元素的含量进行检测。

品检中的原材料质量检验方法通常有以下几种:目测法、试验法、仪器分析法等。

目测法是最简单的检验方法之一,通过肉眼观察原材料的外观特征,如形状、颜色、透明度等,从而判断其质量。

试验法是一种通过进行一系列的实验来测试原材料的性能指标,如物理性能测试、化学成分分析等。

仪器分析法是利用先进的检测设备和仪器,通过测量和分析原材料的物理性能、化学成分等,来评估原材料的质量。

在原材料质量检验时,还需要注意一些常见的问题和注意事项。

要注意样品的采集和保存。

样品采集应符合一定的采样方法和采样点,避免采集过程中出现交叉污染和样品变质的情况。

要注意选择合适的检测方法和设备。

不同的原材料可能适用于不同的检测方法和设备,所以在进行质量检验时需要根据具体情况选择适当的方法和设备。

还需要根据国家相关标准和法规要求进行检验,并保留相关检测记录和数据,以备查验。

值得注意的是,不同行业对于原材料质量的要求和检验方法可能会有所不同。

因此,在品检过程中,应根据所处行业和产品的特点,对原材料的质量要求和检验方法进行针对性的调整和优化,以保证产品的品质和安全性。

总之,品检中的原材料质量检验要点与方法是确保产品质量的重要内容。

原材料检验的项目及方法表(5.0)

检验项目 外观检测 尺寸检测 结构检测 特性检测 检验方法 一般用目视、手感、限度样品进行验证 一般用卡尺、千分尺、塞规等量具验证 一般用拉力器、扭力器、压力器验证 电气的、物理的、化学的、机械的特性,要采用检测仪器和特定方法来 验证

24.供应商延误交货的处理步骤示意图

采取补救措施等

开始

沟通、了解原因

分析原因

提出解决方案

与供应商沟通解决办法

延误交货处理

结束

25.供应商延迟交货的解决方案

解决方式 沟通解决 继续履行 解除合同,赔偿损失 具体操作 与供应商高层取得联系,通过和平方式解决,尽快达成交货 与供应商协调,要求供应商继续履行合同,设定交货期限 依照法律规定或合同约定,通知供应商解除采购合同,并要求供应 商按合同约定赔偿经济损失, 同时寻找新的供应商或进行替代品的 采购 主要是指修理、更换、重做、退货、减少价款等,通常是在供应商 履行义务不符合约定的质量时采用