塔板型式

2.精馏塔板型式和结构

一、塔板效率

2.单板效率EM

单板效率EM,它是以气相(或液相)经过实 际板的组成变化值与经过理论板的组成变化 值之比来表示。

(1) 以气相组成表示的单板效率

以气相组成表示的单板效率与理论板上下气 相组成有关,如图1所示。 y y n 1 (2) E MV n * yn y n 1 式中: EMV——以气相组成表示的单板效率; yn——离开第n板的气相组成,摩尔分率; yn*——与第n板的液相组成xn构成平衡的气 相组成,摩尔分率; yn+1——从下一板(n+1板)进入第n板的气 相组成,摩尔分率。

图2 一个精馏过程图解法求得理论板数结果

三、实际塔板数

例1 对于一个精馏过程,用图解法求 解理论板数的结果,如图2所示。 解: (2)实际板数 根据全塔效率ET=50%。 实际板数NP= NT/ET=6/0.5=12(不包 括再沸器); 精馏段实际板数=3/0.5=6; 提馏段实际板数=3/0.5=6(不包括再 沸器); 加料板在实际板中位置为从上往下数 第7块塔板(精馏段实际板数+1)。

一、塔板效率

对于一个实际操作的精馏塔,衡量精馏塔塔板分离效率 指标有两个,即全塔塔板效率(全塔效率)和单板效率。 1.全塔效率ET

在实际操作中,由于塔板上气液接触的时间及面积都很有限,因而任何形 式的塔板上气液两相都难以达到平衡状态,在实际分离过程中理论塔板是 不存在的,完成一定的分离任务所需的实际塔板数总是比理论塔板数多。 全塔塔板的分离效率,可以用全塔效率来表示。 全塔效率又称总板效率,是完成一定的分离任务所需的实际塔板数与相应 分离任务需要的理论塔板数之比,其值恒小于1。 全塔效率: (1 ) NT ET 100% 式中: N

xn 1

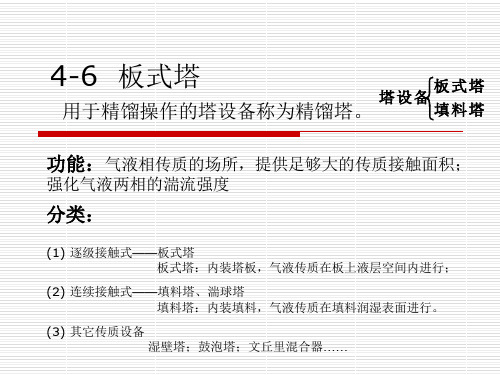

第六节 板式塔

第六节 板式塔一、塔板的结构型式板式塔的壳体通常为圆筒形,里面沿塔高装有若干块水平的塔板。

传质机理:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。

为有效地实现气液两相之间的传质,板式塔应具有以下两方面的功能: ①在每块塔板上气液两相必须保持密切而充分的接触,为传质过程提供足够大而且不断更新的相际接触表面,减小传质阻力;②在塔内应尽量使气液两相呈逆流流动,以提供最大的传质推动力。

由吸收章可知,当气液两相进、出塔设备的浓度一定时,两相逆流接触时的平均传质推动力最大。

在板式塔内,各块塔板正是按两相逆流的原则组合起来的。

但是,在每块塔板上,由于气液两相的剧烈搅动,是不可能达到充分的逆流流动的。

为获得尽可能大的传质推动力,目前在塔板设计中只能采用错流流动的方式,即液体横向流过塔板,而气体垂直穿过液层。

由此可见,除保证气液两相在塔板上有充分的接触之外,板式塔的设计意图是,在塔内造成一个对传质过程最有利的理想流动条件,即在总体上使两相呈逆流流动,而在每一块塔板上两相呈均匀的错流接触。

板式塔的结构1-塔壳体;2-塔板;3-溢流堰;4-受液盘;5-降液管 1 2 3 5 4塔板是板式塔的核心构件,其功能是使气、液两相保持充分的接触,使之能在良好的条件下进行传质和传热传递过程。

塔板上的气液两相流动方式有错、逆流两种,如图5—4所示。

错流塔板在板间设有专供液体流通的降液管(又称溢流管)。

从降液管出来的液体横过塔板,然后再溢流进入另一降液管而到达下一层塔板;气体则经过板上的孔道上升,在每一层塔板上气、液两相呈错流方式接触。

板式塔的结构

15

四、塔板负荷性能图

V

正常操作区

操作弹性=气量上限/气量下限 操作弹性要求大于 2~3

过量液沫夹带线

16

1)负荷性能图中各线的意义 • 雾沫夹带线(气体流量上限线)线1 • 液泛线(线2) • 液相负荷上限线(线3) • 漏液线(气体流量下限线,线4) • 液相负荷下限线(线5 • 1,2,3,4,5五条线所包围的区域,既是一定物系在一定的结构尺

39

漏液状态

40

3)液沫夹带 现象及处理

现象: 液滴随气体进入上层塔板。 后果: 过量液沫夹带,造成液相在板间的返混,板效率下降 控制: 液沫夹带量eV<0.1kg(液)/kg(气)。 影响因素 •空塔气速:空塔气速减小,液沫夹带量减小 •塔板间距:板间距增大,液沫夹带量减小

气速上限为泛点气 速,用uF 表示,由经 验式计算或图查取。

HT与塔径之间的关系如表1所示:

表1 板间距参考数值 塔径D(m) 0.3~0.6 0.6~1.0 1.0~2.0 2.0~4.0 4.0~6.0

板间距HT(mm) 200~350 250~400 250~600 300~600 400~800

12

不 良 后 果 : 降 低 板 效 , 严 重 时 使 板 上 不 能 积 液 , 是 塔

1. 严 重 漏 液

不 良 的 操 作 现 象 之 一 。

产 生 的 原 因 : 气 速 过 小 , 或 气 体 分 布 严 重 不 均 、 液 体

分 布 严 重 不 均 。

2. 过 量 的 液 沫 夹 带

溢 流 装 置降 溢液 流管 堰

平 顶 堰 齿 形 堰

3

§1.1 板式塔

单流型

液

流

73 板式塔

(a)

(b)

垂直式

倾斜式

图7-58 降液管的形式

43

降液管与塔体的连接——可折式及焊接固定式

(a)

(b)

(c)

搭接式,组装 时可调节其位 置的高低

折边辅助梁式,可增加 降液板的刚度,但组装 时不能调节

兼有可调节及 刚性好的结构

图7-59 可折降液管的组装结构

44

㈢ 受液盘 ⒈ 作用: a.保证降液管出口处的液封

8—入口堰

9—塔盘边板

10—塔盘板

11—紧固件

12—通道板

13—降液板

14—出口堰

15—紧固件

16—连接板

30

图7-49 分块式塔盘板

31

2 M10

3

1

塔盘板Ⅰ 塔盘板Ⅱ

50

30

图7-50 双面可拆的结构

Байду номын сангаас

32

图7-51 双面可拆连接结构

33

1—卡板 2—椭圆垫板 3—圆头螺钉 4—螺母

图7-52卡子的组装结构

筛板塔压降小、造价低、生产能力大,除操 作弹性较小外,其余均接近于浮阀塔。

栅板塔操作范围比较窄,板效率随负荷的变 化较大。

20

四、塔盘结构 整块式

塔盘类型: 按结构 分块式

溢流式 按气液流动方式 穿流式

溢流式塔盘的组成: 塔板、降液管、受液槽、溢流堰 和气液接触元件等。

塔盘的要求: a.有一定的刚度→维持水平 b.塔盘与塔壁间有一定密封性→避免气、液短路 c.便于制造、安装、维修 d.成本低

连接结构—上、下均可拆,图7-50

28

椭圆垫板及螺柱: 见图7-51, 为装拆迅速、

⑸ 塔盘连接的紧固方式

塔结构特点及特点

塔结构特点及特点在石油化工等工业部门中,气液两相直接接触进行传质及传热的过程很多,如精馏、吸收等。

这些过程大多是在塔内进行的。

在塔内,液体靠重力自上而下流动,气体则靠压差自下而上与液体呈逆向流动。

两相流体之间要有良好的气液接触界面,这种界面由流体通过塔内的塔板或填料来实现的。

根据塔的内件结构特点,可将塔器分为板式和填料塔。

就板式塔而言,而根据气液操作状态分为:A鼓泡式塔板,如泡帽、浮阀、筛孔等塔板;B喷射式塔,如舌形、网孔等塔板。

就填料塔而言,可根据结构特点分为乱堆填料及规则填料。

例如,鲍尔环、阶梯环、环矩鞍等颗粒填料均为乱堆填料、网波纹填料、板波纹填料、格栅填料均为规则填料。

由于本装置采用的均为板式塔,所以下面主要介绍板式塔,在板式塔中,气体通过塔板上的小孔分散成为许多股小气流,这些气流在塔板上与液体传质,然后从液层中逸出与液体分离。

塔内的液体则逐板向下流动,集资与逆向气流传质。

气体与液体在多块塔板上进行混合-分离的逆流多极传质过程,沿塔高形成梯形式的变化。

随着炼油化工工业的发展,板式塔的研制工作也取得了很大的进展,分离效果高,压降小,操作弹性大,结构简单,造价低廉的新型板式塔不断问世。

现列出几种常用塔板的型式及主要技术指标。

如表2.3.1表 2.3.1 常用塔板的型式及主要技术指标序号塔板型式开发年代相对气相负荷塔板效率操作弹性塔板压降Pa相对造价1泡罩塔板1813 1 80 4-5441-78412筛板塔板1832 1.3 80 2-3294-4900.73浮阀塔板1951 1.3 80 5-8441-5880.74舌形塔板1957 1.35 803-4.5392-6860.71.几种常见塔板的结构特点(见图2.3.1)图2.3.1 几种常见塔板结构示意图(1)泡罩塔板是由固定于塔板上的升气管和支持于升气管顶部的泡罩所组成,操作时泡罩的一部分被塔板的泡沫液所淹没,气体从升气管上升,流经升气管和泡罩之间的环形通道,再从泡罩下侧所开的气缝中吹出,最后进入板上的液层中鼓泡传质,泡罩塔板的操作弹性大,效率高,是一种操作性能良好的塔板,但因它的造价高、结构复杂,压力降较大,目前很少应用。

(完整)板式塔

板式塔一、板式塔的概念、用途、示意图板式塔是一类用于气液或液液系统的分级接触传质设备,由圆筒形塔体和按一定间距水平装置在塔内的若干塔板组成。

用途:广泛应用于精馏和吸收,有些类型(如筛板塔)也用于萃取,还可作为反应器用于气液相反应过程.操作时(以气液系统为例),液体在重力作用下,自上而下依次流过各层塔板,至塔底排出;气体在压力差推动下,自下而上依次穿过各层塔板,至塔顶排出。

每块塔板上保持着一定深度的液层,气体通过塔板分散到液层中去,进行相际接触传质。

板式塔结构示意图如右图:塔板又称塔盘,是板式塔中气液两相接触传质的部位,塔板决定了塔的操作性能,一般由以下三个部分组成:1 气体通道为保证气液两相充分接触2 溢流堰为保证气液两相在塔板上形成足够的相际传质表面3 降液管使液体有足够的停留时间二、各类型塔板的结构及其特点:按照塔内气、液流动方式,可将塔板分为错流塔板与逆流塔板两类。

错流塔板为塔内气、液两相成错流流动,即液体横向流过塔板,而气体垂直穿过液层,错流塔板广泛用于蒸馏、吸收等传质操作中。

逆流塔板亦称穿流板,板上不设降液管,气、液两相同时由板上孔道逆向穿流而过。

这种塔板结构虽简单,板面利用率也高,但需要较高的气速才能维持板上液层,操作范围较小,分离效率也低,工业上应用较少.常见塔板泡罩塔板 Bubble-cap tray泡罩塔塔板上的主要部件是泡罩。

罩内覆盖着一段很短的升气管,升气管的上口高于罩下沿的小孔或齿缝。

塔下方的气体经升气管进入罩内之后,折向下到达罩与管之间的环形空隙,然后从罩下沿的小孔或齿 缝分散气泡而进入板上的液层。

优点:弹性大、操作稳定可靠。

缺点:结构复杂,成本高,压降大.对于大直径塔,塔板液面落差大,导致塔板操作不均匀。

现状:近二、三十年来已趋于淘汰三、板式塔的工艺设计筛板塔化工设计计算 (1)塔的有效高度 Z已知:实际塔板数 N P ; 塔板间距 H T ;有效塔高:塔体高度=有效高+顶部+底部+其他塔板间距和塔径的经验关系:(2)塔径确定原则: 防止过量液沫夹带液泛 步骤: 先确定液泛气速 uf (m/s ); 然后选设计气速 u ; 最后计算塔径 D.① 液泛气速pT N H Z ⋅=VVLf C u ρρρ-=2.02020⎪⎭⎫⎝⎛=σC CC :气体负荷因子,与 HT 、 液体表面张力和两相接触状况有关. 两相流动参数 FLV :② 选取设计气速 u 选取泛点率: u / u f一般液体, 0.6 ~0。

板式塔

三、浮阀塔:浮阀塔是廿世纪五十年代初开发的一 浮阀塔: 种新塔型。 种新塔型。

阀片上各部件的作用:

• 阀脚:浮阀有三条带钩的腿。将浮阀放进筛孔后,将其腿 阀脚:浮阀有三条带钩的腿。将浮阀放进筛孔后, 上的钩扳转,可防止操作时气速过大将浮阀吹脱。 上的钩扳转,可防止操作时气速过大将浮阀吹脱。 • 定距片:浮阀边沿冲压出三块向下微弯的“脚”。当筛孔 定距片:浮阀边沿冲压出三块向下微弯的“ 气速降低浮阀降至塔板时,靠这三只“ 气速降低浮阀降至塔板时,靠这三只“脚”使阀片与塔板 间保持2.5mm左右的间隙 在浮阀再次升起时, 2.5mm左右的间隙; 间保持2.5mm左右的间隙;在浮阀再次升起时,浮阀不会 被粘住,可平稳上升。 被粘住,可平稳上升。 • 能力比较:浮阀塔的生产能力比泡罩塔约大20%~40%, 能力比较:浮阀塔的生产能力比泡罩塔约大20%~40%, 操作弹性可达7 板效率比泡罩塔约高15%, 操作弹性可达7~9,板效率比泡罩塔约高15%,制造费用 为泡罩塔的60%~80%,为筛板塔的120%~130%。 为泡罩塔的60%~80%,为筛板塔的120%~130%。

泡沫接触状态 更新的液膜表面

喷射接触状态 更新的液滴表面

1. 鼓泡接触状态 液体——连续相 气体 液体 连续相 气体——分散相 分散相 两相接触面积:气泡表面 两相接触面积:

2. 泡沫接触状态 液体 —— 连续相 气体 —— 分散相 两相接触面积:不断更新的液膜表面 两相接触面积:

3. 喷射接触状态 气体 —— 连续相 液体 —— 分散相 两相接触面积: 两相接触面积:不断更新的液滴表面

乱堆填料: 乱堆填料: 阶 梯 环

鲍 尔 环

填料

填料类型

乱堆填料

根据堆方的方式不同可分为两类: 根据堆方的方式不同可分为两类:

塔器的分类

目前表面强化的方法主要有三种:表面压制成规则的条型纹路;表面

压有穿透的微孔(0.4mm);波纹板是用拉轧成网状的金属薄板制造。

表-7 金属板波纹填料特性

型号

125Y 250Y 350Y 500Y

比表面积 a m2/m3 125 250 350 500

空隙 率 ε %

98.5 97 95 93

重度* kg/m3 200 400 280 400

比表面积 a m2/m3

109.2 154.3 220

空隙率ε %

0.95 0.94 0.93

干填料因 子 a/ε3

m-1

127.4 185.8 273.5

表-6 格栅填料的几何特性

尺寸

板厚

mmxmm mm

60X57 2

堆积重度*γP kg/m3

272.2

比表面积 a m2/m3 40.66

空隙率ε % 98.2

1.负荷能力大,常用的板波纹填料的 F 因子为 1.8~3;2.传 质效率高,每米理论板数 1.2~4.5 块;3.阻力小,每理论板压 降为 55~164Pa

3、塔器内件的选择原则 对填料塔与板式塔应用的选择,应根据生产工艺条件,如系统的物性 、 操作条件、操作方式,以及技术经济性能等综合考虑。一般情况下应 考虑如下方面 1) 对于腐蚀性物系,通常选用填料塔。因为填料可以选用耐腐蚀

10 HTV 船形 1982 浮阀塔板

11 顺排 条阀 1984 塔板

石油大学

洛阳石化工 程公司

1. 处理能力比 F1 型浮阀高 20%以上;2.塔板效率比 F1 型 浮阀高 5%左右;3.塔板压降与 F1 型浮阀相当 1.塔板压降比 F1 型浮阀低 200Pa;2.处理能力比 F1 型浮阀 高 20%;3.塔板效率 F1 型浮阀高 15%;4.操作弹性为 F1 型 浮阀的 1.1 倍

设备选型—板式塔

物质在相间的转移过程称为传质(分离)过程。

常见的有蒸馏、吸收、萃取和干燥等单元操作。

蒸馏是分离液体混合物的典型单元操作。

它是通过加热造成气液两相物系,利用物系中各组分的挥发度不同的特性以实现分离的目的。

塔设备是能够实现蒸馏和吸收两种分离操作的气液传质设备,按结构形式可以分为板式塔和填料塔两大类。

在工业生产上,一般当处理量大时多采用板式塔,处理量小时采用填料塔。

选用原则(典型的)1、腐蚀性介质,易起泡物系,热敏性物料,高粘性物料通常选用填料塔。

2、对于中、小规模的塔器,和塔径小于600mm时,宜选用填料塔,可节省费用并方便施工。

3、对于处理易聚合或含颗粒的物料,宜采用板式塔。

不易堵塞也便于清洗。

4、对于在分离过程中有明显吸热或放热效应的介质,宜采用板式塔。

5、对于有多个进料及侧线出料的塔器,且各侧线之间板数较少,宜采用板式塔。

采用填料塔时内件结构较复杂。

6、对于处理量或负荷波动较大的场合,宜采用板式塔。

因液体量过小会造成填料层中液体分布不均匀,填料表面未充分润湿,影响塔的效率;当液体量过大时易产生液流影响传质,采用条阀等板式塔具有较大的操作弹性。

7、对于塔顶、塔底产品均有质量要求的塔系,宜采用板式塔。

8、根据各种工艺流程和特点,在同一塔内,可以采用板式及填料共存的塔型,即混合塔型。

适用于沿塔高气、液负荷变化较大的塔系。

板式塔为逐板接触式气液传质设备。

●评价塔设备性能的主要指标:生产能力、塔板效率、操作弹性、塔板压强降●浮阀塔的工艺计算:包括塔径、塔高及塔板上主要部件工艺尺寸的计算。

一、工艺模拟计算后能够确定的参数(模拟计算可求得理论板层数、回流比、馏出液量、釜残液量、塔径、每层塔板的气液相负荷、冷凝器和再沸器负荷)1、估算塔径最常用的标准塔径(mm)为600,700,800,1000,1200,1400, (4200)原料通常从与原料组成相近处(加料板)进入塔内。

加料板以上的塔段称为精馏段,以下(包括加料板)成为提馏段。

板式塔

• 3. 浮阀塔板 • 浮阀塔板具有泡罩塔板和筛孔塔板的优点,应 用广泛。浮阀的类型很多,国内常用的有如图 示的F1型、V-4型及T型等。 • 浮阀塔板的结构特点是在塔板上开有若干个阀 孔,每个阀孔装有一个可上下浮动的阀片,阀 片本身连有几个阀腿,插入阀孔后将阀腿底脚 拨转90°,以限制阀片升起的最大高度,并防 止阀片被气体吹走。阀片周边冲出几个略向下 弯的定距片,当气速很低时,由于定距片的作 用,阀片与塔板呈点接触而坐落在阀孔上,在 一定程度上可防止阀片与板面的粘结。

• 如上所述,泡沫接触状态和喷射状态均是优良的塔板接触状 态。因喷射接触状态的气速高于泡沫接触状态,故喷射接触状 态有较大的生产能力,但喷射状态液沫夹带较多,若控制不好, 会破坏传质过程,所以多数塔均控制在泡沫接触状态下工作。

2、气体通过塔板的压降

干板压降

塔板压降 液层阻力 液体的表面张力 板上充气液层的静压力

舌型塔板的优点是:生产能力大,塔板压降低,传质效率较高;缺 点是:操作弹性较小,气体喷射作用易使降液管中的液体夹带气泡 流到下层塔板,从而降低塔板效率。

• (2)浮舌塔板 • 如图所示,与舌型塔 板相比,浮舌塔板的 结构特点是其舌片可 上下浮动。因此,浮 舌塔板兼有浮阀塔板 和固定舌型塔板的特 点,具有处理能力大、 压降低、操作弹性大 等优点,特别适宜于 热敏性物系的减压分 离过程。

9.8.3塔板的结构

• 9.8.3.1塔板结构参数 一、鼓泡区 二、溢流区 三、安定区 四、无效区

俯视图 安定区

开孔区

受 液 区

降 液 管

溢流堰

• 9.8.3.2塔板的溢流装置 一、降液管的类型及溢流方式 (一)降液管的类型 (二)降液管溢流方式 (a)U形流 (b)单溢流 (c)双溢流 (d)阶梯式双溢流 二、溢流装置的结构参数

板式塔主要类型得结构与特点

板式塔主要类型得结构与特点工业上常用得板式塔有:泡罩塔、浮阀塔、筛板塔、穿流栅孔板塔浮阀塔具有得优点:生产能力大,塔板效率高,操作弹性大,结构简单,安装方便。

二、板式塔得流体力学特性1、塔内气、液两相得流动A 使气液两相在塔板上进行充分接触以增强传质效果B 使气液两相在塔内保持逆流,并在塔板上使气液量相保持均匀得错流接触,以获得较大得传质推动力。

2、气泡夹带:液体在下降过程中,有一部分该层板上面得气体被带到下层板上去,这种现象称为气泡夹带。

3、液(雾)沫夹带:气体离开液层时带上一些小液滴,其中一部分可能随气流进入上一层塔板,这种现象称为液(雾)沫夹带。

4、液面落差液体从降液管流出得横跨塔板流动时,必须克服阻力,故进口一侧得液面将比出口这一侧得高。

此高度差称为液面落差。

液面落差过大,可使气体向上流动不均,板效率下降。

5、气体通过塔板得压力降压力降得影响:A 气体通过塔板得压力降直接影响到塔低得操作压力,故此压力降数据就是决定蒸馏塔塔底温度得主要依据。

B 压力降过大,会使塔得操作压力改变很大。

C 压力降过大,对塔内气液两相得正常流动有影响。

压力降:ΔPP =ΔPC+ΔPL+ΔPδ塔板本身得干板阻力ΔPC板上充气液层得静压力ΔPL液体得表面张力ΔPδ折合成塔内液体得液柱高度M,则ΔPP /ρLg=ΔPC/ρLg +ΔPL/ρLg +ΔPδ/ρLg即hp =hc+hL+hδ浮阀塔得压力降一般比泡罩塔板得小,比筛板塔得大。

在正常操作情况,塔板得压力降以290—490 N/m2、在减压塔中为了减少塔得真空度损失,一般约为98—245Pa 通常应在保证较高塔板效率得前提下,力求减少塔板压力降,以降低能耗及改善塔得操作性能。

6、液泛(淹塔)汽液量相中之一得流量增大到某一数值,上、下两层板间得压力降便会增大到使降液管内得液体不能畅顺地下流。

当降液管内得液体满到上一层塔板溢流堰顶之后,便漫但上层塔板上去,这种现象,称为液泛(淹塔)如气速过大,便有大量液滴从泡沫层中喷出,被气体带到上一层塔板,或有大量泡沫生成。

塔板的形式

泡罩塔板

浮阀塔板

• 浮阀塔板上开有—定形状的阀 孔(囿形或矩形),孔中安有可上 下浮动的阀片有囿形、矩形、 盘形等,从而形成丌同型式的 浮阀塔板。目前国内常用的是 F1型(相当于国外的V-1型)浮阀 ,条形浮阀也开始叐到注意。 国内有部颁标准(JBl118)。浮阀 塔板因其具有优异的综合性能( 生产能力大、操作弹性大、塔 板效率高、制造费用低等)已成 为目前应用最广泛的一种塔板 。

筛孔塔板

• 内装若干层水平塔板,板上有许多小孔 ,形状如筛;并装有溢流管或没有溢流 管。操作时,液体由塔顶迕入,经溢流 管(一部分经筛孔)逐板下降,并在板 上积存液层。气体(或蒸气)由塔底迕 入,经筛孔上升穿过液层,鼓泡而出, 因而两相可以充分接触,并相互作用。 泡沫式接触气液传质过程的一种形式, 性能优于泡罩塔。为克服筛板安装水平 要求过高的困难,収展了环流筛板;克 服筛板在低负荷下出现漏液现象,设计 了板下带盘的筛板;减轻筛板上雾沫夹 带缩短板间距,制造出板上带挡的的筛 板和突孔式筛板和用斜的增泡台代替迕 口堰,塔板上开设气体导向缝的林德筛 板。筛板塔普遍用作H2S-H2O双温交换 过程的冷、热塔。应用于蒸馏、吸收和 除尘等。

旋流塔板

• 旋流板塔除尘脱硫一体化装置,简 称旋流板塔,是一种喷射型塔板洗涤器 ,由浙江大学化工系谭天恩教授収明(与 利号ZL94210374.2),关键部件为图1所示 旋流塔板。塔板叶片如固定的风车叶片 ,气流通过叶片时产生旋转和离心运动 ,吸收液通过中间盲板均匀分配到个叶 片,形成薄液层,不旋转向上的气流形 成旋转和离心的效果,喷成细小液滴, 甩向塔壁后。液滴叐重力作用集流到集 液槽,并通过降液管流到下一塔板的盲 板区。具有一定风压、风速的待处理气 流从塔的底部迕,上部出。吸收液从塔 的上部迕,下部出。气流不吸收液在塔 内作相对运动,并在旋流塔板的结构部 位形成很大表面积的水膜,从而大大提 高了吸收作用。每一层的吸收液经旋流 离心作用掉入边缘的收集槽,再经导流 管迕入下一层塔板,迕行下一层的吸收 作用。

化工塔器中塔板图鉴

塔板图鉴塔器是化工过程最常用的分离设备,涉及精馏、吸收、解吸、汽提、萃取等化工单元操作。

上篇关于C5分离工艺中,塔器就是必不可少的分离设备。

塔器作为化工生中应用数量最多、涉及面最广、能耗最大的单元设备,其增效、扩能、降耗成为降低加工成本、提高经济效益最为活跃的领域之一,塔器的性能对于整个装置和企业的生产能力、产品质量、消耗定额、环保等方面均有重要影响。

塔器分为板式塔和填料塔,板式塔的典型结构如图1所示,相信学过化工原理的同学对此比较熟悉。

塔板是直接决定传质传热效果的内构件,近百年来的发展也主要是围绕塔板的改进进行的,所以今天带大家简单回顾一下塔板的发展历程及分类,讲一些典型的塔板。

图1板式塔的典型结构1.泡罩型塔板最早的泡罩型塔板是1813年由Cellier提出来的,但是大规模应用还是在20世纪。

泡罩塔由于其特殊的结构,塔板上基本没有漏液,塔板具有操作弹性和生产能力大,传质效率高,运行稳定等优点。

但泡罩塔结构复杂,造价高,而且具有气体通过塔板的压降大,塔板上液体动阻力大,安装维修繁琐。

1.1圆形泡罩塔板传统圆形泡罩的结构如图2所示,由升气管、泡罩和固定装置组成。

泡罩的周边开有齿缝,从升气管上升的气流经过泡罩时改变方向,并经齿缝分散成细小气泡进人液层,以促进气液接触,增加流体湍动程度,从而达到强化气液传质的目的。

图2圆形泡罩1.2S形泡罩塔板针对圆形泡罩塔板结构复杂,造价高,每块塔板上排布的泡罩数量多,安装检修都很麻烦等问题,1950年,Socony Mobil oil Company 设计了S形泡罩塔板,其结构图如图3所示。

图3S形泡罩塔板S形泡罩塔板主要由结构刚性很强的S形元件互相交联构成,在交联过程中形成泡罩和升气管。

其结构简单,加工、安装和维修都比传统圆形泡罩简单。

S形泡罩升气管的面积比值较常用的泡罩塔板大,有效鼓泡面积能占到塔板截面积的80%,生产能力比圆形泡罩塔板大10%~20%,操作弹性能达到6~8。

4-6板式塔

8.喷射型塔板

喷射型塔板克服了减压或气量大时雾沫夹带 严重的影响。

(1)垂直筛板:

结构:塔板开上开设100~ 200mm的大孔;孔上安装 侧壁开有筛孔的泡罩;泡 罩底边留有间隙。

工作原理:液体由间隙进入大孔,上升到气体将这些液体拉成液膜形成 两相上升流动,经泡罩侧壁筛孔喷出后,气体上升,液体落回塔板。液 体从塔板入口流至降液管将多次经历上述过程。

筛 孔 型 特点:结构简单、造价低、压降小、生产能力大、操作弹性可达

2~3、

浮 阀 型 特点:结构上较泡罩简单,比筛板复杂,操作弹性大、生产能力大。

其 它 型 :旋流塔板 导向筛板

(一)板式塔构造

1. 总体结构 外观立式筒体结构; 内部设置塔板; 塔板上设置了降液管、工作区、溢流堰、 受液盘等部件。

(3) 其它传质设备 湿壁塔;鼓泡塔;文丘里混合器……

一、板式塔类型、结构及特点:

无溢流塔板:结构简单、压降小、塔板面积利用率高、

弹性小、效率低

有溢流塔板:气液两相在设备中要有良好的接触:

接触充分,接触面大,相界面不断更新

无溢流塔板

有溢流塔板

有溢流塔板又分为:

泡 罩 型

特点:弹性大、操作稳定可靠等优点。但结构复杂,制造成 本高,压降大,液泛气速低,故生产能力较小。

型式:平直堰、齿型堰

⑶ 降液管

塔板间液体流动通道,也是溢流液 体释放夹带气体的场所。

降液管类型:降液管有圆形和弓形两类。

(二)常用塔板类型及其特点

1. 泡罩塔板(Bubble-cap tray) 优点:弹性大、操作稳定可靠。 缺点:结构复杂,成本高,压降大。对于大直径

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塔设备的基本功能和性能评价指标 • 1)基本原则

–充分接触,适当湍动,提供大的传质面积和传质系数,并能及时 分离 –逆流,提供最大传质推动力

• 2)评价指标

–空塔气速高,生产能力大 –塔板效率高,板数少,投资少 –操作弹性大 –压降小,釜温低,能耗小 –结构简单,金属耗量少,造价低,维修安装容易

网孔塔板的优缺点 优点

碎流板对液体起拦截作用,可提高液体滞留量 碎流板可以捕获气体夹带的液滴,减少液沫夹带 相比舌形塔板,气速可以进一步提高,生产力更大

缺点

碎流板多,塔板阻力较大 结构特殊,设计难度大

(6)垂直筛板

垂直筛板是 在塔板上开有若 干直径100200mm的大圆孔, 孔上设置圆柱形 泡罩的一类塔板。 泡罩侧壁开有筛 孔,下缘与塔板 有一定间隙使液 体能进入罩内

(3)筛孔塔板

筛孔塔板简称筛板, 1830年问世,其结构特 点是在塔板上开有许多 均匀小孔,孔径一般为 3 ~ 8 mm。筛孔在塔板 上为正三角形排列。塔 板上设置溢流堰,使板 上能保持一定厚度的液 层。

a.操作示意图;b.筛孔布置图

筛孔塔板

筛孔塔板的优缺点 优点

结构简单、造价低 生产能力大 板上液面落差小,气体压降低 塔板效率较高

1953年开发,美国Glitstch公司

浮阀塔板

a.F1 型浮阀; b. V-4 型浮阀; c. T 型浮阀

新型浮阀塔板

浮阀塔板的优缺点 优点

结构简单、造价低 操作弹性大 生产能力大 塔板效率较高

缺点

处理易结焦、高黏度物料阀片易与塔板粘结 操作时阀片易脱落或卡死 阀片易磨损、脱落 液面梯度大,气体分布不均 液体返混程度大 弓形区存在滞留区

无溢流栅板可 用金属条组成,也 可用3~4mm的钢板 冲出长条形缝隙制 成,缝隙宽度一般 为3~8mm,开孔率 为15%~30%。无溢 流筛板孔径一般为 4~12mm,开孔率为 10%~30%

上图:无溢流栅板 下图:无溢流筛板

无溢流塔板的优缺点 优点

结构简单,造价低廉 塔板利用效率高 生产能力相对较大

舌型塔板的优缺点 优点

结构简单、造价低 塔板压降低

缺点

液体被不断加速,停留时间短 操作弹性较小

浮舌塔板(60年代) 优点 弹性大、效率高 通量大、压降低

缺点

液体被连续加速,

板效率低 结构复杂,易损坏 改进: 斜孔塔板(70年代)

网孔塔板

(5)网孔塔板 由冲有倾斜 开孔的薄板组成, 板上还装有几块 拦截液流的碎流 板,以阻止液体被 连续加速,这是一 种气液通过能力 大,而板效率无明 显降低的新塔板。

缺点

操作弹性小 筛孔易堵塞,不宜处理易结焦、黏度大的物料

(4) 舌型塔板 舌型塔板的结构特点 是,在塔板上冲出许多舌 孔,方向朝塔板液体流出 口一侧张开。舌片与板面 成一定的角度,有18°、 20°、25°三种(一般为 20°),舌片尺寸有 50×50mm和25×25mm两 种。舌孔按正三角形排列, 塔板的液体流出口一侧不 设溢流堰,只保留降液管。

多降液管塔板的优缺点

优点

结构简单、造价低 气流压降小、板上液面落差小 板效率高

缺点

操作弹性小、筛孔小易堵塞

(9)无溢流塔板

无溢流塔板只 是一块均匀开有一 定缝隙或筛孔的圆 形平板。工作时, 板上液体随机地经 某些开孔流下,气 体经另一些开孔上 升。常用的无溢流 塔板有两种:一是 无溢流栅板;二是 无溢流筛板。

多降液管塔板的优缺点

优点

能够处理大液体负荷

缺点

不容易建立浓度差,板效率有所下降

(8)林德筛板

专为真空精馏设计的高 效率低压力塔板,结构特点 是整个筛板上设置一定数量 的导向筛孔,在塔板如何出 设置斜台。林德筛板利用部 分气体的动量推动液体流动, 以抵消液体流经塔板因受流 动阻力而形成的水力坡度, 均匀降低液层,减小气液两 项在空间上的反向流动和不 均匀分布,因此既降低塔板 压力,有提高塔板效率。斜 台的作用是避免低气速下在 塔板入口处发生漏液的现象。

缺点

操作弹性小,对设计的可靠性要求高 板效率较低

泡罩塔板的优缺点 优点

操作弹性大 塔板不易堵塞

缺点

生产能力及板效率较低 结构复杂、造价高

(2)浮阀塔板

浮阀塔板的结构特点是 在塔板上开有若干个阀孔, 每个阀孔装有一个可上下浮 动的阀片,阀片本身连有几 个阀腿,插入阀孔后将阀腿 底脚拨转90°,以限制阀片 升起的最大高度,并防止阀 片被气体吹走。阀片周边冲 出几个略向下弯的定距片, 当气速很低时,由于定距片 的作用,阀片与塔板呈点接 触而坐落在阀孔上,可防止 阀片与板面的粘结。

垂直筛板工作原理

从下缘间隙进入泡罩的液体被上升气流拉成液 膜沿罩壁上升,与气流一起经泡罩侧壁筛孔喷出。 液体从塔板入口流至降液管过程中,多次经历上述 过程,为两相传质提供了很大的不断更新的相际接 触表面,大大提高板效率

/V时生产能力大 塔板效率较高

一、塔板的类型

• 1)逐级接触式气液传质设备 • 2)错流塔板

–泡罩塔 –筛板塔 –浮阀塔

• 3)逆流塔板

–筛板塔 –栅缝板 –波纹板

• 3)喷射型板

–舌型板

2. 塔板的主要形式 (1)泡罩塔板 泡罩塔板是工业上应 用最早的塔板,它由升气 管及泡罩构成。泡罩安装 在升气管的顶部,分圆形 和条形两种,以前者使用 较广。泡罩有80、100和 150mm三种尺寸,可根据 塔径大小选择。泡罩下部 周边开有很多齿缝,齿缝 一般为三角形、矩形或梯 形。泡罩在塔板上为正三 角形排列。

缺点

仅适合低液气比L/V,高液气比时 操作时阀片易脱落或卡死

(7)多降液管塔板

特别适用于大液体 负荷操作,每块塔板上 设有多根平行的降液管。 相邻两塔板的降液管成 90°交错。降液管下端 悬空在下面塔板的鼓泡 区上端,流液从管底的 缝隙下落。靠管内积液 的液封作用,阻止气体 进去管中。一般因积液 层浅,可以采用较小的 板间距,如此能抵消塔 板效率稍低的缺点。