硫化体系对NBR胶料性能的影响_王勇

硫化、补强体系对丁腈橡胶压缩耐寒系数、耐油性能的影响

2 . 1 配方 设 计 对压 缩 耐 寒 系数 和 耐 液 体 性 能的影 响

主 体材 料选用 丁腈 橡胶 N2 5 0 S , 采用 了不 同 的硫化 体系 和补 强体 系 。

2 、结果 与讨论

表 1 、试 验 配 方

( 2天津市质量监督检验站第 四十二站 天津 3 0 0 3 8 4 )

摘要 :研 究 了在低 温环境 下使 用的丁腈橡胶 的硫化体 系、补 强体 系对产品压缩耐寒 系数和耐液体性能的影响。结果 表 明 ,硫化体 系宜采用过氧化物 与硫磺硫化体 系并 用,补强体 系采 用细粒子炭黑与粗粒子炭黑并 用,制造过程 中要控制

试 验配 方和 试验 结果 见表 1 、表 2 。

表2 、各项性能测试结果

硫 化 、补 强体 系对 丁腈 橡胶 压缩 耐寒 系数 、耐 油性 能 的影 响

2 . 1 . 1硫 化体 系

2 . 2塑炼 、混炼 工序

1 配 方至 4 配 方分 别 是 普通 硫 磺 硫 化 体系 和 有效硫 磺硫 化 体系 , 过 氧化 物 并用硫 化体 系和 过 氧化物 硫 化体 系 ,从 压缩 耐寒试 验 结果 看 ,1

事 技 术和 管 理 工作 。

机械 有 限公 司 ) 。

1 。 3测试 方法

压缩 耐寒 系 数按 G B / T 6 0 3 4 . 1 9 8 5测试 ;硬 度按 GB / T 5 3 1 . 1 - 2 0 0 8测试 ;伸长 率 、拉伸 强度

橡 塑 资 源 利 用

按 G B / T 5 2 8 — 2 0 0 9 测 试 。 耐 液 体 试 验 按 GB / T 1 6 9 0 . 2 0 1 0 测 试 。 低 温 脆 性 试 验 按

硫化压力对胶料性能的影响

硫化压力对胶料性能的影响胶料是一种广泛应用于制造各种工业和日常用品的材料。

在制造过程中,胶料需要经过硫化来固化和提高其物理性能。

硫化是一种化学反应,通过向胶料中添加硫化剂,在一定的温度和时间条件下加热处理,使胶料发生交联反应,从而形成坚固的三维网络结构。

然而,硫化过程中应用的压力也对胶料的性能产生影响。

硫化压力在制造胶料中扮演着重要的角色,因为它能够控制胶料的物理形态和结构。

较高的硫化压力能够促进更均匀的交联反应,增强胶料的机械强度和热稳定性。

而较低的硫化压力则可能导致胶料内交联反应不均匀,从而影响其力学性能和耐久性。

因此,在制造不同类型胶料时需要选择合适的硫化压力,以达到最佳的性能效果。

硫化温度是影响硫化压力对胶料性能的一个重要因素。

在高温下,胶料分子活动性增强,分子之间的距离缩短,交联反应更易发生,因此更高的压力可使交联反应更加均匀发生,从而提高胶料的力学性能和热稳定性。

当硫化温度较低时,分子活动性较差,交联反应需要更长的时间,在这种情况下增加压力并不能明显地改善胶料的性能。

另一个影响硫化压力对胶料性能的因素是硫化剂的选择。

不同硫化剂对于不同类型的胶料可能会产生不同的效果。

例如,含有过氧化氢的硫化体系在较低的压力下就能完成硫化反应,因此通过使用过氧化氢作为硫化剂可以节省材料和时间。

而当使用含有过硫酸盐的硫化体系时,由于所需的反应时间较长,增加硫化压力会促进交联反应,从而强化胶料的力学性能和热稳定性。

总体而言,硫化压力对于不同类型的胶料具有不同的影响,需要根据具体胶料和制造过程中的要求和条件进行调整。

通过掌握这些特性,我们可以更好地设计和制造出优质的胶料和产品,实现更加可靠和高效的应用。

不同硫化工艺对CRNBR共混胶热油老化前后力学性能及胶管扣压性能的影响

根据实际图纸参数建模、装配、赋予材料参数、 设置分析步、划分网格、设置边界条件与加载,最后 提交有限元软件 Abaqus 进行计算分析并导出计算结 果,胶管扣压前模型如下图 1 所示,图 2 为胶管扣压 后内胶应力集中单元及不同节点的选取。

图 1 胶管扣压前模型

图 2 扣压后内胶应力集中单元及节点选取

2 结果与分析

2.1 预硫化不同时间对 CR/NBR 硫化特性的 影响

由硫化特性数据可反映交联程度的高低、t10 及 t90 的长短,由表 1 数据可知 :0# 最大转矩值最大 18.57, 转矩差值最大 14.25,表明其在硫化过程中硫化程度 较高,而 1#、2#、3# 及 4# 最大转矩值依次减小,最

Mises 应力减小。

关键词 :预硫化 ;CR/NBR ;仿真 ;共混法

中图分类号 :TQ330.63

文章编号 :1009-797X(2021)17-0019-04

文献标识码 :B DOI:10.13520/ki.rpte.2021.17.006

丁腈橡胶是丁二烯和丙烯腈的共聚物,属于碳链 不饱和极性橡胶,强极性单元使 NBR 具有一定的耐热 性能与耐油性能,广泛应用于胶辊、胶管等各种产品 中,在热油老化后,NBR 交联密度明显增大,物理机 械 性 能 下 降, 如 扯 断 伸 长 率 明 显 降 低 [1] ;CR 热 油 老 化后,扯断伸长率变化较小,将 CR 与 NBR 并用以期 实现两种橡胶优势互补,但两种不同胶种混炼,由于 小料对两相的亲和力不一样,出现分散不均匀的现象, 导致两相硫化速度不一致,硫化程度不一样,模量差 别较大,物理机械性能并不理想。通过往期实验发现, 在后期老化过程中,NBR 模量也明显增大,而 CR 模 量略有降低,模量的不匹配导致并用胶热油老化后的 综合性能并不能很好的改善,为使得两相模量得以匹 配,本文研究通过预硫化手段,预先硫化 CR 相,使 其获得一定的交联程度,同时降低 NBR 相交联程度, 以实现 CR 与 NBR 两相匹配,从而改善其综合性能。

硫化体系对丁腈橡胶阻尼材料性能的影响

硫化体系对丁腈橡胶阻尼材料性能的影响

何欢;郑方远;刘超

【期刊名称】《石油化工》

【年(卷),期】2024(53)1

【摘要】采用不同配方制备了丁腈橡胶(NBR)混炼胶及其硫化胶,利用应变分析及力学分析等方法研究了不同硫化体系NBR混炼胶及其硫化胶的性能。

实验结果表明,对于NBR混炼胶,随交联键含量的减少,硫化速率先增大后减小、硫化程度降低;随硫磺含量的增大,交联密度、硫化速率、硫化程度均增大;随酚醛树脂用量的增加,硫化程度增大。

对于NBR硫化胶,随交联键含量的减少,拉伸强度和硬度降低,玻璃化转变温度(Tg)降低,最大阻尼因子增大;随交联密度的增加,拉伸强度和硬度逐渐增加,Tg升高,最大阻尼因子增大,阻尼温域变窄;采用酚醛树脂硫化,Tg大幅向高温区移动,最大阻尼因子降低,硬度较高,但拉断伸长率降低。

【总页数】5页(P63-67)

【作者】何欢;郑方远;刘超

【作者单位】中国石化北京化工研究院燕山分院橡塑新型材料合成国家工程研究中心

【正文语种】中文

【中图分类】TQ333.7

【相关文献】

1.硫化体系对NR/NBR阻尼材料性能的影响

2.硫化体系对橡胶减震材料动态阻尼性能的影响

3.不同硫化体系天然橡胶阻尼减震材料的硫化动力学及性能研究

4.硫化体系对丁腈橡胶/氢化丁腈橡胶并用胶性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

硫化体系对天然橡胶耐热空气老化性能的影响

硫化体系对天然橡胶耐热空气老化性能的影响

李晨晨;王贝贝;吕玉娜;胡杨;胡基民;刘昱杉

【期刊名称】《特种橡胶制品》

【年(卷),期】2024(45)1

【摘要】研究了硫化体系(CV、EV和SEV)对炭黑填充天然橡胶胶料耐100℃热空气老化性能的影响,并采用化学探测法测试了NR硫化胶老化后交联密度和交联键类型的变化。

结果表明,100℃热空气老化后,CV硫化胶力学性能和交联密度均发生明显劣化;EV硫化胶表现出优异的耐100℃热空气老化性能,其力学性能和交联密度变化幅度均明显低于CV硫化胶;SEV硫化胶耐100℃热空气老化性能与CV硫化胶接近。

CV硫化胶以多硫键为主,单硫键含量非常低,100℃热空气老化后多硫键含量下降,单硫键含量升高,双硫键基本保持不变;EV硫化胶以单硫键为主,多硫键含量很低,100℃热空气老化后单硫键含量增大,多硫键含量减小,双硫键变化不大;SEV硫化胶中双硫键含量最高,单硫键和多硫键含量基本相同,100℃热空气老化后多硫键含量和双硫键含量均下降,单硫键含量增大。

【总页数】5页(P16-20)

【作者】李晨晨;王贝贝;吕玉娜;胡杨;胡基民;刘昱杉

【作者单位】青岛黑猫新材料研究院有限公司

【正文语种】中文

【中图分类】TQ332.4

【相关文献】

1.硫黄硫化体系对IIR/EPDM共混胶耐热老化性能的影响

2.硫化体系对EPDM耐热老化性能的影响

3.金属氧化物对单组分缩合型室温硫化氟硅橡胶耐热空气老化性能的影响

4.硫磺用量对环氧化天然橡胶耐热空气老化性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

不同硫化体系对NR、NBR、EPDM硫化胶撕裂强度的影响

・ 8・

《 东橡 胶 》 2 0 广 第 6期 0 6年

不 同硫 化 体 系对 N 、N R P M R B 、E D

硫化胶撕裂强度的影 响

吴 向东 缪桂 韶

( 华南理工大学高分予系,50 4 ) 16 1 N 是人们最早使用的橡胶,同时又是理 R 论上研究得最多的橡胶,在很多教科书以及 专著中, 往往是以N 为代表, R 对橡胶的性能、 配方、 加工工艺等方面进行叙述。 随着科技的 进步, 很多性能、 用途各异的橡胶种类已被合 成 。由于它 们 的化学组 成 、 构不 同,表现 出 结 在物理性能、配方、加工工艺等方面与 N 有 R 很多的不 同之处。这些差异在很多文献资料 中亦有所叙述。但对不同硫化体对不同种类 橡胶 的 撕裂 强度 的影 响未 见详 细 的报道 。本

由表 1 以看到 , 硫磺 一Fra bibliotek进剂 硫化 的 可 用 N , 化胶无 论 是直 角型 撕裂强 度 , 是裤型 R硫 还

化物 的基 础上 加入 少 量硫 磺 ,其 撕裂 强度 并

撕裂强度 , 比过氧化物交联高得多。 都 在过氧

没有得到改善。 硫磺 一促进剂 交联 的天然 胶硫 化胶 具有

双键上地碳原子无推 电子地 甲基存在, B 中 NR 丁二烯链节上的二个 G 一次甲基上的氢原子 c

具 有相 同 的反 应活 性 ,双 键上 亦 可 以进行 加

5,萜烯树脂 3 0 ,环烷油 4 5 E I 硫磺 15 P: .,促进剂 C ,促进剂 Z1 D ,促进剂 T .,促进剂 B MI T 15 Z1

N R2: C 1. D P 5

硫 磺三种硫 化 体系交 联 N 、N R PM R B 、ED ,并

对试验结果作出初步的解释,以期引起更深 入的研究探讨 。

硫化体系对丁腈与丙烯酸酯并用胶用作金属密封垫片性能的影响

Abta tT entl rb e N R)a darl b e A M)bed sda t el gg sesw r src :h ii u b r( B re n cy cr b r( C iu l sue sme lsa n ak t ee n a i

c r d b o p s l r s l r DC / c ee ao n c rn g n / u f r a c l r tr r s e t ey T e ef cso e u e y s a / uf ,u u / P a c l rt r d 3 u g a e t s l / c ee ao ,e p c i l . h f t f h u f a i u v e t

关键词 : 复合硫化体系 ; 丁腈橡胶 ; 丙烯酸酯橡胶 ; 属密封垫 片 ; 金 涂层

中 图分 类 号 : Q 3 . T 60 7 文献标志码 : A

Efe to fe e t Cu i g S se s o o e t s o f c fDi r n r n y t m n Pr p r i f NBR/ACM e Bl n s Us d a he Co tm e a e l g Ga k t e d e s t a - t lS a i s e n

文章编号 :0 6— 4 6 2 1 ) 1 0 0 0 10 0 5 (0 2 0 — 0 5— 5

硫 化 体 系对 丁腈 与 丙烯 酸 酯 并 用胶 用作 金 属 密 封 垫 片性 能 的影 响

秦朝 燕 , 邱俊 明, 邱祖 民

3 ) 30 1

e i st a ha fc r d b o p u f r a d s lu /DCP c ee ao y tms W he h o t n f3 c rn g n t r e h n t to u e y s a /s lu n u f r /a e l r tr s se . n t e c n e to u g a e t i wa t e NBR n s 5 g,h a d ACM l n sh d b te c a c lp o e iso a e it n e, i r ssa c n iui e b e d a etrme h nia r p r e fhe tr ssa c o l e it n e a d l d r — t q

发泡体系和硫化体系对NBR海绵性能的影响

发泡体系和硫化体系对NBR海绵性能的影响

刘永军;朱景芬;赵玉中

【期刊名称】《橡胶工业》

【年(卷),期】2005(52)11

【摘要】探讨发泡体系、硫化体系以及混炼胶门尼粘度和硫化条件对NBR海绵性能的影响.结果表明,采用硫黄/硫化剂DTDM/促进剂CZ/DM/PZ/ZBX硫化体系与发泡剂H/OBSH/BK-1/碳酸氢铵水溶液/尿素发泡体系配合,混炼胶的门尼粘度[ML(1+4)100 ℃]控制为45~60,硫化条件为170 ℃×8 min时,胶料的硫化速度与发泡速度匹配,海绵的闭孔率大,泡孔极小且分布均匀,表面光滑,表观密度和压缩永久变形较小.

【总页数】4页(P660-663)

【作者】刘永军;朱景芬;赵玉中

【作者单位】中国石油兰州石化公司,石油化工研究院,甘肃,兰州,730060;中国石油兰州石化公司,石油化工研究院,甘肃,兰州,730060;中国石油兰州石化公司,石油化工研究院,甘肃,兰州,730060

【正文语种】中文

【中图分类】TQ336.4+6;TQ330.38+5/+7

【相关文献】

1.发泡剂和硫化体系对NR/SBR并用海绵胶性能的影响 [J], 毕雪玲;田斌;王付胜;王洁炜;周琼

2.硫化体系对动态硫化HPVC/NBR\r热塑性弹性体性能的影响 [J], 刘世军

3.硫化体系对NBR耐油性能和动态性能的影响 [J], 宋成芝;杜爱华;车永兴;张志广

4.含ZnO硫化体系下共混比对NBR/ACM共混胶性能的影响 [J], 林尧;薛斌;李长皓;邓涛

5.硫化体系对NBR/橡塑合金复合材料性能的影响 [J], 王晨阳;孙臻豪;邓涛

因版权原因,仅展示原文概要,查看原文内容请购买。

硫化体系对胶料耐屈挠性能的影响

表1 硫化体系 份

组 分

配方编号

1#

2#

3#

4#

5#

6#

硫黄

2

2. 8

1

2

2

2

促进剂TBBS 1. 8

1

2. 8

1

1

0

促进剂TiBTD 0

0

0

0. 6

0

0

促进剂DTDM 0

0

0

0

0. 7

0

促进剂CBS

0

0

0

0

0

1. 7

1. 3 主要设备和仪器

1. 7 L哈克密炼机,青岛科技大学产品;XLD-

第 11 期

潘弋人等.硫化体系对胶料耐屈挠性能的影响

835

硫化体系对胶料耐屈挠性能的影响

潘弋人1,刘华侨1,2,张 萌1,汪传生1*

[1. 青岛科技大学 机电工程学院,山东 青岛 266061;2. 特拓(青岛)轮胎技术有限公司,山东 青岛 266000]

摘要:研究硫化体系对胶料(天然橡胶/顺丁橡胶并用胶为主体材料)耐屈挠性能的影响。结果表明:硫黄与促进剂

混 炼 胶 在XLD-400×400×2型 硫 化 机 上 硫 化,硫化条件为150 ℃×30 min。 1. 5 测试分析

采 用RPA测 试 胶 料 的Payne效 应 和 热 稳 定 性 能,混 炼 胶 Payne 效 应 测 试 的 应 变 扫 描 条 件 为:频 率 1 Hz,温度 60 ℃,应变范围 0. 1%~40%; 热稳定性能试验条件为:频率 1 Hz,温度 180 ℃,时间 30 min。

胶料其余性能均按照相应国家标准进行 测试。

2 结果与讨论 2. 1 RPA分析 2. 1. 1 Payne效应

硫化体系对丁腈橡胶耐油、耐低温和压变性能的影响

加工 应用弹性体,2020G06G25,30(3):46~49C H I N A㊀E L A S T OM E R I C S∗基金项目:国家自然科学基金项目(51703114)作者简介:李瑛瑜(1995G),男,山东威海人,在读硕士研究生,主要研究方向为高分子材料工程化与高性能化.∗∗通讯联系人:赵㊀菲(1968G),女,山东莱西人,教授,博士,主要从事橡胶配方设计㊁改性与成型加工的教学与研究工作.收稿日期:2020G03G08硫化体系对丁腈橡胶耐油㊁耐低温和压变性能的影响∗李瑛瑜,陈㊀龙,赵㊀菲∗∗(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛266042)摘㊀要:通过对过氧化物硫化体系㊁过氧化物/硫磺硫化体系㊁过氧化物/硫载体硫化体系的研究,探究不同硫化体系的并用对丁腈橡胶(N B R )的硫化特性㊁物理机械性能㊁耐油性能㊁耐低温性能和压缩变形的影响.结果表明,过氧化物和硫磺并用硫化的丁腈胶物理机械性能最好,热油老化后的体积变化率和压缩永久变形小.当m (过氧化二异丙苯)ʒm (二烯丙基异氰脲酸酯)ʒm (硫磺)ʒm (促进剂)=1.5ʒ0.5ʒ0.1ʒ0.1时硫化胶性能最好.硫化体系对N B R 的耐低温性能影响不大.关键词:硫化体系;丁腈橡胶;耐油性;耐低温性能;压缩永久变形中图分类号:T Q 333.7㊀㊀文献标识码:A ㊀㊀文章编号:1005G3174(2020)03G0046G04㊀㊀丁腈橡胶(N B R )是由丁二烯与丙烯腈乳液聚合制成的弹性体[1G2],广泛用于油封等耐油配件[3G4].硫化是橡胶加工中最重要的工艺步骤.硫化工艺可以将橡胶大分子链通过反应生成的交联结构结合在一起,形成三维的网络结构,从而赋予橡胶良好的使用性能[5].不同种类的交联键和交联程度对N B R 性能具有较大的影响[6].过氧化物硫化是常见的硫化体系,由于C C 键键长短且具有较高的键能㊁耐高温性优异㊁压缩永久变形小因此广泛应用于密封件产品中[7G9];但过氧化物硫化后的胶料物理机械性能较差,而多硫键( S x )可以赋予胶料较好的强度及动态性能[10G11],所以通常采取硫化体系并用的方法调节橡胶中交联键的种类及交联结构[12].本文采用添加硫磺和硫载体两种方法与过氧化物硫化的N B R 硫化胶性能进行对比,探究不同硫化体系的并用对N B R 密封材料耐油耐低温性能的影响.1㊀实验部分1.1㊀原料丁腈橡胶(N 41):兰州石化公司;炭黑(N 660):卡博特公司;己二酸烷基醚酯(T P G95):威海金泓公司;氧化锌Z n O ㊁硬脂酸S A ㊁防老剂R D ㊁过氧化二异丙苯(D C P )㊁三烯丙基异氰脲酸酯(T A I C )㊁不溶性硫磺(S )㊁促进剂(C Z ㊁T M T D)均为市售产品.1.2㊀仪器及设备密炼机:X S M G500型,上海科创橡塑机械设备有限公司;双辊开炼机:B L G6175GA L 型,宝轮精密检测仪器有限公司;平板硫化机:X L B GD 500ˑ500,浙江湖州东方机械有限公司;无转子硫化仪:M D R 2000型,美国A L P H A 公司;万能电子拉力机:Z 005型,德国Z W I C K 公司;邵尔A 硬度计:L X GA 型,江苏明珠有限公司;低温脆性试验机:G T G7061GN D A 型,台湾高铁公司;热空气老化箱:G T G7017GE 型,台湾高铁公司.1.3㊀实验配方与胶料的制备实验配方如表1所示.混炼胶的制备:实验温度为50ħ,转速为40r /m i n .加入生胶80s 后加入一半炭黑和氧化锌㊁硬脂酸㊁防老剂R D ,180s 后加入剩下的炭黑和增塑剂.7m i n 后转矩平稳时排胶.表1㊀实验配方1)硫化体系编号及配比(质量份)D C P /T A I C D C P /T A I C /S /C ZD C P /T A I C /T M T D1#2#3#4#5#6#7#8#9#1.5/0.51.5/0.82/11.5/0.5/0.1/0.11.5/0.5/0.2/0.21.5/0.5/0.3/0.31.5/0.5/0.21.5/0.5/0.41.5/0.5/0.6D C P 1.51.521.51.51.51.51.51.5T A I C 0.50.810.50.50.50.50.50.5S 0000.10.20.3000T MT D 0000000.20.40.6C Z0000.10.20.30001)配方中其它组分相同.㊀㊀开炼机下片:调节辊距,加入胶料后依次加入T A I C ㊁C Z (T MT D )和D C P ㊁S .待吃料完全后割刀翻炼,调小辊距薄通5次,排气下片.混炼胶硫化:按照151ħ下测得的工艺正硫化时间(t 90),将胶料在平板硫化仪上硫化.1.4㊀性能测试硫化特性按照G B /T 16584 1996进行测试;拉伸性能按照G B /T528 2009进行测试;硬度按照G B /T531.1 2008进行测试;脆性温度按照G B /T15256 2014进行测试.热油老化条件:温度为150ħ,时间为24h ,油料分别为R P G3和Y H G10.按照G B /T16902010测定浸油后的体积变化率;按照国标G B /T7759.1 2015测定浸油后的压缩永久变形(25%压缩率).2㊀结果与讨论2.1㊀不同硫化体系下的N B R 硫化特性表2为N B R 在不同硫化体系及不同用量下的硫化特性.表2㊀不同硫化体系的硫化特征参数试样D C P /T A I C D C P /T A I C /S /C ZD C P /T A I C /T MT D1#2#3#4#5#6#7#8#9#M L /(d N m )2.742.742.652.722.752.782.792.702.85M H /(d N m )26.5329.1134.8926.5725.0823.1119.4814.5911.20M H -M L /(d N m )23.7926.3732.2423.8522.3320.3316.6911.898.35t 90/m i n 55.0655.0255.845656.0256.2855.5954.1551.08㊀㊀最高转矩和最低转矩的差值M H -M L 可以反映硫化程度的大小,扭矩的差值越大,橡胶的硫化程度越大.由表1可以看出,在过氧化物体系中,随着D C P 和T A I C 用量的增加,M H -M L 值逐渐升高,N B R 的交联程度逐渐增加;而在过氧化物/硫磺体系和过氧化物/硫载体体系中,随着S /C Z ㊁T MT D 用量的增加,扭矩差值逐渐下降,交联程度降低.过氧化物/硫载体的下降程度最大,这是因为T MT D 显酸性会造成D C P 分解产生的自由基失效,从而降低交联程度,T MT D 的量越多,交联程度就越低.2.2㊀不同硫化体系N B R 的物理机械性能表3为N B R 在不同硫化体系及不同用量下的拉伸性能和硬度.表3㊀不同硫化体系的N B R 硫化胶硬度及拉伸性能试样D C P /T A I C D C P /T A I C /S /C ZD C P /T A I C /T MT D1#2#3#4#5#6#7#8#9#邵尔A 硬度777778767576747169拉伸强度/M P a 14.915.215.415.915.715.415.713.510.6拉断伸长率/%181169129190210221241336349100%定伸应力/M P a7.027.7210.896.775.795.234.632.942.41㊀㊀由表3可以看出,在过氧化物硫化体系中,随着D C P /T A I C 用量的提高,N B R 硫化胶的拉伸强度逐渐升高;而在过氧化物/硫磺和过氧化物/硫载体硫化体系中,随着S /C Z ㊁T MT D 用量的增加,拉伸强度逐渐降低,尤其是过氧化物/硫载体硫化体系,拉伸强度下降非常严重.这是因为拉伸强度和N B R 的交联程度有关,在一定范围内拉伸强度随着交联密度的增大而上升.随着交联密度的提高,在拉伸应力下承受负荷的分子链数目会逐渐增多,分子链承受的载荷均匀可以降低应力集中点产生的机率,从而提高拉伸强度.在过氧化物体系中加入适量的S /C Z ㊁T MT D (0.274 第3期李瑛瑜,等.硫化体系对丁腈橡胶耐油㊁耐低温和压变性能的影响㊀㊀㊀份)可以提高拉伸强度和拉断伸长率.这是因为硫磺和硫载体形成的硫键由于键能低,在应力作用下可以断裂重排,减少应力的集中程度,将应力在网链上均匀分布从而提高拉伸强度.2.3㊀不同硫化体系的N B R 脆性温度脆性温度(T b )表征的是高分子材料刚开始失去弹性时的温度.当温度高于脆性温度时,高分子链进入高弹态,分子链的运动能力上升.此时的材料呈现出弹性体的特性,具有较好的使用性能;当温度低于脆性温度时,分子链开始发生冻结,进入玻璃化转变区域.材料开始出现部分的变硬㊁发脆现象,甚至会引发裂口导致制品的失效.因此用脆性温度来描述橡胶的低温性能更具有实际意义.表4为不同硫化体系的N B R 脆性温度.表4㊀不同硫化体系下的N B R 脆性温度试样D C P /T A I CD C P /T A I C /S /C ZD C P /T A I C /T MT D1#2#3#4#5#6#7#8#9#脆性温度/ħ-45-46-45-46-45-45-45-47-45㊀㊀由表4可知,不同硫化体系的脆性温度变化不大,脆性温度基本不变.2.4㊀不同硫化体系的N B R 热油老化后的体积变化率㊀㊀橡胶与油长期接触时,一方面,可能会因为溶剂渗透进交联网络中导致体积变大;另一方面,会因为小分子量增塑剂或防老剂等的抽出而导致体积变小.浸油后的体积变化情况是胶料耐油能力的重要表征.图1是不同硫化体系的N B R 在R P G3和Y H G10两种油中于150ħ下浸泡24h 后的体积变化率.(a )R P G3(b )Y H G10图1㊀不同硫化体系的N B R 在油中的体积变化率由图1可以看出,过氧化物硫化的N B R ,随着D C P /T A I C 用量的增加,N B R 硫化胶的体积变化率逐渐降低;而在过氧化物/硫磺硫化体系和过氧化物/硫载体硫化的N B R ,随着S /C Z 和T M T D 用量的增加,N B R 硫化胶的体积变化率却逐渐变大.这是因为N B R 在油中的体积变化与交联程度有关.交联程度增大会使分子链受到的束缚力变大,吸油后分子链的伸展受限程度增大,所以体积变化降低.过氧化物体系因为具有最大的交联程度因而体积变化率最小.2.5㊀不同硫化体系的N B R 热油老化后的压缩永久变形㊀㊀橡胶密封制品具有低的压缩永久变形来保持尺寸稳定性和密封性能,橡胶的压缩永久变形与交联键的类型及交联程度有关.图2是不同硫化体系的N B R 在R P G3和Y H G10油中于150ħ下浸泡24h 后的压缩永久变形.由图2可以看出,在过氧化物硫化体系中,随着D C P /T A I C 用量的增加,N B R 硫化胶的压缩永久变形逐渐减小;而在过氧化物/硫磺硫化体系和过氧化物/硫载体硫化体系中,随着S /C Z 和T MT D 用量的增加,N B R 硫化胶的压缩永久变形逐渐变大.(a )R P G384 弹㊀性㊀体㊀㊀第30卷(b )Y H G10图2㊀不同硫化体系的N B R 在油中的压缩永久变形随着交联密度的减小,N B R 的压缩永久变形逐渐变大.交联程度越大,橡胶分子链间的三维网络结构越发达,网链平均相对分子质量越小,在长期的压力作用下分子链越不容易发生滑移和取向.解除压力后橡胶的弹性回复能力越强,压缩永久变形越小.3㊀结㊀论(1)过氧化物硫化体系的硫化胶交联程度最大.S /C Z ㊁T MT D 的加入会降低N B R 的交联程度.(2)适量S /C Z ㊁T MT D 的加入可以有效地改善N B R 的物理机械性能.㊀㊀(3)硫化体系的选择对N B R 的脆性温度影响不大.(4)采用过氧化物硫化的N B R 具有最小的体积变化率和压缩永久变形.当m (D C P )ʒm (T A I C )ʒm (S )ʒm (C Z )=1.5ʒ0.5ʒ0.1ʒ0.1时,N B R 硫化胶具有较好综合性能.参㊀考㊀文㊀献:[1]㊀张保岗.丁腈橡胶微观结构与性能及高性能丁腈磁性橡胶的制备研究[D ].青岛:青岛科技大学,2013.[2]㊀劳俊杰.环保型丁腈橡胶基共混材料的制备和性能研究[D ].青岛:青岛科技大学,2014.[3]㊀刘建文.耐低温橡胶密封材料的研究[D ].广州:华南理工大学,2014.[4]㊀朱江,辛国荣,庞必幸.丁腈橡胶耐寒耐油性能的研究[J ].特种橡胶制品,2008,29(2):26G29.[5]㊀G E R DL O R B E R ,董静.密封技术发展史[J ].机电产品市场,2002(9):54G56.[6]㊀董霞.助交联剂对氢化丁腈橡胶硫化的影响[D ].青岛:青岛科技大学,2014.[7]㊀丁莹.硫化体系对E P D M 橡胶交联网络及其动态力学性能的影响[D ].青岛:青岛科技大学,2014.[8]㊀D E G R A N G E J M ,T H OM I N E M ,K A P S A P ,e t a l .I n f l u e n c e o f v i s c o e l a s t i c i t y o nt h et r i b o l o gi c a lb e h a v i o u ro f c a r b o n b l a c k f i l l e d n i t r i l e r u b b e r (N B R )f o r l i p se a l a p pl i c a t i o n [J ].W e a r ,2005,259(1):684G692.[9]㊀李冠.耐低温丁腈橡胶G金属复合密封垫片的制备[D ].南昌:南昌大学,2011.[10]王鹤.过氧化物硫化三元乙丙橡胶的过程模拟及其交联网络结构分析[D ].青岛:青岛科技大学,2015.[11]杨清芝.实用橡胶工艺学[M ].北京:化学工业出版社,2005.[12]B H O WM I C K A K ,D ESK .E f f e c to f c u r i n g t e m pe r a t u r ea n d c u r i n g s y s t e mo nn e t w o r ks t r u c t u r e a n d t e c h n i c a l p r o pe r t i e sof p o l y b u t a d i e n e a n d s t yr e n e Gb u t a d i e n e r u b b e r [J ].J o u r n a l o f A p p l i e dP o l ym e r S c i e n c e ,1981,26(2):529G541.E f f e c t o f v u l c a n i z a t i o n s y s t e mo no i l r e s i s t a n c e ,l o wt e m pe r a t u r e r e s i s t a n c e a n d c o m pr e s s i o n s e t o f n i t r i l e r u b b e r L IY i n g y u ,C H E N L o n g,Z H A OF e i (K e y L a bo f R u b b e r Gp l a s t i ca n d E n g i n e e r i n g ,M i n i s t r y o f E d u c a t i o n ,Q i n g d a oU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y ,Q i n g d a o 266042,C h i n a )A b s t r a c t :I n t h i s p a p e r ,t h e e f f e c t s o f d i f f e r e n t v u l c a n i z a t i o n s y s t e m s ,i n c l u d i n g pe r o x i d e v u l c a n i z a t i o ns y s t e m ,p e r o x i d e /s u lf u rv u l c a n i z a t i o ns y s t e m a n d p e r o x i d e /s u l f u r Gd o n o rv u l c a n i z a t i o n s y s t e m ,o n c u r e c h a r a c t e r i s t i c s ,p h y s i c a l a n dm e c h a n i c a l p r o p e r t i e s ,o i l a n d l o wt e m pe r a t u r e r e s i s t a n c e ,c o m p r e s s i o ns e t of n i t r i l e r u b b e r w e r ei n v e s t ig a t e d .Th e r e s u l t s s h o w e d t h a tt h e p h ys i c a la n d m e c h a n i c a l p r o p e r t i e so f p e r o x i d e /s u l f u rv u l c a n i z a t i o ns y s t e m w a st h eb e s t ,a n dt h ev o l u m ec h a n ge r a t i o a n d c o m p r e s s i o ns e tw e r e t h e l o w e s t af t e ro i l ag i n g.W h e nt h er a t i oo fD C PʒT A I Cʒs u l f u r ʒa c c e l e r a t o rw a s1.5ʒ0.5ʒ0.1ʒ0.1(m a s s ),t h ev u l c a n i z e dr u b b e rh a dt h eb e s tc o m pr e h e n s i v e p r o p e r t i e s .T h e v u l c a n i z a t i o ns y s t e mh a d s m a l l e f f e c t o n l o wt e m pe r a t u r e r e s i s t a n c e .K e y wo r d s :v u l c a n i z a t i o n s y s t e m ;N B R ;o i l r e s i s t a n c e ;l o wt e m p e r a t u r e r e s i s t a n c e ;c o m p r e s s i o n s e t94 第3期李瑛瑜,等.硫化体系对丁腈橡胶耐油㊁耐低温和压变性能的影响㊀㊀㊀。

硫化体系对NBR压缩永久变形的影响

硫化体系对 NBR 压缩永久变形的影响翁国文 ,张岩梅 ,黄秀秀 ,沈爱军 ,蔡七红 ,朱 蓉( 徐州工业职业技术学院 材料工程系 ,江苏 徐州 221140)摘要 :试验研究硫化体系类型 、硫化剂 DCP 用量 、硫黄用量及促进剂对 NB R 硫化胶压缩永久变形的影响 。

结果 表明 ,采用过氧化物硫化体系的硫化胶压缩永久变形最小 ,普通硫黄硫化体系和镉镁硫化体系的硫化胶最大 ,半有效 和有效硫化体系的硫化胶较小 ; 在过氧化物硫化体系中 , 当硫化剂 DCP 用量为 21 5 份 、硫黄用量为 01 3 份 、促进剂 TM TD 或 D P G 用量为 11 5 份时 , N B R 硫化胶的压缩永久变形较小 。

关键词 :硫化体系 ; NB R ;压缩永久变形 中图分类号 : TQ3301 38 ; TQ3331 7文献标识码 :B文章编号 :10002890 X ( 2005) 0420232203NB R 是由丁二烯和丙烯腈经乳液或溶液共 聚而制得的一种高分子弹性体 ,具有良好的耐油 性 ,且价格较低 ,被广泛用于制造耐油橡胶密封制 品 。

密封制品的密封效果和使用寿命与硫化胶的 压缩永久变形有很大关系 ,本工作主要研究硫化 体系对 NB R 硫化胶压缩永久变形的影响 。

11 5 性能测试压缩永久变形按 G B/ T 7759 —1996 测定 ,试 验条件为 100 ℃×24 h ,压缩率为 15 % 。

2 结果与讨论 21 1 硫化体系类型(1) 采用普通硫黄硫化体系 ( CV ) ,当硫黄和促进剂 DM 用量均为 11 5 份时 ,NB R 硫化胶的压 缩永久变形为 54 % 。

(2) 采 用半 有效 硫化 体 系 ( S EV ) , 当促 进 剂 TM TD 用量为 11 5 份 、促进剂 DM 用量为 2 份 、硫黄用量为 01 8 份时 , N B R 硫化胶的压缩永久变 形为 15 % 。

丁二烯 丙烯腈共聚物(NBR)

读书报告题目丁二烯-丙烯腈共聚物(NBR)班级学号学生姓名评阅同学日期目录目录 (i)1前言 (1)1.1丁腈橡胶的发展概述 (1)2丁二烯-丙烯腈共聚合物的合成(及固化) (3)2.1丁腈橡胶的制备 (3)2.2丁腈橡胶的配方设计 (4)2.3丁腈橡胶的选择 (5)2.4丁腈橡胶的硫化体系 (5)3丁腈橡胶结构与性能特点、主要用途; (7)3.1结构与性能特点 (7)3.1.1丁腈橡胶的结构 (7)3.1.2丁腈橡胶的性能特点 (9)3.2主要用途 (10)3.2.1主要用途 (10)3.2.2丁腈橡胶的并用 (11)4丁腈橡胶的成型加工 (12)4.1丁腈橡胶的加工工艺性能 (12)4.2丁腈橡胶的成型加工 (12)4.2.1丁腈橡胶的塑炼工艺 (12)4.2.2丁腈橡胶的混炼工艺 (12)4.2.3丁脂橡胶的压延工艺 (13)4.2.4丁腈橡胶的压出工艺 (13)4.2.5成型用机械及模具丁腈橡胶模型制品的成型工艺 (14)4.3丁腈橡胶聚合工艺的改进 (14)5丁腈橡胶的改性 (15)5.1丁腈橡胶的基本特性 (15)5.2丁腈橡胶的化学改性 (15)5.2.1氢化丁腈橡胶 (15)5.2.2羧基丁腈橡胶粉 (15)5.3丁腈橡胶的共混改性 (16)5.3.1NBR/PVC硫化胶 (16)5.3.2NBR/HNBR共混橡胶 (16)参考文献 (17)1 前言丁二烯一丙烯腈橡胶又称丁腈橡胶,简称NBR,平均分子量70万左右。

灰白色至浅黄色块状或粉状固体,相对密度0.95~1.0。

CH2CH CH CH2CH2CH3nmCN 丙烯腈含量为26%的丁腈橡胶玻璃化温度Tg=一52℃,脆化温度Tb=一47℃,而丙烯腈含量为40%的丁腈橡胶玻璃化温度Tg=一22℃。

溶解度参数δ=8.9~9.9,溶于醋酸乙酯、醋酸丁酯、氯苯、甲乙酮等。

丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性。

硫化体系对NBR胶料性能的影响

摘 要 : 验 研 究 7种 硫 化 体 系 对 NB 胶 料 性 能 的 影 响 。 结 果 表 明 , 普 通 硫 化 体 系 、 有 效 硫 化 体 系 、 效 硫 化 试 R 在 半 有

体 系 、 氧化 物 硫 化 体 系 、 黄 / 氧 化物 并用 硫 化 体系 、 硫 硫 化 体 系 和 平 衡 硫 化 体 系 中 . 有 效 硫 化体 系胶 料 具 有 过 硫 过 无 半 合 适 的 焦 烧 时 间 、 短 的 正硫 化 时 问 、 高的 拉 伸 强 度 和 撕 裂 强 度 以 及 优 良 的 耐 老 化 性 能 。 在 半 有 效 硫 化 体 系 中 . 较 较 硫 黄/ 促进 剂 N( S用 量 比为 l 1硫 黄片 量 为 l4 18份 时 , B 胶料 具 有 较 好的 综 合性 能 , 合 油封 制 品的 实 际 要求 。 ) B /、 J 。~ 。 NR 符

关 键 词 : R; 化 体 系 ; 封 制 品 NB 硫 油

中 国 分 类 号 : Q3 0 3 5 T 3 , T 3 。 8 ; Q3 3 7

文 献 标 识 码 : B

文 章 编 号 :0 08 0 20 ) 10 2 3 10 9 X(0 8 0 —0 80

NB R具有 良好 的物理 性能 及优 异 的耐油 、 耐

氧化物 并用 硫 化体 系和 平衡硫 化 体 系胶料 的 门尼 粘 度低 于其 它 硫 化体 系 , 是 因 为平 衡 硫 化 体 系 这 中含有 偶联 剂 S6 i9而增 塑 , 氧化 物硫 化 体 系 和 过 硫 黄/ 氧 化 物 并 用 硫 化 体 系 中 硫 化 剂 D P在 过 C 10℃熔化 而起 增 塑作 用 。 0

2 1 2 物 理 性 能 .. 硫 化 体 系 类 型 对 NB 硫 化 胶 物 理 性 能 的 影 R 响 如 表 3所 示 。

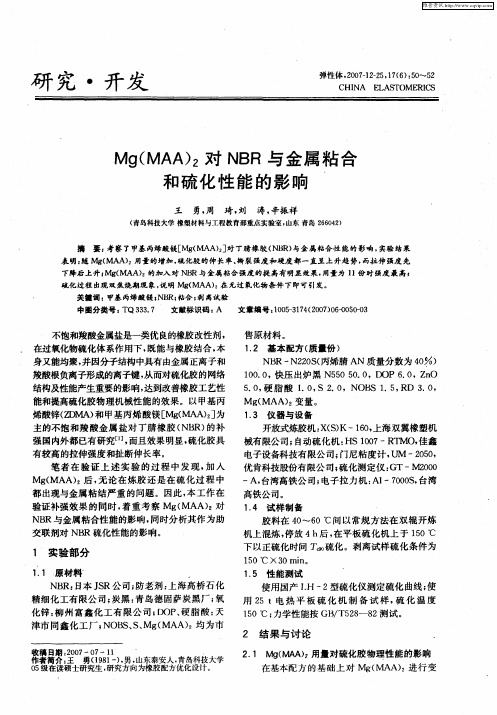

Mg(MAA)2对NBR与金属粘合和硫化性能的影响

津市 同鑫化工 厂; O S S Mg MA z N B 、 、 ( A) 均为市

2 结 果 与讨 论

作 简 — ,-1 , 山东泰安 。青岛科技 大学 2 1 gM A2 墼 曼 2 7 09 1、 , + 人, 者 介 王 - 7 1 )男 楚 : 0勇( 8 一 . 0 , L . …. . M ( A ) 用量对硫化胶物理性能的影响 1

能和提高硫化胶物理机械性能的效果。以甲基丙 烯酸锌(【 ) z 和甲基丙烯酸镁 [ 4 MA h 为 M ̄ A ] ( 主的不饱和羧酸金属盐对 丁腈 橡胶( B ) N R 的补 强国内外都已有研究口 , 】而且效果明显 , 硫化胶具

有较高的拉伸强度和扯断伸长率。 笔者 在验 证上 述实 验 的过程 中发现 , 入 加 MgMAA) , ( 2后 无论 在 炼 胶 还 是 在 硫 化 过 程 中 都出现与金属粘结严重 的问题 。因此 , 本工作在 验证补强效果 的同时 , 着重考察 Mg MAA 2 ( ) 对 N R与金属粘合性能的影响 , B 同时分析其作为助

・5 ’ 1

量实验 , 比硫化胶 的力学 I能 , 对 生 结果见 图 1图 2 、 。

∞

\

\

懈

烈

垂

时间/ n mi 图 3  ̄ ( A 2用 量 为 5份 时 的 硫 化 曲线 MA )

Mg MAA) 用 最/ (  ̄ 份 图 1  ̄ ( A) MA 2用量对 拉伸强度和伸长率的影响

NB N20 ( R— 2 S 丙烯腈 AN质 量分 数 为 4 ) O 10 0 快 压 出炉 黑 N505 . ,DO . ,Z O 0. , 5 O 0 P60 n 5 0 硬 脂 酸 10 S2 0 ., . , . ,NOB . , D . , S 1 5 R 3 0

硫化压力对胶料性能的影响

硫化压力对胶料性能的影响摘要:通过在试验过程中改变天然橡胶胶料的硫化压力,得出硫化压力在硫化过程中的变化规律和硫化压力的变化对胶料性能和减震橡胶产品性能的影响,并初步分析了其产生的原因。

关键词:硫化压力。

硫化体系橡胶件硫化的三大工艺参数是:温度、时间和压力。

其中硫化温度是对制品性能影响最大的参数。

...参数。

温度对橡胶制品的影响,在很多文献资料中都可以查找得到,但是很多文献都忽略了硫化压力对胶料硫化的影响。

橡胶硫化压力,是保证橡胶零件几何尺寸、结构密度、同样也会影响制品的性能。

带骨架件会损坏骨架。

压力小了会直接影响制品几何尺寸和物理机械性能。

橡胶制品需要硫化压力的目的一般认为是:(1)防止胶料气泡的产生,提高胶料的致密性;(2)使胶料流动,充满模腔;(3)提高附着力,改善硫化胶物理性能[1]。

而外在研究硫化压力时,已经不单单局限于我们上面的一些研究,已经通过调整硫化压力的大小来达到产品的一些特殊性能的要求,根据本掌握的情况,国外橡胶厂家有如下一些对于硫化压力的共识。

(1)模压及移模注压的硫化方式,其模腔内的硫化压力为:10~20Mpa。

(2)注压硫化方式其模腔内的硫化压力为:0~150Mpa。

(3)随着硫化压力的增大,产品的收缩率和产品的静态刚度有如图1的变化。

图1 硫化压力与产品的径向刚度和胶料收缩率之间的关系图从图1中可以明显的看到,随着硫化压力的增大,其产品的静态刚度在逐渐增大,而随着硫化压力的增大,其胶料的收缩率在逐渐的减小。

在国内的减振橡胶行业内,对于调整产品的刚度,普遍采用的依然是增加或者降低产品所使用的胶料硬度,而在国外,已经普遍采用了提高或者降低产品硫化时的胶料硫化压力来调整产品的静态刚度。

(4)随着胶料的硫化压力不断提高,其胶料的收缩率会出现如图2的现象:图2 产品硫化压力与胶料的收缩率之间的关系图随着硫化压力的不断提高,产品胶料的收缩率会出现一个反常的现象,即当产品胶料的硫化压力达到83Mpa时,产品胶料的收缩率为0,若产品胶料的硫化压力继续不断上升,产品胶料的收缩率会出现负值,也就是说,在种超高的产品胶料硫化压力下,产品硫化出来经停放后,其橡胶部分的尺寸比模具设计的尺寸还要大。

硫化体系对NBR橡塑合金复合材料性能的影响

硫化胶的力学性能优良但是耐寒性耐介质性能较差 ;使用 DCP 硫化体系,硫化胶的耐寒性、耐介质性能优良,但是硫化胶的力学

性能不佳 ;使用 DCP 和硫黄复合硫化体系既可以保证硫化胶力学性能优良,又可以保证硫化胶具有良好的耐寒、耐介质性能。

关键词 :丁腈橡胶(NBR);橡塑合金 ;耐寒性 ;耐介质性能

中图分类号 :TQ330.67

文章编号 :1009-797X(2021)18-0036-04

文献标识码 :B DOI:10.13520/ki.rpte.2021.18.007

橡胶分子链的柔顺性是决定橡胶耐寒性的关键。 不同的交联键类型对硫化胶的分子链网络的柔顺性也 会产生一定影响。并且不同类型的交联键在硫化胶内 部形成的交联网络也是不同的,也会影响硫化胶的耐 介质性。因此,研究硫化胶不同交联键的键型对耐寒 性和耐介质性的影响是很有必要的。

1.3 试样制备

生胶于开炼机上塑炼,然后将塑炼后的胶料加入 密炼机中,料温 80 ℃依次加入防老剂、增塑剂、配

作 者 简 介 :王 晨 阳 ( 1 9 9 7 - ), 男 , 在 读究。

* 通讯联系人 收 稿 日 期 :2 0 2 1 - 0 7 - 0 5

量 33.0%, 赛 可 德 橡 塑 公 司 提 供 ;其 他 配 合 剂 均 为 常

用工业品。

1.2 实验配方

表 1 实验配方

份

编号

1#

2#

3#

4#

S

2.5

1.8

-

05

TMTD

0.5

0.5

-

100

DM

0.8

1.5

-

1

DCP

-

-

2

2

丁腈橡胶橡塑材料并用研究进展

合成橡胶工业,2021-01-15,44(1):70〜75CHINA SYNTHETIC RUBBER INDUSTRY 专论・综述DOI:10.19908/ki.ISSN1000-1255.2021.01.0070丁腈橡胶/橡塑材料并用研究进展黄溪岱,胡海华,何连成,李波,吴宇,周雷,赵洪国(中国石油石油化工研究院兰州化工研究中心,兰州730060)摘要:综述了近年来国内外丁腈橡胶与天然橡胶、丁苯橡胶、卤化丁基橡胶、三元乙丙橡胶、聚丙烯聚氯乙烯、乙烯-乙酸乙烯共聚物、聚酰胺及其他橡塑材料并用改性的研究进展。

关键词:丁腈橡胶;橡塑材料;并用胶;综述中图分类号:TQ333.7文献标志码:A文章编号:1000-1255(2021)01-0070-06丁腈橡胶(NBR)由于双键和极性基团的存在,使其在耐老化、耐低温和加工性能等方面存在一定的缺陷。

橡塑材料并用可以更好地发挥各组分的优势,这种被称为“高分子合金”的混合物与单纯的橡胶或树脂相比在性能上优势更大。

近年来,NBR与其他橡塑材料并用的改性方法是NBR研究的热点之一%本文对近年来一些主流橡塑材料与NBR的并用及其硫化条件、相容性和增强体系等的研究进展加以总结。

1NBR与橡胶并用在NBR与橡胶的并用中主要需考虑不同胶种之间相容性的差异、形态结构分布以及并用胶共硫化体系的选择等。

1.1NBR/天然橡胶(NR)Li等+1〕系统研究了环氧化天然橡胶(ENR)作为增容剂、硅烷偶联剂原位改性和杂化填料对NR/NBR并用胶性能的影响,研究表明,ENR可以大大减小分散区域的尺寸并增加两相的界面厚度,当ENR用量为5份(质量,下同)时的增容效果最佳;硅烷改性改善了填料的分散性并提高了橡胶的综合性能,添加20份白炭黑和32份炭黑的NR/NBR并用胶具有最优的抗湿滑性和耐磨性以及低滚动阻力。

王建功等⑵研究了硫化体系对NR/NBR并用胶性能的影响,结果表明,随着硫的减少和促进剂的增加,并用胶的交联密度下降,硫化速率先增大后减小,阻尼性能得到改善,但物理机械性能、硬度、回弹性和动态永久压缩变形都有所下降%Ismail等[3]发现NR/NBR并用胶的抗溶胀性和硬度均随着NBR用量的增加而升高,而疲劳寿命和回弹性下降。

硫化对橡胶结构与性能的影响

硫化对结构与性能的影响:在橡胶制品生产过程中,硫化是最后一道加工工序。

在这道工序中,橡胶经过一系列复杂的化学反应,由线型结构变成体型结构,失去了混炼胶的可塑性具有了交联橡胶的高弹性,进而获得优良的物理机械性能、耐热性、耐溶剂性及耐腐蚀性能提高橡胶制品的使用价值和应用范围。

硫化前:线性结构,分子间以范德华力相互作用;性能:可塑性大,伸长率高,具有可溶性;硫化时:分子被引发,发生化学交连反应;硫化后:网状结构,分子间以已化学键结合;结构:(1)化学键;(2)交联键的位置;(3)交联程度;(4)交联;性能: (1)力学性能(定伸强度.硬度.拉伸强度. 伸长率.弹性) (2)物理性能(3)化学稳定性硫化后;湛江市伟达机械实业有限公司橡胶的性能变化:以天然橡胶为例,随硫化程度的提高;(1)力学性能的变化(弹性. 扯断强度. 定伸强度. 撕裂强度. 硬度)提高(伸长率. 压缩永久变形. 疲劳生热)降低(2)物理性能的变化透气率、透水率降低不能溶解,只能溶胀耐热性提高(3)化学稳定性的变化化学稳定性提高,原因a. 交联反应使化学活性很高的基团或原子不复存在,使老化反应难以进行b . 网状结构阻碍了低分子的扩散,导致橡胶自由基难以扩散橡胶硫化条件的选取及确定一、硫化压力(1)橡胶制品硫化时都需要施加压力,其目的是:a.防止胶料产生气泡,提高胶料的致密性;b.使胶料流动,充满模具,以制得花纹清晰的制品c.提高制品中各层(胶层与布层或金属层、布层与布层)之间的粘着力,改善硫化胶的物理性能(如耐屈挠性能)。

(2)一般来说,硫化压力的选取应根据产品类型、配方、可塑性等因素决定。

(3)原则上应遵循以下规律:可塑性大,压力宜小些;产品厚、层数多、结构复杂压力宜大些;薄制品压宜小些,甚至可用常压硫化加压的方式有以下几种:(1) 液压泵通过平板硫化机把压力传递给模具,再由模具传递给胶料(2) 由硫化介质(如蒸汽)直接加压(3) 由压缩空气加压(4) 由注射机注射湛江市伟达机械实业有限公司二、硫化温度和硫化时间硫化温度是硫化反应的最基本条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

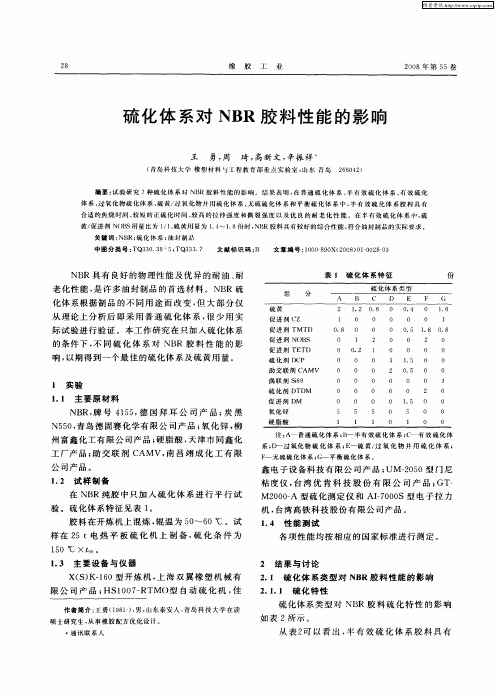

硫化体系对NBR 胶料性能的影响王 勇,周 琦,高新文,辛振祥*(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛 266042) 摘要:试验研究7种硫化体系对NBR 胶料性能的影响。

结果表明,在普通硫化体系、半有效硫化体系、有效硫化体系、过氧化物硫化体系、硫黄/过氧化物并用硫化体系、无硫硫化体系和平衡硫化体系中,半有效硫化体系胶料具有合适的焦烧时间、较短的正硫化时间、较高的拉伸强度和撕裂强度以及优良的耐老化性能。

在半有效硫化体系中,硫黄/促进剂NOBS 用量比为1/1、硫黄用量为1.4~1.8份时,NBR 胶料具有较好的综合性能,符合油封制品的实际要求。

关键词:NBR ;硫化体系;油封制品 中图分类号:T Q330.38+5;TQ333.7 文献标识码:B 文章编号:1000-890X (2008)01-0028-03 作者简介:王勇(1981-),男,山东泰安人,青岛科技大学在读硕士研究生,从事橡胶配方优化设计。

*通讯联系人 NBR 具有良好的物理性能及优异的耐油、耐老化性能,是许多油封制品的首选材料。

NBR 硫化体系根据制品的不同用途而改变,但大部分仅从理论上分析后即采用普通硫化体系,很少用实际试验进行验证。

本工作研究在只加入硫化体系的条件下,不同硫化体系对NBR 胶料性能的影响,以期得到一个最佳的硫化体系及硫黄用量。

1 实验1.1 主要原材料NBR ,牌号4155,德国拜耳公司产品;炭黑N550,青岛德固赛化学有限公司产品;氧化锌,柳州富鑫化工有限公司产品;硬脂酸,天津市同鑫化工厂产品;助交联剂CAM V ,南昌翊成化工有限公司产品。

1.2 试样制备在NBR 纯胶中只加入硫化体系进行平行试验。

硫化体系特征见表1。

胶料在开炼机上混炼,辊温为50~60℃。

试样在25t 电热平板硫化机上制备,硫化条件为150℃×t 90。

1.3 主要设备与仪器X (S )K -160型开炼机,上海双翼橡塑机械有限公司产品;HS 1007-RTM O 型自动硫化机,佳表1 硫化体系特征份组 分硫化体系类型A B C D E F G硫黄21.20.600.401.6促进剂CZ100001促进剂TM T D 0.80000.51.80.8促进剂NOBS 0120020促进剂TET D 00.210000硫化剂DCP 00031.500助交联剂CAM V 00020.500偶联剂Si690000003硫化剂DTDM 0000020促进剂DM 00001.500氧化锌5550500硬脂酸1111 注:A —普通硫化体系;B —半有效硫化体系;C —有效硫化体系;D —过氧化物硫化体系;E —硫黄/过氧化物并用硫化体系;F —无硫硫化体系;G —平衡硫化体系。

鑫电子设备科技有限公司产品;UM -2050型门尼粘度仪,台湾优肯科技股份有限公司产品;GT -M2000-A 型硫化测定仪和AI -7000S 型电子拉力机,台湾高铁科技股份有限公司产品。

1.4 性能测试各项性能均按相应的国家标准进行测定。

2 结果与讨论2.1 硫化体系类型对NBR 胶料性能的影响2.1.1 硫化特性硫化体系类型对NBR 胶料硫化特性的影响如表2所示。

从表2可以看出,半有效硫化体系胶料具有28橡 胶 工 业 2008年第55卷第1期表2 硫化体系类型对NBR胶料硫化特性的影响(150℃)项 目硫化体系类型A B C D E F G门尼粘度[M L(1+4)100℃]26.627.426.523.825.227.023.1 M L/(N·m)0.160.170.160.160.150.170.16 M H/(N·m)3.233.213.063.003.103.103.45 t10/min1.903.236.434.023.124.206.52 t90/min8.5710.3021.9014.1017.3518.4321.53 V c/min-10.150.140.060.100.070.070.07 注:同表1。

合适的焦烧时间和较短的正硫化时间以及优良的操作安全性,同时还能保证较高的生产效率,在实际生产中最具可行性。

平衡硫化体系胶料的V c 比普通硫化体系小,而且t90明显延长,这是由于在偶联剂Si69/硫黄/促进剂硫化体系中,硫黄硫化速度快,在超过了正硫化后的长时间范围内,硫化返原导致交联密度下降的部分刚好由偶联剂Si69生成的新多硫键和双硫键补偿,从而使整个交联密度保持常量。

过氧化物硫化体系、硫黄/过氧化物并用硫化体系和平衡硫化体系胶料的门尼粘度低于其它硫化体系,这是因为平衡硫化体系中含有偶联剂Si69而增塑,过氧化物硫化体系和硫黄/过氧化物并用硫化体系中硫化剂DCP在100℃熔化而起增塑作用。

2.1.2 物理性能硫化体系类型对NBR硫化胶物理性能的影响如表3所示。

从表3可以看出,平衡硫化体系硫化胶的拉表3 硫化体系类型对NBR硫化胶物理性能的影响项 目硫化体系类型A B C D E F G邵尔A型硬度/度60626168686361 100%定伸应力/M Pa1.221.181.161.121.201.101.05拉伸强度/M Pa2.562.492.051.922.102.062.78拉断伸长率/%260248240199214237263拉断永久变形/%18161620191222撕裂强度/(k N·m-1)1212171111915 90℃×24h热空气老化后 邵尔A型硬度变化/度+4+2+5+1+1+2+3 100%定伸应力/M Pa1.181.041.301.031.221.141.25 拉伸强度/M Pa2.332.302.361.862.021.942.28 拉断伸长率/%226221287175198213216 注:同表1。

伸强度比其它硫化体系都高,这是由于平衡硫化体系中采用了偶联剂Si69,在与硫黄、促进剂等摩尔比条件下硫化胶的交联密度处于动态常量状态,把硫化返原降低到最小程度或消除了返原现象。

该体系在较长的硫化周期内交联密度是恒定的,因而具有良好的性能[1]。

有效硫化体系、过氧化物硫化体系和硫黄/过氧化物并用硫化体系均具有较低强度是由于交联键类型不同所致。

一般常见的交联键类型如表4所示。

从表4可以看出,普通硫化体系产生的多硫表4 交联键类型交联键类型硫化体系键能/(kJ·m ol-1)—C—C—过氧化物351.7—C—S—C—有效硫化体系284.7—C—S2—C—半有效硫化体系267.9—C—S x—C—普通硫化体系<267.9交联键—C—S x—C—键能较小,过氧化物硫化产生的碳-碳交联键键能最大。

当网络发生形变时,应力分布不均匀,键能较大的,如—C—C—和—C—S—C—首先承受应力;随之链段在低伸长下断裂,产生分子链的流动,增大了分子网络的不29王 勇等.硫化体系对N BR胶料性能的影响均匀程度,最终导致整个网络断裂。

以多硫键为主体的硫化胶由于具有应力疏导特性和交联键互换重排反应特性,因此其性能得到提高。

从表3也可以看出,有效硫化体系胶料老化后的硬度变化较大,拉伸强度增大,可能欠硫,说明在有效硫化体系中,采用t90不能达到最佳效果,应适当延长硫化时间。

过氧化物硫化体系、硫黄/过氧化物并用硫化体系和无硫硫化体系胶料的耐老化性能均较好,这是因为过氧化物硫化体系和硫黄/过氧化物并用硫化体系交联键以—C—C—键为主,而无硫硫化体系的交联键以单硫键为主,它们都具有很高的键能,因此其耐老化性能较好。

综上所述,半有效硫化体系胶料具有较短的正硫化时间、较长的焦烧时间、较高的拉伸强度和撕裂强度以及优良的耐老化性能。

这是由于半有效硫化体系所形成的交联键是以单硫键和双硫键为主,这种交联键既具有一定的弹性,又有一定的强度,且键能较大,从而提高了耐老化性能。

2.2 半有效硫化体系中硫黄的用量在半有效硫化体系中硫黄/促进剂用量比为1/1,且硫黄用量为1~3份[1],为确定硫黄最佳用量,分别选择1,1.2,1.4,1.6,1.8,2.5和3份硫黄进行试验,结果如表5所示。

表5 硫黄用量对NBR胶料性能的影响项 目硫黄用量/份11.21.41.61.82.53硫化仪数据(150℃) t10/min5.054.984.554.214.013.082.87 t90/min21.1520.7320.6519.8319.5811.489.42 M L/(N·m)0.200.210.220.190.210.210.20 M H/(N·m)10.0210.6911.4211.5612.0012.4312.32邵尔A型硬度/度81838379787881 300%定伸应力/M Pa3.984.124.864.9010.7515.6417.99拉伸强度/M Pa12.9714.4615.0215.8715.9217.2618.05拉断伸长率/%746728610520469391304拉断永久变形/%292011111077撕裂强度/(k N·m-1)54544647444029 注:基本配方为NBR 100,炭黑N550 50,氧化锌 5,硬脂酸 1,增塑剂DOP 8,硫黄/促进剂NOBS 1/1。

从表5可以看出,随着硫黄用量的增大,胶料的焦烧时间和正硫化时间缩短,交联密度增大,硫化胶的拉伸强度增大,拉断伸长率、拉断永久变形和撕裂强度减小。

一般密封件的工作压力为10~15MPa[2],从表5可以看出,硫黄/促进剂NOBS 用量比为1/1、硫黄用量为1.4~1.8份时,硫化胶的拉伸强度达到15MPa左右,而且仍能保持较高的拉断伸长率和撕裂强度,4min的焦烧时间也使加工安全性得到改善,因此具有一定的实用价值。

3 结论(1)在普通硫化体系、半有效硫化体系、有效硫化体系、过氧化物硫化体系、硫黄/过氧化物并用硫化体系、无硫硫化体系和平衡硫化体系中,半有效硫化体系胶料具有合适的焦烧时间、较短的正硫化时间、较高的拉伸强度和撕裂强度以及优良的耐老化性能。

(2)在半有效硫化体系中,硫黄/促进剂NOBS用量比为1/1、硫黄用量为1.4~1.8份时,NBR胶料具有较好的综合性能,符合油封制品的实际要求。

参考文献:[1]杨清芝.现代橡胶工艺学[M].北京:中国石化出版社,1997:118-127.[2]吕百龄,刘登祥.实用橡胶手册[M].北京:化学工业出版社,2001:699-727.收稿日期:2007-07-3130橡 胶 工 业 2008年第55卷。