减振器阻尼对汽车大冲击性能的影响分析

阻尼减震原理

阻尼减震原理

阻尼减震原理是指通过增加阻尼来减少振动或震动的力量。

在工程学和物理学中,阻尼减震原理被广泛应用于各种机械系统和结构中,以减少振动对系统的影响,保护设备和结构的安全稳定运行。

下面将详细介绍阻尼减震原理的相关知识。

阻尼减震原理的基本概念是通过增加阻尼来吸收振动能量,从而减少振动的幅

度和频率。

在实际应用中,常见的阻尼减震装置包括减震器、阻尼器和缓冲器等。

这些装置通过消耗振动能量或改变振动系统的固有频率来实现减震效果。

在机械系统中,阻尼减震原理的应用可以有效降低机械设备的振动和噪音,延

长设备的使用寿命,提高设备的工作效率。

例如,汽车的减震器就是利用阻尼减震原理来减少车辆行驶时的颠簸和震动,提高乘坐舒适性和行驶稳定性。

在建筑工程中,阻尼减震原理也被广泛应用于高层建筑和桥梁结构中。

通过设

置阻尼器和减震器等装置,可以有效减少地震、风载等外部作用下结构的振动,提高建筑物的抗震性能和安全性能。

此外,阻尼减震原理还被应用于航天器、船舶、风力发电机等领域。

在航天器

和船舶中,阻尼减震装置可以减少机体受到的外部振动和冲击,提高设备的稳定性和安全性;在风力发电机中,阻尼减震原理可以减少风车叶片的振动,提高发电效率和延长设备寿命。

总之,阻尼减震原理作为一种重要的减震技术,在工程学和物理学领域具有广

泛的应用前景。

通过合理应用阻尼减震原理,可以有效减少振动对系统的影响,保护设备和结构的安全稳定运行,提高工作效率和使用寿命。

希望本文介绍的阻尼减震原理相关知识对您有所帮助。

汽车避震系统

舒适性是轿车最重要的使用性能之一。

舒适性与车身的固有振动特性有关,而车身的固有振动特性又与悬架的特性相关。

所以,汽车悬架是保证乘坐舒适性的重要部件。

同时,汽车悬架做为车架 ( 或车身 ) 与车轴 ( 或车轮 ) 之间作连接的传力机件,又是保证汽车行驶安全的重要部件。

因此,汽车悬架往往列为重要部件编入轿车的技术规格表,作为衡量轿车质量的指标之一。

汽车悬架包括弹性元件,减振器和传力装置等三部分,这三部分分别起缓冲,减振和力的传递作用。

从轿车上来讲,弹性元件多指螺旋弹簧,它只承受垂直载荷,缓和及抑制不平路面对车体的冲击,具有占用空间小,质量小,无需润滑的优点,但由于本身没有摩擦而没有减振作用。

减振器指液力减振器,是为了加速衰减车身的振动,它是悬架机构中最精密和复杂的机械件。

传力装置是指车架的上下摆臂等叉形刚架、转向节等元件,用来传递纵向力,侧向力及力矩,并保证车轮相对于车架 ( 或车身 ) 有确定的相对运动规律。

汽车悬架的形式分为非独立悬架和独立悬架两种:非独立悬架的车轮装在一根整体车轴的两端,当一边车轮跳动时,影响另一侧车轮也作相应的跳动,使整个车身振动或倾斜,汽车的平稳性和舒适性较差,但由于构造较简单,承载力大,目前仍有部分轿车的后悬架采用这种型式。

独立悬架的车轴分成两段,每只车轮用螺旋弹簧独立地安装在车架 ( 或车身 ) 下面,当一边车轮发生跳动时,另一边车轮不受波及,汽车的平稳性和舒适性好。

但这种悬架构造较复杂,承载力小。

现代轿车前后悬架大都采用了独立悬架,并已成为一种发展趋势。

独立悬架的结构分有烛式、麦弗逊式、连杆式等多种,其中烛式和麦克弗逊式形状相似,两者都是将螺旋弹簧与减振器组合在一起,但因结构不同又有重大区别。

烛式采用车轮沿主销轴方向移动的悬架形式,形状似烛形而得名。

特点是主销位置和前轮定位角不随车轮的上下跳动而变化,有利于汽车的操纵性和稳定性。

麦克弗逊式是绞结式滑柱与下横臂组成的悬架形式,减振器可兼做转向主销,转向节可以绕着它转动。

力学系统阻尼对振动特性的影响研究

力学系统阻尼对振动特性的影响研究在我们的日常生活和工程实践中,振动现象无处不在。

从桥梁的晃动到机械零件的微小振动,从建筑物在风中的摆动到电子设备的共振,振动既可能是有益的,也可能带来严重的问题。

而在研究振动现象时,力学系统中的阻尼是一个至关重要的因素。

阻尼能够有效地消耗振动能量,从而改变振动的特性。

首先,让我们来了解一下什么是阻尼。

简单来说,阻尼是一种阻碍物体运动、消耗能量的力。

在力学系统中,阻尼的存在使得振动的幅度逐渐减小,振动逐渐衰减。

阻尼可以分为多种类型,比如粘性阻尼、结构阻尼、库仑阻尼等。

粘性阻尼是最为常见的一种阻尼形式,它与物体的运动速度成正比。

想象一下,把一个物体放在粘稠的液体中,它在运动时会受到液体的阻力,这个阻力就类似于粘性阻尼。

结构阻尼则是由于材料内部的微观结构变化和能量耗散引起的,比如金属材料在反复受力时内部的位错运动就会产生结构阻尼。

库仑阻尼则常见于有干摩擦的情况,例如物体在粗糙表面上滑动时所受到的摩擦力。

那么,阻尼是如何影响振动特性的呢?阻尼对振动频率有着一定的影响。

在无阻尼的理想情况下,振动系统的固有频率是固定不变的。

然而,当存在阻尼时,系统的固有频率会略微降低。

这就好比一个无阻尼的弹簧振子振动得很欢快,而当有了阻尼的“束缚”,它的振动节奏就稍微慢了一些。

阻尼对振动幅度的影响更是显著。

在没有阻尼的情况下,振动的幅度将保持不变,这被称为等幅振动。

但在实际情况中,阻尼会使振动幅度逐渐减小,直至振动停止。

阻尼越大,振动衰减得就越快。

比如说,一辆汽车在减震器损坏(阻尼减小)的情况下,经过颠簸路段时车身的晃动会更加剧烈且持续时间更长;而正常的减震器(有合适的阻尼)能够快速衰减车身的振动,使乘坐更加平稳。

此外,阻尼还会影响振动的相位。

在无阻尼系统中,振动的位移和速度之间存在固定的相位关系。

但有阻尼时,这种相位关系会发生变化,导致振动的形态变得更加复杂。

在工程应用中,对阻尼的研究和控制具有重要意义。

减振器阻尼对汽车大冲击性能的影响分析

减振器阻尼对汽车大冲击性能的影响分析作者:长安汽车股份有限公司董益亮彭旭阳摘要:本文简要介绍了汽车大冲击性能分析评价指标和分析评价方法。

利用ADAMS软件建立了某轿车四通道平顺性分析模型,分析了减震器阻尼在不同车速下对大冲击性能的影响,提出了优化方案。

实车验证结果表明,该方法是一种有效的汽车大冲击性能分析评价方法。

关键字:冲击,乘坐舒适性,评价1 前言汽车在路面上行驶时,除了随机路面外,偶尔也会遇到冲击路面,如减速带、路面凸块和凹坑、铁路交叉口、路面接缝等,这类路面统称为冲击路面,其特点是冲击较大,冲击的产生间隔足够长的距离,这样在下次冲击来之前,车辆的振动已充分衰减。

来自路面的剧烈冲击,通过轮胎、悬架、车身和座椅传给人体,同时会引起悬架和车身的跳动。

大冲击舒适性是用户评价汽车乘坐舒适性的重要内容,也是汽车厂家在汽车开发过程中需要控制的重要指标之一。

在汽车开发的底盘调校阶段,一般通过减振器阻、弹簧和缓冲块来优化汽车的大冲击乘坐舒适性,其中减振器阻尼力的优化最为重要和复杂。

2 汽车冲击性能分析评价方法2.1 冲击乘坐舒适性评价指标当汽车遇到路面冲击时,会导致以下汽车振动响应:1) 主振动(Primary Ride):车体的刚体振动响应,如俯仰和侧倾,乘员有时会感受到悬架限位块的撞击。

2) 冲击(Impact):乘员通过座椅和地板感受到的来自路面的较大冲击,以及车体上下运动速度迅速改变。

本文用地板、座椅等所关心位置的最大(绝对值)的加速度,以及车身的最大振动俯仰角和振动衰减的快慢作为大冲击振动下的客观评价指标。

2.2 大冲击仿真分析方法目前,大冲击CAE分析方法主要有两类,一是基于平顺性轮胎模型的整车道路仿真分析方法,二是基于四通道的整车台架仿真分析方法。

第一种方法必须使用平顺性轮胎模型,常用的平顺性轮胎模型主要有ftire、swift 轮胎模型等,并配合使用冲击路面模型,冲击路面模型主要有三角形凸块路面、矩形凸块路面、锯齿形凸块路面等[1],见图1。

颗粒阻尼参数影响分析

颗粒阻尼参数影响分析发布时间:2022-11-23T03:40:33.868Z 来源:《中国科技信息》2022年第15期作者:张世佳王强[导读] :颗粒阻尼技术作为新型减振的手段之一,越来越得到广泛应用。

本文针对颗粒阻尼减振效果的影响因素展开分析,张世佳王强陆军装甲兵学院士官学校摘要:颗粒阻尼技术作为新型减振的手段之一,越来越得到广泛应用。

本文针对颗粒阻尼减振效果的影响因素展开分析,结合了离散元EDEM软件分析了颗立填充率对减振效果的影响,最终得到了最优参数。

关键词:颗粒阻尼 EDEM参数影响颗粒阻尼(Particle Damping PD)技术作为冲击阻尼的一种衍生技术[1],起源于航空领域及机械振动控制领域,如为解决在低温、低粘度条件下航天飞机主发动机(SSMES)转子轴承系统振动过大的问题,设计了一种冲击阻尼器,通过控制找到冲击阻尼器的最佳工作振幅有效抑制振动,与传统的阻尼减振技术相比,颗粒阻尼技术具有五大优点:一是相对整体结构质量很小,便于轻量化抑振;二是不改变结构的外观设计,占有空间极小;三是有效提高系统的阻尼比;四是颗粒阻尼器一般不受外界无温度、粘性等影响,能够在恶劣环境中应用;五是具有良好的隔振、减振和抗冲击性能[2]。

因此,本文针对颗粒阻尼技术未来发展应用,结合EDEM 离散元软件分析对颗粒阻尼减振效果产生影响的因素,为后续的阻尼应用研究提供借鉴意义。

1 EDEM软件参数设置EDEM 是全球首个多用途离散元仿真软件,已经广泛应用于颗粒处理过程的仿真与分析,EDEM可以进行高效的颗粒建模,并通过添加接触模型插件来完成接触力的计算。

(1) 颗粒阻尼容器模型的建立为了更能充分考虑阻尼容器对颗粒阻尼应用效果的影响,设计不同种类型的颗粒阻尼容器,在Solidworks软件中建立阻尼容器模型。

(2) 颗粒模型的建立在实际采用颗粒阻尼技术过程中,一般施行就地取材,减少成本的策略,通常采用砂石,不规则颗粒,因此为了避免接触复杂的问题,在仿真过程中,我们通常将颗粒的形状设定为圆形,而离散元理论是根据单个球体为单元进行计算的,所以在EDEM软件中默认的物料颗粒为球形颗粒,在选择颗粒选项中里面直接添加球形颗粒,将颗粒材料定义为碳钢。

阻尼振动的实际案例分析

阻尼振动的实际案例分析在我们的日常生活和众多的工程领域中,阻尼振动现象无处不在。

阻尼振动是指在振动过程中,由于阻力的作用,振动系统的能量逐渐减少,振幅逐渐减小的振动。

为了更深入地理解阻尼振动,让我们一起来探讨一些实际案例。

首先,让我们看看汽车减震系统中的阻尼振动。

当汽车行驶在不平坦的道路上时,车轮会受到来自路面的冲击而产生振动。

如果没有减震系统,这种振动将会传递到车身,使乘客感到极度不适,甚至影响行车安全。

汽车减震系统中的减震器就是利用阻尼原理来减少振动的。

减震器内部通常充满了油液,并包含一个活塞。

当车轮上下振动时,活塞在油液中运动,油液通过小孔时产生阻力,从而消耗振动能量。

这种阻力的大小可以通过调整小孔的尺寸和油液的粘度来控制。

优质的减震系统能够在快速吸收振动能量的同时,保持车辆的稳定性和操控性。

不同类型的汽车,如轿车、越野车和赛车,其减震系统的阻尼特性会根据车辆的用途和性能要求进行专门设计。

另一个常见的阻尼振动案例是钟摆的运动。

在理想情况下,没有空气阻力和摩擦,钟摆会一直以相同的振幅和周期摆动下去。

但在实际中,空气阻力和钟摆轴的摩擦会导致能量逐渐损耗,振幅逐渐减小。

为了减小阻尼的影响,提高钟摆的精度,一些高精度的时钟会采用特殊的材料和制造工艺来减少摩擦,并将钟摆放置在真空环境中以消除空气阻力。

在建筑结构中,阻尼振动也起着重要的作用。

例如,在高层建筑中,风荷载可能会引起结构的振动。

为了减小这种振动对建筑安全性和舒适性的影响,工程师会采用各种阻尼装置。

一种常见的阻尼装置是调谐质量阻尼器(TMD)。

TMD 通常由一个质量块、弹簧和阻尼器组成。

它的工作原理是通过调整质量块的质量、弹簧的刚度和阻尼器的阻尼系数,使其与建筑结构的振动频率相匹配。

当建筑结构受到风荷载等外部激励而振动时,TMD 会产生相反的作用力,消耗振动能量,从而减小结构的振动幅度。

例如,台北 101 大楼就安装了一个巨大的 TMD,有效地减轻了风振对大楼的影响。

汽车涡流减震器力学性能研究

汽车涡流减震器力学性能研究汽车涡流减震器是汽车减震装置的一种新型技术,它通过产生涡流来消耗机械能,从而达到减震的目的。

本文主要从力学性能角度来研究汽车涡流减震器的作用机理、影响因素以及优缺点。

一、作用机理汽车涡流减震器主要通过涡流生成装置、涡流阻尼器以及涡流能量转化装置三部分来实现减震效果。

当车辆受到冲击时,涡流生成装置会将动能转换为涡流能量,并在涡流阻尼器中通过涡流能量的相互作用来消耗机械能,从而使车辆减震。

涡流阻尼器是汽车涡流减震器的核心部件,它通过在流体中引入涡流能量的方法来吸收冲击力。

涡流阻尼器通常由一个轧耳孔管和一系列转向板组成,当液体通过轧耳孔管时,将液体压缩成高速旋转的涡流,然后在转向板中产生涡流相互作用,消耗机械能,达到减震效果。

二、影响因素1.设计参数:涡流阻尼器的设计参数会直接影响涡流的形成和涡流能量的消耗效率,其中涡流阻尼器的直径、转向板数量、孔径等参数都会对减震性能产生影响。

2.油液性能:液体的黏度、密度等性能都会影响涡流形成和相互作用的效果,因此选择合适的油液对于增强涡流减震器的减震效果很关键。

3.驾驶条件:涡流减震器的减震效果也会受到不同的驾驶条件的影响,例如路况、速度、重载等因素都会对减震效果产生影响。

三、优缺点优点:1.涡流减震器可以有效地消耗掉车辆行驶中产生的冲击能量,提高了整车的稳定性和舒适性。

2.涡流减震器可以抵消不同路况对于车辆的不同冲击能量,不需要根据不同路况另外设计减震装置。

3.涡流减震器的结构相对简单,维修起来也很方便。

缺点:1.涡流减震器在高速行驶时对于液压油的要求比较高,如果油路中存在漏油、杂质等问题会影响减震效果。

2.涡流减震器的减震效果难以精细控制,通常只能调整整个涡流减震器的参数来影响减震效果。

3.涡流减震器的成本较高,相对于传统减震器会有一定程度的成本压力。

综上所述,涡流减震器作为一种新型的汽车减震技术,具有多方面的优点,同时也需要面对其成本高、调整难度大等缺点的挑战。

避震器与阻尼

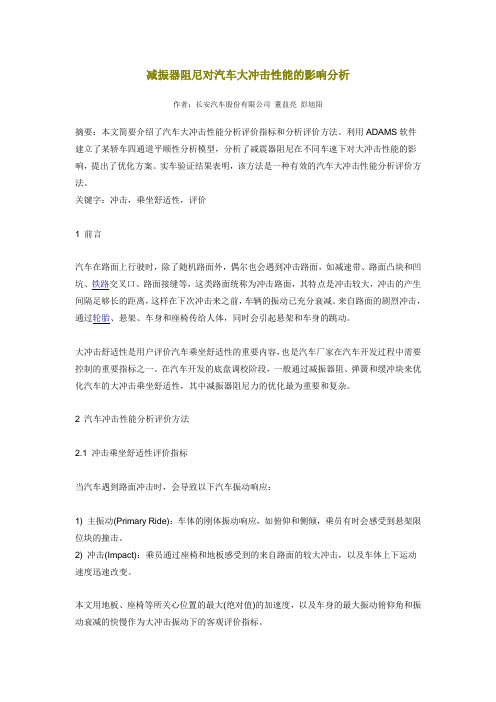

避震器与阻尼由上图可清处看出避震器对于抑制弹簧谈跳的效果。

避震器的内部就是使用高黏滞系数的流体以及小尺寸的孔径,来进行阻尼的设定。

避震器的功用从避震器这个名称看来,好像车辆的震动主要是由避震器来吸收,其实不然。

车辆在行经不平路面之震动所产生的能量主要是由弹簧来吸收,弹簧在吸收震动后还会产生反弹的震荡,这时候就利用避震器来减缓弹簧引起的震荡。

当避震器失效时,车子在行经不平路面就会因为避震器无法吸收弹簧弹跳的能量,而使车身有余波荡漾的弹跳,影响行车稳定性及舒适性。

简单的说,避震器最主要是要抑制弹簧的跳动,迅速弭平车身弹跳。

阻尼「阻尼」这个词我们可能很常听到,但是究竟何谓阻尼呢?简单的说,阻尼是作用于运动物体的一种阻力,而且阻力通常与运动速度成正比。

就拿一般人常见的门弓器来说,当你轻轻开门时,门弓器内的油压缸所产生的阻力很小,很轻松就能把门推开;但是当你用力推门时,反而会因阻力较大而不好推。

同样原理应用于汽车避震器,当弹簧受到较大的伸张或压缩力时,避震器会因阻尼效应而给予较大的抑制力。

避震器之所以会产生阻尼效应,是因避震器受力而压缩或拉伸时,内部的活塞在移动时会对液压油或高压气体加压使之通过小孔径的阀门,当液压油或高压气体通过阀门时会产生阻力,此一阻力就产生阻尼;而阀门的孔径大小和液压油的黏度都会改变阻尼的大小。

一般阻尼较大的避震器就是所谓较硬的避震器,阻尼越大则避震器越不容易被压缩或拉伸,所以车身的晃动也会越小,并增加行经不平路面时轮胎的循迹性,然而却会降低行驶时的舒适性。

可调式避震器可调式避震器可分为阻尼大小可调式避震器和弹簧位置高低可调式避震器,以及阻尼大小和弹簧位置高低都可调整的避震器。

阻尼大小可调式:在避震器的内部使用可以调整孔径大小的阀门,在将阀门的孔径变小之后,避震器的阻尼也会跟着变硬。

调整避震器的阻尼大小的方式可分为有段与无段的方式。

以电子控制方式改变阻尼大小的避震器,则是采取有段调整的方式。

浅谈二系横向减震器对机车性能的影响

浅谈二系横向减震器对机车性能的影响摘要:随着我国高速铁路的发展,对转向架的一、二系悬挂性能要求也越来越高,二系横向减震器作为悬挂系统的核心部件之一,对机车的动力学性能有着重大的影响。

基于此,运用多刚体动力学软件UM(Universal Mechanism)建立单节动车简化模型,通过分析二系横向减震器的纵向安装间距、节点刚度、非线性阻尼特性以及不同组合形式失效工况下,对机车动力学性能的影响。

关键词:机车动力学;二系横向减震器;建模仿真中国分类号:文献标识码:文章编号:二系横向减震器,一端连接转向架一端连接车体,每个转向架配有两个横向减震器,中心对称分布,衰减车体由于轨道不平顺和车轮受损产生的横向振动,对机车的横向平稳性和稳定性起着重要作用。

随着机车速度的不断提高,二系横向减震器工况愈加复杂,横向失稳不仅会造成严重的轮轨磨耗,甚至对线路造成严重危害[1],现有对机车动力学性能的研究大多集中在对一系纵向刚度、抗蛇形减震器的安装刚度和抗蛇形减震器的阻尼系数等方面[2],而对二系横向减震器的研究相对较少。

1 动力学模型1.1 模型的建立依据国内某动车组部分参数建立单节动车动力学模型。

模型包括一个车体,两个构架和四个轮对,每个转向架有两个空气弹簧,并设有两个抗蛇形减震器和两个二系横向减震器。

构架和轮对之间由一系悬挂装置连接。

一系悬挂装置有一系弹簧、转臂轴箱和轴端一系垂向减震器组成。

将牵引电机的质量和转动惯量平均分配给轮对和转向架[3]。

图1为转向架模型图,其中二系横向减震器如图1中B位置所示。

图1转向架仿真模型图[1]1.2 仿真环境设置仿真时间设置为25s,轨道不平顺采用德国高速铁路低干扰谱,曲线轨道半径设置为5500m。

轮轨接触采用LMA磨耗型踏面与60kg·m-1钢轨配合,摩擦系数为0.25。

模型中减震器均采用弹簧-阻尼串联的Maxwell[4]假设。

所有的仿真均在惰性工况下进行。

非线性临界速度根据极限环方法测定,在直线轨道上给轮对施加一个初始位移激扰,使其失稳,以轮对横向位移能够收敛的最大速度,定义为车体的非线性临界速度[5]。

”高速行驶”会对车辆的减震效果有何影响?

”高速行驶”会对车辆的减震效果有何影响?一、速度对减震效果的影响高速行驶时,车辆的减震系统承受的冲击力会明显增大。

由于汽车在高速行驶过程中遇到的路面不平度更多、频率更高,所受冲击力也变得更加剧烈。

这将对车辆的减震效果产生一定影响。

一方面,减震器在高速行驶时需要更快更准确地调节阻尼力,以适应路面变化;另一方面,车辆在高速行驶时由于速度较快,减震系统的能量消耗也会更加剧烈,减震器的寿命可能会受到一定的影响。

二、道路条件对减震效果的影响高速公路上的路面条件相对较好,较平整,因此车辆的减震效果会相对较好。

然而,高速公路并非绝对平整,可能会存在一些路面损坏或不平整的情况,如坑洼、凹凸不平等。

这些路面问题将直接影响车辆的减震效果。

减震器作为车辆上的重要安全装备,其能否良好地将路面冲击力传递至车身,确保车辆操控稳定性,直接影响着驾驶者的驾驶舒适性和行车安全性。

三、减震器对行车安全的重要性减震器作为车辆悬挂系统的核心组成部分,对车辆行驶稳定性和乘坐舒适性有着至关重要的作用。

在高速行驶时,减震器能够有效地减少车身的颠簸和晃动,保持车辆的稳定性。

舒适的驾驶感受不仅可以提高驾驶者的驾驶舒适度,还可以减少疲劳驾驶对驾驶安全的影响。

因此,减震器的性能对车辆和驾驶者而言都至关重要。

四、车辆减震改装的注意事项有些车主为了追求更好的减震效果,在车辆悬挂系统中进行了改装或升级。

然而,车辆减震改装需要注意以下几点。

首先,改装减震器时应选择合适的品牌和型号,最好与车辆原厂悬挂系统匹配。

其次,改装减震器时要注意与原车弹簧的匹配性,以免出现悬挂不平衡、过硬或过软等问题。

另外,车辆减震改装后,驾驶者仍需根据自身行驶习惯进行适应性调整,以充分发挥改装后减震系统的优势。

"高速行驶"会对车辆的减震效果产生一定影响。

速度的增加会使车辆受到更大的冲击力,要求减震系统能更快、更准确地调节阻尼力。

此外,路面条件也对减震效果有直接影响。

减振器阻尼对车辆侧倾稳定性影响的仿真研究

减振器阻尼对车辆侧倾稳定性影响的仿真研究作者:王灵龙邹博维来源:《中国测试》2017年第07期摘要:质心较高的车辆在行驶过程中由于转弯等操作发生侧倾对车辆操纵稳定性的影响较大,甚至会导致车辆侧翻事故的发生,该文以提高SUV等高质心车辆的侧倾性能为目的进行相关研究。

为增加减振器阻尼力来提高车辆的侧倾稳定性,对1/2车辆模型进行研究,提出一种新的车辆侧倾稳定性控制方法,通过Matlab/Simulink与CarSim进行联合仿真,验证提出的控制策略在保证车辆平顺性的同时能有效提高车辆的侧倾稳定性并达到防止车辆侧翻的效果。

通过采用可调阻尼减振器的半主动悬架对车辆进行控制,可提高车辆的侧倾稳定性,防止SUV等高质心车辆因侧倾过大导致侧倾稳定性变差甚至发生侧翻,预防交通事故的发生。

关键词:侧倾稳定性;侧翻;可变阻尼减振器;控制策略文献标志码:A 文章编号:1674-5124(2017)07-0139-060 引言近年来,我国SUV市场需求增长迅速,按2006~2014年的销售数据,SUV市场份额已从2006年的4.4%上升到21.3%,基本实现年均21.8%的增长[1-2]。

然而由于车辆质心较高,车辆在高速行驶过程中,驾驶员为躲避障碍物而进行的紧急转向或类似操作时,会导致车身侧倾严重[3]。

这种特性不仅对车辆的操控性有较大影响,而且在极端情况下可能会导致车辆侧翻,形成安全事故。

为提高车辆侧倾稳定性,可对车辆安装主动悬架,但主动悬架控制车辆侧倾除需要复杂的控制理论外,还需要对车辆底盘及悬架重新设计布置,实施难度大,成本高。

文献[4]提出车辆的侧翻阈值随阻尼比(δ=C2■)的增大而增加,所以可以尝试通过增大减振器阻尼的方法来提高车辆的侧倾刚度。

然而对被动悬架而言,增大阻尼会影响车辆的平顺性[5]。

所以,本文提出根据行驶工况来改变阻尼级别的可调阻尼减振器来提高车辆抗侧倾能力的设想并对此进行研究。

1 平面车辆模型分析为验证方案的可实施性,采用一个带轮胎动态特性的4自由度车辆侧倾平面模型[6]对车辆侧倾稳定性进行仿真分析,模型如图1所示。

车身用阻尼材料阻尼性能的影响因素分析

国汽车工程学会标准中的半功率法,即SAE J1637

《支撑杠杆的材料复合振动阻尼》,也有参考

GBfri 8258-2000®尼材料阻尼性能测试方法》,它是 参考ASTM测试标准制定的。本文中主要参考SAE J1637的半功前亍濒弑,将200mm x 10mm x 2mm的磁性型沥青阻尼材料粘贴在240 x 10mm X 1mm的C75S弹簧钢上,在160七烘烤30min后,冷却 24h后,再在-20七~40七范围内,每隔10覽测得二

的影响,发现阻尼材料针对性布置在镀金应变能较大的区域,能够更有效的抑制飯 金振动。

关键词:车身阻尼材料 结构损耗因子 NVH性能

1 前言

NVH是噪声、振动、粗糙度的统称,是衡量汽 车制造技术的一个综合性质量问题。随着汽车制 造技术的进步,各大整车制造企业越来越关注汽 车NVH性能的提升。影响NVH性能的因素很多, 包括发动机系统、传动系统、车身结构等气其中, 车身与许多激励系统(如发动机系统等)连在一 起,是整车NVH系统的响应系统。车身除了主要 的梁和立柱结构外,剩下的部分主要由各种板结构 组成,这些板结构是车身振动和噪声的主要贡献 源,其带来的主要是低频和中频的噪声及振动叫_ 般通过控制车身局部结构刚度和阻尼控制,来抑 制这类NVH问题肌 阻尼减振降噪方法是在发生 振动的金属板上涂贴阻尼材料,通过阻尼材料将 振动能部分转化为热能耗散掉,降低了飯金的弯

垂向减振器对铁道车辆动力学性能的影响分析__nl

随着铁路提速的进行,对列车的运行安全性和乘坐舒适性的要求也越来越高。减振器作为铁道 机车车辆重要的减振部件,其部件的可靠性及减振性能的好坏直接影响着铁路车辆的性能。在速度 较低的机车车辆上,减振器数量较少,而在高速车辆上,不仅有垂向减振器,还具有二系横向减振 器、二系抗蛇行减振器以及车端减振器[1]。由此可见,减振器对机车车辆,尤其是高速机车车辆来 说是非常重要的元件。2005 年某 2C0 机车的线路试验时曾发现横向动力学性能不合格,最后查明部 分原因就是由于减振器失效所造成的,更换减振器之后马上就通过了线路试验。因此,在机车车辆 上,减振器参数的选择非常重要,具体的型号参数往往需要实际的线路试验才能进行验证调整。 在通常的减振器研究中,大致局限在减振器的阻尼特性分析,对其内、外特性关系进行仿真[2]; 或是研究减振器对车辆运行稳定性和曲线通过性能的影响[3],其局限性在于忽略了减振器的端部连 接刚度和减振器的卸荷特性。部分考虑了减振器卸荷特性的研究,也多是通过时域仿真计算,利用 , 平稳性指标或车体加速度的值来反映减振器的性能[4 5]。 这些研究存在的一个问题就是, 对减振器的 建模过于简化,同时均为在整车模型中研究减振器的阻尼特性,系统过于复杂,不能反映减振器的 真实特性。本文建立了充分考虑减振器的阻尼、卸荷特性以及端部连接刚度的减振器模型。通过详 细的减振器模型结合简化的车体模型,采用线性频率响应的方法,研究减振器各参数的变化对车体 频率响应及平稳性的影响。线性频域分析,比非线性时域计算节省时间,同时更能反映系统的特性。 1 减振器模型 在铁道车辆动力学仿真计算中,减振器的仿真是一个重要的部分,减振器模拟的真实程度决定 了动力学仿真的精确程度,实际的减振器模型类似于图 1(a)所示,设减振器的阻尼系数为 C,两 端减振器套的刚度为 k1 和 k3,减振器内部油压的刚度为 k2。但是这个模型过于复杂,在实际的计算 中,可以将其简化为图 1(b)所示的减振器模型,用一个等效刚度 K 把 k1、k2 和 k3 的作用体现出来,

某重型车辆减振器减振效果分析

某重型车辆减振器减振效果分析摘要:本文通过对某重型车辆减振器在不同路况下的减振效果进行测试和分析,并对其工作原理进行深入研究,得出结论:该减振器能够有效地减少车辆在行驶过程中的震动和噪音,提高车辆的稳定性和行驶舒适度。

同时,本文也对减振器的改进和升级提出一些建议。

关键词:减振器、重型车辆、减振效果、改进建议正文:一、引言车辆的减振器作为一种重要的车身部件,可以在行驶过程中减少车辆的振动和噪音,提高车辆的稳定性和行驶舒适度。

随着汽车制造技术的不断进步,减振器的种类和性能也在不断提高和完善。

本文就是通过对某重型车辆减振器的测试和分析,来评估其减振效果的。

二、减振器的工作原理减振器的基本原理是利用内部的阻尼和弹簧来控制车辆的运动,从而减少车辆的振动和震动。

其中,阻尼和弹簧是减振器的两个主要部分,阻尼器可以通过内部的粘性材料来改变车辆的运动速度和方向,从而减少车辆的振动和震动;而弹簧则可以通过储存和释放能量的方式来控制车辆的弹性变形,从而进一步减少车辆的振动和震动。

三、减振器的实测分析本文通过对某重型车辆减振器在不同路况下的实测分析,得到了以下结论:1、在平坦的公路上行驶时,减振器的减振效果非常明显,能够有效地减少车辆的震动和噪音,并提高车辆的稳定性和行驶舒适度。

2、在颠簸的山路和泥泞的田野道路上行驶时,减振器的减振效果相对较弱,在车辆通过大坑洼或细小颠簸时,减振器的弹性变形过大,导致车辆仍然产生不小的振动和震动。

四、减振器的改进和升级考虑到减振器在特定路况下的减振效果较弱,本文提出了以下改进和升级建议:1、增大减振器的内部弹簧的硬度,提高减振器对于车辆强烈震动的抵抗能力。

2、采用更加先进的阻尼材料,提高减振器的阻尼效果和耐磨性。

3、增加减振器的防抖动装置,有效减少车辆在止血状态下的噪音和震动。

五、结论通过本文的测试和分析,我们可以得出结论:某重型车辆的减振器减振效果与路况密切相关,在平坦公路上效果明显,在复杂路况下效果较为一般。

车辆过坎冲击及残余抖动主客观评估关联性分析

车辆过坎冲击及残余抖动主客观评估关联性分析杨万安;王强;王峰【摘要】针对车辆行驶过程中常见的过减速坎的典型工况,描述进行主观评估和客观测量的基本方法,分析具有麦弗逊结构前悬车辆过坎冲击时振动响应的信号特征,探索利用神经网络直接建立主观评估和客观测量之间关联性的可行性,同时对小样本数据条件下如何更好建立合适的神经网络进行多种尝试,建立基于神经网络进行主客观评估结果关联性分析的基本方法.【期刊名称】《噪声与振动控制》【年(卷),期】2013(033)006【总页数】5页(P82-86)【关键词】振动与波;过坎冲击;主客观评估;特征提取;神经网络;相关性【作者】杨万安;王强;王峰【作者单位】泛亚汽车技术中心有限公司,上海201201;泛亚汽车技术中心有限公司,上海201201;泛亚汽车技术中心有限公司,上海201201【正文语种】中文【中图分类】U461.4随着中国汽车消费总量的连续增长、客户经验的不断积累,希望在细分市场上拥有领先优势是每个厂商的首要关注点,车辆的动力学性能又是其中非常重要的一个竞争指标。

只有详细研究同一细分市场上的不同车辆,针对特定消费领域的潜在客户,开发出具有不同动力学性能的新产品,才能在竞争激烈的国内市场上占据性能的制高点。

一般而言,车辆的动力学性能分为乘坐舒适性和操纵稳定性两个部分,前者可由多项平顺性指标来分别描述,其中的过坎冲击试验是考核一辆车在路坎纵向冲击下乘员感知到的加速度冲击程度的主要方法,常规上可用冲击强度(Impact Hardness,简称IH)和随后的残余抖动(Memory Shake,简称MS)两项指标来衡量。

研发过程中有两种方法表征车辆的过坎冲击特性,一种是具有经验丰富的专业人员组成的专家团队对过坎时的冲击进行主观评估,从而得到不同车辆之间的感知差异;另一种是通过测量车辆驶过特定路坎时的加速度响应来判断车辆的振动幅度。

这两种方法都可以甄别出不同车辆间对路面冲击输入下的响应特性差异,但由于人员评估时对诸多影响因素主观感知的差异性、客观测量值与人员感知程度关联度无法用明确的数学联系来描述等等,二者的结果常常会有遭遇到不完全一致的尴尬。

阻尼车轮减振效果分析

图 1 阻尼车轮结构示意图 F ig. 1 Schema tic plot for D am ped W heel structure

1. 2 阻尼材料和约束层材料的选取 阻尼材料的阻尼 特性随环境因素 的变化而变

化, 尤其是频率和温度的影 响, 其它因 素如周期动 态应变、老化、油浸、真空和压力等对阻尼特性的影 响也很大 [ 2, 3 ] 。在阻尼材料选取的过程中, 本文综 合考虑了上述各种因素并针对铁路运输的环境特点,

900

30

1. 31

2. 81E+ 07

1 100

30

1. 26

3. 26E+ 07

1 500

30

1. 15

3. 81E+ 07

2 100

30

1. 10

4. 24E+ 07

2 600

30

1. 08

4. 37E+ 07

3 200

30

1. 05

5. 08E+ 07

4 000

30

1. 03

5. 36E+ 07

立标 准车轮和阻尼车轮的实体模型, 分别分析阻尼层的厚 度、约束层的材料和厚度对阻尼车 轮减振效 果的影响, 用

有限单元法计算 6种阻尼车轮的结构损耗因子。分析结果表明, 阻尼层、约束层的厚度越厚, 阻尼 车轮的减振 效果

越好, 敷设钢质约束层的阻尼车轮的减振效果要 明显好于敷设铝质 约束层 的阻尼 车轮; 阻尼车 轮的结 构损耗 因子

Key word s: v ibration and w ave; dam ped w hee;l finite e lem ent ana lysis; structura l loss factor

爆炸冲击下悬挂系统性能验证及参数分析

爆炸冲击下悬挂系统性能验证及参数分析王景景;李大禹;鲁超;周云波;李昊【摘要】基于地雷爆炸冲击环境下悬挂系统抗爆炸冲击性能的研究日益受到关注.针对某特种车辆在爆炸冲击环境下悬架系统的缓冲吸能性能进行研究,通过模态分析与模态试验对比验证有限元模型的准确性;建立整车爆炸环境,利用有限元仿真的方法对比分析防雷板加速度、车身底板加速度、假人小腿受力峰值,验证悬挂系统对车辆防护性能的作用.通过改变钢板弹簧刚度和弹簧阻尼系数进行悬挂系统参数分析.研究发现:无悬挂系统和有悬挂系统相对比,假人小腿受力峰值增加了57.3%;钢板弹簧片数为3时,假人小腿受力分别比2、4片时减少5.4%、6.4%.仿真结果表明了悬挂系统在地雷爆炸冲击环境下具有吸能缓冲的作用,且悬挂系统刚度影响整车的抗爆炸冲击能力.%The research on anti-explosion impact performance of suspension system based on landmine explosion impact has attracted more and more attention.The cushioning and energy absorbing performance of a suspension sys-tem of a special vehicle under explosion impact environment is studied.The accuracy of the finite element model is verified by modal analysis and modal ing simulation analysis,the influence of the suspension system on the vehicle protection performance is verified by comparing the peak acceleration of the bottom lightning protection plate and the body panel and the Maximum value of force at the tibia of the dummy by the establishment of vehicle explo-sion environment.The suspension system parameters are analyzed by changing the stiffness of the leaf spring and the damping coefficient of the spring.The results show that the force of the dummy leg is increased by57.3% compared with the suspension system.The force of the dummy tibia is reduced by 5.4% and 6.4% respectively compared with 2 and 4 slices when the leaf spring number is 3.The simulation results show that the suspension system has the func-tion of energy absorption and buffering under the impact of the mine explosion,and the stiffness of the suspension system affects the anti-explosion impact capacity of the whole vehicle.【期刊名称】《爆破》【年(卷),期】2018(035)001【总页数】6页(P175-179,185)【关键词】地雷爆炸;建模;模态分析;钢板弹簧;参数分析【作者】王景景;李大禹;鲁超;周云波;李昊【作者单位】南京理工大学,南京210094;中国第一汽车股份有限公司技术中心,长春130011;中国第一汽车股份有限公司技术中心,长春130011;南京理工大学,南京210094;南京理工大学,南京210094【正文语种】中文【中图分类】TJ811.92随着地雷或简易爆炸装置在各种非对称战争中的频繁使用,以及由此造成的人员伤亡逐年上升,地雷防护显得越来越重要。

avs避震原理

AVS避震原理详解引言随着汽车行业的不断发展,人们对驾驶舒适性和安全性的要求越来越高。

而避震系统作为汽车悬挂系统的重要组成部分,对于提供舒适的乘坐体验和保证车辆稳定性具有重要作用。

近年来,主动避震系统(AVS)凭借其出色的性能和先进的技术逐渐成为汽车行业的热门话题。

本文将详细解释与AVS避震原理相关的基本原理,并介绍AVS在提高驾驶舒适性和增强操控稳定性方面的优势。

1. 悬挂系统基础知识在了解AVS避震原理之前,我们首先需要了解一些悬挂系统的基础知识。

1.1 悬挂系统功能悬挂系统是连接车身和车轮之间的重要部件,它具有以下功能:•缓冲路面不平度:通过减轻路面不平度对车身产生的冲击力,提供乘坐舒适性。

•保持轮胎与地面接触:确保轮胎在各种路况下始终保持与地面的接触,提供良好的操控性和制动性能。

•分担车身重量:将车身重量传递到车轮上,保证车辆稳定性和操控性。

1.2 悬挂系统类型常见的悬挂系统类型包括:•独立悬挂系统:每个车轮都有独立的悬挂系统,可以独立运动。

•非独立悬挂系统:多个车轮共享一个悬挂系统,其中一个车轮的运动会影响其他车轮。

1.3 悬挂系统组成部分典型的独立悬挂系统由以下几个主要组成部分构成:•弹簧:用于支撑和缓冲路面不平度对车身产生的冲击力。

•减震器:用于消除弹簧回弹产生的震动,提供乘坐舒适性和保持轮胎与地面接触。

•轴承和连接杆:用于支撑和固定弹簧、减震器等组件。

2. AVS避震原理AVS是主动避震系统(Active Vehicle Suspension)的简称,它是一种基于电子控制技术的先进悬挂系统。

相比传统的被动悬挂系统,AVS具有更高的智能化和自适应性,可以根据路况和驾驶需求主动调节悬挂系统的刚度和阻尼,提供更好的驾驶舒适性和操控稳定性。

2.1 AVS的工作原理AVS主要通过以下几个方面来实现对悬挂系统的控制:•传感器:安装在车身、车轮等位置,用于感知车辆状态、路况以及驾驶行为等信息。

阻尼两级可调减振器对悬架减振效果的影响

阻尼两级可调减振器对悬架减振效果的影响王新芳;陈克;佟雪峰;王亚军;王幼兰【摘要】阻尼可调减振器是汽车半主动悬架的关键部件,对汽车悬架的减振效果有重要影响.建立悬架系统物理模型,由悬架系统受力情况采用牛顿第二定律建立系统线性微分方程,推导出悬架系统的状态空间表达式.根据“天棚”控制原理,采用MATLAB中的SIMULINK模块分别对安装定阻尼和阻尼两级可调减振器的悬架系统在随机路面工况下进行仿真,得到汽车的加速度、悬架动挠度和车轮相对动载.通过比较分析出采用阻尼两级可调减振器对汽车悬架系统的减振效果具有明显的作用,可提高汽车的行驶平顺性,为设计开发阻尼分级可调减振器和研究汽车半主动悬架提供了重要依据.【期刊名称】《机械制造》【年(卷),期】2011(049)011【总页数】4页(P10-13)【关键词】半主动悬架;可调阻尼减振器;振动加速度;性能仿真【作者】王新芳;陈克;佟雪峰;王亚军;王幼兰【作者单位】沈阳理工大学汽车与交通学院沈阳 110159;沈阳理工大学汽车与交通学院沈阳 110159;沈阳理工大学汽车与交通学院沈阳 110159;中国北方车辆研究所北京100072;东风汽车有限公司商用车公司质量保证部湖北十堰442001【正文语种】中文【中图分类】TH113.1;U463.33+5.1汽车在行驶过程中不免会受到路面不平度的冲击,这会使汽车产生各种形式的振动。

传统的定阻尼减振器在结构参数设定后其阻尼将无法随路况的改变进行对应的调整,影响悬架系统的减振效果。

阻尼两级可调减振器通过调节节流口的开关调整不同路况下的悬挂阻尼,能够最大限度的缓和车身的冲击载荷、衰减承载系统的振动,提升汽车的行驶安全性、操纵稳定性及乘坐舒适性[1]。

近年来对减振器的分析和研究大多采用了模糊控制、自适应等理论,但其对两级阻尼可调减振器对悬架的减振效果的分析都有一定的局限性,本文采用天棚控制原理来控制减振器的阻尼调节,通过对悬架的数学模型的仿真,分析了阻尼两级可调减振器对悬架系统的影响,验证了其对悬架的减振具有较好的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减振器阻尼对汽车大冲击性能的影响分析

作者:长安汽车股份有限公司董益亮彭旭阳

摘要:本文简要介绍了汽车大冲击性能分析评价指标和分析评价方法。

利用ADAMS软件建立了某轿车四通道平顺性分析模型,分析了减震器阻尼在不同车速下对大冲击性能的影响,提出了优化方案。

实车验证结果表明,该方法是一种有效的汽车大冲击性能分析评价方法。

关键字:冲击,乘坐舒适性,评价

1 前言

汽车在路面上行驶时,除了随机路面外,偶尔也会遇到冲击路面,如减速带、路面凸块和凹坑、铁路交叉口、路面接缝等,这类路面统称为冲击路面,其特点是冲击较大,冲击的产生间隔足够长的距离,这样在下次冲击来之前,车辆的振动已充分衰减。

来自路面的剧烈冲击,通过轮胎、悬架、车身和座椅传给人体,同时会引起悬架和车身的跳动。

大冲击舒适性是用户评价汽车乘坐舒适性的重要内容,也是汽车厂家在汽车开发过程中需要控制的重要指标之一。

在汽车开发的底盘调校阶段,一般通过减振器阻、弹簧和缓冲块来优化汽车的大冲击乘坐舒适性,其中减振器阻尼力的优化最为重要和复杂。

2 汽车冲击性能分析评价方法

2.1 冲击乘坐舒适性评价指标

当汽车遇到路面冲击时,会导致以下汽车振动响应:

1) 主振动(Primary Ride):车体的刚体振动响应,如俯仰和侧倾,乘员有时会感受到悬架限位块的撞击。

2) 冲击(Impact):乘员通过座椅和地板感受到的来自路面的较大冲击,以及车体上下运动速度迅速改变。

本文用地板、座椅等所关心位置的最大(绝对值)的加速度,以及车身的最大振动俯仰角和振动衰减的快慢作为大冲击振动下的客观评价指标。

2.2 大冲击仿真分析方法

目前,大冲击CAE分析方法主要有两类,一是基于平顺性轮胎模型的整车道路仿真分析方法,二是基于四通道的整车台架仿真分析方法。

第一种方法必须使用平顺性轮胎模型,常用的平顺性轮胎模型主要有ftire、swift 轮胎模型等,并配合使用冲击路面模型,冲击路面模型主要有三角形凸块路面、矩形凸块路面、锯齿形凸块路面等[1],见图1。

图1 基于平顺性轮胎模型的整车道路仿真分析

第二种方法用四通道实验台模拟路面垂向冲击激励[4],可以使用普通的操稳轮胎模型,如Pacjka 轮胎模型,见图2。

图2 基于四通道的整车台架仿真分析

第一种方法能够同时仿真分析大冲击引起的纵向和垂向振动响应,与比较接近实际情况,仿真结果较精确,但国内对平顺性轮胎模型研究较少,而且没有建立平顺性轮胎模型的试验条件,限制了其推广应用。

第二种方法只能仿真路面冲击引起的垂向振动响应,与实际情况有差距,但可避开使用平顺性轮胎模型,另外,操稳轮胎模型国内研究较多,也有建立操稳轮胎模型的试验条件。

由于减振器阻尼力主要影响汽车的垂向振动响应,本文使用基于四通道的仿真分析方法。

3 基于四通道的路面冲击激励仿真分析

结合公司某轿车产品开发,建立基于四通道的仿真分析模型,分别对不同载荷、不同减振器阻尼参数,分析对整车乘坐舒适性的影响。

3.1 整车虚拟样机模型的建立

整车模型由前悬架模型、后悬架模型、转向系统模型、车身简化模型、动力系统功能模型、轮胎模型、制动系统功能模型、稳定杆模型组成。

弹簧、减振器、轮胎刚度、弹性衬套和缓冲块的力学特性曲线均由试验测得。

整车模型的准确性是通过将K&C 仿真结果与已完成试验的结果对比进行校核的,通过与K&C 试验的结果数据对比,吻合度良好。

路面为三角形凸块路面。

3.2 冲击激励仿真分析和评价

利用建立的四通整车模型进行仿真分析,仿真分析工况为半载状态,车速分别为10,20,30,40,50,60km/h。

改变减振器低速段阻尼和高速段阻尼,仿真分析其对乘坐舒适性的影响,分析结果见表1 所示。

图3 是后排中间位置垂向加速度随车速变化曲线,图4 分是车身俯仰角随车速变化曲线,图5 是40km/h 时的车身俯仰角变化曲线。

图3 后排中间位置垂向加速度

图4 车身俯仰角

图5 车身俯仰角曲线表1 仿真分析结果

5 结束语

1)基于四通道的整车平顺性模型可方便地仿真分析汽车大冲击乘坐舒适性,除了分析减振器对冲击舒适性的影响外,也可同时分析轮胎刚度、缓冲块间隙和刚度、弹簧、硬点坐标等对大冲击乘坐舒适性的影响,提出优化匹配方案。

2)本文通过仿真分析提出了后减振器优化方案,经实车验证乘坐舒适性得到了提高。

3)用本文所述的方法,只能分析垂向冲击振动,没有考虑纵向冲击振动的影响,今后应加强纵向冲击激励对乘坐舒适性的影响分析,另外,可将车身柔性化,使仿真分析结果更接近实际情况。

6 参考文献

[1] Manfred Baecker, Axel Gallrein. Simulating very large tire deformation with CDTire. 2009 SAE

09M-0275

[2] 陈荫三,余强译. 汽车力学(第4 版)[M]. 北京:清华大学出版社,2009.9

[3] 国际汽车标准ISO2631-1:1997(E)

[4] Adams/Car Ride reference(end)。