采用辊压机的粉磨系统的选型计算讨论

辊压机主传动系统的设计选型与性能分析

1 辊压机主传动系统 的组成及 主要

性 能

辊压 机主传 动 系统 是整个 辊压 机的核 心部 件 主要 由挤 压辊 、主 轴 承 、减速 机 、传 动 轴 ( 向 万

联轴器 ) 组成 。

1 1 挤 压辊 .

辊压机主要由液压系统、电控系统 、主传动 系统 、下料装置及框架 、轴承座等组成。其 中主

Ke y wor ds: s ue z olr; pln tr e rr d c r s ik d s q eerl e a e a g a e u e ; hrn ik; s f tr y o sa t t

U 日 舌 I J

并在挤 压辊 和液 压缸 的联合 作用 下将 物 料挤 压成

l w se v o e u e s a egv n A n w s ft r tc ie d vc rt e s f sati rc mme d d w ih c n o le ef rr d c r r i e . e aey p o e t e ie f o tr s e o v o h t n e , hc a c n r u e mu h t h ae r n i g o e r l s u e e s o t b t c o t e s f u n n ft o l q e z r . i h

传动系统是辊 压机 的核心部件 ,为整 机提供 动力 ,

收稿 日期 :2 1 —0 0 1 5—1 6;修 订日期 :2 1 —0 0 0 1 7— 5 作者简 介:王宇航 (9 6一),男 ,中国重型机 研究院有 限公司 16 机械传动与成套装备研 究所高级工程师。

辊压机 的规格 关 系着 产量 、功率 、所需 挤 压 力 的大 小 ,一 般 都 以挤 压 辊 的直 径 与 宽 度 来 表

水泥辊压机预粉磨系统的工艺计算

水泥辊压机预粉磨系统是当前节能的主导系统。

从广义上说预粉磨是区别于终粉磨的总称,就水泥粉磨来说主要有循环预粉磨和联合粉磨,前者流程简单,料饼部分再循环部分直接入磨,辊压机吸收的功率较小,故增产节能的幅度也小;后者流程较复杂,辊压机自成系统,生产出2000cm2/g左右比面积的半成品再入后续球磨,辊压机吸收的功率较大,故增产节能幅度大。

以下就其工艺计算问题进行探讨。

1辊压机主要工艺参数辊压机设计必须首先确定合理的工艺参数,但本文只探讨涉及到与系统选型有关的主要工艺参数。

从一般原理出发再根据实际情况进行反求确定。

1.1辊压机生产能力辊压机生产能力可以通过辊压机双辊间隙的料饼量来计算:Q=3600・B・S2・V・r2S2=(r1r2r1)・D・(1-cosα)Q=3600・(r1r2r2r1)・(1-cosα)・D・B・V=KQ・VQ(1)式中:Q—辊压机生产能力,即通过量t/h;B—辊压机辊宽,m;D—辊压机辊径,m;V—辊速,圆周线速度,m/s;VQ—辊压机规格参数,等于D・B・V乘积,m3/s;S2—辊缝,m;r1—辊压前物料容重,t/m3;r2—辊压后料饼容重,与辊压有关,t/m3;α—压辊啮入角,与辊面结构、物料、辊压有关,rad;KQ—物料压缩特性参数,t/m3・s/h。

1.2辊压机需用功率和单位功耗辊压机需用功率可由双辊的传动力矩和角速度的乘积求得:双辊力矩为:T=2・F・sinβ・D2=D・F・sinβ=D・F・βN0=T・ω=2・V/D・T以PT=FDξB代入N0=2β・PT・D・B・V=2β・PT・VQ(2)式中:N0—辊压机需用功率,kW;T—双辊传动力矩,kNm;F—辊压机作用总力,kN;β—作用角,一般为α/3,rad;PT—投影辊压,kN/m2。

作为辊压机的配用功率N应在N0的基础上备用1.2,因为辊压机操作时有波动,即:N=1.2×N0料饼的单位功耗值可以直接从辊压机需用功率和生产能力求出:Wg=N0Q=2EξPTξVQKQξVQ=2EξPTKQ(3)式中:Wg—料饼的单位功耗,kWh/t。

辊压机在水泥粉磨系统中的应用

!$!$!

操作控制 在正常操作控制过程中 ! 只须监控设备状态和调节一

些过程参数 " &% $ 辊压机喂料量 通过调节斜插板开度 " 开度大 ! 则喂料多 " 反之 ! 则喂 料少 " 主要依据辊压机功率决定 ! 一般为 *"")3*"67 时 ! 效 果最好 " &! $ 磨喂料量 通过调节入磨皮带转速 " 转速快 ! 则喂料多 " 反之 ! 则 喂料少 " 主要依据水泥磨能力来定 ! 取 **()5*( 为佳 "

!$!$%

开机投料 &% $ 水泥磨系统已经正常运转 " &! $ 辊压 机 系 统 所 属 机 ’ 电 ’ 仪 ’ 自 动 化 设 备 均 处 在 正

常状态 " &+ $ 现场巡检确认现场设备完好 " &# $ 中控 操 作 员 选 择 辊 压 机 系 统 程 序 组 ! 启 动 该 组 系 统设备 " &* $ 设备启动完毕 ! 检查确认各设备状态及参数 " 如均 处在正常状态 ! 则可进行喂料 " &5 $ 选择辊压机喂料阀门 ! 物料此时进入辊压机系统 " &3 $ 当称重仓料位达 3"( 时 !横插阀打开 " 操作员只须 缓慢打开斜插板进行喂料即可 "

)"!

辊间隙检测报警 当动辊一侧的轴承座或动辊整体后退量过大 ! 达到设

定保护值时 ! 该辊间隙检测报警 " 曾有一段时期 ! 该辊间隙 经常报警 ! 严重影响了生产 " 最终查明为检测辊间隙的探 针动作不灵活所致 " 通过更换新探针 !报警消除 "

采用辊压栅的粉磨系统的选型计算讨论

邦德[ 上世纪 5 年代初 ,根据他的裂缝假说 1 ] 在 O

提 出 了粉碎 功耗 的计算 式 ,并针 对 粉磨 运行 的条 件

然是一个重要 的课题 。目前基本上有三种计算模式 来 对这 些 系统进 行计 算 : ( )根据邦德公式 I 或者基于邦德公式为基 1 l l 础的修改型计算公式来计算出辊压机和球磨机联合

维普资讯

赵乃仁 ,等: 用辊压机 的粉磨 系统 的选型计算讨论 采

中图 分 类 号 : Q126 T 7. 3

文献标识码: B

文 章 编 号 : 0 7 0 8 (0 7 0 — 0 1 1 10 — 3 9 20 )4 0 0 — 2

【 编者 的话】 由辊压机和球磨机 组成 的水泥预粉 磨和联合粉磨 系统 已经使 用多年 ,目前也有三种常 用的计算 方法—— 即以邦 德公 式为基础 、以比表 面积为基础和 以增效 系数 K为基础 的粉磨 系统计算 方法 ,据此 可进行 系统的选型和 配套 计算。但如 何 比较 准确地进行辊压机 、球磨机 的选型计 算和 系统合理 匹配。仍有很 多的课 题需要 研究 、分析和探 索。本 文作者根据 自己 多年 的设计经验和技 术积 累,以及 众采他山之石 ,全面进行 了这三种选型计算方法的研 究分析 ,尤其是对这三种计算方法 中 各种 因素的考虑和相关 系数的确定等方面进行 了逐 个的研 究分析 、总结探 讨和计算归纳。 同时 ,还进行 了同一 系统三种不 同 方法的计算 比对。全文 2 0 0多字大容量 。仅计算和收 集的设计 参数数 据库就达 1 00 9个。按 常规处理 ,我们将对篇幅 大的论 文进行 分期刊 发 ;但 编 完全文后 ,我们还是 决定同期刊 发—— 因为这对设 计者是一份非常非 常有 用的技 术资料 和参数来源。 仔 细研读本 文.相信您一定会有更深的感受和更大的收获。

辊压机联合粉磨工艺系统分析

辊压机联合粉磨工艺系统分析辊压机联合粉磨(或半终粉磨)工艺系统,其技术核心在本质上属于“分段粉磨”。

目前,国内水泥制成工序广泛应用由辊压机+打散分级机(动态分级设备)或V型选粉机(静态分级设备)+管磨机开路(或配用高效选粉机组成双闭路)组成的联合粉磨工艺系统(或由辊压机+V型选粉机(静态分级设备)+高效选粉机+管磨机组成的半终粉磨工艺系统),在实际运行过程中,由于各线生产工艺流程及设备配置、物料粉磨特性、水份等方面因素不尽相同,导致系统产量、质量及粉磨电耗等技术经济指标也参差不齐,本文拟对水泥联合粉磨单闭路(管磨机为开路)及双闭路系统(或半终粉磨系统)中各段常出现的工艺技术与设备故障模式进行探讨分析,并提出了相应的解决办法,仅供粉磨工程技术人员在日常工作中参考,文章中谬误之处恳望予以批评指正:一、辊压机系统故障模式:辊压机挤压效果差故障原因1:1. 被挤压物料中的细粉过多,辊压机运行辊缝小,工作压力低影响分析:辊压机作为高压料床(流动料床)粉磨设备,其最大特点是挤压力高(>150Mpa),粉磨效率高,是管磨机的3-4倍,预处理物料通过量大,能够与分级和选粉设备配置用于生料终粉磨系统。

但由于产品粒度分布窄、颗粒形貌不合理及凝结时间过快、标准稠度需水量大与混凝土外加剂相容性差等工作性能参数方面的原因,国内水泥制备工艺未采用辊压机终粉磨系统,辊压机只在水泥联合粉磨系统中承担半终粉磨(预粉磨)的任务,经施以双辊之间的高压力挤压后的物料,其内部结构产生大量的晶格裂纹及微观缺陷、<2.0mm及以下颗粒与<80um细粉含量增多(颗粒裂纹与粒度效应),分级后的入磨物料粉磨功指数显著下降(15-25%),易磨性明显改善;因后续管磨机一仓破碎功能被移至磨前,相当于延长了管磨机细磨仓,从而大幅度提高了系统产量,降低粉磨电耗。

但辊压机作业过程中对入机物料粒度及均匀性非常敏感,粒状料挤压效果好、粉状料挤压效果差,即有“挤粗不挤细”的料床粉磨特性;当入机物料中细粉料量多时会造成辊压机实际运行辊缝小,主电机出力少,工作压力低,若不及时调整,则挤压效果会变差、系统电耗增加。

综合粉磨系统分析选粉机和辊压机

综合粉磨系统分析选粉机和辊压机粉磨在制造水泥工程中占有非常重要的地位,无论是生料(半成品)还是水泥(成品)需要通过粉磨来获得,每生产1吨水泥,需要粉磨各种物料3、5吨左右,电耗约为100~110kw.h,其中60%~70%的电耗消耗在粉磨中。

尤其是水泥粉磨系统比生料粉磨系统耗电量更大,这是因为水泥熟料质量差时,熟料中的硅酸二钙含量高时难磨,粉磨效率就会明显降低,电耗明显增加。

从水泥的水化和硬化反应、胶凝性有效利用率、强度尤其是早期强度来考虑,水泥磨的越细越好,这样还能改善其泌水性和易性等,水泥还要考虑产品的颗粒分布,力争做到节能、环保、确保水泥质量。

Grinding in manufacturing cement engineering occupies a very important position, either in the raw materials (semi-finished products) or cement (finished product) should be obtained by grinding, each 1 tons of cement production, need to all kinds of material 3, 5 tons, power consumption is about 100 ~ 110 kw h, 60% ~ 60% of energy consumption in grinding. Especially for cement grinding system is greater than the system power consumption of raw material grinding, it is because the poor quality of cementclinker, dicalcium silicate content in the clinker high grinding hard, grinding efficiency will be significantly reduced, power consumption increased significantly. From cement hydration and hardening reaction, gel intensity of effective utilization, especially the early strength, cement grinding of the thin the better, it also can improve its workability etc for secretion, and consider product of cement particle distribution and strive to achieve energy saving, environmental protection, to ensure the quality of cement.2.实现宏伟目标2. Achieve the ambitious goals节能是促进经济社会可持续发展、实现全面建设小康社会宏伟目标的关键之一。

辊式磨工艺选型计算2

辊式磨工艺选型计算最近几年来我国节能减排的产业政策推动和增进了水泥工业新工艺技术的推行和应用,在新建水泥厂生料粉磨系统中,辊式磨系统逐渐取代了中卸烘干磨系统。

辊式磨具有结构紧凑、占地面积小、流程简单、噪音小、能耗低、运行平稳,集粉磨、烘干、均化、选粉于一体的优势,因此,辊式磨取得了普遍的应用。

国内各大设计院及各设备制造厂都曾进行了长期的研究,开发出各具特色的辊式磨技术及适应各类规模的辊式磨产品,打破了国外辊式磨垄断的格局,不仅扩大了设计选型范围,而且也方便了建设利用单位在质量、价钱、备件供给和服务周期等方面取得适宜的产品。

辊式磨的结构特点及应用辊式磨结构辊式磨又称立磨,其结构如图3-1所示:物料经三道锁风阀通过溜管落到磨盘上,恒速旋转的磨盘借助于离心力将物料向外均匀分散,形成必然厚度的料床;物料在进入粉磨区域前,先进行预压实、排气,同时磨辊挤压料床上的物料使其粉碎。

图3-1 辊式磨结构示用意在磨盘边缘处的颗粒较细的物料被从风环进入的热气带起并进入分离器进行分选,合格的细粉被带出进入旋风式或袋收尘器搜集成成品;未被带走的粗粉则返回磨盘再次粉磨(磨内循环);其他大颗粒物料(包括铁渣)由于重力作用,在风环处落入风道,经刮料板和出渣口排出磨外,经除铁后通过输送设备从头送入磨内粉磨(磨外循环)。

如此往复循环,在研磨的同时物料与热气体进行充分的热互换,物料被烘干,最后取得符合细度和湿度要求的合格产品。

新建的水泥生产线中,生料粉磨、煤粉制备采用辊式磨逐渐增多,水泥熟料和矿渣粉磨也有少量采用。

辊式磨在生产中的优势有如下几方面:(1)入磨粒度大,粒径可达辊径的5%,大型磨已能知足100~150mm 的块料直接入磨粉磨,故可减少破碎工序,节省设备投资;(2)可直接利用窑尾废气烘干和粉磨含水8%的原料,另设的热风炉辅助热源,可烘干含15%~25%水分的原料,简化烘干进程,降低热耗;(3)物料在磨内停留时间仅为2~4min(球磨为15~20min),辊式磨的选粉功能可有效的选出细粉,减少过粉磨现象。

水泥粉磨设备选型

水泥粉磨设备选型大多数水泥厂在水泥预粉磨设备的规格选型时,常常是以现有球磨机设计生产能力的2倍来选用。

这种选型思维比较保守,球磨机的增产幅度受到限制,没有充分发挥球磨机和预粉磨设备的各自特点。

为了充分发挥其优点,取得最佳的经济效益,笔者从球磨机结构技改最简化和提产增幅最大化两个方面提出预粉磨生产规格选型的意见以供参考。

1、水泥粉磨的理论依据球磨机用于水泥粉磨生产时,其研磨效率大于破碎效率。

同时球磨机做终粉磨设备,具有产品颗粒级配分布合理、<30μm颗粒含量高、水泥细度和颗粒级配能充分满足水泥强度发展的要求等特点。

这也是目前辊式磨、辊压机、筒辊磨等预粉磨设备所不能取代球磨机作终粉磨设备的关键原因。

文献[1]中提到:“应该尽量利用效率高的破碎机取代部分球磨机第一仓的工作,第一仓中应该创造条件多装小钢球,第二仓也不能台长,可以缩短球磨机长度。

”为此,本人提出修改看法和意见:(1)应该采用破碎效率高的预粉磨设备完全替代球磨机的破碎仓工作,将球磨机的破碎功能转移到球磨机外部进行,取消球磨机分仓,采用单仓简化磨机结构,全部加装研磨效率高的小直径钢锻,充分发挥球磨机研磨效率高的特点,使球磨机专门用于水泥研磨。

(2)控制入磨物料的细度,最大限度发挥球磨机的研磨作用,提高球磨机的增产幅度,达到最佳的生产效果。

2、球磨机的改造据此,对球磨机进行改造,改造后的优点是:1)最大幅度的增加球磨机的台时产量;2)取消分仓、简化了球磨机结构,降低研磨体和各种备件材料的消耗;3)减少反复配球所造成的人力物力损失,降低工人的劳动强度;4)改善磨内生产状况,降低磨内阻力,使磨机通风更加流畅,产品颗粒级配分布更加合理;5)增加球磨机的运转率。

磨机不再因为内部的分仓结构屡遭破坏而频繁停磨检修,也不因反复配球影响生产;6)采用小直径钢锻作研磨体,降低了大直径钢球对球磨机筒体的冲击,保证了机械设备的稳定运行。

德国R.阿斯穆斯等人作过模拟计算,若将物料预磨到勃氏比表面积150~200m2/kg,则球磨机系统产量可以提高100%,能耗降低24~30%。

辊压机在水泥粉磨系统中的应用探讨

不合 格 的粗 粉 来 说 , 则需要还经过辊压机挤压操作 , 然 后

在进入此流程中。

2 两 辊在 运 行 中的 平行 问题探 讨

为 保 证较 稳 定 的料 床 的形 成 ,就 需要 物料 均 匀受 力 , 即 在 运 行 时 的 辊 压 机 的两 个 辊 应 该 尽 可 能 保 持 平 行 状 态 。所 以 , 对 于左 右 辊缝 差来 说 , 应 该 具 有 一定 的设 计 值 , 既 不 能太 大 也 不 能 太 小 ,超 过 给 定 的范 围就 会 出 现 自动 调 停 的情况 。为 了保 证在 一 定 的设 定范 围 内 , 尽 量使 得 左 右 辊 缝 差 不 出现 调 停 的情 况 ,主 要 包 括 以 下几 个 方 面 的

在 现代 干法 水 泥 的粉 磨 系 统 中应 用 辊压 机 十 分广 泛 ,

这 是 因 为水 泥 磨 机 产 量 能 否 大 幅 度 提 高 直 接 受 到 辊 压 机 工 作 状 态 的影 响D , 2 1 。 要 想 提 高 粉磨 效 率 , 同时 大 幅度 降低 球 磨 机 的能 耗 ,应 该 不 断 加 强 对 于 辊 压 机 在水 泥 粉磨 系 统 的应 用 存 在 一 些 问 题 的 分 析 ,为 了使 得辊 压 机 的优 势 作 用 发 挥 到 最 佳 的状 态 ,应 该 不 断 在 实 践 生产 中 积 累 经 验 。本 文 主 要针 对 结合 生产 实 例 , 分 析 了辊 压机 在 水 泥粉 磨 系 统 的应 用 存 在 一 些 问 题 ,包 括 两辊 在运 行 中 的平 行 问题 、 辊 压 机 挤 压 辊侧 边 防磨 等 等 , 希 望 对 于类 似 T作 具

引 言

后 来 经 过 仔细 分 析 和 排查 , 一 些 大 块 料粒 径 大 于 4 5 m m 在 原 材 料 火 山灰 混 合 材 中 被发 现 , 经 过 入库 前 的严 格 筛 选 , 不 符 合 条 件 的物 料 杜绝 入 库 ,这 种 不 利 因 素影 响 已 经基

辊压机联合粉磨系统问题分析及技改措施

辊压机联合粉磨系统问题分析及技改措施摘要:为了降低综合生产成本,满足日益激烈的水泥市场,进行了一系列的技术改造和工艺参数的优化,最终实现了P·O42.5水泥台时产量、电耗达标,设备运转率高的目标,保证了水泥产品的稳定,为公司销售拓宽市场奠定了良好的基础。

关键词:辊压机;联合粉磨;压力;分级;结构;级配;降耗;一、概述某公司5 000t/d熟料生产线水泥粉磨系统是由辊压机和?4.2m×13m球磨机组成的双闭路粉磨系统承担,投产后,受系统工艺设计等因素影响,系统堵料,设备空转时间长,设备故障多,水泥电耗高,产量低,制约了水泥销售和产品质量。

为了降低综合生产成本,满足日益激烈的水泥市场,我公司受邀对该系统进行了一系列的技术改造和工艺参数的优化,最终实现了P·O42.5水泥台时产量、电耗达标,设备运转率高的目标,保证了水泥产品的稳定,为公司销售拓宽市场奠定了良好的基础。

二、存在问题及技改措施1.技改工艺流程。

原工艺流程:熟料、脱硫石膏及混合材等按一定比例配料后,经带式输送机、配合料提升机、辊压机中间仓,经过辊压后的物料由混合料提升机送入V型选粉机,粗料返回经喂料小仓入辊压机循环辊压,细料由旋风分离器分离后入球磨机中粉磨。

辊压机系统的废气经循环风机分别进入V型选粉机和闭路球磨机系统的高效水平涡流选粉机。

粉煤灰出库经喂料计量设备按水泥配比要求通过空气输送斜槽、提升机和V型选粉机入磨,选出的粗粉入磨粉磨,成品水泥随气流进入袋收尘器,收下的水泥成品由空气输送斜槽送至水泥库。

(1)存在问题及技改措施:由于脱硫石膏、高炉矿渣水分偏大,物料频繁在入辊压机中间仓的下料溜子处堵料,物料流动性不好造成中间仓下料不畅,只能靠岗位工活动棒阀维持生产。

系统频繁堵料造成磨机止料频繁,岗位工清堵劳动强度加大,磨机空转时间长,后滑履瓦温度升高,造成磨机调停,影响了产质量及设备的稳定运行。

通过论证,混合料提升机最大提升量为1 000t/h,拆除配合料提升机后,能够满足配料站物料和出辊压机物料的提升量,且物料直接进V型选粉机后可以将水分随气流带走,减少细粉量。

辊压机粉磨系统中组合式选粉机的重量估算方法

辊压机粉磨系统中组合式选粉机的重量估算方法王烨;于爱玲;张爽【摘要】组合式选粉机尚未完成系列化设计,项目前期成本估算、投标报价均受到影响.笔者以TASr-380为基型产品,运用相似设计方法进行了系列化的产品估算.通过理论分析结合已设计过的产品,推导出组合式选粉机的重量与其额定风量的线性关系式.用相似设计方法可以在项目前期较快、较准确地估计未知型号的重量,从而为成本核算、项目投标报价提供依据.【期刊名称】《水泥技术》【年(卷),期】2019(000)001【总页数】4页(P38-40,44)【关键词】组合式选粉机;相似设计;重量估算;投标报价【作者】王烨;于爱玲;张爽【作者单位】中材装备集团有限公司,天津300400;天津工程机械研究院有限公司,天津300409;中材装备集团有限公司,天津300400【正文语种】中文【中图分类】TQ172.639组合式选粉机是我公司近两年设计并推广的产品,与辊压机配合使用,可广泛应用于新建或改造的生料磨、水泥磨等粉磨系统中。

该机型将高效动态选粉机与V型静态选粉机组合为一体,结构紧凑,重量轻,运行时空气阻力低,可节省投资。

第一台组合式选粉机TASr-380在祁连山某水泥厂投产,选粉机运行至今深受业主好评。

相似性设计是指相似理论在产品系列中的应用。

相似性设计对工程实践具有重要意义,能够使系列产品具有相同的功能、相同的结构方案、相同的性能指标。

运用这一设计方法,各行业均取得了良好的效果[1-5]。

为满足工程需要,笔者以组合式选粉机TASr-380为基型产品,运用相似性设计方法设计出一系列选粉机,并以目前已经设计的产品数据为支撑,得出了一种快速、准确地估算设备重量的方法,运用此方法可对未设计的产品进行准确估重、报价。

1 数据推导如图1所示,组合式选粉机从工作原理上可以分为两个部分:动态选粉部分和静态选粉部分(又称V选部分),工作时利用气流对不同大小颗粒携带能力的不同达到分选的目的[6]。

辊压机预粉磨系统增产降耗优化调整与探讨

1161 引言某公司水泥制成工序原采用Ф4.2×13m 双仓水泥管磨机(主电机功率3550k W 、两仓研磨体均使用钢球、一仓采用曲面阶梯衬板、二仓采用风机衬板;双层筛分隔仓板、同心圆状粗筛缝宽度10mm 、内筛缝宽度4.0mm ;磨尾出料同心圆状篦板缝宽度8mm )+选粉机的一级闭路粉磨系统,台时产量只有90t/h 。

之后,为实施磨前物料处理,配置一台120-80辊压机(电机功率500kW ×2、通过量260t/h )作为预粉磨(无分级)设备,由于缺乏维护,辊压机动、静辊面及侧挡板磨损较严重、两侧边部漏料、工作压力低、挤压效果差,入磨物料中大于8mm 以上颗粒比例达到30%以上,粒度分布范围较宽,系统产量较低。

磨尾为系统风机与收尘风机各自单列配置,O-Sepa N-3500高效选粉机(主轴电机功率200kW 、最大喂料能力630t/h 、选粉能力210t/h 、理论配风量210000m 3/h 、实际配置系统风机风量250000m 3/h 、风压7500Pa ),粉磨P O42.5水泥(熟料、石灰石、粉煤灰、脱硫石膏,成品比表面积≥360m 2/kg ),产量120t/h ,系统粉磨电耗36kWh/t 左右。

2增产降耗技术措施优化探讨为了进一步增产降耗,根据原预粉磨系统“辊压机配置小、磨机粉磨能力大”的工艺特点以及成品选粉机能力富裕量大,同时结合生产场地位置等实际状况,经技术论证,决定在辊压机系统设辊压机预粉磨系统增产降耗优化调整与探讨(1.中国建材工业经济研究会水泥专业委员会,100024; 2.建筑材料工业技术情报研究所,北京100024;3.南京工业大学粉体科学与工程研究所,南京210009)摘要:目前,国内尚有部分水泥企业应用带有辊压机通过式挤压预粉磨的水泥粉磨系统,由于该系统原配辊压机能力较小且无分级设备配置,入磨物料粒度分布范围较宽,均齐性较差,虽后续管磨机系统增产幅度一般达到20%~60%,平均节电幅度10%~20%,但系统粉磨电耗仍较高。

粉磨设备及其选型与孰料热平衡计算

粉磨设备及其选型建平摘要:简述立式磨优点和一般工艺流程;以某水泥厂选择LM38.4立式磨作为生料磨为例,对生料磨的选型进行了计算。

关键词:立磨;选型计算1 立式磨辊压机、立磨、筒辊磨、环辊磨等粉磨系统,它们虽然是粉磨速度、粉磨强度以物料粒度分布范围等工艺参数不同形式的粉磨系统(见表1-1),但共同的宗旨在于节能、降耗、环保。

表1-1 几种料层挤压粉碎设备的主要工艺参数比较比较项目辊压机立磨筒辊磨粉磨强度(Mpa) 150~250 20 80物料被粉磨次数(次/min) 1 2~3 4~8磨辊线速度(m/s) 1~2 10~12 5~6最大物料粒度(mm) 25 60 60物料切入角(°) 6 12 18粉磨料层厚度(mm) 20~30 25~40 50~70物料循环负荷(%) 500~600 100~200 700~900单机最大产量(t/h) 160 220 300系统单位电耗(KWh/t) 27 28 25相对电耗(%) 75 75 70相对投资(%) 120 125 115其中立式磨作为生料粉磨系统的优选设备,同时具有细碎、烘干、粉磨、选粉、输送等多种功能。

因此,在现今大多数是新型干法的生产线上采用的都是立磨。

立式辊磨机的主要优点为:通风烘干能力强、节约破碎机电耗、操作运转中的噪音很小、对各种性能原料的适应性强、适应水泥装备大型化配套、集中碎、粉磨、烘干、选粉与气力输送等五项单元操作于一体等等。

从以上优点可以看出,立式辊磨能有效地解决当前粉磨工艺存在的主要问题。

图1-1 LM38.4立式辊磨系统工艺流程图立磨可以单独操作运行,也可以作为预粉磨设备使后续磨机大幅度增产节能。

那么综合考虑粉磨能力、烘干能力、能耗、喂料粒度等,根据水泥厂实际情况进行选型就显得异常重要。

本文以某日产4000吨熟料的水泥厂选择LM38.4立式磨作为生料磨为例进行相关选型计算。

2 磨机选型相关计算2.1 磨机生产能力2.1.1粉磨能力生料辊磨是烘干兼粉磨的磨机,其能力由粉磨能力和烘干能力中较低的能力确定。

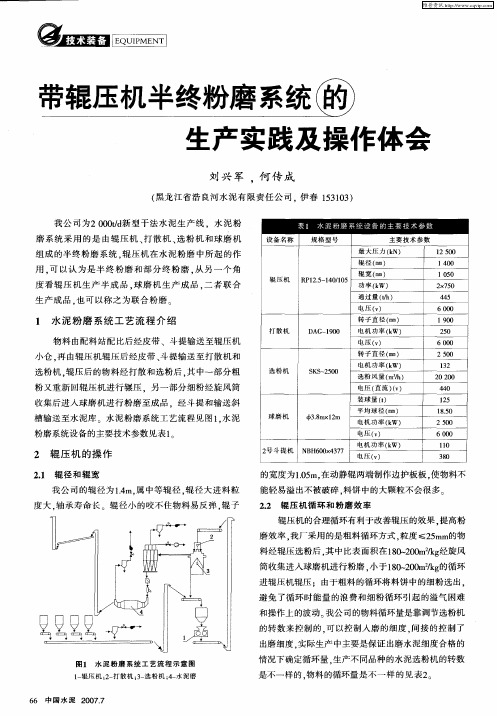

带辊压机半终粉磨系统的生产实践及操作体会

熟 料 8 5 2. 源自矿 渣 1 . 45

石 膏

5

细度 ( %)

4 ±1

(/ i ) r n a r

15 2 1  ̄2 0

果 比较好 见表 3 能 满足 水泥 产量 和 细度 的要求 。 .

4 系统 存 在 的 问 题 和 改 进 措 施

41 系统启 车程 序 的改进 . 通过 对系 统启 车程 序 的多次 改 进 . 得 系统 启车 使 时 间 由最 初生 产调 试 时的 近一个 小 时 的时 间 , 短为 缩 现在 的 1 m n 右 . 5 i左 极大 地缩 短 了磨 机 的空运 转 时 间 ,

辊压机的合理循环有 利于改善辊压 的效果 . 提高粉 磨效率 , 我厂采用 的是粗料循 环方 式 , 度  ̄2 m 粒 < 5 m的物 料经辊压选粉后 . 中比表面积在 10 2 0 2 g 其 8 - 0 m /  ̄旋风 k 筒收集进人球磨机进行粉磨 . ': 8 - 0 m /g s = 10 2 0 2 的循环 ]J  ̄: k 进辊 压机辊 压 :由于粗料 的循环将料饼 中的细粉选出 ,

球 磨 机 选 粉 机

S -50 KS 2 0

转 子 直 径 (m) 1 n 电 机 功 率 ( W) k 选 粉 风 量 ( /) m3 h 电 压 ( 流 )v 直 ()

装 球 量 f) 1

250 o 12 3 2 o 02 0 40 4

15 2

槽输 送至水 泥库 。水 泥粉磨 系统工艺 流程见 图1水 泥 , 粉磨 系统设 备的主要技术参数见表 1

打 散 机 D G 1O A 一 90

转 子 直径 ( 1 n) m 电机 功 率 (W) k

电压 ( ) v

带辊压机水泥粉磨系统中若干匹配问题的探讨

带辊压机水泥粉磨系统中若干匹配问题的探讨作者:卢朝阳靳军来源:《中国科技纵横》2014年第01期【摘要】对于带辊压机水泥粉磨系统匹配问题,主要是讨论辊压机粉磨系统中辊压机和球磨机如何平衡的问题,现在把辊压机和球磨机结合起来的粉磨系统形式已经很多,但随着技术的进步,两者的平衡问题日趋显现出来,而且不同的分级系统所引起的平衡问题也是比较突出的,所以在设备的选择和应用中有很多需要注意的问题。

【关键词】辊压机水泥粉磨匹配探讨1 问题的提出粉磨系统的粉磨能力和设备能力如何匹配应该说是最重要的、最基本的。

辊压机预粉磨系统的加入,使粉磨能力的匹配发生一些变化,以前是单独采用球磨机或者立磨,而现在是把辊压机和球磨机结合起来进行粉磨(如图1),它们之间就产生了如何匹配的问题,而匹配问题处理的好坏与系统粉磨效率高低有很重要的关系。

另外,辊压机预粉磨系统跟后续粉磨系统的平衡,也是一个非常值得关注的问题。

它们平衡问题处理的好与坏,直接关系到辊压机预粉磨和后续粉磨能力的匹配,两者之间衔接的分级系统选择能否达到我们预期的效果,并且能够充分发挥我们系统投资、利用率是问题的关键所在。

2 辊压机与球磨机在粉磨系统中的平衡(1)辊压机采用料层粉碎,处理后的物料不仅是粒度的减小,易磨性改善的幅度也直接影响后续球磨机的粉磨能力。

1)辊压机的主要工作特点,实际上包括磨辊直径、宽度、线速度、装机功率。

在一定的条件下,液压系统的压力与料饼厚度直接决定了设备负荷。

这个设备的负荷实际上是我们采用这种设备对物料输入功率的一种最主要手段。

如果功率不输入进去的话,粉碎效果很难保证。

料饼的厚度取决于入料的颗粒组成。

最大粒径越大、颗粒分布宽,则料饼厚。

随着入料粒度的降低,一直不断的循环,循环量加大以后,料饼厚度减簿,液压系统压力作为输入功率调节手段的作用将减弱(如图2)。

2)分级设备的选型对平衡辊压机与球磨机粉磨能力至关重要。

图3这两种分级方式原理上存在不同,各有各的特点。

辊压机及粉磨系统计算

S─产品比表面积,cm2/g;

磨机单位功耗W0值表4

S/cm2/g

3000

3100

3200

3300

3400

3500

3600

3700

3800

3900

4000

W0/kw×h/t

30.7

32.0

33.6

34.7

36.1

37.5

38.8

40.3

41.70

43.2

44.6

根据单位功耗及磨机需要功率,就可以算出磨机的生产能力。

F80/μm

25000

1000

200

C1~C6为各种修正系数表3

状况

磨内径

干法圈流

工艺流程

微粉碎

粉碎比

喂料过大

修正系数

0.915

1.30

开流1.2

圈流1.0

1.0

1.0

F80<F0时1.0

为计算方便C1~C6乘积,未加辊压机取“1.4”,增加辊压机取“1.33”。

3.

WG=W0×y1×y2-----------------------------------------------------(3)

P0─磨机理论功率,kw;

q0─磨机单位功产,t/kwh;

q0与水泥标号、比表面积、系统流程有关,其值见表5、6

生料磨单位理论功产q0kg/kwh 表5

生料细度+80μm

系统流程

统计值

确定值

备注

干法管磨

开流

53.9

50~60

矿渣配料〈70%

圈流

91.2

75~89

辊压机预粉磨工艺计算

4.345132072

水泥熟料:2.1~2.6kWh/t;水泥生料:2.1~2.6kWh/t;

矿渣:4.3~5.2kWh/t

计算公式:Kg=2β

*PT/KQ

GB/T 288-1994 调心滚子轴承241MB/W33

11500

1 6280

轻微冲击:1.0~1.2,中等冲击:1.2~1.8 P=F/2*fd

7500 181 3.05 0.037 552 448.880

8000 173 3.2 0.034 554 429.040

8500 160 3.35 0.032 556 396.800

9000 160 3.5 0.03 560 1388.800

1642.8

于200~215t/m3·s/h; ·s/h

工况参数

入磨粒度Φ

辊子直径D 辊子宽度B 辊子圆周线速度V 辊子转速n

mm

m m m/s r/min

70

1.6 1 1.55 18.5

辊压机预粉磨工艺计算

辊子间隙Smin

m

n=ω/2Π

辊压前物料容重ρ1

t/m3

水泥熟料一般为1.5~1.6t/m3,石灰石取1.4

1.6

轴承寿命

h

物料的压缩特性参数KQ t/m3·s/h

辊压机生产能力Q

t/h

辊压机双棍需用功率N

kW

辊压机的配用功率N0

kW

168.1677721 428.544 417.056

1812.163727 2000

投影辊压PT 物料压缩特性参数KQ 料饼的单位功耗Wg 作用角sinβ[=α/3] 计算参数(2β·PT) 辊压机生产能力Q

~1.5t/m3

浅谈辊压机水泥粉磨系统操作体会

浅谈辊压机水泥粉磨系统操作体会摘要:本文主要阐述辊压机水泥粉磨系统操作过程中的参数控制及辊压机的使用与维护。

关键词:辊压机水泥粉磨我厂第二条水泥生产线的水泥粉磨系统选用的是辊压机联合水泥粉磨系统,其电耗相对较低,以辊压机作为预粉磨过程的主机装备,具有节电和可靠性强的优势。

我厂的第一条水泥粉磨作业完全用球磨机来完成,球磨机能量利用率很低,而水泥生产用于粉磨作业共消耗总电量的65%,且有效功率的利用率仅占消耗的总能的2%左右。

用辊压机与球磨机配合的水泥粉磨生产系统生产效率高,具有高效节能的优势。

根据料床粉碎原理设计的为辊压机,且辊压机的两个辊子做慢速的相对运动,一个辊固定;另一个辊可以水平方向滑动。

被粉碎物料沿着整个辊子宽度连续而均匀地喂入物料,大于辊子间隙的颗粒在上部先经挤压,然后进入压力区时,受到不断加大的压力而被压紧,直到两辊间的最小间隙处压力达到最大值。

受到压力的料层从进入辊压机开始随着料层的向下移动,密度逐渐增大,料层中的任一颗粒不可避免地受到来自各个方向的相邻颗粒的挤压,不断加大的压力使颗粒之间的空隙逐渐消失,颗粒在受到巨大的压力时发生应变,出现粉碎和微裂纹。

1 辊压机操作注意事项(1)辊压机主电动机要求空负荷启动,当辊压机故障停机后的再启动,应首先在无挤压力的情况下将存料排空,然后按要求启动加载挤压。

(2)辊压机正常停机后的启动前应检查受力连接螺栓的拧紧和各润滑点的充脂及润滑情况。

(3)料床粉碎的前提是两辊之间一定要有一层密集的物料,粉碎作用主要决定于粒间的压力,而不决定于两辊的间隙。

在强制喂料时,物料必须充满辊缝形成料柱,颗粒之间如有自由空间,形不成料床。

(4)喂料粒度应小于两辊之间的间隙,由于挤压粉碎机可以施行先挤碎后加压的功能,一定数量的大颗粒进入不致影响粉碎效果。

(5)辊压机的正常停机应按工艺流程从前向后停车即从进料端到出料端。

(6)辊压机的振动控制:辊压机的振动通常表现为活动辊水平振动和传动系统扭振等两种情况。

水泥联合粉磨系统主机工艺选型计算

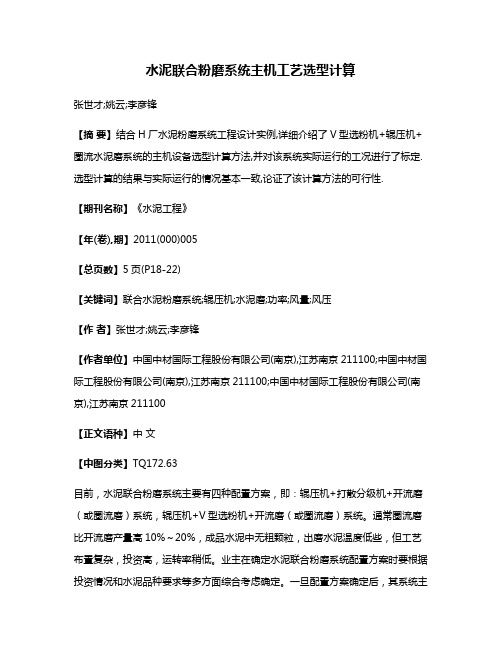

水泥联合粉磨系统主机工艺选型计算张世才;姚云;李彦锋【摘要】结合H厂水泥粉磨系统工程设计实例,详细介绍了V型选粉机+辊压机+圈流水泥磨系统的主机设备选型计算方法,并对该系统实际运行的工况进行了标定.选型计算的结果与实际运行的情况基本一致,论证了该计算方法的可行性.【期刊名称】《水泥工程》【年(卷),期】2011(000)005【总页数】5页(P18-22)【关键词】联合水泥粉磨系统;辊压机;水泥磨;功率;风量;风压【作者】张世才;姚云;李彦锋【作者单位】中国中材国际工程股份有限公司(南京),江苏南京211100;中国中材国际工程股份有限公司(南京),江苏南京211100;中国中材国际工程股份有限公司(南京),江苏南京211100【正文语种】中文【中图分类】TQ172.63目前,水泥联合粉磨系统主要有四种配置方案,即:辊压机+打散分级机+开流磨(或圈流磨)系统,辊压机+V型选粉机+开流磨(或圈流磨)系统。

通常圈流磨比开流磨产量高10%~20%,成品水泥中无粗颗粒,出磨水泥温度低些,但工艺布置复杂,投资高,运转率稍低。

业主在确定水泥联合粉磨系统配置方案时要根据投资情况和水泥品种要求等多方面综合考虑确定。

一旦配置方案确定后,其系统主机的选型计算就非常关键,本文以H厂的“辊压机+V型选粉机+圈流磨”的水泥联合粉磨系统为例,进行主机设备的选型计算。

H厂“辊压机+V型选粉机+圈流磨”的水泥联合粉磨系统的工艺流程如图1。

该系统设计产量为160 t/h,细度要求为3 400 cm2/g。

当前提供的辊压机规格为:1700 mm×1 000 mm,装机功率为2× 900kW,辊压机的通过量为:458~623 t/h。

现采用Φ4.2 m球磨,需计算球磨的长度和装机功率及系统中其它主机设备的工艺选型参数。

在水泥联合粉磨系统的选型计算时,通常先确定辊压机的规格和功率。

因水泥新生成的比表面积是由辊压机和球磨机共同完成,在确定辊压机的规格和功率后,要根据成品产量和比表面积要求,采用以比表面积为基础的粉磨系统计算方法,确定球磨机的功率和规格。