过滤器风险评估与管理-3M

高效过滤器及送风口风险评估报告

×××生物制药工程有限公司1目的运用缺陷分析质量工具之一《潜在失效模式和后果分析》的方法,找到能够避免或减少这些潜在失效发生的措施,降低高效净化单元在运行过程中的风险。

2范围适用于本公司洁净区域内的所有高效净化单元。

3定义3.1失效●在规定条件下(环境,操作,时间)不能达成既定的功能;●在规定条件下,产品的参数值不能维持在规定的上下限之间。

3.2潜在失效模式及后果分析(FMEA)潜在失效模式及后果分析(FMEA:Potential Failure Mode and Effects Analysis),是一种系统化的可靠性定性分析方法。

通过对系统各组成部分进行事前分析,发现、评价产品、过程中潜在的失效模式,查明其对系统的影响程度,以便采取措施进行预防的分析方法。

FMEA依靠的是对工艺和产品本身的理解,FMEA方法将复杂的工艺分割成小的可管理的步骤进行分析。

FMEA有三种类型,分别是系统FMEA、设计FMEA和过程FMEA,本质方法没有区别,主要是针对的对象不同:图-1 FMEA涵盖的全过程●SFMEA ——对产品开发过程策划综合评估,通过系统子系统分系统不同层次展开自上而下逐级分析更注重整体性逻辑性。

●DFMEA ——对设计输出评估识别和消除产品及每一零部件的设计缺陷。

●PFMEA ——对工艺流程的评估识别和消除制造、服务过程中每一环节的潜在隐患。

4职责4.1工程部负责起草PMEA;4.2工程部、项目部、质量部负责审核PMEA;4.3 总经理部负责批准PMEA。

5程序5.1概述高效净化单元(高效过滤器+送风口等)是一种提供洁净环境的空气净化单元,可灵活地安装在需要高洁净度空气的工艺点上方。

它主要由送风口、高效空气过滤器、散流板等组成,制药厂所用高效过滤器的边框要求为铝合金或者不锈钢材质,送风口的材质可以是A3钢喷塑、铝合金和不锈钢。

×××生物制药工程有限公司,在净化生产车间的B级、C级、D级区域内都使用高效净化单元来提供净化空气。

油田过滤器检修风险辨识和评价清单1

油田过滤器清洗维修风险辨识和评价清单编制:审核:批准:日期:过滤器检修风险辨识和评价清单序号作业项目或工序操作内容或步骤危害因素风险(可能导致的后果)采取风险控制措施现有控制手段制度/操作规程/作业指导书/检查表1施工准备施工人员准备作业人员未进行安全教育易违章、人员伤害进场前进行安全教育管理制度特种作业施工人员证件不符合要求引发事故,人员伤害对特种作业施工人员审查,不合格者不得录用施工管理制度办理属地单位相关许可票不按规定要求办理设备检修安全作业票引发事故,人员伤害严格办理设备检修安全作业证,严禁违章作业,按规定执行管理制度许可作业没有办理有关作业许可事故,人员伤害根据需要办理相关许可作业票,按照规定制度执行管理制度施工方案制定没有制定施工方案,没有落实组织及措施引发事故,人员伤害,设备损坏作业前制定检修方案,经使用部门审核。

指定专人负责整个检修作业过程的具体安全工作管理制度工机具检查检修中使用的工具器械未进行检查机械伤害对使用的脚手架、起重机械、电气焊用具、扳手、管钳、锤子等各种工器具进行检查,不符合作业安全要求的不得使用检查表进入受限空间的行灯电压超过24V触电1、进入受限空间的行灯电压不得超过24V2、在狭小和潮湿的容器内行灯电压不得超过12V管理制度使用的临时用电和电动工具没有配备漏电保护器触电、人员伤害办理临时用电许可票,有专业人员进行检查,配备相应的漏电保护装置管理制度施工人员防护作业人员未正确穿戴好防护用品中毒、人员伤害按规定穿戴劳保工作服、工作鞋,戴安全帽等防护用品管理制度四合一检测仪器检查气体检测仪未进行检验或过检验期火灾、中毒、窒息气体检测仪定期进行检验并保证在检验期内;现场使用两台检测仪进行对比,确认准确。

管理制度2施工前检查施工现场检查现场光源不充足人身伤害1、现场配备照明设备,天然气区配备防爆照明灯。

2、过滤器内配备24V防爆行灯,或12V防爆头灯。

作业指导书每个作业点灭火器少于2具,未配备消防毛毡火灾作业前仔细检查落实配备到位,每个作业点灭火器不得少于2具,不少于一条消防毛毡。

除菌过滤器完整性检测方案及风险评估

过 滤 器 上 游 关 闭 ,下 游 开 口 ,过滤器滤芯充分

湿 润 。完整性检测进口接入可调气源,压力在仪器

可 承 受 范 围 内 ,在 仪 器 面 板 输 入 检 测 参 数 ,启动前

检测 可 。完整性检测的

流 气 体 体 积 。检 测 结 束 后 ,完 整 性 检 测 仪 根 据 设 定

过 过 滤 器 滤 芯 测 量 扩 散 流 气 体 体 积 ,将 其 与 标 准 数

据 比 较 ,可 以 检 测 过 滤 器 滤 芯 的 完 整 性 。

相 对 采 用 完 整 性 检 测 仪 自 动 检 测 的 方 式 ,手动

检测 以下缺点

的 性下

大。

3.2 离线自动检测

图3 为 离 线 自 动 前 进 流 检 测 方 案 。

3 除菌过滤器完整性检测方案

除 菌 过 滤 器 的 完 整 性 检 测 可 以 人 工 实 施 ,也可 以 使 用 完 整 性 检 测 自 动 工 具 完 成 。根 据 是 否 使 用 完 整 性 检 测 自 动 工 具 与 是 否 在 线 ,完 整 性 检 测 方 案 有 以 下 几 种 :离 线 手 动 检 测 、离 线 自 动 检 测 、在线手动

2010版GMP附录一《无菌药品》第四十二条:进 2 除菌过滤器定义

入无菌生产区的生产用气体(如压缩空气、氮 气 ,但

不包括可燃性气体)均 应 经 过 除 菌 过 滤 ,应当定期

FDA关 于 除 菌 级 过 滤 器 的 指 南 认 为 :“一个除

检查除菌过滤器和呼吸过滤器的完整性。

菌 级 过 滤 器 必 须 是 当 以 >107 CFU/cm2假 单 胞 菌

低风险的目标。

和

本文提出的 除 菌 过 滤 器 在 线 完 整 性 检 测 方 案 1.3 PDA技术报告

除菌过滤器验证和完整性测试3m

15 © 3M 2010. All Rights Reserved.

产品中验证

完整性测试

存活能力

3M 公司

• 评估客户产品对挑战试验用细菌的生长的影响

按照实际生产条件,将缺陷性假单胞菌( ATCC19146 )直 接接种到客户产品中,时间达到或超过最长生产实践

取样 / 培养,判断菌落数是否有 1 个 log 的下降

EMEA Committee for proprietary Medicinal Products (CPMP) Note for Guidance on manufacture of the Finished Dosage Form (CPMP/QWP/486/95) April, 1996

Medicines and Healthcare products Regulatory Agency

• 滤芯没有完全润湿

MetalMatrix

注意事项 -2 完整性测试失败分析流程图

吸附物试验 Adsorption testing

• 必须采用 完整的滤芯 照滤芯验证试验数据,测试过滤系统完整性。

All Rights Reserved.

,考察所有部件对客户产品的化

All Rights Reserved. 学相容性(滤芯尺寸可以缩小,但不能选择 47mm 滤

• 完整性测试是一种有效的判断方法

5. 吸附试验 • 可以使用替代溶液

All Rights Reserved.

6. 产品中的完整性测试参数

13 © 3M 2010. All Rights Reserved.

产品中验证

完整性测试

3M 公司

化学相容性 microbial retentivity of the filter with the microbial challenge in

滤芯风险评估报告模板

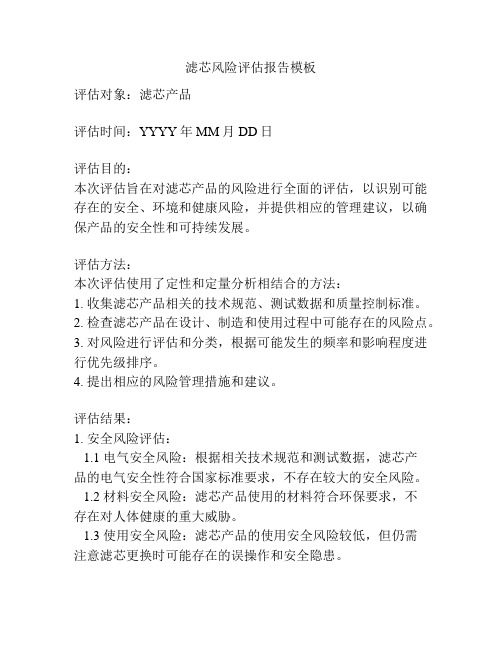

滤芯风险评估报告模板评估对象:滤芯产品评估时间:YYYY年MM月DD日评估目的:本次评估旨在对滤芯产品的风险进行全面的评估,以识别可能存在的安全、环境和健康风险,并提供相应的管理建议,以确保产品的安全性和可持续发展。

评估方法:本次评估使用了定性和定量分析相结合的方法:1. 收集滤芯产品相关的技术规范、测试数据和质量控制标准。

2. 检查滤芯产品在设计、制造和使用过程中可能存在的风险点。

3. 对风险进行评估和分类,根据可能发生的频率和影响程度进行优先级排序。

4. 提出相应的风险管理措施和建议。

评估结果:1. 安全风险评估:1.1 电气安全风险:根据相关技术规范和测试数据,滤芯产品的电气安全性符合国家标准要求,不存在较大的安全风险。

1.2 材料安全风险:滤芯产品使用的材料符合环保要求,不存在对人体健康的重大威胁。

1.3 使用安全风险:滤芯产品的使用安全风险较低,但仍需注意滤芯更换时可能存在的误操作和安全隐患。

2. 环境风险评估:2.1 生产环境影响:滤芯产品的生产过程对环境的影响相对较小,但仍需加强废弃物的处理和资源的合理利用。

2.2 废弃物管理:滤芯产品的废弃物需进行分类、妥善处理和回收利用,以降低对环境的负面影响。

3. 健康风险评估:3.1 产品质量控制:滤芯产品需要建立完善的质量控制体系,确保产品的质量符合相关标准和要求。

3.2 使用者健康影响:滤芯产品的使用对使用者的健康影响较小,但需要提供清晰的使用说明和操作指导,以防止错误使用导致的健康风险。

风险管理建议:基于评估结果,我们提出以下风险管理建议:1. 加强滤芯产品的质量管控,确保产品的符合标准和要求。

2. 定期进行滤芯产品的电气安全检测和材料安全性评估。

3. 提供明确的产品使用说明和操作指导,防止误操作导致的事故和健康风险。

4. 建立滤芯产品废弃物的分类、处理和回收利用体系,最大限度地减少对环境的影响。

总结:通过对滤芯产品的风险评估,我们确认了该产品的安全性和可持续发展的潜在风险,并提出了相应的管理建议。

3M过滤技术及产品简介

立、泉来

陶瓷滤芯

道尔顿

KDF

通过铜/锌合金颗粒的微电化学氧化还原反应(Redox)进行水处理工作

百诺肯

颗粒活性碳

水流过松散的颗粒活性碳时,利用活 性碳的拦截和吸附作用进行低效的过 滤。

爱惠浦

过滤技术大比拼

目录

传统饮水方式的剖析

3M过滤技术介绍

3M水处理系统产品分

析

3M水处理系统产品分析 3M全屋净水解决方案 Cleaner, clearer, better tasting water

30cmX160cm 30-50kg

落地安装 220VAC 有 昂贵 复杂

3M水处理系统产品分析 入户过滤系统-产品定位

型号

AP2610 AP801 AP802 AP902 AP903

特点

超厚不锈钢滤桶,外观豪华 低成本解决方案,更换较麻烦 低成本解决方案,更换较麻烦 使用成本适中,安装方便,免维护, 高品质解决方案

3M水处理系统产品分析 软水机

两种颜色方案:

WTS1-100CN/ WTS1-200CN

一体式软水机

WTS1-300CN/

分体式软水机

3M水处理系统产品分析 软水机

离子交换

M C M

水流向

C M C M M M C

树脂 ++ M ++ C

C M C

镁 钙 钠

M

C M

+

3M水处理系统产品分析 软水机

定位

家庭用水点不多,用水量不大, 尤其适合室外安装 流量为AP2610的两倍,适合一般 家庭使用 流量为AP801的两倍,适合较大 户型家庭使用 高端产品,优先推荐

使用成本适中,安装方便,免维护, 客户有很强的除漂白粉残留物的 高品质解决方案,可去除水中余氯 要求,且用水较为频繁 再次明确902、903 的流量比对

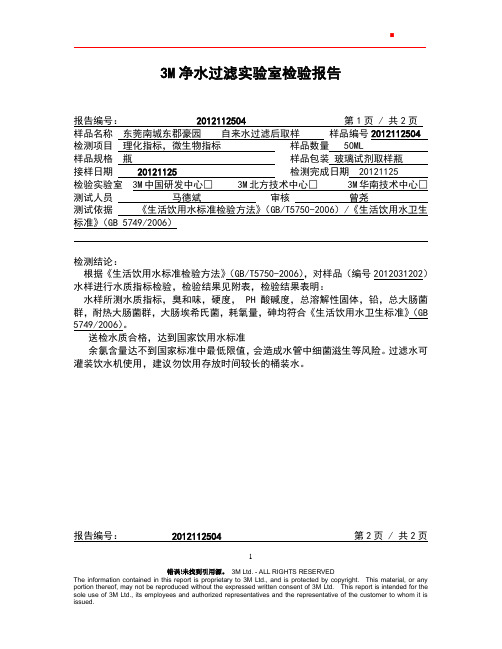

3M净水过滤实验室检验报告

3M净水过滤实验室检验报告报告编号: 2012112504 第1页 / 共2页样品名称东莞南城东郡豪园自来水过滤后取样样品编号2012112504检测项目理化指标,微生物指标样品数量 50ML样品规格瓶样品包装玻璃试剂取样瓶接样日期20121125 检测完成日期 20121125 检验实验室 3M中国研发中心□ 3M北方技术中心□ 3M华南技术中心□测试人员马德斌审核曾尧测试依据《生活饮用水标准检验方法》(GB/T5750-2006)/《生活饮用水卫生标准》(GB 5749/2006)检测结论:根据《生活饮用水标准检验方法》(GB/T5750-2006),对样品(编号2012031202)水样进行水质指标检验,检验结果见附表,检验结果表明:水样所测水质指标,臭和味,硬度, PH酸碱度,总溶解性固体,铅,总大肠菌群,耐热大肠菌群,大肠埃希氏菌,耗氧量,砷均符合《生活饮用水卫生标准》(GB5749/2006)。

送检水质合格,达到国家饮用水标准余氯含量达不到国家标准中最低限值,会造成水管中细菌滋生等风险。

过滤水可灌装饮水机使用,建议勿饮用存放时间较长的桶装水。

报告编号:2012112504第2页 / 共2页1错误!未找到引用源。

3M Ltd. - ALL RIGHTS RESERVEDThe information contained in this report is proprietary to 3M Ltd., and is protected by copyright. This material, or anyportion thereof, may not be reproduced without the expressed written consent of 3M Ltd. This report is intended for the错误!未找到引用源。

3M Ltd. - ALL RIGHTS RESERVEDThe information contained in this report is proprietary to 3M Ltd., and is protected by copyright. This material, or any portion thereof, may not be reproduced without the expressed written consent of 3M Ltd. This report is intended for the 2测试结果序号 测试项目 单位 国标GB5745-2006要求测试结果 判定1 浑浊度 NTU ≤ 1 ﹤1 NA2 臭和味 - 无异臭,无异味无臭味 NA 3 硬度 mg/l ≤ 450 150 NA4 铁 mg/l ≤ 0.3 0.45 余氯 mg/l < 4(出厂限值)﹤1 NA 6 PH 酸碱度 - 6.5-8.5 6.92 NA 7 总溶解性固体 mg/l ≤ 1000 250 NA 8 铅mg/l ≤ 0.01 0.003 NA 9 总大肠菌群 CFU/ml 不得检出 未检出 NA 10 大肠埃希氏菌 CFU/ml 不得检出 不得检出 NA 11 耐热大肠菌群 CFU/ml 不得检出 不得检出 NA 12 耗氧量COD mg/l ≤ 3 3 NA13砷mg/l≤ 0.010.001NA附注:结果中,所述NA 表明待测物水平在检测限以下。

原料药车间高效过滤器更换周期变更风险评估

原料药分公司高效过滤器周期变更风险评估(RE-91 606 01)公用工程部江苏恒瑞医药股份有限公司风险评估审批表目录1.0背景介绍 (4)2.0目的 (4)3.0范围 (4)4.0风险评估小组 (4)5.0风险评估 (6)6.0结论 (8)7.0风险回顾 (8)8.0变更记载 (8)9.0参考资料 (8)1.0背景介绍1.1原料药分公司厂区的空调高效过滤器(包括送风高效、层流高效、净化工作台高效及排风高效)更换周期为3年,根据目前使用情况在结合制剂厂区的高效过滤器使用周期为5和8年(注射剂车间和微生物检测室高效过滤器更换周期为5年,其它车间高效过滤器为8年),表明原料药分公司的高效过滤器仍可以继续使用,故起草原料药分公司高效过滤器更换周期的风险评估。

2.0目的2.1确认原料药分公司高效过滤器更换周期变更产生的质量风险,并评估现有的措施是否能及时有效的降低风险,保证产品质量。

3.0范围3.1适用于原料药分公司空调及净化工作台高效过滤器更换周期变更的风险评估。

4.0风险评估小组依据公司文件QS-020《质量管理风险管理程序》和GMP要求成立风险评估专家小组,成员具有多年药品生产和质量管理经验的专家团队组成,包括的领域有生产、检验、过程控制、质量、管理。

成员、职位及资质见表1。

注:[1]为最终决策者5.0风险评估5.1风险评估5.1.1风险评估方法根据SOP:QS-020《质量管理风险管理程序》,采用打分模式对原料药分公司高效过滤器周期变更带来的影响进行风险分析:5.1.2风险识别:列出所有可能存在的风险。

5.1.3风险降低:针对风险列出相应的处理措施。

5.1.4风险接受:对按照超标后处理措施处理后的风险进行打分,即对S、O、D值进行打分,并计算RPN值。

当RPN值≤30时,认为采取措施后的风险可以接受;RPN= Severity (严重度) ×Occurrence (发生频率)×Detection (发现程度)5.1.5SOD值表:5.1.6风险评分变更描述及风险危害风险发生的概率分析风险发生时检测的难易程度RPN计算6.0结论6.1高效过滤器更换周期变更涉及到到的所有风险均被考虑。

除菌过滤质量风险评估课件知识

【最新资料,WORD文档,可编辑修改】目录1.前言2. 风险评估目的3. 风险评估范围4. 风险评估小组5.评估流程6.风险等级评估方法(FMEA)说明7.过滤除菌的相关措施8.支持性文件9.风险评估实施10.风险评估结论1.前言我公司冻干粉针剂生产车间,根据国家药品生产质量管理规范(2010版)附录及产品特性、工艺流程及相应法律制度要求,采用除菌过滤工艺生产无菌制剂,依据2010版GMP附录第七十五条(非最终灭菌产品的过滤除菌应当符合的要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2.风险评估目的2.1.评估除菌过滤工艺的可靠性;2.2.提出降低预防微生物污染措施实施过程中可能发生质量风险的措施;2.3.根据风险评估的结果确定的验证活动范围及深度。

除菌过滤质量风险分析10.风险评估结论经质量风险评估小组成员共同对以上所列4个项目进行风险评估后,可确认目前我公司采取的过滤除菌工艺适用于公司日常生产操作,可以确定我公司冻干粉针剂生产车间制剂生产过程中使用过滤除菌方式是可靠的。

同时应注意以下几点:1、在日常工作中要加强对员工的培训与管理,树立严格按照操作规程操作的意识与行为,以保证无菌与无菌状态的维护。

2、在除菌过滤验证工作中,应做好除菌过滤验证中过滤除菌的有效性及可行性确认工作,尤其对于新增产品、批量改变产品、设备变更等重要情况要做好质量风险评估以确定验证内容的范围及深度。

此后应每年进行质量风险再评估,以确定在新的情况下生产车间过滤除菌的可靠性,重点放在检查防止污染和交叉污染、防止混淆与差错的措施并评估其适用性和有效性上。

评价人:日期:批准人:日期:。

高效过滤器的风险评估[1]

![高效过滤器的风险评估[1]](https://img.taocdn.com/s3/m/0e65d54a852458fb770b56b0.png)

风险来自的载体 一 般 情 况 实际情况 滤纸是直接对空气起过滤、吸附和沉淀等作用来达到净化目的的。原来国家对药厂净化测试的要求 不高,没有明确要求用 PAO 检漏和测效率,所以滤纸产品鱼龙混杂的现象相当普遍。在国际上也存在 美国标准(ISO 14644)和欧洲标准(EN 1822)的区别,而且两者的要求相差较大,美标比欧标高。这 过滤纸的选择 次国家颁布了 GB 50591 洁净室设计和验收规范,直接将我们的国家标准与美国接轨。由于过滤纸是过 滤器最重要的材料,所以采用美国进口的过滤纸(HV 的)是最佳的选择,其它的没有法规的保障。我 了解到的目前国内只有一家出厂时用 DESH 检漏,出厂时每只都检测也就几家。 为了增加过滤面积,滤纸是以折叠的形式存在与过滤器中的。对于无隔板的高效过滤器折叠的纸有 不同的固定方式, 进口叠纸机是用点热熔胶来固定的, 而手工折纸的就会有 “梳子” 插入的情况。 “梳 在 叠纸的方式 子”插入的过程中会摩擦滤纸的表面,一旦滤纸的表面遭到侵害,在使用过程中就有可能会泄漏(滤纸 表面磨破的在检漏时就通不过) 。 送风口是用来固定高效过滤器的,所以它首先要具有一定的机械强度,话句话说喷塑冷轧板的就比 铝合金的实用。在与高效过滤器的密封面上尽量少开孔,开孔后就存在密封点,处理不好就有可能会产 送风口的结构 生泄漏,苏净华泰嵌入式平装结构的送风口相对简单合理。开孔后打硅胶的话要考虑硅胶的老化周期与 高效的使用寿命,硅胶的使用 GE 东芝 83 中性防霉密封硅胶。 目前采用的密封形式有干式密封和液槽密封两种形式,以前在药厂几乎都是干式密封的。随着新版 过滤器与送风口的 GMP 的出台和国标 GB 50591 的出台,新建的药厂基本都采用液槽密封的形式了。干式密封的经历一次 密封 停产后,由于温度的变化不同材料的收缩程度不同,容易泄漏。 采用液槽密封的果冻胶质量很关键,果冻胶是双组份的。在使用前按照一定的比例进行混合,混合 液槽果冻胶的性能 浇灌后放置 24 小时后才能够使用。果冻胶控制其表面张力很重要,表面张力小了就没有记忆,表面张 力大了边框插入后果冻胶就不容易愈合。 安 装 和 使 用 高效安装 面风速 湿度 液槽密封的高效在安装的时候与干式密封不同,它不需要紧固但是要求对位准确。康斐尔和剑桥的 送风口都有限位装置,保障高效安装时对位准确。 原则上高效在使用过程中相对的面风速越小使用寿命就越长、风险也越低,一般设计的参考面风速 为≤1 米/秒。 由于过滤器的过滤层是纸质的,所以湿度的大了明显会影响过滤器的效率和寿命,特别是要避免在 高湿度下不带变频的空调箱启动。

过滤器清洗作业风险评估记录表

过滤器清洗作业风险评估记录表一、操作流程1.准备工作:确保现场清洁整齐,佩戴个人防护装备,准备清洗工具和清洗剂。

2.操作步骤:拆卸过滤器,将过滤器浸泡在清洗剂中,用软刷子轻轻刷洗,清洗干净后用清水冲洗,最后将过滤器安装回原位。

3.注意事项:操作过程中要避免过滤器破损,不要在密闭空间内长时间使用清洗剂,防止发生中毒。

二、危险区域1.通风不良:过滤器清洗过程中,需要保持良好的通风,避免长时间在密闭空间内工作。

2.潮湿区域:清洗剂容易挥发,且可能造成地面湿滑,需注意防滑和保持通风。

三、化学物质1.清洗剂:使用符合规定的清洗剂,避免长时间接触皮肤,并严格按照要求进行稀释和配比。

2.润滑剂:如需使用润滑剂,务必选择符合规定的润滑剂,避免对过滤器造成损害。

四、高处作业1.涉及高处作业:清洗高处过滤器时,务必采取安全措施,佩戴安全带和安全帽,确保人员和物品都不会掉落。

2.安全措施:在作业前进行现场勘察,确保有一个安全的立足点,避免在不稳定的位置进行作业。

五、机械和电气设备1.机械:使用机械设备时,要确保设备性能良好,遵守操作规程,避免机械故障导致意外伤害。

2.电气设备:在操作电气设备前,检查电气设备是否正常,遵循用电安全规范,避免触电事故。

六、个人防护装备1.安全帽:为防止头部受伤,工作人员必须佩戴安全帽。

2.手套:为避免手部受伤和化学物质接触皮肤,工作人员应佩戴手套。

3.工作服:为防止化学物质溅到身上,工作人员应穿着合适的工作服。

4.劳保鞋:为防止滑倒和异物刺伤,工作人员应穿劳保鞋。

5.护目镜/防护面罩/防护手套:针对某些特定化学物质的清洗作业需增加相应的个人防护装备。

七、健康与安全培训1.培训对象:所有从事过滤器清洗作业的工作人员都应接受健康与安全培训。

2.培训内容:包括过滤器清洗作业的操作规程、危险区域与化学物质的识别与防护、高处作业的安全措施、机械和电气设备的使用注意事项、个人防护装备的选用与佩戴方法等。

过滤器清洗作业安全风险评价及防范措施

过滤器清洗作业安全风险评价及防范措施一、操作流程过滤器清洗作业主要分为三个阶段:准备阶段、清洗阶段和收尾阶段。

1.准备阶段:首先,操作员需佩戴好个人防护装备,检查清洗工具和化学物质是否准备齐全。

然后,对过滤器周围进行清理,确保作业区域干净整洁。

2.清洗阶段:将过滤器拆卸下来,逐一清洗。

使用特定的清洗剂彻底清除过滤器表面的污垢和杂质。

注意避免使用过量的化学物质,以免对过滤器造成损害。

3.收尾阶段:清洗完毕后,将过滤器重新安装到系统中。

进行最后的检查,确保过滤器安装正确且过滤效果良好。

二、危险区域在过滤器清洗作业中,存在以下危险区域:1.高压区域:过滤器内部可能存在高压,清洗时需密切注意压力变化。

2.化学物质区域:清洗剂等化学物质可能对人体造成伤害,需确保使用过程中遵循正确操作规程。

3.转动设备区域:清洗过程中,转动设备可能导致人员受伤,应避免触碰。

三、化学物质过滤器清洗过程中使用的化学物质主要为清洗剂。

常见的清洗剂包括碱性清洗剂、酸性清洗剂和溶剂型清洗剂。

这些清洗剂对人体皮肤、眼睛和呼吸系统都可能造成刺激和伤害。

因此,使用时应佩戴个人防护装备,并确保通风良好。

四、高处作业过滤器清洗过程中可能涉及高处作业,如需要登高进行清洗。

在此过程中,操作员需注意以下几点:1.确保作业区域安全,无杂物和障碍物。

2.使用合适的支架和绳索,确保操作稳定和安全。

3.遵循高处作业规范,佩戴安全带等相关防护装备。

五、机械和电气设备过滤器清洗过程中使用的机械和电气设备包括泵、压力表、断电开关等。

在使用这些设备时,操作员需注意以下几点:1.泵:确保泵的运转正常,不漏油、不发热、震动小。

使用前需检查泵的进出口是否畅通,以免造成泵的堵塞。

2.压力表:压力表应定期检查,确保其准确性和可靠性。

在清洗过程中,应密切注意压力变化,以免发生危险。

3.断电开关:在清洗过程中,应将相关电源关闭,确保安全。

如有必要保持电源开启,需采取相关安全措施,如设置专人监护等。

3M Versaflo 氧气过滤器产品说明说明书

原地侧向推铅球说课稿尊敬的各位评委老师大家好:今天我说课的课题是《原地侧向推铅球》一、教材分析铅球是人类日常生活中最常见与经常用到的一种人体活动,又是现代奥林匹克体育运动中一项重要的比赛项目之一。

所以在体育教学中占有重要的地位,对增强学生体质、提高学生的体能、运动技巧起到很好的作用。

中小学体育教学的基本任务有三点:1、全面锻炼学生身体;2、学习基础知识,掌握基本技术,发展基本技能;3、向学生进行思想品德教育。

体育课是双教材,它既能授予学生新知识,又培养他们的品德教育,有时通过分组轮换的教学方式还能较好地锻炼体育骨干培养学生自觉练习的守纪品质。

二、设计思路:目前学生存在体质普遍较弱、精神不易集中;对于说教过多、技术要求的教学也不感兴趣;相反,对于直观的、易于模仿的感性思维的体育课比较喜欢,学习兴趣较高。

所以,这节课我通过铅球投远练习和游戏,发展学生的力量性、协调性和灵活性,培养学生的组织能力、创新能力,以及团结协作和终身体育的意识,确保“健康第一”的思想落到实处,使学生健康成长。

三、说教法、说学法说教法将教学内容溶合在游戏中,使学生乐于参与、易于参与的游戏中无形间达到教学的初步目的。

由于学生的感性思维较强,而理性较差,宜多做示范,以让学生模仿练习,当学生掌握到一定程度时,再做技术性指导,以提高学生的技术质量与兴趣。

坚持循序渐进和教与学同步互动的教学方法,设疑引课题,解疑指迷津体现了教学的整体性和知识的联系,又充分发挥学生的主观能动性和想象创造力,从而培养学生的思维能力。

力求教学氛围轻松、和谐、自然流畅。

说学法男生的思维能力和体育实践能力已得到了一定的发展,本次课通过将理论知识与运动技能的有机结合,运用导学、导思、导练、导评等教学方法,调动学生的思维参与体育学习,让学生通过一看二想三悟的思维活动过程,达到了解动作技术的结构原理,弄清动作技术的实质和规律的目的和使学生知识学习、身体锻炼寓于教学、练习之中,教学中,结合学生的身心特点,在教师的主导作用下,充分体现以学生为主体的教学思想,发挥学生主体作用和自主性,调动学生的学习主动性和积极性,最大限度提高课堂效率。

过滤器风险评估与管理-3M

Short 短

50

内容安排

2010版GMP 过滤器的风险管理 完整性测试 过滤器验证 过滤设备的灭菌

51

过滤器灭菌方法

• In-Line Steam Sterilisation of Filter Housings 在线灭菌--标准滤芯

• Steam Autoclaving of Capsules and Filter Housings 灭菌柜灭菌--囊式滤芯和标准滤芯

• 确定细菌挑战试验方案

44

细菌挑战试验

• 参照ASTM 838-05进行细菌挑战试验(ATCC19146) • 细菌挑战浓度 > 107 /cm2 (过滤介质) • 选择与生产相同的条件 • 可以采用滤膜在验证实验室进行 • 选择3个不同批号滤膜,其中1个批号的起泡点值接

近临界值

45

细菌挑战验证流程

Large organisms 负荷水平低,体积大

Differential pressure 压差

Lower 低

Flow rate 流速

Lower 低

Product 产品

Bactericidal or preserved 灭菌或抑制

Temperatures 温度

Low temperature 低温

Time 过滤时间

D级:产品配制和过滤(指浓配或采用密闭系统的稀配)

非最终灭菌产品

C级:灌装前可除菌过滤的药液或产品的配制 产品的过滤

4

过滤的要求-1

第八章 第四十三条

进入无菌生产区的生产用气体(不包括可燃性气体)均应经过 除菌过滤。用于无菌生产的公用介质(如压缩空气、空气)的 除菌过滤器和呼吸过滤器的完整性应定期检查

• 必须保持和生产相同的条件 • 完整性测试是一种有效的判断方法

3M滤盒使用寿命软件 说明书

3M滤盒使用寿命软件——使用相对湿度修正估算结果Helping protect peopleAt work, at home, for life2第一步第一步::输入污染物3第二步第二步::输入污染物暴露值第三步第三步::选择滤毒盒4第四步第四步::输入环境信息当相对湿度低于65%时,不需要设定修正因子,选择相数据旁的箭头,点击“相对湿度”数据旁的箭头:会弹出一个页面:对湿度“大于65%”,会弹出一个页面当相对湿度大于65%时,系统会弹出帮助窗口,需要设定修正因子。

5获取帮助信息也可以点击此界面上的“帮助”,弹出帮助窗口。

67请阅读“环境信息页面–湿度”帮助信息全文您需要知道:1.作业环境作业环境相对湿度相对湿度相对湿度的范围的范围:65~75%、~85%或~90%2.污染物的沸点污染物的沸点。

8如何查找如何查找污染物的沸点污染物的沸点污染物的沸点??1. 点击界面上的“污染物”可以返回污染物界面污染物界面。

2. 先点击选择界面上的污染物“甲基叔丁基醚”3. 然后点击界面上的“污染物信息”,系统会弹出“污染物信息”窗口窗口,,查得沸点为55.2℃。

9返回帮助信息——选择参照曲线查得甲基叔丁基醚沸点为55.2℃。

从表1中选择与其沸点值最接近的一种物质——正己烷正己烷,,甲基叔丁基醚的修正因子将依据正己烷在不同相对湿度条件下的参数获得将依据正己烷在不同相对湿度条件下的参数获得。

10如果实际湿度为75%,使用帮助信息中75%条件下的相对湿度曲线现场甲基叔丁基醚浓度为50 ppm ,所以横坐标取50ppm,使用正己烷的曲线使用正己烷的曲线((绿色带三角形点三角形点),),),查得修正因子查得修正因子为4.5.注:在20℃下,要将mg/m3转换成ppm ,可以使用以下公式。

分子量数据同样可以在污染物信息中查到。

11同样方法同样方法,,获得相对湿度为85%的修正因子为4.9.如果实际湿度为85%,使用帮助信息中85%条件下的相对湿度曲线如果实际湿度为90%,使用帮助信息中90%条件下的相对湿度曲线同样方法,获得90%相对湿度的修正因子为6.5.12返回环境信息界面,点击“设定修正因子”13根据现场环境湿度情况,选择最接近的相对湿度下的修正因子,输入,然后点击“完成”。

除菌过滤质量风险评估

除菌过滤质量风险评估目录1.前言2. 风险评估目的3. 风险评估范围4. 风险评估小组5.评估流程6.风险等级评估方法(FMEA)说明7.过滤除菌的相关措施8.支持性文件9.风险评估实施10.风险评估结论1.前言我公司冻干粉针剂生产车间,根据国家药品生产质量管理规范(2010版)附录及产品特性、工艺流程及相应法律制度要求,采用除菌过滤工艺生产无菌制剂,依据2010版GMP附录第七十五条(非最终灭菌产品的过滤除菌应当符合的要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2. 风险评估目的2.1.评估除菌过滤工艺的可靠性;2.2.提出降低预防微生物污染措施实施过程中可能发生质量风险的措施;2.3.根据风险评估的结果确定的验证活动范围及深度。

3.风险评估范围本次评估仅限于对冻干粉针剂车间除菌过滤工艺可能存在的潜在风险的评估,其它与除菌过滤无关的质量风险不在此次评估范围内。

4.风险评估小组本次质量风险评估项目为“除菌过滤工艺”,因此选择的成员的资质应对该项目有相适应的科学知识及经验,为此特确定以下人员为本次质量风险评估小组成员:质量风险评估小组成员姓名部门职务组内职务签名日期5.评估流程5.1.列出公司在除菌过滤工艺采取的防止微生物污染的措施;5.2.对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循FMEA技术(失效模式与影响分析);5.3.提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深度。

6.风险等级评估方法(FMEA)说明进行风险评估所用的方法遵循FMEA 技术(失效模式与影响分析),它包括以下几点:6.1.风险确认:可能影响产品质量、产量、工艺操作或数据完整性的风险;6. 2.风险判定:包括评估先前确认风险的后果,其建立在严重程度、可能性及可检测性上;6.3.严重程度(S):主要针对可能危害产品质量数据完整性的影响。

3m(进口)带式压滤机维护保养制度

3m(进口)带式压滤机维护保养制度一、前言3m(进口)带式压滤机是一种常见的处理固液分别的设备,广泛应用于化工、食品、医药、环保、建材等行业。

保持设备常常性地维护保养,不仅能延长设备寿命,同时还能提高设备处理效率,降低故障率。

本文将从3m(进口)带式压滤机的基本原理、设备类型、维护保养内容、维护保养时间算法等方面入手,结合实际使用案例,为读者供给一份完善的维护保养制度。

二、基本原理3m(进口)带式压滤机的基本原理是将混合物通过旋转滚筒,实现针对性去除其中的固体颗粒,使剩余的液体顺当地流经滤网,达到目的物分别的目的。

实在来说,3m(进口)带式压滤机是将混合物分为两部分,分别是固体分别和过滤。

首先,混合物经过混合桶的调配,通过泵抽送混合液体进入旋转滚筒内部,旋转滚筒中设有刮刀和吸嘴,将旋转滚筒内部的混合物沉淀下来,并经过刮刀的作用,将其中的固体块分别出来。

分别后的固体块会被输送到下方的压缩辊,经压缩后形成屑状,随着泥板的输送而被排出机器。

而余下的水分则被过滤出来,流经过滤网下面的溢流槽,并经过调整水准进入下一个工序。

三、设备类型依据不同的工艺和操作要求,3m(进口)带式压滤机可分为以下几个类型:1.从结构上分,可分为单滤带结构式和双滤带结构式。

2.从过滤介质上分,可分为聚酯纤维膜过滤、聚酯纤维纺织物过滤、聚丙烯膜过滤、聚丙烯纤维过滤等四种过滤介质。

3.从操作方式上分,可分为手动掌控、液晶触摸屏掌控、PLC 掌控等。

四、维护保养内容为确保3m(进口)带式压滤机的正常运行,应对其进行以下方面的维护保养:1.定期对油压元件进行检查和维护,保证设备液压系统的正常运转。

2.定期对滤布进行更换和清洗,确保其无破损、无老化、无悬沉物。

3.检查滤带张紧系统的牢靠性、弹性和通透性,确保其工作状态正常。

4.检查压缩辊、输送带等部件的磨损情况并适时更换,以防止耽搁设备的正常运行。

5.依照操作手册要求,适时更换备件,确保设备的安全性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

42

溶出物

• 必须采用完整的滤芯,考察所有部件对客户产品的溶 出物

• 可以通过非挥发残留量、红外、GC-MS、TOC等方 法判断,但是这些方法之间没有优先级

• 可以使用替代溶液

43

存活能力

• 评估客户产品对挑战试验用细菌的生长的影响 按照实际生产条件,将缺陷性假单胞菌 (ATCC19146)直接接种到客户产品中,时间达 到或超过最长生产时间 取样/培养,判断菌落数是否有1个log的下降

不得以除菌过滤工艺替代最终灭菌工艺。 不能最终包装容器中灭菌,可用0.22um(更小或相同过滤 效力)的除菌过滤器将药液滤入预先灭菌的容器内。 与其他灭菌方法对比,除菌过滤的风险最大,宜安装第二 只已灭菌的除菌过滤器再过滤一次药液。最终的除菌过滤 滤器应尽可能接近灌装点。 过滤器应尽可能不脱落纤维。过滤器不得因与产品发生反 应、释放物质或吸附作用而对产品质量造成不利影响。 除菌过滤器使用后,必须采用适当的方法立即对其完整性 进行检查并记录。(起泡点/扩散流/压力保持) 过滤工艺应经过验证,验证中应确定过滤一定量药液所需 时间及过滤器二侧的压力。 同一规格和型号的过滤器,应经过验证确定其使用时限。

完整性检测试验的目的是确定滤芯是否完好, 不是测量孔径。

23

微生物挑战试验

完整性测试数据

细菌挑战验证数据

24

完整性检测时间

FDA对无菌过滤工艺指南 正常情况下,滤器应在过滤前,即组装好后,且灭菌后执行完整 性检测 非常重要的是:过滤后对滤器进行完整性测试,从而查看滤器是 否泄漏和膜的破损情况。 PDA技术报告26号 一般认为过滤前后的常规性完整性检测是现GMP的要求 EU GMP 对于已灭菌的滤器的完整性检测应该在使用前和使用后立即执行, 例如起泡点、扩散流和保压试验

D级:产品配制和过滤(指浓配或采用密闭系统的稀配)

非最终灭菌产品

C级:灌装前可除菌过滤的药液或产品的配制 产品的过滤

4

过滤的要求-1

第八章 第四十三条

进入无菌生产区的生产用气体(不包括可燃性气体)均应经过 除菌过滤。用于无菌生产的公用介质(如压缩空气、空气)的 除菌过滤器和呼吸过滤器的完整性应定期检查

过滤器对产品的影响

溶出物试验 Extractables testing 吸附试验 Adsorption testing

产品对过滤器细菌截留率的影响

细菌存活试验 Bacterial viability testing 细菌截留试验 Bacterial challenge testing

37

标准验证指南(Regulation Guide)

位,而不是仅依赖最终灭菌去消除污染

不计算Fo 热不稳定产品 0.1% 以无菌生产工艺(除菌过滤)为基础,加 热是除菌过滤的补充手段

LRV>7 0.1%

不能加热的产品

LRV=log reduction value 细菌对数下降值

8

溶剂型灭菌方法

9

非溶剂、半固体或干粉灭菌方法

10

过滤器的使用位置 11

6

内容安排

2010版GMP 过滤器的风险管理 完整性测试 过滤器验证 过滤设备的灭菌

7

杀菌工艺的选择

过度杀灭法 残存概率法 流通蒸汽法 除菌过滤法

Fo>12 热稳定性好的产品 SAL<10-6 以杀灭微生物作为实现无菌的手段

热稳定性一般产品 Fo>8 SAL<10-6 工艺过程将防止产品被耐热菌污染放在首

没有完全润湿 没有冲洗干净 滤筒问题 安装问题 测试温度 测试用气体

物理降解 化学侵蚀

35

内容安排

2010版GMP 过滤器的风险管理 完整性测试 过滤器验证 过滤设备的灭菌

36

为什么要在产品中验证?

产品对过滤器的影响

化学相容性试验 Compatibility testing 产品润湿后的完整性试验Product-wet integrity test

13

除菌过滤

药粉/注射水 混合罐

无菌空气 缓冲罐

澄清过滤

预过滤 除菌过滤

14

如何选择除菌滤芯

1. 化学相容性(滤芯材质) 2. 细菌截留率 3. 流速 4. 热稳定性 5. 化学稳定性

亲水滤膜

疏水滤膜

15

人员的培训

是否对过滤器的使用者进行了过滤器灭菌 是否对过滤器的使用者进行了完整性测试的培训? 有相关的培训记录吗? 这些培训足够吗?

19

内容安排

2010版GMP 过滤器的风险管理 完整性测试 过滤器验证 过滤设备的灭菌

20

除菌级滤芯定义

FDA参考ASTM F838-83(现为ASTM F838-05 ) Defined by ASTM F838-83(1983) 给出定义 A filter which, when challenged with the bacterium Brevundimonas diminuta, at a minimum concentration of 107 cfu/cm2 of filter surface area, will produce a sterile effluent.

PDA Technical Report # 26 Sterilizing Filtration of Liquids

40

过滤器验证试验项目

1. 化学相容性试验 2. 溶出物试验 3. 存活能力试验 4. 细菌挑战性试验 5. 吸附试验 6. 产品中的完整性测试参数

41

化学相容性

• 必须采用完整的滤芯,考察所有部件对客户产品的化 学相容性(滤芯尺寸可以缩小,但不能选择滤膜)

46

细菌挑战试验示意图

47

吸附试验

• 判断滤芯对产品有效成分的吸附情况 • 确定滤芯使用时的操作方法 • 推荐使用完整的滤芯

48

产品中完整性测试参数

• 用客户产品进行润湿 • 采用滤膜进行试验 • 选择3个不同批号滤膜,其中1个批号的起泡点值接

近临界值

49

生产条件

Higher Riskቤተ መጻሕፍቲ ባይዱ高风险

25

完整性检测方法

扩散流 起泡点 保压(压力衰减) 水渗透

26

BULK FLOW

起泡点 区域 扩散流

压力

完整性测试过程

起泡点/扩散流/保压法: 1. 安装滤芯 2. 润湿滤芯(或冲洗干净滤芯) 3. 上下游放空润湿用液体 4. 关闭进口阀门,敞开出口阀门 5. 接好完整性测试仪 6. 打开气体调压阀 7. 选择测试程序,开始测试

52

在线灭菌(SIP)设备布置图

53

SIP操作流程

1. 关闭所有阀门 2. 打开阀门C 3. 打开排空阀H、J和排空阀G 4. 控制排空阀H,使P4=P2+300mbar 5. 逐渐打开阀门B,部分关闭阀门J 6. 逐渐关闭排空阀G,部分打开排空阀D,保持P1-P2<300mbar 7. 持续30分钟,保持P1-P2<300mbar 8. 保持P3=P4+200mbar,并关闭阀门D、G、J(H) 9. 关闭阀门B,并立即打开阀门F 10. 通过气体吹扫冷却滤芯,部分打开阀门J、G 11. 保持P2=0 12. 关闭阀门E、J、G、F,备用

39

过滤器在客户产品中的验证指南

FDA Guidance for Industry – Sterile Drug Products Produced by Aseptic Processing – Current Good manufacturing Practice September, 2004 U.S. Food and Drug Administration

过滤器风险评估与管理

宋明宇 tsong@

内容安排

2010版GMP 过滤器的风险管理 完整性测试 过滤器验证 过滤设备的灭菌

2

2010版GMP

药品生产质量管理规范 附录-1 无菌药品 附录-2 原料药 附录-3 生物制品 附录-4 血液制品 附录-5 中药制剂

3

过滤的操作环境要求

最终灭菌产品

• 确定细菌挑战试验方案

44

细菌挑战试验

• 参照ASTM 838-05进行细菌挑战试验(ATCC19146) • 细菌挑战浓度 > 107 /cm2 (过滤介质) • 选择与生产相同的条件 • 可以采用滤膜在验证实验室进行 • 选择3个不同批号滤膜,其中1个批号的起泡点值接

近临界值

45

细菌挑战验证流程

Short 短

50

内容安排

2010版GMP 过滤器的风险管理 完整性测试 过滤器验证 过滤设备的灭菌

51

过滤器灭菌方法

• In-Line Steam Sterilisation of Filter Housings 在线灭菌--标准滤芯

• Steam Autoclaving of Capsules and Filter Housings 灭菌柜灭菌--囊式滤芯和标准滤芯

第十一章 灭菌 第六十二条

所有灭菌工艺都应经过验证。应尽可能采用热力灭菌法

第十一章 灭菌 第六十三条

任何灭菌工艺在投入使用前,都必须采用物理检测手段和生物 指示剂,验证其对产品或物品的适用性及所有部位达到了灭菌 效果

第十一章 灭菌 第六十四条

应对灭菌工艺的有效性定期进行再验证(每年至少一次)

5

附录一:第十三章 非最终灭菌产品的过滤

Large organisms 负荷水平低,体积大

Differential pressure 压差

Lower 低

Flow rate 流速

Lower 低

Product 产品

Bactericidal or preserved 灭菌或抑制