内螺纹冷挤压成形过程数值模拟

内螺纹冷挤压有限元仿真与试验验证

内螺纹冷挤压有限元仿真与试验验证

蒙秉嵩;林芸;钟丽琼;姚固文

【期刊名称】《企业技术开发(学术版)》

【年(卷),期】2018(037)004

【摘要】基于Deform-3D建立内螺纹冷挤压有限元模型,对成形过程进行了数值

模拟.从后处理器处获得了成形过程中的应力和应变云图以及用线图表示的轴向力、扭矩和表面积分布图.

【总页数】3页(P8-10)

【作者】蒙秉嵩;林芸;钟丽琼;姚固文

【作者单位】贵阳学院机械工程学院,贵州贵阳 550005;贵阳学院机械工程学院,

贵州贵阳 550005;贵阳学院机械工程学院,贵州贵阳 550005;贵阳学院机械工程学院,贵州贵阳 550005

【正文语种】中文

【中图分类】TG376.3

【相关文献】

1.月球车刚性车轮与模拟月壤相互作用有限元仿真和试验验证 [J], 杨艳静;向树红

2.带肋各向异性薄壁耐压壳体的有限元仿真和试验验证 [J], 熊传志

3.某直升机平尾有限元仿真与试验验证 [J], 门坤发;徐海斌;袁胜弢;李良操

4.越野车轮胎卵石路面牵引性能有限元与离散元耦合仿真及试验验证 [J], 徐卫潘; 曾海洋; 蒋超; 寇西征; 臧孟炎

5.导向臂空气悬架结构有限元仿真与试验验证 [J], 潘公宇;李阿龙;王万青;曹崇禧

因版权原因,仅展示原文概要,查看原文内容请购买。

锥齿轮冷挤压成形加工数值模拟研究

数齿形 、 齿轮大端倒角和小端凹陷又进一步加大了冷 挤压加工的变形难度。 为了提高凸模 的强度 , 通常凸模 压 头平整 或者 中部较 为突 出 ,图中大 端倒 角设计 无法 满足冷挤压加工三向受压的条件 ;齿轮小端 凹陷使得

外 围尖角 突 出 , 挤压成 形 困难 。 不对此 成 品零件 图 冷 若 作一 些适合 冷挤 压加工 的改 动 ,在加 工过程 中齿 轮大 端极 易开 裂 ; 同时为 了成 形饱 满 的小端 尖角 , 加工 过程 中的变形抗 力会 在此 部位 急剧升高 , 从而破 坏模 具 。

破坏 , 冷挤压加工就无法继续进行下去了。即使拉应力

未超过 材料 的抗拉 极 限 ,由于坯料 缺少 了冷 挤压 加工 时“ 两压 一 拉 ” 变形 过 程 , 成形 件 也会 不 可避 免 地 出现

各种缺陷 , 如气孔、 夹杂 、 缩孔 、 空洞等 。 ]

图 1中的欲成 形锥齿 轮结 构 复杂 ,同时 周 向小模

车、 家用 电器 等制 造 行 业得 到 了迅 猛 发 展 , 同时 , 材 新

笔 者拟 采用 冷挤 压成 形方 法加 工锥 齿 轮 。与一般

用于加工锥齿轮的铣齿法 、 滚齿法和数控机床磨齿法 相 比[ 采用冷挤压成形方法加工锥齿轮具有成形件 2 3 ,

力 学 性 能 好 、 工成 本 经 济 、 工 过 程 节 能 和 产 能 高 加 加 等 优点 [ ]冷挤 压 技术 的关 键是 分析 研究 金属 成形 过 3。 - 4

料 。第一次冷挤压加工 的目的是减少材料的浪费 , 并

且 通 过 冷 挤 压把 原本 需 要 通 过 机 加 工 车 削 掉 的 材料 转 移 到坯料 的其 他 区域 。由于 冷挤压 无 法将坯 料 中部 的底 料完 全 挤 压 至坯料 外 围 , 一次 冷挤 压 后得 到 的 第 坯 料 需 要 再 通 过 机加 工 , 中心 加 T 为通 孑 , 到 可 将 L得 用于 成形 齿 轮 的坯 料 。在 第 二次 冷挤 压 前 , 要再 次 需 通过退火和酸洗 、 化 、 磷 皂化 等 预处 理 T 序 以改 善 坯 料塑 性 , 且给 坯 料 附着 一层 润 滑 支承 层 以减 小摩 擦 并 系数 , 防止模 具 擦 伤 与 破 碎 , 后 经 第 二 次冷 挤 压 得 然

有心棒管件开式冷挤压凹模受力分析的数值模拟

的受 力情 况 进 行 了研 究 ,为 模 具 的优 化 设 计 提 供 了

帮助。

一

式 中,5 是 坯料 原 始 截 面 积 ;s 是 坯 料 挤 压 后 截 面 n t

、

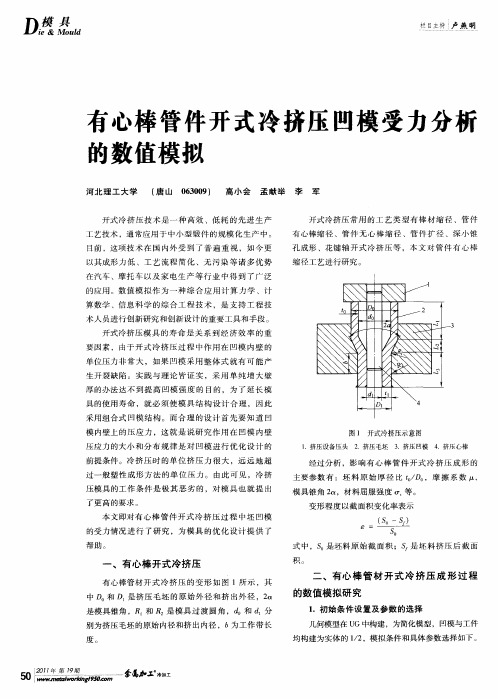

有 心棒 开式 冷挤 压

积。

有 心棒 管材 开 式 冷 挤 压 的变 形 如 图 1所 示 ,其

二 、有 心 棒 管 材 开 式 冷 挤 压 成 形 过 程 的数值 模 拟研 究

渡 区域 。

1 1 C D[ 0 ( 0 ) 0 5 OL 7 F 2 C ],另 外 在 模 拟 过 程 中 还用 到

了另外两 种材 料 ,分 别 为 4 5钢 和 2 C ,同时在 模 拟 0r

( ) 模具 锥 角对 凹模 内壁 最 大 等 效 应力 的影 响 1

在 开式 冷 挤 压 过程 中 ,固定 其 他 参 数 ,选 取 不 同 的模 具 半 锥 角 8 、1 。 6 、2 。 4 。 行 模 拟 , 。 2 、1 。 0 和 0 进 所 得 凹模锥 角 对 凹模 内壁 最 大 等 效 应力 影 响 曲线 如 图 3所 示 ,可 以看 出 ,随 着 凹模 锥 角 的 增 大 , 内壁 所 受 的最大 等效压应力 随着增大 ,模具 半锥 角在 8 。~ 1 。 围 内,凹模 内壁应 力 出现极 小 值 ,主 要是 由于 2范

过一 般 塑性 成 形 方 法 的单 位 压 力 。 由 此 可 见 ,冷 挤

图 1 开式冷挤压示意图

1 .挤压设备压头 2 .挤压毛坯 3 .挤压凹模 4 .挤压心棒

经 过分 析 ,影 响有 心 棒 管 件 开 式 冷 挤 压 成 彤 的

主要参 数 有 :坯 料 原 始 厚 径 比 t D ,摩 擦 系 数 , o 。 /

基于DEFORM-3D的筒形件冷挤压成形数值模拟

基于DEFORM-3D的筒形件冷挤压成形数值模拟陈波;周志明;曾华成;熊祥亮;杨绍泽;唐丽文;黄灿;孟醒【期刊名称】《重庆理工大学学报(自然科学版)》【年(卷),期】2018(032)001【摘要】相对于传统切削加工方法,采用冷挤压工艺成形的筒形件可降低能耗、提高材料的利用率.采用DEFORM-3D有限元软件模拟分析了筒形件在挤压成形中金属流动的规律、等效应力、等效应变、最大主应力以及加载载荷等.研究结果表明:该筒形件挤压分为正挤压和反挤压2个阶段,整个挤压过程中模具载荷先平稳升高,然后急剧上升,最后阶段缓慢波动下降,所需最大成形力约为4570 kN.生产验证表明,试制产品与模拟结果一致性较好,简化了加工工序,可以大大提高生产效率.【总页数】5页(P124-128)【作者】陈波;周志明;曾华成;熊祥亮;杨绍泽;唐丽文;黄灿;孟醒【作者单位】重庆理工大学材料科学与工程学院,重庆 400054;重庆理工大学材料科学与工程学院,重庆 400054;重庆市模具技术重点实验室,重庆 400054;江苏祥和电子科技有限公司,江苏徐州 221214;重庆长安工业(集团)有限责任公司,重庆401120;重庆长安工业(集团)有限责任公司,重庆 401120;重庆长安工业(集团)有限责任公司,重庆 401120;重庆理工大学材料科学与工程学院,重庆 400054;重庆理工大学材料科学与工程学院,重庆 400054;重庆市模具技术重点实验室,重庆 400054;江苏祥和电子科技有限公司,江苏徐州 221214;重庆理工大学材料科学与工程学院,重庆 400054【正文语种】中文【中图分类】TG376.3【相关文献】1.基于DEFORM-3D的筒形件冷挤压成形数值模拟 [J], 陈波;周志明;曾华成;熊祥亮;杨绍泽;唐丽文;黄灿;孟醒;;;;;2.基于DEFORM-3D汽车球头销冷挤压成形工艺研究 [J], 王敏3.基于DEFORM-3D的管材开式冷挤压过程的数值模拟 [J], 周祥;孟宪举4.基于Deform-3D两端齿形件的冷挤压成形数值模拟研究 [J], 张一兵;朱磊;任杰5.基于DEFORM-3D的铝合金筒形件旋压成形过程数值模拟 [J], 刘陶;龙思远因版权原因,仅展示原文概要,查看原文内容请购买。

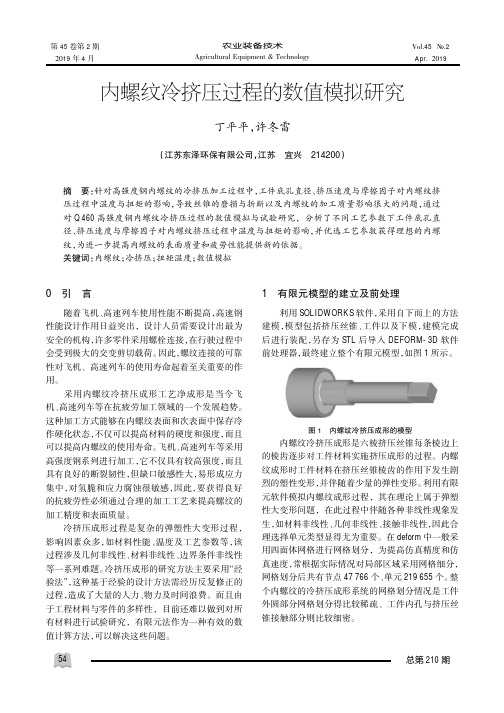

内螺纹冷挤压过程的数值模拟研究

0引言随着飞机、高速列车使用性能不断提高,高速钢性能设计作用日益突出,设计人员需要设计出最为安全的机构,许多零件采用螺栓连接,在行驶过程中会受到极大的交变剪切载荷。

因此,螺纹连接的可靠性对飞机、高速列车的使用寿命起着至关重要的作用。

采用内螺纹冷挤压成形工艺净成形是当今飞机、高速列车等在抗疲劳加工领域的一个发展趋势。

这种加工方式能够在内螺纹表面和次表面中保存冷作硬化状态,不仅可以提高材料的硬度和强度,而且可以提高内螺纹的使用寿命。

飞机、高速列车等采用高强度钢系列进行加工,它不仅具有较高强度,而且具有良好的断裂韧性,但缺口敏感性大,易形成应力集中,对氢脆和应力腐蚀很敏感,因此,要获得良好的抗疲劳性必须通过合理的加工工艺来提高螺纹的加工精度和表面质量。

冷挤压成形过程是复杂的弹塑性大变形过程,影响因素众多,如材料性能、温度及工艺参数等,该过程涉及几何非线性、材料非线性、边界条件非线性等一系列难题。

冷挤压成形的研究方法主要采用“经验法”,这种基于经验的设计方法需经历反复修正的过程,造成了大量的人力、物力及时间浪费。

而且由于工程材料与零件的多样性,目前还难以做到对所有材料进行试验研究,有限元法作为一种有效的数值计算方法,可以解决这些问题。

1有限元模型的建立及前处理利用SOLIDWORKS 软件,采用自下而上的方法建模,模型包括挤压丝锥、工件以及下模,建模完成后进行装配,另存为STL 后导入DEFORM-3D 软件前处理器,最终建立整个有限元模型,如图1所示。

图1内螺纹冷挤压成形的模型内螺纹冷挤压成形是六棱挤压丝锥每条棱边上的棱齿逐步对工件材料实施挤压成形的过程。

内螺纹成形时工件材料在挤压丝锥棱齿的作用下发生剧烈的塑性变形,并伴随着少量的弹性变形。

利用有限元软件模拟内螺纹成形过程,其在理论上属于弹塑性大变形问题,在此过程中伴随各种非线性现象发生,如材料非线性、几何非线性、接触非线性,因此合理选择单元类型显得尤为重要。

基于deform-3d的内六花沉头螺钉冷挤压成型研究

模具工业2019年第45卷第11期51基于DEFORM-3D的内六花沉头螺钉冷挤压成型研究相懿',朱纪裕$(1.东风汽车紧固件(武汉)有限公司,湖北武汉430100;2.上海埃姆哈特紧固系统有限公司,上海201818)摘要:介绍了内六花沉头螺钉工艺头部内六花孔一般按反挤压工艺成型,其头部成型过程中材料流动规律和受力情况机理不清晰”针对某款内六花沉头螺钉,利用CAE模拟仿真软件,对其挤压成型过程进行模拟分析,研究成型过程中材料的流动规律,为类似零件的工艺设计提供参考。

关键词:DEFORM-3D;沉头螺钉;冷挤压;截面收缩率;塑性变形中图分类号:TG376.3:0242.21文献标识码:B文章编号:1001-2168(2019)11-0051-06DOI:10.16787/ki.l001-2168.dmi.2019.11.012Cold extrusion forming of hexagon socket countersunk flat caphead screw based on DEFORM-3DXIANG Yi1,ZHU Ji-yu2(1.Dongfeng Automobile Fastener(Wuhan)Co.,Ltd.,Wuhan,Hubei430100,China;2.Shanghai Emhart Fastening System Co.,Ltd.,Shanghai201818,China)Abstract:Aiming at a kind of hexagon socket countersunk flat cap head screw,the CAE software was used to simulate the extrusion process,and the material flow law during the forming process was researched.It could provide references for the process design of similar parts.Key words:DEFORM-3D;countersunk flat capea;plastic deformation0引言沉头螺钉应用广泛,一般用在安装后制件的表面不能有凸起的位置,在被连接件上的安装孔位置的表面上,加工有一个锥形圆窝,螺钉头部锥面即和此圆窝贴合。

基于DEFORM-3D的振动挤压螺纹扭矩的数值模拟

众所周 知 , 切 削 、 切 削加工 技术是 现代机 械制 少 无

造 的发展 方 向之 一 。利 用塑性 成形 原理加 工 的内外螺

1 振 动 挤 压 攻 丝 过 程数 值 模 拟 的基 本 理 论

1 1 振动 挤压 攻丝机 理 . 1 1 1 普 通挤压 攻丝 机理 ..

纹, 也是该 ThI t enga T c0yde ons

基 于 D F M- E OR 3 D的振 动 挤压 螺 纹扭 矩 的数值 模 拟

王 宏睿 张 杰

( 京工程 学院机械 工程 学 院 , 苏 南 京 2 1 6 ) 南 江 1 1 7 摘 要: 利用 D F M 一 D 有 限元数值模 拟 软 件对 内螺纹 的振 动 挤压 进 行 了模 拟 。分 析 了影 响振 动 挤压 E OR 3

形 成 了一个完 整 的牙形 ( 2 。 图 )

钻削和磨削中得到应用 。日 本学者首先将振动切削方

法 应用 于 内螺纹 的切 削 攻丝 加 工 中 , 并研 制 出低频 振

动攻丝机 。 日本 的研 究 成 果 给 了我们 一 个 启 发 : 振 将 动加工技 术 与普 通挤 压 攻 丝相 结 合 , 可 能解 决 航 空 有 工业上 内螺纹 的挤压成 形 问题 , 会取得 良好效 果 , 并 即 为我们研 究 的内螺纹 的振 动挤压加 工 。在 振 动挤压攻 丝过程 中 , 丝扭矩 直接影 响到攻 丝 的难 易程 度 , 响 攻 影

攻 丝扭矩 主要 因素 , 于模拟 结果揭 示 出各 主要 因素对 攻 丝扭矩 的影响及 其变化 的基本 规律 。这些 基 规律 对减小 扭矩 、 提高 内螺纹 质量 、 改善攻 丝效 果都有 一定理 论和 实践指 导意义 。

关键词 : 振动 挤压 挤压扭 矩 数值模 拟 中 图分 类号 : H1 1 T 6 文献标 识码 : A

口部凸缘套管类件冷挤压成形的数值模拟

口部凸缘套管类件冷挤压成形的数值模拟口部凸缘套管类件是一种在石化、化工、能源等领域中广泛应用的重要零部件,其制造工艺也越来越受到关注。

在制造过程中,冷挤压成形技术更加被重视,然而,由于该过程存在很多不确定的因素,所以需要进行相关的数值模拟研究以保证成形的质量与效率。

数值模拟是通过计算机模拟材料的变形、流动、热传递等物理过程,从而预测产品的性能和制造成本。

在口部凸缘套管类件冷挤压成形中,数值模拟技术可以帮助我们更好地理解流体在模具和管材之间的流动规律、应力分布和变形情况,从而优化加工工艺,提高产品质量和生产效率。

首先,数值模拟可以优化模具设计。

在制造口部凸缘套管类件时,模具的设计对产品的质量和生产效率具有关键性的影响。

通过数值模拟研究,可以得到模具中流体的流动状态,确定模具中填充率、壁面效应和模具的形状等因素,从而进一步优化模具设计,提高产品的成形精度和生产效率。

此外,数值模拟还可以预测模具使用寿命和需要更换的时间,为维护和保养模具提供重要的参考。

其次,数值模拟可以改进加工工艺。

在口部凸缘套管类件的制造过程中,加工工艺的改进对产品的质量和生产效率也是至关重要的。

通过数值模拟研究,可以得到不同冷挤压成形参数下的加工过程温度场分布、塑性应变分布、力学效应等影响因素的变化规律。

通过这些研究结果,可以进一步改进加工工艺的参数,提高加工效率和产品质量。

最后,数值模拟可以降低开发制造成本。

在传统的制造过程中,大量的成本花费在试制、样板制作和修整等过程上。

通过数值模拟技术的应用,可以进行相应的优化设计,减少试制的次数和样板的制作和修整,从而降低制造成本和改进产品质量。

综上所述,数值模拟技术在口部凸缘套管类件冷挤压成形的制造工艺中具有重要应用价值。

通过数值模拟研究,可以优化模具设计、改进加工工艺和降低制造成本,从而提高产品的质量和生产效率。

以此为基础,我们也可以进一步开展与口部凸缘套管类件制造工艺相关的研究,为制造业的发展做出积极的贡献。

冷挤压内螺纹力学性能试验研究

冷挤压内螺纹力学性能试验研究

侯红玲;陈鑫;常向龙;赵永强

【期刊名称】《机械设计与制造》

【年(卷),期】2024()2

【摘要】螺纹连接中螺母与螺栓接触型面复杂,对于螺纹牙上的应力状态分析困难,且不同加工方式对内螺纹的失效载荷影响较大。

这里建立螺纹连接的简化力学模型和有限元模型,分析了内螺纹牙表面应力分布,重点对冷挤压内螺纹的力学性能进行了试验分析,并与切削内螺纹的力学性能进行对比。

结果表明:内螺纹在负载状态下,应力集中和塑性变形主要集中在螺母与螺栓的牙根和第(1~3)个螺纹的牙顶处,应力大小和变形量沿载荷反方向逐渐递减;挤压内螺纹的连接强度明显高于切削内螺纹,失效载荷比切削内螺纹提升了(18~58.6)%不等;随着内螺纹牙高率从65%增加至80%,挤压内螺纹和切削内螺纹的力学性能均增加,切削内螺纹的失效载荷提升了(28.86~55.45)%,挤压内螺纹的失效载荷提升了(22.89~41.93)%。

【总页数】6页(P105-110)

【作者】侯红玲;陈鑫;常向龙;赵永强

【作者单位】陕西理工大学机械工程学院

【正文语种】中文

【中图分类】TH16;TG376

【相关文献】

1.高强度钢内螺纹冷挤压成形与强化试验研究

2.高强度钢内螺纹冷挤压振动信号的试验研究

3.内螺纹冷挤压丝锥失效试验研究

4.Q460高强度钢内螺纹冷挤压试验研究

5.冷挤压工艺参数对内螺纹疲劳寿命的影响试验研究

因版权原因,仅展示原文概要,查看原文内容请购买。

管材开式冷挤压中挤压力的数值模拟

2 工作带宽 b ) 工作带长度 6根据 已经研究表 明工作长度 b , 对挤压 力影响很 小 , 文 中 b=1. m 本 86m 3 和 为挤压前坯料的外半径和 内半径 , d 为挤压后 的 ) 。 D 和

外半 径 和 内半 径 D 2 . 。= 2 4mm,。=I m,o=1 m 为 消 除非 稳 定 d 1m d 5m

化 参数 的 目的。

中图分类号 : G 3 6 9 文献标 志码 : T 7 . A

0 引言

开式冷挤压作为一种具有节能、 节材优势的加工方法如今 已经广泛的应 用在机械加工的各个领域。挤 压成形 力是决 定挤 压成 形工 艺 的一个 关键 数据 。挤压 力受到 凹模 模角 、 滑条 件 、 润 管材 的厚 径 比等诸 多因素 影响, 本文中借用刚塑性有限元软件 Df m 3 e r- D对挤压过程进行模拟 , o 通过选用不同的参数值进行模拟 , 可 以看出各个参数在挤压过程 中对挤压力的影响程度, 为更好 的掌握挤压成形变形规律及合理的选用挤压设 备提供 了理论依据 。

第3 2卷 第 2 期

21 00年 5月

河北理工大学学报 ( 自然科学版 )

Jun l f bi oyeh i nvri ( a rl c neE io ) o ra e ltcncU ies y N t a i c dtn o He P t u Se i

V 1 2 o2 o 3 N . .

第 3 卷 2

模具简化为刚体, 挤压过程中模具不会破坏 , 不考虑模具壁厚的影响 , 同时设坯料材料为塑性体 。 挤压温度为 , 收敛法为牛顿迭代法 , 设凸模速度为 4m / , m ¥干涉深度为单元体边长相对 0 6 . 长时, 网格

自动重划分。 摩擦因子 : 选用剪切摩擦模型 , 摩擦系数分别取 =0 0 , 0 ,.202 。50 80 1 ,.5 .

高强度钢内螺纹冷挤压模拟

高强度钢内螺纹冷挤压模拟作者:蒙秉嵩林芸钟丽琼姚固文来源:《科技信息·中旬刊》2018年第03期摘要:本文基于Deform-3D构建的内螺纹冷挤压有限元模型,对成型过程进行了数值模拟,分析了其中所得温度和挤压扭矩参数的影响,并从后处理器处获得了成形过程中的等效应力应变及应变速率。

为了观测潜在的表面缺陷,模拟过程采用在工件上布置流线网的方式,有效追踪成型过程中的流线变形情况。

关键词:内螺纹;冷挤压;流线网;数值模拟前言目前,国内外有关低强度钢内螺纹冷挤压领域的研究集中在工艺参数优化和挤压丝锥改进方面,对高强度钢内螺纹冷挤压领域的研究主要集中在附加低频振动上,研究方法以实验研究和数值模拟为主。

本文针对35钢,基于Deform-3D建立内螺纹冷挤压有限元模型并进行有限元模拟,获取成形过程中的等效应力应变及应变速率,分析挤压扭矩和温度的影响,预测可能的成形缺陷,探索内螺纹挤压的新工艺。

1 有限元模型构建1.1工件和挤压丝锥三维建模工件坯料利用模拟软件生成,外直径25,高度25,底孔直径11.2。

材料:AISI-1035;温度:常温;单位:SI。

对工件网格化,网格数取60000,牙顶和牙底间采用局部细化网格。

挤压丝锥建模通过实测M12四棱挤压丝锥,利用Solidworks软件建立挤压丝锥的三维模型,并按Deform-3D对几何模型接口要求,保存为STL格式。

采用硬质合金carbide(15%cobalt),对丝锥取网格数30000。

1.2导入工件和丝锥几何模型工件名Workpiece,从软件安装目录下调入。

挤压丝锥以上模Top Die导入。

由于Solidworks绘图中心坐标与Deform-3D坐标中心不一致,导入丝锥后,需通过移动使工件和丝锥的回转中心重合。

为了节省计算时间,使丝锥和工件发生干涉,有一初步接触量,如图1所示。

1.3设置丝锥运动参数丝锥旋转的同时向下运动。

选择top die,类型选择旋转rotaion,旋转角速度设置为3.14rad/sec,移动方向设置为沿-Z方向,movement-constant value处设为螺距的一半,即0.875。

内螺旋花键异型套筒的冷挤压成形

杂, 零件的精度和表面粗糙度完全可以由模具的相 关零件保证。

(3) 方案二在采取适当的降低挤压力措施以后 也可以顺利实施。

参考文献

王孔徐, 杨建玺. 加工矩形螺旋花键轴成形圆片铣刀截形设计. 洛阳 工学院学报, 1982 (2)

(上接第27页) 时应放置在干燥处)。

图5 11滑动垫板 21螺旋凸模 31滚动止推轴承 41滑动 轴承 51凹模 61凹模卸料板 71顶件板 81下定位 凸模 91顶杆 101顶拉杆 111下缸活塞杆

(1) 凸模轴颈处安装有滑动轴承 (或滚动轴承) , 使得凸模在下行压制和上行卸料时, 可相对于坯料 发生转动。

(2) 凹模能上下移动。毛坯以上道工序挤出的内 齿形定位, 装在下凸模上; 凹模板通过拉杆和顶板与 顶出缸联接; 顶出缸下行, 拉动凹模板, 使工件压在 下定位凸模上; 上模回程时, 毛坯被限制在凹模内固 定不动, 挤压凸模反向转动, 从毛坯中退出; 顶出缸 活塞上行, 凹模抬起, 使毛坯从下定位凸模上卸下, 再通过辅具将零件从凹模中压出。

滚刀在滚齿机上成形。这些都是成熟的技术, 制造起

来并不复杂, 一般工厂都可加工。该凸模工作部分主

要分为导向定位、挤压、整形三个区域, 关键是在该

零件淬火、抛光之前, 要由人工在齿形端部进行修

齿, 控制参数有以下几个。

2. 1 工作齿前端面倾斜角度 Η

该参数主要作用在于提高齿形强度, 使工作齿

在挤压开始时便受到指向轴心的压力, 逐渐挤入毛

参考文献

1 宋维锡. 金属学. 北京: 冶金工业出版社, 1989. 2 周如松. 金属物理. 北京: 高等教育出版社, 1992. 3 美国金属学会编. 金属手册. 北京: 机械工业出版社, 1988. 4 刘永铨. 钢的热处理. 北京: 冶金工业出版社, 1983. 5 肖景容, 姜奎华. 冲压工艺学. 北京: 机械工业出版社, 1990. 6 肖忠圻主编. 金属学和热处理. 北京: 机械工业出版社, 1989.

内螺纹挤压关键技术

内螺纹挤压关键技术范淑琴;朱倩;王琪;赵升吨【摘要】目的研究内螺纹挤压变形规律及扭矩变化规律.方法通过设计内螺纹挤压丝锥,包括丝锥的小径、中径、大径和铲磨量,建立M12~M24内螺纹挤压丝锥的三维模型,在此基础上,通过对M12~M24内螺纹挤压过程进行数值模拟,以M18-2.5内螺纹挤压成形过程为例,分析冷挤压变形过程及其扭矩变化规律,并比较M12~M24挤压丝锥挤压成形仿真最大扭矩和理论最大扭矩.结果在内螺纹冷挤压数值模拟中,变形过程及扭矩变化和理论一致,仿真最大扭矩变化范围为37~190 N·m,理论最大扭矩的误差为3%~13%.结论数值模拟方法可以为最大扭矩的计算及内螺纹冷挤压设备的设计提供一定指导.【期刊名称】《精密成形工程》【年(卷),期】2018(010)002【总页数】6页(P86-91)【关键词】内螺纹冷挤压;挤压丝锥;挤压扭矩;数值模拟【作者】范淑琴;朱倩;王琪;赵升吨【作者单位】西安交通大学机械工程学院,西安 710049;西安交通大学机械工程学院,西安 710049;西安交通大学机械工程学院,西安 710049;西安交通大学机械工程学院,西安 710049【正文语种】中文【中图分类】TG315.4内螺纹冷挤压塑性成形工艺是一种利用金属的塑性进行塑性成形的方法,此方法通过在工件相应位置上预制加工底孔,然后挤压丝锥的挤压锥部旋进底孔,锥部棱脊部分挤压工件材料,使得材料沿丝锥牙侧流动,层层挤压形成螺纹[1—5]。

由于采用非切削方式,材料晶相纤维没有被破坏,保持连续状态,加之冷作硬化作用,与传统的内螺纹切削方法相比,挤压形成的螺纹强度和硬度更高[6—8],光洁度更好[9—11],没有切削时产生的乱扣缺陷,在很大程度上提高了内螺纹的质量[12—13]。

内螺纹冷挤压过程中丝锥主要是依靠挤压扭矩进行挤压攻丝的,在挤压扭矩的作用下,丝锥完成挤压动作。

内螺纹挤压过程所要求的扭矩大约是内螺纹切削过程所要求扭矩的 1.5~2倍[14—16],因此,挤压过程很容易出现因扭矩过大而引起温度过高、丝锥折断等问题。

机械挤压成形技术的数值模拟与优化研究

机械挤压成形技术的数值模拟与优化研究引言机械挤压成形技术是一种常用的金属加工方法,广泛应用于制造业。

为了提高成形质量和效率,数值模拟与优化研究成为了不可或缺的一环。

本文将探讨机械挤压成形技术中的数值模拟方法,并阐述其优化研究的重要性。

1. 机械挤压成形技术机械挤压成形技术是通过对金属材料施加强制力,将其挤压至所需形状的加工方法。

该技术具有高效、低能耗、节约原材料等优点,已广泛应用于汽车制造、航空航天等领域。

2. 数值模拟方法在机械挤压成形过程中,准确的数值模拟可以帮助工程师预测成形过程中的变形、应力分布和缺陷形成等问题。

常用的数值模拟方法包括有限元法和计算流体力学方法。

2.1 有限元法有限元法是一种将复杂结构离散化为多个简单单元来近似求解问题的方法。

在机械挤压成形中,可以将挤压棒的形状和材料特性等参数输入有限元软件中,通过求解有限元方程组得到挤压过程中的应力、应变和变形等信息。

2.2 计算流体力学方法计算流体力学方法是一种数值模拟方法,用于解决流体动力学问题。

在机械挤压过程中,可以将金属材料视为可压缩流体,通过求解流体力学方程组来模拟挤压过程中的流动特性。

3. 数值模拟与优化研究的重要性数值模拟与优化研究在机械挤压成形技术中起着至关重要的作用。

3.1 提高成形质量通过数值模拟,可以预测挤压过程中可能出现的缺陷,例如裂纹和皱纹等。

工程师可以根据模拟结果进行合理的设备参数设置和工艺优化,从而减少缺陷的发生,提高成形质量。

3.2 优化挤压工艺数值模拟可以帮助工程师确定最佳的挤压参数,例如挤压速度、温度和润滑剂的使用等。

通过优化挤压工艺,可以降低能耗、提高生产效率和延长模具寿命。

3.3 减少试错成本传统的机械挤压成形技术需要通过试验来验证工艺参数的有效性,这不仅耗时费力,还会造成原材料的浪费。

而数值模拟可以在实际生产之前预测成形效果,降低试错成本。

4. 数值模拟与优化研究的挑战数值模拟与优化研究也面临一些挑战。

基于数值模拟的花键轴冷挤压参数优化

基于数值模拟的花键轴冷挤压参数优化作者:文/何孟林李光兵来源:《时代汽车》 2017年第7期摘要:介绍了冷挤花键的基本成型原理及相较其他成形方式的主要优势,利用DEFORM软件对花键成型过程进行了模拟,结合模拟结论,给出了零件毛坯管料加工的直径范围。

关键词:冷挤花键;数值模拟;脉冲挤压;参数优化1引言花键冷挤压是指在常温下通过齿模挤压金属材料使其产生塑性变形的加工方法,冷挤压成形技术靠模具的形状来控制金属的流动方向,通过金属的轴向或径向流动来形成所需的零件。

与其他加工方式比较,冷挤压成形工艺的主要优势如下:(1)降低原材料的消耗:冷挤压在不破坏金属的前提下,使金属材料作塑性转移,可以达到少切削或无切削的近净成形,提高材料的利用率,冷挤压材料的利用率可达80%以上。

(2)提高劳动生产率:冷挤压在压力机上完成,一次行程即可完成零件加工,效率比切削方式高近10倍。

(3)强度高:由于冷挤压工件材料流线连续,表面塑性变形后晶粒组织更加致密,存在加工硬化现象,同时,由于金属挤压过程中有残余压应力,使冷挤花键的扭转强度较切削花键提升20%。

(4)制件可获得较高的表面粗糙度和尺寸精度冷挤压制件表面质量较好,表面粗糙度Ra可达0.4-1.25¨m,挤出零件精度主要取决于模具精度,可达IT7-IT8级。

2有限元模型建立图1为车辆转向空心轴产品,产品花键外径为中15.69-15.8mm,孔径为中6mm,花键齿高为0.5mm,在冷挤压过程中,花键齿形变形主要集中在胚料的圆周表面,与模具接触的齿底金属在挤压力作用下产生塑性变形,向未接触模具的齿槽侧流动,形成零件的齿顶。

因零件存在缺齿,故周齿变形量有所不同,为有效对全齿和缺齿部位进行模拟,建立了缺齿+全齿的对称模型,以保证仿真的准确性。

模拟采用DEFORM 3D软件,零件为弹塑性体,采用局部网格细化,减少模拟时间。

模具为刚性体,建立模型如图2、图3所示:3零件挤压强度校核3.1 挤压力计算根据等体积成形原理,花键成型体积中值为15.20mm。

基于Deform 3D内齿冷挤压数值模拟分析

( . l g fM a e i l g n e i g,S a g a 1 Co l e o t ra s En i e rn e hnhi Unie st f En i e rn ce c v r iy o g n e i g S i n e,S n h i2 6 0,Ch n ha g a 01 2 ia

F— 是

2 模 拟 结 果 分 析

L c\一 [r (] t 7 aa c n) , a

式 中: F为 摩 擦 力 , m 为 摩 擦 因 子 ; N; 是为 剪 切 屈 服极 限 , a 为工 件 与 上模 的相 对 滑 动 速 度 ; MP ; a 为 比 小几个 数 量级 的正 数 , 般取 1 。~ 1 一. 一 0 0

性, 再加 上复 杂 的边 界 接触 条 件 的 非线 性 , 些 因 这

计 算机 辅助 工程分 析 的核心 为有 限元分 析 , 而 有 限元 的核 心思 想是结 构 的离散 化 , 即将 实 际结构 假 想 为有 限数量 规则 的几何 单元 体 , 际结构 的物 实

收 稿 日期 : 0 1 8—2 2 1 —0 9

2 Sh n a i iCo d Ex r so .Lt . h n h i2 1 0 . a gh iHa we l t u i n Co , d ,S a g a 0 7 2,Chi ) na

A b t a t A nu e ia sm u a i n sr c : m rc l i l to of o d x r i n o t i ne g a w a op r t d c l e t uso f r he n r e r s e a e by usng i FEM

基于DEFORM-3D的管材开式冷挤压过程的数值模拟

出, 此后金 属 内外 层 流动速度 大小基本保 持一致 。 22 挤压 过程 中的等效 应变分布 . 等效 应变是 判断金 属变形 程度 的物理量 。从 图 3可 以看 出在整 个挤压过 程 中 , 随着行 程 的不断增加 , 应 变场也 随着不 断 的变 化 , 中我们可 以发 现等 效应 变 场 主要 分 布在 凹模 人 1处 , 随着 金 属 不断 的向下 流 其 : 且 3

(0C) , 2  ̄ ] 因为不考虑 模具 的变形 , 以凹模与 凸模都视 为 刚体 。 所 环境 设置 : 境温度 选 择 , 次 模 拟 选 用 相 对 网格 划 分 方 法 , 划 网格 分 300, 际划 分 网格 数 为 环 本 共 00 实

202 3 7

运动参 数 : 凹模位 置 固定不 变 , 设 凸模 运动 速度设 为 4m / m s

收 稿 日期 :09 5 3 20  ̄ - 0

河北 理 工 大 学 学报 (自然 科 学 版 )

第3 2卷

稳 定值 的挤压过 程。而稳 态阶段 是指从坯 料接触 模具 锥 面 开始 , 已通过 工 作 带并 挤 出约 的一段 长度 止 。 至 根据模 拟结果具体 分析 如下 :

2 1 挤压 过程 中的速度场 分布 .

V 13 N . o 2 o1 .

F b 2 1 e .0 0

21 0 0年 2月

文 章 编 号 :640 6 (0 0 0 -0 5 5 17 -22 2 1 ) 102 - 0

基于 D F R E 0 M一 3 的 管 材 D 开 式 冷 挤 压 过 程 的 数 值 模 拟

径 , 和 d 为挤 压后 的外 半径 和内半径 D = 24m d =1 m 为 消除非 稳定性 变形 段影 响 L > 2 o故 o 2 . m, 1m o 2D , 几何模 型长度 取 L : 6m o 4 m。

内螺纹冷挤压塑性流动特性仿真研究

形的工艺参数选择提供了有效数值模型.

关键词:冷挤压;数值模拟;内螺纹;流动特性;仿真

中图分类号:TG376

3∶TP391

7 文献标识码:A

0 引言

内螺纹广泛应用 于 各 种 连 接 零 部 件,其 加 工 方而形 成 螺 纹 牙 形. 被 挤 压 金 属 的 应 变 由

塑性应变和弹性应变组成,当某点被挤压金属卸载后,

材料回弹,弹性应变 消 失,塑 性 应 变 留 下,形 成 内 螺 纹

的一个质点.材料塑 性 越 好,变 形 区 的 塑 性 变 形 所 占

比例越大,内螺纹越容易形成.

第 6 期(总第 217 期)

2019 年 12 月

机 械 工 程 与 自 动 化

MECHANICAL ENGINEERING & AUTOMATION

No.

6

De

c.

文章编号:

1672

G6413(

2019)

06

G0044

G02

内螺纹冷挤压塑性流动特性仿真研究

潘世丽,汤淋淋

(硅湖职业技术学院,江苏 昆山 215300)

2.

3 材料性能

工件材料为 Q460,丝 锥 材 料 为 HSS 高 速 钢. 材

料均为 各 向 同 性,弹 性 模 量 为 2.

06×1011 Pa,泊 松 比

3

为 0.

3,密度为 7850kg/m ,摩擦因数设为 0.

33. 采

用双线性等 向 强 化 BISO 材 料 强 化 准 则. 室 温 下,工

有切削、锻压、铸 造、粉 末 冶 金 和 电 加 工 等 [1]. 内 螺 纹

制件冷挤压工艺参数设计

制件冷挤压工艺参数设计制件冷挤压工艺参数设计引言:制件冷挤压是一种常用的金属成形工艺,它通过将金属坯料置于挤压机中,施加压力,使金属坯料流动并填充模具腔,最终得到所需形状的零件。

该工艺具有高效、节能、材料利用率高等优点,广泛应用于航空、汽车、电子等领域。

而制件冷挤压工艺参数的设计对于产品质量和生产效率具有重要影响。

本文将介绍制件冷挤压工艺参数设计的基本原理和方法。

一、制件冷挤压工艺参数的基本原理1. 挤压力:挤压力是制件冷挤压过程中施加在金属坯料上的压力,它直接影响到金属坯料的变形和填充性能。

挤压力的大小需要根据具体的材料和形状来确定,一般应控制在适当的范围内,过大会导致金属坯料流动不畅,过小则会影响成形质量。

2. 挤压速度:挤压速度是指金属坯料在挤压机中的运动速度,它决定了金属坯料的流动性和填充性能。

挤压速度过快会导致金属坯料的塑性流动不够充分,容易产生气泡和缺陷;挤压速度过慢则会增加生产周期和能耗,降低生产效率。

3. 模具温度:模具温度是指挤压模具的工作温度,它影响到金属坯料的流动性和成形质量。

模具温度过高会使金属坯料过早软化,流动性增加,但容易产生表面气泡和裂纹;模具温度过低则会导致金属坯料的流动性不足,填充不完整,影响成形质量。

二、制件冷挤压工艺参数的设计方法1. 实验设计法:通过实验方法,对不同的工艺参数进行试验,然后根据试验结果来确定最佳的工艺参数组合。

实验设计法可以有效地降低试验成本和周期,提高试验效率。

2. 数值模拟法:利用有限元分析软件对制件冷挤压过程进行数值模拟,通过改变工艺参数的数值来观察其对成形质量的影响。

数值模拟法具有成本低、周期短、结果可靠等优点,可以提供参考的工艺参数范围。

3. 经验公式法:根据以往的制件冷挤压经验,总结出一些经验公式,通过计算来确定工艺参数。

经验公式法简单易行,适用于一些常见的制件形状和材料,但对于复杂的情况可能不够准确。

三、制件冷挤压工艺参数设计的注意事项1. 考虑材料的特性:不同的金属材料在制件冷挤压过程中的流变性能和变形行为不同,因此在选择工艺参数时要考虑材料的特性。

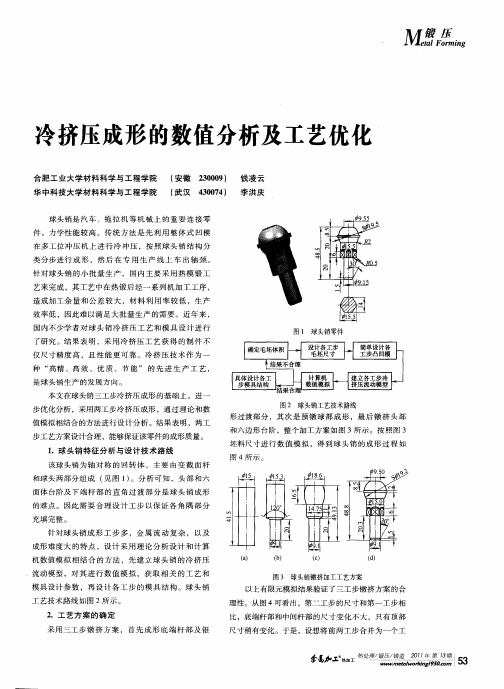

冷挤压成形的数值分析及工艺优化

第 l0子 步的 等效应 力分 仿云 】

7,应 力集 1 }

主要分 布存 最 后 成 形 的 底 端” 部和 转 角 部分 r J l 看 f ,巾问l 部挤 ¨ 成 彤 底 端 打 部 的 变形 域 分 十 ; 卞 丁 j 为待 变肜 区 、已变 形 和刚性 平移 . 、

比 ,底端杆 部和 中间杆部 的尺 寸变 化不 大 ,只有顶 部

2 .工艺方案的确定

采用 三工 步 镦 挤 方 案 ,首 先 成 形 底 端 杆 部 及 锥

尺寸稍有 变化 。于是 ,设想将 前 两工 步合 并为 一个 工

参 工 热 处 辫 置 魍 5 磊 。 热 筵 加 苎 3

锻 压

t lFo m ig a r n

冷挤压成形 的数值分析及工艺优化

合肥工 业大学材料科学与工程学院 ( 安徽 20 0 ) 钱 凌云 3 0 9

华 中科技大 学材料科学与工程学院 ( 武汉

4 0 7 ) 李 洪庆 3 0 4

球 头销是 汽 车 、拖 拉 机 等 机 械 上 的 重 要 连 接 零

(J a () b () c () d

图3 球头销镦挤加工工艺方案

模具设计 参数,再设计 各工步的模具结构。球 头销

工艺 技术 路线 如 图 2 示 。 所

以上有 限元模拟结果 验证 了三 工步镦 挤 方案 的合 理性 。从 图 4可看 出 ,第二 工步 的尺 寸和 第一 工 步相

图 4所示 。

步工 艺方案设 计合理 ,能够保 证该零件 的成形 质量 。

1 .球 头销 特征分析与设计技术路线

该球 头销 为 轴 对 称 的 回转 体 ,主 要 由变 截 面 杆 和球 头两 部分 组 成 ( 图 1 。分 析可 知 ,头 部 和 六 见 ) 面体 台 阶及下 端 杆部 的直 角过 渡 部 分 是 球 头 销 成 形

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2

塑性工程学报

第1 9卷

纹冷挤压数值模 拟 方 面 的 研 究 , 从 而 为 深 入 理 解 内 螺纹冷挤压成 形 过 程 、 工 艺 参 数 优 化 、 丝 锥 的 合 理 选择和优化奠定 基 础 , 同 时 也 为 内 螺 纹 冷 挤 压 工 艺 提供新的研究手段 。 本文在前人研究的基础上 , 基于对内螺纹冷挤压 塑性成形机 理 的 分 析 , 采用刚塑性有限元软件 D E - F O RM- 3 D 建立 Q 4 6 0 高强度钢内螺纹冷挤压成形过 以再 现 内 螺 纹 冷 挤 压 三 维 成 形 过 程 , 程有限元模型 , 并探讨成形过程中 的 等 效 应 力 应 变 及 速 度 场 分 布 情 况, 得到其分布规律 , 并得到成形过程中的挤压温度 和挤压扭矩 , 从而为实际加工提供理论指导 。

型 、 工艺试验 、 振 动 信 号 及 金 属 流 动 规 律 、 抗 疲 劳

引 言

高强度钢内螺纹 冷 挤 压 成 形 工 艺 是 当 今 飞 机 起 落架 、 高速列车 等 抗 疲 劳 加 工 的 一 个 发 展 趋 势 , 其 成形之后的螺 纹 不 仅 强 度 高 、 质 量 好 , 而 且 螺 纹 表 面组织得到细化 , 在 表 面 形 成 一 定 厚 度 的 加 工 硬 化 层 , 并留有残 余 压 应 力 场 , 因 此 , 具 有 优 良 的 抗 疲 劳性能 。 目前 , 高强度钢内螺纹冷挤压成形工艺 ] 3 5 - ,文献[ 的研究和 探 索 已 取 得 了 一 定 进 展 [ 1 2, 6 - -

HUANG X i a o l o n I X i a n f e n UO D u n e n I ANG Y u x u a n H I D a b i n - L - Z -w L - S - g g g ( ,N ,N ) M e c h a n i c a l E n i n e e r i n I n s t i t u t e a n i n U n i v e r s i t o f A e r o n a u t i c s a n d A s t r o n a u t i c s a n i n 1 0 0 1 6 C h i n a 2 g g j g y j g :T A b s t r a c t h e f o r m i n o f i n t e r n a l t h r e a d b c o l d e x t r u s i o n h a s b e c o m e a n i m o r t a n t t r e n d i n t h e t h r e a d f o r a i r r o c e s s r o c e s s i n - g y p p p g ,h c r a f t l a n d i n i h s e e d t r a i n a n d o t h e r s b e c a u s e o f i t s e x c e l l e n t a n t i f a t i u e n u m e r i c a l s i m u l a t i o n o n e a r e r f o r m a n c e .T h e - - g g p g g p f o r m i n o f i n t e r n a l t h r e a d b c o l d e x t r u s i o n w a s c a r r i e d o u t b a s e d o n t h e f i n i t e e l e m e n t m o d e l e s t a b l i s h e d b u s i n D E r o c e s s - g y y g p F O RM- 3 Ds o f t w a r e .T h e f o r m i n r o c e s s o f i n t e r n a l t h r e a d c o l d e x t r u s i o n w a s t r u l r e a e a r e d .T h e d i s t r i b u t i o n o f e f f e c t i v e g p y p p ,e f f e c t i v e s t r a i n a n d t h e m e t a l f l o w v e l o c i t f i e l d d u r i n t h e f o r m i n w e r e a n a l z e d t o f u r t h e r i l l u s t r a t e t h e f o r m i n r o c e s s s t r e s s y g g y g p ,a r i n c i l e r o c e s s o f i n t e r n a l c o l d e x t r u s i o n .T h e e x t r u s i o n t o r u e a n d t e m e r a t u r e d u r i n t h e f o r m i n w e r e d e r i v e d n d e x e r i - p p p q p g g p m e n t a l l v e r i f i e d . y : ;c ; ;n K e w o r d s i n t e r n a l t h r e a d o l d e x t r u s i o n f o r m i n u m e r i c a l s i m u l a t i o n g y

N u m e r i c a l s i m u l a t i o n o n c o l d e x t r u s i o n r o c e s s p o f i n t e r n a l t h r e a d b a s e d o n D E F O RM

] 对Q 9 4 6 0高 强 钢 内 螺 纹 冷 挤 压 成 形 的 挤 压 力 学 模

十一五 ” 预研资助项目 。 * 空装 “ :k 黄小龙 E-m a i l e l l e 1 3@1 6 3 . c o m y 作者 简 介 : 黄 小 龙 , 男 ,1 9 8 8 年 生,硕 士 研 究 生, 从 事 内螺纹冷挤压数值模拟研究 收稿日期 :2 0 1 1 1 2 1 4 - -

* i * i

建模时不 考 虑 丝 锥 变 形 , 设 置 丝 锥 为 刚 体 。 采 / 用相对网格划分 方 式 , 并 在 距 内 表 面 1 2螺距的变 形集中区 域 进 行 局 部 网 格 细 分 , 共 划 分 节 点 4 7 7 6 6 个 , 单元 2 1 9 6 5 5个。在 C A 6 1 4 0 机床开展内螺纹冷 挤压 试 验 , 选 取 加 工 工 艺 参 数 为 , 机 床 主 轴 转 速 / , 润滑液为 P 2 5 r m i n DMS 聚 二 甲 基 硅 氧 烷 润 滑 液 。 , 因此 设定工 件 位 置 不 动 , 并 根 据 丝 锥 螺 距 、 丝 锥 进给速度及机床 主 轴 转 速 之 间 的 关 系 , 设 定 丝 锥 的 / ,丝锥转速 2 / 。采用 进给速度 0 . 6 2 5 mm s . 6 1 8 r a d s 剪 切 摩 擦 模 型, 丝 锥 与 工 件 之 间 摩 擦 系 数 设 为 0 . 1 2。 采用 N e w-R a h s o n 迭代算法 , 设置模拟强制 p 停止条件为丝锥运动距离 4 5 mm, 设置运行 5 0 0步, 步长 0 . 1 mm。

第1 9卷 第2期 2 0 1 2年4月

塑性工程学报

J OUR NA L O F P L A S T I C I T Y E NG I N E E R I NG

o . 2 V o l . 1 9 N A r . 2 0 1 p 2

: / d o i 1 0. 3 9 6 9 i s s n. 1 0 0 7 2 0 1 2. 2 0 1 2. 0 2. 0 0 3 - j.

] 1 0 1 2 - , 但对内螺纹 冷 挤 压 成 形 过 程 数 值 模 拟 方 面 题[

/ 的研究却较为 匮 乏 。 文 献 [ 利 用 AN 1 3] S Y S L S D Y - NA 对内螺 纹 成 形 过 程 进 行 数 值 模 拟 , 分 析 了 成 形 过程中应力应变 的 分 布 规 律 , 但 并 未 再 现 内 螺 纹 冷 挤压的三维成形 过 程 , 也 未 获 得 成 形 过 程 中 的 挤 压 温度和挤压扭矩 ; 文 献 [ 利用刚塑性有限元软件 1 4] D E F O RM- 3 D 模拟 分 析 了 1 5钢挂钩轴内螺纹冷挤 压成形规律 , 分析了 挤 压 扭 矩 随 工 件 底 孔 直 径 及 挤 压速度的变化规 律 , 但 并 未 对 成 形 过 程 金 属 流 动 和 等效应力应变分 布 规 律 进 行 分 析 , 且 数 值 模 拟 获 得 的挤压扭矩未 得 到 试 验 验 证 。 因 此 , 亟 需 加 强 内 螺

内螺纹冷挤压成形过程数值模拟 *

( ) 黄小龙 黎向锋 左敦稳 梁瑜轩 史大彬 南京航空航天大学 机电学院 , 南京 2 1 0 0 1 6

摘 要 : 基于 D E F O RM- 3 D 建立内螺纹冷挤压有限元 模 型 , 对 其 成 形 过 程 进 行 数 值 模 拟 。 得 到 内 螺 纹 冷 挤 压 螺 纹 牙型 , 真实再现了内螺纹冷挤压三维成形 过 程 ; 分 析 了 内 螺 纹 冷 挤 压 成 形 过 程 中 的 等 效 应 力 应 变 及 金 属 流 动 速 度 场的分布规律 , 说明了内螺纹冷挤压的成形机理 ; 通过数值模拟得到了成形过程的挤压温度和挤压扭矩曲线 , 并进 行了试验验证 。 关键词 :内螺纹 ; 冷挤压 ; 成形 ; 数值模拟 )0 中图分类号 :T G 3 7 6 . 3 文献标识码 :A 文章编号 :1 0 0 7 2 0 1 2( 2 0 1 2 2 0 0 1 1 0 6 - - -