普通座式焊接变位机设计[2自由度]PPT答辩稿(33页)

焊接变位机的设计(全套图纸)

本次设计是以焊接变位机作为主要的研究对象。

在焊接变位机中采用全液压系统,使之重量减轻,自动化程度增强,变位机中的传动部分是由一个油泵机组分别驱动油马达和三组油缸带动工作台进行回转和倾斜,并使主,副臂产生俯仰动作调节工作台的高低。

本次设计对焊接变位机的传动机构的特点和组成都做了详细的介绍,对机构中的主要零部件做了具体的设计。

本次设计采取了独特的设计,使得产品更为先进、实用,设计后制造出来的焊接变位机主要应用在焊接行业上,这样可以缩短焊接辅助时间,提高工人的劳动生产率,减轻工人劳动强度,改善焊接质量,并充分发挥各种焊接方法的效能。

在焊接生产中,经常会遇到焊接变位以及选择合适的焊接位置的情况,针对这一实际需要,我们设计的焊接变位机,它可通过工作台的回转和倾斜,使焊缝处于易焊位置。

焊接变位机与焊接操作机配合使用,可实现焊接的机械化、自动化,提高了焊接的效率和焊接质量。

焊接变位机可应用于化工、锅炉、压力容器、电机电器、铁路交通、冶金等工业部门的自动焊接系统。

关键词:焊接变位机;液压系统;回转;倾斜;The design is subject to weld change site equipment .The weld change site equipment,which the hydraulic system been used to lighten its weight and achieve highly automatically. The transmission part of the equipment is powered by one group of oil pump,several hydraulic motor and three hydrocylinder drive the work table to achieve rotation, incline and vice-arm to adjust work table height. The detailed system feature and components have been introduced in this design to emphasis the cutting edge and reality feature, which been enhanced by the specialty design of its major component. Weld change site equipment is mainly for welding industry to reduce the welds the assistance period, enhance work efficiency, reduce utility of labour and improve quality of welding. Most importantly, weld change site equipment could enhance the effect of almost every sort of welding。

焊接变位器设计指导书

座式焊接变位器设计1.焊接变位机械的分类及应用焊接变位机械是改变焊件、焊机或焊工空间位置来完成机械化、自动化焊接的各种机械设备。

根据焊接变位机械的作用可以分成三大类:1) 焊件变位机械,如焊接变位机、滚轮架、回转台、翻转机;2) 焊机变位机械,焊接操作机;3) 焊工变位机械,焊工升降台。

使用焊接变位机械可缩短焊接辅助时间,提高劳动生产率,减轻工人劳动强度,保证和改善焊接质量,并可充分发挥各种焊接方法的效能。

2.焊接变位机作用焊接变位机是焊件变位机械中的一种,利用它在焊接作业中将焊件回转并倾斜,使焊接上的焊缝置于有利施焊位置,完成手工焊接和自动焊接的作业。

焊接变位机主要用于机架、机座、法兰、封头等非长形焊件的翻转变位。

在手工焊中,焊接变位机可以把工件回转并倾斜,使焊缝处于水平焊或船形焊位置,从而减轻工人劳动强度,保证焊接质量;也可以利用焊接变位机进行自动焊接操作,完成一些圆环焊缝的焊接;另外,可以把焊接变位机与弧焊机器人相结合(柔性加工单元FMC ),完成一些曲面、复杂的焊缝的焊接。

焊接变位机按结构形式可分为三种:1) 伸臂式焊接变位机;2) 座式焊接变位机;3) 双座式焊接变位机。

焊接变位机出三种基本结构形式外,还有很多派生形式,有些变位机的工作台还具有升降功能。

3.焊接变位器方案确定焊接变位器作为焊件变位机械中的一种,其工作台的旋转速度按设计任务书为0~1r/min ,满足不同圆环焊缝工件自动焊时对焊接速度调节的要求,以及手工焊接时对工作台上工件焊接位置调整的需要;工作台倾斜的目的是使其上的工件在合理的焊接位置施焊,速度可以设计为定值在0.5~1.0r/min 之间选取,以保证调节速度和定位精度。

焊接变位器工作台的回转运动由电机驱动,倾斜运动可由电机驱动或人工驱动。

工作台在倾斜机构采用电机驱动时倾斜速度为定值,可以由三相异步电机驱动,考虑交流电机的转速为1000 3000r/min ,倾斜机构的总传动比达到2000~6000,应采用多级减速机构,可以考虑三级减速机构,包括一级外购减速器、一级蜗轮蜗杆减速器,一级齿轮减速器。

0.1t普通座式焊接变位机设计

优秀设计0.1t普通座式焊接变位机摘要焊接变位机是一种焊接辅助设备,它与焊接操作机、焊接滚轮架并称为焊接辅助设备中三大机。

焊接变位机是应焊接行业的机械化、自动化发展需要而产生的。

焊接变位机作为一种焊接配套设备,用于管子横向对接焊接,管子与法兰内外环缝焊接,管子对管子全位置焊接。

焊接变位机可水平翻转角度,通过工作台的回转及翻转运动使工件上焊缝处于最理想的位置进行焊接,从而大大提高焊缝质量,减轻焊工劳动强度,尤其是适合焊接各种轴类、盘类、筒体等回转工件的理想设备。

本设计分析了解国内外焊接变位机的发展状况、以及焊接变位机在焊接机器人中的应用,设计了一种0.1吨小型座式焊接变位机。

该变位机具有两个自由度,有两套独立的驱动和传动装置。

可以方便实现工件的旋转和倾斜翻转,从而能使焊缝变化到平焊位置或“船形”位置。

文中对驱动力的计算、机架的设计进行了说明,尤其是对传动装置的设计进行了重点说明。

本焊接变位机采用直流电机—减速机驱动工作台回转并倾斜,具有运动精度高、惯量小、制动性和稳定性好,可实现无级调速,方便实现正反转等优点。

批量生产可获得比较高的经济效益。

关键词:焊接变位机;变位自由度;焊接辅机;焊接自动化设备;AbstractWelding positioner is a kind of welding auxiliary equipment, it was known as the three planes in welding auxiliary equipment with welding manipulator, welding roller bed. Welding positioner was designed with the development of welding industry mechanization, and automation. As a welding auxiliary machine, welding positioner was used in pipe′s landscape orientation welding, pipe and flange′s inside and outside central linking welding, pipe welding in all location. Though the gyration and retroflexion of the workbench, the welding positioner can make the welding line to an ideal position, which can improve the quality of the welded joint, reduce welder’s workload. It is ideal equipment especially fit to weld the kinds of workpiece, just like the shaft, tray, canister, and so on.By understanding the welding positioner′ s development in domestic and overseas, and the positioner used in welding robot is described in the paper. A small block 0.1 ton s of welding positioner is designed. The positioner has two freedoms of motions and two unattached formula driving device and gearing. It can easily achieve the gyration and the inclination of the workpiece, thereby changing welding seam to downhand position or “ship form” position.the count of driving power is calculated, the framework of the welding positioner is designed, especially the gearing.This welding positioner used DC motor and slowdown plane to drive the workbench to gyration or inclination. It has some advantages, such as a high-precision movement, inertia small, good braking and stability. It also can easily achieve stepless speed regulation, positive or negative turns. Because of its notables economic benefit, if it would been produced largely.Key words:welding positioner,freedom of deflection,welding auxiliary machine,welding automatic equipment.目录第一章绪论 (1)1.1 设计焊接变位机的意义 (1)1.2 国内外焊接变位机发展简介 (1)1.3 我国焊接辅助设备简介 (2)1.3.1 我国焊接辅助设备的发展历程 (2)1.3.2 焊接辅助设备的发展趋势 (3)1.4 关于焊接机器人 (5)1.4.1 国内焊接机器人技术的发展 (5)1.4.2 我国焊接机器人的应用状况 (5)1.4.3 应用焊接机器人的意义 (6)1.4.4 我国焊接机器人应用工程 (7)1.4.5 焊接机器人的最新应用技术 (7)1.5 关于焊接变位机的几个基本定义 (8)1.5.1 焊接变位机的定义 (8)1.5.2 主自由度及全功能焊接变位机 (9)1.5.3 焊接变位机的变位自由度 (9)1.5.4 变位机的第一主参数 -- 额定负荷 (10)1.6 焊接变位机的分类 (11)1.6.1 焊件变位机的类型 (11)1.6.2 焊机变位机械的类型 (13)1.6.3 焊工变位机的类型 (14)1.7 几种常见的焊件变位机的类型及特点 (14)1.8 设计本焊接变位机的目的和意义 (16)第2章总体设计 (17)2.1 本焊接变位机总体设计及适用范围 (17)2.2 设计方案的确定 (17)第3章传动部分设计 (21)3.1 传动部分的总体设计要求 (21)3.2 传动系统的分析和拟定 (21)3.3 本焊接变位机传动系统的确定 (23)3.3.1工作台回转系统 (23)3.3.2 工作台倾斜系统 (23)3.4 电动机的选择 (24)3.4.1 电动机类型的选择 (24)3.4.2 电动机功率的确定 (27)3.4.3电动机转速的验证 (33)3.5 传动比的拟定及确定 (34)3.5.1 总传动比的确定 (34)3.5.2 各级传动装置传动比的分配 (34)3.5.3.计算传动装置的运动和动力参数 (35)3.6 蜗轮、蜗杆的选择及校核 (38)3.6.1 蜗杆传动的特点 (38)3.6.2 蜗杆头数和蜗轮齿数的选择 (39)3.6.3 蜗杆传动的强度计算 (40)3.7 齿轮的设计与校核 (42)3.7.1 工作台倾斜机构中的齿轮的设计与校核 (42)3.8 谐波齿轮减速器的选择 (44)3.9 轴的设计与校核 (46)3.9.1 轴的结构设计原则 (46)3.9.2轴的初估 (47)3.9.3 轴的强度校核 (48)3.10 轴承的选择与校核 (52)3.10.1 轴承的选择 (52)3.10.2 轴承的校核 (52)第4章机架的设计 (55)4.1 机架的设计 (55)4.2 机架焊接结构设计 (56)4.2.1 机架应用焊接结构存在的问题 (56)4.2.2 焊接结构的设计措施 (57)结论 (58)致谢 (59)参考文献 (60)第一章绪论1.1 设计焊接变位机的意义焊接技术自发明至今已有百余年的历史,工业生产中的一切重要产品,如航空、航天及核能工业中产品的生产制造都离不开焊接技术。

焊接变位机资料

.1 关于焊接变位机的几个概念和大体的要求焊接变位机的概念在焊接进程中,咱们常常会碰到焊接变位和选择适合的焊接位置的情形,为了解决这一问题,焊接变位机也就理所应当的显现了。

它能够通过工作台的回转和翻转,使待焊处置于适合位置,专门好的和焊接设备结合利用,实现焊接的自动化,机械化,提高生产效率和焊接质量。

归纳来讲,焊接变位机确实是移动工件,使之待焊部位处以适合易焊接的位置的焊接辅助设备。

选择适合的焊接变位性能提高焊接质量及生产效率,降低工人的劳动强度及生产本钱,增强平安文明生产,有利于现场治理。

专门是入世的冲击,工程机械市场竞争将会愈来愈猛烈,国内企业必需适应形势,通过焊接变位机等基础设备投入达到生产能力的革命。

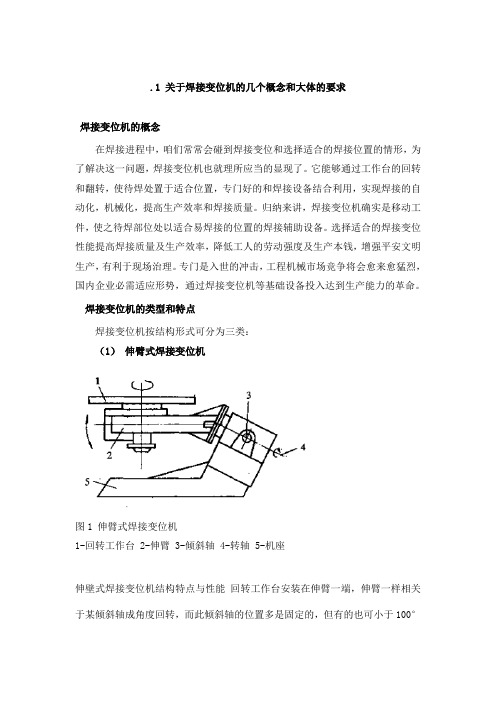

焊接变位机的类型和特点焊接变位机按结构形式可分为三类:(1)伸臂式焊接变位机图1 伸臂式焊接变位机1-回转工作台 2-伸臂 3-倾斜轴 4-转轴 5-机座伸壁式焊接变位机结构特点与性能回转工作台安装在伸臂一端,伸臂一样相关于某倾斜轴成角度回转,而此倾斜轴的位置多是固定的,但有的也可小于100°的范围内上下倾斜。

该机变位范围大,作业适应性好,但整体稳固性差。

其适用范围为1t以下中小工件的翻转变位。

在手工焊中应用较多。

多为电动机驱动,承载能力在0.5t以下,适用于小型罕有的翻转变位。

也有液压驱动的,承载能力多,适用于结构尺寸不大,但自重较大的焊件。

伸臂式的焊接变位机在手工焊中应用较多。

(2)座式焊接变位机图2 座式焊接变位机1-回转工作台 2-倾斜轴 3-扇形齿轮 4-机座座式焊接变位机工作台有一个整体翻转的自由度。

能够将工作翻转到理想的焊接位置进行焊接。

另外工作台还有一个旋转的自由度。

该种变位机已经系列化生产,要紧用于一些管,盘的焊接。

工作台边同回转机构支承在两边的倾斜轴上,工作台以焊速回转,倾斜边通过扇形齿轮或液压油缸,多在140°的范围内恒速倾斜。

该机稳固性好,一样不用固定在地地基上,搬移方便。

变位器工装设计——普通座式焊接变位机PPT答辩稿共35页PPT

•

6、黄金时代是在我们的前面,而不在 我们的

8、你可以很有个性,但某些时候请收 敛。

•

9、只为成功找方法,不为失败找借口 (蹩脚 的工人 总是说 工具不 好)。

•

10、只要下定决心克服恐惧,便几乎 能克服 任何恐 惧。因 为,请 记住, 除了在 脑海中 ,恐惧 无处藏 身。-- 戴尔. 卡耐基 。

16、业余生活要有意义,不要越轨。——华盛顿 17、一个人即使已登上顶峰,也仍要自强不息。——罗素·贝克 18、最大的挑战和突破在于用人,而用人最大的突破在于信任人。——马云 19、自己活着,就是为了使别人过得更美好。——雷锋 20、要掌握书,莫被书掌握;要为生而读,莫为读而生。——布尔沃

END

1.0吨普通座式焊接变位机工装设计(全套图纸)

摘要焊接变位机也已成为制造业的一种不可缺少的设备,在焊接领域把它划为焊接辅助机。

就型式系列和品种规格而言,已问世的,约有十余个系列,百余个品种规格,正在形成一个新兴行业。

但是,有关焊接变位机的基本概念、型式与分类、主要技术参数等,存在不统一的问题。

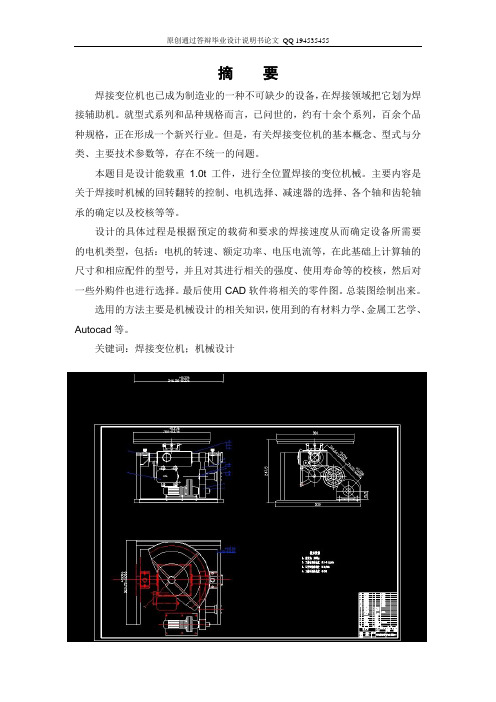

本题目是设计能载重1.0t工件,进行全位置焊接的变位机械。

主要内容是关于焊接时机械的回转翻转的控制、电机选择、减速器的选择、各个轴和齿轮轴承的确定以及校核等等。

设计的具体过程是根据预定的载荷和要求的焊接速度从而确定设备所需要的电机类型,包括:电机的转速、额定功率、电压电流等,在此基础上计算轴的尺寸和相应配件的型号,并且对其进行相关的强度、使用寿命等的校核,然后对一些外购件也进行选择。

最后使用CAD软件将相关的零件图。

总装图绘制出来。

选用的方法主要是机械设计的相关知识,使用到的有材料力学、金属工艺学、Autocad等。

关键词:焊接变位机;机械设计AbstractWelding conjugation plane has become an indispensable manufacturing equipment , which is zoned welding assistant engine in the welding area. Patterns and varieties of specifications on the series, has been developed, some over 10 series, more than 100 varieties of specifications, a newly emerging industries. However, the welding machine conjugation basic concepts, patterns and classification, the main technical parameters, there are not uniform.This topic is designed to load 1.0t working, welding locations throughout the conjugation machinery. Mainly on the subject of welding, mechanical rotation turnover of control, the electrical options, reducer selection, various axle and the wheel bearings and determine accuracy, and so on.The design process is based on specific target load and speed requirements of welding equipment to determine the type of electrical needs, including : the rotational speed electrical, rated power, voltage, current and on the basis of the calculation of axle size and corresponding accessories models, and their associated intensity, and the useful life of accuracy, then for some purchases were also chosen. Finally related to the use of CAD software components map. GAD mapping out.The method chosen mainly mechanical design relevant knowledge, the use of the material mechanics, metal crafts science, Autocad.Keyword : welding conjugation machines, mechanical design.目录第1章绪论 (1)1.1关于焊接变位机的几个定义和基本的要求 (1)1.2 几种常见的焊接变位机的特点 (3)1.3焊接变位机的变位 (5)1.4变位机械中的机械传动机构的选择 (5)1.5变位机的额定载荷 (6)1.6焊接变位机械应具备的性能 (7)1.7国际和国内焊接变位机的发展 (8)1.8任务的提出 (10)第2章焊接变位机的总体方案设计 (11)2.1焊接变位机的总体设计和适用范围 (11)2.2焊接变位机的自由度....................................................... 错误!未定义书签。

变位器工装设计——普通座式焊接变位机PPT答辩稿

传动装置的设计

工作机阻力矩驱动功率的确定

Fa Ge Ge , Fb l l

M f 0.5 f ( Fa da Fb db )

T Ge M f

(Ge M f ) Tn P 9550 9550

传动机构设计

式中 P——回转轴的驱动功率(kW); Mf——轴承处的摩擦力矩(N· m); f——轴径处滑动摩擦系数; Fa、Fb——分别为A、B处的支反力(N); dA、dB——分别为A、B处轴径(mm); l——主轴AB段长度(mm) G——工作台的总重量(N); e——综合重心偏心距,即偏离工作台回转中心的距 离; T——回转轴最大阻力矩(N· m); n——回转轴的的最大转速(r/min); ——回转系统的传动效率;、 h——最大重心高度(mm)

按转矩估算轴的最小直径

P d C n

3

式中P——轴所传递的功率(kw); n——轴的转速r/min); C——由轴的许用切应力所确定的系数

传动装置的设计

轴的强度校核 轴承的选择与校核

返回

结论

1.

2.

3.

本焊接变位机为两个自由度的焊件变位机,能够实现工作台的回转 和倾斜运动,能有效的将焊缝变化到平焊位置或者“船形”位置; 工作台回转的角度为0~360°,工作台回转角速度V回= 0.5~3.15r/min; 工作台倾斜角度为0°~135°,工作台倾斜角速度V倾=0.3~1r/min ;

传动装置的设计

由上面的受力分析和计算公式可计算得回转 机构的转矩和驱动功率:

T=98.56N· m

Tn P 0.111kW 回 9550

图4 焊接变位机倾斜机构的受力状态

传动装置的设计

1吨数控座式焊接变位机设计_毕业设计

毕业设计1吨数控座式焊接变位机设计摘要在我国,焊接变位机也已悄然成为制造业的一种不可缺少的设备。

近十年来,这一产品在我国工程机械行业,有了较大的发展,并获得了广泛的应用。

使用焊接变位机可缩短焊接辅助时间,提高劳动生产率,减轻工人劳动强度,保证和改善焊接质量,并可充分发挥各种焊接方法的效能。

随着计算机技术不断向智能化发展,自动控制和信息技术在制造业中的广泛应用,焊接变位机也朝着智能化、多功能化、大型化、集成化、高精度、高可靠度方向发展。

本文主要论述了焊接变位机的组成,结构及工作原理。

其中它的回转机构和倾斜机构是本次设计的核心部分,直流电动机通过带轮传动,涡轮蜗杆减速器传动,使回转工作台达到要求回转速度,倾斜机构则通过二级齿轮传动实现工作台翻转,主要涉及到齿轮传动设计及轴的设计与校核等。

关键词:焊接变位机械;回转机构;减速器;倾斜机构AbstractIn our country, welding positioner has quietly become an indispensable manufacturing equipment. Over the past decade, the product has made significant development and access to a wide range of applications in the field of construction machinery industry in China. The application of welding positioner can reduce the time and raise labor productivity, reduce labor intensity of workers, to assure and improve the welding quality,and give full play to the performance of various welding methods. As computer technology continues to become intelligent, and a wide range of applications of automatic control and information technology in manufacturing Industry, welding positioner also towards to become intelligent, multi-functional, and large-scale, integrated, high-precision, high reliability . This article focuses on the composition, structure and working principle of the welding positioner.The design of turning gear and the tilting mechanism is the core.DC motor through the belt driving, worm gear reducer to drive rotary table to meet the required speed.The tilted mechanism through the spur gear reducer to make rotary table to flip, Mainly related to the design of gear and shaft and it’s verification, etc.Key words: welding posioner; turning gear; retarder;tilting mechanism目录摘要 (Ⅰ)Abstract (Ⅱ)目录 (Ⅲ)第1章绪论 (1)1.1课题研究的意义及现状 (1)1.2论文主要研究内容 (1)第2章焊接变位机械概述 (2)2.1焊接变位机械的分类 (2)2.2焊接变位机械的组成 (4)2.3焊接变位机械的工作原理 (4)2.4焊接变位机国家行业标准 (5)第3章座式焊接变位机的设计 (9)3.1回转机构的设计 (9)3.2倾斜机构的设计 (29)3.3底座和箱体的简单设计 (32)结论 (33)参考文献 (34)致谢 (35)附件1 (36)附件2 (59)第1章绪论1.1 课题研究的意义及现状伸臂式、倾翻回转式和双立柱单回转式等普通焊机变位机械在我国已经广泛应用,国外大型结构件的焊接一般应用机械手,从国内目前的工艺现状及设备投入情况,全用焊接机器人代替手工焊接作业条件还不成熟。

50kg级座式焊接变位机设计与总成PPT课件

完成了传动方案的选型,下图为传动简图:

回转机构的方案设计需要确定:

1、电动机的选择 (1)电动机机所需功率 (2)工作机所需功率 (3)设计方案的总效率 2、计算传动装置的运动和动力参数 (1)计算总传动比 (2)分配减速器的各级传动比 (3)计算各轴转速 (4)计算各轴输入功率 (5)计算各轴输入转矩

第1章 焊接变位机械性能及结构

1、焊接变位机的定义以及性能 2、焊接变位机的功能以及结构形式: (1)、伸臂式焊接变位机 (2)、座式焊接变位机: 其工作台连同回转机构通过倾斜轴支撑在机 座上,工作台以焊速做回转运动,倾斜轴通 过扇形齿轮或液压缸,大都在110°~140° 倾斜。该机稳定性好,一般不用固定在地基 上,搬移方便,是目前产量最大、规格最全、 应用最广的结构形式。常与伸缩臂式焊接操 作机或弧焊机器人配合使用。 (3)、双座式焊接变位机

第3章 回转机构的设计计算

1、蜗轮蜗杆传动 (1)选择蜗杆传动类型 (2)材料及热处理 (3)齿面接触疲劳强度进行设计 (4)蜗杆与蜗轮的主要参数和几何尺寸 (5)校核齿根弯曲疲劳强度 (6)蜗杆传动的精度等级

2、少齿差行星轮传动 (1)齿轮齿数确定 (2)主要零件的材质和齿轮精度 (3)啮合角、变位系数确定 (4)确定啮合角和内外齿轮变位系数 (5)几何尺寸计算及主要限制条件检查 (6)强度计算

国内企业在没有完全进入自动化焊接阶段,从 工厂里面看,许多工厂没有变位机,工件仍然是 放在地上焊接。充分利用我国劳动力成本低的优 势,同时用比较低廉的设备(变位机)解决生产 效率、焊接质量和劳动强度的问题,是生产需求 上的一个突破点。

我国对于焊接变位机的研究还处于一个相对于 比较低级的阶段。与焊接机器人配套用的变位机, 开发了十余个品种。包括:工位变换机,如,立式 双工位、四工位、八工位变位机,双座单回转式八 工位和倾翻回转式双工位变位机等;与机器人配套 焊接变位机,如,倾翻-回转伺服传动式、双座单回 转伺服传动式。多轴单回转伺服传动式等。德国 Severt公司,美国Aroson公司,我国天津鼎盛公司 工程机械有限公司等,算是比较典型的生产焊接变 位机的企业。德国的CLOOS、奥地利igm、日本松下 机器人公司等,都生产伺服控制与机器人配套的焊 接变位机。

焊接变位机毕业答辩稿

焊接变位机毕业答辩稿焊接变位机毕业答辩稿本文关键词:变位,答辩,焊接,毕业焊接变位机毕业答辩稿本文简介:随着我国市场经济的发展,人力成本大幅度提高,.在新的形势下,需要的是快速、高效、准确率高的生产方式,这就对履带吊机结构件焊接变位机的设计提出了要求。

不仅要求快速、精确,更要避免重复安装。

下面我们就一起来看一篇焊接变位机毕业答辩稿,希望对你有所帮助。

各位尊敬的老师下午好,各位同学好。

我叫高远,焊接变位机毕业答辩稿本文内容:随着我国市场经济的发展,人力成本大幅度提高,.在新的形势下,需要的是快速、高效、准确率高的生产方式,这就对履带吊机结构件焊接变位机的设计提出了要求。

不仅要求快速、精确,更要避免重复安装。

下面我们就一起来看一篇焊接变位机毕业答辩稿,希望对你有所帮助。

各位尊敬的老师下午好,各位同学好。

我叫高远,我是xx届机电工程学院电子信息工程专业的学生。

我的论文题目是线性系统稳定性分析与MATLAB仿真。

我的论文属于程序应用类,语言表述较多,图表相对较少。

在工业发展相对发达的今天,在工厂生产的任何一个环节都离不开控制系统,而一个控制系统能够正常工作的重要条件就是它是一个稳定的系统,也就是说当系统受到外界干扰后,虽然它的平衡状态被破坏,但在外扰去掉后,它仍然有能力自动的在平衡状态下继续工作。

控制系统稳定性对于建造系统或设计系统有着重要的意义,也是对系统进行综合的主要依据。

分析系统的稳定性变成了研究自动控制理论不可缺少的内容。

而这正是我研究本课题的意义和目的所在。

本论文首先对线性系统稳定性进行了基本的分析,分别阐述了平衡状态和运动状态下稳定性,以及其各自的特点和相关判断依据。

随后文章重点论述了利用MATLAB软件对线性系统进行仿真进而判断去稳定性的五种方法,分别是:时域分析法,直接判断法,轨迹法,Nyquist曲线判断法和Bode图法。

既然说到MATLAB,我就简单介绍一下这个软件的历史。

MATLAB 一词是Matrix Laboratory(矩阵实验室)的缩写。

变位器工装设计——普通座式焊接变位机PPT答辩稿35页PPT

41、俯仰终宇宙,不乐复何如。 42、夏日长抱饥,寒夜无被眠。 43、不戚戚于贫贱,不汲汲于富贵。 44、欲言无予和,挥杯劝孤影。 45、盛年不重来,一日难再晨。及时 当勉励 ,岁月 不待人 。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

谢谢!

50kg级座式焊接变位机设计与总成-答辩稿-支持高清浏览

二、设计题目:50kg级座式焊接变位机 设计与总成

• 设计内容: 1 回转系统装置于立柱支座上,支座在 必要时能够便于移动安装; 2 回转平面竖直装置,最大承重50KG; 3 回转平面直径500mm,回转速度 0.1~0.9rpm; 4 电机参数为0.85kw;1000rpm 5 根据使用情况,倾覆工位仅需手动调 节, 倾斜角度为135°;

12 强度计算

蜗杆与蜗轮的主要参数和几何尺寸(如图)

少齿差行星轮传动主要参数 的确定:

(1)、齿数差:常用齿数差为1-4。 一般来说,如齿数差增大,则减速器 的尺寸也增大,但转臂轴承上的载荷 可降低。因此,当传递较大转矩时, 宜选用较大的齿数差;反之使用较小 的齿数差。

第4章 回转机构轴的设计

为避免油池中稀油溅入轴承座,在齿轮与轴承、蜗杆蜗轮与轴承之间 放置挡油环。输入轴与输出轴处用毡圈密封。

第9章 箱体及其附件的结构设计

1)箱体的结构设计 箱体采用剖分式结构,剖分面通过轴心。下面对箱体进行具体设 计:

为了保证结合面连接处的局部刚度与接触刚度,箱盖与箱座 连接部分都有较厚的连接壁缘,箱座底面凸缘厚度设计得更厚些。 2.合理设计肋板 在轴承座孔与箱底接合面处设置加强肋,减少了侧壁的弯曲变形。 3.合理选择材料 因为铸铁易切削,抗压性能好,并具有一定的吸振性,且减速器 的受载不大,所以箱体可用灰铸铁制成。 2)附件的结构设计 1 检查孔和视孔盖 2 放油螺塞 3 油标 4 通气器 5 起吊装置 6 起盖螺钉 7 定位销

机械设计专业毕业论文答辩ppt-模板

1.课题背景及意义

铸铁车间提供毛坯。机加工车间提供各种通用机床,能够满足加工需求。

产品的生产纲领为1000台/年,每台产品中阀体数量为1件。阀体的备品百分率为2%、废品百分率为1%。

2.1 编制依据:

2.工艺规程和夹具设计

01

03

02

04

2.2 设计要求:

2.工艺规程和夹具设计

2.工艺规程和夹具设计

03

定位元件的选择:一个短V型块,三个可调支承钉和侧面的两个A型号固定支承钉;

02

拟定设计方案(铣床夹具)

2.工艺规程和夹具设计

01

02

03

确定对刀元件:设置一个对刀台;

确定连接元件:底部有两个定位键;其作用是确定夹具在机床上的方位。定位键与机床的配合为H7/h6,即基孔制间隙配合。

夹具体:作用是把夹具的各种零件链接成一个整体。

工序6:铣左端面

2.工艺规程和夹具设计

粗铣:由于铣左端面分成两个工步,故粗铣背吃刀量ap=Z×2/3=5×2/3=3.33mm,取ap=3.5mm。 查《切削用量简明手册》表3.16 得, nt=300r/min , vft=420mm/min。修正系数KMv=1.12, Ksv =1.0。 则n=90× 1.12=336r/min。 vf= 420×1.12=470.4 mm/min。据XA5032型立铣床说明书得:n=375 r/min,vf=476 mm/min。则实际切削速度和进给量:Vc=(πdn)/1000=117.8 m/min。fz= vf/nz=0.13 mm/z。 故ap=3.5mm ,Vc=117.8 m/min, fz=0.13 mm/z。

1.牌号YG6 2.Φ100mm立铣刀 3.齿数Z=10

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

传动装置的设计

由上面的受力分析和计算公式可计算得回转 机构的转矩和驱动功率:

T=98.56N· m

Tn P 0.111kW 回 9550

图4 焊接变位机倾斜机构的受力状态

传动装置的设计

同样倾斜机构中的最大力矩和驱动功率计算 如下:

M T max G h e

2 1

2

m) M Tmax ——倾斜轴的最大阻力矩(N·

回转机构电动机额定功率:

P额定=1.3P回 0.144kW

倾斜机构电动机功率:

P额定=1.3P倾 0.104kW

传动装置的设计

传动比的分配确定 工作台回转系统 : 取 i带轮=2 i蜗杆1=36 i蜗杆2=40 回转机构总传动比 i=2880

传动装置的设计

工作台倾斜系统传动比分配: 取 i电机=16 i谐波减速=80 i齿=4 倾斜机构总传动比i=5120

按齿面接触强度设计:

式中 T1—齿轮转矩,N· mm; b—轮齿接触宽度,mm K—载荷综合系数 [hH]—轮齿的许用接触应力,N/mm2 u—大齿轮和小齿轮的齿数比 ψd—齿宽系数

d 1≥( 3

671 2 u 1 KT 1 )· · σ H u ψ d

;

传动装置的设计

齿轮的设计与校核

校核齿轮弯曲强度 :

传动装置的运动和动力参数 2.各轴输入功率可由下式计算:

P P 01 P d 1 0 0

P2 P 12 P d w r 1 0

rБайду номын сангаасmin

P P 23 P d w r 3 2 0

2

2

传动装置的设计

传动装置的运动和动力参数 3.各轴输入转矩可由下式计算:

传动装置的设计

蜗杆传动的强度计算 接触强度计算 :

m

3

3.25Z E q KT2 mm Z2 H

3

2

式中 ZE ——材料系数,。对于钢制蜗杆与锡青铜蜗轮, ZE =160;对于钢制蜗杆与铸铁蜗轮, ZE =162; T2——蜗轮轴转矩,N· mm ——蜗轮轮齿许用接触应力,MPa Z2——蜗轮齿数。 K——载荷系数,一般取K=1.1~1.4

式中 YFS—复合齿形系数; m—模数,mm; T—齿轮转矩,N· mm; b—轮齿接触宽度,mm; K—载荷综合系数; Z1—齿数;

2 KTYFS σ F= ≤σ 2 bm Z 1

F

N / mm2

[σH]—轮齿的许用弯曲应力,N/mm2

传动装置的设计

轴的设计与校核

2轴(二级蜗 杆轴)

3轴(二级蜗轮

轴)

0.58 0.133 2189.91 4 0.95

转速n(r/min) 功率P(kW) 转矩T(N· m) 传动比i 效率

2.34 0.140 571.36 80 0.96

传动装置的设计

蜗轮、蜗杆的选择: 蜗轮齿数Z2=iZ1。为了避免蜗轮轮齿发生根 切,Z2不应少于26;动力蜗杆传动,一般Z2 =27~80 。 蜗杆头数和蜗轮齿数 : 第一级蜗杆蜗轮 Z1=1 ;Z2=36 第一级蜗杆蜗轮 Z1=1 ;Z2=40

传动装置的设计

工作机阻力矩驱动功率的确定

Fa Ge Ge , Fb l l

M f 0.5 f ( Fa da Fb db )

T Ge M f

(Ge M f ) Tn P 9550 9550

传动机构设计

式中 P——回转轴的驱动功率(kW); Mf——轴承处的摩擦力矩(N· m); f——轴径处滑动摩擦系数; Fa、Fb——分别为A、B处的支反力(N); dA、dB——分别为A、B处轴径(mm); l——主轴AB段长度(mm) G——工作台的总重量(N); e——综合重心偏心距,即偏离工作台回转中心的距 离; T——回转轴最大阻力矩(N· m); n——回转轴的的最大转速(r/min); ——回转系统的传动效率;、 h——最大重心高度(mm)

H

传动装置的设计

蜗杆传动的强度计算

弯曲强度计算:

KT2YF 2 cos m q 1.17 3 mm Z 2 F

3

式中 YF 2 ——蜗轮当量齿轮的齿形系数; ——蜗轮轮齿许用弯曲应力,MPa; ——蜗杆螺旋升角,Deg; 其它同前。

F

传动装置的设计

齿轮的设计与校核

传动装置的设计

1.

传动装置的运动和动力参数 各轴转速可由下式计算

n1 nm i01

r/min

n2

n3

n n1 m i12 i01 i12

nm n2 i23 i01 i12 i23

nw

n3 nm i3w i01 i12 i23 i3w

传动装置的设计

P倾 0.08kW

传动装置的设计

电动机的选择 根据本焊接变位机的功率较小,而且需要高精 度自动化控制,所以选用直流伺服电机来作为动 力源 。 电动机功率的确定

P额定=(1~ 1.3) Pd

式中 P额定——电动机的额定功率(kW); Pd——机械要求电动机输出的功率(kW)

传动装置的设计

变位器工装设计——

0.1t普通座式焊接变位机

学 号:20023237 姓 名:贺有旭 专 业:材料加工工程 指导老师:周友龙

主要内容

1.本设计的目的、意义 2.变位机简要介绍 3.设计方案的确定 4.传动装置的设计及校核 5.结论

本设计的目的、意义

在焊接生产中,就会遇到焊接变位及选择 合适的焊接位置的情况,针对这一实际需要, 人们就设计研制了焊接变位机,选择合适的 变位机能将被焊工件的各类焊缝转动到最佳 位置,从而避免立焊、仰焊,提高焊接质量及 生产效率。

P T1 9550 1 n1

P2 T2 9550 n2

N· m

P3 T3 9550 n3

传动装置的设计

表1 回转机构运动和动力参数

轴名 参数 转速n(r/min) 功率P(kW) 转矩T(N· m) 传动比i 效率

电动机轴

1轴(一级蜗杆 轴)

2轴(二级蜗 杆轴) 20.83 0.141

3轴(二级蜗 轮轴) 0.52 0.111

1500 0.185

750 0.178

1.17

2 0.96

2.27

36 0.792

64.64

2038.55

40 0.792

传动装置的设计

表2 倾斜机构运动和动力参数

轴名

参数

电动机轴

1轴(一级蜗杆

轴)

3000 0.150 0.478 16 0.98 187.5 0.147 7.49

按转矩估算轴的最小直径

P d C n

3

式中P——轴所传递的功率(kw); n——轴的转速r/min); C——由轴的许用切应力所确定的系数

传动装置的设计

轴的强度校核 轴承的选择与校核

返回

结论

1.

2.

3.

本焊接变位机为两个自由度的焊件变位机,能够实现工作台的回转 和倾斜运动,能有效的将焊缝变化到平焊位置或者“船形”位置; 工作台回转的角度为0~360°,工作台回转角速度V回= 0.5~3.15r/min; 工作台倾斜角度为0°~135°,工作台倾斜角速度V倾=0.3~1r/min ;

4.

5.

6.

7.

回转机构中采用一级带轮传动,可以吸收振动,而且可以防止传动 轴咔住等意外情况发生时造成电机烧坏 ; 本焊接变位机能够适应各种不同尺寸形式的0.1吨重量范围内焊件的 焊接; 本焊接变位机结构形式简单,尺寸大小适于人操作; 本焊接变位机尽量采用标准件,便于加工制造,降低成本。

谢 谢!

本设计的变位机外形 结构与该座式变位机 很相似。

图1座式焊接变位机

市场上的一些产品示例

焊接滚轮架,主要用 于对焊接工件的拖动

图2 焊接滚轮架

返回

设计方案的确定

本焊接变位机由工作平台、回转机构、倾 斜机构、机座、控制装置、焊接导电装置 等部分组成。 本论文主要完成了传动机构的设计

本焊接变位机传动系统的确定

返回

国内外焊接变位机发展简介

国外主要生产厂家: 德国Severt公司; 德国LCOOS公司; 美国Aroson公司;奥地利Igm; 日本松下公司等 国内主要生产厂家: 天津鼎盛工程机械有限公司;无锡市阳 通机械设备有限公司;长沙海普公司;威 达自动化焊接设备公司等

市场上的一些产品示例

座式焊接变位机,可 以实现工作台的旋转 和倾斜。

工作台回转系统如下:

直流电动机——带轮传动——第一级蜗杆蜗 轮传动——第二级蜗杆蜗轮传动——工作 台(具体机构布置详见设计图纸)

本焊接变位机传动系统的确定

工作台倾斜系统 如下:

直流减速电机——谐波齿轮减速器——一 级直齿轮减速——工作台倾斜轴(详见设 计图纸)

返回

图3焊接变位机回转机构的受力状态