工业对辊成型机设计

对辊挤压造粒机辊皮设计

对辊挤压造粒机辊皮设计

对辊挤压造粒机辊皮设计是一项关键的工艺任务。

辊皮是挤压造粒机中承受高压和摩擦力的主要部件,它的设计和选材直接影响到机器的工作性能和使用寿命。

在对辊挤压造粒机辊皮设计中,首先需要考虑的是材料选择。

辊皮需要具备高强度、耐磨性和耐高温的特性,常用的材料有合金铸铁、高铬铸铁、低合金高强度钢等。

根据实际工作条件和需求,选择合适的材料是确保辊皮性能良好的关键。

其次,辊皮的结构设计也是十分重要的。

辊皮通常由外套和芯轴组成,外套是承受压力和磨损的关键部分,而芯轴则起到支撑和传递力量的作用。

设计时需要根据工作条件和实际需求来确定外套和芯轴的尺寸和材料选择。

在辊皮的制造过程中,需要保证良好的加工工艺。

这包括材料的加工和热处理过程。

在材料加工方面,需要确保外套和芯轴的尺寸精度和表面质量。

而在热处理方面,通过适当的热处理工艺,可以提高辊皮的硬度和耐磨性,增强其工作性能。

此外,辊皮的安装和调试也是至关重要的环节。

在安装过程中,需要保证辊皮与其他部件的配合精度,避免出现间隙或过紧现象。

调试过程中,可以通过调整辊皮与辊子之间的间隙来控制挤压力度和颗粒的形状。

综上所述,对辊挤压造粒机辊皮的设计涉及材料选择、结构设计、加工工艺、安装和调试等多个方面。

只有保证每个环节的准确设计和执行,才能确保辊皮在工作过程中的性能和寿命。

GDC956160工业对辊成型机设计

摘要型煤加工对于有效地利用粉煤资源和保护环境是十分重要的,在我国的能源构成中,煤炭占有十分重要的地位。

据统计,在我国能源生产和消费中,煤炭约占总量的75%左右。

但是,随着采煤机械化程度的不断的提高,粉煤在原煤中所占的比例也越来越大。

粉煤比例的增加不仅降低了散煤的燃烧效率,而且严重地污染了环境。

发展型煤是提高粉煤利用率和减少环境污染的重要途径,研究表明,工业锅炉,窑炉使用型煤后可比烧散煤节煤10%~27%,烟尘排放量可减少50%~60%,添加固硫剂后,二氧化硫的排放量可减少35%~50%。

因此,发展型煤对我国具有十分重要的现实意义。

本设计为一种用于煤炭成型加工的高压对辊成型机,包括有机架,定对辊轴和动对辊轴设置在机架中部,动对辊轴的两端设置有加压装置,通过加压装置,动对辊轴能移动一定距离,在定对辊轴的轴端有同步外挂齿轮与联轴装置及三级设计减速器相连,在定对辊轴和动对辊轴上方的机架上安置有加料装置。

该机采用强制加料方式,液压加载和使用安全联轴器,从而使其型煤产品满足生产要求。

关键词:型煤;型煤加工;粉煤;对辊成型机ABSTRACTCoal processing for the effective use of coal resources and environmental protection is very important, Coal occupy a very important position in our energy mix. According to statistics, China's energy production and consumption, coal accounts for about 75% of total. However, as the mining mechanization of a continuous increase in coal pulverized coal as a proportion is also growing. Coal proportion of the increase not only reduced the casual coal combustion efficiency, but also seriously polluted the environment. Development of coal briquette is to improve utilization and reduce environmental pollution in important ways, the study shows that industrial boilers, Kiln use briquette after comparable saving coal burning coal powder 10% ~ 27%, soot emissions can be reduced 50% ~ 60%. After the addition of sorbent , and sulfur dioxide emissions can be reduced 35% ~ 50%. Therefore, the development of China's coal is of great practical significance.The design of the coal used in a high-pressure molding and processing of roll forming machines, including rack, set to roll axis and move on roller shaft installed in the central rack, moving to the ends of roller shaft equipped with pressure device, through compression devices, move to roll axis can move a certain distance. In determining the roll axis of the shaft to keep pace with the pylon gear coupling device design and three-reducer, In determining the roll axis and move right side of the roll axis rack placed on the feeder. The aircraft introducing compulsory feeding, hydraulic loading and the use of safety coupling, thus briquette products meet production requirements.Keywords :briquette; Coal processing; Coal; Right roll forming machine目录1 概述 (1)1.1型煤发展方向 (1)1.1.1发展型煤产业的重要性 (1)1.1.2型煤产业及技术的现状 (1)1.2国内外型煤发展概况 (2)1.2.1国外型煤概况 (2)1.2.2 国内型煤概况 (4)1.3对辊成型机的发展概况 (4)1.3.1对辊成型机的发展展状况 (4)1.3.2对辊成型机的成型机理 (5)2.基本参数的确定 (7)2.1选择电动机 (7)2.1.1选择电动机的类型和结构形式 (7)2.1.2选择电动机的容量 (7)2.2.1传动装置的总传动比 (8)2.2.2分配各级传动比 (9)3.V带设计计算 (10)3.1确定计算功率 (10)3.2选择带型 (10)3.3确定带轮基准直径 (10)3.4验算带的速度 (11)3.5初定中心距 (11)3.6确定基准长度 (11)3.7确定实际轴间距 (11)3.8验算小带轮包角 (12)3.9单根V带的基本额定功率 (12)3.10V带的根数 (12)3.11单根V带的预紧力 (13)3.12带轮的结构和尺寸 (13)4.基本参数计算 (14)4.1各轴的转速 (14)4.2各轴功率 (14)4.3各轴转矩 (14)5.减速器设计计算 (15)5.1I轴齿轮设计计算 (15)5.1.1选择齿轮材料 (15)5.1.2初定齿轮主要参数 (15)5.1.3校核齿面接触疲劳强度 (17)5.2Ⅱ轴齿轮设计计算 (20)5.2.1选择齿轮材料 (20)5.2.2 初定齿轮主要参数 (21)5.2.3校核齿面接触疲劳强度 (23)5.3Ⅲ轴齿轮设计计算 (26)5.3.1选择齿轮材料 (26)5.3.2 初定齿轮主要参数 (26)5.3.3 校核齿面接触疲劳强度 (28)6 减速器轴的设计计算 (32)6.1Ⅰ轴的设计计算 (32)6.1.1选择轴的材料 (32)6.1.2初步估算轴的的直径 (32)6.1.3轴上零部件的选择和轴的结构设计 (33)6.1.4轴的受力分析 (34)6.1.5轴的强度计算 (37)6.2Ⅱ轴的设计计算 (38)6.2.1选择轴的材料 (38)6.2.2初步估算轴的的直径 (38)6.2.3轴上零部件的选择和轴的结构设计 (38)6.2.4轴的受力分析 (39)6.2.5轴的强度计算 (40)6.3Ш轴的设计计算 (43)6.3.1选择轴的材料 (43)6.3.2初步估算轴的的直径 (43)6.3.3轴上零部件的选择和轴的结构设计 (43)6.3.4轴的受力分析 (44)6.3.5轴的强度计算 (45)6.4Ⅳ轴的设计计算 (48)6.4.1 选择轴的材料 (48)6.4.2初步估算轴的的直径 (49)6.4.3轴上零部件的选择和轴的结构设计 (49)6.4.4轴的受力分析 (50)6.4.5轴的强度计算 (51)7 减速器键的校核 (55)7.1I轴键的校核 (55)7.2Ⅱ轴键的校核 (55)7.3Ⅲ轴键的校核 (55)7.4Ⅳ轴键的校核 (56)8 减速器轴承的校核 (56)8.1验算Ⅰ轴承寿命 (56)8.2验算Ⅱ轴承寿命 (57)8.3验算Ⅲ轴承寿命 (58)8.4验算Ⅳ轴承寿命 (59)9.减速器箱体设计计算 (60)9.1箱体设计 (60)10 对辊机构的设计计算 (61)10.1型辊轴的设计计算 (61)10.1.1选择轴的材料 (61)10.1.2初步估算轴的的直径 (62)10.1.3轴上零部件的选择和轴的结构设计 (62)10.1.4 轴的受力分析 (62)10.1.5轴的强度计算 (66)10.2验算轴承寿命 (66)10.3型辊轴键的校核 (67)10.4辊型及型板的设计 (67)10.5压辊的支撑装置(轴承) (69)10.6给料系统 (70)10.7承压支架 (71)10.8同步驱动齿轮系 (71)10.8.1选择齿轮材料 (71)10.8.2初定齿轮主要参数 (72)10.8.3校核齿面接触疲劳强度 (73)10.9液压施压系统及润滑 (76)结论 (78)参考文献 (79)翻译部分 (81)英文原文 (81)中文译文 (87)致谢 (92)1 概述1.1型煤发展方向1.1.1发展型煤产业的重要性我国的矿物能源资源中,以煤最为丰富,全国第二次煤田预测资料数据显示,埋深在l000m以内的煤炭总资源量为26000亿t。

《2024年超细管材十辊矫直机辊型设计与精度分析》范文

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的飞速发展,对管材的质量和精度要求越来越高。

在众多工业生产中,超细管材的生产及加工已成为一个关键环节。

超细管材十辊矫直机是提高超细管材加工精度的关键设备,而辊型设计与精度分析则直接影响矫直效果。

本文将对超细管材十辊矫直机的辊型设计及精度分析进行详细阐述,为相关领域的研发和设计提供参考。

二、十辊矫直机辊型设计1. 辊型设计原理超细管材十辊矫直机的辊型设计是基于矫直理论,根据超细管材的材料性能、形状尺寸、表面质量等特性,综合考虑辊子的布局、大小、形状及相对位置等因素。

设计中要保证管材在经过各道矫直时能均匀地变形,达到矫直效果。

2. 辊子布局设计在十辊矫直机中,辊子布局是关键。

根据矫直理论,合理的布局能保证管材在矫直过程中受力均匀,减少变形不均和弯曲现象。

通常采用对称布局,使各道矫直力相互平衡,降低管材的应力集中现象。

3. 辊子尺寸与形状设计辊子尺寸与形状的设计直接关系到矫直效果。

在设计中,要根据管材的直径、壁厚等参数,确定辊子的直径、长度及表面粗糙度等。

同时,考虑到矫直过程中的摩擦和磨损问题,应选择合适的材料和表面处理工艺。

三、精度分析1. 精度指标超细管材十辊矫直机的精度指标主要包括矫直后的直线度、圆度、表面质量等。

这些指标直接反映了矫直机的性能和效果。

在精度分析中,应综合考虑这些指标,对矫直机进行全面评价。

2. 影响因素分析影响超细管材十辊矫直机精度的因素有很多,如管材的材质、形状、尺寸、表面质量等,还包括矫直机的结构、工艺参数等。

在精度分析中,应充分考虑这些因素对矫直效果的影响。

3. 精度提升措施为提高超细管材十辊矫直机的精度,可采取一系列措施。

如优化辊型设计,改进结构布局,调整工艺参数等。

此外,加强设备的维护和保养,定期检查和更换磨损部件也是提高精度的有效措施。

四、实验与结果分析为验证超细管材十辊矫直机辊型设计与精度分析的有效性,我们进行了相关实验。

对辊柱塞式成型机设计与试验

对辊柱塞式成型机设计与试验宁廷州;俞国胜;陈忠加;袁湘月;刘文广;皮森淼【期刊名称】《农业机械学报》【年(卷),期】2016(47)5【摘要】基于生物质固化成型领域活塞冲压式成型机能耗低、生产率低和模辊式成型机生产率高、能耗高的特点,提出一种新型对辊式成型方式,并设计和制造了样机.该成型机压辊圆周上均布了一系列柱塞,运行过程中压辊柱塞与环模模孔相互啮合,避免了成型孔之外的物料受到压辊的挤压与摩擦.为测试该成型机的性能,进行了正交试验研究,结果表明,该成型机的较优成型参数为:含水率15%,成型模具长径比5.25,主轴转速47.25 r/min.以木屑为原料,在较优成型参数的条件下进行了成型机性能指标的测试,结果表明,该成型机生产的成型颗粒直径为10 mm,成型颗粒密度为1.15 g/cm3,机械耐久性为96.28%,生产率为75 kg/h,能耗为56 kW· h/t,成型率为95%,工作噪声为79 dB,各项指标均达到设计要求,实现了连续稳定生产.【总页数】8页(P203-210)【作者】宁廷州;俞国胜;陈忠加;袁湘月;刘文广;皮森淼【作者单位】北京林业大学工学院,北京 100083;北京林业大学工学院,北京100083;北京林业大学工学院,北京 100083;北京林业大学工学院,北京 100083;北京林业大学工学院,北京 100083;内蒙古科技大学机械工程学院,包头 014010;北京林业大学工学院,北京 100083【正文语种】中文【中图分类】S216.2【相关文献】1.对辊柱塞式成型机仿真分析 [J], 宁廷州;侯书林2.柱塞式平模生物质成型机设计与试验 [J], 陈忠加;俞国胜;王青宇;袁湘月;宁廷州;金实3.对辊柱塞式成型机成型参数优化 [J], 宁廷州;俞国胜;皮森淼;陈忠加;袁湘月4.齿辊式环模生物质成型机设计与试验 [J], 李震;俞国胜;陈忠加;袁湘月;曹丽英5.内啮合行星轮柱塞式生物质环模成型机设计与试验 [J], 德雪红;吴桂芳;李南丁;张建超;郭文斌;李震因版权原因,仅展示原文概要,查看原文内容请购买。

异形钢梁辊压成型机开发与设计

定基础。从市场调查分析,目前专门针对农业大棚整体化生产的企

业寥寥无几,一些小型个体企业正在开发生产,但受资金和技术限

制推广并不理想。随着农民收入增加,农村生产条件改善将成为农 民的追求。农业大棚集约化生产和经营将成为发展方向,所以,用 于制作农业大棚的钢架型材一定具有较好的市场前景。(1)项目的 研究内容:①钢架与塑料薄膜安装的装配结构;②钢架结构设计;

膨胀环簧

塑料薄膜

向工厂化、车间化转变。这就需要社会为农业提供建立农牧业生产 工厂、车间的装备和技术。本项目开发正是基于我国农业规模化生

工艺钢架

产的发展方向,为向农业蔬菜和养殖大棚等规模化生产探索先进 可靠的技术和装备。为向农业产业化、规模化生产提供生产装备奠

图 1 塑料薄膜与钢架连接示意图

40 保温层厚度

13

文章编号:1001-3997(2010)11-0013-02

异形钢梁辊压成型机开发与设计 *

赵 红 1 刘宏军 1,2 (1 南京工业职业技术学院,南京 210026)(2 沈阳农业大学,沈阳 110161)

Research design a mamine taking roof beem to shape as the allotype steel

中图分类号:TH16,TQ39 文献标识码:A

1 项目开发依据

本项目研制的工艺型材梁架辊压成型加工机器,主要用来制 造用于农业大棚和养殖业大棚顶部安装塑料薄膜的梁架。传统塑 料大棚梁架主要采钢筋或角钢,虽然易于购买,但重量大,消耗金 属材料多,特别是不便大棚塑料薄膜的安装,塑料薄膜使用寿命

元/平米。(4)预期成果提供形式及实施方式:①钢架与塑料薄膜的 装配结构与装配工艺图;②辊压成型机器设计图样。(5)技术创新 目标:①钢架与塑料薄膜的装配结构与装配工艺可以提高大棚保 温效果 1 倍以上,节约棚内加热能源消耗 50%以上;②钢架成型机 理及辊压工艺装备具有自动化生产能力。

工业对辊成型机设计

摘要在我国,随着机械化采煤程度的提高,粉煤在原煤中所占的比例越来越大。

粉煤比例的增加不仅降低了散煤的燃烧效率,而且严重地污染了环境。

发展型煤是提高粉煤利用率和减少环境污染的重要途径。

对辊成型机是应用最广泛的型煤成型设备。

针对现有对辊成型机的发展,目前我国现有的对辊式多为低压成型设备。

由于成型压力低,生产型煤所需的粘结剂用量大,致使型煤生产成本较高,这种状况也影响了我国型煤工业的发展。

本设计中的对辊成型机,采用螺旋强制加料,提高成球强度;采用液压加载,平衡成型反作用力,并且当有尖硬物料进入型辊间隙时,自动退让,能保证成型机安全运行;采用安全联轴器,提供平移退让和过载保护,保证成型机安全运行;在辊面设计中,采用八块型板拼装结构,便于安装和更换。

关键词:对辊成型机;同步齿轮传动;强制加料;液压加载ABSTRACTIn China, with the mechanized mining in increasing coal in the coal share of the increase. Coal proportion of the increase not only reduced the casual coal combustion efficiency, but also seriously polluted the environment. Development of coal briquette is to improve utilization and reduce environmental pollution in important ways.Right roll forming machine is the most widely used Briquette Production equipment. Roll against the existing molding machine development, China's existing right to roll over low pressure molding equipment. Due to the low pressure molding, briquette production of large amount of binder, resulting in higher coal production costs, This situation also affected the coal industry in China's development.The design of the roll forming machine, used spiral compulsory feeding, raising the ball into strength; Used hydraulic loading, balancing forming reaction force, and when there are sharp or hard-roll materials into space, automatic concession, which would ensure the safe operation of forming machine; safe coupling, provide translation and Overload Protection concession to ensure the safe operation of forming machine; the roller surface design, using eight plate assembly structure, easy installation and replacement.Keywords:roll forming machine; Synchronous Gear; Filling mandatory; Hydraulic Loading目录绪论 1第一章电机选型及传动比计算 81.1选择电动机 (8)1.1.1选择电动机的类型和结构形式 (8)1.1.2选择电动机的容量 (8)1.2计算传动装置的总传动比并分配各级传动比 (9)1.2.1传动装置的总传动比 (9)1.2.2分配各级传动比 (9)第二章 V带设计计算102.1确定计算功率 (10)2.2选择带型 (10)2.3确定带轮基准直径 (10)2.4验算带的速度 (10)2.5初定中心距 (10)2.6确定基准长度 (10)2.7确定实际轴间距 (11)2.8验算小带轮包角 (11)2.9单根V带的基本额定功率 (11)2.10考虑传动比的影响,额定功率的增量由表12-17m查得 (11)2.11V带的根数 (11)2.12单根V带的预紧力 (12)2.13带轮的结构 (12)第三章基本参数计算133.1各轴的转速 (13)3.2各轴功率 (13)3.3各轴转矩 (13)第四章同步齿轮减速箱齿轮的设计计算144.1I轴齿轮设计计算 (14)4.1.1选择齿轮材料 (14)4.1.2初定齿轮主要参数 (14)4.1.3校核齿面接触疲劳强度 (16)4.2Ⅱ轴齿轮设计计算 (18)4.2.1选择齿轮材料 (18)4.2.2初定齿轮主要参数 (18)4.2.3校核齿面接触疲劳强度 (20)4.3Ⅲ轴齿轮设计计算 (22)4.3.1选择齿轮材料 (22)4.3.2初定齿轮主要参数 (22)4.3.3校核齿面接触疲劳强度 (24)4.4Ⅳ轴齿轮设计计算 (26)4.4.1选择齿轮材料 (26)第五章同步齿轮减速箱轴的设计计算305.1Ⅰ轴的设计计算 (30)5.1.1选择轴的材料 (30)5.1.2初步估算轴的的直径 (30)5.1.3轴上零部件的选择和轴的结构设计 (30)5.1.4轴的受力分析 (31)5.1.5轴的强度计算 (33)5.2Ⅱ轴的设计计算 (34)5.2.1选择轴的材料 (34)5.2.2初步估算轴的的直径 (34)5.2.3轴上零部件的选择和轴的结构设计 (34)5.2.4轴的受力分析 (35)5.2.5轴的强度计算 (38)5.3Ⅲ轴的设计计算 (39)5.3.1选择轴的材料 (39)5.3.2初步估算轴的的直径 (39)5.3.3轴上零部件的选择和轴的结构设计 (39)5.3.4轴的受力分析 (40)5.3.5轴的强度计算 (45)5.4Ⅳ轴的设计计算 (45)5.4.1选择轴的材料 (45)5.4.2初步估算轴的的直径 (45)5.4.3轴上零部件的选择和轴的结构设计 (45)5.4.4轴的受力分析 (46)5.5Ⅴ轴的设计计算 (50)5.5.1选择轴的材料 (50)5.5.2初步估算轴的的直径 (50)5.5.3轴上零部件的选择和轴的结构设计 (50)5.5.4轴的受力分析 (50)5.5.5轴的强度计算 (53)第六章同步齿轮减速箱轴承的校核556.1I轴轴承的校核 (55)6.1.1计算轴承支反力 (55)6.1.2轴承的派生轴向力 (55)6.1.3轴承所受的轴向载荷 (55)6.1.4轴承的当量动载荷 (55)6.2II轴轴承的校核 (56)6.2.1计算轴承支反力 (56)6.2.2轴承的派生轴向力 (56)6.2.3轴承所受的轴向载荷 (57)6.2.4轴承的当量动载荷 (57)6.2.5轴承寿命 (57)6.3III轴轴承的校核 (58)6.3.1计算轴承支反力 (58)6.3.2轴承的派生轴向力 (58)6.3.3轴承所受的轴向载荷 (58)6.3.4轴承的当量动载荷 (58)6.3.5轴承寿命 (59)6.4IV轴轴承的校核 (59)6.4.1计算轴承支反力 (59)6.4.2轴承的派生轴向力 (60)6.4.3轴承所受的轴向载荷 (60)6.4.4轴承的当量动载荷 (60)6.4.5轴承寿命 (60)6.5V轴轴承的校核 (61)6.5.1计算轴承支反力 (61)6.5.2轴承的派生轴向力 (61)6.5.3轴承所受的轴向载荷 (61)6.5.4轴承的当量动载荷 (62)6.5.5轴承寿命 (62)第七章同步齿轮减速箱键的校核637.1I轴键的校核 (63)7.2II轴健的校核 (63)7.3III轴健的校核 (63)7.4IV轴健的校核 (63)7.5V轴键的校核 (64)第八章同步齿轮减速箱箱体及附件设计计算658.1箱体设计 (65)8.1.1箱体结构设计 (65)8.1.2铸造箱体的尺寸 (65)8.2减速器附件 (65)8.2.1检查孔及其盖板 (65)8.2.2通气器 (65)8.2.3轴承盖和密封装置 (66)8.2.5油面指示器 (66)8.2.6放油螺塞 (66)8.2.7起吊装置 (66)第九章机架及成型装置的设计计算679.1型辊轴的设计 (67)9.1.1选择轴的材料 (67)9.1.2初步估算轴的的直径 (67)9.1.3轴上零部件的选择和轴的结构设计 (67)9.1.4轴的受力分析 (67)9.1.5轴的强度计算 (70)9.2辊心的设计 (70)9.2.1选择辊心的材料 (70)9.2.2辊心结构设计 (70)9.3型板的设计 (71)9.3.1型板材料的选择 (71)9.3.2型板结构的设计 (72)9.4机架的设计 (72)第十章强制加料装置的设计计算7310.1强制加料装置的构成 (73)10.2强制加料装置的设计参数 (73)10.3 具体设计与计算 (73)10.3.1 螺旋直径的设计 (73)10.3.2 螺旋轴转速的计算 (74)10.3.3功率的计算. (74)第十一章液压加载装置的选型 75结论76参考文献77翻译部分错误!未定义书签。

对辊式生物质压块机的设计与试验

对辊式生物质压块机的设计与试验付敏;韩立志;张水;张腾;姜晓彤;刘金骅【摘要】现有的生物质成型机多采用开式压缩成型结构,存在能耗高、生产率低和对物料粒度要求严格等问题.文章以降低能耗、提高生产率和增强物料适应性为目标,设计了一种新型对辊式生物质压块机,该压块机通过对辊上相向旋转的椭圆形模具型腔,实现物料的闭式压缩成型.整机采用分体机架三层式结构,通过一级螺旋压缩机、二级增压装置、三级对辊挤压装置组成的组合增压成型系统,可实现对物料的逐级压缩成型.通过脱模力计算,设计了可以提高对辊有效工作面积的椭圆形成型辊模具和增压辊人字形模具,并进行了受力分析.样机试验结果表明,样机的生产率为1 032.6 kg/h,能耗为38.8 kW·h/t、成型率为91.5%,各项指标均达到了农业行业标准(NT/T 1882-2010)的要求.%Many biomass molding machines was adopted open compressed molding structure currently,which had many problems such as high energy consumption,low productivity and strict material granularity requirement etc.The thesis basis aimed at reducing energy consumption,improving productivity and enhancing good adaptability for materials,designed a double-roll biomass briquetting machine.The material was compressed to achieve closed molding via the oval mold cavity,which was on the opposite rollers rotating in opposite directions.The biomass compression molding machine was adopted a three-layer structure layout to form a combined pressurization molding system,compressed materials into shapes gradually.The elliptical forming roll mould which could improve the effective working area of the roller and the roller-shaped chevron mould were designed through the ejection forcecalculation,and carried on the force analysis.It had been proved by prototype the following indices:production rate was 1 032.6 kg/h,energy consumption was 38.8 kW·h/t and forming rate was 91.5%;these indices had reached the requirements of Agricuhural Standard (NT/T1882-2010).【期刊名称】《可再生能源》【年(卷),期】2017(035)005【总页数】8页(P645-652)【关键词】生物质;压块燃料;闭式成型;对辊式【作者】付敏;韩立志;张水;张腾;姜晓彤;刘金骅【作者单位】东北林业大学机电工程学院,黑龙江哈尔滨150040;东北林业大学机电工程学院,黑龙江哈尔滨150040;东北林业大学机电工程学院,黑龙江哈尔滨150040;东北林业大学机电工程学院,黑龙江哈尔滨150040;东北林业大学机电工程学院,黑龙江哈尔滨150040;东北林业大学机电工程学院,黑龙江哈尔滨150040【正文语种】中文【中图分类】TK6生物质成型机是一种能够将粉碎的生物质原料,经过压缩成型,制成颗粒、棒状或块状,用以燃烧或当作饲料的机器[1],[2]。

对辊式造粒机的设计与应用

对辊式造粒机的设计与应用常州市麦杰客设备有限公司引言2000年,河南省内乡县化肥厂采用了浙江省温岭市泽国化工机械厂对辊式造粒机,先后开发出长效复混肥、颗粒磷肥、大颗粒碳铵等产品。

经过3a实践的证明,该设备工艺设计合理,技术先进,为小化肥企业提供一套投资省、经济效益显著的设备技术。

1对辊式造粒机的设计原理对辊式造粒机的设计,采用无干燥工艺流程,常温生产,产品一次成型,其质量符合GB15063-2001技术标准。

它是由一对旋转方向相反的轧辊组成。

每个轧辊表面刻有一定数日的模孔,粉状物料进入料斗,随着轧辊的不断旋转,物料进入两个轧辊所夹的弧形三角内,逐渐被压缩,当达到对辊几何中心线时,模孔的肥料受到最大压强,被压成颗粒。

当辊轮继续旋转通过中心线时,颗粒与模孔之间产生了滑动,在重力作用下,粒肥从模孔中脱落下来。

这种挤压过程,纯属容积压缩作用,而作用力的大小,主要与对辊半径,模孔大小及肥料填充度有关。

辊轮半径和模孔大小,对同一机型来说是一定的,因此作用力的大小主要决定物料填充度。

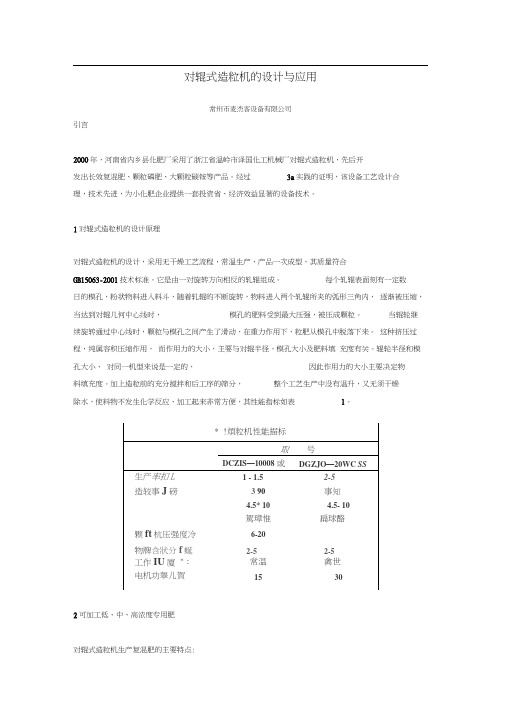

加上造粒前的充分搅拌和后工序的筛分,整个工艺生产中没有温升,又无须干燥除水,使料物不发生化学反应、加工起来非常方便,其性能指标如表1。

2可加工低、中、高浓度专用肥对辊式造粒机生产复混肥的主要特点:a •可加工含一定比例的硝态氮。

硝态氮因速效,用途不断扩大,但吸湿性强,在高温高湿下会潮解成泥状,使造粒机无法生产。

对辊式造粒机在生产中没有温升,产品又无须加温干燥,故可加入硝态氮。

2专用誑墓珂靶轲用■配比(沖}**JM4S *卜麦爭用牺厚专用战晏专用棉花窃用14-6-1l(SI2dR14-M IX昭17 -0-051.743.337.6 34-0^030.3律上6,323-0-023.0m ISO0-42-0山,37,5JG.O0-14^05612.Q12.4 0*0-60RO IJ.3IJ3・5036,06.3100100ICO100b •保证产品中水溶性磷含量指标。

工业对辊成型机设计

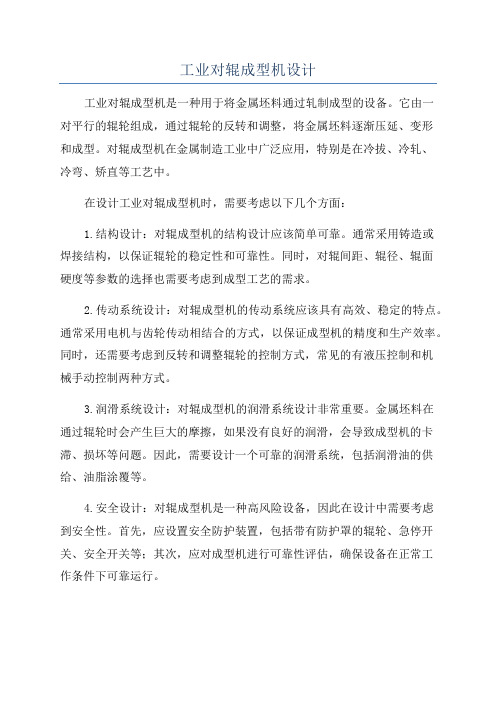

工业对辊成型机设计工业对辊成型机是一种用于将金属坯料通过轧制成型的设备。

它由一对平行的辊轮组成,通过辊轮的反转和调整,将金属坯料逐渐压延、变形和成型。

对辊成型机在金属制造工业中广泛应用,特别是在冷拔、冷轧、冷弯、矫直等工艺中。

在设计工业对辊成型机时,需要考虑以下几个方面:1.结构设计:对辊成型机的结构设计应该简单可靠。

通常采用铸造或焊接结构,以保证辊轮的稳定性和可靠性。

同时,对辊间距、辊径、辊面硬度等参数的选择也需要考虑到成型工艺的需求。

2.传动系统设计:对辊成型机的传动系统应该具有高效、稳定的特点。

通常采用电机与齿轮传动相结合的方式,以保证成型机的精度和生产效率。

同时,还需要考虑到反转和调整辊轮的控制方式,常见的有液压控制和机械手动控制两种方式。

3.润滑系统设计:对辊成型机的润滑系统设计非常重要。

金属坯料在通过辊轮时会产生巨大的摩擦,如果没有良好的润滑,会导致成型机的卡滞、损坏等问题。

因此,需要设计一个可靠的润滑系统,包括润滑油的供给、油脂涂覆等。

4.安全设计:对辊成型机是一种高风险设备,因此在设计中需要考虑到安全性。

首先,应设置安全防护装置,包括带有防护罩的辊轮、急停开关、安全开关等;其次,应对成型机进行可靠性评估,确保设备在正常工作条件下可靠运行。

5.自动化设计:随着工业自动化的发展,对辊成型机在设计上也需要考虑到自动化的需求。

可以通过加装传感器、PLC控制等方式实现自动化生产,提高生产效率和稳定性。

总之,工业对辊成型机的设计需要考虑到结构、传动系统、润滑系统、安全性和自动化等方面的要求。

合理的设计可以提高生产效率、确保产品质量,并确保设备的安全可靠运行。

矿大毕业设计-对辊成型机设计 (版本3)

摘要工业型煤是一种清洁、高效的新型燃料,广泛应用于电力、冶金、铸造、化肥等工业领域。

目前我国工业型煤的生产工艺主要采用粉煤添加粘结剂和一些辅料低压成型,以往的研究主要集中在成型工艺和粘结剂方面,对成型机械的研究开发甚少。

事实上,成型机械是型煤生产的关键设备,本文描述的是一种中高压对辊成型设备的设计与实现。

成型力是由液压系统提供,可以产生很高的成型压力。

而且有液压的防止过载功能。

提高了型煤的质量还能有效保护机器,不受意外伤害。

煤要成型就要有准确的对中性,该传动系统采用同步齿轮箱,而且采用帐套连接技术可以进行少量的无级调节,保证有良好的同步对中性,提高了机器的运转精度和型煤率。

采用变频调速螺旋加料装置。

使送料连续,还有一定的预压力。

变频调速可以根据产量,可以灵活地调整加料螺旋的旋转速度,以满足对辊成型机对加料速度、加料压力及物料密度的匹配要求,提高了工业型煤的成球强度机架采用螺栓拉紧,不但使得制作简便、拆装方便,而且机架的承载能力也强,满足对辊成型机的工作要求。

关键词: 成型机对辊同步减速机目录1 引言........................................................... - 1 -1.1 工业型煤的发展现状.......................................... - 1 -1.2 型煤机械在工业型煤技术中的作用。

............................ - 2 -2. 电动机的选择与整体传动的确定.................................. - 3 -2.1 电动机的选择:.............................................. - 3 -2.2 传动比的计算和分配.......................................... - 4 -2.3 计算各级轴的参数............................................ - 5 -3. V带的设计计算................................................ - 7 -3.1 确定计算功率................................................. - 7 -3.2 选择带型..................................................... - 7 -3.3 确定带轮直径................................................. - 7 -3.4 验算带速..................................................... - 7 -3.5 初定中心距................................................... - 8 -3.6 确定基准长度................................................ - 8 -3.7 计算实际中心距.............................................. - 8 -3.8 验算小带轮包角.............................................. - 8 -3.9 确定V带的根数.............................................. - 8 -3.10 确定单根V带预紧拉力....................................... - 9 -3.11 作用在轴上的力............................................. - 9 -4 设计计算减速机齿轮............................................ - 10 -4.1 第一对齿轮设计计算......................................... - 10 -4.2 第二对齿轮设计计算......................................... - 14 -4.3 第三对齿轮设计计算......................................... - 18 -4.4 第四对齿轮设计计算......................................... - 22 -5. 减速机内轴的计算............................................. - 26 -5.1 Ⅰ号轴的设计计算........................................... - 26 - 5.1.1 初步确定轴的最小直径........................................... - 26 - 5.1.2 轴的结构设计和轴上零部件的选择................................. - 26 - 5.1.3 轴的强度校核................................................... - 27 -5.2 Ⅱ号轴的设计计算........................................... - 28 - 5.2.1 初步确定轴的最小直径........................................... - 28 -5.2.2 轴的结构设计和轴上零部件的选择................................. - 28 - 5.2.3 Ⅱ号轴的强度校核................................................ - 29 -5.3 Ⅲ号轴的设计计算........................................... - 30 - 5.3.1 初步确定轴的最小直径........................................... - 30 - 5.3.2 轴的结构设计和轴上零部件的选择................................. - 30 - 5.3.3 Ⅲ号轴的强度校核............................................... - 31 -5.4 Ⅳ号轴的设计计算........................................... - 32 - 5.4.1 初步确定轴的最小直径........................................... - 32 - 5.4.2 轴的结构设计和轴上零部件的选择................................. - 32 - 5.4.3 Ⅳ号轴的强度校核............................................... - 33 -5.5 Ⅴ号轴的设计计算........................................... - 34 - 5.5.1 初步确定轴的最小直径........................................... - 34 - 5.5.2 轴的结构设计和轴上零部件的选择................................. - 34 - 5.5.3 Ⅴ号轴的强度校核............................................... - 35 -5.6 Ⅵ号轴的设计计算........................................... - 36 - 5.6.1 初步确定轴的最小直径........................................... - 36 - 5.6.2 轴的结构设计和轴上零部件的选择................................. - 36 -5.6.3 Ⅵ号轴的强度校核............................................... - 37 -6. 轴承的校核................................................... - 39 -6.1 Ⅰ轴轴承的校核............................................. - 39 - 6.1.1 计算轴承支反力合成支反力...................................... - 39 - 6.1.2 轴承的派生轴向力............................................... - 39 - 6.1.3 轴承所受的轴向载荷............................................. - 39 - 6.1.4 轴承的当量动载荷............................................... - 39 - 6.1.5 轴承寿命....................................................... - 40 -6.2 Ⅱ轴轴承的校核............................................. - 40 - 6.2.1 计算轴承支反力................................................. - 40 -6.2.2 轴承的派生轴向力............................................... - 40 - 6.2.3 轴承所受的轴向载荷............................................. - 40 - 6.2.4 轴承的当量动载荷............................................... - 41 - 6.2.5 轴承寿命....................................................... - 41 -6.3 Ⅲ轴轴承的校核............................................. - 41 - 6.3.1 计算轴承支反力................................................. - 41 - 6.3.2 轴承的派生轴向力............................................... - 42 - 6.3.3 轴承所受的轴向载荷............................................. - 42 - 6.3.4 轴承的当量动载荷............................................... - 42 - 6.3.5 轴承寿命....................................................... - 42 -6.4 Ⅳ轴轴承的校核............................................. - 43 - 6.4.1 计算轴承支反力.................................................. - 43 - 6.4.2 轴承的派生轴向力............................................... - 43 - 6.4.3 轴承所受的轴向载荷............................................. - 43 - 6.4.4 轴承的当量动载荷............................................... - 43 - 6.4.5 轴承寿命....................................................... - 44 -6.5 Ⅴ轴轴承的校核............................................. - 44 - 6.5.1 计算轴承支反力................................................. - 44 - 6.5.2 轴承的派生轴向力............................................... - 44 - 6.5.3 轴承所受的轴向载荷............................................. - 45 - 6.5.4 轴承的当量动载荷............................................... - 45 -6.5.5 轴承寿命....................................................... - 45 -7. 减速器键的校核............................................... - 46 -7.1 Ⅰ轴键的校核............................................... - 46 -7.2 Ⅱ轴健的校核............................................... - 46 -7.3 Ⅲ轴健的校核............................................... - 46 -7.4 Ⅳ轴健的校核............................................... - 47 -7.5 Ⅴ轴健的校核............................................... - 47 -8. 减速器箱体及附件设计计算..................................... - 48 - 8.1 箱体设计.................................................... - 48 - 结论............................................................ - 49 - 参考文献......................................................... - 50 - 致谢........................................................... - 51 -1 引言原煤不经过入洗而直接用于燃烧,不仅浪费能源,而且产生大量的煤烟和温室气体的排放发。

GDC956160工业对辊成型机设计

优秀设计1 概述1.1型煤发展方向1.1.1发展型煤产业的重要性我国的矿物能源资源中,以煤最为丰富,全国第二次煤田预测资料数据显示,埋深在l000m以内的煤炭总资源量为26000亿t。

中国是世界上少数几个一次能源以煤为主的国家之一。

我国每年仅以燃烧方式消耗的煤就达11亿t,占煤炭年总产量的80%左右。

在一次能源消费构成中,煤约占75%,而其中全国的工业锅炉(约40万台)、工业窑炉(16万座)年耗煤量就达4亿t,占直接燃烧方式耗煤量的1/3还多。

以上数据表明,煤炭是中国一次能源的支柱。

据有关资料介绍,我国一次能源的资源结构中,煤炭与石油、天然气、水电及核电等相比,在数量上占绝对优势.将探明的一次能源保有储量折算为标煤计,煤炭占90%以上。

据一杂志介绍,全球陆地能源中,目前探明的石油和天然气储量在2020年前将基本开采殆尽,个别地区也至多延续到2060年,探明的铀储量也将在2030年前开采完毕。

所以很多专家认为,在未来的相当长时间内中国以煤为主的一次能源结构不会有较大改变。

煤炭是我国一次能源的主要支柱,但煤炭资源又是有限的且不可再生的矿物资源,因此煤炭工业必须走可持续发展的道路。

煤炭工业走可持续发展道路是指在确保为国民经济各行各业提供品质洁净、数量充足的煤炭、煤制品的同时,要提高煤炭资源的利用率,保护我们赖以生存的地球大气环境免受污染。

型煤技术在近期内是煤炭工业可持续发展中的重要组成部分。

1.1.2型煤产业及技术的现状过去人们对型煤的认识很浮浅,没有从防治污染、发展工业、提高经济效益的高度上去认识它的重要性。

我国工业型煤的生产是从50年代开始的,当时只能生产粘土煤球、纸浆煤球。

60年代后,由于化肥厂生产的需要,气化型煤得到开发,把无烟煤粉成型用于中、小化肥厂造气,替代无烟块煤。

“八五”期间,国家把型煤列为重点科研攻关项目,进行了大量的实验研究,型煤产业开始发展起来。

从这时起,山西才开始起步研究,开发、生产型煤。

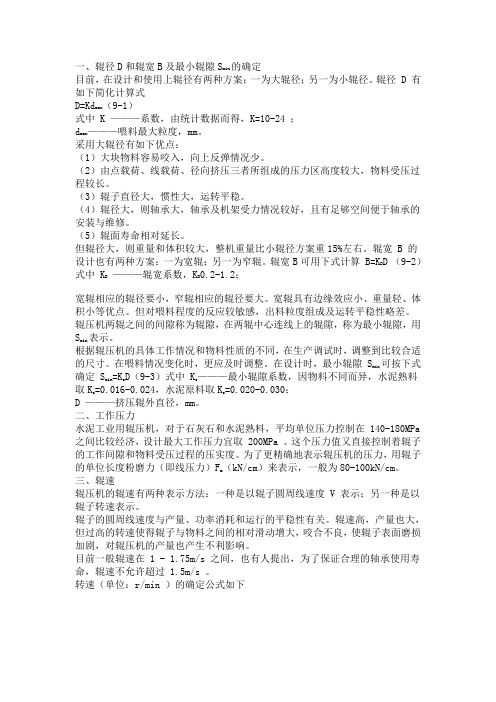

辊压机设计参数

一、辊径D和辊宽B及最小辊隙Smin的确定目前,在设计和使用上辊径有两种方案:一为大辊径;另一为小辊径。

辊径 D 有如下简化计算式D=Kdmax(9-1)式中 K ———系数,由统计数据而得,K=10-24 ;dmax———喂料最大粒度,mm。

采用大辊径有如下优点:(1)大块物料容易咬入,向上反弹情况少。

(2)由点载荷、线载荷、径向挤压三者所组成的压力区高度较大,物料受压过程较长。

(3)辊子直径大,惯性大,运转平稳。

(4)辊径大,则轴承大,轴承及机架受力情况较好,且有足够空间便于轴承的安装与维修。

(5)辊面寿命相对延长。

但辊径大,则重量和体积较大,整机重量比小辊径方案重15%左右。

辊宽 B 的设计也有两种方案:一为宽辊;另一为窄辊。

辊宽B可用下式计算 B=KBD (9-2)式中 KB ———辊宽系数,KB0.2-1.2;宽辊相应的辊径要小,窄辊相应的辊径要大。

宽辊具有边缘效应小、重量轻、体积小等优点。

但对喂料程度的反应较敏感,出料粒度组成及运转平稳性略差。

辊压机两辊之间的间隙称为辊隙,在两辊中心连线上的辊隙,称为最小辊隙,用Smin表示。

根据辊压机的具体工作情况和物料性质的不同,在生产调试时,调整到比较合适的尺寸。

在喂料情况变化时,更应及时调整。

在设计时,最小辊隙 Smin可按下式确定 Smin =KsD(9-3)式中 Ks———最小辊隙系数,因物料不同而异,水泥熟料取Ks =0.016-0.024,水泥原料取Ks=0.020-0.030;D ———挤压辊外直径,mm。

二、工作压力水泥工业用辊压机,对于石灰石和水泥熟料,平均单位压力控制在 140-180MPa 之间比较经济,设计最大工作压力宜取 200MPa 。

这个压力值又直接控制着辊子的工作间隙和物料受压过程的压实度。

为了更精确地表示辊压机的压力,用辊子的单位长度粉磨力(即线压力)Fm(kN/cm)来表示,一般为80-100kN/cm。

三、辊速辊压机的辊速有两种表示方法:一种是以辊子圆周线速度 V 表示;另一种是以辊子转速表示。

对辊成型设计

目录:摘要 (1)第一章1.1对辊成型机的工作原理 (5)1.2辊压机的构造 (6)1.2.1辊子的设计 (8)1.2.2辊压机机架设计 (9)1.2.3辊压机辊径D的确定 (10)1.3轴的确定 (12)1.3.1主要技术指标 (12)1.3.2选择轴承材料和结构 (12)第二章2.1带式输送机的工作原理 (13)2.2 带式输送机的结构 (15)2.3传动功率与电动机功率的计算 (16)2.3.1传动轴功率 (16)2.3.2传动轴功率 (16)2.4电机的选用 (17)第三章3.1给料装置 (18)3.1.1对给料装置的基本要求 (18)3.1.2装料段拦板的布置及尺寸 (19)第四章4.1液压支架的组成 (20)4.1.1液压支架的支护方式 (20)4.2液压支架的工作原理 (21)4.2.1支架升降和推移 (21)4.3底座的设计 (22)4.3.1 整体刚性底座 (22)4.4支架受力分析与计算 (23)4.4.1底座的受力分析与计算 (24)4.4.2剪应力和剪切强度的计算 (26)第五章5.1减速器的结构设计 (27)5.2减速器的附件设计 (29)第六章6.1润滑系统 (31)6.1.1 润滑原理与润滑油 (31)6.2润滑油在柴油机中的作用 (32)6.3润滑系统的结构设计 (34)参考文献 (35)毕业设计体会 (36)致谢 (37)摘要本文描述了CDC/970/75对辊成型机的设计和计算过程,对成型机的结构和工作过程进行了分析,并对涉及所用到部件进行了校核。

随着社会的发展,绿色环保未来发展的方向。

型煤以其具有颗粒均匀,反应灵活,热稳定性好固硫硝烟等特点,真逐渐被广大用户认可接受利用,对辊成型机就是一种应用到型煤生产中的关键设备,对辊成型机是由,压辊、轴承、给料系统、承压支架、减速器、润滑系统、等组成。

与传统低速重载、刚性不足的老式成型机相比、体积小重量轻、成本低廉等优点。

[有CAD图纸]对辊成型机设计

![[有CAD图纸]对辊成型机设计](https://img.taocdn.com/s3/m/d918e729551810a6f52486df.png)

Design in the paper uses expanded–casing and no-key connecting technology and it must be guaranteed that it must be of good centering characteristic betwween ball groves of the two rolls. Otherwise the forming quality will be seriously affected. Use expanded-casing and no-key connecting technology, rolls can can be conveniently adjusted by loosning expanded-casing to ensure the forming rate of shape coal.

142压辊的支撑装置在现代大型的成型机中为了确保成型机更安全的工作正确选用适当的轴承是至关重要的压辊安装在高效而体积小并能自动校准的球面滚珠轴承上当采用宽的压辊时可移动的压辊能随给料的不均匀程度和给料的本科毕业设计论文精品设计论文值得下载

10-15吨H型强迫给料对辊成型机的设计

中国矿业大学本科生毕业论文学院:中国矿业大学专业:机械设计制造及其自动化论文题目: 10-15吨/H强迫给料工业对辊成型机专题:成型工作原理指导教师:职称:2013 年6 月9 徐州摘要工业型煤的发展对于提高煤炭利用率、节约能源以及减少环境的污染等方面有着重要意义。

而工业对辊成型机是整个生产工业型煤设备中必不可少的机械设备。

对辊成型机与其他同类产品相比较,具有成球率高、消耗功率小,结构紧凑便于检修调试等鲜明的技术优势。

本文主要描述了对辊成型机的整体设计要求及相关部位的计算。

工业对辊成型机主要由电动机、带轮、减速机、给料系统、轴承、压辊、承压系统以及润滑系统等机构组成的。

本次设计为使两对辊之间保持良好的对中性,从而保证型煤的质量,在对辊的辊轮与辊轴之间采用胀套无键连接技术,以便根据需要对辊轮进行相应的调整。

本次设计采用同步式齿轮传动箱传动,给料方式是自重给料。

采用液压平衡成型力,优点是生产机动灵活,可以调整压力,保护压辊不受损。

另外本次设计采用螺杆固定式框架结构,以满足结构简单、承载能力强、装拆方便的需要。

关键词:工业型煤;对辊成型机;自重给料;液压平衡成型力;螺杆固定式框架结构ABSTRACTThe development of industrial briquette coal can improve the utilization of coal, save energy and reduce environmental pollution and other aspects of great significance. The industry on the roll forming machine is the production of industrial briquette equipment essential machinery and equipment. On the roll forming machine and other similar products, compared with the ball high, power consumption is small, compact and easy maintenance and debugging distinct technical advantages. This paper describes the overall design of roll forming machine requirements and the relevant parts of the calculation.Industry on the roll forming machine mainly consists of motor, pulley, gear, feeding systems, bearings, roller, pressure systems, and other institutions of the lubrication system. The design of the two pair of rolls is good between the neutral, so as to ensure the quality of coal, the pair of rollers between the rollers of the roll sleeve keyless connection using expansion techniques to be based on the need for rollers adjusted accordingly.The design uses a synchronous gear box drive, feeding method is weight feed. Hydraulic balancing forming force, the advantage of producing flexible, you can adjust the pressure to protect the pressure roller is not damaged. Other the design uses a screw fixed frame structure to meet the simple structure, strong bearing capacity, easy assembly and disassembly needs.Keywords:industrial coal; on the roll forming machine; weight feeding; hydraulically balanced shaping force; screw fixed frame structure.目 录1 绪 论 (1)1.1型煤机械在工业型煤技术的重要地位 (1)1.2工业型煤的发展历史 (1)1.3国内工业型煤的发展状况 (1)1.4国外工业型煤的发展状况 (2)1.5工业型煤成型机工作机理 (3)1.6影响型煤的成型因素 (5)1.6.1型煤对辊成型机的成型压力 (5)1.6.2煤料粒度、给配对煤料成型带来的影响 (5)1.6.3物料的水分在成型过程中的影响 (6)1.6.5物料的成型特性在成型过程中的影响 (7)2 型辊的计算 (7)2.1确定传动方案 (7)2.2对辊成型机的主要参数及设计要求 (7)2.3辊子的宽度计算 (8)2.4型球的分布 (8)2.5辊子的长度计算 (8)2.6对辊成型机电动机的选择 (9)2.7传动比的分配与计算 (9)2.8各级轴的参数计算 (10)3 V 带的计算 (12)3.1 确定V 带型号 (12)3.2 确定带轮基准直径1D 、2D (12)3.3 验算V 带速度ν (12)3.4 确定V 带长度L 及中心距a (12)3.5 验算小带轮包角1α (13)3.7计算单根V 带的拉力L F (13)3.8轴上的力的计算Z F (14)4 减速器齿轮的设计计算 (14)4.1第一对啮合齿轮的计算 (14)4.1.1选择齿轮材料 (14)4.1.3齿根弯曲疲劳强度的计算及校核 (17)4.1.4齿轮主要尺寸的设计计算 (18)4.2第二对啮合齿轮的计算 (19)4.2.1选择齿轮材料 (19)4.2.2齿面接触疲劳强度的计算 (19)4.2.3齿根弯曲疲劳强度的计算及校核 (22)4.2.4齿轮主要尺寸的设计计算 (24)4.3第三对啮合齿轮的计算 (25)4.3.1选择齿轮材料 (25)4.3.2齿面接触疲劳强度的计算 (25)4.3.3齿根弯曲疲劳强度的计算及校核 (28)4.3.4齿轮主要尺寸的设计计算 (29)4.4第四对啮合齿轮的计算 (30)4.4.1选择齿轮材料 (30)4.4.2齿面接触疲劳强度的计算 (30)4.4.3齿根弯曲疲劳强度的计算及校核 (33)4.4.4齿轮主要尺寸的设计计算 (34)5 减速器轴的设计计算 (35)5.1 I号轴的计算 (35)d (35)5.1.1 初步估算I号轴的最小直径min5.1.2轴的结构设计 (36)5.1.3轴的强度校核 (37)5.2 II号轴的计算 (39)d (39)5.2.1初步估算II号轴的最小直径min5.2.2轴的结构设计 (39)5.2.3 轴的强度校核 (40)5.3 III号轴的计算 (42)d (42)5.3.1初步估算III号轴的最小直径min5.3.2轴的结构设计 (43)5.3.3 轴的强度校核 (44)5.4 IV号轴的计算 (45)d (45)5.4.1初步估算IV号轴的最小直径min5.4.2轴的结构设计 (46)5.4.3轴的强度校核 (47)d (49)5.5.1 初步估算V号轴的最小直径min5.5.2轴的结构设计 (49)5.5.3轴的强度校核 (50)6 轴承的校核 (52)6.1 I号轴上的轴承校核 (52)6.1.1轴承合成支反力的计算 (52)6.1.2轴承的派生轴向力计算 (52)6.1.3轴承的轴向载荷的计算 (52)6.1.4轴承的当量动载荷的计算 (52)6.1.5轴承寿命的计算 (53)6.2II号轴上的轴承校核 (53)6.2.1轴承合成支反力的计算 (53)6.2.2轴承的派生轴向力计算 (53)6.2.3轴承的轴向载荷的计算 (54)6.2.4轴承的当量动载荷的计算 (54)6.2.5轴承寿命的计算 (54)6.3III号轴上的轴承校核 (55)6.3.1轴承合成支反力的计算 (55)6.3.2轴承的派生轴向力计算 (55)6.3.3轴承的轴向载荷的计算 (55)6.3.4轴承的当量动载荷的计算 (55)6.3.5轴承寿命的计算 (56)6.4 IV号轴上的轴承校核 (56)6.4.1轴承合成支反力的计算 (56)6.4.2轴承的派生轴向力计算 (56)6.4.3轴承的轴向载荷的计算 (56)6.4.4轴承的当量动载荷的计算 (57)6.4.5轴承寿命的计算 (57)6.5 V号轴上的轴承校核 (57)6.5.1轴承合成支反力的计算 (58)6.5.2轴承的派生轴向力计算 (58)6.5.3轴承的轴向载荷的计算 (58)6.5.4轴承的当量动载荷的计算 (58)6.5.5轴承寿命的计算 (58)7 减速器轴键的校核 (59)7.1 I号轴键的校核 (59)7.2 II号轴键的校核 (59)7.4 IV号轴键的校核 (60)7.5V号轴键的校核 (60)8减速器箱体的设计 (60)9同步齿轮的计算 (61)9.1选择齿轮材料 (61)9.2齿面接触疲劳强度的计算 (61)9.3齿根弯曲疲劳强度的计算及校核 (63)9.4齿轮主要尺寸的设计计算 (64)10 型辊机构的计算 (65)10.1辊轴的计算 (65)d (65)10.1.1初步估算I号轴的最小直径min10.1.2辊轴的结构设计 (66)10.1.3辊轴的校核 (66)10.2轴承的校核 (68)10.2.1轴承合成支反力的计算 (68)10.2.2轴承的派生轴向力计算 (69)10.2.3轴承的轴向载荷的计算 (69)10.2.4轴承的当量动载荷的计算 (69)10.2.5轴承寿命的计算 (69)10.3键的校核 (70)11对辊成型机其他关键部位的设计 (70)11.1型板材料的选择 (70)11.2液力加载系统 (71)11.3安全联轴器的选择 (71)11.4机架的设计 (71)11.5压辊的设计 (71)12设计总结 (72)参考文献 (73)翻译部分 (73)英文原文 (73)中文翻译: (79)致谢 (85)1 绪论我国的主要能源是煤炭。

对辊机框架系统设计

对辊机框架系统摘要对辊机是一种重要的机械生产设备。

它广泛应用于工业生产的各个领域。

对辊机系统主要包括以下几个方面:对辊机的框架系统设计、对辊机的主传动系统设计、对辊机的间隙调整系统设计、对辊机的电气系统系统设计。

而几乎在所有的机器设备中,机械装置的本体结构设计是非常重要的组成部分之一,机械本体结构的质量、性能和寿命一定程度上影响着机器的性能和可靠性。

所以有必要专门来研究对辊机的框架系统设计。

本文的对辊机框架系统设计由六大部分组成:第一、辊筒部分的设计,它包括辊筒的具体设计、辊筒的材料选择及尺寸确定。

第二、机架部分的设计,它包括支承件、机座及机架的具体设计。

第三、润滑冷却系统的设计,它包括齿轮、滚动轴承的润滑以及密封方法的选取。

第四、除尘系统的设计,它包括现代除尘技术的概述及除尘器的选用。

第五、停车保险系统的设计,它包括停车保险装置的具体设计及行程开关的选取。

第六、离合器操纵机构的设计。

关键词:对辊机,框架系统,设计Frame System Of The Roller MachineAuthor:Chen LongTutor:Mu Guo HuoAbstactRoller machine is an important mechanical equipment.It is widely used in various areas of industrial production.The roller machine system includes the following aspects:the framework of system design of the roller machine,the main drive system design of the roller machine,the roll gap adjustment system design of the roller machine, the electrical system design of the roller machine. While almost all the machinery and equipment,body structure design of mechanical devices is a very important part of it,quality, performance and longevity of the mechanical body structure to some extent affected the performance and reliability of the machine.It is necessary to specifically to research on the framework of the roller machine system designThe frame system of the roller machine design consist of six large pieces.First , roller part of the design includes the specific design of the roller, the roller's choice of material and the determine of size.Second, the frame design includes the specific design of the bearing parts, frame and rack.Third, lubrication and cooling system design include gear, lubrication of rolling bearings and sealing methods.Fourth, the design of the dust removal system includes an overview of the technology of modern dust and dust collector selection .Fifth, stop the design of the insurance system includes the selection of the specific design of the parking safety device and limit switch.Sixth, the clutch operating mechanism also is designed.Key words:Roller machine,Frame System,Design目录1 绪论 (1)1.1 课题背景及目的 (1)1.2 整体概述 (1)2方案分析........................................ 错误!未定义书签。

452 工业对辊成型机设计

绪论1.型煤概况煤炭在我国的能源中,占有十分重要的地位,而且在一定时期内,这种 状况不会改变。

此外,随着采煤机械化程度的不断的提高,粉煤在原煤中所 占的比例也越来越大。

粉煤比例的增加不仅降低了散煤的燃烧效率,而且严 重地污染了环境。

发展型煤是提高粉煤利用率和减少环境污染的重要途径。

2.成型设备概况成型设备是型煤生产中的关键设备,选择成型设备应以原煤的特性,型 煤的用途及成时压力等诸多因素为基础。

目前工业上应用最广的是对辊式成 型机。

另外,还有冲压式成型机,环式成型机和螺旋式成型机等。

3.对辊成型机概况对辊成型机可用于成型、压块和颗粒的高压破碎,它的给料系统和辊面 的设计要根据使用要求来设计。

下面就对辊成型机在成型方面的应用进行描 述。

对辊成型机主要包括以下几个主要部件:3.1同步齿轮传动系统对辊成型机的同步齿轮传动系统由包括两个同步齿轮在内的减速器,安 全联轴器等组成。

安全联轴器是一个能自动复位的机构,它可以在正常工作 时驱动转距的 1.7~1.9 倍范围内调整。

最主要的是,同步齿轮和齿轮联轴 器的连接保证了提供给型辊完全均匀的线速度。

3.2成型系统对辊成型机的最主要部分是型辊。

由于成型压力大,直径大,所以采用 八块型板拼装的方式,辊芯由铸钢材料铸造而成,型板由强度高的耐磨材料 制造。

3.3加料系统加料系统除了用作加料外,还具有如下作用:(1)对物料预压,将预压力 加于物料上;(2)利用预压力使物料脱气,从而增大物料的堆积密度;(3)可以 使对辊型轮直径及加载力减小,从而使成型机的尺寸及重量减少,成本降低。

3.4液压加载系统液压加载系统用于提供压力迫使浮辊向被压实的物料和固定辊靠近。

为 满足特殊的工作需要,压力的高低和大小可以自由调整。

压力的梯度随间距 的变化而升高,通过改变液压储能器中氮的分压可以在很大范围内调整压力 的梯度。

在其他尖硬物料被压入压辊的间隙时液压系统也用作安全装置。

第一章 电机选型及传动比计算1.1 选择电动机1.1.1 选择电动机的类型和结构形式按工作条件和要求,选用一般用途的Y 系列三相异步电动机,为卧式封 闭结构。

《2024年超细管材十辊矫直机辊型设计与精度分析》范文

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空航天、医疗器械、汽车制造等领域的应用越来越广泛。

而十辊矫直机作为超细管材生产过程中的重要设备,其辊型设计与精度分析对于提高管材的矫直质量和生产效率具有重要意义。

本文将针对超细管材十辊矫直机的辊型设计与精度分析进行详细探讨。

二、十辊矫直机辊型设计1. 辊型设计原则十辊矫直机的辊型设计应遵循以下原则:一是要保证管材在矫直过程中受力均匀,避免产生过大的应力;二是要确保矫直机具有较高的矫直精度和稳定性;三是要考虑设备的维护和检修方便性。

2. 辊型设计要素(1)辊径设计:辊径的大小直接影响到矫直机的矫直力和矫直精度。

过大的辊径会导致矫直力过大,容易造成管材变形;过小的辊径则可能导致矫直力不足,无法达到预期的矫直效果。

因此,应根据管材的材质、直径、壁厚等因素,合理选择辊径。

(2)辊距设计:辊距是指相邻两辊之间的距离。

合理的辊距设计可以保证管材在矫直过程中受到合适的矫直力,同时避免管材在矫直过程中产生过大的弯曲和扭曲。

(3)辊面形状:辊面形状对矫直机的矫直效果和管材的表面质量有很大影响。

常用的辊面形状包括平面、凸面和凹面等。

应根据管材的具体情况和矫直要求,选择合适的辊面形状。

三、精度分析1. 精度评价指标十辊矫直机的精度评价指标主要包括矫直精度、稳定性、重复定位精度等。

其中,矫直精度是评价矫直机性能的重要指标,直接影响到管材的质量。

稳定性是指矫直机在长时间运行过程中保持较高精度的能力。

重复定位精度则是评价矫直机在不同工况下保持一致性的能力。

2. 精度影响因素(1)设备结构:设备的结构合理性对精度有很大影响。

结构过于复杂或不够紧凑的设备容易导致精度降低。

(2)材料特性:管材的材质、直径、壁厚等因素都会对矫直机的精度产生影响。

不同材质和规格的管材需要不同的矫直参数和辊型设计。

(3)操作工艺:操作人员的技能水平和操作规范程度也会对矫直机的精度产生影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.成型设备概况

成型设备是型煤生产中的关键设备,选择成型设备应以原煤的特性,型

煤的用途及成时压力等诸多因素为基础。目前工业上应用最广的是对辊式成

型机。另外,还有冲压式成型机,环式成型机和螺旋式成型机等。

3.对辊成型机概况

对辊成型机可用于成型、压块和颗粒的高压破碎,它的给料系统和辊面

的设计要根据使用要求来设计。下面就对辊成型机在成型方面的应用进行描

60 ´1000

60 ´ 1000

2.5 初定中心距

取a 0

=

1000 mm

2.6 确定基准长度

Ld 0

=

2a0

+

p (dd2 + dd1) 2

+

(dd 2 - dd1)2 4a0

3.14 ´ (300 + 250) (300 - 250)2

= 2 ´ 700 +

+

2

4 ´ 700

中国矿业大学 2007 届本科毕业设计

按齿根弯曲疲劳强度估算齿轮尺寸,计算模数

3

m = 12.5 KT1 YFS fm Z1 s FP

按表 14-34,并考虑传动比 i ,选用小齿轮齿数 Z1 =28, 大齿轮齿数 Z 2 = iZ1 = 3.9 ´ 28 = 109.2 取 110 选齿宽系数

fm = 14 fd = fm Z1 = 14 28 = 0.5

由 Y280M-4 电动机可知,其轴伸直径 d = 75mm ,长度 L = 140mm ,

小带轮轴孔直径应取 d0 = 75mm ,毂长应小于140mm .

由 V 带的实际传动比 i = 1.227 ,对减速器的传动比进行重新分配。

传动装置总传动比

i 总

= 148

V 带传动传动比 i带 = 1.227

辊子沿周向布排球窝数: 3598.44 =72 45 + 5

辊子沿宽度方向可布排球窝: 5833377 ´ 72 =10.52 圆整取 11 排

辊子宽度:45×11+5×10+70=635mm 总成型压力:T=20×63.5=1270KN 辊子承受的合力矩: M=Te

=1270×45=57150Nm 工作机所需的功率:

使对辊型轮直径及加载力减小,从而使成型机的尺寸及重量减少,成本降低。

3.4 液压加载系统

液压加载系统用于提供压力迫使浮辊向被压实的物料和固定辊靠近。为

满足特殊的工作需要,压力的高低和大小可以自由调整。压力的梯度随间距

的变化而升高,通过改变液压储能器中氮的分压可以在很大范围内调整压力

的梯度。在其他尖硬物料被压入压辊的间隙时液压系统也用作安全装置。

ω=nπ/30 v=ωr

r=30v np

30 ´ 0.6

=

=573mm

10´ 3.14

辊轮周长:L= p d = 3.14´ 573´ 2 =3598.44mm

3

型煤比重:1.35g/cm

3

型煤体积:45×45×28=0.567 cm

单个煤球重:0.567×1.35=77g

辊子转一周产量: 35 ×10 6 60 ´10 =58333g

= 2864.1mm 由表 12-10 选取相应基准长度 Ld = 3000mm

2.7 确定实际轴间距

第5页

a

» a0 + Ld

- Ld 0 2

= 1000 + 3000 - 2864.1 2

= 1068mm

安装时所需最小轴间距

amin = a - 0.015Ld = 1068 - 0.015 ´ 3000 = 1023mm 张紧或补偿伸长所需最大轴间距

de2 = 300mm

d

n 2

=

(1

-

e

ห้องสมุดไป่ตู้

)n 1

p1

d

p2

= (1- 0.02) ´1480 ´ 247.4 297.4

= 1206.55r / min

实际传动比

i

=

n1

n2

=

1480 1206.55

= 1.227

2.4 验算带的速度

v = pd p1n1 = 3.14 ´ 247.4 ´1480 = 19.2m / s

Ⅴ轴

n5

=

n4

i4

=

25.0 2.5

= 10r / min

3.2 各轴功率

Ⅰ轴 P1 = P0 h01 = 90 ´ 0.95 = 85.5KW

第7页

Ⅱ轴 P2 = P1h12 = 85.5 ´ 0.98 ´ 0.97 = 81.28KW

Ⅲ轴 P3 = P2h23 = 81.28 ´ 0.98 ´ 0.97 = 77.26KW

h2 = 0.99 h3 = 0.98 h4 = 0.97 代入上式得

V 带传动效率 联轴器效率 轴承效率 齿轮传动效率

η=0.95×0.99 4 ×0.98 8 ×0.97 5

第3页

=0.6667

P0 =P/η

=59.843/0.6667

=89.760kw

选择电动机额定功率 P m ≥P 0 ,根据传动系统图和推荐的传动比合理范 围,V 带传动的传动比 2~4,单级圆柱齿轮传动比 3~6

2.3 确定带轮基准直径

小带轮的基准直径 参考表 12-19 和图 12-4 取 de1 = 250mm

传动比

i = 1.184

取弹性滑动系数

e = 0.02

大带轮基准准直径 de2 = ide1 (1 - e ) = 1.184 ´ 250 ´ (1 - 0.02)

= 290.08mm

取标准值 实际转速

n 4

=

9550 ´ 73.44 25

=

28054.08Nm

Ⅴ轴 T = 9550 P n = 9550 ´ 69.81 10 = 66668.55Nm

5

55

VI 轴 T = 9550 P n = 9550 ´ 65.04 10 = 62113.2Nm

6

66

中国矿业大学 2007 届本科毕业设计

第8页

述。

对辊成型机主要包括以下几个主要部件:

3.1 同步齿轮传动系统

对辊成型机的同步齿轮传动系统由包括两个同步齿轮在内的减速器,安

全联轴器等组成。安全联轴器是一个能自动复位的机构,它可以在正常工作

时驱动转距的 1.7~1.9 倍范围内调整。最主要的是,同步齿轮和齿轮联轴

器的连接保证了提供给型辊完全均匀的线速度。

T 1

=

9550 P 1

n 1

=

9550 ´ 85.5 1206.2

=

676.94 Nm

Ⅱ轴

T 2

=

9550 P 2

n 2

=

9550 ´ 81.28 309.28

=

2509.78Nm

Ⅲ轴

T 3

=

9550 P 3

n 3

=

9550 ´ 77.26 91.4

=

8072.57Nm

Ⅳ轴

T 4

=

9550 P 4

同步齿轮的传动比 i4 = 2.5

则三级减速器的传动比为

i = 148 = 48.248 1.227 ´ 2.5

i1 , i3 不变, 调节 i2 ,以达到传动比的调节。则

i1 = 3.9

i3 = 3.66

i2

=

i i1i3

=

48.284 3.9 ´ 3.66

= 3.383

中国矿业大学 2007 届本科毕业设计

amax = a + 0.03Ld = 1068 + 0.03 ´ 3000 = 1158mm

2.8 验算小带轮包角

a1

=

180°

-

dd2

a

d d1

´ 57.3°

= 180° - 300 - 250 ´ 57.3° 781.55

= 176.3° > 120°

2.9 单根 V 带的基本额定功率

根据 dd1 = 250mm 和 n1 = 1480r / min 由表 12-17m 查得 15N 型窄 V 带 P1 = 19.94KW

中国矿业大学 2007 届本科毕业设计

第2页

第一章 电机选型及传动比计算

1.1 选择电动机

1.1.1 选择电动机的类型和结构形式

按工作条件和要求,选用一般用途的 Y 系列三相异步电动机,为卧式封

闭结构。

1.1.2 选择电动机的容量

辊子转速:n=8~10r/min

辊子圆周速度:v=0.4~0.6m/s

2.12 单根 V 带的预紧力

第6页

F0

=

æ 500ççè

2.5 Ka

ö - 1÷÷ø

Pd zv

+

mv 2

查得 m=0.37kg/m

F0

=

500

´

æ ç è

2.5 0.993

-

ö 1÷

ø

´

6

108 ´ 19.2

+ 0.37 ´ 19.22

= 848N

2.13 带轮的结构

小带轮采用实心轮结构,大带轮采用孔板轮结构。

P= Tn 9550

式中 T=57150Nm n=10 r/min 代入上式得

P= 57150 ´10 = 59.843 KW 9550

电动机所需功率:P 0 =P/η 从电动机到辊轮主轴之间的传动装置的总效率:

中国矿业大学 2007 届本科毕业设计

h

=

h1h24h38h

5 4

式中 h1 = 0.95

中国矿业大学 2007 届本科毕业设计