钢网厚度及开孔标准

钢网开口规范

钢网开口规范开口规范主题钢网开口数据适用范围公司钢网制作开口规范有效期长期分发部门一、通用规则:1、模板开口一般设计标准应为:面积比≥0.66,宽深比≥1.60,当开口长度远大于其宽度(如IC时),则需考虑其宽深比和面积比。

(Aspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio (面积比):焊盘开孔面积/孔壁面积);2、单个PAD不能大于3X4mm,超过的应用0.2~~0.5mm的线分割,分成的PAD≤2X2mm;3、两个相邻元件的边缘距离≥0.25mm,如小于0.25mm时须做分割处理,(卡座、屏蔽罩外加安全距离0.30mm以上);4、天线焊盘,马达焊盘,金手指、金边,后焊孔及测试点无要求时,默认不用开孔,5、总体的开口面积(钢网空的总和)需要标示在钢网上面.6、板边对应钢网长边。

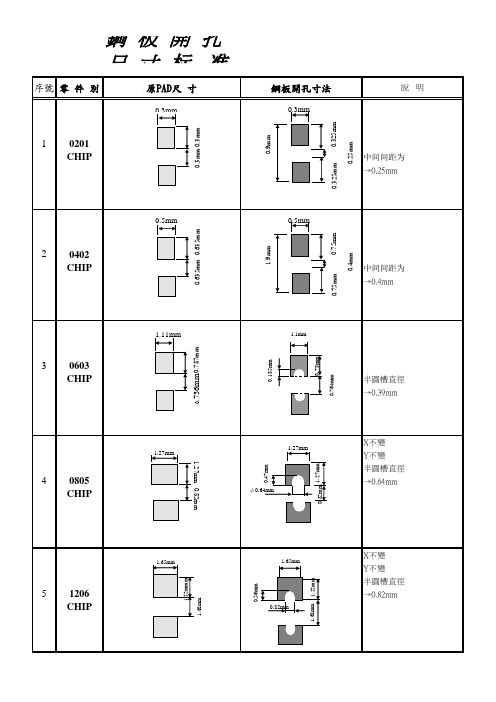

7、MARK点非印刷面半刻(即底面或PCB面半刻),数量最少刻对角4个,另外每小拼板如果有mark点也需要刻.二、钢网字符标识.按照厂家自行编号三: 开口方式序号零件原始PAD尺寸钢网开口尺寸说明(单位mm)1 02011、封装为0201元件长外扩10%并四周倒R=0.03mm的圆角,保持内距0.23mm2 04021、大小1:1开,内距0.4mm(当间隙小于0.4mm时需外移至0.4mm;当间隙大于0.4mm时需内扩至0.4mm)2、倒角梯形1/33 0603 1、内距内切或内加保持0.6mm2、外三边加大10%3、三角形防锡珠(无铅)4 0805 1、外三边加大10%2、三角形防锡珠(无铅)5 1206(及以上)1、外三边加大10%2、三角形防锡珠(无铅)主题手机钢网开口数据适用范围公司手机钢网制作开口规范有效期长期分发部门序号零件原始PAD尺寸钢网开口尺寸说明6 三极管(Q)按焊盘大小1:1开。

7 二极管(D)内切三分之一,内切的部分中间留三分之一上锡。

8 四角元件按焊盘大小1:1开。

钢网开刻标准(最新版)

钢网开孔要求:①FPC排线:钢片0.12MM厚;0402组件子弹头开孔,保持0.25mm的内距,焊盘各外扩0.15MM左右;0603组件开小V型防锡珠,内距在0.70MM之间,焊盘两边各外扩0.15MM左右。

二极管保持1.1的内距。

连接器引脚外扩0.20MM(超过板边的情况下按实际状况评估),内距不变。

②摄像头:方形导圆,0.5-0.6间距芯片用0.1厚度的钢片,球径开孔为0.3/0.32;0.42间距芯片用0.08MM 厚度的钢片,球径开孔0.24方形导圆;0201组件内距保持0.15MM,焊盘两边各外扩0.1mm。

③排线圆焊盘开钢网要求:普通组件网孔1:1.2;二极管网孔:1:1.3;钢网厚度0.12MM。

④有斜角度的BGA或连接器都须把角度写在钢网上。

⑤所有钢网必须抛光处理。

⑥特殊元件开孔方式与我司沟通后开刻。

⑦FPC在钢网上必须横向摆放(排版不便时请联系我司),如果FPC在钢网上竖着摆放生产时不方便使用。

(板边对长边---尺寸42*52)⑧40pin QFN/QFP元件开孔标准:引脚宽度不变,外扩0.2mm。

⑨排阻,排容开孔标准:RN,CN(1206)Y1=Y+0.8=1.82X1=X-0.23=0.54D=0.5D1=D+0.2=0.7角落四角倒圓角.中間四腳1:1開孔⑩SOT223大功率或小功率晶体管开孔标准:Y1=Y=8.35X1=X=3.8D1=D=0.78開孔1:1PS①:我司产品安全间距在0.25mm-0.3mm之间,如若特殊情况请联系我司工程。

PS②:带底色部分请重点注意,严禁杜绝因为钢网开孔标准异常影响我司交期,感谢配合。

smt钢网开孔规范(锡膏+红胶)

smt钢网开孔规范(锡膏+红胶)1、SMT钢网通用开口规范1,无铅锡膏开口规范:元件名称开孔样子内距开孔PAD04020402S34时,S=34宽度1:1开孔,长度外加3-4mil.裸铜宽加2-3mil.08050805S44时,S=44宽度1:1开孔,长度外加4mil,裸铜宽度加3-4mil.12061206及以上当S70时,内距1:1,当小于70时内距加大6mil.内距小于50时,加大8-12mil.宽度1:1开孔,长度外加5-6mil,裸铜板宽度加4mil.0805),当S40时,内中扩大8-12mil.大于40时,加大4-8mil.宽度1:12、,长加4-6mil二极管1206):内距大于78时,1:1,内距小于78时,内切至78。

最大内切不超过10mil.宽度1:1,长加6-8mil 三极管当S40时,PAD两边外移至40mil.焊盘一般1:1开孔,裸铜板外加2-3mil.CHIP元件高电容内距各内切4mil宽度1:1开,长度外加6-8mil.电晶体固定脚内切三分之一,假如大于120mil时,需要用0.3线宽做架桥处理.引脚可外括4-6mil.单排连接器引脚宽度可依据ICpitch值来开,如pitch值大于0.5mm时,外扩6-12mil,内切4-6mil3、.固定脚,即耳朵外移4mil,上下各加2mil.四脚晶振类长宽各外移2mil,中间切三分之一的方角.五脚IC三只脚宽度按ICpitch值为标准或略大,然后两边脚外移1mil,长外加6-8mil.两只脚按1:1,或略缩2mil,再外扩4-6mil.大电感内距各内切4-6mil宽度1:1.长外加8-12mil,裸铜板宽加4mil,中间架0.3宽度板.0402排阻排容Pitch值为0.5mm,内距保持到18-20mil.脚宽度8.8mil,长外加6-8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.06034、排阻排容Pitch值为0.8mm,内距保持到30-32mil.脚宽度16mil,长外加8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.SW开关内切2mil,外扩6-8mil,如两边有小脚,小脚外扩2-4mil.如要求锡量多,靠上下两侧可再扩4mil.0.4pitch15-.7mil 宽度开7.2mil,长度可外扩4-6mil.开金手指状内切2mil0.5pitch19.7mil宽度开8.8-9.2mil,长度可外扩6-8mil.开金手指状.内切2mil0.65pitch25.6mil宽度开12-13m5、il,长度可外扩6-10mil.开金手指状.内切2mil0.8pitch31.5mil宽度开16-17mil,长度可外扩8-10mil.内切2mil1.0pitch39.37mil宽度开20-22mil,长度可外扩8-10mil.内切2mil1.27pitch50mil宽度开24-27mil,长度可外扩8-12mil.内切2milQFP0.4pitch15.7mil宽度开7.2mil(0.18mm),内切4mil,外扩4mil.如长度超过80mil,则只内切,不外扩.0.5pitch19.7mil宽度开8.8-9.6、0mil(0.22-0.23),内切4mil,外加4–6mil.0.65pitch25.6mil 宽度开12-12.5mil,长度内切4-6mil,外扩6-8mil.0.4pitch15.7mil 宽度同上,内切4-6mil,外拉6-8mil.0.5pitch19.7mil宽度同上,内切6-8mil,外加6-10mil.QFN0.65pitch25.6mil宽度同上,同切6-8mil,外加8-12mil.0.4pitch15.7mil直径开8.8mil.0.5pitch19.7mil直径开12mil.0.8pitch37、2mil直径外二圈做17mil,其餘做15mil1.0picth40mil直径外三圈做22mil,其餘做20milBGA1.27picth50mil直径外三圈做28mil,其餘做24mil2,点胶开口规范:CHIPCHIPCC、、RR、、LL、、DD、、FF等零件等零件三极管三极管LW1L1WW1=1/3WL1=1.1L若W低于30mil时,W1=1/21L1L排阻排阻ICICQFPQFPW1=1/3WL1=1.1L若W 低于30mil时,W1=1/2W功率晶体管比照此做法WW1LW1=1/3W长度与长度与L相8、等相等WLDL圆数量圆大小间距D150mil以下21/4W三等分151~400mil31/4W四等分401~600mil41/4W五等分600mil以上51/4W 六等分DD1/41/41/41/41/41/41/41/4W圆大小以圆大小以QFP短边为短边为主做主做1/4W,平均放中,平均放中央五颗。

钢网开口设计规范标准

. . .一、目的:规钢网的设计,确保钢网设计的标准化。

二、围:适用于钢网的设计、制作及验收。

三、特殊定义:钢网:亦称模板,是SMT印刷工序中,用来做印刷锡膏或贴片胶的平板模具。

供板:不是我司自己设计的印制电路板。

而是我司客户提供的印制电路板,包括Gerber 文件,印制电路板等。

制作钢网时要向钢网生产厂家说明。

四、职责:N/A五、钢网材料、制作材料:5.1、网框材料:钢网边框材料可选用空心铝框,标准网框边长为736±3mm的正方形(29*29in),网框的厚度为40±3mm,网框底部应平整,其平整度不可超过1.5mm。

5.2、钢片材料:钢片材料选用不锈钢板,其厚度为0.1-0.3mm.5.3、网用钢丝网钢丝网用材料为不锈钢钢丝,其数目应不低于100目,其最小屈服力应不低于45N。

5.4、胶在钢网的正面,在钢片与丝网结合部位及丝网与网框结合部位,必须用强度足够的胶水填充。

所用的胶水不与清洗钢网溶剂起化学反应。

工艺选择 激光切割/电抛光激光切割/电抛光 激光切割/电抛光一般激光切割7.2、一般原则:钢网开口设计必须符合宽厚比和面积比:宽厚比(Aspect Ratio )=开口的宽度(W )/钢片厚度(T )>1.5面积比(Area Ratio )=开口面积(L ×W )/开口孔壁面积[2×(L+W )×T]>2/3 钢网要求 PCB 板位置居中,四角及中间力45N/cm 。

7.3、CHIP 类元件开口设计7.3.1、 0603及以上,一般采用如下图所示的“V ”型开口:X 、Y 为焊盘尺寸,A 、B 、C 、R 为钢网开口尺寸 0603封装:A=X-0.05,B=Y-0.05,C=1/3A, D=1/3B0805以上(含0805)封装(包含电感、钽电容):A=X-0.05 B=Y-0.1 C=1/3A , D=1/3B7.3.2 、0402钢网开口与焊盘设计为1:1的关系。

研华科技钢网开孔规范

开孔(钢网厚度: 0.12)

中间接地开孔

外排1:1开,整体向外 移0.1mm

(两端导圆脚) 铺7*7的0.4mm的圆,其 pitch为0.6

内排1:1开 (两端导圆脚)

开孔(钢网厚度: 0.12)

中间接地开孔

0.5Pitch Dual Row QFN

1410007460

0.2540*0.5.5MM

如果外扩的范围比较 大,有干涉旁边的零 件,那就可外扩0.2或

0.3

OSC,Y类零件 (4P)

功率晶体 功率晶体 功率晶体

功率晶体

1:1开

不需外扩

针对此零件尾部1/3切

通,三边外扩0.3mm,

开3*4,球直径

其余点状上锡

0.7mm,pitch1.5mm,离

小pin的方向需保留0.2

红色框选的8pin 1:1

开,前导0.05圆角

0.18

内切0.1,外拉0.1MM

0.2286

长度内切0.1mm,外拉 0.1MM,接地面积缩成 60%,架0.3十字桥,不

需避孔

1

外拉0.3MM

宽度按IC的同pitch宽 度

长度外加0.2mm

connecter 2X50P

电感(比较大)

排阻 SOT(5P/6P)

三边各外扩0.5MM,架0.3十字桥

connecter connecter connecter

1.25PICH

USB

0.5PICH

1.27PICH

大PIN外移0.2

小PIN外扩0.3,宽度同 IC

外四PIN外移0.1MM

小PIN内切0.1外扩0.2, 宽度同IC

大PIN外移0.2

小PIN外扩0.2,宽度开 0.7MM

SMT手机钢网开孔规范

2) 此元件尺寸:0.55mm*0.625mm.开网要求0.35mm*0.32mm.中间接地要求开50%. 37 射频IC

PCB焊盘是0.38mm*0.58mm,要求引脚开0.32mm*0.68mm,中间的接地的不开孔.

38

充电IC元 件

四个大脚按1:1.05开孔,另两只功能脚按居中向外10%如图示.

第5要有RoHS标志(如果是无铅的有铅不必)

4、钢网标示 L904 V1.2 版

合格标签

10 CM 开始贴机 型标签

手机平台 3G 5、

开网厚度 0.1MM

二、开口规范

MTK 0.12

展讯 0.13

5 CM 开始贴合 格标签

印刷网开口规范

有铅

无铅

裸铜

1) 0.50mm Pitch 的开 直径0.29mm圆型.(PCB焊盘是0.3MM)根据PCB焊盘开孔通常是比焊盘 小0.01MM

4 BGA类

内存 IC

5

5) 1.00mm Pitch 的开 0.55mm×0.55mm方形,倒0.1mm(R)

6

6) 1.27mm Pitch 的开 0.70mm×0.70mm方形,倒0.1mm(R)

1) 0.4 Pitch的宽开0.186 mm ,长内切0.08 mm ,外加0.15 mm.(中间接地开65%架桥)

0.2mm

25 电池座

架0.3桥 外三边边功能脚外扩 0.25MM

USB排插,长外加0.15mm,0.5 Pitch的宽开0.22mm,定位脚开110%通孔架0.2mm桥. 26

I/O端口 27

5个脚外扩0.2 中间接地脚开0.75圆其它4个1比1开架0.3桥

此元件两小脚1:1,大PAD架0.25 mm的”十”字桥,中心放一个∮0.6mm的小圆. 28

钢网厚度与开孔标准

版 本:A

SMT 钢网厚度及开口标准

第1页 共6页

3.2.1 制作方式为正反面半刻,MARK 点最少制作数量为对角 2 个,根据 PCB 资料提供的大小

及形状按 1:1 方式开口。尺寸为 550X650mm 和以下的手动/半自动钢网,可不用制做

MARK 点。

3.2.2 MARK 点的选择原则:PCB 上的两条对角线上的四个 MARK 点可以不全部制作出来,

于上述情况,而且无 0.5 以下的细间距引脚和 0603 以下 CHIP 的电路板,可以采用 420mm

×520mm 或 550mmX650mm(适用于半自动印刷机和手动印刷台)。

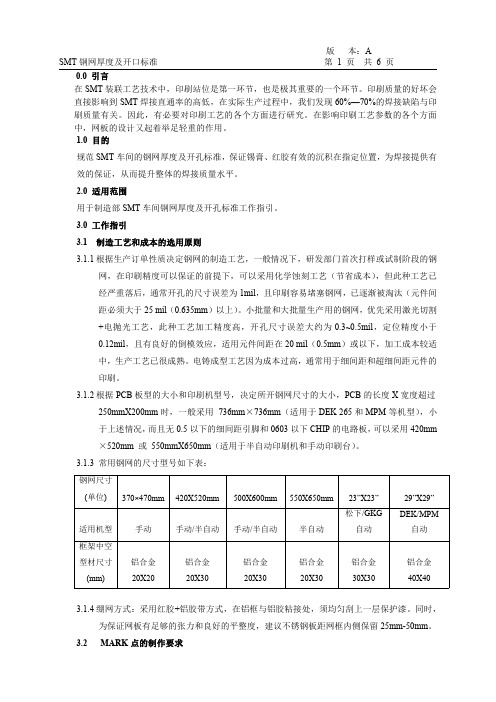

3.1.3 常用钢网的尺寸型号如下表:

钢网尺寸

(单位) 370×470mm 420X520mm

适用机型

手动

手动/半自动

500X600mm 手动/半自动

元件类型 CHIP QFP

BGA PLCC

间距 0402 0201 0.65 0.50 0.40 0.30 1.25~1.27 1.00 0.5~0.8 1.25~1.27

钢网厚度 0.12mm 0.10mm 0.15mm 0.13mm 0.12mm 0.10mm 0.15mm 0.13mm 0.12mm 0.15mm

中,网板的设计又起着举足轻重的作用。

1.0 目的

规范 SMT 车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有

效的保证,从而提升整体的焊接质量水平。

2.0 适用范围

ห้องสมุดไป่ตู้

用于制造部 SMT 车间钢网厚度及开孔标准工作指引。

3.0 工作指引

3.1 制造工艺和成本的选用原则

SMT钢网开刻规范

1.目的:1.1为了方便SMT工程对SMT钢板开刻有更深一步的了解,从而可以减少不良品的产生而制定;1.2使SMT钢板开刻规范化。

2.范围:本公司SMT开刻的所有机种之钢板均适用。

3.权责:SMT工程。

4.定义:无。

5.作业内容:5.1开刻方式:本公司钢网全部使用激光开刻;5.2钢网厚度:主要有0.08mm、0.10mm、0.12mm三种:5.2.1 BGA pitch>0.5mm时用0.10mm钢片;5.2.2 BGA/CON pitch≤0.5mm时用0.08钢片;5.2.3 模组板用0.12mm,特殊要求另行说明;5.3钢网外框尺寸:420×520mm(半自动印刷机);650*650mm(全自动印刷机);5.4双面板拼板要求:辅边对长边,尽量采用上下排列的方式,如下图示,5.5 MARK点开刻要求(有要求时开孔):要求开对角四点,如下图示箭头所指:5.5字符:为能方便区分钢网适合生产的机型、使用状况以及与客户之间的沟通,通常在钢网上电刻以下字符:机种型号(MODEL)、钢片厚度(T)、生产日期(DATE)、芯片角度(R)、拼板数量(QTY)。

5.5.1 机种型号一般为邮件名称,实物开刻按原钢网的邮件名或小板上的丝印为准;5.5.2 电刻字体为宋体,字号为18;5.6开口方式:5.6.1 Chip料组件的开口设计:0201元件:按1:1.3开,内距保持0.15mm;若在设计上为圆形焊盘时,则开成方孔;0402元件:按1:1.5开,内距保持0.28mm且开为子弹头;若在设计上为圆形焊盘时,则开成方孔;0603元件(方焊盘):按1:1.3开,开直径为PAD边长1/3半圆防锡珠槽;0603元件(圆焊盘):按1:1.2开;0805以上元件:按1:1开, 开直径为PAD边长1/3半圆防锡珠槽;电容5.6.2连接器的开口设计:通常按1:1开。

0.4mm≤pitch<0.8mm时外扩0.15mm,宽度不变;Pitch≥0.8mm时外扩0.5mm,当外加遇板边时改为适当内加,宽度不变;单边连接器Con_E外扩0.2mm,定位脚1:1.3开刻;所有连接器引脚遇定位孔时必须以分段或减短引脚方式避开定位孔;5.6.3 BGA的开口设计:常规BGA开孔方形导圆;0.40mm≤Pitch≤0.42mm:开0.23mm方形导圆;Pitch=0.50mm:开0.29mm方形导圆;Pitch=0.55mm:开0.31mm方形导圆;Pitch=0.60mm:开0.32mm方形导圆;Pitch=0.65mm:开0.35mm方形导圆;特殊小间距且不规则BGA(如下图),以保持最窄位置0.18MM,方形导圆或圆孔方式开孔;但需保证钢网下锡状态;5.6.4 CTP类chip开孔按camera标准开;CTP类QFN开孔四边引脚外扩0.15mm,内扩0.05MM,宽度不变;CTP类圆焊盘接地开孔1:1开刻。

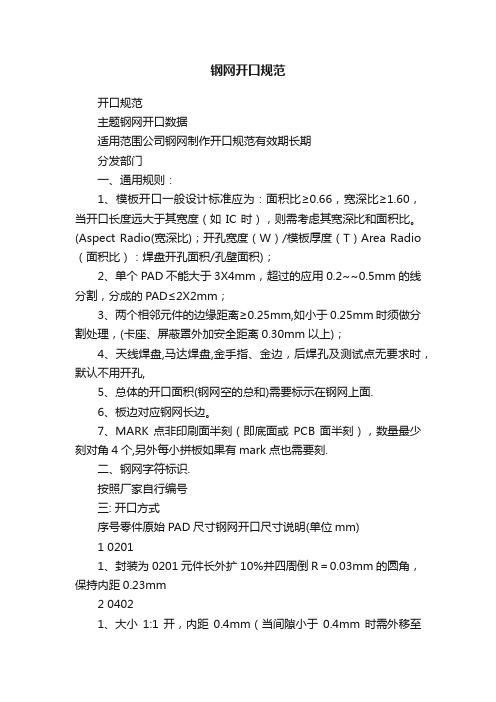

钢网开孔规范1

焊脚宽度 0.22mm 开孔 0.28mm 0.31mm 0.5mm 0.65mm 0.8mm

引角长度为0.70.9mm

0.9mm以上引角长充不需 扩

开孔方式

Pitch为0.5mm的排容,焊脚开孔0.25mm,外扩 0.1mm,四个外角外扩0.05mm.

Pitch为0.5mm的排阻,焊脚开孔0.22mm*0.5mm 扩0.1mm,内缩0.1mm四个外角外扩0.05mm.

0.3mm,功能焊盘的中间100%开制并外 扩0.3

开孔方式 开孔方式 开孔方式

左边的三个焊盘PIN角在保证安全间距后外扩 0.5mm,中间那个焊盘外扩0.5mm,右边的二个PIN

上下各外扩0.3mm

两个

中间两个焊盘开制 0.5mm*0.9mm两边开

制0.9mm*.45mm

元件中间两个焊盘加 十字架,边上两个焊

0.4mm

Pitch

0.45mm

0.5mm 0.6mm 0.65mm

焊脚开孔倒纯角

0.17mm/18mm

0.20mm

0.22mm 0.28mm 0.32mm

0.4mmPitch的 钢网厚度开制

Pitch

0.4mm 0.5mm

0.6mm

0.65mm 0.75mm 0.8mm

1mm

焊盘开方孔

0.24mm方孔倒圆角 0.29mm

盘90&开制

功能PIN脚在原始焊 盘的中间开1.1mm的 长度,固定脚在原始 焊盘上中间的上方开 制两个点,每个点的

形状为

21:射频开 关

22:联芯 科技的大

24: 0603&0805

25:智能 手机主芯

25

形状为 0.75*0.95mm,高出

钢网开孔规范

序号

零件

钢网开口尺寸

说明

15

连接器

(1)

1)、Pin脚内切10%外扩0.3MM;

2)、固定脚加大30%,中间有孔时不避孔架筋0.3MM;

16

HDMI连接器

1)、Pin脚宽照IC工艺,长内切10%外加10%

2)、固定脚加大30%,中间架0.3横桥;

3)、类似连接器照此元件开。

17

SW

开关

整体加大30%-50%开。

13

SOP

IC

1)、0.65Pitch及以下长外加0.15;

2)、0.80Pitch及以上长外加0.20;

3)、宽按公司IC工艺;

4)、外四角宽时80%开,与内脚保持0.25以上安全距离;

14

QFP

QFN

1)IC引脚宽按公司工艺;

2)0.65Pitch以下长内切10%外加10%;

3)0.65Pitch及以上长外加0.15-0.2;

通用制作要求

客户代号:YC001

制作要求填写项

详细描述

型号

按客户邮件说明;

客户资料

GERBER文件与PCB,以PCB为准;

加工类型

激光制作

开口要求

Chip类

按通用规范和附件要求;

其他类

按通用规范和附件要求;

测试点

一般不开

插件通孔

一般不开;

IC散热焊盘

按通用规范和附件要求

焊盘过板孔

按客户要求;

开口尺寸

主题

钢网制作规范

一、通用规则:

1、模板开口一般设计标准应为:面积比≥0.66,宽深比≥1.66;

2、单个PAD不能大于3X4MM,超过的应用0.4~~0.5MM的线分割,分成的PAD≤2X2MM;

SMT钢网厚度及开口标准

SMT钢网厚度及开口标准版本:ASMT钢网厚度及开口标准第 1 页共 6 页 0.0 引言在SMT装联工艺技术中,印刷站位是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺参数的各个方面中,网板的设计又起着举足轻重的作用。

1.0 目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

2.0 适用范围用于制造部SMT车间钢网厚度及开孔标准工作指引。

3.0 工作指引3.1 制造工艺和成本的选用原则3.1.1根据生产订单性质决定钢网的制造工艺,一般情况下,研发部门首次打样或试制阶段的钢网,在印刷精度可以保证的前提下,可以采用化学蚀刻工艺(节省成本),但此种工艺已经严重落后,通常开孔的尺寸误差为1mil,且印刷容易堵塞钢网,已逐渐被淘汰(元件间距必须大于25 mil(0.635mm)以上)。

小批量和大批量生产用的钢网,优先采用激光切割+电抛光工艺,此种工艺加工精度高,开孔尺寸误差大约为0.3~0.5mil,定位精度小于0.12mil,且有良好的倒模效应,适用元件间距在20 mil(0.5mm)或以下,加工成本较适中,生产工艺已很成熟。

电铸成型工艺因为成本过高,通常用于细间距和超细间距元件的印刷。

3.1.2根据PCB板型的大小和印刷机型号,决定所开钢网尺寸的大小,PCB的长度X宽度超过250mmX200mm时,一般采用736mm×736mm(适用于DEK 265和MPM等机型),小于上述情况,而且无0.5以下的细间距引脚和0603以下CHIP的电路板,可以采用420mm×520mm 或 550mmX650mm(适用于半自动印刷机和手动印刷台)。

3.1.3 常用钢网的尺寸型号如下表:钢网尺寸(单位) 370×470mm 420X520mm 500X600mm 550X650mm 23”X23” 29”X29”松下/GKG DEK/MPM 适用机型手动手动/半自动手动/半自动半自动自动自动框架中空型材尺寸铝合金铝合金铝合金铝合金铝合金铝合金 (mm) 20X20 20X30 20X30 20X30 30X30 40X403.1.4绷网方式:采用红胶+铝胶带方式,在铝框与铝胶粘接处,须均匀刮上一层保护漆。

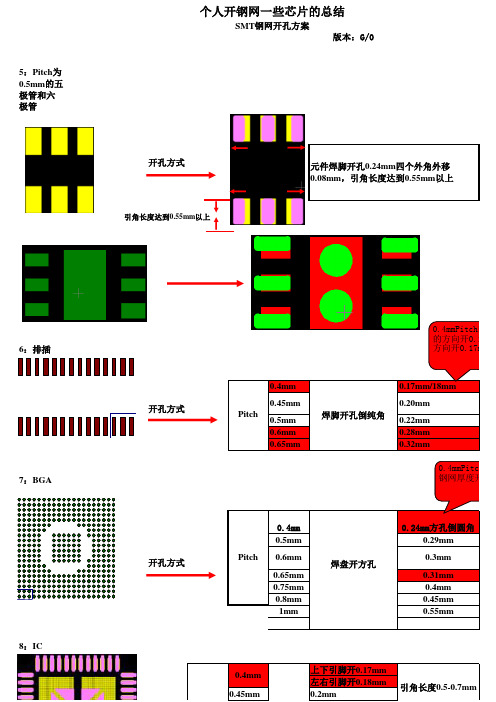

SMT钢网开孔规范

項次

項

目

1 鋼网的光學點型式

a.黑色盲孔.光學點一律不貫穿.

H/2

b.半蝕刻部份以黑色epoxy填滿

2 鋼板厚度= 0.13mm/0.15mm(无额外要求时开0.13mm)

3

a.新的鋼板張力須>=40N/cm

b.鋼板張力<=32N/cm須更換.

c.量測位置於鋼板張網區域九個點.如圖

4 鋼板制作方法須用 Laser切割 ,並拋光處理.

W=0.5 W1=0.4

D1=D+1.0=3.3

如圖所示

13 CN (1206) 排容,通常法一:

Y=Y1=1.28mm 向外移0.1mm

X=X1=0.57mm

D=0.2mm D'=0.5mm

X2=X1-0.12=0.45mm 縮孔且外移0.1mm

D1=D+0.2=0.7mm

14 RN (0704) 排阻,通常法一:

5 規範內提及的PCB PAD LAYOUT尺寸皆以R&D Gerber File的圖面

尺寸為依据,不以PCB板上的量測尺寸為依據.

6 鋼板需附檢驗報告及制作圖樣:

a.鋼板厚度

b.鋼板開孔位置精準度

c.九點張力測試值

d.開孔尺寸量測抽取同類零件之一量測

e.附鋼板制作圖樣,核對開孔位置

f.鋼板外觀標示方式,如右圖

無延伸腳類SMD零件 鋼板基本規範

項次

項

目

7 Chip R,L,C(1206),橢圓形PAD,通常法一:

Y=Y1=1.8

X=X1=1.03

D=D1=2.0

φ=1/3*Y1=0.6 面積1/2圓

8 FUSE(1206),通常法一:

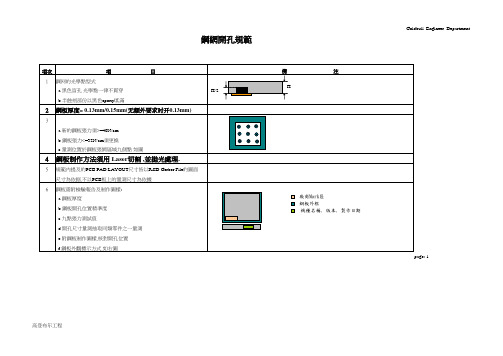

钢网开孔尺寸规范

3.05mm 1.52mm

1.85mm 2.28mm

1.67mm

X不變 Y:不變.

1.85mm 2.28mm

1.78mm 0.3mm

3.5mm

3.05mm 1.52m

X:不變. Y不變 分割間距0.3mm

X不變 Y1.52→1.08mm 內距:3.02→3.9mm

3.9mm 1.08mm

3.02m1.52mm

鋼板開孔 尺寸标 准

序號 零 件 別

原PAD尺 寸

0.3mm

1 0201 CHIP

0.3mm 0.3mm

0.9mm

鋼板開孔寸法

0.3mm

說明

中间间距为 →0.25mm

0.325mm 0.325mm 0.25mm

2 0402 CHIP

0.5mm

0.635mm 0.635mm

1.9mm

0.5mm

0.75mm

2mil

0.7mm

274m2寬寬mi長0l長3.長52外i218l外1m40外1m加72i.加6m32m.ml加871196mm5.2im2m846i.5l4immml24ilmlimmimil5lilililm 47mil

2mil

X:0.76 →0.7mm Y:不變.

12 三腳 電晶體

13 BGA 1.00 mm Pitch

1.27mm

0.76mm

1mm 0.5mm 直徑

1.14mm 1.27m m

1mm

1.1mm

1mm

0.15 0.15

X:1.27→1.1mm Y:1.27→1.1mm

57

0.99mm

開0.5mm 直徑

原寸:直徑 0.5mm 開孔:直徑 0.5mm

手机板钢网开口参考规范

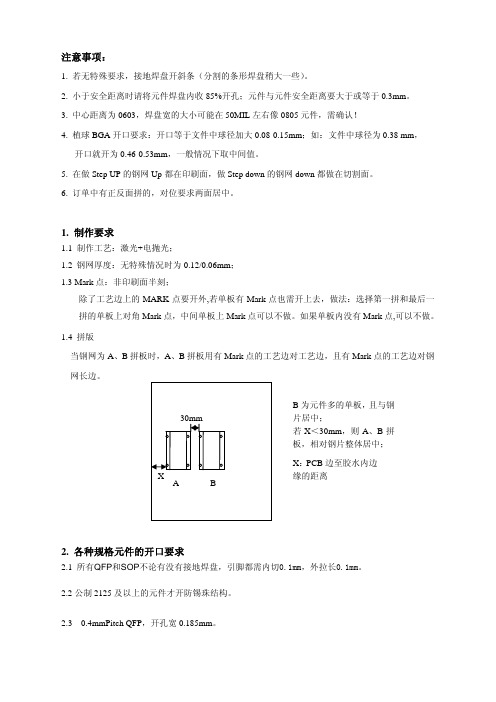

注意事项:1. 若无特殊要求,接地焊盘开斜条(分割的条形焊盘稍大一些)。

2. 小于安全距离时请将元件焊盘内收85%开孔;元件与元件安全距离要大于或等于0.3mm。

3. 中心距离为0603,焊盘宽的大小可能在50MIL左右像0805元件,需确认!4. 植球BGA开口要求:开口等于文件中球径加大0.08-0.15mm;如:文件中球径为0.38 mm,开口就开为0.46-0.53mm,一般情况下取中间值。

5. 在做Step UP的钢网Up都在印刷面,做Step down的钢网down都做在切割面。

6. 订单中有正反面拼的,对位要求两面居中。

1. 制作要求1.1 制作工艺:激光+电抛光;1.2 钢网厚度:无特殊情况时为0.12/0.06mm;1.3 Mark点:非印刷面半刻;除了工艺边上的MARK点要开外,若单板有Mark点也需开上去,做法:选择第一拼和最后一拼的单板上对角Mark点,中间单板上Mark点可以不做。

如果单板内没有Mark点,可以不做。

1.4拼版当钢网为A、B拼板时,A、B拼板用有Mark点的工艺边对工艺边,且有Mark点的工艺边对钢网长边。

2. 各种规格元件的开口要求2.1 所有QFP和SOP不论有没有接地焊盘,引脚都需内切0.1mm,外拉长0.1mm。

2.2公制2125及以上的元件才开防锡珠结构。

2.3 0.4mmPitch QFP,开孔宽0.185mm。

2.4 接地QFP:内部接地焊盘内收原焊盘的70%,再打斜线。

四周引脚长度需向外拉长0.1mm,引脚内切0.1mm。

0.5mm Pitch,引脚开孔0.230mm;0.45mm Pitch,引脚开孔0.200mm;0.4mm Pitch,引脚开孔0.185mm;2.5下类元件:再打"#"字格。

四周引脚宽度内收原焊盘的85%开。

2.6下类元件:四周引脚长度需向外拉长0.1mm。

2.7下类元件:四周引脚长度需向外拉长0.1mm,内部接地焊盘开三个直径等于X的小圆点,三个圆点按间距相等放置。

钢网厚度及开孔标准

0.0 引言在SMT装联工艺技术中,印刷站位是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺参数的各个方面中,网板的设计又起着举足轻重的作用。

1.0 目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

2.0适用范围用于制造部SMT车间钢网厚度及开孔标准工作指引。

3.0 工作指引3.1 制造工艺和成本的选用原则3.1.1根据生产订单性质决定钢网的制造工艺,一般情况下,研发部门首次打样或试制阶段的钢网,在印刷精度可以保证的前提下,可以采用化学蚀刻工艺(节省成本),但此种工艺已经严重落后,通常开孔的尺寸误差为1mil,且印刷容易堵塞钢网,已逐渐被淘汰(元件间距必须大于25 mil(0.635mm)以上)。

小批量和大批量生产用的钢网,优先采用激光切割+电抛光工艺,此种工艺加工精度高,开孔尺寸误差大约为0.3~0.5mil,定位精度小于0.12mil,且有良好的倒模效应,适用元件间距在20 mil(0.5mm)或以下,加工成本较适中,生产工艺已很成熟。

电铸成型工艺因为成本过高,通常用于细间距和超细间距元件的印刷。

3.1.2根据PCB板型的大小和印刷机型号,决定所开钢网尺寸的大小,PCB的长度X宽度超过250mmX200mm时,一般采用736mm×736mm(适用于DEK 265和MPM等机型),小于上述情况,而且无0.5以下的细间距引脚和0603以下CHIP的电路板,可以采用420mm ×520mm 或550mmX650mm(适用于半自动印刷机和手动印刷台)。

3.1.3 常用钢网的尺寸型号如下表:3.1.4绷网方式:采用红胶+铝胶带方式,在铝框与铝胶粘接处,须均匀刮上一层保护漆。

钢网厚度及开孔标准

0.0 引言在SMT装联工艺技术中,印刷站位是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺参数的各个方面中,网板的设计又起着举足轻重的作用。

1.0 目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

2.0 适用范围用于制造部SMT车间钢网厚度及开孔标准工作指引。

3.0 工作指引3.1 制造工艺和成本的选用原则3.1.1根据生产订单性质决定钢网的制造工艺,一般情况下,研发部门首次打样或试制阶段的钢网,在印刷精度可以保证的前提下,可以采用化学蚀刻工艺(节省成本),但此种工艺已经严重落后,通常开孔的尺寸误差为1mil,且印刷容易堵塞钢网,已逐渐被淘汰(元件间距必须大于25 mil(0.635mm)以上)。

小批量和大批量生产用的钢网,优先采用激光切割+电抛光工艺,此种工艺加工精度高,开孔尺寸误差大约为0.3~0.5mil,定位精度小于0.12mil,且有良好的倒模效应,适用元件间距在20 mil(0.5mm)或以下,加工成本较适中,生产工艺已很成熟。

电铸成型工艺因为成本过高,通常用于细间距和超细间距元件的印刷。

3.1.2根据PCB板型的大小和印刷机型号,决定所开钢网尺寸的大小,PCB的长度X宽度超过250mmX200mm时,一般采用 736mm×736mm(适用于DEK 265和MPM等机型),小于上述情况,而且无0.5以下的细间距引脚和0603以下CHIP的电路板,可以采用420mm×520mm 或550mmX650mm(适用于半自动印刷机和手动印刷台)。

3.1.3 常用钢网的尺寸型号如下表:3.1.4绷网方式:采用红胶+铝胶带方式,在铝框与铝胶粘接处,须均匀刮上一层保护漆。

SMT钢网开刻规范

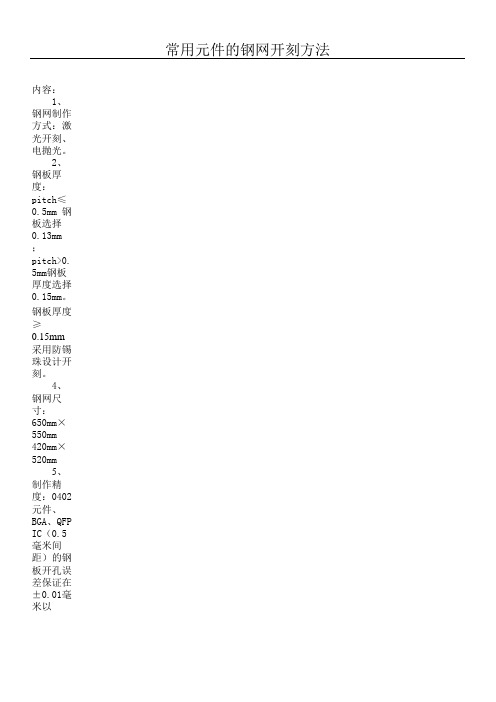

内容:1、 钢网制作方式:激光开刻、电抛光。

2、钢板厚度:pitch≤0.5mm 钢板选择0.13mm ; pitch>0.5mm钢板厚度选择0.15mm。

3、钢板厚度 ≥0.15mm 采用防锡珠设计开刻。

4、钢网尺寸:650mm×550mm 420mm×520mm5、制作精度:0402元件、BGA、QFP IC(0.5毫米间距)的钢板开孔误差保证在±0.01毫米以 内,其于元件保证误差在±0.02毫米以内。

6、MARK点制作要求:制作方式为全刻,MARK点最少制作数量3个。

7、MARK点的选择原则:7.1 如果PCB上的两条对角线上各有两个MARK点,则必须把四个点全部全刻制作出来。

7.2 如果只有一条对角线上有两个MARK点,则另外一个MARK点选点需满足:到此对角线的 垂直距离最远。

(这个点可以是QFP 中心点)7.3 涉及其他情况,须制作前告诉钢网制作者。

8、元件开孔原则:8.1 0805、1206钢网采用1:1开孔,0805开孔间距1.0mm,如图1:(采用防锡珠)。

0603开孔 如图28.20.1mm0.2mm8.3 SOT-23封装的元件开刻时要缩小5%--10%。

8.4 1.27mm pitch BGA开刻时开孔的直径为0.5mm--0.55mm在焊盘的基础上缩小5%。

8.5 1.00mm Pitch BGA焊盘开孔1:1。

8.6 QFP大于等于0.5mm pitch,开孔在焊盘的基础上缩小10%并且倒圆角(半径r=0.12mm).8.7 方形二极管、钽电容:要求全孔开刻,同时由内侧外扩保证元件与锡膏之间有0.5mm 的重 合。

如图:外扩部分8.8 0.5mm pitch sop开刻开孔宽度为0.23mm,长度不变。

8.9 0.65mm pitch sop 开刻宽度缩小10%来开刻。

8.10 SOT89封装元件的开孔面积缩小10%。

8.11 1206的焊盘贴装0603元件的开刻孔居中按0603的元件开刻,焊盘间距0.70mm。

钢网开网规范

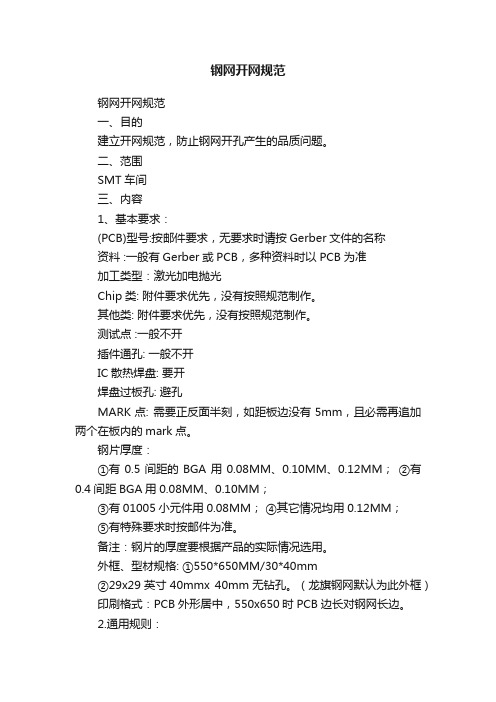

钢网开网规范钢网开网规范一、目的建立开网规范,防止钢网开孔产生的品质问题。

二、范围SMT车间三、内容1、基本要求:(PCB)型号:按邮件要求,无要求时请按Gerber文件的名称资料 :一般有Gerber或PCB,多种资料时以PCB为准加工类型:激光加电抛光Chip类: 附件要求优先,没有按照规范制作。

其他类: 附件要求优先,没有按照规范制作。

测试点 :一般不开插件通孔: 一般不开IC散热焊盘: 要开焊盘过板孔: 避孔MARK点: 需要正反面半刻,如距板边没有5mm,且必需再追加两个在板内的mark点。

钢片厚度:①有0.5间距的BGA用0.08MM、0.10MM、0.12MM;②有0.4间距BGA用0.08MM、0.10MM;③有01005小元件用0.08MM;④其它情况均用0.12MM;⑤有特殊要求时按邮件为准。

备注:钢片的厚度要根据产品的实际情况选用。

外框、型材规格: ①550*650MM/30*40mm②29x29英寸40mmx 40mm无钻孔。

(龙旗钢网默认为此外框)印刷格式:PCB外形居中,550x650时PCB边长对钢网长边。

2.通用规则:1.模板开口一般设计标准应为:面积比≥0.66,宽深比≥1.66,当开口长度远大于其宽度(如IC时),则需考虑其宽深比和面积比。

(Aspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio(面积比):焊盘开孔面积/孔壁面积2.单个PAD不能大于3X4MM,超过的应用0.4~~0.5MM的线分割,分成的PAD≤2X2MM。

3.两个相邻元件的边缘距离≥0.30MM,如小于0.30MM时须做分割处理序号零件原始PAD尺寸钢网开口尺寸说明102011)PAD开口为0.32*0.37mm,2)内距为0.24mm。

204021)大小1:1开,内侧R倒圆角(R=1/2宽)0.40≤S≤0.50,2)当S>0.50,内移至S=0.50;S<0.40外移至S=0.40306031)倒角梯形开法,L1=1/4L,W1=1/4W,0.7≤S≤0.8,2)当S>0.80,内移至S=0.80;3)当S<0.70,外移至S=0.70408051)倒角梯形开法,L1=1/3L,W1=1/3W,0.9≤S≤1.1,2)当S>1.10,内移至S=1.10;3)当S<0.90,外移至S=0.9051206以上倒角梯形开法,L1=1/3L,W1=1/3W6三极管按焊盘大小1:1开。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.0 引言在SMT装联工艺技术中,印刷站位是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺参数的各个方面中,网板的设计又起着举足轻重的作用。

1.0 目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

2.0适用范围用于制造部SMT车间钢网厚度及开孔标准工作指引。

3.0 工作指引3.1 制造工艺和成本的选用原则,一般情况下,研发部门首次打样或试制阶段的钢网,在印刷精度可以保证的前提下,可以采用化学蚀刻工艺(节省成本),但此种工艺已经严重落后,通常开孔的尺寸误差为0.025mm,且印刷容易堵塞钢网,已逐渐被淘汰(元件间距必须大于0.635mm。

小批量和大批量生产用的钢网,优先采用激光切割+电抛光工艺,此种工艺加工精度高,开孔尺寸误差大约为0.0078mm~0.0125mm,定位精度小于0.00 3mm,且有良好的倒模效应,适用元件间距在0.5mm或以下,加工成本较适中,生产工艺已很成熟。

电铸成型工艺因为成本过高,通常用于细间距和超细间距元件的印刷。

,决定所开钢网尺寸的大小,PCB的长度X宽度超过250mmX200mm时,一般采用736mm×736mm(适用于DEK 265和MPM等机型),小于上述情况,而且无0.5以下的细间距引脚和0603以下CHIP的电路板,可以采用420mm×520mm 或550mmX650mm(适用于半自动印刷机和手动印刷台)。

3.1.3 常用钢网的尺寸型号如下表:,在铝框与铝胶粘接处,须均匀刮上一层保护漆。

同时,为保证网板有足够的张力和良好的平整度,建议不锈钢板距网框内侧保留25mm-50mm。

3.2 MARK点的制作要求3.2.1 制作方式为正反面半刻,MARK点最少制作数量为对角2个,根据PCB资料提供的大小及形状按1:1方式开口。

尺寸为550X650mm和以下的手动/半自动钢网,可不用制做MARK点。

3.2.2 MARK点的选择原则:PCB上的两条对角线上的四个MARK点可以不全部制作出来,但至少需要对角的二个MARK点。

如果只有一条对角线上两个MARK点,则另外一个MARK点需满足到此对角线的垂直距离最远的原则选点。

3.2.3 涉及其他特殊情况,制作前通知钢网制作商。

3.3SMT印锡钢网厚度设计原则3.3.1 钢网厚度应以满足最细间距QFP 、BGA为前提,兼顾最小的CHIP元件。

3.3.2 QFP pitch≤0.5mm 钢板选择0.13mm 或0.12mm;pitch>0.5mm钢板厚度选择0.15mm--0.20mm;BGA 球间距>1.0mm钢板选择0.15mm;0.5mm≤BGA球间距≤1.0mm钢板选择0.13mm。

(如效果不佳可选择0.12mm)(详见下附表)3.3.3 如有两种以上的IC器件同时存在时应以首先满足BGA为前提。

3.3.4 特殊情况可选择厚度不同的钢网。

3.4 SMT锡膏钢网的一般要求原则3.4.1 位置及尺寸确保较高开口精度,严格按规定开口方式开口3.4.2 独立开口尺寸不能太大,宽度不能大于2mm,焊盘尺寸大于2mm的中间需架0.4mm的桥,以免影响网板强度3.4.3 绷网时严格控制,注意开口区域必须居中。

3.4.4 为方便生产,建议在网板正下方刻下面的字符:Model;T;Date;网板制作公司名称。

厚度等信息。

3.4.5 以印刷面为上面,网孔下开口应比上开口宽0.01mm或0.02mm,即开口成倒锥形,便于焊膏有效释放,同时可减少网板清洁次数。

3.4.6 网孔孔壁光滑。

尤其是对于间距小于0.5mm的QFP和CSP,制作过程中要求供应商作电抛光处理。

3.4.7 通常情况下,SMT元件其网板开口尺寸和形状与焊盘一致,按1:1方式开口3.5 SMT锡膏钢网的特殊开口设计原则3.5.1 带有BGA的电路板球间距在1.0mm以上钢网开孔比例1:1,球间距小于0.5mm以下的钢网开孔比例1 : 0.95 。

3.5.2 对于所有带有0.5mm pitch的QFP和SOP,宽度方向开孔比例1:0.85,长度方向开孔比例1:1.1,带有0.4mm pitch QFP宽度方向按照1:0.8开孔,长度方向按照1:1.1开孔,且外侧倒圆脚。

倒角半径r=0.12mm 。

3.5.3 0.65mm pitch 的SOP元件开孔宽度缩小10% 。

3.5.4 一般产品的PLCC32和PLCC44开孔时宽度方向按1:1开孔,长度方向按1:1.1开孔。

3.5.5 一般的SOT封装的器件,大焊盘端开孔比例1:1.1,小焊盘端宽度方向1:1,长度方向1:1.1 3.5.6 SOT89元件封装:由于焊盘和元件都比较大,且焊盘间距较小,容易产生锡珠等焊接质量问题,故采用下列方式开口,如下图,引脚长度方向外扩0.5mm开口。

(如下图示)3.5.7 SOT223晶体管元件封装开口方式,参照下图。

3.5.8 SOT252晶体管元件封装开口方式,参照下图:3.5.9 所有的0603以上chip元件必须防锡珠处理(中间开口处理,如下图示)。

开孔比例1:1。

(瓷片电容,电阻,电感,磁珠)。

钽电容开孔1:1不做避锡珠处理。

同时由内侧外扩,保证元件与锡膏之间有0.5mm的重合(包含类似钽电容引脚封装的元器件)所有的铝电解电容的焊盘与开孔按1:1.1三极管开孔比例1:1所有二极管的开孔宽度方向缩0.1mm、长度方向向外加开0.2mm,以防止少锡和空焊。

所有排阻外围四脚在两外围方向一律加开0.1mm,内四脚在长度方向外侧加开0.1mm。

以上的比例数据都是依据板的实际焊盘尺寸表述的。

3.6 SMT红胶钢网的开口设计原则3.6.1 红胶钢网的开孔较锡膏开口考虑的事项要少得多,一般情况下保证机器贴装时不溢胶和满足固化后的推力测试即可。

3.6.2 一般红胶网板厚度T=0.18mm或T=0.20mm 。

3.6.3 chip元件开骨状,条状,和圆点状,条状长度较焊盘长度要加开0.10mm。

宽度方向是两焊盘中心点距离的20%3.6.4 常用的CHIP元件的红胶开口尺寸参考如下:注意:无论采用以下何种开孔方式,必须保证开孔不可以接触到焊盘。

CHIP类元件红胶网开孔尺寸对应表(单位:mm)器件封装长条形圆孔形开口宽度(W)开口长度(L)直径圆孔数间距(P)06030.3(可在0.28~0.33之间取值)或开焊盘间距的35%至40%等于焊盘宽度的110%18120.620100.922250.90.4~0.452圆孔的外侧间距等于焊盘宽度的110%08050.4(可在0.35~0.45之间取值)0.5~0.55212060.50.6~0.65212100.50.65~0.720.7~0.75218250.70.8~0.8520.9~0.95222200.90.9020.90225121 1.0023218 1.2 1.20247321.21.2023.6.5 未包含在上表中的Chip 类元件,开口通常建议采用下面图型开口方式:当B 计算出大于1.2mm 时,则取B=1.2mm ,当D 计算出大于1.5mm 时,则取D=1.5mm ; 当B 计算出小于0.3mm 时,则取B=0.3mm (最小不小于0.26mm),当D 计算出小于0.35mm 时,则取D=0.35mm 。

3.5.6 红胶面IC 的尺寸和重量一般较小,开孔时对于SOP48长度方向对称开两半圆,半径r=1.5mm 或是开长条状。

对于SOT 封装型器件宽度开孔0.4mm ,长度开孔等同于元件本体长度。

3.6 网孔粗糙度和精度要求3.6.1 位置、尺寸确保较高开口精度,严格按规定开口方式开口。

3.6.2 开孔孔壁光滑,制作过程要求供应商作电抛光处理。

3.6.3 印刷面为上面,网孔下开口应比上开口宽0.01mm 或0.02mm ,即开口成倒锥形,便于红胶脱模顺利。

3.6.4 开口尺寸不能太大。

宽度不能大于2mm,焊盘尺寸大于2mm的中间需架0.4-0.5mm的搭桥(加强筋),以免影响钢网强度。

3.6.5 为方便生产,钢网上要有标示字符:建议在钢网左下角或右下角刻有下列信息:Model(PCB型号);T(钢网厚度);Date(制作日期);钢网制作公司名称。

4.0 钢网制作的相关工艺资料作业指引4.1.1 为方便钢网入库检验和今后生产的方便,供应商送货时必须加带菲林一张。

4.1.2 委托制作钢网时必须备齐的工艺资料有:GERBER文件,PCB实物样板,钢网厚度及特殊开孔要求(《钢网申请单-附页》)。

4.1.3 钢网申请制作等流程见《SMT钢网刮刀管理工作指引》。

经过对DEK和GKG供应商的详细咨询对比,参照其他电子公司的使用情况,目前我所总结的信息是:一般工厂普遍使用三种钢网清洗剂是:酒精,洗板水,和IPA。

1。

酒精又分为工业酒精,医用酒精以及食用酒精三个级别,纯度和价格也依次升级,通常电子厂清洗钢网和印坏的PCB,用96%纯度以上的工业酒精就可以,清洗效果一般,气味的刺激性不明显,成本最低。

2。

洗板水是一种人工混合溶剂,主要成份是正构烷烃,异构烷烃,酒精,芳香烃,有机溶剂等等。

由于每个化工厂的成份和比例的不同,洗板水的效果也各不相同,但通常比酒精效果要好,气味也比较刺激性,成本相对酒精较高。

(洗板水也多用于SMT和测试等维修工位,用来清洗松香等助焊剂残留物,效果好于酒精)3。

异丙醇(IPA)有像乙醇的气味,是一种无色的挥发性液体,其气味不大,易燃,易爆,属于一种中等爆炸危险物品。

纯的IPA清洗效果最好,但是价格昂贵,成本最高,电子厂一般都是与水和酒精混合后作为清洗剂使用,效果和成本都会下降。

以我公司目前的加工的产品来看,印坏的PCB,可以选用95%纯度以上的工业酒精就OK,不伤手且刺激性气味小,且乙醇的纯度越高,使用效果越好。

清洗钢网则用洗板水和IPA效果较好。

(售后和测试的维修工位,也可以使用洗板水,效果较好,成本虽然高点,但用量不是很多)。