注塑工艺调整记录表1

注塑塑料模具制作计划与进度跟踪表(一)

每周制造信息反馈一览表 update schedule per week

说明

2020年8月

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

2020年9月

26 27 28 29 30 31 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

14

定模芯中走丝

15

定模芯抛光

计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际 计划 实际

供应商模具编号:

开始时间

完成时间

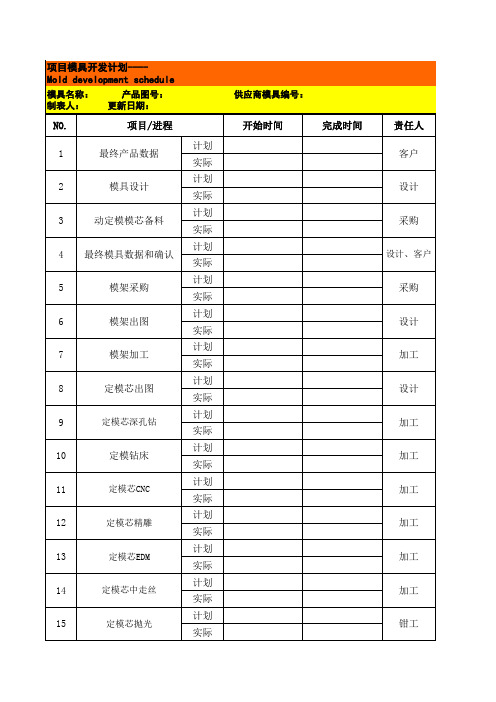

责任人 客户 设计 采购

设计、客户 采购 设计 加工 设计 加工 加工 加工 加工 加工 加工 钳工

项目模具开发计划---Mold development schedule

模具名称:

产品图号:

制表人:

更新日期:

NO.

项目/进程

1

最终产品数据

2

模具设计

3

动定模模芯备料

4 最终模具数据和确认

5

模架采购

6

模架出图

7

模架加工

8

定模芯出图

9

定模芯深孔钻

10

பைடு நூலகம்

定模钻床

11

定模芯CNC

12

定模芯精雕

13

定模芯EDM

计划

16

动模芯出图

实际

17

动模芯深孔钻(水路, 顶针)

计划 实际

注塑产品生产过程控制管理程序(1)

06

生产过程控制

生产计划与调度

制定生产计划

根据客户需求、产品特性和生产能力,制定详细的生产计划,包括 生产数量、时间表和所需资源。

调度生产资源

合理安排生产人员、设备和原材料,确保生产计划的顺利执行。

监控生产进度

实时跟踪生产进度,与计划进行对比分析,及时调整生产计划和资 源调度。

,确保设备正常运行。

定期保养计划

维修与更换零件

根据设备使用情况和厂家建议,制定 定期保养计划,包括更换液压油、清

洗散热器、检查紧固件等。

建立设备维修档案,记录设备维修情 况和更换零件情况,以便及时发现问

题并进行处理。

安全操作规程与培训

制定安全操作规程

根据设备特性和生产要求,制 定详细的安全操作规程,包括 设备操作、模具更换、产品取

制造阶段

按照设计图纸和技术要求,进行模具的加工、装配 和调试,确保模具精度和质量。

试模阶段

在制造完成后进行试模,检查模具的成型效 果、尺寸精度和表面质量等,确保符合设计 要求。

模具验收与存储

验收阶段

对制造完成的模具进行全面的检查和 测试,包括尺寸精度、表面质量、结 构强度等,确保符合验收标准。

存储阶段

根据生产需要,配置相应的辅助 设备,如干燥机、模温机、机械 手等。

注塑机维护与保养

日常维护

定期检查注塑机的各个部件,如模具、螺杆 、加热系统等,确保其正常运转。

定期保养

定期对注塑机进行全面保养,包括清洗、润 滑、紧固等,以延长其使用寿命。

故障处理

及时处理注塑机出现的故障,确保生产顺利 进行。

注塑机操作与监控

台中注塑机一二三四段调机技术

台中注塑机一二三四段调机技术注塑机一二三四段调机技术注塑机调机方法与技巧:注塑机又名注射成型机或注射机,很多工厂叫啤机(piji),注塑产品叫啤件。

它是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

注塑机按照注射装置和锁模装置的排列方式,可分为立式、卧式和立卧复合式。

一、注塑机一二三四段调机技术注塑机1234段的调机技术一般,一段温度设置在90一100度,二段温度设置150一170多,三段温度设置230一270多,四段的温度设置120一150度。

二、注塑机调机方法与技巧1、注塑机模貝全透明法我们在调机的情况下,经常会想:假如模贝是全透明的就好了!那样就可认清熔胶的所有充型全过程,见到缺点是怎样造成的,也是什么时候造成的。

在我们设计方案出某一射胶加工工艺时,射胶全过程具体是不是依照构想的规定去进行,起始点位置设得对吗这些一系列难题,都期待可以见到。

可是要想直接看获得熔胶充型全过程沒有新科技机器设备是不太可能的,可是间接性的方式却有一个,便是大家将射胶時间一秒一秒提升,每提升一秒啤一啤,随后将每一啤未走齐的啤件按顺序排列起來,那样就可以很清晰地见到熔胶的充型全过程,直至填满凹模截止。

假如在重要的位置想再看得细心一点,就在这一重要位置每一只提升0.一秒。

假如只想看看起级点准不精确就更为简易。

只必须将后边一级的压力和速率所有调至0,你也就能够见到起级点的位置在哪儿,而不用应用一秒一秒提升的方式来渐渐地观察。

在这里要提示留意的是,因为射胶终止以后熔胶还会继续有一点惯性力澎涨全过程,因此具体脱模的件与终止射胶时的那一瞬间的样子会出现一点进出。

具体起级点应当比见到的件要早一些。

2、注塑机精准定位射胶法说白了“精准定位射胶”法,是大家常见的迅速射胶转下属慢速度射胶演化而成的一种调机技巧。

此方法是将后一级的慢速度和压力所有调节为零,促使前一级的迅速射胶到某一设置起级位置时马上终止,让凹模内存储的压力当然释放出来,根据它来作最终丰富凹模和保压。

注塑工艺参数表及变更记录表

Written by/date制表/日期:

Fabricate审核:

抽芯进 芯进1 芯进2

模具运水(动) 模具运水(定)

热流道温度<℃> 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70

1、当有产品不良需要关闭此穴时只需调整塑化量,保压切换位置不要调整.螺杆的 残余量控制在 8±2mm.(特殊颜色料化不开的除外) 2、射胶速度调整范围±5 ,注塑压力±10 ,保压压力±5, 时间±0.5s 3、螺杆切换位置调整范围±5.0mm 计量 余料量±1.0mm. 4、周期调整范围在±5 冷却时间调整范围在±1.0s 5、螺杆的转速一般调整范围在±30U/mm.背压参数一般在±5Bar. 6、使用机械手和不使用机械手循环时间相差±2S

编号:

OPERATION FOAM-MOULDING PRARMETERS 注塑工艺参数表

编写: 批准: 页数:

产品名称 模具编号

机台号 模穴数

机台型号 原材料

温度设定 (℃)

添加剂 色号

产品单重(g) 一模重量(g)

回料比例% 循环时间(s) 材料干燥

动模模温

定模模温

喷咀 +/-10

第一段 +/-10

第二段 +/-10

第三段 +/-10

第四段 +/-10

第五段 +/-10 下 料 口 +/-10

关模设定 关模1 关模2 低压 高压 压力(p) 速度(v) 位置(mm) 保压设定 保压3 保压2 保压1 压力(p) 速度(v) 时间(s) 切换位置 mm 压力(p) 速度(v) 位置(mm) 热流道温度<℃> 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 +/-10 29 30 31 32 33 34 35 +/-10 71 72 73 74 75 76 77

注塑工艺3(1)

注塑工艺3(1)

模温控制的基本原则

模具温度的恒定值应低于塑料的Tg或低于热变形温度(HDT); 对非结晶性塑料,在保证充模顺利的情况下,尽量采用低模温,

尤其是对于熔体粘度较低的塑料(如PS); 对熔体粘度及玻璃化温度都较高的非结晶性塑料(如PC、聚苯

醚、聚砜等),模温应高些。 对结晶性塑料,模具温度应在能使熔料在模腔内较好较快地完

l 喷嘴温度的设定

注塑工艺3(1)

喷嘴温度的设定

喷嘴温度通常要略低于料筒的最高温度。一方面 可防止或减轻“流涎”现象,另一方面,部分抵 消注射时熔体流经喷嘴收敛流道引起的摩擦温升, 防止实际料温过高而使塑料发生分解。

随喷嘴类型、喷嘴加热圈的安装状况、其它注塑 工艺参数作相应调整。

根据“对空注射”和对制品的“直观分析” ,确 定较佳的喷嘴温度。

l 通常,注射制品与浇注系统的总用料量为 注射量的25~70%,最低不小于10%

总用料量太少,则注射成型机不能充分发挥效能,而且 熔料也会因在机筒中停留时间过长而分解;

若总用料量大于注射量的70%,则制品成型时易出现缺陷

l 对已选定的注塑机,注射量通过调节注射 行程来控制

注塑工艺3(1)

计量行程(预塑行程)

l 概念

预塑时螺杆的后退距离

l 计量行程(预塑行程)的暂设值

式中:Vi—理论注射容积,cm3;Ds—螺杆直径,cm

l 与注射行程的关系

物料在螺杆头部所占有的容积就是螺杆后退所形成的计 量容积,即注射容积,其计量行程就是注射行程。因此, 多级注射参数设置时,其各级切换位置、注射-保压切换

都必须依据计量行程。

l 保压压力对注塑的影响

通常,保压压力较高时,制品的收缩率减小,密度增加; 表面光洁度、熔接痕强度提高,

注塑压力温度对照表

原料干燥温度及时间

量产模具模成型工艺调整及参数管理工作指引

5.5 质量部在接到调机通知与产品样品后,应对样品的外观和尺寸进行确认,15 分 钟内做好相应确认记录,并在调机后两小时再一次进行确认,若确认“NG”时应将 “NG”项目填写在“改善对策”栏内,并通知注塑科及工艺人员,应重新调整;

5.0 量产模具的成型工艺调整工作内容: 5.1 注塑与工艺人员可因品质、效率等相关原因需要调整工艺参数; 5.2 当注塑科在接到 IPQC 或品管组长的口头投诉或书面投诉后,将所反馈产品品

质异常点填写在《注塑成型参数巡检记录表》中的“异常描述”,内容要求详细,如:

XXX 有限公司

量产模具成型工艺调整及参数管理工 文件编号 :WI-ZS-012

5.6 注塑科在调整工艺后观察产品状况 8H 无异常时,工艺人员,确认并更改产品 《注塑成型条件表》,《注塑成型条件表》更改及受控必须在 2H 之内完成。 6.0 量产模具的参数管理内容:

6.1 量产模具第一次生产时由注塑技术员取出该产品试产用《注塑成型条件》参 考调校参数。参考受控的《注塑成型条件表》设定,如按受控文件不能调较到合格品时, 可通知科长及项目管理科协助参与设定;

6.2 新的参数与受控参数相差不大时,仍可将旧《注塑成型条件表》摆于机位使用, 但需将超差的参数于变更栏说明及确认,并于再生产栏填写再生产日期及确认;

6.3 新的参数与受控参数相差较大时,需重新填写《注塑成型条件表》;并经部长 审批后通过项目科受控摆于机位使用,旧《注塑成型条件表》需取回注塑车间办公室存

作指引

版本/版次:A/1 页 次:1/3

“烧焦”等。如发现在不影响品质的条件下,生产技术人员(含注塑科与工艺人员)需 要通过优化工艺参数提升效率,降低成本,则在《注塑成型参数巡检记录表》中的“异 常描述”一栏注明品质正常,但希望通过优化工艺参数提升效率,降低成本,并提出调 整建议;

10.17-防错防误一览表(1)

客户名称

表4.9

福建新龙马汽车股份有限公司(NLM)

厂商名称:锐驰电子科技有限公司

件号: R62B32A012

件名:左后门门窗装饰板

Operation No 工序号

Process Name 工序名称

Poke-Yoke Item 防错项目

混料

Poke-Yoke Method 防错方法

每批领料时需要进行核对领料单,并标识清楚。 增加料桶温度表并记录下温度以便追踪。 增加计时器,并记录起止时间以便追踪。 通过注塑机电脑记录来检查且工艺参数调整正后可以把控制面板上锁。 装报警器,当有压模时,自动弹开并报警 通过温控仪来检查且工艺参数调整正后可以把控制面板上锁。 在温模机上增加温度表 在温模机上增加温度表 通过注塑机电脑记录来检查且工艺参数调整正后可以把控制面板上锁。 通过注塑机电脑记录来检查且工艺参数调整正后可以把控制面板上锁。 用电子称测量,每隔2小时测量一次,并记录好数据。 用LNM色板检测 在模具上增加网格生产日期

3

注塑成型

外观变形 产品正面长、宽 孔位大小不 俩俩孔位距离

4 Compiled By 编写

郑锦垚

包装

产品左、右区分

Date 日期 :10-17

1

烘料烘料Biblioteka 度异常 烘料时间不够料管温度 压模 热流道温度

2

调机

母模模温 公模模温 射速 压力

产品重量 颜色 批次

主要尺寸

用卡尺测量尺寸;每隔2小时用卡尺测量一次,并做好记录。 表4.9 制作检治具来检测产品的变形度,每隔2小时测量一次,并做好记录。 用卡尺测量尺寸;每隔2小时用卡尺测量一次,并做好记录。 用卡尺测量尺寸;每隔2小时用卡尺测量一次,并做好记录。 用卡尺测量尺寸;每隔2小时用卡尺测量一次,并做好记录。 增加在模具上刻印左:L;右:R,以防产品混包

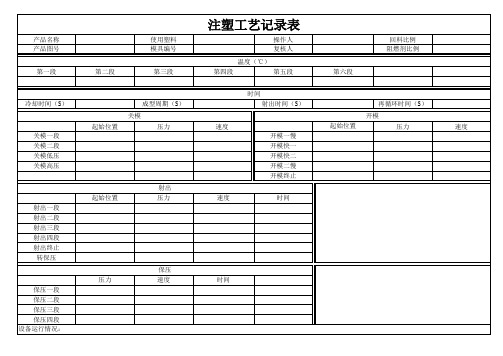

注塑工艺记录表

产品名称 产品图号 第一段 第二段 使用塑料 模具编号 温度(℃) 第三段 第四段 时间 冷却时间(S) 关模 起始位置 关模一段 关模二段 关模低压 关模高压 射出 起始位置 射出一段 射出二段 射出三段 射出四段 射出终止 转保压 保压 压力 保压一段 保压二段 保压三段 保压四段 设备运行情况: 速度 时间 压力 速度 时间 压力 速度 开模一慢 开模快一 开模快二 开模二慢 开模终止 起始位置 成型周期(S) 射出时间(S) 再循环时间(S) 开模 压力 速度 第五段 第六段 操作人 复核人 回料比例 阻燃剂比例

(参考)注塑部生产运作所需的表格

处理结果:

签字:

开单: 审核: 日期:

10.交接班记录表

序

机

产品名

本班生产情

数

不良

人

5S状

接班确

号

号

称

况

量

率

手

况

认

1

2

3

4

5

11.注塑工艺条件更改记录表

机号

模具编号

产品名称

生产日期

序号

产品异常现象描述

时间

原因分析

改前参数

改后参数

更改人

1

2

3

4

5

12.模具资料一览表

序号

产品名称

模具编号

长×宽×厚

颜色

送检数量

送检日期

备注

(附样板)

送检人:

检验结果:

送检人:

7.补料申请单

机号

模具编号

原料

补料数量

日期

补数原因:

申请人: 审核: 批准: 日期:

8.注塑生产日报表

序号

机号

产品名称

颜色

A班产量

B班产量

累计产量

欠数

备注

1

2

3

4

5

开单: 审核: 日期:

9.胶件翻工通知单

机号

胶件名称

颜色

不良率

日期

翻工原因:

时间

射胶时间

秒

冷却时间

秒

注塑周期

秒

小时产量

模温控制

模冷方式

温度(℃)

前模

后模

水口重量(g)

每只产品单重(g)

一模总重量(g)

21.注塑部异常报告单

注塑工艺参数设定记录表

艺参数设定记录表

说明:此表为制造部填写,填写的数值为实际设定值

》设定参数,首件合格后,调机员将注塑参数记录于此表中,质检员确认。 生产,都需通知质检员重新进行首件确认,同时调机员将调整后的参数记录 质检员确认即可;如参数超出目视卡公差范围,则需得到品管工程师确认,并 工程师确定是否要作过程变更。 录,必须告知质检员并需得到品管工程师确认,且必须得到质量工程师的临

说明:此表为制造部填写,填写的数值为实际设定值

设备编号 原料干燥 模 温

临时变更认可

备 注

注塑参数设定及操作说明: 1、更换模具时,调机员根据《注塑工艺目视卡》设定参数,首件合格后,调机员将注塑参数记录于此表中,质检员确认。 2、生产过程中,任何参数的调整或需堵塞模穴生产,都需通知质检员重新进行首件确认,同时调机员将调整后的参数记录 在本表中,如参数在目视卡公差范围内的,由质检员确认即可;如参数超出目视卡公差范围,则需得到品管工程师确认,并 需得到质量工程师的临时变更认可,并由质量工程师确定是否要作过程变更。 3、临时更换机台生产时,由调机员在本表作记录,必须告知质检员并需得到品管工程师确认,且必须得到质量工目视卡设定参数首件合格后调机员将注塑参数记录于此表中质检员2生产过程中任何参数的调整或需堵塞模穴生产都需通知质检员重新进行首件确认同时调机员将调整后的参本表中如参数在目视卡公差范围内的由质检员确认即可

注塑工艺参数设定记录表

PN:QG/RD40526A 内部件号 日 时 期 间 温 时 定 动 度 间 模 模 T1 T2 料筒温度 T3 T4 T5 主流道T1 热流道温度 分流道T2 热 嘴T3 行程S1 一 段 注 二 段 塑 三 段 压力P1 速度V1 行程S2 压力P2 速度V2 行程S3 压力P3 速度V3 注塑 时间 转保压方式 压力P1 保 压 一 段 速度V1 时间T1 压力P2 二 段 速度V2 时间T2 压 储 料 背 速 位 压 冷却时间 锁模压力 周 签 确 期 名 认 力 度 置 材 料

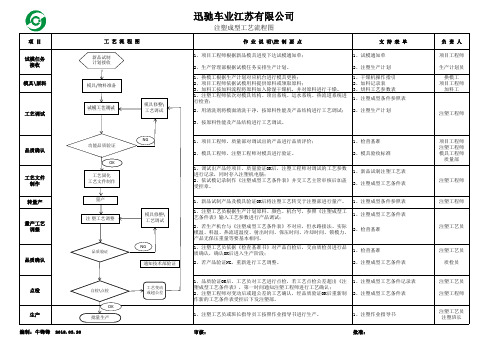

注塑成型工艺流程图

1、注塑工艺员根据生产计划原料、颜色、机台号,参照《注塑成型工 艺条件表》输入工艺参数进行产品调试;

1、注塑成型工艺条件表

2、若生产机台与《注塑成型工艺条件表》不对应,但水路接法、实际 模温、料温、热流道温度、射出时间、保压时间、冷却时间、锁模力、

2、检查基准

产品无保压重量等要基本相同。

1、注塑工艺员依据《检查基准书》对产品自检后,交由质检员进行品 质确认,确认OK后进入生产阶段;

项目 试模任务

接收 模具\原料

工艺调试

工艺流程图

新品试制 计划接收

模具/物料准备 试模工艺调试

模具修整\ 工艺调试

品质确认

工艺文件 制作 转量产

量产工艺 调整

品质确认

功能品质验证 OK

工艺固化 工艺文件制作

量产 注 塑工艺调整

品质验证

点检

自检\点检

生产

OK 批量生产

编制:牛锋锋 2018.03.20

1、检查基准

2、若产品验证NG,重新进行工艺调员对工艺进行点检,若工艺点检公差超出《注 塑成型工艺条件表》,第一时间通知注塑工程师进行工艺确认; 2、注塑工程师对变动后或超公差的工艺确认,经品质验证OK后重新制 作新的工艺条件表受控后下发注塑部。

1、注塑成型工艺条件记录表 2、注塑成型工艺条件表

NG

模具修整\ 工艺调试 NG 通知技术部验证 工艺变动 或超公差

迅驰车业江苏有限公司

注塑成型工艺流程图

作 业 说 明\控 制 要 点

支持表单

1、项目工程师根据新品模具进度下达试模通知单;

1、试模通知单

2、生产管理部根据试模任务安排生产计划。

2、注塑生产计划

1、换模工根据生产计划对应机台进行模具更换; 2、项目工程师依据试模用料提供原料或领取原料; 3、加料工按加料流程将原料加入除湿干燥机,并对原料进行干燥。 1、注塑工程师依次对模具结构、顶出系统、运水系统、热流道系统进 行检查;

注塑成型工艺管理标准

注塑成型工艺管理标准 Revised by Jack on December 14,2020文件会签1.目的:规范工艺编制、变更管理,确保制造过程工艺的稳定性和有效性。

2.范围:适用于所有注塑成型工艺的管理。

3.定义:无。

4.职责:项目工程师:有关新项目原材料物性表的提供。

生产运作:4.2.1 试模工程师:依据原材料物性表编制注塑成型工艺;4.2.2 生产技术员:参考试模注塑成型工艺与材料物性表,调试和更改注塑成型工艺;4.2.3 工艺主管:审核与确认注塑成型工艺的有效性;4.2.4 注塑工程师:(1) 批准之工艺表受控管理;(2) 确保生产使用受控工艺。

模具设计工程师:模具结构设计改进和注塑成型工艺的可行性评估。

5.作业流程:工艺编制:5.1.1 试模工艺:(1) 新项目模具试模前,项目工程师提供原材料物性表给试模工程师;(2) 试模工程师依据提供的原材料物性表,合理编制试模阶段的【注塑成型参数表】找出模具和工艺存在的缺陷并和相关人员讨论相应的改进方案;(3) 试模工程师设定的试模参数与原材料物性表所要求的范围不符合时需要项目工程师、模具设计工程师、试模工程师共同商定工艺的合理性或寻求其他改善方案。

(4) 每次试模结束后,试模存在的问题记录在【注塑成型参数表】的备注栏,试模工程师将【注塑成型参数表】提交工艺主管确认并转工艺管理员存档管理。

作为下一次试模做为工艺标准参照;5.1.2 试生产工艺:(1) 试生产阶段工艺,第一次试产由试模技术员对模具进行调试合格后,制定出该模具的第一份受控的【注塑成型参数表】;(2) 该工艺参数表交工艺工程师批准、工艺主管确认,再交工艺管理员进行授控管理。

(3)后续的生产试产阶段,如果成型工艺发生变更,由车间的注塑技术员依据第一份【注塑成型参数表】进行更改,并且按流程受控。

在试产与量产阶段,即使在不同型号机台上生产,在试模阶段得出的各工艺项,包括:材料干燥温度;水路接法、实际模温、实际料温、射出时间、保压时间、冷却时间、锁模力、产品无保压重量等一定要基本相同。

注塑成型特殊过程确认记录表

确 认

结 论

组长:年 月 日

确

认

人

员

部 门

签 字

部 门

签 字

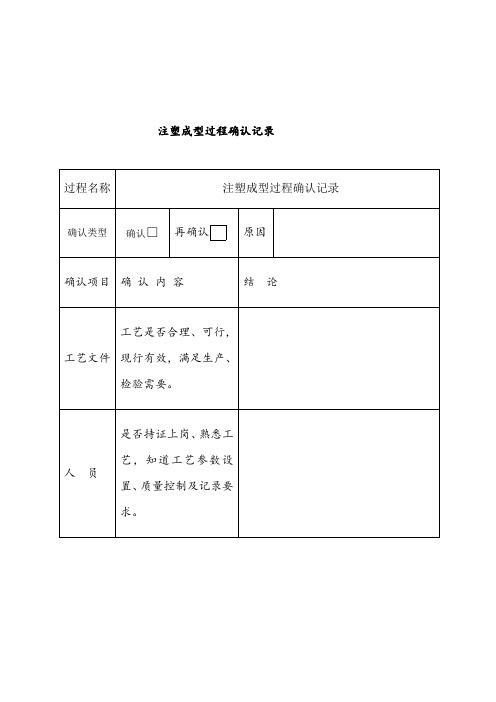

注塑成型过程确认记录

过程名称

注塑成型过程确认记录

确认类型

确认□

再确认

原因

确认项目

确 认 内 容

结 论

工艺文件

工艺是否合理、可行,现行有效,满足生产、检验需要。

人 员

是否持证上岗、熟悉工艺,知道工艺参数设置、质量控制及记录要求。

设 备

仪器仪表

注塑成型所用设备,检测用仪器仪表是否有合格证,状态是否完好;

材 料

零部件

生产所用的原辅材料、零部件,是否经验收合格,符合工艺规程的要求。

工装、量具

检测设备

是否经检定、鉴定合格,是否在有效期内

环 境

是否满足工艺、生产现场管理要求

记录及

控 制

是否按工艺规定进行记录,并对生产过程进行有效监控

参

数

工艺参见工艺参数标准来自实测值

参见工艺参数记录

产品物理测试

检

测

内

容

检

测

结

果

试料记录表

托模方式

保压2

托模次数

托 模

中子

项目

压力

速度

延时

位置

中子使用

托模进

中子动作

托模退

项目

压力

速度

延时

位置

料 筒 温 度

中子进

喷嘴

H1

H2

H3

H4

中子退

产品后处理

产品标工时(秒/一模次)

产品合格率

制表/日期:审批/日期:

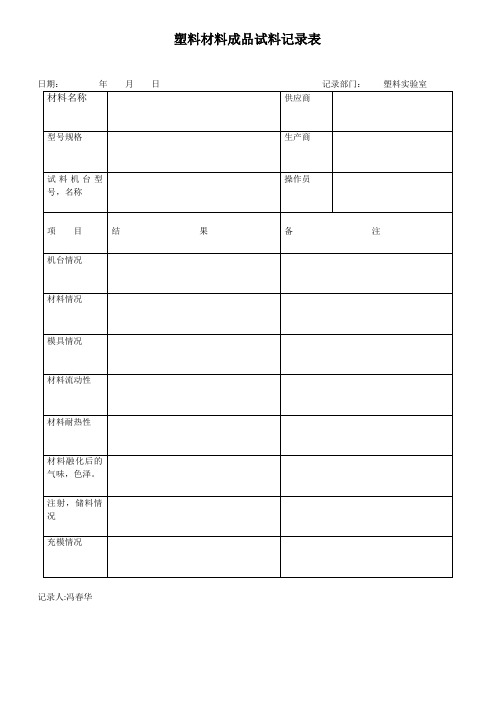

塑料材料成品试料记录表

日期:年 月 日记录部门: 塑料实验室

材料名称

供应商

型号规格

生产商

试料机台型号,名称

操作员

项 目

结 果

备 注

机台情况

材的气味,色泽。

注射,储料情况

充模情况

记录人:冯春华

塑料注塑料工艺卡

江门南方脚轮金属制品有限公司

产品名称:

产品型号:

文件编号

注塑工艺卡

第 版

第 修改

模具编号

产品材质

模穴数量

1*

进胶方式

模具结构

冷却方式

标准周期(S)

单个产品重量(g)

一模标准重量(g)

水口重量(g)

合 模

开 模

项目

压力

速度

位置

项目

压力

速度

位置

合模快速

开模一慢

合模低压

开模快

合模高压

开模二慢

射 出

储 料

项目

压力

速度

延时

位置

背压

射出1

松退

射出2

模具温度

射出3

油温