发酵工厂设计说明书

发酵厂设计任务书

一.啤酒工厂设计(重点为糖化,发酵车间)基础数据:生产规模:50,000吨/年(或100,000吨/年) 产品规格:12度(或10度)淡色啤酒生产天数:300天/年原料配比:麦芽:大米=70:30原料利用率:98%麦芽水分:6%;大米水分:12%无水麦芽浸出率78%;无水大米浸出率:90%啤酒损失率(对热麦汁):冷却损失:7%;发酵损失:1.5%;过滤损失:1.5%:装瓶损失:2%;总损失:12%糖化次数:生产旺季(150天) 8次/天生产淡季(150天) 4次/天工艺指标:由具体指导老师下达。

设计内容:1.根据以上设计任务,查阅有关资料、文献,搜集必要的技术资料,工艺参数与数据,进行生产方法的选择,工艺流程与工艺条件的确定与论证。

2.工艺计算:全厂的物料衡算;糖化车间的热量衡算(即蒸汽耗量的计算);水用量的计算;发酵车间耗冷量计算。

3.糖化车间、发酵车间设备的选型计算:包括设备的容量,数量,主要的外形尺寸。

4.选择其中某一重点设备进行单体设备的详细化工计算与设计。

设计要求:1.根据以上设计内容,书写设计说明书(以《发酵工厂工艺设计概论》P.254车间初步设计说明书的编写要求书写)。

2.完成图纸两张(1号图纸):全厂工艺流程图(初步设计阶段),重点单体设备总装图。

二、酒精工厂设计(重点为蒸煮糖化车间)基础数据:生产规模:20,000吨/年(50,000吨/年)产品规格:国标食用酒精生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏副产品:次级酒精(成品酒精的3%)杂醇油(成品酒精的O.6%)原料:薯干(含淀粉68%,水分12%)酶用量:高温一淀粉酶(20,000U/m1):10 U/g原料糖化酶(100,000U/m1):150 U/g原料(糖化醪)300 U/g原料(酒母醪)硫酸铵用量:7kg/吨酒精硫酸用量:5kg/吨酒精蒸煮醪粉料加水比:1:2.5发酵成熟醪酒精含量:11%(V)酒母醪接种量:糖化醪的10%(V)酒母醪的组成:65%为液化蒸煮醪,35%为糖化剂与水发酵罐酒精捕集器用水:发酵成熟醪5%发酵罐洗罐用水:发酵成熟醪的2%生产过程淀粉总损失率:9%蒸馏效率:98%全年生产天数:320天(其他工艺指标由具体指导老师下达。

年产15万吨味精工厂发酵车间设计说明书

年产1.5万吨味精工厂发酵车间设计说明书引言味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodiumglutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa·H20),具有旋光性,有D—型和L—型两种光学异构体。

味精具有很强的鲜味(阈值为0. 03%),现已成为人们普遍采用的鲜味剂,其消费量在国内外均呈上升趋势。

1987年3月,联合国粮农组织和世界卫生组织食品添加剂专家联合委员会第十九次会议,宣布取消对味精的食用限量,再次确认为一种安全可靠的食品添加剂[1]。

早期味精是由酸法水解蛋白质进行制造的,自从1956年日本协和发酵公司用发酵法生产以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸发酵是通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业[2]。

该生产工艺和设备具有很强的典型性,本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

整个设计内容大体分成三部分,第一部分主要是味精生产的工艺和设备选择;第二部分包括发酵罐、种子罐及空气分过滤器的设计与选型;第三部分是工艺流程和平面布置图。

由于我的水平有限,加之对先进设计的了解甚少,设计中有好多不足的地方敬请各位老师和同学批评指正。

1 味精生产工艺1.1 味精生产工艺概述味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备;(2)种子扩大培养及谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

年产60吨硫酸庆大霉素发酵车间设计设计说明

年产60吨硫酸庆大霉素发酵车间设计设计说明内蒙古科技大学本科生毕业设计说明书题目:年产60吨硫酸庆大霉素发酵工段工艺设计学生姓名:张伟男学号:0966121207专业:生物工程班级:09-2班指导教师:崔向军副教授年产60 吨硫酸庆大霉素发酵车间工程设计摘要本次设计任务为年产60吨庆大霉素发酵车间工程设计。

本设计采用三级发酵。

共有八个发酵罐,两个二级种子罐,两个一级种子罐。

采用的生产工艺如下:生产菌种为小单胞菌,经小、中罐种子扩大培养后接到发酵罐中。

工艺过程为小—中—大罐三级发酵,小、中罐一次投入。

大罐考虑底物抑制及产物营养要求,采用中间补料,包括全料、稀料、氨水、氢氧化钠、消沫油。

发酵罐主要设计参数为:公称直径4500mm,罐高11500mm,搅拌器直径为1410mm,筒体壁厚16mm;二级种子罐的主要设计参数:公称直径2400mm,罐高6000mm,搅拌器直径750mm,筒体壁厚9mm;一级种子罐的主要参数:公称直径1400mm,罐高3500mm,搅拌器直径437.5mm,筒体壁厚7mm。

设计说明书完成后根据说明书绘制了发酵罐和种子罐的装配图、工艺流程图及厂房布局图。

厂房布局结合实际情况,高15米、长54米、宽17.4米。

此外还对环境污染和节省能源方面的设备做了合理的布局,主要工段和设备大部分在厂房内,部分设备在厂房周围。

关键词:硫酸庆大霉素;发酵工艺;罐体参数;厂房布局Engineering design of the Gentamicin Sulphate fermentation workshop with the capacity of 60 tons annuallyAbstractThe design task was engineering design of the Gentamicin Sulphate fermentation workshop with the capacity of 60 tons annually.Three levels fermentation was used in this design. There were eight fermentors, two second-grade seed pots and two one-grade seed pots. The production process was followed: producing strains is Micromonospora. After culture expansion of the seeds by the small and mediumcans, they were vaccinated to the fermentors. Three levels fermentation was used in the technological process for the small—medium—big tank. Small and medium tank was put in one time. Intermediate fed was used within the big tank considering of request of substrate inhibition and product nutrition. Intermediate fed include full material, thinner material, ammonia, NaOH, crawl agentfroth oil. The main design parameters of fermenters is: the nominal diameter is 4500mm; the height Is11500mm; the diameter of themixer is 1410mm; the thickness of cylinder wall is 16mm. The main design parameters of second-grade seed pot is: the nominal diameter is 2400mm; the height is 6000mm, the diameter of themixer is 750mm; the thickness of cylinder wall is 9mm. The main design parameters of one-grade seed pot is: the nominal diameter is 1400mm; the height is 3500mm; the diameter ofthemixer is 560mm; the thickness of cylinder wall is 7mm. After the design manual was completed, the fermenters and the seed fermentors assemble drawing; working process diagram and powerhouse layout drawing were drawn according to the design manual.The workshop layout combined with practice was designed. The workshop is 15meters high, 54meters long, 17.4meters wide. In addition, the reasonable layout of the equipment on energy-saving measures and environmental pollution was made. Main workshop section and equipments were mostly in workshop. Partial equipments are around workshop.Key words: Gentamicin Sulphate; fermentation technology; parameterof tank;layout of powerhouse目录摘要 .......................................................................................................................................... I Abstract .................................................................................................................................... I I 绪论 .. (1)第一章总论 (2)1.1生产设计任务 (2)1.1.1设计指导思想 (2)1.1.2设计要求 (2)1.1.3设计原则 (2)1.1.4设计范围 (3)1.1.5设计目标 (3)1.2历史介绍 (3)1.3产品介绍 (3)1.3.1产品简介 (3)1.3.2产品名称及主要特征 (4)1.4工艺设计指标 (6)1.4.1设计基本参数 (6)1.4.2技术规格及质量标准 (11)第二章工艺流程概况 (12)2.1菌种筛选 (12)2.2合成途径 (13)2.3工艺流程 (13)2.3.1工艺流程图 (13)2.3.2工艺流程说明 (14)2.4培养基研究分析 (15)2.5发酵培养基 (16)2.6原材料 (16)2.6.1黄豆饼粉和蛋白胨 (16)2.6.2培养基浓度变化与控制 (17)2.7发酵生产工艺分析 (18)2.7.1染菌控制 (18)2.7.2溶氧浓度的变化与控制 (18)第三章工艺计算 (19)3.1 发酵罐台数和公称体积的计算 (19)3.1.1 根据年产量计算每日发酵液体积V d (19)3.1.2 根据每日发酵液的体积(V d),计算发酵罐的公称体积V0 (19)3.1.3 庆大霉素的发酵周期 (20)3.2 种子罐的台数与公称体积的计算 (20)3.3 物料衡算 (21)3.3.1 大罐物料衡算 (21)3.3.2 中罐物料衡算 (21)3.3.3 小衡罐物料算 (22)3.3.4 物料衡算表 (22)3.4 能量衡算 (28)3.4.1 发酵热 (28)3.4.2 水的用量计算 (29)3.4.3 空气消耗量 (31)3.4.4 蒸汽情况 (31)3.4.5 电的用量 (32)第四章设备选型 (34)4.1 发酵罐 (34)4.1.1发酵罐尺寸的计算 (34)4.1.2发酵罐搅拌装置及轴功率计算 (36)4.1.3发酵罐的换热设备 (39)4.1.4发酵罐壁厚的计算 (41)4.1.5支座的选择 (43)4.2中罐尺寸的计算 (43)4.2.1中罐尺寸的计算 (43)4.2.2种子罐搅拌装置及轴功率计算 (45)4.2.3种子罐的换热设备 (48)4.2.4种子罐壁厚的计算 (50)4.2.5支座选择 (51)4.3 小罐尺寸的计算 (52)4.3.1小罐尺寸的计算 (52)4.3.2种子罐搅拌装置及轴功率计算 (54)4.3.3种子罐的换热设备 (55)4.3.4种子罐壁厚的计算 (59)4.3.5支座选择 (62)4.4补料罐 (62)4.4.1全料罐 (62)4.4.2稀料罐 (65)4.5 空气过滤器 (67)4.5.1发酵罐分过滤器 (67)4.5.2二级种子罐分过滤器 (68)4.5.3一级种子罐分过滤器 (69)4.6 油罐 (71)4.6.1 油罐基本尺寸的计算 (71)4.6.2 油罐壁厚的计算 (72)4.7 氨罐 (73)4.7.1 氨罐基本尺寸的计算 (73)4.7.2 氨罐壁厚的计算 (73)4.8 氢氧化钠罐 (76)4.8.1 NaOH罐基本尺寸计算 (76)4.8.2 NaOH罐壁厚的计算 (76)第五章车间布置 (79)5.1 车间的组成生产 (79)5.2 车间布置原则 (79)5.3 车间布置说明 (79)5.3.1 建筑 (79)5.3.2 生产工艺 (79)5.3.3 设备安装要求 (80)5.3.4 设备安全技术 (80)第六章生产制度 (80)第七章设备 (81)7.1 车间设备概况 (82)7.1.1 种子制备设置 (82)7.1.2 种子罐及发酵罐 (82)7.1.3 车间设备材料选择原则 (82)7.2 仪表控制方案 (82)7.2.1 发酵部分接种罐、发酵罐和补料罐 (82)7.2.2 工艺参数控制要求 (83)7.3 供电设备 (83)7.3.1车间用电情况 (83)7.3.2车间用电要求 (83)7.4 给排水设备 (83)7.4.1 生产用水情况概述及要求 (83)7.4.2 排水系统的划分 (83)7.5 供暖与通风设备 (84)7.5.1 采暖 (84)7.5.2 通风 (84)7.6 环境保护设备 (84)7.6.1 生产过程中“三废”排放情况 (84)7.6.2 处理方案 (84)第八章节能 (85)8.1 能耗分析 (85)8.2 节能措施 (85)第九章技术安保与防火 (85)9.1 生产物料的性质 (86)9.2 主要技术保安措施 (86)第十章车间维修 (86)参考文献.......................................................................................................... (87)致谢...................................................................................................... (88)绪论硫酸庆大霉素(Gentamycin Sulfate)又称艮他霉素, 是1963年美国先令公司Weinstain等人发现的。

年产万吨味精工厂发酵车间设计说明书

安全与环保考虑:确保设备布局和流程优化符合安全和环保要求

设备选型依据:根据生产工艺要求,选择适合的设备型号和规格

设备安装与调试要求

设备安装前准备:检查设备规格、型号是否符合要求,准备安装工具和材料

设备安装过程:按照设备安装说明书进行安装,确保设备稳固、安全

设备调试要求:对设备进行调试,确保设备正常运行,达到设计要求

噪声控制:采用低噪声设备,并采取隔音措施

能源节约:优化工艺流程,降低能源消耗

应急预案与事故处理方案

应急预案:针对可能发生的事故,制定相应的应急措施和预案,包括疏散、救援、灭火等方面

事故处理方案:明确事故处理的流程和责任人,包括事故报告、调查、处理和预防等方面

安全生产与环境保护措施:加强安全生产管理,提高员工安全意识,确保生产过程符合环保要求

激励机制:根据考核结果给予相应的奖励或惩罚

培训计划:针对不同岗位制定相应的培训计划,提高员工技能水平

考核周期:按季度或年度进行考核

07

项目投资估算依据和方法

依据:设备购置费、安装工程费、建筑工程费、流动资金、其他费用等

方法:单位产品投资估算法、生产能力指数法、比例估算法等

经济效益分析指标体系建立

结论与建议:根据经济效益预测及敏感性分析结果,提出项目建设的可行性结论及建议。

感谢您的观看

成品检验与放行:对成品进行检验,确保符合质量标准后才能放行

04

主要设备选型依据

生产能力:满足年产万吨味精的生产需求

设备性能:稳定、高效、易于维护

设备材质:符合食品安全要求,耐腐蚀、耐磨损

设备布局:合理利用空间,提高生产效率

设备布局与流程优化

设备布局原则:合理规划设备布局,提高生产效率

年产20万吨啤酒的发酵车间设计书

生物工程工厂设计任务书Ⅱ一、设计题目:年产10万(或1万、2万、5万、15万、20万、25万)吨啤酒的发酵车间设计二、设计依据:1、每年生产280天,成品啤酒为10°。

2、定额指标:原料利用率98.5%麦芽水分:5%大米水分:13%无水麦芽浸出率:75%无水大米浸出率:95%3、各生产阶段损失率:麦汁冷却澄清损失:热麦汁量的8%主发酵损失:冷麦汁量的2.5%过滤和灌装损失:啤酒量的3.5%三、设计任务:1、确定原料配比2、进行生产方法的论证,确定生产方案、生产工艺和工艺流程3、根据以上确定的原料配比和生产方案进行物料衡算和热量衡算,列出啤酒生产衡算表,4、进行设备计算:确定发酵罐的体积和径高比。

5、画出整个发酵车间的带控制点的工艺流程图(2号图纸)四、设计成果内容:1、设计说明书一本,包括设计任务中的1、2、3、4的内容2、图纸1张五:参考资料:1、啤酒工业手册(上、下册),中国轻工业出版社2、顾国贤主编,酿造酒工艺学,中国轻工业出版社3、吴思方主编,发酵工厂设计概论,中国轻工业出版社4、化工原理教材,生物工程设备教材5、马瑞兰,金玲编,化工制图,化工出版社,2000,8月年产20万吨啤酒的发酵车间设计第一章总论1.1概述啤酒作为一种口味纯正的饮料酒深受消费者的欢迎,其市场需求已经越来越大。

本设计是针对年产20万吨啤酒的发酵工艺进行设计的。

通过参阅大量的国内外文献,确定了采用下面发酵法,以70%的大麦和30%的大米为原料进行为期20天(主发酵6天,后发酵14天)的分批式发酵。

由物料衡算得出每年需大米9750t、大麦22800t、酒花酒花450t;由耗冷量的计算得出每年耗冷36.95×1010kJ。

并且通过对设备的选型与计算得出需要924m3的圆筒体锥底发酵罐40个.关键词:啤酒;工艺设计;物料衡算;热量衡算;圆筒锥底发酵罐1.2设计目的目前世界上啤酒市场竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。

发酵工厂设计(附提纲)并展开写

发酵工厂设计(附提纲)并展开写

发酵工厂设计

概述:

发酵工厂是基于微生物代谢过程的一种自动化工厂,它可以利用细菌、酵母或其他微生物,在生物学上利用有机物质或无机物质进行发酵,从而产生农业应用产品或医药产品。

设计要求:

1、发酵工厂的设计应该考虑发酵技术的基本原理,以及

配套的监测和控制系统设计。

2、发酵工厂应采用先进的设备设施,以提高可操作性、

生产效率和产品质量。

3、发酵工厂应采用节能环保的技术,以确保发酵过程不

会对环境造成污染。

4、发酵工厂应拥有良好的安全管理体系,以确保发酵产

品在质量、安全和卫生方面达到最高标准。

设计步骤:

1、了解发酵工厂的功能及其配套设备的原理和功能。

2、制定发酵工厂的设计蓝图,确定其规模、布局和配套

设备。

3、制定发酵工厂的安全管理体系,以确保发酵过程顺利

进行。

4、深入研究环境问题,并制定发酵工厂的节能减排措施。

5、认真论证发酵工厂的设计方案,对其进行模拟和综合

评价。

6、定型试验发酵工厂,以确保可靠性和可操作性。

7、发酵工厂设计完成后,随时对设备、系统、过程等进行维护及改进。

发酵车间设计说明书

《生物工厂设计》课程设计年产x万吨食用酒精厂发酵车间设计说明书专业年级:姓名:学号:设计日期:目录第一章:概述 (2)第二章:食用酒精的生产工艺 (2)第三章:设计原则与设计范围 (4)第四章:发酵车间工艺设计参数与计算 (4)第一节设计要点 (4)第二节发酵设备设计 (7)第三节酒精发酵车间的物料衡算 (11)第五章:发酵车间的设计与选型 (13)第一节设备设计 (13)第二节食用酒精厂发酵车间设备一览表 (28)第六章:总结 (29)附录参考文献 (29)酒精厂发酵车间设备一览表酒精发酵车间设备见表3表3 50000t/a酒精厂发酵车间设备一览表位号设备名称台数规格与型号材料备注F301-311 发酵罐10 φ8000×12000mm A3钢专业设备F321-326 二级种子罐 6 φ1900×3800mm A3钢专业设备F331-336 一级种子罐 6 φ600×1200mm A3钢专业设备R301-311发酵罐分过滤器10 φ2000×3000mm A3钢专业设备R321-326种子罐分过滤器 6 φ75×520mm A3钢专业设备R331-336种子罐分过滤器 1 φ22×150mm A3钢专业设备参考文献1、吴思方发酵工厂工艺设计概论中国轻工业出版,1995。

2、梁世中生物工程设备中国轻工业出版社,2002。

3、张启先我国发酵工业发展现伏与对策科技导报1992(2):44-45。

4、高孔荣发酵设备中国轻工业出版社,1991:1-5。

5、曾正明机械工程材料手册机械工业出版社第六版6、华南工学院,发酵工程与设备,北京轻工业出版社,1981。

年产1.5万吨谷氨酸发酵车间设计说明

年产1.5万吨味精工厂发酵车间设计说明书引言味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodiumglutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa·H20),具有旋光性,有D—型和L—型两种光学异构体。

味精具有很强的鲜味(阈值为0. 03%),现已成为人们普遍采用的鲜味剂,其消费量在国外均呈上升趋势。

1987年3月,联合国粮农组织和世界卫生组织食品添加剂专家联合委员会第十九次会议,宣布取消对味精的食用限量,再次确认为一种安全可靠的食品添加剂[1]。

早期味精是由酸法水解蛋白质进行制造的,自从1956年日本协和发酵公司用发酵法生产以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸发酵是通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业[2]。

该生产工艺和设备具有很强的典型性,本文对味精发酵生产工艺与主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算与设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

整个设计容大体分成三部分,第一部分主要是味精生产的工艺和设备选择;第二部分包括发酵罐、种子罐与空气分过滤器的设计与选型;第三部分是工艺流程和平面布置图。

由于我的水平有限,加之对先进设计的了解甚少,设计中有好多不足的地方敬请各位老师和同学批评指正。

1 味精生产工艺1.1 味精生产工艺概述味精生产全过程可划分为四个工艺阶段:(1)原料的预处理与淀粉水解糖的制备;(2)种子扩大培养与谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精与味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

另外,为保障生产过程中对蒸汽的需求,同时还设置了动力车间,利用锅炉燃烧产生蒸汽,并通过供气管路输送到各个生产需求部位。

年产1.5万吨味精工厂发酵车间设计说明书

年产1.5万吨味精工厂发酵车间设计说明书味精工厂发酵车间设计说明书一、引言本设计说明书为一家年产1.5万吨味精的工厂发酵车间设计而编写,旨在确保车间的安全、高效和规范化运行。

本设计说明书包括车间布局、设备选择、生产工艺流程和卫生保健要求等方面的详细说明。

二、车间布局1. 车间整体布局应满足物料流程的合理性和工作人员的舒适性。

2. 车间内应设有生产区、检测区、原料存放区、成品存放区、设备维修区和办公区等功能分区。

3. 生产区应设有发酵罐、搅拌机、冷却器、控制室等工艺设备。

4. 检测区应设有实验台、试验仪器和相关检测设备。

5. 原料存放区和成品存放区应设有适当的货架和仓储设备。

6. 设备维修区应设有专门的维修工具和设备。

7. 办公区应设有办公桌、文件柜和会议室等设施。

三、设备选择1. 发酵罐:选择符合国家标准的不锈钢罐,具有合理的容量和搅拌功能。

2. 搅拌机:选择能够均匀搅拌发酵液的搅拌机,并配备适当的控制设备。

3. 冷却器:选择高效冷却器,确保发酵液的温度能够快速降低到适宜的范围。

4. 控制室:选择具有稳定性和可靠性的自动控制系统,可监控和调整发酵过程中的温度、pH值和氧气含量等参数。

5. 实验台和试验仪器:选择符合实验要求的台面和仪器,包括pH计、电导仪和溶氧仪等。

6. 货架和仓储设备:选择能够储存原料和成品的货架和仓储设备,确保物料的安全和整齐。

7. 维修工具和设备:选择适合车间设备维修和保养的工具和设备。

8. 办公设施:选择符合办公需求的办公桌、文件柜、会议室设施等。

四、生产工艺流程1. 原料准备:将符合质量要求的原料按照配方进行准确称量和混合。

2. 液态发酵:将混合好的原料加入发酵罐中,控制温度、pH值和氧气含量等参数进行液态发酵。

3. 分离纯化:将发酵液进行分离、纯化和浓缩,获得高纯度的味精产品。

4. 成品包装:按照规格和包装要求进行产品包装,确保产品质量和外观。

5. 产品存储:将包装好的成品存放在成品存放区,进行分类储存和标记。

年产9000吨的味精厂发酵车间的设计说明书

发酵工厂设计说明书题目:年产9000吨的味精厂发酵车间的设计学院生物工程学院班级生工1402设计者周靖阳指导教师汪钊胡忠策魏春2017年12 月29 日目录引言 (4)1 味精生产工艺 (5)1.1 味精生产工艺概述 (5)1.2 原料预处理及淀粉水解糖制备 (7)1.2.1 原料的预处理 (7)1.2.2 淀粉水解糖制备 (7)1.3 种子扩大培养及谷氨酸发酵 (7)1.4 谷氨酸的提取 (8)1.5 谷氨酸制取味精及味精成品加工 (8)2物料衡算 (9)2.1 生产过程的总物料衡算 (9)2.1.1 生产能力 (9)2.1.2 计算指标(以淀粉质为原料) (9)2.1.3 物料衡算 (10)2.1.4 总物料衡算结果 (12)2.2 制糖工序的物料衡算 (12)2.3 配料、连续灭菌和发酵工序的物料衡算 (14)3 热量衡算 (18)3.1 液化工序热量衡算 (18)3.1.1 液化加热用蒸汽量 (18)3.1.2 液化液冷却用水量 (19)3.2 糖化工序热平衡说明 (20)3.3 连续灭菌和发酵工序热量衡算 (20)3.3.1 培养液连续灭菌用蒸汽量 (20)3.3.2 培养液冷却用水量 (21)3.3.3 发酵罐空罐灭菌蒸汽用量 (21)3.3.4 发酵过程产生的热量及冷却用水量 (23)4 水平衡 (24)4.1糖化工序用水量 (24)4.2发酵配料及培养基灭菌后冷却水用量 (24)4.3发酵过程冷却用水量 (24)5设备选型 (25)5.1种子罐 (25)5.1.1二级种子罐 (25)5.1.2一级种子罐 (26)5.2发酵罐 (26)6环境保护与安全生产: (33)引言我国味精生产自20世纪80年代开始进入高速发展阶段,并成为世界味精生产大国,2010年我国味精产量达256万吨,2002~2010年的年均复合增长率达11.1%。

随着我国味精产量的不断增加,行业生产技术水平也得到了提高。

发酵车间设计说明书万

施工后检查:对施工完成的设备进 行检查,确保设备正常运行

添加标题

添加标题

添加标题

添加标题

施工过程:按照设计图纸进行施工, 确保施工质量

注意事项:注意施工安全,遵守相 关规定,确保施工顺利进行

验收程序及标准

验收程序:自检、初步验收、最终验收 验收标准:符合设计要求、符合安全规定、符合质量标准 验收文件:施工图纸、施工记录、验收报告 验收人员:专业技术人员、监理人员、业主代表

安全措施设计

设备安全:设备应 符合安全标准,并 定期进行维护和检 查

操作安全:操作人 员应经过专业培训, 熟悉设备操作规程, 并严格遵守安全规 定

消防安全:车间内 应配备消防设施, 并定期进行消防演 练,确保员工掌握 消防知识

环保措施:车间应 采取有效的环保措 施,减少废水、废 气等污染物的排放, 确保符合环保标准

发酵车间设计说明书

,a click to unlimited possibilities

汇报人:

目录

01 添 加 目 录 项 标 题 03 设 计 原 则 与 依 据 05 车 间 布 局 与 结 构 特 点 07 施 工 与 验 收 要 求

02 设 计 背 景 与 目 的 04 工 艺 流 程 与 设 备 选 型 06 安 全 与 环 保 措 施 08 总 结 与 展 望

符合环保要求,减少对环 境的影响

遵循节能减排的原则,提 高能源利用效率

Part Four

工艺流程与设备选 型

工艺流程设计

原料准备与处理 发酵过程控制 产物提取与分离 废水处理与环保要求

设备选型及配置说明

01

发酵罐:根据生产需求选择合适的规格和材 质,确保发酵效果稳定

发酵工厂设计概论课程设计说明

发酵工厂设计概论课程设计说明发酵工厂设计概论课程设计说明一、课程设计目标本课程设计旨在帮助学生深入了解发酵工厂的设计原理和流程,培养学生在实际工程设计中的综合能力。

通过本课程设计,学生将学会利用各种方法和工具对发酵工厂进行合理的规划和设计,为实际工程项目提供有力的支持和指导。

二、课程设计内容1.发酵工厂设计原理概述介绍发酵工厂设计的基本原理,包括选择适当的发酵工艺,合理设计流程和设备选型等内容。

学生将学会通过分析发酵过程中的各种因素并据此进行设计,例如菌种的选择、营养物料的配比、发酵温度的控制等。

2.发酵工厂设计流程分析介绍发酵工厂设计的基本流程,包括前期调研、初步设计、详细设计和施工等阶段。

学生将学会根据实际情况制定设计计划、组织相关工作、控制设计进度等。

3.发酵工厂设备选型与设计介绍发酵工厂中常用的设备及其选择与设计原则,包括搅拌设备、发酵罐、传热设备等。

学生将学会通过综合考虑各种因素选择合适的设备,并进行合理的布局和设计。

4.发酵工厂设计案例分析通过对实际发酵工厂的案例分析,学生将了解发酵工厂设计中的实际应用和解决问题的方法。

学生将学会从实际项目中获得经验,提高自己对发酵工厂设计的理解和应用能力。

三、课程设计要求1.综合应用所学知识对发酵工厂进行设计,包括选取适当的发酵工艺、合理设计流程、选择合适的设备等。

2.编制设计报告,包括前期调研报告、初步设计方案、详细设计方案等。

3.设计成果具有可行性和可操作性,能够实际应用于发酵工厂建设项目中。

4.参与发酵工厂设计案例分析,并从中学习和借鉴经验。

四、课程设计过程1.分组:根据课程设计要求,学生分组进行合作设计工作。

2.中期评审:对初步设计方案进行中期评审,根据评审意见进行调整和完善。

3.编制设计报告:按照要求编写发酵工厂设计报告,包括前期调研报告、初步设计方案、详细设计方案等。

4.设计成果展示:将设计成果进行展示,进行评选和交流讨论。

五、课程设计评价1.设计报告质量:根据设计报告的内容、逻辑性和表达能力进行评价。

年产一万吨算入发酵工厂设计说明

引言民以食为天,食以乳为先。

牛乳自古以来即被人类饮用,牛乳的组成最为接近人乳,含有人体所需要的全部营养成分,营养最为均衡,在人们的膳食结构中具有其他食品无法替代的地位和作用。

由鲜牛乳发酵成的酸乳由于其丰富的营养、特殊的风味、爽滑的质构和良好的生理功能,备受人们青睐。

联合国粮农组织(FAO)、世界卫生组织(WHO)与国际乳品联合会(IDF)于1977年对酸乳作出如下定义:酸乳,即在添加(或不添加)乳粉(或脱脂乳粉)的乳(杀菌乳或浓缩乳)中,由保加利亚乳杆菌和嗜热乳酸链球菌[1]进行乳酸发酵制成的凝乳状产品,成品中必须含有大量的、相应的活性微生物。

通常根据酸乳成品的组织状态来进行分类,具体可分为凝固型酸乳(发酵过程在包装容器中进行,从而使成品因发酵而保留其均匀一致的凝乳状态)、搅拌型酸乳(成品先发酵后灌装而得,发酵后的凝乳已在灌装前和灌装过程中搅碎而成黏稠且均匀的半流动状态)和饮用型酸乳(类似搅拌型酸奶,但包装前凝块被分散成液体)。

饮用酸乳制品对身体有很多益处,乳中许多成分具有很高的营养价值,而且微生物菌群产生的许多代产物对人体也极为有益。

⑴营养作用:牛奶中乳糖经乳酸菌发酵,其中20%~30%被分解为葡萄糖和半乳糖。

前者进一步转化为乳酸或其他有机酸,这些有机酸有益于身体健康;后者被人吸收利用,可参与幼儿脑苷脂和神经物质的合成,并有利于提高乳脂肪的利用率。

牛奶中的蛋白质经发酵作用后,乳蛋白变成微细的凝乳粒,易于被人消化吸收。

⑵缓解乳糖不耐症:乳酸菌产生的乳糖酶能降解牛奶中的乳糖,因此乳糖不耐症患者饮用酸奶就不会出现饮用牛奶时发生的乳糖不耐症,如腹胀、腹痛、肠道痉挛、下泻等。

⑶整肠作用:人体肠道存在有益菌群和有害菌群。

在人体正常情况下,前者占优势;当人患病时,有害菌群占优势。

饮用酸奶可以维持有益菌群的优势。

⑷抑菌作用:嗜热乳杆菌和双歧杆菌不受胃液和胆汁的影响,可以进入肠道,在肠道存留较长时间。

这两种乳酸菌以及在这些乳酸菌影响下生长起来的肠道中的其他乳酸菌,可以产生嗜热乳菌素等抗菌物质,这些物质大都对大肠杆菌、沙门氏菌和金黄色葡萄球菌等有明显的抑菌作用。

发酵工厂设计

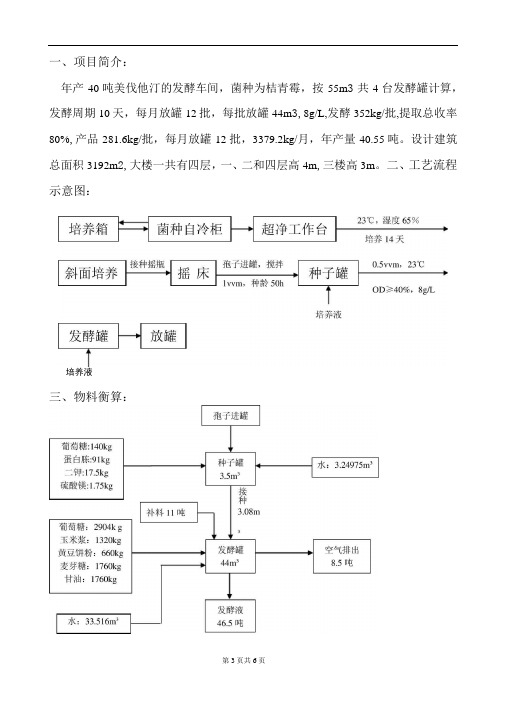

一、项目简介:

年产40吨美伐他汀的发酵车间,菌种为桔青霉,按55m3共4台发酵罐计算,发酵周期10天,每月放罐12批,每批放罐44m3,8g/L,发酵352kg/批,提取总收率80%,产品281.6kg/批,每月放罐12批,3379.2kg/月,年产量40.55吨。

设计建筑总面积3192m2,大楼一共有四层,一、二和四层高4m,三楼高3m。

二、工艺流程示意图:

培养液

三、物料衡算:

四、主要设备一览表:

五、带控制点流程图:

接旋风分离器

通高温蒸汽灭菌

加水和甘油给补料

罐

加抱子、原料给种子

罐

n通无菌

空气

加原料

和水

通无菌空气的管道未画出,一、二楼高4m ,三楼高5m,地下深6.5m 。

六、车间各楼层平面布置图:

041

女更衣室

气

理

辑落车间维修

UJ

o O

加

Q0

空处 一层

S g

配电室

楼梯间

二层

三层

贮物间—

二■1会议室

_■■

配

电

空

.一

-1

女厕

所

.■

无菌室

男休息室办公室办公室楼

梯

间

-

「

男

厕

所

一

14000400060006D0060006000

四层

此楼一、二、四层高4m,三楼高5m,配料罐贯穿地下和一层,补料罐、旋风分离器在楼外,种子罐在三层,发酵罐贯穿一到三层。

七、种子无菌室平面布置图:3000 洁具清洗。

酵母工厂设计说明书

酵母⼯⼚设计说明书.设计⽂件年产10000吨鲜⾯包酵母项⽬设计说明书⼭东轻⼯业学院设计⽂件年产10000吨鲜⾯包酵母项⽬⼯程编号:2003-6设计说明书⼭东轻⼯业学院⼆OO三年⼋⽉⽬录第⼀章总论 (1)第⼆章设计基本理论依据 (14)第三章基本⼯艺计算 (26)第四章总图布置及运输 (33)第五章⼯艺 (38)第六章⾃动控制测量仪表 (46)第七章建筑结构 (52)第⼋章供电 (57)第九章给⽔排⽔ (66)第⼗章电信 (69)第⼗⼀章供热 (70)第⼗⼆章采暖通风 (71)第⼗三章制冷空压 (73)第⼗四章检测中⼼ (75)第⼗五章环境保护与综合利⽤ (77)第⼗六章节约能源 (81)第⼗七章消防 (82)第⼗⼋章职业卫⽣ (83)设备清单 (88)第⼀章酵母的营养要求1.1 营养物质的供应糖液、氮源((NH4)2SO4)、磷源(KH2PO4)及调节pH所⽤的碱液均采⽤流加的⽅法分别加⼊。

为了获得较⾼的产率,糖的供应速率必须严格控制。

发酵过程中可发酵性糖的浓度⼀般控制在0.1%左右。

如果培养液中的含氮量太低,则⽣长速率缓慢,且容易产⽣较多的酒精,影响细胞收得率。

若培养液中氮含量丰富,则成品细胞的含氮量随之升⾼,不利于⼲燥和贮存。

为了解决这⼀⽭盾,在商品酵母的流加培养过程中在发酵后期采⽤氮饥饿培养。

氮源提前流加,在整个发酵周期的60%左右时间内,氮源、磷源都流加完毕,随后40%左右时间只流加糖和Na2CO3。

含氮量较⾼的酵母,P2O5含量也⾼,在细胞⽣长过程中。

培养液中丰富的磷含量,有利于细胞利⽤培养液中的氮素。

因此在控制氮源流加时,同时控制磷的流加量。

2、流加培养过程:酵母的流加培养过程分3个周期,即适应期、积累期和成熟期。

适应期内,细胞原⽣质内发⽣复杂的⽣物化学过程,细胞数⽬并不增加,但每个细胞体积增⼤,原⽣质更加均匀,贮藏物质逐渐消失,代谢机能⾮常活跃,然后开始出芽繁殖。

⼀代酵母的培养,所接种⼦为扩⼤培养种⼦,对数期接种时,适应期较短,较⾼的糖浓度,会促进这个过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二氧化碳在酒液中的溶解度视发酵度温度和罐压的变化而有增减。二氧化碳含量一般 为 0.25~0.30(w/wl 左右)

⑤PH 值的变化: 冷麦汁 PH 一般为 5.2~5.7,随发酵进程而逐步降低,PH 值的下降主要由于发酵过程 中,二氧化碳和有机酸和二氧化碳的形成。 ⑥氧与 rH 值: rH 值是表示溶液中氢压的负对数值,是表示溶液氧化还原势(EH)的一种方法,rH 愈高,溶液的氧化力愈高,还原力愈低,反之亦然。

差别。上面酵母又叫表面酵母,其母细胞和子细胞能够长时间相互连接,形成多枝的牙簇 , 下面酵母又叫底面酵母、贮藏酵母,其母细胞和子细胞增殖后彼此分开,几乎都是单细胞 或几个细胞连接。本设计设计的是经典型啤酒,色泽浅,采用的是下面发酵技术,故选用 下面酵母。 1.1.2 啤酒发酵工艺技术控制

啤酒发酵工艺技术控制,至今尚未深入到发酵代谢控制,所谓工艺控制多数停留在外 界影响因素的选择性(非定量)控制,它包括如下几方面:

第四章 扩大培养罐的设计与选型

4.1 汉生罐...........................................................................................................15 4.2 一级扩大培养罐...........................................................................................15 4.3 二级扩大培养罐...........................................................................................15

真核生物,外层由厚的细胞、内质网、液泡、核糖体等,还存在作为能源的糖原,脂质及多磷酸盐等物质。

3. 啤酒酵母的絮凝: 啤酒酵母的絮凝特性是重要的生产特性,它会影响酵母的回收再利用于发酵的可能,

影响发酵速率和发酵度,影响啤酒过滤方法的啤酒风味。酵母细胞不同的絮凝能力受到其 自身的基因和外界作用影响,金属离子对凝聚作用的影响极大,凝聚作用的强度还依赖于 基质的离子浓度,尤其是钙离子含量达到 30mg/l 以上时的促凝作用相当显著,其他二价离 子也能促凝,但是单价离子会因“反离子效应”对其产生抑制作用。

2

1.1.3 啤酒发酵工艺 传统的下面发酵法,发酵容器安置在空气过滤,绝热良好和清洁卫生的发酵室内,保

持室温 5~6℃,采用开放式或密闭式发酵容器:①采用下面的酵母,主发酵温度较低,发 酵进程比较缓慢。主发酵完毕后,大部分酵母沉降容器底部。②下面发酵啤酒的后发酵期 较长,酒液澄清良好,酒的泡沫细致,风味柔和,保存期较长。传统式分批发酵,每批(一 锅或两锅)定型麦汁,经过添加酵母,前发酵(酵母增殖),主发酵,后发酵和贮酒等阶 段。一般为前酵期(10.5~11℃),主酵期(12.8~13℃),后酵和贮酒期(0~-1℃)。

↓

酵母泥

↓

剩余酵母

检验 → 罐酒 → 压盖 → 检验 → 杀菌 → 贴标 → 喷码 → 检验 → 装箱

1.1 啤酒发酵的工艺论证

1.1.1 啤酒酵母 1. 酵母的分类: a.弗罗倍尔酵母:发酵度高,沉淀慢而不凝集 b.薛士酵母:发酵度低,凝集性强,沉淀块 c.卡尔斯倍酵母:卡尔倍一号,发酵度高,沉淀慢;卡尔号二号,发酵度低,沉淀快 2. 酵母的基本结构: 啤酒酵母在麦汁中 25℃培养三天,细胞为圆形,卵形,椭圆形到腊形。酵母是单细胞

第三章 发酵罐的设计与选型

3.1 发酵罐数量的确定....................................................................................13 3.2 发酵罐体积的确定......................................................................................14

主发酵后期每日糖降小于 0.3°P 时,发酵缓慢,泡沫小时,逐步形成泡盖。泡盖是 CO2 带至发酵液面的多酚、酒花树脂、蛋白质等被氧化、聚合形成的。在主发酵结束前, 捞去泡盖,即可进行后酵和回收凝聚酵母泥。

发酵过程中的主要物质变化: ①糖类的变化: 在发酵过程中,同等条件下,发酵度室随可发酵性糖与总糖的比例而变化的。可发酵 性糖含量愈高,发酵度愈高;发酵速度则随发酵温度和酵母添加量而变化,发酵温度愈高, 酵母添加量愈大,发酵愈旺,发酵速度愈快。 ②含氮物质的变化: 麦汁中含可同化氮或不可同化氮的成分, 均与啤酒质量有关,前者影响着发酵进程 和酵母代谢所产生的风味物质,后者则关系到啤酒的物理性能,如啤酒的澄清,非生物稳 定性和泡沫性能等。 ③苦味物质的变化: 在发酵过程中,麦汁中近 1/3 的苦味物质损失。 ④二氧化碳的产生:

4

式,以节省动力消耗。 贮酒室的冷耗量,一般为: ①排管冷却:600~800 千卡/昼夜/m³ ②冷风冷却:1000~1200 千卡/昼夜/m³ 啤酒的澄清: ①啤酒澄清的作用:啤酒澄清时在贮酒期间,是使酒中所含的悬浮物沉淀下来。 澄清的目的是使过滤时顺利,产量高;滤后的酒透明度好,稳定性高。 ②啤酒中的主要悬浮物质: a.酵母细胞; b.冷凝固性蛋白质; c.酒花树脂; d.蛋白质-多酚氧化物的复合物质。 ③影响啤酒澄清的因素: a.悬浮物质的性质; b.贮酒温度高温(3℃以上)快于低温(0℃以下); c.PH 值:酒液度 PH 在(4.0~4.5)上面发酵(PH4.0 以下); d.容器大小;e.酒液粘度。

rH= EH +2pH(30℃) 0.03

⑦色度变化: 麦汁色度降低的幅度,随原麦汁色度深浅而变化,色度深者降低幅度大,色度浅者降 低幅度小。 3.后发酵和储酒: 过滤麦汁经主发酵后的发酵液较嫩啤酒,又叫新啤酒。 此时酒的二氧化碳含量不足,口味不成熟,不适于饮用。啤酒的成熟和澄清均在后发 酵期中完成。 后发酵的作用: ①嫩啤酒中残留的可发酵性糖性糖继续发酵,产生的二氧化碳在密闭的贮酒容器中, 不断溶解酒内,使之达到饱和状态。 ②后发酵初期产生的 CO2 在排出贮酒罐外时,降去酒内所含的一些酒类的挥发性成 分,如乙醛,硫化氧,双乙酰等同时排出,减少啤酒的不成熟味觉,加快啤酒成熟。 ③在较长的后发酵期中,悬浮的酵母,冷凝固物和酒花树脂等。在低温和低 PH 值的 情况下,缓慢沉淀下来,使啤酒逐渐澄清。 ④在较低的贮酒温度下,一些易形成混浊的蛋白质-单宁复合物逐渐析出而先行沉淀 下来或被过滤除去,改善了啤酒的非生物稳定性,从而提高了成品啤酒的保存期。 贮酒的作用: ①嫩啤酒中残留的可发酵性糖继续发酵,产生的二氧化碳在密闭的贮酒容器中不断溶 解于酒内,使之达到饱和状态。 ②减少啤酒的不成熟味觉加快啤酒成熟。 ③使悬浮的酵母冷凝固物和酒花树脂等,在低温和低 PH 值情况下,缓慢的沉淀下来, 使啤酒足见澄清,便于过滤。 ④改善了啤酒的非生物的稳定性,从而提高了成品啤酒的保存作用。 贮酒室一般设在发酵室下面,分地下与地下两种,先采用地上,整个贮酒室应分为数 室,以控制同贮酒时间的温度和便于进酒出酒等。 贮酒室采用冷风冷却,鼓风机设在贮酒楼上,利用冷空气下降,热空气上升的对流方

1. 前发酵: 所谓前发酵,就是指接种酵母泥处于休眠阶段,酵母和麦汁接触后,有较长(数小时

至十小时)的生长滞缓期,之后才能加入出芽繁殖,当酵母克服生长缓滞期,出芽繁殖细 胞浓度达到 20×106 个/ml,发酵麦汁表面开始气泡,此阶段即为前发酵。但由于工艺改进, 前发酵时期已缩短至 20~30 个小时。

第一章 啤酒工艺选择与论证

全厂工艺流程图

水,蒸汽

麦糟

酒花

↙↘

↑

↑

麦芽,大米 → 粉碎 → 糊化 → 糖化 → 过滤 → 混合麦汁 → 煮沸 → 沉淀 → 冷却 →

↑

↓

↓

↓

麦芽 → 粉碎 → 糖化

酒花糟 热凝固物 冷凝固物

扩培酵母

↓

充氧 → 麦芽汁 → 发酵 → 贮酒 → 过滤 → 精滤 → 清酒 → 装瓶 → 卸箱 → 验瓶 → 洗瓶 →

1.2 啤酒过滤………………………………………………………….…….…8 1.2.1 啤酒过滤理论…………………………………………….……..….8 1.2.2 啤酒过滤方式的选择与论证…………………………….…..….…8

第二章 物料衡算

2.1 物料衡算的意义…………………………………………………...…..……8 2.2 物料衡算基础数据.........................................................................................8 2.3 100 ㎏原料生产 12°淡色啤酒的物料衡算..............................................9 2.4 生产 100L 12°淡色啤酒的物料衡算.........................................................10 2.5 年产 8 万吨 12°淡色啤酒糖化车间物料衡算...........................................11

其过程为:斜面试管(原菌种)→试管培养→小,中,大三角瓶培养→卡氏罐培养→ 增殖罐培养→酵母扩大培养→发酵罐。

5.接种量: 表 2-1 不同麦汁浓度的酵母添加量

麦汁浓度

酵母泥添加量

7~9

0.3~0.4

10~12

0.4~0.6

13~15

0.5~0.7

16~20

0.6~1.0

6.酵母的选择: 在实际生产中最常用的酵母有两大类:上面酵母和下面酵母。二者形态上存在明显的

发酵工厂设计说明书

学 院 生物与环境工程

专业班级

生物工程

作者

合作者