张力辊设计计算

冷轧后处理机组张力辊设计计算

冷轧后处理机组张力辊设计计算谭刚;陈兵【摘要】从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊设计计算,对后处理机组中获得精确的张力值以及张力变化规律,合理匹配张力值,提高产品质量和节能降耗有着重要意义.【期刊名称】《四川冶金》【年(卷),期】2010(032)002【总页数】4页(P30-32,6)【关键词】张力辊;后处理机组;设计计算;功率分配【作者】谭刚;陈兵【作者单位】中冶赛迪工程技术股份有限公司冷轧事业部,重庆,400013;中冶赛迪工程技术股份有限公司冷轧事业部,重庆,400013【正文语种】中文连续生产线的带钢必须在张力之下运行,张力的最基本作用是保证带钢的正常运行,使带钢尽可能沿着生产线的中心线运行,而不致因走偏而造成边部刮伤甚至断带;同时,纠偏辊也只有在张力足够的情况下才能起到纠偏作用[1]。

机组各段张力值的建立,是依靠在机组适当位置设置的夹送辊和张力辊实现的。

带钢包绕在张力辊上,在其包绕接触处(包角处)产生摩擦力,正是这个摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力值,对整条机组实现张力控制,因此张力辊是后处理机组连续运行的重要设备组成单元[2]。

如何正确地获得精确的张力值及张力变化规律,更好的控制张力,使整个机组的张力得到合理的匹配,对提高产品质量,降低机组的能耗有着重要的意义,因此张力辊的设计对机组的正常连续运行显得尤为重要。

本文从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊的设计计算。

张力辊几何参数和材质确定主要是辊径和辊身长度的确定以及表面材质的选定。

为了防止带钢产生永久变形,张力辊辊径确定以带钢包绕在张力辊上不产生塑性弯曲变形为原则,即是以带钢绕过张力辊的弯矩小于等于带钢弹性极限弯矩为准则计算辊径[2~7]。

由此,得出张力辊辊径计算公式:式中D(m)为张力辊辊径;E(MPa)为带钢弹性模量;hmax(m)为带钢最大厚度;σs(MPa)为带钢屈服极限。

张力辊_毕业设计论文

张力辊毕业设计论文摘要钢铁工业是国民经济的基础产业,在我国经济的发展中一直处在主要地位,我国钢铁工业的发展长期以来都得到国家的重视,我国钢铁工业发展迅速,形成了完整的成熟的工业体系。

板带材是钢铁产业中的一类重要产品,早已成为国家基建和人民生活中常用的重要物资。

伴随着中国工业化和经济建设的进一步深入,对板带材等钢铁产品的需求也愈加强劲。

随着科学技术的发展,板带材生产目前大部分采用连续化成卷生产。

在带钢生产过程中,张力辊(Tension Roll)作为重要组成部分,在板带材生产线上的作用至关重要。

该设备在连续退火机组中使用非常广泛。

张力辊装置就是用于在连续带材生产线上实现张力调节的一种设备。

采用张力辊装置来实现张力调节是一项新技术。

其原理为:带钢包绕在张力辊上,在其包绕接触处(即包角处)产生摩擦力,以此使出口张力与入口张力按某种规律变化,借此改变张力值,对机组实现张力控制。

在查阅了大量相关资料和对连退机组及其张力辊相关设备进行了系统的了解下,本文中以机械动力学、机械原理、机械设计和材料力学等知识作为理论基础,从经济、可靠、实用的角度出发,对张力辊和压辊的结构、传动系统以及压下装置进行了细致的设计,并对各部分的重点零部件进行了强度校核。

关键词:张力辊;钢铁;板带材AbstractIron and steel industry is a foundation industry of economy, it acts as a very important role during the development of our country. By the lasting support and guidance of the government, our iron and steel industry develops quickly, a mature industry system has been built up.Board strips is an important class of product in steel industry and had become a common material in the national’s infrastructu re and the People's Daily life. Along with the futher development of industrialization and economy construction in China, our country has a strong demand of iron and steel, such as Board strips.With the development of science and technology, now most of the production of board strips use the method of continuously volume production. In the production process, the Tension roller as an important part in the production process of strip, act as an important role in the board strips production line. And the equipment has come to widespread used in the continuous annealing unit is very extensive.Tension roller device is used in cont as a kind of equipment to realize tension adjustment. And adopt tension roller to realize tension adjust is a new technology. The principle is: Strip bag around tension roller, and at the contact point (namely Angle place) produces friction, so as to make the export tension and entry tension change according to some law ,and the the tension value will change. Then realized the tension control of the whole unit.In a lot of relevant information and access to Continuous AnnealingLine and it’s tension roller related equipment, This paper take the knowledge of mechanical dynamics, mechanical principle, mechanical design and material mecha nics as it’s oretical basis, from the economical, reliable and practical point of view, From the angle of economic, reliable and practical. Take a meticulous design to structure of the tension roller and pressure roller, transmission system and pressing device. And take the key elements of all part into stress test.Key words: Tension Roll; Steel; Steel and Strip目录1 绪论.................................................. 错误!未定义书签。

带钢张力辊张力及功率的计算

带钢张力辊张力及功率的计算侯建锋【摘要】根据带钢张力辊在工作中的各种受力情况并对相应作用力进行分析计算,能够精确得到张力辊张力及所消耗功率,从而提高产品质量和生产效率.【期刊名称】《中国重型装备》【年(卷),期】2012(000)003【总页数】2页(P12-13)【关键词】带钢;张力辊;张力;功率;计算【作者】侯建锋【作者单位】济钢集团重工机械有限公司,山东250101【正文语种】中文【中图分类】TG333.7在带钢生产过程中需要计算带钢张力辊的张紧力及各辊轮所消耗的功率,并且要根据生产工艺要求对张力辊张紧力进行调节,从而生产出优质带钢,提高生产效率。

1 工作原理张力辊的设计计算主要是计算张力的变化规律及各辊传动力。

带钢包绕在张力辊上,在包绕接触处产生摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力数值,对机组张力实现控制。

2 压辊压力的计算压辊压力由压紧油缸提供,式中 N——压辊压力;P——液压缸工作压力,P=7 MPa;A——液压缸活塞面积。

由N 产生的摩擦力f 为:f=N×μ=35 168×0.15=5.3 kN式中μ——摩擦系数,μ=0.15。

带钢经过张力辊后,进口处张力为10 kN 并被放大,放大的值取决于张力辊的结构、辊面材质、传动功率等。

张力放大系数λ 是张力辊的放大能力,是张力计算的重要参数,与带钢在辊轮上的包角α 有关。

式中 e——自然对数的底;μ——带钢与辊轮的摩擦系数;α——带钢在辊轮上的包角。

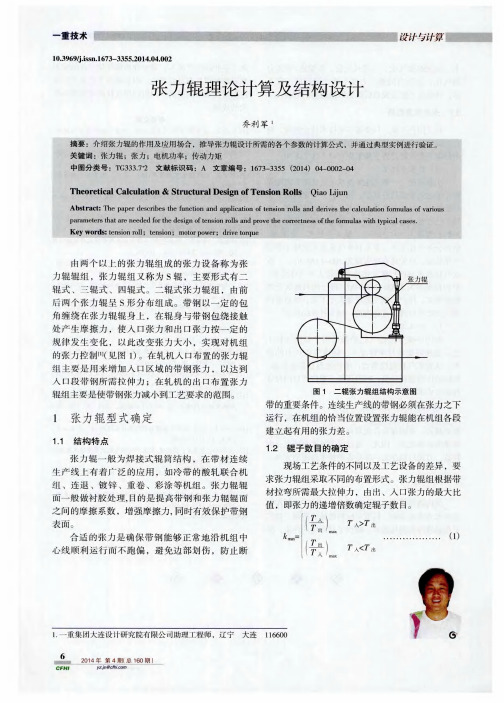

图1 所示为带钢在辊轮上的缠绕情况。

图1 带钢在辊轮上的包绕情况Figure 1 Wrap around situation of strip steel on each roller2.1 计算张力已知进口处的拉力为10 kN,计算张力F1:当F1与F2之间的包角为73°21'时,张力放大系数λ1为:根据包角与力的关系,计算F2:当F2与F3之间的包角为146°41'时,张力放大系数λ2为:计算F3:F4与F3的包角为73°21',张力放大系数与λ1相同,计算F4:辊轮所受的摩擦力等于松紧边的拉力差。

带钢张力辊的设计计算和结构分析

带钢张力辊的设计计算和结构分析高卫军【摘要】根据带钢张力辊在机组中的受力情况进行了分析计算,精确得到了张力辊各段的张力值及所需电机功率,从而提高了生产效率和产品质量.并对张力辊辊筒壁厚进行了有限元分析.【期刊名称】《中国重型装备》【年(卷),期】2017(000)004【总页数】4页(P7-10)【关键词】带钢;张力;张力辊;有限元分析【作者】高卫军【作者单位】二重集团(德阳)重型装备股份有限公司,四川618013【正文语种】中文【中图分类】TG335.13张力辊是各种带钢连续处理机组(如连续酸洗、连续冷轧、酸连轧、镀锌、彩涂等机组)中重要的关键设备之一。

张力辊不仅能为连续机组提供生产所需的带钢张力,并且合理、适当的带钢张力也是保证机组稳定、高速运行的基本条件。

在张力辊的设计计算时,首先要根据连续机组所处理的带钢参数(包含带钢材质、带钢最大宽度、带钢最大厚度及带钢表面要求等)、机组运行速度和张力要求等,通过计算分析确定张力辊的结构型式(如两辊张力辊、三辊张力辊或四辊张力辊)、辊径及驱动张力辊所需要的电机功率。

本文最后对张力辊辊筒壁厚进行有限元分析计算,对张力辊辊筒进行了优化设计,减少了设备投资。

1.1 张力辊辊径的确定张力辊材质和几何参数的确定主要是指张力辊辊筒表面材质和辊径、辊身长度的选定。

首先辊径的确定是以带钢缠绕在张力辊上不产生永久性的塑性变形为原则,即以带钢弹性极限弯矩大于等于带钢绕过张力辊的弯矩为原则。

由此可计算得出张力辊辊径为:式中,σs为带钢屈服极限,单位MPa;hmax为带钢的最大厚度,单位mm;E 为带钢弹性模量,单位MPa;D为张力辊辊径,单位mm。

从式(1)中可以看出:张力辊辊径取决于带钢的屈服极限、最大厚度和弹性模量。

但实际生产中为节约设备投资及占地面积,张力辊辊径并不是越大越好,设计时应理论结合实际,综合考虑各种因素,根据现场使用经验通过类比原则选择适合该产品方案的辊径。

冶金炉辊辊径及张力设计公式

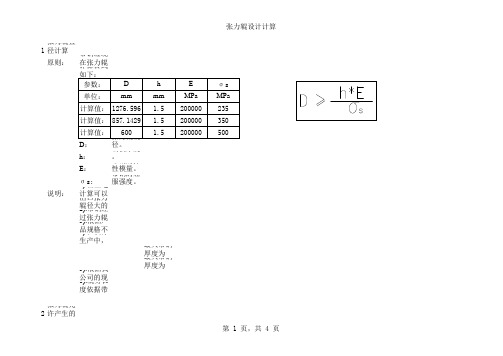

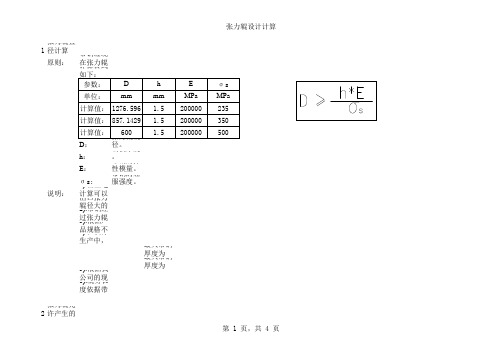

1张力辊直径计算原则:带钢缠绕在张力辊上不产生塑性弯曲变形,即按厚带材绕过张力辊的弯矩小于或等于带材的弹性极限弯矩计算辊径。

D:张力辊辊径。

h:钢板厚度。

E:带钢的弹性模量。

σs:带钢的屈服强度。

说明:1).由上述计算可以发现,带钢规格相同,屈服强度越高需要的辊径越小。

这正是带退火炉的热镀锌线入口张力辊径小,出口张力辊径大的原因。

2).带钢经过张力辊不产生塑性变形的要求是相对的,为了不使辊径过大,实际生产中允许部分厚规格产品产生塑性变形。

3).根据产品规格不同,热镀锌及酸洗冷轧生产线常用的张力辊辊径范围是500~1200mm。

4).在实际生产中,最大带钢厚度为1.2mm的镀锌线,张力辊辊径通常选取为550~650mm;拉矫机张力辊径650~700mm;最大带钢厚度为1.5mm的镀锌线,张力辊辊径通常选取为600~700mm;拉矫机张力辊径800mm;最大带钢厚度为2.0mm的镀锌线,张力辊辊径通常选取为800~1000mm;拉矫机张力辊径1000~1200mm;5).根据我公司的现有设计,张力辊辊径选取系列为:560mm;650mm;800mm;900mm;1000mm;1200mm。

6).辊身长度依据带钢的宽度选取,通常是带宽加200~300mm,常用的宽度系列是1000mm;1300mm;1500mm。

2张力辊允许产生的张力说明带钢经过张力辊后,张力值可以得到放大,放大的量取决于张力辊的结构、辊面材质、传动功率等,μ:带钢与张力辊之间的摩擦系数;采用钢辊时取0.1~0.15;采用衬胶辊时取0.18~0.25;带钢表面有油时,摩擦系数降低。

α:带钢在张力辊上的包角。

图一张力辊1#辊包角为180+61度=241度=4.2弧度。

计算时取0.9的利用系数。

λ:张力辊传动带钢,保证带钢不打滑可能产生的张力放大倍数。

这是可能产生的放大倍数,张力辊实际放大能力取决于传动功率,但是传动能力超过此范围也没有意义。

张力辊设计计算

1张力辊直径计算原则:带钢缠绕在张力辊上不产生塑性弯曲变形,即按厚带材绕过张力辊的弯矩小于或等于带材的弹性极限弯矩计算辊径。

D:张力辊辊径。

h:钢板厚度。

E:带钢的弹性模量。

σs:带钢的屈服强度。

说明:1).由上述计算可以发现,带钢规格相同,屈服强度越高需要的辊径越小。

这正是带退火炉的热镀锌线入口张力辊径小,出口张力辊径大的原因。

2).带钢经过张力辊不产生塑性变形的要求是相对的,为了不使辊径过大,实际生产中允许部分厚规格产品产生塑性变形。

3).根据产品规格不同,热镀锌及酸洗冷轧生产线常用的张力辊辊径范围是500~1200mm。

4).在实际生产中,最大带钢厚度为1.2mm的镀锌线,张力辊辊径通常选取为550~650mm;拉矫机张力辊径650~700mm;最大带钢厚度为1.5mm的镀锌线,张力辊辊径通常选取为600~700mm;拉矫机张力辊径800mm;最大带钢厚度为2.0mm的镀锌线,张力辊辊径通常选取为800~1000mm;拉矫机张力辊径1000~1200mm;5).根据我公司的现有设计,张力辊辊径选取系列为:560mm;650mm;800mm;900mm;1000mm;1200mm。

6).辊身长度依据带钢的宽度选取,通常是带宽加200~300mm,常用的宽度系列是1000mm;1300mm;1500mm。

2张力辊允许产生的张力说明带钢经过张力辊后,张力值可以得到放大,放大的量取决于张力辊的结构、辊面材质、传动功率等,μ:带钢与张力辊之间的摩擦系数;采用钢辊时取0.1~0.15;采用衬胶辊时取0.18~0.25;带钢表面有油时,摩擦系数降低。

α:带钢在张力辊上的包角。

图一张力辊1#辊包角为180+61度=241度=4.2弧度。

计算时取0.9的利用系数。

λ:张力辊传动带钢,保证带钢不打滑可能产生的张力放大倍数。

这是可能产生的放大倍数,张力辊实际放大能力取决于传动功率,但是传动能力超过此范围也没有意义。

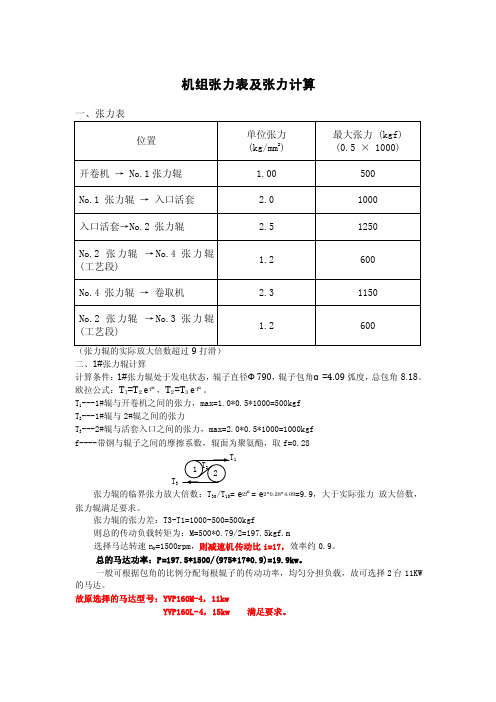

机组张力表及张力计算

机组张力表及张力计算二、1#张力辊计算计算条件:1#张力辊处于发电状态,辊子直径Φ790,辊子包角α=4.09弧度,总包角8.18。

欧拉公式:T 1=T 2 e -f α,T 2=T 3 e -f α。

T 1---1#辊与开卷机之间的张力,max=1.0*0.5*1000=500kgf T 2---1#辊与2#辊之间的张力T 3---2#辊与活套入口之间的张力,max=2.0*0.5*1000=1000kgf f----带钢与辊子之间的摩擦系数,辊面为聚氨酯,取f=0.28 张力辊的临界张力放大倍数:T 30/T 10= e 2f α= e 2*0.28*4.09=9.9,大于实际张力 放大倍数,张力辊满足要求。

张力辊的张力差:T3-T1=1000-500=500kgf则总的传动负载转矩为:M=500*0.79/2=197.5kgf.m选择马达转速n N =1500rpm ,则减速机传动比i=17,效率约0.9。

总的马达功率:P=197.5*1500/(975*17*0.9)=19.9kw 。

一般可根据包角的比例分配每根辊子的传动功率,均匀分担负载,故可选择2台11KW 的马达。

故原选择的马达型号:YVP160M-4,11kwYVP160L-4,15kw 满足要求。

1T 3三、活套出口张力计算计算条件:入口单位张力 2.0kg/mm2,活套辊13根(Φ370,调心辊子轴承23220C/W33---140mm,辊子重量295kg),纠偏辊2根(Φ400,调心辊子轴承22218C/W33---125,辊子重量409kg),转向辊1根(Φ400,调心辊子轴承23222C/W33---155mm,辊子重量362kg)。

滚子轴承的滚动摩擦因数μk=0.07*2=0.14cm辊子轴承摩擦阻力矩计算:M=N*μk *(d+D)/2d1N----辊子轴承的正压力,N=2T+G(-G),T 为带钢张力d----轴承内径D----轴承外径d1----滚子直径G----辊子重量产生的附加张力:T f=2M/D0D0----辊子直径对于0.5*1000规格的带钢,活套入口的带钢张力T0=2*0.5*1000=1000kg,活套其余各层的带钢张力分别为T1、T2、T3、….、T13。

二次冷轧机组张力辊设计计算

式中

D 为张力辊辊径 ( m m) ; E 为带钢弹性模量

s

引

言

二次冷轧时 , 带钢不仅受到轧辊的轧制压力, 而

( M Pa) ; hm ax 为带钢最大厚度 ( m m) ; 极限 ( M Pa) 。

为带钢屈服

辊身尺寸依据带钢的宽度选取 , 通常是带宽加 200~ 300 mm 。 张力辊辊面一般衬有聚氨酯, 以增加辊子与带 钢之间的摩擦力, 并避免带钢表面的擦伤、 印痕等。

图2 带压辊的张力辊工作状态

计算 T 2 时, 应考虑 离心拉 力 T L 及 弹塑拉 力 T d ; 计算传动力矩时, 考虑离心拉力 T L 及弹塑拉力 T d , 根据实际包角的大小, 按图 1 中 C 、 D 两点处的 张力差来进行计算。当张力辊处于电动机工作状态 时, 按式( 6) 计算 T 2 及传动力矩 ; 当张力辊处于发 电机工作状态时 , 按式( 7) 计算及传动力矩。 T1 - T d- TL T2 = - T dM = e ! ( T 2 + T d - T L ) ( e ! - 1) D 2 D 2 ( 6)

2

带钢厚度 ( mm) ; v 为带钢速度( m/ s) 。 由于带钢具有一定的刚性 , 在张力辊入口和出 口端不能完全紧贴在辊子上, 而会产生弹塑变形, 使 得实际包角 !小于理论包角 ( 如图 1 所示。实际 计算时, 可取 != ( 0. 8~ 0. 9) 。一般地 , 带钢越厚 , !值越小。 ) ; 且弹塑变形会产生拉力 T d Td = 式中 h1 = ( 1. 1~ 1. 2 ) D E ( 5) b s ( 3 h2 - h 2 1) 6D ( 4)

4

设计计算实例

定 D = 610 mm; 确定辊身长度 l = b + 250= 1 300 # # mm ; 1 辊、 2 辊辊径相同 , 辊速相同 , 离心拉力及弹 塑拉力相同; 辊身表面均衬聚氨酯。 n = v = 782. 7 r/ min !D 按式 ( 3) 、 ( 4) 分别计算得 : T L = 8 bhv 2 = 5 250 b 2 1. 2D = N; T d = ( 3h 2 - h 2 1 ) = 152 N ( h1 = 6D E 1. 22 mm) ; 根据辊位置关系, 确定 1# 辊包角 1 = 215 ∃, 2# 辊包角 2 = 170∃。 对于 1 # 辊: T 1 = 24 480 N, 按式 ( 7) 计算得 T = 35 468 N , M 1 = 4 860 Nm; 对于 2# 辊: 1# 辊的出口张力 T 作为 2# 辊的入 口张力, 按式 ( 7) 计算得 T 2 = 48 974 N, M 2 = 5 558 Nm 。 根据以上计算 , S 辊输出张力为 48 974 N, 大于 设计要求值 45 050 N 。实际使用过程中, 由于张力 辊辊面磨光, 值降低, 使得出口张力值比上述计算 值低。所以认为 S 辊的设计符合要求。 按式 ( 12) 计算得 N 1 = 398 kW, N 2 = 455 kW 。 若设计带压辊的 S 辊 , 还需按式 ( 9) 或式 ( 11) 计算确定压力 P 值。

拉弯矫张力辊的设计计算

拉弯矫直机组设计中张力辊主要参数的计算符可惠(中色科技股份有限公司,河南洛阳471039)[摘要]:本文介绍了拉弯矫直机组的工作原理,张力辊组在拉弯矫直机中的作用及张力辊组基本参数的计算。

[关键词]:张力辊、放大系数、功率、延伸率近年来,随着轧制技术的快速发展,薄带材的平直度已经有了较大改善。

然而,随着用户对板带材平直度的要求更加严格,矫直设备的需求也有了跨越式的发展,其中拉弯矫直设备是提升薄带材板型质量的重要设备之一,它是通过使带材产生一定的延伸量来消除带材波浪、获得良好板型。

拉弯矫直的工作原理:拉弯矫直机是综合了连续张力矫直机和辊式矫直机的特点,使带材在拉伸和弯曲的作用下,连续多次正反弯曲,在大变形矫正下,逐步产生塑性延伸并释放板材内应力,以消除板带材在冷加工时产生的波形、翘曲、侧弯和潜在的板型不良等缺陷,使厚度薄、材料硬的薄带材达到板型平整,满足高端用户的需求。

张力辊组是拉弯矫直机组中的重要设备,拉弯矫直所需的张力主要是靠张力辊组之间张力递增来实现;入口张力辊组最后一个辊和出口张力辊组第一个辊的速度差产生必要的延伸率。

张力递增倍数与带材和张力辊之间的包角、摩擦系数有关。

摩擦系数在实际运行当中也有许多变数,由于包胶辊在使用一段时间后辊面会被磨光,因此辊面与带材之间的摩擦系数会急剧下降,导致系统无法正常工作。

所以,在设计张力辊时既要满足张力要求又要防止张力辊组与带材打滑现象的发生。

下面我们以无锡某厂700mm不锈钢拉弯矫直机组张力辊的参数选择加以说明。

1 张力辊辊径张力辊组设计的基本要求是既要满足张力需要又要防止张力辊组与带材打滑现象的发生,带材包绕在张力辊上,在其包绕接触处产生摩擦力,正是这个摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力值,对机组实现张力控制。

带材材质:不锈钢带材的屈服极限:σs=205~510N/mm²带材的弹性模量;E=206GPa带材厚度:h= 0.08~0.6mm带材宽度b≤550mm机组速度v:0—100—150 m/minT=30k N最大开卷张力:b最大卷取张力: c T =35 kN最大拉伸张力: n T =200kN下面以入口张力辊组为例,进行主要主要参数的计算。

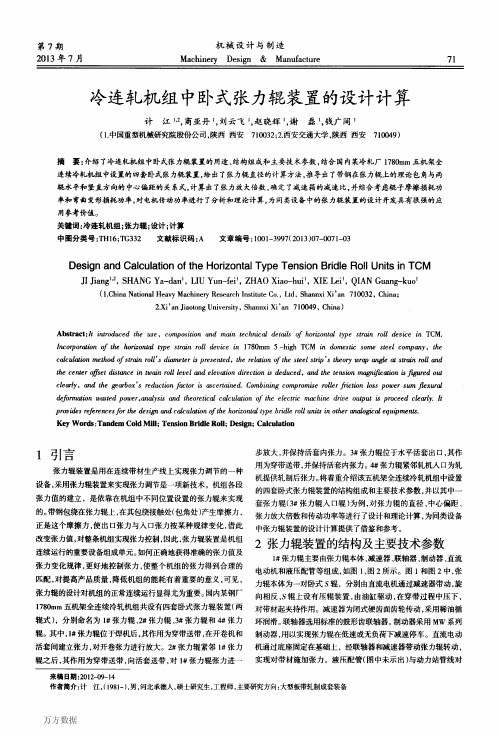

冷连轧机组中卧式张力辊装置的设计计算

(1.China National Heavy Machinery Research Institute Co.,Ltd,Shannxi Xi’an

2.Xi’an Jiaotong University,Shannxi Xi’an

710032,China;

710049,China)

Abstract:/t

BF,

(6)

(7)

F:∥

万方数据

No.7

July.2013

机械设计与制造

弯曲变形损耗功率:

1

73

式中:E一张力辊人13带钢张力,kN;卜张力辊之间的带钢张

力,kN;C一张力辊出口带钢张力,kN;一钢与张力辊之

间的摩擦系数(采用钢辊时肛取(0.10加.15),采用包胶辊时 肛取(0.15加.25);p—带钢在张力辊上的理论包角(实际计算 时一般取0.85的利用系数),弧度。

。一(吒肌2/6)(2v/D)一 一 3一

田

(360×106×1600×52/(6×lOOO)9)× ((2×4×103)/1200)

则张力辊需要的总传动功率

=106.67kW

件Pl+P1+P1=151.96+32.2+106.67=290.83kW。

在实际生产中允许部分厚规格产品适当产生塑性变形,而 不是完全产生塑性变形,因此在实际功率损耗中按照上述弯曲变 形损耗功率计算会造成电机功率的浪费。为此,在实际电机选型 时可按最厚、最宽规格带钢在完全产生塑性变形时功率损耗的 60%来计算,这样既兼顾了机组整个产品大纲内的带钢能够正常

取250kW。

106.67=248.16kW,

综合联立式(6)、(7)和(8)可得: 张力辊装置的总张力放大倍数为:

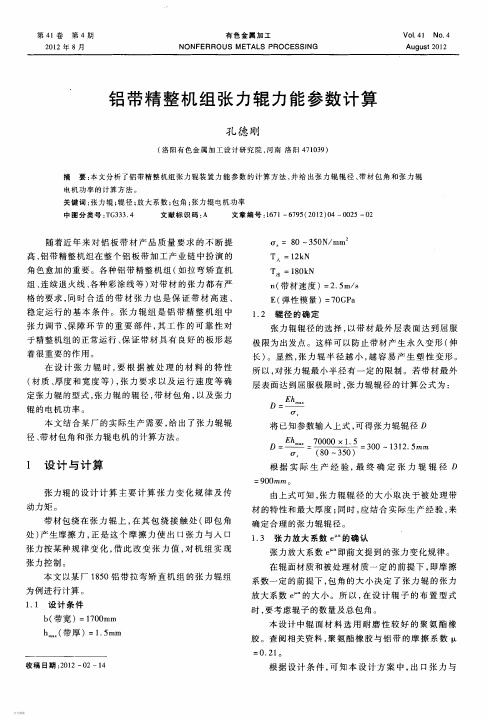

铝带精整机组张力辊力能参数计算

Fig.1 Arragement diagram of tension roll

图中,o【1 2 d2 2仪3=Ct4≈240。。 事实上,由于带材具有一定的刚性,不是完全的 弹性柔软体。因此,带钢不可能完全贴附在辊面上,

所以实际包角仅要小于理论包角0【。。一般来说,仅与 d。的关系为Or.=(0.8~0.9)Or.。。.

在每个辊组内部各个辊子之间是采用多级传动齿轮 联接的,没有差动补偿装置,所以会产生扭矩分配不 均的现象,同时各个辊子位置的布置受传动齿轮系的 限制,对各辊子的精度要求较高,机械设备也较复杂。

本设计方案采用的张力辊传动方式是电机单独 传动。

由于带材在每根张力辊上的包角相等,所以每根 张力辊的张力放大系数e”:

e““=eo,21‘215。”。÷180’=2.199

考虑到实际生产过程中,辊面粗糙度及机组运行 速度对带材与辊面间摩擦系数的影响,本设计中取张 力放大系数e炉=2。

根据欧拉公式:

TI=T人e““=12 X 2=24 kN

1号张力辊的传动力矩:

Ml:(T1一T人)iD:(24—12)罕:5.4J|}Ⅳ.m

D:—Eh—max

盯s

将已知参数输入上式,可得张力辊辊径D

D:~Ehmo,:驾QQQ兰!:三:300~1312。.…5。m‘m

盯。

(80~350)

根据实际生产经验,最终确定张力辊辊径D

=900mm。

由上式可知,张力辊辊径的大小取决于被处理带

材的特性和最大厚度;同时,应结合实际生产经验,来

确定合理的张力辊辊径。

依次类推,可计算出驱动2号张力辊、3号张力

辊、4号张力辊所需的电机功率。

2 结束语

①该张力辊组投产4年多一直运转良好。实践 证明该计算方法是正确的;

张力辊理论计算及结构设计

所以, 当 人 > 出 时, / x > 0 ,张 力 辊 电机 处 于

此时,忽略压辊的滚动摩擦力, 则带钢所受的

最大 摩擦 力 总和为 :

摩一= 一 T 2 = t x p e  ̄ ' P + ( e 1 ) …… … ( 1 2 )

电动 状 态 ; 当 人 < 7 T 出 时, < O ,张力辊 电机处于 令 1 ,

一

重技 术

于带钢的摩擦力方向与 一致, 且此时的摩擦力值 达 到最 大 ,忽 略 圆弧运动 离 心力对 摩擦 力 的影响 。 则有 受力平 衡 方程

j { d F  ̄ = F o s i n d ( I t + ( F o + d F o ) s i n d 鲁

… …

( 7 )

l = ( d ) c o s d 鲁一 o s d 鲁

由 于 d 仅 很 小 , 所 以 , s i n d 号 等 , c 。 s d =

1 , 略 掉二阶 微 分量d F e s i n d  ̄ - , 式 ( 7 )可 转变 为:

图 5 压 辊 布 置 分 析

\ f d o 【………………… ( 8 ) u dF 产dF

( 9 ) 则取 “ 一 ” 。

对 式( 9 ) 两 边 进 行 积 分 : J 等= J 。 仅

可得 : = e I m … …… … …… …… … … ( 1 0 )

3 电机 功率及传动力矩

现 以四辊张力辊辊组为研究对象对 电机传动 功率及传动力矩进行设计计算 ( 见图 6 ) ,张力辊

、克 服 轴 承 摩 擦 需 要 的 力 矩

尬、克服带钢弯 曲变形需要的力矩 之和 ,由下

T L ~带 钢 密度 ; 一 带 钢运行 速度 ( m / s ) 。

开题报告

设计题目:1400㎜连退机组入口1#张力辊设计计算一、选题依据随着工业的不断发展, 国际和国内对钢铁产品的需求也日益增大,板带材作为钢铁初产品中的一个极重要的品种,也是国民经济增长必不可少的重要工业制口,在我们日常生活中也起着非常重要的作用。

冷轧带钢退火传统的生产工艺是:酸洗、冷轧、清洗、罩式退火、平整、检查和精整。

罩式退火起步比较早,20世纪70年代的罩式退火炉主要采用高氮低氢的氮氢型保护气体和普通炉台循环风机,生产效率低,退火质量差,能耗高。

随着技术的发展开发出强对流全氢退火炉和高功率全氢退火炉,生产效率、产品性能明显改善,尽管如此,但由于其单炉的生产能力有限,在冷轧产能不断提升的情况下,只有增加炉个数来提高产能,占地面积较大,又由于带钢成卷跺放,造成粘结、折边、退火温度不均等质量缺陷,效果并不是很理想。

20世纪70年代初出现了一种新型的生产工艺,有日本新日铁公司成功的开发出连续退火机组,于1972年在日本新日铁君津钢厂投入工业生产,它利用立式连续退火炉代替间歇式罩式退火炉,把冷轧后的清洗、退火、平整、检查和精整等单独的生产工序联结成一条生产机组,带钢以一定的速度在退火炉内连续运行,按照一定工艺要求完成加热和冷却。

近年来连续退火机组在全世界迅速发展,冷轧板带连续退火技术逐渐成为退火工艺发展的主流。

而在板带材的连续退火生产过程中,张力辊作为必不可少的设备,在带材的连续生产线上有着广泛的应用,如冷带的酸轧联机、连退、镀锌、重卷、彩涂等机组。

张力辊组的作用是在带材的连续生产线上实现张力的分隔和调节,在整条生产线上起着为全线提供张力的作用。

张力辊工作原理:带钢包绕在张力辊上,在其包绕接触处(即包角处)产生摩擦力,使出口与入口产生张力差,由此改变张力辊入口或出口带钢的张力值,对机组实现张力控制。

连续生产线的带钢必须在张力之下运行,张力的最基本作用是保证带钢的正常运行,使带钢尽可能沿着生产线的中心线运行而不致因走偏而造成边部刮伤甚至断带。

冷连轧机组中卧式张力辊装置的设计计算

De s i g n a n d Ca l c u l a t i o n o f t h e Hor i z o n t a l T y p e Te n s i o n Br i d l e Ro l l Un i t s i n TCM

J I J i a n g ’ , S HA N G Y a — d a n , L I U Y u n - f e i , Z HA O X i a o - h u i ’ , XI E L e i , Q I A N G u a n g — k u o

辊水平和竖直方向的 中心偏距 的关系式 , 计算 出了张力放 大倍数 , 确 定了减速箱的减速 比, 并综合考虑辊子摩擦损耗功 率和 弯曲变形损耗 功率 , 对 电机传动功率进行 了分析和理论计算 , 为同类设备中的张 力辊 装置 的设计开发具有很强的应 用参考价值 。 关键词 : 冷连轧机组 : 张力辊 ; 设计 ; 计算 中图分类号 : T H1 6 ; F G 3 3 2 文献标 识码 : A 文章编号 : l O O 1 — 3 9 9 7 ( 2 0 l 3 ) 0 7 ~ 0 0 7 1 - 0 3

( 1 . C h i n a Na t i o n a l He a v y Ma c h i n e r y Re s e a r c h I n s t i t u t e C o . ,l , t d, S h a n n x i Xi ’ a n 7 1 0 0 3 2 ,C h i n a ;

( 1 . 中国重型机械研究院股份公司, 陕西 西安 7 1 0 0 3 2 ; 2 . 西安交通大学 , 陕西 西安 7 1 0 0 4 9 ) 摘 要: 介绍 了冷连轧机组 中卧式张力辊装置的用途 、 结构组成和主要技 术参数 , 结合 国内桌冷轧厂 1 7 8 0 mm五机 架全

张力辊电机功率计算

电机功率计算13#热张辊电机功率计算主要技术参数:1.带钢厚度: 1.0~2.2mm2.带钢宽度:1000~1250mm3.机组最大速度:130m/min4.入口最大张力:1375kg5.出口最大张力:2750kg6.辊子直径:φ1100mm计算:1号辊包角α1=3.072弧度2号辊包角α2=3.316弧度3号辊包角α3=2.845弧度总包角α=α1+α2+α3=3.072+3.316+2.845=9.232弧度T2=eμ*αT1μ=lnT2/T1/α=ln2750/1375/9.232=0.0751号辊出口最大张力:T/=T1eμ*α1=1375×e0.075×3.072=1731Kg2号辊出口最大张力:T//=T/eμ*α2=1731×e0.075×3.316=2219.8Kg3号辊出口最大张力:T2= T// eμ*α3=2219.8×e0.075×2.845=2748---2750 Kg考虑工艺速度93m/min时张力辊转速为93/π×1.1=26.91转/分减速机速比为1500/26.91=55.741号辊:传动所需扭矩=(T/- T1)×D/2=(1731-1375)×1.1/2=195.8Kg.m电机所需功率=M1n×1.2/975×0.8=192.8×26.91×1.2/975×0.8=8.073Kw2号辊:传动所需扭矩=(T//- T/)×D/2=(2219.8-1731)×1.1/2=268.84Kg.m电机所需功率=M1n×1.2/975×0.8=268.84×26.91×1.2/975×0.8=11.13Kw 3号辊:传动所需扭矩=(T2- T//)×D/2=(2750-2219.8)×1.1/2=291.61Kg.m电机所需功率=M1n×1.2/975×0.8=291.61×26.91×1.2/975×0.8=12Kw电机及减速机型号如下:1号辊:电机YTSP160M-4 11KW 1500r/min 上海南洋减速器Z.148-A160 速比54.24 弗兰德输出轴直径:φ100mm2号辊:电机YTSP160L-4 15KW 1500r/min 上海南洋减速器Z.148-A160 速比54.24 弗兰德输出轴直径:φ100mm3号辊:电机YTSP180L-4 22KW 1500r/min 上海南洋减速器D.168-A200 速比53.56 弗兰德输出轴直径:φ120mm。

带钢机组张力辊计算和设计研究

文献标识码 A

R esearch and Computation for the Bridle Rolls about the Strip L ines

Song Jianzhi

( Continuous Casting T echno logy Eng ineering Co. , L td. of MCC, W uhan 430073)

K EYW ORDS B rid le ro lls Th in str ip T ension ca lculation

1 前言 各种带钢连续处理机组 (如连续酸洗、退火、

各种镀涂层、精整等机组 ), 对带钢的张力都有严 格的要求, 同时合适的带钢张力也是保证带钢高 速、稳定运行的基本条件, 因此, 本文着重研究保 障张力关键设备 ! ! ! 张力辊。

2. 4. 2 一般低速薄板机组

一般薄板机组 ( 如连续酸洗、退火、各种镀涂

层、平整 及拉 矫等 机组 ) , 且 速度 较 低的 ( 小 于

T ota l N o. 173 February 2009

冶金设备 M ETALLURG ICAL EQU IPM ENT

总第 173期 2009年 2月第 1期

带钢机组张力辊计算和设计研究

宋建芝

( 中冶连铸技术工程股份有限公司 湖北武汉 430073)

摘要 对常见的二 辊式、三辊式、四辊式等张力辊进 行了详 细的理 论分析, 讨论 并推导 出张力 辊的基本

参数 ( 象辊直径、传动功率等 ) 的计算公式; 结合几种典型实际机组进行计算、分析和比较, 得出选择张力辊形 式以及摩擦系数、张力放大倍数等一般规律, 并结合实际工程数据, 证明理论和 实际基本一 致, 为 类似机组的

张力辊设计计算范文

张力辊设计计算范文一、引言张力辊广泛应用于电力、石化、冶金、化工、轻工、纺织、建材等行业的输送带系统中,用于维持输送带的正常运行。

其主要功能是通过应力的传递和分配,保持输送带的平整度,改善传动力的传递效果。

本文将介绍张力辊的设计计算过程。

二、张力辊的结构和工作原理张力辊主要由外筒、纹板、轴承、密封件等组成。

其工作原理是通过张力辊的受力结构设计,将外部施加在输送带上的张力传递至张力辊上,调整输送带的张力状态,使之保持在合适的范围内。

三、张力辊的设计要求1.承受较大的径向载荷和轴向推力载荷;2.具备良好的自动压紧装置,保证张力辊与输送带的紧密接触;3.转动灵活,减小动力损耗;4.密封性好,防止灰尘和液体的侵入。

四、张力辊的设计计算1.确定张力辊的基本参数,包括轴承选型、轮廓尺寸和材料等;2.计算纹板的弯曲刚度,以确定纹板的数量和布局;3.计算轴承的选型,包括承载能力、转速、生命等;4.计算张力辊的支撑结构,包括外筒和轴承座的尺寸和材料等;5.计算张力辊的密封设计,确保密封性能满足要求。

五、设计实例以输送带系统中的张力辊设计为例进行说明:1.提取相应的参数,包括输送带的宽度、张力大小、传动功率等;2.选择合适的轴承型号,根据载荷计算结果,选择承载能力适宜的轴承;3.计算纹板的弯曲刚度,根据预估的纹板数量和布局,确定纹板的弯曲刚度;4.设计外筒和轴承座的尺寸和材料,确保承受较大的径向载荷和轴向推力载荷;5.设计密封装置,保证密封性能满足要求。

设计过程中,需注意材料的选择、强度计算、密封性设计等。

同时需要结合实际条件和要求进行合理优化。

六、结论本文主要介绍了张力辊的设计计算过程,从基本参数的确定到轴承选型、纹板设计、支撑结构设计及密封设计等进行了详细阐述。

通过合理的设计计算,能够满足张力辊工作的要求,提高输送带系统的运行效率,并确保其安全可靠运行。

设计过程中需要综合考虑多个因素,包括轮廓尺寸、选材、支撑结构等,同时结合实际情况进行优化设计。

张力辊辊径及张力设计公式

张力辊辊径及张力设计公式

1.张力辊辊径设计公式

-张力的大小和变化情况:根据张力的大小和变化情况,确定轴承承受的力的大小和方向。

-轴承承受力的情况:根据轴承的承受力情况,确定轴承的尺寸和材质,以满足力学要求。

-轴承辊的尺寸:根据轴承的尺寸确定张力辊的尺寸和辊径。

根据以上因素,可以得出张力辊辊径设计公式:

其中,张力是系统中的张力大小,力臂是轴承承受力的力臂长度。

张力的设计公式是根据张力控制系统的需求和系统参数进行推导的。

在设计时,需要考虑以下几个主要因素:

-材料的强度和刚度:根据材料的强度和刚度,确定系统的最大张力和最小张力。

-系统的动态响应:根据系统的动态响应要求,确定系统的张力变化范围和变化速度。

-系统的稳定性:根据系统的稳定性要求,确定系统的张力波动范围和稳定性指标。

根据以上因素,可以得出张力设计公式:

张力=k*力

其中,k是系统的张力系数,力是系统中的作用力大小。

综上所述,张力辊辊径及张力设计公式是在张力控制系统中用于计算和确定轴承辊径和张力的重要参数。

根据实际应用需求和力学原理,可以通过上述设计公式来计算和确定合适的轴承辊径和张力,以满足系统的力学要求和动态稳定性。

在实际设计中,还需要考虑其他因素的影响,如材料的选择、摩擦力的影响等,以保证系统的工作效果和安全性。

拉弯矫张力辊计算

1张力辊直径计算原则:带钢缠绕在张力辊上不产生塑性弯曲变形,即按厚带材绕过张力辊的弯矩小于或等于带材的弹性极限弯矩计算辊径。

计算公式D:径。

h:钢板厚度。

E:带钢的弹性模量。

σs:带钢的屈服强度。

说明:1).由上述计算可以发现,带钢规格相同,屈服强度越高需要的辊径越小。

这正是带退火炉的热镀锌线入口张力辊径小,出口张力辊径大的原因。

2).带钢经过张力辊不产生塑性变形的要求是相对的,为了不使辊径过大,实际生产中允许部分厚规格产品产生塑性变形。

3).根据产品规格不同,热镀锌及酸洗冷轧生产线常用的张力辊辊径范围是500~1200mm。

4).在实际生产中,最大带钢厚度为1.2mm的镀锌线,张力辊辊径通常选取为550~650mm;拉矫机张力辊径650~700mm;最大带钢厚度为1.5mm的镀锌线,张力辊辊径通常选取为600~700mm;拉矫机张力辊径800mm;最大带钢厚度为2.0mm的镀锌线,张力辊辊径通常选取为800~1000mm;拉矫机张力辊径1000~1200mm;5).根据我公司的现有设计,张力辊辊径选取系列为:560mm;650mm;800mm;900mm;1000mm;1200mm。

6).辊身长度依据带钢的宽度选取,通常是带宽加200~300mm,常用的宽度系列是1000mm;1300mm;1500mm。

2张力辊允许产生的张力说明带钢经过张力辊后,张力值可以得到放大,放大的量取决于张力辊的结构、辊面材质、传动功率等,张力放大系数λ是张力辊的张力放大能力,是张力计算的重要参μ:带钢与张力辊之间的摩擦系数;采用钢辊时取0.1~0.15;采用衬胶辊时取0.18~0.25;带钢表面有油时,摩擦系数降低。

α:带钢在张力辊上的包角。

图一张力辊1#辊包角为180+61度=241度=4.2弧度。

计算时取0.9的利用系数。

λ:张力辊传动带钢,保证带钢不打滑可能产生的张力放大倍数。

这是可能产生的放大倍数,张力辊实际放大能力取决于传动功率,但是传动能力超过此范围也没有意义。

张力辊辊径及张力设计公式

第 2 页,共 4 页

如果每个 F3=F2*λ 辊子的包 在设计中 说明: 通常知道

张力辊的 3 传张动力功辊率的

传张动力功放率大 需要的功 W1=(F2-

F1)*v/η

v:

带传钢动速效度

辊子摩擦 η:

率,通常

损耗功 图一1#辊

子辊承子受的带摩

擦辊力子矩摩:擦

损耗功 辊子的摩

M1:

擦张力力矩辊轴

张力辊直 1 径计算 带钢缠绕

原则: 在计张算力公辊式 如m

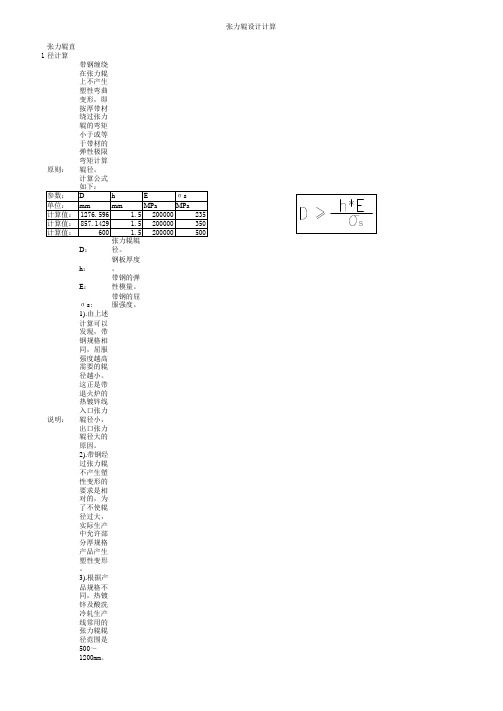

计算值: 1276.596 1.5

计算值: 857.1429 1.5

说明:

计算值: 张力60辊0 辊 1.5

D:

径钢。板厚度

h:

。带钢的弹

E:

性带模钢量的。屈

σ1).s由:上述 服强度。

计出算口可张以力

辊2).径带大钢的经

f:

承张摩力擦辊系轴

d:

承张平力均辊直的

弯曲变形 ω:

角速度

损耗功 带钢上下

表张面力达损到失

T弯=曲2*变M形2/ 张力辊传 损耗功 动功率: W=W1+

W2+W3

张力辊设计计算 第 3 页,共 4 页

入口张力 4 辊图和二出所口示

为带压辊

张力辊设计计算

根据F3值 和放大系

P=F0/μ

P:

压带辊钢压与力张

过3).张根力据辊产

品4).规在格实不际

生产中,

最大带钢

厚最度大为带钢

5).根据我

厚度为

公6).司辊的身现长

度依据带

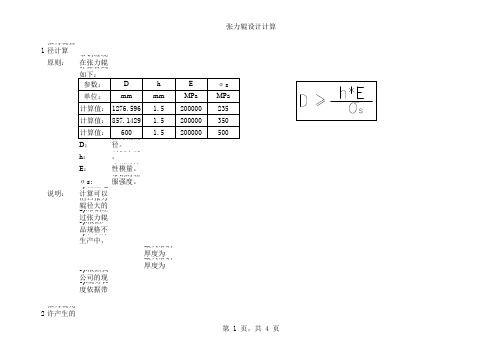

E MPa 200000 200000 200000

张力辊允 2 许产生的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1张力辊直径计算

原则:带钢缠绕在张力辊上不产生塑性弯曲变形,即按厚带材绕过张力辊的弯矩小于或等于带材的弹性极限弯矩计算辊径。

D:张力辊辊径。

h:钢板厚度。

E:带钢的弹性模量。

σs:带钢的屈服强度。

说明:1).由上述计算可以发现,带钢规格相同,屈服强度越高需要的辊径越小。

这正是带退火炉的热镀锌线入口张力辊径小,出口张力辊径大的原因。

2).带钢经过张力辊不产生塑性变形的要求是相对的,为了不使辊径过大,实际生产中允许部分厚规格产品产生塑性变形。

3).根据产品规格不同,热镀锌及酸洗冷轧生产线常用的张力辊辊径范围是500~1200mm。

4).在实际生产中,最大带钢厚度为1.2mm的镀锌线,张力辊辊径通常选取为550~650mm;拉矫机张力辊径650~700mm;

最大带钢厚度为1.5mm的镀锌线,张力辊辊径通常选取为600~700mm;拉矫机张力辊径800mm;

最大带钢厚度为2.0mm的镀锌线,张力辊辊径通常选取为800~1000mm;拉矫机张力辊径1000~1200mm;

5).根据我公司的现有设计,张力辊辊径选取系列为:560mm;650mm;800mm;900mm;1000mm;1200mm。

6).辊身长度依据带钢的宽度选取,通常是带宽加200~300mm,常用的宽度系列是1000mm;1300mm;1500mm。

2张力辊允许产生的张力

说明带钢经过张力辊后,张力值可以得到放大,放大的量取决于张力辊的结构、辊面材质、传动功率等,

μ:带钢与张力辊之间的摩擦系数;采用钢辊时取0.1~0.15;采用衬胶辊时取0.18~0.25;带钢表面有油时,摩擦系数降低。

α:带钢在张力辊上的包角。

图一张力辊1#辊包角为180+61度=241度=4.2弧度。

计算时取0.9的利用系数。

λ:张力辊传动带钢,保证带钢不打滑可能产生的张力放大倍数。

这是可能产生的放大倍数,张力辊实际放大能力取决于传动功率,但是传动能力超过此范围也没有意义。

见图一

如果进入张力辊1#辊之前的带钢张力为F1,1#、2#辊之间的张力为F2,2#辊出口的张力为F3,如果两辊包角相同则:F2=F1*λ

F3=F2*λ

如果每个辊子的包角不同,则分别使用不同的λ1和λ2进行计算。

说明:在设计中通常知道F1和F3,计算需要的辊子数量及包角,以此为依据设计张力辊的结构。

3张力辊的传动功率计算

张力辊的传动功率需要考虑三个方面:张力放大需要的功率、辊子摩擦损耗功率和弯曲变形损耗功率。

张力放大需要的功率:

W1=(F2-F1)*v/η

v:带钢速度

η:传动效率,通常取0.85-0.9。

辊子摩擦损耗功率:

图一1#辊子承受带钢的拉力应该是F1与F2的合力,其根据结构设计不同,其最大力为F1+F2。

辊子的摩擦力矩:M1=f*(d/2)*(F1+F2)

辊子摩擦损耗功率:W2=M1*ω/η

M1:辊子的摩擦力矩

f:张力辊轴承摩擦系数

d:张力辊轴承平均直径

ω:张力辊的角速度

弯曲变形损耗功率:

带钢上下表面达到屈服应力时带钢的弯矩:M2=σs*b*h*h/6

张力损失T=2*M2/D

弯曲变形损耗功率:W3=T*v/η

张力辊传动功率:

W=W1+W2+W3

4入口张力辊和出口张力辊带钢的初始张力

图二所示为带压辊的入口张力辊,要保证在入口停车换卷时F3张力值不变,必须有其他产生1#辊入口张力的办法,安装压辊;

根据F3值和放大系数可以计算出Fa。

P=F0/μ

P:压辊压力

μ:带钢与张力辊之间的摩擦系数

如果一个压辊满足不了要求可以在2#辊上也设置压辊,或者增加张力辊的数量如改为3辊张力辊或4辊张力辊等。

带压辊辊子传动功率:

W1=((Fb-Fa)+Fa)*v/η=F2*v/η

即Fb的全部力都是有1#辊子传动产生的。

W2和W3的计算与上述相同。