自动流水线输送系统设计说明书教学文案

实践篇输送单元 电子教案 自动化生产线安装与调试

一、教案概述教案名称:实践篇-输送单元电子教案内容主题:自动化生产线安装与调试适用对象:高职高专院校自动化生产线相关专业学生课时安排:150分钟二、教学目标1. 理解自动化生产线的概念及其组成。

2. 学会输送单元的安装与调试方法。

3. 掌握自动化生产线的常见故障处理技巧。

4. 培养学生的动手能力、团队协作能力和创新能力。

三、教学内容1. 自动化生产线概述2. 输送单元的组成与工作原理3. 输送单元的安装方法4. 输送单元的调试方法5. 自动化生产线的故障处理与维护四、教学方法1. 采用项目教学法,以实际案例为导向,让学生在动手实践中掌握知识。

2. 使用多媒体教学,结合图片、动画和视频,提高学生的学习兴趣。

3. 开展团队讨论,培养学生的沟通能力和团队协作能力。

4. 教师讲解与学生实操相结合,确保学生能够熟练掌握操作技能。

五、教学资源1. 自动化生产线模型或仿真软件。

2. 输送单元及其相关配件。

3. 工具箱及常用工具。

4. 故障案例及解决方案。

六、教学步骤1. 导入新课:通过展示自动化生产线的实际应用场景,引发学生对自动化生产线的兴趣,激发学习动机。

2. 理论讲解:介绍自动化生产线的概念、组成及工作原理,让学生对自动化生产线有基本的认识。

3. 案例分析:分析自动化生产线中的输送单元,讲解其组成、工作原理及在生产线中的作用。

4. 动手实践:学生分组进行输送单元的安装与调试,培养学生的动手能力和团队协作能力。

5. 故障处理:分析常见的自动化生产线故障案例,引导学生学会分析故障原因并找出解决方法。

七、课堂互动1. 提问:在讲解自动化生产线及输送单元的过程中,鼓励学生提问,解答学生心中的疑问。

2. 讨论:组织学生进行小组讨论,分享安装与调试输送单元的心得体会。

3. 问答:教师提问,学生回答,检查学生对知识的掌握程度。

八、教学评价1. 过程评价:观察学生在实践操作中的表现,评价其动手能力和团队协作能力。

2. 结果评价:检查学生提交的故障处理报告,评价其故障分析和解决能力。

输送系统设计说明书

一、简介带式输送机是由承载的输送带兼作牵引机构的连续运输设备。

应用它,可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。

它既可以进行碎散物料的输送,也可以进行成件物品的输送。

除进行纯粹的物料输送外,还可以与各工业企业生产流程中的工艺过程的要求相配合,形成有节奏的流水作业运输线。

带式输送机是煤矿最理想的高效连续运输设备,与其他运输设备(如机车类)相比,具有输送距离长、运量大、连续输送等优点,而且运行可靠,易于实现自动化和集中化控制,尤其对高产高效矿井,带式输送机已成为煤炭开采机电一体化技术与装备的关键设备。

带式输送机主要特点是机身可以很方便的伸缩,设有储带仓,机尾可随采煤工作面的推进伸长或缩短,结构紧凑,可不设基础,直接在巷道底板上铺设,机架轻巧,拆装十分方便。

当输送能力和运距较大时,可配中间驱动装置来满足要求。

根据输送工艺的要求,可以单机输送,也可多机组合成水平或倾斜的运输系统来输送物料。

带式输送机由于具有输送量大、结构简单、维修方便、成本低、通用性强等优点,被广泛应用在冶金、煤炭、交通、水电、化工等部门,对国民经济的发展有重要的作用。

二、带式输送机的典型布置及基本组成1、带式输送机的典型布置见下图:2、带式输送机的整机应包括以下零部件(但不限于):(1)胶带(2)托辊组(3)滚筒组(4)驱动装置(含电动机、减速器、机械联轴节、驱动装置底座等)(5)盘式制动器(6)逆止器(7)拉紧装置(8)导料槽(9)皮带清扫器(10)中间架、支腿、滚筒支架、接料板、安全防护罩、护栏等钢结构件(11)现场补漆用的涂料和溶剂,试运转用的油料、润滑剂(12)安装、调试及试运转期间所需的全部易耗品、易损件(13)设备安装、维修、检验及操作用专用工具、仪器、调试用仪器仪表结构简图如下图所示:2.1.输送带:是牵引和承载物料的主要构件。

它不仅应有足够的强度,还要有相应的承载能力,选用时可根据张力大小采用阻燃抗静电整芯PVG输送带PVG680S~PVG2500S;阻燃抗静电整芯PVC输送带PVC680S~PVC2500S。

实践篇输送单元 电子教案 自动化生产线安装与调试

一、教案概述教案名称:实践篇-输送单元电子教案适用课程:自动化生产线安装与调试课时安排:共15章,每章2课时,共计30课时教学目标:1. 了解输送单元在自动化生产线中的作用和重要性;2. 学习输送单元的基本结构和原理;3. 掌握输送单元的安装和调试方法;4. 培养学生的实际操作能力和团队协作能力。

教学内容:1. 输送单元的基本概念;2. 输送单元的种类和特点;3. 输送单元的安装方法;4. 输送单元的调试方法;5. 输送单元的维护与保养。

教学方法:1. 理论讲解与实际操作相结合;2. 案例分析与问题讨论;3. 小组合作与团队竞赛;4. 课外阅读与研究报告。

评价方式:1. 课堂表现:参与度、提问回答、团队协作等;2. 实际操作:输送单元安装与调试的准确性、效率等;3. 报告与作业:课后报告、研究报告等。

二、第一章:输送单元的基本概念课时安排:2课时教学目标:1. 了解输送单元的定义和作用;2. 掌握输送单元的基本组成部分;3. 了解输送单元在自动化生产线中的应用。

教学内容:1. 输送单元的定义;2. 输送单元的作用;3. 输送单元的基本组成部分;4. 输送单元在自动化生产线中的应用案例。

教学方法:1. 理论讲解;2. 案例分析。

教学活动:1. 引入输送单元的概念;2. 讲解输送单元的作用和重要性;3. 分析输送单元的基本组成部分;4. 分享输送单元在自动化生产线中的应用案例;5. 回答学生提出的问题。

三、第二章:输送单元的种类和特点课时安排:2课时教学目标:1. 了解输送单元的种类;2. 掌握不同种类输送单元的特点;3. 学会选择合适的输送单元。

教学内容:1. 输送单元的种类;2. 不同种类输送单元的特点;3. 选择合适的输送单元的方法。

教学方法:1. 理论讲解;2. 案例分析。

教学活动:1. 介绍输送单元的种类;2. 讲解不同种类输送单元的特点;3. 分享选择合适输送单元的方法;4. 学生进行小组讨论,分享各自的观点;5. 回答学生提出的问题。

工业自动流水线课程设计

工业自动流水线课程设计一、课程目标知识目标:1. 学生能理解工业自动流水线的基本概念、组成及工作原理。

2. 学生能掌握工业自动流水线中常见的传感器、执行器及其功能。

3. 学生能了解工业自动流水线的编程与控制方法。

技能目标:1. 学生能够分析工业自动流水线的工艺流程,并进行简单的流水线设计。

2. 学生能够运用所学知识,对工业自动流水线进行故障排查与维护。

3. 学生能够通过团队合作,完成一个简单的工业自动流水线项目。

情感态度价值观目标:1. 培养学生对工业自动化技术的兴趣,激发其探索精神。

2. 培养学生具备良好的团队合作精神,学会倾听、沟通与协作。

3. 培养学生关注我国工业自动化发展,树立产业报国的远大志向。

课程性质:本课程为实践性较强的学科课程,旨在让学生在实际操作中掌握工业自动流水线的相关知识。

学生特点:初三学生具备一定的物理知识和动手能力,对新鲜事物充满好奇心,但可能缺乏实际操作经验。

教学要求:结合学生特点,注重理论与实践相结合,以项目为导向,培养学生的实际操作能力和团队合作精神。

通过本课程的学习,使学生能够达到上述课程目标,为后续学习打下坚实基础。

二、教学内容1. 工业自动流水线概述:介绍工业自动流水线的定义、分类、应用领域及发展趋势。

教材章节:第一章 工业自动流水线概述2. 工业自动流水线组成:学习流水线上的主要设备,如传感器、执行器、控制器等。

教材章节:第二章 工业自动流水线组成与工作原理3. 工业自动流水线工作原理:探讨流水线的工作流程、控制方式及编程方法。

教材章节:第二章 工业自动流水线组成与工作原理4. 工业自动流水线设计:学习流水线布局、设备选型及工艺流程设计。

教材章节:第三章 工业自动流水线设计5. 工业自动流水线编程与控制:介绍常见的编程语言和控制系统,并进行实例分析。

教材章节:第四章 工业自动流水线编程与控制6. 工业自动流水线故障排查与维护:学习故障诊断方法、维护技巧及安全操作规程。

自动化流水线设计方案

自动化流水线设计方案

自动化流水线是一种用于加快生产效率的工业生产线。

它能够自动完成生产过程中的各个环节,包括物料的输入、加工、组装和产品的输出等。

在设计自动化流水线时,需要考虑以下几个方面。

首先,设计流程。

根据产品的特点和生产要求,确定不同的生产环节和顺序。

确保流水线可以按照指定的顺序自动完成不同的任务,同时保证产品的质量。

其次,确定设备和工具。

根据产品的生产过程和要求,选择合适的设备和工具。

这些设备和工具应具备自动化操作的能力,并且能够实现高效、准确的生产。

然后,编写控制程序。

根据流水线的设计和设备的要求,编写控制程序来控制整个流水线的运行。

控制程序应具备灵活性和可调节性,能够根据生产需求进行调整和优化。

另外,在设计流水线时,还需要考虑人工干预。

虽然流水线可以实现自动化生产,但在某些环节仍需要人工干预。

例如,当出现故障或者产品质量不合格时,需要人工及时进行修复和调整。

最后,进行测试和优化。

在设计完成后,应对流水线进行测试,发现并修复可能存在的问题。

同时,将生产实际数据和流程进行对比和分析,找出产生问题的原因,并对流水线进行优化和改进。

总结起来,设计自动化流水线需要考虑流程、设备、控制程序、人工干预以及测试和优化等方面。

只有综合考虑这些因素,才能设计出高效、稳定、可靠的自动化流水线,提高生产效率和产品质量。

机械制造行业中自动化流水线生产的使用教程

机械制造行业中自动化流水线生产的使用教程自动化流水线生产在机械制造行业中扮演着重要的角色。

它一方面提高了生产效率和质量,另一方面减少了人工错误和劳动强度。

本文将为读者提供一个详尽的自动化流水线生产的使用教程,以便更好地理解和操作这一技术。

1. 理解自动化流水线生产的基本原理自动化流水线生产是一种将产品在不同工作站之间传送和处理的系统。

它由传送带、工作站、操控系统以及各种传感器组成。

在传送带上,产品按照特定的步骤和顺序从一个工作站传送到另一个工作站,直到最终生产完成。

2. 准备自动化流水线生产所需的设备和材料在使用自动化流水线生产之前,您需要准备以下设备和材料:- 传送带:用于将产品从一个工作站传送到另一个工作站。

- 工作站:用于处理和加工产品。

每个工作站都有不同的功能和工艺。

- 操控系统:用于控制传送带和工作站,使其按照预设的步骤和顺序工作。

- 传感器:用于检测和监测产品在流水线上的位置和状态。

3. 设置自动化流水线生产的工作流程在使用自动化流水线生产之前,您需要设置并优化工作流程。

这包括确定产品的加工步骤和所需时间,确定每个工作站的位置和功能,以及确定传送带的运行速度和方向。

4. 检查自动化流水线生产的设备和材料在正式运行自动化流水线生产之前,您需要检查并确保相关设备和材料的良好状态。

确保传送带无杂物,工作站操作正常,操控系统运行正常,以及传感器准确工作。

5. 启动自动化流水线生产一切准备就绪后,您可以启动自动化流水线生产。

同时,需要确保按照正确的步骤启动操控系统,设置传送带的运行速度和方向,以及确保每个工作站的准备和操作都正确无误。

6. 监控自动化流水线生产的运行状况在自动化流水线生产运行期间,您需要定期监控其运行状况。

这包括检查传送带的运行速度和方向是否正常,工作站的操作是否符合预期,以及传感器的准确性和故障检测功能。

7. 处理自动化流水线生产中的异常情况尽管自动化流水线生产可以大大降低错误发生率,但仍可能出现异常情况。

自动化流水线设计方案

自动化流水线设计方案一、设计目标本设计旨在建立一条自动化流水线,以实现高效、精确、快速的生产过程。

主要目标如下:1.提高生产效率:通过自动化设备的应用,减少人工操作,提高生产速度和效率。

2.保证生产质量:通过自动化控制和检测系统,保证产品的质量和一致性。

3.降低人工成本:减少人工操作和劳动力需求,降低生产成本。

4.增加生产灵活性:通过模块化设计和可调整的参数设置,实现不同产品类型的生产。

5.环保节能:通过优化流程和设备设计,降低能源消耗和废弃物产生。

二、流水线设计1.生产线布局:流水线分为原料准备区、生产加工区、产品装配区和成品包装区。

每个区域根据工序和设备的需求进行合理布局,确保原料、半成品和成品的流转和传输顺畅。

2.自动化设备:根据产品的特点和生产需求,选择适当的自动化设备,包括输送带、机械臂、传送带等。

通过PLC、传感器和执行器等配套控制系统,实现设备的自动化运行和生产操作的自动化控制。

3.设备安全措施:在设备的设计和安装过程中,要考虑设备的安全性。

设置安全防护装置,如防护栏、光栅、急停按钮等,确保设备的正常运行和操作人员的安全。

4.参数调整和优化:为了满足不同产品的生产需求,流水线应具备参数调整和优化的功能。

通过设定参数和程序,可以实现不同产品的生产和加工过程。

5.检测和质量控制:在流水线的关键位置设置传感器和检测设备,实时监控产品的质量和生产过程的异常。

通过数据采集和分析,及时调整设备参数,确保产品的质量和生产的稳定性。

6.故障检测和维护:流水线配备故障检测设备和维修保养计划,实时监测设备的运行状态和故障情况,及时进行维修和保养,确保设备的可靠性和稳定性。

7.数据采集和分析:通过仪表和传感器,实时采集和记录设备和产品的数据,建立数据分析模型,发现问题和优化改进的空间。

8.环境保护和资源回收:考虑设备和生产过程对环境的影响,采取适当的措施降低能源消耗和废弃物的产生。

如优化设备设计,减少能源消耗;引入循环利用技术,对废弃物进行处理和回收。

自动流水线输送系统设计说明书

第一章引言1.1课题提出背景制造业历来是国民经济的重要组成部分为了提高制造业的技术水平,制造业在其发展历程中一直在进行着不同水平、不同类型的自动化。

进人8十年代后,随着微电子技术和通信技术的吃速发展,制造业自动化进人到一个新的姗代一基于计算机的集成制造时代,并且正在向基于人工智能,人—机协调,人—自然协调的生态工厂时代迈进。

促使制造业自动化发展的3个技术因素是:自动化单元技术:自动化的方法学或哲理;与制造业自动化有关的基础技术。

工业自动化技术是一种运用控制理论、仪器仪表、计算机和其他信息技术,对工业生产过程实现检测、控制、优化、调度、管理和决策,达到增加产量、提高质量、降低消耗、确保安全等目的综合性高技术,包括工业自动化软件、硬件和系统三大部分。

工业自动化技术作为20世纪现代制造领域中最重要的技术之一,主要解决生产效率与一致性问题。

无论高速大批量制造企业还是追求灵活、柔性和定制化企业,都必须依靠自动化技术的应用。

自动化系统本身并不直接创造效益,但它对企业生产过程起着明显的提升作用:(1)提高生产过程的安全性;(2)提高生产效率;(3)提高产品质量;(4)减少生产过程的原材料、能源损耗。

据国际权威咨询机构统计,对自动化系统投入和企业效益方面提升产出比约1:4至1:6之间。

特别在资金密集型企业中,自动化系统占设备总投资10%以下,起到“四两拨千金”的作用。

传统的工业自动化系统即机电一体化系统主要是对设备和生产过程的控制,即由机械本体、动力部分、测试传感部分、执行机构、驱动部分、控制及信号处理单元、接口等硬件元素,在软件程序和电子电路逻辑的有目的的信息流引导下,相互协调、有机融合和集成,形成物质和能量的有序规则运动,从而组成工业自动化系统或产品。

在工业自动化领域,传统的控制系统经历了继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统和集散式控制系统DCS的发展历程。

近年来,随着控制技术、计算机、通信、网络等技术的发展,信息交互沟通的领域正迅速覆盖从工厂的现场设备层到控制、管理各个层次。

自动化流水线设计方案

自动化流水线设计方案1. 引言自动化流水线是现代工业生产中一个关键的生产系统。

它能够将不同的工序连接起来,实现高效、连续的生产过程,从而提高生产效率和产品质量。

本文将介绍一个自动化流水线的设计方案,包括流水线的组成、工序的布局和管理系统的设计。

2. 流水线组成自动化流水线主要由以下几个组成部分构成:2.1. 轨道系统轨道系统是流水线的基础,用于承载和传送产品。

轨道系统通常由一条或多条平行的输送带组成,可以通过电机驱动来实现产品的移动。

在设计轨道系统时,需要考虑产品的大小、重量和形状,以及流水线的总长度和布局。

2.2. 工序单元工序单元是流水线中的各个工序部分,用于完成特定的生产任务。

每个工序单元通常都有一台或多台机器,用于执行特定的操作,例如加工、装配、检测等。

在设计工序单元时,需要考虑工序之间的流程顺序、机器的设备要求和工序之间的传递方式。

2.3. 控制系统控制系统是流水线的大脑,用于协调和管理整个流水线的运行。

控制系统通常由一个自动化控制器和各种传感器组成,用于监测和控制流水线的运行状态。

在设计控制系统时,需要考虑流水线的自动化程度、传感器的选择和控制算法的设计。

3. 工序布局工序布局是指如何安排和组织各个工序单元的位置和顺序。

一个合理的工序布局可以最大程度地减少流水线的空间占用和产品的运输距离,从而提高生产效率。

以下是一些常用的工序布局方式:3.1. 直线布局直线布局是最简单和最常见的工序布局方式,各个工序单元按照产品的加工顺序直线排列。

这种布局方式适用于产品的加工顺序比较固定且工序单元数量较少的情况。

3.2. U型布局U型布局将工序单元按照一个U字形的轨道排列,产品在U字形轨道上沿着一个方向流动。

这种布局方式可以减少产品的运输距离和流程的交叉,并且便于操作人员的监控和管理。

3.3. S型布局S型布局将工序单元按照一个S字形的轨道排列,产品在S字形轨道上先沿一个方向流动,然后沿另一个方向流动。

流体输送教案设计说明模板

一、教学目标1. 知识目标:(1)了解流体输送的基本概念、原理和流程;(2)掌握流体输送设备的种类、工作原理和选用方法;(3)熟悉流体输送过程中的安全操作规程。

2. 能力目标:(1)培养学生分析流体输送过程中可能出现的问题,并提出解决方案的能力;(2)提高学生动手操作、实践操作能力,培养团队协作精神。

3. 情感目标:(1)激发学生对流体输送领域的研究兴趣,培养学生热爱专业、勇于创新的精神;(2)培养学生的环保意识,提高对流体输送过程中环境保护的认识。

二、教学内容1. 流体输送的基本概念和原理;2. 流体输送设备的种类、工作原理和选用方法;3. 流体输送过程中的安全操作规程;4. 流体输送系统的设计、计算和优化。

三、教学方法1. 讲授法:系统讲解流体输送的基本概念、原理和流程;2. 案例分析法:通过实际案例,让学生了解流体输送设备的应用和操作;3. 实验教学法:组织学生进行流体输送设备的操作实验,提高实践能力;4. 讨论法:引导学生对流体输送过程中可能出现的问题进行讨论,培养解决问题的能力。

四、教学过程1. 导入新课:通过提问、展示图片等方式,激发学生对流体输送领域的兴趣;2. 讲解流体输送的基本概念和原理,使学生掌握相关知识;3. 介绍流体输送设备的种类、工作原理和选用方法,通过案例分析,让学生了解实际应用;4. 组织学生进行流体输送设备的操作实验,让学生亲身体验流体输送过程;5. 讨论流体输送过程中可能出现的问题,引导学生提出解决方案;6. 总结课程内容,强调流体输送过程中的安全操作规程;7. 布置课后作业,巩固所学知识。

五、教学评价1. 课堂表现:观察学生在课堂上的学习态度、参与度等;2. 实验操作:评估学生在实验操作过程中的熟练程度和解决问题的能力;3. 课后作业:检查学生对课程内容的掌握程度。

六、教学资源1. 教材:流体输送相关教材;2. 实验设备:流体输送设备、实验器材等;3. 案例资料:实际流体输送案例;4. 教学课件:制作相关教学课件,便于学生理解和掌握知识。

自动生产线输送单元的设计毕业说明书

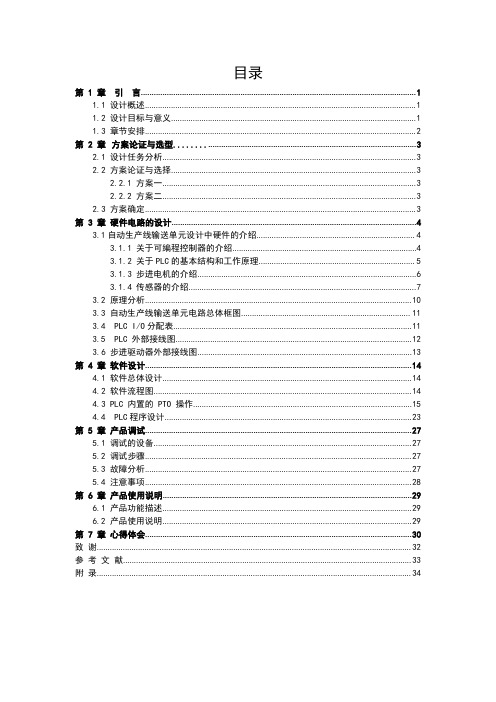

目录第1章引言 (1)1.1设计概述 (1)1.2设计目标与意义 (1)1.3章节安排 (2)第2章方案论证与选型 (3)2.1设计任务分析 (3)2.2方案论证与选择 (3)2.2.1方案一 (3)2.2.2方案二 (3)2.3方案确定 (3)第3章硬件电路的设计 (4)3.1自动生产线输送单元设计中硬件的介绍 (4)3.1.1关于可编程控制器的介绍 (4)3.1.2关于PLC的基本结构和工作原理 (5)3.1.3步进电机的介绍 (6)3.1.4传感器的介绍 (7)3.2原理分析 (10)3.3自动生产线输送单元电路总体框图 (11)3.4PLC I/O分配表 (11)3.5PLC外部接线图 (12)3.6步进驱动器外部接线图 (13)第4章软件设计 (14)4.1软件总体设计 (14)4.2软件流程图 (14)4.3PLC内置的PTO操作 (15)4.4PLC程序设计 (23)第5章产品调试 (27)5.1调试的设备 (27)5.2调试步骤 (27)5.3故障分析 (27)5.4注意事项 (28)第6章产品使用说明 (29)6.1产品功能描述 (29)6.2产品使用说明 (29)第7章心得体会 (30)致谢 (32)参考文献 (33)附录 (34)摘要自动化生产线是在流水线和自动化专机的功能基础上逐渐发展形成的自动工作的机电一体化的装置系统。

通过自动化输送及其他辅助装置,按照特定的生产线,将各种自动化专机连接成一体,并通过气动、液压、电机、传感器和电气控制系统使各部分的动作联系起来,使整个系统按照规定的程序自动地工作,连续、稳定的生产出符合技术要求的特定产品。

基于PLC的生产线已经广泛应用在工业生产中,其中输送单元承担着主站功能,由抓取机械手装置,直线运动传动组件,拖链装置,PLC模块和接线端口以及按钮指示灯等部件组成。

由步进电机或伺服电机控制,驱动其抓取机械手装置精确定位到指定单元的物料台,在物料台上抓取工件,把抓到的工件输送到指定位置。

杭州工程自动传送线方案(3篇)

第1篇一、项目背景随着我国经济的快速发展,工业自动化水平不断提高,自动化生产线在制造业中的应用越来越广泛。

杭州作为我国经济发达地区之一,拥有众多制造业企业,对于提高生产效率和降低生产成本的需求日益迫切。

为了满足这一需求,本方案旨在为杭州某企业设计一套高效、稳定、可靠的自动传送线系统。

二、项目目标1. 提高生产效率:通过自动化传送线系统,实现生产线的自动化运行,减少人工操作环节,提高生产效率。

2. 降低生产成本:减少人工成本,降低能源消耗,提高资源利用率。

3. 提高产品质量:通过自动传送线系统,实现生产过程的精确控制,提高产品质量。

4. 优化生产环境:降低噪声、粉尘等污染,改善生产环境。

三、方案设计1. 自动传送线系统组成(1)动力系统:采用交流电机作为动力源,通过变频调速实现传送速度的调节。

(2)传送带:选用高强度、耐磨、耐腐蚀的传送带,确保传送带的稳定性和使用寿命。

(3)输送单元:根据产品特性,设计合适的输送单元,如滚筒、链板、皮带等。

(4)控制系统:采用PLC(可编程逻辑控制器)作为控制系统核心,实现自动控制、故障诊断等功能。

(5)传感器:配置各种传感器,如光电传感器、接近传感器等,用于检测产品位置、传送带速度等参数。

(6)执行机构:包括各种执行器,如电磁阀、继电器等,实现控制信号的执行。

2. 自动传送线系统布局根据企业生产现场实际情况,将自动传送线系统分为以下几个部分:(1)原料输送区:负责将原料从仓库输送到生产线。

(2)加工区:负责产品的加工、组装等工序。

(3)检测区:对产品进行质量检测,确保产品质量。

(4)包装区:将合格产品进行包装,便于储存和运输。

(5)废品处理区:对不合格产品进行分类处理。

3. 自动传送线系统功能设计(1)自动启动:系统自动检测到有产品进入传送线,自动启动传送带。

(2)速度调节:根据生产需求,通过PLC控制系统调节传送带速度。

(3)自动纠偏:当产品偏离传送带中心线时,传感器检测到异常,控制系统自动调整传送带方向,使产品回到中心线。

自动化流水线方案的组织设计

自动化流水线方案的组织设计自动化流水线方案的组织设计1.引言本文档旨在提供一个自动化流水线方案的组织设计,以确保流水线的高效运转和最大化产能。

2.背景介绍流水线项目的背景和相关信息,包括项目目标、范围和需求等。

3.流程概述详细描述流水线的整体流程概述,从原材料进入到最终产品出货的整个过程。

包括各个关键环节和操作流程。

4.系统架构介绍自动化流水线系统的整体架构,包括硬件和软件部分。

详细说明各个组件和模块的功能和关系。

5.设备布局描述自动化流水线的设备布局,包括各个工作站的位置和设备间的连接方式。

考虑到物料流动的优化和操作人员的工作效率。

6.运行方式说明自动化流水线的运行方式,包括自动化控制和人工干预的情况。

描述各个工作站的操作流程和操作人员的职责。

7.数据采集与分析介绍自动化流水线的数据采集和分析方式,包括传感器的使用和数据的处理方法。

以提高生产过程的可控性和效率。

8.故障处理与维护提供关于故障处理和维护策略的指南,包括故障排查和修复的方法,以及设备保养和维修的常规流程。

9.安全管理阐述自动化流水线的安全管理措施,包括安全设备的设置和操作人员的安全培训。

确保生产运营的安全和可靠性。

10.附件提供所有相关的文档和文件的清单,包括流程图、设备规格和软件代码等。

法律名词及注释:1.标准化:符合法律法规和行业标准的制定和实施。

2.合规性:确保流水线操作符合国家和地区的法律、安全及环境条例。

3.知识产权:包括专利、商标和版权等法律保护的创新成果。

制造业中的自动化流水线设计与实现

制造业中的自动化流水线设计与实现随着科技的不断发展,制造业正逐渐转向智能化和自动化生产模式。

在制造业中,自动化流水线已经成为提高生产效率和降低生产成本的重要手段之一。

本文将探讨制造业中自动化流水线的设计与实现,并介绍其在提升生产效率和质量方面的优势。

一、自动化流水线的概念与原理自动化流水线是一种用于完成生产过程中不同环节的自动化设备系统。

它通过将生产过程划分为多个相互关联的环节,并通过自动化设备将这些环节相连,形成产品在不同环节之间自动传递的工作流程。

自动化流水线的原理是将生产过程中的不同工序分段进行自动化,并通过传送带、机器人等设备实现工件的自动传递与加工。

二、自动化流水线的设计要点1. 系统整体设计自动化流水线的设计应从整体系统的角度出发,包括生产流程、设备布局、能源消耗等方面进行综合考虑。

在设计过程中需要充分了解产品的生产过程,明确每个环节的任务要求,合理规划设备的布局,优化工作流程,保证生产过程的高效进行。

2. 设备选择与配置在自动化流水线的设计中,正确选择和配置设备是关键。

需要根据生产要求和工作环节的特点,选择具有高度自动化程度和适应性强的设备。

同时,应合理配置设备,确保其工作稳定性和互相衔接,以提高整个流水线的生产效率和灵活性。

3. 控制系统设计自动化流水线的控制系统设计是确保整个流水线能够按照预定的工艺要求运行的重要环节。

控制系统应能够实现对设备的自动调度、监控、故障检测与报警等功能,并与上位机系统实现数据交互。

合理的控制系统设计能够提高流水线的稳定性和可靠性,减少故障发生的可能性。

三、自动化流水线的优势与应用1. 提高生产效率自动化流水线的应用能够极大地提高生产效率。

相较于传统的人工操作模式,自动化流水线通过设备的自动传递和加工,减少了中间环节的等待时间,提高了生产效率。

同时,自动化流水线还能够实现全天候的连续生产,减少了因人工操作而带来的生产停滞时间。

2. 降低生产成本自动化流水线的应用能够降低生产成本。

pvc皮带自动流水线讲解范文

pvc皮带自动流水线讲解范文英文版Introduction to PVC Belt Automatic Production LinePVC belt, as a widely used material in various industries, requires efficient and precise production methods to ensure its quality and performance. An automatic production line for PVC belts plays a crucial role in fulfilling this demand.1. Overview of the PVC Belt Automatic Production LineThe PVC belt automatic production line is a highly automated system that combines various machines and technologies to continuously produce PVC belts. It typically includes raw material handling, mixing and compounding, extrusion, calendering, cooling, cutting, and inspection stations.2. Raw Material HandlingAt the start of the production line, raw PVC resin and other additives are precisely weighed and mixed to form ahomogeneous compound. This compound is then fed into the extrusion machine.3. Extrusion ProcessIn the extrusion station, the PVC compound is heated and pressed through a die to form a continuous belt. The temperature and pressure are carefully controlled to ensure consistent belt thickness and quality.4. Calendering and CoolingAfter extrusion, the belt passes through a calendering machine to smoothen its surface and remove any imperfections. It then goes through a cooling station to solidify the PVC material.5. Cutting and InspectionOnce cooled, the belt is cut into desired lengths. Each belt is then inspected for quality, checking for defects, thickness, and width. Only belts that meet the quality standards are considered ready for packaging.6. Packaging and StorageThe final step involves packaging the PVC belts in appropriate packaging materials and storing them in a controlled environment to maintain their quality.ConclusionThe PVC belt automatic production line offers significant advantages, including increased production efficiency, consistency in product quality, and reduced labor costs. By leveraging advanced automation technologies, manufacturers can ensure a reliable supply of high-quality PVC belts to meet the demands of various industries.中文版PVC皮带自动流水线讲解PVC皮带作为一种在多个行业中广泛使用的材料,需要高效和精确的生产方法来确保其质量和性能。

pvc皮带自动流水线讲解范文

pvc皮带自动流水线讲解范文英文回答:The PVC belt automatic assembly line is a highly efficient production line that is widely used in various industries. It is designed to automatically assemble PVC belts with high precision and speed. This assembly line consists of several key components, including a conveyor belt, a feeding system, a gluing system, a pressing system, and a cutting system.The conveyor belt is the first component of the assembly line. It is responsible for transporting the PVC belts from one station to another. The conveyor belt is equipped with sensors that detect the presence of PVC belts and control their movement. This ensures that the belts are properly aligned and positioned for the subsequent assembly processes.The feeding system is the second component of theassembly line. It is designed to automatically feed the PVC belts onto the conveyor belt. This system uses a combination of mechanical arms and sensors to pick up the belts from a storage area and place them onto the conveyor belt. The feeding system is programmed to ensure that the belts are fed in the correct orientation and at the right time.The gluing system is the third component of the assembly line. It is responsible for applying adhesive to the PVC belts. The gluing system consists of a series of nozzles that dispense adhesive onto the belts as they pass through. The adhesive is applied evenly and accurately to ensure a strong bond between the different layers of the PVC belt.The pressing system is the fourth component of the assembly line. It is designed to press the layers of the PVC belt together to form a solid and durable product. The pressing system uses hydraulic or pneumatic pressure to apply force to the belts, ensuring that they are firmly bonded together. This process is crucial for the overallstrength and quality of the PVC belt.The cutting system is the final component of the assembly line. It is responsible for cutting the PVC belts into the desired length. The cutting system uses precision blades or lasers to accurately cut the belts without causing any damage or deformation. The length of the belts can be adjusted according to the specific requirements of the customers.中文回答:PVC皮带自动流水线是一种高效的生产线,广泛应用于各个行业。

无锡工程自动传送线方案(3篇)

第1篇随着我国经济的快速发展,制造业在国民经济中的地位日益重要。

为了提高生产效率、降低成本、提升产品质量,企业纷纷引进自动化生产线。

无锡工程作为一家具有代表性的制造业企业,为了实现生产自动化、智能化,提高企业竞争力,特制定本自动传送线方案。

二、方案目标1. 提高生产效率:通过自动化传送线,实现生产过程自动化,降低人工成本,提高生产效率。

2. 降低生产成本:减少人工操作,降低人工成本;提高设备利用率,降低设备折旧成本。

3. 提升产品质量:通过自动化传送线,确保生产过程稳定,提高产品质量。

4. 实现智能化生产:通过引入先进的传感器、控制系统等技术,实现生产过程的智能化。

三、方案设计1. 自动传送线总体布局根据无锡工程的生产需求,本方案采用模块化设计,将自动传送线分为以下几个部分:(1)进料区:负责将原材料或半成品送入生产线。

(2)加工区:负责对原材料或半成品进行加工、组装等操作。

(3)检测区:负责对加工完成的成品进行质量检测。

(4)出料区:负责将合格品送出生产线,不合格品进行返工。

2. 自动传送线设备选型(1)进料区进料区采用输送带输送,根据物料特性选择合适的输送带材质和宽度。

输送带速度可根据生产需求进行调节。

(2)加工区加工区根据生产需求,选用合适的加工设备,如:焊接机、切割机、组装机等。

设备选用时应考虑以下因素:1)加工精度:设备加工精度应满足产品质量要求。

2)生产效率:设备加工速度应满足生产需求。

3)易损件更换:设备易损件更换方便,降低维护成本。

4)自动化程度:设备具备一定的自动化程度,降低人工操作。

(3)检测区检测区采用自动化检测设备,如:光学检测仪、尺寸检测仪等。

检测设备应具备以下特点:1)检测精度高:满足产品质量要求。

2)检测速度快:提高生产效率。

3)故障率低:降低维护成本。

(4)出料区出料区采用输送带输送,将合格品送出生产线。

不合格品通过分拣装置送至返工区。

3. 自动传送线控制系统自动传送线控制系统采用PLC(可编程逻辑控制器)进行控制,实现生产过程的自动化。

机械论文:《皮带自动流水线输送系统设计》

机械论文:《皮带自动流水线输送系统设计》机械创新设计论文该怎么写,以下是985给大家推荐的一篇机械创新设计论文,论文题目为《皮带自动流水线输送系统设计》,希望对大家有所帮助。

《皮带自动流水线输送系统设计》摘要这次毕业设计是皮带自动流水线运输系统的设计。

首先对皮带输送机做了简要的概要;分析的带式输送机选择原则和计算方法;设计标准和计算选择方法根据给定参数的要求进行选择设计;《机械创新设计论文》。

验证了选择的传送带的各个主要部件。

在带式输送机的设计、制造和应用方面,与目前的中国和国外先进水平相比还有较大的差距,国内带式输送机的设计制造过程中存在着很多不足。

《机械创新设计论文》。

本次输送机设计展示了设计的一般过程,对今后的模具选型设计工作具有一定的参考价值。

关键词:输送机;设计;主要部件Design of belt automatic assembly line conveying systemAbstractFirst, give abrief summary of the belt conveyor; the analysis of the selection principle andcalculation method of the belt conveyor; the design standard and calculationselection method are selected according to the requirements of the givenparameters. There is a long and short gap between the current advanced level of China and foreign countries, and there are many shortcomings in the design and manufacturing process of domestic belt conveyors. This conveyor design shows the general process of design, and has certain reference value for the subsequent mold selection and design work.Keywords:conveyor; design; main components目录摘要I1绪论11.1课题研究背景及意义11.1.1课题背景11.1.2课题意义11.2国内外皮带机输送控制系统的现状21.3国内外皮带机输送控制系统的发展方向21.3.1体系结构的精简和管控一体化2 1.3.2大型化及网络化31.3.3多媒体技术31.3.4全球化31.3.5工业以太网前景32传动系统42.1计算步骤42.2.1带宽的确定:42.2.2输送带宽度的核算72.3圆周驱动力72.3.1计算公式72.3.2主要阻力计算82.3.5倾斜阻力计算102.4传动功率计算112.4.1传动轴功率()计算112.4.2各特性点张力计算113传动滚筒、改向滚筒合张力计算13 3.1改向滚筒合张力计算133.1.1传动滚筒合张力计算143.1.2传动滚筒最大扭矩计算143.2拉紧力计算143.3绳芯输送带强度校核计算153.4电动机功率计算153.5输送带张力计算163.5.1输送带不打滑条件校核163.5.2输送带下垂度校核174驱动装置的选用与设计184.1电机的选用194.2减速器的选用194.2.1传动装置的总传动比194.3计算总传动比及分配各级的传动比204.4运动参数及动力参数计算205、轴的设计计算205.1从动轴设计205.1.1选择轴的材料205.1.2按扭转强度估算轴的最小直径21 5.1.3齿轮上作用力的计算215.1.4轴的结构设计216键联接的选择及校核计算226.1键联接的选择与计算226.2液力偶合器236.3传动滚筒的选型及设计246.5传动滚筒的直径验算26结论27致谢28参考文献29[1]任鹏飞.皮带输送机智能故障诊断系统设计[J].当代化工研究,2019(8):69-70.[2]郭宁.煤矿皮带运输机PLC控制系统的设计与实现[J].电子技术与软件工程,2019(12):137-137.[3]辛鹏举,魏颖.基于PLC的四级皮带运输机控制系统的设计与实现[J].数码世界,2018,000(006):260-261.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章引言1.1课题提出背景制造业历来是国民经济的重要组成部分为了提高制造业的技术水平,制造业在其发展历程中一直在进行着不同水平、不同类型的自动化。

进人8十年代后,随着微电子技术和通信技术的吃速发展,制造业自动化进人到一个新的姗代一基于计算机的集成制造时代,并且正在向基于人工智能,人—机协调,人—自然协调的生态工厂时代迈进。

促使制造业自动化发展的3个技术因素是:自动化单元技术:自动化的方法学或哲理;与制造业自动化有关的基础技术。

工业自动化技术是一种运用控制理论、仪器仪表、计算机和其他信息技术,对工业生产过程实现检测、控制、优化、调度、管理和决策,达到增加产量、提高质量、降低消耗、确保安全等目的综合性高技术,包括工业自动化软件、硬件和系统三大部分。

工业自动化技术作为20世纪现代制造领域中最重要的技术之一,主要解决生产效率与一致性问题。

无论高速大批量制造企业还是追求灵活、柔性和定制化企业,都必须依靠自动化技术的应用。

自动化系统本身并不直接创造效益,但它对企业生产过程起着明显的提升作用:(1)提高生产过程的安全性;(2)提高生产效率;(3)提高产品质量;(4)减少生产过程的原材料、能源损耗。

据国际权威咨询机构统计,对自动化系统投入和企业效益方面提升产出比约1:4至1:6之间。

特别在资金密集型企业中,自动化系统占设备总投资10%以下,起到“四两拨千金”的作用。

传统的工业自动化系统即机电一体化系统主要是对设备和生产过程的控制,即由机械本体、动力部分、测试传感部分、执行机构、驱动部分、控制及信号处理单元、接口等硬件元素,在软件程序和电子电路逻辑的有目的的信息流引导下,相互协调、有机融合和集成,形成物质和能量的有序规则运动,从而组成工业自动化系统或产品。

在工业自动化领域,传统的控制系统经历了继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统和集散式控制系统DCS的发展历程。

近年来,随着控制技术、计算机、通信、网络等技术的发展,信息交互沟通的领域正迅速覆盖从工厂的现场设备层到控制、管理各个层次。

工业控制机系统一般是指对工业生产过程及其机电设备、工艺装备进行测量与控制的自动化技术工具(包括自动测量仪表、控制装置)的总称。

今天,对自动化最简单的理解也转变为:用广义的机器(包括计算机)来部分代替或完全取代或超越人的体力。

1.2 课题的意义总的看来,自动化技术发展趋向是涵盖“精益”、“灵敏”等概念在内的、广义的、基于计算机的集成制造;另一方面.从人、社会、自然这3个更大的范围来看,制造业自动化的发展趋向可概括为以下4 个方面:1.制造业的生产柔性将进一步提高当今世界变化中的市场要求(CIM 是柔性的。

制造系统的柔性是衡量制造系统对变化中的市场、技术及生产条件适应性的尺度。

很显然,制造业的柔性是企业竞争力的一个主要动力。

制造柔性是由企业的长期(战略)考虑而产生的一种生产—经营决策,因而,制造柔性就不仅是个技术问题,而且也涉及到企业自身的具体情况和条件。

以发展中的国家的企业而言,以首先提高人力资源和企业结构资源的柔性为佳。

2人工智能将发挥重要作用,形成基于知识的工厂1988年,美国制造工程师协会(ASME)曾进行过一次调查,以了解21世纪中制造工程师的环境和作用得出的结果是,在目前用于制造业的各种技术中,预期最有发展前途,需用于工业中的一种技术类型是人工智能。

预测到21世纪初,人工智能在工厂中的应用规模将要比目前大4倍.3.人与机械的进一步协调,强调人在制造系统中的作用现在已有越来越多的人认识到,高效益的企业的一个主要特征是,在设计和开发适用的软件时,将人的因素结合进去,以驱动现代的CIM 系统。

完全没有人参与的自动化是不现实的,在经济上是不合算的。

人的创造性、判断力和理解力是任何一种机器所无法替代的。

4.人与环境的进一步协调,生态工厂的出现产业革命后的近代产业社会中工业生产领域生产的“人工物”是人类生存所必须的.但工业废弃物和大量的能源消耗引起的生态环境破坏也日益严重,引起各国的密切关注。

节能和废弃物回收和再利用(循环使用)已成为文明社会的共识。

在这种全球性的保护生态环境的大趋势下,有人提出了制造业的“生态工厂”(E-eofactory)的主张。

生态工厂的基本含义是,在力求降低能耗、资源投人的情况下,使产品在生产、消费过程中尽量不损害环境,并使最终的废弃物能分解、还原、再生和循环利用。

这就要求产品在开发和设计过程中应具有“全球”环保意识,在材料、结构、工艺等方面作出最符合生态环境要求的决策。

基于这样考虑.今后的制造企业自动化也必然人会向“生态工厂”自动化方向发展。

第二章自动化流水线2.1自动化流水线定义自动化流水线生产是生产组织的一种形式。

把生产过程划分为在时间上相等或成倍比的若干工序,并将其分别固定于按工艺过程顺序排列的各工作地,劳动对象按一定的节拍或速度,顺次流过各工作地进行加工。

对不能或不便移动的操作对象(如建筑物,大型船舶,大型机器及其部件),也可由执行各工序的工人,按规定速度在劳动对象上顺序连续进行各工序加工。

诞生于第二次工业革命时期。

亨利.福特(Henry Ford)于1913年在密歇根州的Highland Park,建立的生产系统。

流水线生产通过一系列的生产方法,包括使用通用的设备,使生产线上的每项任务都有稳定的周期时间,并按照加工工序的顺序,使产品能够迅速、平稳的由一个工位“流动”到下一个工位。

经由生产控制系统,使产品的生产率与最终装配线上的使用率相符合。

流水线生产进一步加大了工人的劳动强度,它要求工人进行高强度,高密度作业,因此它刚诞生时饱受争议。

但时间证明,它是一种极其有效的生产组织。

由于劳动单位不用移动,流水线生产有极高的效率,它使大规模批量化生产成为可能。

同时,因为生产单位只用对劳动对象进行一部分操作,而无须像以前对劳动对象整体负责,因此使工人技术进一步专业化。

公司制的建立和蒸汽机的推广使用,促生了流水线生产,而它又与民族主义一起促生了法西斯主义。

由于高生产速度,它还加快了世界工业化的进程。

生产流水线是在一定的线路上连续输送货物搬运机械,又称输送线或者输送机。

按照输送系列产品大体可以分为:皮带流水线、板链线、倍数链线、插件线、网带线、悬挂线及滚筒流水线这七类流水线。

一般包括牵引件、承载构件、驱动装置、张紧装置、改向装置和支承件等。

流水线输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。

2.2自动化流水线生产的基本原理生产流水线的基本原理是把一个生产重复的过程分解为若干个子过程,前一个子过程为下一个子过程创造执行条件,每一个过程可以与其它子过程同时进行。

简而言之,就是“功能分解,空间上顺序依次进行,时间上重叠并行” 。

2.3自动化流水线的计算方法若在计算n个任务地执行时间时,将各个子功能段的实际执行时间限制为周期时间,则称为各段均取周期法。

计算公式:该方法中,计算公式为:T总=(n+k-1)×周期其中,k为总段数,n为任务总数。

各叠加段取最大值法:该方法中,计算公式为:T总=t1+max{t1,t2}+max{t1,t2,t3}+…+max{t1,t2,…,tk-1} +max{t1,t2,…tk}×[n-(k-1)]+max{t2,t3,…,tk}+max{t3,t4,…,tk}+…+max{tk-1,tk}+tk其中,k为总段数,n为任务总数。

最省时法:该方法中,计算公式为:T总=t1+t2+…+tk+max{t1,t2,t3,...,tk}×(n-1)其中,k为总段数,n为任务总数。

采取哪种方法?当各段执行时间不一样时,上述3种方法才存在区别。

若各段执行时间一样,三者无区别。

第2,3种方式依各段时间取值不一样而可能存在区别。

2.4自动化流水线的特征及优缺点生产流水线的特征是每一道工序都有特定的人去完成,一步一步地加工.每个人做一个特定的工作.图1-1生产流水线优点是这样生产起来会比较快,因为每个人只需要做一样事,对自己所做的事都非常熟悉.缺点是工作的人会很觉得很乏味.常用的生产流水线可分为以下几种:1)板链式装配流水线特点:承载的产品比较重,和生产线同步运行,可以实现产品的爬坡;生产的节拍不是很快;以链板面作为承载,可以实现产品的平稳输送。

2)滚筒式流水线特点:承载的产品类型广泛,所受限制少;与阻挡器配合使用,可以实现产品的连续、节拍运行以及积放的功能;采用顶升平移装置,可以实现产品的离线返修或检测而不影响整个流水线的运行。

3)皮带式流水线特点:承载的产品比较轻,形状限制少;和生产线同步运行,可以实现产品的爬坡转向;以皮带作为载体和输送,可以实现产品的平稳输送,噪音小;可以实现轻型物料或产品较长距离的输送。

4)差速输送流水线特点:差速输送流水线采用倍速链牵引,工装板可以自由传送,采用阻挡器定位使工件自由运动或停止,工件在两端可以自动顶升,横移过渡。

还可以在线可设旋转、专机、检测设备、机械手等。

第三章输送机简介3.1 输送机的定义输送机(Conveyor)是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。

输送机可进行水平、倾斜图3-1输送机和垂直输送,也可组成空间输送线路,输送线路一般是固定的。

输送机输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。

可以单台输送,也可多台组成或与其他输送设备组成水平或倾斜的输送系统,以满足不同布置形式的作业线需要。

输送机械按运作方式可以分为:1:带式输送机 2:螺旋输送机 3:斗式提升机3.2输送机的主要参数一般根据物料搬运系统的要求、物料装卸地点的各种条件、有关的生产工艺过程和物料的特性等来确定各主要参数。

①输送能力:输送机的输送能力是指单位时间内输送的物料量。

在输送散状物料时,以每小时输送物料的质量或体积计算;在输送成件物品时,以每小时输送的件数计算。

②输送速度:提高输送速度可以提高输送能力。

在以输送带作牵引件且输送长度较大时,输送速度日趋增大。

但高速运转的带式输送机需注意振动、噪声和启动、制动等问题。

对于以链条作为牵引件的输送机,输送速度不宜过大,以防止增大动力载荷。

同时进行工艺操作的输送机,输送速度应按生产工艺要求确定。

③构件尺寸:输送机的构件尺寸包括输送带宽度、板条宽度、料斗容积、管道直径和容器大小等。

这些构件尺寸都直接影响输送机的输送能力。

④输送长度和倾角:输送线路长度和倾角大小直接影响输送机的总阻力和所需要的功率。

3.3输送机的特点方向易变,可灵活改变输送方向,最大时可达到180度;输送机,每单元由8只辊筒组成,每一个单元都可独立使用,也可多个单元联接使用,安装方便;输送机伸缩自如,一个单元最长与最短状态之比可达到3倍;输送机可灵活改变输送方向,最大时可以大于180度3.4输送机的发展历史:中国古代的高转筒车和提水的翻车,是现代斗式提升机和刮板输送机的雏形;17世纪中,开始应用架图3-2空索道输送散状物料;19世纪中叶,各种现代结构的输送机相继出现。