_机械蒸汽再压缩(MVR)技术在淡盐水浓缩中的应用

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用摘要:MVR蒸发工艺凭借较小的能耗比、较低的成本和尖端的技术,备受轻工业、化工、粮食等多行业的青睐。

该工艺最大的特点就是利用了传统多效蒸发废弃的末效二次蒸汽全部热量,能够实现单效作业,在极小的温差代价下达成较高的蒸发效率。

本文以国内现行环保政策为基础,站在成本投入、能耗等层面上介绍了多效蒸发工艺(ME)与蒸汽机械再压缩工艺(MVR),同时参照工程实例论述MVR工艺在实践中的运用,并得出相关结论。

关键词:ME;MVR;燃煤锅炉;石膏晶种法从2022年开始,国家开始执行全新的《盐改》政策,与此同时,国家相继出台了多项环保方面的政策,对于大多盐企而言,可预见的困难是很大的,但是机遇也是不可多得的。

近些年来,蒸汽机械再压缩技术(MVR)逐渐得到人们的重视,以其为核心的加工工艺在盐化工行业盛行起来,这也为节能降耗的实施提供了一个新的思路。

1MVR工艺技术的应用背景盐在工业中有着大规模的运用,与此同时,无机盐也是人体重要的组成成分,在工业中盐与Na2CO3、H2、Cl2及其它含Cl类工业产品的制造关联密切,是工业制造的基础,供应量不仅庞大而且稳定。

食用盐是盐化工的核心成分,自汉朝开始就在国家税收中发挥着关键作用,二零零七年元旦《盐改》新政策正式执行,其首先确保了人们用盐的安全性,其次在供应量上做出了保证,然后最引人注目的莫过于破除了盐供应的地域限制,同时在盐的价格上也不做过多要求,同时还放宽了盐企的销售和货物流通,如此种种政策对于盐企而言,实在是千年未有之变局,如果能够把握住这项机遇,必然会将企业的发展带向一个新的高度。

冬季的到来使得北方迎来集中供暖期,采暖原料的焚烧必然会带来严重的环保问题,这时候与燃煤锅炉有关的规定相继落成。

在今后,有关锅炉的项目将会得到严格的政策审查,规模较小的锅炉势必面临淘汰,由此引发的连环效益必将使得燃煤锅炉蒸汽价格攀升,这也必将带来成本上的增加,在能源供应以及工艺技术上的要求必将更高。

国产机械压缩式热泵(MVR)在药用盐生产中的运用

第50卷第2期2021年2月盐科学与化工JouonatooSattScienceand ChemicatIndustoy44国产机械压缩式热泵(MVR )在药用盐生产中的运用黄成,董晓铭(中盐工程技术研究院有限公司成都分公司,四川 成都643000)摘要:文章对国产化机械压缩式热泵(MVR )在原料药一药用氯化钠蒸发工序生产中的设计运行情况进行简要介绍,并就药用氯化钠企业生产技术现状,多效真空蒸发存在的 问题,机械压缩式热泵*MVR )技术现状及技术优点,国产机械压缩式热泵(MVR )的工艺设备 配置、设备方案、运行情况进行分析介绍。

关键词:热泵;MVR ;制盐;机械压缩式;药用氯化钠中图分类号:TQ051.5 文献标识码:A 文章编号:2096 -3408(2021)02 -044 -03Application of Domestic Mechanical Compression Heat Pump ( MVR)in the Production oT Medicinal Sodium ChlorideHUANG Cheng , DONG Xiao - miny( Chengdu Boanch 5oEngineeoingTechn5tgyInstituteC5., Ltd.5oCNSIO ,Chengdu 643000, China )Abstract : This article introduced the design and operation of domestic mechanical compres sion heatpump ( MVR ) in theeeapooation pooce s oodougsubstancesodium chtooide.Thecu o e ntsituation oopooduction technotogy , thepoobtemsoomuttie o ecteacuum eeapooation , thetechnicat statusand adeantagesoomechanicatcompoession heatpump ( MVR ) , thepooce s equipmentconoigXuoation , equipmentschemeand opeoation oodomesticmechanicatcompoession heatpump ( MVR )aoeanatyied and intooduced.Key wordt : Heat pump ; MVR ; Salt making ; Mechanical compressed ; Medicinal sodiumch ooide药用氯化钠的生产流程主要为原料液净化、蒸 发结晶、干燥、筛分、包装。

MVR工艺技术在制盐工业领域的创新与应用

MVR工艺技术在制盐工业领域的创新与应用摘要:我国目前在工业上得到广泛认同的制盐工艺主要有多效蒸发制盐工艺(ME)及蒸汽机械再压缩制盐工艺(MVR)两种。

本文对以上两种工艺技术在流程进行了简介,通过比较两种工艺技术在原料消耗和综合能耗方面的差异,以及对未来MVR制盐工艺技术的发展前景的展望,得出相关结论。

关键词:食盐;ME;MVR;综合能耗Abstract:In China there are two processing of how to produce salt which has been widely recognized:one is multiple-effect evaporation(ME)and another one is Mechanical Vapor Re-compression(MVR).In this paper,based on the comparingof two kinds of technology in raw material consumption and comprehensive energy consumption differences,and prospects for the future of MVR salt technology,draw relevant conclusions.Keywords:salt;ME;MVR;Comprehensive energy consumption一、工艺概况食盐,主要化学成份为氯化钠(化学式NaCl),是关系到人类生存的最基本物质之一。

我国盐业生产历史源远流长,随着我国工业水平的不断发展,多效蒸发(ME)【1】工艺作为一种新型的制盐工艺异军突起,在行业内取得了广泛认同,而后,以蒸汽机械再压缩(MVR)【2】工艺为核心技术的新型制盐工艺不断发展,下面就ME与MVR制盐工艺进行简要说明。

1.1 多效蒸发(ME)制盐工艺在多效蒸发(ME)制盐工艺中,原料卤水经预热后进入多效制盐蒸发罐,I效蒸发罐以外界蒸汽最为热源,而后上一效所产生的二次汽依次作为下一效的热源进行加热。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用随着社会经济的飞速发展,盐化工产业作为国民经济的重要支柱行业,发展迅猛,成为国家重点支持和推动的领域之一。

而MVR(Mechanical Vapor Recompression,机械蒸汽再压缩)工艺技术作为盐化工生产中的重要技术之一,广泛应用于蒸汽蒸馏、蒸汽结晶、蒸汽蒸发、蒸汽干燥等工艺环节,为盐化工生产提供了高效、节能、环保的解决方案。

本文将围绕MVR工艺技术在盐化工生产中的应用展开讨论,探究其在盐化工产业中的重要意义和广泛应用。

MVR工艺技术是一种利用蒸汽能量来提高蒸汽温度和压力,实现再压缩和重复利用蒸汽热量的高效节能工艺技术。

其核心原理是通过蒸汽再压缩,将蒸汽的过热蒸汽蒸发成同样温度和压力的干蒸汽,继续驱动蒸馏、结晶、蒸发等设备进行工艺生产,从而实现蒸汽的高效利用和节能运行。

MVR工艺技术在盐化工生产中具有以下显著特点:1. 高效节能:MVR技术通过蒸汽的再压缩和重复利用,可有效提高蒸汽的利用率,降低了能源的消耗,有效节约了生产成本。

相比传统的蒸汽蒸发和蒸馏技术,MVR技术可以节能30%以上,极大地提高了生产效率和经济效益。

2. 环保节能:MVR技术采用了封闭式作业,减少了对周围环境的污染,符合了现代工业对环保、清洁生产的要求,有利于企业形象提升和市场竞争力的提高。

3. 稳定可靠:MVR技术设备结构简单、操作维护方便,运行稳定可靠,无需繁琐的调试和维护,可实现长时间连续稳定运行,确保了生产的连续性和稳定性。

4. 适用范围广:MVR技术不受原料成分和品种限制,适用于各种盐化工生产过程中的蒸汽蒸发、蒸馏、结晶等工艺环节,具有广泛的应用前景。

1. MVR技术在盐工业中的应用盐工业是MVR技术的重要应用领域,传统的盐生产工艺中,蒸发结晶是一个重要的过程。

而采用MVR技术进行蒸发结晶可以充分利用蒸汽能量,提高能源利用率,减少蒸汽消耗,降低生产成本。

MVR技术在盐工业中的应用,不仅提高了生产效率,降低了生产成本,还改善了环境污染问题,大大提高了盐工业的竞争力,成为盐工业发展的重要支撑。

_机械蒸汽再压缩(MVR)技术在淡盐水浓缩中的应用

苏盐科技122013年12月机械蒸汽再压缩(MVR)技术在淡盐水浓缩中的应用朱天松 樊春升[金桥益海(连云港)氯碱有限公司,江苏 连云港 222066]介绍了机械蒸汽再压缩(MVR)工艺的工作原理,并与多效蒸发工艺进行技术比较,结合公司MVR 装置的实际运行情况,对MVR 工艺的技术特点及经济优势作了简单分析。

机械蒸汽再压缩 MVR 盐水 蒸发浓缩【摘 要】【关键词】金桥益海(连云港)氯碱有限公司(以下简称金桥益海)是江苏金桥盐化集团下属合资公司,位于连云经济开发区板桥工业园,一期生产能力15万t/a 离子膜烧碱于2011年3月投入运行。

生产装置原一次盐水工艺为采用金桥集团公司自产工业原盐为生产原料,近年来由于氯碱市场的持续低迷,降低原料成本已成为氯碱企业生存与发展的关键,生产工艺中采用卤水取代原盐是重要途径之一。

为解决使用卤水造成过多的水带入生产系统,公司引进瑞士某公司的机械蒸汽再压缩(MVR)淡盐水浓缩技术,在解决生产工艺中水平衡的同时,给公司带来较大的经济效益。

1 机械蒸汽再压缩(MVR)的工作原理机械蒸汽再压缩(Mechanical Vapor Recompression,简称MVR),理论基础是由波义耳定律(Boyle's Law )推导而出:PV /T = K ,公式含义是一定质量的气体的压强与体积之积与温度成正比,也就是说当气体的体积减小、压强增大时,气体的温度也会随之升高。

在实际生产应用中,就是将由生产介质中蒸发而来的低温、低压的二次蒸汽通过机械再压缩以提高蒸汽的温度、压力和热焓,压缩后的蒸汽进入蒸发器与生产介质换热冷凝,生产介质得以蒸发浓缩同时产生二次蒸汽,达到充分利用系统内蒸汽潜热的要求,MVR 蒸发浓缩的热流图见图1。

MVR 生产装置除在冷启动开车或负荷提高较大时,需要少量生蒸汽外(金桥益海装置蒸发能力为60 t/h,冷启动生蒸汽耗量约为2 t/次),装置正常运 注:A-稀物料;B -蒸汽;B 1-蒸汽损失;C-浓缩液;D-电能; E-蒸汽冷凝水;V-热损失图1 MVR 蒸发浓缩热流图2 淡盐水浓缩工艺的选择蒸发浓缩操作技术国内目前普遍采用多效蒸发工艺,其原理是利用前效蒸发产生的二次蒸汽,作为后效蒸发器的热源,最后1效蒸汽通过表冷器循环水冷凝以及真空泵产生系统负压。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用【摘要】摘要:本文介绍了MVR工艺技术在盐化工生产中的应用。

通过介绍MVR工艺技术和盐化工生产的基本概念,引出了MVR在该领域的应用。

然后,详细阐述了MVR工艺技术在盐化工生产中的原理及优势,以及实际应用案例。

接着,分析了MVR系统在盐化工生产中的节能效果和环保作用。

总结了MVR工艺技术在盐化工生产中的重要性,并展望了其未来发展前景。

通过本文的研究,可以更好地认识MVR技术在盐化工生产中的价值与意义,为行业实践提供重要参考。

【关键词】MVR工艺技术,盐化工生产,原理,优势,应用案例,节能效果,环保作用,应用前景,重要性,发展。

1. 引言1.1 介绍MVR工艺技术MVR工艺技术全称为机械蒸发再利用技术,是一种高效节能的蒸发浓缩技术。

其原理是利用压缩机将低温低压蒸汽压缩加热,然后作为蒸发器的加热源,将高温高湿的蒸汽冷却凝结,释放出大量潜热,实现能量再利用。

MVR技术通过循环利用蒸汽的能量,不断提高系统内的热效率,从而实现节能的效果。

MVR工艺技术具有许多优势,如能够节约大量的能源消耗,提高生产效率,降低生产成本等。

由于MVR技术可以实现蒸汽的高效再利用,因此在盐化工生产中得到了广泛的应用。

盐化工生产是指以盐类为原料,通过化学反应制备各种化工产品的过程。

在这个过程中,需要大量的能源来提供热量,而MVR技术的应用可以有效节约能源,降低生产成本,提高盐化工生产的效率和竞争力。

MVR工艺技术在盐化工生产中发挥着重要的作用,对于促进盐化工产业的可持续发展具有重要意义。

1.2 介绍盐化工生产盐化工是指以盐类为原料,利用化学反应生产氯碱、氯化烃、氯化铵等化工产品的工业生产过程。

盐化工生产是目前化工行业中重要的分支之一,其产品广泛应用于建筑材料、医药、农药、日化等领域,对经济社会发展具有重要意义。

盐化工生产过程中,需要大量热能供给,同时也会产生大量热能的浪费和环境污染。

如何提高生产效率、降低能耗、减少环境污染已成为盐化工企业亟待解决的问题。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用盐化工是一种重要的化工生产过程,广泛应用于化肥、硝酸、氯碱、碱式磷酸和盐酸等行业。

随着对产品质量和生产效率要求的提高,传统的盐化工生产技术已经不能满足需求,而MVR(Mechanical Vapor Recompression,机械蒸汽压缩)工艺技术的引入,则为盐化工生产带来了新的机遇和挑战。

MVR工艺技术是通过机械蒸汽压缩提高蒸发器供热蒸汽的温度,实现能量回收的一种先进的蒸发浓缩技术。

相比传统的蒸发器技术,MVR工艺技术具有能耗低、生产效率高、产品质量好、环保等诸多优势。

在盐化工生产中,MVR工艺技术可以应用在盐水的蒸发浓缩、盐的结晶、盐酸的制备等环节。

MVR工艺技术可以用于盐水的蒸发浓缩。

传统的盐水蒸发浓缩需要大量的热能,而MVR工艺技术可以通过回收蒸发所产生的废热,再利用于蒸发器供热,实现能量的高效回收。

这不仅能大大降低能耗,还可以提高蒸发器的生产效率,缩短生产周期。

MVR工艺技术还可以应用在盐的结晶过程中。

在传统的结晶过程中,需要利用冰水或低温冷却系统来实现盐的结晶,而MVR工艺技术可以通过腾发器的压缩作用,使盐水温度和饱和度升高,从而实现盐的结晶。

这种新的结晶方式不仅能大大节约冷却水的用量,还可以减少对环境的负荷,提高盐的成品率。

MVR工艺技术还可以应用于盐酸的制备过程中。

在传统的盐酸制备过程中,需要将盐酸气体通过冷凝器冷凝为液体形式,然后再蒸发浓缩,但这种方式不仅能量消耗大,还容易产生废气。

而MVR工艺技术可以使盐酸气体直接通过蒸发器回收热能进行蒸发浓缩,简化了生产流程,减少了环境污染。

MVR工艺技术在盐化工生产中的应用具有广泛的前景。

通过引入MVR工艺技术,不仅能大幅降低能耗,提高生产效率,还可以改善产品质量,减少对环境的影响。

在未来的盐化工生产中,MVR工艺技术将会得到更加广泛的应用和推广。

蒸汽机械再压缩工艺技术在盐化工生产中的应用

158国家在推出《盐改》政策的同时,也加强了对环保节能工作的重视,颁布了很多的绿色政策来保守生态环境。

传统的盐化工生产工作会造成很多的污染与浪费,在多种政策颁布影响下,盐化工企业面临着巨大的挑战。

在这样的生产背景下,蒸汽机械再压缩(MVR)工艺技术应运而生。

MVR工艺是近几年一种新型的技术方法,这项技术是以科学技术为依托来开展工作,具有生产成本低、耗费能源少、技术自动化的特点。

也正是因为这些特点优势,受到很多盐化工产业的追捧和青睐。

总之,MVR工艺技术在盐化工生产工作中发挥了重要的作用,对于盐化工企业的生产发展有着重要的意义。

1 MVR工艺技术原理MVR工艺技术是一项新型的制盐技术,近几年来这项技术不断的被优化创新,对于盐化工企业具有重要的作用。

MVR工艺技术的工艺最大特点就是利用传统多效蒸发废弃的末效二次蒸汽全部热量,实现了单效作业,能够在极小的温差代价下实现较高的蒸发效率。

MVR技术应用原理是:首先原料卤水经过加热之后进入单效蒸发罐,洗去氯离子后再进入到蒸发压缩机内进行压缩环节,经过压缩环节的蒸汽经冷凝水在消除过热后会返回蒸发罐加热室,一般被当做热源来使用。

经过层层环节的盐浆会通过盐脚排出,之后盐浆会在离心机中展开脱水环节。

脱水环节过后,在将其放入干燥器内进行干燥。

离心机母液返回系统,经过变频调节循环泵流量进而降低加热管循环流速等方式控制盐产品的粒度,保证满足市场要求[1]。

2 MVR工艺技术的应用背景 工业用盐和Na 2CO 3、H 2、Cl 2及其它含Cl类工业产品的制造关联密切,工业制造对于盐的使用量巨大,是保证工业制造顺利进行的重要前提条件,而食用盐与人民群众的生活息息相关。

自《盐改》新政实施以来,食用盐的生产质量不断提高,保证了人民群众食用盐的安全。

而MVR工艺技术的应用,可有效提高盐化工生产效率,保证盐的供应量。

盐化工企业要实现经济效益的发展,就要科学的应用MVR工艺技术,充分发挥MVR工艺技术的作用。

探讨MVR技术在海水淡化中的应用

探讨MVR技术在海水淡化中的应用摘要:海水淡化技术已经成为当前的研究热点,通过该项技术,可以提高对海水的应用率。

基于对MVR技术原理和类型的研究,本文提出了该项技术在海水淡化中的应用方法,并完成了对相关参数的确定工作,让该项技术能够更好发挥应有优势。

关键词:MVR技术;海水淡化;技术应用引言:MVR技术本质上为机械式蒸汽再压缩技术,通过该项技术,可以将海水的蒸汽再处理,最终获取淡水资源。

同时在海水淡化中,也能够获取大量的无机盐,实现对海水的高效利用。

在当前的技术研发中,已经获取了多种技术形式,在海水的淡化工作中,要完成对技术类型的选择,提高对海水的淡化处理质量。

1 MVR技术原理当前的海水淡化技术常用的为反渗透膜法、多级闪蒸方法和低温多效蒸馏法,存在的主要问题为,海水淡化的成本较高,同时要消耗较高的能量,与当前和今后的发展理念不符。

MVR技术的原理为,完成对二次蒸汽的压缩工作,将其作为热源应用,同时蒸发过程中的温度较低,最终成品在系统中停留的时间较短,可以更好完成对成品的蒸发和浓缩工作。

该技术的详细原理为,借助系统中设置的压缩机,完成对系统中蒸汽的压缩工作,蒸汽的冷凝过程中,会向被加工物质中传热,生成蒸汽,将其被压缩后,输送到冷凝室中,将液化后的物质导出,即为成品。

可以看到,该项技术在应用中,对自加热系统的要求较低,同时去除了传统海水淡化应用的电极等内容,消耗的能量大幅下降。

2 MVR技术在海水淡化中的应用方法2.1海水水质参数海水水质参数中,除了水之外,其余物质主要为各类无机盐,溶解性无机盐的含量达到3.5%,包括NaCl、CaSO4等,当存在这类物质时,传统的淡化工艺应用效果较差,对于加热法来说,由于溶解性无机盐的含量较高,海水的沸点也相对较高,需要消耗更高能量才可达到淡化效果,对于反渗透膜工艺,海水中的无机盐会污染渗透膜,导致整个系统的运行质量下降,降低了渗透膜的使用寿命。

我国的海水中无机盐的含量变化幅度较大,可溶性无机盐的含量基本处于20000mg/L,其中含有的硫酸盐含量较少,然而难以从海水中分离,常用的其余淡化技术,会在海水中引入其余物质,一些情况下,最终获取的海水不可应用,导致海水淡化技术的发展较为鸡肋。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用MVR工艺技术(Mechanical Vapor Recompression,MVR)是一种节能环保的蒸汽压缩技术,通过机械方式将蒸汽压缩再利用,以达到提高蒸汽效率的目的。

在盐化工生产中,MVR工艺技术的应用已经逐渐成为行业的主流趋势,其节能减排、提高生产效率等优势在盐化工生产中得到了广泛应用。

盐化工是工业中的重要分支,其产品广泛应用于化工、农药、医药等领域。

而盐化工生产中所需的大量能源和原材料对环境造成了一定的压力。

而MVR工艺技术的应用可以有效地解决这些问题,为盐化工生产带来了新的技术和经济效益。

MVR工艺技术在盐化工生产中的应用可以实现能源的高效利用。

传统的盐化工生产中,蒸汽是必不可少的能源,而传统蒸汽系统存在能量利用率低、蒸汽要排放、设备运行成本高等问题。

而MVR工艺技术可以通过将水蒸气压缩再利用,实现蒸汽和能源的高效利用,从而降低了原料的消耗,提高了生产效率,减少了能源的浪费。

实际应用中,采用MVR工艺技术后,盐化工生产中的蒸汽消耗量可以减少30%以上,大大降低了企业的运营成本。

MVR工艺技术的应用还可以提高盐化工生产的自动化程度和生产效率。

MVR工艺技术采用了先进的控制系统,可以实现对生产过程的精准控制和监测,提高了生产的稳定性和可靠性。

MVR工艺技术还可以减少设备的维护和检修频率,降低了生产过程中的停机时间,提高了设备的利用率,从而提高了生产效率。

在盐化工生产中具有重要的应用价值。

MVR工艺技术在盐化工生产中的应用带来了很多优势和机遇,已经成为盐化工生产的发展趋势。

通过MVR工艺技术的应用,可以有效地节能减排,提高生产效率,降低生产成本,保护环境,对盐化工行业的可持续发展起到了积极的推动作用。

盐化工企业应该加大对MVR工艺技术的研发和推广应用,不断提高自身的技术水平和竞争力,促进盐化工行业的健康发展。

MVR工艺技术将成为盐化工生产中不可或缺的技术手段之一,其在盐化工生产中的应用前景广阔。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用【摘要】摘要:本文主要介绍了MVR工艺技术在盐化工生产中的应用。

首先从MVR工艺技术的原理及特点入手,具体介绍了其在盐化工中的应用案例,展示了其在提高生产效率和质量方面的优势。

其次详细分析了MVR工艺技术在盐化工生产中的节能环保性能,揭示了其对环境的积极影响。

最后展望了MVR工艺技术在盐化工生产中的未来发展趋势,强调了其在行业中的重要性。

通过本文的介绍和分析,可以看出MVR 工艺技术在盐化工生产中的应用前景广阔,对提升行业竞争力具有重要意义。

【关键词】MVR工艺技术、盐化工生产、应用案例、优势、节能环保、发展展望、重要性、总结。

1. 引言1.1 MVR工艺技术在盐化工生产中的应用概述MVR工艺技术利用蒸发器内的压缩蒸汽回收热量,将部分热量再次利用,实现能量循环利用,从而大大减少了能源消耗。

MVR技术在盐化工生产过程中可以最大限度地减少废水排放,减少对环境的污染,符合现代工业发展的环保要求。

在盐化工生产中,MVR工艺技术不仅提高了产品质量和生产效率,也降低了生产成本,并且对环境具有良好的保护作用。

MVR工艺技术在盐化工生产中的应用前景广阔,将对盐化工行业的发展起到积极推动作用。

2. 正文2.1 MVR工艺技术原理及特点MVR工艺技术(Mechanical Vapor Recompression)是一种利用机械压缩再利用蒸汽的技术,通过增加蒸汽的压缩和加热,使得蒸汽的温度和压力达到重新蒸馏的要求。

MVR工艺技术的主要特点包括高效节能、操作稳定、易维护、无需化学品、无二次污染等。

MVR工艺技术采用了封闭循环系统,能够实现能量的循环利用,有效地提高了能源利用率。

由于MVR工艺技术无需外界供热,可以避免能源浪费,降低生产成本。

MVR工艺技术的操作稳定性强,可以有效保证生产过程的稳定性和连续性,提高生产效率。

MVR工艺技术在盐化工生产中的应用案例较多,例如在氯化钠生产中,可以利用MVR工艺技术实现蒸汽的再利用,减少能源消耗,提高了生产效率。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用1. 引言1.1 MVR工艺技术的概念MVR工艺技术,即机械蒸发重复利用技术,是一种利用机械压缩蒸汽驱动的蒸发系统。

该技术通过循环利用蒸汽的热量,实现对盐化工生产中的液体蒸发浓缩和分离,节约能源,降低生产成本。

MVR工艺技术相对于传统蒸发技术具有更高的能效,更低的运行成本和更小的占地面积,被广泛应用于盐化工生产中。

MVR工艺技术通过高效的热能循环系统,实现了蒸汽和液体之间的热量传递和物质分离,有效地提高了生产效率和产品质量。

MVR工艺技术还具有可控性强、操作简单、环保节能等优点,使其在盐化工生产中得到了广泛的应用。

通过MVR工艺技术,盐化工生产企业可以实现生产成本的降低,产品质量的提高,生产效率的提升,同时节约能源资源,减少对环境的影响。

MVR工艺技术在盐化工生产中具有重要意义,对于行业的发展和提升具有重要作用。

1.2 盐化工生产的重要性盐化工是指以盐类和盐类化合物为原料,通过化学反应制备出各种有机化工产品的一类工业。

盐类在化工生产中占据着非常重要的地位,是许多有机合成反应的原料、溶剂和催化剂。

盐类的原料来源广泛,价格低廉,因此在化工生产中应用广泛。

1. 原料丰富:盐类是一种天然资源,且分布广泛。

世界各地都有盐矿资源,可以为盐化工提供充足的原料保障。

2. 工艺成熟:盐化工生产经过长期发展,工艺技术相对成熟,生产效率高,产品质量稳定。

3. 产品多样:盐化工可以制备出各种有机化合物,涵盖了农药、医药、染料、塑料等多个行业,对人类生活和工业生产有着重要的影响。

4. 经济效益:盐化工产品的需求量大,市场潜力巨大,可以带动相关产业的发展,创造就业机会,促进经济增长。

盐化工生产在化工行业中具有重要的地位和作用,发展前景广阔,对推动经济发展具有重要意义。

2. 正文2.1 MVR工艺技术在盐化工生产中的原理MVR工艺技术在盐化工生产中的原理主要是利用机械能传递热量的原理。

MVR技术通过利用机械压缩作用将蒸汽压缩至更高的温度和压力,并将高温高压的蒸汽传递给盐化工生产中需要加热的设备或物料。

MVR热泵技术在制盐工艺中的应用实践

MVR热泵技术在制盐工艺中的应用实践摘要:机械热压缩技术方法(MVR热泵技术方法)作为节能技术方法,现阶段在世界各国均处在最为先进的发展水平。

文章将会围绕MVR热泵技术在制盐工艺中的应用实践,展开简要的阐释分析。

关键词:MVR热泵技术方法;制盐工艺;应用;实践;探讨分析机械热压缩技术方法(MVR热泵技术方法)是在利用热泵技术设备基础上被创立和提出的。

从本质性层面展开阐释分析,所谓热泵技术设备,就是能够基于自然界普遍存在分布的大气环境体系之中、水体环境体系之中,以及土壤环境体系之中汲取处在相对较低品位的热能资源要素,继而经由推进开展电力做功技术过程,对外提供处在相对较高品位的热能资源要素的应用技术装置。

热泵技术方法的发展演化过程,曾经连续经历和跨越了100余年时间。

早在1824年,卡诺在全世界范围内率先创立并且提出了热力学循环技术理论。

在1852年,开尔文详细阐释了围绕热泵技术设备的设计指导思想,但是,直至1917年,才经由德国卡赛伊索达制造厂第一次将热泵技术设备引入应用到工业生产活动过程之中。

与此同时,在1917年,瑞士埃舍维斯公司建设形成了全世界范围内首家择取利用MVR制盐技术方法的工厂。

到20世纪70年代历史时期,覆盖世界各国的严重能源危机问题的涌现,基于较大程度之上影响并且助推了热泵技术方法的实际化历史发展演化过程,其直接导致结果,在于促进热泵技术方法基于化工生产行业领域、制糖行业领域、医药卫生行业领域,以及石油化工行业领域等多个具体行业领域获取到广泛而又充分的推广普及运用。

在制盐行业领域,择取适当技术方法全面充分高效整合利用制盐生产技术活动过程中出现的二次蒸汽能源资源要素,继而追求实现节约能源资源要素消耗数量技术目标,以及控制降低生产制造成本技术目标,是世界各国制盐行业领域专业研究人员,以及相关企业组织需要关注重视的重要方面。

由此,MVR技术工艺曾经在欧美发达国家获取到广泛充分的推广普及运用。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用盐化工是指以盐为原料加工生产化学产品的产业。

在盐化工生产过程中,总体工艺包括反应、分离、精制等过程,而MVR(机械蒸汽增压回收)工艺技术则是其中一个重要的技术手段,被广泛应用于生产过程中,其应用效果得到了业内专家的一致认可。

MVR 工艺技术是一种高效低能耗的蒸汽供应系统,其核心原理是利用压缩机将低压蒸汽压缩增压,产生高温高压蒸汽,用于热能传递。

在盐化工生产过程中,MVR 工艺技术可应用于以下几个方面:1. 盐类晶体分离盐化工生产中,晶体的分离是生产过程中重要的一环。

传统工艺中,晶体分离所需的热能需由蒸汽供给,而在MVR 工艺技术中,则可通过设备将低温低压的蒸汽通过压缩增压后得到高温高压蒸汽,实现晶体的分离工作,减少了蒸汽能耗,并提高了晶体分离的效率。

2. 盐酸精制盐酸精制生产过程中,需通过溴酸钾氧化产生的氧和氯气作为氧化剂进行盐酸氧化,产生一定的余热。

传统的回收余热方法是利用对流换热或传导换热方式,但传统工艺存在换热效率低,供能周期限制等问题。

而MVR 工艺则可利用压缩机的高温高压蒸汽,作为盐酸精制过程中所需的热源供给,实现热量的回收和利用,提高了热能利用效率。

3. 盐类处理盐类生产过程中,需将盐化产物经过热水洗涤、蒸汽干燥等处理,使盐类达到规定的含水率。

传统工艺中,所需的蒸汽需从锅炉中获取,而MVR 工艺则可使压缩机的高温高压蒸汽作为热源供给,实现蒸汽的自供自用,降低了蒸汽能耗。

此外,MVR 工艺还能够控制盐类生产过程中的温度和湿度,实现对产品质量进行有效控制。

总的来说,MVR 工艺技术的核心优势是减少能耗,并提高产品生产效率。

在盐化工生产中的应用,不仅实现了能源回收及利用,降低了生产成本,同时也为产品质量的提升提供了支持。

机械热泵技术在淡盐水浓缩中的应用分析

机械热泵技术在淡盐水浓缩中的应用分析发布时间:2021-11-12T06:13:23.090Z 来源:《中国科技人才》2021年第23期作者:代杨阳[导读] 据相关统计得知,截止2019年,我国烧碱生产能力已突破4000万吨/年,与之相配套的离子膜法烧碱生产技术趋向成熟。

陕钢集团汉中钢铁有限责任公司炼铁厂运行车间摘要:伴随科技水平的不断提升,许多新技术被应用在淡盐水浓缩当中,而机械热泵技术便为其一。

本文首先对机械压缩热泵浓缩技术进行简要概述,指出了热泵蒸发浓缩系统构成,最后探讨了机械压缩热泵淡盐水浓缩的工艺,望能为此领域应用研究提供一些借鉴。

关键词:淡盐水;浓缩;机械热泵技术据相关统计得知,截止2019年,我国烧碱生产能力已突破4000万吨/年,与之相配套的离子膜法烧碱生产技术趋向成熟。

现阶段,生产离子膜法烧碱通常选用卤水或固体工业盐,一次盐水制备一般采用淡盐水饱和、预处理与膜过滤工艺。

但需要指出的是,因离子膜电解槽在具体的盐反应率上仅为50%,电解生产系统产生的淡盐水有着较高质量,通常混合由其它烧碱生产装置产生的废水后,需要重新返回盐井进行饱和,或是用固体工业盐来实施饱和,此种技术路线自工艺上便欠不合理。

如果用机械压缩热泵(MVR)浓缩淡盐水技术,淡水盐无需进入到一次盐水装置或盐井中,而是单独进行浓缩,直接返至二次精制工序进行精制后,再输送到电解槽。

不仅工艺比较合理,而且基于理论上来分析,能大幅提升一次盐水或盐井能力。

本文结合当前实况,在淡盐水浓缩中应用机械热泵技术,现对此探讨如下。

1.机械压缩热泵浓缩技术概述针对常规的蒸发浓缩而言,其选用的是多效蒸汽蒸发技术,尽管能够通过将蒸发器数量适当增加的方式,来实现蒸汽利用率的提升,但增加蒸发效数会造成投资的增大,且还会使装置变得越发庞大。

另外,不管如何增加效数,末效所产生的二次蒸汽潜热仍然会被浪费掉,且需大量循环水来对其进行冷却;在此情况下,机械压缩热泵蒸发技术诞生。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用MVR(Mechanical Vapor Recompression)即机械蒸汽压缩技术,是一种高效节能的蒸馏技术,近年来在盐化工生产中得到广泛应用。

盐化工是氯碱化工的一种,主要生产氯碱制品、重质碳酸钠、氯甲烷、氯化烷等化学品。

在生产过程中,需要进行蒸发、浓缩、结晶等过程,传统的方法是采用多效蒸发器进行蒸发浓缩,并使用汽轮机驱动真空泵进行蒸馏。

这种方式能够实现蒸发、浓缩和蒸馏的功能,但存在能源消耗高、操作复杂、污水排放等问题。

于是,采用MVR技术来进行盐化工生产中的蒸发和浓缩,可以实现高效的能源利用和环保生产。

MVR技术的原理是将压缩机压缩后的高温高压蒸汽压缩到与蒸发器中蒸发过程相同的压力,使其再次变成饱和蒸汽,然后送入蒸发器中参与蒸发。

这样既能够利用高压蒸汽产生的潜热,又能够将低压蒸汽从蒸发器中排出,起到了节能和环保的作用。

1. 汽提废水的处理汽提废水是指在盐化工生产过程中,通过汽提方法后得到的含氯废水。

传统的处理方式是采用蒸发浓缩的方法,但能源消耗高,并且排放出的污水具有强酸性和高盐度,对环境造成负面影响。

采用MVR技术进行汽提废水处理,既能够实现浓缩废水,还能够回收大量的热能,降低能源消耗。

2. 氢氧化钾膜晶出液的处理MVR技术在氢氧化钾膜晶出液的处理中也有广泛应用。

传统的处理方式是采用多效蒸发器进行浓缩,但蒸发产生的大量废水含有大量的氢氧化钾,难以进行回收。

采用MVR技术进行处理,既能够实现液态浓缩,又能够回收大量的蒸汽和氢氧化钾。

3. 盐酸浓缩盐酸是盐化工生产中使用较多的一种化学品,传统的浓缩方式是采用多效蒸发器进行浓缩。

采用MVR技术进行盐酸浓缩,不仅能够提高浓缩效率,还能够回收大量的热能,降低能源消耗。

总之,MVR技术在盐化工生产中的应用,可以实现高效的蒸发浓缩和回收热能的功能,降低了能源消耗,同时也减少了污水排放,达到了环保的目的。

MVR工艺技术在盐化工生产中的应用

MVR工艺技术在盐化工生产中的应用

MVR(Mechanical Vapor Recompression)工艺技术是一种利用机械压缩蒸汽回收热能的高效能蒸发技术。

在盐化工生产中,MVR工艺技术广泛应用于盐类产品的生产过程中。

在盐化工生产中,蒸发是一个非常重要的过程。

传统的蒸发工艺通常采用直接蒸发或多效蒸发器,这些方法在能源消耗和操作成本方面存在一定的问题。

而MVR工艺技术通过机械压缩蒸汽回收热能,可以明显降低蒸发过程中的能源消耗量。

MVR工艺技术可以在盐化工生产中实现资源的回收利用。

在传统的蒸发工艺中,大量的热能被浪费掉,而MVR工艺技术可以将废热能有效回收,用于加热进料液体,从而降低热能消耗。

MVR工艺技术还可以提高盐产品的质量和纯度。

传统的蒸发工艺中,由于温度不易控制,容易导致盐产品中杂质的含量较高。

而MVR工艺技术可以通过精确控制温度和蒸发时间,实现产品纯度和质量的提高。

MVR工艺技术还具有操作简单、设备占地面积小等优点。

传统的多效蒸发器通常需要额外的辅助设备进行蒸汽和热能的供给,而MVR工艺技术可以实现自循环,减少对外部供能的依赖。

MVR工艺技术在盐化工生产中的应用具有显著的节能效果和经济效益。

通过机械压缩蒸汽回收热能,降低能源消耗,实现资源的回收利用,提高产品质量和纯度。

随着技术的不断发展和完善,相信MVR工艺技术在盐化工生产中的应用将得到进一步扩展和推广。

浅析MVR热泵技术在制盐工艺中的应用

浅析MVR热泵技术在制盐工艺中的应用机械蒸汽再压缩(MVR)热泵技术是目前极具潜力的高效节能技术,其优势在于工艺简单,运行成本低,回收热量的同时省去了冷却系统,因而占地面积小,并且减小了蒸汽锅炉供热燃煤所带来的环境污染,再者电力品种的来源趋于多元化,而煤炭价格却日趋上涨。

机械热压缩(MVR)是利用热泵节能技术的一种目前世界上较先进的节能蒸发技术。

關键词:热汞技术;制盐工艺;应用1 MVR热泵技术节能原理MVR热泵技术的工作原理是将低温位的蒸汽经压缩后,升压升温以提高蒸汽的品位,用于设备供热。

而蒸发产生的低压蒸汽经压缩机再次将其“泵”回到高温位热能中,如此反复,充分利用了蒸汽的潜热,达到高效节能的目的。

MVR热泵系统主要由蒸发器(如蒸馏塔底再沸器)和蒸汽压缩机构成,蒸发器产生的蒸汽进入压缩机压缩后,提高了蒸汽的温度,进而作为蒸发器的热源。

压缩后的蒸汽提供给蒸发器的热量为ΔH= H1-H2,而压缩机的消耗功为W,由于热功比(ΔH/W)一般都很大,因而可以达到大幅度节能的目的。

庞卫科等将MVR热泵系统工作时回收利用的潜热值与输入的机械功之间作了比较,理论上热功比达到24.9。

工质的热焓仅增加0.8%,而温度却提高了13%,相当于输入少量机械能,却把大量的低温位的热能转化成为可利用的高温位热能,提高了能源利用率。

2 机械热压缩制盐技术在国内的应用近几年来,全国的井矿盐生产快速崛起,各地不仅陆续发现新的盐矿,而且老的盐矿都在扩产扩建。

在全国盐的产能大幅提高的情况下,市场竞争日益激烈。

在科学技术迅速发展和市场竞争日益激烈的今天,企业不做大做强就等于倒退,企业的技术和成本优势将不复存在,没有竞争优势的企业,就有被市场淘汰的危险。

因此进一步扩大井矿盐产能、降低生产成本、提高市场竞争力是企业发展壮大的必由之路。

从长远发展来看,引进和消化吸收MVR制盐技术,推进我国制盐技术进步,是全国制盐企业的发展方向。

MVR制盐工艺是目前世界上较先进的制盐工艺之一,主要原理是利用电、机械、蒸汽等作为动力,通过压缩机,将低压的二次蒸汽加压提高压力后,供蒸发罐重新使用。

机械蒸汽再压缩(MVR)技术在全卤制碱工艺中的应用

( ) 效蒸 发是 制盐 行业 普遍 采用 的一 种方 法 。 2多 此 法需 要蒸 汽作 为能 源 .消耗 蒸汽 来达 到浓 缩 的 目

的。最 后一 效 的二次 汽需 要用 循环 水进 行冷 却 。 ( ) 械蒸 汽 再 压 缩 ( R) 术 在 食 品 、 水 3机 MV 技 海

i l a i t o eb te n n a k l wih wh l it r

r N C eg l ogm n A n - n HU n- i h i, H  ̄

(. h n qn a g e F r l e o, t.C o g ig 0 0 C ia 1 C o g igJ n bi eti r .Ld, h n qn 1 2 , hn ; i iz C 4 1 2 C o g ig ig a h i ho- la h mi l o, t.C o g ig 0 2 1C ia . hn qn n t n u l a lC e c .Ld, h n qn 1 2 , hn ) Y i C r k i aC 4

为 6 0℃左 右 :

淡化 及 废水 处理 等行 业应 用较 多 ,但 国 内氯 碱行 业

还未 用 过 。其 原 理是将 单 效蒸发 系 统蒸发 出来 的二

次 汽用 压缩机 再 次压 缩 , 新返 回系统 中供热[ 重 2 1 。压

( ) 蚀 性强 。 4腐

12 工艺 简 介 .

缩 的 目的是 在 一 定 程 度 上 提 高 二 次 汽 的焓 值 和 温 度 , 之得 以循 环利 用 , 机 械 能 转化 为 热 能 , 少 使 将 减

C mbn t h e o re a d e eg f C o g i g Yi  ̄in u ho - laiC e c lC . t. h o ig wi te rs u c n n ry o h n qn n a h i C lr ak l h mia o,L d,te h

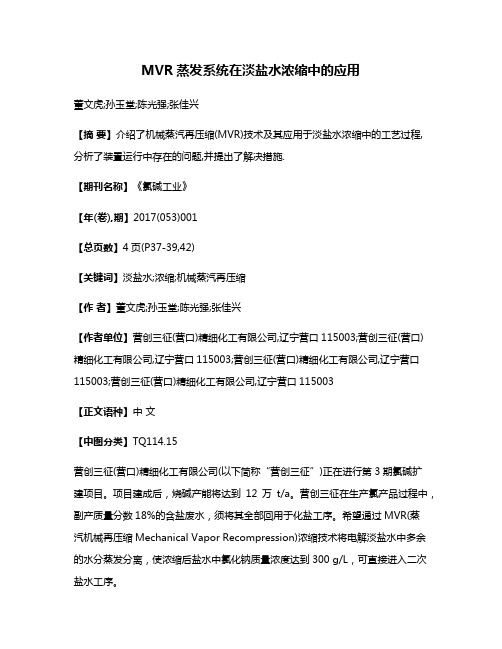

MVR蒸发系统在淡盐水浓缩中的应用

MVR蒸发系统在淡盐水浓缩中的应用董文虎;孙玉堂;陈光强;张佳兴【摘要】介绍了机械蒸汽再压缩(MVR)技术及其应用于淡盐水浓缩中的工艺过程,分析了装置运行中存在的问题,并提出了解决措施.【期刊名称】《氯碱工业》【年(卷),期】2017(053)001【总页数】4页(P37-39,42)【关键词】淡盐水;浓缩;机械蒸汽再压缩【作者】董文虎;孙玉堂;陈光强;张佳兴【作者单位】营创三征(营口)精细化工有限公司,辽宁营口115003;营创三征(营口)精细化工有限公司,辽宁营口115003;营创三征(营口)精细化工有限公司,辽宁营口115003;营创三征(营口)精细化工有限公司,辽宁营口115003【正文语种】中文【中图分类】TQ114.15营创三征(营口)精细化工有限公司(以下简称“营创三征”)正在进行第3期氯碱扩建项目。

项目建成后,烧碱产能将达到12万t/a。

营创三征在生产氯产品过程中,副产质量分数18%的含盐废水,须将其全部回用于化盐工序。

希望通过MVR(蒸汽机械再压缩Mechanical Vapor Recompression)浓缩技术将电解淡盐水中多余的水分蒸发分离,使浓缩后盐水中氯化钠质量浓度达到300 g/L,可直接进入二次盐水工序。

(1)MVR是指机械蒸汽再压缩时,通过机械驱动压缩机将蒸发器产生的二次蒸汽压缩至较高压力,提高二次蒸汽的品质(温度、压力、焓值),进一步得到利用。

机械蒸汽再压缩的工作原理类似于热泵,大部分蒸汽通过电能进行压缩和再循环,只需很少的生蒸汽用于开车,从而减少对外界能源的需求[1-2],至少比传统多效蒸发设备节能50%。

早在20世纪60年代,德国和法国已成功地将该技术用于化工、食品、造纸、医药、海水淡化及污水处理等领域。

(2)在MVR蒸发系统中,淡盐水中的水分分两个阶段去除。

第一阶段是在一级蒸发器内完成,淡盐水进入一级蒸发器预浓缩至250~280 g/L;第二阶段是在强制蒸发器内完成,一级预浓缩盐水进入二级蒸发器后,再次浓缩至300~310 g/L。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

苏盐科技122013年12月机械蒸汽再压缩(MVR)技术在淡盐水浓缩中的应用朱天松 樊春升[金桥益海(连云港)氯碱有限公司,江苏 连云港 222066]介绍了机械蒸汽再压缩(MVR)工艺的工作原理,并与多效蒸发工艺进行技术比较,结合公司MVR 装置的实际运行情况,对MVR 工艺的技术特点及经济优势作了简单分析。

机械蒸汽再压缩 MVR 盐水 蒸发浓缩【摘 要】【关键词】金桥益海(连云港)氯碱有限公司(以下简称金桥益海)是江苏金桥盐化集团下属合资公司,位于连云经济开发区板桥工业园,一期生产能力15万t/a 离子膜烧碱于2011年3月投入运行。

生产装置原一次盐水工艺为采用金桥集团公司自产工业原盐为生产原料,近年来由于氯碱市场的持续低迷,降低原料成本已成为氯碱企业生存与发展的关键,生产工艺中采用卤水取代原盐是重要途径之一。

为解决使用卤水造成过多的水带入生产系统,公司引进瑞士某公司的机械蒸汽再压缩(MVR)淡盐水浓缩技术,在解决生产工艺中水平衡的同时,给公司带来较大的经济效益。

1 机械蒸汽再压缩(MVR)的工作原理机械蒸汽再压缩(Mechanical Vapor Recompression,简称MVR),理论基础是由波义耳定律(Boyle's Law )推导而出:PV /T = K ,公式含义是一定质量的气体的压强与体积之积与温度成正比,也就是说当气体的体积减小、压强增大时,气体的温度也会随之升高。

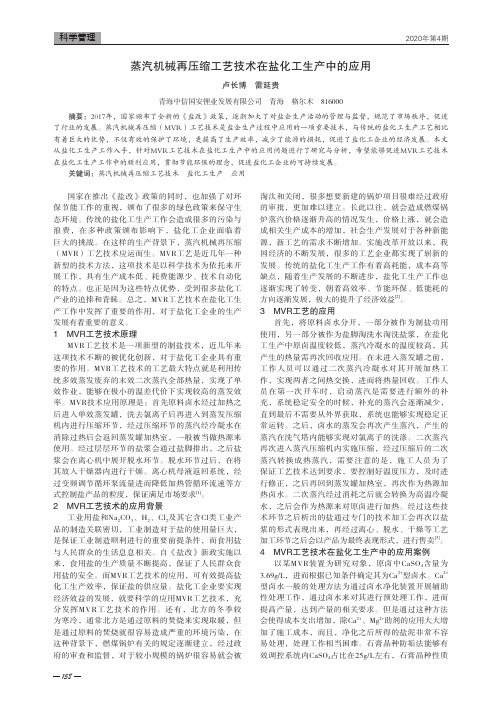

在实际生产应用中,就是将由生产介质中蒸发而来的低温、低压的二次蒸汽通过机械再压缩以提高蒸汽的温度、压力和热焓,压缩后的蒸汽进入蒸发器与生产介质换热冷凝,生产介质得以蒸发浓缩同时产生二次蒸汽,达到充分利用系统内蒸汽潜热的要求,MVR 蒸发浓缩的热流图见图1。

MVR 生产装置除在冷启动开车或负荷提高较大时,需要少量生蒸汽外(金桥益海装置蒸发能力为60 t/h,冷启动生蒸汽耗量约为2 t/次),装置正常运 注:A-稀物料;B -蒸汽;B 1-蒸汽损失;C-浓缩液;D-电能; E-蒸汽冷凝水;V-热损失图1 MVR 蒸发浓缩热流图2 淡盐水浓缩工艺的选择蒸发浓缩操作技术国内目前普遍采用多效蒸发工艺,其原理是利用前效蒸发产生的二次蒸汽,作为后效蒸发器的热源,最后1效蒸汽通过表冷器循环水冷凝以及真空泵产生系统负压。

卤水真空制盐工艺一般采用5效蒸发,但不论采用几效蒸发工艺,蒸发过程一直需要消耗大量的生蒸汽,对于5效蒸发工艺,蒸发1 t 水的实际消耗约0.3 t 生蒸汽。

行时无需生蒸汽,系统所需热量由压缩机消耗电能补充,极大提高了系统的热效率,据计算MVR 能源利用效率相当于多效蒸发的20~30效。

苏盐科技Jiangsu salt Science & Technology2013年12月第4期 13金桥益海根据所处化工园区周边原料资源、能源等多方面情况进行分析,最终确定采用国外成熟的MVR技术。

配套15万t/a离子膜烧碱装置的60 t水/h蒸发能力的5效蒸发、MVR蒸发工艺简单比较见表1。

表1 淡盐水浓缩的2种工艺比较项目5效蒸发MVR蒸发生产流程流程长、设备多,占地面积大流程短、装置布置紧凑,占地面积小技术先进性国内成熟技术国外成熟技术节能效果二次蒸汽多次利用,相对单效蒸发较为节能节能明显运行费用(1)蒸发1 t水消耗生蒸汽约0.3 t,动力消耗约18kWh;(2)蒸发1 t水循环水用量约20 m3;(3)一效运行温度高,生产流程长,维护费用较高(1)蒸发1 t水的总电耗约37 kWh;(2)无需循环水;(3)运行温度温差小,生产流程短,维护费用相对较低工程投资 2 400万元 3 800万元所在园区内0.3 MPa G低压蒸汽价格为180元/t,电力平均价格为0.65元/kWh,采用五效蒸发工艺,蒸发1 t水的能耗成本约为65.70元;而采用MVR蒸发工艺蒸发1 t水的能耗成本约为23.40元,虽然MVR蒸发工艺的一次性工程投资较高,但运行成本具有更大的优势。

3 MVR淡盐水浓缩工艺流程简述淡盐水浓缩流程:来自界区的温度55 ℃、氯化钠含量220 g/L的淡盐水首先通过数台换热器进行预热,热源分别是送出界区的蒸汽冷凝水、浓缩盐水以及蒸汽洗涤水,换热升温至105 ℃淡盐水送至降膜蒸发器内循环预浓缩,部分分流至强制循环蒸发器进行蒸发浓缩,强制循环蒸发器内盐水浓度达到315 g/L,部分分流出系统并与淡盐水换热回收热量后,温度降至60 ℃进入浓缩盐水槽,调节pH后送至二次盐水单元。

生蒸汽及二次蒸汽流程:MVR生产装置冷启动开车时,通入0.3 MPa G生蒸汽将蒸发器内的循环淡盐水温度提高至不低于100 ℃,待淡盐水介质蒸发产生二次蒸汽,二次蒸汽经过降膜蒸发器、强制循环蒸发器内的除雾器去除夹带的氯离子,然后经过蒸汽洗涤塔进一步洗涤二次蒸汽,要求二次蒸汽中氯离子含量小于10×10-6以保证蒸汽压缩机的稳定运行,合格的二次蒸汽经1、2级压缩机串联加压、升温,同时为了避免蒸汽压缩过程中过热对设备造成损坏,在压缩机进口对二次蒸汽喷雾增湿,经加压、升温的二次饱和蒸汽进入降膜蒸发器与强制循环蒸发器的列管加热器,与淡盐水换热后生成冷凝水,同时淡盐水再次产生二次蒸汽达到循环利用。

蒸汽冷凝水流程:二次饱和蒸汽在降膜蒸发器与强制循环蒸发器与淡盐水换热后生成冷凝水,进入冷凝水罐,部分高温冷凝水补入蒸汽洗涤塔,以确保蒸汽的洗涤效果,洗涤塔中多余洗水经与淡盐水换热回收热量后送出界外;剩余部分与淡盐水换热回收热量后,小部分作为除雾器的间隙洗水外,大部分直接送出界外(电导率<20 μs/cm)。

MVR淡盐水浓缩工艺流程框图见图2。

图2 MVR淡盐水浓缩工艺流程框图4 MVR工艺的技术特点及经济优势4.1 生产运行与操作特点MVR生产装置布置紧凑,DCS连锁控制,如:液位与流量,淡盐水和浓盐水的比重与压缩机转速(能量输入),压缩机与振动、温度、油量等等均设有自动调节或连锁保护,提高了系统的运行稳定性,减轻了现场操作人员的工作量。

与多效蒸发工艺相比较,MVR工艺的操作温差较小,生产工况较为温和,因此对设备、管道的腐蚀较小。

采用原盐化盐工艺的一次盐水单元在正常生产时需开启3套陶瓷膜装置,MVR工艺运行全部采用卤水作为原料,同时淡盐水直接进行MVR浓缩而不返回化盐工艺,减轻了陶瓷膜装置的运行负荷,低负荷运行2套陶瓷膜装置即可满足生产要求。

MVR工艺送至二次盐水单元的浓缩盐水温度约63 ℃,满足二次盐水树脂塔温度不低于60 ℃的要求,较采原盐工艺的盐水温度约55 ℃需要蒸汽再加热比较,减少生产控制点的同时节省了这部分生蒸汽消耗。

4.2 经济效益与节能金桥氯碱MVR全卤制碱装置自投产以来,经过8个多月的原料、能源消耗考核,使用卤水取代原盐降低原料成本取得了可观的经济效益,一次盐水单元内原盐化盐与全卤制碱2种工艺简单经济比对见表2。

由表2可见,15万t/a离子膜烧碱规模,采用MVR苏盐科技142013年12月表2 一次盐水单元原盐化盐与MVR 全卤制碱2种工艺经济比较原料/运行单位单价化盐工艺MVR 工艺单耗金额/(万元·年-1)单耗金额/(万元·年-1)94%原盐t 260.00 1.70 6 630295 g/L 卤水m 334.00 5.862 99098%碳酸钠t 2 000.000.0257500.01030032%烧碱t 700.000.0303150.015158膜法脱硝运行m3 5.00146584204816MVR 装置运行 kWh0.65371 155MVR 装置折旧维修660小计8 2796 0795 结语金桥氯碱MVR 全卤制碱装置于2013年3月投入运行以来,持续对原有一次盐水工艺整改以满足MVR 工艺要求外,还对介质pH 对浓缩装置材质腐蚀影响、盐水闭路循环某些离子积累可能对电解槽离子膜影响进行跟踪关注。

现MVR 装置整体运行平稳,节能效果明显,蒸发1 t 水的电力消耗约37 kWh,预计年节约原料及运全卤制碱工艺,在不计入冷凝水回收利用(48万m 3/a)、减少二次盐水加热蒸汽(1.2 万t/a)进行简单估算,每年节约原料及运行成本约2 200万元。

MVR 全卤制碱采用卤水直接浓缩(液-液),除工艺自身具有的节能优势外,还节省了真空制盐生产中卤水→真空固体盐,氯碱公司再化盐(液-固-液)的大量能量消耗,据估算15万t/a 离子膜烧碱MVR 全卤制碱工艺节能减排约2万标煤/年。

行成本约2 200万元。

参考文献[1] 高丽丽,张 琳,杜明照. MVR 蒸发与多效蒸发技术的 能效对比分析研究.现代化工,2012(10):84-86.[2] 张根祥. 浅谈对ME 和MVR 盐硝联产引进技术的认识.中 国井矿盐,2012(4):1-2.[3] 李国骁,卢丽萍. MVR 全卤制碱运行总结[J].中国氯碱, 2013(4):10-11.3.2 全面推进技术进步积极关注氯气下游多元化、精细化、功能化发展。

进一步拓宽产业发展思路,推进氯气与氟化工、石油化工产业相结合。

以基本氯碱化工产品为龙头,在高技术含量、高附加值的耗氯产品上做文章。

通过深入研究市场、认真钻研技术、合理规划产业链的基础上开拓新的产品领域,通过技术引进和自主开发填补国内空白。

积极发展差异化、多品种、专用化的特种PVC,如消光、高聚合度、高抗冲、掺混、共聚等,提高其在电线电缆、汽车、医用等领域的消费比例。

进一步提升PVC 产品质量,与下游加工行业和助剂行业紧密结合,增强在管材和型材等领域与金属和其他聚烯烃的竞争能力。

3.3 积极关注氯下游发展汞污染防治技术(低汞触媒、盐酸深度脱吸、高效汞回收、新型固汞触媒、无汞触媒)、国产化离子膜和氧阴极电解等先进技术的研发和推广将是关系到国内氯碱行业未来可持续发展的战略要素,政策性的支持是上(上接第5页)述节能减排技术能否在行业内获得顺利推广应用的关键因素之一。

除乙烯原料供应外,较高的引进技术、设备投资及催化剂费用,也是长期以来影响国内乙烯氧氯化法PVC 发展的重要限制因素。

因此,在今后加强氯碱化工与石油化工和新型煤化工结合的基础上,在国内发展乙烯法PVC,加强国内技术和国产化设备、催化剂的研发是重要的支撑条件。

此外,“乙炔-二氯乙烷非汞催化重整制氯乙烯”也是一项非常有前途的技术。

该技术采用二氯乙烷与乙炔直接一步法反应工艺,可代替氯化氢与乙炔通过氯化汞催化反应的电石法工艺。

该技术属于国内自主创新,一旦成功工业化应用,可将乙烯法和电石法二者优势相结合,既避免了汞污染,又不需建设投资较大、催化剂昂贵的氧氯化装置和裂解装置,还可以部分依托国内现有的电石法装置产能,非常适合国内氯碱行业的现实情况。