硝基萘液相氧化合成蒽醌染料中间体

蒽醌染料的矿化过程及其相关中间产物分析

产物,并采用GC-MS 继续跟踪分析了降解生成的蒽醌类和邻苯二甲酸类中间产物。

运用离子色谱(IC)测定了降解过程中生成的小分子有机羧酸及无机离子。

结果表明:茜素绿分子的降解首先是蒽醌染料母体结构的破坏,生成的主要中间产物蒽醌类化合物可被开环氧化为邻苯二甲酸酯类物质,并可继续降解生成甲酸、乙酸和草酸,最终矿化为CO 2和H 2O 。

茜素绿分子中的有机硫主要矿化为SO 42-,有机氮则矿化为NO 3-和NH 4+,其中有机氮的80%以上被还原矿化为NH 4+。

,这个反应体系初期的反应过程中所生成的含有蒽醌染料的主要结构中所有的降解产物。

并且还要采用特殊的,并且具有标记性的化学试剂来不断的跟踪和分析这些降解成的物质中所有的中间产物以及其包含12类的有机物以及相关的有机物。

3 蒽醌染料矿化过程中的中间产物的分析在对染料进行矿化的过程中,主要是进行生物类的降解工作其中细菌、霉菌、放线菌、酵母菌四大类微生物都可作为降解微生物。

在实际的染料工作开展的过程中,大量的运用一些人工合成的有机化合物,所以在对其进行排放的过程中,这些化合物中的一部分可以被水或者土壤中的一些微生物进行迅速的降解。

然而也存在一部分的有机物,还没有一些具体的降解方法。

所以对其生物降解的体系进行有效的研究是十分必要的,而且还要在这些有机物进行降解之后,所产生的中间产物以及最终产物等进行有效的分析,这样就可以进一步得保证染料的矿化工程能够得到有效的开展,并且不断地提高其工作的效率。

运用磁化技术是现代发展过程中一种新型的水处理技术,在染料以及颜料废水处理中都得到了一些应用(表1)。

首先对染料废水磁处理,水体有氧条件下,污水瞬间合适磁场(0.315~0.368T)后,视水质成分差异,可直接去除COD8%~25%,且不受水温影响,但连续反复磁化,每次去除率会随磁化次数急剧下降。

实际应用初步表明,磁处理器租隔水力滞留时间以2~3d 为宜。

磁处理直接去除COD 原因,是污水被磁化中产生h202等强氧化剂所致,并非生物酶作用或有机物分子结合键直接断裂结1 蒽醌染料进行矿化过程的重要性在实际的生产过程中,蒽醌染料到工业生产的批次和生产的数量都比较频繁,而且在实际的情况中生产的收率比较低,所以这就导致在蒽醌染料进行生产的过程中,所产生的废水等具有污染性的物质会比较多,而且成分复杂。

2 染料-3合成蒽醌类染料的基本反应

3、生成成本低

4、色谱齐全

29

2.11 活性染料

30

2.11 活性染料

31

2.11 活性染料

嘧啶活性基是二嗪结构,环上碳原子的正电性较 弱,因而它比均三嗪结构的活性低。

32

2.11 活性染料

乙烯砜活性基染料有鲜艳的色谱,良好的水溶性, 其反应活性介于二氯均三嗪和一氯均三嗪之间,染色 温度50~70℃。

6

2.5 合成蒽醌类染料(颜料)的基本反应

7

2.5 合成蒽醌类染料(颜料)的基本反应

8

2.5 合成蒽醌类染料(颜料)的基本反应

9

2.5 合成蒽醌类染料(颜料)的基本反应

10

2.5 合成蒽醌类染料(颜料)的基本反应

11

2.5 合成蒽醌类染料(颜料)的基本反应

12

2.5 合成蒽醌类染料(颜料)的基本反应

红色

N

N

+

C

CH3SO4-

N

CH3

蓝色

CH3O

S C

+

N

N

N(C2H4Cl)2

N

Cl-

C2H4OH

63

对于阳离子染料可染锦纶(CDN)纤维的染色 : 黄色主要是共轭甲川系染料; 红色主要是隔离型偶氮染料; 蓝色主要是隔离型蒽醌染料。

64

(三)分散性阳离子染料 该类染料的阴离子采用分子量较大的基团,使阳离子 染料的溶解度很小,与其他类型的染料同浴时不产生 沉淀,仅上染腈纶和改性合成纤维,如与分散染料同 浴对涤/腈混纺织物染色。 常用阴离子: 萘磺酸衍生物 4-硝基-2-磺酸甲苯衍生物 无机盐(K3[Cr(SCN)6]4H2O)

OH C2H5

1—氨基蒽醌合成方法的研究

1—氨基蒽醌合成方法的研究摘要:对合成1-氨基蒽醌的各种方法进行了综述,并指出了其目前的研究进展和方法特点。

关键词:1-氨基蒽醌;合成工艺1、前言1-氨基蒽醌是染料工业重要的中间体,用作生产溴氨酸和吡唑蒽酮的重要原料,特别是溴氨酸为生产活性染料、酸性染料,有机颜料的中间体。

蒽醌系合成染料,具有很好的耐洗耐晒牢度。

由1-NH2AQ合成的染料达22种之多。

近年来,还被应用于液晶染料,因此1-氨基蒽醌在染料工业中占有极其重要的位置。

该产品出口的潜力很大,国内价格在70000元/t左右。

现国内生产厂家大多采用硫化碱法工艺,产品质量差,收率低、三废排放量大。

而液相催化加氢等方法具有明显的优越性,因此对该产品合成工艺的研究开发具有一定的现实意义。

2、合成工艺方法2.1 磺化氨解法以蒽醌为原料,在汞催化剂存在下,经磺化氨化而得1-NH2AQ。

产品纯度高,质量好,其中副产品主要是2-NH2AQ和少量的二硝基物。

主要问题是有汞害和需要高压氨解设备。

我国早期应用过该工艺。

2.2 萘醌丁二烯法以精萘为原料,经电解氧化制得1,4-萘醌,再经硝化,与丁二烯缩合闭环、还原得产品。

该法系沈阳化工研究院“六五” 开发项目。

因电解氧化耗电量大,对设备要求高和丁二烯来源问题,国内尚未工业化生产。

该法的主要特点是产品质量优。

该法的新工艺:1-硝基萘在含有铈离子的酸性溶液中经电解氧化得5-硝基-1,4-萘醌,然后与l,3-丁二烯缩合,闭环后经NaHS还原制得该产品。

产品的纯度极高,无污染是该工艺的主要特点。

2.3 氨解法日本小田公司使用氨水与硝基蒽醌在压力下氨解。

德国拜耳公司专利认为在水或有机溶剂中用过量的氨解会生成较多的亚胺,需用酸催化剂或有机溶剂加水处理使亚胺变成1-NH2AQ。

以二甲苯为溶剂,产品纯度达99% ,收率达63.5%。

制备过程:1-NH2AQ用75%HNO3洗涤后于5.8MPa下通入气体氨(2.85L/h)和二甲苯(20L/h),然后蒸去二甲苯,减压至3.999X103Pa ,顶温294℃下蒸馏得99%的产品。

蒽醌的合成进展

蒽醌合成方法的研究进展摘要: 综述了重要中间体蒽醌的应用以及传统工业生产方法, 评价了苯酐法、氧化法及萘醌法等各种方法的优缺点。

介绍了采用苯酐为起始原料通过两步法或一步法合成蒽醌的研究新进展, 认为沸石分子筛催化剂可使蒽醌的合成过程绿色化, 并可再生重复使用, 具有很好的发展前景。

关键词: 蒽醌; 苯酐法; 邻苯甲酰苯甲酸; 一步法蒽醌是合成蒽醌系染料及中间体的主要原料。

以蒽醌为原料, 经磺化、氯化、硝化等, 可得到应用范围很广的染料中间体, 用于生产蒽醌系分散染料、酸性染料、活性染料、还原染料等, 形成色谱全、性能好的染料类别, 据统计, 蒽醌染料有400 多个品种, 在合成染料领域中占有十分重要的地位[1]。

蒽醌还可用作造纸制浆蒸煮剂。

纸浆在制造过程中需用木材加NaOH 及Na2S进行蒸解。

蒽醌及其衍生物四氢蒽醌对纤维素在高温、强碱作用下的分解具有抑制作用, 而对脱木质素则有促进作用。

其结果可降低蒸解温度, 缩短蒸解时间, 减少碱剂。

目前, 使用蒽醌添加剂的造纸厂越来越多, 蒽醌作为蒸煮添加剂的用量也在大幅度增加[2]。

另外, 蒽醌化合物还可用于高浓度过氧化氢的生产[3]; 在化肥工业中用于制造脱硫剂蒽醌二磺酸钠[4]; 近年来还发现了蒽醌及其衍生物对肿瘤有抑制作用[5]。

1 蒽醌的工业生产方法在第一次世界大战前, 蒽醌产量很小, 仅有以重铬酸钠将蒽氧化为蒽醌的一种生产方法。

四十年代发展了蒽的气相催化氧化法。

后来, 在美国开始广泛采用苯酐法。

近年来, 又发展了萘醌法和苯乙烯法。

1.1 苯酐法苯酐法是由邻苯二甲酸酐(PhA)和苯在三氯化铝的存在下, 缩合成邻苯甲酰苯甲酸(OBB 酸), 邻苯甲酰苯甲酸再用浓硫酸脱水生成蒽醌(AQ)。

该法也称为付-克法, 其反应式如下:苯酐法是最古老的蒽醌生产方法。

它的突出优点是原料来源充分, 价格低廉, 工艺流程简单, 对设备无特殊要求, 易于建厂投产。

由于对1mol 苯酐需用1mol三氯化铝进行络合, 又需消耗1mol 三氯化铝与生成的OBB 酸成盐, 因此耗用大量的三氯化铝。

染料的中间体

第三章 染料中间体

2、反应机理

δ+ A+

A +H

A +H+

➢ 芳环上的取代反应大都为亲电取代反应,一般带正电荷

的亲电试剂(卤化剂、硝化剂、磺化剂)进攻电子云密

度较高的芳核,取代芳环上的氢原子。

➢ 亲电试剂:

硝化试剂:混酸(浓硫酸+浓硝酸);(NO2+) 磺化试剂:浓硫酸、发烟硫酸;(SO3H+) 卤化试剂:卤素+FeCl3、AlCl3等。(Cl+)

磺酸等。芳环上连有供电子取代基时,磺化条件可以低

一些;当连有吸电子基时,必须在发烟硫酸等剧烈条件

下磺化。

H3C

硫酸煮沸 H3C

O2N

SO3H

发烟硫酸 100~105℃ O2N

SO3H

精选ppt课件

第三章 染料中间体

二、取代基的转换——引入羟基和氨基 1、引入羟基和氨基的目的 A、改变染料的色调:羟基和氨基中的氧原子或氮原子中

带有孤对电子,都是供电子基团,直接连接在染料分 子的发色体系中形成p—π共轭,能引起较强烈的深色效 应。

精选ppt课件

第三章 染料中间体

B、改善染色性能:氨基和羟基是可以形成氢键的基团, 它们既是供氢基团,又是受氢基团,接在染料分子上可 以与纤维中的可以形成氢键的基团以氢键结合;由于氨 基和羟基的杂原子均含有孤对电子,还可以与金属离子 中的空轨道形成配位键,形成络合结构,氢键和络合结 构都能提高染料与纤维之间的亲和力。

精选ppt课件

第三章 染料中间体

1、卤化反应:染料分子中引入-Cl、-Br可使色泽明亮、鲜 艳;引入-F 可以提高耐光牢度。

➢ 在染料中间体的合成中,卤化反应以在芳环上引入氯原 子为主。

蒽醌生产方法及其催化剂研究进展

蒽醌生产方法及其催化剂研究进展摘要:介绍了蒽醌类化合物在各领域的应用、蒽醌合成的工艺过程、国内蒽醌生产工艺的发展,对主要合成方法进行了对比分析,对蒽醌合成所用催化剂进行了叙述,结合蒽醌生产双氧水工艺的改进,分析采用分子筛催化液相间歇式反应一步合成蒽醌类化合物的研究很有工业价值。

关键词:蒽醌双氧水催化剂合成蒽醌(英文缩写为AQ)是一种重要的化工原料和有机中间体,广泛用于染料、造纸、医药、农药等领域。

蒽醌类染料是除偶氮染料以外数量最多、应用最广泛的染料。

相对于其它类型的染料,蒽醌系染料以其分子结构稳定优势而得到更多关注。

蒽醌还用作造纸纸浆蒸煮剂、生产双氧水、煤气脱硫。

蒽醌化合物衍生物还具有调节机体免疫力和抗肿瘤的作用,还用作降解树脂的光敏剂和农药中间体、浸润剂、乳化剂和高分子材料。

除此之外,蒽醌类化合物还可应用于信息染料、光筛树脂、光敏聚合催化剂等。

蒽醌类化合物作为重要的化工原料,目前工业生产的主要方法有:(1) 蒽的气相氧化法;(2) 萘醌法。

萘氧化得1,4-萘醌和丁二烯Diels.Alder反应;(3)苯酐法。

前两种方法的工艺复杂,设备要求高,而且原料不易得,这直接影响产品的价格和大规模生产。

而苯酐法是以廉价易得的苯酐为原料,和不同取代芳烃经过一步酰化和脱水闭环得到产品,此工艺简单,设备无特殊要求,但目前此工艺存在严重的三废污染。

因此,对苯酐法的绿色化改进有着重要的工业价值,研究人员用固体酸催化剂、强酸离子交换树脂和金属氧化物等新型催化剂在改进酰化和脱水闭环步骤都进行了大量的研究工作,但都处于理论研究阶段,而且绿色化改进并不彻底;相关文献报道了沸石分子筛催化苯和苯酐在气一固相条件下一步合成蒽醌的研究。

相对于气一固多相催化方法,采用沸石分子筛催化液一固相反应一步合成蒽醌类化合物的研究很有工业价值。

它不仅可以精确控制物料的配比,还便于改造现有三氯化铝工业反应装置。

以沸石分子筛作催化剂,曾探索了甲苯和苯分别与苯酐在液一固相下一步合成2-甲基蒽醌和蒽醌的反应研究,并取得了一定的进展,但总体表现为单程收率不能满足生产的要求。

一种制取1—硝基蒽醌的有效方法

一种制取1—硝基蒽醌的有效方法

姚蒙正

【期刊名称】《染料工业》

【年(卷),期】1993(030)002

【摘要】前言1-硝基蒽醌是最重要的蒽醌衍生物之一,被用于合成各种药物、染料中间体,特别是氨基蒽醌。

虽然可采用各种方法合成得到1-硝基蒽醌,但侧重点仍放在蒽醌的直接硝化法上。

然而,用直接硝化法得到的产物包括1-硝基蒽醌、2-硝基蒽醌、1,5-和1,8-二硝基蒽醌以及未反应原料的混合物。

人们曾对精制的方法作过大量研究。

采用不同试剂处理直接硝化法粗制品可得到颇纯的1-硝基蒽醌。

尽管已有数种合成硝基蒽醌方法的报道,我们发现这些方法的α-位选择性均欠佳。

【总页数】2页(P34-35)

【作者】姚蒙正

【作者单位】无

【正文语种】中文

【中图分类】TQ612.5

【相关文献】

1.硒催化CO/H2O体系水相还原1-硝基蒽醌制1-氨基蒽醌 [J], 高扬;兰诗龙;张欣;刘晓智

2.溶剂法生产1-硝基蒽醌及其衍生物的工业化——纪念溶剂法1-硝基蒽醌工艺研制成功二十年 [J], 张劲松

3.一种制备1-硝基蒽醌的新工艺 [J], 曹阳;吕早生;蔡春;李斌栋;吕春绪

4.氧化蒽醌尾料制取蒽醌 [J], 路文江;冯玉敏

5.1,5-二硝基蒽醌电化学还原制备──1,5-二氨基-4,8-二羟基蒽醌的研究(英文) [J], 马淳安;童少平;高晓萍;陈根宝

因版权原因,仅展示原文概要,查看原文内容请购买。

1-硝基蒽醌的绿色硝化合成工艺研究的开题报告

1-硝基蒽醌的绿色硝化合成工艺研究的开题报告摘要:硝基蒽醌是许多工业重要颜料和药物的前体,但传统合成方法存在诸多环境问题,因此寻求绿色合成方法具有重要意义。

本文介绍了一种合成硝基蒽醌的绿色方法,即采用氧化亚氮为硝化剂,利用离子液体作为溶剂,通过设计实验条件的调整和反应过程优化,成功合成了硝基蒽醌,其产率达到了83.5%。

同时,本文还分析了该绿色过程的优点和不足,并对未来的研究做出了展望。

关键词:硝基蒽醌;绿色合成;离子液体;氧化亚氮;优化1. 引言硝基蒽醌是一种重要的有机化合物,广泛应用于涂料、颜料、药品等工业领域。

传统合成方法一般采用硝酸作为硝化剂,但这种方法存在诸多环境问题,如废水和废气的处理困难,对环境污染较大。

因此,急需开发一种环保、高效、低成本的绿色合成方法。

近年来,离子液体作为一种新型的溶剂被广泛用于化学合成中。

它的独特性质使其成为一种非常有前途的绿色溶剂。

同时,氧化亚氮也被广泛用于有机合成中。

这是由于氧化亚氮是一种绿色、具有高选择性和高效率的硝化剂,具有广泛的应用前景。

因此,采用离子液体为溶剂,氧化亚氮为硝化剂,是实现硝基蒽醌绿色合成的一个重要途径。

2. 实验方案2.1. 实验材料硝基芴醌、氧化亚氮、离子液体([Amim]Cl)、氯化氢2.2. 实验方法将硝基芴醌和离子液体([Amim]Cl)混合,加入氧化亚氮,在反应过程中控制反应时间,反应后用氯化氢处理,得到硝基蒽醌。

通过对实验条件的调整和反应过程的优化,得到最佳反应条件,并优化反应过程,达到最高的产率。

2.3. 硝基蒽醌绿色合成流程图3. 结果与讨论经过实验,我们成功合成出硝基蒽醌,其产率为83.5%。

同时,我们分析了该绿色过程的优点和不足。

该过程具有操作简便、绿色环保、产率高等优点。

但该合成方法的难点在于控制氧化亚氮的加入量和反应时间,这需要反复实验和不断优化实验条件。

因此,未来的研究重点应该是找到更加高效的催化剂、更稳定的反应产物,并进一步优化反应条件,提高产率和选择性。

染料合成蒽醌类染料的基本反应

二、改性合成纤维染色用阳离子染料 该类染料用于阳离子可染涤纶纤维(CDP)、

阳离子可染锦纶纤维(CDN)的染色。 普通阳离子染料对CDP、 CDN染色鲜艳度较好

,但耐热稳定性和耐晒牢度较差。

61

对于阳离子染料可染涤纶(CDP)纤维的染色 :

黄色主要是共轭甲川系染料; 红色主要是三氮唑系或噻唑系偶氮染料及隔

29

2.11 活性染料

30

2.11 活性染料

31

2.11 活性染料

嘧啶活性基是二嗪结构,环上碳原子的正电性较 弱,因而它比均三嗪结构的活性低。

32

2.11 活性染料

乙烯砜活性基染料有鲜艳的色谱,良好的水溶性 ,其反应活性介于二氯均三嗪和一氯均三嗪之间,染 色温度50~70℃。

33

2.11 活性染料

染料合成蒽醌类染料的 基本反应

2020年4月28日星期二

2.5 合成蒽醌类染料(颜料)的基本反应

2

2.5 合成蒽醌类染料(颜料)的基本反应

3

2.5 合成蒽醌类染料(颜料)的基本反应 1、由1-氨基蒽醌衍生的染(颜)料

4

2.5 合成蒽醌类染料(颜料)的基本反应 1、由1-氨基蒽醌衍生的染(颜)料

染色机理:分子间吸引力(氢键、范德华力)

条 件:

➢染料分子是线型、平面的,最大限度的使范德华力发生 作用。 ➢染料分子含有较多的氨基、羟基等可以形成氢键的基团 。

19

2.6 直接染料

直接染料的类别: 直接耐晒染料 直接铜盐染料 直接重氮染料

20

2.6 直接染料

直接染料的染色: 必须用软水——防止染料与钙、镁等盐结合沉淀; 无机盐做促染剂——降低纤维分子表面的阴电荷。

母体与染料的鲜艳度、色牢度等性质有很大的关系 。

1_氨基蒽醌合成工艺进展_刘东志

1_氨基蒽醌合成工艺进展_刘东志1-氨基蒽醌合成工艺进展刘东志张伟李永刚苏晶(天津大学化工学院,天津300072)摘要本文对重要的染料中间体1-氨基蒽醌的各种合成工艺进行了评述,并重点评述了1-硝基蒽醌的氨解和液相加氢还原工艺。

Synthetic Processes of1-AminoanthraquinoneLiu Dongzhi Zhang Wei Li Yonggang Su jin(Institute of Chemical Engineering of Tianjin,University,Tianjin300072)Abstract Some important synthetic pr ocessses of1-aminoanthraquinone are revie wed in the pre-sent paper,aminolysis and aquueous phase hydr ogenization reduction of1-nitroanthraquinone are emphatically recounted.1 前言蒽醌系染料是仅次于偶氮系染料的第二大类染料。

1-氨基蒽醌是合成蒽醌染料的重要中间体,其用途最广、耗量最大,是生产溴氨酸、吡唑蒽酮的主要原料,不仅用于生产分散、还原、酸性、活性染料,还用于油墨、涂料、聚合物类颜料的生产,并可作为光降解聚酯的光敏剂,近年来,还被应用作为液晶染料。

因此,1-氨基蒽醌在染料工业中占有极其重要的位置。

国内最早生产1-氨基蒽醌的厂家有吉化公司染料厂、四川染料厂、上海染化十厂等装置能力为300吨/年的厂家。

八十年代以来,我国染料工业获得很大发展,随着对1-氨基蒽醌需求量的不断增加,在天津、青岛、大连、江苏、浙江等地建起一些生产能力在100~150吨/年的乡镇企业。

据称1991年1-氨基蒽醌的产量已达2500吨,目前仅国内需求已超过4000吨〔1〕,但是国内市场上低品位的1-氨基蒽醌产量已超过需求,而高品质的产量却远不能满足出口的需要。

1-硝基葸醌的合成

1-硝基葸醌的合成摘要:在醋酸、聚乙二醇存在下,蒽与硝酸铈铵和溴酸钠反应生成1-硝基蒽醌。

聚乙二醇作为相转移催化剂可以提高反应的选择性。

结果表明最佳反应条件为:蒽与硝酸铈和溴酸钠的物质的量比为1:1:3,反应温度50度,反应时间1.5h。

1-硝基蒽醌的产率达78.3%。

关键词:蒽;聚乙二醇;硝酸铈铵;溴酸钠稠环芳烃来源丰富,大量存在于石油和煤焦油中,稠环芳烃及其衍生物在染料、树脂、药物中已得到广泛的应用,在生物工程领域也开始受到重视。

蒽是煤焦油中的重要组成之一,含量约为1.4%。

葸很容易被氧化和发生环上的取代反应。

通过氧化反应,蒽可以转化为葸酮、蒽醌及其衍生物。

1-硝基蒽醌是合成染料的重要中间体1-氨基蒽醌的主要原料。

1-氨基蒽醌在染料中间体中占有十分显著的地位。

1-硝基蒽醌常用下列方法制备:①纯硝酸硝化法:蒽醌与硝酸比1:19(mol),操作比较繁,纯度不高,收率为73%;②混酸硝化法:用100%的硫酸与邻苯甲酰基苯甲酸、硝酸反应,步骤多,反应时间长。

需分离异构物,收率78%;③溶剂硝化法:用二氯甲烷做溶剂,收率为79.6%;④蒽酮与硝酸铈反应,操作简便,选择性好,产率为73.2%。

本实验以醋酸作为介质,聚乙二醇-400(PEG)作为相转移催化剂,蒽与硝酸铈铵(CAN)和溴酸钠的混合物反应,生成1-硝基蒽醌。

该法具有反应时间短、操作简便、反应条件温和、选择性好、产率高等优点。

1 实验部分1.1试剂和仪器部分聚乙二醇-400、600(CP,上海化学试剂采购供应站),蒽(AR,上海化学试剂采购供应站),溴酸钠(AR,上海试剂二厂),硝酸铈铵、苄基三乙基氯化铵、十六烷基三甲基溴化铵(AR,上海化学试剂公司)。

WRS-1B型数字熔点测定仪(上海精密科学仪器有限公司),Nicolet FTIR360红外光谱仪(美国Nicolet),液.质联用仪(LCQ Advantage,美国),400兆核磁共振仪(Bruker,瑞士),DZF-3型真空干燥箱。

一种含蒽醌结构的红色可聚合染料单体的合成_尹志刚

Cl O

°

Cl O NO2 °a Y = H

氢呋喃依次加入 500 mL 三口烧瓶中,搅拌使其溶解, 再加入 4. 2 g 碳酸钾和 15. 6 g( 约 0. 150 mol) 二乙醇

OZ

胺,搅拌下加热至 40 ℃ ,保温反应 10 h。旋蒸回收四

氢呋喃 200 ~ 210 mL( 回收率 74. 1% ~ 77. 8% ) ,残余

Z’ O NO2 °a Z = N(CH2CH2OH)2, Z’ = Cl; °b Z =O(CH2)2NH(CH2)2OH, Z’ = Cl; °c Z = Cl, Z’ = N(CH2CH2OH)2

胺,质量分数≥99% ( 天津市科密欧化学试剂有限公 司) ; 四氢呋喃,质量分数≥99. 5% ( 天津市富宇精细

亚有限公司的研究者曾设计合成了一系列以偶氮键 化工有限公司) ; 无水碳酸钾,质量分数≥99. 5% ( 天

作为发色母体的反应型染料中间体[4],但这类反应 津市科密欧化学试剂有限公司) 。

本研究采用 1,5-二氯蒽醌为原料经过混酸选 择性单硝化,所得单硝化产物与二乙醇胺进行亲核 取代合成一种含蒽醌结 构 的 反 应 型 染 料 单 体: 1( N,N-β-二羟乙基) 氨基-5-氯-4-硝基蒽醌 ( 如下所 示) 。不仅合成工艺简单、易于操作,而且原料来源 丰富,是一种理想的形成着色聚氨酯使用的反应型 染料单体。由于该染料单体含有两个端羟甲基,除 了用作合成彩色聚氨酯弹性体外,也可作为醇组分 参与聚酯( 形成彩色聚酯树脂) 的共聚反应,还可氧 化成二元酸参与聚酯或聚酰胺[8]( 形成彩色尼龙、 锦纶等) 的共聚反应。显然,本研究制备的 1-( N,Nβ-二羟乙基) 氨基-5-氯-4-硝基蒽醌是一种制备有色

硝基萘液相氧化合成蒽醌染料中间体

硝基萘液相氧化合成蒽醌染料中间体硝基萘液相氧化合成蒽醌染料中间体Company number【1089WT-1898YT-1W8CB-9UUT-92108】1-硝基萘液相氧化合成蒽醌染料中间体一、产品和技术简介:蒽醌染料是仅次于偶氮染料的第二大类结构的染料,偶氮染料因深色色谱不鲜艳,日晒牢度不够高,部分结构可疑有致癌性等原因,使蒽醌结构的染料的需求量逐年增加。

但蒽醌染料因合成过程复杂,“三废”多、成本等原因使其应用受到限制。

几乎所有蒽醌染料都必须有α取代氨基或羟基,为了在蒽醌环引入α取代基,早期的方法是用汞作α定位催化剂磺化,由于汞对环境的严重危害,蒽醌硝化生产1-硝基蒽醌、1,5-二硝基蒽醌和1,8-二硝基蒽醌在上一世纪未已成功产业化,其中二硝基蒽醌系统作为子课题获2003年教育部发明一等奖。

但是,由于蒽醌硝化的化学定位性很差,始终有约25%的β硝基蒽醌,从而导致异构体的分离提纯很复杂、产品收率低、成本高、大量的异构体现在没有用途,只能焚烧掉,还要产生二次污染。

另一方面,原料蒽醌是由苯酐、三氯化铝、苯、硫酸为原料经综合、水解、闭环三步反应合成,产生HCl气体、硫酸铝废水,废硫酸,产生较为严重的环境污染。

本项目是将用1-硝基萘为原料,用Ce4+水相液相氧化成硝基萘醌,再与丁二烯环化生成四氢1-硝基蒽醌,纯度可达98%,生成的Ce3+通过电解还原成Ce4+,并副产氢气。

整个过程无“三废”产生。

产物再进一步硝化生成高纯度的1-硝基蒽醌、1,5-二硝基蒽醌和1,8-二硝基蒽醌。

该项目一直是蒽醌染料要解决的难题,但是,Ce3+电解还原一直没有实现工业化,原因是电解的离子膜的成本高和使用寿命短。

我们前期的工作,采用平衡扩散非膜方式电解工艺,不用高成本的离子膜就高效实现的Ce3+电解原还,这是该项目核心技术。

与传统工艺相比,萘硝化α选择性达95%以上,大大高于蒽醌硝化,工艺路线不经过蒽醌,总收率大幅度提高,成本也大幅度降低,“三废”量大幅度减少,属于环境友好的绿色合成工艺技术。

常见苯萘蒽醌中间体 及其合成

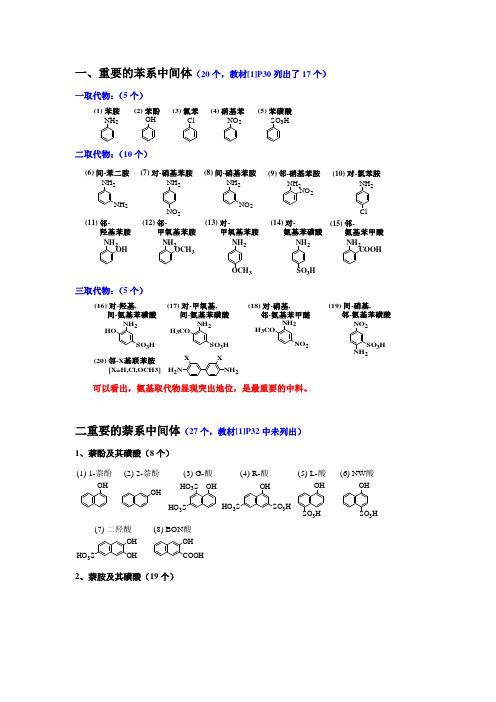

一、重要的苯系中间体(20个,教材[1]P30列出了17个)一取代物:(5个)(1) 苯胺(2) 苯酚(3) 氯苯(4) 硝基苯(5) 苯磺酸NH 2OHClNO 2SO 3H二取代物:(10个)(14) 对- 氨基苯磺酸(7) 对-硝基苯胺(8) 间-硝基苯胺(6) 间-苯二胺(10) 对-氯苯胺(9) 邻-硝基苯胺(11) 邻- 羟基苯胺(12) 邻- 甲氧基苯胺(13) 对- 甲氧基苯胺(15) 邻- 氨基苯甲酸NH 2NH 2NO 2NH 2NH 2NO 2NH 2NO 2NH 2ClNH 2O HNH 2O C H 3NH 2O C H 3SO 3HNH 2NH 2C O O H三取代物:(5个)(16) 对-羟基,间-氨基苯磺酸(17) 对-甲氧基, 间-氨基苯磺酸(18) 对-硝基,邻-氨基苯甲醚(19) 间-硝基,邻-氨基苯磺酸(20) 邻-X 基联苯胺 [X=H ,Cl,O CH 3]NH 2HOSO 3HNH 2H 3COSO 3H NH 2H 3C ONO 2NO 2SO 3H NH 2H 2NNH 2X X可以看出,氨基取代物显现突出地位,是最重要的中料。

二重要的萘系中间体(27个,教材[1]P32中未列出)1、萘酚及其磺酸(8个)OH(1) 1-萘酚(8) B O N 酸OH COOH(2) 2-萘酚OHOH(5) L-酸SO 3H OH(3) G -酸HO 3S HO 3SOH(4) R -酸SO 3HHO 3S(7) 二羟酸OHHO 3SOHOH(6) N W 酸SO 3H2、萘胺及其磺酸(19个)NH 2(9) 1-萘胺(10) 2-萘胺NH 2(13) 克利夫酸HO 3SNH 2(12) 劳氏酸(11) 迫位酸NH 2HO 3S(14) C -酸NH 2SO 3H SO 3H(15) T -酸HO 3S SO 3HHO 3S(16) H -酸OH SO 3HHO 3SNH 2(17) K-酸OH HO 3SNH 2SO 3H (18) S-酸OH NH 2SO 3H(19) SS-酸OH NH 2SO 3HSO 3H(20) γ-酸OHNH 2HO 3S(21) 2D -酸OHNH 2HO 3SSO 3H(22) M -酸OHHO 3SNH 2(23) 加买酸NH 2OHHO 3S(24) J-酸OHHO 3SNH 2(25) 双J 酸OHHO 3SNHOHSO 3H (26) 苯基J 酸OHHO 3SNHNH 2SO 3HNH 2(27) 吐氏酸NH 2SO 3H三 蒽醌的制备1、蒽氧化法(合成本体AQ )O 2,V 2O 5OOA Q 本体(煤焦油中含1.5%的蒽)2、邻-苯二甲酸酐法(合成取代AQ )Cl , AlCl3CH 3, AlCl3ClH 2SO 4,H 3BO3HO C C OO OH Cl C C O O OH CH 3OOOHOHH 2SO 4.SO3-H 2OOO ClH 2SO 4.SO3-H 2OOOCH 3C C O OO 卤代A Q羟基A Q甲基A QCl 2,FeCl 3 75-82oC ClOHNH 2ClNO 2ClNO 2ClNO 2NO 2ClSO 3H N(CH 3)2NH ClNH 2NH 2或15% NaOHOH NO 2OHNO 2或Fe HClOHNH 2OHNH 2或CH 3OH,K OHOCH 3NO 2OCH 3NO 2或Fe HClOCH 3NH 2OCH 3NH 2或NH 4OHNH 2NO 2NH 2NO 2或Fe HClNH 2NH 2NH 2NH 2或NH NHCl ClH 2NNH 2Fe HCl或取代/缩合/成环或 N 杂环HNO 3,H 2SO4ClSO 3HNO 2NaOHCH 3OH,K OHOHSO 3HNO 2Fe HClOHSO 3H NH 2OCH 3SO 3HNO 2Fe HClOCH 3SO 3HNH 2H 2SO 4.SO3H 2O 2,CuCl2NH 4OH 240oCHNO 3H 2SO 41000-1300oC 焦化烟煤O 杂环分馏提取煤焦油Cl Cl H +,分子重排△苯系中间体小结:1、认识苯系20个重要中间体,结合有机化学了解其制备方法和反应规律;2、以苯胺、苯酚起始,分别能合成N 、O 、S 等杂环中间体;3、侧重了解氨基中间体的制备、反应和用途。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硝基萘液相氧化合成蒽醌染料中间体

集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

1-硝基萘液相氧化合成蒽醌染料中间体

一、产品和技术简介:

蒽醌染料是仅次于偶氮染料的第二大类结构的染料,偶氮染料因深色色谱不鲜艳,日晒牢度不够高,部分结构可疑有致癌性等原因,使蒽醌结构的染料的需求量逐年增加。

但蒽醌染料因合成过程复杂,“三废”多、成本等原因使其应用受到限制。

几乎所有蒽醌染料都必须有α取代氨基或羟基,为了在蒽醌环引入α取代基,早期的方法是用汞作α定位催化剂磺化,由于汞对环境的严重危害,蒽醌硝化生产1-硝基蒽醌、1,5-二硝基蒽醌和1,8-二硝基蒽醌在上一世纪未已成功产业化,其中二硝基蒽醌系统作为子课题获2003年教育部发明一等奖。

但是,由于蒽醌硝化的化学定位性很差,始终有约25%的β硝基蒽醌,从而导致异构体的分离提纯很复杂、产品收率低、成本高、大量的异构体现在没有用途,只能焚烧掉,还要产生二次污染。

另一方面,原料蒽醌是由苯酐、三氯化铝、苯、硫酸为原料经综合、水解、闭环三步反应合成,产生HCl气体、硫酸铝废水,废硫酸,产生较为严重的环境污染。

本项目是将用1-硝基萘为原料,用Ce4+水相液相氧化成硝基萘醌,再与丁二烯环化生成四氢1-硝基蒽醌,纯度可达98%,生成的Ce3+通过电解还原成Ce4+,并副产氢气。

整个过程无“三废”产生。

产物再进一步硝化生成高纯度的1-硝基蒽醌、1,5-二硝基蒽醌和1,8-二硝基蒽醌。

该项目一直是蒽醌染料要解决的难题,但是,Ce3+电解还原一直没有实现工业化,原因是电解的离子膜的成本高和使用寿命短。

我们前期的工作,采用平衡扩散非膜方式电解工艺,不用高成本的离子膜就高效实现的Ce3+电解原还,这是该项目核心技术。

与传统工艺相比,萘硝化α选择性达95%以上,大大高于蒽醌硝化,工艺路线不经过蒽醌,总收率大幅度提高,成本也大幅度降低,“三废”量大幅度减少,属于环境友好的绿色合成工艺技术。

80%以上的蒽醌染料是经1-硝基蒽醌、1,5-二硝基蒽醌和1,8-二硝基蒽醌为原料合成的,该项目绕开合成蒽醌,能过硝基萘醌直接合成1-硝基蒽醌,再进一步硝化合成1,5-二硝基蒽醌和1,8-二硝基蒽醌,可改变整个蒽醌染料体系的现状,可称蒽醌染料工业的一次技术革命,同时,使蒽醌染料的高污染状况得到基本的改善。

平衡扩散非膜方式电解,不用离子膜实现的Ce3+电解原还生成Ce4+,还可广泛就用于其它液相氧化,如甲苯直接氧化成苯甲醛,等等。

将为高选择性液相氧化提供一条新的途径。

二、应用范围:精细化工。

三、生产条件:

要求企业:

具有多年大规模生产蒽醌染料及中间体的实力和经验;

具有较强的新产品转化能力和相应的工程技术队伍;

具有中试车间和中试能力;

具有水、电、蒸汽、“三废”处理等公用工程。

四、成本估算:

65%,新工艺为75%。

每吨1-硝基蒽醌的原料成本降低1万元。

同时副产氢气,进一步降低原料成本。

工艺成本

新工艺反应步骤比原工艺减少两步,还省去了粗1-硝基蒽醌的精制工艺,但新工艺增加了电解工艺。

总工艺成本还是新工艺低。

“三废”处理

与原工艺相比,新工艺减少了缩合含酸性铝废水、缩合HCl废气、蒽醌闭环废酸、硝基蒽醌异构体废碴,“三废”处理成本大幅度降低。

五、投资规模:

目前,国内1-硝基蒽醌、1,5-二硝基蒽醌和1,8-二硝基蒽醌产量之和超过25000吨/年,若建成年产25000吨1-硝基蒽醌,配套生产1,5-二硝基蒽醌和1,8-二硝基蒽醌,总投资1.5亿元。

六、市场与效益:

1-硝基蒽醌目前市场价为30000元/吨,1,5-二硝基蒽醌和1,8-二硝基蒽醌市场价为35000元/吨,总产值约为8亿元,与原工艺比共降低成本约2.8亿元。

七、提供技术的程度和合作方式:

提供小试全部技术,合作完成中试,协助进行大生产试车。

已与某企业达成意向合作。

八、成果产生时间及知识产权情况:

面议。