大庆油田_139_7mm套管井深部取换套技术

大庆油田_139_7mm套管井深部取换套技术

36

碰压装置一同捞出 , 设计碰压压力为 15 MPa , 打捞 胶塞上提拉力不大于 60 kN 。

石油钻采工艺 2004 年 6 月(第 26 卷)第 3 期

图 2 补接 套管串管柱

图 3 旋流 发生器结构

图 4 多功能套管连接器结构

1 .6 过油层取套保护油层技术 1 .6 .1 套铣过程油层保护 完成套损井段整形后 , 采用丢手封隔器下部连接加固管的方法对该井段进 行丢手加固 。采用该管柱既完成了对断口的示踪加 固 , 又封闭了钻井液流入下部非套铣井段的通道 , 保 护了油气层 。 1 .6 .2 固井时油层保护 新旧套管补接后先在套 管鱼头下部下入 63 .5 mm 油管做支撑管柱 , 然后 投入 2 个软 胶塞 , 用泵 送至油管顶部 , 密封下 部油 层 , 在打水泥浆结束后 , 投入软胶塞以刮除井壁残余 水泥 , 并避免替挤液与水泥浆混浆 。 固井后候 凝 3 d , 钻掉胶塞和水泥塞 , 捞出支撑管柱 , 如图 5 所示 。 1 .7 套具防卡技术 1 .7 .1 套铣工况下管柱动力学模型 研究认为套

1 139 .7 mm 套管井深部取换套技术

1 .1 取换套钻具结构及套铣工具 经过不断改进和完善 , 目前大庆油田应用的取

换套套铣钻具结构为 219 mm 六方方 钻杆 + 260 mm 连接变扣接头 + 219 mm 套铣筒 + 290 mm 套 铣头 。 套铣 钻具 主体 外径 219 mm , 最 大 外径 290 mm , 最小内径 192 mm , 可以适应 900 m 深部套铣对 钻具强度的要求 , 并且适应现有修井机的性能指标 。 1 .1 .1 六方方钻杆 方钻杆外径 219 mm , 内径 190 mm , 长度 12 m 。 六方结构较四 方结构扭矩传 递均 匀 , 可预防扭伤钻具 , 整体抗弯曲能力强 。 1 .1 .2 套铣筒 为适应套铣施工的需要 , 设计了一 种 219 .08 mm 非标准钻杆扣连接 变扣接头 , 其外 径 260 mm , 内径 192 mm 。 这种接头起下速度快 , 丝 扣耐磨损 , 不黏扣 , 抗扭力大 。 1 .1 .3 套铣头

大修井打捞工艺及套管更换讨论

大修井打捞工艺及套管更换讨论【摘要】随着勘探开发的不断深入,油井逐渐的老化,油田的开发出现了各种各样的故障,井下作业变得更加复杂,使得油井生产不能正常进行,有的甚至面临停产的境地,因此油井作业中产生的一系列的问题使得想要实现高效的开发目的就对油田井下作业施工提出了更高的要求。

本文主要介绍了大修井工艺技术、存在问题及弯曲变形井及活性错断井修复技术研究。

【关键词】油田大修井;技术;研究1.常用的大修井技术(1) 深部取换套技术:该技术适用于套损井深度在1000米以内、套管直径大于Φ60mm以及部分直径小于Φ60mm的井筒修复。

修复后的油水井内径能够完全恢复,密封试压达到15Mpa,能够满足各种分采、分注措施的需求,施工成功率超过90%。

(2) 侧斜套损井修复技术:该技术主要用于套损井的套管损伤位置在900米以下,原有井筒射孔层位已完全废弃的情况。

这种技术可以修复那些无法通过整形加固技术满足生产开发需求的套损井,施工成功率达到95.7%。

(3) 井筒卡阻解除和打捞技术:解卡打捞是井筒修井工作的基本手段,包括解除卡阻和打捞两个方面的技术内容。

解卡的方法有多种,包括活动解卡、聚能切割法、化学喷射切割法、机械切割法、爆炸松扣法、震击解卡法、钻磨铣套解卡等。

根据井下落物的类型,一般将其分为管类、杆类、绳类和小件类四类,采用相应的打捞工具和工艺措施进行捞取。

(4) 气井卡阻解除和漏失修复技术:该技术研制了新型低伤害无固相压井液和简易防喷器,设计了解卡打捞工具,并且开发了适用于气井的套管取换技术和丢失管插入式密封完井管柱,可以修复套管的漏失问题。

成功解决了气井卡阻解除和漏失修复方面的修井技术难题,能够有效修复井下工艺管柱断脱、卡阻、套管腐蚀穿孔漏气等故障,满足安全高效施工的需求。

2.大修井技术存在的问题经过多年技术研究和攻关,油田修井工艺技术水平和修井能力得到了大幅度的提高。

但随着油田开发的深入,套损井况及地下状况日趋复杂,取套及侧斜井口安全控制问题日渐突出,吐砂吐岩块井、多点套损井、鱼顶与错断口同步套损井。

套管井取换套技术一

一、取换套钻具结构及套铣工具

经过不断改进和完善, 目前大庆油田应用的取换套 套铣钻具结构为:Φ219mm 方钻杆+Φ260mm连接变扣接 头+Φ219mm套铣筒+Φ290mm 套铣头,如图所示。套铣钻 具主体外径Φ219mm,最大 外径Φ290mm,最小内径 Φ192mm。可以适应900m深 部套铣对钻具强度的需要, 并且适应现有修井机的性能 指标。

三、套损部位引入技术

套损部位引入技术是取套施工中 最关键的环节,只有成功引入断点以下 套管,才能进行新旧套管对接。针对不 同套损井况,研究设计了两种引入方法: “预处理引入法”和“套铣引入法”。

三、套损部位引入技术 1、预处理引入法

对于套损通径在Ф70mm以上的套 损井,采用现有修井技术打开通 道,在套损部位下入Φ114mm示踪 器加固示踪,使套损部位上下套 管基本处于同一轴线上,如图所 示。采用Ⅰ型套铣头套铣至断口 时,由于示踪管的示踪引导作用, 保证Ⅰ型套铣头顺利通过变点, 实现套损部位引入。此外,这种 加固示踪结构可以有效的保护油 气层。

二、封隔器及扶正器处理技术

封隔器、扶正器示意图

二、封隔器及扶正器处理技术

处理的原则是:外体套铣,整体打捞。

二、封隔器及扶正器处理技术

套铣封隔器、扶正器的技术参数为: 钻压40-50KN、转速40-60r/min、 泥浆循环排量1.2-1.5m3/min,要求缓 慢钻进,严防蹩钻、跳钻。当套铣至封 隔器以下5m左右时,停止钻进,处理完 封隔器后再继续套铣。

种8 5/8″非标钻杆扣连接变扣接头,其外径 Φ260mm,内径Φ192mm。

(1)套铣筒本体优点为:即满足51/2 ″套管的管外复

杂套铣,又满足套损部位的引入处理。 (2)非标变扣接头优点为:锥度1:8、8扣/寸改为4扣/寸, 起下速度提高50%,丝扣耐磨损不粘扣,抗扭力大。

取换套工艺多媒体展示

取换套工艺

切割

用机械内割刀 切割已套铣套 管

取换套工艺

打捞

用合适的打捞 工具将切割的 套管全部捞出

取换套工艺

收引下断口

起钻换喇叭口 钻头收引下断 口

取换套工艺

捞示踪

套铣至预定位 置后,将示踪 加固管柱捞出。

取换套工艺

捞上断口套管

用合适的打捞 工具将断点以 上套管全部捞 出

取换套工艺

切割

用机械内割刀 切割断点以下 套管

取换套工艺流程

1、搬家 2、洗井 3、压井 4、卸采油树 5、装普修防喷器 6、起原井 7、打印 8、磨铣整形 9、丢手 10、填砂 11、示踪 12、卸井口 13、打表套 14、下表套 15、固表套 16、装承重防喷器 17、套铣 18、切割 19、打捞套管 20、收引下断口 21、捞示踪 22、捞上断口套管 23、切割 24、捞下断口套管 25、封隔器补接 26、试压 27、起套铣筒 28、装井口四通 29、冲砂捞丢手 30、冲砂 31、通井 32、完井 33、卸防喷器 34、装采油树 35、替喷

取换套工艺

打捞

下打捞工具, 捞出已切割的 全部套管。

取换套工艺

封隔器补接

①开泵循环冲 洗鱼头 ②缓慢下放引 入下部套管 ③上提管柱完 成补接

取换套工艺

试压

双封清水试压, 试压井段为井 口至补接点以 下 2m 。 打 压 15MPa , 30min 压降小 于 0.5MPa 为 合格。

取换套工艺

取换套工艺

完井

按采油厂方案 要求完井

取换套工艺

卸防喷器

卸掉井口防喷 器

取换套工艺

装采油树

安装井口采油 树

取换套工艺

替喷

石油工程技术 井下作业 套管加固关键技术

套管加固关键技术套变井打开通道,捞尽井内落物后,套管强度降低须进行加固处理,常用的是补贴加固。

补贴加固的优点:一是可降低套损井段复位通径的减小量;二是能防止套损井段进水成为成片套损源;三是补贴加固成本低。

缺点是加固修复后,井眼内通径有一定的减小。

1不密封加固1.1工艺原理加固管上部连接丢手接头和加固器,投送管柱将加固管和加固器送至已扩径的套损井段后,投球打压,使加固器中的防掉防顶卡瓦张开,紧紧咬住套管内壁,同时,丢手接头在压力作用下脱开,可与投送管柱一起起出,加固管及加固器则留在需加固的井段中,起到对套变点加固的作用。

1.2工艺过程1.2.1模拟通井:下入φ118mmx3000m或φ114mmx8000m通径规模拟通井,确保整形扩径后的套损部位无夹持力。

1.2.2测井:对套损井段进行X-Y井径测井,根据测井曲线选择上下加固点,确定加固管长度。

1.2.3用油管将加固器和加固管送至加固井段,然后进行磁性定位测井,校正加固点的位置,确保加固管的下深准确无误。

1.2.4投球打压12~15Mpa,使加固器卡瓦张开,紧紧绞住套管内壁,憋压至20Mpa,剪断销钉,起出丢手接头和投送管柱。

1.3常见问题及处理方法1.3.1加固管下不到预定位置。

加固管下不到预定位置大都因为变形点没有处理好,虽然梨形胀管器、铅模和通径规能够通过,但由于加固管较以上工具都长,如果变形段存在大段弯曲,加固管就下不到预定位置。

这种情况下应起出加固管柱,下加长铣锥反复对变形点进行裁弯取直,直至加固管能够顺利通过。

1.3.2泵车压力不够,剪不断销钉,不能丢手。

由于泵车管线刺漏,压力达不到要求,不能丢手的情况,以前曾发生过。

解决该问题的方法是施工之前,对泵车进行试压,确定泵车无问题后再进行施工。

1.3.3不密封加固因加固管与套管壁之间有一定的间隙,其上部的悬挂装置也是卡瓦起固定作用,不能实现环空密封,因此,多用于油井套管变形的加固,不能用于水井套管错断的情况,因注入水仍将会从加固处漏失。

大庆油田大修技术

在切割打捞作业时悬吊套铣筒。由于修井机底船低,

要求防喷器体积小,高度不超过1m。为了满足上述要 求,根据《大庆油田井控技术管理实施细则》进行了 大修防喷器的设计。

三、修井技术研究情况

防喷器总重量约为2t,通径为Ф 320mm,长× 宽×高=2000×700×1000,由套铣筒承重防喷器、钻 杆防喷器二部分组成(如图2所示)。承重防喷器配有 85/8〞和75/8〞闸板,为方便更换闸板,不使液缸和液 压流道发生渗漏,在防喷器侧面开口,装卸闸板,通 过更换闸板密封不同尺寸的套铣筒与表层套管之间的 环空;钻杆防喷器配有51/2〞、5〞、27/8〞闸板,通 过更换闸板,密封不同尺寸的钻具与套铣筒之间的环 空。防喷器通过液压控制台控制,并有手动锁紧机构, 以备长期关井使用,手动琐紧机构配有加长杆,以保 证工人安全。

3、大通径密封加固技术

该技术密封加固通径从φ 100mm发展到φ 108mm ( 或 φ 110mm ) , 密 封 承 压 15Mpa , 施 工 工 艺 成 功 率 100%。

一、目前成熟的修井技术

4、套损井报废工艺技术

目前应用的报废技术主要是水泥封固永久报

废工艺技术,适用于严重损坏需补钻更新井或应用 其它大修工艺无法修复而需作报废处理的套损井。 在全井通道打开,井内无落物的情况下,报废效果 可以满足地质报废要求。

三、修井技术研究情况

2)固表层方案

固表层套管时,将油层套管用丝堵封死,

用大小头从表层套管和油层套管环形空间注入水泥,

使水泥从地层与表层套管之间的环形空间返出,直

至水泥返至地面。用清水替出表层套管与油层套管

之间的部分剩余水泥浆,憋压候凝24小时。

三、修井技术研究情况

3)扶正接箍的设计方案

大庆油田套损井修复工艺技术的新发展资料

(一)5 1/2"套管井中深部取换套技术

3、应用效果 目前共进行现场试验44口井,全部成功

,平均施工周期31.1天,平均套损深度 792.6m,平均取套深度815.2m。其中,14 口井带有管外封隔器或扶正器,钻遇并取 出53只扶正器和16只封隔器;30口井有放 气管,共钻遇放气管1890m;对油层部位套 损的高101-30等6口井进行深部取换套试验 ,取套最深942.7m,采用声变测井5口,固 井质量全部合格。

二、修井技术新发展

(一)5 1/2〃套损井中深部 取换套技术

(二)液压密封加固技术

(三)小通径错断井打通道技术 (四)侧斜井工艺技术

(三)、小通径错断井打通道技术

小 通 径 错 断 井 一 般 指 通 径 在 φ40mmφ70mm的错断井。对于该类套损井只有打开 通道,才能实施密封加固、取换套等修井措 施。由于该类井存在通径小、断口横向位移 大、易返吐破碎岩块等复杂井况,虽然近年 相继进行了科研攻关,并取得了一定的技术 进步,但该类井打通道成功率仍然较低。因 此,小通径错断井打通道依然是近年修井领 域的技术难题。

(4)、研究放气管井套铣技术

针对套管外2″或2 1/2″放 气管磨铣的需要,主要配套了 φ300mm×φ170mm、40CrMnMo套 铣头,钻具基本适应该类井的套 铣要求。

(5)、改进新旧套管对接密封技术

研制的小直 径铅封补接器 可在套铣筒内 进行新旧套管 对接固井, 可 预防对接过程 中起下作业的 丢鱼问题。

一、前言 二、修井技术新发展 三、修井技术应用效果 四、结论

一、前 言

截至2001年9月底,大庆油田累积发 现各类套损井7900多口。近年套损形势呈 以下特点:一是套损高峰持续时间长,套 损井数多;二是油层部位损坏明显增加; 三是一、二次加密井网套损速度比基础井 网快;四是共发现7个成片套损区,由于 及时采取了相应的控制措施目前已基本稳 定。

石油工程技术 井下作业 139.7mm套损井取换套技术

139.7mm套损井取换套技术1解决的关键技术1.1高强度套铣钻具的研制针对套损井管外带封隔器、扶正器问题,设计的套铣钻具既可套铣岩石和水泥环,又能套铣管外封隔器和扶正器,解决了这类井不能取换套的难题。

另外该钻具适应套铣筒内打捞、断口引入、套铣纠斜等工艺要求,螺纹抗拉力4586KN,抗拉扭综合应力为386Mpa,900m井深套铣安全系数为1.8,整体强度比原钻具提高25%,解决了900m深部套铣的强度问题。

而且上卸扣速度提高50%。

钻柱结构为:φ290mm套铣头+85/8in套铣筒+85/8in方钻杆。

套铣筒:采用85/8in P-110钢级,壁厚11.43mm,内径196.2mm的套管,两端配有特制连接变扣头。

套铣头:设计定型了I型和Ⅱ型两种型号的套铣头,分别用于套铣岩层、水泥环管外封隔器、套管扶正器和断口修鱼引入。

1.2管外封隔器及扶正器处理技术管外封隔器及扶正器不仅外径大,而且合金钢和弹簽钢强度高、磨铣困难,因此管外封隔器及扶正器的处理成为深井取套的一个技术难点。

根据管外封隔器、扶正器的结构原理及井下工作状态,确定的处理原则是:外体套铣,整体打捞。

采用的I型套铣头是一种集套铣岩层、水泥环和管外封隔器、扶正器为一体的多功能套铣钻头。

其齿外缘采用PDC 保扩外径,内缘用CBN保护内径。

负α切削角和圆弧流线形齿底设计(如图1、图2),采用的CBN削铣新材料削铣效率较常规PDC提高50%,削铣后封隔器残体规则,可以从套铣筒内顺利捞出。

该套铣头的研制成功,解决了管外封隔器和扶正器的处理难题。

图1切削示意图图2刮削和剪切示意图图3修鱼引入示意图1.3严重错断井断口引入新方法错断井下断口的引入是取套施工的关键环节,以往主要采用预处理示踪法。

对于通径为φ45mm~φ70mm的严重错断井如果打不开通道无法示踪,就不能进行取换套施工。

针对这一技术难题,研制了Ⅱ型套铣头(图3)。

其底部设计为二齿流线型套铣头状,外体有两道循环沟槽;内腔为、喇叭口状,这种喇叭口状结构具有修鱼收鱼作用;外部两道循环槽与底槽相连,有利循环。

浅谈Φ139.7mm套管开窗侧钻井技术

143 修 窗 ..

地锚 式斜 向器 、液压 双卡 瓦式斜 向器 、液 压双

卡 瓦封隔器式斜 向器 、双卡 瓦机 械式斜 向器 。

132 目前 常 用液 压双 卡 瓦式斜 向 器 .. 将侧 钻 点 以下 井段 水泥 封 固 ,先采 用 l 8 m 1m

整个窗 口开 出后 ( 磨铣总: 进尺达到20 .m .~25 ),

复杂 ,相 当一部分躺 井 通过 大修 已无法恢 复 生产 ,为 了充 分利 用老 井上部套 管进 行 开窗一 ,使 报废 井恢复 侧钻

产能 ,降低 油田开采 成本 。文章 着重就 中19 mm套 管 开窗侧钻 、定 向钻进 、钻 井液及 完井技术 等四 个方 面 3. 7

详细介绍 了小井眼钻 井技 术在 中原油 田的应 用情 况和发 展前景 。

关键词 : 1 97 套 管 ; 窗侧钻 ; 井液 ; 井技 术 3. mm 开 钻 完 中图分类 号 : E 4 T 23 文献标识码 : A 文章编 号 : 0 9 2 7 2 1 1 - 0 1 0 10 — 3 4( 0 2) 5 0 8 - 4

’

1

1 97 .mm套 管开窗技术 3

作业 。

长 度 ,外径 大于斜 向器外径 2 r )+ 3 m 杆 ~3 m 中7 m 钻 a

通 井至 侧钻 点 以下2 ~3 m O 0 处确 保斜 向器 的顺利 入

井 ,用高 密度钻 井液压 井 ,起 钻完 下入光钻 杆打 水

泥塞 ,起钻 候凝4 h 8 。下 入 1 8 m 1 m 钻头将 水泥塞 钻

3 。/ 0 ,当地层倾 角大 于2 。时,井斜递 增率 ~5 5 m 0

一

般为 l 。/ 0 方位 平均减 少3 。/ 0 ; 因此 ~3 5 m ~5 5 m

油气田套损井取套换套工艺技术研究

油气田套损井取套换套工艺技术研究摘要:油水井套管损坏是当前油气田普遍存在的问题之一,开展套变修复、恢复产能,是当前重要和非常迫切的一项工作。

本文主要概括了某油气田套损井修复取换套工艺技术的发展及应用情况,分析了套损井主要原因与特征,对套损井修复取换套工艺的打通道工艺、保鱼措施、回接技术及管柱结构、各工具部件的结构和原理等进行了详细阐述。

关键词:套损井;取套换套;打通道工艺;保鱼措施;回接技术0前言随着油气田开发生产时间的加长,由于受地壳变化、井液腐蚀、作业、修井次数增加等因素影响,油水井陆续出现套管损坏的情况,直接影响油水井正常生产及后续措施,甚至导致窜层、泄漏等安全隐患,目前已成为困扰油气田开发的严重问题。

1油水井套损主要原因与特征分析1.1应力破坏造成套变套损以前部分油井油层套管多采用坐压在与表套环形铁板上,固井后再在表套环空里注入--定的水泥浆以固定套管,即所谓的“穿鞋戴帽”,经过几十年的生产及受地层蠕动应力变化等原因,油层套管在外力作用下,无法在井口处释放,而是在表套管鞋下方形成弯曲,造成套管变形与破损。

1.2油水井出砂导致套变套损地层大量出砂导致在生产层附近的地层形成空洞,并产生坍塌,生产层套管附近的地层应力重新分布,造成局部地应力集中。

再加上被射开层的套管抗应力强度减弱,致使套管损坏(弯曲、变形)。

统计表明,部分区块油藏套损井90%以上都是因为出砂造成的。

1.3泥岩蠕变导致套变套损当注入水进入泥岩层时,泥岩吸水软化,其成岩的胶结力逐渐消失,变为塑性,将改变泥岩的力学性质和应力状态,使泥岩产生位移、.变形和膨胀,在井眼周围产生非均匀应力分布,增加对套管的外部载荷,套管被挤压变形乃至错断。

因泥岩蠕变而导致的套变套损在注水开发井普遍存在,尤其以二连地区的“两南”油田最为突出,平均套变率达43% ,且套变点多分布在泥质的隔层、夹层段。

1.4某些膏盐层的“塑性”流动造成套管损坏部分区块油藏膏盐地层主要成份为膏岩、盐岩和页泥岩。

江苏油田_139_7mm套管取换套技术的应用

(2)Y2-4井,下Φ118mm通井规通井至485.86m遇阻,通过打 铅 印 发 现 套 管 缩 径 至 108mm, 采 用 梨 形 胀 管 器 从 Φ 106逐 级 胀 至 120mm, 胀 管 器 胀 管 通 过 485.0~ 489.0m; 下 封 隔 器 找 漏 及 SBT测 井,确定套管破损段位于484.0~489.0m。修复工艺:①扶正。下内 扶正管柱Φ73mm反扣钻杆42根+Y211 -114封隔器+Φ73mm反扣钻杆60根,封 隔器卡点573.00m,对油层套管进行扶 正。②套铣。在表层套管上打观察孔 (放气、泄压),下Φ124mm可退式倒 扣捞矛,上提管柱至悬重480Kn取出环 形钢板,倒出油层套管3根,下套铣管柱 完,Φ222mm套铣头+Φ193.7mm套铣管, 循环泥浆,泵压2Mpa,排量700L/min, 转速50 ̄90r/min,钻压10KN,泵压2Mpa, 排量700L/min,泥浆密度1.08 ̄1.25g/cm3, 图1 Y2-4井井身结构图 粘度40 ̄46s,从199.21m套铣至520.50m。③倒扣。下倒扣打捞管柱, Φ 124mm倒 扣 捞 矛 +Φ 73mm反 扣 钻 杆 , 累 计 倒 扣 8 次 共 倒 出 Φ 193.7mm套管49根500.57m。④对扣。下Φ193.7mm套管49根,加压 20KN,正转管柱27圈对扣,试压15Mpa,30min不降,换套成功。

(4)取换套钻具结构及套铣工具。结构为Φ220mm套铣头+Φ 194mm套铣管+Φ194mm×210正变扣接头+方钻杆。

(5)套损部位引入技术[2]。为防止套管对扣施工时不丢鱼,在套 损部位以下下入Y211-114封隔器,保证套损部位上下套管基本处于 同一轴线上,对扣套管时能顺利引入。

(6)套铣参数的确定。套in,钻井液循环排量600 ̄1200 L/min,要求套铣时缓慢钻 进,严防憋钻、跳钻。

取换套工艺

㈠工艺原理 套管取换的工艺原理是采用专用的套铣工 具(套铣钻头、套铣筒等配套工具),钻铣套 管周围的水泥环及部分岩石,使之自由,下 入套管内割刀、磨铣工具及打捞工具将套损 点以上及其以下适当部位的套管取至地面, 然后下入新套管利用补接专用工具进行新旧 套管的对接。

㈡取换套管工具 1、套铣头 ⑴基本结构形式 套铣头有二种结构形式。一种是套铣水泥环专用铣头, 另一种是套铣管外封隔器、扶正器及下断口专用铣头, 基本结构形式如图所示。

套铣方钻杆 1—上接头;2—六方本体;3—下接头

4、套管切割打捞工具 适时割取被套铣套管,以免因套铣筒内套管过 长造成弯曲后增大摩擦力,影响循环而堵塞套铣 筒,使套铣筒被卡阻而扭断,或套铣筒内堵塞而 无进尺。所以适时切割和打捞套管是非常重要的。 切割套管一般常用机械式内割刀,套管打捞和倒 扣一般常用可退式捞矛、三滑块捞矛、公锥、母 锥。 5、套管补接工具 套管补接工具是套铣完成后,连接新旧套管串 的专用工具。目前有封隔器式套管补接器和铅封 注水泥式套管补接器。

倒扣法取套常用的打捞倒扣管柱结构是73mm反扣钻杆

+140mm反扣套管捞矛,必要时捞矛以上可加左旋开式下击 器和左旋安全接头,以便在捞矛抓捞后倒不开拔不动时,退 出打捞倒扣管柱。

பைடு நூலகம்

采用对扣连接新旧套管 a.在技术套管内对扣必须带1.5~2m的引鞋。 b.无技术套管,必须在套铣筒内对扣。 c.下入对扣管柱距离鱼顶3~5m时,充分循环冲 洗鱼顶,然后边下入边旋转把对扣管柱引入鱼腔 内。 d.边旋转边下放管柱,最大加压不超过20kN,使 套管螺纹上紧,然后由下而上逐段紧扣至规定扭 矩。 e.试压:试压压力不低于15MPa,稳定5min,压 力降不超过5MPa为合格

石油工程技术 井下作业 文10-XXX井大修取换套施工案例

文10-XXX井大修取换套施工案例1取换套管依据和修井前的准备工作1.1取换套管的依据文10-XXX井位于文留构造文10断块,于1978年6月9日完井,1979年5月21日投产,1979年8月24日转为注水井,井身结构为:φ444.5mm钻头×173.00m,下φ323.85mm套管×172.84m;φ215.9mm钻头×2439.54m,下φ139.7mm套管×2421.97m。

油层在2206.80~2314m。

投产转注后5次酸化,1990年8月发现管外出水。

1990年11月,在0~2256m井段进行了4项套管监测测井。

根据测井资料,经对比和综合分析认为:1.1.1套管腐蚀和变形损坏比较严重。

全井除少部分井段(如188~255m)套管以内腐蚀为主外,绝大部分套管以外腐蚀为主,典型井段如940~975m。

1.1.2腐蚀井段测量井段内共有21处,891.50m套管严重腐蚀,有可能已经穿孔或接近穿孔。

另有21处,1141.50m套管轻度腐蚀。

1.1.3变形井段测量井段内有17处套管变形,其中2253~2256m套管严重变形,导致测井时遇阻。

由于仪器在2256m处遇阻,以下井段有6个注水层未测出。

1.1.4漏点采用DD-Ⅱ数字系统组合仪找漏,证实25.0m和41.5m两处为漏点。

至于其他处是否有漏点,只有将上部漏点封堵后才能测出。

1.1.5方案根据上述情况,决定对该井1640m以上的套管进行取、换工作,以便进行腐蚀描述和因素研究;对1640~2316.87m井段的套管进行多级胀管修复,直到满足生产要求。

1.2修井前的准备工作1.2.1设备和工具准备:1.2.1.1设备用3200型钻机,并在井架立管平台上安装一个特殊平台,以便排放小钻杆。

1.2.1.2钻具、工具φ73mm正扣钻杆3450mm、φ127mm正扣钻杆1700mm、φ219mm正扣套铣筒100~200m、φ193.7mm正扣套铣筒50m、φ139mm套管柱1640m、φ139mm内割刀1副、φ139mm外割刀1副、φ139mm可退式捞矛1副、φ219mm铣鞋3只、φ139mm全封式回接接头1只、胀管器(φ100mm、φ112mm、φ114mm、φ116mm各1只)和φ114mm通径规1只。

石油工程技术 井下作业 套损井修复---深部取套技术

套损井修复---深部取套技术随着大庆油田套管损坏状况日益严重,如何提高套损井的修复利用率,从而实现完善注采井网、减少更新井数、节约开发资金、提高经济效益已成为巫待解决的生产问题。

深部取套技术是治理错断、破裂、变形套损井的一种有效的技术手段,它可以彻底修复套管,恢复原井的技术指标,能够满足地质开发方案的技术要求。

近两年在萨中油田进行了大规模的深部取套施工,深部取套有了长足发展,取套成功率由过去40%上升到80%以上。

随着取套技术的逐步完善,为今后套损井的治理,提供了可靠的技术保障。

1深部取套施工概况1998年至1999年末萨中开发区深部取套58口,其中取套成功48口,取套未成水泥封固4口,取套未成侧钻利用6口,取套成功率82.8%。

1998年取套井套损通径平均为105mm,1999年取套井套损通径平均为95mm。

1998年取套深度最浅为781.03m,最深为835.5m,平均取套深度775.8m。

1999年取套深度最浅为735.5m,最深为946.19m,平均取套深度824.5m。

对1998—1999年深部取套井的套损情况、施工情况进行调查分析,深部取套技术有了长足的进步,缩短了施工周期,加深了取套深度,提高了施工能力。

2深部取套工艺及应用取换套管工艺技术就是利用套铣钻头、套铣筒、套铣方钻杆等配套钻具,应用合理的钻压、转速、排量等施工参数,对损坏的套管进行适时切割、取套,完成对套管外水泥帽、水泥环、岩壁及管外封隔器、扶正器的分段套铣,取出破损的套管,下入新套管串补接或对扣完井。

在萨中开发区应用的深部取套工艺主要有两种施工方式:一种是“示踪保鱼,内割取套”的施工方法;另一种是“不处理变点,直接套铣外割取套”的施工办法。

2.1“示踪保鱼,内割取套”的深部取套工艺2.1.1工艺流程处理套损井段一下示踪管柱一固井口导管一套铣一适时内割、打捞套管一套铣过断口一捞示踪管柱一修整套管鱼顶一下入新套管与旧套管对接一试压一起套铣筒一通井、替喷、完井。

石油工程技术 井下作业 表层套管及有放气管井取换套技术

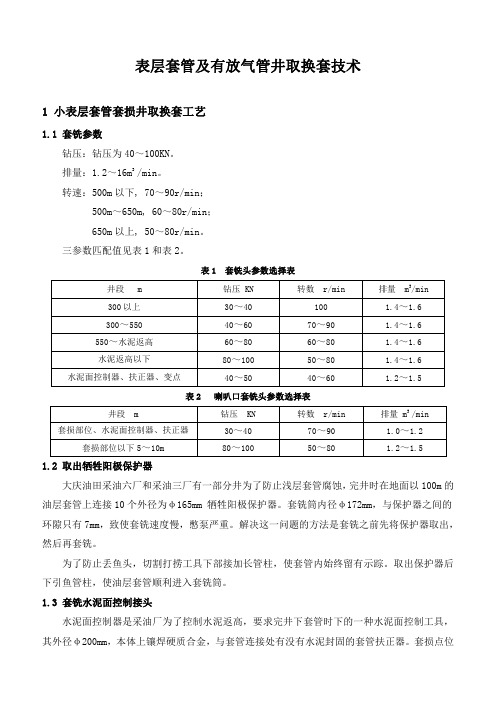

表层套管及有放气管井取换套技术1小表层套管套损井取换套工艺1.1套铣参数钻压:钻压为40~100KN。

排量:1.2~16m3/min。

转速:500m以下,70~90r/min;500m~650m,60~80r/min;650m以上,50~80r/min。

三参数匹配值见表1和表2。

表1套铣头参数选择表井段m钻压KN转数r/min排量m3/min300以上30~40100 1.4~1.6300~55040~6070~90 1.4~1.6 550~水泥返高60~8060~80 1.4~1.6水泥返高以下80~10050~80 1.4~1.6水泥面控制器、扶正器、变点40~5040~60 1.2~1.5表2喇叭口套铣头参数选择表井段m钻压KN转数r/min排量m3/min 套损部位、水泥面控制器、扶正器30~4070~90 1.0~1.2套损部位以下5~10m80~10050~80 1.2~1.51.2取出牺牲阳极保护器大庆油田采油六厂和采油三厂有一部分井为了防止浅层套管腐蚀,完井时在地面以100m的油层套管上连接10个外径为φ165mm牺牲阳极保护器。

套铣筒内径φ172mm,与保护器之间的环隙只有7mm,致使套铣速度慢,憋泵严重。

解决这一问题的方法是套铣之前先将保护器取出,然后再套铣。

为了防止丢鱼头,切割打捞工具下部接加长管柱,使套管内始终留有示踪。

取出保护器后下引鱼管柱,使油层套管顺利进入套铣筒。

1.3套铣水泥面控制接头水泥面控制器是采油厂为了控制水泥返高,要求完井下套管时下的一种水泥面控制工具,其外径φ200mm,本体上镶焊硬质合金,与套管连接处有没有水泥封固的套管扶正器。

套损点位于水泥面控制接头以下时,需要套铣水泥面控制接头。

套铣水泥面控制接头需要专用的套铣钻头,常规的套铣钻头是不能胜任的。

专用套铣头是一种集套铣岩层、水泥环和套管扶正器、水泥面接头器为一体的多功能套铣钻头,结构尺寸为:φ245mmxφ170mmx350mm。

油水井小修作业取换套管技术研究与应用

油水井小修作业取换套管技术研究与应用油水井經过常年生产,一直处于高温、硫化氢、地表水腐蚀环境下,极易导致固井段以上套穿孔,给油田安全生产带来严重隐患。

以往一般采用大修作业方式实施更换套管作业,论文探索利用小修作业的方式实施对损坏套管进行更换,这对提高油井的井筒完好性、消除安全隐患,节省作业成本有着积极的意义。

【Abstract】After years of production,oil-water wells have always been in an environment of high temperature,fulling with hydrogen sulfide and surface water corrosion,which can easily lead to perforation of the casing pipe that above the well cementing section,and bring serious hidden danger to the safety production of oilfield. In the past,the operation mode of overhauling work was generally adopted to carry out the operation of casing replacement. The paper explores to use the minor repair operations to replace the damaged bushing,which has a positive significance to improve the integrity of the rockshaft,eliminate hidden danger of safety and save the operation cost.标签:油水井;小修作业;取换套管1 引言油井采用蒸汽吞吐开采方式时,生产时间较长,在高温蒸汽、油层内硫化氢及地表水电化学腐蚀等作用下,导致固井段以上套穿孔、变形,易发生油气泄露现象,极易导致环境污染及人身伤害事故,因此在治理以上隐患问题上刻不容缓。

石油工程技术 井下作业 文23-XXX井取技术套管换灰固段油层套管

文23-XXX井取技术套管换灰固段油层套管在技术套管内取换油层套管往往只是进行简单的打捞倒扣工序。

而在中原油田文23 -XXX井施工中,由于上部油层套管被水泥固死在技术套管内,而且靠边的油层套管上又带有套管扶正器。

采用传统的套铣、磨铣工艺处理了十余天,毫无进展。

决定突破传统工艺及思维,首次采用先割断下部油层套管,倒扣取换技术套管,从而取出灰固段油层套管的工艺。

仅用了3天就处理取出灰固段油层套管。

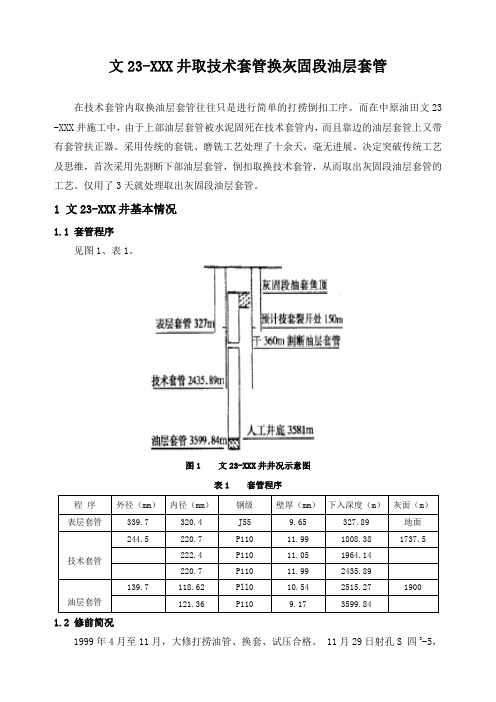

1文23-XXX井基本情况1.1套管程序见图1、表1。

图1文23-XXX井井况示意图表1套管程序程序外径(mm)内径(mm)钢级壁厚(mm)下入深度(m)灰面(m)表层套管339.7320.4J559.65327.89地面技术套管244.5220.7P11011.991808.381737.5 222.4P11011.051964.14220.7P11011.992435.89油层套管139.7118.62Pll010.542515.271900 121.36P1109.173599.841.2修前简况1999年4月至11月,大修打捞油管、换套、试压合格。

11月29日射孔S四3-5,2789.5~2869.1m,61.6m/18层。

气举诱喷时环形钢板漏气。

2000年12月21日从环形钢板观察孔处挤水泥1m3,封固油套与技套环空,观察孔仍漏。

后找漏证实在855.53m~886.8m 处有漏点。

1.3地质要求1.3.1取换油层套管至1800m。

1.3.2对1800m以上油层套管试压20MPa稳压30min压降不超过0.5MPa为合格。

2解决问题的思路2001年10月,对文23-XXX井实施换套施工,当取套至73.5m时发现油层套管被水泥固死,通过打印证实,油层套管不居中,一边紧贴技术套管。

采用传统的套铣、磨铣工艺处理了十余天均无进展,换套施工陷入僵局,如果不采取新工艺,这口高产气井面临着报废。

由于传统的磨铣、套铣工艺无法处理这个问题,便考虑取换技术套管,从而取出灰固段油层套管的方法。

取换套技术

出。这种取套打捞法,可将套管内的原

井落物带出,剩余落物可在套铣筒内处 理。当下断口含在套铣筒内时,需将原

井落物处理干净,如处理不干净,应继

续套铣到下断口以下 10-20m ,然后打捞 套管并导出这部分套管,捞出套管内落

物。如断口不规则,以下有弯曲,应磨

铣处理、截弯取直,然后修整鱼头,下 入示踪管柱示踪

此外,针对 2〃 或 21/2〃 放气管磨铣的需要,配套

套铣头基本技术参数

最大外径 最小通径 mm mm 300 290 190 260 下端面铣 齿个数 6~8 18

接头外径 mm 275 275

修鱼引入示意图

这种方法保证鱼头规则完整不丢失。可以

较好的解决因套损严重,无法实施加固示踪的丢鱼 问题,扩大了取套技术的适用范围

断口通径较小且有原井落物井况

梨形整形器整形复位 (5)通井:铅模通井至人工井底,按 SY/T5587.3-93 标准执行 (6)验漏:井段为井口-射孔井段上界,按

SY/T5587.3-93标准执行

分别采用100m卡距和 10m 卡距逐段验漏,根

套管外漏

据漏点深度确定取套

深度,验漏管串结构

漏 点

自下而上为:

丝 堵 + 油 管 +K344114 封 隔 器 + 喷 砂 器 + 油管+ K344-114封隔器+油管

(4)下放管柱

打开注水泥通道,注水泥固井水泥

浆返至设计井深,误差不超过20m。上提管串,负荷增

加100KN,保持负荷候凝48-72h

(5)试压 试压井段为井口—补接点以下2m,试压

管柱自下而上为丝堵+φ 62mm油管+K344-113封隔器+喷

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ⅰ型套铣头 。一种集套铣岩层 、水泥环 、套管封 隔器 、套管扶正器为一体的多功能套铣钻头 。 其结

构 :8 个齿槽嵌焊 8 个铣齿 , 切削角 采用负角 , 齿底 为圆弧流线形 , 齿 外缘采用 PDC 保径 , 内缘用 CBN 保径 。 其特点 :既保持了 PDC 钻头的纠斜功能 , 又 具有 CBN 高效切 铣功能 。 在正 常套铣 时 , 井 壁规 则 , 井底干净 , 避免岩屑的重复破碎 , 缓解了钻井液 钙侵和黏土侵 , 利于提高钻速 ;在磨铣套管封隔器及 扶正器时 , 具有防蹩钻打齿 、稳定性高的特点 , 而且 削铣后残体规则 , 可以从套铣筒内顺利捞出 。

图 1 示踪加固管柱结构

1 .3 .2 套铣引入法 对套损通径小于 70 mm 、现有 技术条件下无法打开通道的套损井 , 采用专用的 Ⅱ 型套铣头直接套铣引入 , 保证小通径套损井取换套 施工不丢鱼 , 此方法是对套损部位预处理技术的创 新 。 施工中 , 首先采用 Ⅰ 型套铣头对断口以上井段 进行套铣 , 当套铣到断口时起出 , 采用 Ⅱ型套铣头对 断口进行套铣引入 , 由于 Ⅱ型套铣头的喇叭腔有拔 引找正收鱼的作用 , 加之 219 .08 mm 套铣筒 超强 的扶正作用 , 当套铣头接触鱼头后 , 继续钻进 , 鱼顶 便会由外向里逐步被收入套铣头内 , 一般套铣进尺 3 ~ 5 m , 下部套管便可顺利引入 。 经打印证实后 , 便 可在套铣筒内对鱼顶进行修理 , 为实现补接提供前 提条件 。 1 .4 套铣三参数的匹配 1 .4 .1 钻压 只有钻压大于岩石的破碎压力 , 才能 达到切削效果 ;如果低于破碎压力 , 就变成了表面研 磨 , 钻速非常低 。考虑到取套套铣头水眼大 , 无水力 破碎作用以及泵压的反作用 , 确定钻压为 40 ~ 100 kN 。 1 .4 .2 排量 施工中根据钻井液相对密度和流性 指数的变化 , 选择排量范围 1 .2 ~ 1 .8 m3/min 。

1 139 .7 mm 套管井深部取换套技术

1 .1 取换套钻具结构及套铣工具 经过不断改进和完善 , 目前大庆油田应用的取

换套套铣钻具结构为 219 mm 六方方 钻杆 + 260 mm 连接变扣接头 + 219 mm 套铣筒 + 290 mm 套 铣头 。 套铣 钻具 主体 外径 219 mm , 最 大 外径 290 mm , 最小内径 192 mm , 可以适应 900 m 深部套铣对 钻具强度的要求 , 并且适应现有修井机的性能指标 。 1 .1 .1 六方方钻杆 方钻杆外径 219 mm , 内径 190 mm , 长度 12 m 。 六方结构较四 方结构扭矩传 递均 匀 , 可预防扭伤钻具 , 整体抗弯曲能力强 。 1 .1 .2 套铣筒 为适应套铣施工的需要 , 设计了一 种 219 .08 mm 非标准钻杆扣连接 变扣接头 , 其外 径 260 mm , 内径 192 mm 。 这种接头起下速度快 , 丝 扣耐磨损 , 不黏扣 , 抗扭力大 。 1 .1 .3 套铣头

Ⅱ型套铣头 。 用于处理套损部位 , 实现下部套 管引入 , 是专为严重套损井套铣引入和防丢鱼设计 的配套工具 。其结构为 :底部是无齿流线型 , 外体有 2 道循环沟槽 ;内腔为喇叭口状 , 外部 2 道循环槽与 底槽相连 ;套铣头工作面铺焊 YD 合金 。 其特点 :可 自动引入套损点下部套管 , 可以磨铣不规则鱼顶 , 避 免了下部套管的工程破坏 , 保证鱼头规则不丢失 。 1 .2 封隔器及扶正器处理技术

图 5 固井时油层 保护示意图

铣过程中管柱主要承受转盘传送的扭力 、中和点以 上的拉力 、中和点以下的压力 、管柱受压弯曲公转造 成的交变应力 、套铣头不均匀负荷造成的冲击负荷 以及管柱内外压差造成的挤应力 。通过套铣管柱的 受力分析 , 建立了动力学模型

Q

T

= J0 50D

3

Ym 10 S F

Hale Waihona Puke 2-(1)对扣补接 。若套损部位处理时采用倒扣的 方法 , 井内留有母扣且完好无损 , 则采用对扣补接 。 将新套管串公扣表面涂抹单组分硅胶 , 形成一个保 护层 , 对扣时 , 随着丝扣的旋入 , 保护层逐渐剥离 , 洗 刷丝扣 , 从而保证丝扣的清洁 、密封 、防腐 。

(2)封隔器式补接 。若套损部位的处理采用的 是切割的方法 , 井内补接处是留下的刀口或倒扣后 的公扣 , 则采用封隔器式自封补接技术补接 。 1 .5 .2 补接固井技术 该方法适用于钻开油层等 需要固井的情况 。 由于油层部位取套采用 290 mm 钻具结构 , 井眼大 , 环空间隙大 , 影响固井质量 , 为保 证固井质量研究应用了以下技术 。

第DO I26:1卷0.13第6393/j期.od pt . 2004 .0 3.0 10 石 油 钻 采 工 艺 Vol .26 No .3 2004 年 6 月 OIL DRILLING &PRODUCTION TECHNOLOGY June 2004

36

碰压装置一同捞出 , 设计碰压压力为 15 MPa , 打捞 胶塞上提拉力不大于 60 kN 。

石油钻采工艺 2004 年 6 月(第 26 卷)第 3 期

图 2 补接 套管串管柱

图 3 旋流 发生器结构

图 4 多功能套管连接器结构

1 .6 过油层取套保护油层技术 1 .6 .1 套铣过程油层保护 完成套损井段整形后 , 采用丢手封隔器下部连接加固管的方法对该井段进 行丢手加固 。采用该管柱既完成了对断口的示踪加 固 , 又封闭了钻井液流入下部非套铣井段的通道 , 保 护了油气层 。 1 .6 .2 固井时油层保护 新旧套管补接后先在套 管鱼头下部下入 63 .5 mm 油管做支撑管柱 , 然后 投入 2 个软 胶塞 , 用泵 送至油管顶部 , 密封下 部油 层 , 在打水泥浆结束后 , 投入软胶塞以刮除井壁残余 水泥 , 并避免替挤液与水泥浆混浆 。 固井后候 凝 3 d , 钻掉胶塞和水泥塞 , 捞出支撑管柱 , 如图 5 所示 。 1 .7 套具防卡技术 1 .7 .1 套铣工况下管柱动力学模型 研究认为套

p

A

2

(1)

J 0 =π(D 4 -d4)/ 32

(2)

式中 , QT 为管柱允许扭矩 ,N·m ;J 0 为管柱横截面积 惯性矩 , cm4 ;D 为管柱外径 , cm ;d 为管柱内径 , cm ;

Y m 为抗拉屈服极限 , kPa ;SF 为安全系数 ;p 为拉力 , N ;A 为横截面积 , cm2 。

大庆油田 139 .7 mm 套管井深部取换套技术

刘国军 兰中孝 田友仁 余 龙 艾教银 (大庆油田有限责任公司井下作业分公司 , 黑龙江大庆 163453)

摘要 取换套技术是目前最彻底的修井技术 。 系统介绍了套铣套管封隔器和 管外扶正器 技术 、小通径套损 井 的套铣引入防丢鱼技术 、新旧套管补接及固井技 术 、过油层取套保护油层技术 、套具防 卡技术等新 技术 。 研究应 用 以上技术 , 大庆油田深部取换套成功率达到 94%, 取套 深度达 到 1000 m, 卡套 铣钻具 事故发 生率降低 到 1%以下 。 通过介绍 1 口典型取套井的施工过程 , 说明了取换套技术在大庆油田的具体应用情况 。

关键词 取换套管 封隔器 扶正器 固井 油层保护 套具防卡

大庆油田经历了 40 余年高速开发 , 截至 2003 年底 , 套管发生损坏的油气水井数近 10 000 口 。 随 着近年油田开采形势的 发展 , 套损 问题日趋严重 。 取换套技术是修复套损井最为彻底和有效的方法之 一 , 大庆油田在取换套工艺的各个环节都开展了广 泛的研究 , 形成了以套管封隔器和管外扶正器套铣 技术 、小通径套损井套铣引入防丢鱼技术 、新旧套管 补接完井技术 、油层保护技术 、固井技术和套具防卡 技术为特色的 139 .7 mm 套管井深部取换套技术 。

(2)完善补接套管串结构 。 为提高固井质量 , 设计了补接套管串 , 如图 2 所示 。 主要有以下 3 个 方面 :一是在固井井段套管上每根加装 1 个扶正器 , 使套管居中 ;二是固井段加装了旋流发生器 , (如图 3 所示)通过旋流发生器改变上返液流的运行状态 , 使液流由原来的直线上升变为螺旋上升 , 提高了冲 刷及顶替效果 , 从而提高了固井质量 , 其结构如图 3 所示 ;三是应用了多功能套管连接器 , 如图 4 所示 。 这种多功能连接器主要由 5 部分组成 , 它是在原来 铅封补接器的基础上 , 增加了预设碰压装置 , 与新套 管串一起下入井内 , 打完水泥 以后 , 投 入可捞式胶 塞 , 用于顶替水泥 , 密封水泥通道 , 形成碰压 , 可捞式 胶塞上部 、下部都设有打捞头 , 下部打捞头用于抓捞 碰压装置的打捞腔 , 上部打捞头用于碰压后将之与

大庆油田为提高高压 、浅气层井的钻井固井质 量 , 1984 年以后长垣内部的新完钻井在标准层附近 设计有套管封隔器 。 由 于套损部位多 在标准层附 近 , 因此一般在套损井段 1 ~ 5 m 的范围内 , 既有错 断的套管和破碎的岩层 , 又有封隔器胶体和钢体叠 片及扶正器 。 在一些套损井上 , 封隔器本身就是套 损点 。对套管封隔器及扶正器采取外体套铣 、整体 打捞的处理原则 , 即先用 Ⅰ 型套铣头对外体进行扒 皮套铣 , 将其外径大于 185 mm 钢体和胶体全部套铣 掉 , 直至套铣到封隔器以下 5 m 左右 , 确保套铣后的 封隔器及扶正器残体在套铣筒内进行切割或倒扣打 捞。