利用鱼骨图法进行工艺规程改进初探(新版)

鱼骨图分析法(鱼骨图模板)

每个支骨都可以继续细分形成更 详细的问题分类体系

细节部分

鱼骨图模板由主骨、 大骨、中骨和小骨 组成

主骨表示问题的主 要原因大骨表示主 骨的主要原因中骨 表示大骨的主要原 因小骨表示中骨的 主要原因

每个部分都可以用 文字或图形表示以 便于理解和记忆

鱼骨图模板可以应 用于各种问题分析 如质量管理、生产 管理、市场营销等

鱼骨图分析法

单击添加副标题

汇报人:

目录

01 03 05

单击添加目录项标题

02

鱼骨图模板的构成

04

鱼骨图分析法的应用

06

鱼骨图分析法的概念 如何绘制鱼骨图

鱼骨图分析法的优势和局限性

01

添加章节标题

02

鱼骨图分析法的概念

定义和作用

鱼骨图分析法是一种可视化工具用于识别和分类问题原因 鱼骨图由鱼头和鱼骨组成鱼头代表问题鱼骨代表原因 鱼骨图可以帮助我们更好地理解问题找到问题的根本原因 鱼骨图可以用于各种领域如质量管理、生产管理、项目管理等

05

鱼骨图分析法的应用

在项目管理中的应用

目标设定:明确项目目标确保项 目顺利进行

解决方案:制定针对性的解决方 案提高项目效率

添加标题

添加标题

添加标题

添加标题

问题分析:找出影响项目进度和 质量的关键因素

风险管理:识别和管理项目风险 确保项目安全

在问题解决中的应用

识别问题:通过鱼骨图分析法可以清晰地识别出问题的关键因素

04

如何绘制鱼骨图

确定主题和目标

确定分析的主题:选择需要分析 的问题或现象

确定分析的范围:确定分析的范 围和深度

添加标题

添加标题

添加标题

工业制造工艺流程优化指南

工业制造工艺流程优化指南第1章工艺流程优化概述 (4)1.1 工艺流程优化的意义与目的 (4)1.1.1 提高生产效率 (4)1.1.2 降低生产成本 (4)1.1.3 提高产品质量 (4)1.1.4 提高设备利用率 (4)1.1.5 环保与可持续发展 (4)1.2 工艺流程优化的方法与步骤 (4)1.2.1 数据收集与分析 (5)1.2.2 工艺流程图绘制 (5)1.2.3 确定优化目标 (5)1.2.4 制定优化方案 (5)1.2.5 评估与选择优化方案 (5)1.2.6 实施优化方案 (5)1.2.7 持续改进 (5)第2章工艺流程现状分析 (5)2.1 收集与分析现有数据 (5)2.1.1 数据收集 (5)2.1.2 数据分析 (6)2.2 工艺流程瓶颈识别 (6)2.2.1 确定瓶颈指标 (6)2.2.2 识别瓶颈环节 (6)2.3 影响因素分析 (6)2.3.1 人因素 (6)2.3.2 机因素 (6)2.3.3 料因素 (6)2.3.4 法因素 (6)2.3.5 环境因素 (6)第3章工艺流程标准化 (7)3.1 制定工艺流程标准 (7)3.1.1 确定工艺流程范围 (7)3.1.2 收集与分析资料 (7)3.1.3 制定标准工艺流程 (7)3.1.4 审核与发布 (7)3.2 作业指导书编写 (7)3.2.1 制定作业指导书编写计划 (7)3.2.2 编写作业指导书 (7)3.2.3 审核与发布 (8)3.3 标准化实施与检查 (8)3.3.1 培训与宣传 (8)3.3.2 实施与监督 (8)3.3.3 定期检查与评价 (8)3.3.4 持续改进 (8)第4章现场管理与改善 (8)4.1 5S与目视化管理 (8)4.1.1 5S概述 (8)4.1.2 目视化管理 (8)4.1.3 5S与目视化管理的实施 (9)4.2 现场改善措施 (9)4.2.1 现场问题识别 (9)4.2.2 改善方案制定 (9)4.2.3 改善方案实施 (9)4.2.4 改善成果巩固 (9)4.3 现场人员培训与激励 (9)4.3.1 培训内容 (9)4.3.2 培训方式 (10)4.3.3 激励措施 (10)4.3.4 培训与激励的持续优化 (10)第5章设备优化与维护 (10)5.1 设备选择与布局 (10)5.1.1 设备选择原则 (10)5.1.2 设备布局原则 (10)5.2 设备功能评估与改进 (11)5.2.1 设备功能评估 (11)5.2.2 设备功能改进 (11)5.3 设备维护与保养 (11)5.3.1 设备维护策略 (11)5.3.2 设备保养措施 (11)第6章物料管理优化 (12)6.1 物料需求计划与库存控制 (12)6.1.1 物料需求计划的编制 (12)6.1.2 库存控制策略 (12)6.2 物料采购与供应商管理 (12)6.2.1 物料采购策略 (12)6.2.2 供应商评价与选择 (12)6.2.3 供应商关系管理 (12)6.3 物料配送与上线管理 (12)6.3.1 物料配送策略 (12)6.3.2 物料上线管理 (12)6.3.3 物料消耗与回收 (13)第7章质量控制与改进 (13)7.1 质量管理体系建立 (13)7.1.1 质量方针与目标 (13)7.1.2 组织结构 (13)7.1.3 质量手册与程序文件 (13)7.1.4 质量管理体系的实施与运行 (13)7.1.5 质量管理体系审核与认证 (13)7.2 质量控制工具与方法 (13)7.2.1 统计过程控制(SPC) (13)7.2.2 七种基本质量控制工具 (13)7.2.3 防错技术 (14)7.2.4 质量计划 (14)7.3 质量改进案例分析 (14)7.3.1 案例一:降低某汽车零部件的不良率 (14)7.3.2 案例二:提高某电子产品组装线的生产效率 (14)7.3.3 案例三:减少某食品生产过程中的异物混入 (14)7.3.4 案例四:优化某制药企业的生产过程,提高产品质量 (14)第8章生产效率提升 (14)8.1 生产线平衡与优化 (14)8.1.1 生产线平衡概述 (14)8.1.2 分析生产线现状 (14)8.1.3 制定平衡方案 (14)8.1.4 实施与调整 (15)8.2 消除生产浪费 (15)8.2.1 生产浪费概述 (15)8.2.2 识别生产浪费 (15)8.2.3 消除生产浪费的措施 (15)8.3 生产调度与排程优化 (15)8.3.1 生产调度概述 (15)8.3.2 生产排程方法 (15)8.3.3 生产调度与排程优化措施 (16)第9章能耗与环保优化 (16)9.1 能源消耗分析与监控 (16)9.1.1 能源消耗数据收集 (16)9.1.2 能源消耗数据分析 (16)9.1.3 能源消耗监控体系建设 (16)9.2 节能措施与设备改造 (16)9.2.1 节能技术选用 (17)9.2.2 设备改造方案设计 (17)9.2.3 节能效果评估 (17)9.3 环保法规遵守与排放控制 (17)9.3.1 环保法规梳理 (17)9.3.2 废气、废水排放控制 (17)9.3.3 固体废物处理与资源化利用 (17)9.3.4 环保设施运行维护 (17)第10章持续改进与创新发展 (17)10.1 持续改进机制建立 (17)10.1.1 改进机制的构建 (17)10.1.2 改进流程的标准化 (17)10.1.3 持续改进的实施 (17)10.1.4 改进文化的培育 (18)10.2 创新思维与技法 (18)10.2.1 创新思维的培养 (18)10.2.2 创新技法与方法 (18)10.2.3 创新风险管理 (18)10.3 工业智能与数字化发展展望 (18)10.3.1 工业智能技术 (18)10.3.2 数字化转型实践 (18)10.3.3 未来工业发展趋势 (19)第1章工艺流程优化概述1.1 工艺流程优化的意义与目的工艺流程优化是提升制造业竞争力、降低生产成本、提高产品质量和效率的重要手段。

质量改进七大工具之一——鱼骨图

➢ 问题的特性总是受到一些因素的影响,我们通过头脑风暴法找出这些因素,并 将它们与特性值一起,按相互关联性整理而成的层次分明、条理清楚,并标出 重要因素的图形就叫“特性要因图”、“因果图” 。

禁止批评和评论,提倡自由发言,任意思考,知无不言,言无不尽。 与会人员一律平等,各种设想全部记录。 不强调个人成绩,以小组的整体利益为重,创造民主环境。 不阻碍个人新观点的产生,激发个人追求更多更好的主意。

三、鱼骨图分析法的步骤

④中骨、小骨、孙骨。

中骨「事实」。 ( 不从事实开始的话,要做出对策的要因的真实味就淡了。)

原因型

鱼头在右,特性值通常以“为什么 ……”来写。

对策型

鱼头在左,特性值通常以“如何提高/ 改善……”来写。

二、三种类型、基本结构

鱼骨图的基本结构:

3

2 45

1 6

○○○○○ 7

鱼骨图分析方法培训

三、鱼骨图分析法的步骤

鱼骨图分析法的步骤: ①决定问题的特性。

简单的说特性就是“工作的结果”,首先,对团队成 员讲解会议目的,然后,认清、阐明需要解决的问题, 并就此达成一致意见。

❖ 问题无时无刻不在我们周围。

❖ 问题是我们的朋友,但是它是大多数人不愿意碰到的朋友。

❖ 我们需要秉持着找朋友的态度来找出问题,及其发生的原因。

❖ 下面介绍一种分析方法,教我们如何正确找出产生问题的真正原因。

一、鱼骨图的定义、用法

鱼骨图的定义:

➢ 1953年,日本管理大师石川馨先生所提出的一种把握结果(特性)与原因(影 响特性的要因)的极方便而有效的方法,故名“石川图”。

持续改进工具之因果(鱼刺)图

持续改进工具之因果(鱼刺)图

摘要:因果(鱼刺)图是一种表示结果(正面的或负面的)和造成该结果的原因的图。

因果图显示了每一个潜在原因与结果和另外的潜在原因之间的关系。

要求建立主要的导致结果和问题的原因分支。

画出来很象鱼刺,因而也称为鱼刺图。

原则:通过系统地识别和消除一个问题的“根本原因”,我们能够预防问题的再次发生。

用途

1、识别潜在的导致问题和结果的原因。

2、图示地显示问题的潜在原因。

3、将改进的努力集中在导致问题的原因上。

4、将数据收集的精力集中在最可能的原因上。

5、客观地解释导致问题发生的原因。

因果图示例

因果图制作步骤

第一步:

在图的右侧将结果或问题画在框中。

第二步:

定义原因的分类,即“鱼骨”。

1、决定要画出哪些分类。

常用的分类有:

机器方法

材料人

评估环境

将分析的原因与主箭头平行写下来。

第三步:

建立一系列可能的原因。

1、作为一个团队,要决定使用哪一种产生主意的方法。

很多团队用头脑风暴法。

2、作为一个团队,要决定找出问题所有的原因还是在讨论下一个“鱼骨”前集中在当前的“鱼骨”上。

3、提醒团队成员他们正在分析产生问题的原因而不是解决问题的答案。

通常要在图的上面直接写出头脑风暴的问题,如右图。

4、回顾使用方法的规则。

5、画出小“鱼骨”。

鱼骨图分析法

赛场

门柱帮对手

客场作战,气氛 影响

亚洲强队 欧洲强队

吃肉长大实力水平悬 殊

守门员超常发挥

对手

草皮

裁判帮对手

太硬,易导致 主场作战,干 运动受伤

扰太大

太软,用不上力,没有阻 抗力影响速度,易摔倒,

不适应阔叶草

进步太大

下雨,ቤተ መጻሕፍቲ ባይዱ滑

身体太强壮 技术太细腻

太冷 ,身体 不适应

中国男足 总是输

有阳光,刺眼

高温湿热,易中暑、抽筋 或虚脱

材料(Materials)因素: (1)在原材料采购合同中明确规定质量要求; (2)加强原材料的进厂检验和厂内自制零部件的工序和成品 检验; (3)合理选择供应商(包括“外协厂”); (4)搞好协作厂间的协作关系,督促、帮助供应商做好质量 控制和质量保证工作。

工艺方法(Method)的因素:

工艺方法包括工艺流程的安排、工艺之间的衔接、工序加工手段的选择(加工环 境条件的选择、工艺装备配置的选择、工艺参数的选择)和工序加工的指导文件的编 制(如工艺卡、操作规程、作业指导书、工序质量分析表等),

为何要这么做? 有无其他可替代的更好的方法?

6.WHY 为何

将所有的事情怀疑一次,把上面的5个质问, 为何要照目前的工作方式进行? 均用WHY来商讨,并找出最好的改善方案。 有无其他任何补充和改变可以更好?

所谓5W1H分析法,又称“5问法”,也就是对一个问题点连续以5个“为什么”来 自问,以追究其真正原因。虽为5个为什么,但使用时不限定只做“5次为什么的 探讨”,主要是必须找到真正原因为止,有时可能只要3次,有时也许要10次。这 种方法最初是由丰田佐吉提出的 。

Manpower

人力

质量改进常用的7种工具

累计不良率

以此类推

3)依次求出各项目对应的累计百分比,最后一项应为100%;

项目 A H C D F M 其它

频数 150 80 72 23 20 5 8

不良率 41.9% 22.3% 20.1% 6.4% 5.6% 1.4% 2.2%

等于本项不良率

等于上项与本项不良率之和

等于上项累计不良率与本项不良率之和

模具刃磨后有 水

滴漏

包装方

生

生产周期长

法不对

锈

防锈方法

?

不对

设备

方法

展开类型(2): 按工序项目

下料

车

扩孔

磨孔

孔

成份

刀具刃度

技术

粗

牌号

乳化剂

研磨剂

糙

度

达

刀痕

走偏

刀具材料

技术

不 到

乳化剂

刀具磨损

要

求

钻孔

铰孔

展开类型(3): 按原因罗列

铁屑清 除干净

工具头 间隙大

吃刀深度 不一致

间隔过大

油泵压力 不足

H 80 22.3% 64.2% C 72 20.1% 84.4%

D 23 F 20 M5 其它 8

6.4% 5.6% 1.4% 2.2%

90.8% 96.4% 97.8% 100%

五.排列图的分析:

1。从次Y轴80%(或 左右)刻度向内画一 水平线; 2。从水平线与折线 相交点处,向下作垂 直线;

其它 8

2)计算各项目的单项百分比例;

求出总频数

用每项的频数 除以 总频数;

项目 A

H C D F M 其它 合计

频数 150 80 72 23 20 5 8 358

制一部效率提升改善方案报告

问题描述:

1.新人较多,人员手法不熟练,针对作业人员在上岗前给予教育培训,让员 工熟练手法后再进行上岗作业,现场组长每2H督导作业发现异常及时更正, 找出正确有效的作业方法,让员工的生产效率最大化。 2.部分产品结构限制实际作业与前期评估差异大增加成本,新机种前端评估 时优先考量成本与制程作业,从生产的出发点考虑 , ①全自动化生产导入; ②制程作业的合理性 ; ③模治具的改善及节约成本 3人员心态不够端正,管理人员督导不到位,每天定期与现场人员进行沟通 互动让其能全身心的投入工作中,现场干部要以身作责,上下同心增加凝聚 力 4人员不稳定,均为外借人员,各岗位无法固定人员,与外借单位协调尽可 能固定外借人员,对外借人员统一进行岗位培训。 5.因接触时间短,人员多各工序作业手法不够熟练,各工段组长对人员上岗 前进行动作演示,及相关标准如SIP等讲解,每1.5-2小时进行动作、品质的 确认 6受生产空间限制以及生产量的不稳定,暂未启用流水线作业,导致人员作 业似积极性不够,生产量达到一定量与稳定时申请流水线作业 7车间近密封车间,夏天炎热,车间本身不透风,加之喷涂车间需要无尘服 作业,导致车间闷热,外借人员一时无法适应,作业积极度有影响,对车间 开空调;与外借人员情绪沟通,降低人员抵触情绪,提高工作积极性.

部分人 员手法 不标准

机器設備

生产空间限制、机台设备有限, 暂没有提出流水线作业

产品6面均为外观A级 面,喷涂前需要擦拭, 喷涂后需要6面检验

材料

部分标准判定 模糊

作业手法不熟练

方法

天气炎热,车间不 透风、闷

环境

问对题 策量 实化 施

类别

原因分析

改善对策

责任人 持续改善追踪

人员不稳定,均为外借人员, 各岗位无法固定人员

提高生产流程稳定性的质量标准方法

提高生产流程稳定性是企业保证产品质量和提高生产效率的重要目标。

以下是一些可以采用的方法,以制定质量标准来提高生产流程稳定性:1. 设定合理的工艺参数和生产指标:-确定适当的工艺参数和生产指标,以确保原材料的质量和配比符合要求。

-定义产品规格和质量要求,包括外观、尺寸、重量、性能等方面,以便对生产过程进行控制和检验。

2. 建立严格的供应商管理体系:-对供应商进行评估和审核,选择具有良好质量控制能力的供应商。

-确定原材料和零部件的质量标准,并与供应商达成一致,确保供应物料符合要求。

3. 制定操作规程和工艺流程:-详细记录生产过程中各项操作步骤和工艺流程,确保操作人员按照标准程序进行操作。

-强调生产操作的标准化和规范化,减少人为因素对生产过程的影响。

4. 建立检验和测试标准:-制定全面的检验和测试标准,包括原材料、中间产品和最终产品的各项指标。

-使用合适的检测设备和方法,对生产过程中的关键节点进行监控和检验。

5. 定期进行生产过程验证和审核:-定期对生产工艺进行验证,确保生产过程符合标准,并根据实际情况进行必要的调整和改进。

-对生产过程进行内部审核和外部认证,以确保生产流程的稳定性和可持续性。

6. 建立反馈和改进机制:-设立问题反馈和处理机制,及时收集、分析和处理生产过程中的异常和问题。

-建立持续改进的文化,鼓励员工提出改进建议,并及时采纳合理的改进措施。

7. 进行员工培训和技能提升:-通过培训和教育活动,提高员工的专业知识和技能水平,确保他们能够正确操作设备和掌握工艺要求。

-加强员工的质量意识和责任感,使其成为质量管理的参与者和推动者。

8. 使用质量管理工具和方法:-应用统计质量控制(SQC)和六西格玛等质量管理工具来分析生产过程数据,识别问题点并采取相应对策。

-运用流程图、鱼骨图、故障模式与效果分析(FMEA)等方法,深入分析生产过程中的潜在风险和缺陷。

9. 进行供应链协同和合作:-与供应链上下游企业加强沟通和协作,共同制定和贯彻质量标准,并实施供应商评价体系,确保供应链稳定性和质量可控。

应用鱼骨图法分析影响该院科室质量与安全管理工作的因素

应用鱼骨图法分析影响该院科室质量与安全管理工作的因素目的通过对影响该院科室质量与安全管理工作的因素进行分析,提出改进科室质量与安全管理工作的建议,提高管理水平。

方法通过个人访谈和文献查阅收集资料,运用鱼骨图分析法,对于该院科室质量与安全管理工作的影响因素进行分析。

结果影响科室质量与安全管理的影响因素有思想因素、技术因素、环境因素、制度因素49部分。

结论为进一步加强科室质量与安全管理工作,质控办要加强对科室质控员的培训,规范科室质量与安全管理的相关制度及职能科室的协调机制,各职能科室要加强督导检查,抓住重点环节、重点对象,同时各科室应加强对科室质控员的管理。

标签:科室质量与安全管理;质控员;鱼骨图Analysis of Influence Factors of Department Quality and Safety Management Work in our Hospital by Using the Fishbone DiagramYU Fei,WANG Wen-xinQuality Control Office,Chifeng Hospital of Inner Mongolia,Chifeng,Inner Mongolia,024000 China[Abstract] Objective To analyze the influence factors of department quality and safety management work in our hospital and put forwards the improvement measures of department quality and safety management to improve the management level. Methods The data were collected by the personal interview and literature searching,and the influence factors of department quality and safety management work in our hospital were analyzed by the fishbone diagram. Results The influence factors of department quality and safety management were ideal factor,technical factor,environment factor and system factor. Conclusion In order to further enhance the department quality and safety management work,the quality control office needs to enhance the training of department quality control staff,standardize the related systems of department quality and safety management and coordination mechanism of functional department,and various functional departments need to enhance the supervision and examination,catch the key links and key objects and enhance the management of quality control staff in various departments.[Key words] Department quality and safety management; Quality control staff; Fishbone diagram科室质量与安全管理是医院管理的基础要素,是医院三级质控体系中最重要的层级。

利用鱼骨图分析生产过程中的问题

利用鱼骨图分析生产过程中的问题鱼骨图,也被称为因果图或石库门图,是一种工具,用于分析并解决问题。

它帮助我们识别问题的根本原因,对于生产过程中的问题尤为重要。

在本文中,我们将使用鱼骨图来分析生产过程中的问题,并提供解决方案。

首先,让我们来介绍一下鱼骨图的基本结构。

鱼骨图通常由一个中央“鱼的头部”开始,这代表我们要解决的问题。

然后,从“鱼的脊柱”上延伸出不同的“鱼骨”,这些骨头代表导致问题的不同因素。

这些因素通常被归类为“人员”,“方法”,“机器”,“材料”,“环境”,或者是“测量”。

最后,我们在每个骨头上列出导致问题的具体原因。

在生产过程中,问题可能涉及到许多因素,比如质量问题,效率问题,安全问题等等。

让我们以质量问题为例,来分析一下鱼骨图的应用。

质量问题是生产过程中常见的问题之一。

通过鱼骨图分析,我们可以找出质量问题的根本原因,并制定相应的解决方案。

首先,我们将质量问题写在鱼骨图的“鱼的头部”上。

然后,我们延伸出几根鱼骨,代表导致质量问题的不同因素,比如人员、方法、机器、材料和环境。

在人员方面,可能存在员工培训不足或者缺乏经验的问题。

这可能导致工作中的错误或疏忽。

为了解决这个问题,我们可以提供员工培训计划,并确保他们具备足够的知识和技能来执行任务。

在方法方面,可能存在不完善的工艺流程或者操作规程。

这可能导致质量控制不严格或者不一致。

为了解决这个问题,我们可以进行工艺流程的改进,并建立操作规程的标准化。

在机器方面,可能存在设备损坏或者老化的问题。

这可能导致生产过程中的故障或者停机。

为了解决这个问题,我们可以进行设备维护,并定期检查设备的状态。

在材料方面,可能存在供应问题或者选择不当的问题。

这可能导致生产中的原材料不符合要求,或者质量不稳定。

为了解决这个问题,我们可以优化供应链管理,并确保所使用的材料符合质量标准。

在环境方面,可能存在温度、湿度或者噪音等因素的问题。

这可能影响生产过程中的质量控制。

为了解决这个问题,我们可以改善工作环境,并进行相应的环境控制。

工艺品质改进流程与制度

工艺品质改进流程与制度1. 引言为了提高产品质量和客户满意度,公司需不断完善工艺品质改进流程与制度。

本文档旨在阐述工艺品质改进的流程与制度,以确保产品符合公司和客户的要求。

2. 工艺品质改进流程2.1 问题识别- 收集客户反馈、质量数据和现场观察信息;- 利用质量管理工具(如鱼骨图、帕累托图等)分析问题原因;- 确定问题严重性和改进潜力。

2.2 团队组建- 成立跨部门团队,包括生产、技术、质量、采购等相关部门人员;- 确定团队领导,负责协调和推动改进项目;- 明确团队成员职责,确保共同努力实现改进目标。

2.3 原因分析- 运用鱼骨图、5Why等方法深入挖掘问题根本原因;- 针对每个原因制定相应的改进措施;- 验证改进措施的有效性,确保问题得到根本解决。

2.4 改进措施实施- 制定详细的改进计划,明确时间表、责任人;- 实施改进措施,监控过程,确保措施得以执行;- 记录改进过程,为今后类似问题提供借鉴。

2.5 效果评估- 设定改进目标,如质量合格率、生产效率等;- 实施改进后的产品与原产品进行对比,评估改进效果;- 对改进过程进行总结,提炼经验教训。

3. 工艺品质管理制度为确保工艺品质持续改进,公司需建立以下管理制度:3.1 质量管理体系- 按照国际质量管理体系标准(如ISO 9001)建立质量管理体系;- 定期进行内部审核、管理评审,确保体系有效运行;- 对体系进行持续改进,提高质量管理水平。

3.2 工艺管理制度- 制定严格的工艺规程,确保生产过程稳定;- 对工艺进行定期审查,及时发现并解决问题;- 开展工艺技术创新,提高产品竞争力。

3.3 人员培训制度- 定期对员工进行质量意识、技能等方面的培训;- 鼓励员工参加外部培训、学术交流,提升个人能力;- 建立激励机制,鼓励员工积极参与质量管理。

3.4 质量监测制度- 设立质量监测部门,负责监控生产过程质量;- 运用在线检测、抽检等手段,及时发现不合格产品;- 对不合格产品进行追溯、分析、改进。

纠正措施和预防措施管理规程新gmp文件精选全文完整版

可编辑修改精选全文完整版纠正措施和预防措施管理规程新gmp文件第一篇:纠正措施和预防措施管理规程新gmp文件目的:确保各过程发生异常时,得以适当的处理,并防止问题的再次发生;消除潜在的、有可能导致不符合的质量问题,防止其发生。

范围:凡公司质量管理系统各过程工作均使用责任:设备部、生产部、质量保证部、质量受权人。

内容:定义:1.1 纠正措施:消除已发现的不符合和其他不期望现象的根源所采取的行动,防止重复出现。

1.2 预防措施:消除潜在的不符合和其他不期望现象的根源所采取的行动,防止发生。

1.3矫正措施:采取行动立即消除直接的质量问题和不符合法规的有关问题。

所包括内容:2.1对投诉、召回、偏差、自检或外部检查结果、工艺性能和质量监测趋势以及其他来源的质量数据进行分析,确定已有和潜在的质量问题。

必要时候采用适当的统计学方法。

2.2调查与产品、工艺和质量保证系统有关的原因2.3确定所需采取纠正和预防措施,防止问题的再次发生2.4评估纠正和预防措施的合理性、有效性和充分性2.5对实施纠正和预防措施过程中所有发生的变更应当予以记录2.6确保相关信息已传递到质量受权人和预防问题再次发生的直接负责人2.7确保相关信息及其纠正和预防措施已通过高层管理人员的评审。

3 相关部门职责3.1异常原因分析及改进措施拟定。

3.2 改进措施的实施。

3.3 持续改进之方案、实施。

3.4市场部:客户相关信息的接收和反馈。

3.5采购部:供应商有关信息的传递与接收。

3.6 质量保证部:改进措施实施情况的追踪与评估。

相关改进信息记录、追踪、落实。

3.7质量受权人:相关改进措施实施情况的审核。

3.8高层管理人员:负责纠正预防措施实施的批准。

4 运作程序4.1纠正措施:4.1.1 对于存在的不符合应采取纠正措施,以消除不符合原因,防止重复出现,纠正措施应与所遇到的问题的影响程度相适应。

4.1.2识别不合格:对质量管理体系各过程输出的信息进行识别:A)过程、产品质量出现重大问题,或超过本厂规定目标时;B)相关方对产品质量书面投诉时; C)自查中发现不合格时;D)供方产品或服务出现严重不合格时;E)本厂现行质量管理体系文件的规定与标准不符合时;F)其他不符合质量环境管理体系文件规定要求时。

鱼骨图图参考案例

各工序长

从7月1日 持续

王在超 吴新波

俯卧撑20 个

每季度末对工序长、带班进行一次快速换模培训

4

4.1. .按工序制作快速换模培训资料(PPT)在8月10日前完 成 4.2.在9月28日完成第一次的快速换模专业技能培训并形 成记录

提高换线、换 模速度,减少 员工等待时间

2.3. 验证培训效果,10月30日完成

满足工艺要求

品质保障

工艺保障

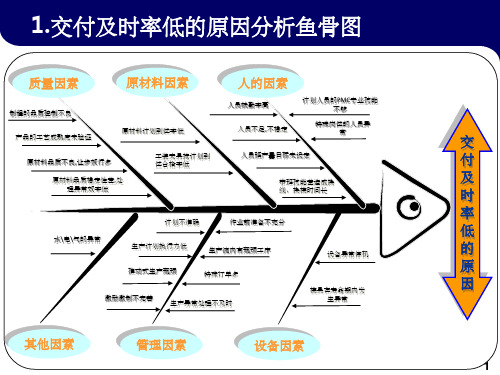

影 响 全 塑 型 产 品 交 期 的 原 因

7

1.1.全塑型产品交期≤6天对策鱼骨图 注:紫色字体为重点

模具、设备保障

品质保障

排片保障

1.保证无塑壳残留的情况下,取

6.开发中心和精密事业制造部所设计 和制造的模具所生产的全塑型产品同 心度达到≤0.05mm,外径≤ 0.04mm,端 面无粉皮、钩子两侧无粉皮,无气孔

质量保障

原材料保障

人员保障

3、各工序长每天对每 位员工进行班产量考核

1、增加计件产品单价,提高员工福利

8、原材料质量不 良让步放行每月不 超过2批次

6、实行外部供应链管理

4、每季度末对带班 进行快速换模培训

2、每季度初对计划员进行PMC专 业技能培训

交 付

9、提高检验员巡检频次

及

从原来两小时一次提升 为1.5小时一次,防止大

提高员工薪资 待遇,使员工 流失率≤8%

1.1-1.2朱 继军1.3方

玉波

7月30日 前

1.3.人力资源中心在7月30日前完成审批并下发至分厂执

行

何毅

乐捐100元

每季度初对2名计划员进行PMC专业技能培训 2.1.制作PMC培训资料(PPT)在6月30日前完成 2 2.2.在7月10日完成第一次的PMC专业技能培训并形成记 录

鱼刺图分析法在质量改进中的应用

鱼刺图分析法在质量改进中的应用

生产过程中遇到产品质量问题时,很多人往往束手无策,主要在于分析原因时缺乏条理性,想到什么就做什么。

一个质量问题的产生,通常不是由一个简单的原因所造成的,而是多种因素综合作用的结果。

要把这些错综复杂的因素理出头绪来,必须分门别类地先将因素类别列出,这样才有利于分析的条理性,才不会遗漏原因,鱼刺图可以很好地解决这个问题。

鱼刺图又叫石川图、因果分析图,是由日本管理专家石川首先提出来的,在质量控制七大方法中以实用和直观而应用广泛。

因果分析,顾名思义要找出产生问题的根源,在质量改进中,通常从人、机、料、法、环五大因素进行分析。

使用步骤:

1.列出要解决的问题,写在鱼头上;

2.从人、机、料、法环五个因素查找可能的原因,分别列在相应的鱼骨上;

3.通过分析、实验,总结出正确的原因;

4.根据总结出来的原因,拿出相应的对策;

5.可以把总结出来的原因作为问题列在鱼头上,继续使用鱼刺图查找更深层次的原因;

举例:鱼刺图在分析上油漆浅颜色容易污染中的应用。

汽车零件生产中的质量改进工具与方法

汽车零件生产中的质量改进工具与方法质量是汽车零件生产过程中至关重要的因素。

为了提高产品质量和减少质量问题带来的损失,汽车零件制造商采用各种质量改进工具和方法。

本文将介绍几种常用的质量改进工具和方法,旨在帮助汽车零件生产企业提升产品的质量水平。

一、质量改进工具1. 流程图(Process Flowchart)流程图是一种以图示形式展示生产过程的工具。

通过绘制流程图,制造商可以直观地了解整个生产过程,并找出潜在的质量问题。

通过对流程图的分析,可以发现存在的瓶颈、浪费以及可能导致质量问题的环节,从而采取相应的措施进行改进。

2. 鱼骨图(Cause and Effect Diagram)鱼骨图又称为因果图,它可以帮助制造商找出导致问题的原因。

鱼骨图的中心线代表问题本身,而分支表示导致问题的不同因素。

通过绘制鱼骨图,可以系统地分析问题,并找出可能的根本原因。

制造商可以根据这些原因制定相应的纠正措施,以减少质量问题的产生。

3. 直方图(Histogram)直方图是一种以柱状图的形式展示数据分布的工具。

制造商可以通过绘制直方图来了解质量特征的变化情况,从而确定是否存在品质问题。

直方图可以帮助制造商确定产品的质量指标,并对比不同批次或不同工序的数据,找出潜在的问题,并采取相应的措施进行改进。

二、质量改进方法1. 6σ方法(Six Sigma)6σ方法是一种通过精确测量、统计分析和全员参与来改进质量的方法。

它以"6σ"为标准,通过减少过程的变异性和缺陷数量,以达到最佳的质量控制。

汽车零件制造商可以采用6σ方法来识别和解决潜在的质量问题,并通过完善的质量管理体系,实现质量的持续改进。

2. PDCA循环(Plan-Do-Check-Act Cycle)PDCA循环是一种质量管理模型,它包括计划、执行、检查和行动四个步骤。

制造商可以通过PDCA循环来规划和实施质量改进措施,并对改进效果进行检查和评估。

如何利用鱼骨进行问题分析与解决方案

如何利用鱼骨进行问题分析与解决方案问题分析和解决是在工作和生活中经常需要面对的挑战。

对于复杂的问题,我们往往需要一种系统化的方法来进行分析和找到解决方案。

在这方面,鱼骨图(也称为因果图或石川图)是一种常用的工具。

本文将介绍如何利用鱼骨进行问题分析和解决方案,并提供一些实用的案例。

一、什么是鱼骨图鱼骨图是一种以鱼骨形状为基础的图表,用于分析和解决问题。

它通过将问题分解为不同的因素和因素之间的关系,帮助我们更好地理解问题产生的原因,并找到相应的解决方案。

鱼骨图通常被用来分析质量管理、流程改进和团队合作等方面的问题。

二、如何制作鱼骨图1.明确问题:首先要明确需要解决的问题或挑战。

例如,某公司的产品质量出现问题,需要找到原因并制定相应的改进措施。

2.确定主要因素:将问题的主要方面或因素列出来。

这些因素通常包括人员、机器、物料、方法、测量和环境等。

3.绘制鱼骨图:在一个大的中心线上,画一条横线,作为鱼骨的骨架。

然后,从这条线上分出多个斜线,表示不同的因素。

将问题的主要方面分别标记在这些斜线上,形成鱼骨状图。

4.添加细节:在每个因素上,进一步细分出与之相关的具体原因和细节。

这些原因可以是真实的数据、客观的观察或团队成员的推测。

确保每个细节都清晰明了,并与问题有关。

5.分析原因:对每个原因进行分析,并寻找潜在的解决方案。

这可能需要一些探讨和团队的协作。

对于每个原因,可以进一步将其细分为更具体的原因,以便更好地理解问题的复杂性。

6.制定解决方案:基于对每个原因的分析,制定相应的解决方案。

确保解决方案切实可行,并能够解决问题的根源。

三、案例分析以某公司产品质量问题为例,我们可以使用鱼骨图进行问题分析和解决方案:问题:产品质量出现问题,多次出现批次不合格现象。

主要因素:人员、机器、物料、方法、测量、环境。

在人员这个因素上,我们进一步细分为操作人员技术水平、操作人员培训和操作规程三个具体原因。

在方法这个因素上,我们细分为生产工艺、检测工艺和质量管理方法三个原因。

鱼骨图分析法

鱼骨图分析法鱼骨图分析法是一种常用的问题分析工具,也被称为因果图或石那图。

它可以帮助我们系统化地分析问题,找出根本原因,并制定改进措施。

本文将介绍鱼骨图分析法的基本原理和步骤,并搭配实际案例进行说明。

鱼骨图分析法最早由日本质量管理专家石井宏一提出,因其形状酷似一条鱼骨而得名。

鱼骨图的中心是问题或现象,而分支则是可能的原因。

通过分析每个原因的可能性,我们可以找到问题发生的根本原因,从而制定相应的解决方案。

鱼骨图分析法的步骤如下:1.明确问题或现象:首先要明确要解决的问题或存在的现象。

只有明确问题,才能有针对性地找到原因。

2.画鱼骨框架:将问题或现象写在鱼骨图的中心,即鱼的头部。

然后,从鱼的头部画出一条水平线,表示脊椎。

接下来,在脊椎上画出鱼骨的分支,用于表示可能的原因。

3.列出主要原因:将可能的原因分成几个大类,例如“人员”、“机器”、“材料”、“方法”、“环境”等。

每个大类代表一个主要原因。

4.找出次要原因:在每个主要原因下面,再进行细分,找出可能导致问题的次要原因。

次要原因应该与主要原因有因果关系。

5.分析每个原因:对于每个次要原因,进行详细的分析,找出可能的影响因素。

可以使用5W1H法(什么、为什么、谁、何时、何地、如何)来帮助分析。

6.确定根本原因:通过分析,找出导致问题发生的根本原因。

根本原因往往是次要原因或影响因素的综合作用,需要进行深入思考和讨论。

7.制定改进措施:根据找到的根本原因,制定相应的改进措施。

可以使用PDCA循环(计划、执行、检查、行动)进行改进,并及时跟踪效果。

下面以一个制造业案例来说明鱼骨图分析法的应用。

某工厂的产品出现了质量问题,导致客户投诉增多。

使用鱼骨图分析法进行问题分析。

1.明确问题:产品质量出现问题,客户投诉增多。

2.画鱼骨框架:将问题写在鱼骨图的中心。

3.列出主要原因:将可能的原因分成几个大类,如“人员”、“机器”、“材料”、“方法”、“环境”。

4.找出次要原因:在每个主要原因下进行细分,找出可能的次要原因。

生产车间违反工艺纪律现象的分析

生产车间违反工艺纪律现象的分析智育平;窦智航;马宁【摘要】对工艺纪律检查所得的合格项目和违反工艺纪律的项目进行了分类和统计,应用排列图分析了违反工艺纪律的主要项目,利用鱼骨图对主要项目进行了要因分析。

针对焊接工位现场杂乱这一现象制定了切实可行的措施对策表,进一步提出应该在车间推行5S现场管理法。

应用的方法和结论能有效减少和消除一些主要违反工艺纪律的现象,为产品质量提供保证。

%The strict process discipline is a prerequisite for enterprise production safety and product quality assurance .The reduc‐tion and elimination of the violate discipline is an important part of strengthening the process management .In inspection of process discipline ,the qualified projects and the projects in violation of discipline were classified and analyzed .The main projects violated the process discipline were analyzed application of Plato method .The main reasons of the main projects were analyzed u‐sing the fishbonediagram .According to the welding station site disorder ,a strategy table contains the effective measures was es‐tablished .Further ,a proposal was made that 5S on‐site management should be carried out in this workshop .The method and conclusion of the paper are effective to reduce and eliminate some of the main phenomena in violation of process discipline .【期刊名称】《机械管理开发》【年(卷),期】2014(000)006【总页数】4页(P88-91)【关键词】工艺纪律;生产安全;排列图;鱼骨图;对策表;5S现场管理法【作者】智育平;窦智航;马宁【作者单位】金牛股份有限公司工艺装配处,陕西西安 710043;金牛股份有限公司一车间,陕西西安 710043;金牛股份有限公司工艺装配处,陕西西安 710043【正文语种】中文【中图分类】F273.2引言严格工艺纪律是加强工艺管理的重要内容,是建立企业正常生产秩序、确保产品质量、安全生产、降低消耗、提高效益的保证,有关人员都应重视和严格执行工艺纪律[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 安全管理 )

单位:_________________________

姓名:_________________________

日期:_________________________

精品文档 / Word文档 / 文字可改

利用鱼骨图法进行工艺规程改

进初探(新版)

Safety management is an important part of production management. Safety and production are in

the implementation process

利用鱼骨图法进行工艺规程改进初探(新

版)

工艺规程是车间生产的重要依据,是操作标准化的有效途径,是保证产品质量的重要手段。

本文提出使用鱼骨图法改进工艺规程文件的编制,这种方法能够清晰地表达人、机、料、法、环五种生产要素,更好地表现产品结构,能够减轻工人的理解难度,有利于提高生产效率。

首先,通过对现有工艺规程文件的分析,总结出不足。

然后,通过与现有工艺规程文件的对比,介绍了鱼骨图法的优势,建立了工艺鱼骨图模型,并结合实例介绍了利用鱼骨图法改进工艺规程的方法。

孟加拉动车组项目是孟加拉国铁的招标项目,项目共包括20列米轨内燃交流电传动车组,每列由2辆带司机室的动车和1辆拖车组成,主要用于孟加拉国的达卡、吉大港等重要城市及周边的交通。

在车辆的组装阶段,作者负责孟加拉项目设备部分的工艺技术工作,跟踪了从产前准备到全部首道工序鉴定的过程。

期间,对工艺规程文件做了深入的研究,发现了原有工艺规程文件的缺点,并针对这些缺点提出利用鱼骨图法改进工艺规程文件的编写。

工艺规程文件

工艺规程是工艺文件的一种,是工人进行产前准备和实际操作的依据。

根据工艺方案中所确立的各项技术经济指标和工艺原则,结合企业工艺技术装备条件,将产品和零件的制造工艺过程和操作方法通过文字或附图的形式明确、具体的表现出来的文件。

1.1.工艺规程文件特性

工艺规程文件是准确描述员工(人)在什么环境(环)下,采用什么工具(机)对操作对象(料)进行什么样的操作(法),达到什么样的效果的文件,是员工操作标准化的依据。

是面向安装对象的一系列过程的集合,每一道工序都是一个具有确定输入、输出的过程。

人员、工具、物料、环境、方法是过程的输入,最终的安装结果是过程的输出。

本文的重点在于改进工艺规程文件的表现方式,使得工序清晰、操作重点容易把握、产品结构容易了解,使得操作简单,减少返工现象。

工艺规程鱼骨图的建立过程

2.1.鱼骨图

一个问题的特性(结果)受到一些要因(原因)的影响时,我们将这些要因加以整理,成为有相互关系且有系统的图形。

简言之就是将造成某项结果(特性)的诸多原因(要因),以有系统的方式(图表)来表达结果与原因之间的关系。

这概念是由日本管理大师石川馨博士首先提出的,具体表现形式就是鱼骨图。

对于机械产品,装配与拆卸是相反的操作。

鱼骨图是描述产品装配顺序的一种图形工具已成功地用于面向装配的设计。

并且,表示装配关系的装配鱼骨图在一些企业中已经得到广泛的应用。

2.2.工艺规程鱼骨图的原理和模型建立

工艺规程鱼骨图由鱼头、主骨、中骨、次骨组成。

主骨的左侧列出工序、工具及相应的工艺要求;右侧列出产品的结构组成。

鱼

头代表要进行装配的产品;主骨的方向代表装配工序的先后顺序,装配从鱼尾开始至鱼头结束;中骨代表产品的部件及工序;次骨分别代表零件、环境要求、工具、工艺要求。

这样,纵向上就明确地表达了安装步骤,横向上表达了由人、机、料、法、环构成的完整的过程。

建立工艺流程鱼骨图的过程如下:确定要装配的产品,将其写在鱼骨的头上;按照设计图纸,将产品拆分为装配部件,确定安装的先后顺序,依次以中骨的形式排列在鱼骨图的右侧;对应装配部件确定工序,与装配单元对应列于鱼骨图的左侧;将产品的部件继续细分到零件级,按先后顺序以次骨的形式列在部件中骨的下侧;分析零件安装的前提,即安装环境,与零件对应列于部件中骨的上侧;与零件对应,所使用的工具列于左侧工序中骨的下侧;与工具对应列车操作的工艺要求,写在工序中骨上侧,与工具对应。

工程实例

以《孟加拉车客室门安装、调试工艺规程》为例,由于篇幅所限,摘取工序50.1下摆臂组件安装作为示例,建立过程如下:

3.1.要进行装配的产品为塞拉门,放置于鱼头位置;

3.2.对产品进行拆装性分析,划分产品部件,列于脊骨右侧。

按照部件的装配先后顺序划分工序步骤,在脊骨的右侧与产品部件对应顺序列出。

其中第50.1工序为下摆臂组件安装;

3.3.下摆臂组件包括摆臂组件、调整垫片、六角头螺栓,按先后顺序列于下摆臂组件中骨下侧;

3.4.按照零件顺序列出所使用的工具:盒尺、棘轮扳手,列于相应位置;

3.5.六角螺栓安装环境为:摆臂组件安装孔与车体安装孔对齐;调整垫片安装环境为:摆臂组件安装孔与车体安装孔对齐。

分别列于下摆臂组件中骨上侧,并与零件相对应;

3.6.摆臂组件的工艺要求为:摆臂座下面U腰形孔中心线到地版面的尺寸为280mm。

滚轮面与侧压条密封面的间隙尺寸不小于4mm。

六角头螺栓工艺要求为:拧紧螺栓。

调整垫片的工艺要求为:增加理论垫片,保证两个安装面之间的尺寸为1292±2mm。

分别列于工序50.1中骨上侧,并与工具相对应。

利用鱼骨图改进工艺规程文件的编辑,能够将人、机、料、法、环各要素融入到一个工艺过程中。

在这个过程中,能够清晰表达产品结构,使产品零部件与工艺步骤之间建立起直观的、一一对应的关系;能够清晰地表达工艺步骤,使工具与工艺要求一一对应,使产前准备工作更加充分。

工艺规程鱼骨图使工人容易理解掌握,将大大提供工作效率。

云博创意设计

MzYunBo Creative Design Co., Ltd.。