芳纶防弹防刺

芳纶无纬布防弹防刺性能的研究

芳纶无纬布防弹防刺性能的研究方心灵;常浩;许冬梅;艾青松;刘元坤;吴中伟【摘要】优选了改性聚氨酯类树脂作为防弹防刺无纬布用胶粘剂,研究了不同叠合角度对无纬布防弹防刺性能的影响,并对该改性聚氨酯类树脂的成型工艺进行了研究.试验结果表明:改性聚氨酯类树脂的综合性能最优,可作为防弹防刺无纬布胶粘剂;最终的固化工艺参数为固化温度130℃,压力5.0 MPa,模压时间约10 min(根据制品的层数与厚度调节).可为相关行业人员进行防弹防刺材料方面的研究提供参考.【期刊名称】《高科技纤维与应用》【年(卷),期】2015(040)003【总页数】4页(P45-48)【关键词】芳纶无纬布;防弹防刺性能;树脂改性;叠合角度;成型工艺;研究【作者】方心灵;常浩;许冬梅;艾青松;刘元坤;吴中伟【作者单位】北京航天实验技术研究所北京航天雷特机电工程有限公司,北京100074;北京航天实验技术研究所北京航天雷特机电工程有限公司,北京 100074;北京航天实验技术研究所北京航天雷特机电工程有限公司,北京 100074;北京航天实验技术研究所北京航天雷特机电工程有限公司,北京 100074;北京航天实验技术研究所北京航天雷特机电工程有限公司,北京 100074;北京航天实验技术研究所北京航天雷特机电工程有限公司,北京 100074【正文语种】中文【中图分类】TS101.923.1;TQ342.7220 引言无纬布是柔性单向(UD)复合材料片,可通过多层无纬布的叠加制作防弹层。

由于无纬布组织结构不中存在纤维的屈曲现象,使弹击后产生的应力波和能量由弹击点向外传播的速度更快;并且纤维本身未经过织造等工序中产生曲屈、弯折等降低纤维力学性能的工艺过程,因此纤维的抗拉强度、抗拉模量等力学性能保持率高,这同样有利于弹道性能的提高。

因此,无纬布被广泛推广应用在防弹领域[1~2]。

经过多年的发展,无纬布作为防弹材料的研究已经取得很大进展。

但由于防刺和防弹存在机理上的差异,大多数能防弹的材料并不具有防刺性能。

芳纶III 防弹应用

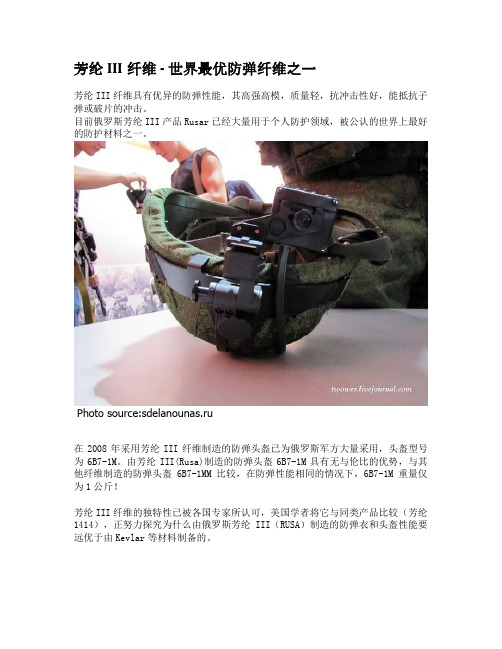

芳纶III纤维 - 世界最优防弹纤维之一芳纶III纤维具有优异的防弹性能,其高强高模,质量轻,抗冲击性好,能抵抗子弹或破片的冲击。

目前俄罗斯芳纶III产品Rusar已经大量用于个人防护领域,被公认的世界上最好的防护材料之一。

Photo source:sdelanounas.ru在2008年采用芳纶III纤维制造的防弹头盔已为俄罗斯军方大量采用,头盔型号为6B7-1M。

由芳纶III(Rusa)制造的防弹头盔6B7-1M具有无与伦比的优势,与其他纤维制造的防弹头盔6B7-1MM比较,在防弹性能相同的情况下,6B7-1M重量仅为1公斤!芳纶III纤维的独特性已被各国专家所认可,美国学者将它与同类产品比较(芳纶1414),正努力探究为什么由俄罗斯芳纶III(RUSA)制造的防弹衣和头盔性能要远优于由Kevlar等材料制备的。

Photo source:sdelanounas.ru美国学者报道了对俄罗斯芳纶III纤维(RUSA)的研究结果,指出纤维的动态强度超过了著名的ZAYLON材料,更不用说Kevlar了。

另作者大为惊奇的是由芳纶III (RUSA)制备的盔甲板的面密度要比kevlar面板低27%,但他的防弹性能却比kevlar的高出了12%.这个数据在2007年12月从美国堪萨斯州威奇托测试实验室获得。

在2008年9月和12月,对由芳纶III(Rusa) 制造的盔甲板和织物各项性能进行重新测试。

其稳定的测试结果表明了芳纶III纤维对抗子弹和破片冲击均处于的高级别防护。

Photo source:sdelanounas.ru俄罗斯芳纶III Rusa防弹纤维也被英国、德国等实验室反复测试,结果显示其性能在同类产品中属最优。

同时,国际防弹市场调研报告显示出,来自于芳纶III (Rusa)的防弹制品处于顶尖地位。

Photo source:sdelanounas.ru来自英国利兹大学的科学家得出结论:芳纶III Rusa纤维稳定性是杜邦kevlar和帝人Twaron的2-2.5倍。

芳纶纤维的种类

芳纶纤维的种类

芳纶纤维是一种高性能合成纤维,具有优异的力学性能、耐热性、耐

化学性、耐磨性和阻燃性等特点,被广泛应用于航空航天、军事、汽车、建筑、电子、体育用品等领域。

根据不同的生产工艺和用途,芳

纶纤维可以分为以下几种类型:

1. 聚对苯二甲酰胺纤维(简称Kevlar)

Kevlar是一种由杜邦公司开发的聚对苯二甲酰胺纤维,具有极高的强度、模量和韧性,比钢铁还要轻,是目前世界上最强的合成纤维之一。

Kevlar广泛应用于防弹衣、防刺衣、安全带、轮胎、船舶、航空航天

等领域。

2. 聚苯硫醚纤维(简称PPS)

PPS是一种由日本东丽公司开发的聚苯硫醚纤维,具有优异的耐热性、耐化学性和耐磨性,可在高温、高压、强酸、强碱等恶劣环境下长期

使用。

PPS广泛应用于汽车、电子、电力、化工等领域。

3. 聚苯醚酮纤维(简称PEEK)

PEEK是一种由美国维斯塔公司开发的聚苯醚酮纤维,具有极高的强度、模量和耐热性,可在高温、高压、强酸、强碱等恶劣环境下长期使用。

PEEK广泛应用于航空航天、医疗、电子、汽车等领域。

4. 聚苯乙烯纤维(简称PSF)

PSF是一种由中国生产的聚苯乙烯纤维,具有良好的耐热性、耐磨性

和阻燃性,可用于制作防火服、防火窗帘、防火毯等防火材料。

5. 聚苯醚纤维(简称PES)

PES是一种由德国拜尔公司开发的聚苯醚纤维,具有良好的强度、模

量和耐热性,可用于制作高温过滤材料、电缆绝缘材料、汽车零部件等。

总之,芳纶纤维具有广泛的应用前景和市场潜力,随着科技的不断进

步和工艺的不断改进,相信芳纶纤维的性能和品质将会不断提高,为

人类的生产和生活带来更多的便利和安全。

防弹衣用什么材料制成的

防弹衣用什么材料制成的

防弹衣是一种能够保护人体免受子弹和碎片伤害的特殊装备。

它通常由多层不

同材料组成,这些材料能够减缓子弹的速度,从而减少对人体的伤害。

那么,防弹衣究竟是用什么材料制成的呢?

首先,防弹衣的外层通常采用高强度纤维材料,比如芳纶纤维、聚乙烯纤维等。

这些纤维材料具有极高的拉伸强度和耐磨性,能够有效地减缓子弹的速度,并且在受到冲击时不易破裂,从而保护穿戴者免受伤害。

其次,防弹衣的内层通常采用金属板或陶瓷板,这些板材能够在子弹撞击时产

生变形,吸收能量,从而减缓子弹的速度。

金属板通常采用钢板或铝合金板,而陶瓷板则采用氧化铝、硼化硅等材料制成。

这些材料具有较高的硬度和耐磨性,能够有效地抵御子弹的侵袭。

此外,防弹衣的填充层也非常重要,它通常采用高分子材料,比如聚乙烯、聚

丙烯等。

这些材料具有较高的韧性和弹性,能够有效地吸收子弹的能量,从而减少对穿戴者的伤害。

综上所述,防弹衣通常由外层、内层和填充层三部分组成,它们分别采用高强

度纤维材料、金属板或陶瓷板以及高分子材料制成。

这些材料能够有效地减缓子弹的速度,吸收子弹的能量,从而保护穿戴者免受伤害。

总的来说,防弹衣的制作材料经过精心的选择和设计,能够在保证穿戴者灵活

性的同时,最大限度地保护他们免受子弹和碎片的伤害。

随着科学技术的不断进步,相信防弹衣的制作材料也会不断更新和完善,为人们的生命安全提供更加可靠的保障。

基于新标准下的防弹防刺材料的研究

I P fE标准化研究Research on Standardization基于新标准下的防弹防刺材料的研究吴中伟12潘智勇u艾青松w王瑞岭%2(1.北京航天试验技术研究所北京100074; 2.北京航天雷特机电工程有限公司北京100074)【摘要】针对国内防刺标准的修订,研究了满足新标准要求的防弹防刺芳纶无纬布,当硬而軔树脂B含量为10%, 纳米a粒子的质量分数为5%时,织造的UD布防惮防刺性能最优,当无纬布面密度为206~213g/itf时,材料的防弹与防 刺二者性能最优,且当乾■片的层数为42层时,产品的性价比最高。

【关键词】芳纶防弹防刺无纬布树脂性能Study on Bullet and Stab Proof Material Based on IMew Standard WU Zhong-wei12PAN Zhi-yong1,2Al Qing-song1,2WANG Rui-ling 1,2(1.Beijing Institute of Aerospace Testing Technology, Beijing 100074;2.Beijing Aerospace Rate Mechanical&Electrical Engineering Co.,Ltd, Beijing 100074)【Abstract 】In view of the new domestic stab proof standard,we study the bullet and stab aramid UD requirement of the standard,When the contend of hard and toughed resin B is 10%and the contend of nano-a particle is5%, the property of bullet and stab aramid UD fabric is the hest.And when the area density of single layer is between 206〜213 g/m2,the performance of bullet and stab proof is the best,and also when the number of layers is42, the cost and the property is the best.【Keywords 】aramid;bullet and stab proof;uni-d irection(loth;resin performance〇引言随着国际形势的紧张、军警队伍更加正规化建 设的深入,各个行业领域对人员的安全防护要求愈 来愈高。

树脂基防弹防刺材料的研究_高晓清

表 3 不同厂家树脂性能比较试验

硬度

韧性

粘结强度 流动渗透性 防刺性能

一般

好

很强

好

好

较硬

好

强

好

好

硬

较好

一般

差

一般

很硬

较差

强

好

差

一般

一般

强

较好

差

表 4 织物 C 防弹防刺样品性能测试

样品 结构

面 密 度 (kg/m2)

测试结果

复合改性环氧织物 C+ 4

芳纶无纬布

11.02

防弹防刺材料刚刚穿透,缓冲材料 上有白色刺点, 弹击未穿透层数占 总 层 数 42% , 平 均 凹 陷 深 度 为 17.0mm

纸上相应位置留下了白色刺点, 样品 1 需在增加少许层数才能达 到刚刚穿透的临界状态; 样品 2 较样品 1 面密度低, 实验后主体 防刺材料穿透, 但缓冲材料未穿 透, 只在其上留下了白色刺点, 说明样品 2 此时防刺效果已处于 临界状态; 样品 3 实验后主体防 刺材料未穿透, 缓冲材料也未穿 透, 刀具刺入点在缓冲材料上留 下了刺痕, 说明样品 3 此时防刺 效果也处于临界状态。 对比 3 种 样品, 在防刺效果基本相同的情 况下, 3 号样品面密度最低, 为 6.47 kg/m2, 轻质且制作过程工艺 较为简单, 因此优选芳纶织物 C 作为防弹防刺材料增强体。 3.2 防弹防刺实验

复合改性环氧织物 C+ 5

芳纶无纬 总 层 数 37%,弹 击 未 穿 透 层 数 占 总 层 49%,平 均 凹 陷深度为 11.2mm

合比较, 可以看出具有优异的弹 性、 韧性及可挠性、 耐冲击等性 能, 且其与芳纶织物粘接好的改 性环氧树脂基体能够提高芳纶材 料的防刺性能。

软质芳纶无纬布防弹防刺服产品规范

软质芳纶无纬布防弹防刺服产品规范1范围本文件规定了软质芳纶无纬布防弹防刺服(以下简称防弹防刺服)的术语和定义、要求、取样、试验方法、检验规则、包装、运输和储存等方面的内容。

本文件适用于防弹防刺服的研发、生产和采购使用。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GA141-2010警用防弹衣GA68-2019警用防刺服GJB3196-1998枪弹试验方法GB/T4744-2013纺织品防水性能的检测和评价静水压法3术语和定义GA141-2010和GA68-2019界定的以及下列术语和定义适用于本文件。

3.1芳纶无纬布(简称芳纶UD)aramid unidirectional non-weft fabric是采用聚对苯二甲酰对苯二胺(芳纶1414)纤维为基材,经特定的工艺设备均匀展丝、浸胶、烘干等工艺,再经0°/90°十字层叠复合而成的一种复合材料。

3.2聚乙烯-醋酸乙烯酯(简称EVA)ethylene-vinyl acetate copolymer是乙烯-醋酸乙烯共聚物,为新型塑料密闭泡孔结构的发泡材料,具有缓冲、抗震、防潮、抗化学腐蚀等特性,是构成防弹防刺服芯片中的缓冲层材料。

3.3保护套protective cover一面经过涂层处理,在热合工艺下可以粘结在一起,有效的阻隔水、空气及阳光照射,保护内部材料不受影响用于保护防弹防刺层免受阳光、水分、空气影响的布料。

[来源:GA141-2010,3.6,GA68-2019,3.3,有修改]3.4防弹防刺服附件accessory of body armor防护人体躯干之外部位的防弹防刺结构体,如护颈、护裆、护肩、护腿等。

[来源:GA141-2010,3.7,有修改]3.5弹击/迎刺面strike face/stab face指防弹防刺层部件先接触弹头、刀尖冲击的表面。

芳纶_与芳纶_防弹性能研究

芳纶Ⅲ与芳纶Ⅱ防弹性能研究刘克杰1,高虹2,黄继庆2,黄献聪3,王凤德1,彭涛1(1.中蓝晨光化工研究设计院有限公司,成都610041;2.北京雷特新技术实业公司,北京100074;3.总后勤部军需装备研究所,北京100010)摘要:选用两种不同型号芳纶,通过单向复合工艺分别制造成靶板。

以NIJ ⅢA标准通过弹道试验,测试出两种靶板的弹坑凹陷深度与子弹穿透层数差异,并进一步通过测试两种芳纶S E A值比较其防弹性能差别,结果表明,芳纶Ⅲ抗弹性能比芳纶Ⅱ提高近30%。

最后讨论了纤维力学性能对其防弹性能的影响,指出更高的拉伸强度和断裂伸长率是芳纶Ⅲ抗弹性能更优的主要原因,并预测芳纶Ⅲ的抗弹性能还有进一步提升的空间。

关键词:芳纶Ⅲ;芳纶Ⅱ;防弹性能;研究中图分类号:TQ342.733; TQ342.722 文献标识码: A 文章编号:1007-9815(2014)01-0040-05Study on bulletproof performances of Aramid Ⅲand Aramid ⅡLIU Ke-jie1, GAO Hong2, HUANG Ji-qing2, HUANG Xian-cong3, WANG Feng-de1, PENG Tao1(1.Hing Performance Fiber Section, R & D Center, China Bluestar Chengrand Chemical industry Institue, Cheng Du 610041 China; 2.Beijing Rate New Technology Corporation, Beijing 100074 China; 3.The Quartermaster Equipment Institute of the General Logistics Department, Beijing 100010 China)Abstract: The authors used two different types of Aramid to make into target plate through unidirectional composite process. According to NIJ ⅢA standard, the authors also tested differences of crater dent depth and bullet penetration layers of two kinds of target plate by the ballistic test, and further compared to differences of their bulletproof performances by testing two kinds of Aramid SEA value, the results showed bulletproff performances of Aramid Ⅲnear 30% higher than that of Aramid Ⅱ. Finally, the authors discussed the effect of mechanical properties on the bulletproof performances of fiber, and pointed out that the higher tensile strength and elongation at break are main causes of that the bulletproof performances of aramid Ⅲis better than that of aramid Ⅱ, and predicted that there is still space for further improvement about the bulletproff performances of aramid Ⅲ.Key words: Aramid Ⅲ; Aramid Ⅱ; bulletproff performances; study芳纶Ⅱ又称芳纶1414(D u P on t公司商品名Kev lar®),全称为“聚对苯二甲酰对苯二胺”,最早由美国DuPont公司研制,于1972年实现工业化生产并进入市场。

防弹防刺服的现状及发展趋势探讨

随着社会经济的发展,社会贫富差距越来越大,各种社会矛盾日益激化,为此,国家在公共安全领域的投入也逐年增加,警用装备需求越来越大。

目前,防刺服、防弹衣被公安民警、海关等执法人员及保安人员、出租司机等人员大量使用。

由于执勤时面对的威胁主要是小型火力武器(如手枪)或刀具等锐器,舒适的软质防护装备越来越受到青睐。

但对于软质防刺服和防弹衣而言,材料的防刺机理和防弹机理不尽相同,而软质材料的防刺过程是:由于刀刺是一个低速持续的过程,材料的抗剪切强度越大,刀尖变形越快速,从而阻止锐器继续向前行进,达到防护的目的;防弹主要是依靠材料的抗拉伸断裂强度,材料的拉伸强度越大,高速冲击的弹头或破片等抛射物在冲击材料、拉断/拉伸材料的过程中耗散其能量越多,从而使抛射物变形、阻止它前进。

将防刺服与防弹衣的性能合二为一,在有效防护、机动灵活及轻量化之间找到一个平衡点,就可能在一种产品上实现综合防护效能。

因此,研究既具有防刺性能的柔软、轻便、舒适又具有防弹性能的防弹防刺服是当务之急。

[1]1防弹防刺服的标准由于各国/地区的实际情况不同。

其防剌、防弹标准也不一样。

在国外,只有英国的2003版警用防护服标准《PSDB BODY ARM OUR STANDARDS FOR UK POLICE(2003)》将防护服的防刺和防弹性能结合在一起。

但是没有提出特别的要求。

在国内,目前还没有颁布专门的防弹防刺服标准。

对于防弹防刺服的评价,都是以防弹衣和防刺服两个标准同时作为参考。

目前,比较通用的防弹衣和防刺服相关标准有:美国司法部《NIJ0101.06Ballistic Resistance of防弹防刺服的现状及发展趋势探讨周杰才吴登鹏殷祥芝刘义龙(江苏双山集团股份有限公司江苏射阳224300)[摘要]防弹防刺服作为一种重要的警用防护装备,对其研究开发相当迫切。

本文对防弹防刺服相关标准和国内外研究进展情况进行了介绍,着重阐述了防弹防刺服的现状及应用前景。

芳纶

用作复合材料

特别是因其比重小,在某些情况下,可与 碳纤维竞争。芳纶1414/碳纤维按不同比例混 用后,芳纶1414的压缩特性和碳纤维的耐冲击 特性都得到了改善,二者的巧妙配合,是高性 能复合材料发展方向之一。

用于高强轮胎帘子线

芳纶1414比重小,强度高,耐热性好,并 且对橡胶有良好的粘附性,所以成为最理想的 帘子线纤维。 目前世界几大轮胎巨头米其林、固特异、 倍耐力等公司都已采用芳纶1414作轮胎帘子线, 大量用于高级轿车领域。.

芳纶1313

芳纶1313在美国的商品名称叫诺曼克斯(Nomex)。 1967年正式工业化生产。是一种耐高温纤维, 由聚间苯二甲酰间苯二胺构成,是目前所有耐 高温纤维中产量最大、应用最广的一个品种。

聚间苯二甲酰间苯二胺

芳纶1313的特点

热稳定性。芳纶1313最突出的特点就是耐高,可在 220℃高下长期使用而不老化, 而且尺寸稳定性极佳, 在250℃左右的热收缩率仅为1%,短时间暴露于300℃ 高中也不会收缩、脆化、软化或者融熔,在超过370℃ 的强下才开始分解,400℃左右开始碳化 阻燃性。芳纶1313的极限氧指数大于28%,属于难燃 纤维,所以不会在空气中燃烧,也不助燃,具有自熄性。 电绝缘性。芳纶1313介电常数很低,固有的介电强度 使其在高、低、高湿条件下均能保持优良的电绝缘性, 用其制备的绝缘纸耐击穿电压可达到10万伏/mm2,是 全球公认的最佳绝缘材料。

聚对苯二甲酰对苯二胺纤维

芳纶1414的制造是采用干-湿法纺丝法 干-湿法纺丝是纺丝液从喷丝孔喷出后,先穿过 一层5-10mm的空气层,在这一空气层中纤维的 喷丝头拉伸倍数较高,因而纺丝速度比湿纺法 高得多. 其次,与湿纺相比,干-湿法纺可采用孔眼直径较 大的喷丝头,所以能采用浓度较高和温度高的 纺丝液.

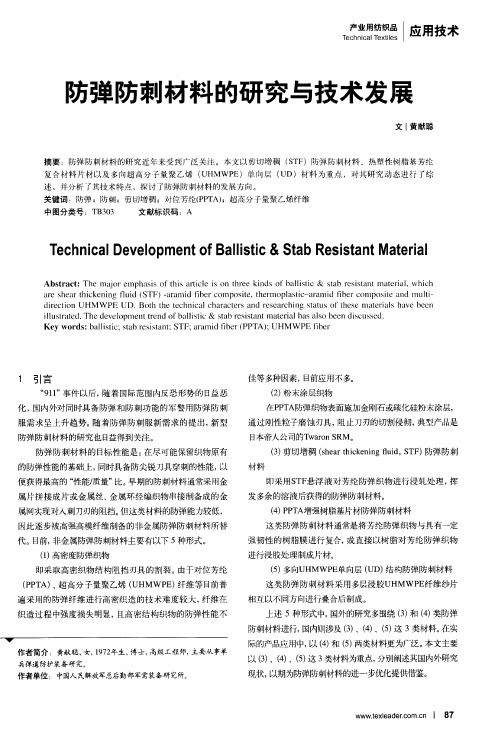

防弹防刺材料的研究与技术发展

即采用 S T F 悬浮 液 对 芳纶 防 弹织 物 进行 浸轧 处 理 , 挥 发 多余的溶 液 后获得 的防弹 防剌 材料 。 ( 4 ) P P T A 增强树 脂基片材 防弹 防刺材 料 这 类防 弹 防刺材 料 通常是将 芳纶 防弹 织物 与具 有一定 强 韧性 的树 脂膜 进 行复合 , 或 直 接 以树 脂对 芳 纶 防弹 织物 进行 浸胶处 理制成 片材 。 ( 5 ) 多向UH MWP E 单 向层 ( U D ) 结 构防弹 防刺 材料 这 类防 弹 防 刺材 料 采用 多层浸 胶U HMWP E 纤 维 纱片 相互 以不 同方 向进行叠 合后 制成 。

材 料

服需求呈上升趋 势。 随着防弹防刺服新需求 的提出, 新型

防弹防 刺材 料 的研 究也 日 益得到关 注。

防弹防刺材料的目标性能是 : 在尽可能保留织物原有 的防弹性 性能/ 质量” 比。 早 期 的防刺 材料 通常采用金 属 片 拼接 成 片或 金 属 丝、 金 属 环经 编织 物 串接 制 备成 的金 属 网实现对入 刺刀刃的 阻挡。 但这 类材料 的防弹能 力较低 , 因此逐步 被高 强高模纤 维制 备 的非金 属防 弹防 刺材 料所 替 代。 目 前, 非 金属 防弹防 刺材 料主要 有以下 5 种形 式 。 ( 1 ) 高密度防 弹织物 即采 取 高密 织物 结 构 阻挡 刃具 的割 裂 。 由于对 位芳 纶

( P P T A) 、 超高分子量聚乙烯 ( U H MWP E ) 纤维等 目 前普 遍采用的防弹纤维进行高密织造的技术难度较大, 纤维在 织造过程 中强度损失 明显 , 且高密结构织物的防弹性能不

上述 5种形式中, 国外的研究多围绕 ( 3 ) 和( 4 ) 类防弹 防刺材料进行, 国内则涉及 ( 3 ) 、( 4 ) 、( 5 ) 这 3类材料。 在实

芳纶

芳纶刘伟芳纶全称为"聚对苯二甲酰对苯二胺",英文为Aramid fiber (杜邦公司的商品名为Kevlar),是一种新型高科技合成纤维,具有超高强度、高模量和耐高温、耐酸耐碱、重量轻等优良性能,其强度是钢丝的 5~6倍,模量为钢丝或玻璃纤维的2~3倍,韧性是钢丝的2倍,而重量仅为钢丝的1/5左右,在560度的温度下,不分解,不融化。

它具有良好的绝缘性和抗老化性能,具有很长的生命周期。

芳纶的发现,被认为是材料界一个非常重要的历史进程。

芳纶纤维是重要的国防军工材料,为了适应现代战争的需要,目前,美、英等发达国家的防弹衣均为芳纶材质,芳纶防弹衣、头盔的轻量化,有效提高了军队的快速反应能力和杀伤力。

在海湾战争中,美、法飞机大量使用了芳纶复合材料。

除了军事上的应用外,现已作为一种高技术含量的纤维材料被广泛应用于航天航空、机电、建筑、汽车、体育用品等国民经济的各个方面。

在航空、航天方面,芳纶由于质量轻而强度高,节省了大量的动力燃料,据国外资料显示,在宇宙飞船的发射过程中,每减轻1公斤的重量,意味着降低100万美元的成本。

除此之外,科技的迅猛发展正在为芳纶开辟着更多新的民用空间。

据报道,目前,芳纶产品用于防弹衣、头盔等约占7~8%,航空航天材料、体育用材料大约占40%;轮胎骨架材料、传送带材料等方面大约占20%左右,还有高强绳索等方面大约占 13%。

芳纶主要分为两种,对位芳酰胺纤维(PPTA)和间位芳酰胺纤维(PMIA),自20世纪60年代由美国杜邦(DuPont)公司成功地开发出芳纶纤维并率先产业化后,在30多年的时间里,芳纶纤维走过了由军用战略物资向民用物资过渡的历程,价格也降低了将近一半。

现在国外芳纶无论是研发水平还是规模化生产都日趋成熟。

在芳纶纤维生产领域,对位芳酰胺纤维发展最快,产能主要集中在日本和美国、欧洲。

如美国杜邦的Kevlar纤维,荷兰阿克苏诺贝尔(Akzo Nobel)公司(已与帝人合并)的Twaron纤维,日本帝人公司的Technora纤维及俄罗斯的Terlon纤维等。

芳纶纤维介绍

芳纶纤维全称为"聚对苯二甲酰对苯二胺",英文为Aramid fiber(杜邦公司的商品名为Kevlar),是一种新型高科技合成纤维,具有超高强度、高模量和耐高温、耐酸耐碱、重量轻等优良性能,其强度是钢丝的5~6倍,模量为钢丝或玻璃纤维的2~3倍,韧性是钢丝的2倍,而重量仅为钢丝的1/5左右,在560度的温度下,不分解,不融化。

它具有良好的绝缘性和抗老化性能,具有很长的生命周期。

芳纶的发现,被认为是材料界一个非常重要的历史进程。

芳纶纤维是重要的国防军工材料,为了适应现代战争的需要,目前,美、英等发达国家的防弹衣均为芳纶材质,芳纶防弹衣、头盔的轻量化,有效提高了军队的快速反应能力和杀伤力。

在海湾战争中,美、法飞机大量使用了芳纶复合材料。

除了军事上的应用外,现已作为一种高技术含量的纤维材料被广泛应用于航天航空、机电、建筑、汽车、体育用品等国民经济的各个方面。

在航空、航天方面,芳纶由于质量轻而强度高,节省了大量的动力燃料,据国外资料显示,在宇宙飞船的发射过程中,每减轻1公斤的重量,意味着降低100万美元的成本。

除此之外,科技的迅猛发展正在为芳纶开辟着更多新的民用空间。

据报道,目前,芳纶产品用于防弹衣、头盔等约占7~8%,航空航天材料、体育用材料大约占40%;轮胎骨架材料、传送带材料等方面大约占20%左右,还有高强绳索等方面大约占13%。

芳纶主要分为两种,对位芳酰胺纤维(PPTA)和间位芳酰胺纤维(PMIA),自20世纪60年代由美国杜邦(DuPont)公司成功地开发出芳纶纤维并率先产业化后,在30多年的时间里,芳纶纤维走过了由军用战略物资向民用物资过渡的历程,价格也降低了将近一半。

现在国外芳纶无论是研发水平还是规模化生产都日趋成熟。

在芳纶纤维生产领域,对位芳酰胺纤维发展最快,产能主要集中在日本和美国、欧洲。

如美国杜邦的Kevlar纤维,荷兰阿克苏诺贝尔(Akzo Nobel)公司(已与帝人合并)的Twaron纤维,日本帝人公司的Technora纤维及俄罗斯的Terlon纤维等。

芳纶纤维的微球脱粘

芳纶纤维的微球脱粘

首先,让我们来了解一下芳纶纤维。

芳纶纤维是一种高性能的

合成纤维,具有优异的耐热性、耐化学腐蚀性和高强度。

它通常用

于制作防弹衣、防刺衣等军事和安全用途的纺织品,因其高性能而

广受青睐。

微球脱粘技术是一种先进的纺织加工技术,它通过在纤维表面

涂覆微小的球状颗粒,然后在特定条件下使这些颗粒脱落,从而实

现纤维之间的脱粘。

这种技术可以改善纤维的手感、透气性和舒适性,同时保持纤维的高强度和耐磨性能。

在芳纶纤维的微球脱粘过程中,首先需要选择合适的微球材料,并通过适当的工艺将微球均匀地涂覆在纤维表面。

然后,经过一定

的处理和加工,使得微球与纤维之间的结合达到一定的强度,从而

确保在适当的条件下微球可以脱落。

最后,经过洗涤和干燥等工艺,将脱落的微球彻底去除,从而得到具有良好手感和性能的芳纶纤维

制品。

总的来说,芳纶纤维的微球脱粘技术是一种先进的纺织加工技术,它可以改善纤维制品的性能和手感,特别适用于生产高性能的

军事和安全用途的纺织品。

通过合理的工艺控制和技术创新,可以进一步提高这种技术的应用效果,推动纺织行业的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防弹衣的防弹机理从根本说有两个:一是将弹体碎裂后形成的破片弹开;二是通过防弹材料消释弹头的动能。

美国在二三十年代研制出的首批防弹衣是靠连在结实衣服内的搭接钢板提供防护的。

这种防弹衣以及后来类似的硬体防弹衣即是通过弹开弹头或弹片,或者使子弹碎裂以消耗分解其能量而起到防弹作用的。

以高性能纤维为主要防弹材料的软体防弹衣,其防弹机理则以后者为主,即利用以高强纤维为原料的织物“抓住”子弹或弹片来达到防弹的目的。

研究表明,软体防弹背心吸收能量的方式有以下五种:(1)织物的变形:包括子弹入射方向的变形和入射点临近区域的拉伸变形;(2)织物的破坏:包括纤维的原纤化、纤维的断裂、纱线结构的解体以及织物结构的解体;(3)热能:能量通过摩擦以热能的方式散发;(4)声能:子弹撞击防弹层后发出的声音所消耗的能量;(5)弹体的变形。

为提高防弹能力而发展起来的软硬复合式防弹衣,其防弹机理可以用“软硬兼施”来概括。

子弹击中防弹衣时,首先与之发生作用的是硬质防弹材料如钢板或增强陶瓷材料等。

在这一瞬间的接触过程中,子弹和硬质防弹材料都有可能发生形变或断裂,消耗了子弹的大部分能量。

高强纤维织物作为防弹衣的衬垫和第二道防线,吸收、扩散子弹剩余部分的能量,并起到缓冲的作用,从而尽可能地降低了非贯穿性损伤。

在这两次防弹过程中,前一次发挥着主要的能量吸收作用,大大降低了射体的侵彻力,是防弹的关键所在。

影响防弹衣防弹效能的因素可从发生相互作用的射体(子弹或弹片)和防弹材料两个方面考虑。

就射体而言,它的动能、形状和材料是决定其侵彻力的重要因素。

普通弹头,尤其是铅芯或普通钢芯弹在接触防弹材料后会发生变形。

在这一过程中,子弹被消耗了相当一部分动能,从而有效地降低了子弹的穿透力,是子弹能量吸收机理的一个重要方面。

而对于炸弹、手榴弹等爆炸时产生的弹片或子弹形成的二次破片来说,情形就显著不同了。

这些弹片的形状不规则,边缘锋利,质量轻,体积小,在击中防弹材料尤其是软体防弹材料后不变形。

一般说来,这类碎片的速度也不高,但是量大而密集。

软体防弹衣对这类碎片能量吸收的关键在于:破片切割、拉伸防弹织物的纱线并使其断裂,且使织物内部纱线之间和织物不同层面之间的相互作用,造成织物整体形变,在上述这些过程中碎片对外做功,从而消耗自身的能量。

在上述两种类型的身体能量吸收过程中,也有一小部分的能量通过摩擦(纤维/纤维、纤维/子弹)转化为热能,通过撞击转化为声能。

在防弹材料方面,为了满足防弹衣要最大程度地吸收子弹及其他射体动能的要求,防弹材料必须具有强度高、韧性好、吸能能力强的性能。

目前用于防弹衣上,尤其是软体防弹衣上的材料都以高性能纤维为主。

这些高性能纤维以高强和高模为重要特征。

一些高性能纤维如碳纤维或硼纤维等,虽具有很高的强度,但由于柔韧性不佳,断裂功小,难以纺织加工,以及价格高等原因,基本上不适用于人体防弹衣。

具体说来,对防弹织物而言,其防弹作用主要取决于以下方面:纤维的拉伸强力、纤维的断裂伸长和断裂功、纤维的模量、纤维的取向度和应力波传递速度、纤维的细度、纤维的集合方式,单位面积的纤维重量,纱线的结构和表面特征,织物的组织结构,纤维网层的厚度,网层或织物层的层数等。

用于抗冲击的纤维材料,其性能取决于纤维的断裂能及应力波传递的速度。

应力波要求尽快扩散,而纤维在高速冲击下的断裂能应尽可能提高。

材料的拉伸断裂功是材料抵抗外力破坏所具有的能量,它是一个与拉伸强力和伸长变形相关的函数。

因此,从理论上说,拉伸强力越高,伸长变形能力也较强的材料,其吸收能量的潜力也越大。

但在实践中,用于防弹衣的材料不允许有过大的变形,所以用于防弹衣的纤维必然同时具有较高的抵抗变形的能力,即高模量。

纱线的结构对防弹能力的影响是源于不同的纱线织物会造成单纤强力利用率和纱线整体伸长变形能力的差异。

纱线的断裂过程首先取决于纤维的断裂过程,但由于它是一个集合体,因此在断裂机理上又有很大的差别。

纤维的细度细,则在纱中的相互抱合较为紧贴,同时受力也较为均匀,因而提高了成纱的强度。

除此之外,纱线中纤维排列的伸直平行度、内外层转移次数、纱线捻度等都对纱线的机械性能尤其是拉伸强力、断裂伸长等有重要的影响。

另外,由于受弹击过程中会产生纱线与纱线、纱线与弹体的相互作用,纱线的表面特征会对以上两种作用产生或加强或削弱的效果。

纱线表面油剂、水分的存在会降低子弹或弹片穿透材料的阻力,因此人们往往要对材料施行清洗和干燥等处理,并寻求提高穿透阻力的办法。

具有高拉伸强力和高模量的合成纤维通常是高度取向的,所以纤维表面光滑、摩擦系数低。

这些纤维用在防弹织物中时,受弹击后纤维间传递能量的能力差,应力波不能迅速扩散,由此也降低了织物阻击子弹的能力。

普通的提高表面摩擦系数的方法如起绒、电晕整理等却会降低纤维的强力,而采用织物涂层的方法则易造成纤维与纤维之间的“焊接”,结果使子弹冲击波在纱线横向发生反射,使纤维过早断裂。

为了解决这一矛盾,人们想出了各种各样的方法。

美国联合信号(AlliedSignal)公司向市场推出一种空气缠绕处理纤维,通过使纤维在纱线内部相互纠缠,从而增加子弹与纤维的接触。

在美国专利5035111中推出了一种通过使用皮芯结构纤维提高纱线摩擦系数的方法。

这种纤维的“芯”为高强纤维,“皮”则采用了一种强力稍低而具有较高摩擦系数的纤维,后者所占的比重为5%~25%。

美国另一专利5255241所发明的方法与此相似,它是在高强纤维的表面涂覆一层薄薄的高摩擦系数聚合物,以提高织物抗金属物穿透的能力。

这一发明强调了涂层聚合物与高强纤维表面应有较强的粘附力,否则在受弹击时剥落的涂层材料反而会在纤维之间起固体润滑剂的作用,从而降低纤维表面摩擦系数。

除了纤维性质、纱线特征之外,影响防弹衣防弹能力的重要因素还有织物的组织结构。

用于软件防弹衣上的织物结构类型包括针织物、机织物、无纬布,针刺非织造毡等。

针织物具有较高的延伸率,因而有利于提高服用舒适性。

但这种高延伸率用于抗冲击会产生很大的非贯穿性损伤。

另外,由于针织物具有各向异性的特征,导致了在不同方向上具有不同程度的抗冲击性。

所以,尽管针织物在生产成本和生产效率方面具有优势,但它一般只适用于制造防刺手套、击剑服等,而不能完全用于防弹衣上。

目前在防弹衣中应用较为广泛的是机织物、无纬布和针刺非织造毡。

这三类织物由于其结构不同,各自的防弹机理也不尽相同,目前弹道学还无法给予充分的解释。

一般说来,子弹击中织物后,会在弹着点区域产生一个径向的振动波,并通过纱线高速扩散。

当振动波到达纱线的交织点时,一部分波将沿着原先的纱线传到交织点的另一边,另一部分转移到与之交织的纱线内部,还有一部分沿着原先的纱线反射回去,形成反射波。

在上述三种织物中,机织物的交织点最多,受弹击后,子弹的动能可通过交织点上纱线的相互作用得以传递,从而使子弹或弹片的冲击力能在较大区域内吸收。

但与此同时,交织点在无形中又起了固定端的作用。

在固定末端所形成的反射波与原来的入射波会产生同向叠加,使纱线受到的拉伸作用大大增强,在超过其断裂强度后断裂。

另外,一些小的弹片还有可能将机织物中的单根纱线推开,从而降低了弹片穿透阻力。

在一定范围内,如果提高织物密度,可以减少上述情形出现的可能,并提高机织物的强度,但却会增强应力波反射叠加的负效应。

从理论上讲,要获取最好的抗冲击性能是采用单向的、没有交织点的材料。

这也正是“Shield”技术的出发点。

“Shield”技术即“单向排列”技术,是美国联合信号公司于1988年推出并取得了专利的一种生产高性能非织造防弹复合材料的方法。

这一专利技术的使用权也授予了荷兰DSM公司。

运用这一技术制成的织物即为无纬布。

无纬布是将纤维单向平行排列并用热塑性树脂粘结,同时将纤维进行层间交叉,并以热塑性树脂压制而成。

子弹或弹片的大部分能量是通过使冲击点或冲击点附近的纤维伸长断裂而被吸收的。

“Shield”织物可最大程度地保持纤维原有的强力,并迅速使能量分散到较大的范围上去,加工工序也较为简单。

单层的无纬布叠合后可作为软体防弹衣的主干结构,多层压制则可成为用于防弹加强插板等硬质防弹材料。

如果说在上述两类织物中,大部分弹体能量是在冲击点或冲击点附近的纤维处,通过过度拉伸或刺穿使纤维断裂而被吸收的,那么对以针刺非织造毡为结构的织物的防弹机理则无法解释。

因为实验已表明,在针刺非织造毡中几乎不发生纤维的断裂。

针刺非织造毡由大量短纤构成,不存在交织点,几乎没有应变波的固定点反射。

其防弹效果取决于子弹冲击能在毡中的扩散速度。

人们观察到,在被弹片击中以后,在碎片模拟弹(FSP)的顶端有一卷纤维状物质。

于是预测,弹体或弹片在弹击初始阶段即变钝,从而使其难以穿透织物。

许多研究资料都指出,纤维的模量和毡的密度是影响整个织物防弹效果的主要因素。

针刺非织造毡主要用于以防弹片为主的军用防弹衣中。

通俗的说就是把原来作用于一点的力分散,增大受力面积减小压强. 在子弹击中织物后,纤维将冲击波吸收,从而减少人体的损伤,起到防弹效果。

但软式防弹衣只能用于轻火力场合,对重火力武器防护效果不够理想。

2防弹衣的防弹机理--------------------2防弹衣的防弹机理如下:高强高模纤维织物叠层软装甲通过纤维断裂、织物结构改变来吸收投射物的动能。

具体的吸能途径包括:(1)高强高模纤维在投射物冲击下的拉伸变形过程中吸收动能; (2)高强高模纤维的断裂、原纤化耗能;(3)纱线结构、织物结构改变和解体导致投射物动能消耗;(4)织物叠层在弹着点附件的整体变形,包括弹击点背部的非贯穿性凸起;(5)破片、弹丸等投射物入射到叠层织物时的变形和破碎导致投射物动能损耗。

吸收冲击物动能的途径:(1)弹头的自旋动能因摩擦变热而被吸收弹头以弹道速度飞行的同时,作自旋运动。

计算可知,这部分能量<10J,仅占弹头全部动能的2%以下高速自旋的弹头接触纤维防弹材料的过程中,由相互摩擦动能变成热量而被吸收。

由于这部分能较小,纤维材料不会熔融。

(2)弹头变形吸收一部分冲击能弹头冲击防材料而导致弹头变形从而吸收一部分冲击能。

(3)绝大部分冲击能被纤维材料所吸收纤维弹材料遭到外来冲击的瞬间,外力使纤维产生拉伸形变,被吸收的冲击能,变成纤维形变所需的功,纤维拉伸形变至断裂所需的功,称为纤维的断裂功,亦称“断裂能”。

断裂能的大小与参与形变断裂的纤维量有关。

单位质量纤维的断裂能称为纤维的“能量吸收率”,这是衡量纤维防弹性能的一个重要参数。

纤维材料受外力冲击产生的应力/应变纵波在其内部快速向四周扩散,这就是熟知的“冲击波(即声波)。

纤维中声速的高低决定了冲击能瞬间扩散范围的大小,也就决定了参与能量吸收的纤维量的多少,从而影响防弹效果。

因此,纤维中的声速是决定纤维防弹性能的又一重要参数。