SPC过程能力分析表

过程能力SPC图表

15.0 155.00 155.00 155.00 155.00 155.00 155.00 155.00 155.50 155.00 155.00 156.00 155.00 155.00 155.00 155.00 155.00 155.00 156.00 155.00 156.00 156.00 156.00 155.00 155.00

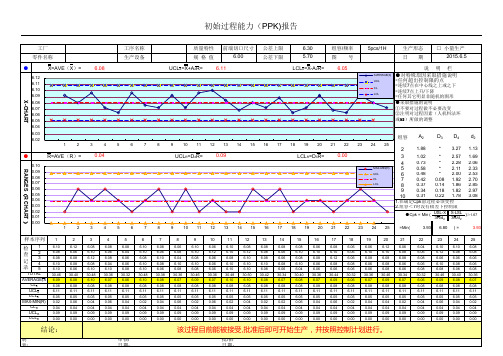

UCLX X A2 R CLX X LCLX X A2 R UCL R D4 R CLR R LCLR D3 R

0.42 90.6

USL

SL

90.6

LSL

90.6

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

R管制圖

0.03

0.02

Ca ( X SL) T

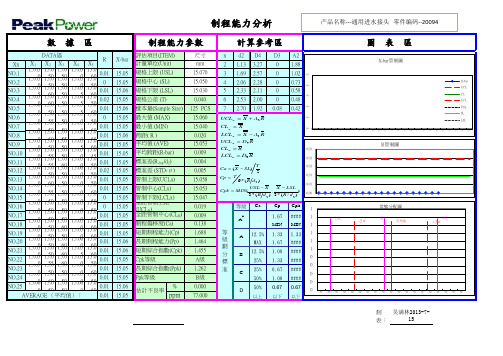

制程能力分析

产品名称---通用进水接头 零件编码--20094

數 據 區

制程能力參數

DATA區

R

Xn X1 X2 X3 X4 X5

NO.1 NO.2 NO.3 NO.4 NO.5 NO.6 NO.7 NO.8 NO.9 NO.10 NO.11 NO.12 NO.13 NO.14 NO.15 NO.16 NO.17 NO.18 NO.19 NO.20 NO.21 NO.22 NO.23 NO.24 NO.25

0

15.0 155.00 155.00 156.00 156.00 155.00 155.05 155.00 156.00 155.00 155.05 155.05 155.00 156.00 155.05 155.00 155.00 155.00 155.00 155.00 155.00 155.00 155.05 155.00 156.00

SPC-过程能力分析报告

废品率 (%)

到11月, 废品率上升到2.6% ─ 年度最高点,总经理采取措施

召集一次“特别会议”,要一次性并永久性解决这个问题

在作完一个关于废品重要性的生动报告后,总经理走了.

3

员工们不知道该做什么.而且他们还有更重要的指标.

所以他们什么也没做.

2

不再 “温和的管理”

1

1 2 3 4 5 6 7 8 9 10 11 2000

过程输出的分布宽度或从过程中统计抽样值(例如:子组均值) 的分布宽度的量度,用希腊字母σ或字母s(用于样本标准差)

表示。

将一组测量值从小到大排列后,中间的值即为中位数。如果数

据的个数为偶数,一般将中间两个数的平均值作为中位数。

一个单个的单位产品或一个特性的一次测量,通常用符号 X 表

示。

2.2 SPC的关系链

目录

CONTENTS

一、一个真实的故事 二、SPC的基础知识 三、控制图 四、过程能力分析

1.一个真实的故事

案

例

2000年 4月 ***厂公司晚会上 工厂的废品率比上年度降低1.5%

总经理给全厂颁奖

3

仪式在餐厅进行:为所有的人准备了各种点心和饮料!

总经理讲演:“每个人都应为你们取得的成就感到骄傲”

带来故障成本的大幅度降低

2.2 SPC的关系链

(2) SPC的组成链

名称

平均值 (X )

极差 (Range)

σ (Sigma) 标准差 (Standard Deviation)

中位数 ˜x 单值

(Individual)

一组测量值的均值

解释

一个子组、样本或总体中最大与最小值之差

用于代表标准差的希腊字母

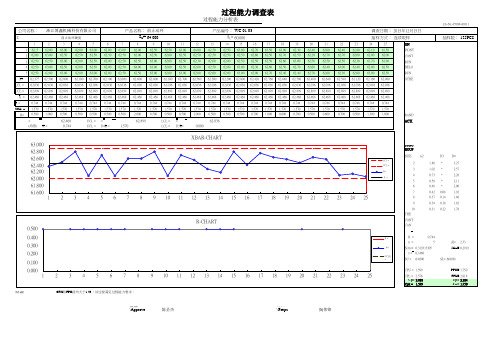

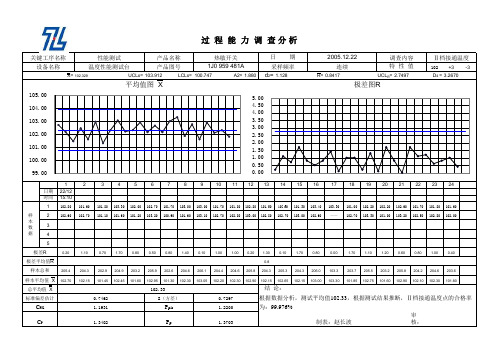

表面硬度过程能力分析表spc-100及CPK

浙江博鑫机械科技有限公司

前止动环硬度 2 62.00 63.00 62.50 63.00 62.00 62.500 62.036 62.899 62.468 0.744 1.570 1.000 3 63.00 62.50 63.00 62.50 63.00 62.800 62.036 62.899 62.468 0.744 1.570 0.500 4 62.00 62.50 62.00 62.00 62.00 62.100 62.036 62.899 62.468 0.744 1.570 0.500 5 63.00 62.50 62.50 62.50 63.00 62.700 62.036 62.899 62.468 0.744 1.570 0.500 UCL = UCL = 6 62.00 62.50 62.00 62.00 62.00 62.100 62.036 62.899 62.468 0.744 1.570 0.500 X + A2R D4R = 7

抽样数: 125PCS

ACTION ONSPECIAL CAUSES . ANY PIONT OUTSIDE OF THE CONTROL LIMITS . A RUN OF 7 POINTS ALL ABOVE OR ALL BELOW THE CENTRAL LINE . A RUN OF 7 POINTS UP OR DOWN . ANY OTHER OBVIOUSLY NON-

产品编号: WC-01-03 SL= 60.000

13 62.50 62.50 62.00 62.50 62.00 62.300 62.036 62.899 62.468 0.744 1.570 0.500 14 62.50 62.50 62.00 62.00 62.00 62.200 62.036 62.899 62.468 0.744 1.570 0.500 15 63.00 62.50 62.50 63.00 63.00 62.800 62.036 62.899 62.468 0.744 1.570 0.500 16 62.70 62.60 62.50 62.30 62.00 62.420 62.036 62.899 62.468 0.744 1.570 0.700 17 63.50 62.50 62.50 62.60 62.70 62.760 62.036 62.899 62.468 0.744 1.570 1.000 18 63.00 62.70 62.60 62.50 62.40 62.640 62.036 62.899 62.468 0.744 1.570 0.600 19 62.30 62.50 63.00 62.70 62.40 62.580 62.036 62.899 62.468 0.744 1.570 0.700 20 62.40 62.20 62.50 62.60 62.70 62.480 62.036 62.899 62.468 0.744 1.570 0.500 21 63.00 62.70 62.50 62.40 62.60 62.640 62.036 62.899 62.468 0.744 1.570 0.600 22 62.40 62.70 62.50 63.00 62.30 62.580 62.036 62.899 62.468 0.744 1.570 0.700 23 61.90 62.00 62.30 62.40 62.00 62.120 62.036 62.899 62.468 0.744 1.570 0.500

SPC过程能力分析

控制图的构造要素

控制图通常包括中心线(CL)、上控制限(UCL) 和下控制限(LCL),通过这三个要素在图表上的 展示,来判断过程是否稳定。

控制图的分析与解读

判稳准则

控制图的分析首先关注过程是否 稳定,通常通过点是否超出控制 限、连续点的排列是否随机等方

面进行判断。

判异准则

当点超出控制限、连续7点位于 中心线同一侧等情况出现时,通

无法解决所有质量问题

SPC过程能力分析主要关注过程的稳定性和能力 ,但无法解决所有质量问题,如设备故障、原材 料缺陷等。

未来发展方向与趋势探讨

智能化分析

随着人工智能和机器学习技术的发展,未来SPC过程能力分析有望 实现智能化分析,自动识别生产过程中的异常和波动。

集成化管理

企业质量管理涉及的部门和流程众多,未来SPC过程能力分析有望 与其他质量管理方法集成,形成一体化的质量管理体系。

提升操作人员技能水平

加强操作人员技能培训和考核,确保操作人员熟练掌握生产技能和 操作规程,减小人为因素对生产过程的影响。

04

过程控制图分析与应用

Chapter

控制图的基本原理与构造

统计过程控制基础

控制图是统计过程控制(SPC)的核心工具,基于 数理统计原理,通过图形化展示过程中的波动,以 区分自然波动与异常波动。

解决方案

通过SPC分析发现,服务过程中存在员工服务态 度和技能水平不够稳定的问题。通过培训和考核 ,提高员工的服务意识和技能水平,最终实现服 务质量的提升和客户满意度的提高。

分析步骤

确定服务过程中的关键质量特性,收集数据并进 行统计分析,应用控制图和服务蓝图等工具进行 过程分析和改进。

经验教训

服务行业也可以应用SPC过程能力分析来提高服 务质量和效率,关键在于确定适当的关键质量特 性,并采取有针对性的改进措施。

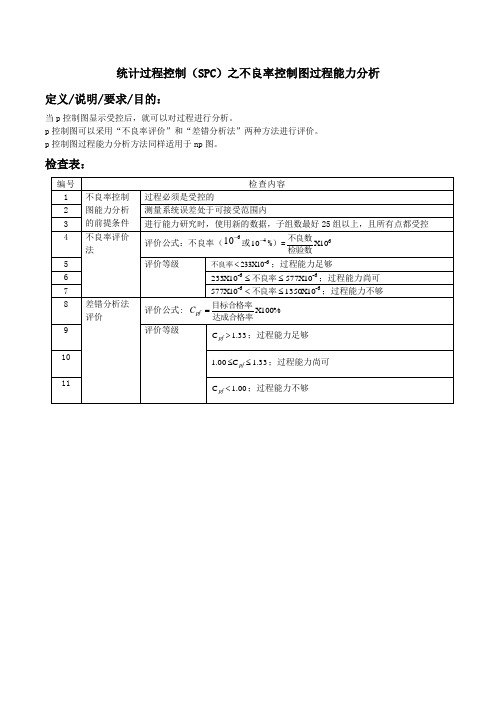

统计过程控制(SPC)之不良率控制图过程能力分析

统计过程控制(SPC)之不良率控制图过程能力分析

定义/说明/要求/目的:

当p控制图显示受控后,就可以对过程进行分析。

p控制图可以采用“不良率评价”和“差错分析法”两种方法进行评价。

p控制图过程能力分析方法同样适用于np图。

检查表:

编号

检查内容

1

不良率控制图能力分析的前提条件

过程必须是受控的

2

测量系统误差处于可接受范围内

3

进行能力研究时,使用新的数据,子组数最好25组以上,且所式:不良率( 或 %)=

5

评价等级

;过程能力足够

6

;过程能力尚可

7

;过程能力不够

8

差错分析法评价

评价公式:

9

评价等级

;过程能力足够

10

;过程能力尚可

11

;过程能力不够

SPC(过程能力研究)样表

过 程 能 力 验 证 报 告数值X 图R图X 图R图采样数量1004443尺寸下限 (LSL)9.43004333公称尺寸9.490068%60%00尺寸上限 (USL)9.5500公称尺寸9.490上偏差0.060下偏差0.060描述:8%8%24读数小过尺寸下限的数量0最小值9.430中间值9.490最大值9.550数量:46读数大于尺寸上限的数量0总和949.013均值 (X)9.4901最大值9.5120最小值9.4680R 平均值(R)0.0176D2 值(n=4) 2.0590控制上限(UPL) 2.3347控制下限(CPL) 2.3448能力指数 (C p ) 2.3398过程能力 (C pk ) 2.3347能力比 (CR) 1.8119标准偏差(n-1)0.0090标准偏差 (n)0.0089变差 (n-1)0.0001变差 (n)0.0001能力指数 (Cp) 2.2250能力比 (PR)0.4494性能指数(P pk )2.2201n 1234567891011121314151617181920212223242519.4849.4859.4929.5019.4929.5029.4929.5019.5119.4929.4959.5129.4949.4929.5029.4929.5049.5029.4889.4889.4989.4869.4979.4969.49629.4769.4929.4869.4819.4739.4879.4949.4889.4889.4899.4689.4889.4889.4799.4889.5039.4929.4899.5049.4799.4959.4969.4789.4889.47839.5029.4929.4989.4829.4749.4869.4799.4899.5069.4869.4789.5019.4889.4969.4899.4789.4889.4889.4969.4869.4969.4769.4969.4869.47649.4939.4789.4929.4939.4789.4849.4689.4939.4889.4889.4919.4879.4919.4949.4929.4789.4869.5019.5029.5069.4989.4979.4799.4869.4975均 值9.4899.4879.4929.4899.4799.4909.4839.4939.4989.4899.4839.4979.4909.4909.4939.4889.4939.4959.4989.4909.4979.4899.4889.4899.487极 差0.0260.0140.0120.0200.0190.0180.0260.0130.0230.0060.0270.0250.0060.0170.0140.0250.0180.0140.0160.0270.0030.0210.0190.0100.021距中心线超过2σ的点比例最大交替变化点数量具编号:尺 寸量 具量具名称:工 装产品型号名称:设备名称:编制质量部批准审核过 程 信 息连续上升点数统 计 描 述数据点的分布:数据点的分布:最大连续高于均值点数部门厂名工序名称:流水线号:产品编号:产 地零 件连续超过1倍σ的点数设备编号:连续下降点数最大连续低于均值点数距中心线1σ以内的点比例超出控制限的点的数量9.50309.49019.47739.4609.4659.4709.4759.4809.4859.4909.4959.5009.50512345678910111213141516171819202122232425均 值数 据 点X 均 值 图上限 均值 下限 数值 0.04020.01760.00000.0000.0050.010 0.015 0.0200.025 0.0300.035 0.040 0.04512345678910111213141516171819202122232425极 差数 据 点R 图上限 均值 下限 数值31182821131411510152025309.46809.47359.47909.48459.49009.49559.50109.50659.51209.5175分 布 率子 组数据点分布图数据点 数据分布形状两 侧极 大极 小。

SPC过程能力分析报告

利用Excel制作SPC分析表格

3 品质常用工具与excel的运用技巧

4 表面处理的培训

5 到飞黄出差

6

-

7

-

8

-

计划完成时 间

2010-1-7

2009-12-25 2010-1-5

2009-12-26 2009-12-27

-

是否关 闭

否

否 否 是 是 -

通知 时间已超,请注意关闭

该问题 距离完成还有时间,请

注意及时完成 该项目紧急,请速完成

返回数据集中第 k 个最大值。使用此函数可以根据相 对标准来选择数值。例如,可以使用函数 LARGE 得到 第一名、第二名或第三名的得分。

步骤1: 用SUM函数统计加班总时间,如下:

步骤2: 用LARGE函数排列其大小,从大至小,如下:

步骤3: 用ALT+O+D设置条件格式:

完成!

THANK YOU

步骤4: 根据前面的算出的上下管控线分6个区间(分别代表+/-3S)

步骤5: 制作图表

15.03

15.03

15.02

15.02

15.01

15.01

15.00

15.00

14.99

14.99

14.98

14.98 1

2

3 双4 击图5 表中6 该 7

8

9

10

11

12

13

14

15

处刻度,得出

如下页图框

步骤6: 调整和修改图表

6 0.48 * 2.00

7 0.08 1.92

8 0.37 0.14 1.86

9 0.34 0.18 1.82

10 0.31 0.22 1.78

SPC初始过程能力分析Excel图表

X-LSL )≥1.67 3R/d2 )= 24

6.10 6.08 6.06 6.08 6.08 30.40 6.08 6.08 6.11 6.05 0.04 0.04 0.09 0.00

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

3.93 22

6.04 6.06 6.08 6.06 6.08 30.32 6.06 6.08 6.11 6.05 0.04 0.04 0.09 0.00

8

6.06 6.08 6.04 6.10 6.08 30.36 6.07 6.08 6.11 6.05 0.06 0.04 0.09 0.00

9

6.10 6.10 6.08 6.10 6.08 30.46 6.09 6.08 6.11 6.05 0.02 0.04 0.09 0.00

10

6.06 6.12 6.06 6.06 6.06 30.36 6.07 6.08 6.11 6.05 0.06 0.04 0.09 0.00

1 2 3 4 5 TOTAL AVERAGE(X) CLX UCLX LCLX MAX-MIN(R) CLR UCLR LCLR

制表/日期:

X-CHART ● RANGES(R CHART ) 检 查 记 录

组容

3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

初始过程能力(PPK)报告

工厂 零件名称 ●

6.12

SPC过程能力分析

2.3.2、与规范界限的比较分析

当直方图的形状呈正常性时, 即工序在此时刻处于稳定状态时, 还需要进一步将直方图同规范界限 (即公差)进行比较,以分析判断 工序满足公差的程度。

27

2.4、过程能力/性能指数分析:

目的:过程能力满足规范的程度评价, 判断能力是否充足,寻找改进方向。

判断原则:

一般对于关键产品性能,要求

的总体(数据混淆), 例如这两是个由工于人测、量或误两 批 差原 、料原、料或变两化台、设短备时 缓生 造 间 岗 规慢产 成 内 、范的生的的有操不倾产同产。不作向过的品熟疏起程产混练忽作中品在工、用某(一人混所种数起替入 致,如风机的老化导 25

锯齿型:

偏向 型:

偏态原因很多,有时 是剔除了不合格品后 作的图形,有时是习 惯“宁小勿大”或 “宁大勿小”造成。

数据正态,过程不受控,无法直接分析Cp、Cpk;过程性能 指数Pp=0.57,Ppk=0.44,过程能力不足,且趋中性存在偏差; 导致过程性能指数低的主要原因是铝含量控制偏高,波动大以 及特殊原因的波动较多。

导致波动的原因:班组差异性及其他。

32

33

7

2、过程控制和过程能力

过程控制

受控 (消除了特殊原因) 时间 范围 不受控 (存在特殊原因)

8

过程能力

9

每个过程可以分类如下: 受控或不受控 是否有满足客户要求

满足要求 可接受 不可接受

受控

不受控

特殊原

1类

3类

因变差

2类

4类

普通原因 变差

普通原因和特 殊原因变差

10

3、过程能力及过程能力指数概念

4

5

如果只存在变差的普 通原因,

SPC-过程能力分析

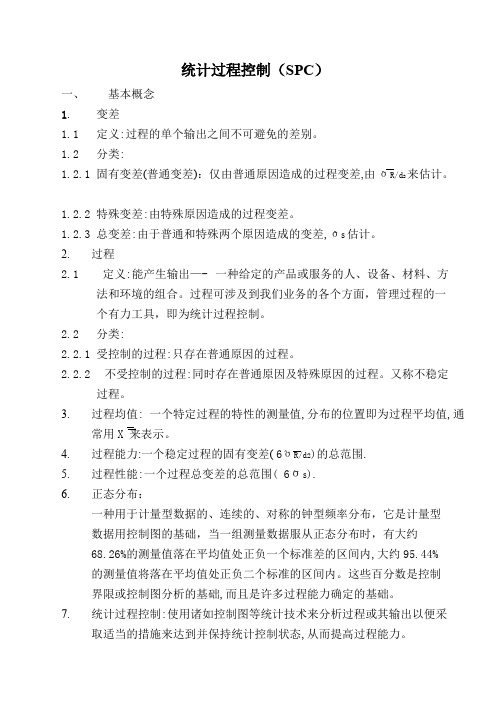

统计过程控制(SPC )一、 基本概念1. 变差1.1 定义:过程的单个输出之间不可避免的差别。

1.2 分类:1.2.1 固有变差(普通变差):仅由普通原因造成的过程变差,由σR/d 2来估计。

1.2.2 特殊变差:由特殊原因造成的过程变差。

1.2.3 总变差:由于普通和特殊两个原因造成的变差,σS 估计。

2.过程2.1 定义:能产生输出—- 一种给定的产品或服务的人、设备、材料、方法和环境的组合。

过程可涉及到我们业务的各个方面,管理过程的一个有力工具,即为统计过程控制。

2.2 分类:2.2.1 受控制的过程:只存在普通原因的过程。

2.2.2 不受控制的过程:同时存在普通原因及特殊原因的过程。

又称不稳定过程。

3.过程均值: 一个特定过程的特性的测量值,分布的位置即为过程平均值,通常用X 来表示。

4.过程能力:一个稳定过程的固有变差( 6σR/d 2)的总范围.5.过程性能:一个过程总变差的总范围( 6σS ).6.正态分布:一种用于计量型数据的、连续的、对称的钟型频率分布,它是计量型数据用控制图的基础,当一组测量数据服从正态分布时,有大约68.26%的测量值落在平均值处正负一个标准差的区间内,大约95.44%的测量值将落在平均值处正负二个标准的区间内。

这些百分数是控制界限或控制图分析的基础,而且是许多过程能力确定的基础。

7.统计过程控制:使用诸如控制图等统计技术来分析过程或其输出以便采取适当的措施来达到并保持统计控制状态,从而提高过程能力。

ˆˆˆˆ8.措施8.1 定义:减小或消除变差的方法。

8.2 分类:8.2.1 局部措施:用来消除变差的特殊原因,由与过程直接相关人员实施,大约可纠正15%的过程问题。

8.2.2 对于系统采取措施:用来消除变差的普通原因,要求管理措施,以便纠正,大约可纠正85%的过程问题。

9.标准差: 过程输出的分布宽度或从过程中统计抽样值(如:子组均值)的分布宽度的量度,用希腊字母σ或字母S(用于样本标准差)表示。

SPC过程能力分析A

#####103.912####################################################################################################################102+3-3X=102.329UCLx=LCLx=A2=1.880d 2=R=UCL R =D 4 =12345678910111213141516171819202122232422/1215:10102.80101.60101.80103.30102.00102.70101.70103.00103.00101.70101.80102.80101.50102.60101.30103.40103.30101.00102.20102.20102.60101.70101.80101.60102.60102.70101.10101.60101.20103.20100.90101.60103.10102.70102.80103.00102.80102.70103.00102.60——102.70103.30101.00103.20102.50102.80102.000.201.100.701.700.800.500.801.400.101.001.000.20 1.300.10 1.700.800.00 1.70 1.10 1.200.600.80 1.000.40205.4204.3202.9204.9203.2205.9202.6204.6206.1204.4204.6205.8204.3205.3204.3206.0103.3203.7205.5203.2205.8204.2204.6203.6102.70102.15101.45102.45101.60102.95101.30102.30103.05102.20102.30102.90102.15102.65102.15103.00103.30101.85102.75101.60102.90102.10102.30101.80审核:#####100.747######################################################################100.747########################################P p 0.72971.22001.3703S (方差)结 论:C PK 标准偏差估计1.34021.19310.7462根据数据分析,测试平均值102.33,根据测试结果推断,Ⅱ档接通温度点的合格率为:99.976%P pk样本总和样本平均值 X 总平均值 X 102.333.2670平均值图 X极差图R100.7470.84172.74971.128103.912特 性 值过 程 能 力 调 查 分 析调查内容设备名称温度性能测试台产品图号1J0 959 481A产品名称热敏开关Ⅱ档接通温度关键工序名称性能测试日 期2005.12.2245极差R 极差平均值R 采样频率连续样本数据10.8C P制表:赵长波日期时间2399.00100.00 101.00 102.00 103.00104.00 105.00 0.000.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 4.50 5.002.73.3103.40100.900.3571429101.26101.61101.97102.33102.69103.04103.4012.51313.5频率分布表序号接收频率直方图1100.0002100.500 Array3101.0014101.5065102.00126102.5037103.00188103.507104.000其它0样本数:47产品名称:热敏开关统计:调查内容:Ⅱ档接通温度点产品图号:WK05制表:赵长波产品特性值:99~105℃分析日期:2005.12.22审核:。

SPC过程能力指数统计分析表

日期

地点工厂:部门:

质检部

过 程 信 息

统 计值 描

值零件

零件号:零件名称重要趋势的数据点

X 图

R 图

读数125图纸号工程更改上升

连续点数44下公差限21.4176模具模具号:型腔号

数量

22标准值0.0000尺寸

质量特性描述单位

下降

连续点数43上公差限21.4876标准值21.4376

上公差0.05

下公差lower -0.02数量

12总和2,680.8450下限

21.4176

标准值

上限

21.4876

超差点数

总平均值 ( X )21.4468最大值

21.4690

最小值

21.4270

超出下控制限的点数0

超出上控制限的点数

极差均值 (R)

0.0124

D 2 值(n=4) 2.0590

上限能力指数(CPU)

2.2605

过 程 能 力 指 数 统 计

1.4852

1.4832

1.484

1.485

1.486

平均值

21.430

21.440

21.450

21.460

21.470

21.480

21.490

21.500

平均值平均值(X 图)

上下公差(bilateral)单边下公差(MIN)

单边上公差(MAX)。

SPC过程能力分析(制程能力分析)73页

例题 7.3

解

23

例题 7.3

24

例题 7.3

25

例题 7.3

26

例题 7.3

27

7.3 组件装配公差

组件 (assembly) 系由两个 (含) 以上零件 (parts) 所装配

成的产品,当零件质量特性为常态分配时,其组装的组件

质量特性亦为常态分配。若组件 (Y)

组成,则组件之平均数、变差

36

过程能力指标

37

过程能力指标

38

过程能力指标

一般Ca值可分为五个等级A、B、C、D及E,各等

级 是 以 样 本 平 均 数 偏 离 规 格 中 心 值 为 (T/2) 的

(1/2)n倍表之,n = 0、1、2、3、4,其定义如表

7.1及图7.11所示。

39

Ca值

40

例

解

41

7.4.2 过程精度指标

以同一部测量仪具,重复测量同一产品之质量特性时,所产 生的测量变差。 2. 重复性(reproducibility):此型态之变差系测量人员所产生

之变差 (σr2),即不同检验人员,以同一部测量仪具,重复测

量同一产品之质量特性时,所产生的测量变差。

9

测量系统分析

二、准确度

准确度 (accuracy) 是对同一样本质量特性,其平均数 离开真值 (或规格的中心值) 的程度。

数是及由数标个准零偏件差(X为i)

所 :

其中 μ(Xi)为零件之平均数,σ2(Xi)为零件之变差数。

28

组件装配公差

组件公差范围为USL-LSL,组件经组装后其质量 特性之变差在组件公差范围内者属良品;在组件 公差范围外者属不良品,其机率之计算如下:

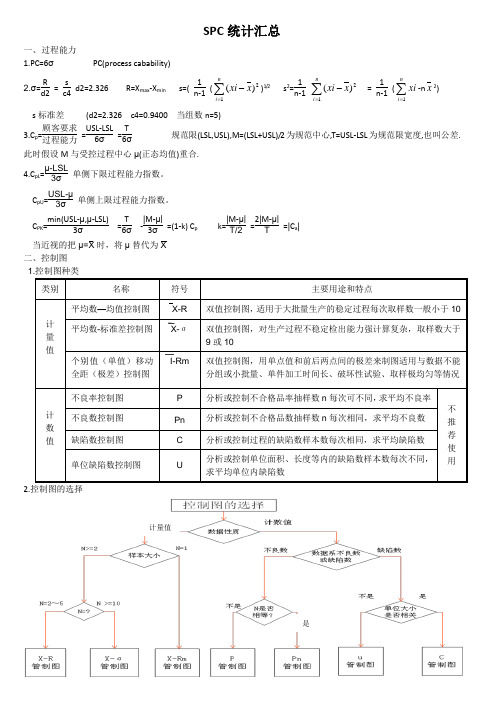

SPC统计汇总

SPC 统计汇总一、 过程能力1.PC=6σ PC(process cabability)2.σ=R d2 = s c4 d2=2.326 R=X max -X min s=( 1n-1 (21)(∑=-ni x xi )1/2s 2=1n-121)(∑=-ni x xi = 1n-1 (∑=ni xi 1-n x2)s 标准差 (d2=2.326 c4=0.9400 当组数n=5) 3.C p =顾客要求过程能力=USL-LSL 6σ =T6σ 规范限(LSL,USL),M=(LSL+USL)/2为规范中心,T=USL-LSL 为规范限宽度,也叫公差.此时假设M 与受控过程中心μ(正态均值)重合. 4.C pL =μ-LSL3σ 单侧下限过程能力指数。

C pU =USL-μ3σ 单侧上限过程能力指数。

C PK =min(USL-μ,μ-LSL)3σ =T 6σ -|M-μ|3σ =(1-k) C p k=|M-μ|T/2 =2|M-μ|T =|C a | 当近视的把μ=X 时,将μ替代为X 二、控制图2.控制图的选择是计量值233434E2=3/d2.当n=2时,E2=3/1.128=2.66x=1k∑=kixi1, R=1k-1∑=kiRi2( MR图)4.x-R图子组容量n一般取5;子组个数k一般以20到25个为宜;子组间隔视产量而定,如每小时10个以上,间隔定为8小时,10~19定为4小时,20~49定为2小时,50以上,定为1小时.三、不合格品率的计算1.正态分布的计算是基于下面两条重要性质: 1)设x ~ N(μ,σ2),则u=x-μσ ~ N(0,1) 2)设x ~ N(μ,σ2),则对任意实数a,b 有: (1)P (x<b )=Φ(b-μσ ) (2)p (x>a )=1-Φ(a-μσ ) (3)P(a<x<b)= Φ(b-μσ )-Φ(a-μσ )其中Φ(.)为标准正态分布函数,其函数值从下表查得。

SPC过程能力分析

02

改进过程能力可以降低生产成本,提高生产效率,同时也可以

减少废品和返工。

增强竞争力

03

高质量的产品可以获得更好的市场口碑和客户满意度,从而增

强企业的竞争力。

质量改进的步骤

分析原因

对问题的根本原因进行分析和 识别,找出影响过程能力的因 素。

实施改进措施

将改进措施应用到实际生产过 程中,并对实施效果进行监测 和评估。

短期数据不足以反映长期趋势时的处理方法

要点一

总结词

要点二

详细描述

短期数据可能无法反映过程的长期趋势,需要采取措施来 弥补。

当只有短期数据时,可能无法准确地反映过程的长期趋势 。为了弥补这种局限性,可以采取以下措施:1. 收集更多 数据:通过收集更多的短期数据来增加样本数量,从而更 好地估计长期趋势。2. 延长数据收集时间:如果可能的话 ,可以延长数据收集时间,以便更好地反映长期趋势。3. 使用移动平均等方法:可以使用移动平均等方法来平滑短 期数据中的随机波动,从而更好地反映长期趋势。

意度和组织声誉。

02

过程能力分析

过程能力的定义

01

过程能力

02

过程能力指数

是指过程加工质量方面的能力,它是衡量过程加工内在一致性的最低 能力。

是指衡量过程加工质量水平的指标,通常用Cpk、Ppk表示。

过程能力的计算

Cpk的计算

Cpk = (USL - LSL) / 6σ,其中USL为上 规格限,LSL为下规格限,σ为标准差。

识别问题

通过对生产过程进行观察和检 测,发现存在的问题和缺陷。

制定改进措施

根据分析结果,制定相应的改 进措施,如采用新的工艺、调 整设备参数、培训员工等。